Производство (изготовление) и производители фибры для бетона

Производители фибры для армирования бетона используют различные материалы от стальной проволоки до природного камня. Изготовление фибры для бетона – процесс трудоемкий, существуют различные технологии.

Проволочная фибра

Производство фибры из стальной проволоки широко распространено в нашей стране.

По форме волокон фибру делят на прямую, анкерную и волновую. Анкерная фибра представляет собой волокно с загнутыми концами, а волновая – изогнута по всей длине волокна.

Фрезерование слябов

Слябы фрезеруют, в процессе резки сталь перегревается до 100 градусов, поэтому волокна имеют синеватый оттенок. Фибра, фрезерованная из слябов, имеет особую форму. Ее площадь сцепления с бетоном выше в 4 раза, чем у других видов фиброволокна. Однако, такой вид фибры более хрупкий, поэтому ее не рекомендуют использовать для строительства отвесных конструкций. Производство фибры по такой технологии стоит дороже, поэтому при относительной дешевизне сырья, готовые волокна стоят больше аналогов.

Производство фибры по такой технологии стоит дороже, поэтому при относительной дешевизне сырья, готовые волокна стоят больше аналогов.

Фрезерование расплава

Производитель фибры экстрагирует (извлекает) фибру из расплава металла. Технологический процесс достаточно сложный, поэтому фибра, из расплава стоит дороже других видов стальной фибры. Ее производят из жаропрочных металлов и применяют для армирования бетона теплостойких конструкций.

Рубка стального листа

Стальные листы рубят на небольшие волокна. Производитель фибры использует листы холоднокатаной или нержавеющей стали. Фибру, рубленную из листа, как правило, применяют для армирования бетонов теплостойких конструкций.

Базальтовая фибра

Базальтовое фиброволокно изготавливают из расплава горных пород, поэтому базальтовую фибру еще называют каменной фиброй. Температура плавления камня составляет более 1400 градусов.

Полипропиленовая фибра

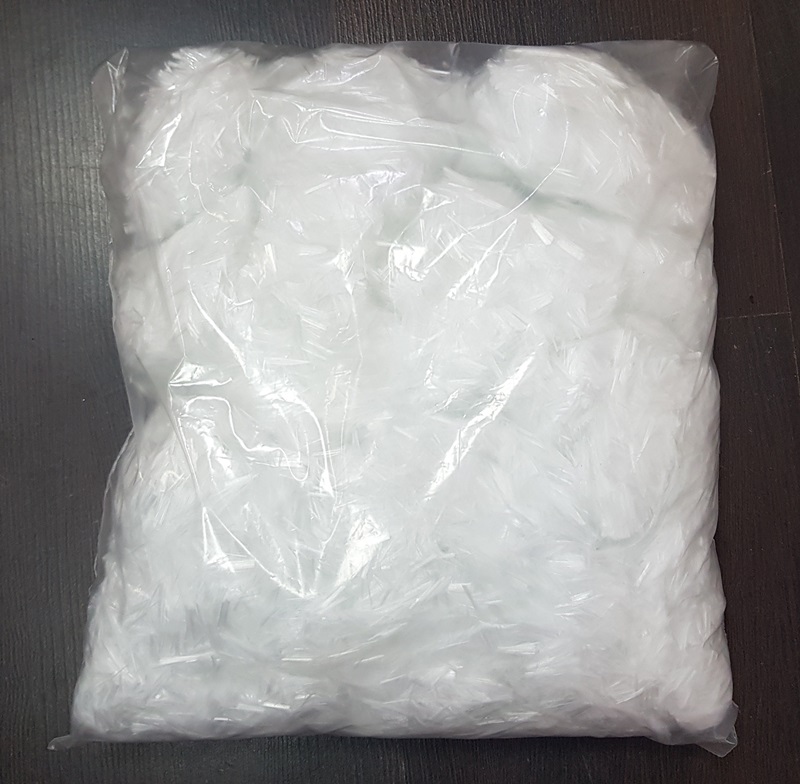

Изготовление фибры для бетона из синтетики – процесс достаточно простой. Горячую массу полипропилена пропускают сквозь форму с отверстиями нужного диаметра. Затем нити нарезают на волокна и обрабатывают специальным составом.

Характеристика фибры по разным способам изготовления

|

Метод производства фибры |

Длина (мм) |

Форма |

Временное сопротивление разрыву(Н/мм²) | ||

|

Поперечное сечение (мм²) |

Особенность заанкеривания |

Поверхность | |||

|

Резка из проволоки |

15-100 |

Круг А=0,25-1,2 |

прямая гофрированная деформация на концах |

гладкая или рефленая |

1000-2000 |

|

Фрезерование из сляба |

15-60 |

В виде серпа А=0,2-1,0 |

прямая гофрированная деформация на концах |

шероховатая |

700-1000 |

|

Рубка из листа |

20-60 |

Прямоугольник А=0,2-0,8 |

прямая деформация на концах |

гладкая рифленая |

400-1000 |

|

Вытяжка из расплава |

40-60 |

Сегмент А=0,4-0,8 |

прямая |

гладкая |

500-1000 |

Изготовление фибры для бетона: история

Специалисты утверждают, что технология армирования бетона была применена еще при строительстве египетских пирамид. Древние египтяне в качестве фибры использовали овечью шерсть.

Древние египтяне в качестве фибры использовали овечью шерсть.

Производство фибры из стали началось в 19 веке. Тогда поставили на поток производство металлической проволоки в связи с развитием паровозостроения. Строители стали добавлять волокна проволоки в цементные растворы.

Полипропиленовая фибра появилась в век развития технологии полимеров – в 20 веке. Относительно молодой принято считать технологию производства базальтовой фибры.

Производители фибры

Компания «РосФибра» сотрудничает с лидером среди предприятий, производящих материалы для армирования бетона – заводом «Северсталь Метиз» (бренд HENDIX). Это группа компаний, производственные мощности которых расположены в России, Украине и Италии. Производство фибры – одно из направлений деятельности «Северсталь Метиза». Качество продукции проверено многолетним опытом наших партнеров, строящих дороги, промышленные предприятия, гидротехнические сооружения.

Наше предложение

Компания «РосФибра» предлагает купить фибру от крупнейших производителей по выгодной цене. Мы работаем с 15 производителями стальной фибры и полипропиленового волокна (фиброволокна), поэтому можем предложить широкий ассортимент. На крупные заказы (от 20 тонн) действуют минимальные цены. Звоните, наши специалисты сделают для вас бесплатный расчет проекта и проконсультируют по всем возникшим вопросам.

Производство фибр оптом на экспорт. ТОП 50 экспортеров фибр

Продукция крупнейших заводов по изготовлению фибр: сравнение цены, предпочтительных стран экспорта.

- где производят фибры

- ⚓ Доставка в порт (CIF/FOB)

- фибры цена 20.08.2021

- 🇬🇧 Supplier’s fiber Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇺🇿 УЗБЕКИСТАН (60)

- 🇺🇦 УКРАИНА (52)

- 🇰🇿 КАЗАХСТАН (44)

- 🇩🇪 ГЕРМАНИЯ (39)

- 🇹🇯 ТАДЖИКИСТАН (14)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (13)

- 🇹🇲 ТУРКМЕНИЯ (13)

- 🇱🇹 ЛИТВА (12)

- 🇱🇻 ЛАТВИЯ (7)

- 🇫🇮 ФИНЛЯНДИЯ (6)

- 🇵🇱 ПОЛЬША (6)

- 🇪🇪 ЭСТОНИЯ (5)

- 🇱🇺 ЛЮКСЕМБУРГ (5)

- 🇨🇳 КИТАЙ (4)

- 🇦🇲 АРМЕНИЯ (4)

Выбрать фибры: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

фибры.

🔥 Внимание: на сайте находятся все крупнейшие российские производители фибр, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки фибр оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству фибр

Заводы по изготовлению или производству фибр находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить фибры оптом

Части насосов

Изготовитель изделия из вулканизованной резины

Поставщики неогнеупорные строительные растворы и бетоны

Крупнейшие производители бумага

Экспортеры Бумага

Компании производители Механические уплотнения

Производство изделия из проволоки

Изготовитель Шайбы без резьбы

Поставщики Проволока из железа или нелегированной стали без гальвонического покрытия

Крупнейшие производители шлаковата

Экспортеры Части

Компании производители Части и принадлежности

Производство части оборудования и устройств

Сладкое сухое печенье

Природный или искусственный абразивный порошок или зерно на основе из других материалов

Волокна полипропиленовые

Прочее сладкое печенье

—

Хлориды железа

неогнеупорные составы для поверхностей фасадов

Бумага-основа и картон-основа для кровельного картона массой м г или более

изделия из бумажной массы

материал хирургический или стоматологический стерильный и средства кровоостанавливающие стерильные

Пряжа из шерсти или тонкого волоса животных

Колбасы

Защитные головные уборы с подкладкой или без подкладки

Производство стальной проволочной фибры для бетона.

Описание бизнеса

Описание проекта

Производство стальной проволочной фибры.

Применение: фибра для армирования промышленных полов армирование для восстановления дорог армирование основания дорог армирование взлётно-посадочных полос.

Производство осуществляется на оборудовании собственной разработки и изготовления. Оборудование готово и осуществлен выпуск первой партии продукции. Получены сертификат соответствия, протоколы испытаний готовой продукции, с положительными результатами.

Производительность 30 тонн в месяц с возможностью увеличения.

Низкая себестоимость производства.

Площадь под производство 70 кв./м.

Максимально потребляемая электроэнергия 11 кВт/ч.

Штат на производство 2 человека.

Бизнес находится на начальном этапе, требуются инвестиции в покупку сырья (стальная проволока, есть поставщики с низкими ценами), развитие продаж.

Сайт компанииwww.fibrasistema.ru

Финансовые показатели

Продажа

100% доли бизнеса

Стоимость бизнеса

650 000

Чистая прибыль в месяц

не указано

Среднемесячные обороты

не указано

Среднемесячные расходы

не указано

Активы

Количество работников

1-2

Площадь помещения

70

Стоимость аренды

25000

Дополнительная информация

Организационно — правовая форма

ООО»ФИБРАСИСТЕМА»

Производители фибры | ООО «ГРОС»

Производители фибры

Ничего нет вечного. Но все же при строительстве как-то хочется быть уверенным в прочности и долговечности выбранного строительного материала. Одним из таких вариантов всегда считался бетон. Даже само слово «бетон» звучит внушительно и надежно. Но, к сожалению, это не так. Меняются времена года, высокая температура сменяет низкую и наоборот. Дождь, снег и другие осадки с годами разрушают прочную структуру бетона. Он теряет свои свойства. Кроме того, не исключены и механические повреждения, из-за которых на его поверхности появляются трещины, что также ведет к разрушению. Чтобы укрепить материал и достичь максимальной прочности применяют фибру.

Но все же при строительстве как-то хочется быть уверенным в прочности и долговечности выбранного строительного материала. Одним из таких вариантов всегда считался бетон. Даже само слово «бетон» звучит внушительно и надежно. Но, к сожалению, это не так. Меняются времена года, высокая температура сменяет низкую и наоборот. Дождь, снег и другие осадки с годами разрушают прочную структуру бетона. Он теряет свои свойства. Кроме того, не исключены и механические повреждения, из-за которых на его поверхности появляются трещины, что также ведет к разрушению. Чтобы укрепить материал и достичь максимальной прочности применяют фибру.

Что собой представляет фибра?

Фибру изготавливают из различных материалов. Например, в Древнем Египте в качестве фибры использовали овечью шерсть. Сейчас для ее изготовления используют бумагу, древесную массу, пропитанную разными растворами, стальную проволоку, расплавленные горные породы, синтетические материалы. Строительная фибра несколько отличается структурой и своими техническими характеристиками. Она выпускается в виде волокон или узких полос.

Строительная фибра несколько отличается структурой и своими техническими характеристиками. Она выпускается в виде волокон или узких полос.

Производство фибры – довольно сложный и трудоемкий процесс. Производители используют различные методы в зависимости от используемого материала. Во всех случаях обязательна высокая температура, чтобы расплавился металл или горная порода. Стальную фибру получают достаточно дорогим и сложным способом. Полипропиленовую фибру производят из синтетического материала. Горячий полипропилен пропускают через форму с отверстиями соответствующего диаметра. Нитевидный материал режут на волокна. Здесь все довольно просто, похоже на домашнюю мясорубку, поэтому такая фибра стоит дешевле.

В чем преимущества бетона, содержащего фибру?

Для улучшения свойств и характеристик бетона используют различные добавки, которые выполняют определенные функции. Но кроме этого, с их помощью заметно экономится цемент. Для сокращения трудоемкости строительства и затраченного времени на бетонирование, но в то же время для повышения прочности и долговечности бетона вместо арматуры применяется фибра. Купить ее вы можете в любом строительном магазине.

Для сокращения трудоемкости строительства и затраченного времени на бетонирование, но в то же время для повышения прочности и долговечности бетона вместо арматуры применяется фибра. Купить ее вы можете в любом строительном магазине.

Она имеет много разновидностей: стальная, базальтовая, стеклянная, полипропиленовая. Любой из видов является армирующим компонентом, который улучшает свойства бетона. Так в чем же фибробетон лучше?

Рассмотрим подробнее.

• Он устойчив к морозам и жаре, любой резкий перепад температур не влияет на структуру бетона.

• Хорошо переносит влагу. Под ее воздействием на поверхности не появляются высолы, которые портят эстетичный вид всей постройки.

• Бетонное сырье с фиброй имеет хорошую растяжимость, что облегчает строительные работы.

• Практически не боится механических нагрузок и деформаций.

• Такой бетон легче обычного за счет меньшего объема цемента.

Сферы применения фибры

В основном фибра применяется для укрепления внутренней структуры различных строительных конструкций. Самая используемая – это стальная фибра. Она имеет очень прочную структуру, поэтому все конструкции получаются надежные и с длительным сроком использования. Реже всего для строительства применяется стеклянная фибра. ГОСТ 14613-83 устанавливает основные требования ко всем видам фибры, которые нашли свое широкое применение не только в строительстве, но и в разных отраслях народного хозяйства.

Существует разновидность фибры, которая изготавливается из искусственного волокна – это полипропиленовое фиброволокно. Оно применяется для возведения различных конструкций здания, качественной полусухой стяжки пола на микроуровне.

Базальтовая фибра, которую получают из расплавленных горных пород, также имеет свои особенности. Этот материал устойчив к различным агрессивным средам (кислотным, щелочным), выдерживает высокие температуры до 700 градусов. Использовать базальтовую фибру можно для любых видов отделки и декора внутри помещений, так как она является экологически чистым сырьем и не выделяет никаких токсичных веществ.

Использовать базальтовую фибру можно для любых видов отделки и декора внутри помещений, так как она является экологически чистым сырьем и не выделяет никаких токсичных веществ.

Еще одной разновидностью является анкерная фибра, сырьем для которой служит специальная проволока. Ее применение актуально для укрепления бетонных изгибов при строительстве зданий.

Итак, можно сделать вывод, что фибра применяется для следующих целей:

• Строительство фундамента и разных конструктивных элементов здания.

• Применение для ремонта и укладки дорог, мостов, набережных, в том числе бордюров.

• Изготовление стяжки, штукатурки в жилых и промышленных помещениях.

• Укладка взлетной полосы аэродрома.

• Отделка тоннелей и метрополитенов.

• Монтаж банковских сейфов, хранилищ, гаражей с высокой прочностью к взломам.

• Строительство заборов, фонтанов, скульптур и других декоративных изделий.

Строительная компания «Грос» всегда готова предложить вам свои услуги, если нужна качественная фибра для бетона. Купить в Брянске ее можно у нас на выгодных для вас условиях.

Если вы решили сделать качественную внутреннюю отделку своего дома с элементами декора, то вам подойдет базальтовая фибра, цена на которую несколько выше, но самая низкая у нас. Наши представители всегда помогут вам профессиональным советом. Строительная компания «Грос» осуществляет доставку своими транспортными средствами.

]]>

Фибробетон. Способ применения фиброволокна

Фибробетон. Способ применения фиброволокна. Нормы расхода фиброволокна. Экономическое обоснование фибры.

Фибробетон и фиброволокно, как правильно добавлять фибру для производства фибробетона и какое фиброволокно лучше для изготовления фибробетона и армирования гипсовых изделий. Какое бывает фиброволокно и какие нормы добавления фибры в фибробетон. Все про фибру и производство фибробетона, а также все про армирование гипса фиброволокном. Все про использование фиброволокна в бетоне. Фибра, фибра полипропиленовая, фиброволокно, Базальтовая фибра, фибробетон. Фибробетон с щелочестойким стеклянным волокном. Фибробетон, это современное, новое поколение армированного бетона.

Какое бывает фиброволокно и какие нормы добавления фибры в фибробетон. Все про фибру и производство фибробетона, а также все про армирование гипса фиброволокном. Все про использование фиброволокна в бетоне. Фибра, фибра полипропиленовая, фиброволокно, Базальтовая фибра, фибробетон. Фибробетон с щелочестойким стеклянным волокном. Фибробетон, это современное, новое поколение армированного бетона.

Фибробетон, производство фибробетона, технология изготовления фибробетона, применение фибры в производстве бетона

Фибробетон и добавки для армированого бетона фибры полипропиленовой, базальтовой фибры, стекловолокон, полипропиленовая фибра на сегодняшний день самая применяемая в производстве фибробетона. Армирующeе фиброволокно, как добавка для бетона и фибробетона, изготавливается по современной технологии с использованием иностранной фибры производства Бельгии, Чехии, Великобритании, а так же сегодня широко используется и фибра полипропиленовая, базальтовая и другая фибра производства СНГ и Украины.

Фибробетон, это новое поколение современных качественных армированных бетонов. Новое поколение бетонов и различных растворов с применением всевозможных фиброволокон. Полипропиленовые фиброволокна нашли сегодня самое широкое применение и полипропиленовые фиброволокна отлично зарекомендовали себя в производстве качественного современного армированого бетона и применяются в различных производствах высокопрочного бетона и фибробетона.

Для производства фибробетона, при применении фибры полипропиленовой уменьшается образование трещин и усадка бетона. Существенно улучшается качество поверхности бетона. Очень сильно повышается водонепроницаемость, устойчивость к проникновению химических веществ в фибробетон, повышается сопротивление удару с повышается морозостойкость бетона. В несколько рас повышается уплотняемость при вибропрессовании бетона и при вибролитье фибробетона, кроме того нижается истираемость бетона при армировании фиброволокнами, повышается способность бетонной смеси к сцеплению. Повышается удобоукладываемость бетона и предотвращение расслоения бетонной смеси. Сокращаются затраты и сроки проведения работ, за счет более быстрого набора прочности бетона и фибробетона.

Повышается удобоукладываемость бетона и предотвращение расслоения бетонной смеси. Сокращаются затраты и сроки проведения работ, за счет более быстрого набора прочности бетона и фибробетона.

Армирующие полипропиленовое фиброволокно, как добавка для бетона в фибробетон, изготавливается непрерывным методом из гранул чистого полипропилена посредством экструзии, а также вытяжки при нагревании. Когда армирующие полипропиленовые волокна разогреваются до определённой температуры, на их поверхность наносится замасливающий состав. Именно этот состав и способствует сцеплению и рассеиванию поверхности полипропиленовой фибры с цементным раствором. Требования безопасности зданий и сооружений привело к необходимости повышения показателей физико-технических свойств и долговечности строительных материалов, применяемых при строительстве, реконструкции и ремонте. Известно, что цементные фибробетоны и бетоны, наиболее широко применяемые среди всех других материалов, обладая высокой прочностью на сжатие, фибробетон имеют сравнительно высокие показатели прочности при растяжении и изгибе, трещиностойкости. Успехи бетоноведения в конце ХХ-го века обеспечили возможность получения высокопрочных и высококачественных бетонов, прочностью на сжатие 100 МПа и выше, необходимых при строительстве высотных зданий, платформ для нефтедобычи в морях и океанических шельфах и других уникальных сооружений. Фибробетон отличается от традиционного бетона, более высокими показателями прочности на растяжение, изгиб, срез, ударной и усталостной прочностью, трещиностойкостью, водонепроницаемостью, морозостойкостью, жаропрочностью и пожаростойкостью. По показателю работы разрушения фибробетон до 20-ти раз может превосходить обычный бетон. Все это обеспечивает его высокую технико-экономическую эффективность.

Успехи бетоноведения в конце ХХ-го века обеспечили возможность получения высокопрочных и высококачественных бетонов, прочностью на сжатие 100 МПа и выше, необходимых при строительстве высотных зданий, платформ для нефтедобычи в морях и океанических шельфах и других уникальных сооружений. Фибробетон отличается от традиционного бетона, более высокими показателями прочности на растяжение, изгиб, срез, ударной и усталостной прочностью, трещиностойкостью, водонепроницаемостью, морозостойкостью, жаропрочностью и пожаростойкостью. По показателю работы разрушения фибробетон до 20-ти раз может превосходить обычный бетон. Все это обеспечивает его высокую технико-экономическую эффективность.

Фибра полипропиленовая, это фибра, изготовленная из полипропилена, фибра полипропиленовая самая, то самая эффективная микроармирующая добавка для бетона и добавка в фибробетон, или гипс. Чаще всего полипропиленовая фибра используется во время проведения работ, связанных с оштукатуриванием стен как добавка для раствора, фиброраствор, производстве различных бетонных изделий и гипсовых изделий при необхоимости современного качественного армирования гипса или бетона. Полипропиленовую фибру применяют также для изготовления пенобетона.

Полипропиленовую фибру применяют также для изготовления пенобетона.

Фибробетон отличается от традиционного бетона, или армированного металлической арматурой, более высокими показателями прочности на растяжение, изгиб, срез, ударной и усталостной прочностью, трещиностойкостью, водонепроницаемостью, морозостойкостью, жаропрочностью и пожаростойкостью. По показателю работы разрушения фибробетон в 20 раз может превосходить обычный бетон. Все это обеспечивает его высокую технико-экономическую эффективность. Методические рекомендации по приготовлению бетонных смесей с фиброволокном, а так же для применения полипропиленового волокна, фибры. Фибру в смеси на цементном вяжущем можно перемешивать в любом типе смесителей и бетоносмесителей, принудительного или гравитационного типа, в том числе типа миксер, установленных на автомашину, при этом не возникает никаких проблем, связанных с их неполным диспергированием в смеси, образованием нераспределенных и перепутанных в смеси пучков волокон. Фиброволокно допустимо перемешивать по следующим алгоритмам:

Фиброволокно допустимо перемешивать по следующим алгоритмам:

1. Перемешивание с сухими компонентами смеси, щебень, песок, цемент, фибра, затем введение воды затворения, возможных химических добавок и окончательное смешивание смеси до готовности. Время смешивания смеси с волокном увеличивается на 15% по сравнению с перемешиванием без фиброволокна. Рекомендуемая продолжительность перемешивания бетонных смесей регламентируется согласно ГОСТ 7473-94.

2. Введение волокна осуществляется после перемешивания сухих компонентов смеси и затворения водой. Здесь, во первых, приготавливаем смесь по регламентированной технологии, затем через 5-10 секунд, когда вода впиталась в бетонную смесь производим введение фибры полипропиленовой в работающий смеситель. Время смешивания также увеличено на 15% относительно времени приготовления смеси обычных бетонов.

3. Перемешивание в автомобильном миксере осуществляется по следующей методике: после или во время заполнения миксера бетонной смесью ответственное лицо загружает фибру в смеситель автомобиля. Времени доставки бетонной смеси до пункта укладки достаточно для равномерного распределения волокна. При введении волокна в условиях стройплощадки в готовую бетонную смесь, доставленную авто бетоносмесителем, фибру помещают в последний момент, время перемешивания бетонной смеси с волокном составляет 5-8 минут.

Времени доставки бетонной смеси до пункта укладки достаточно для равномерного распределения волокна. При введении волокна в условиях стройплощадки в готовую бетонную смесь, доставленную авто бетоносмесителем, фибру помещают в последний момент, время перемешивания бетонной смеси с волокном составляет 5-8 минут.

Фибра полипропиленовая, фиброволокно, фибрин, это современная армирующая добавка, как альтернатива сетки в стяжках, бетоне, или гипсе. Так же можно применять и базальтовое волокно для армирования бетона и гипса. Кроме перечисленных фиброволокон, так же применяется фибра стальная анкерная и волновая для производства сталефибробетона, для промышленных полов. Производство пенобетонных блоков марки D600, армированных полипропиленовым фиброволокном, это самое эффективное производство армированных пенобетонных блоков. Так же широко применяется полипропиленовая фибра и другие фиброволокна в производстве армированных строительных сухих смесей, гидроизоляции, теплоизоляции. С применением фибры полипропиленовой производится сегодня и армированная тротуарная плитка, бордюрный камень, декоративный и дорожный бордюр. Устройство полусухой стяжки по новейшей технологии с фиброармированием, так же очень эффективно.

Устройство полусухой стяжки по новейшей технологии с фиброармированием, так же очень эффективно.

Базальтовая фибра и применение базальтовой фибры для изготовления фибробетона

Рост объемов применения бетона в строительстве, ужесточение условий эксплуатации бетонных конструкций требует постоянного совершенствования прочности бетона, трещиностойкости, сопротивления бетона ударным и динамическим воздействиям, абразивному износу. Более широкое применение находят методы значительного повышения рабочих характеристик и эксплуатационного ресурса бетонных конструкций за счет применения фибробетона и бетона с добавлением базальтовой фибры, ровинга, или полипропиленового фиброволокна. Также широко распространено стальное армирование и армирование стальной фиброй, но из-за высоких норм расхода стальной фибры на кубический метр бетона приходится искать более доступные способы армирования тяжелых и легких бетонов.

Применение фибробетона и преимущества фибробетона перед обычным бетоном

Если сравнивать фибробетон с обычным бетоном, базальтовый и полипропиленовый фибробетон имеет в несколько раз более высокие показатели по ударной и усталостной прочности бетона, прочности на растяжение и срез, трещиностойкости, морозостойкости, водонепроницаемости.

Сферы применения фибробетона, это возведение объектов гражданского строительства, реконструкция хранилищ и банковских сейфов, сооружение мостов, гидротехнических сооружений, береговых дамб и плотин, шлюзов и каналов рек. Изготовление реакторных отделений атомных электростанций, контейнеров для захоронения радиоактивных отходов. Так же фибробетон применяется где необходимо укрепление и ремонт сводов шахт и тоннелей. Для создания различных видов дорожных покрытий, сборных и монолитных плит, бордюров, разделительных полос и тротуарной плитки, изделий из бетона, малой архитектуры и садовопарковой архитектуры. Базальтовая фибра, также, как и полипропиленовая, распределяясь по всей матрице, форме бетона, обеспечивает трехмерное упрочнение бетона по сравнению с традиционной стальной арматурой, которая обеспечивает лишь двухмерное упрочнение. При возведении железобетонных конструкций из традиционного бетона наиболее трудоемкими являются арматурные работы. Применение фибробетонных конструкций в строительстве поможет снизить трудозатраты на арматурные работы, сократить расход стали и бетона за счет уменьшения толщины конструкций, совместить технологические операции приготовления бетонной смеси и ее армирования. Кроме того, эффективность использования фибробетона может выражаться в увеличении долговечности конструкций и снижении затрат на текущий ремонт и современное строительство, а так же при производстве бетонных изделий и гипсовых габаритных изделий.

Кроме того, эффективность использования фибробетона может выражаться в увеличении долговечности конструкций и снижении затрат на текущий ремонт и современное строительство, а так же при производстве бетонных изделий и гипсовых габаритных изделий.

Нормы расхода фиброволокна при производстве изделий из фибробетона и армировании гипсовых изделий

Производство пенобетона, полистирол бетона, ячеистых бетонов — 0.6 — 0.7 кг/м3

Мосты, автомагистрали, аэродромы, тяжелые конструкции, находящиеся под нагрузкой — 0,9 – 1,1 кг/м3

Промышленные и бытовые бетонные полы под шлифовку — 0.9 — 1.0 кг/м3

Стяжки цементно-песчаные, тротуары, отмостки и другие изделия — 0.6 — 0.9 кг/м3

Декоративные печатные и отливаемые изделия из гипса, бетона и другое — 0.4 — 0.8 кг/м3

Фибробетон, фибропенобетон, используется в местах повышенной сейсмоактивности — 0.6 — 1.0 кг/м3

Строительные растворы, сухие смеси и штукатурка — 0.6 — 0.9 кг/м3

Стеклофибробетон, что такое стеклофибробетон, как производится Стеклофибробетон

При введении в мелкозернистый бетон отрезков щелочестойкого стекловолокна получается композиционный материал, где стекло фиброволокно равномерно распределяется по объему изделия или отдельных его частей и зон. Производство стеклофибробетона требует использования специального оборудования для фибробетона. Это стационарные комплексы миксеры и бетоносмесители принудительного и гравитационного типа.

Производство стеклофибробетона требует использования специального оборудования для фибробетона. Это стационарные комплексы миксеры и бетоносмесители принудительного и гравитационного типа.

Применение стекло волокна в стеклофибробетоне позволяет снизить стоимость строительства, уменьшить трудозатраты, увеличить надежность и долговечность строительных конструкций и различных армированных изделий.

Стеклобетон обладает исключительно высокими технологическими свойствами при формировании изделий практически любой нужной формы, любой геометрии, любого рельефа, любой фактуры. Стеклофибробетонная технология дает архитекторам мощное средство для воплощения любых замыслов, по пластичности, способности передавать рельеф поверхности, а также легкости изделия из стеклофибробетона, позволяет производить тонкостенные изделия малой массы, из стеклофибробетоном и фибробетоном не может соперничать ни один другой материал армированный арматурой.

Фибробетон с щелочестойким стеклянным волокном обладает высокими показателями прочности при изгибе и растяжении.

Фиброцемент, получаемый по технологии производства фибробетона с применением стекловолокна, отличается большой ударной прочностью и упругостью по таким показателям, как трещиностойкость, вязкость разрушения, морозостойкость, водонепроницаемость, огнестойкость в несколько раз превосходит обычный бетон.

Конструкции из стекло бетона по способу армирования подразделяются на следующие виды:

C фибровым армированием, где используется только фибра из стекловолокна;

С комбинированным армированием, где используется стеклянное фиброволокно в сочетании со стальной арматурой.

Армированый фибробетон сегодня применяется в различных видах строительства, это такие виды современного строительства, как Архитектурно конструктивные формы общественных зданий, торговые павильоны, кафе, муниципальные рынки, пансионаты, кемпинги, навесы автовокзалов и автостоянок, элементы жилых и общественных зданий, стеновые панели трехслойные, ограждения лоджий, козырьки входов, поддоны сантехкабин и сами сантехкабины, плиты пространственного покрытия, купола, элементы складок, криволинейные ромбические элементы, складчатые элементы, черепица, элементы подземных сооружений, кольца горловин колодцев, опорные кольца люков колодцев, лотковые перекрытия и лотковые днища, плиты перекрытий каналов теплосетей, трубы безнапорные, лотки отстойников, берегоукрепительные блоки. А также сборные элементы для благоустройства, наружный декор и малые архитектурные формы, плиты и панели для облицовки, искусственный камень из армированного гипса или бетона, изделия для покрытия дорог и тротуаров, бортовые камни, несъемная опалубка, заборы, навесы, шатры, оболочки складки, пологие купола, цветочницы, урны, скамейки, щиты рекламы, дорожные указатели другие изделия из фибробетона и армированого гипса.

А также сборные элементы для благоустройства, наружный декор и малые архитектурные формы, плиты и панели для облицовки, искусственный камень из армированного гипса или бетона, изделия для покрытия дорог и тротуаров, бортовые камни, несъемная опалубка, заборы, навесы, шатры, оболочки складки, пологие купола, цветочницы, урны, скамейки, щиты рекламы, дорожные указатели другие изделия из фибробетона и армированого гипса.

Если у Вас возникнут вопросы связанные с производством фибробетона, или с правильным применением фибры, заходите на наш форум производиелей изделий из бетона и мы постараемся ответить на все Ваши вопросы. Мы всегда рады видеть Вас в числе пользователей форума производителей изделий из бетона и гипса, а также производства полимерных изделий и полимер бетона.

Производство фибры

Бумага для производства фибры добывается из тряпичной полумассы, которая является продуктом вторичного сырья. Чаще всего массу смешивают с целлюлозной массой, для прочности и износоустойчивости.

Под действием хлорида цинка бумага набирает в объеме и частично растворяется, после чего, образовавшаяся масса из клейких волокон, прессуется. После пресса происходит промывка и сушка.

Способ диффузии (выщелачивание) выводит из фибры остаток хлорида цинка. Процесс не простой, и требует от специалиста определенных знаний и опыта. В момент, когда выводится хлорид цинка, как говорят профессионалы, фибру может “порвать”.

Потому процесс требует поэтапного выполнения и длительности.

Фибра может подвергаться механической обработке, не растворяется в бензине, керосине, спиртовых растворах, ацетоне. В относительно крепких кислотах, таких как — серная, азотная или соляная, фибра растворяется и приходит в негодность.

Особенность фибры в ее изоляционных свойствах. Она с успехом применяется как электрический и теплоизоляционный материал, в некоторых случаях ее используют как прокладочный слой и как заменитель натуральной кожи.

Материал поддается механической обработке: тиснение, прессование, склеивание, покраска и лакировка.

Толщину листа фибры определяет толщина бумаги, как основа, а также, количеством слоев на прокаточном барабане. Получившийся цилиндр с готовой фиброй разрезается, и лист снимается, после чего поступает на выщелачивание.

Фибра широко распространена в производстве кухонных губок. Компания Klei Adhesive Machinery выпускает производственную линию KAM FL-1002 для изготовления кухонных губок, каширования текстильного материала. Принцип работы установки: склеивание листовой фибры и поролона.

Хотите начать собственное производство кухоных губок, но не знаете на каком оборудовании работать? Свяжитесь с нашим офисом и мы подберем оптимальное оборудование для вашего цеха!

Фибробетон и системы дозирования фибры Мека в Москве

Использование фибры для армирования изделий не является новшеством для человека. С незапамятных времен фибра используется для придания прочности, к примеру, в Древнем Египте изготовление глиняных кирпичей подкреплялось соломой, и было также установлено, что даже в более раннем периоде, тысячи лет назад, асбест был использован с той же целью — получить более гибкий и прочный строительный материал. Полученные технологии постоянно усовершенствовались и дошли до наших дней. Использование различных типов фибры получило повсеместное применение в производстве бетона (фибробетон) в различных уголках нашей планеты.

Применение Фибробетона

Ключевой целью использования фибры является возможность придания структурной целостности и улучшения гибкости получаемого бетона. В тоже время, использование фибры намного экономичнее в сравнении с аналогичным использованием железных прутьев в бетоне. Имеется огромный спектр различных фиброволокон, применяемых в производстве армированного бетона.

Преимущества использования Фибробетона

- Обеспечивает получение прочного бетона при малых затратах

- Хорошая альтернатива железной арматуре (металлической сетке).

- Малая коррозия стальной фибры и исключение коррозии при использовании фибры из других материалов

- Улучшение качеств прочности на разрывы и растяжение

- Фибробетон исключает появление трещин

Типы Фибры:

- Стальная

- Пластиковая (Полиэстер, полипропилен, полиэтилен)

- Стекловолоконная

- Из Натуральных Минералов (Древесная Целлюлоза, Бамбук, Базальт)

При использовании фибры в небольших количествах как правило фибра покупается в небольших предварительно взвешенных пакетах с непосредственным опустошением пакетов в смеситель или автобетономешалку. Но когда дело доходит до массового производства с высокой пропускной способностью, с высокой точностью дозировки и однородностью произведенного фибробетона, то в процесс вступает МЕКА с проявлением своих лучших качеств.

Система дозирования фибры МЕКА включает в себя высокоточное оборудование с дозировкой стальных и пластиковых волокон. Объемы указаны в таблице. Системы дозирования МЕКА сертифицированы и способны удовлетворить все потребности наших клиентов. Интегрированный конвейер и емкость для хранения, а также любое другое дополнительное оборудование на заказ, предоставляются согласно требованиям наших клиентов.

Процесс дозирования может быть интегрирован в систему автоматизации бетонного завода для обеспечения полного контроля над качеством перемешивания и однородности производимого продукта. Весь спектр оборудования производится согласно нормам CE директивам EMC.

Эксплуатация

Лоток системы дозирования обычно заполняется фиброй из больших мешков (Биг-Бэг), но он также может быть заполнен фиброй упакованной в коробки или бумажные мешки. Подъемная система с талью или форклифт может быть использован для ее загрузки. Используя значения показателей с панели управления на устройстве подачи фибры или непосредственно из системы автоматизации бетонного завода возможно установление желаемого объема фибры на каждый замес. При дозировании мы отталкиваемся от негативного метода взвешивания. Взвешенное количество фибро-волокна подается конвейером подачи фибры на ленточный конвейер подачи инертных материалов в смеситель или в скип. Поток фибры регулируется в соответствии с потоком подачи инертных материалов, чтобы обеспечить наилучшее распределение и предварительное смешивание волокна и инертных материалов.

Конструкция

Система дозирования представляет из себя цилиндрический корпус со спирально возрастающим эскалатором, установленный на прочную стальную раму. Два вибратора с регулируемой амплитудой обеспечивают движение лотка для передачи фибро-волокна.

Производительность Системы Дозировки

Производительность дозатора варьирует от типа используемого фибро-волокна.

Энергопотребление:

Двигатели вибраторов спроектированы под 380-400В/3Фазы/50Гц. Класс изоляции IP56. Версия на 60 Гц доступна по запросу.

Система Управления:

Чувствительные Тензодатчики обеспечивают высокую точность взвешивания с допускаемой погрешностью менее чем 1% (в зависимости от типа волокна). Количество фибры в смеси может быть отрегулировано с помощью индикаторов на устройстве подачи или, если система управления дозатора полностью интегрирована в систему автоматизации БСУ, то непосредственно из панели управления бетонного завода. С полной интеграцией управления доступны несколько типов отчетов.

Пуско-наладка и ввод в эксплуатацию:

Оборудование поставляется с полностью установленными кабелями, готовым к работе и может быть установлено в очень короткий срок.

Произведенное волокно — обзор

4.3.5.3.2 Керамические волокна

Керамические волокна, изготовленные из оксидов металлов или тугоплавких оксидов, устойчивы к высоким температурам (1 100–1700 ° C). Этот класс волокон включает оксид алюминия, бериллий, магнезию, торий, диоксид циркония, карбид кремния, кварц и армирующие элементы с высоким содержанием кремнезема. Технически стекло — это тоже керамика; однако он обычно не входит в класс керамических материалов. Керамические волокна производятся методами химического осаждения из паровой фазы, вытяжки из расплава, прядения и экструзии.Огнеупорные керамические волокна (RCF), стекловолокно и минеральная вата относятся к группе, известной как синтетические стекловидные волокна (SVF). Это материалы, изготовленные из расплавленных масс сырья в строго контролируемых условиях. Все эти волокна обладают высокой прочностью и модулем. Керамические волокна используются в фильтрующих материалах войлочного типа, где требуется высокая термостойкость.

Nixdorf (111) из Industrial Ceramic Solutions LLC описывает запатентованную «Систему фильтров для твердых частиц, очищенную с помощью микроволн» на основе карбидокремниевого волокна.Это волокно обладает уникальной способностью нагреваться с феноменальной скоростью в поле микроволновой энергии. В таких применениях, как выхлопные фильтры дизельных двигателей и жировые фильтры для ресторанов, их можно сделать самоочищающимися. Под воздействием микроволновой энергии захваченные твердые частицы окисляются до диоксида углерода и воды.

Волокно изготавливается в два этапа. Сначала органическое волокно карбонизируют в инертной атмосфере, чтобы получить углеродное волокно. Затем углеродное волокно подвергается высокотемпературному карботермическому восстановлению в присутствии диоксида кремния с образованием волокна из карбида кремния.Было произведено волокно размером 16 × 1000 мкм (1 мм), достаточно большое, чтобы не допускать вдыхания и было безопасным при обращении. Он также подходит для изготовления керамической бумаги для картриджных фильтров. Рисунок 4.24 представляет собой микрофотографию волокна из карбида кремния, полученную с помощью сканирующего электронного микроскопа.

Рисунок 4.24. Волокно из карбида кремния.

Воспроизведено с разрешения Американского общества фильтрации. Ричфилд, Миннесота, США.

Химическое волокно | Britannica

Искусственное волокно , волокно, химический состав, структура и свойства которого значительно изменяются в процессе производства.Искусственные волокна прядут и ткут в огромное количество потребительских и промышленных товаров, включая одежду, такую как рубашки, шарфы и чулочно-носочные изделия; предметы домашнего обихода, такие как обивка, ковры и шторы; и промышленные детали, такие как шинный корд, огнестойкие накладки и приводные ремни. Химические соединения, из которых производятся искусственные волокна, известны как полимеры, класс соединений, характеризующихся длинными цепочечными молекулами большого размера и молекулярной массы. Многие полимеры, из которых состоят искусственные волокна, аналогичны или аналогичны соединениям, из которых состоят пластмассы, каучуки, клеи и поверхностные покрытия.Действительно, полимеры, такие как регенерированная целлюлоза, поликапролактам и полиэтилентерефталат, которые стали привычными бытовыми материалами под торговыми наименованиями вискоза, нейлон и дакрон (торговая марка), соответственно, также превращаются в многочисленные изделия из нетканых материалов, от окон для целлофановых конвертов до прозрачные пластиковые бутылки для безалкогольных напитков. Как волокна, эти материалы ценятся за их прочность, ударную вязкость, устойчивость к нагреванию и плесени, а также способность удерживать прессованную форму.

Искусственные волокна следует отличать от натуральных волокон, таких как шелк, хлопок и шерсть.Натуральные волокна также состоят из полимеров (в данном случае из соединений, полученных биологическим путем, таких как целлюлоза и белок), но они появляются в процессе производства текстиля в относительно неизменном состоянии. Некоторые искусственные волокна также получают из природных полимеров. Например, вискоза и ацетат, два из первых когда-либо произведенных искусственных волокон, сделаны из тех же целлюлозных полимеров, из которых состоит хлопок, конопля, лен и структурные волокна древесины. Однако в случае вискозы и ацетата целлюлоза приобретается в радикально измененном состоянии (обычно в результате операций с древесной массой) и далее модифицируется, чтобы регенерировать в практические волокна на основе целлюлозы.Таким образом, вискоза и ацетат относятся к группе искусственных волокон, известных как регенерированные волокна.

Другая группа искусственных волокон (и гораздо большая группа) — это синтетические волокна. Синтетические волокна изготавливаются из полимеров, которые не встречаются в природе, а вместо этого производятся полностью на химическом заводе или в лаборатории, почти всегда из побочных продуктов нефти или природного газа. Эти полимеры включают нейлон и полиэтилентерефталат, упомянутые выше, но они также включают многие другие соединения, такие как акрилы, полиуретаны и полипропилен.Синтетические волокна могут производиться серийно с практически любым набором требуемых свойств. Ежегодно производятся миллионы тонн.

В этой статье рассматривается состав, структура и свойства искусственных волокон, как регенерированных, так и синтетических, а затем описываются способы их прядения, вытягивания и текстурирования в полезные волокна. Для полного понимания материала, из которого сделаны эти волокна, читателю рекомендуется начать со статьи «Промышленные полимеры, химия».

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

• Мировое производство химического волокна по типам 2020

• Мировое производство химического волокна по типам 2020 | Statista

Другая статистика по теме

Пожалуйста, создайте учетную запись сотрудника, чтобы иметь возможность отмечать статистику как избранную.

Затем вы можете получить доступ к своей любимой статистике через звездочку в заголовке.

Зарегистрируйтесь сейчас

Пожалуйста, авторизуйтесь, перейдя в «Моя учетная запись» → «Администрирование».После этого вы сможете отмечать статистику как избранную и использовать персональные статистические оповещения.

Аутентифицировать

Базовая учетная запись

Познакомьтесь с платформой

У вас есть доступ только к базовой статистике.

Единая учетная запись

Идеальная учетная запись начального уровня для индивидуальных пользователей

- Мгновенный доступ к статистике 1 м

- Скачать в формате XLS, PDF и PNG

- Подробные ссылки

$ 59 39 долларов США / Месяц *

в первые 12 месяцев

Корпоративный аккаунт

Полный доступ

Корпоративное решение, включающее все функции.

* Цены не включают налог с продаж.

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Дополнительная статистика

Узнайте больше о том, как Statista может поддержать ваш бизнес.

Industrievereinigung Chemiefaser. (28 июня 2021 г.). Мировое производство химического волокна с 2000 по 2020 год в разбивке по типу волокна (в 1000 метрических тонн) [График]. В Statista. Получено 20 августа 2021 г. с сайта https://www.statista.com/statistics/271651/global-production-of-the-chemical-fiber-industry/

Industrievereinigung Chemiefaser. «Мировое производство химического волокна с 2000 по 2020 год, по типам волокна (в 1000 метрических тонн)». Диаграмма. 28 июня 2021 года. Statista. По состоянию на 20 августа 2021 г. https: // www.statista.com/statistics/271651/global-production-of-the-chemical-fiber-industry/

Industrievereinigung Chemiefaser. (2021 г.). Мировое производство химического волокна с 2000 по 2020 год в разбивке по типу волокна (в 1000 метрических тонн). Statista. Statista Inc. Дата обращения: 20 августа 2021 г. https://www.statista.com/statistics/271651/global-production-of-the-chemical-fiber-industry/

Industrievereinigung Chemiefaser. «Мировое производство химического волокна с 2000 по 2020 год в разбивке по типу волокна (в 1000 метрических тонн).»Statista, Statista Inc., 28 июня 2021 г., https://www.statista.com/statistics/271651/global-production-of-the-chemical-fiber-industry/

Industrievereinigung Chemiefaser, Мировое производство химических волокон с 2000 г. до 2020 г., по типу волокна (в 1000 метрических тонн) Statista, https://www.statista.com/statistics/271651/global-production-of-the-chemical-fiber-industry/ (последнее посещение 20 августа 2021 г.)

Корейский производитель волокна Huvis объявляет о массовом производстве графеновых волокон

Сообщается, что ведущий корейский производитель волокна Huvis начал массовое производство графеновых волокон.

Компания заявила, что, поскольку графен имеет такую плохую диспергируемость, синтез с полимером ПЭТ (полиэфир) не считается легким. В результате, по словам Хьювиса, большинство разработанных к настоящему времени графеновых волокон либо имеют некачественное содержание графена, либо волокно покрыто графеновым материалом, что, по словам Хьювиса, делает их хуже (и является причиной того, что графеновые волокна, доступные в рынок черный или серый).

Сеульский национальный университет Компания Smart Nano Venture разработала процесс, позволяющий разделять графен на «суперчастицы».Сообщается, что исследовательская группа Smart Nano разработала процесс для однослойного графена высокой чистоты в 2018 году, а в 2019 году доработала жидкий графен, а не порошковый.

После этого NeoEnpla из Хвасон / Корея, экологически чистый пластик Разработчик, получивший графен от Smart Nano, разработал маточную смесь графена для производства волокна. NeoEnpla использовала свою запатентованную технологию для объединения гетерогенного материала под названием MEPPS (Система машиностроения и обработки полимеров), которую она разработала независимо, чтобы добиться стабильной комбинации графена с полимером ПЭТ.

Huvis и NeoEnpla производят графеновое волокно на экспериментальной основе с марта 2020 года. После проведения 7 испытаний для повышения чистоты графена им наконец удалось разработать высокочистые графеновые волокна.

Huvis производит массовое производство графенового волокна, добавляя 1-5 слоев отдельного графена. Можно использовать графен высокой чистоты для производства пряжи белого цвета, а благодаря его превосходной красящей способности можно производить ткани различных цветов.

В марте 2021 года Huvis и NeoEnpla подписали меморандум о взаимопонимании для массового производства графеновых волокон и внедрения различных дифференцированных продуктов. Этот меморандум о взаимопонимании позволит Huvis получать эксклюзивные поставки маточных смесей графена для волокна в течение следующих 5 лет. Обе компании также планируют постоянно проводить совместное продвижение как дома, так и за рубежом в дополнение к дальнейшим исследованиям и разработкам по расширению графеновой пряжи.

Поскольку графеновые волокна будут иметь антибактериальные, противогрибковые и противовирусные функции, а излучение дальних инфракрасных лучей и антистатическая функция являются полупостоянными без какой-либо специальной обработки, они могут иметь бесконечный диапазон применимости.В антибактериальном тесте уровень смертности от золотистого стафилококка и пневмококка составил 99,9% до и после мытья, что демонстрирует высокую антибактериальность графеновых волокон. В антивирусном тесте вирус гриппа A был снижен на 99,85%, а уровень УФ-блокирования материала и излучательная способность в дальней инфракрасной области также были превосходными по сравнению со стандартом.

Однако графеновое волокно все еще находится в стадии разработки. Две компании используют характеристики графенового волокна, которое они разработали, для производства функциональной одежды, медицинских товаров, постельного белья и масок на пробной основе, и стремятся разработать проводящие волокна, которые можно использовать в качестве специальной рабочей одежды в полупроводниках. процесс, увеличивая содержание графена.

FIBER WORLD: Устойчивое производство волокна

Компания Eastman недавно представила штапельное целлюлозное волокно Naia ™ Renew, изготовленное из 60% древесной массы и 40% переработанных пластиковых отходов.

Инновации, сотрудничество и стремление к сокращению выбросов углекислого газа изобилуют отраслями полимеров и волокон.

TW Специальный отчет

Тема устойчивости выросла до такой степени, что практически в каждом секторе производства есть инициативы в области устойчивого развития.В «Textile World», включая компании, производящие волокна и полимеры, нет недостатка в заголовках на эту тему. Спрос потребителей и брендов одежды стимулирует инициативы в области устойчивого развития, помимо вторичной переработки, с учетом всего углеродного следа. Появляются новые бренды и формируются партнерские отношения, чтобы занять позицию в сфере устойчивого развития.

Naia ™ Renew целлюлозное штапельное волокно

Кингспорт, штат Теннесси, компания Eastman недавно выпустила на рынок целлюлозное штапельное волокно Naia ™ Renew для женской повседневной одежды и домашней одежды.По данным компании, в производстве волокна используются 60 процентов древесной массы и 40 процентов переработанных пластиковых отходов.

«Поскольку все больше потребителей ищут комфорт и стиль в течение всего дня, потребность в экологически чистой, но мягкой, обтягивающей одежде как никогда высока», — сказала Каролина Сестра Кон, менеджер по глобальному сегменту рынка модной одежды Eastman. «Сегодня покупатели, ищущие экологически безопасные варианты, не хотят идти на компромисс ни в стиле, ни в качестве или долговечности. Штапельное волокно Naia Renew обеспечивает постоянный комфорт каждый день и везде.”

Согласно Eastman, волокно производится с использованием древесной массы, полученной из сертифицированных лесов, а переработанное пластмассовое сырье создается с помощью запатентованной Eastman технологии возобновления углерода (CRT) (см. «Проблема переработанных пластмасс: Eastman’s Focus On Revolutionizing Recycling», TW , январь / февраль 2021 г.) . CRT — это интегрированная технология молекулярной переработки, которая разбивает пластмассовые отходы на основные молекулярные строительные блоки для производства новых продуктов, включая волокна.

Теперь Lenzing предлагает модальное волокно Tencel ™ с технологией цвета индиго для джинсовой промышленности.

Бренд Lenzing VEOCEL ™, модальный вариант с индиго

С июня 2021 года лиоцелльные волокна Veocel из Австрии будут доступны как сертифицированные продукты CarbonNeutral® с нулевым углеродным следом, согласно протоколу CarbonNeutral Protocol. Это достижение стало результатом амбициозных целей компании Lenzing в течение последних нескольких лет и ее сотрудничества с Natural Capital Partners, компанией, занимающейся корпоративной программой действий по борьбе с изменением климата.Компания Lenzing смогла сократить выбросы углерода до нуля за счет повышения эффективности производства, использования возобновляемых источников энергии и материалов с низким содержанием углерода, среди прочего. Заказчики нетканых материалов Lenzing теперь могут снизить воздействие на климат, используя углеродно-нейтральные волокна Veocel в своих производственных процессах.

«В Lenzing мы очень гордимся прогрессом, достигнутым в решении проблемы изменения климата», — сказал Роберт ван де Керкхоф, член правления Lenzing. «Новые углеродно-нейтральные волокна Veocel Lyocell будут играть большую роль в достижении нашей цели — к 2050 году стать компанией с нулевым уровнем выбросов.В Lenzing мы понимаем, что забота об окружающей среде — это не только хорошее дело, но и полезно для бизнеса ».

Lenzing также недавно представила экологически чистое модальное волокно под маркой Tencel ™ с технологией цвета индиго для джинсовой промышленности. Одностадийный процесс окрашивания методом прядения позволяет Lenzing включать пигмент индиго непосредственно в волокна, что «обеспечивает превосходную стойкость цвета по сравнению с традиционным окрашиванием индиго при значительно меньших ресурсах».

«Изменяя традиционные производственные процессы и внедряя нашу новаторскую технологию наряду с возобновляемыми и экологически безопасными материалами, Tencel Modal с технологией Indigo Color устанавливает новый стандарт в области применения индиго и устойчивости в джинсовой индустрии», — сказал Флориан Хьюбранднер, вице-президент Global Текстильный бизнес в Lenzing AG.

Углеродно-нейтральный ПЭТ Deja ™ компании IVL

Бангкокская компания Indorama Ventures Public Co. Ltd. (IVL) создала и расширила то, что она называет «портфелем устойчивых решений под своим брендом Deja ™». IVL сообщает, что ее гранулы Deja Carbon Neutral PET представляют собой углеродно-нейтральные гранулы PET. Компания работает над расширением своего портфеля Deja, который включает экологически безопасные ПЭТ и ПЭТФ в полимерных и волокнистых формах.

К. Агарвал, генеральный директор Indorama Ventures, сказал: «Мы рады непрерывному развитию платформы Deja из низкоуглеродистого ПЭТ, полиэтилентерефталата и полимерной марки.Работая по всей цепочке поставок, Deja обеспечивает устойчивость, обеспечивая доверие переработчикам, аккредитацию розничных продавцов и уверенность конечных потребителей в прозрачности и высокой производительности в стандартной комплектации. Компания Deja требует большего от нашего ПЭТ и меньшего — от окружающей среды, перерабатывая и превращая ПЭТ в необычные, экологически безопасные продукты в различных сферах применения, которые обеспечивают защиту будущего ».

Из других новостей IVL, производитель волокна FiberVisions и производитель нетканых материалов спанлейда Avgol — обе компании IVL — сотрудничают и работают с учеными Polymateria Ltd.использовать в коммерческих целях технологию «биотрансформации», впервые разработанную лондонской компанией. Эта запатентованная технология может изменять свойства полиолефинов так, что они становятся биоразлагаемыми в естественном процессе. В процессе деградации материал сначала разлагается на воск. Затем воздействие бактерий в окружающей среде приводит к дальнейшему разложению парафина на углекислый газ, воду и биомассу. Polymateria надеется, что технология биотрансформации найдет применение в переработке неосновных смол, а также в решении проблемы предметов, которые не были должным образом переработаны или утилизированы.

«Поскольку 32 процента всего пластика ежегодно скапливается в нашей естественной среде, нам необходимо убедиться, что мы работаем с партнерами, которые могут предоставить масштабируемые решения для решения проблемы, которая приближается к 100 миллионам тонн в год», — сказал Найл Данн, Генеральный директор Polymateria. «Indorama имеет большой послужной список в области устойчивого развития и разделяет нашу миссию и ценности. Доверие, которое возникло между нашими предприятиями, основано на науке и общей миссии по борьбе с пандемией пластикового загрязнения в больших масштабах ».

Разработка углеродноотрицательного изоляционного волокна

West Sacramento, Калифорния, компания по производству углеродных негативных материалов Origin Materials Inc. и Latham, штат Нью-Йорк, PrimaLoft сообщают, что они будут сотрудничать в разработке углеродно-негативных, изолирующих, высокоэффективных волокон, ориентированных на бренды наружной одежды, моды и стиля жизни, а также а также предметы домашнего обихода, такие как гипоаллергенные утепленные постельные принадлежности.

В недавнем пресс-релизе говорилось, что: «Сотрудничество основывается на миссии PrimaLoft« Безжалостно Ответственный ™ », направленной на повышение производительности и устойчивости за счет инноваций.Платформа включает в себя PrimaLoft® Bio ™, который был разработан и запущен на рынок в конце 2018 года в качестве попытки борьбы с микропластиками в океане; PrimaLoft P.U.R.E. ™, которая предоставляет материалы, производимые с более чем 50-процентной экономией углекислого газа; и инициатива PrimaLoft по вторичной переработке отходов ».

«Мы очень рады сотрудничать с PrimaLoft, лидером в области устойчивого развития и передовых инженерных изоляционных продуктов для одежды, уличного снаряжения и товаров для дома», — сказал со-генеральный директор Origin Materials Рич Райли.«У нас есть общее видение того, как материалы могут помочь миру как можно скорее перейти к чистому нулевому выбросу углерода. Вместе мы можем разработать инновационные решения, которые принесут огромную пользу клиентам PrimaLoft и приведут к значительному сокращению выбросов углерода в секторах одежды, наружной рекламы и товаров для дома ».

Макрон, RadiciGroup Collaborate

Недавно бренды спортивной одежды Macron и RadiciGroup, базирующиеся в Италии, объединили усилия, заявив, что они будут сотрудничать, каждый из которых поделится своим опытом в разработке и производстве экологичной, технической и высокопроизводительной спортивной одежды.В линейке представлены спортивные носки, изготовленные из переработанной нейлоновой пряжи Renycle® 6 RadiciGroup — «высококачественного материала с превосходной прочностью, красящими характеристиками, мягкостью и универсальностью», по словам компании. RadiciGroup принимает утилизированные отходы производства, конвертирует их обратно в полимеры для производства пряжи с техническими характеристиками, сопоставимыми с пряжей, изготовленной из первичных материалов. По данным RadiciGroup, Renycle сокращает выбросы углекислого газа почти на 90 процентов и обеспечивает экономию энергии и воды более чем на 87 процентов и 90 процентов соответственно.

«Экономика замкнутого цикла не может быть достигнута, действуя в одиночку», — подчеркнул Анджело Радичи, президент RadiciGroup. «Как участники цепочки поставок, мы всегда стараемся делиться своими знаниями о материалах и предлагать решения, обеспечивающие как лучшую производительность, так и бережное отношение к окружающей среде. Кроме того, очень важно найти клиентов, которые одинаково чувствительны к этим вопросам и могут стать стратегическими партнерами в разработке инновационных и устойчивых решений. Вместе с Macron мы работали как одна команда над созданием успешных спортивных носков, потому что они сделаны из переработанных материалов с использованием полностью итальянских технологий и являются результатом измеряемой и отслеживаемой цепочки производства и поставок с нулевым километром.”

Образец носка, изготовленный из переработанного сырья

Nanofront® из ультратонкого полиэстера Teijin Frontier.

Ультратонкий полиэстер Nanofront® фирмы Teijin

Токийская компания Teijin Frontier Co. Ltd. разработала технологию массового производства нового сверхтонкого полиэстера Nanofront®. По заявлению компании, это первое нановолокно, которое будет произведено с использованием вторичного сырья. Цель состоит в том, чтобы использовать эту технологию для производства всех продуктов из полиэфирного волокна из переработанного сырья, заменив нити и текстиль, изготовленные из нефтяного сырья, которые используются в спортивной одежде, функциональной одежде и промышленной униформе, среди других продуктов.

Teijin Frontier сообщает, что решила проблемы массового производства ультратонких волокон с использованием переработанного полиэстера, разработав новые методы контроля полимеров и прядения. Ключевым шагом в этом процессе является запатентованная технология обработки композитного волокна «морской остров».

Специальное переработанное трехлепестковое волокно Green Fiber может быть использовано в фильтрах

.

Экологизация 2 миллиардов ПЭТ-бутылок

Румынская компания Green Fiber, входящая в более широкую семью Green Group, недавно объявила, что компания перерабатывает более 2 миллиардов бутылок из полиэтилентерефталата (ПЭТ) в год в экологически чистые продукты из штапельного полиэфирного волокна для различных конечных целей.

Green Fiber работает в тандеме с дочерней компанией Green Tech, занимающейся переработкой ПЭТ в Европе, чтобы замкнуть круговую петлю, создавая экологически чистые волокна из переработанных ПЭТ-бутылок в полиэфирные штапельные волокна. По заявлению компании, эта система приводит к сокращению выбросов углекислого газа на 50 процентов по сравнению с обработкой альтернативных материалов из первичного волокна.

«В рамках нашей регенеративной роли как производителя, так и переработчика, мы гордимся тем, что перерабатываем более 2 миллиардов ПЭТ-бутылок в год, которые затем превращаются в экологически чистые волокна для множества важнейших отраслей промышленности», — сказала Алина Елена Генес, генеральный менеджер Green Волокно.«Кроме того, поскольку мы являемся крупнейшим производителем 100-процентного переработанного волокна из ПЭТ в Европе с рядом продуктов, выделяющих на 50 процентов меньше выбросов углекислого газа по сравнению с альтернативами первичного волокна, мы считаем, что в настоящее время жизнеспособным предприятиям необходимо использовать наши волокна. если они серьезно относятся к сокращению своего углеродного следа ».

Нилит: Разрушение нейлона 6,6

Израильская компания Nilit представила нейлон Sensil® BioCare 6,6, в котором используется технология, проверенная независимой лабораторией, позволяющая разрушать волокна BioCare быстрее, чем обычные нейлоны.Тестовое моделирование включало как почву для свалки, так и морскую воду, чтобы изучить влияние Sensil BioCare в обеих средах. Nilit сообщает, что «Sensil BioCare продемонстрировал заметную дезинтеграцию в обеих смоделированных средах во время периодов испытаний по сравнению с нейлоновым волокном, в котором нет специальной технологии».

«Мы разработали нашу новую Sensil BioCare, чтобы помочь снизить потенциальное воздействие синтетических тканей на экосистемы Земли», — сказал Илан Меламед, генеральный директор NILIT. «Мы обеспечиваем потребителям такую же производительность, комфорт и долговечность, которые они ожидают от нейлона премиум-класса Sensil, а также уверенность в том, что они делают правильный выбор для всей планеты.”

Согласно заявлению компании, запатентованная технология, заложенная в Sensil BioCare, не изнашивается, не вымывается или не влияет на другие эксплуатационные добавки, отделочные покрытия или красители.

Вовлеченность бренда: H&M Group, Inter IKEA Group, Stora Enso и LSCS

Компания TreeToTextile из Стокгольма, принадлежащая H&M Group, Inter IKEA Group, Stora Enso и LSCS Invest, инвестирует 35 миллионов евро (42,4 миллиона долларов) в строительство демонстрационного завода в Швеции.Этот шаг является ответом на растущий мировой спрос на экологически чистые волокна, и TreeToTextile рассматривает растение как следующий важный шаг в коммерциализации нового экологически чистого текстильного волокна, изготовленного из возобновляемого лесного сырья. По данным TreeToTextile, с помощью технологии регенерированного целлюлозного волокна компания производит текстильные волокна на биологической основе с низким воздействием на окружающую среду по привлекательной цене.

«Наша технология может значительно снизить воздействие текстильной промышленности на окружающую среду», — сказала генеральный директор TreeToTextile Сигрид Барнекоу.«Благодаря поддержке наших владельцев, инновационным планам, ноу-хау и размеру мы считаем, что TreeToTextile может сыграть важную роль во всем мире, позволяя текстильной промышленности стать устойчивой и замкнутой».

Ковры SmartStrand от Mohawk, такие как коллекция Charming Approach, изготовлены из возобновляемых растительных ингредиентов.

Экологичный продукт EverStrand для ирокезов

Калхун, штат Джорджия, город Mohawk объявил о планах обновить линейки продуктов EverStrand и EverStrand Soft Appeal.Ковер из полиэфирного волокна изготавливается из полиэстера, полученного в процессе переработки Mohawk’s Continuum, в рамках которого с момента начала программы было переработано более 50 миллиардов бутылок. По данным компании, на каждый квадратный ярд ковра EverStrand уходит около 63 переработанных пластиковых бутылок.

В состав продуктов SmartStrand

Mohawk входят некоторые возобновляемые растительные ингредиенты. Представленный более 15 лет назад, Mohawk также работает над возрождением этого бренда. «SmartStrand — это наше эксклюзивное и дифференцированное предложение для мягких поверхностей», — сказала Дениз Силберт, вице-президент по маркетингу по мягким поверхностям.«Мы обновляем нашу направленность и упрощаем идею SmartStrand, чтобы оживить коллекцию».

Mohawk также недавно расширил свою программу переработки ковров ReCover, включив в нее ковры для жилых помещений. Платная услуга позволяет переделать старый ковер в новый ковер, набивку и другие изделия. По данным компании, с момента начала программы со свалок было вывезено 159 миллионов фунтов коммерческого ковра. «Существует растущая потребность в экологически чистых решениях для напольных покрытий, потому что современные домовладельцы чувствительны к их воздействию на окружающую среду», — сказал Силберт.«Мы стремимся создавать устойчивые производственные процессы, продукты и программы, которые помогут сделать мир более чистым и здоровым».

B.I.G. Выпуск пряжи EqoCycle для ковров

Бельгийская компания B.I.G. Пряжа, подразделение Beaulieu International Group, недавно представила полностью перерабатываемую пряжу из нейлона 6 EqoCycle. Ковровая пряжа производится с использованием 75% переработанного гранулята, полученного из переработанного и регенерированного нейлона 6, который был сертифицирован Control Union для Global Recycled Standard (GRS) Certification.

«У клиентов есть уверенность в том, что на каждую 1000 тонн пряжи EqoCycle экономится 13 562 баррелей масла и сокращаются выбросы углекислого газа на 2700 тонн по сравнению с нейлоном 6, традиционно производимым из первичных материалов», — сообщает B.I.G. Пряжа.

«EqoCycle — прекрасный пример того, как более высокая эффективность использования ресурсов в нашей отрасли может способствовать большей замкнутости в отраслях наших клиентов», — сказал Эммануэль Колчен, генеральный менеджер отдела пряжи. «Сведение к минимуму отходов, повторное использование материалов и экономия энергии и выбросов углерода в производстве, это дает нашим клиентам и производителям ковров новую экологически безопасную альтернативу, которая не поставит под угрозу производительность их конечного продукта, но будет поддерживать их растущее внимание к сокращению выбросов углекислого газа. и потенциал глобального потепления.”

Будущие разработки

Из этого краткого обзора заголовков TW видно, что в волоконной отрасли нет недостатка в новостях об устойчивом развитии. Потребительский и брендовый спрос есть, технологии развиваются, и многие фирмы видят в этих инициативах путь вперед.

май / июнь 2021 г.

Объекты по производству синтетического волокна: новые стандарты производительности (NSPS)

На этой странице:

Сводка правил

Эти стандарты будут ограничивать выбросы летучих органических соединений (ЛОС) от новых и реконструированных предприятий по производству синтетического волокна, которые используют процессы «прядения из растворителя».Эти стандарты реализуют раздел 111 Закона о чистом воздухе (CAA) и основаны на решении Администратора о том, что выбросы при производстве синтетических волокон вызывают или в значительной степени способствуют загрязнению воздуха, которое, как можно разумно ожидать, угрожает общественному здоровью или благополучию.

Намерение состоит в том, чтобы потребовать от новых и реконструированных предприятий по производству синтетического волокна, получаемого методом прядения из растворителя, контролировать свои выбросы ЛОС. Эти выбросы следует контролировать до уровня, достижимого за счет применения наилучшей продемонстрированной системы непрерывного сокращения выбросов с учетом затрат, воздействия на здоровье и окружающую среду, не связанного с качеством воздуха, и требований к энергии.Эти стандарты не применяются к модифицированным объектам.

Стандарты позволят сократить прогнозируемые в 1987 г. выбросы ЛОС в масштабах страны на новых и реконструированных предприятиях по производству синтетического волокна, полученного методом прядения из растворителя, на 8,5 гигаграмм (Гг) (9,4 тысячи тонн) в год. Общенациональные выбросы будут сокращены на целых 63 процента от суммы, которая произошла бы в отсутствие этого регулирования. Снижение выбросов будет варьироваться от 1,1 Гг (1200 тонн) в год для завода по сухому прядению акрилового волокна до примерно 1.7 Гг в год для завода по производству жгутов ацетатной фильтрации.

История правил

17.10.2000 — Окончательное правило: поправки

18.11.1997 — Предлагаемое правило; возобновление периода общественного обсуждения

27.08.1997 — Предлагаемое правило: поправки

05.04.1984 — Окончательное правило

23.11.1982 — Предлагаемое правило и уведомление о публичных слушаниях

Дополнительные ресурсы

Объекты по производству синтетического волокна — общие сведения об опубликованных стандартах

Объекты по производству синтетического волокна — справочная информация по предлагаемым стандартам

Производство углеродного волокна — Appropedia: Theustainability wiki

Рисунок 1: Реакция карбонизации окисленного ПАН

Загрузка карты… {«minzoom»: false, «maxzoom»: false, «mappingservice»: «листовка», «width»: «auto», «height»: «200px», «center»: false, «title» : «», «label»: «», «icon»: «», «lines»: [], «polygons»: [], «круги»: [], «rectangles»: [], «copycoords»: false, «static»: false, «zoom»: 1, «defzoom»: 14, «Layers»: [«OpenStreetMap»], «image Layers»: [], «overlays»: [], «resizable»: false , «полноэкранный»: false, «scrollwheelzoom»: true, «cluster»: false, «clustermaxzoom»: 20, «clusterzoomonclick»: true, «clustermaxradius»: 80, «clusterspiderfy»: true, «geojson»: «», «clicktarget»: «», «imageLayers»: [], «locations»: [{«text»: «», «title»: «», «link»: «», «lat»: 44.2306870000000031950548873282968997955322265625, «lon»: — 76.481323000000003275999915786087512969970703125, «icon»: «»}], «imageoverlays»: null} | |

| Расположение | Кингстон, Канада |

|---|---|

Углеродное волокно коммерчески производится с 1960-х годов после того, как оно было разработано в 1956 году Роджером Бэконом. [1] Композиты из углеродного волокна ценятся за их высокий модуль Юнга W и прочность на разрыв, а также за их небольшой вес.Некоторые формы углеродного волокна также являются хорошими проводниками тепла, поэтому их ценят в электронной промышленности. [2]

Прекурсоры углеродного волокна должны пройти стабилизацию и карбонизацию. W , чтобы стать готовым углеродным волокном.

Предтечи [править | править источник]

Полиакрилонитрил [редактировать | править источник]

Полиакрилонитрил (PAN) представляет собой полимерную цепь, образованную в результате полимеризации W мономеров акрилонитрила W . Реакция полимеризации показана на рисунке 1.PAN чаще всего производится с использованием метода Сохио. ПАН будет разлагаться до температуры плавления и, следовательно, его нельзя формовать из расплава, поэтому используется метод мокрого центрифугирования, во-вторых, из-за вышеупомянутых свойств ПАН чистый ПАН используется редко, его часто комбинируют с другим полимером. [3]

Мезофазный шаг [править | править источник]

Мезофазный пек традиционно получают из нефти W или угля W гудрона. Он состоит из слитых ароматических цепочек. [4] Мезофазный пек не теряет своих свойств, поскольку его температура приближается к температуре плавления, поэтому его можно экструдировать из расплава, и, следовательно, для процесса экструзии не требуются растворители, используемые в процессе мокрой экструзии. Свойства мезофазного пека можно контролировать во время экструзии, что влияет на конечные свойства углеродного волокна [5]

Стабилизация [править | править источник]

Прекурсоры необходимо стабилизировать перед карбонизацией. Эффект стабилизации заключается в сшивании полимеров.Целью сшивания полимеров является предотвращение релаксации и разрыва цепи во время карбонизации. Для обоих процессов образец подвергается воздействию атмосферы воздуха при температуре 200-300ºC. В цепях PAN стабилизация вызывает как циклизацию, так и дегидрирование, образец также должен находиться под напряжением, чтобы предотвратить релаксацию цепей. Образцы шага не нуждаются в приложении натяжения, потому что они уже выровнены. Стабилизация волокон мезофазного пека вызывает образование сложноэфирных и ангидридных соединений внутри пека или потерю содержания ароматического углерода [6]

Карбонизация [править | править источник]

Рисунок 1: Реакция карбонизации окисленного ПАН

Карбонизация — это процесс превращения органического материала в углерод.Процесс карбонизации, используемый для создания углеродного волокна, — это пиролиз, при котором тепло используется в качестве катализатора для увеличения энергии колебаний атомов и разрыва связей между атомами в молекулах. При использовании для формирования углеродного волокна пиролиз разрывает связи между атомами углерода и атомами азота, а также связи между атомами углерода и атомами кислорода внутри полимера. Затем атомы углерода образуют связи с другими атомами углерода, образуя гексагональные цепи, компоненты азота и кислорода удаляются в виде газа через атмосферу, в которой осуществляется карбонизация [7]

Процесс производства углеродного волокна включает три-четыре этапа: экструзия прекурсора, стабилизация прекурсора, карбонизация прекурсора и, необязательно, графитизация углеродного волокна.Экструзия предшественника оказывает большое влияние на конечные свойства углеродного волокна. [3] Стабилизация прекурсора представляет собой процесс диффузии и, следовательно, зависит от толщины углеродного волокна, он обычно должен длиться от 2 до 4 часов для волокон PAN с диаметрами от 0,001 до 0,0005 мкм [8] Показано, что карбонизация оптимизируется при температурах от 1500 ° C до 1600 ° C. [7] Графитизация происходит при температурах от 2500ºC до 3000ºC, а также в инертной атмосфере.Для оптимизации количества инертного газа, необходимого для поддержания продувочной атмосферы на стадии карбонизации и графитизации, без уменьшения отверстия для открытия до размера, при котором это может повредить проходящее через него волокно, можно использовать жидкость для создания уплотнения в отверстии для открытия. Потенциальные жидкости не должны вступать в реакцию с прекурсором при прохождении через них; жидкости, которые могут использоваться с волокнами на основе ПАН, включают бензол, тяжелый бензин или ртуть. Этот процесс показан на рисунке 2.

Рисунок 2: A: Отжим прекурсора B: Стабилизационная печь C: Жидкостное уплотнение D: Печь карбонизации E: Carbon Fiber Wind

.Инертный агент создает уплотнение между кислородной атмосферой, в которой окисляется полимер, и инертной атмосферой карбонизации. Это позволяет отверстиям, через которые должно проходить волокно между стадией окисления и стадией карбонизации, быть достаточно большими, чтобы избежать повреждения волокон при сохранении герметичности. Уплотнение позволяет использовать меньшее количество инертного газа для поддержания атмосферы, свободной от кислорода. [9]