3.Ускорители набора прочности и сроков схватывания

Ускоритель твердения бетона – комплексная добавка, оказывающая воздействие на бетонную смесь, активируя процесс гидратации клинкера, что ведет к более быстрому затвердеванию бетона.

В соответствие с ГОСТ 24211 ускорители набора прочности относятся к классу добавок, регулирующих кинетику твердения бетона. Добавки такого рода ускоряют процесс твердения бетонов и растворов и увеличивают прочность в возрасте первых суток нормального твердения на 30 % и более по сравнению с бездобавочным составом, а после тепловлажностной обработки – на 20 % и более соответственно. Эффективность их действия по ГОСТ 30459 оценивают по изменению прочности в основных составах по сравнению с контрольным в установленные сроки твердения.

Механизм действия ускорителей заключается в том, что молекулы электролитов-солей, входящих в состав добавок, в воде распадаются на ионы. Присутствие некоторых ионов в воде затворения увеличивает скорость растворения минералов цемента и ускоряет твердение. Также эти ионы могут в воде образовывать комплексные соединения с продуктами гидратации цемента, увеличивая объем твердой фазы.

Присутствие некоторых ионов в воде затворения увеличивает скорость растворения минералов цемента и ускоряет твердение. Также эти ионы могут в воде образовывать комплексные соединения с продуктами гидратации цемента, увеличивая объем твердой фазы.

Область применения ускорителей компании «Полипласт»

— производство сборных изделий и конструкций из тяжелого и мелкозернистого бетона различного назначения с высокими требованиями к отпускной прочности;

— изготовление конструкций монолитных сооружений с повышенной степенью армирования и сложной конфигурацией с высокими требованиями к распалубочной прочности;

— производство легких бетонов, в том числе ячеистых.

Способ применения ускорителей компании «Полипласт»

Введение в состав бетонной смеси возможно производить различными методами:

-с первыми порциями воды затворения;

-в предварительно перемешанную бетонную смесь с частью (10-20%) воды затворения незадолго до окончания перемешивания. Данный способ позволяет получить больший пластифицирующий эффект.

Данный способ позволяет получить больший пластифицирующий эффект.

Рекомендации по повышению эффективности применения

Применение ускорителей компании «Полипласт» допустимо при производстве товарного бетона при отсутствии высоких требований по сохраняемости бетонной смеси во времени и только после экспериментального подтверждения соответствия.

Эффективность применения ускорителей компании «Полипласт»

| Наименование | Увеличение подвижности | Сокращение воды затворения | Экономия цемента | Увеличение конечных прочностных характеристик | Повышение прочности | Улучшение свойств бетона | Сокращение времени ТВО и вибрирования | |||

| 1 сут | 3 сут | 28 сут | ||||||||

| водонепроницаемость | морозостойкость | |||||||||

| Реламикс Т-2 | П1-П5 | до 25% | 20-25% | на 20% и выше | 40-50% | 40% | 20% | на 2 марки и более | на 1 марку и более | + |

| Реламикс М | П1-П5 | 15-20% | 15-20% | на 20% и выше | 40% | 40-50% | 20% | на 2 марки и более | на 1 марку и более | + |

| Реламикс М2 | П1-П5 | 15-20% | 15-20% | на 20% и выше | 40% | 40% | 20% | на 2 марки и более | на 1 марку и более | + |

| Реламикс ПК | П1-П5 | до 25% | на 20% и выше | на 20% и выше | 30% | 15-25% | 20% | на 2 марки и более | на 1 марку и более | + |

| Реламикс Торкрет | Ускоритель схватывания бетонных смесей, наносимых методом торкретирования (набрызгивания), ускоряет время формирования первичной структуры бетона в 10 и более раз; обеспечивает распалубочную прочность через 2-3 часа, а механическую прочность 0,4 – 1,5 МПа через 3-5 часов. | |||||||||

на главную страницу раздела

Ускорители твердения бетона: свойства, классификация, целесообразность

Процесс возведения построек требует большой скорости работы. Потому набор прочности материала для монолитного строительства, создания железобетона, произведения сборной железобетонной конструкции, является важным фактором. Для увеличения скорости набора прочности применяются ускорители твердения бетона. Существует внушительное число этих добавок, произведенных на основе разных материалов.

Ускорители набора прочности бетона

Данные комплексные примеси, производимые с разнообразным составом, относятся к классу суперпластификаторов, ускорителей твердения. Зачастую добавки являются водными растворами хлористых солей. Присадки обеспечивают влияние на раствор, активируют гидратацию клинкеров, что приводит к высокой скорости затвердения бетонной смеси.

Многие строительные специалисты при создании железобетонных конструкций сборного типа, бетонных монолитных конструкций используются данные примеси. Производство конструкций густоармированного, тонкостенного типа также требуют использования этих продуктов. Не следует использовать добавки при сооружении железобетонных конструкций, где арматура имеет диаметр меньше 5 мм.

Производство конструкций густоармированного, тонкостенного типа также требуют использования этих продуктов. Не следует использовать добавки при сооружении железобетонных конструкций, где арматура имеет диаметр меньше 5 мм.

Классификация ускорителей

Производится внушительное число данных продуктов. Наиболее распространенные ускорители твердения бетона: хлорид кальция, нитрит-нитрат-хлорид кальция, сульфат натрия, прочие.

Эти вещества часто имеют побочные действия, которые стоит учитывать в процессе эксплуатации. Для примера, хлорид кальция может вызывать коррозию арматуры, потому стоит правильно рассчитывать объем добавок для железобетона.

Использование сульфата натрия часто приводит к возникновению высолов на самих конструкциях, требующих применения дополнительных мер.

Наиболее эффективным использованием ускорителей является создание высокоподвижной смеси, произведения высокопрочного бетона разных классов, начиная от В35, а также высокопрочного бетона, обладающего прочностным показателями на ранней стадии затвердения (2 суток). Использование вышеуказанных добавок обеспечивает существенное уменьшение содержания воды затворения, приводит к снижению длительности тепловлажностного обрабатывания, уменьшению температуры обработки, увеличению оборачиваемости форм.

Использование вышеуказанных добавок обеспечивает существенное уменьшение содержания воды затворения, приводит к снижению длительности тепловлажностного обрабатывания, уменьшению температуры обработки, увеличению оборачиваемости форм.

Звоните +7 (863) 296-39-51 и наши менеджеры ответят на все Ваши вопросы.

Ускорители схватывания и твердения бетона: обзор популярных марок, цены

Согласно строительным нормам стандартный срок твердения бетонных смесей и растворов с цементом составляет 28 дней, при этом их качество и рабочие характеристики во многом зависят от условий схватывания и набора прочности. С целью ускорения этих процессов на стадии приготовления вводятся специальные добавки. Их наличие значительно сокращает начальный этап схватывания и позволяет улучшить подвижность без нарушения водоцементного соотношения. Продукция представлена отечественными и зарубежными производителями, на расценки влияют функциональность и эффективность.

Оглавление:

- Сфера использования ускорителей затвердевания

- Обзор продукции популярных марок

- Цена добавок

Особенности твердения бетона, целесообразность применения ускорителей

Основным условием приготовления цементных растворов является затворение водой, набор прочности осуществляется постепенно. На начальном этапе гидратации (схватывании) важно поддерживать высокий уровень влажности и положительную температуру окружающего воздуха (не ниже +5 °C, в идеале – около +20). Нарушение этих условий отрицательно сказывается на процессе затвердевания: влага остается внутри бетона или выводится слишком быстро, искусственный камень теряет прочность и начинает раскрашиваться. При необходимости исключения зависимости от погоды или времени требуются дополнительные меры: прогрев или ввод химических примесей. Но любой из их этих способов увеличивает смету затрат, их использование должно быть экономически обоснованным.

На начальном этапе гидратации (схватывании) важно поддерживать высокий уровень влажности и положительную температуру окружающего воздуха (не ниже +5 °C, в идеале – около +20). Нарушение этих условий отрицательно сказывается на процессе затвердевания: влага остается внутри бетона или выводится слишком быстро, искусственный камень теряет прочность и начинает раскрашиваться. При необходимости исключения зависимости от погоды или времени требуются дополнительные меры: прогрев или ввод химических примесей. Но любой из их этих способов увеличивает смету затрат, их использование должно быть экономически обоснованным.

Добавление ускорителей твердения бетона целесообразно при:

- Бетонировании конструкций в холодное время года, в том числе при комбинировании с электропрогревом.

- Производстве ЖБИ и штучных фасонных изделий: плитки, бордюрных элементов.

Сокращение сроков затвердевания в этом случае позволяет обойтись меньшим числом форм, а улучшение подвижности раствора положительно сказывается на внешнем виде, прочности и износостойкости.

Сокращение сроков затвердевания в этом случае позволяет обойтись меньшим числом форм, а улучшение подвижности раствора положительно сказывается на внешнем виде, прочности и износостойкости. - Заливке монолитных сооружений, в частности, при ограниченном времени оборачиваемости опалубки. Максимальный эффект от сокращения сроков твердения наблюдается при использовании скользящей разновидности.

- Ограничениях в сроках проведения работ (ускорители позволяют сократить их в 2-3 раза).

- Необходимости увеличения подвижности раствора без изменения водоцементного соотношения и снижения прочности, например, при замесе легких бетонов.

Ускорить процесс затвердевания помогают составы на основе сернокислых, углекислых и аммонийных солей, нитратов и хлоридов кальция и натрия. Выбор конкретной разновидности зависит от типа заливаемой конструкции, в частности – наличия армирования. Нитраты и поташ не вызывают коррозии и подходят при заливке сборно-монолитных элементов из ж/б при минусовой температуре (до -25 °C). Водные растворы солей в разы сокращают сроки схватывания бетона и требуют незамедлительного расхода приготовленной смеси из-за быстрой потери пластичности.

Водные растворы солей в разы сокращают сроки схватывания бетона и требуют незамедлительного расхода приготовленной смеси из-за быстрой потери пластичности.

Хлористый кальций при всей свой распространенности и эффективности (увеличение прочности в 1,7 раза на третий день затвердевания при вводе всего 2% и улучшение подвижности) не используются при заливке предварительно-напряженных конструкций или изделий с тонкой арматурой.

Обзор отечественных и иностранных составов

Среди востребованных российских марок выделяют линейки Реламикс и Форт, комплексные и многофункциональные добавки Универсал П-2, Асилин-12, Битрон, Лигнопан, Конкрит-Ф. Также используются вещества в чистом виде: хлористый кальций, поташ, нитрат калия, сульфаты и алюминаты натрия. Большинство зарубежный ускорителей относятся к суперпластифицирующим комплексным добавкам для бетона. Среди них выделяют Coral MasterFix, Cementol Omega P и линейку Addiment.

Комплексный ускоритель твердения, обеспечивающий прирост прочности от 30 до 70 % от нормы за первые сутки в строительных растворах на портландцементах с разной степенью подвижности (увеличивая их до П5). Представляет собой сухой порошок коричневого цвета на основе натриевых солей, вводимый после предварительного затворения водой. Добавления Форт УП-2 позволяет снизить расход вяжущего на 8-12 % и увеличить конечную прочность изделий на 10%. Помимо стандартных строительных смесей сфера применения включает товарные, легкие и ячеистые бетоны, максимальный эффект достигается при твердении монолитных конструкций и изготовлении ЖБИ без пропарки.

Представляет собой сухой порошок коричневого цвета на основе натриевых солей, вводимый после предварительного затворения водой. Добавления Форт УП-2 позволяет снизить расход вяжущего на 8-12 % и увеличить конечную прочность изделий на 10%. Помимо стандартных строительных смесей сфера применения включает товарные, легкие и ячеистые бетоны, максимальный эффект достигается при твердении монолитных конструкций и изготовлении ЖБИ без пропарки.

Состав на основе хлористого кальция, существенно сокращающий сроки затвердевания. К преимуществам его применения относят повышение стойкости к поверхностному износу (прочность возрастает в 1,5 раза и выше), минусовым температурам и ускоренное высвобождение заливаемых элементов из форм и опалубки. Полностью растворяется в воде и вводится при затворении сухих компонентов. Характеристики Конкрит-Ф хорошо подходят при приготовлении бетона для тротуарной плитки, помимо ускорения производственного процесса в 2-3 раза такие изделия практически не имеют сколов или пустот.

Суперпластификатор, выпускаемый в виде порошка, пасты или водного раствора. Обладает комбинированными свойствами и используется как с целью ускорения процесса схватывания и набора прочности, так и в качестве противоморозной добавки. Рекомендуется при заливке бетоном монолитных конструкций (благодаря быстрому затвердеванию разрешается снятие опалубке уже через сутки), комбинировании с электропрогревом (продолжительность сокращается на 3-6 ч) и замесе раствором с нестандартными наполнителями. Ввод этой добавки позволяет снизить расход цемента до 30 %.

Продукция немецкого производителя Sika, общепризнанного лидера по выпуску строительной химии. Представлена ускорителями в виде порошков и готовых смесей, используемых с разными целями: для машинного нанесения, ведения работ в зимнее время, сокращения сроков схватывания. К преимуществам относят улучшение структуры бетона и повышение его водонепроницаемости, к минусам – высокую стоимость. Дозировка зависит от разновидности и варьируется от 1 до 5 %.

Линейка продукции компании Полипласт включает 8 марок с разным составом и целевым назначением. Все виды относятся к комплексным и помимо обеспечения высоких показателей прочности на ранних сроках твердения улучшают такие характеристики бетона как водонепроницаемость, стойкость к агрессивным средам и подвижность. Максимальный эффект от ввода наблюдается при приготовлении растворов высокого класса (от В40 и выше). Преимущество – экономичность, стандартная дозировка не превышает 1 %.

Стоимость ускорителей для бетона

| Наименование, страна-производитель | Тип добавки | Рекомендуемая дозировка, в % от массы цемента | Фасовка, кг | Цена, рубли |

| Форт УП-2, Россия | Комплексная, для ускорения твердения | 0,5-0,7 | 20 | 1000 |

| Конкрит-Ф, Россия | Пластифицирующая, рекомендуемая при изготовлении формовочных изделий | 0,5-2 –при нормальных условиях твердения, до 3 –при заливке неармированных конструкций | 15 | 2700 |

| Релаксор С-3Р, Россия | Суперпластификатор с противоморозными свойствами | 0,5-2,5 | 25 | 850 |

| Cementol Omega P, Словения | Улучшающая водонепроницаемость | 1-2,5 | 50 | 5350 |

| Addiment BE2, Германия | Состав для торкретированного нанесения смесей | 2-4 | 5 | 3150 |

| Addiment BE5, концентрат 1:4 Германия | Противоморозная добавка, обеспечивает быстрое твердение и хорошую водонепроницаемость | До 5 | 5 | 3360 |

| Реламикс М2, Россия | Ускоритель набора прочности для всех видов бетона, подходит для густоармированных конструкций | 0,6-1 | 50 | 4200 |

Часть 7 — Ускорители схватывания и твердения в технологии бетонов

6.

9. Сводная информация по ускорению твердения бетона и пенобетона.

9. Сводная информация по ускорению твердения бетона и пенобетона.

Для получения высокопрочных и быстротвердеющих бетонов применяют материалы высокого качества и ряд технологических приемов при изготовлении конструкций. Наиболее существенными из них являются:

1. Применение быстротвердеющих портландцементов высокой марки.

2. Добавки химических веществ – ускорителей схватывания и твердения цемента.

3. Мокрый или сухой домол цементов.

4. Применение жестких бетонных смесей.

5. Высокоэффективное смешение и гомогенизация компонентов бетонной смеси, а также применение вибросмесителей.

6. Предельно возможное снижение водоцементного соотношения.

7. Эффективное уплотнение бетонной смеси с применением разночастотного вибровоздействия, центрифугирования, вакуумирования и т.д.

8. Оптимизация гранулометрии заполнителей.

9. Применение промытых, фракционированных заполнителей из прочных пород.

10. Интенсификация гидратации цемента тепловлажностной обработкой.

11. Ускорение твердения бетона путем предварительного подогрева бетонной смеси

Применяя все или большинство из названных приемов, достаточно легко можно получить бетон, прочность которого в суточном возрасте составит не менее 200 – 400 кг/см2.

Наиболее простым (но не всегда наиболее эффективным) способом получения высокопрочных быстротвердеющих бетонов является введение в их состав химических модификаторов – ускорителей схватывания и твердения. Достаточно подробно наиболее распространенные ускорители были рассмотрены ранее. Но у приведенного описания, как и у практически всех остальных публикаций на эту тему, отсутствует один очень важный показатель, решающий можно сказать, согласно которому, можно было бы, особо не вникая во все тонкости, определиться с выбором той или иной добавки не погружаясь в научные (а подчас и псевдонаучные) дебри современного бетоноведения. Я имею в виду сводную характеристику степени эффективности хим. добавок.

Согласитесь трудно сделать какие либо выводы по результатам разрозненных исследований, если учесть их многофакторность. Разные исследователи применяют цементы, различающиеся по минералогии, тонине помола, нормальной густоте, количестве инертных добавок и т.д.; различные пропорции бетонов, различные водоцементные соотношения, различные условия уплотнения и твердения и т.д. и т.п.

Разные исследователи применяют цементы, различающиеся по минералогии, тонине помола, нормальной густоте, количестве инертных добавок и т.д.; различные пропорции бетонов, различные водоцементные соотношения, различные условия уплотнения и твердения и т.д. и т.п.

Немаловажен также фактор профессионализма как при самом планировании и проведении экспериментов, так и при интерпретации их результатов. В последнее время коньюктурные интересы тех или иных исследований или целых научных школ не следует сбрасывать со счетов.

Глупо надеяться, что некий добрый дядя возьмется и проведет подобное обобщающее исследование по всем добавкам – трудозатраты полного комплексного сравнительно-оценочного исследования только шести добавок между собой занимает 400 человеко-дней в условиях первоклассно оборудованной лаборатории. И если они сейчас, где-либо, и проводятся, еще наивней полагать найти подобный отчет в открытой печати.

6.9.1 Сравнительно-оценочная характеристика добавок-ускорителей

И, тем не менее, результаты таких комплексных исследований мне найти удалось (см. Таблица …). Они были проведены в 50 – 60-х годах в НИИЖБ-е под эгидой Госстроя СССР и, к сожалению, касаются только нескольких ускорителей – наиболее распространенных, популярных и эффективных в технологии тяжелых бетонов. Причем “подписываются” под результатами не кто нибудь, а светила мирового бетоноведения — Сергей Андреевич Миронов и Лариса Алексеевна Малинина. Специалистам сами эти фамилии о многом скажут, а не специалистам ….. – поверьте на слово – этим исследователям можно всецело доверять. Не стали бы они никогда размениваться на какие либо подтасовки и коньюктурщину – авторитет не позволил бы. Другие люди, другое время — не там запятую поставил, – в тюрьму. (Вообще жутко люблю те, старые, добрые советские отчеты. Если человек чего не знает – он так и пишет. Если данный параметр или показатель не исследовался – честно ставит в таблице прочерк. Просто, ясно, доходчиво, с конкретным прицелом на практическую применимость. И без всей этой ядерно-магнитно-многофакторно-факториальной мишуры сдобренной “компьютерным анализом”.

Таблица …). Они были проведены в 50 – 60-х годах в НИИЖБ-е под эгидой Госстроя СССР и, к сожалению, касаются только нескольких ускорителей – наиболее распространенных, популярных и эффективных в технологии тяжелых бетонов. Причем “подписываются” под результатами не кто нибудь, а светила мирового бетоноведения — Сергей Андреевич Миронов и Лариса Алексеевна Малинина. Специалистам сами эти фамилии о многом скажут, а не специалистам ….. – поверьте на слово – этим исследователям можно всецело доверять. Не стали бы они никогда размениваться на какие либо подтасовки и коньюктурщину – авторитет не позволил бы. Другие люди, другое время — не там запятую поставил, – в тюрьму. (Вообще жутко люблю те, старые, добрые советские отчеты. Если человек чего не знает – он так и пишет. Если данный параметр или показатель не исследовался – честно ставит в таблице прочерк. Просто, ясно, доходчиво, с конкретным прицелом на практическую применимость. И без всей этой ядерно-магнитно-многофакторно-факториальной мишуры сдобренной “компьютерным анализом”. Иногда так и подмывает спросить – “Ты сам то хоть понял, что написал?”)

Иногда так и подмывает спросить – “Ты сам то хоть понял, что написал?”)

Таблица 691-1

Влияние химических добавок на ускорение твердения бетона на белгородском портландцементе при температуре +17оС

|

Вид добавки

|

Количество добавки, в % от веса цемента

|

Предел прочности при сжатии в возрасте

| |||||

|

1 сутки

|

3 суток

|

28 суток

| |||||

|

в кг/см2 (абсолютная)

|

в % (от марочной без добавок)

|

в кг/см2 (абсолютная)

|

в % (от марочной без добавок

|

в кг/см2 (абсолютная)

|

в % (от марочной без добавок

| ||

|

Без добавок (контроль)

|

0

|

102

|

26

|

263

|

63

|

418

|

100

|

|

Хлористый кальций — CaCl2

|

1

|

169

|

40

|

346

|

83

|

487

|

116

|

|

Хлористый натрий — NaCl

|

1

|

180

|

43

|

377

|

90

|

426

|

102

|

|

Азотнокислый натрий (селитра натриевая) — NaNo3

|

1

|

151

|

36

|

331

|

79

|

486

|

115

|

|

Сернокислый глинозем + хлористый кальций

|

3 + 1

|

158

|

38

|

350

|

84

|

583

|

140

|

|

Хлористый алюминий — AlCl3

|

1

|

153

|

37

|

250

|

60

|

420

|

100

|

|

Нитрат кальция (селитра кальциевая) — Ca(No3)2

|

3

|

150

|

36

|

340

|

79

|

478

|

114

|

|

То же

|

5

|

165

|

39

|

330

|

78

|

452

|

108

|

Примечание: Бетон был изготовлен состава 1 : 2 : 3. 76 при В/Ц=0.43, жесткость смеси – 30 сек.

76 при В/Ц=0.43, жесткость смеси – 30 сек.

В несколько более поздней монографии С.А.Миронова приводятся столь же комплексные и достоверные исследования по влиянию некоторых добавок ускорителей на поведение бетонов при пропаривании (см. Таблица 691-2)

Таблица 691-2

Влияние различных добавок на прочность пропариваемых бетонов.

|

Добавка

|

Прочность, % от R28=39 МПа, через

| |||

|

вид

|

количество, % от массы цемента

|

0.

|

1 сут

|

28 сут

|

|

Контроль

|

0

|

53

|

62

|

91

|

|

Хлористый натрий NaCl

|

1

|

63

|

78

|

106

|

|

2

|

60

|

76

|

103

| |

|

Нитрит натрия NaNO2

|

1

|

60

|

73

|

95

|

|

2

|

63

|

76

|

99

| |

|

Сульфат натрия Na2SO4

|

1

|

66

|

68

|

92

|

|

2

|

64

|

70

|

91

| |

|

Поташ K2S04

|

1

|

51

|

55

|

85

|

|

2

|

40

|

50

|

79

| |

|

Сода K2CO3

|

1

|

45

|

52

|

84

|

|

2

|

37

|

42

|

61

| |

|

Хлористый кальций СаС12

|

1

|

70

|

75

|

105

|

|

2

|

60

|

70

|

100

| |

|

Нитрат кальция Ca(NO3)2

|

1

|

15

|

72

|

100

|

|

2

|

38

|

60

|

90

| |

|

6

|

52

|

76

|

91

| |

|

Хлористое железо FeCl3

|

1

|

14

|

49

|

86

|

|

1.

|

8

|

36

|

75

| |

Примечание: состав бетона 1:1.7:2.4:0.5 (цемент:песок:щебень:вода) приготовленного на гранитном щебне и песке с Мкр=2.1 и быстротвердеющем портландцементе Воскресенского завода. Режим пропаривания 2+2+4+1 при температуре 80оС.

Повышение прочности при небольших количествах добавок и, наоборот, понижение ее с их увеличением свидетельствует о том, что электролиты кроме химических реакций приводят к изменению скорости начальных физических процессов, в результате чего изменяются условия формирования структуры бетона

6.9.2 Влияние В/Ц на кинетику набора прочности бетонами

Уменьшение водоцементного соотношения значительно повышает интенсивность нарастания прочности бетона, особенно в первые сутки его твердения. Были исследованы бетоны нормального твердения на брянском портландцементе цементе М400 (см. Таблица 692-1)

Были исследованы бетоны нормального твердения на брянском портландцементе цементе М400 (см. Таблица 692-1)

Таблица 692-1

Прочность бетона на брянском портландцементе М400 в зависимости от В/Ц при нормальных температурах.

|

В/Ц бетонной смеси

|

Прочность бетона на сжатие (кг/см2), в зависимости от возраста (суток)

| ||||

|

1

|

3

|

7

|

15

|

28

| |

|

В/Ц=0.

|

180

|

325

|

422

|

480

|

525

|

|

В/Ц=0.4

|

105

|

220

|

303

|

380

|

425

|

|

В/Ц=0.5

|

78

|

144

|

215

|

300

|

345

|

|

В/Ц=0.

|

47

|

120

|

167

|

238

|

308

|

|

В/Ц=0.7

|

38

|

100

|

147

|

203

|

235

|

Примечание: Таблица была переведена из графических зависимостей с точностью +/- 1 кг/см2 (С.Р)

Из таблицы видно, что с уменьшением В/Ц повышается как темп набора прочности, так и её конечные, 28-ми суточные показатели. Причем становится возможным получить бетон прочностью даже выше чем марка цемента.

Причем становится возможным получить бетон прочностью даже выше чем марка цемента.

При малых В/Ц получаются жесткие и полужесткие смеси, которые весьма затруднительно подвергаются укладке и формовке. Пластификаторы и сперпластификаторы позволяют получать при малых В/Ц достаточно подвижные, вплоть до литых, бетонные смеси. Поэтому, если рассматривать проблему в этом ключе, то и модификация бетонов при помощи пластификаторов, по сути, не являющихся ускорителями, также очень эффективна.

Еще более наглядно влияние В/Ц отражается в графическом виде

Примечание: Для построения диаграммы использовался бетон на днепрдзержинском цементе.

На основании многочисленных экспериментальных данных проведенных в НИИЖБ-е была сформулирована зависимость соотношения прочности бетона по времени в зависимости от активности применяемого цемента и водоцементного соотношения (см. Таблица 692-2)

Таблица 692-2

Кинетика роста прочности бетона в зависимости от В/Ц

|

В/Ц

|

Прочность бетона, % от активности цемента в возрасте, сут

| |||

|

1

|

2

|

3

|

28

| |

|

0.

|

30

|

47

|

57

|

110

|

|

0.35

|

28

|

45

|

55

|

100

|

|

0.40

|

25

|

38

|

48

|

80

|

|

0.

|

20

|

32

|

40

|

70

|

|

0.50

|

16

|

27

|

34

|

63

|

|

0.55

|

14

|

22

|

28

|

56

|

|

0.

|

12

|

19

|

25

|

50

|

6.9.3 Уплотнение бетона, как фактор управления кинетикой набора прочности для прессованных и вибропрессованных бетонов.

Для достижения наибольшей плотности бетона при максимальном снижении В/Ц, следует также применять наиболее эффективные методы уплотнения бетонных смесей. Особенно эффективно данное мероприятие на цементах мокрого и сухого домола с сочетанием двух методов уплотнения – прессования и вибрации с последующим прессованием под давлением. В Таблице 693-1 приведены результаты испытания мелкозернистого (песчаного) бетона, уложенного с применением вибрации, прессования и вибропрессования.

Таблица 693-1

Прочность мелкозернистых бетонов, подвергавшихся различным методам уплотнения.

|

Метод уплотнения

|

В/Ц

|

Предел прочности при сжатии в кг/см2 в возрасте

|

Предел прочности при изгибе в кг/см2 в возрасте

| ||||

|

1 суток

|

7 суток

|

28 суток

|

1 суток

|

7 суток

|

28 суток

| ||

|

Прессование под давлением 50 кг/см2

|

0.

|

117

|

150

|

187

|

27

|

—

|

35

|

|

0.38

|

142

|

292

|

252

|

22

|

37

|

34

| |

|

То же, 500 кг/см2

|

0.

|

208

|

415

|

440

|

36

|

55

|

59

|

|

0.38

|

230

|

389

|

402

|

37

|

54

|

56

| |

|

Вибрация с пригрузом 1 кг/см2

|

0.

|

265

|

544

|

662

|

37

|

67

|

79

|

|

0.38

|

253

|

591

|

600

|

36

|

69

|

71

| |

|

Вибрация с последующим прессованием под давлением 50 кг/см2

|

0.

|

462

|

643

|

803

|

63

|

76

|

87

|

|

0.36

|

318

|

689

|

775

|

57

|

83

|

96

| |

|

То же, под давлением 500 кг/см2

|

0.

|

525

|

648

|

776

|

64

|

83

|

82

|

|

0.36

|

392

|

704

|

643

|

59

|

77

|

75

| |

Как видно из этой таблицы, суточная прочность образцов уплотненных с совмещением вибрации и прессования, на 40 – 60% выше прочности образцов, уплотненных каким-либо одним из указанных методов. При этом заметно повышается и прочность на изгиб. Более тесные контакты между частицами и высокая степень уплотнения смеси с содержанием мелких фракций составляющих обуславливают развитие молекулярных сил сцепления. Практическое применение этих эффективных способов уплотнения бетонных смесей нашло в свое время отражение в технологии заводского изготовления железобетонных изделий на вибросиловых прокатных станах. Сейчас эта технология активно внедряется в производство вибропрессованных и вибро-гипер-прессованных кирпичей и элементов мощения.

При этом заметно повышается и прочность на изгиб. Более тесные контакты между частицами и высокая степень уплотнения смеси с содержанием мелких фракций составляющих обуславливают развитие молекулярных сил сцепления. Практическое применение этих эффективных способов уплотнения бетонных смесей нашло в свое время отражение в технологии заводского изготовления железобетонных изделий на вибросиловых прокатных станах. Сейчас эта технология активно внедряется в производство вибропрессованных и вибро-гипер-прессованных кирпичей и элементов мощения.

6.9.4 Влияние домола цемента на прочностные характеристики бетонов.

В процессе всего развития цементной промышленности на протяжении многих десятилетий качество цемента повышалось за счет улучшения его минералогического состава, усовершенствования обжига клинкера и увеличения тонкости помола цемента.

Для выпуска изделий с повышенными требованиями к срокам твердения бетонных и железобетонных изделий, таких как производство пенобетона, элементов мощения, малых архитектурных форм, производство бетонных изделий по так называемой беспропарочной технологии крайне необходимы тонкомолотые цементы.

Одним из направлений получения быстротвердеющих и особобыстротвердеющих цементов — это увеличение удельной поверхности рядовых цементов, путем их домола на местах, в шаровых и вибромельницах.

Многочисленные исследования показывают, что наряду с общим увеличением тонины помола, обязательно следует регулировать и зерновой состав цементов. Оптимальной степени дисперсности цемента, обеспечивающей быстрое нарастание прочности в возрасте 1 – 3 суток и равномерное твердение бетона в последующем, отвечает следующий зерновой состав:

— мельче 5 мк — 25%

— от 5 до 40 мк — 10 – 15%

— свыше 40 мк — остальное

При таком зерновом составе цемента его удельная поверхность (по Товарову) будет составлять около 4500 – 5000 см2/г. Дальнейшее повышение содержания в портландцементе зерен меньше 5 мк может неблагоприятно отражаться на некоторых свойствах бетона. Количество фракции свыше 40 мк крайне необходимой для обеспечения длительной прочности и бетона, в некоторых технологиях, в частности в производстве пенобетона, можно безболезненно уменьшить в пользу размерности 5 – 40 мк. Чтобы при этом не произошло излишнего переизмельчения цемента и переобогащение его ультрамелкими фракциями, следует применять интенсификаторы помола способные влиять на гранулометрию (типа специально модифицированного “помольного” лигносульфоната – ЛСТМ-2)

Чтобы при этом не произошло излишнего переизмельчения цемента и переобогащение его ультрамелкими фракциями, следует применять интенсификаторы помола способные влиять на гранулометрию (типа специально модифицированного “помольного” лигносульфоната – ЛСТМ-2)

В случае необходимости домола на строительных площадках и на заводах сборного железобетона – т.е. в местах непосредственного использования цемента, следует применять гораздо более эффективную схему помола в водной среде сразу в присутствии применяемых модификаторов для бетона. Эта схема не только менее энергоемка, но и позволяет значительно экономить химические модификаторы, а в некоторых случаях, при использовании помольных агрегатов, по своей энерговооруженности способных к механохимической модификации цементов, и получать новые эффективные вяжущие, с космическими, по сравнению с обычным цементом, характеристиками – т.н. ВНВ (вяжущие низкой водопотребности) и “глубокогидратированные” цементы.

Активизация цемента его мокрым домолом в вибромельницах достаточно полно и всеобъемлюще было изучено в 50 — 60-х годах. Огромная популярность вибродомола в то время была связана и с дефицитностью цемента вообще, а его высокомарочных модификаций, так в особенности. Вибромельницу или даже вибропомольный участок почитал за честь иметь каждый уважающий себя колхоз. Благо конструкция вибромельницы простая как табуретка и доступная к изготовлению в каждой мало-мальски оборудованной мастерской.

Огромная популярность вибродомола в то время была связана и с дефицитностью цемента вообще, а его высокомарочных модификаций, так в особенности. Вибромельницу или даже вибропомольный участок почитал за честь иметь каждый уважающий себя колхоз. Благо конструкция вибромельницы простая как табуретка и доступная к изготовлению в каждой мало-мальски оборудованной мастерской.

Индустриализация строительства перевела и производство стройматериалов на индустриальную основу. Мелкие вибропомольные установки уже стали не способны на равных тягаться с циклопичными, но очень экономичными, заводскими помольными агрегатами. Проблему усугубляло и колхозно-крестьянское мышление многих пользователей вибропомольных установок – установили по принципу — “шоб було”, а когда начали считать деньги, оказалось, что дорогой, но высокомарочный цемент с блестящими характеристиками по кинетике набора прочности просто не нужен в обычном строительстве. Можно сказать, что в то время строительная индустрия еще попросту не готова была достаточно эффективно распорядиться столь качественным цементом.

Производство пенобетонов немыслимо без качественных и высокомарочных цементов с “крутой” кинетикой набора прочности. Надежды на крупные цементные комбинаты так и останутся радужными надеждами пенобетонщиков – уж слишком мелок и привередлив потребитель для индустриальных гигантов. Никогда в жизни они не станут выпускать тонкомолотые цементы. Крупные партии тонкомолотых цементов все равно потеряют активность при транспортировке и хранении, а использование их в технологии тяжелых бетонов чревато потерей их долговечности. А мелкие партии выпускать просто экономически невыгодно. Выход видится в организации домола цементов на местах. Особенно это касается таких критичных к качеству цементов технологий, как пенобетонная. Влияние домола цементов отражено в Таблице 694-1

Таблица 694-1

Влияние удельной поверхности цемента на прочность раствора при нормальных условиях твердения.

|

Удельная поверхность в см2/г (по Товарову)

|

Прочность на сжатие в % от не домолотого цемента, через сутки

| ||

|

1 сутки

|

3 суток

|

28 суток

| |

|

без домола

|

100

|

100

|

100

|

|

домол до 3500 см2/г

|

225

|

225

|

190

|

|

домол до 4000 см2/г

|

283

|

250

|

200

|

|

домол до 4500 см2/г

|

300

|

267

|

205

|

|

домол до 5000 см2/г

|

333

|

275

|

214

|

|

домол до 6000 см2/г

|

367

|

300

|

218

|

|

домол до 7000 см2/г

|

383

|

308

|

223

|

|

домол до 8000 см2/г

|

416

|

317

|

227

|

Примечание: Для приготовления испытательного раствора 1:3 с В/Ц=0. 5 использовался цемент Николаевского завода.

5 использовался цемент Николаевского завода.

Как видно из этих и множества аналогичных данных наибольший прирост во все сроки получается при домоле в течении первых 10 – 15 минут. Удельная поверхность за этот период увеличивается примерно на 1000 единиц. Увеличивая удельную поверхность, домол в этом случае восстанавливает активность цемента, частично утраченную за счет гидратации, карбонизации и комкования во время хранения и транспортирования. Дальнейшее увеличение удельной поверхности при домоле не дает такого значительного увеличения его активности, поэтому экономически не целесообразно.

Исследование зернового состава цементов, подвергнутых мокрому домолу в течении 10 минут, показало, что даже за столь короткий период содержание частиц размером до 10 мк увеличивается от 22 – 24 (в исходном цементе) до 50 – 55%. Скорость гидратации такого цемента, определяемая по количеству связанной воды, значительно увеличивается. Таким образом, домол цементов является очень эффективным средством ускорения его твердения. Он обеспечивает быстрое растворение минералов цементного клинкера и пересыщение раствора и увеличивает число центров кристаллизации в твердеющем цементном камне.

Он обеспечивает быстрое растворение минералов цементного клинкера и пересыщение раствора и увеличивает число центров кристаллизации в твердеющем цементном камне.

Еще более эффективен мокрый домол цементов с одновременным введением добавки ускорителя схватывания и твердения. Эффект от подобного введения хлористого кальция, например, отражен в Таблице 694-2

Таблица 694-2

Прочность бетона на портландцементах мокрого домола с одновременной добавкой хлористого кальция.

(при нормальных условиях твердения)

|

Тип портландцемента

|

Добавка CaCl2 в % от веса цемента

|

В/Ц

|

Жесткость смеси в сек

|

Предел прочности при сжатии в возрасте (суток)

| |||||

|

1 сутки

|

2 суток

|

28 суток

| |||||||

|

кг/см2

|

в % от марочной без CaCl2

|

кг/см2

|

в % от марочной без CaCl2

|

кг/см2

|

в % от марочной без CaCl2

| ||||

|

Высокоалюминатный

ПЦ-400 таузского завода

C3S – ???

C2S — ???

C3A — 9%

C4AF – ???

|

0

(простой домол в воде)

|

0.35

|

50

|

351

|

51

|

503

|

72

|

694

|

100

|

|

2

|

0.35

|

40

|

407

|

59

|

548

|

79

|

752

|

109

| |

|

низкоалюминатный

ПЦ-400 завода “Комсомолец”

C3S — 62.7%

C2S — 16.4%

C3A — 3.4%

C4AF – 16.2%

|

0

(простой домол в воде)

|

0.33

|

45

|

206

|

38

|

414

|

76

|

542

|

100

|

|

2

|

0.33

|

35

|

364

|

67

|

501

|

92

|

651

|

120

| |

|

2

|

0.36

|

15

|

295

|

54

|

425

|

78

|

540

|

100

| |

Анализ таблицы 694-2 показывает, что домолотые в водной среде с добавками ускорителей высокоалюминатные цементы позволяют уже в первые сутки получить марочную прочность, а к 28-ми суткам значительно её превысить.

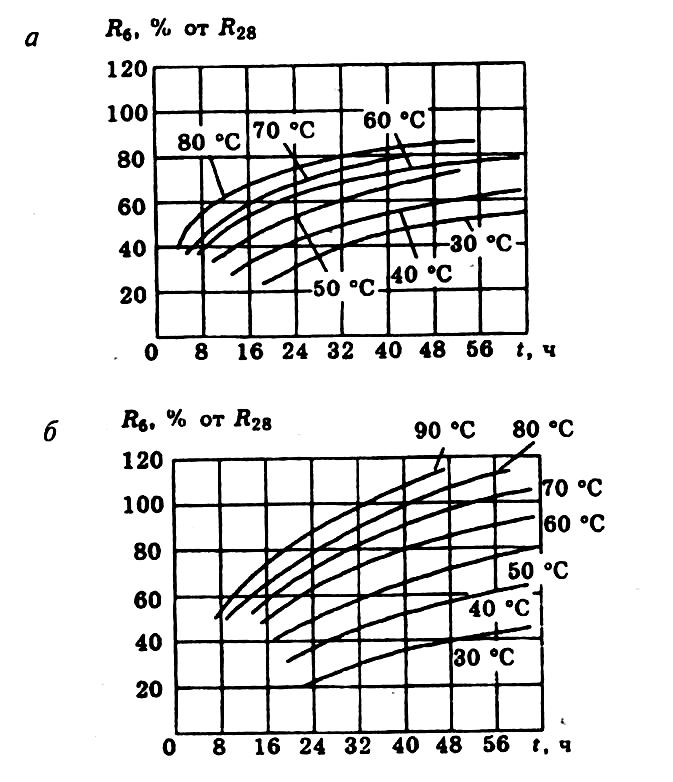

Применение бетонных смесей с малым В/Ц, использование быстротвердеющих цементов, домолотых цементов, а также применение ускорителей дают возможность в ряде случаев полностью отказаться от тепловой обработки бетонных изделий вообще. При этом все же нужно учитывать, что на интенсивность нарастания прочности быстротвердеющих бетонов на портландцементах с различным содержанием трехкальциевого алюмината и гипса существенно влияет и температура окружающей среды. С её понижением против нормальной на 2 – 12оС резко замедляется рост прочности бетона. Особенно в первые сутки твердения. В этой связи, для получения быстротвердеющих бетонов и в особенности пенобетонов, следует всячески стараться выдерживать изделия при температуре не ниже +20оС. А если, в силу погодных обстоятельств, пенобетон вызревает при пониженных температурах, можно воспользоваться простой зависимостью. В очень упрощенном виде она гласит: — Если принять суточную, к примеру, прочность бетона твердевшего при температуре +20оС за 100%, каждый градус ниже этой цифры дает снижение суточной прочности на 5%. Иными словами при температуре +10оС мы получим только половину суточной прочности достижимой при +20оС.

6.9.5 Ускорение твердения бетона и пенобетона путем предварительного разогрева бетонной смеси.

При производстве железобетонных элементов на полигонах, особенно при изготовлении массивных конструкций для промышленного строительства, в ряде случаев целесообразно применение т.н. “теплого” бетона. Оно позволяет организовать передвижные установки небольшой мощности для производства крупных железобетонных элементов без больших материальных затрат и в очень короткое время.

Сущность метода заключается в приготовлении теплой бетонной смеси и последующем сохранении тепла в бетоне в течение определенного времени после укладки его в форму.

В свое время ученые из ГДР провели специальные исследования по этому вопросу и установили оптимальные параметры применения теплого бетона при изготовлении сборных железобетонных конструкций. Основная цель применения теплого бетона — получение требуемой прочности в начальные сроки твердения.

По данным этих исследований, теплый бетон наиболее целесообразно получать путем нагревания заполнителей до 60 — 80°С, а в ряде случаев также и воды до +30°С. Температуру заполнителя устанавливают в зависимости от температуры наружного воздуха, температуры других составляющих смеси, а также возможных теплопотерь во время транспортирования.

Скорость нагрева заполнителей в значительной мере определяется их крупностью. Так, песок может быть нагрет до +60°С в среднем за 30 мин, фракции щебня 3 — 7 мм за 2 часа, а 7 — 15 мм — за 3 — 5 часов. Влажные заполнители нагреваются быстрее сухих.

Нагревают заполнители в сушильном барабане или в силосе. В качестве сушильных барабанов можно использовать конструкции, применяемые для нагревания щебня в дорожном строительстве. В силосах заполнители можно нагревать паром, поступающим туда через перфорированные трубы. Однако в этом случае влажность заполнителя будет неравномерной. Возможно также применение отопительных силосов. Однако сушильные барабаны имеют некоторые преимущества, так как заполнители в них нагреваются быстрее и равномернее. Кроме того, в них можно регулировать температуру нагрева. Для регулирования температуры бетона допускается также подогрев воды, однако, по результатам исследований, установлено, что её максимальная температура не должна превышать +30°С, а минимальная — +10°С. Для получения теплого бетона можно использовать портландцементы марок 400 и выше различного минералогического состава, а также шлакопортландцемент, содержащий не более 30% шлака. Процесс приготовления теплого бетона такой-же как и обычного. Перемешивать бетон рекомендуется в бетономешалках принудительного действия.

Для теплой бетонной смеси характерны сокращенные сроки схватывания. В связи с этим она должна быть уложена в формы и уплотнена в течение 30 мин с момента выхода из бетономешалки.

Как показали исследования, наиболее целесообразная температура бетонной смеси при выходе ее из бетономешалки +35 — 38° С. При нагреве до более высоких значений недобор прочности бетона, по сравнению с образцами нормального твердения, возрастает сильнее. Также значительно быстрее возрастает жесткость бетонной смеси, её уже не удается тщательно уплотнить, а это еще один фактор снижения марочной прочности. Если температура смеси значительно ниже +35°С, твердение бетона при этом ускоряется весьма незначительно. Поэтому такой его незначительный прогрев нельзя признать экономически оправданным.

Как показали опыты, применение теплого бетона эффективно лишь для малоподвижных и подвижных бетонных смесей при расходе цемента не менее 350 кг/м3. Исключительно из технологических соображений нельзя применять теплый бетон при изготовлении жестких бетонных смесей с низким водоцементным отношением (менее 0,35). Так, например, при нагреве до 40 — 45°С уже через 6 — 10 мин с момента приготовления бетонная смесь жесткостью 80 сек настолько теряет свою подвижность, что становится абсолютно непригодна для укладки.

Эффективность применения теплого бетона значительно повышается по мере увеличения активности цемента. Так, интенсивность твердения бетона на портландцементе марки 600 примерно на 30% больше, чем у бетона на портландцементе марки 400. Высокомарочные цементы не только высокоактивны, что уже само по себе обеспечивает более высокий темп твердения. Они выделяют также большое количество тепла, что приводит к повышению температуры бетона, способствующему ускорению темпа твердения бетона. Поэтому, чем выше марки цемента и больше расход его на кубометр бетона, тем выше эффект от применения теплого бетона. При расходе 400 — 700 кг/м3 высокомарочного портландцемента удается уже через 6 — 8 часов после укладки получить бетон с прочностью порядка 120 – 220 кг/см2, что вполне достаточно для распалубки и транспортирования сборных железобетонных элементов.

Сравнительный анализ нормального (+18оС) и теплого (+35оС) бетонов показывает, в возрасте 12 часов прочность теплого бетона на 80 — 100% выше, чем бетона нормального твердения. Однако уже через 1 — 3 суток прочность этих бетонов выравнивается, а в 28-суточном возрасте прочность теплого бетона примерно на 20% ниже, чем бетона нормального твердения. При нарушении технологии приготовления теплого бетона в ряде случаев недобор прочности может достигать 35%.

В связи с этим изделия из теплого бетона после распалубки должны подвергаться последующему увлажнению путем двух-трехкратного полива в течение первых суток водой при температуре не ниже +20°С. Зимой изделия из теплого бетона следует защищать от замерзания.

Эффективность применения теплого бетона в значительной степени определяется степенью сохранения в нем тепла на начальной стадии твердения. При этом, чем выше скорость охлаждения теплого бетона, тем более значителен недобор прочности к 28-суточному возрасту, по сравнению с бетоном нормального твердения.

Наибольший эффект дает выдерживание бетона в формах в течение 8 – 12 часов. Если опалубку снимают раньше, то бетон быстро охлаждается и приобретает невысокие значения прочности. При более поздних сроках распалубки теряется эффект от применения теплого бетона. Продолжительность твердения и его рекомендуемую температуру при этом отражает Таблица 695-1

Таблица 695-1

Рекомендуемые изменения температуры при твердении теплого бетона, в зависимости от времени выдержки.

|

Продолжительность твердения, часы

| |||||||||||||

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

| |

|

Рекомендуемая температура бетона, оС.

|

35

|

34

|

33

|

32

|

40

|

45

|

45

|

45

|

45

|

40

|

35

|

30

|

28

|

Для сохранения тепла целесообразно применять деревянные формы, обитые жестью, теплопроводность которых более низкая, чем металлических. Таблица 695-2 отражает разницу между температурой бетона в деревянной и стальной опалубках.

Таблица 695-2

Влияние материала опалубки на изменение температуры теплого бетона.

|

Вид материала опалубки

|

Температура в оС, в зависимости от продолжительность твердения в часах

| |||||||||

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

| ||

|

Температура образца

|

дерево

|

35.0

|

33.5

|

33.0

|

36

|

38.5

|

40.5

|

41.5

|

41.0

|

40.5

|

|

сталь

|

35.0

|

31.0

|

27.0

|

25.0

|

24.0

|

23.0

|

23.5

|

24.0

|

24.0

| |

|

Температура изделия

|

дерево

|

35.0

|

30.5

|

32.0

|

36.0

|

38.5

|

40.5

|

41.5

|

41.5

|

40

|

|

сталь

|

35.0

|

17.5

|

24.0

|

25.0

|

26.0

|

26.0

|

26.5

|

26.5

|

25.5

| |

Примечание: в качестве “образца” использованы кубики 20 х 20 х 20 см. Размерность “изделия” в первоисточнике не уточняется

Из этой таблицы 695-2 явственно видно, что при использовании металлических форм следует обязательно применять теплоизоляцию – иначе температура бетона резко снижается и теряется весь эффект его ускоренного твердения. Особенно ярко это выражается как раз не в лабораторных образцах, а в натурных изделиях – из-за такой, казалось бы, мелочи, становится невозможным воспроизвести замечательные лабораторные эксперименты в натурных условиях. В случае производства пенобетона требования не столь жесткие – все таки его теплопроводность намного ниже традиционных тяжелых бетонов. Но и в этом случае следует минимизировать теплопотери любыми доступными способами.

Чтобы минимизировать теплопотери бетона, следует использовать его в производстве массивных конструкций, так как потери тепла в этих изделиях меньше, чем в тонких и плоских конструкциях. Ориентировочной минимально допустимой толщиной стенки при изготовлении изделий по этому методу можно считать 0,2 м. Если же толщина изготовляемых элементов будет меньше указанной величины, то изделия в форме должны подвергаться дополнительному прогреву.

Проводились также опыты и по совмещению теплого бетона с последующим его пропариванием. По их результатам можно сделать вывод, что экономичные короткие режимы последующего пропаривания уже мало отражаются на том прочностном потенциале, который дает разогретый бетон. При традиционном “длинном” пропаривании теряется смысл в предварительном разогреве бетона. Итог – нужно применять, что либо одно: или предварительный разогрев бетона с максимально возможным теплосохранением, или традиционные режимы ТВО.

Рассматривая т.н. “теплые бетоны” или бетоны, подвергаемые форсированному нагреву или саморазогреву следует обязательно отметить, что форсированная гидратация бездобавочных цементов чревата спадом марочной 28-суточной прочности. Объясняется это тем, что при повышенных температурах происходит слишком быстрое образование кристаллических сростков и коллоидных оболочек новообразований. Эти оболочки мешают дальнейшему углублению процессов гидратации минералов клинкера. Для устранения этого нежелательного явления следует обязательно предусмотреть введение в бетон активных кремнеземистых добавок – доменных шлаков, золы-уноса, и т.д. способных “поставлять” свободные гидроокиси кальция в систему, и тем самым нормализовать нежелательные процессы. В качестве самостоятельной или дополнительной меры можно применять и введение в бетон свободной гидроокиси кальция извне – в форме молотой извести, например.

Ускорители набора прочности бетона в Москве и в Казани

Ускоритель твердения бетона – комплексная добавка, выпускаемая в разных составах и разных марок, которая относится к суперпластификаторам и ускорителям набора прочности, обычно, это водные растворы хлористых солей (например, хлористого кальция, натрия и др.) Они оказывают воздействие на бетонную смесь, активируя процесс гидратации клинкера, что ведет к более быстрому затвердеванию бетона.

Реламикс

Ускоритель набора прочности и суперпластификатор на основе смеси неорганических и органических солей натрия. Ускоритель применяется в технологии получения товарных бетонов и ЖБИ, к которым предъявляются высокие требования к ранней прочности бетона.

ПОДРОБНОЕ ОПИСАНИЕ PDF

Реламикс-М

Нафталинформальдегидный суперпластификатор и ускоритель набора прочности для бетонов и строительных растворов. Применяется для сборного железобетона, а также для товарных бетонов, изготавливаемых из бетонных смесей в гражданском, промышленном, транспортном и дорожном строительстве.

ПОДРОБНОЕ ОПИСАНИЕ PDF

Реламикс Торкрет

Не содержащий щелочей ускоритель схватывания на основе сульфата алюминия, используемый в качестве ускорителя схватывания для бетонов, наносимых методом торкретирования (набрызга). В зависимости от области применения добавку подразделяют на тип 1 и тип 2.

ПОДРОБНОЕ ОПИСАНИЕ PDF

Реламикс ПК

Суперпластификатор и ускоритель твердения бетона на основе полиоксиэтиленовых производных полиметакриловой кислоты.

ПОДРОБНОЕ ОПИСАНИЕ PDF

Экомикс

Пластифицирующая добавка с эффектом ускорения твердения на основе смеси лигносульфонатов и комплексного органического ускорителя. Добавка применяется в технологии получения товарных бетонов и ЖБИ, к которым предъявляются повышенные требования к ранней прочности бетона.

ПОДРОБНОЕ ОПИСАНИЕ PDF

Реламикс СЛ

Пластификатор и ускоритель твердения, представляет собой смесь поверхностно-активных натриевых солей и неорганических солей натрия и калия. Область применения: производство сборных изделий и конструкций из тяжелого и мелкозернистого бетона различного назначения; изготовление конструкций монолитных сооружений с высокими требованиями к распалубочной прочности; производство легких бетонов, в том числе ячеистых; приготовление строительных растворов; изготовление жестких и малоподвижных смесей.

ПОДРОБНОЕ ОПИСАНИЕ PDF

Реламикс-М2

Ускоритель и суперпластификатор. Представляет собой смесь нафталинсульфонатов и органического ускорителя.

ПОДРОБНОЕ ОПИСАНИЕ PDF

Добавки для ускорения схватывания и твердения бетона, зачем нужны добавки и как действуют ускорители набора прочности

Содержание статьи:

Известно, что бетонные раствор набирает свою прочность в течение 28 дней после заливки, а наибольшую – в первые две недели. Но если нет возможности выжидать это время, неужели стоит жертвовать прочностными характеристиками и терять полезные свойства. Наличие добавок-ускорителей помогают сократить длительность процесса схватывания и ускорить набор прочности состава. Это необходимо, к примеру, при отрицательных температурах во время заливки или при поэтапной заливке для быстрого схватывания нижнего слоя.

Механизм воздействия ускорителей

Добавки-ускорители твердения бетона действуют за счёт понижения растворимости выделяющегося при гидратации цемента. Происходит гидратация клинкерных минералов и появляется большое количество новообразований в цементном камне. Отсюда увеличение прочности состава с ускорителями именно в первые 2-7 суток относительно бетона без присутствия добавок.

Действие и эффект от ускоряющих добавок для бетона

Ускоритель набора прочности помимо основной своей задачи выполняет ряд второстепенных, но не менее важных для сохранения и оптимизации свойств смеси. Это прямые и сопутствующие эффекты, сопровождаемые непосредственным воздействием ускорителей:

- Морозостойкость достигает 300 циклов после полного затвердевания

- Увеличивается в три раза водонепроницаемость вследствие уплотнения структуры

- Повышается подвижность и удобоукладываемость смеси, а значит формовочные свойства

- Сам процесс набора прочности ускоряется на 80%

Познакомимся конкретнее с веществами, используемые в ускоряющих добавках для бетона.

Виды используемых ускорителей и механизм их действия

В основном в производстве применяются следующие ускоряющие добавки:

- сульфат натрия (белый порошок с содержанием вещества не менее 99,6 %, один из самых распространённых элементов заполнителей)

- хлористый кальций (содержание вещества в добавках не менее 90%, производится в виде белого порошка в гранулах с упаковкой в металлических барабанах)

- поташ (поставляется в мешках по 50 кг , именуется также как кальцинированный и технический углекислый газ)

- тринатрийфосфат (используется при высоких температурах 30-50 С, однако достаточно малого количества вещества для обеспечения свойств ускорителя)

Ограничения на использование ускорителей для бетона

Существует ряд условий, при которых ускорители не работают, или оказывают отрицательные воздействия на материал. Во-первых их нельзя использовать с арматурой, так как они содержат химические элементы, вступающие в связь с металлом. Во-вторых эти добавки могут использоваться только отдельно от других и не комбинируются с остальными. Они имеют жидкую или порошковую форму и равномерно распределяются по составу во время смешивания. В-третьих, необходимо тщательно соблюдать дозировку той или иной добавки для достижения оптимальных показателей. При пересечении рубежа дозировки, добавки могут повлиять на характеристики и свойства смеси в отрицательную сторону, хотя необходимо избегать любых отклонений от нормы характеристик бетонной смеси.

Использование ускоряющих добавок в бетон избавляет от массы хлопот и позволяет проводить строительные работы в рекордно короткие сроки даже при неблагоприятных условиях заливки и укладки.

«Кальций хлористый» — Бесцветный ускоритель набора прочности бетона

Как ускорить схватывание бетона?

При нормальной влажности твердение бетона до марочной прочности достигается в течение 28 суток. В некоторых случаях при работе с бетонными и железобетонными конструкциями возникает необходимость в ускорении этого срока. К ускорению процесса твердения прибегают также в условиях бетонирования при низкой температуре.

Ускорение схватывания бетона осуществляется двумя основными способами:

● Внесением химических добавок, которые ускоряют время гидратации цемента и сокращают продолжительность технологического цикла — ускорителя твердения бетона Кальций хлористый.

● Изотермическим обогревом бетона, который позволяет максимально ускорить процесс бетонирования. Прогрев производят контактным способом, применяя щитовую или туннельную опалубку.

Оптимизация срока твердения с помощью ускорителя твердения Кальций хлористый предоставляет ощутимые преимущества, в числе которых:

— Сокращение времени на бетонирование за счет увеличения скорости, необходимой для достижения прочности;

— Снижение продолжительности прогрева в два раза;

— Уменьшение расхода цемента на 10-15 процентов.

Ускоритель твердения Кальций хлористый при использовании в соотношении 2% от массы цемента позволяет достичь существенных результатов:

● сократить потребление цемента на 10%, не изменяя прочности;

● уменьшить время схватывания в 3 раза;

● сократить в 3 раза оборачиваемость форм;

● увеличить поверхностную прочность в 1,5 раза;

● предотвратить появление сколов, улучшая товарный вид;

● повысить предельную прочность на 10%;

● реанимировать лежалые цементы.

Как применяют добавку?

Ускоритель твердения добавляется в виде раствора в смеситель к воде, предназначенной для смешивания. Рекомендуется добавлять кальций хлористый в воду, а не наоборот. Не стоит превышать рекомендуемую норму добавки.

Зачем добавлять в бетон ускоряющие добавки

Ускорители — один из самых популярных видов химических добавок. Подобно водоредукторам, замедлителям схватывания и пластификаторам, при добавлении в бетонную смесь непосредственно перед или во время смешивания.

Чтобы увеличить заданное время замеса бетона, нажмите на акселератор.

Подобно разбавителям воды, замедлителям схватывания и пластификаторам, ускорители являются одним из самых популярных видов химических добавок, добавляемых в бетонную смесь непосредственно перед или во время смешивания.Ускорители ускоряют схватывание бетона, что также называется увеличением скорости гидратации. В то же время они способствуют развитию прочности, поэтому это происходит раньше в установленное время плиты.

Если подрядчик использует ускоритель, велика вероятность, что погода будет зимней. Ускорители противодействуют влиянию холода, что замедляет процесс отверждения и схватывания.

Но ускорители предназначены не только для холодной погоды. Подрядчик может использовать его в любое время, когда процесс отверждения требует ускорения.Примесь может позволить бетонщику раньше снимать формы, раньше попадать на бетонную поверхность для отделки, а иногда даже раньше накладывать на нее нагрузки, например, при переключении пешеходов для выполнения ямочного ремонта.

«Декоративные ребята летом будут использовать ускорители. Это помогает контролировать процесс при штамповке », — говорит Терри Коллинз, инженер по бетонным конструкциям из Portland Cement Association.

Если ускоритель добавлен в бетон на одной половине заливки, подрядчик может начать штамповать с этой стороны, перейти на другую сторону и получить относительно постоянный уровень удобоукладываемости на всем протяжении.По словам Габриэля Охеда, президента производителя добавок для бетона Fritz-Pak Corp., декоративные подрядчики уже несколько лет используют замедляющие добавки для достижения этого эффекта, и ускорители могут проделать более или менее тот же трюк.

Поскольку ускорители сокращают время схватывания, они могут снизить затраты на рабочую силу, говорит Охеда. По словам Охеды, они также могут ускорить время, необходимое для ремонта интерьера, например, монолитной столешницы. «Вы же не хотите, чтобы люди ждали семь, 10 или 15 дней, не имея возможности пользоваться своей кухней», — говорит он.

И хотя они стоят немного дороже, ускорители все же могут быть более выгодной сделкой, чем, скажем, природный газ. «Если вы не ускоряетесь и у вас короткое время набора, другой вариант — нагрев», — говорит Охеда. «Тепло сейчас дороже из-за потребления энергии. Возможно, дешевле будет использовать ускорители, чем отапливать здание ».

Хлорид кальция за и против

Ряд химических веществ квалифицируются как ускорители, но наиболее распространенным является хлорид кальция. Это дешево, доступно в большом количестве и легко доступно у крупных химических компаний.

Однако, хотя хлорид кальция может быть дешевым фаворитом для бетона в целом, он не обязательно лучший вариант для декоративного бетона.

Согласно отчету Федерального управления шоссейных дорог, хлорид кальция немного увеличивает удобоукладываемость и снижает количество воды, необходимой для достижения заданной осадки смеси. Он сокращает время начального и конечного схватывания и улучшает прочность бетона на сжатие и изгиб в раннем возрасте.

Руководства, опубликованные Портлендской цементной ассоциацией, перечисляют цветной бетон среди работ, в которых хлорид кальция «следует использовать с осторожностью.В инструкциях также говорится, что плиты, предназначенные для получения металлической отделки методом сухого встряхивания, не должны содержать хлорид кальция или добавки, содержащие растворимые хлориды, а также большинство плит не должны заливаться в жаркую погоду.

Подрядчикам по декоративному бетону не рекомендуется использовать хлорид кальция, говорит Коллинз из PCA. Он может препятствовать реакции кислотного пятна с цементом в бетоне. И это увеличивает возможность высолов. Это несущественные проблемы с обычными бетонными плитами, но с декоративными работами они могут быть неприятными.

Большинство людей видят на тротуаре немного белого порошка, сметают его и забывают о нем », — говорит Коллинз. «Но они видят немного белого порошка на декоративном бетоне и склонны полагать, что миру приходит конец, с этим что-то не так».

Чрезмерное количество хлорида кальция может вызвать быстрое затвердевание и усадку во время высыхания, создавая трещины на затвердевшей поверхности. Хлорид кальция может способствовать коррозии стальной арматуры и увеличивать вероятность образования накипи.

Пожалуй, больше всего беспокоит подрядчиков по декоративному оформлению, потому что хлорид кальция может затемнить их плиты. Химикат гигроскопичен. Подобно тому, как поваренная соль плохо впитывает воду из воздуха, хлорид кальция буквально разжижается. «Если вы положите ее на стол и вернетесь утром, это будет вся вода», — говорит Охеда.

По сути, хлорид кальция может сделать бетон темнее, — говорит Охеда. Скажем, цветная плита с хлоридом кальция наполовину находится в тени, наполовину на солнце.Дождь или влага дольше задерживаются на тени, втягиваются в плиту хлоридом кальция и делают эту часть темнее. Он признает, что это изменение не будет значительным, но «этого все же достаточно, чтобы различить цвет между затененной областью и солнечной областью».

Способность хлорида кальция к окислению может также изменить оттенок цветов и пигментов на основе оксида железа, говорит он.

Подрядчики могут принять меры для минимизации растрескивания, вызванного усадкой хлорида кальция, говорит Тим Ризон, президент Chargar Corp., производитель бетонных и кирпичных изделий. «Вы можете попытаться сохранить поверхность влажной и влажной во время процесса отверждения. Это может немного помочь ».

Reason также преуменьшает опасения, что хлорид кальция может способствовать коррозии арматурной стали, отмечая, что, даже если бы это произошло, коррозия потребовала бы много времени, чтобы стать реальной проблемой. «Проблема коррозии — это то, о чем они говорят уже сто лет, но я не знаю, доказали ли они это определенно», — говорит он. «Это может.Но сколько времени это займет? Не то чтобы через год или около того оно ухудшилось.

Альтернативы

В любом случае подрядчики, которые хотят ускорить производство бетона, не обязаны использовать хлорид кальция. Есть альтернативы. «Хотя хлорид кальция является эффективным и экономичным ускорителем, проблема, связанная с коррозией, ограничила его использование и заставила инженеров искать другие варианты, в основном нехлоридные ускоряющие добавки», — говорится в отчете FHA.

Тиоцианат натрия, триэтаноламин и формиат, нитрат и нитрит кальция относятся к числу «нехлоридов», которые успешно применялись для ускорения схватывания бетона.

Есть четыре самых распространенных:

- Формиат кальция: в основном используется в виде порошка для таких материалов, как сухая кирпичная кладка и штукатурка. Для достижения того же эффекта может потребоваться немного больше материала на фунт, чем хлорид кальция, и он может реагировать с некоторыми цементными композициями, чтобы изменить развитие прочности на сжатие. Его нельзя использовать в высококонцентрированном растворе.

- Триэтаноламин: Описан в отчете FHA как «маслянистая водорастворимая жидкость с рыбным запахом.«Он очень чувствителен к дозе, и если его использовать слишком много, он действует как замедлитель. К тому же он очень токсичен.

- Нитрит кальция: более токсичен, чем нитраты кальция (хотя токсичность не представляет особой проблемы, если что-то внедрено в бетонную смесь). Предотвращает коррозию.

- Нитрат кальция: более растворим в воде, чем формиат кальция. Нитраты и нитриты подпадают под экологическую категорию «удобрений» и контролируются в соответствии с Инвентаризацией выбросов токсичных веществ Агентства по охране окружающей среды.

Ускорители обычно добавляются на уровне производителя, и у многих производителей точный химический состав будет строго соблюдаться, отмечает Охеда. «Мы используем формиат кальция в качестве основы, но мы добавляем другие материалы, чтобы повысить эффективность рецептуры. Это проприетарно «.

Опять же, ни одна из этих альтернативных добавок не стоит так дешево, как хлорид кальция. «Хлорид кальция — самый дешевый из всех материалов», — говорит Охеда. «Это основная причина, по которой люди не будут использовать нехлоридные ускорители.”

Конечно, у подрядчиков по декоративному бетону есть и другие методы ускорения бетона, помимо добавления ускорителя. Подойдет цемент, обеспечивающий высокую раннюю прочность. То же самое и с добавлением водоредуктора, отверждением при более высоких температурах и снижением водоцементного отношения за счет добавления большего количества цемента в бетон.

«Очень часто специалисты по декоративному бетону просто увеличивают содержание цемента на 100 фунтов и просто прекращают работу», — говорит Коллинз. «Это будет иметь такой же эффект.”

Есть еще вопросы о вашем проекте?

Material Matters: Accelerators — NPCA

Ускорители могут помочь сборщикам готовых изделий быстрее обрабатывать формы. (Фотография предоставлена Euclid Chemical)

Персонал NPCA и Дебби Снайдерман

Гидратация цемента зависит от температуры и времени.Чем выше температура, тем быстрее происходит реакция. По прошествии времени сила продолжает расти, даже за пределами первоначального набора, поскольку реакции гидратации продолжаются. Ускорители действуют как катализаторы реакций гидратации.

Основы ускорителя

Основная причина использования ускорителей — достижение раннего набора силы и раннего схватывания. Как только вода вступает в контакт с вяжущими материалами, начинаются реакции гидратации. Аналогичным образом, большинство ускорителей также начинают работать вскоре после их добавления в бетонную смесь.В период бездействия, когда свежий бетон пластичен и его можно обрабатывать, до первоначального схватывания действие ускорителей схватывания может длиться от 10 минут в горячей смеси до 2 часов в холодной смеси. В течение периода схватывания, после первоначального схватывания, но перед окончательным схватыванием, ускорители могут обеспечить быстрое затвердевание в течение 10-12 часов, особенно при нагревании. Наконец, во время периода затвердевания увеличение силы обычно происходит очень медленно и может занять много часов. Однако в некоторых случаях мгновенное схватывание или быстрое затвердевание, сопровождающееся чрезмерным тепловыделением, может происходить из-за недостаточного количества гипса в цементе.Также возможна ложная установка, которая предполагает быстрое схватывание и очень небольшое тепловыделение.

Как правило, ускорители представляют собой специальные смеси химикатов, которые делают именно то, что хочет производитель сборного железобетона, с конкретным используемым цементом. Некоторые из них обладают ускоряющими и водовосстанавливающими свойствами (химические добавки ASTM C494, тип E), а некоторые являются только ускорителями (химические добавки ASTM C494, тип C). Некоторые даже помогают улучшить удобоукладываемость бетона, а другие помогают повысить коррозионную стойкость. Один из способов, которым производители классифицируют ускорители, основан на материалах, из которых они изготовлены.Кетан Сомпура, директор по технологиям бетона, а также менеджер по добавкам и волокнистым продуктам компании Sika, сказал, что существует четыре типа ускорителей; растворимые неорганические соли, растворимые органические соединения, быстросхватывающиеся добавки и различные твердые материалы. Компании по производству добавок могут комбинировать несколько видов сырья из всех этих категорий.

Есть несколько растворимых неорганических солей, используемых в ускорителях. Самый эффективный — хлористый кальций. Хлориды являются наиболее экономичными ускорителями и хорошо работают.Однако хлориды способствуют коррозии стали, поэтому они не используются в железобетоне. Другие неорганические соли вместо хлоридов содержат нитраты, нитриты и тиоцианаты. Эти ускорители немного дороже и могут использоваться со стальной арматурой. В растворимых органических ускорителях используются триэтаноламины и кальций. Ускорители быстрого схватывания обычно не используются в производстве сборных железобетонных изделий или готовых смесей, поскольку они вызывают такую быструю потерю пластичности и технологичности. В других ускорителях могут использоваться такие соединения, как силикаты и карбонаты.

«Обычно ускорители представляют собой смесь органических и неорганических материалов», — сказал Сомпура. «У каждого вида сырья разное время реакции. Один может 30-60 минут ничего не делать, а другой будет.

«Производители комбинируют их в различных соотношениях и адаптируют время запуска и остановки, прежде чем они отреагируют и предоставят результаты, чтобы они подходили для сборных железобетонных изделий».

Ускорители более эффективны при низких температурах. (Фотография предоставлена Euclid Chemical)

Как ускорители работают в бетоне

Ускорители Set работают как катализатор реакций гидратации.Продукты реакций гидратации непрерывно накапливаются, и реакции продолжаются до тех пор, пока не будет исчерпан весь цемент или вся вода в смеси. Однако продукты реакций гидратации также могут окружать негидратированные частицы цемента и создавать барьер для контакта непрореагировавшего цемента с водой. Ускорители на основе хлоридов и солей ослабляют барьер, создаваемый этими продуктами, и позволяют некоторым соединениям в цементе гидратироваться, ускоряя процесс гидратации.Ускорители, содержащие триэтаноламины, действуют на другое соединение в цементе и увеличивают скорость реакции с этим соединением. Триэтаноламины также могут способствовать образованию эттрингита.

«Большинство ускорителей вступают в реакцию с трикальцийсиликатом, основным компонентом цемента», — сказал Сомпура. «Обычно ускорители не работают с дикальциевым силикатом, и только некоторые из ускорителей работают с трикальциевым алюминатом, чтобы они очень быстро схватывались».

Что важного в ускорителях

Хотя все ускорители изначально представляют собой порошки, большинство из них поставляется в жидкой форме, поскольку их легче дозировать и равномерно интегрировать в бетон.Поставщики добавок поставляют сухие формы в мешках меньшим производителям сборного железобетона, которые не используют большие объемы, не имеют дозаторов жидкости и систем дозирования, находятся в удаленных местах или не получают еженедельные поставки. Однако некоторые ускорители необходимо отправлять в жидкой форме, поскольку они были бы слишком опасны в виде порошков.