Как укрепить бетонный пол. Основные способы и материалы.

Бетонные полы отличаются высокой прочностью, долговечностью, неприхотливостью, доступной ценой. Но при этом они имеют и слабые стороны. Самой очевидной из них является склонность к разрушению верхнего слоя. На поверхности бетонного пола со временем появляются трещины, выбоины и сколы. Чтобы предотвратить этот процесс, используют различные технологии укрепления бетона.

Основные способы укрепления бетонного пола

Укрепление бетонных полов предотвращает их дальнейшее разрушение и возвращает им прежние эксплуатационные свойства. Существуют разные технологии укрепления бетона. Конкретный метод выбирают в зависимости от состояния и возраста пола.

В настоящее время для укрепления бетонного пола чаще всего используют:

- шлифовку;

- топпинг;

- специальные пропитки.

Если же бетонная стяжка изготавливается с добавлением гранитной или мраморной крошки, то после шлифовки пол приобретет еще и красивый, фактурный рисунок.

Топпинг – относительно несложная и экономичная технология, позволяющая получить высокопрочные, беспыльные полы. Поверхность бетона после нанесения топпинга становится в 5 раз более износостойкой и в 2-4 раза более ударопрочной. Полы с топпингом рекомендуется применять в производственных цехах, где работает тяжелая погрузочная техника, в торговых комплексах, в гаражах и на парковках. Но такие полы не подходят для помещений, где возможен разлив химических реагентов.

Для помещений с повышенной влажностью больше подходят специальные пропитки, уплотняющие структуру бетона. Они проникают глубоко внутрь бетона, создавая при этом эффект герметизации и уплотнения материала. Пропитки широко применяются для укрепления старых и слабых стяжек, поскольку позволяют в несколько раз повысить их прочность и устойчивость к абразивным нагрузкам.

Шлифовка бетона

Поверхностный слой бетонного пола не отличается высокой прочностью, поэтому при воздействии на него механических нагрузок, перепадов температуры и влажности он начинает крошиться, что приводит к сокращению срока эксплуатации пола. Кроме того, процесс созревания бетона всегда сопровождается выходом цементного молочка на поверхность. Это молочко образует при застывании крайне непрочный слой, который зачастую становится основным источником образования цементной пыли. Чтобы предотвратить пылеобразование, необходимо удалить верхний слабый слой бетона и обнажить более прочную поверхность. Для этого используют шлифовку бетонного пола.

Кроме того, процесс созревания бетона всегда сопровождается выходом цементного молочка на поверхность. Это молочко образует при застывании крайне непрочный слой, который зачастую становится основным источником образования цементной пыли. Чтобы предотвратить пылеобразование, необходимо удалить верхний слабый слой бетона и обнажить более прочную поверхность. Для этого используют шлифовку бетонного пола.

Шлифованные полы обладают целым рядом положительных качеств:

- высокой прочностью и износостойкостью. Полы после шлифовки хорошо переносят любые повышенные нагрузки;

- химической инертностью. Шлифованные полы приобретают устойчивость к различным техническим жидкостям и химическим растворам;

- беспыльностью, гигиеничностью. Бетонный пол после шлифовки перестает пылить, поэтому уход за ним облегчается;

- декоративностью. После шлифовки и последующей полировки бетонные полы становятся эстетически привлекательными и могут использоваться не только в производственных, но и в жилых помещениях.

Существуют разные технологии устройства полированного бетонного покрытия, поэтому они могут состоять из различного количества этапов. Количество этих этапов зависит от многих факторов, среди которых и исходное состояние бетонного пола, и условия проведения данного процесса, и вид используемого инструмента.

В любом случае процесс включает следующие основные этапы:

- подготовительные работы. На этом этапе бетонное основание очищается от мусора и пыли. При наличии какого-либо напольного покрытия его необходимо демонтировать, а поверхность максимально выровнять. Дальше следует заделать все имеющиеся трещины и сколы;

- после подготовительных работ выполняют грубую шлифовку бетонной поверхности. Для этого используют алмазный инструмент зернистостью 80 Grit;

- после черновой шлифовки на бетон наносят пропитку для упрочнения его поверхности;

- после того, как пропитка высохнет, выполняют чистовую шлифовку, используя инструмент зернистостью от 150 до 400 Grit

- на следующем этапе проводится полировка пола.

Его поверхность доводится до идеального состояния с помощью последовательного применения мелкозернистого инструмента, начиная с 1000 и заканчивая 3000 Grit;

Его поверхность доводится до идеального состояния с помощью последовательного применения мелкозернистого инструмента, начиная с 1000 и заканчивая 3000 Grit; - поверхность пола после полировки очищают от пыли и покрывают несколькими слоями полиуретанового лака.

Шлифовка может выступать в качестве самостоятельной процедуры для укрепления бетонного пола или как подготовительный этап перед нанесением укрепляющих составов, поскольку она повышает адгезию бетонной поверхности к любым строительным смесям и растворам.

Шлифовку применяют как для свежеуложенных полов, так и для старых оснований.

Первый проход по свежеуложенному полу делают не раньше, чем через 6-7 дней после заливки бетонной смеси. Это необходимо для того, чтобы снять слой цементного молочка и открыть для лучшего созревания более прочный слой. Финишное шлифование выполняют не ранее, чем через месяц, то есть, после полного созревания бетона.

Перед шлифовкой старого бетонного основания, оценивают сначала его готовность к этой процедуре. Недопустимы «слабые» участки – рыхлость, отслоения, крошение. При наличии таких дефектов необходимо провести ремонтные работы, используя эпоксидные составы.

Более подробно про ремонт эпоксидной мастикой рассказано в статье Устранение дефектов бетонного пола с помощью эпоксидной мастики

В том случае, когда повреждения занимают более 30% площади пола, заливают новую стяжку.

О других способах ремонта бетонного пола рассказано в статье Основные методы ремонта бетонного пола

Преимущества укрепления топпингом

Технология укрепления бетонного пола с помощью специальных сухих смесей (топпингов) отлично зарекомендовала себя при использовании на различных объектах, поэтому пользуется сейчас большой популярностью. Топпинг может применяться для укрепления бетонной поверхности, которая в дальнейшем будет эксплуатироваться самостоятельно или для упрочнения основания под любое другое напольное покрытие. Данная технология предполагает нанесение специальной сухой смеси на свежезалитый бетонный бетон и последующую ее затирку с помощью затирочной машины. Заглаживающие лопасти этой машины вдавливают топпинг в твердеющий бетон. При этом формируется упрочненный поверхностный слой.

Данная технология предполагает нанесение специальной сухой смеси на свежезалитый бетонный бетон и последующую ее затирку с помощью затирочной машины. Заглаживающие лопасти этой машины вдавливают топпинг в твердеющий бетон. При этом формируется упрочненный поверхностный слой.

Бетонные полы после укрепления топпингом приобретают следующие преимущества:

- высокая прочность. После топпинга бетон марки М400 приобретает прочность, равную марке М800;

- укрепленная поверхность приобретает лучшие эксплуатационные характеристики, а уход за ней становится более легким;

- бетонные полы с топпингом перестают пылить и приобретают высокую стойкость к воздействию абразивов;

- обработанный бетон приобретает антистатические свойства;

- с помощью топпинга можно улучшить декоративность бетонного пола, придав ему разнообразную фактуру: зернистую, гладкую, зеркальную.

Основные технические параметры полов с топпингом определяются компонентами втираемой смеси. В состав этой смеси входит цемент, минеральные пигменты и наполнители.

Величину фракций наполнителя выбирают в зависимости от вида бетона, используемого для заливки пола. При выборе необходимо помнить, что любой наполнитель мелкой фракции имеет наименьшее сцепление с бетонным основанием, поэтому вероятность отслаивания такого топпинга значительно выше.

Использование более крупной фракции придает полу повышенную прочность, но сильно снижает пластичность смеси.

В зависимости от вида наполнителя смеси делятся на:

- кварцевые;

- корундовые;

- металлизированные.

Кварцевые смеси

Эксплуатационные и технические свойства кварцевых упрочнителей позволяют использовать их для полов, подверженных нагрузкам износа средней степени. С помощью кварцевых топпингов укрепляют полы в магазинах, административных зданиях, на складах и в гаражах с невысокими нагрузками.

О бетонных полах на различных объектах рассказано в статьях ниже

Бетонный пол магазинах и торговых центрах

Шлифованные полы для склада

Полированный бетонный пол на парковках и в гаражах

Использование кварцевого песка в качестве наполнителя позволяет увеличить прочность бетонного пола в полтора раза. Основное достоинство кварцевого топпинга – доступная цена.

Корундовый топпинг

Корундовые упрочнители используют в том случае, когда необходимо создать особо устойчивый бетонный пол, подвергаемый высоким нагрузкам. Полы, укрепленные корундовой смесью, могут ежедневно подвергаться повышенным абразивным и ударным нагрузкам, но при этом на них все равно не появятся трещины и прочие повреждения.

Особую прочность полам придает корундовая крошка, используемая в качестве одного из компонентов упрочняющей смеси. С помощью корундового топпинга прочность бетонного пола можно увеличить в 1,7 раза. Но по сравнению с кварцевой смесью корундовая является более дорогостоящей. Разница в цене составляет примерно 20-30%.

Металлизированный топпинг

В качестве наполнителя для данного топпинга используют металлическую стружку, которая придает ему особую прочность. Металлизированный топпинг рекомендуется использовать для полов, испытывающих повышенные нагрузки. Это могут быть полы в цехах тех промышленных предприятий, на которых используются тяжелые погрузчики или в гаражах, предназначенных для тяжелой техники.

Но следует учитывать, что металлизированные смеси нельзя использовать в помещениях с повышенной влажностью, поскольку пол с таким топпингом быстро придет в негодность из-за поржавевшей металлической составляющей. Стяжка для пола под металлический топпинг должна быть отлита из бетона маркой не ниже М300. В противном случае бетонное основание быстро растрескается.

Более подробно о технологии нанесения топинга рассказано в статье Технология нанесения топпинга

Укрепление бетона при помощи пропиток

Пропитки для бетона являются одним из самых распространенных способов укрепления бетонных полов. Они представляют собой жидкий состав на органической или неорганической основе. Неорганические пропитки называются флюатами. После нанесения они вступают в химическую реакцию с компонентами бетона. В результате этой реакции на поверхности бетона образуется прочная защитная пленка из химически неактивных соединений.

Они представляют собой жидкий состав на органической или неорганической основе. Неорганические пропитки называются флюатами. После нанесения они вступают в химическую реакцию с компонентами бетона. В результате этой реакции на поверхности бетона образуется прочная защитная пленка из химически неактивных соединений.

Органические (полимерные) пропитки считаются более эффективным материалом для укрепления бетона. При их использовании поры верхнего слоя бетона заполняются полимером, поэтому он модифицируется в бетонополимер с улучшенными прочностными характеристиками. Причем степень полученной прочности во многом будет зависеть от того, насколько глубоко полимерный состав проник в бетонную толщу.

В отличие от топпинга пропитки следует наносить на бетон не раньше, чем через 10-15 дней после его заливки. Поверхность пола перед нанесением пропитки необходимо тщательно очистить и отшлифовать, чтобы снять слой цементного молочка.

Основные виды пропиток для бетона

Все имеющиеся на сегодня укрепляющие пропитки делятся на:

- пропиточные составы-флюаты;

- полиуретановые;

- глубокого проникновения.

На данный момент наиболее востребованными являются полиуретановые пропитки. Высокий спрос на пропитки данного вида объясняется тем, что они позволяют не только укрепить бетон, но и создать ему добавочную герметичность, защищенность от пыли, увеличить невосприимчивость к температурным перепадам и различным химикатам. Глубина укрепляющего слоя при этом достигает порядка 3 мм.

Основное ограничение на применение полиуретановой пропитки накладывает влажность бетона: она должна составлять не более 5%.

В том случае, когда требуется максимально укрепить бетонное покрытие, используют пропитки глубокого проникновения. Эти составы придают бетонным полам технические характеристики, идентичные тем, которые они приобретают с помощью материалов первой группы, но только последние могут использоваться и в помещениях с повышенной влажностью.

В результате обработки пропитками глубокого проникновения укрепляющий слой составляет 5 мм.

Пропиточные составы-флюаты являются наиболее дешевыми материалами для укрепления бетона. С их помощью можно усилить бетонное основание, как минимум, на 50%. Основное достоинство применения флюатов – невысокая стоимость.

В зависимости от способа действия различают пленочные и проникающие пропитки.

- Первые образуют на поверхности пола защитный слой, но не укрепляют рыхлых оснований.

- Проникающие, напротив, вступают в реакцию с бетоном и скрепляют неустойчивые поверхности.

Проникающие составы могут использоваться при низких температурах. Их основное преимущество – относительная экономия: пленочные пропитки необходимо периодически обновлять, а проникающие наносятся один раз.

Но следует заметить, что применение проникающих пропиток бесполезно на стяжках из низких марок бетона и на цементно-песчаных основаниях. Эти упрочнители в данной ситуации не дадут нужного эффекта. По этой причине более востребованными являются пленочные составы.

Пленочные укрепляющие составы делятся на:

- акриловые пленочные покрытия, которые используются для защиты бетонных полов, эксплуатируемых с легкой и средней степенью нагрузки. Полы, пропитанные акриловыми составами, могут эксплуатироваться без ремонта не больше 3 лет. По истечении этого срока слой необходимо обновлять. Главные преимущества акриловых пропиток – относительная дешевизна и простота нанесения;

- эпоксидные пропитки позволяют защитить бетонный пол от сильных абразивных и химических нагрузок, а также герметизировать достаточно рыхлую поверхность;

- полиуретановые смеси применяются при максимальных нагрузках на бетонный пол. Эти составы обеспечивают оптимальную защиту во влажных помещениях и позволяют продлить время эксплуатации пола в 4-5 раз.

О технологиях нанесения пропиток рассказано в статье Технология нанесения пропиток с целью укрепления бетонного пола

Укрепление и упрочнение бетона — ремонт бетонной стяжки пола

Для устройства промышленных полов используются бетонные стяжки, структура которых отличается пористостью, что порождает высокую пропускную способность. Если не принимать специальных мер, бетонные полы будут легко пропускать воду или химические растворы. Кроме того, бетон подвержен механическому воздействию. Поэтому в процессе эксплуатации на поверхности промышленных полов появляется множество дефектов – как крупных, так и мелких, а также цементная пыль.

Если не принимать специальных мер, бетонные полы будут легко пропускать воду или химические растворы. Кроме того, бетон подвержен механическому воздействию. Поэтому в процессе эксплуатации на поверхности промышленных полов появляется множество дефектов – как крупных, так и мелких, а также цементная пыль.

Избавиться от этих проблем, а также продлить срок службы бетонных полов позволяет специальное укрепление и защита бетона.

Укрепление бетонных полов может производиться разными методами. Как правило, используются различные упрочнители бетона: топпинги или пропитки, окрашивание поверхности или же нанесение полимерных покрытий.

При укреплении полов топпингом на бетонную поверхность наносят смесь цемента с наполнителем, после чего ее затирают, создавая таким образом защитный слой. В качестве наполнителя, как правило, используется кварцевый песок, корунд и частицы металла. Величина фракций наполнителей может варьироваться и зависит от вида пола, а также от характеристик бетона или цемента. Мелкие фракции не могут обеспечить хорошую степень сцепления с бетоном, поэтому вероятность их отслаивания весьма высока. В то же время наличие крупных фракций снижает пластичность смеси.

Чтобы использование топпинга было наиболее эффективным, его необходимо наносить в тот момент, когда бетон еще не просох. Оптимальным по времени считается нанесение топпинга: чтобы получить наибольший эффект от применения смеси, ее необходимо наносить, когда стяжка полов еще не высохла. Оптимальным вариантом считается нанесение смеси через три-четыре часа после устройства стяжки.

Затирку топпинга производят после того, как смесь напиталась влагой (об этом свидетельствует ее равномерное потемнение). Затирка производится при помощи специальных затирочных машин. При втирании топпинга в застывающий бетон образуется более прочный поверхностный слой, что и обеспечивает укрепление.

Еще одним способом, позволяющим повысить прочностные свойства бетона, является использование специальных пропиток: жидких составов на неорганической или полимерной основе.

Пропитки на неорганической основе называются флюатами. Механизм действия флюатов сводится к тому, что компоненты смеси вступают в химическую реакцию с компонентами бетона, в результате чего образуется защитный слой прочных неактивных соединений.

В отличие от топпинга, который наносят сразу после устройства стяжки, неорганические пропитки следует наносить через 10-14 дней после устройства бетонной стяжки. Перед нанесением пропитки бетонную поверхность очищают и шлифуют. Нанесение пропитки производится в два слоя.

Упрочняющие полимерные пропитки для бетона обеспечивают хорошую герметизацию поверхности. Такие средства обеспечивают герметизацию поверхности бетонной стяжки, в результате чего поверхность обеспыливается, укрепляется, становится более стойкой к появлению трещин, в нее не впитываются масла, жидкости или химикаты.

К полимерным растворам, применяемым для упрочнения и защиты бетонных полов, можно отнести разнообразные грунтовки, лаки, эмали, эмульсии, также обеспечивающие защиту поверхности бетонного основания. Лакокрасочные материалы для укрепления бетона следует подбирать таким образом, чтобы они были совместимы с материалами покрытия. В противном случае лакокрасочное покрытие вскоре начнет отслаивается и не сможет защитить бетон от разрушения.

Перед нанесением окрашивающего слоя бетонное основание необходимо подготовить: устранить отслоения, заделать дефекты. Поверхность бетона перед обработкой шлифуют, выравнивают, шпатлюют, а перед нанесением финишного слоя покрытия – обязательно грунтуют.

Еще один способ защиты бетонного основания промышленных полов – полимерные половые покрытия. К безусловным плюсам данного метода относится то, что эксплуатационные свойства бетона в таком случае становятся выше на порядок: пол практически не истирается на протяжении длительного времени. А использование современных нанотехнологичных эпоксидных составов, не требующих тщательной подготовки бетонной поверхности и позволяющих получить покрытие со свойствами наливного пола всего за один слой, позволит значительно сократить время производства работ. К примеру, состав «Сделай ПОЛ» может наноситься на любую поверхность, и отлично укрепляет бетон, образуя износостойкое долговечное покрытие с хорошими декоративными свойствами, при этом визуально устраняя неровности и дефекты бетонного основания.

К примеру, состав «Сделай ПОЛ» может наноситься на любую поверхность, и отлично укрепляет бетон, образуя износостойкое долговечное покрытие с хорошими декоративными свойствами, при этом визуально устраняя неровности и дефекты бетонного основания.

Это позволяет рекомендовать состав «Сделай ПОЛ» для укрепления бетонных полов в промышленных и торгово-складских помещениях, на автосервисах и станциях техобслуживания, а также зданиях коммерческого и общественного назначения, где требуется износостойкое, долговечное и в то же время эстетичное покрытие пола.

Другие полезные статьи: Беспыльные наливные полы

Укрепление бетонного покрытия

Как известно, бетонное покрытие не отличается высокой

износоустойчивостью, вследствие чего требует дополнительной обработки.

Стабилизация верхнего слоя бетона достигается применением укрепляющих

пропиток, которые во много раз повышают его эксплуатационные свойства.

Обработка и укрепление бетонного покрытия

Действие упрочняющих пропиток заключается в проникновении их в

пористую часть бетона, в процессе чего полимер заполняет микропустоты,

модифицируя верхний слой бетонной стяжки в полимербетон. Так происходит

процесс укрепления бетонного покрытия, а степень упрочнения зависит от

глубины вхождения полимерного материала в слои бетона. В зависимости от

этого они разделяются на:

• полиуретановые пропитки;

• пропитки глубокого проникновения;

• флюат пропитки.

Наиболее популярными на сегодняшний день остаются полиуретановые

материалы. Это объясняется тем, что такая технология способствует не

только укреплению бетонного покрытия, но и обеспечивает его

обеспыливание, герметизацию, повышает стойкость к химикатам и перепадам

температур. Проникновение полиуретановой пропитки остается в пределах 3

мм.

При необходимости провести максимальное укрепление бетонного покрытия

используется пропитка глубокого проникновения. Она обеспечивает те же

Она обеспечивает те же

технические характеристики, что и предыдущая, но для высокопрочных и

влажных оснований. Глубина проникновения достигает 5 мм без укрывания

полиэтиленовой пленкой.

Наиболее экономичным вариантом упрочняющей пропитки является флюат,

которая не является полимерной, но при этом способствует упрочнению

бетонного основания на более чем 50%. Это наиболее экономичный вариант.

При этом такая пропитка не меняет вида бетонной стяжки.

Укрепление бетонного покрытия необходимо, как правило, по причине

несоответствия основания предполагаемым нагрузкам. Поэтому

целесообразней будет соблюдение технологии укладки бетонной стяжки, а

при необходимости повышения прочностных характеристик использование

добавок-модификаторов, которые позволят устроить высокопрочное основание

еще на начальном этапе.

Также упрочнить уже готовую стяжку помогут современные топпинги в вид

сухих смесей, которые действуют по принципу пропиток и предотвращают

попадание влаги в поры бетона.

Выбор нужного средства для упрочнения бетонного основания зависит от

многих факторов и требует оценки и рекомендаций соответствующих

специалистов.

Задать вопрос

Бетонные полы

Укрепление бетона. Упрочнение бетона. От производителя. Упрочнение бетонных полов, укрепление стяжки пола. Как укрепить бетон, бетонный пол, стяжку

При организации бетонных покрытий одной из задач является упрочнение полов и стяжки. Укрепление бетона проводится на всех объектах любого назначения, включая жилищные и промышленные территории.

Мы предлагаем качественные пропитки для бетонных оснований, которые способны в несколько раз увеличить прочность материала и защитить его от износа.

Полиуретановая пропитка

Состав разработан для увеличения прочности бетона марок М150-300. Глубина воздействия состава – 0,3 см. Возможно упрочнение до М600 для бетонов любой изначальной прочности. Состав увеличивает прочность основания, повышает устойчивость к химвоздействиям, механическим факторам износа. Нанесение состава возможно при температуре от -30°C.

Нанесение состава возможно при температуре от -30°C.

Глубокая пропитка

Состав отличается высокими проникающими показателями. Глубина проникновения состава – до 0,5 см. Глубокая пропитка позволяет укрепить бетонную поверхность до М150-300. Улучшить эффект можно с помощью покрытия основания в период нанесения пленкой из полиэтилена. Средство предназначено для малопористых оснований, может пропитывать высокопрочные и увлажненные поверхности.

Флюатирующая бетонная пропитка

Экономичное средство, позволяющее повысить прочность исходного состава до 50%. Устойчивость поверхности к механическому износу увеличивается до 10 раз. Визуальные параметры покрытия при этом не изменяется. Пропитка не формирует на поверхности пленки, не влияет на паропроницаемость материала. По стоимости и простоте нанесения является одним из самых практичных вариантов обработки бетонных оснований.

Все вышеописанные составы герметизируют и обеспыливают пол. Пропитка для бетона заполняет полимером бетонные поры. В результате верхний слой превращается в бетонополимер, который имеет усовершенствованные показатели прочности.

Эффективность применения пропитки зависит от глубины проникновения состава. У полиуретановых составов данный показатель наиболее высокий. Применения упрочняющих средств можно избежать, если сразу при организации пола применять модифицирующие добавки из линейки «Политакс Пластобетон». Они позволяют повысить прочность бетона до М700 и более. При этом укладка пола проводится по обычной технологии без необходимости применять специальные методики.

Все вопросы, касающиеся упрочнения бетона, вы можете задать нашим специалистам. Мы предлагаем профессиональную укладку полов на любых объектах с применением материалов, эффективность которых подтверждена успешной эксплуатацией на сотнях объектов.

Как железнить бетон и укрепить поверхностный слой

Под действием различных факторов бетонное покрытие повреждается и теряет свои свойства Несмотря на то, что со временем совершенствуется производство и повышается качество строительных материалов, универсальная строительная продукция имеет и свои недочеты. Каждому хочется провести в своей квартире хороший ремонт, чтобы, по меньшей мере, несколько лет не прибегать к повторной отделке. Для этого приходится аккуратно и тщательно работать, прибегать к различным хитростям, различными средствами корректировать недостатки используемого материала. Железнение бетонного пола можно отнести к одному из таких методов.

Каждому хочется провести в своей квартире хороший ремонт, чтобы, по меньшей мере, несколько лет не прибегать к повторной отделке. Для этого приходится аккуратно и тщательно работать, прибегать к различным хитростям, различными средствами корректировать недостатки используемого материала. Железнение бетонного пола можно отнести к одному из таких методов.

Втирание цемента в свежеуложенный пол – самый простой способ железнения бетона

Всю работу можно выполнить собственноручно, существенно сэкономив на найме профессионалов.Изначально железнение выполнялось с помощью цемента. Им затирался свежеуложенный пол. Процентное содержание цемента повышалось в верхнем слое искусственно. Как бы там ни было, пол становился прочнее. И все же определенный недостаток был – малая адгезия железнения с поверхностью бетона. Как следствие, отслоение. В связи с этим, со временем производителям удалось разработать специальные составы, которые упрочняют верхний бетонный слой и при этом не приводят к отторжению нового материала. Такой результат был достигнут за счет улучшения состава сухих смесей.

Смеси с алюминатом натрия или «жидким стеклом» повышают влагостойкость бетона

>

Что такое железнение бетона

Поскольку бетонная основа ежедневно подвергается механическим, химически и физическим повреждениям, поскольку на него влияют постоянные температурные перепады (крепкий мороз или знойная жара), дождь, прямой солнечный свет и другие внешние факторы. Под действием окружающей среды бетон начинается шелушиться, расслаиваться или трескаться. По понятным причинам, этого хочется избежать.Обычно для этого и используют метод железнения.

Также читайте материалы:

Такая процедура улучшает свойства бетонной конструкции: твердость, прочность, гидроизоляционные характеристики. Для этого на основание нужно нанести специальный сухой порошок или цемент, а далее загладить его в тело конструкции.

Для железнения бетона растворы и смеси наносятся тонким слоем на его поверхность

Чтобы на полу меньше скапливалась пыль и была повышенной влагостойкость, используют различные смеси. Главное, чтобы в их составе был алюминат натрия, а также такой компонент, как «жидкое стекло». Для повышенной твердости в составе также должны находиться гранитный/кварцевый заполнитель или корунд. Армированные полимерные покрытия сделают пол неуязвимым к негативным факторам воздействия. Чтобы повысить те или иные характеристиками, нужно дополнительно использовать различные добавки.

Главное, чтобы в их составе был алюминат натрия, а также такой компонент, как «жидкое стекло». Для повышенной твердости в составе также должны находиться гранитный/кварцевый заполнитель или корунд. Армированные полимерные покрытия сделают пол неуязвимым к негативным факторам воздействия. Чтобы повысить те или иные характеристиками, нужно дополнительно использовать различные добавки.

Их состав совпадает с составом бетона. Одно отличие – в первых находятся активные химические примеси, которые влияют на прочность с положительной стороны. Эти химические компоненты абсолютно безопасны, т.к. их активизация резко снижается после применения и приравнивается к нулю после полного высыхания.

Упрочнители для бетона как сухого, так и жидкого типа, справляются с поставленными задачами

Если вы хотите железнить изначально неправильно сделанную бетонную стяжку, то вы можете продлить срок ее службы, однако не очень на долгий срок.

Виды смесей и составы для процесса железнения бетона

Преимущественное количество смесей для железнения покрытий в своем составе содержат портландцемент. Помимо последнего также используются модифицированные добавки, различные полимерные волокна, кроме того, заполнители с высокой твердостью. Такие вещества, как стальная фибра, корунд, кварцевый песок, базальт и иные материалы, твердость которых повышена, обычно используются в роли заполнителей. Каждый из них обладает своими преимуществами. Не обходится и без недостатков. Ваш выбор будет зависеть от требований к ударной прочности пола, его истираемости и различного вида нагрузок.

Обработать небольшие площади можно самостоятельно с помощью ручного штукатурного инструмента

Дополнительное армирование и прочность основанию обеспечат полимерные волокна, попавшие на поверхностный слой. PolaRemont.ru рекомендует воспользоваться смесями с наполнителями из нержавеющей стали, если вы хотите сделать пол максимально прочным и надежным. Материалы могут содержать и красящие пигменты, которые наравне с упрочнением преобразят ваш бетонный пол.

Для железнения предусмотрены также жидкие составы с неорганическими водорастворимыми соединениями и веществами, которые активно вступают в реакцию с известью и карбонатом кальция, которые содержаться в бетоне. В процессе химической реакции образовываются вещества, которые нельзя растворить. Они забивают все микротрещины и поры в верхнем слое, тем самым увеличивая прочность пола.

Преимущество жидких составов заключается в более глубоком проникновении. Наносить их можно уже спустя две недели после того, как будет залит бетонный пол.

Процесс нанесения самостоятельного железнения

На российском строительном рынке вы найдете упрочнители. Они бывают сухого и жидкого вида. Их состав заполняет поры пола, делая его поверхность твердой и гладкой.

Вы можете красить пол даже равномерным тонким шаром. Если вы сделали выбор в пользу жидкого материала, то вам следует знать, что работа с ним проводится не раньше, чем спустя четырнадцать дней после того, как будет залит бетон. Используйте специальное оборудование дискового или лопастного типа, чтобы пол стал плотным и гладким. Чтобы пропитать верхний бетонный слой, примените акриловый состав.

Главное перед процессом железненения дайте полу время на затвердение. К работе можно приступать, когда по полу можно будет ходить. Если вы хотите улучшить свойства основания, обработайте его грунтовкой глубокого проникновения.

Выделяют два метода работы: мокрый и сухой. Преимущество первого заключается в том, что обрабатывать им можно любые поверхности. Сухой же сгодится только для горизонтальных плоскостей.

Технология упрочнения бетона (видео)

Мокрое железнение

На покрытие вы наносите особый раствор жидкого типа. Разглаживаете его специальной строительной лопаткой, выравниваете. Дайте бетону время застыть и окрепнуть. При этом PolaRemont.ru рекомендует его периодически увлажнять. Когда пол высохнет окончательно, можно покрыть его специальным полимерным составом.

Разглаживаете его специальной строительной лопаткой, выравниваете. Дайте бетону время застыть и окрепнуть. При этом PolaRemont.ru рекомендует его периодически увлажнять. Когда пол высохнет окончательно, можно покрыть его специальным полимерным составом.

Данный процесс не позволит скапливаться пыли и сохранит первоначальный вид пола на длительное время. Некоторым это может показаться незначительными причинами, но нужно рассудить, ведь истирание бетона в пыль постепенно уменьшает слой покрытия, а, следовательно, разрушает его. Это один из самых популярных способов железнения бетонного пола, поскольку его можно осуществить самостоятельно, при этом существенно сэкономив на финансовых вложениях.

Сухое железнение

Бетон посыпается тонким слоем (два миллиметра) сухой смеси или цемента (можно использовать сито, чтобы слой был более равномерным). Его нужно уплотнить штукатурной лопаткой или кельмой, а далее оставить в покое на некоторое время.

Данная смесь вытянет из стяжки влагу. После массу можно будет тщательно разгладить.

Для этой цели подойдет пенопластовая или полиуретановая терка.

Затирочная машина позволяет получить поверхность высокого качества за короткое время

Какие инструменты нужно использовать

Для того чтобы провести железнение бетонного пола, можно использовать два различающихся по скорости метода. Для осуществления первого вам потребуется штукатурный строительный инструмент – полутерка или терка. Во время работы двигаться нужно либо от центр к стенам, либо от одной стены к противоположной, втирая в обрабатываемую поверхность цементное тесто. Такой метод имеет определенные недостатки: трудоемкость процесса, низкое качество, плохая скорость работы.

Если площадь большая, способ будет особенно неудобен. Разумнее всего использовать особое механическое оборудование. К примеру, затирочную машину. Она может быть ручной, самоходной или автоматической. Модели различаются типом привода, массой, потреблением топлива или электрической энергии.

От ручных самоходные модели отличаются мощностью и количеством двигателей. К тому же, они имеют свои конструктивные особенности, скорость работы у них существенно повышена, увеличена и производительность. Однако такими агрегатами трудно обрабатывать внутренние углы помещения. Рекомендуем прочесть статью о том, как правильно залить стяжку.

Укрепление бетона и обеспыливания грунтовкой

27 апреля, 2020

272 просмотров

Бетонное основание не отличается высокой износоустойчивостью, поэтому требует дополнительной обработки. Укрепление бетона в промышленном и гражданском строительстве выполняется с применением различных упрочняющих и обеспыливающих пропиток.

Без принятия специальных мер бетон будет легко пропускать воду или химические растворы. Кроме того, этот материал подвержен воздействиям механического характера, что является причиной появления цементной пыли, и различных дефектов. Бетон пылит в случае высыхания поверхности в процессе эксплуатации, в результате чего происходит освобождение частей несвязанного цемента, песка и прочих заполнителей, оседающих на полу и в воздухе.

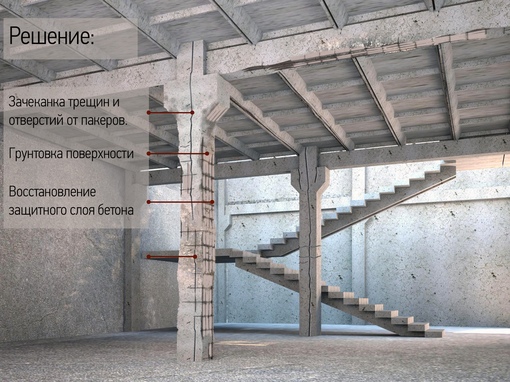

Укрепление и обеспыливание бетона: этапы работ

Основные этапы проводимых работ при укреплении поверхности бетона и его обеспыливании:

- Подготовка бетона. Очистка от мусора, грязи, удаление видимой пыли. В случае необходимости требуется затереть швы, устранить неровности и пр. Для выполнения этого этапа работ можно использовать устройства шлифовально-мозаичного типа с алмазными дисками, промышленные пылесосы.Раньше для укрепления пола делали железнение стяжки. Для этого на поверхность высыпался сухой цемент, и потом его втирали его в верхний слой.

Такое укрепление нельзя считать надежным, потому что его срок службы очень короткий. Жидкие составы лишены такого недостатка.

Такое укрепление нельзя считать надежным, потому что его срок службы очень короткий. Жидкие составы лишены такого недостатка. - Ликвидация повреждений с использованием полимерных соединений на основе эпоксидных смол и других специальных составов.

- Обработка пола с помощью обеспыливателей. Обеспыливатели упрочняют бетон и создают защитный слой, обладающий химстойкостью. Они особенно необходимы при последующей укладке, допустим, тонкослойной стяжки для декорирования.

- Грунтование поверхности. При использовании бетона с низким содержанием цемента видны различные дефекты, которые при эксплуатации только усугубятся. Остановить это можно посредством обработки поверхности полимерными грунтовками.Грунтовочный состав приготовить согласно инструкции. В двухкомпонентной пропитке смешать все ингредиенты строительным миксером. Грунтовку надо делать небольшими порциями и сразу использовать.

- Лакирование. Бетон после шлифования залить составом с измельченным гранитом (можно с мраморной крошкой). Это придаст бетону эстетичный внешний вид и защитит от истирания. Шлифование можно выполнять абразивными элементами с дальнейшим нанесением декоративного лака на основе полимеров.

Материалы для укрепления и обеспыливания

Для решения задач по упрочнению полов iPolymer предлагает следующие виды грунта для обеспыливания бетона и его укрепления, а также пропитки и финишные износостойкие краски:

- Грунты полиуретановые. Они обеспыливают и герметизируют основание, повышают химическую стойкость и износостойкость, способствуют укреплению старого бетона и пр.

- Грунты эпоксидные. Эпоксидная грунтовка для обеспыливания бетона широко используется на объектах с повышенными требованиями к износостойкости и стойкости к агрессивным воздействиям, проста в нанесении.

- Обеспыливание бетона также может быть выполнено пропитками глубокого проникновения для укрепления бетона.

Пропитка – материал проникающего действия, используемый для упрочнения основания. Такие жидкости для укрепления бетона реализуются iPolymer и предназначены для эксплуатации в сложных условиях и обладают устойчивостью к высоким механическим нагрузкам. При изготовлении пропиток мы используем импортное сырье от мировых лидеров химической отрасли – 3M, Akzo Nobel, BASF, BYK-CHEMIE, Dupont, Union Carbide.

Пропитка – материал проникающего действия, используемый для упрочнения основания. Такие жидкости для укрепления бетона реализуются iPolymer и предназначены для эксплуатации в сложных условиях и обладают устойчивостью к высоким механическим нагрузкам. При изготовлении пропиток мы используем импортное сырье от мировых лидеров химической отрасли – 3M, Akzo Nobel, BASF, BYK-CHEMIE, Dupont, Union Carbide. - Финишные износостойкие краски. Без финишного покрытия бетон покрывается грязевыми и пыльными пятнами. От толщины слоя нанесения краски зависит эстетическое восприятие поверхности, укрытие пятен и других дефектов. Все наши краски обладают повышенными декоративными свойствами и высокими прочностными характеристиками, химической износостойкостью, легко наносятся.

Преимущества покупки у нас средств для укрепления бетона

Мы нацелены на долгосрочное сотрудничество и своим клиентам готовы предложить:

- высокое качество выпускаемых материалов – срок службы составляет не менее 15 лет;

- изготовление как небольших партий продукции, так и крупных оптовых за счет собственного производства;

- финансовая выгода – купить пропитку для укрепления бетона у нас можно дешевле, чем у конкурентов, ведь наши цены ниже на 15-30%.

Требуется обеспыливание бетона? Расценки можно узнать у наших менеджеров, которые всегда на связи. Окажем грамотную консультационную поддержку и ответим на все возникшие вопросы.

Результат

В результате упрочнения составами для укрепления бетона поверхность становится беспыльной и долговечной. Для укрепления бетонных полов рекомендуется использовать инновационные разработки от iPolymer – они подходят для придания прочности полам в торгово-складских и промышленных помещениях, зданиях коммерческого и общественного назначения, придают поверхностям износостойкость и эстетичный внешний вид. Обеспыливание бетона нашими пропитками и грунтами создаст очень прочный верхний слой, обеспечивающий твердость и надежность покрытия.

Упрочнение бетона. Укрепление бетона. От ПРОИЗВОДИТЕЛЯ. Упрочнить бетонный пол, упрочнить бетон, укрепить стяжку. Упрочняющие пропитки, укрепляющие пропитки

В настоящее время в промышленном и жилищно-гражданском строительстве

для укрепления бетона, упрочнения бетона, укрепления стяжек широко применяют различные укрепляющие пропитки,

упрочняющие пропитки. Наиболее эффективны для укрепления бетонного пола полимерные пропитки,

принцип действия которых заключается в следующем: поры бетона в верхнем слое заполняются полимером,

модифицируя данный слой в бетонополимер с улучшенными прочностными характеристиками.

Очевидно, что эффективность данной технологии по упрочнению пола напрямую зависит

от глубины проникновения укрепляющей пропитки, то есть от проникающей способности полимерного материала.

Вне конкуренции по этому параметру полиуретановые упрочняющие пропитки.

Предлагаем для решения задач по упрочнению полов из бетона следующие технологии

с применением полиуретановых материалов «Элакор-ПУ»:

1. Полиуретановая пропитка (Элакор-ПУ Грунт)

Наиболее часто применяемая технология. Рекомендуется для укрепления бетона, упрочнения пола, укрепления стяжек марочной прочности М150-М350. Обеспечивает глубину пропитки около 3мм. Позволяет упрочнить бетон в верхнем слое до М600 и более, независимо от начальной марочной прочности.

Не только упрочняет бетон, но и комплексно решает большинство эксплуатационных проблем: обеспыливает и герметизирует основание, повышает химическую стойкость и износостойкость, бетонные полы с укрепляющей пропиткой легко убираются с применением любых моющих средств. Может выполняться при низких температурах от минус 30 °С.

2. Пропитка глубокого проникновения (Элакор-ПУ Грунт-2К/50)

Характеризуется максимальной проникающей способностью.

Глубина пропитки для бетона М300 – около 5мм.

Решает тот же круг задач, что и предыдущая технология.

Наносится при температурах от 5 °С.

Применяется с целью укрепления бетона на слабых (до М150) основаниях,

либо для максимального упрочнения бетона «стандартных» оснований.

Для увеличения глубины проникновения рекомендуется накрывать в момент нанесения полиэтиленовой пленкой

(глубина 5мм при М150 обеспечивается без укрывания).

Также применяется как защитное покрытие для оснований с малой пористостью

– укрепляющая пропитка способна проникать в высокопрочные бетоны и влажные (но не мокрые) основания.

В ряде случаев задачу упрочнения бетона может решить не относящаяся к полимерным:

3. Флюат пропитка (Элакор-МБ1 + МБ2)

Самый экономичный вариант упрочняющей пропитки.

Увеличивает прочность бетона до 50%.

Увеличивает износостойкость в десять раз.

Не меняет внешнего вида бетонного пола, не образует пленки на поверхности основания.

Выше описано, как упрочнить бетон на готовых полах,

прочностные характеристики которого по тем или иным причинам не соответствуют планируемым нагрузкам.

Отметим, что все указанные выше пропитки полностью обеспыливают бетонный пол,

то есть одновременно являются обеспыливающими пропитками.

Обеспыливание бетонных полов

Чтобы избежать затрат на укрепление стяжки пола целесообразно достигать необходимых прочностных параметров при выполнении бетонного основания. Для устройства высокопрочных оснований предлагаем комплексные добавки-модификаторы для бетона «Элакор Эластобетон», которые позволяют достигать марочной прочности М700 и выше только за счет введения данного материала в товарный бетон, никак не изменяя технологии устройства бетонного пола.

Разработчик — www.teohim.ru упрочнение бетона

Как укрепить бетонную плиту на земле для предотвращения образования трещин

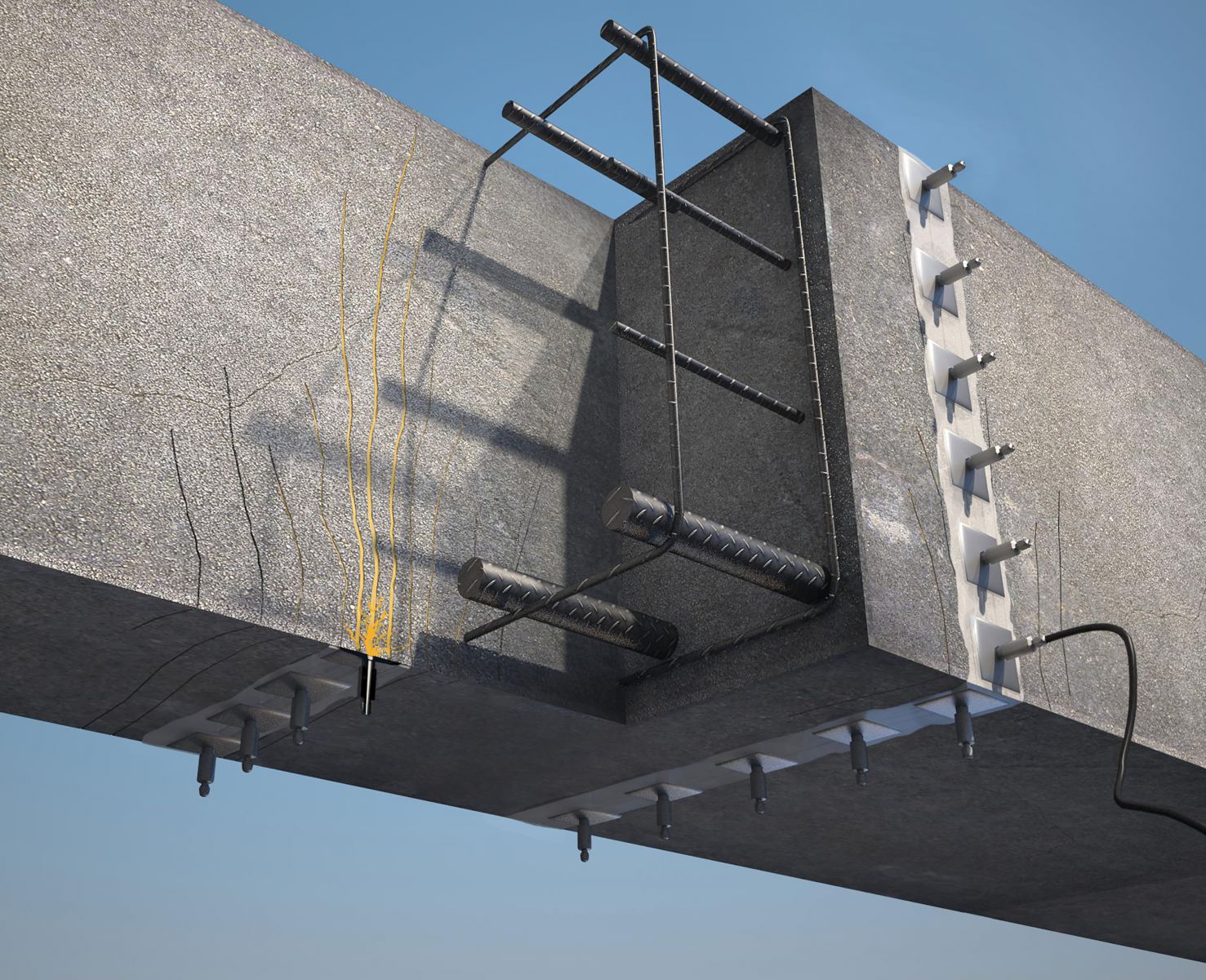

Большинство плит на земле не армированы или номинально армированы для контроля ширины трещин. При размещении в верхней или верхней части толщины плиты стальная арматура ограничивает ширину случайных трещин, которые могут возникнуть из-за усадки бетона и температурных ограничений, осадки основания, приложенных нагрузок или других проблем.

Этот тип армирования обычно называют усадочным и температурным армированием.

Усадочная и температурная арматура отличается от структурной арматуры. Структурная арматура обычно размещается в нижней части толщины плиты для увеличения несущей способности плиты. Большинство строительных плит на земле имеют как верхний, так и нижний слои армирования для контроля ширины трещин и увеличения несущей способности. Из-за проблем с конструктивностью и затрат, связанных с двумя слоями армирования, конструкционные плиты на земле не так распространены, как неструктурные плиты.

Несмотря на то, что существует несколько вариантов армирования неструктурных плит на грунте, в этой статье основное внимание уделяется стальным арматурным стержням и арматуре из сварной проволоки для контроля ширины трещин.

Неограниченный рост ширины трещин приводит к выкрашиванию кромок вдоль трещин вне стыков при воздействии колесного транспорта, особенно жестких колесных погрузчиков.

Основы

Стальная арматура и арматура из сварной проволоки не препятствуют растрескиванию. Армирование в основном бездействует, пока бетон не потрескается.После растрескивания он становится активным и регулирует ширину трещины, ограничивая ее рост.

Если плиты размещены на высококачественных основаниях с однородной опорой и состоят из бетона с низкой усадкой и правильно установленными стыками с шагом 15 футов или меньше, в армировании, как правило, нет необходимости. Скорее всего, случайных или несвязных трещин будет немного. Если все же возникают случайные трещины, они должны оставаться достаточно плотными из-за ограниченного расстояния между стыками и низкой усадки бетона, что ограничивает будущую пригодность к эксплуатации или техническому обслуживанию.

Когда плиты размещаются на проблемных основаниях с риском неоднородной опоры или состоят из бетона средней или высокой усадки или расстояние между стыками превышает 15 футов, тогда необходимо армирование, чтобы ограничить ширину трещин в случае их возникновения. По мере того, как ширина трещины увеличивается и приближается к 35 мил (0,035 дюйма), эффективность передачи нагрузки через блокировку заполнителя уменьшается, и могут происходить дифференциальные вертикальные перемещения по трещинам или «раскачивание» плиты. Когда это происходит, края трещин становятся обнаженными, и, вероятно, произойдет скалывание кромок, особенно если плита подвергается воздействию колесного транспорта и особенно жестких колесных погрузчиков.Как только начинается отслаивание, ширина трещин на поверхности становится шире, и износ плиты по трещинам значительно увеличивается.

По мере того, как ширина трещины увеличивается и приближается к 35 мил (0,035 дюйма), эффективность передачи нагрузки через блокировку заполнителя уменьшается, и могут происходить дифференциальные вертикальные перемещения по трещинам или «раскачивание» плиты. Когда это происходит, края трещин становятся обнаженными, и, вероятно, произойдет скалывание кромок, особенно если плита подвергается воздействию колесного транспорта и особенно жестких колесных погрузчиков.Как только начинается отслаивание, ширина трещин на поверхности становится шире, и износ плиты по трещинам значительно увеличивается.

Если усадочные швы недопустимы и не установлены, требуется усиление усадки и температурного усиления. Такой подход к проектированию иногда называют непрерывно армированными плитами или плитами без стыков, и он допускает многочисленные, близко расположенные (от 3 до 6 футов) мелкие трещины по всей плите.

Неограниченный рост ширины трещин приводит к выкрашиванию кромок вдоль трещин вне стыков при воздействии колесного транспорта, особенно жестких колесных погрузчиков.

Варианты борьбы с трещинами

В общем, существует два варианта контроля трещин в плитах на земле: 1) контроль местоположения трещин путем установки усадочных швов (не контролирует ширину трещин) или 2) контроль ширины трещин путем установки арматуры (не контролирует трещину. расположение).

В варианте 1 мы указываем плите, где происходит трещина, а ширина усадочных швов или трещин в швах в значительной степени определяется расстоянием между швами и усадкой бетона.По мере увеличения расстояний между швами и усадки бетона ширина швов увеличивается. Подобно трещинам, если ширина шва приближается к 35 мил, эффективность блокировки заполнителя для передачи нагрузок и предотвращения дифференциальных вертикальных перемещений по швам может быть значительно снижена. По этой причине многие проектировщики используют устройства для передачи нагрузки, включая стальные дюбели, пластины или непрерывную арматуру через усадочные соединения, чтобы обеспечить положительную передачу нагрузки и ограничить дифференциальные вертикальные перемещения в соединениях.

В варианте 2 мы допускаем случайное растрескивание плит, но контролируем ширину трещин с помощью стальных арматурных стержней или арматуры из сварной проволоки. Обычно с этой опцией не устанавливаются усадочные швы. Вместо этого растрескивание происходит беспорядочно, образуя многочисленные, плотно прилегающие друг к другу трещины. Из-за внешнего вида этот вариант борьбы с трещинами всегда следует обсуждать с владельцем.

Порезка арматуры на стыках

Соблюдайте осторожность при использовании обоих вариантов контроля трещин в одной плите.Если через усадочные стыки проходит слишком много арматуры, стыки становятся слишком жесткими и могут не треснуть и раскрыться, как задумано. Когда усадочные соединения не активируются (т. Е. Трескаются и открываются) из-за армирования, обычно происходит расслоение или случайное растрескивание. Если используются оба варианта, необходимо ограничить количество арматуры, проходящей через стыки, чтобы обеспечить правильную активацию.

Некоторые проектировщики предписывают обрезать всю арматуру в усадочных соединениях, в то время как другие могут предписывать обрезать все остальные стержни или проволоки.Обрезая все остальные стержни или проволоки, оставшаяся арматура поможет обеспечить передачу нагрузки и минимизировать дифференциальные движения панели, но не ограничит срабатывание соединений. Если в спецификациях и строительных чертежах не указано, что делать с температурной и усадочной арматурой в стыках, подрядчикам следует подать запрос о предоставлении информации. Часто подрядчиков необоснованно обвиняют в несоответствующем растрескивании, связанном с этой проблемой проектирования.

Метод «тяни и тяни» для перемещения арматуры из сварной проволоки в указанное место является неэффективным методом, которого подрядчикам следует избегать.

Расположение арматуры

Стальную арматуру и арматуру из сварной проволоки следует располагать в верхней трети толщины плиты, поскольку усадочные и температурные трещины возникают на поверхности плиты. Трещины шире на поверхности и сужаются по глубине. Таким образом, арматура для предотвращения трещин никогда не должна располагаться ниже середины плиты. Арматуру также следует размещать достаточно низко, чтобы пропил не повредил арматуру. Для армирования сварной проволокой Институт армирования проволоки рекомендует размещать сталь на 2 дюйма ниже поверхности или в пределах верхней трети толщины плиты, в зависимости от того, что ближе к поверхности.Проектировщики обычно определяют положение армирования, указывая бетонное покрытие (от 1 1/2 до 2 дюймов) для арматуры.

Трещины шире на поверхности и сужаются по глубине. Таким образом, арматура для предотвращения трещин никогда не должна располагаться ниже середины плиты. Арматуру также следует размещать достаточно низко, чтобы пропил не повредил арматуру. Для армирования сварной проволокой Институт армирования проволоки рекомендует размещать сталь на 2 дюйма ниже поверхности или в пределах верхней трети толщины плиты, в зависимости от того, что ближе к поверхности.Проектировщики обычно определяют положение армирования, указывая бетонное покрытие (от 1 1/2 до 2 дюймов) для арматуры.

Не рекомендуется размещать один слой арматуры в центре или на средней глубине плиты (за исключением плит толщиной 4 дюйма). Это универсальное место, где проектировщик надеется увеличить несущую способность плиты в дополнение к обеспечению контроля ширины трещин. Однако размещение арматуры в середине плиты не может эффективно решить ни одну из задач.

Стальная арматура и арматура из сварной проволоки должны поддерживаться и в достаточной степени связаны вместе, чтобы минимизировать перемещения во время укладки бетона и отделочных работ. В противном случае арматура может неправильно расположиться в плите. Поддерживайте арматуру стульями или опорами из сборных железобетонных стержней. У стульев должны быть песочные или опорные плиты, а у брусьев должно быть как минимум 4-дюймовое квадратное основание, чтобы они не проваливались в основание. Используйте такие расстояния между опорами, которые гарантируют, что арматура не провисает между опорами и не сдавливается пешеходами или свежим бетоном.Гибкое армирование, включая армирование сварной проволокой, требует более близкого расстояния между опорами. Помимо указания типа и количества арматуры, проектировщики должны указать тип и расстояние между опорами, чтобы обеспечить правильное расположение арматуры.

Сварную проволочную арматуру нельзя класть на землю и тянуть на место после укладки бетона. Техника «зацепи-тяни» всегда приводит к неправильному расположению арматуры. Как рабочие могут равномерно «зацепить и потянуть» арматуру из сварной проволоки в указанном месте, стоя на арматуре?

Как рабочие могут равномерно «зацепить и потянуть» арматуру из сварной проволоки в указанном месте, стоя на арматуре?

Арматура, частично заглубленная в основание, не обеспечивает контроль ширины трещины.Без поддержки стульев или сборных бетонных блоков арматура обычно заканчивается в нижней части плиты или закапывается в основание.

Допуски размещения

Допуск вертикального размещения арматуры в плитах на земле составляет ± 3/4 дюйма от указанного места. Для плиты толщиной 12 дюймов или меньше допуск бетонного покрытия составляет — 3/8 дюйма, измеренный перпендикулярно бетонной поверхности, и уменьшение покрытия не может превышать одну треть указанного покрытия.Во многих случаях допуск покрытия имеет приоритет над допуском вертикального размещения. Правильное размещение и поддержка арматуры поможет обеспечить соблюдение этих допусков по вертикальному размещению.

Эта статья была первоначально опубликована 25 февраля 2013 г.

Артикулы:

ACI 117-06. «Спецификация допусков для бетонных конструкций и материалов»

ACI 302.1R-04. «Руководство по устройству бетонных перекрытий и перекрытий»

ACI 360R-06.«Дизайн плит-на-земле»

Положение ASCC № 2. «Расположение катаной сварной проволочной сетки в бетоне»

WRI Tech Facts. «Опоры необходимы для долговременной работы арматуры сварной проволокой в плите на одном уровне» (TF 702-R-08)

WRI Tech Facts. «Как определить, заказать и использовать сварную проволочную арматуру» (TF 202-R-03)

Типы армирования в бетоне

Арматурный бетон

Армирование в бетоне создается из щебня и мелких камней, смешанных с цементом для повышения его прочности и долговечности при сжатии.Однако для армирования этого бетона используются различные материалы, включая арматуру, поликарбонат, конструкционные металлы круглого сечения, GFRC (бетон, армированный стекловолокном) и другие. Он обладает невероятной прочностью и может использоваться в различных областях, включая небольшие декоративные элементы, а также тяжелые конструкционные мосты и плотины.

Традиционная арматура

Арматура

используется в заливном бетоне как способ повышения предела текучести и прочности на растяжение. Он предлагается в различных сортах, длине и габаритных размерах.Им легко манипулировать, и его можно сгибать в самых разных формах, чтобы удовлетворить требованиям практически любого литья.

Бетон с последующим натяжением

Многие современные жилые бетонные плиты и коммерческие полы изготавливаются из бетона с последующим напряжением. В дополнение к использованию традиционной армированной (арматурной) стали, в технике пост-натяжения используются стальные тросы внутри пластиковой втулки или канала, обеспечивающего натяжение после затвердевания бетона. Стальные тросы натянуты под большим натяжением, образуя плотную ленту по периметру плиты.

Бетон, армированный стекловолокном

Бетон, армированный стекловолокном (GFRC), предлагает легкое решение, которое позволяет заливать бетон очень тонкими слоями. GFRC, который часто используется в бетонных столешницах, обеспечивает большую прочность при толщине от одного дюйма и более. Он обеспечивает исключительную прочность на изгиб без необходимости использования других видов армирования. Это позволяет размещать конструкции сложной формы, не беспокоясь о трещинах или сколах. Кроме того, он используется в качестве вторичной арматуры для обеспечения более высокой прочности на разрыв бетонной смеси

Нить ПК

PC (предварительно напряженная бетонная полоса) представляет собой многопроволочный продукт из высокоуглеродистой стали.Он используется для создания сил сжатия. Он часто эффективно используется для сборных конструкций вместе с другими приложениями, включая коммерческие здания, мосты, парковочные площадки и другие проекты, требующие решений для перекрытий на одном уровне. Поликарбонатная прядь, доступная в виде оцинкованного продукта, является эффективным и прочным решением, поскольку ее отношение прочности к весу чрезвычайно велико, а продукт очень экономичен.

Решения круглых конструкций

Круглый конструкционный металл, который часто называют проволочной сеткой или проволочной сеткой, используется в качестве эффективного армирования при заливке бетона.Многие из этих доступных круглых конструкционных металлов производятся с прикрепленной бумажной основой, используемой для формирования усиливающей опоры для распыления облицовки бассейнов и других форм. Кроме того, армирующие сетки из углеродного волокна предлагают альтернативу использованию легкой арматуры или стальной сетки при укладке бетона. Он имеет значительное структурное усиление для всех типов литых деталей.

Кроме того, армирующие сетки из углеродного волокна хорошо подходят для бетонных столешниц благодаря своим уникальным свойствам.Их можно легко разместить немного ниже готовой бетонной поверхности, в отличие от традиционной стальной арматуры. Они устойчивы к коррозии и очень легкие.

Подрядчики используют решения по армированию бетона для различных целей, включая создание рабочих поверхностей, заливку облицовки бассейнов и строительство плотин, мостов, проезжей части, плит и террас.

Проблема с железобетоном

Сам по себе бетон является очень прочным строительным материалом.Великолепный Пантеон в Риме, крупнейший в мире купол из неармированного бетона, находится в отличном состоянии спустя почти 1900 лет. И все же многие бетонные конструкции прошлого века — мосты, шоссе и здания — рушатся. Многие бетонные конструкции, построенные в этом столетии, к его концу устареют.

Учитывая сохранившиеся древние постройки, это может показаться любопытным. Решающее отличие — это современное использование стальной арматуры, известной как арматура, скрытая внутри бетона.Сталь в основном состоит из железа, и одно из неизменных свойств железа — то, что оно ржавеет. Это ухудшает долговечность бетонных конструкций, что трудно обнаружить и дорого ремонтировать.

Хотя ремонт может быть оправдан для сохранения архитектурного наследия знаковых зданий 20-го века, например, спроектированных пользователями железобетона, такими как Фрэнк Ллойд Райт, сомнительно, будет ли это доступным или желательным для подавляющего большинства сооружений. Писатель Роберт Курланд в своей книге Concrete Planet оценивает затраты на ремонт и восстановление бетонной инфраструктуры только в Соединенных Штатах в триллионы долларов, которые будут оплачиваться будущими поколениями.

Писатель Роберт Курланд в своей книге Concrete Planet оценивает затраты на ремонт и восстановление бетонной инфраструктуры только в Соединенных Штатах в триллионы долларов, которые будут оплачиваться будущими поколениями.

Для замены старых мостов нужны новые деньги.

1stPix Фила / Flickr.com, CC BY-NC

Стальная арматура была кардинальным нововведением 19 века. Стальные стержни добавляют прочности, позволяя создавать длинные консольные конструкции и более тонкие плиты с меньшей опорой. Это сокращает время строительства, поскольку для заливки таких плит требуется меньше бетона.

Эти качества, продвигаемые напористым, а иногда и двуличным продвижением бетонной промышленности в начале 20 века, привели к его огромной популярности.

Железобетон конкурирует с более прочными строительными технологиями, такими как стальной каркас или традиционные кирпичи и строительный раствор. Во всем мире он заменил экологически чувствительные, низкоуглеродные варианты, такие как сырцовый кирпич и утрамбованную землю — исторические практики, которые также могут быть более долговечными.

Инженеры начала 20 века думали, что железобетонные конструкции прослужат очень долго — возможно, 1000 лет. На самом деле продолжительность их жизни больше примерно 50-100 лет, а иногда и меньше.Строительные нормы и правила обычно требуют, чтобы здания сохранялись в течение нескольких десятилетий, но ухудшение состояния может начаться всего через 10 лет.

Многие инженеры и архитекторы указывают на естественное сродство стали и бетона: они обладают схожими характеристиками теплового расширения, а щелочность бетона может помочь подавить ржавчину. Но по-прежнему отсутствуют сведения об их составных свойствах — например, в отношении изменений температуры, связанных с воздействием солнца.

Многие альтернативные материалы для армирования бетона, такие как нержавеющая сталь, алюминиевая бронза и фибро-полимерные композиты, еще не получили широкого распространения. Доступность простой стальной арматуры привлекает застройщиков. Но многие проектировщики и разработчики не принимают во внимание дополнительные расходы на обслуживание, ремонт или замену.

Доступность простой стальной арматуры привлекает застройщиков. Но многие проектировщики и разработчики не принимают во внимание дополнительные расходы на обслуживание, ремонт или замену.

Дешево и эффективно, по крайней мере, в краткосрочной перспективе.

Луиджи Кьеза / Wikimedia Commons, CC BY-SA

Существуют технологии, которые могут решить проблему коррозии стали, например, катодная защита, при которой вся конструкция подключается к антикоррозийному электрическому току.Существуют также интересные новые методы контроля коррозии с помощью электрических или акустических средств.

Другой вариант — обработать бетон составом, ингибирующим ржавчину, хотя он может быть токсичным и не подходящим для зданий. Есть несколько новых нетоксичных ингибиторов, включая соединения, извлеченные из бамбука, и «биомолекулы», полученные из бактерий.

По сути, однако, ни одно из этих достижений не может решить врожденную проблему, заключающуюся в том, что использование стали внутри бетона разрушает его потенциально большую долговечность.

Экологические затраты на восстановление

Это имеет серьезные последствия для планеты. Бетон является третьим по величине источником выбросов углекислого газа после автомобилей и угольных электростанций. Только на производство цемента приходится примерно 5% мировых выбросов CO₂. Бетон также составляет самую большую долю отходов строительства и сноса и составляет около трети всех отходов свалок.

Переработка бетона сложна и дорога, снижает его прочность и может катализировать химические реакции, ускоряющие распад.Миру необходимо сократить производство бетона, но это будет невозможно без строительства долговечных конструкций.

Рекультивация арматуры: дорогостоящая работа.

Анна Фродезиак / Wikimedia Commons

В недавней статье я предполагаю, что повсеместное признание железобетона может быть выражением традиционного, доминирующего и, в конечном счете, разрушительного взгляда на материю как на инертную. Но железобетон на самом деле не инертен.

Но железобетон на самом деле не инертен.

Бетон обычно воспринимается как подобный камню, монолитный и однородный материал.Фактически, это сложная смесь вареного известняка, глиноподобных материалов и широкого спектра каменных или песчаных заполнителей. Сам известняк представляет собой осадочную породу, состоящую из раковин и кораллов, на формирование которых влияют многие биологические, геологические и климатологические факторы.

Это означает, что бетонные конструкции, несмотря на все их каменные поверхностные качества, на самом деле состоят из скелетов морских существ, вымоченных в скалах. Эти морские существа живут, умирают и превращаются в известняк через миллионы и миллионы лет.Этот временной масштаб резко контрастирует с продолжительностью жизни современных зданий.

Сталь также часто считается инертной и упругой. Такие термины, как «железный век» предполагают древнюю долговечность, хотя артефакты железного века сравнительно редки именно потому, что они ржавеют. Если видна строительная сталь, ее можно обслуживать — например, если мост Харбор-Бридж в Сиднее неоднократно красится и перекрашивается.

Однако, когда сталь заделана в бетон, она скрыта, но тайно активна.Влага, проникающая через тысячи крошечных трещин, вызывает электрохимическую реакцию. Один конец арматурного стержня становится анодом, а другой — катодом, образуя «батарею», которая обеспечивает преобразование железа в ржавчину. Ржавчина может расширять арматурный стержень в четыре раза, увеличивая трещины и заставляя бетон расколоться в процессе, называемом скалыванием, более известным как «рак бетона».

Конкретный рак: некрасиво.

Саранг / Wikimedia Commons

Я предлагаю изменить наше мышление и признать бетон и сталь яркими и активными материалами.Это не случай изменения каких-либо фактов, а скорее переориентация того, как мы понимаем эти факты и действуем в соответствии с ними. Чтобы избежать отходов, загрязнения окружающей среды и ненужного восстановления, потребуется мыслить далеко за рамки дисциплинарных представлений о времени, и это особенно верно для строительной отрасли.

Разрушенные цивилизации прошлого показывают нам последствия краткосрочного мышления. Мы должны сосредоточиться на строительстве структур, которые выдержат испытание временем, чтобы не получить громоздкие, заброшенные артефакты, которые не больше подходят для своего первоначального назначения, чем статуи острова Пасхи.

Что случилось с бетоном, армированным волокном?

Укрепляет ли бетон добавление фибры или как?

Бетон, армированный сталью, является основой нашего современного общества. Армирование в бетоне создает композитный материал, при этом бетон обеспечивает прочность против напряжения сжатия, в то время как арматура обеспечивает прочность против напряжения растяжения. Но, хотя стальная арматура устраняет одно из величайших ограничений бетона, она создает совершенно новую проблему: коррозия встроенной стальной арматуры является наиболее распространенной формой разрушения бетона.Так что мы с этим делаем?

Эй, я Грейди, и это практическая инженерия. В сегодняшнем выпуске мы тестируем некоторые инновации в армировании бетона.

Хотя незащищенная сталь естественно склонна к коррозии или ржавчине, когда она погружается в бетон, определенные факторы обычно работают для ее защиты. Во-первых, это очевидная защита, заключающаяся в простой защите от внешней среды относительно непроницаемым и прочным материалом. Вода и загрязнения обычно не проходят через бетон к стали.

Вторая форма защиты — щелочная среда. Высокий pH нормального бетона создает тонкий оксидный слой на стали, который обеспечивает защиту от коррозии.

Но в некоторых случаях этой защиты недостаточно. Одним из основных источников коррозии арматуры является соль. Будь то воздействие соленой воды вблизи морской среды или применение противообледенительных солей, чтобы сделать дороги более безопасными в зимний период, эти ионы хлора могут проникать через бетон, разъедая стальную арматуру.А когда сталь корродирует, образуется оксид железа, который расширяется внутри бетона. Это расширение создает напряжение, которое иногда называют окислительным подъемом, и является одной из основных причин разрушения бетона.

Это расширение создает напряжение, которое иногда называют окислительным подъемом, и является одной из основных причин разрушения бетона.

Трещины в крышке

Итак, как же предотвратить попадание ионов хлора и других загрязняющих веществ в сталь и появление коррозии? Первая линия защиты — укрытие.

Покрытие — это минимальное расстояние между внешней поверхностью бетона и арматурной сталью.

И, в зависимости от воздействия и области применения, определенные коды указывают разное количество бетонного покрытия, обычно от 25 до 75 миллиметров или от 1 до 3 дюймов. Укрытие — одна из причин, по которой хорошая бетонная работа требует так много усилий, прежде чем бетон вообще появится на стройплощадке. Установка прочной опалубки и большого количества проволоки, связывающей всю арматуру вместе, помогает быть абсолютно уверенным в том, что, несмотря на все толчки, ходьбу и общий хаос, который возникает, когда пора на самом деле укладывать бетон, арматурный стержень остается там, где он был задуман. встроены в конечный продукт.Игнорирование этих шагов может привести к тому, что арматурный стержень опустится на дно плиты или окажется слишком близко к внешней поверхности до того, как бетон застынет, что в конечном итоге приведет к преждевременной коррозии арматуры из-за отсутствия покрытия.

Но даже при наличии подходящего покрытия любая трещина в бетоне может привести к прямому контакту загрязняющих веществ и воды с арматурой. И вас не удивит, что трещины в бетоне встречаются не так уж и редко. Большая часть бетона дает усадку при отверждении, что может привести к образованию трещин.Изменения температуры также вызывают расширение и сжатие, что может привести к растрескиванию. Бетон также может треснуть при нормальных ожидаемых условиях нагружения из-за того, как сталь воспринимает напряжения в материале.

Одним из способов решения этой проблемы является предварительное напряжение арматурного стержня. Эту тему я кратко обсуждал в предыдущем видео, и я хотел бы углубиться в нее в будущем. Но сегодня я хочу показать еще один вариант уменьшения этих трещин.

Но сегодня я хочу показать еще один вариант уменьшения этих трещин.

Бетон, армированный волокнами

Бетон, армированный фиброй, — это во многом именно то, что вы ожидаете.Это ни в коем случае не новая идея, но наше понимание и использование различных видов волокон в бетонной смеси продолжает расти. Добавление стекла, стали или синтетических волокон в бетон может дать много преимуществ, но одним из самых важных является контроль трещин .

Я построил три почти идентичных железобетонных балки, чтобы показать, как это работает, и дал им отвердеть около недели. У первого в качестве арматуры используется только стальная арматура. Я использую свой гидравлический пресс, чтобы проверить прочность каждой балки и посмотреть, как она работает до выхода из строя.И я использую тонны в качестве меры силы, действующей на эти балки, просто потому, что это то, что говорит датчик, но единицы измерения совершенно произвольны для демонстрации. (Если вы предпочитаете SI [Système Internationale, или метрическую систему], просто представьте, что это метрические тонны.)

Когда я увеличиваю нагрузку на балку, вы видите трещины, начинающиеся всего с 3 тонн. Эти трещины образуются из-за того, что сталь немного растягивается, принимая на себя растягивающее напряжение в бетоне. Балка прекрасно выдерживает нагрузку и даже не близка к разрушению, но бетон не может растягиваться вместе со сталью, поэтому он должен треснуть. Вы можете себе представить, как эти трещины могут позволить воде и воздуху контактировать с арматурой и в конечном итоге разрушить бетон.

(Эти трещины — важная часть этой демонстрации, но я пошел дальше и увеличил нагрузку до тех пор, пока балка не вышла из строя, потому что, эй, это то, для чего подходят гидравлические прессы, верно?)

Для следующих двух балок я включил волокна в бетонную смесь: одна балка имеет стальные волокна, а другая — стекловолокна. Стальная арматура и волокна объединяются, чтобы противостоять растягивающим напряжениям в балках. Арматурный стержень обеспечивает крупномасштабное армирование, чтобы противостоять растяжению по всему элементу конструкции, а волокна обеспечивают мелкомасштабное армирование, чтобы противостоять локальному напряжению, которое вызывает растрескивание.

Арматурный стержень обеспечивает крупномасштабное армирование, чтобы противостоять растяжению по всему элементу конструкции, а волокна обеспечивают мелкомасштабное армирование, чтобы противостоять локальному напряжению, которое вызывает растрескивание.

Когда я нагружаю эти балки по 3 тонны, не видно ни единой трещины. На самом деле, для обоих этих балок я не заметил образования трещин почти вдвое больше. и даже тогда трещины были намного меньше. Обе балки вышли из строя примерно при той же нагрузке, что и первая, чего я и ожидал. Как я уже сказал, волокна на самом деле не добавляют большой прочности балке, но вы можете легко увидеть, что они могут иметь большое значение для предотвращения коррозии стальной арматуры.

Альтернативы стальной арматуре

Вы можете спросить, почему мы вообще используем сталь для армирования? Сталь относительно недорогая, хорошо испытанная и прочная, но существует множество других материалов с превосходными механическими свойствами, которые не подвержены коррозии. Для очень агрессивных сред мы иногда используем арматуру с эпоксидным покрытием или даже нержавеющую сталь, но есть некоторые новые альтернативы, такие как армированные волокном полимеры или стержни из стеклопластика. Это арматура из базальта, переплавленного вулканического камня, пропущенного через крошечные сопла для создания чрезвычайно прочных волокон.

Такие варианты часто стоят дороже, чем стальная арматура, а в некоторых случаях намного дороже. Но главное препятствие для использования этих новых, более инновационных типов арматуры — это не только стоимость. Легко видеть, что эти дополнительные затраты могут быть компенсированы увеличением срока службы бетона. Другой запрет связан просто с отсутствием широкого применения. Инновации в гражданском строительстве происходят медленно, потому что последствия неудач очень высоки. Обретение уверенности в конструкции имеет такое же отношение к инженерной теории, как и к простому наблюдению за тем, насколько хорошо аналогичные конструкции работали в прошлом.

Но многие инженерные катастрофы произошли не из-за плохой конструкции, а из-за плохого обслуживания, поэтому долговечность может быть так же важна для общественной безопасности, как и другие критерии проектирования. В будущем мы обязательно увидим более инновационные способы армирования бетона, в том числе варианты, которые я упомянул в этом видео.

Спасибо за просмотр и дайте мне знать, что вы думаете!

— Это видео взято с канала YouTube Practical Engineering, на котором гораздо больше видео с пояснениями по инженерным вопросам.

Стальная арматура — арматурный стержень для бетона

Harris Supply Solutions поставляет оптовую арматуру предприятиям по всей территории США. Арматурный стержень или арматура — это обычный стальной стержень, который подвергается горячей прокатке и широко используется в строительной отрасли, особенно для армирования бетона. Стальная арматура чаще всего используется в качестве натяжного устройства для армирования бетона и других каменных конструкций, чтобы удерживать бетон в сжатом состоянии. Бетон — это материал, который очень прочен на сжатие, но практически не имеет прочности на растяжение.Чтобы компенсировать этот дисбаланс в поведении бетонной плиты, в нее залита арматурный стержень, который выдерживает растягивающие нагрузки.

Обычная стальная или бетонная арматура поставляется с тяжелыми выступами, помогающими механически связать арматуру с бетоном — это обычно называется деформированной арматурой.

В

Harris Supply Solutions есть арматурный пруток различных размеров, марок и отделок, включая черный арматурный пруток, арматурный пруток с эпоксидным покрытием и сборный арматурный пруток. Мы стремимся иметь то, что нужно нашим клиентам, когда они в этом нуждаются.Как дочерняя компания Nucor, мы имеем доступ к арматуре на всей территории США, а при необходимости и за рубежом — через Nucor Trading. Мы можем найти то, что вы ищете, что бы это ни было.

Начните работу с Harris Supply Solutions уже сегодня!

У нас в наличии широкий выбор арматуры размером от №3 до №10.

Размеры арматуры

Арматурный стержень

без покрытия, мы храним арматуру нескольких марок и длин, чтобы удовлетворить ваши потребности в работе.

Черная арматура

Арматура с эпоксидным покрытием используется в бетоне, подверженном коррозионным условиям.

Арматура с эпоксидным покрытием

Для нужд вашего небольшого проекта у HSSI есть доступ к арматуре, изготовленной нашей материнской компанией, Harris Steel Group, одним из крупнейших производителей в Северной Америке

Сборная арматура

Это руководство может помочь вам выбрать правильный арматурный стержень для вашего приложения, предоставляя информацию о маркировке и свойствах арматурных стержней.

Направляющая арматуры

Для обеспечения безопасности нашей арматурной продукции у нас есть копия паспорта безопасности стальной арматуры Nucor.

Безопасность и соответствие арматурных стержней

Если у вас возникнут дополнительные вопросы по арматурному стержню, но вы не можете найти их на нашем сайте, воспользуйтесь этой страницей CRSI.