Какие бывают размеры перегородочных блоков?

Все больше строительных проектов реализуется с применением газобетона. Стройматериал используется не только для возведения фасадных, но и внутренних стен, а также брандмауэров (противопожарных стен). Стены внутри помещения возводятся из газобетонных перегородочных блоков.

Толщина перегородки из газобетона варьируется от 100 до 300 мм, что позволяет создавать многослойные стеновые конструкции. За счет пористой структуры обеспечивается хорошая звукоизоляция, и теплоизоляция. Стена из газобетона до четырех раз легче стены из кирпичей.

Это не только снижает нагрузку на фундамент, но и позволяет монтировать стены в минимальные сроки. Кроме того, в перегородки из газобетона легко прокладывается электропроводка и другие инженерные коммуникации.Плюсы перегородок из газобетонных блоковАвтоклавный газобетон H+H обладает рядом преимуществ, которые делают его незаменимым при возведении внутренних стен:удобная транспортировка и малый вес;легкий монтаж;огнеупорность и огнестойкость;высокие тепло- и звукоизоляционные характеристики;долговечность;легкая обработка ручными инструментами. В сочетании со стеновыми блоками H+H перегородки из газобетонных блоков предотвращают возникновение влаги на стыковочных швах. Это объясняется тем, что газобетонные стеновые и газобетонные перегородочные блоки изготавливаются из компонентов с одинаковыми показателями водопроницаемости.

В сочетании со стеновыми блоками H+H перегородки из газобетонных блоков предотвращают возникновение влаги на стыковочных швах. Это объясняется тем, что газобетонные стеновые и газобетонные перегородочные блоки изготавливаются из компонентов с одинаковыми показателями водопроницаемости.

Стоит также упомянуть и об экологичности. В газоблоках H+H применяются безопасные, чистые сырьевые материалы, а конечный продукт проходит строгий контроль качества.Преимущества перегородочных блоков над пустотелым кирпичомАвтоклавный газобетон, в отличие от пустотелого кирпича, проще укладывается и не нагружает фундамент. К тому же перегородки из газобетона толщиной 100 мм тоньше кирпичных на 20 мм.

Благодаря этому стены получаются более тонкими, увеличивая тем самым полезную площадь дома. Для резки кирпича необходим специальный инструмент, который позволяет выполнять сложные работы. За счет того, что скорость кладки газобетонных перегородочных блоков значительно выше скорости кладки кирпича, трудозатраты обходятся гораздо дешевле. Преимущества перегородок из газобетонных блоков над пенобетономАвтоклавный газобетон и пенобетон – принципиально разные материалы, хотя имеют схожие свойства.

Преимущества перегородок из газобетонных блоков над пенобетономАвтоклавный газобетон и пенобетон – принципиально разные материалы, хотя имеют схожие свойства.

Газобетон – материал, который можно изготовить только в заводских условиях при соответствующем оснащении. Благодаря сложной современной технологии изготовления, перегородки из газобетона (100 мм) обладают высокими показателями по прочности при низкой плотности и массе.Пенобетон получают путем перемешивания пены и бетона с твердением на воздухе, а не в автоклаве, как в случае с газобетоном. Размеры блоков отклоняются на 5-15 мм, что критично при строительстве и требует на кладку больше времени и сил.

Также у газобетона усадка в 10 меньше, чем у пенобетона, а поверхность более гладкая, что позволяет сразу начать отделочные работы.Физико-механические и теплофизические характеристики газобетонных перегородокМарка по плотностиD500D600Нормируемая объемная плотность, кг/м3500600Класс по прочности на сжатиеB 3,5B 5,0Коэффициент теплопроводностив сухом состоянии λ0 [Вт/(м×С)]0,120,14Коэффициент теплопроводностипри влажности 4% λА [Вт/(м×С)]0,1410,160Коэффициент теплопроводностипри влажности 5% λБ [Вт/(м×С)]0,1470,183Усадка при высыхании, [мм/м], не более0,30,3Марка по морозостойкостиF100F100Коэффициент паропроницаемости u [мг/(м×ч×Па)]0,200,16Предел огнестойкости при равномерно-распределенной нагрузке7,5 т/пог. м (без учета собственного веса)не менееREI 240* / EI180**не менееREI 240* / EI180**Отклонение от заданных геометрических размеров (I категория):длина, [мм], не более±3±3толщина, [мм], не более±2±2высота, [мм], не более±1±1* — для блоков толщиной 200 мм и более** — для блоков толщиной 100-150 ммТранспортно-погрузочные характеристики перегородочных блоковРазмеры блока, ммОбъем блока, м3Транспортный вес паллеты с блоками, кгДлинаВысотаТолщинаD500D600625250750,011949-6252501000,01694911446254001000, 101009-6252501500,02394911446252502000,031100912166252502500,03994911446252503000,0479491144Компания H+H осуществляет производство и продажу перегородочных блоков. У наших дилеров вы можете купить перегородки из газобетона по выгодной цене в Санкт-Петербурге и Ленинградской области, а также в другихрегионах России.Физико-механические и транспортно-погрузочные характеристики

м (без учета собственного веса)не менееREI 240* / EI180**не менееREI 240* / EI180**Отклонение от заданных геометрических размеров (I категория):длина, [мм], не более±3±3толщина, [мм], не более±2±2высота, [мм], не более±1±1* — для блоков толщиной 200 мм и более** — для блоков толщиной 100-150 ммТранспортно-погрузочные характеристики перегородочных блоковРазмеры блока, ммОбъем блока, м3Транспортный вес паллеты с блоками, кгДлинаВысотаТолщинаD500D600625250750,011949-6252501000,01694911446254001000, 101009-6252501500,02394911446252502000,031100912166252502500,03994911446252503000,0479491144Компания H+H осуществляет производство и продажу перегородочных блоков. У наших дилеров вы можете купить перегородки из газобетона по выгодной цене в Санкт-Петербурге и Ленинградской области, а также в другихрегионах России.Физико-механические и транспортно-погрузочные характеристики

Размеры газосиликатных блоков© 2014-2015 Postroj-sam.ru

Ячеистый бетон, на сегодняшний день, является одним из самых популярных материалов для строительства малоэтажных частных домов. Все чаще и чаще, проезжая по строящимся районам, можно увидеть дома из газосиликатных блоков. Это означает только одно – все больше и больше людей доверяют этому строительному материалу и используют его для строительства теплых и уютных домов, гаражей и других хозяйственных построек.

Все чаще и чаще, проезжая по строящимся районам, можно увидеть дома из газосиликатных блоков. Это означает только одно – все больше и больше людей доверяют этому строительному материалу и используют его для строительства теплых и уютных домов, гаражей и других хозяйственных построек.

Далее мы рассмотрим какие основные размеры газосиликатных блоков, которые наиболее часто встречаются на сегодняшнем строительном рынке, а также подведем итог общей таблицей.

Стоит сказать, что газосиликат, как строительный материал имеет очень много различных видов, в зависимости от плотности, состава, назначения и других технических характеристик, относящихся к этим стеновым блокам.

В зависимости от размера газосиликатные блоки можно разделить на стеновые и перегородочные. На основе этой классификации мы и будем рассматривать из размеры.

Эта классификация условная, потому что прежде всего, из блоков какого размера выкладывать несущие стены, самонесущие или перегородки, решать исключительно Вам. Состав газосиликатных блоков никоем образом от этого не зависит, он аналогичный во всех типах. Различия могут быть только в плотности.

Состав газосиликатных блоков никоем образом от этого не зависит, он аналогичный во всех типах. Различия могут быть только в плотности.

Размеры стеновых газосиликатных блоков

Стеновые блоки используются, как правило, для кладки несущих и самонесущих основных стен дома. Гораздо реже из них выкладываются перегородки, в основном из-за их больших размеров, ведь каждый пытается любыми способами увеличить жилую площадь, уменьшая тем самым толщину стен.

Стеновые газосиликатные блоки бывают различных видов, в зависимости от их назначения:

- Обычные прямоугольные блоки – рядовыеПазогребневые блоки – для исключения мостиков холода через вертикальные швыU-образные блоки – в основном, для устройства армопояса поверх стен, а также перемычек

Это основные виды, также встречаются блоки с карманным захватом и различные производные от основных.

Как я уже говорил, размеры газосиликатных блоков зависят от производителя, поэтому давайте рассмотрим их на примере некоторых. Размеры остальных производителей не будут значительно отличаться:

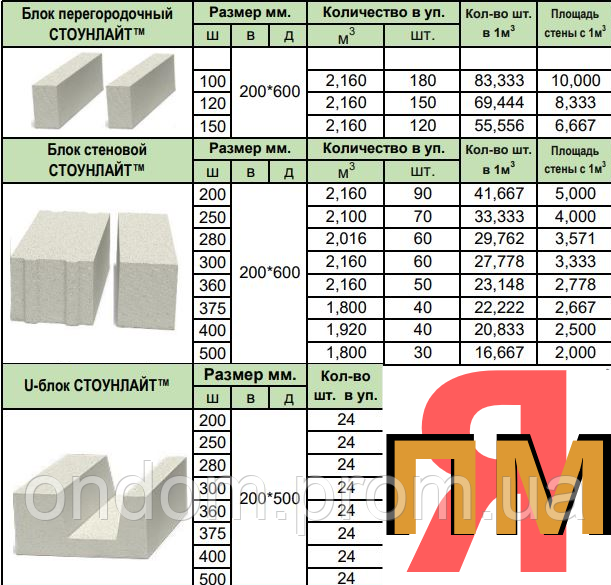

Размеры стеновых газосиликатных блоковТД “Лиски-газосиликат” Наименование блока Длина, мм Ширина, мм Высота, мм Объем одного блока, м3 Рядовые блоки 6002002500,0306002502500,038 Пазогребневые блоки 6002002500,0306003002500,0456004002500,0606005002500,075 U-образные блоки—-Газосиликатные блоки “YTONG” Рядовые блоки 6252002500,0316252502500,0396253002500,0476253752500,0586255002500,078 Пазогребневые блоки6251752500,0276252002500,0316252502500,0396253002500,0476253752500,058 U-образные блоки 500200250*500250250*500300250*500375250*

* – если посмотреть на U-образные блоки, то можно увидеть, что об их объеме говорить сложно, так как в центре у них трапецевидная выемка.

Размеры перегородочных газосиликатных блоков

Перегородочные блоки, как видно из названия, предназначены для кладки межкомнатных перегородок. Отличаются они значительно меньшими размерами, что способствует уменьшению занимаемой стеной площади и уменьшению общего веса стены.

Отличаются они значительно меньшими размерами, что способствует уменьшению занимаемой стеной площади и уменьшению общего веса стены.

Перегородочные блоки, как правило, не бывают пазогребневые и U-образные. Это связано, прежде всего, со спецификой их применения, поэтому рассмотрим размеры только обычных прямоугольных.

Так же, как и со стеновыми, рассмотрим размеры блоков нескольких производителей в таблице:

Размеры перегородочных газосиликатных блоковТД “Лиски-газосиликат” Наименование блока Длина, мм Ширина, мм Высота, мм Объем одного блока, м3 Рядовые блоки 6001002500,0156001502500,0225Газосиликатные блоки “YTONG” Рядовые блоки 625502500,008625752500,0126251002500,0166251252500,0206251502500,024

Размеры в таблицах взяты с официальных сайтов производителей газосиликатных блоков. Кроме основных, также встречаются специальные армированные перемычки, балки, сборно-монолитные перекрытия и другие виды газосиликатных изделий.

- Дата: 21-02-2015Просмотров: 200Комментариев: Рейтинг: 30

В процессе капитального ремонта или строительства нового здания использование такого строительного материала, как газосиликатные или керамзитобетонные блоки, экономит время. Использовать перегородочные блоки можно не только для раздела помещений, но и для возведения бытовых и хозяйственных построек.

Использовать перегородочные блоки можно не только для раздела помещений, но и для возведения бытовых и хозяйственных построек.

Перегородочные блоки используются для возведения перегородок между отдельными помещениями зданий, а также при выполнении наружных строительных работ.

Преимущества, назначение и характеристики современного материала

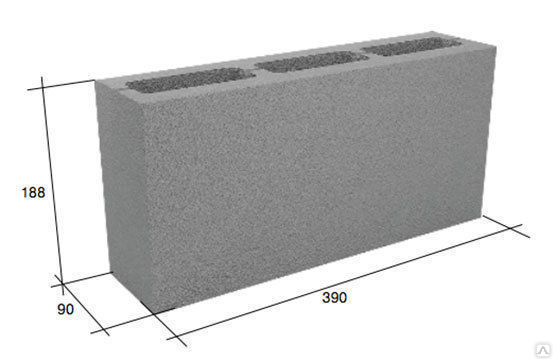

- Повышенное внимание вызывают пустотелые блоки, которые производятся на вибростанках, вследствие чего они намного прочнее шлакоблоков и других материалов.По скорости возведения перегородочные блоки превосходят кирпич, камень и даже дерево, поэтому при необходимости быстрой постройки здания или раздела комнат используются именно они.Экономия места достигается благодаря небольшим размерам, а по твердости блоки вполне заменят кирпич, поэтому надежно удержат полки или стеллажи.Блоки производятся определенных размеров, поэтому очень просто рассчитать расход материала и сэкономить на доставке.Устойчивость к влаге и развитию грибков дает возможность применять его для отделки подвальных и цокольных помещений.

Для экономии внутреннего пространства отделку выполняют даже с наружной стороны.

Для экономии внутреннего пространства отделку выполняют даже с наружной стороны.Вернуться к оглавлению

В процессе строительных работ правильные размеры обеспечат возведение перегородок и не отнимут много времени, как при строительстве стен из кирпича. В процессе финишной отделки много материала не потребуется, а правильные геометрические формы позволяют работать с ними как профессионалам, так и новичкам.

Следует отметить важный момент: размер перегородочного блока всегда соответствует заданному номиналу, поэтому заранее можно посчитать количество нужных изделий и объем клеевого состава.

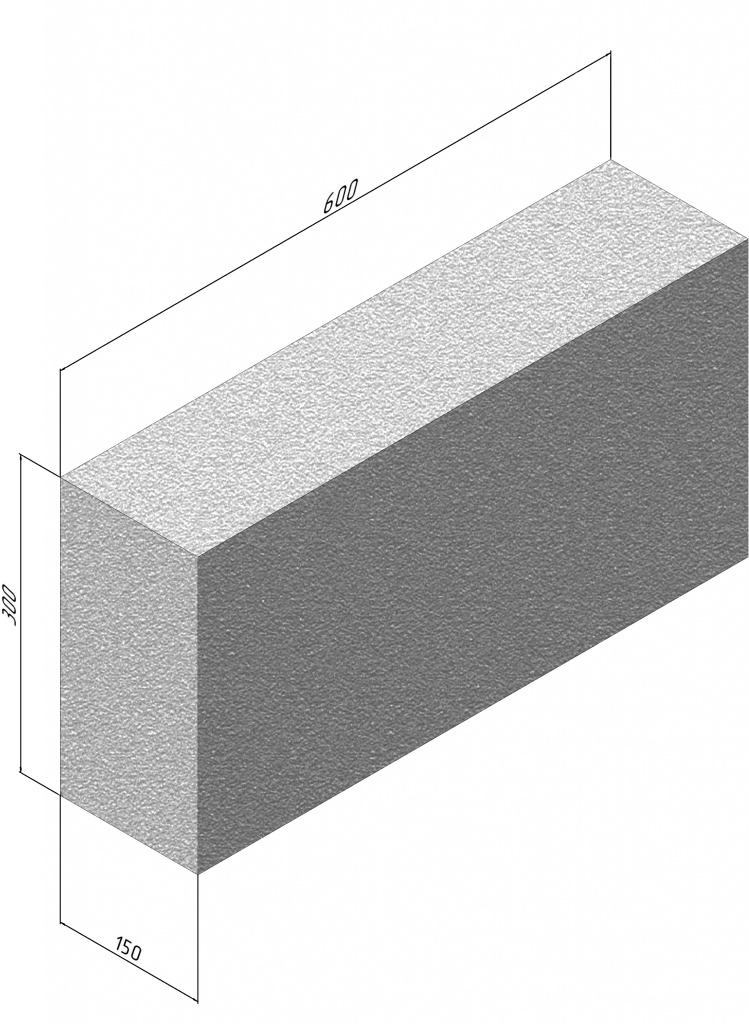

Размеры перегородочного блока.

При укладке между ними образуются минимальные швы, вследствие чего теплопотери гораздо меньше.

Используя при строительстве пустотелые блоки, вес сооружаемой конструкции гораздо меньше, чем из кирпича.

Спрессованный материал имеет одинаковую плотность по всему объему изделия, поэтому порезка и подгонка под необходимые габариты не составят большого труда. Кроме того, производители обеспечили большой ассортимент изделий разной толщины, от 75 до 150 мм, с шагом в 25 мм.

Кроме того, производители обеспечили большой ассортимент изделий разной толщины, от 75 до 150 мм, с шагом в 25 мм.

Величины подбираются индивидуально и в зависимости от предъявляемых к нему требований и задач. Для строительства наружных стен используются более толстые, а для перегородок — 75-100 мм, что позволяет увеличивать комнатное пространство. Осуществляется производство как ровных блоков, так и с пазами, используя которые, даже неопытные строители добиваются выполнения ровных и прямых стен.

Высокие звуко- и теплоизоляционные свойства перегородочные блоки обретают благодаря высокой плотности 400-500 кг/куб.м. А автоклавный газобетон обладает шумоизоляцией за счет своего пористого строения.

Экономия достигается за счет низкой стоимости самого материала, низкого расхода клея и простоты монтажа. Разные размеры строительных блоковиспользуются для реализации конкретных задач: возведения основных стен или перегородок, наружной облицовки и строительства забора.

Высокая морозостойкость позволяет некоторое время не заниматься отделкой фасада, если возникают временные финансовые затруднения.

Поставка материала осуществляется как поштучно, так и паллетами, что очень удобно, если стройка приостановилась и материал находится под открытым небом.

Источники:

- www.hplush.ru

- postroj-sam.ru

- ostroymaterialah.ru

Размеры газосиликатных блоков — информация на сайте Кирпич.ру

Размеры газосиликатного блока намного больше, чем у кирпича и других традиционных материалов. Пористая структура делает их настолько легкими, что стандартный блок размером 60×25×30 см может весить 15–20 кг. Это современный строительный материал, который с каждым годом становится все популярнее и в частном малоэтажном строительстве, и в промышленном, и в жилом многоэтажном.

Российские и европейские производители газобетона выпускают широкое разнообразие блоков по размеру и форме, чтобы строители с их помощью могли воплощать любые архитектурные решения. Если до сих пор вы видели газосиликатные блоки только на фото, рассчитать и выбрать подходящий для вашего проекта размер будет очень сложно. Поручите этот вопрос профессионалам, чтобы не совершить непоправимых ошибок. Данная статья поможет вам лучше ориентироваться в разнообразии строительных газоблоков.

Что такое газосиликат?

Это строительный материал ХХ века, для производства которого используется известь, кварцевый песок, цемент, вода и образователь пузырьков — алюминиевый порошок. Смесь этих компонентов похожа на бетонный раствор, сразу после приготовления ее заливают в формы. Алюминий при смешивании с гидроокисью кальция выделяет водород, который в густой массе смеси образует множество ячеек диаметром 1–3 мм. После того, как смесь вспенивается и густеет, блоки извлекают из форм и обжигают в автоклавной печи при высоких температурах и под давлением 12 атм. В печи гидроокись калия и кварц взаимодействуют, делая блоки прочными и долговечными.

В печи гидроокись калия и кварц взаимодействуют, делая блоки прочными и долговечными.

Основным вяжущим компонентом смеси является известь, поэтому материал называется «газосиликат», блоки, основным компонентом которых является цемент, называются газобетонными и пенобетонными. Промышленное производство газосиликата на высокотехнологичном оборудовании делает габариты блоков очень точными. Изделия 1 категории точности не могут отличаться от указанных производителем габаритов более, чем на 1,5 мм в любую сторону.

Основные размеры

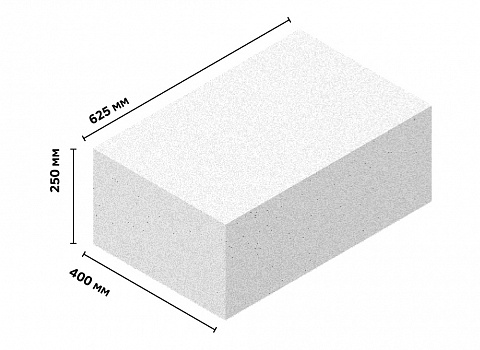

Базовыми габаритами прямоугольных стеновых блоков с гладкими гранями является 600–625 мм по длине, 300–40 мм по ширине и 250 мм по высоте. Перегородочные блоки имеют ту же длину и высоту, а в ширину обычно гораздо меньше — от 50 до 300 мм. Строительные нормы допускают максимальный размер блоков длиной 1,5 м, высотой 1 м и шириной 60 см.

Размер блоков может варьироваться в зависимости от производителя:

-

Стандартная длина блоков марки Ytong — 625 мм. Также блоки такой длины можно найти среди продукции ЕЗСМ, Poritep, Bonolit-Калуга, Aerostone.

Также блоки такой длины можно найти среди продукции ЕЗСМ, Poritep, Bonolit-Калуга, Aerostone.

-

Bonolit выпускает U-образные блоки длиной 500 мм. -

Блоки длиной 600 мм можно найти у большинства производителей.

Как рассчитать количество блоков для дома?

Для этого необходимо знать площадь стен здания и размеры блоков. После этого габариты блоков нужно перевести в их кубатуру в м³ и высчитать количество блоков в 1 м³. Это необходимо сделать потому, что газосиликат продается кубическими метрами, а не поштучно, и отгружается упаковками на деревянных палетах.

Например, мы решили использовать блоки размером 60×25×30 см.

Объем одного такого блока составит 0,045 м³ (0,6*0,25*0,3).

В одном кубическом метре 22,2 блока (1/0,045).

Для 1 м² стены при кладке шириной 25 см потребуется 5,6 блоков (1/0,3*0,6).

Необходимый объем газосиликата для стен площадью 150 м² составит 150*5,6 = 840 блоков, или 840*0,045 = 37,8 м³. С учетом боя и прирезки блоков для дома потребуется купить на 3–5% больше — около 40 м³ газосиликата.

виды, размеры, цена за штуку и куб

Из всех видов перегородочных материалов газосиликат признан оптимальным в плане стоимости, простоты монтажа и отличных изоляционных свойств. Разделительные конструкции из пористых блоков оказывают низкую весовую нагрузку, хорошо защищают помещение от шума и теплопотерь и достаточно успешно скрывают внутри коммуникации. Ценятся за высокую точность размеров и форм, стыковка и подгонка не представляет проблем. Сертифицированную продукцию данного типа предлагают купить многие отечественные производители, лучшие отзывы имеют бренды Ytong, El Block, Hebel и Вonolit.

Оглавление:

- Классификация и описание

- Толщина конструкции

- Габариты и стоимость

Виды и характеристики

Данная разновидность представлена прямоугольными изделиями с плоскими торцевыми поверхностями без захватных карманов. В отличие от стеновых перегородочные газосиликатные блоки не имеют пазов или каких-либо элементов, упрощающих объем, из-за легкого веса в этом нет необходимости. Исключения встречаются у кирпичей с шириной более 150 мм, но такую продукцию выпускают далеко не все производители.

В отличие от стеновых перегородочные газосиликатные блоки не имеют пазов или каких-либо элементов, упрощающих объем, из-за легкого веса в этом нет необходимости. Исключения встречаются у кирпичей с шириной более 150 мм, но такую продукцию выпускают далеко не все производители.

Для закладки внутренних стен используются марки с плотностью в пределах D400-D600 со стандартными размерами: 600 или 625 мм по длине, 200 или 250 по высоте и от 50 до 200 по ширине. Отличия между ними проявляются в объеме и размере ячеек, но визуально их отследить сложно. Для проверки правильности выбора марки блок рекомендуется взвесить, при отклонении в меньшую сторону он считается теплоизоляционным и не подходит для перегородок.

Общими характеристиками являются:

- Хорошая прочность на сжатие. При минимальном классе В2,5 изделия выдерживают значительные весовые и механические нагрузки.

- Хорошие изоляционные свойства. Перегородки успешно поглощают структурные шумы и в разы выигрывают в этом плане у кирпича и ж/б.

- Соответствие нормам санитарной безопасности. Материал относится к экологичным и паропроницаемым и способствует поддержке хорошего микроклимата в помещениях.

- Огнестойкость. Газосиликатные блоки не горят, не выделяют токсинов и дыма при нагреве и выдерживают открытое воздействие пламени в пределах 2,5 ч.

- Простота монтажа и обработки. Легко поддаются распилу и подходят для закладки арок и перегородок со сложной конфигурацией.

- Низкую весовую нагрузку на перекрытия и основание. Элементы размером 600×250×100 мм весят не более 9 кг. В сравнении с кирпичом выигрывают в легкости как минимум вдвое. Потребность в армировании влияет на нагрузку незначительно, особенно при использовании стекловолоконных сеток.

- Хорошую геометрическую точность, отклонения от заявленных габаритов не превышают ±1 мм.

- Стойкость к промерзанию, биологическим угрозам и гниению.

Для внутренних стен высокая марка морозостойкости (от 75 циклов) не актуальна, но она является косвенным подтверждением долговечности.

Для внутренних стен высокая марка морозостойкости (от 75 циклов) не актуальна, но она является косвенным подтверждением долговечности.

Такой перегородочный стройматериал востребован при возведении разделительных конструкций в частных домах, квартирах, офисах, гаражах и производственных помещениях и наружных ограждений (стен террас, крытых веранд). К ограничениям относят гигроскопичность (в условиях повышенной влажности газоблоки нуждаются в надежной защите) и низкую прочность на сжатие (длинные и высокие стены обязательно армируются, это же относится к конструкциям, возводимым на сейсмически активных участках).

Выбор толщины и факторы влияния

Теплоизоляционные характеристики в данном случае имеют второстепенное значение, при подборе размеров ориентируются на требования к прочности и потребности к акустическому комфорту. Полноценный расчет проводят редко (чаще всего – одновременно с составлением проекта дома), как следствие, при выборе толщины отталкиваются от нормативов.

Для возведения обычных межкомнатных перегородок рекомендуются газоблоки с шириной в пределах 100-150 мм (при минимальном классе В 2.5), для разделения отдельных квартир или помещений в домах для проживания с разными семьями – 200 (с той же прочностью).

К основным факторам влияния относят ожидаемые весовые нагрузки и длину внутренних стен. Так, для перегородок в пределах 3 м выбирается классическая однорядная кладка из газоблоков с шириной в 100 мм, свыше 3 – 150 и 200. На коротких пролетах (до 3 м) в армировании нет необходимости, при превышении этого значения ряды прокладываются сеткой. Межкомнатные перегородки высотой свыше 3,5 м и длиной более 8 в обязательном порядке усиливаются металлическими прутьями, для их скрытия изделия штробируются. При ширине кирпичей в пределах 150 мм достаточно 1 канала по центру ряда с последующей закладкой арматуры.

Вторым учитываемым фактором является коэффициент звукопоглощения. Согласно строительным требованиям конструкции должны обеспечивать индекс изоляции шума не менее 41 дБ в случае вариантов без дверей между кухней и остальными комнатами, 45 – для смежных с санузлами и от 50 – при разделении соседних квартир, лестничных клеток, общих коридоров или вестибюлей.

| Плотность материала, кг/м3 | Индекс изоляции шума, дБ, при толщине перегородок из газобетона или газосиликата в мм: | ||||

| 100 | 120 | 150 | 200 | 400 | |

| 400 | 39 | 40 | 41 | 43 | 50 |

| 500 | 40 | 41 | 42 | 44 | 51 |

| 600 | 41 | 42 | 43 | 45 | 52 |

| 700 | 42 | 43 | 44 | 46 | 53 |

Точное значение данного показателя указывает производитель в прилагаемом сертификате, на практике разделительные конструкции возводят из элементов в пределах 100-150 мм, если иное не обосновано расчетом. При этом учитывается, что отделка штукатуркой или другими декоративными материалами увеличивает степень поглощения перегородочными газоблоками шума на 3-4 дБ как минимум. Строительные требования считаются выполненными как при условии подбора правильной толщины стен, так и при исключении влияния на них структурных шумов (наличии демпферной прослойки между конструкциями).

Последним учитываемым фактором является слабая несущая способность. При потребности в закреплении тяжелой техники или мебели в газосиликате используются дюбеля или анкерные системы длиной от 80 мм. В свою очередь это сказывается на выбираемых размерах блока, для их удержания ширина изделия должны быть в 3 раза большей. При условии использования сквозных шпилек учитывается общий вес подвешиваемых элементов, чересчур тонкие стены в таких случаях проламываются под его воздействием.

Размеры и стоимость

Ориентировочные расценки на данную продукцию с учетом габаритов и количества в 1 кубе приведены в таблице:

| Производитель | Марка плотности | Размеры, мм | Количество в кубе, шт | Цена за штуку | Цена за куб, рубли |

| El Block | D500 | 600×250×75 | 88,89 | 38 | 3350 |

| 600×250×100 | 66,67 | 50 | |||

| 600×250×115 | 58 | 58 | |||

| 600×250×150 | 44,44 | 76 | |||

| ДСК Грас | D400 | 600×250×75 | 88,89 | 35 | 3100 |

| D500 | 600×250×100 | 66,67 | 48 | 3200 | |

| D600 | 600×250×150 | 44,44 | 72 | ||

| Вonolit | D500 | 625×250×100 | 64 | 48 | 3050 |

| Hebel | D400 | 600×250×125 | 53,3 | 54 | 2850 |

| Ytong | 625×250×75 | 85,4 | 55 | 4700 |

youtube.com/embed/_3KiME-Ulp0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Перегородочные блоки – стандартные размеры и особенности монтажа

Что собой представляют блоки перегородочные? Под указанным понятием подразумевается особый строительный материал, используемый для возведения стеновых перегородок. В 90% случаев эти бетонные блоки являются основой для внутренних перегородок в городских квартирах.

Справедливости ради стоит отметить, что указанные изделия используются и в области наружного строительства. С их помощью можно упростить внутренние работы, повысить скорость сооружения объекта или его части в разы. Перегородочные блоки – лучшая основа для сооружения тонких стен, отличающихся высокими несущими характеристиками.

Технические и эксплуатационные параметры блоков

Перегородочные блоки могут похвастаться ровной поверхностью, внутреннее пространство заполнено большими пустотами. Указанная конструкция позволяет свободно прокладывать внутри стены водопроводные или канализационные труды, монтировать электропроводку по индивидуальному проекту. Блоки перегородочные нивелируют необходимость в дополнительных работах по выравниванию стен.

Указанная конструкция позволяет свободно прокладывать внутри стены водопроводные или канализационные труды, монтировать электропроводку по индивидуальному проекту. Блоки перегородочные нивелируют необходимость в дополнительных работах по выравниванию стен.

Особенности рассматриваемых блоков:

- звукоизоляция;

- теплоизоляция;

- точная геометрия;

- доступность и простота монтажа;

- продолжительная эксплуатация;

- сохранность заявленных производителем свойств.

Важно отметить, — перегородочные блоки – универсальный строительный материал. Его используют во всех областях современного строительства. Блоки для перегородок с филигранной лёгкостью обрабатываются, для их установки требуется минимум времени. Главное преимущество перегородочных блоков – доступная стоимость, в сравнении с обычными стройматериалами.

Рассматриваемый материал на практике подтвердил высокую эффективность. За счёт особой структуры, стены получаются ровными, прочными и лёгкими. Характерная особенность стен из перегородочных блоков – способность «дышать», лёгкость отслеживания уровня влажности. Опасность образования плесени минимальная.

За счёт особой структуры, стены получаются ровными, прочными и лёгкими. Характерная особенность стен из перегородочных блоков – способность «дышать», лёгкость отслеживания уровня влажности. Опасность образования плесени минимальная.

При выборе стройматериалов важно руководствоваться несколькими факторами:

- цена;

- качество.

Перегородки из бетонных блоков – тот материал, в котором филигранно сочетаются доступная стоимость и эксплуатационные характеристики.

Блоки для внутренних перегородок

Архитектура строительства современных объектов жилой недвижимости кардинальным образом изменилась, в сравнении с той, которая была актуальна еще несколько десятилетий тому назад. В последнее время огромной популярностью пользуются квартиры со свободной планировкой внутреннего пространства. Для возведения таких объектов тратиться гораздо меньше финансовых средств, нежели в случае с монтажом межкомнатных перегородок на основе блоков.

Что касается покупателей, то они отдают предпочтение квартирам со свободной планировкой по очевидной причине – внутреннее пространство собственной квартиры можно организовать по собственному усмотрению. Разграничить доступное помещение можно с учётом личных предпочтений, используя те же блоки внутренних перегородок.

Что касается самих блоков, то они бывают 2-х типов:

Керамзитобетонные. Характеризуются высокими теплоизолирующими параметрами. Данный материал может похвастаться высокой прочностью, он без проблем справляется с высокой массой. В качестве основного материала применяется керамзит, — экологически чистая основа. Речь идёт о качественном звукоизоляторе и натуральном утеплителе.

Гипсовые. Гипсовые блоки сыскали огромную популярность при выполнении внутренних работ. Речь идёт о гипсовых пластинах, получивших название пазогребень. Существует 2 разновидности этого материала:

- со сплошной структурой;

- с внутренними полостями.

Опытные строители рекомендуют использовать блоки с полым пазогребнем в помещениях, подверженных продолжительному воздействию высокой влажности. Внутренние полости эффективно скрывают коммуникационные и инженерные решения. Отличительная черта рассматриваемых блоков – практически идеально ровная и гладкая поверхность, что нивелирует необходимость в дополнительном оштукатуривании поверхности.

Газосиликатные блоки. Неоспоримые преимущества рассматриваемых блоков – минимальные затраты по времени на возведение стен, большие габариты блоков и их небольшой вес. Они отличаются высокой прочностью, что гарантирует продолжительную эксплуатацию уже готовых объектов. Для материала характерна хорошая геометрия, вероятность образования щелей – минимальная.

Характерные особенности материала:

- высокая прочность;

- хорошая звукоизоляция;

- повышенная плотность.

Пенобетонные. В сравнении с другими строительными материалами обладают очевидными положительными чертами: не крошатся, легко распиливаются пилкой, характеризуются высокой устойчивостью к влаге.

Материал активно поглощает избыточную температуру, как следствие в помещении продолжительное время сохраняется прохлада в летнюю пору. За счёт пористой структуры обеспечивается относительно высокая звукоизоляция.

Возведение межкомнатных перегородок из блоков

Блоки из пенобетона перегородочные фиксируются при помощи цементного раствора или специального клея. Что касается самих перегородок, они крепятся на арматуру, разделяющую блочный ряд от основания стены. При монтаже перегородки необходимо в обязательном порядке контролировать горизонтальный уровень.

Если говорить о керамзитобетонных блоков, их укладка осуществляется на специальный клеевой состав, где присутствует цемент. По завершению монтажа 3-х первых рядов, происходит укладка армирующей сетки. Ее основой выступает проволока. В такой способ обеспечивается укрепление швов.

Рекомендации профессионалов:

- Перед началом работ, рабочая область тщательно размечается, в области укладки пазогребня.

- Основой для первого ряда выступает удаленный гребень, при этом паз «смотрит» по направлению вверх.

- Для укладки второй слоя выступают только при условии, полного высыхания первого слоя.

Каждый из рядов предварительно армируется. Для устранения имеющихся дефектов используют специальный резиновый молоток. Образованные щели обрабатывают монтажной пеной.

Важные рекомендации по кладке перегородок

Перед началом работ необходимо провести разметку. В первую очередь проводят продольную ось, формируется область касания со стенами капитального типа, обозначается расположение проема. Затем выравнивается основание, осуществляется монтаж шаблонов, фиксируются порядовки.

Подводя итоги

Перегородочные блоки – популярный и востребованный в современном строительстве материал. Его используют преимущественно для возведения внутренних перегородок внутри жилого пространства.

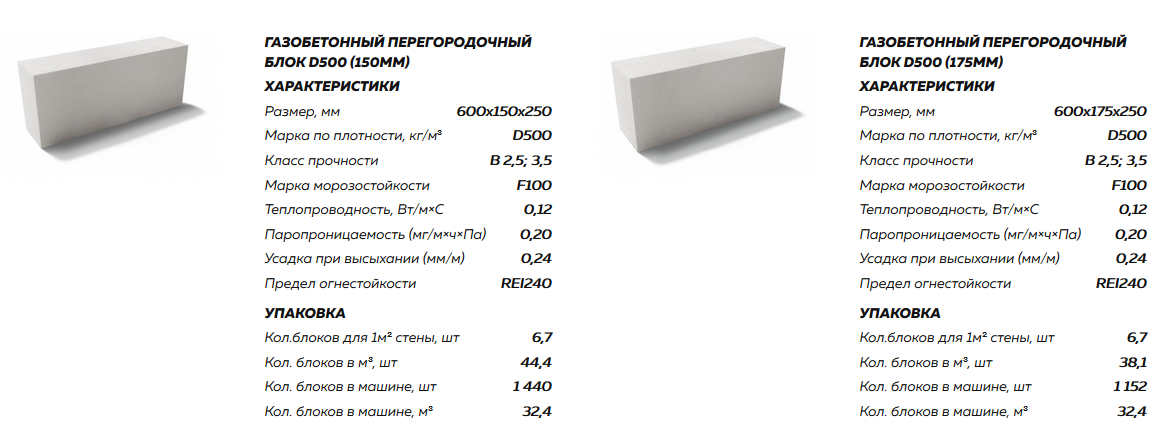

Перегородочный газосиликатный блок из ячеистого бетона 600х250х150 D500

Описание Перегородочный газосиликатный блок из ячеистого бетона 600х250х150 D500

| Характеристика | Упаковка |

| размер, мм 600x250x150 | кол-во штук/м3 в поддоне 80/1,8 |

| масса, кг 14,8 | кол. поддонов в машине 18 поддонов в машине 18 |

| плотность, кг/м3 D500 | кол-во штук/м3 в машине 1440/32,4 |

| класс прочности B2,5 | кол-во штук в 1м3 44,4 |

| морозостойкость, циклов F35 | объем блока в м3 0,0225 |

| коэфф.теплопров., Вт/м 0С 0,12 | упаковка поддон, стретч пленка |

В этом описании речь пойдет о таком строительном материале, как перегородочный газосиликатный блок из ячеистого бетона.

Представленный блок имеет плотность D500 и размер 600x250x150 миллиметров при весе 14,8 килограмм.

Представители данного класса стройматериала имеют важные преимущества.

Рассмотрим самые важные из них:

— Высокая прочность материала учитывая его достаточно низкий вес. Это дает возможность увеличения скорости при строительстве. А также способствует снижению общего веса конструкции зданий, последствием чего является значительная экономия не только на самих газосиликатных блоках, а и на прочих строительных материалах при конструкции здания.

А также способствует снижению общего веса конструкции зданий, последствием чего является значительная экономия не только на самих газосиликатных блоках, а и на прочих строительных материалах при конструкции здания.

—Перегородочный газосиликатный блок из ячеистого бетона предоставляет способ сделать перегородку за более дешёвую цену в сравнении с кирпичом и в более высшем качестве чем с пеноблоком.

-Гладенькая поверхность, что очень ценится при поклейке обоев и покраске.

-Возможность монтирования на стену навесных потолков.

-И последним, но не самым важным плюсом есть звукоизоляция, что сделает вашу комнату более уютной.

Следует подчеркнуть, что полки на стену из газобетона навешиваются при помощи специальных крепежей, которые есть возможность заказать и купить через наш сайт, так как у нас цены доступны, и как говорят в народе — «не кусаются».

Блоки перегородочные |

Цена: 96 руб/м3

Сделать заказ можно по телефонам:

Или оставить заявку онлайн »

- Цена на блоки перегородочные Забудова 96 руб/м3 .

- Форма оплаты: любая.

- Срок поставки: 1-2 дня

- Для физ. лиц — оплата по факту доставки!

- Минимальный объем заказа: можно поштучно.

- Отгрузка со склада завода производителя

- Доставка: грузовой автотранспорт от 3 тн до 20 тн. Есть манипулятор. Доставка-разгрузка оплачивается дополнительно.

- Упаковка: блоки перегородочные упакованы в полиэтиленовый колпак, транспортируются на поддонах, которые при ручной разгрузке сразу возвращаются. Залог не учитывается

У нас можно купить блоки перегородочные из газосиликата :

| № | Размеры блока гс, мм | Получаемая толщина стены | Объем 1 шт , м3 | Количество на поддоне, шт | Объем поддона, м3 | Количество м2 блока в 1 поддоне |

| 1 | 625*100*250 | 10 см | 0,015625 | 120 | 1,875 | 18,75 |

| 2 | 625*125*250 | 12,5 см | 0,01953 | 96 | 1,875 | 15 |

| 3 | 625*150*250 | 15 см | 0,02343 | 80 | 1,875 | 12,5 |

| 4 | 625*200*250 | 20 см | 0,03125 | 56 | 1,75 | 8,75 |

Преимущества возведения перегородочных стен из газосиликатных блоков:

- малый вес конструкции

- пористая структура материала улучшает звуко и теплоизоляцию.

- простота монтажа

- экономичность

- ровная поверхность, облегчающая дальнейшую обработку.

Привезем, разгрузим, при необходимости доставим на этаж.

Купить блоки перегородочные из газосиликата — это к нам!

Узнаем про блоки газосиликатные: размеры, виды и характеристики

Перечень размеров и форм газосиликатных блоков применяемых для строительства стен домов.

Cостав газосиликатных блоков

Материал изготавливается по уникальной технологии. В частности, блоки производятся путём вспенивания, что придаёт им ячеистую структуру. Для этого в формы с исходной смесью добавляют газообразователь, в роли которого обычно выступает алюминиевая пудра. В результате, сырьё значительно увеличивается в объёме, образуются пустоты.

Для приготовления исходной смеси, обычно применяют такой состав:

Цемент высокого качества, где содержания силиката калия превышает 50%.

Песок, с 85% содержанием кварца.

Известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут.

Сульфанол C.

Вода.

Стоит отметить, что включение в состав смеси цемента не является обязательным условием, а если используется, то в минимальных количествах.

Твердение блоков завершается в автоклавных печах, где создаются высокое давление и температурный режим.

Какие существуют: стандартные, крупноформатные и другие

Газосиликатный блок сделан из ячеистого бетона. Внутри он имеет пористую структуру, что позволяет сохранять тепло внутри здания. Для строительства используют специально предназначенные для этого стеновые материалы. Их применяют для возведения стен в жилых домах, гаражах, подсобных помещениях, складов.

Такие камни бывают:

- прямоугольными;

- пазогребневыми;

- лотковыми.

Прямоугольные – это стандартные камни, применяемые для возведения стен, их часто используют для несущих конструкций. У пазогребневых имеются выступы с двух сторон: с помощью пазов блоки закрепляются между собой. Лотковые используются для создания перемычек в верхней части кладки.

У пазогребневых имеются выступы с двух сторон: с помощью пазов блоки закрепляются между собой. Лотковые используются для создания перемычек в верхней части кладки.

Чтобы лучше понимать, какими бывают газосиликатные блоки, рекомендуется изучить таблицу.

| Длина, мм | Ширина, мм | Толщина, мм |

| 600 | 300 | 200 |

| 300 | 100 | |

| 50 | 250 | |

| 75 | ||

| 100 | ||

| 150 | ||

| 200 | ||

| 250 | ||

| 300 | ||

| 375 | ||

| 400 |

В таблице представлены основные размеры, применяемых для строительства дома.

Также существуют нестандартные газосиликатные блоки. Например, это размеры 188x150x600, 188x400x600, 188x300x600 – они часто производятся заводами по предварительному заказу. Мелкоформатные камни типа 250x250x250, 250x248x188 изготавливаются из бетона повышенной прочности и также делаются только под заказ.![]()

Справка! Длина стандартного блока может варьироваться от 580 до 610 мм.

Отдельно выпускают полублоки размером 600x100x300 – их применяют для кладки в тех местах, где размера традиционного камня будет много. Блоки с параметрами 500x80x250 применяются для возведения межкомнатных перегородок. Таким образом при строительстве можно уменьшить толщину стены, зато увеличить количество полезного пространства в помещении.

Что такое газосиликатные блоки

Газосиликатный блок представляет собой легкий и прочный стеновой материал, который изготавливается из ячеистого бетона. Изделия имеют пористую внутреннюю структуру, что положительно сказывается на их тепло- и шумоизоляционных свойствах. Такой стройматериал может применяться в различных сферах строительной индустрии – для возведения дачных и загородных домов, автомобильных гаражей, хозяйственных сооружений, складских комплексов и др.

Технические характеристики

Для газосиликатных блоков характерны такие технические параметры:

Объёмная масса от 200 до 700 единиц.

Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.

Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.Прочность на сжатие. Это значение варьируется в пределах B0.03-B20, в зависимости от целевого использования.

Показатели теплопроводности. Эти значения находятся в диапазоне 0.048-0.24 Вт/м, и напрямую зависят от плотности изделия.

Паронепроницаемость. Данный коэффициент составляет 0.30-0.15 мг/Па и также изменяется с увеличением плотности.

Усадка. Здесь оптимальные значения изменяются в пределах 0.5-0-7, в зависимости от исходного сырья и технологии изготовления.

Циклы замораживания. Это морозоустойчивость, которая обеспечивает блокам замораживание и оттаивание без повреждения структуры и показателей прочности. По этим критериям, газосиликатным блокам присваивается классификация от F15 до F100.

Необходимо уточнить, что здесь приведены не эталонные показания, а средние значения, которые могут изменяться в зависимости от технологии производства.

Параметры | Перегородочные | Стеновые |

Прочность на сжатие | 25 кгс | 25-40 кгс |

Влажность | 20-25% | 20-25% |

Морозостойкость | 25F | 25-35F |

Усадка при высыхании | 0,23 мм/м | 0,23 мм/м |

Теплопроводность | 0,139 Вт/м ОС | 0,139 Вт/м Ос |

Паропроницаемость | 0,163 мг/м чПа | 01,163 мг/м чПа |

Виды и размеры газосиликатных блоков

Вес, размеры газосиликатных блоков и иные их параметры определены ГОСТами 21520-89 и 31360-2007. В этих нормативах приведены общие таблицы для всех подобных изделий из ячеистых бетонов. Причем стандартизованные размеры пеноблоков и схожего по свойствам стройматериала из газосиликата сильно различаются в цифрах.

В этих нормативах приведены общие таблицы для всех подобных изделий из ячеистых бетонов. Причем стандартизованные размеры пеноблоков и схожего по свойствам стройматериала из газосиликата сильно различаются в цифрах.

Для первого пенобетонного варианта в стандартах указано десять типоразмеров от 88х200х398 до 188х300х588 мм. У стеновых блоков как таковых гостовских типовых размеров нет.

Для них существуют лишь максимальные величины:

Высота не более 500 мм.

Ширина (толщина) до 500 мм.

Длина не более 625 мм.

Однако нередко производители выпускают газосиликат по ТУ. Размер в этом случае может быть каким угодно. Например, изделия для перегородок в доме чаще всего изготавливаются в виде тонких по толщине плит с параметрами 100х250х600. А аналоги для внешних стен обычно имеют габариты 300х250х625.

Многое в вопросе размеров зависит от производителя и имеющегося у него оборудования для нарезки газобетона на отдельные блоки. В сравнительной таблице ниже приведены некоторые варианты таких изделий с указанием плотности, морозостойкости и прочих характеристик.

В сравнительной таблице ниже приведены некоторые варианты таких изделий с указанием плотности, морозостойкости и прочих характеристик.

Таблица размеров и характеристик стенового газосиликата

| Марка | Длина мм | Ширина мм | Высота мм | Плотн. кг/куб м | Морозо стойкость | Тепло проводность |

|---|---|---|---|---|---|---|

| D-400 | 600 | 200/250/ 350/375/ 400 | 200/250 | B2 | F100 | 0,1 |

| D-500 | 600 | 200/250/ 350/375/ 400 | 200/250 | B2,5 | F100 | 0,12 |

| D-600 | 600 | 200/250/ 350/375/ 400 | 200/250 | B3,5 | F100 | 0,12 |

Таблица размеров и характеристик перегородочных блоков из газосиликата

| Марка | Длина мм | Ширина мм | Высота мм | Плотн. кг/куб м | Морозо стойкость | Тепло проводность |

|---|---|---|---|---|---|---|

| D-400 | 600 | 75/100/ 150 | 200/250 | B2 | F100 | 0,1 |

| D-500 | 600 | 75/100/ 150 | 200/250 | B2,5 | F100 | 0,12 |

| D-600 | 600 | 75/100/ 150 | 200/250 | B3,5 | F100 | 0,12 |

По предназначению и плотности газосиликатные изделия бывают:

Теплоизоляционными D300–D500;

Конструкционно-изоляционными D600–D900;

Конструкционными D1000–D1200.

Вес их зависит не только от размера, но также от средней плотности газобетона. Для сравнения – один кубометр D400 весит около 520 кг, а D600 уже 770 кг. Соответственно стены из разных видов газосиликатных блоков нагрузку на фундамент дома оказывают различную. Все это необходимо учитывать, выбирая рассматриваемый стройматериал.

Размеры по нормам ГОСТ

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам ГОСТ за номером 31360 в редакции 2007 года. Здесь прописаны такие размеры готовых изделий:

250*250*600.

250*400*600.

500*200*300.

600*100*300.

600*200*300.

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Размеры стеновых блоков

| ТД “Лиски-газосиликат” | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 250 | 250 | 0,038 | |

| Пазогребневые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Газосиликатные блоки “YTONG” | ||||

| Рядовые блоки | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Пазогребневые блоки | 625 | 175 | 250 | 0,027 |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| U-образные блоки | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | * |

Количество блоков на 1м3 кладки

Зная стандартные размеры, можно рассчитать, сколько газосиликатных блоков уходит на 1м3 кладки. Такие расчёты являются обязательными и помогают определить точное количество необходимого для строительства материала.

Для этого, необходимо перевести стороны блока в искомую единицу измерения и определить, сколько кубических метров занимает один блок.

Наиболее часто встречающиеся на рынке изделия имеют такой типоразмер: 600*200*300. Переводим миллиметры в метры, и получаем 0.6*0.2*0.3. Чтобы выяснить объём одного блока, перемножаем числа и получаем 0.036 м3. Затем делим кубический метр на полученную цифру.

В результате получается число 27.7, что после округления даёт 28 газосиликатных блоков в кубическом метре кладки.

Размеры перегородочных блоков

| ТД “Лиски-газосиликат” | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 100 | 250 | 0,015 |

| 600 | 150 | 250 | 0,0225 | |

| Газосиликатные блоки “YTONG” | ||||

| Рядовые блоки | 625 | 50 | 250 | 0,008 |

| 625 | 75 | 250 | 0,012 | |

| 625 | 100 | 250 | 0,016 | |

| 625 | 125 | 250 | 0,02 | |

| 625 | 150 | 250 | 0,024 |

Вес материала

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

D400. Масса 5-21 кг.

D500/D600. Вес – 9-30 кг.

D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

Размер (мм) | Плотность | Вес (кг) |

600 х 200 х 300 | D700 | 20-40 |

D500-D600 | 17-30 | |

D400 | 14-21 | |

600 х 100 х 300 | D700 | 10-16 |

D500-D600 | 9-13 | |

D400 | 5-10 |

Область применения

Газосиликатные блоки наибольшую популярность приобрели в частном домостроении, благодаря своим высоким эксплуатационным характеристикам, большим и правильным размерам блоков, позволяющим завершить строительство в кратчайшие сроки, небольшому весу изделий, что не требует устройства мощного фундамента и, конечно, их, весьма доступной, цене.

Блоки из газосиликата широко используются при возведении объектов производственного административного, агропромышленного назначения, высотой не выше пяти этажей.

Допускается строительство жилых объектов, многоквартирного типа. Немаловажным фактором является, как при частном, так и коммерческом строительстве, достигается низкая общая стоимость объекта.

Особой популярностью пользуются газосиликатные блоки при проведении перепланировок помещений – они позволяют сделать капитальную стену в сжатые сроки и при минимальных затратах.

ПРЕИМУЩЕСТВА БЛОКОВ

Силикатный пазогребневый блок является пустотелым, число пустот в них колеблется в пределах от 13-50%, но оптимальной считается пустотность в размере до 35%. Отверстия в теле силикатного блока SIMAT с пустотностью 28,7% значительно увеличивают теплоизоляционные свойства материала.

ВАЖНО ЗНАТЬ О СИЛИКАТНОМ БЛОКЕ SIMAT:

- Идеальная геометрия возводимых стен.

- Силикатные блоки не дают усадки по сравнению с другими аналогами.

- Отсутствие дополнительных расходов на оштукатуривание и на материалы соответственно.

- Минимальный размер швов в 3 мм гарантирует отсутствие «мостиков холода».

- Возможность использования при кладке «клей», а не цементно-песчанный раствор.

- Силикатный блок имеет более выраженные прочностные характеристики, чем другие материалы, на которых с течением времени образовываются трещины и которые начинают осыпаться.

- Силикатный блок применяется для возведения перегородок на производственных и промышленных предприятиях, так как имеем хорошие звукоизоляционные характеристики.

- Силикатный блок производится из природных материалов, является экологичным и не выделяет со временем вредные вещества.

- Силикатный блок достаточно долговечен: в течении 50-летней эксплуатации не теряет свои качества.

- Силикатный блок используется без дополнительных колонн, балок и армопояса, за счет чего уменьшается вес строительной конструкции.

- Размеры силикатного блока дают возможность сооружать различные архитектурные комбинации

Плюсы и минусы газосиликатного бетона

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

Пористая структура обеспечивает высокие значения теплоизоляции помещений.

Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

Хорошо впитывают влагу, что снижает эксплуатационный срок.

Применение для сцепления специальных клеевых составов.

Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Мастер-класс по кладке газобетонных стен

Рассмотрим пошагово, как правильно класть газоблоки. Но сначала заметим, что кладку всегда стоит начинать с углов будущего здания, причем первым должен быть самый высокий угол (можно определить при помощи лазерного уровня). При укладке рядов удобно ориентироваться на капроновый шнур, который натягивается между углами. Последующие ряды также начинают укладываться от углов.

Строим дом из газобетонаПервый ряд задает правильный уровень для кладки

Таблица No2. Пошаговая инструкция по кладке газоблоков.

Перемычки в доме из газобетонаДом из газоблоков

Калькулятор количества бетона для заливки армопояса

Перейти к расчётам

Видео – Каких ошибок избегать при кладке газоблоков?

Штукатурка стен из газосиликатных блоков

Оштукатуривание стен подразумевает соблюдение определённых норм и правил. В частности, внешняя отделка производится только после завершения внутренних работ. В противном случае, на границе газосиликата и слоя штукатурки будет образовываться слой конденсата, что вызовет появление трещин.

Кроме этого, не рекомендуется использование обычного цементно-песчаного раствора. Блок впитает влагу, оставив только сухой слой. Поэтому для оштукатуривания необходимо использовать только специальные смеси.

Если говорить о технологии проведения работ, можно выделить три основных этапа:

Нанесение грунтовочного слоя для повышения адгезии.

Монтаж армирующей сетки из стекловолокна.

Оштукатуривание.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, которые обладают отличной эластичностью. Наносят штукатурку шпателем, уминая смесь поверх армирующей сетки. Минимальная толщина слоя 3 см, максимальная – 10. Во втором случае, штукатурка наносится несколькими слоями.

Независимый рейтинг производителей

Перед началом строительства, важно выбрать производителя материалов, который поставляет на рынок качественную продукцию. В российском регионе доверие потребителя заслужили такие компании:

ЗАО «Кселла-Аэроблок Центр». Это немецкая компания, часть производственных мощностей которой находится в России. Продукция предприятия известна во всём мире, присущим всему немецкому качеством. Любопытно, что компания XELLA ведёт свою деятельность в нескольких направлениях, три из которых нацелены на добычу и последующую переработку сырья.

ЗАО «ЕвроАэроБетон». Предприятие специализируется на производстве газосиликатных блоков с 2008 года. Компания имеет собственные производственные линии, где используется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, город Сланцы.

ООО «ЛСР. Строительство-Урал». Головной офис компании находится в Екатеринбурге, завод занимает лидирующие позиции на Урале. Предприятие имеет полувековую историю, использует автоматизированный производственный процесс, контролирует качество на всех этапах.

ЗАО «Липецкий силикатный завод». История предприятия началась в 1938 году, это один из основных поставщиков центрального региона России. В 2012 году, компания получила сертификат международного образца по классу ISO 9001.2008, что говорит о высоком качестве продукции.

ОАО «Костромской силикатный завод». Это одно из старейших предприятий страны, основанное в 1930 году. За годы существования, был выработан специальный устав, позволяющий вывести качество выпускаемой продукции на принципиально новый уровень. Компания дорожит своей репутацией и может похвастаться отсутствием негативных отзывов со стороны потребителей.

Отметим, что это далеко не полный перечень заслуживающих доверия производителей газосиликатных блоков российского региона. Однако продукция этих брендов является оптимальным соотношением стоимости и качества.

Особенности газобетона

- Применяется для строительства несущих стен домов высотой не более 3х этажей.

- Рекомендуется защищать газобетон от влаги с помощью гидроизоляционных материалов. В противном случае ее постоянное воздействие приведет к снижению теплоизоляционных свойств.

- Необходимо использовать специальный крепеж для пористых материалов. Дюбеля для кирпича или гвозди здесь не годятся. И тогда можно практически не ограничивать себя в массе навесных конструкций. Например, индекс нагрузки на вырыв в блоках плотностью D500 – 3,65 кН или (365 кг), а D600 – 6,5 кН или (650 кг). Полный ассортимент подходящих крепежей вы можете посмотреть здесь.

- Повышенное внимание к технологии кладки стен. Газобетон – пористый материал, поэтому требует армирования через несколько рядов кладки, узлов с повышенной точечной нагрузкой (подоконные проемы, места укладывания плит перекрытия).

Согласование металлосиликатного разделения и поздней аккреции на Земле

Исходный материал

Исходным силикатом, использованным в этом исследовании, был природный базальт Срединно-океанического хребта (MORB) с Восточно-Тихоокеанского поднятия, который был подвергнут микромеханической обработке в небольшие диски. Его состав указан в дополнительной таблице 1. Базальтовый состав использовался в качестве заместителя для среднего состава магматического океана из-за его более низких кривых плавления по сравнению с перидотитом или пиролитическим стеклом 42 .Базальты плавятся при более низких температурах и образуют однородный силикат закалки. Кроме того, в предыдущих работах по разделению платины не сообщалось о значительном влиянии силикатного состава (например, 15 ).

Сплав (Fe, Pt) синтезирован на поршневом цилиндре. Эксперимент проводился в сверхликвидусных условиях, чтобы отделить металлический сгусток Fe – Pt от базальтового стекла. Металлические порошки Fe и Pt высокой чистоты смешивали в соотношении 1: 2 с порошкообразным натуральным MORB.Синтез проводили при 15 кбар и 1800 ° C с использованием стандартной сборки ячейки давления BaCO 3 ½ дюйма, с графитовой печью и капсулой из MgO. Извлеченный металлический шарик диаметром около 1 мм был отполирован и проанализирован с помощью SEM-EDX при 15 кэВ. Состав, усредненный по нескольким областям, показал, что пятно составляло примерно 50:50 мас.% Fe: Pt. Текстуры закалки в сплаве указывали на неоднородности, и он содержал небольшие количества других компонентов, таких как S. Небольшие кусочки металла были поцарапаны из основного сплава и измельчены в агатовой ступке, а затем спрессованы в фольгу толщиной около 10 мкм для загрузки в алмазные ячейки.

Эксперименты с ячейкой с алмазной наковальней с лазерным нагревом

Для каждого эксперимента фольга из сплава Fe-Pt была зажата между двумя базальтовыми дисками толщиной 20 мкм и помещена в камеру для образца рения. Прокладки были предварительно вдавлены до толщины ~ 30 мкм, а камеры для образцов диаметром ~ 80 мкм были сделаны с помощью лазерного сверла. Затем сборку образца сжимали между двумя алмазами (диаметр кюлет 200 или 300 мкм), чтобы увеличить давление в камере для образца. Небольшой рубиновый шарик, помещенный на один край каждой экспериментальной камеры, вдали от зоны нагрева, чтобы избежать загрязнения силикатного расплава Al 2 O 3 , использовали в качестве индикатора давления по флуоресценции рубина 43 .Сдвиг рамановского пика алмаза (1334 см, -1, при 1 бар) также использовался для проверки давления. Двухсторонняя система лазерного нагрева с использованием инфракрасного лазера мощностью 200 Вт ( λ max = 1070 нм) и размером пятна 10–20 мкм в диаметре фокусировалась на области контакта металла с силикатом и использовалась для нагрева. вверх и расплавить образец.

Спектры термоэмиссии получены с помощью объектива кассегрена без хроматических аберраций. Эти спектры снимались одновременно с каждой стороны ЦАП примерно каждые 2 с во время экспериментов.Их анализировали с помощью одноступенчатого монохроматора с ПЗС-детектором. Температуры определялись в ходе эксперимента путем подгонки спектра теплового излучения к функции Планка в диапазоне ~ 450–750 нм 44 . Измеренные температуры были средними для центральных 5 микрон горячей точки. При условии, что излучательная способность не зависит от длины волны в функции излучения Планка, температурные погрешности составляют порядка ± 200 К. Температурные градиенты присутствовали во время экспериментов LHDAC.У нас не было возможности (система 4-цветного изображения) для количественной оценки этого градиента, но эти вариации вместо этого учитываются в неопределенностях для измерений температуры, которые включают разницу между измеренными температурами на двух сторонах образца, аналитическую неопределенность 100 K 45 , и неопределенность, связанная с поправкой на осевые градиенты температуры 46 . Образцы состоят из тонкой фольги из сплава (Fe, Pt), помещенной между двумя дисками силикатного стекла с контролируемой геометрией.Градиенты температуры сильны на очень тонком пограничном слое между частично расплавленным образцом и холодным окружающим стекловидным материалом, который действует как химическая и термическая изоляция. Осевые градиенты температуры нельзя избежать в пределах нагреваемой области, но они сильно минимизированы из-за сверхжидкостных условий экспериментов 21,29,47 .

Указанные температуры соответствуют наивысшим средним температурам, достигнутым при плавлении с обеих сторон (например, дополнительный рис.1). Эксперименты были быстро прекращены при самых высоких температурах путем отключения питания лазера. Горячая точка каждого образца оставалась в условиях сверхжидкости до минуты, обеспечивая химическое равновесие между металлической и силикатной фазами. Предыдущие работы определили, что шкала времени для уравновешивания во время экспериментов по разделению металл-силикат при гораздо более низкой температуре для больших образцов составляет порядка нескольких десятков секунд 29,48 . Экстремальные температуры экспериментов LHDAC в сверхжидкостных условиях сильно способствуют химической диффузии.Например, 49 , по оценкам, диффузионная длина Fe составляет ~ 40 мкм за 1 с в силикатном расплаве. Радиусы карманов расплава в наших экспериментах составляют около 15–20 мкм. В многочисленных предыдущих работах LHDAC 20,21,29,30,47,49,50 было показано, что химическое равновесие достигается за несколько секунд. Это хорошо подтверждается химической однородностью металлической и силикатной фаз в продуктах прогона этих экспериментов (где конечная T сохранялась более 10 с во всех экспериментах).

Давления были повторно измерены после закалки, и к рубину была применена поправка на тепловое давление и оценки давления комбинационного рассеяния 51 .Неопределенности давления отражают разницу в давлениях предварительного и последующего нагрева. Эксперименты проводились при давлениях от 43 до 111 ГПа и температурах от 3600 до 4300 К. Эксперименты, проведенные при более низких значениях P – T, не увенчались успехом из-за нестабильного нагрева и меньшей чувствительности ПЗС-детектора при низких температурах.

Подготовка и анализ образцов после прогона

После декомпрессии ламели размером ~ 5 × 20 × 30 мкм были извлечены из области каждого образца, который был расплавлен, с использованием сфокусированного ионного пучка Zeiss Cross-beam ( FIB) инструмент.Пучок Ga +, работающий при 30 кВ, был использован для получения поперечного сечения зоны закалки расплава. Каждую поверхность ламелей очищали при токе 2 нА и 200 пА для окончательной полировки поверхности. Каждую пластинку прикрепляли одним углом к кончику иглы микроманипулятора с вольфрамом, а затем помещали плашмя на кремниевую пластину с использованием клея электронного отверждения от Kleindiek Nanotechnik (см. Рис. S2). Эта геометрия позволила перенести на другие аналитические инструменты.

Для точного анализа образцов с помощью NanoSIMS необходимо было разместить образцы на плоской подложке, чтобы избежать артефактов сигнала от краевых эффектов (наблюдаемых при сварке участков с медной сеткой).Осаждение платины, которое часто используется для защиты нижележащего материала во время измельчения сфокусированными ионами, на этих образцах не применялось. Срезы были отполированы ионами с обеих сторон и имели одинаковую толщину по всей длине перед нанесением на пластину и прикреплением с помощью клея электронного отверждения. После размещения на кремниевой пластине углы образцов, прикрепленных к микроманипулятору, были вырезаны ионным фрезерованием. Плоскостность образца была подтверждена дальнейшими наблюдениями SEM перед измерениями NanoSIMS.Поверхность каждого образца снова очищалась при слабом токе (100–200 пА) для удаления любых загрязнений перед измерениями NanoSIMS. После анализа образцов с помощью NanoSIMS был проведен второй цикл FIB для секции, сначала извлеченной из цикла №1. Этот новый участок был приварен к медной сетке и отполирован при низком токе пучка Ga + до толщины менее 100 нм, что позволяет наблюдать и характеризовать наноструктуры закаленного образца с более высоким разрешением с помощью ПЭМ.

На изображениях образцов в отраженных электронах видны типичные текстуры закаленных жидкостей как для металлической, так и для силикатной фаз (рис.1). Общие аспекты результатов опытов были очень похожи на ранее описанные эксперименты по разделению закалочного металла и силиката, проведенные с LHDAC 21,23,30,47 . Металлические жидкости имеют неоднородную текстуру из-за присутствия фаз, богатых Fe-Si-O-Pt, которые выделяются во время закалки (рис. 1). Такие особенности в металле часто наблюдались в экспериментах по разделению как на прессе большого объема 52 , так и на DAC 21,30,53 . Небольшие размеры (<200 нм) этих распадов затрудняют их точное определение.Также наблюдались силикатные текстуры (более подробно обсуждаемые ниже в разделе ПЭМ), типичные для экспериментов с суперликвидом.

Анализ основных элементов

Состав основных элементов образцов был охарактеризован с помощью энергодисперсионного рентгеновского анализа на сканирующем электронном микроскопе с поперечной эмиссией Zeiss Cross-beam, работающем при 15 кВ. Перед анализом каждый образец был покрыт тонким слоем углерода (~ 20 нм). Металлическая и силикатная фазы продуктов опыта были достаточно большими (≥ нескольких мкм) для получения надежных результатов анализа EDX.Более того, большая толщина участков ФИП (≥3 мкм) наряду с геометрией образца обеих фаз сделали эти образцы пригодными для анализа EDX. Несколько спектров EDX от силикатной и металлической фаз были записаны в течение 60 с интегрирования и количественно определены стандартами. Средние составы металлов и силикатов, а также погрешности приведены в дополнительных таблицах 1, S4. Силикатная и металлическая фазы каждого эксперимента однородны в масштабе EDX-анализа, что указывает на то, что химическое равновесие было достигнуто в условиях наших экспериментов.Закаленный силикат типичен по составу, о котором сообщалось в предыдущих экспериментах по плавлению базальтовых стекол, проведенных в LHDAC, поскольку он так же обогащен FeO по сравнению с исходным силикатным материалом 29,42 . Это обогащение FeO, вероятно, связано с разделением FeO в расплаве. Эксперименты по разделению расплава / твердого силиката сообщают о значениях от 2 до 3 для разделения Fe в пользу расплава (например, эксперименты по разделению расплав / Mg-перовскит 49 , аналогичные отношениям обогащения FeO, наблюдаемым в наших экспериментах.Это привело к тому, что окислительно-восстановительные условия экспериментов были более окислительными, чем ожидалось (между ΔIW-1,26 и ΔIW-0,67). Закалочный металл состоял из железа в диапазоне от 30,45 до 71,68 мас.%, В то время как содержание платины варьировалось от 11,1 до 59,92 мас.%. Легкие элементы кремний (от 0,85 до 3,51 мас.%), Кислород (от 4,34 до 6,86 мас.%), Сера (от 0,64 до 8,4 мас.%) И следы Mn, Al, Mg, Ti, Na также присутствовали в металл. Различные количества S в металлической фазе возникают из-за неоднородного содержания S в исходном (Fe, Pt) сплаве, природный MORB также содержит несколько тысяч ppm S.Было оценено возможное присутствие углерода в сплавах (Fe, Pt) продуктов эксперимента LH-DAC. Аналогично предыдущим экспериментам по разделению 30 измеренное содержание углерода в образцах из аналогичной серии экспериментов было ниже пределов обнаружения (оценивается около 1 вес.%) 29 .

Анализ платины с помощью NanoSIMS

Концентрация платины в силикатной области каждого исследуемого продукта была измерена с помощью CAMECA NanoSIMS 50 в Национальном музее естественной истории в Париже.Пучок Cs + с энергией 16 кэВ был использован для определения содержания Pt через вторичные ионы 28 Si — , 194 Pt — и 27 Al 16 O — . Точно сфокусированный первичный луч (с током 23–26 пА) удалял верхние слои материала образца (из областей с полем зрения ~ 9 × 9 мкм 2 (карты высокого разрешения) или 30 × 30 мкм 2 (карты с более низким разрешением)) для получения вторичных ионов, которые затем анализировались с помощью многосекционного масс-спектрометра с двойной фокусировкой высокого разрешения 54 .Перед каждым анализом использовался сильноточный пучок Cs + для предварительного распыления больших участков образцов в течение до 10 мин. Время интегрирования составляло от 30 до 90 минут, в течение которых было собрано несколько десятков кадров данных (до 60), в которых регистрировались накопленные подсчеты. Кадры данных были скорректированы и выровнены, чтобы составить карту общих подсчетов за все циклы для каждого вида. При точном растрировании поверхности образца были получены ионные карты с разрешением ~ 300 нм. Пространственное разрешение карт зависит от нескольких факторов, включая энергию ионизации измеряемых частиц, концентрацию частиц и ток пучка (например,г., 55 ). Из-за относительно высокой энергии ионизации и низкого содержания платины требовался высокий ток первичного пучка, что ухудшало пространственное разрешение измерений по сравнению с предыдущими измерениями серы с помощью NanoSIMS в аналогичных образцах 23 . Карты NanoSIMS также выглядят немного искаженными по сравнению с электронными изображениями.

Для определения концентраций платины в силикате гашения на основе измерений NanoSIMS, стандартные калибровки проводились на силикатных стандартах во время каждого сеанса.Стандарты были предварительно определены количественно с помощью лазерной абляции ICPMS (см. Подраздел «Стандартизация» ниже) и калибровочной кривой, полученной в результате регрессионного анализа стандартных измерений (дополнительный рисунок 3). Обратную регрессию по методу 56 использовали для определения концентрации платины в охлаждающем силикате в каждом опыте. Эта модель прогнозирования включает большие экстраполяции концентраций между стандартами и образцами в конвертах прогноза. Высокое разрешение ионных карт (~ 300 нм) позволяло измерять концентрацию платины в локализованных областях, тем самым избегая загрязнения артефактами или неоднородностями, видимыми на электронных изображениях.Загрязнения из-за подповерхностных артефактов также удалось избежать, поскольку NanoSIMS измеряет только верхние 100 нм образцов. Концентрации платины в силикатных частях каждого образца были усреднены от четырех до восьми областей интереса (ROI) в диапазоне от 0,5 до 1 мкм размером 2 . Ошибки, указанные для концентраций платины в силикатах, основаны на стандартных отклонениях ROI.

Стандартизация

Сертифицированные стандарты NIST (NIST 612 и 610) 57 использовались в качестве силикатных стандартов для анализа состава.Собственные стандарты силикатного стекла также были синтезированы путем добавления следовых количеств платины к натуральному MORB (NMORB) или синтетическому MORB (FMORB). Гомогенные смеси готовили в агатовой ступке и плавили либо с помощью гидродинамического газового лазерного левитационного устройства при температурах от 1873 до 2273 К, либо в конвекционной печи при температурах до 1973 К. Закаленные продукты этих синтезов восстанавливали, помещали в эпоксидную смолу и использовали. полировка для композиционного анализа. Состав основных элементов был получен с помощью микрозонда Cameca SX100.Типичные рабочие условия включали ускоряющее напряжение 15 кэВ при токе пучка 10 нА. Время интеграции составляло от 10 до 60 с, в среднем по нескольким интеграциям. Некоторыми из стандартов, используемых для основных элементов, были диопсид (Si, Mg Ca), Fe 2 O 3 (Fe), ортоклаз (K, Al), альбит (Na), MnTiO 3 (Ti, Mn). , Cr 2 O 3 (Cr).

Анализ содержания микроэлементов в силикатных стандартах был проведен с помощью масс-спектрометра с лазерной абляцией и индуктивно связанной плазмой (LA-ICPMS) в Нантском университете.Для абляции образцов использовался Nd-YAG-лазер, работающий на длине волны 213 нм в импульсном режиме. Для элементного анализа использовался масс-спектрометр с индуктивно связанной плазмой (ICP-MS) Thermo Scientific Element XR с высокой элементной чувствительностью и точностью. Рабочие условия во время анализа включали диаметр луча 85 мкм, частоту лазера 5 Гц и энергию 83 мДж. Были измерены изотопы 195 Pt и 194 Pt (NIST 612 использовался в качестве стандарта для этих измерений). Однородность платины в силикатных стандартах была проверена в масштабе измерений LA-ICPMS и NanoSIMS.Образцы, использованные в качестве стандартов, не показали всплесков концентрации платины вдоль профилей, что свидетельствовало об отсутствии включений наночастиц. Дополнительная таблица 2 суммирует содержание платины в силикатных стандартах, измеренное с помощью LA-ICPMS. На дополнительном рисунке 3 показано содержание платины в эталонах силикатного стекла, измеренное с помощью LA-ICPMS и NanoSIMS, а также модель, соответствующая этим данным. Обратите внимание, что силикатные стандарты, содержащие высокое содержание Pt, трудно синтезировать из-за выделения Pt и образования гранул в условиях P – T стандартных синтезов.Используемые стандарты содержали ~ 0–16,38 частей на миллион Pt.

Просвечивающая электронная микроскопия (ПЭМ)

ПЭМ JEOL 2100F, работающая при ускоряющем напряжении 200 кэВ, использовалась для анализа тонкого среза опыта №1 (рис. 1c – e). Пластинка была исследована с помощью изображения в темном поле с высоким углом для исследования текстуры закалки как в металле, так и в силикате. Основной металлический сгусток показал распад (рис. 1c, d), скорее всего, из-за присутствия O и Si в металле в условиях экспериментов.Такие особенности металлической закалки наблюдались в других экспериментах по разделению LH-DAC 21,29,30 . Также наблюдались мелкие металлические частицы (50–500 нм), диспергированные в закалочном силикатном расплаве. Общий вид и распределение этих частиц также очень похожи на наблюдаемые в предыдущих экспериментах по разделению LH-DAC (например, 21,29 ) и, следовательно, не могут быть отнесены только к присутствию HSE. Как и в случае с этими работами, мы интерпретируем эти частицы как происходящие из распада во время закалки, а не как равновесные наночастицы платины.

Эта интерпретация подтверждается измерениями EDX и электронной дифракции, выполненными на этих небольших металлических пятнах в ПЭМ. Хотя было трудно назначить пространственную группу дифракционным картинам, полученным на этих включениях, из-за их малых размеров, дифракция, полученная от основного металлического пятна и небольших металлических включений, указывает на две разные структуры. Более того, EDX-анализы, выполненные с помощью ПЭМ на мелких металлических частицах, показывают очень разные составы (Fe / Pt ~ 12.5) от расплава центрального основного металлического расплава (Fe / Pt ~ 1,4) (рис. 1e и дополнительная таблица 6), чего не было бы, если бы частицы находились в равновесии с основной металлической каплей. Эти наблюдения убедительно свидетельствуют о том, что наночастицы, скорее всего, являются результатом закалки из-за высоких температур. Эти частицы также неравномерно расположены в образцах и, кажется, образуются на расстоянии более нескольких сотен нанометров от основного металлического пятна. Анализ платины NanoSIMS не показывает снижения концентрации платины в силикате ближе к основному металлическому пятну.Таким образом, эти наблюдения интерпретируются как дополнительное указание на то, что наночастицы обладают функцией закалки.

Параметризация и аппроксимация

Коэффициенты разделения металл – силикат, D , описывают относительное соотношение элемента в металлической и силикатной фазах во время реакции равновесного разделения (см. {{met} / {sil}} \, = \, a \, + \, b \, + \, c \ frac {P} {T} \, + \, d \ varDelta {IW} \, + \, e {{\ rm {Log}}} ({1 \, — \, X} _ {S}) \, + \, f {\ rm {Log}} ({1 \, — \, X} _ {O}) \) (e.г., 15 ). Известно, что валентность платины в силикатном расплаве зависит от условий летучести кислорода в эксперименте 24 . Мы предположили состояние с нулевой валентностью для Pt в силикатном расплаве в соответствии с недавними работами, которые показали, что при летучести кислорода, аналогичных текущим экспериментам (ΔIW от -1,26 до -0,67), платина, вероятно, присутствует в силикатном расплаве в состояние нулевой валентности 15,24 . Более того, настоящий набор данных по разделению Pt не показывает какой-либо разрешимой зависимости с fO 2 экспериментов, согласующихся с состоянием с нулевой валентностью для Pt в силикатном расплаве.Было высказано предположение, что Pt может образовывать анионные частицы, такие как PtC, в силикатных расплавах в аналогичных окислительно-восстановительных условиях 15 из экспериментов, проведенных в LVP, в которых образцы были заключены в графитовые капсулы. Хотя наш анализ не может исключить присутствие PtC и других анионных частиц в закалочном силикате, не было никаких указаний на измерения TEM EDX, подтверждающих присутствие анионных частиц.

Множественный линейный регрессионный анализ был проведен на наборе данных, который объединяет коэффициенты разделения, измеренные в этом исследовании, с коэффициентами из предыдущих работ 4,15,24,26 .Набор данных был адаптирован к параметризации выше, чтобы определить константы a, b, c, d и т. Д. Некоторые термины не были статистически значимыми и были удалены, а данные повторно подогнаны до тех пор, пока не остались только статистически значимые термины. Было обнаружено, что температура является единственной статистически значимой переменной (т.е. давление, металлический состав и fO 2 имеют неразрешимые эффекты на разделение Pt). Мы пришли к выводу, что температура оказывает доминирующее влияние на поведение разделения платины в диапазоне комбинированного набора данных (1–111 ГПа, 1700–4300 К).Это согласие убедительно указывает на то, что наши результаты согласуются с измерениями, полученными в экспериментах LVP, даже несмотря на то, что условия измерения не перекрываются напрямую. Этот результат также показывает, что измерения разделения из этой работы термодинамически согласуются с предыдущими работами, аргументирующими химическое равновесие и соответствующие измерения Pt из текущих экспериментов LHDAC.