По какой причине инженерные изыскания проводятся на предпроектной стадии

Прежде чем начинать строительство, надо получить данные об условиях конкретного участка. Поэтому инженерные изыскания обязательно выполняются на предпроектной стадии, а полученные результаты необходимы для принятия решения о целесообразности строительства и дальнейшего проектирования. К базовым исследованиям, входящим в комплекс обязательных, относятся инженерно-геодезические изыскания для строительства, экология и геология участка. Работы зачастую выполняются совокупно — это помогает значительно сэкономить время и финансовые средства.

Наша организация “Мос-Геодез” готова провести изыскания любой сложности быстро и профессионально. У нас есть необходимое оборудование, приборы и техника, а также штат опытных мастеров, которые после проведения работ предоставят заказчику достоверные сведения о стройплощадке.

Геодезия — важное исследование для строительства

Для проведения геологии и экологических исследований требуется топоплан. Эта картографическая схема является планом земнадела, который непременно входит в пакет проектной документации. Для получения актуального топоплана и реализуется топографическая съемка земельного участка, где в дальнейшем будет осуществляться строительство. Изыскания предусматривают выполнение с помощью геодезических инструментов специальных измерений углов, высот, расстояний надела.

Эта картографическая схема является планом земнадела, который непременно входит в пакет проектной документации. Для получения актуального топоплана и реализуется топографическая съемка земельного участка, где в дальнейшем будет осуществляться строительство. Изыскания предусматривают выполнение с помощью геодезических инструментов специальных измерений углов, высот, расстояний надела.

Помимо топосъемки в геодезию входят иные исследования, сложность и объем которых напрямую зависит от типа будущей конструкции. В результате проведенных изысканий наши эксперты передают застройщику техотчет с точными данными.

Как взаимосвязаны выбор фундамента и геология

Чтобы возвести долговечный капобъект, надо правильно выбрать фундамент. Поэтому при оформлении проектных документов мы учитываем следующие важные факторы:

- свойства грунта, его состав;

- количество водоносных горизонтов и глубину их залегания;

- химический состав воды.

Получить эти данные позволяют только профессионально проведенные инженерно-геологические изыскания для строительства конструкции. Мы придерживаемся в работе СНиП, а поэтапное выполнение позволяет получить точную информацию, на основании которой составляются прогнозы и рекомендации по выбору основания.

Мы придерживаемся в работе СНиП, а поэтапное выполнение позволяет получить точную информацию, на основании которой составляются прогнозы и рекомендации по выбору основания.

Экология: как проводится расчет сметы

Экомониторинг — это возможность получить экообоснование запланированным работам. Поэтому игнорировать данные исследования нельзя. Наша компания предлагает актуальные цены на экологию, а также прозрачный и доступный расчет сметы.

Стоимость на инженерно-экологические изыскания для строительства зависит от масштабов строительного участка, методов выполнения, сроков, рельефа местности, а также задач клиента, прописанных в индивидуальном техзадании.

Пересвет-Солтан В. Материалы и работы : Камень, глина, известь, цемент, бетон, железо, краски, асфальт, дерево. — С.-Петербург, 1909

Материалы и работы : Камень, глина, известь, цемент, бетон, железо, краски, асфальт, дерево : Краткое руководство по Программе старшего класса Николаевского инженерного училища / В.

Пересвет-Солтан. — С.-Петербург : Т-во Художествен. Печати, 1909. — IV, 203 с., ил.

Пересвет-Солтан. — С.-Петербург : Т-во Художествен. Печати, 1909. — IV, 203 с., ил.

Матеріалы и работы : Камень, глина, известь, цементъ, бетонъ, желѣзо, краски, асфальтъ, дерево : Краткое руководство по Программѣ старшаго класса Николаевскаго инженернаго училища / В. Пересвѣтъ-Солтанъ. — С.-Петербургъ : Т-во Художествен. Печати, 1909. — IV, 203 с., ил.

Оглавление.

I. Естественные строительные камни.

Известковые строительные породы.. 3

Кристаллические известняки. Мраморы и доломиты.. 4

Обыкновенные известняки.. 5

Сернокислые известняки.. 8

Силикатовые горные породы.. 8

Массивные силикатовые породы.. 9

Слоистые силикатовые породы.. 11

Обломочные силикатовые породы.. 12

Добывание камней.. 13

Обработка камней. . 19

. 19

Строительные свойства естественных камней.. 23

II. Искусственные строительные камни.

Глиняные строительные камни.. 32

Производство обыкновенного кирпича.. 40

Обжиг кирпича.. 43

Другие виды кирпича.. 49

Испытание и приемка кирпича.. 51

Огнеупорные глиняные изделия.. 54

Гончарные изделия.. 54

Вяжущие вещества и растворы.. 58

Воздушная известь.. 59

Обжиг извести.. 59

Напольные печи.. 61

Постоянные печи.. 62

Гашение извести.. 65

Гидравлические вяжущие вещества.. 68

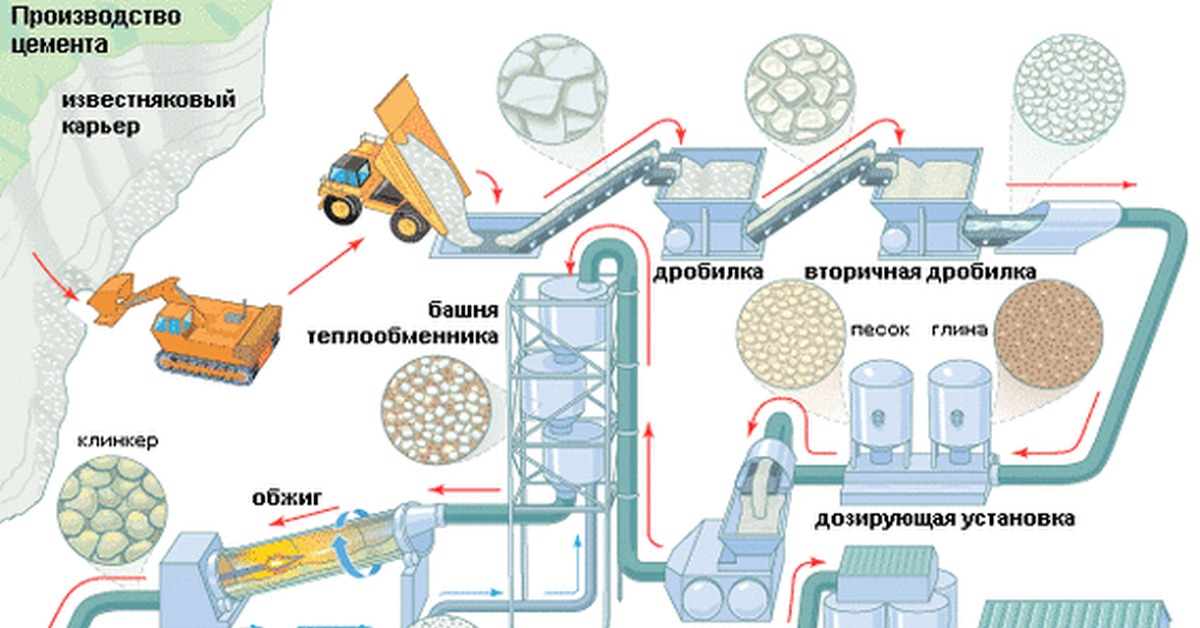

Портланд-цемент.. 69

Роман-цемент.. 74

Гидравлические извести.. 75

Пуццоланы и цемянки.. 76

Гипс.. 77

Хранение вяжущих веществ.. 78

Строительные растворы.. 79

Искусственные камни из растворов. . 87

. 87

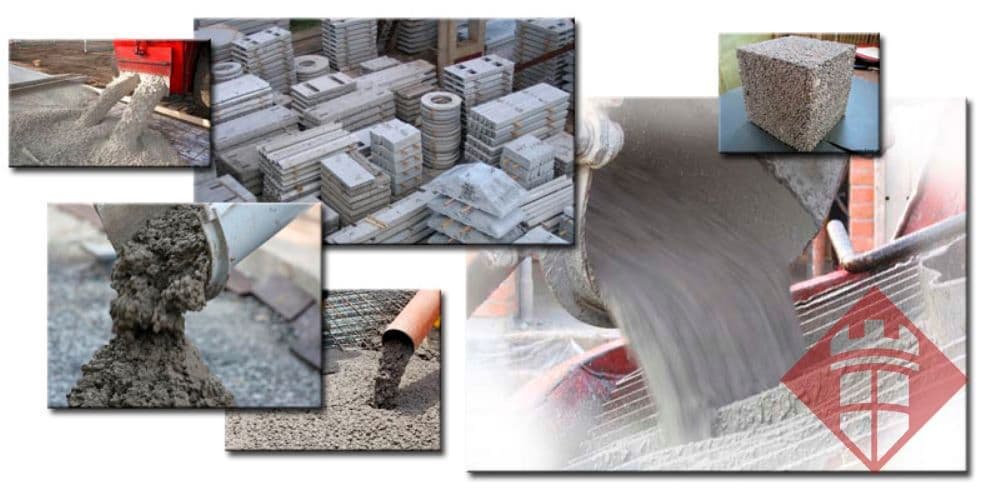

Бетон.. 87

Производство бетонных работ.. 91

Железо-бетон.. 94

Фасонные камни из растворов.. 95

III. Каменные работы.

Кирпичная кладка.. 101

Виды кирпичной кладки.. 102

Встреча стена, и заканчивание их.. 104

Подмости и леса.. 107

Производство кирпичной кладки.. 112

Остальные виды кладки.. 116

Тесовая кладка.. 117

Соединение камней.. 119

Бутовая кладка.. 122

Кладка сводов.. 124

Разрезка сводов.. 125

Устройство пят.. 128

Кружала.. 129

Производство кладки сводов.. 131

Штукатурные работы.. 134

Материалы.. 134

Производство работ.. 135

Штукатурка по кирпичу.. 137

Штукатурка по дереву.. 138

Вытягивание карнизов.. 140

IV. Металлы и их обработка.

Металлы и их обработка.

Железо и сплавы.. 142

Выплавка чугуна.. 143

Доменный процесс.. 143

Получение железа и стали.. 144

Литой металл.. 146

Получение стали.. 148

Технические свойства железа и его сплавов.. 148

Железо.. 152

Сталь.. 154

Чугун.. 155

Медь.. 157

Свинец.. 157

Цинк.. 158

Олово.. 158

Обработка металлов.. 158

Кузнечные работы.. 159

Производство работ.. 162

Слесарные работы.. 165

Кровельные работы.. 166

V. Малярные материалы и работы.

Главнейшие краски.. 168

Олифа.. 169

Составление красок.. 171

Производство работ.. 171

Масляная окраска.. 172

Клеевая окраска.. 173

Вспомогательные материалы и работы. . 174

. 174

Асфальт и работы с ним.. 174

Производство работ.. 175

Пробка.. 176

Обои.. 177

Стекла.. 178

Веревки, пакля, войлок, смола.. 178

VI. Дерево и его обработка¹).

____________

¹) Как эта глава, так и все напечатанное мелким шрифтов не относится к училищной программе.

Свойства дерева.. 180

Заготовка лесного материала.. 182

Сорта лесного материала.. 183

Приемка и пороки дерева.. 185

Сохранение дерева.. 188

Механические свойства дерева.. 191

Плотничные работы.. 194

Плотничные соединения.. 196

Сращивание.. 196

Наращивание.. 198

Соединение под углом концами.. 199

Примыкание и встреча под углом.. 200

Сплачивание.. 202

Столярные работы.. 207

Примеры страниц

Проектирование линейных объектов, объектов нефтяной и газовой промышленности

ООО «Спецгеологоразведка» имеет опыт проектирования на протяжении нескольких лет, что подтверждается наличием свидетельства о допуске к работам, включающих обследование строительных конструкций зданий и сооружений, а также заключением ОАО «Газпром» об организационно-технической готовности на проектирование объектов нефтяной и газовой промышленности, линейных объектов предприятия при капитальном строительстве и реконструкции объектов транспорта газа.

ООО «Спецгеологоразведка» предоставляет услуги генерального проектирования от начальных до завершающих этапов: геологоразведочные работы, выпуск предпроектных материалов, разработку проектной документации и ее сопровождение при прохождении экспертизы, разработку рабочей документации.

Основные направления деятельности компании:

— проектирование объектов нефтяной и газовой промышленности;

— проектирование опасных производственных объектов нефтегазодобычи;

— предпроектные работы по реконструкции объектов транспорта газа и подземных хранилищ газа;

— проектирование горно-геологических и промышленных объектов, линейных объектов;

— разработка проектной документации на строительство;

— градостроительные планы;

— обследование строительных конструкций зданий и сооружений;

— сопровождение проектной документации в органах госэкспертизы.

Специалисты компании находят оптимальные решения для своих заказчиков, соблюдая нормы и стандарты, принятые в области проектирования. В работе используются современное оборудование и новейшие компьютерные программы расчетов и моделирования.

В работе используются современное оборудование и новейшие компьютерные программы расчетов и моделирования.

ООО «Спецгеологоразведка» проводит комплексное проектирование объектов объектов нефтяной и газовой промышленности, оказывая содействие Заказчику на всех этапах проектирования, в том числе, и в получении ряда исходно-разрешительных документов на предпроектной и проектной стадиях. Компания готова выполнить часть проекта при возникшей у Заказчика необходимости, включая:

— схемы планировочной организации земельного участка;

— градостроительные планы;

— разработку архитектурных и конструктивных решений;

— проекты внутренних и наружных инженерных систем электроснабжения, отопления, вентиляции, водоснабжения, канализации.

— проекты мероприятий по охране окружающей среды.

При разработке проекта ключевым и обязательным разделом является охрана окружающей среды. Грамотно проведенное экологическое проектирование линейных объектов. Квалифицированные специалисты ООО «Спецгеологоразведка» выполняют экологические разработки любой сложности, закладывая основы безопасности, долговечности и будущего развития проектируемого объекта.

Квалифицированные специалисты ООО «Спецгеологоразведка» выполняют экологические разработки любой сложности, закладывая основы безопасности, долговечности и будущего развития проектируемого объекта.

Компания успешно завершило в домашнем регионе работы, направленные на обследование строительных конструкций зданий и сооружений и разработку проектной документации для складов.

В настоящее время ООО «Спецгеологоразведка» выполняет:

- Разработку проектной документации по объекту «Компрессорная станция-9 «Малоперанская» КЦ-1», входящему в стройку «Система магистральных газопроводов Баваненково-Ухта» по заказу ОАО «Газпром» (Северо-западный ФО, Республика Коми).

- Разработка проектной документации по объекту «Строительство газопровода-отвода и ГРС для газоснабжения ООО «Балтийский карбамидный завод» по заказу ЗАО «Инвестиции Строительство Менеджмент» (Северо-западный ФО, Ленинградская область).

- Проектную документацию для разработки и рекультивации месторождения глины для производства цемента на Первомайском участке недр в Сызранском районе Самарской области (Приволжский ФО).

- Проект консервации скважины Деминского месторождения каменной соли филиала ОАО «Квадра» (ЦФО, Тульская область).

ООО «Спецгеологоразведка» не только разрабатывает документацию и градостроительные планы, но и несет ответственность за конечный результат – рассмотрение материалов проекта в органах Государственной экспертизы.

Требования к проектированию объектов нефтяной и газовой промышленности

Проектирование объектов нефтяной и газовой промышленности, регулируется, согласно правилам безопасности нефтяной и газовой промышленности, разработанным в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» от 21.07.1997 г. N 116-ФЗ

Под линейными объектами понимают сети инженерно-технического обеспечения, линии электропередачи, линии связи, трубопроводы, автомобильные дороги, железнодорожные линии. К ним можно причислить также и мосты, туннели, сооружения метро, фуникулеры и т. п., т.е. любые объекты, длина которых значительно превышает их ширину.

п., т.е. любые объекты, длина которых значительно превышает их ширину.

Техническое обследование зданий и сооружений проводится с помощью методов наружного осмотра, неразрушающего контроля, фотофиксации дефектов, лабораторных исследования взятых образцов.

Техническое обследование зданий и сооружений

К экспертным работам этой категории привлекаются исполнители, которые имеют специальные допуски СРО и дипломированную квалификационную подготовку.

Своевременное техническое обследование зданий и сооружений позволяет минимизировать эксплуатационные риски, устанавливая фактическое состояние исследуемого объекта.

Лабораторное оборудование для определения свойств буровых и цементных растворов (камня) кафедры Бурения

Адрес: 169300, Республика Коми, г. Ухта, ул. Первомайская, 9 (здание во дворе)

Контактный телефон: +7 (8216) 774-480

Кафедра Бурения укомплектована полным набором лабораторных приборов и средств для исследования технологических жидкостей: буровых, буферных и тампонажных. Перечень, внешний вид и описание приборов приведены ниже. В настоящее время с использование лабораторного комплекса может проводить следующие работы:

Перечень, внешний вид и описание приборов приведены ниже. В настоящее время с использование лабораторного комплекса может проводить следующие работы:

- оптимизация состава буровых растворов для конкретных горно-геологических условий;

- проведение предпроектных работ по подбору компонентного состава тампонажных жидкостей;

- исследования поведения глинистых пород в буровых растворах различного состава;

- лабораторная оценка смазочной и адгезионной способности буровых растворов;

- исследование процессов взаимодействия буферных жидкостей с буровыми растворами, тампонажными жидкостями и фильтрационной коркой на стенке скважины.

Тестер продольного набухания пород в динамическом режиме компании OFITE с компактором

С помощью тестера продольного набухания пород компании OFITE (США) в динамическом режиме можно выполнять исследования взаимодействия между водными растворами, находящимися в движении, и пробами горных пород, содержащих химически активные глины, при заданных условиях с высокой эффективностью. Степень и кинетика набухания используются для оценки и/или устранения нарушения устойчивости стенок скважины, с которыми нередко приходится сталкиваться при бурении сланцевых пород.

Степень и кинетика набухания используются для оценки и/или устранения нарушения устойчивости стенок скважины, с которыми нередко приходится сталкиваться при бурении сланцевых пород.

Вискозиметр модели 900 OFITE

Вискозиметр модели 900 — это ротационный вискозиметр, представляющий собой портативный и полностью автоматизированный прибор, предназначенный для определения реологических свойств буровых и тампонажных растворов, а также жидкостей для гидроразрыва пласта.

Нагревательный и охлаждающий термостат LAUDA

Термостаты подходят для работы с негорючими жидкостями (вода, вода / гликоль) и могут использоваться как для термостатирования внутри ванны, так и для работы с внешними потребителями. Циркуляционный термостат обеспечивает работу в температурном диапазоне от −25 до +100 °C.

Динамический высокотемпературный пресс-фильтр высокого давления (HPHT) OFITE

Пресс-фильтр измеряет фильтрационные свойства при меняющихся динамических внутрискважинных условиях. Установка скоростей от 1 до 1600 об./мин. создает ламинарное или турбулентное течение жидкости внутри ячейки, а изменением длины вала можно увеличивать или уменьшать напряжение сдвига.

Установка скоростей от 1 до 1600 об./мин. создает ламинарное или турбулентное течение жидкости внутри ячейки, а изменением длины вала можно увеличивать или уменьшать напряжение сдвига.

Фильтр-пресс полной площади настольный с модулем давления СО2, OFITE — предназначен для исследования фильтрационных характеристик буровых растворов.

Воронка Марша Fann — это простое устройство, используемое для быстрых повторяющихся измерений вязкости жидкости.

Металлические рычажные весы OFITE — предназначены для определения плотности или удельного веса данного объема жидкости.

Прибор для определения содержания песка OFITE.

Машина для определения прочности материалов при сжатии и изгибе MATEST (Италия)

Машина предназначена для проведения испытаний по определению предела прочности при сжатии образцов цементного камня и по определению предела прочности при изгибе и при сжатии образцов-балочек/

Тампонирующий тестер проницаемости OFITE

Этот прибор хорошо подходит для проведения фильтрационных тестов на тампонирующих материалах без помех со стороны частиц, оседающих на фильтровальной среде во время процесса нагревания.

Тестер Предельного давления и Смазывающей способности OFITE

Комбинированный тестер Предельного давления и Смазывающей способности – это высококачественный прибор, используемый для измерения смазывающей способности буровых растворов, получения данных для определения типа и количества смазывающих добавок, которые могут потребоваться, и предсказания скорости износа механических деталей в известных системах буровых растворов.

Атмосферный регистрирующий консистометр OFITE Модель 80

Атмосферный регистрирующий консистометр специально разработан для кондиционирования цементных растворов для проведения испытаний по различным параметрам в строгом соответствии со стандартом Американского института нефти (API). Определение реологических характеристик, содержание свободной воды в тампонажном растворе, определение водоотдачи раствора – все эти анализы могут быть проведены с помощью атмосферного консистометра.

Консистометр термобарический НРНТ портативный OFITE

Модель 130 с цифровой Системой Сбора Данных OFITE

Консистометр предназначен для определения времени загустевания цементных растворов в условиях высоких температур и давлений (имитируются условия в скважине) в полном соответствии со Спецификацией API.

Автоматический регистрирующий аппарат ВИКА VIKATRONIK (MATEST)

Этот прибор используется для определения сроков схватывания гидравлических вяжущих. Автоматический прибор был специально разработан, чтобы предоставить оператору легкий и точный способ определения начальных и конечных сроков схватывания.

Прибор для определения водоотдачи цементных растворов при перемешивании OFITE

Испытательная камера служит для определения фильтрационных характеристик тампонажных материалов по стандартам API. Необходимая температура испытания поддерживается с помощью цифрового температурного PID-контроллера, в ячейке создается необходимое давление для предотвращения испарения жидкой фазы.

Камера для выдержки цементного раствора в условиях

высокого давления и высокой температуры, Автоклав OFITE

Модель 200 HTPH – камера для выдержки цементного раствора предназначена для подготовки тампонажных цементов для проведения испытаний на определение предела прочности при сжатии. Автоклав служит для отвердения тампонажных цементов при давлении и температуре, приближенным к внутри скважинным.

Автоклав служит для отвердения тампонажных цементов при давлении и температуре, приближенным к внутри скважинным.

Вальцовая печь OFITE

Вальцовая печь позволяет определить результат воздействия температуры на буровой раствор, циркулирующий через буровую скважину. Выдерживание бурового раствора в ячейках под высоким давлением наглядно показывает воздействие тепла на вязкость, а также на поведение различных добавок при повышенных температурах.

Измеритель электрической устойчивости OFITE

Измеритель электрической устойчивости (ЭУ) — представляет собой синусоидально-волновой прибор, предназначенный для измерения относительной электрической устойчивости буровых растворов (стабильность эмульсии или значением ЭУ бурового раствора), содержащих непрерывную нефтяную фазу.

Реторта для определения водной, нефтяной и твердой фаз буровых растворов OFITE

Муфельный анализ служит для разделения и последующего измерения объемов водной, нефтяной и твердой фаз бурового раствора. Образец известного объема нагревают в муфельной печи (реторте) до испарения жидких составляющих, которые после этого конденсируются и собираются в мерный цилиндр.

Образец известного объема нагревают в муфельной печи (реторте) до испарения жидких составляющих, которые после этого конденсируются и собираются в мерный цилиндр.

Прибор для испытания на прихват под перепадом давлений OFITE

Прибор обеспечивает измерение характерного для промывочных жидкостей «коэффициента прихвата бурильных колонн», а также позволяет определить, насколько могут быть эффективными смазочные присадки и методы обработки в сочетании с той или иной промывочной жидкостью.

Вискозиметр DV-II+PRO Brookfield

Программируемый вискозиметр предназначен для измерения вязкости жидкости при заданных скоростях сдвига.

Водяная баня LAUDA

Рабочая температура: 25…95°.

Тампонирование нефтяных скважин | Добывающая промышленность

Первая в мире нефтяная скважина появилась в Российской империи в 1846 году. Теперь район, где она была пробурена, находится на территории Азербайджана. Скважина была геологоразведочной. А вот первую нефть из промышленной скважины получили американцы.

Скважина была геологоразведочной. А вот первую нефть из промышленной скважины получили американцы.

Это произошло, по разным данным, то ли в 1857, то ли в 1859 году.

Первые полвека своего существования нефтедобывающая промышленность обходилась без тампонирования скважин. Но примерно в 1907-1908 годах произошла первая удачная попытка уплотнения обсадной колонны цементным раствором с целью защиты нефтяных слоёв от проникновения воды.

Фото: vsic.ru

Тампонажный цемент

На заре промышленной нефтедобычи для задач тампонирования применяли самый обыкновенный портландцемент — точно такой же, как и для строительства. Однако по мере развития нефтедобывающей отрасли требования к тампонажным материалам стали более строгими.

Первые нефтяные скважины были неглубокими, а производимый в те времена цемент имел относительно грубый помол, примерно 1200–1300 см2/г.

Уже тогда проявились первые недостатки этого материала для тампонирования скважин. Дело в том, что на малых глубинах в условиях небольших давлений и температур цементный раствор слишком медленно схватывался. Это приводило к задержке пуска скважины в эксплуатацию, так как приходилось долго ждать затвердевания цемента, чтобы он стал достаточно прочным.

Дело в том, что на малых глубинах в условиях небольших давлений и температур цементный раствор слишком медленно схватывался. Это приводило к задержке пуска скважины в эксплуатацию, так как приходилось долго ждать затвердевания цемента, чтобы он стал достаточно прочным.

Тогда нефтедобывающие компании потребовали от производителей портландцемента, чтобы для них делали более мелкий помол этого материала. Нефтяники были готовы платить больше за дополнительный помол, чтобы получать для своих нужд цемент надлежащего качества, обладающий улучшенными техническими характеристиками.

Со временем и такие свойства перестали удовлетворять требованиям нефтедобывающих компаний. Скважины стали бурить на большую глубину, где давление и температура значительно выше, чем в неглубоких скважинах. В этих условиях быстросхватывающийся портландцемент не подойдёт, ведь он застывает ещё до того, как достигнет нужной глубины.

Из-за этого пришлось снова вернуться к цементам грубого помола. Более того, в состав стали вводить добавки, замедляющие его застывание. Первой стали использовать замедлители американцы. При помоле цемента добавляли гипс, а во время тампонирования — смесь борной кислоты и гуммиарабика. Позже для нужд нефтяников стали использовать и другие виды замедлителей. На данный момент максимальная глубина, на которой целесообразно использование цементов замедленного схватывания, составляет 4,8 километра.

Более того, в состав стали вводить добавки, замедляющие его застывание. Первой стали использовать замедлители американцы. При помоле цемента добавляли гипс, а во время тампонирования — смесь борной кислоты и гуммиарабика. Позже для нужд нефтяников стали использовать и другие виды замедлителей. На данный момент максимальная глубина, на которой целесообразно использование цементов замедленного схватывания, составляет 4,8 километра.

Чаще всего тампонажные цементные растворы заливают между стенками скважины и обсадной трубой. Эта мера:

- препятствует попаданию воды в нефтеносный слой;

- предотвращает выбросы нефти и газа;

- защищает материал обсадки от агрессивного воздействия внешней среды;

- укрепляет обсадную трубу, снижая нагрузку на неё;

- позволяет заполнять трещины, поры и каверны в породе.

Кроме этого, тампонажный раствор можно заливать в скважину для уменьшения её глубины или для консервации. С его помощью можно также ликвидировать дефекты обсадной трубы.

Как происходит тампонирование скважин

Выбор тампонирующего раствора зависит от типа породы и других факторов. Например, если проникающий слой находится на небольшой глубине, не более полукилометра, состав для тампонирования проталкивают до нужной отметки с помощью бурового раствора. Если в породе есть крупные трещины, применяют вязкопластичный тампонажный состав. Он может включать в себя цемент, полимерные компоненты, составы на глины.

В цемент могут добавлять материалы, способствующие быстрому схватыванию, к примеру, хлористый кальций. Для изолирования пористых поверхностей применяют смолы, а для поглощающих карстовых полостей — глинолатексные составы. Использование смол для поверхностей, покрытых мелкими порами, очень эффективно, так как этот материал обладает большей проникающей способностью, чем цементные растворы.

Обычно закачивают тампонирующий состав через бурильную колонну на высоту участка, который следует изолировать. Тампонирование можно выполнять от забоя скважины или сверху. В последнем варианте его производят в один или несколько этапов.

В последнем варианте его производят в один или несколько этапов.

Хотя одноэтапное заполнение делать проще, в некоторых случаях применение этого метода невозможно. Например, для такого способа нужно, чтобы расположение трещин было относительно равномерным. Многоэтапное тампонирование может проходить как с более глубоких горизонтов вверх, так и наоборот.

Если диаметр скважины невелик, зачастую используют пакер, с помощью которого производят изоляцию отдельных пластов.

Существует также циркуляционный метод. Он заключается в закачке избыточного количества тампонирующего раствора. Лишний материал по межтрубному пространству поднимается вверх. Хотя эта методика считается технически сложной, при её использовании не происходит закупорки трещин и других полостей.

Самые распространённые способы тампонирования нефтяных скважин

Рассмотрим подробнее наиболее распространённые способы тампонирования нефтяных скважин.

Для устранения негерметичности обсадной колонны и пространства за ней через фильтр скважины или дефект в колонне происходит закачка тампонажного раствора. Это самый распространённый вариант тампонирования скважин. Он может производиться тремя способами: с разбуриванием стакана; с вымыванием излишков; комбинированным методом.

Это самый распространённый вариант тампонирования скважин. Он может производиться тремя способами: с разбуриванием стакана; с вымыванием излишков; комбинированным методом.

В первом случае насосно-компрессорные трубы (НКТ) опускают в скважину таким образом, чтобы они оказались на 5–10 метров выше верхней границы отверстий фильтра или дефекта обсадной колонны. В них закачивают тампонажный раствор. Его излишки вымываются, а получившийся после его застывания в скважине стакан разбуривают.

Фото: belorusneft.by

Разбуривание затвердевшего цемента в колонне не всегда целесообразно. Чтобы обойтись без этого, производят вымывание тампонажного раствора, используя при этом противодавление на пласт. Очень важно, чтобы процесс закончился до того, как раствор затвердеет. Чаще всего данный метод используется, когда для тампонирования применяют нефтецементные растворы.

В некоторых случаях оба этих метода применяются в комплексе.

Этот способ называют комбинированным.

Ликвидационное тампонирование

Тампонирование производят не только для устранения дефектов поверхности и обсадной колонны, но и для ликвидации скважин. Это происходит в двух случаях. Скважина может быть пробурена для временных целей. Например, она является поисковой или разведочной. Кроме того, бывает, что эксплуатацию скважины прекращают. В этом случае её консервируют во избежание загрязнения с поверхности водоносных и нефтеносных горизонтов.

Чаще всего геологоразведочные скважины заполняют тампонажными составами после прекращения их использования.

Обычно для этого используют цементные мосты. При подборе состава тампонажных смесей в первую очередь учитывают степень агрессивности компонентов, входящих в состав подземных вод. Для тампонирования используют цемент, песок, глину, отходы бурения, ускорители застывания, различные добавки и другие компоненты.

Для агрессивных магнезиальных вод, температура которых не превышает 100 градусов по Цельсию, используют шлакопортландцемент.

Если температура подземных вод, имеющих нейтральный состав, превышает 100 градусов, то тампонирование производят портландцементом с добавлением кварцевого песка, который играет роль активной добавки.

Тампонирование нефтяной скважины, где присутствует сероводородная агрессивная среда, а температура достигает 250 градусов, проходит с использованием шлакопесчаного цемента.

Если подземные воды содержат агрессивные сульфатные компоненты, то используют портландцемент, обладающий повышенной сульфатостойкостью. Кроме того, в него добавляется ускоритель схватывания.

Если в скважине присутствуют соленосные отложения, её тампонируют цементом, основой которого является каустический магнезитовый порошок.

При консервации скважины, пробуренной на небольшую глубину и не имеющей значительного водопритока, используют просушенные шарики из глины с добавлением песка.

Один из самых сложных случаев — скважина с большим водопритоком, самоизливающийся поток которой может достигать полутораметровой высоты. Для её ликвидационного тампонирования потребуется целый комплекс мер, куда входит установка цементных мостов с гидроизолирующей перемычкой из глинистых шариков, а также применение различных наполнителей.

Для её ликвидационного тампонирования потребуется целый комплекс мер, куда входит установка цементных мостов с гидроизолирующей перемычкой из глинистых шариков, а также применение различных наполнителей.

Правильный выбор тампонирующих составов и технологии проведения работ позволяют надёжно законсервировать скважину и избежать загрязнений подземных горизонтов.

Текст: Сергей Кузмицкий

Кейс компании ГЭНДАЛЬФ для АО «Себряковцемент»

Единая учетная система построена на базе решения «1С:ERP Управление предприятием 2» («1С:ERP»). А дополнительные программы, которые препятствовали желаемой скорости получения управленческой информации для руководителей и сотрудников предприятия, решили частично объединить и частично перестать использовать: «1С:Бухгалтерию предприятия 7.7», «1С:Управление производственным предприятием» («1С:УПП»), имеющуюся систему стороннего вендора, самописные конфигурации управления транспортом, управления лабораториями и отделом технического контроля, оперативного учета производства.

Блок регламентированного учета в «1С:ERP» смог полностью заменить «1С:Бухгалтерию 7.7» с элементами адаптации и автоматизации процессов ввода документов и расширением автоматически формируемых отчетных форм.

Блок производства в «1С:ERP Управление предприятием» решил задачи оперативного учета производства и при этом отвечал требованиям бухгалтерии. Для того чтобы исключить из парка программных продуктов конфигурации по оперативному учету производства, по учету лабораторий и ОТК, было принято решение доработать функционал «1С:ERP» для покрытия всех потребностей учета производства.

В процессе адаптации «1С:ERP» был разработан блок управления автотранспортом с нуля, так как типового функционала не хватало для ведения этого учета, а отраслевой модуль управления автотранспортом был избыточен для внедрения. В результате полностью отказались от самописной конфигурации управления транспортом.

Блок бюджетирования и планирования в «1С:ERP» покрыл потребности в составлении и план-фактном анализе следующих форм отчетности: «Бюджет доходов и расходов», «Бюджет движения денежных средств» и «Прибыль и убытки». Также был настроен и доработан функционал по составлению и анализу плановой калькуляции продукции. В результате чего полностью отказались от «1С:УПП» и весь учет бюджетирования и планирования теперь ведется в одной информационной системе.

Также был настроен и доработан функционал по составлению и анализу плановой калькуляции продукции. В результате чего полностью отказались от «1С:УПП» и весь учет бюджетирования и планирования теперь ведется в одной информационной системе.

Блок управления ремонтами был адаптирован под учет службы ТОиР, в результате чего полностью отказались от системы другого вендора и ведения учета в excel-таблицах. Это позволило повысить прозрачность проведения ремонтных работ и сократить время на составление плана работ на следующий год и последующую его корректировку.

Автоматизирован блок ценообразования — цены во все документы реализации проставляются автоматически, исключены ошибки, ранее допускаемые пользователями, программа сама ведет учет основных прайсов и дополнительных соглашений с клиентами. Автоматизирован блок работы с ЖД-накладными: накладные автоматически загружаются из системы «ЭТРАН», реализация создается в полуавтоматическом режиме на основание квитанций из «ЭТРАН», настроен расчет цен для УПД с доставкой и услугами РЖД. Настроена интеграция учетной системы с весовыми терминалами и упаковочными машинами для автоматического ввода в программу факта отгрузки.

Настроена интеграция учетной системы с весовыми терминалами и упаковочными машинами для автоматического ввода в программу факта отгрузки.

Настроена интеграция «1С:ERP» с программой «1С:Документооборот» с целью сокращения сроков согласования внутренних документов и уменьшения сроков передачи входящей и исходящей корреспонденции.

Внедрена программа «Скан-Архив», разработанная компанией «ГЭНДАЛЬФ», которая помогла автоматизировать ввод, хранение и контроль документации в «1С». В том числе обработку актов сверки взаимных расчетов при поступлении согласованных документов от контрагентов.

Учетную систему используют 220 пользователя.

Схема архитектуры системы

АСУТП рукавного фильтр РВ-550 сушильного барабана цементного завода

ОПИСАНИЕ И КЛЮЧЕВЫЕ ХАРАКТЕРИСТИКИ АСУТП

Система управления обеспыливания сушильного барабана состоит из технических и программных средств. К техническим средствам относятся: электротехническое оборудование, устройства электроавтоматики, измерительная аппаратура и др. Все технические средства расположены в шкафу управления, установленном по месту рядом с агрегатами, а также в составе технологических узлов установки.

Все технические средства расположены в шкафу управления, установленном по месту рядом с агрегатами, а также в составе технологических узлов установки.

Шкаф управления собран на основе контроллера Moeller EC4P-221, выносного дисплея MFD-80-B и устройств электроавтоматики. Контроллер осуществляет сбор данных о работе оборудования и выдает команды управления, согласно хранящейся в нём программе.

Состав оборудования технологических узлов установки:

- Панель оператора MFD-80-B Moeller easy Control.

- Датчики температуры и давления.

- Исполнительные механизмы.

- Датчики положения.

- Датчики запыленности

- И т.д.

Состав программных средств:

- Управляющая программа технологического контроллера, написанная с использованием среды разработки «CoDeSys».

- Исполнительный модуль графического интерфейса оператора также разработан в среде «CoDeSys».

СУ предназначена для управления оборудованием обеспыливания и режимами технологического процесса очистки сушильного барабана.

Сигналы с датчиков и исполнительных механизмов, которыми оснащены технологические узлы установки, поступают на модули ввода-вывода, размещённые в шкафу управления. Контроллер осуществляет сбор данных и выдачу команд управления по установленной в нем программе. Панель оператора обеспечивает визуализацию технологического процесса и задание технологических параметров работы.

После обработки данных контроллер вырабатывает выходные сигналы для управления исполнительными механизмами и пусковыми устройствами.

Включение силовых цепей контролируется по замыканию блок контактов магнитных пускателей и по времени поступления ответного сигнала.

Задание параметров технологического процесса, а также описание блокировок от неправильных действий и аварий оборудования описаны в руководстве оператора.

Управляющая программа технологического контроллера, написанная с использованием среды разработки «CoDeSys».

Исполнительный модуль графического интерфейса оператора также разработан в среде «CoDeSys».

Haute Concrete — The Atlantic

1Ben Salesse

В то время как архитекторы когда-то считали бетон нижним бельем здания — важным, но скрытым слоем, — конструкции Тадао Андо 1 с гордостью демонстрируют свой бетон. Есть история (которую команда Андо отказалась подтвердить), которая использовалась, чтобы проиллюстрировать, насколько серьезно Андо относится к материалу: когда архитектор, бывший боксер, увидел, как рабочий-строитель вылил сигарету в бетонную смесь для одного из зданий Андо, он, как сообщается, ударил тот человек.

За свою почти 50-летнюю карьеру Андо помог превратить песчаный серый материал, который часто ассоциируется с подъездными дорожками и средними полосами, в художественную среду. «Каждый архитектор, которого я знаю, который хочет сделать что-то из бетона, всегда относится к нему как к идеалу бетонного дизайна», — говорит Рег Хаф, консультант по бетону, который на протяжении десятилетий тесно сотрудничал с ведущими архитекторами, включая Андо, И. М. Пей и Ричарда Мейера. . Оставив свой след в городах от Токио до Форт-Уэрта и Милана, Андо теперь курирует строительство кондоминиума из стекла и бетона из семи квартир, 152 Elizabeth 2 3, своего первого автономного здания в Нью-Йорке.

М. Пей и Ричарда Мейера. . Оставив свой след в городах от Токио до Форт-Уэрта и Милана, Андо теперь курирует строительство кондоминиума из стекла и бетона из семи квартир, 152 Elizabeth 2 3, своего первого автономного здания в Нью-Йорке.

2Предварительный набросок: Noë & Associates3 Рендеринг: Noë & Associates

Андо вряд ли первый архитектор, принявший бетон; он цитирует архитектора-бруталиста Ле Корбюзье, более раннего конкретного виртуоза, как оказавшего влияние. Но в то время как Ле Корбюзье и его коллеги использовали бетон способами, которые предполагали тяжелую прочность, принц Чарльз неосторожно охарактеризовал бруталистский Tricorn Center Оуэна Людера как «заплесневелый кусок слоновьего помета» — бетон Андо, гладкий на ощупь, больше похож на кашемир .Для ценителей архитектуры его стены так же узнаваемы, как плетеная кожа Bottega Veneta для модников: они имеют последовательный сетчатый узор и усыпаны углублениями 4. (Можно даже купить готовые панели, которые сбивают с толку образ Андо). Elizabeth будет завершена в конце этого года, ее квартиры будут выполнены из бетона Андо как внутри, так и снаружи, где он будет выполнять двойную функцию в качестве конструкции и поверхности.

Elizabeth будет завершена в конце этого года, ее квартиры будут выполнены из бетона Андо как внутри, так и снаружи, где он будет выполнять двойную функцию в качестве конструкции и поверхности.

4Educational Images / Getty

Изготовление бетона Андокалибра не для слабонервных.«Это была что-то вроде войны», — говорит Амит Хурана, соучредитель Sumaida + Khurana, разрабатывающей 152 Elizabeth. «Получение правильного архитектурного бетона — это как борьба, потому что это так сложно сделать». Поскольку бетон останется открытым, любые недостатки будут видны. Команда Хураны практиковалась в заливке бетона в течение 18 месяцев, прежде чем начать работу на объекте 5. Даже в этом случае девять инспекторов наблюдают за большей частью заливки, чтобы гарантировать соблюдение всех протоколов. Бригада затащила обогреватели, потому что бетон сверхчувствителен к перепадам температур.И Хурана говорит, что они отказались от «нескольких грузовиков» смешанного бетона за несоответствие строгим спецификациям проекта.

5Ben Salesse6Ben Salesse

Но бетон Андо отличает не только ингредиенты, но и процесс. Как и большинство архитектурного бетона, он состоит из воды, цемента, песка и небольших камней, смешанных с химикатами и шлаком, побочным продуктом сталеплавильного производства, который придает конечному результату кремовый оттенок. Материал доставляется на площадку на грузовиках, где перекачивается в опалубку — по сути, форму, сделанную из больших деревянных панелей.Другие архитекторы могут использовать голые панели из дуба или ели, но эта древесина обычно передает свою текстуру бетону по мере его высыхания. Чтобы избежать этого, Андо с 1970-х годов использует фанеру с пластиковым покрытием, придающим поверхности гладкость. Эти панели тщательно соединяются так, чтобы края плотно прилегали друг к другу. 6. Каждая форма также протыкается серией стальных стержней, называемых стяжками, которые удерживают ее две стороны вместе. 7. Стяжки формы, в свою очередь, удерживаются на месте синим -пластиковые конусы, которые выступают в мокрый бетон 8. Когда опалубка снимается, швы между деревянными панелями оставляют позади знаковые линии Андо, а пластиковые конусы оставляют его фирменные отверстия, которые частично закрываются раствором.

Когда опалубка снимается, швы между деревянными панелями оставляют позади знаковые линии Андо, а пластиковые конусы оставляют его фирменные отверстия, которые частично закрываются раствором.

7Ben Salesse8Ben Salesse

Хурана прогнозирует, что это будет его последний проект, связанный с открытым архитектурным бетоном. «Не думаю, что у меня хватит сил когда-либо снова сделать что-то подобное», — сказал он мне. «Это моя жемчужина». Андо, однако, кажется, тянет к бетону именно из-за того, что пешеходная субстанция кажется необычной.В его руках материал приобретает парадоксальное изящество — его дизайн 9 направляет свет, воздух и движение людей таким образом, что напоминает работы таких художников, как Джеймс Таррелл или Ричард Серра. «Я хочу создать пространство, которое никто раньше не создавал, из очень распространенного материала, с которым каждый знаком и имеет доступ», — сказал Андо о 152 Элизабет. «Бетон можно изготавливать где угодно на Земле».

9 Джеффри Голдберг / Esto

Преимущества сборного железобетона — бетон для скважин

Сборный железобетон — это высокоэффективный материал, который легко интегрируется с другими системами и по своей сути обеспечивает универсальность, эффективность и отказоустойчивость, необходимые для удовлетворения требований многих опасностей и долгосрочных требований к высокоэффективным конструкциям.

Выбор сборного железобетона в процессе проектирования и строительства может дать множество архитектурных, строительных и дизайнерских преимуществ. Если вы проектируете коммерческие структуры, жилые постройки, гаражи, мосты или другие конструкции, выбирайте сборный железобетон в качестве строительного материала.

Высококачественный сборный железобетон по своей сути обеспечивает универсальность, эффективность и отказоустойчивость.

| Практически любой цвет, форма и текстура | Минимальное нарушение работоспособности объекта | Длительный срок службы |

| Фасадная интеграция | Незначительные отходы | Система перегородок |

| Историческая совместимость | Ускоренное строительство | Функциональная устойчивость |

| Несущие оболочки | Масштабируемая производительность | Устойчивость к шторму |

| Экономические разделы | Термически эффективный | Сейсмостойкость |

| Длинные открытые пролеты | Низкие затраты в течение жизненного цикла | Взрывостойкость |

| Вторичная переработка | Ассистент дизайна | Качество окружающей среды в помещении |

| Деконструктивное повторное использование | Уменьшено и торгуется | Пассивная огнестойкость |

| Адаптивное повторное использование | Повышение рентабельности | Соответствует FEMA 361 |

Универсальность

Сборный железобетон обеспечивает отличную универсальность с точки зрения эстетики, проектирования конструкций и использования. Сборный железобетон имеет ряд архитектурных преимуществ. Он бывает практически любого цвета, формы и текстуры, а также может быть облицован шпоном или облицован натуральными материалами. Его также можно использовать в качестве основной структурной системы, позволяющей экономить материалы, время и деньги. Сборный железобетон также может обеспечить большие открытые пролеты за счет уменьшения количества внутренних колонн, тем самым увеличивая гибкость в использовании площади пола.

Сборный железобетон имеет ряд архитектурных преимуществ. Он бывает практически любого цвета, формы и текстуры, а также может быть облицован шпоном или облицован натуральными материалами. Его также можно использовать в качестве основной структурной системы, позволяющей экономить материалы, время и деньги. Сборный железобетон также может обеспечить большие открытые пролеты за счет уменьшения количества внутренних колонн, тем самым увеличивая гибкость в использовании площади пола.

КПД

Сборный железобетон обеспечивает эффективность использования материалов, конструкции и эксплуатации.Сборный железобетон — это самая быстрая из доступных строительных систем, которая сводит к минимуму негативные последствия на строительной площадке. Сборный железобетон также обеспечивает высокую термическую эффективность и почти не требует обслуживания, что помогает снизить общие затраты на жизненный цикл. Сборный железобетон использовался в различных проектах, ориентированных на экологичное проектирование, отчасти благодаря его преимуществам в эффективности.

Устойчивость

Precast по своей сути обеспечивает высокий уровень отказоустойчивости, который защищает от множества опасностей, таких как пожар, сильные штормы, взрывы и даже землетрясения.Сборный железобетон также не содержит летучих органических соединений и не является источником пищи для плесени, что помогает поддерживать здоровую среду в помещении. Он также является отличным звукоизолятором и может помочь поддерживать более равномерную температуру в помещении, тем самым повышая комфорт пассажиров.

История бетона — InterNACHI®

Ник Громико, CMI® и Кентон Шепард

Период времени, в течение которого был впервые изобретен бетон, зависит от того, как интерпретировать термин «бетон». Древние материалы представляли собой неочищенный цемент, полученный путем дробления и обжига гипса или известняка.Известь также относится к измельченному обожженному известняку. Когда к этим цементам добавляли песок и воду, они превращались в строительный раствор, который представлял собой гипсовидный материал, используемый для приклеивания камней друг к другу. За тысячи лет эти материалы были усовершенствованы, объединены с другими материалами и, в конечном итоге, превратились в современный бетон.

За тысячи лет эти материалы были усовершенствованы, объединены с другими материалами и, в конечном итоге, превратились в современный бетон.

Сегодняшний бетон изготавливается с использованием портландцемента, крупных и мелких заполнителей камня и песка, а также воды. Добавки — это химические вещества, добавляемые к бетонной смеси для контроля ее схватывания и используемые в основном при укладке бетона в экстремальных условиях окружающей среды, таких как высокие или низкие температуры, ветреные условия и т. Д.

Прекурсор бетона был изобретен примерно в 1300 году до нашей эры, когда строители Ближнего Востока обнаружили, что, когда они покрывали внешние поверхности своих крепостей из толченой глины и стены домов тонким влажным слоем обожженного известняка, он вступал в химическую реакцию с газами в воздухе. для образования твердой защитной поверхности. Это не был бетон, но это было началом развития цемента.

Ранние цементирующие композитные материалы, как правило, включали измельченный в строительный раствор, обожженный известняк, песок и воду, которые использовались для строительства из камня, в отличие от заливки материала в форму, что, по сути, является тем, как используется современный бетон. бетонные формы.

бетонные формы.

Цемент, как один из ключевых компонентов современного бетона, существует уже давно. Около 12 миллионов лет назад на территории современного Израиля естественные отложения образовались в результате реакций между известняком и горючими сланцами, образовавшимися в результате самовозгорания. Однако цемент — это не бетон. Бетон — это композитный строительный материал, и ингредиенты, из которых цемент является лишь одним из них, менялись с течением времени и меняются даже сейчас. Рабочие характеристики могут изменяться в зависимости от различных сил, которым бетон должен будет противостоять.Эти силы могут быть постепенными или интенсивными, они могут исходить сверху (гравитация), снизу (пучение почвы), по бокам (боковые нагрузки) или могут принимать форму эрозии, истирания или химического воздействия. Ингредиенты бетона и их пропорции называются дизайнерской смесью.

Раннее использование бетона

Первые бетонные конструкции были построены набатейскими торговцами или бедуинами, которые оккупировали и контролировали ряд оазисов и создали небольшую империю в регионах южной Сирии и северной Иордании примерно в 6500 году до нашей эры. .Позже они открыли преимущества гидравлической извести, то есть цемента, который затвердевает под водой, и к 700 г. до н.э. они строили печи для производства раствора для строительства домов из щебня, бетонных полов и подземных водонепроницаемых цистерн. Цистерны держались в секрете и были одной из причин, по которым набатеи смогли процветать в пустыне.

.Позже они открыли преимущества гидравлической извести, то есть цемента, который затвердевает под водой, и к 700 г. до н.э. они строили печи для производства раствора для строительства домов из щебня, бетонных полов и подземных водонепроницаемых цистерн. Цистерны держались в секрете и были одной из причин, по которым набатеи смогли процветать в пустыне.

При изготовлении бетона Набатеи понимали необходимость сохранять смесь как можно более сухой или с низкой оседанием, поскольку избыток воды создает пустоты и слабые места в бетоне.Их строительные практики включали утрамбовку свежеуложенного бетона специальными инструментами. В процессе утрамбовки образуется больше геля, который представляет собой связующий материал, образующийся в результате химических реакций, происходящих во время гидратации, которые связывают частицы и агрегатируются вместе.

Древнее здание Набатеи

Как и у римлян, 500 лет спустя, у Набатеи был доступный на местном уровне материал, который можно было использовать для создания водонепроницаемого цемента. На их территории были крупные поверхностные месторождения мелкодисперсного кварцевого песка. Просачивание грунтовых вод через кремнезем может превратить его в пуццолановый материал, представляющий собой песчаный вулканический пепел. Чтобы сделать цемент, набатеи обнаружили отложения, зачерпнули этот материал и соединили его с известью, а затем нагрели в тех же печах, которые они использовали для изготовления своей керамики, поскольку целевые температуры лежали в том же диапазоне.

На их территории были крупные поверхностные месторождения мелкодисперсного кварцевого песка. Просачивание грунтовых вод через кремнезем может превратить его в пуццолановый материал, представляющий собой песчаный вулканический пепел. Чтобы сделать цемент, набатеи обнаружили отложения, зачерпнули этот материал и соединили его с известью, а затем нагрели в тех же печах, которые они использовали для изготовления своей керамики, поскольку целевые температуры лежали в том же диапазоне.

Примерно к 5600 году до нашей эры вдоль реки Дунай на территории бывшей Югославии дома были построены с использованием бетона для полов.

Египет

Примерно за 3000 лет до нашей эры древние египтяне использовали грязь, смешанную с соломой, для изготовления кирпичей. Грязь с соломой больше похожа на саман, чем на бетон. Тем не менее, они также использовали гипс и известковые растворы при строительстве пирамид, хотя большинство из нас считает раствор и бетон двумя разными материалами. Для постройки Великой пирамиды в Гизе потребовалось около 500 000 тонн строительного раствора, который использовался в качестве подстилки для облицовочных камней, образующих видимую поверхность законченной пирамиды.Это позволило каменщикам вырезать и устанавливать облицовочные камни с открытыми швами не более 1/50 дюйма.

Для постройки Великой пирамиды в Гизе потребовалось около 500 000 тонн строительного раствора, который использовался в качестве подстилки для облицовочных камней, образующих видимую поверхность законченной пирамиды.Это позволило каменщикам вырезать и устанавливать облицовочные камни с открытыми швами не более 1/50 дюйма.

Камень для облицовки пирамиды

Китай

Примерно в то же время северные китайцы использовали цемент в строительстве лодок и при строительстве Великой китайской стены. Спектрометрические испытания подтвердили, что ключевым ингредиентом строительного раствора, использованного в Великой китайской стене и других древних китайских сооружениях, был клейкий клейкий рис. Некоторые из этих построек выдержали испытание временем и противостояли даже современным попыткам сноса.

Рим

К 600 году до нашей эры греки открыли природный пуццолановый материал, который при смешивании с известью приобрел гидравлические свойства, но греки были далеко не так успешны в строительстве из бетона, как римляне. К 200 г. до н.э. римляне очень успешно строили из бетона, но это не было похоже на бетон, который мы используем сегодня. Это был не пластиковый текучий материал, налитый в формы, а больше похожий на зацементированный щебень. Римляне строили большинство своих построек, складывая камни разных размеров и вручную заполняя промежутки между камнями раствором.Над землей стены как внутри, так и снаружи были облицованы глиняными кирпичами, которые также служили формой для бетона. Кирпич имел небольшую структурную ценность или не имел ее вообще, и их использовали в основном в косметических целях. До этого времени и в большинстве мест того времени (включая 95% Рима) обычно используемые растворы представляли собой простой известняковый цемент, который медленно затвердевает от реакции с переносимым по воздуху углекислым газом. Истинной химической гидратации не произошло. Эти минометы были слабыми.

К 200 г. до н.э. римляне очень успешно строили из бетона, но это не было похоже на бетон, который мы используем сегодня. Это был не пластиковый текучий материал, налитый в формы, а больше похожий на зацементированный щебень. Римляне строили большинство своих построек, складывая камни разных размеров и вручную заполняя промежутки между камнями раствором.Над землей стены как внутри, так и снаружи были облицованы глиняными кирпичами, которые также служили формой для бетона. Кирпич имел небольшую структурную ценность или не имел ее вообще, и их использовали в основном в косметических целях. До этого времени и в большинстве мест того времени (включая 95% Рима) обычно используемые растворы представляли собой простой известняковый цемент, который медленно затвердевает от реакции с переносимым по воздуху углекислым газом. Истинной химической гидратации не произошло. Эти минометы были слабыми.

Для более грандиозных и искусных построек римлян, а также для их наземной инфраструктуры, требующей большей прочности, они делали цемент из вулканического песка с естественной реакцией под названием harena fossicia . Для морских сооружений и сооружений, подверженных воздействию пресной воды, таких как мосты, доки, ливневые стоки и акведуки, они использовали вулканический песок под названием пуццуолана. Эти два материала, вероятно, представляют собой первое крупномасштабное использование действительно цементирующего вяжущего. Pozzuolana и harena fossicia химически реагируют с известью и водой, гидратируются и затвердевают в каменную массу, которую можно использовать под водой. Римляне также использовали эти материалы для строительства больших сооружений, таких как римские бани, Пантеон и Колизей, и эти сооружения сохранились до сих пор.В качестве добавок они использовали животный жир, молоко и кровь — материалы, которые отражают очень элементарные методы. С другой стороны, помимо использования природных пуццоланов, римляне научились производить два типа искусственных пуццоланов — кальцинированную каолинитовую глину и кальцинированные вулканические камни, — которые, наряду с впечатляющими строительными достижениями римлян, являются свидетельством высокого уровня технической сложности для того времени.

Для морских сооружений и сооружений, подверженных воздействию пресной воды, таких как мосты, доки, ливневые стоки и акведуки, они использовали вулканический песок под названием пуццуолана. Эти два материала, вероятно, представляют собой первое крупномасштабное использование действительно цементирующего вяжущего. Pozzuolana и harena fossicia химически реагируют с известью и водой, гидратируются и затвердевают в каменную массу, которую можно использовать под водой. Римляне также использовали эти материалы для строительства больших сооружений, таких как римские бани, Пантеон и Колизей, и эти сооружения сохранились до сих пор.В качестве добавок они использовали животный жир, молоко и кровь — материалы, которые отражают очень элементарные методы. С другой стороны, помимо использования природных пуццоланов, римляне научились производить два типа искусственных пуццоланов — кальцинированную каолинитовую глину и кальцинированные вулканические камни, — которые, наряду с впечатляющими строительными достижениями римлян, являются свидетельством высокого уровня технической сложности для того времени.

Пантеон

Построенный римским императором Адрианом и завершенный в 125 году нашей эры, Пантеон имеет самый большой из когда-либо построенных неармированных бетонных куполов.Купол имеет 142 фута в диаметре и имеет 27-футовое отверстие, называемое окулусом, на вершине, которая находится на высоте 142 фута над полом. Он был построен на месте, вероятно, начав над внешними стенами и создав все более тонкие слои по мере продвижения к центру.

Пантеон имеет внешние фундаментные стены шириной 26 футов и глубиной 15 футов, сделанные из пуццоланового цемента (извести, химически активного вулканического песка и воды), утрамбованного поверх слоя плотного каменного заполнителя.То, что купол все еще существует, — это случайность. Оседание и движение в течение почти 2000 лет, наряду со случайными землетрясениями, создали трещины, которые обычно ослабляли бы структуру настолько, что к настоящему времени она должна была бы разрушиться. Наружные стены, поддерживающие купол, содержат семь равномерно расположенных ниш с камерами между ними, которые выходят наружу. Эти ниши и камеры, изначально спроектированные только для минимизации веса конструкции, тоньше основных частей стен и действуют как контрольные соединения, контролирующие расположение трещин.Напряжения, вызванные движением, снимаются за счет трещин в нишах и камерах. Это означает, что купол по существу поддерживается 16 толстыми, конструктивно прочными бетонными столбами, образованными частями внешних стен между нишами и камерами. Другим методом снижения веса было использование очень тяжелых заполнителей с низкой структурой и использование более легких и менее плотных заполнителей, таких как пемза, высоко в стенах и в куполе. Стенки также сужаются по толщине, чтобы уменьшить вес наверху.

Наружные стены, поддерживающие купол, содержат семь равномерно расположенных ниш с камерами между ними, которые выходят наружу. Эти ниши и камеры, изначально спроектированные только для минимизации веса конструкции, тоньше основных частей стен и действуют как контрольные соединения, контролирующие расположение трещин.Напряжения, вызванные движением, снимаются за счет трещин в нишах и камерах. Это означает, что купол по существу поддерживается 16 толстыми, конструктивно прочными бетонными столбами, образованными частями внешних стен между нишами и камерами. Другим методом снижения веса было использование очень тяжелых заполнителей с низкой структурой и использование более легких и менее плотных заполнителей, таких как пемза, высоко в стенах и в куполе. Стенки также сужаются по толщине, чтобы уменьшить вес наверху.

Римские гильдии

Еще одним секретом успеха римлян было использование ими торговых гильдий. У каждой профессии была гильдия, члены которой отвечали за передачу своих знаний о материалах, методах и инструментах ученикам и римским легионам. Помимо боевых действий, легионы обучались самодостаточности, поэтому они также обучались методам строительства и технике.

Помимо боевых действий, легионы обучались самодостаточности, поэтому они также обучались методам строительства и технике.

Технологические вехи

В средние века технология производства бетона поползла назад.После падения Римской империи в 476 году нашей эры, методы изготовления пуццоланового цемента были утеряны, пока в 1414 году не было обнаружено рукописей, описывающих эти методы, которые возродили интерес к строительству из бетона.

Только в 1793 году технология сделала большой шаг вперед, когда Джон Смитон открыл более современный метод производства гидравлической извести для цемента. Он использовал известняк, содержащий глину, которую обжигали до тех пор, пока она не превратилась в клинкер, который затем измельчал в порошок.Он использовал этот материал при исторической перестройке маяка Эддистоун в Корнуолле, Англия.

Версия Смитона (третья) маяка Эддистоун, завершенная в 1759 году.

Спустя 126 лет он разрушился из-за эрозии скалы, на которой он стоял.

Наконец, в 1824 году англичанин по имени Джозеф Аспдин изобрел портландцемент, сжигая мелкоизмельченный мел и глину в печи до удаления углекислого газа.Он был назван «портлендским» цементом, потому что он напоминал высококачественные строительные камни, найденные в Портленде, Англия. Широко распространено мнение, что Аспдин был первым, кто нагревал глинозем и кремнезем до точки стеклования, что привело к плавлению. В процессе стеклования материалы становятся стеклоподобными. Аспдин усовершенствовал свой метод, тщательно распределив известняк и глину, измельчив их, а затем обожгив полученную смесь в клинкер, который затем измельчили в готовый цемент.

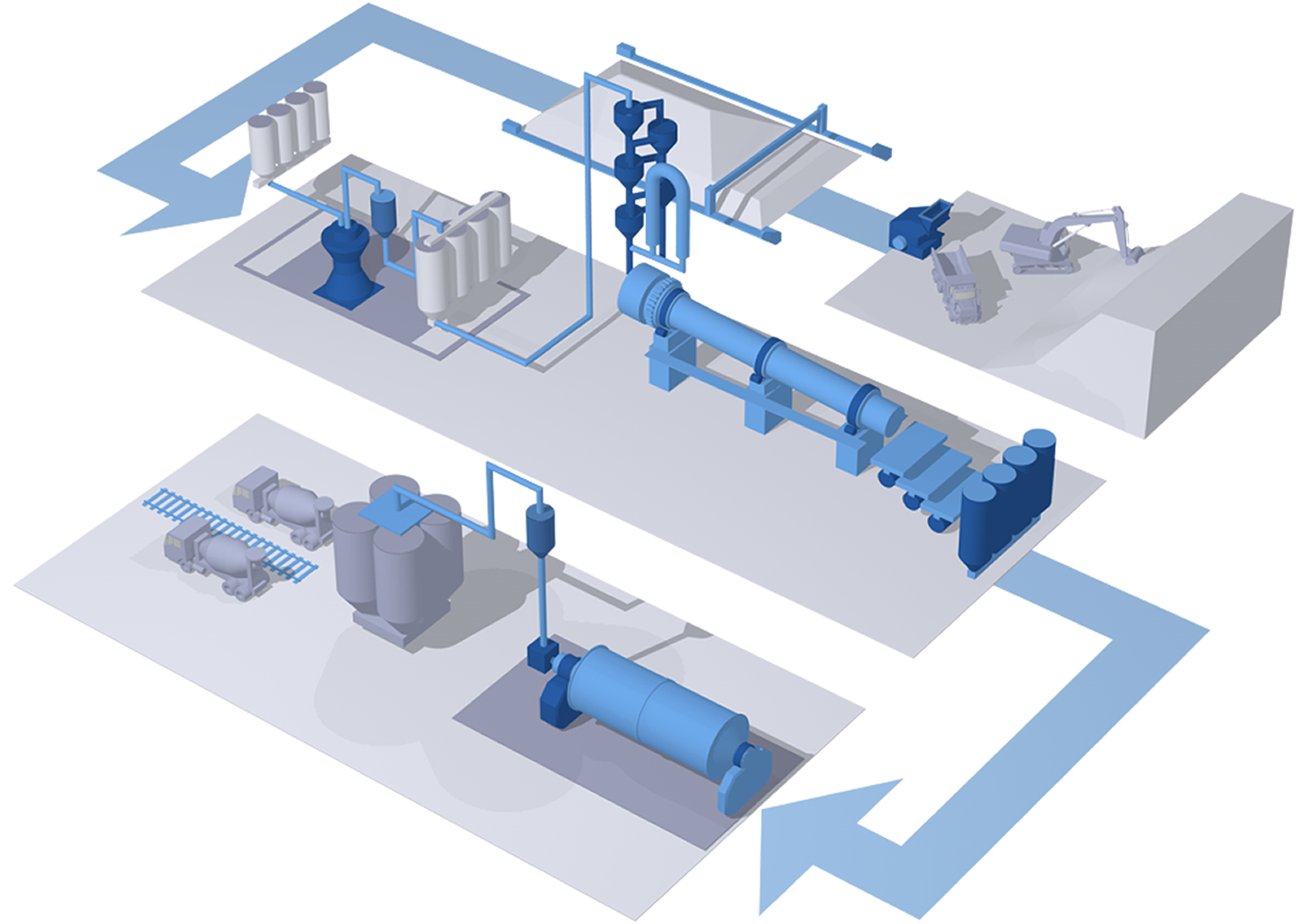

Состав современного портландцемента

До открытия портландцемента и в течение нескольких лет после этого использовались большие количества природного цемента, который производился путем сжигания смеси извести и глины природного происхождения.Поскольку ингредиенты натурального цемента смешаны по своей природе, его свойства сильно различаются. Современный портландцемент производится по строгим стандартам. Некоторые из многих соединений, содержащихся в нем, важны для процесса гидратации и химических характеристик цемента. Его получают путем нагревания смеси известняка и глины в печи до температур от 1300 ° F до 1500 ° F. До 30% смеси становится расплавленным, но остальная часть остается в твердом состоянии, подвергаясь химическим реакциям, которые могут быть медленными.В конечном итоге смесь образует клинкер, который затем измельчают в порошок. Небольшая часть гипса добавляется, чтобы замедлить скорость гидратации и сохранить бетон более пригодным для обработки. Между 1835 и 1850 годами были впервые проведены систематические испытания для определения прочности цемента на сжатие и растяжение, а также первые точные химические анализы. Только в 1860 году были впервые произведены портлендские цементы современного состава.

Современный портландцемент производится по строгим стандартам. Некоторые из многих соединений, содержащихся в нем, важны для процесса гидратации и химических характеристик цемента. Его получают путем нагревания смеси известняка и глины в печи до температур от 1300 ° F до 1500 ° F. До 30% смеси становится расплавленным, но остальная часть остается в твердом состоянии, подвергаясь химическим реакциям, которые могут быть медленными.В конечном итоге смесь образует клинкер, который затем измельчают в порошок. Небольшая часть гипса добавляется, чтобы замедлить скорость гидратации и сохранить бетон более пригодным для обработки. Между 1835 и 1850 годами были впервые проведены систематические испытания для определения прочности цемента на сжатие и растяжение, а также первые точные химические анализы. Только в 1860 году были впервые произведены портлендские цементы современного состава.

Печи

В первые дни производства портландцемента печи были вертикальными и стационарными. В 1885 году английский инженер разработал более эффективную печь, которая была горизонтальной, слегка наклонной и могла вращаться. Вращающаяся печь обеспечивала лучший контроль температуры и лучше справлялась с перемешиванием материалов. К 1890 году на рынке доминировали вращающиеся печи. В 1909 году Томас Эдисон получил патент на первую длинную печь. Эта печь, установленная на заводе Edison Portland Cement Works в Нью-Виллидж, штат Нью-Джерси, имела длину 150 футов. Это было примерно на 70 футов длиннее, чем используемые в то время печи. Промышленные печи сегодня могут достигать 500 футов в длину.

В 1885 году английский инженер разработал более эффективную печь, которая была горизонтальной, слегка наклонной и могла вращаться. Вращающаяся печь обеспечивала лучший контроль температуры и лучше справлялась с перемешиванием материалов. К 1890 году на рынке доминировали вращающиеся печи. В 1909 году Томас Эдисон получил патент на первую длинную печь. Эта печь, установленная на заводе Edison Portland Cement Works в Нью-Виллидж, штат Нью-Джерси, имела длину 150 футов. Это было примерно на 70 футов длиннее, чем используемые в то время печи. Промышленные печи сегодня могут достигать 500 футов в длину.

Вращающаяся печь

Вехи строительства

Хотя были исключения, в течение 19 -го века бетон использовался в основном для промышленных зданий. Он считался социально неприемлемым в качестве строительного материала по эстетическим соображениям. Первое широкое использование портландцемента в жилищном строительстве было в Англии и Франции между 1850 и 1880 годами французом Франсуа Куанье, который добавил стальные стержни, чтобы предотвратить распространение наружных стен, а затем использовал их в качестве элементов изгиба. Первым домом, построенным из железобетона, был коттедж для прислуги, построенный в Англии Уильямом Б. Уилкинсоном в 1854 году. В 1875 году американский инженер-механик Уильям Уорд завершил строительство первого дома из железобетона в США. Он до сих пор стоит в Порт-Честере, штат Нью-Йорк. Уорд усердно вел записи о строительстве, поэтому об этом доме известно очень много. Он был построен из бетона из-за страха его жены перед огнем, и, чтобы быть более социально приемлемым, он был спроектирован так, чтобы напоминать каменную кладку.Это было началом того, что сегодня является отраслью с оборотом в 35 миллиардов долларов, в которой только в США работает более 2 миллионов человек.

Первым домом, построенным из железобетона, был коттедж для прислуги, построенный в Англии Уильямом Б. Уилкинсоном в 1854 году. В 1875 году американский инженер-механик Уильям Уорд завершил строительство первого дома из железобетона в США. Он до сих пор стоит в Порт-Честере, штат Нью-Йорк. Уорд усердно вел записи о строительстве, поэтому об этом доме известно очень много. Он был построен из бетона из-за страха его жены перед огнем, и, чтобы быть более социально приемлемым, он был спроектирован так, чтобы напоминать каменную кладку.Это было началом того, что сегодня является отраслью с оборотом в 35 миллиардов долларов, в которой только в США работает более 2 миллионов человек.

Дом, построенный Уильямом Уордом, обычно называют Замком Уорда.

В 1891 году Джордж Варфоломей залил первую бетонную улицу в США, и она существует до сих пор. Бетон, используемый для этой улицы, испытан на давление около 8000 фунтов на квадратный дюйм, что примерно вдвое превышает прочность современного бетона, используемого в жилищном строительстве.

Корт-стрит в Беллефонтене, штат Огайо, которая является старейшей бетонной улицей в США.S.

К 1897 году Sears Roebuck продавала бочки импортного портландцемента емкостью 50 галлонов по цене 3,40 доллара за штуку. Хотя в 1898 году производители цемента использовали более 90 различных рецептур, к 1900 году базовые испытания — если не методы производства — стали стандартизованными.

В конце 19, -го, века, использование железобетона более или менее одновременно осваивалось немцем Г.А. Уэйсс, француз Франсуа Хеннебик и американец Эрнест Л.Выкуп. Рэнсом начал строительство из железобетона в 1877 году и запатентовал систему, в которой использовались скрученные квадратные стержни для улучшения связи между сталью и бетоном. Большинство построенных им построек были промышленными.

Компания Hennebique начала строить дома из стали во Франции в конце 1870-х годов. Он получил патенты во Франции и Бельгии на свою систему и добился большого успеха, в конечном итоге построив империю, продавая франшизы в крупных городах. Он продвигал свой метод, читая лекции на конференциях и разрабатывая стандарты своей компании.Как и Рэнсом, большинство построек, построенных Хеннебиком, были промышленными. В 1879 году Уэйсс купил права на систему, запатентованную французом по имени Монье, который начал использовать сталь для армирования бетонных цветочных горшков и контейнеров для растений. Wayss продвигал систему Wayss-Monier.

Он продвигал свой метод, читая лекции на конференциях и разрабатывая стандарты своей компании.Как и Рэнсом, большинство построек, построенных Хеннебиком, были промышленными. В 1879 году Уэйсс купил права на систему, запатентованную французом по имени Монье, который начал использовать сталь для армирования бетонных цветочных горшков и контейнеров для растений. Wayss продвигал систему Wayss-Monier.

В 1902 году Август Перре спроектировал и построил многоквартирный дом в Париже, используя железобетон для колонн, балок и перекрытий. В здании не было несущих стен, но у него был элегантный фасад, который помог сделать бетон более социально приемлемым.Здание вызвало всеобщее восхищение, и бетон стал более широко использоваться как архитектурный материал, а также как строительный материал. Его дизайн повлиял на проектирование железобетонных зданий в последующие годы.

25 Rue Franklin в Париже, Франция

В 1904 году в Цинциннати, штат Огайо, было построено первое бетонное высотное здание. Его высота составляет 16 этажей или 210 футов.

Его высота составляет 16 этажей или 210 футов.

Здание Ингаллса в Цинциннати, Огайо

В 1911 году в Риме был построен мост Рисорджименто.Его ширина составляет 328 футов.

Мост Рисорджименто в Риме

В 1913 году первая партия готовой смеси была доставлена в Балтимор, штат Мэриленд. Четыре года спустя Национальное бюро стандартов (ныне Национальное бюро стандартов и технологий) и Американское общество испытаний и материалов (ныне ASTM International) разработали стандартную формулу портландцемента.

В 1915 году Matte Trucco построил пятиэтажный автозавод Fiat-Lingotti в Турине из железобетона.На крыше здания находился автомобильный испытательный полигон.

Автозавод Fiat-Lingotti в Турине, Италия

Эжен Фрейссине был французским инженером и пионером в использовании железобетонных конструкций. В 1921 году он построил два гигантских ангара для дирижаблей с параболической аркой в аэропорту Орли в Париже. В 1928 году он получил патент на предварительно напряженный бетон.

В 1921 году он построил два гигантских ангара для дирижаблей с параболической аркой в аэропорту Орли в Париже. В 1928 году он получил патент на предварительно напряженный бетон.

Ангар для дирижаблей с параболической аркой в аэропорту Орли в Париже, Франция

Строительство ангара для дирижаблей

Воздухововлечение

В 1930 году были разработаны агенты, улавливающие воздух. устойчивость бетона к замерзанию и улучшенная его удобоукладываемость.Воздухововлечение стало важным шагом в улучшении долговечности современного бетона. Воздухововлечение — это использование агентов, которые при добавлении в бетон во время перемешивания создают множество очень маленьких пузырьков воздуха, расположенных близко друг к другу, и большинство из них остаются в затвердевшем бетоне. Бетон затвердевает в результате химического процесса, называемого гидратацией. Для гидратации бетон должен иметь минимальное водоцементное соотношение 25 частей воды на 100 частей цемента. Вода, превышающая это соотношение, является избыточной водой и помогает сделать бетон более пригодным для укладки и отделочных работ.По мере высыхания и затвердевания бетона излишки воды испаряются, оставляя поверхность бетона пористой. В эти поры может попадать вода из окружающей среды, например, дождь или талый снег. Морозная погода может превратить эту воду в лед. Когда это происходит, вода расширяется, создавая небольшие трещины в бетоне, которые будут увеличиваться по мере повторения процесса, что в конечном итоге приведет к отслаиванию поверхности и ее разрушению, называемому отслаиванием. Когда бетон увлекается воздухом, эти крошечные пузырьки могут слегка сжиматься, поглощая часть напряжения, создаваемого расширением, когда вода превращается в лед.Вовлеченный воздух также улучшает удобоукладываемость, поскольку пузырьки действуют как смазка между заполнителем и частицами в бетоне.

Для гидратации бетон должен иметь минимальное водоцементное соотношение 25 частей воды на 100 частей цемента. Вода, превышающая это соотношение, является избыточной водой и помогает сделать бетон более пригодным для укладки и отделочных работ.По мере высыхания и затвердевания бетона излишки воды испаряются, оставляя поверхность бетона пористой. В эти поры может попадать вода из окружающей среды, например, дождь или талый снег. Морозная погода может превратить эту воду в лед. Когда это происходит, вода расширяется, создавая небольшие трещины в бетоне, которые будут увеличиваться по мере повторения процесса, что в конечном итоге приведет к отслаиванию поверхности и ее разрушению, называемому отслаиванием. Когда бетон увлекается воздухом, эти крошечные пузырьки могут слегка сжиматься, поглощая часть напряжения, создаваемого расширением, когда вода превращается в лед.Вовлеченный воздух также улучшает удобоукладываемость, поскольку пузырьки действуют как смазка между заполнителем и частицами в бетоне. Захваченный воздух состоит из более крупных пузырьков, застрявших в бетоне, и не считается полезным.

Захваченный воздух состоит из более крупных пузырьков, застрявших в бетоне, и не считается полезным.

Тонкая оболочка

Опыт в строительстве из железобетона в конечном итоге позволил разработать новый способ строительства из бетона; Метод тонкой оболочки включает в себя строительные конструкции, такие как крыши, с относительно тонкой оболочкой из бетона.Купола, арки и сложные кривые обычно строятся с помощью этого метода, поскольку они имеют естественные формы. В 1930 году испанский инженер Эдуардо Торроха спроектировал для рынка Альхесирас невысокий купол толщиной 3½ дюйма и шириной 150 футов. Стальные тросы использовались для образования натяжного кольца. Примерно в то же время итальянец Пьер Луиджи Нерви начал строительство ангаров для ВВС Италии, как показано на фото ниже.

Монтируемые на месте ангары для ВВС Италии

Ангары были отлиты на месте, но для большей части работ Nervi использовался сборный бетон.

Вероятно, наиболее опытным человеком, когда дело дошло до строительства с использованием методов бетонной оболочки, был Феликс Кандела, испанский математик-инженер-архитектор, который практиковал в основном в Мехико. Крыша лаборатории космических лучей в университете Мехико была построена толщиной 5/8 дюйма. Его фирменной формой был гиперболический параболоид. Хотя здание, показанное на фотографии ниже, не было спроектировано Канделой, это хороший пример гиперболической параболоидной крыши.

Гиперболическая параболоидная крыша церкви в Боулдере, Колорадо

Та же строящаяся церковь

Некоторые из самых ярких крыш в мире были построены с использованием тонкослойной технологии, как показано ниже.

Сиднейский оперный театр в Сиднее, Австралия

Плотина Гувера

В 1935 году плотина Гувера была завершена после заливки примерно 3250000 ярдов бетона, с дополнительными 1110000 ярдами, использованными на электростанции и другие сооружения, связанные с плотиной. Имейте в виду, что это произошло менее чем через 20 лет после того, как была установлена стандартная рецептура цемента.

Имейте в виду, что это произошло менее чем через 20 лет после того, как была установлена стандартная рецептура цемента.

Колонны блоков, заполненные бетоном на плотине Гувера в феврале 1934 года

Инженеры Бюро мелиорации подсчитали, что если бетон был помещен в единую монолитную заливку, строительство дамбы потребовалось бы 125 лет. остыть, и напряжения от выделяемого тепла и сжатия, которое происходит при застывании бетона, могут привести к растрескиванию и разрушению конструкции.Решение заключалось в том, чтобы залить плотину серией блоков, образующих колонны, причем некоторые блоки были размером до 50 квадратных футов и высотой 5 футов. Каждая секция высотой 5 футов имеет ряд установленных труб диаметром 1 дюйм, по которым перекачивается речная вода, а затем механически охлажденная вода для отвода тепла. Как только бетон перестал сжиматься, трубы были заполнены раствором. Образцы бетонного ядра, испытанные в 1995 году, показали, что бетон продолжает набирать прочность и имеет прочность на сжатие выше среднего.

Верхняя часть плотины Гувера показана в момент ее первого заполнения

Плотина Гранд-Кули