каким он бывает, как его делают и проверяют

В холодное время года стройматериалы с пористой структурой, в том числе бетон, подвергаются повышенным нагрузкам. Под воздействием отрицательных температур бетонный монолит пропитывается водой, которая проникает в поры и, становясь льдом, расширяется при замерзании. Длительное пребывание бетонных изделий на морозе, повторное оттаивание и замерзание существенно снижают эксплуатационные характеристики материала. Поэтому одним из ключевых технических характеристик бетона является класс его морозостойкости.

Морозостойкость — показатель, характеризующий способность бетона противостоять многократному замораживанию и размораживанию без потери прочности.

Эксперт о морозостойкости бетона

Классы морозостойкости бетона и сферы его применения

Класс (в просторечии марка) бетона по морозостойкости имеет буквенно-числовое обозначение. ГОСТ выделяет следующие классы морозоустойчивости по областям эксплуатации.

ГОСТ выделяет следующие классы морозоустойчивости по областям эксплуатации.

- Низкий (ниже F50). Под воздействием отрицательной температуры такой материал трескается и рассыпается. Возможности его применения значительно ограничены. В России этот бетон практически не используется.

- Умеренный (F50 – F100). Самая популярная марка бетона по морозостойкости. Изделия и фундаменты из него эксплуатируются во всех климатических зонах России, где четко выделяются четыре сезона.

- Повышенный (F150 – F300). Выдерживает экстремальные температурные перепады, полностью сохраняя первоначальные эксплуатационные характеристики. Находит применение в районах с вечной мерзлотой, в Сибири и на Крайнем Севере.

- Высокий (F300 – F500). Используется в особых случаях. Например, в зонах периодическими колебаниями уровня воды и многослойным промерзанием грунтов.

- Сверхвысокий (выше F500). Находит штучное, сугубо индивидуальное применение в ответственных конструкциях, возводимых на очень длительный срок.

Как определяется морозостойкость бетона?

Ключевой критерий при определении морозоустойчивости бетона — установление максимального количества циклов заморозки-разморозки, при которых сохраняются первоначальные характеристики материала, а растрескивания и шелушения не определяются.

Лабораторные испытания материала имеют своей целью подробно продемонстрировать его поведение в естественных условиях эксплуатации. Результаты испытаний подтверждают либо не подтверждают реакцию материала на влияние внешних факторов. Условия испытаний на морозостойкость бетона подробно расписаны в ГОСТ 10060-95.

Морозостойкость бетона — способность сохранять физико-механические свойства при многократном переменном замораживании и оттаивании.

Морозостойкость бетона характеризуют соответствующей маркой по морозостойкости F.

Марка бетона по морозостойкости F — установленное нормами минимальное число циклов замораживания и оттаивания образцов бетона, испытанных по базовым методам, при которых сохраняются первоначальные физико-механические свойства в нормируемых пределах.

Цикл испытания — совокупность одного периода замораживания и оттаивания образцов.

Основные образцы — образцы, предназначенные для замораживания и оттаивания (испытания).

Контрольные образцы — образцы, предназначенные для определения прочности бетона на сжатие перед началом испытания основных образцов.

Лабораторные и альтернативные способы определения морозостойкости бетона

Для лабораторного исследования берутся основные (подверженные многократному замораживанию – размораживанию) и контрольные (новые, абсолютной прочности) образцы бетонного монолита.

Контрольные образцы бетона перед испытанием на прочность, а основные образцы перед замораживанием насыщают водой/раствором соли температурой (18±2) °С.

Для насыщения образцы погружают в жидкость на 1/3 их высоты на 24 ч, затем уровень жидкости повышают до 2/3 высоты образца и выдерживают в таком состоянии еще 24 ч, после чего образцы полностью погружают в жидкость на 48 ч таким образом, чтобы уровень жидкости был выше верхней грани образцов не менее чем на 20 мм.

Образцы помещают в морозильную камеру. После этого образцы размораживаются, и оценивается их состояние.

Существуют способы определения морозостойкости бетона подручными средствами. Для оценки показателя исследуются:

- Внешний вид материала. Крупная зернистая структура, наличие трещин, пятнистости, шелушащихся и расслаивающихся зон — все это свидетельствует о низкой морозоустойчивости бетона.

- Уровень водопоглощения. Когда показатель находится в диапазоне 5 — 6%, можно говорить о плохой устойчивости к низким температурам.

Еще один экспресс-метод определения морозоустойчивости реализуется по следующей схеме. Образцы исследуемого монолита погружаются в серно-кислый натрий и выдерживаются в нем в течение 24 часов. По истечении этого времени они подвергаются четырехчасовой сушке при 100 ºС. Цикл вымачивания и высушивания пятикратно повторяется аналогичным образом. По завершении эксперимента материал исследуют на предмет наличия трещин, сколов и других поверхностных дефектов.

Как повысить морозостойкость бетона?

Известно несколько способом повышения морозостойкости бетона. В их основе лежит то, что устойчивость материала к воздействию низких температур определяется количеством и величиной пор, а также исходным качеством и составом цементной основы.

- Уменьшение макропористости. Самый простой и доступный способ повышения уровня морозоустойчивости. Использование спецдобавок и создание особых условий для быстрого отвердевания цементного раствора минимизирует потребность продукта в воде. Результатом этого становится уменьшение пористости.

- Уменьшение количества воды в исходном растворе. Чтобы уменьшить потребность начального раствора в воде, в него добавляются специальные заполнители.

- Поздняя заморозка. Если заморозить бетон в позднем возрасте, это сократит его пористость.

- Гидроизоляция. С помощью специальной обмазки, окраски или пропитки на поверхности монолита создается защитная пленка, препятствующая проникновению в него атмосферной влаги.

Как заливают бетон в мороз

Бетон применяется в холодное время года, если строительные работы запоздали или идут на территории с высокой насыщенностью грунта влагой. Чтобы заливка бетонной смеси была успешной, стройплощадку предварительно прогревают тепловой пушкой или термоэлектрическими матами. Последние выполняют сразу две функции — гидроизоляции и обогрева.

Чтобы обогреть площадку можно применить и стандартную термоизоляцию. Самый простой вариант — использовать двухстороннюю пленку, которая растягивается в 2-3 см от основания. На пленку накладывают изоляцию и устанавливаются теплогенератор. На отвердевание бетона зимой обычно уходит не менее 4 дней.

Добавление в раствор прогретых инертных материалов и противоморозных добавок при зимних работах обязательно. Оно позволяет уменьшить размер больших пор (изменить структуру за счет увеличения числа микропор) и максимально удалить воду из раствора.

Подробный рассказ о том, как заливается бетон в холодное время года

youtube.com/embed/BSQp5SVvfjw» allowfullscreen=»allowfullscreen»/>

Вывод

Морозостойкость — одно из важнейших свойств бетона как основного строительного материала, характеризующее его способность долговременно противостоять колебаниям температур от сезона к сезону. В условиях умеренного, а тем более арктического климата, когда годовая температурная амплитуда достигает 80 и более градусов, использование морозостойкого бетона не имеет альтернативы. Однако универсальной марки бетона, подходящей для всех случаев, не существует. Морозостойкий бетон покупается индивидуально для каждого объекта с учетом его назначения и местных условий.

Высокоглиноземистый цемент, или просто ВГЦ

Высокоглиноземистый цемент (ВГЦ) — это высокопрочное быстротвердеющее гидравлическое вяжущее вещество, состоящее в основном из моно- и диалюминатов кальция (CaO*Al ), получаемый путем тонкого измельчения сырьевых составляющих шихты, ее последующего обжига во вращающейся печи при температуре 1450 С и тонкого измельчения полученного клинкера на струйной мельнице.

Исходными сырьевыми составляющими шихты являются: карбонат кальция по ТУ 113-03-00203789-23-94 и гидроксид алюминия по ТУ 1711-045-00196368-95. ОАО «Волховский Алюминиевый Завод» выпускает ВГЦ по ГОСТ 969-91 двух марок ВГЦ-1 и ВГЦ-2.

Минералогический состав, содержание CaO Al — 35-45%, ВГЦ применяется ровно в безукоризненном облике, таково и в качестве компонента расширяющихся, напрягающих, быстротвердеющих, огнеупорных и других специальных вяжущих веществ в металлургической, огнеупорной, цементной и др. отраслях промышленности.

ВГЦ может быть использован в качестве носителя катализаторов при конверсии ненасыщенных углеводородов. В заключительные годы ВГЦ получил размашистое применение в черной и цветной металлургии в составе жаропрочных бетонов и сухих жаропрочных каш, используемых в печах сталелитейной и сталепрокатной промышленности, туннельных печах, коксовых печах, котлах, сталеразливочных ковшах. Применение эдаких бетонов и смесей позволяет благодаря длинным теплоизоляционным свойствам экономить топливно-энергетические ресурсы за счет снижения теплопотерь, а так же в виду тонкой химической стойкости позволяет исключить химическое взаимодействие футеровки с растопленным металлом.

Высокая механическая прочность этих материалов, изрядный срок службы удешевляют производство, а быстроходный комплект прочности в ранние сроки твердения сокращает пора ремонтов. Жаростойкие бетоны и сухие смеси в сравнении со штучным огнеупорным материалом обеспечивают ускорение темпов строительства, снижение физических и трудозатрат.

Глиноземистый цемент представляет собой быстродействующий гидравлический вяжущий материал, который получают путем тонкого измельчения обожженной до спекания или сплавления богатой глиноземом сырьевой смеси. В качестве исходных материалов для получения глиноземного цемента используют известняк, известь или породы, с высоким содержанием глинозема (Al2O3). Химический состав такого цемента включает Al2O3 (минимум 35%), CaO (минимум 36%), SiO2 (2 — 4%) и Fe2О3 (10 — 14%). Внешние параметры глиноземистого цемента — это тонкий порошок серо-зеленого, коричневого или черного цвета.

По прочности на сжатие глиноземистые цементы подразделяются на две группы: цемент марки ГЦ-40 и марки ГЦ-50. Различаются они следующими параметрами: к концу первых суток прочность цемента марки ГЦ-40 составляет 22,5 МПа, а марки ГЦ-50 — 27,4 МПа. В возрасте 3-х суток прочность ГЦ-40 — 40 МПа, ГЦ-50 — 50 МПа.

Различаются они следующими параметрами: к концу первых суток прочность цемента марки ГЦ-40 составляет 22,5 МПа, а марки ГЦ-50 — 27,4 МПа. В возрасте 3-х суток прочность ГЦ-40 — 40 МПа, ГЦ-50 — 50 МПа.

Начало схватывания глиноземистых цементов происходит в возрасте не менее 45 минут, а конец схватывания — не позднее 10 часов. Глиноземистый цемент хорошо твердеют во влажной среде. При добавлении такого цемента в бетон, последний становится водонепроницаемым (его используют при контакте сооружений с пресной или сульфатной водой) и морозостойким, устойчивым к коррозии, что гарантирует полную сохранность арматуры.

Так же бетон с добавлением глиноземистого цемента может использоваться и для строительства в зимнее время (до -10C°) без дополнительного подогрева, т. к. при твердении такой бетон выделяет большое количество тепла за короткий промежуток времени. Благодаря тому, что глиноземистый цемент является быстротвердеющим, уже через 15 — 18 часов прочность его такова, что позволяет вводить сооружения в эксплуатацию.

Поэтому, несмотря на свою высокую стоимость этот цемент незаменим при срочных ремонтных и аварийных работах.

Глиноземистый цемент является одним из самых огнестойких цементов (его огнестойкость выше, чем у портландцемента). Он не теряет своих основных характеристик даже при эксплуатации в температурном режиме до 1700C°. В смеси с огнеупорными наполнителями, такими как магнезит, хромитовая руда, шамот, глиноземистый цемент используют для получения гидравлически твердеющих огнеупорных растворов и бетонов.

В основном глиноземистый цемент используют в промышленном строительстве, которое сопряжено с высокими температурами (например, в нагревательных устройствах, работающих в температурном режиме до 1300C°), агрессивными водными или газовыми средами (сульфатные воды, хлориды, серные соли, окись углерода, метан и т. д.). Он необходим для бетонных работ в зимнее время и для изготовления расширяющихся и безусадочных цементов.

Для аварийного и ремонтного строительства промышленных зданий и мостов, а так же для аварийной заделки пробоин в судах морского флота. Глиноземистый цемент используют и как компонент растворов и клеёв в строительной химии. Этот цемент подходит и для горнодобывающей промышленности, для постройки шахт, строительства подземных сооружений, для быстрого устройства фундаментов под машины и т. д.

Глиноземистый цемент используют и как компонент растворов и клеёв в строительной химии. Этот цемент подходит и для горнодобывающей промышленности, для постройки шахт, строительства подземных сооружений, для быстрого устройства фундаментов под машины и т. д.

Не исключен вариант применения глиноземистого цемента в срочных домашних ремонтных работах, т. к. этот цемент обладает коротким временем связывания и быстрое приращение механической выдержки. Здесь его используют для стройки каминов, облицовке печей, ремонта дымоходов и труб вентиляций. Так же он идет на подготовку полов, подоконников и притолок.

Глиноземистый цемент фасуют в мешки по 50 кг и в контейнерах (МКР-1 и ОС).

В Якутии изобретены особо стойкие марки цемента

Республика Саха (Якутия),

10 ноября 2003, 11:29 — REGNUM Раньше АК «Алроса» 25 тысяч тонн так называемого сульфатостойкого цемента, используемого в агрессивной среде, ежегодно завозила из центральных регионов России. 5 лет назад гендиректор ОАО «Якутцемент» Алиш Мамедов решил во что бы то ни стало произвести такой цемент в Якутии. Его делают из многих составных частей. У «Якутцемента», производящего только цемент марки «500», под рукой не было лишь опоки. Природные сланцы, необходимые для производства этой самой опоки, добывают только на Урале и на Дальнем Востоке. Завозить оттуда такие сланцы в Якутию очень дорого.

5 лет назад гендиректор ОАО «Якутцемент» Алиш Мамедов решил во что бы то ни стало произвести такой цемент в Якутии. Его делают из многих составных частей. У «Якутцемента», производящего только цемент марки «500», под рукой не было лишь опоки. Природные сланцы, необходимые для производства этой самой опоки, добывают только на Урале и на Дальнем Востоке. Завозить оттуда такие сланцы в Якутию очень дорого.

Алиш Мамедов обратился за помощью к ученым Московского технологического института имени Менделеева и инвестиционной фирме «Цемент-М». Производство, финансы и наука, объединив усилия, развернули в Мохсоголлохе научно-опытные работы. Знали, что, по данным геологов, в Якутии месторождения сланцев имеются в Среднеколымском и Вилюйском улусах, но на добычу и перевозку такого камня средств не было.

Пожалуй, самым революционным моментом в научно-производственных исканиях было смелое решение применить в качестве опоки тонко молотый кварцевый песок. Итоги опытного помола кварцевого песка, привезенного из Амгинского улуса, превзошли все ожидания. По расчетам специалистов, старая дробилка предприятия должна была выдать трехпроцентный помол, а фактически выдала однопроцентный. Проще говоря, получили «муку» лучшего качества, чем от помола природного сланца. После обжига в печи этого принципиально нового сырья, экспериментаторы получили такую опоку, которая позволяет произвести в промышленных масштабах не только сульфатостойкий, но и морозостойкий цемент и специальный цемент для дорожного строительства.

По расчетам специалистов, старая дробилка предприятия должна была выдать трехпроцентный помол, а фактически выдала однопроцентный. Проще говоря, получили «муку» лучшего качества, чем от помола природного сланца. После обжига в печи этого принципиально нового сырья, экспериментаторы получили такую опоку, которая позволяет произвести в промышленных масштабах не только сульфатостойкий, но и морозостойкий цемент и специальный цемент для дорожного строительства.

«С особой гордостью можем сказать, что в ОАО «Якутцемент» изобретена новая технология производства сульфато- и морозостойкого цемента, не имеющая аналогов во всем мире, — рассказывает один из авторов «ноу-хау», директор Испытательного центра и органа по сертификации стройматериалов, доктор технических наук, профессор Зиновий Энтин. — В результате испытаний мы пришли к заключению: качество якутского сульфатостойкого цемента отвечает всем требованиям стандартов США».

15 октября цементники отправили в Ленск первую баржу с сульфатостойким цементом для АК «Алроса». Алмазникам крупно повезло, так как из-за падения уровня воды в октябре заказанный из центра сульфатостойкий цемент застрял в Осетровском речном порту, сообщило ЯСИА.

Алмазникам крупно повезло, так как из-за падения уровня воды в октябре заказанный из центра сульфатостойкий цемент застрял в Осетровском речном порту, сообщило ЯСИА.

Волма Блок Морозостойкий — монтажный клей для блоков

Может применяться также при кладке стен. Раствор обладает теплоизоляционными свойствами, легко перемешивается и наносится.

Теплоизоляционные свойства конструкции из блоков ячеистого бетона сохраняются в связи с отсутствием так называемых «мостиков холода. Это достигается минимизацией толщины шва (2-5 мм при правильной геометрии блока).

Пазогребневые плиты находят очень широкое применение в современном строительстве. Они применяются для создания межкомнатных перегородок, используемых при перепланировках или в качестве дополнительных элементов ремонта.

Но не всегда во время строительства можно обеспечить достаточный уровень температур укладки и использования помещений. В такой ситуации достаточно проблематично подобрать сухую строительную смесь, отвечающую всем требованиям.

Применение клея Волма-Блок морозостойкий

Клей монтажный Волма-Блок морозостойкий был специально разработан специалистами предприятия и предназначается для монтажа пазогребневых плит в самых различных условиях.

Использование в составе клея не только привычного для подобных монтажных работ гипсового волокна, но и специальных противоморозных добавок, пластификаторов и гидрофобизаторов позволяет использовать его при монтаже пазогребневых плит при температурах помещения до – 15 градусов.

Достоинства этой сухой строительной смеси оценят те, кто решает делать ремонт или строительство без перерывов на холодное время года. Наличие в составе клея противоморозных добавок не сказывается негативно на качестве склеивания плит между собой, наоборот – швы получаются более устойчивыми на разрыв и физическое воздействие.

Практически ничем не отличается от стандартного применения подобных смесей, но с возможностью использования ее в неотапливаемых помещениях.

Где купить зимний клей Волма Блок морозостойкий ?

Купить Волма-Блок морозостойкий очень просто – достаточно только связаться с нашими менеджерами, которые предложат самые приемлемые цены в Нижегородском регионе.

Сотрудничество нашей компании напрямую с заводом-производителем гарантирует высокое качество смеси и то, что она хранилась в соответствующих условиях.

Пескобетон М300 «Зима» с ПМД (морозостойкий)

Сухая смесь пескобетон М300 «Зима» с ПМД (противоморозные добавки) подходит для многих ремонтно-строительных работ – от возведения фундамента до реконструкции зданий. Характерное отличие этого материала заключается в присутствии специального химического вещества, позволяющего использовать его для мероприятий, осуществляемых при низкой температуре (до -15 °C). Отечественный изготовитель «ВосСмеси» предлагает приобрести пескобетон с противоморозной добавкой на выгодных условиях.

Обзор эксплуатационных отличий

Смесь из песка и бетона М300 «Зима» с ПМД относится к современным строительным материалам, пользующимся высоким спросом на отечественном и зарубежном рынках. Позволяет работать в холодную погоду над созданием качественных ЖБК, что очень важно в непростых условиях российского климата. Ориентируясь на потребности своих клиентов, «ВосСмеси» выпускает качественный песчано-цементный состав, устойчивый к влиянию мороза, отличающийся такими особенностями:

- Широкая сфера применения. Благодаря высокой прочности и морозоустойчивости специалисты рекомендуют купить пескобетон с введением ПМД и использовать даже для бетонирования площадок на промышленности под открытым небом. Обладая отличными рабочими показателями, пескобетон марки М300 с ПМД подходит для применения во всех секторах строительства и ремонта – жилищном, производственном, общественном и хозяйственном.

- Высокая устойчивость к влиянию факторов внешней среды.

Предлагаемая морозостойкая смесь для заливки фундамента и других строительных работ не подвержена воздействию химических реагентов, влаги, изнашиванию и любых перепадов температуры. Со временем созданная с её использованием поверхность не будет покрываться трещины и другими дефектами, а также иметь следы «эксплуатационной усталости».

Предлагаемая морозостойкая смесь для заливки фундамента и других строительных работ не подвержена воздействию химических реагентов, влаги, изнашиванию и любых перепадов температуры. Со временем созданная с её использованием поверхность не будет покрываться трещины и другими дефектами, а также иметь следы «эксплуатационной усталости».

Почему стоит купить пескобетон с ПМД в «ВосСмеси»?

Компания существует на рынке с 2011 года. За это время её специалистам удалось заслужить доверие многочисленных клиентов благодаря добросовестному отношению к изготовлению песчано-цементной надёжной морозостойкой смеси. Это подтверждают многочисленные сертификаты качества, полученные производителем после прохождения тщательных исследований и проверки продукции на соответствие нормам ГОСТа.

Предлагаемая брендом устойчивая к морозам смесь для обустройства фундаментов характеризуется сбалансированным составом, где чётко выдержана концентрация всех компонентов. Поэтому правильно использовать её сможет даже человек, не обладающий особыми навыками и опытом в приготовлении растворов. Песчано-цементная морозостойкая смесь поставляется в удобной и прочной упаковке весом 50 кг.

Поэтому правильно использовать её сможет даже человек, не обладающий особыми навыками и опытом в приготовлении растворов. Песчано-цементная морозостойкая смесь поставляется в удобной и прочной упаковке весом 50 кг.

Используя морозостойкую смесь для заливки долговечного фундамента, которая куплена напрямую у производителя, можно на 100% быть уверенным в её безупречном составе. Это позволит избежать риска приобретения материала сомнительного происхождения, а значит – инвестиций в небезопасное строительство. Ещё одно весомое преимущество заказа у производителя заключается в отсутствие переплат посредникам и скрытых комиссий.

Полезные статьи

Расход цементно-песчаной смеси на 1 м2

Морозостойкость бетона и цемента, все о бетоне – компания «Бетонснаб»

Морозостойкость – это свойство

бетона, насыщенного водой, выдерживать регулярные оттаивания и

замораживания, сохраняя целостность структуры и прочность. Под

Под

маркой материала подразумевают определенное количество циклов

оттаивания-замораживания, которое выдерживают образцы

определенного размера без уменьшения прочности на сжатие и без

потери массы (для дорожного бетона).

Компания «Бетонснаб», реализующая качественные стройматериалы и

предоставляющая услуги по аренде насоса для бетона, предлагает

морозостойкие бетоны марки F500, F400, F150, F100, F300, F200,

F75 и F50.

Факторы морозостойкости бетона

Количество макропор.

Уменьшения

макропористотсти можно добиться изменением водоцементного

соотношения, введением специальных добавок, созданием особых

условий застывания, качественным уплотнением и замораживанием в

позднем возрасте.

Характер пористости.

Изменить пористость бетона

марки 200 или

любой другой можно, добавив в него воздухововлекающих добавок.

Материал должен иметь 4–6 % резервных пор, которые при обычном

уровне насыщения водой остаются пустыми, но заполняются при

замерзании.

Вид применяемого цемента.

Самыми морозостойкими

являются бетоны,

сделанные из портландцемента и добавок с 5%-м содержанием

минерала С3А. Лучше их бывают только бетоны на основе

глиноземистого цемента.

Если Вам необходим насос для бетона или Вы хотите приобрести

морозостойкий бетон марки 200, 300 или любой другой, звоните нам

по телефонам из раздела «Контакты».

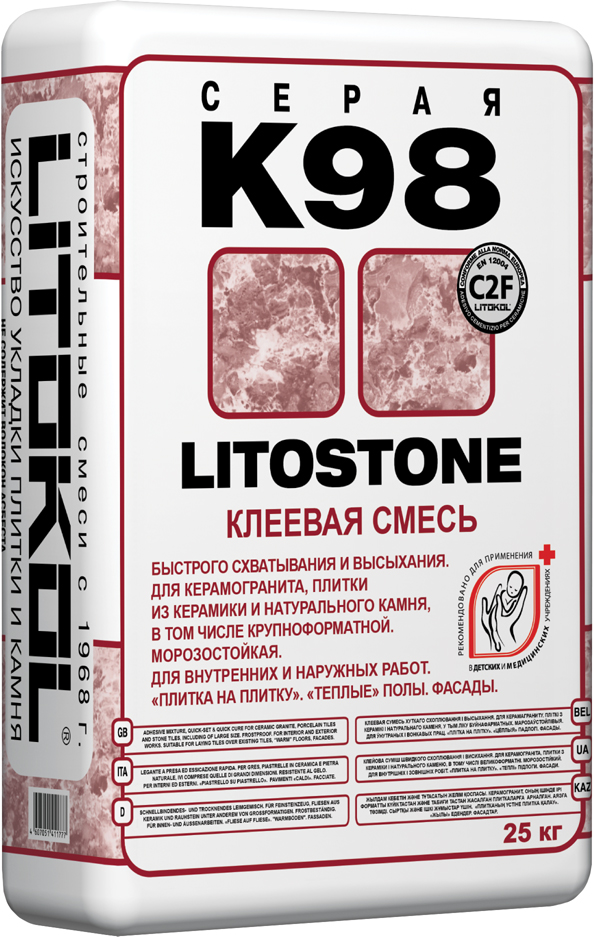

Что такое современный цементный клей?

Чаще всего нам приходится слышать от заказчиков и подрядчиков только одно пожелание при покупке цементного клея: чтобы ничего не отвалилось. Похвальное желание! Главный вопрос тут – почему оно вообще может отвалиться

Попробуем разобраться

Само название «цементный клей» говорит о том, что в составе клея есть цемент и это, конечно, верно, но остальные составляющие клеев существенно отличаются. Как мы уже разобрались, состав клея зависит от его назначения. И, конечно, не стоит ждать эксплуатационных чудес на фасаде от очень дешевого клея для внутренних работ, и понятно, что добавки, придающие клею необходимые свойства, тоже стоят денег.

Современный цементный клей может включать в себя до 20 различных компонентов

Раз у нас есть задача, чтобы плитка не отвалилась, будем рассматривать важные характеристики, на которые нужно обращать внимание при выборе клея.

АДГЕЗИЯ

Адгезия – это прочность клеевого соединения. Разрушающее напряжение, при котором происходит отрыв облицовочной плитки от основания, измеряется в МПа.

У всех современных клеев всегда прописан показатель адгезии. Немцы делят цементный клей по адгезии на 2 группы. Это деление цементных клеевых растворов на классы С1 и С2 основано на показателе адгезии затвердевшего раствора к основанию.

Адгезия к основанию клея в соответствии с требованиями DIN EN 12004:

- класс С1 — не менее 0,5 МПа;

- класса С2 — не менее 1,0 МПа.

Российский ГОСТ классифицирует все цементные клея по адгезии следующим образом: С0, С1, С2

- С0 – для укладки керамической плитки внутри помещений, водопоглощение плитки должно быть не менее 5%;

- С1- для у кладки плитки внутри и снаружи помещений, соответствующий минимальным нормируемым требованиям не менее 0,5 МПа;

- С2 – для укладки керамической плитки снаружи и внутри помещений, соответствующий повышенным нормируемым требованиям от 1 МПа.

Чтобы поставить на мешке клея один из указанных значении по адгезии, материал испытывают в лабораторных условиях на высокотехнологичном оборудовании под высочайшим контролем.

СПОСОБНОСТЬ К БЫСТРОМУ ЗАТВЕРДЕВАНИЮ F

Этот показатель для клея является дополнительным. F — Fast — Быстрый. Если у клея проставлена эта маркировка, это означает, что клей способен к быстрому затвердеванию и это позволит сократить срок выполняемых работ. Примерно через 4 часа (зависит от производителя) плитку, наклеенную на такой клей, можно уже затирать.

СТОЙКОСТЬ К ОПОЛЗАНИЮ (ТИКСОТРОПНОСТЬ) – Т

Этот показатель означает способность клея удерживать приклеиваемый материал на поверхности без значительного оползания под силой тяжести. Тиксотропный клей меняет свою консистенцию под воздействием силы.

Международный стандарт допускает у тиксотропных клеев в оползание плитки размером 200х150 мм не более чем на 0,5 мм. Соответственно если маркировка «Т» присутствует на упаковке или в технической карте клея, то производитель гарантирует, что клей не будет сползать более чем на 0.5 мм.

УВЕЛИЧЕННОЕ ОТКРЫТОЕ ВРЕМЯ — E

Открытое время плиточного клея – это промежуток времени между моментом нанесения клеевого состава и временем его схватывания. Если на плитку был нанесен уже схватившийся клей, то качественно ее зафиксировать на поверхности не получится. Именно поэтому не допускается добавление воды в уже затворенный клей, так как химическая реакция уже началась.

Согласно российскому ГОСТу, открытое время для достижения прочности клеевого соединения после выдерживания в воздушно-сухой среде не менее 0,5 МПа при приклеивании плитки должно быть для клеев класса:

С0 и F — при приклеивании плитки через 10 мин;

С1 и С2 — при приклеивании плитки через 20 мин;

Е — при приклеивании плитки через 30 мин.

Клей с увеличенным открытым временем идеально подходит для тех, кто решил наклеить материал самостоятельно, не обращаясь к помощи профессионалов. Это дает больше времени для укладки и корректировки облицовки, поэтому неопытный укладчик может неспеша выложить и поправить плитку самым тщательным образом. Например, особенно актуально это при укладке крупноформатного керамогранита (120х240 мм) с двойной обмазкой, при укладке штучной мозаики и т.д

ЭЛАСТИЧНОСТЬ – S1, S2

Этот показатель клея – эластичность или деформативность. Этот показатель актуален при вибрационных и температурных нагрузках на основания. То есть, всегда в экстерьерах! Такая клеевая смесь необходима для распределения различных деформаций между облицовкой и основанием.

Деформативность клея испытывается на застывшем образце клея испытанием на изгиб и по результату раствору присваивается маркировка:

- S1 — затвердевший клей выдерживает нагрузку при деформации от 2,5 мм до 5 мм

- S2 — затвердевший клей высокоэластичен и сохраняет все свои свойства и адгезию при деформации более 5 мм.

ВАЖНО!

Часто случается, что завершать строительные работы приходится уже при минусовой температуре, особенно, когда речь идет о монтаже клинкерной плитке на фасад и входную группу. Важно! Прежде чем давать температурные ограничения по использованию строительных смесей, производитель проводит испытания и может гарантировать указанные свойства клея только при полном соблюдении рекомендаций. Если смесь можно использовать до +5 градусов Цельсия, то это уже крайняя граница, при более низких температурах просто остановите работы или применяйте специальные клея для работ при пониженных температурах.

Морозостойкий бетон — ScienceDirect

Abstract

Есть две основные проблемы морозостойкости: внутреннее растрескивание из-за циклов замораживания и оттаивания и образование накипи на поверхности, обычно из-за замерзания в присутствии антиобледенительных солей. Хотя есть еще части проблемы, которые не совсем понятны и требуют дальнейшего изучения, особенно в отношении различий между лабораторными испытаниями и воздействием в полевых условиях, способ сделать бетон устойчивым к циклам замерзания и оттаивания очень хорошо известен.Это просто для того, чтобы в затвердевшем бетоне была адекватная система захваченных воздушных пустот. Полевой опыт, а также лабораторные данные убедительно показали, что внутреннего растрескивания из-за мороза в бетонах с надлежащим воздухововлекающими добавками практически не существует. Образование накипи из-за замерзания в присутствии антиобледенительных солей является гораздо более сложной проблемой, чем внутреннее растрескивание по многим причинам, но, вероятно, в основном потому, что оно связано с микроструктурой самого поверхностного слоя или «корки» бетона.Надлежащим образом воздухововлекающие и должным образом выдержанные, хорошо спроектированные полевые бетоны из портландцемента, как правило, довольно устойчивы к образованию накипи противообледенительной соли, но иногда даже через несколько лет образование накипи происходит неожиданно. Поэтому необходимы исследования в этой области. Также необходимо особенно исследовать способность широко используемых тестов на образование отложений антиобледенителя для прогнозирования характеристик бетона при нормальных условиях воздействия поля. Кроме того, необходимы исследования, чтобы лучше понять процесс образования больших воздушных пустот в воздухововлекающем бетоне, поскольку дозировка воздухововлекающих добавок основана на общем объеме воздуха в смеси и малых дозировках, которые дают адекватный результат. Объем воздуха часто не обеспечивает достаточного расстояния между воздушными пустотами (и, следовательно, адекватной защиты от замерзания).

Ключевые слова

бетон

циклы замораживания и оттаивания

воздушное развлечение Ссылки

Рекомендуемые статьи Цитирующие статьи (0)

Полный текст

Copyright © 1996 Издано Elsevier Ltd.

Рекомендуемые статьи

Цитирующие статьи

FROST ПРОЧНЫЙ БЕТОН

В статье исследуются две основные проблемы морозостойкости бетона: внутреннее растрескивание из-за циклов замораживания и оттаивания и образование накипи на поверхности, как правило, из-за замерзания в присутствии антиобледенительных солей.Хотя есть еще части проблемы, которые не совсем понятны и требуют дальнейшего изучения, особенно в отношении различий между лабораторными испытаниями и воздействием в полевых условиях, способ сделать бетон устойчивым к циклам замерзания и оттаивания очень хорошо известен. Полевой опыт, а также лабораторные данные убедительно показали, что внутренних трещин из-за мороза в бетонах с надлежащим воздухововлекающими добавками практически не существует. Образование накипи из-за замерзания в присутствии антиобледенительных солей является гораздо более сложной проблемой, чем внутреннее растрескивание по многим причинам, но, вероятно, главным образом потому, что оно связано с микроструктурой самого поверхностного слоя или «корки» бетона.Надлежащим образом воздухововлекающие и должным образом выдержанные, хорошо спроектированные полевые бетоны из портландцемента, как правило, довольно устойчивы к образованию накипи противообледенительной соли, но иногда даже через несколько лет образование накипи происходит неожиданно. Также необходимо особенно исследовать способность широко используемых тестов на образование отложений антиобледенителя для прогнозирования характеристик бетона при нормальных условиях воздействия поля. Кроме того, необходимы исследования, чтобы лучше понять процесс образования больших воздушных пустот в воздухововлекающем бетоне.

- Наличие:

- Корпоративных авторов:

Эльзевир

The Boulevard, Langford Lane

Kidlington, Оксфорд

Объединенное Королевство

OX5 1 ГБ - Авторов:

- Голубь, M

- Marchand, J

- PLEAU,

рэнд

- Дата публикации: 1996

Язык

Информация для СМИ

Предмет / указатель терминов

Информация для подачи

- Регистрационный номер: 00729206

- Тип записи:

Публикация - Агентство-источник: Лаборатория транспортных исследований

- Файлы: ITRD

Дата создания:

12 декабря 1996 г., 00:00

(PDF) Морозостойкость бетона с различными классами прочности и минеральными добавками

Уравнение Глава 1 Раздел 1 Морозостойкость бетона с различными классами прочности

и минеральными добавками

Кефенг Тан 1, Джон М.Nichols2

1 Отделение факультета материаловедения Юго-Западного университета науки и технологий, город Мяньян, провинция Сычуань

, КНР

2 Департамент строительных наук, колледж архитектуры, Техасский университет A&M, Колледж-Стейшн, Техас, 77840, США

Эл. Почта: [email protected]

Реферат. В данном исследовании изучалось влияние водоцементного отношения и минеральных добавок на морозостойкость

бетона.Используемый метод испытаний основан на стандартном методе испытаний ASTM C666 на устойчивость бетона

к быстрому замораживанию и оттаиванию. Для экспериментального тестирования использовали десять дизайнов смесей. Результаты испытаний

показывают, что морозостойкость бетона увеличивается с уменьшением водоцементного отношения. Фактически, для бетона с низким содержанием воды и цемента

или высокопрочного бетона морозостойкость отличная даже без добавления воздухововлекающего агента. Для бетона

со средним или высоким соотношением воды к цементу, однако, необходимо включение воздухововлекающего агента, чтобы

улучшил их морозостойкость.Введение микрокремнезема улучшает морозостойкость бетона, а добавление золы

в бетон ухудшает морозостойкость. Цель исследования — определить, является ли бетон с нулевым содержанием воздуха

устойчивым к циклам замораживания и оттаивания.

Ключевые слова: бетон; Морозостойкость; соотношение в / ц; Минеральная примесь; Воздухововлекающий агент.

1 Введение

Люди медленно выходили за рамки, переезжая в крайне негостеприимные места, чтобы жить во все больших количествах.Относительно дешевая доступность энергии

с развитием системы кондиционирования воздуха с обратным циклом сделала этот переход плавным и возможным. Внутри арктического укрытия может быть тепло, но снаружи все еще подвержены циклам замораживания и оттаивания. Замораживание и оттаивание

не будет проблемой, за исключением изменения объема воды при замерзании. Чтобы предотвратить повреждение бетона

из-за повторяющихся циклов замораживания и оттаивания, воздух должен быть намеренно вовлечен в бетон с помощью воздухововлекающего агента.Хотя воздухововлекающий состав

увеличивает долговечность, он также снижает прочность бетона, поэтому по этой причине воздухововлечение нежелательно в бетоне с высокой прочностью

[1]. Многие исследователи ставят под сомнение необходимость вовлечения воздуха в HSC [2, 3, 4, 5, 6], однако значительное число исследователей

по-прежнему рекомендуют использовать воздухововлечение для повышения долговечности бетона, подверженного замораживанию и оттаиванию

[ 1,5,6,7,8].

Требуются исследования, чтобы определить, можно ли производить морозостойкие HSC без какого-либо вовлечения воздуха.Целью исследования

является рассмотрение воздействия вовлечения воздуха на бетон с нормальной и средней высокой прочностью, до 70 МПа, который может быть

, используемый в системах стальных труб, заполненных бетоном, или на железобетонных конструкциях, которые будут подвергаться воздействию ситуации замораживания и оттаивания.

В этом документе представлена литература, имеющая отношение к этой работе, представлен раздел о методах, очерчены и обобщены результаты и основные выводы

, а также приведено заключение.

2 Обзор литературы

Вода — сложный материал из-за низкой сжимаемости и расширения при замерзании. Цикл от замораживания до оттаивания составляет

, что приводит к значительному ущербу для человека и окружающей среды. На рисунке показана плотность h3O при различных температурах

от -175 до 100 ° C. Критической точкой является изменение плотности при переходе от воды к льду в диапазоне от -1 до 4 ° C. На рисунке

показан объем 1000 кг воды при различных температурах.Критическим изменением является девятипроцентное увеличение вблизи тройной точки, когда вода

превращается в лед.

Коэн, Чжоу и Дольч [1] проанализировали характеристики безвоздушного высокопрочного бетона и пришли к выводу, что воздухововлечение

улучшило характеристики, но дым кремнезема не улучшил их. Hooton [2] показал, что микрокремнезем улучшает физические свойства

паст, строительных растворов и бетонов. Lessard, Baalbaki и Aitcin [3] исследовали состав смеси воздухововлекающего бетона с высокими эксплуатационными характеристиками

.Ли, Ланган и Уорд [4] показали, что содержание воды в цементе является критическим параметром для устойчивости

к циклам замораживания и оттаивания. Marchand et. др., [5] учтена морозостойкость высокопрочных бетонов. Голубь у. др. [6] показал

, что при низком соотношении воды и цемента для бетонов с высокими эксплуатационными характеристиками воздухововлечение не требовалось для обеспечения долговечности при испытании в

в соответствии со стандартным тестом ASTM [7]. Фагерлунд [8] подтвердил более ранние результаты для высокоэффективного бетона, подвергнутого

циклам замораживания-оттаивания, как это сделали Зия и Хансен [9].

Наконец, в 2017 году Yu, Ma и Yan [10] опубликовали уравнение для определения повреждений бетона при замерзании и оттаивании. Эту работу

можно отследить от Пауэрса [11], который начал с наблюдения, что для замерзающей воды может произойти 9% -ное увеличение объема, и переместил

на развитие теории. Ю, Ма и Ян [10] подробно излагают теорию, которая здесь не повторяется, за исключением критического уравнения

для максимального гидростатического давления:

Работа с цементом в холодную погоду

Гарет Дэвис, технический консультант компании Tarmac Cement, дает строителям важные советы по работе с цементом в холодные месяцы.

С приближением холодных месяцев перед строительной отраслью стоит совсем другая и сложная задача. Когда наступают первые морозы, продуктивность даже самых продуманных проектов может резко упасть. Таким образом, те, кто планирует строительство на открытом воздухе, должны учитывать сложности, характерные для зимы, и, что наиболее важно, планировать заранее, чтобы эффективно выполнять свои операции.

Подготовка к морозу

Критическим фактором для работ, выполняемых в холодную погоду, является обеспечение того, чтобы раствор или бетон имел достаточно тепла для нормальной гидратации цемента.На пригодность и прочность раствора влияет температура, поэтому при работе со строительной смесью в более холодных условиях необходимо соблюдать дополнительную осторожность. Цемент не будет гидратироваться в достаточной степени при низких температурах (гидратация практически прекратится ниже трех градусов по Цельсию), что увеличивает вероятность медленного схватывания и плохого набора прочности, а также повреждения от мороза и замораживания-оттаивания затвердевшего раствора или бетона.

Это кажется очевидным, но с этим легко справиться, избегая смешивания или укладки раствора или бетона при температуре воздуха ниже 5 ° C.Также важно, чтобы раствор или бетон были защищены от трех до семи дней. Отверждение цемента — это экзотермическая химическая реакция, поэтому используемые покрытия будут удерживать не только влагу, необходимую для гидратации цемента, но и часть выделяемого тепла; это помогает поддерживать температуру раствора или бетона выше 5ºC и позволяет ему продолжать набирать прочность.

Кроме того, отрицательные температуры значительно снижают прочность на сжатие, прочность сцепления и сопротивление проникновению воды в кладку.Если только что нанесенный раствор опускается ниже точки замерзания до того, как наберет достаточную прочность, это часто приводит к растрескиванию, образованию окалины и крошению продукта.

Хотя лучший совет — подождать, пока температура не превысит 5ºC, прежде чем выполнять эти работы, образование трещин и сколов очень непредсказуемо. В любом случае, когда выполнение работы имеет важное значение и существует риск замерзания, защитите раствор изоляционным лоскутным одеялом, зажатым между двумя листами полиэтиленовой пленки.

Элементы

Нужно учитывать не только мороз. Для выполнения строительных работ при ветре и дожде требуется серьезная осмотрительность.

Сильный ветер может вызвать преждевременное высыхание из-за повышенного испарения. По этой причине важно принять необходимые меры для устранения риска перед укладкой бетона или укладкой раствора в ветреную погоду. Подумайте о том, чтобы установить ветрозащитные ограждения, чтобы защитить свою работу, и защитите место пластиковым покрытием.

Вода — друг и враг раствора и бетона. Добавьте слишком много в любой момент в процессе смешивания или укладки, и вы можете испортить бетон или раствор, радикально уменьшив его окончательную прочность и долговечность. Если слишком много воды испарится из бетона или раствора, это также может ослабить конечный продукт. Следовательно, без надлежащей защиты вы можете остаться с ослабленной поверхностью и дальнейшими проблемами в будущем. Это может включать пыление поверхности, усадку, растрескивание, образование накипи на поверхности и пористую поверхность, которая позволит впитать слишком много воды, что приведет к снижению способности плиты или раствора противостоять растрескиванию из-за циклов замораживания-оттаивания.Но самым серьезным последствием может стать полное разрушение конструкции, требующее снятия и замены. Таким образом, защита нового бетона и раствора от атмосферных воздействий водостойким брезентом или пластиковым покрытием имеет важное значение для ускорения отверждения и формирования прочных, долговечных бетонов и растворов.

Правильный продукт

Еще одним важным фактором, который следует учитывать в холодные месяцы, является качество самой строительной смеси. Обратитесь к ведущему производителю, чтобы убедиться, что ваш продукт воздухововлекает.Смеси с воздухововлекающими добавками, такие как Tarmac Blue Circle Quality Assured Mortar, содержат миллиарды микроскопических воздушных карманов, которые снижают внутреннее давление на раствор, создавая небольшие камеры, в которые вода может расширяться при замерзании. Это придает раствору повышенную стойкость к разложению при замерзании / оттаивании.

Упаковка также важна для защиты от непогоды. Часто в зимние месяцы цемент портится, если оставить его открытым на улице. Чтобы цемент оставался сухим и предотвращал отходы, ищите продукты, которые доступны в устойчивой к атмосферным воздействиям упаковке и в баках.Звучит просто, но это сэкономит вам время и деньги, связанные с покупкой большего количества цемента.

Чтобы продлить срок службы ваших инструментов и материалов зимой и сэкономить при этом деньги, важно уделять им особое внимание. Раздражающую работу по удалению затвердевшей грязи или раствора и удалению ржавчины весной можно избежать, если держать инструменты в чистоте и хорошо смазывать маслом в холодные месяцы.

Haws Круглый морозостойкий бетонный фонтан

Из-за ограниченного предложения сырья и высокого спроса — сроки выполнения являются приблизительными и могут колебаться.

Фонтаны для питья на круглых бетонных пьедесталах из вибролитого армированного бетона

Эти модели морозостойкие, антивандальные, круглые, из виброустойчивого железобетона.

питьевые фонтанчики на пьедестале, которые можно использовать круглый год, когда температура может опускаться ниже нуля. Модель

включает удлинитель капота для защиты полированной хромированной головки барботера и пневматическую кнопку

Система клапанов, устойчивая к замерзанию.Круглая конструкция пьедестала позволяет удобно размещать фонтан в различных помещениях.

локации, не занимая слишком много места.

Головка барботера, кнопка и фильтр для отходов отполированы, хромированы и защищены от вандализма. Легко использовать

кнопка требует менее 5 фунтов. чтобы активировать, делая эти питьевые фонтанчики простыми для питья. Выбирайте из широкого ассортимента

различных вариантов цвета цемента и отделки, чтобы подобрать эти питьевые фонтанчики к любой среде.Для более детального просмотра

Для выбора цвета и отделки выберите вариант цвета, показанный ниже.

Клапаны морозостойкие

Модель 6518FR — это полностью спроектированная система с пневматическим приводом.

управляемый морозостойкий клапан закапывания , установленный ниже линии замерзания, с обратным клапаном для слива воды из

устройство, когда оно не используется, и для предотвращения перекрестного загрязнения обратным потоком.

Подходящие товары

Модель 3060FR

Устаревший номер модели ‘3060FR’, ‘3060FR-CC’, ‘3060FR-CF’ и ‘3060FR-CCF’

Теперь требуются 3060FR, 3060FR-CC, 3060FR-CF или 3060FR-CCF и одна из клапанных систем (модель 6518FR), перечисленных ниже (продаются отдельно) для полного блока.

- Модель 3060FR — Фонтан на круглой подставке (морозостойкий).

- Модель 3060FR-CC — Цементный круглый пьедестал (устойчивый к замерзанию), изготовленный по индивидуальному заказу.

- Модель 3060FR-CF — Пьедестал круглой формы с нестандартной отделкой (морозостойкий).

- Модель 3060FR-CCF — Круглый пьедестал нестандартного цвета и отделки (морозостойкий).

- Модель 6518FR — клапанная система (устойчивая к замерзанию), полностью сконструированный клапан с пневматическим управлением. Применяется для 2 барботеров.

Haws производит все фонтанчики для питья, которые не содержат свинца по всем известным определениям, включая

Стандарт ANSI / NSF 61, раздел 9,

Предложение 65 Калифорнии и

Федеральный закон о безопасной питьевой воде.

Отходы ильменитового раствора как добавка для морозостойкости экологически безопасного бетона

Материалы (Базель).2020 июл; 13 (13): 2904.

Поступила 22 мая 2020 г .; Принято 24 июня 2020 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/). Эта статья цитировалась другими статьями в PMC. .

Реферат

Устойчивое развитие ведет к производству строительных материалов, более безопасных для окружающей среды. Один из способов добиться устойчивости материалов — это добавление промышленных отходов и побочных продуктов, особенно в бетон.Однако добавление отходов в бетон часто снижает его долговечность, и необходимо уменьшить степень агрессивности окружающей среды, в которой используется бетон. Изготовить экологичный бетон, который также устойчив в более агрессивных средах, довольно сложно. В данной статье представлены результаты испытаний, проведенных на бетоне, содержащем отходы ильменитового шлама производства диоксида титана, который подвергался морозной агрессии с применением противообледенительных солей и без них. Результаты показали, что можно изготавливать устойчивый и морозостойкий бетон.После 200 циклов замораживания – оттаивания прочность испытанных бетонов на сжатие снизилась менее чем на 4%. Бетоны обладают высокой устойчивостью к образованию накипи, и после 112 циклов замораживания-оттаивания в воде с противообледенительной солью полученная масса составила менее 0,02 кг / м 2 . Также было проанализировано распределение воздушных пустот. Результаты соответствовали требованиям, предъявляемым к бетону по морозостойкости, и были аналогичны результатам, полученным для эталонного бетона с летучей золой. Исследование микроструктуры с помощью сканирующей электронной микроскопии (SEM) не показало никаких потенциальных рисков, которые могли бы повлиять на долговечность бетона.Частицы отходов были тщательно смешаны в связующем, и некоторые из его компонентов, по-видимому, являются активной частью цементной матрицы. Длительные испытания на усадку (360 дней) не показали каких-либо чрезмерных значений, которые отличались бы от эталонного бетона с летучей золой. Представленные результаты показали, что экологически чистый бетон, содержащий отходы ильменитового раствора от производства диоксида титана, также может быть устойчивым к морозной агрессии.

Ключевые слова: ильменитовый шлам, отходы, бетон, диоксид титана, морозостойкость

1.Введение

Согласно седьмому пункту Основных требований к строительным работам CPR-EU 305/2011, опубликованным в марте 2011 года, Европейский Союз объявляет «устойчивое использование природных источников» приоритетом [1,2]. В соответствии с этим постановлением, поощряя развитие, количество природных ресурсов, используемых при производстве строительных материалов, должно уменьшаться, так как количество используемых побочных продуктов и промышленных отходов должно увеличиваться. Второй аспект устойчивого развития — более эффективное использование природных источников за счет производства более качественных материалов с использованием того же количества компонентов, только улучшая их качество; например, повышение реакционной способности связующего путем измельчения его до более мелких частиц [3,4].Третий способ сделать строительные материалы более экологичными — использовать переработанные строительные материалы после сноса [5]. Другой аспект заключается в том, что строительные материалы и целые конструкции будут более устойчивыми, если время использования будет увеличено более чем на 50 лет, что является сроком службы большинства бетонных конструкций [6].

Добавление промышленных отходов или побочных продуктов может снизить долговечность бетона. Во многих случаях это действительно так, и новый материал приходится использовать для менее агрессивных сред.Таким образом, по крайней мере, некоторые части отходов повышаются, чтобы использовать менее естественные источники [7]. Если возможно и безопасно использовать промышленные отходы в качестве добавки к бетону, предназначенному для более агрессивных сред, было бы проще использовать их в больших количествах. Одним из наиболее агрессивных явлений для бетона в умеренном климате является морозостойкость. Бетон, предназначенный для таких сред, должен содержать большее количество цемента, что делает их еще менее экологически чистыми материалами.Вот почему важно также использовать отходы в этих типах бетонов.

Мировое производство диоксида титана в 2019 году оценивается в 7,2 миллиона тонн [8]. TiO 2 в основном производится двумя способами — сульфатным и хлоридным. Около 45% мирового производства приходится на сульфатный метод, при котором образуются различные количества различных побочных продуктов и отходов. Каждая тонна TiO 2 , произведенная этим методом, дает около 2,3 тонны FeSO 4 · 7H 2 O, 1.5 тонн FeSO 4 ∙ H 2 O, 0,7 тонны красного гипса и 0,35 тонны отходов ильменитового шлама [9,10,11]. Сульфат железа — это побочный продукт, который в основном используется в качестве восстановителя хрома (VI) при производстве цементного клинкера и в качестве флокулянта на очистных сооружениях. Красный гипс используется при производстве гипсовых штукатурок [10,11,12]. Имеется всего несколько публикаций о потенциальных способах повышения ценности отходов ильменитового шлама [13,14,15,16], но даже когда они были успешными, они не могли использовать большие количества, учитывая, что мировое производство этих отходов оценивается на 1.1 миллион тонн ежегодно [8,17,18].

Эта статья направлена на подтверждение теории о том, что отходы, такие как ильменитовый шлам, могут быть использованы в качестве добавки для бетона, устойчивого к коррозии при замораживании-оттаивании. Это потенциально повысит ценность этих промышленных отходов и сделает бетон более экологичным и, следовательно, более экологичным. Поскольку отходы ильменитового шлама содержат некоторое количество невыщелоченного TiO 2 , бетон, содержащий эти отходы, может также иметь фотокаталитический эффект, помогающий снизить уровень NOx в воздухе [19,20].Отходы, вероятно, также содержат некоторое количество наночастиц кремнезема, которые могут повлиять на реологию цементного теста [21,22]. Есть два основных способа сделать бетон устойчивым к морозам. Оба они требуют относительно большого количества цемента (более 320 кг / м 3 ) и низкого водоцементного отношения, но один из способов, предпочитаемых стандартом EN 206 [23], также требует подачи воздуха в бетонную смесь. Воздушные пустоты предотвращают повреждение структуры затвердевшего бетона увеличивающимся объемом замерзающей воды [24,25,26,27,28].Другой способ улучшить устойчивость бетона к морозным воздействиям — это сделать его структуру более уплотненной, что предотвращает проникновение воды в бетон и его повреждение в результате замерзания. Это можно сделать, используя еще большее количество цемента (более 380 кг / м 3 ) и низкое водоцементное соотношение (0,30 или даже меньше) и без использования каких-либо веществ, попадающих в воздух. Этот способ защиты бетона от воздействия мороза является более дорогостоящим и довольно сложным, как показывают результаты испытаний, проведенных Portland Cement Association [29] и другими [30], поскольку этот тип бетона имеет высокую автогенную усадку и может иметь раннюю усадку. склонность к растрескиванию при возрастной усадке [31].Этот вид морозостойкого бетона используется при производстве сборных бетонных элементов в виде блоков тротуарной плитки и плит, которые изготавливаются по технологии вибропрессования [32,33,34].

В данной статье представлен новый способ повышения ценности отходов ильменитового шлама в качестве добавки к морозостойкому бетону. Предыдущие статьи [21,35] показали, что отходы ильменитового раствора могут быть полезным материалом в качестве добавки для типичных недорогих бетонов с низким классом сжатия и изготовленных из обычных материалов.В этой статье представлены результаты испытаний, проведенных на более высоких классах прочности на сжатие, которые устойчивы в более экстремальных условиях, включая морозостойкость с помощью противообледенительных солей.

В статье представлены результаты следующих испытаний:

—

свойства свежих бетонных смесей

—

прочность на сжатие и изгиб

—

усадка

—

морозостойкость

—

масштабирование

—

анализ воздушных пустот

—

исследование структуры с помощью сканирующей электронной микроскопии (SEM)

В качестве эталонного бетона была приготовлена та же бетонная смесь но вместо RMUD было добавлено такое же количество летучей золы (FA) класса A согласно стандарту EN 450-1 [36].

Бетонная конструкция в зависимости от ее типа может быть возведена с армированием или без него, что влияет на свойства используемого бетона. Существуют также различные типы армирования, и перед использованием новых отходов в железобетоне необходимо провести соответствующие испытания [37,38]. Данная статья посвящена лабораторным испытаниям бетонов без армирования.

2. Материалы и методы

Ильменитовый шлам — отходы производства диоксида титана серным методом.Сырье, состоящее в основном из ильменита и ильменитового шлака, выщелачивается с использованием концентрированной серной кислоты. Часть сырья солюбилизируется и после фильтрации перерабатывается. Остаются нерастворимые части, которые называются отходами ильменитового шлама. Эти отходы, классифицируемые как опасные в соответствии с европейской классификацией [38], полезны в качестве добавки к бетону в основном из-за высокого содержания остаточной серной кислоты (около 14%). В результате эти отходы дополнительно промываются водой и фильтруются на заводе.После таких модификаций отходы содержат менее 1% остаточной серной кислоты, которая дополнительно нейтрализуется с помощью оксида кальция в лаборатории. Нейтрализацию проводят до тех пор, пока pH не станет слабокислым (около 4–5), чтобы избежать инициирования пуколановой реакции, как показано в [39]. Затем нейтрализующий материал сушат в печи при 105 ° C до постоянной массы. Затем его просеивают через сито 0,50 мм. Приготовленный таким образом материал называется РМУД (промытый шлам). Результаты предыдущих испытаний показали, что тяжелые металлы, присутствующие в отходах, иммобилизуются в цементном вяжущем на удовлетворительном уровне [40].Кроме того, концентрация радиоактивных нуклидов, как предполагают некоторые авторы [9,13], находится на безопасном низком уровне.

2.1. RMUD, летучая зола и цемент

и представляют содержание основных компонентов, полученных в результате рентгенофлуоресцентных тестов, а также характеристики RMUD, летучей золы (FA) и портландцемента. В качестве цемента для испытаний использовался портландцемент CEM I 42.5R в соответствии со стандартом EN 197-1 [41].

Таблица 1

Концентрация (%) основных компонентов в RMUD, FA и цементе [42].

| Элемент | SiO 2 | TiO 2 | Fe 2 O 3 | MgO | Al 2 O 903 903 903 18 Ca 903 O | MnO | K 2 O | P 2 O 5 | SO 3 | Класс | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| RMUD | 35765 | 7,26 | 5,53 | 3,09 | 1,10 | 0,53 | 0,26 | 0,01 | 0,98 | — | |||

3,82 | 1,37 | 0,10 | 2,73 | 0,31 | 0,48 | 0,02 | |||||||

| Цемент | 20,06 | — | 3,38 | 0.89 | 4,13 | 64,41 | 0,24 | — | 0,56 | — | 2,97 | 0,07 |

Таблица 2

9000 FA4 Физико-механические характеристики цемента, [39]

| Характеристика | Значение |

|---|---|

| Цемент | |

| Потери при возгорании (%) | 4,74 |

| Нерастворимый остаток (%) | 0.89 |

| Плотность (г / см 3 ) | 3,05 |

| Соответствующая поверхность (см 2 / г) | 4060 |

| Прочность на сжатие (МПа) в соотв. согласно EN 196-1 [43]: | — |

| −2 дня | 29,2 |

| −28 дней | 54,2 |

| Прочность на изгиб (МПа) в соотв. согласно EN 196-1 [43]: | — |

| −2 дня | 5,4 |

| −28 дней | 7.9 |

| RMUD | |

| Потери при воспламенении (%) | 2,70 |

| Соответствующая поверхность (см 2 / г) | 8,390 |

| Плотность (г / см 3 ) | |

| Потери при возгорании (%) | 1,43 |

| Соответствующая поверхность (см 2 / г) | 4020 |

| Пуццолановая активность (%) в соотв.согласно EN 450-1 [36]: | — |

| −28 дней | 77,4 |

| −90 дней | 93,3 |

| Плотность (г / см 3 ) | 2,20 |

2.2. Бетон

Для приготовления морозостойкого бетона параметры границ были взяты из стандарта EN 206 [23]. Согласно этому документу, бетон, устойчивый к циклам замораживания-оттаивания в воде с противообледенительными солями, должен удовлетворять требованиям агрессивных сред XF4 и XD3, где XF — это воздействие замораживания / оттаивания с или без противообледенительных агентов, и XD коррозия, вызванная другими хлоридами, кроме морской воды.Граничные параметры для выполнения данных классов экспозиций:

—

минимальное содержание цемента в бетонной смеси: 340 кг / м 3

—

минимальный класс прочности: C 35/45

—

максимальное водоцементное соотношение (в / ц): 0,45

—

минимальное содержание поступающего воздуха: 4,0%

—

морозостойкие заполнители

В качестве заполнителя амфиболитовая крупа выполняющие требования морозостойких заполнителей.показывает кривую просеивания заполнителя, используемого в бетонах. Границы кривых (зеленые) рекомендуются в соответствии с польским стандартом PN-B-06265 [44].

Кривые просеивания смесей заполнителей для бетонов.

Согласно предыдущим тестам и процессам оптимизации [45], содержание RMUD в бетоне должно составлять 10,8% от массы вяжущего. В качестве эталонного бетона использовалась та же смесь, но вместо RMUD была добавлена летучая зола (FA). Авторы выбрали эталонный бетон с летучей золой вместо бетона с только портландцементом в качестве связующего, поскольку предыдущие испытания показали [21,40], что RMUD имеет такой же уровень пуццолановой активности, что и летучая зола.

Состав бетонных смесей представлен в.

Таблица 3

Состав исследуемых бетонов.

| Составляющая | Количество (кг / м 3 ) |

|---|---|

| Портландцемент CEM I 42.5R | 350 |

| RMUD или FA | |

| Заполнитель 0/2 (промытый горный песок) | 478 |

| Заполнитель 2/8 (дробленый амфиболит) | 511 |

| Заполнитель 8/16 (колотый) | 176 (ш / ш = 0.45) |

| Воздухововлекающая добавка | 1,37 (0,35% bm) 1 |

| Пластифицирующая добавка | 0,67 (0,17% bm) 1 |

9000 кг 3 цемента было недостаточно или соотношение вода / вяжущее было слишком высоким для выполнения требований класса прочности стандарта EN 206 [23] для обоих бетонов. Повышение прочности бетона на сжатие может быть достигнуто за счет увеличения количества цемента или уменьшения водоцементного отношения в бетоне и добавления большего количества пластифицирующей добавки.В этих испытаниях прочность на сжатие была увеличена путем добавления дополнительных 10 кг / м 3 цемента (до 350 кг / м 3 ).

2.3. Свойства свежей смеси

После смешивания бетонов свойства свежих смесей были протестированы следующим образом:

—

консистенция методом потери осадки в соответствии с EN 12350-2 [46]

—

плотность свежей смеси согласно EN 12350-6 [47]

—

содержание воздуха методом давления согласно EN 12350-7 [48]

2.4. Прочность на сжатие и изгиб

Смешанные бетонные смеси помещали в кубические и призматические формы размером 100 мм с размерами 100 × 100 × 500 мм в соответствии с EN 12350-1 [49]. На следующий день после извлечения из формы образцы выдерживали в воде при температуре 20 ± 2 ° C в соответствии с EN 12390-2 [50] до дня испытания. Испытания на сжатие и изгиб были выполнены после 28 и 90 дней отверждения в соответствии с результатами предыдущих испытаний, которые показали, что RMUD является пуццолановым реактивным материалом, прочность композита которого увеличивается даже после 28 дней отверждения [35,40].

Прочность на сжатие была испытана в соответствии с EN 12390-3 [51], а испытание на прочность при изгибе было выполнено в соответствии с EN 12390-5 [52]. При испытаниях нагрузка прикладывалась к двум точкам образцов.

2,5. Усадка

Чтобы проверить стабильность бетона с течением времени в случае каких-либо реакций расширения в вяжущем, было проведено испытание на усадку с использованием метода Амслера в соответствии с польским стандартом PN-B-06714-23 [53], который аналогичен новый европейский стандарт EN 12390-16 [54].Три призматических образца размером 100 × 100 × 500 мм, изготовленные из испытуемого бетона, были измерены после извлечения из формы до 360-го дня. Во время испытания образцы были отверждены при постоянной температуре (20 ± 2 ° C) и влажности (65 ± 5%), чтобы избежать влияния окружающей среды на усадку.

2.6. Морозостойкость

Испытания на замораживание – оттаивание проводились в соответствии с польским стандартом PN-B-06265 [44]. Было приготовлено двенадцать образцов кубической формы 100 мм. После отверждения в течение 90 дней в воде при температуре 20 ± 2 ° C шесть из них были взяты на циклы замораживания-оттаивания, а остальные оставлены в воде в качестве контрольных образцов.Всего было выполнено 200 циклов замораживания – оттаивания. Каждый цикл включал стадию замораживания до температуры -18 ± 2 ° C в течение не менее четырех часов и стадию оттаивания при температуре 18 ± 2 ° C в течение двух-четырех часов. После завершения циклов образцы были исследованы на предмет повреждений на их поверхности. Затем было проведено испытание на прочность при сжатии для всех 12 образцов бетона (включая контрольные образцы) для каждого типа бетона. Согласно PN-B-06265 [44] морозостойкий бетон в строительстве с расчетным сроком службы 100 лет при переменных уровнях воды или контакте с антиобледенительными солями должен пройти испытания после 200 циклов замораживания-оттаивания.

2.7. Окалывание

Испытания на устойчивость к замораживанию-оттаиванию с помощью противообледенительных солей (образование накипи) проводили в соответствии с PKN-CEN / TS 12390-9 [55]. Четыре образца бетона кубической формы 150 мм были выдержаны в воде при 20 ± 2 ° C в течение 21 дня. По истечении этого времени от середины каждого нарезали по 50 мм ломтик перпендикулярно поверхности затирания. Нарезанные ломтики снова помещали в воду до 90-го дня отверждения. На 90-й день образцы готовили, как показано на. На открытую бетонную поверхность заливали воду с 3% NaCl и помещали датчик температуры (уровень воды контролировался на протяжении всего испытания).Образцы помещали в морозильную машину на 112 циклов. Каждый цикл включал стадию замораживания до температуры -20 ° C в течение двух часов и стадию оттаивания при температуре до 20 ° C. Один полный цикл длился 24 часа. После 7, 14, 28, 42, 56 и 112 циклов образцы были извлечены, и покрытый окалиной материал был собран с их поверхности. Затем образцы снова помещали в морозильную машину с новой порцией раствора NaCl. Собранный материал с отложениями промывали водой, фильтровали, сушили в печи и взвешивали.

Образец бетона, подготовленный для циклов замораживания – оттаивания.

2,8. Характеристики воздушных пустот

Соответствующая структура пор в бетоне является одним из основных аспектов морозостойкости бетонов [56,57]. Испытания на распределение пор по воздуху проводились в соответствии с EN 480-11 [58]. Эти испытания требуются стандартом EN 934-2 [59] для воздухововлекающих добавок. Два образца бетона кубической формы 150 мм после извлечения из формы выдерживались в воде в течение 14 дней. Затем из середины каждой нарезали по 10 мм ломтик перпендикулярно поверхности затирания с размером поверхности 100 × 150 мм.Поверхность каждого среза полировалась и контрастировалась после сушки. показывает, как выглядел образец, подготовленный для тестирования.

Образец бетона, подготовленный для испытаний на распределение пор по воздуху.

Каждый образец сканировали пять раз с помощью автоматической системы анализа воздушных пустот Rapid Air 457.

2.9. Сканирующая микроскопия

Наблюдения за структурой были выполнены с использованием сканирующего электронного микроскопа (SEM) производства Zeiss, модель Sigma 500 VP (Carl Zeiss Microscopy GmbH, Кельн, Германия).Были получены изображения вторичных электронов (SE) и электронов, рассеянных обратно (BSE). Фазовый состав и отображение были проанализированы с использованием модели детектора EDS Oxford Ultim Max 40 (Oxford Instruments, High Wycombe, UK).

Образцы бетона для исследования под микроскопом были приготовлены из бетона 90-дневной давности. Сначала из кубических образцов размером 100 мм вырезали меньшие куски (20 мм × 20 мм × 5 мм). Затем их сушили в печи при температуре 40 ° C и помещали в эпоксидную смолу под вакуумом для лучшего заполнения воздушных пустот.Завершающим этапом подготовки образцов была полировка их поверхности. Перед исследованием под микроскопом образцы были испарены золотом. Наблюдения за конструкцией были изучены только для бетона RMUD.

3. Результаты и обсуждение

3.1. Свойства Fresh Mix

представляет свойства бетонных свежих смесей. В оба бетона было добавлено одинаковое количество пластифицирующей добавки для достижения необходимой консистенции для формования образцов (класс консистенции S2 – S3 в соотв.согласно EN 206). Содержание воздуха в обоих бетонах превышало 4%, что соответствует пограничным требованиям.

Таблица 4

Свойства бетонной смеси.

| Свойство | RMUD Бетон | FA Бетон | |

|---|---|---|---|

| Потери при оседании (мм) | 110 ± 10 (S3) 1 | 80 ± 10 (S2) 1 9045 9045 9045| (класс консистенции согласно EN 206) | |

| Плотность бетонной смеси (кг / м 3 ) | 2,340 ± 20 | 2390 ± 20 | |

| Содержание воздуха (%) | 5.4 ± 0,5 | 4,8 ± 0,5 |

3,2. Прочность на сжатие и изгиб

представляет результаты испытаний на сжатие и изгиб бетона, содержащего RMUD, и бетона, содержащего FA. Оба образца бетона достигли проектного класса прочности (C35 / 45) после 90 дней выдержки. Класс прочности был рассчитан в соответствии с EN 206, согласно первоначальным производственным испытаниям [23].

Таблица 5

Прочность бетонов на сжатие.

| Бетон | Средняя прочность на сжатие (МПа) | Стандартное отклонение (МПа) (коэффициент вариации) | Класс прочности на сжатие В соотв. согласно EN 206 | |||

| РМУД 28 дней | 36,2 ± 2,0 | 2,1 (0,06) | C25 / 30 | |||

| РМУД 90 дней | 51,2 ± 2,0 | 1,7 (0,03) | C357 FA 28 дней | 35.7 ± 2,0 | 2,3 (0,06) | C25 / 30 |

| FA 90 дней | 49,5 ± 2,0 | 0,7 (0,01) | C35 / 45 | |||

| — | Средняя прочность на изгиб (МПа) | — | — | |||

| РМУД 28 дней | 6,6 ± 0,3 | 0,2 (0,03) | — | |||

| РМУД 90 дней | 7,0 ± 0,3 | 0,18 9045 — 9045 | 0,18 9045 — 9045 | |||

| FA 28 дней | 6.3 ± 0,3 | 0,3 (0,04) | — | |||

| FA 90 дней | 6,9 ± 0,3 | 0,4 (0,06) | — |

Результаты показывают, что значения обоих значений прочности на сжатие увеличиваются между на 28-й и 90-й день выдержки примерно на 40% для обоих испытанных образцов бетона. Прочность на изгиб увеличилась примерно до 6% и 9% для бетона RMUD и FA соответственно. Относительно высокое увеличение прочности на сжатие, связанное с прочностью на изгиб, может быть вызвано эффектом уплотнения микроструктуры бетонов пуццолановыми продуктами реакции, что увеличивает прочность на сжатие, но меньше влияет на когезионное связывание.Если бы цемент (CEM I) был единственным активным компонентом в бетоне, прочность на сжатие оставалась бы почти постоянной после 28-го дня [60,61]. Это наблюдение доказывает, что RMUD, как и летучая зола, является активным материалом и играет роль в повышении прочности бетона. Эта теория также была доказана в предыдущих тестах [35,40].

3.3. Усадка

представляют результаты испытаний на усадку. Через 120 дней оба бетона практически перестали давать усадку, включая погрешности проведенного испытания (± 0.03 мм / м). Никакого расширения образцов не наблюдалось. Достигнутое значение около 0,5 мм / м и почти одинаковое для обоих типов бетонов характерно для бетонов, содержащих такое количество цемента [35,62].

Результаты испытаний на усадку.

3.4. Морозостойкость

После завершения циклов замораживания образцы бетона были взвешены, и их поверхности были исследованы на предмет трещин или любых других повреждений. Шесть образцов из каждого бетона, подготовленного для циклов замораживания, были взвешены до и после завершения циклов замораживания.Все 12 образцов для каждого типа бетона (шесть из которых прошли циклы замораживания и шесть эталонов) были испытаны на прочность при сжатии. Результаты испытаний на замораживание – оттаивание представлены в.

Таблица 6

Результаты испытаний на замораживание – оттаивание (200 циклов).

| Образцы | Средняя прочность на сжатие (МПа) | Стандартное отклонение (коэффициент вариации) | Средняя прочность на сжатие (МПа) | Стандартное отклонение (коэффициент вариации) 90UD6 |

|---|---|---|---|---|

| FA бетон | ||||

| Контрольные образцы | 56.8 | 0,96 (0,02) | 59,6 | 1,59 (0,03) |

| Образцы после циклов замораживания – оттаивания | 54,7 | 1,19 (0,02) | 56,5 | 1,91 (0,03) |

| — | Потеря прочности на сжатие после 200 циклов замораживания – оттаивания (%) | |||

| — | 3,7 | 5,2 | ||

| — | Потеря массы после 200 циклов замораживания-оттаивания (%) | |||

| — | 0.1 | 0,03 (0,37) | 0,1 | 0,04 (0,38) |

Согласно польскому стандарту PN-B-06265 требования к морозостойкости бетона следующие [44]:

—

отсутствие видимых повреждений на поверхности любого исследуемого образца

—

изменение массы любого образца после циклов замораживания не может превышать 5,0% от начальной массы

—

средняя потеря при сжатии прочность образцов после замораживания не может быть выше 20% по сравнению со средним значением эталонных образцов

Результаты испытаний на морозостойкость, представленные в, показали, что оба испытанных бетона соответствуют указанным выше требованиям и устойчивы к замерзанию. –Теплые среды.После 200 циклов замораживания-оттаивания на поверхности образца не было ни трещин, ни каких-либо других видимых повреждений. Потеря прочности на сжатие испытанного бетона была очень низкой — 3,7% и 5,2% для бетона RMUD и FA соответственно. Изменение массы обоих бетонов составило 0,1%, что является очень хорошим результатом. Это показывает, что материал должен быть долговечным в условиях мороза в течение его расчетного срока службы не менее 100 лет, как и эталонный бетон.

3.5. Накипь

Результаты морозостойкости с использованием противообледенительных солей (накипь) представлены в.

Масштабирование испытанного бетона.

После 112 циклов замораживания-оттаивания масса окалины из обоих типов испытанных бетонов составила менее 0,02 кг / м 2 , что является очень низким значением по сравнению с требованиями, приведенными в EN 1338 [32] , согласно которому верхний слой бетонных блоков должен иметь не более 1,0 кг / м 2 2 окалины после 56 циклов замораживания – оттаивания. Зарегистрированные значения доказывают, что испытанный бетон, содержащий RMUD, также долговечен в условиях замораживания-оттаивания с антиобледенительными агентами, такими как NaCl, и не уступает эталонному бетону, содержащему летучую золу.

3,6. Характеристики воздушных пустот

, представляет собой пример изображений, собранных и проанализированных программным обеспечением автоматической системы анализа воздушных пустот. Результаты представлены в.

Сканирующая линия автоматической системы анализа воздушных пустот.

Таблица 7

Результаты испытания на распределение пор по воздуху.

| Характеристики | Среднее значение | Стандартное отклонение (коэффициент вариации) | Среднее значение | Стандартное отклонение (коэффициент вариации) |

|---|---|---|---|---|

| — | РМУД Бетон | FA Бетон | ||

| Коэффициент расстояния l (мкм) | 152.9 | 9,1 (0,1) | 151,7 | 15,0 (0,1) |

| Содержание воздуха (%) | 2,77 | 0,33 (0,12) | 3,51 | 0,65 (0,18) |

| Микросодержание воздуха A 300 (%) | 1,19 | 0,14 (0,11) | 1,64 | 0,42 (0,26) |

Значения содержания воздуха, полученные в этом испытании, ниже, чем значения, полученные при испытаниях свежей смеси.Это вызвано тем, что при анализе воздушных пустот не учитываются очень большие поры (от нескольких миллиметров и выше), что не увеличивает морозостойкость бетона. Наиболее важными воздушными пустотами, влияющими на морозостойкость бетона, являются пустоты диаметром от 300 мкм. Общее содержание воздуха в этих порах (A 300 ) более 1% является подходящим значением для морозостойких бетонов. Основным результатом испытания характеристик воздушных пустот является значение коэффициента зазора, который связан с максимальным расстоянием любой точки цементного теста от периферии воздушной полости.Это показывает распределение воздушных пустот в цементной матрице. Согласно требованиям к воздухововлекающим добавкам, приведенным в EN 934-2 [59], коэффициент зазора не должен превышать 200 мкм, а в соответствии с ASTM C 457 [63] — 230 мкм. Значения, полученные в результате испытаний, представлены в. Оба протестированных типа бетонов удовлетворяют обоим этим требованиям. Согласно вышеизложенному, оба испытанных бетона должны быть морозостойкими.

3,7. Сканирующая микроскопия

В образце бетона РМУД были обнаружены выщелоченные зерна ильменита и рутила.Кроме того, наблюдались частицы почти непрореагировавших плагиоклазов и пироксенов, поверхность которых была выщелочена щелочами из цемента. Некоторые из кремнеземистых частиц сильно прореагировали. Также наблюдалась кремнистая стекловидная фаза со следовыми количествами магния, алюминия, натрия, кальция и титана. В качестве реликтов клинкера в основном наблюдались фазы CA и C 4 AF. Ионы магния, которые могли образовывать расширяющиеся фазы, образующие зерна ортопироксена, не влияют на долговечность цементной матрицы.Никаких нежелательных реакций, которые могли бы повлиять на долговечность бетона, замечено не было.

представляет изображение выщелоченного зерна ильменита и зерна клинкера, полученное с помощью SEM / BSE (идентифицированного с помощью EDS-анализа). Область между клинкером и зерном ильменита исследовали на предмет миграции ионов между зерном ильменита и фазой CSH, окружающей зерно клинкера.

представляет площадь фазы CSH между клинкером и зерном ильменита. Картирование EDS показывает диффузию ионов титана и железа из зерна ильменита в фазу CSH и ионов кальция в обратном направлении — из фазы CSH в зерно ильменита.Это показывает, что выщелоченные зерна ильменита из RMUD являются реактивными в цементной матрице и являются активной частью вяжущего в бетоне.

Миграция ионов между фазой C-S-H и ильменитом.

4. Выводы