газобетон и газоблок по оптовой цене»

Использование при строительстве самых современных материалов позволяет возводить качественные, прочные и надежные постройки с максимально длительным сроком эксплуатации. Время от времени на рынке строительных материалов появляются новые продукты, еще более совершенные и высококлассные. Например, когда-то на смену обычному кирпичу пришли газобетонные блоки, которые значительно превосходят его в прочности и имеют более незначительный вес. Особые свойства подобных блоков сделали их невероятно популярными среди строительных компаний различной величины, ведь блоки из газобетона позволяют возводить здания отменного качества высотой до 15 метров.

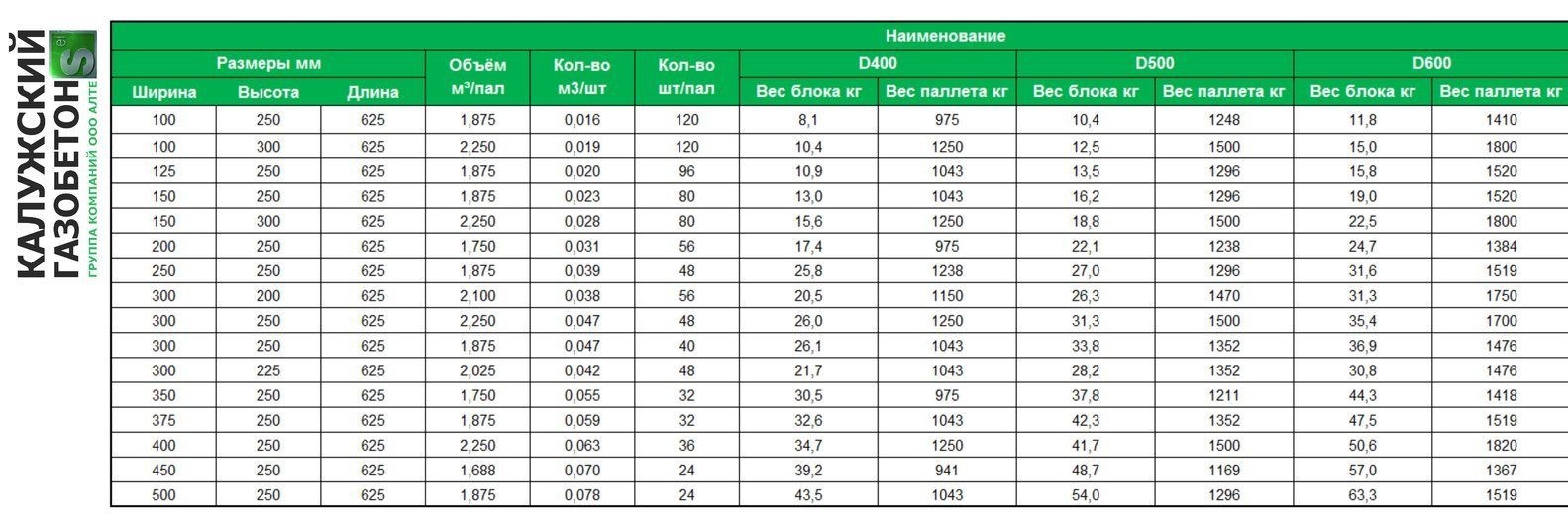

При этом вес газобетонного блока является одним из самых главных его свойств, уникальная технология производства позволяет значительно сократить вес блока в зависимости от его плотности. На данный момент каждый желающий может узнать, сколько весит газобетонный блок используя для просчета специальную формулу. Однако производители и компании, занимающиеся продажей данного строительного материала предлагают готовый прайс в котором можно найти всю необходимую информацию о весе газобетонных блоков.

Однако производители и компании, занимающиеся продажей данного строительного материала предлагают готовый прайс в котором можно найти всю необходимую информацию о весе газобетонных блоков.

На рынке можно встретить такие модели газобетонных блоков как: D700, D600, D500. Они указывают на плотность блока, которая задается еще на этапе производства. В основном своим незначительным весом блоки обязаны пористости, которая и определяется вышеуказанной маркировкой. Так же на вес газобетонного блока влияет его размер, который может значительно отличаться, а узнать его можно измерив куб или заранее выбрав продукцию нужного размера. Маркировка D700 говорит о том, что куб из газобетона размером в один метр будет весить 700 кг, поэтому зная количество блоков в одном таком кубе можно с легкостью рассчитать вес газобетонного блока.

Зная, сколько весит газобетонный блок, можно примерно рассчитать растраты на транспортировку данного строительного материала. Это крайне актуально для крупных компаний, которые занимаются масштабным строительством и должны тщательно рассчитывать свой бюджет. Подобного рода информация может быть полезна и обычным покупателям, желающим купить нужное количество материала из газобетона. Зная общий или хотя бы примерный вес партии газобетонных блоков можно рассчитать время и силы на её погрузку и разгрузку. Стоит заметить, что вес одного газобетонного блока может находиться в рамках от 10,8 до 38,7 килограмм.

Подобного рода информация может быть полезна и обычным покупателям, желающим купить нужное количество материала из газобетона. Зная общий или хотя бы примерный вес партии газобетонных блоков можно рассчитать время и силы на её погрузку и разгрузку. Стоит заметить, что вес одного газобетонного блока может находиться в рамках от 10,8 до 38,7 килограмм.

Сколько весит 1 куб газоблока d600, стеновых блоков из ячеистого бетона, вес 1 м3 газоблока d600, пеноблока. Количество килограмм в 1 кубический мэтр газоблока Д600 (размеры 600 х 300 х 100, 600 х 300 х 200, 600 х 300 х 400), количество тонн в 1 кубометре ячеистых блоков, газобетонных пеноблока d 600, кг в 1 м3 газобетонных камня. Объемная плотность газоблока d600 удельный вес газосиликатные блоки, пеноблока d600 (625х100х250, 625х150х250, 625х200х250, 625х240х250, 625х300х250, 625х400х250).

Что мы хотим узнать сегодня узнать?

Сколько весит 1 куб газоблока d600, пеноблока, вес 1 м3 газоблока d600, газосиликата?

Нет проблем, можно узнать количество килограмм или количество тонн сразу, масса ячеистых блоков (вес одного кубометра газосиликатные блоки Д600, вес одного куба газоблока Д600, вес одного кубических метра пеноблока Д 600, вес 1 м3 газосиликатные камня) указаны в таблице

1. Если кому-то интересно, можно пробежать глазами небольшой текст ниже, прочесть некоторые пояснения. Как измеряется нужное нам количество вещества, материала, жидкости или газа? По исключением тех случаев, когда можно свести расчет нужного количества к подсчету товара, изделий, элементов в штуках (поштучные подсчет), нам проще всего определить нужное количество Исходя из объема и веса (массы).

Если кому-то интересно, можно пробежать глазами небольшой текст ниже, прочесть некоторые пояснения. Как измеряется нужное нам количество вещества, материала, жидкости или газа? По исключением тех случаев, когда можно свести расчет нужного количества к подсчету товара, изделий, элементов в штуках (поштучные подсчет), нам проще всего определить нужное количество Исходя из объема и веса (массы).

В бытовом отношении самой привычной единицей измерения объема для нас является 1 литр. Однако, количество литров, пригодной для бытовых расчетов, не всегда применимы способ определения объема для хозяйственной деятельности. Кроме того, литры в нашей стране так и не стали общепринятой «производственной» и торговой единицей измерения объема.

Один кубический метр или в сокращенно варианте ― один куб, оказался достаточно удобной и популярной для практического использования единицей объема. Практически все вещества, жидкости, материалы и даже газы мы привыкли измерять в кубометрах. Это действительно удобно. Ведь их стоимость, цены, расценки, нормы расхода, тарифы, договора на поставку почти всегда привязаны к кубических метрам (кубам), гораздо реже к литра.

Ведь их стоимость, цены, расценки, нормы расхода, тарифы, договора на поставку почти всегда привязаны к кубических метрам (кубам), гораздо реже к литра.

НЕ менее важным для практической деятельности оказывается знание Не только объема, но и веса (массы) вещества занимающего этот объем: в данном случае речь идет о том сколько весит 1 куб газосиликатные блоки (1 кубометр ячеистых блоков, газобетонных пеноблока d 600, 1 метр кубический газобетонного камня, 1 м3 пеноблока d600).

Знание массы и объема, дают нам довольно полное представление о количестве пеноблока d600. Посетители сайта, спрашивая сколько весит 1 куб газосиликата Д600, часто указывают конкретные единицы массы, в которых им хотелось бы узнать ответ на этот вопрос. Как мы заметили, чаще всего хотят узнать вес 1 куба газосиликатных камня (1 кубометра ячеистых блоков, 1 кубический метра газосиликатные блоки, 1 м3 газобетонных камня) в килограмм (кг) или в тоннах (тн).

По сути, нужны кг / м3 или тн / м3. Это тесно связанные единицы определяющие количество газосиликатные камня. В принципе возможен довольно простой самостоятельный пересчет веса (массы) стеновых газобетонных пеноблоков из тонн в килограммы и обратно: из килограммов в тонны.

В принципе возможен довольно простой самостоятельный пересчет веса (массы) стеновых газобетонных пеноблоков из тонн в килограммы и обратно: из килограммов в тонны.

Однако, как показала практика, для большинства посетителей сайта более удобными вариантом было бы сразу узнать сколько килограмм весит 1 куб (1 м3) газоблока d600 (размеры 600 х 300 х 100, 600 х 300 х 200, 600 х 300 х 400), газобетонного пеноблока d 600 или сколько тонн весит 1 куб (1 м3) газоблока d600 (625х100х250, 625х150х250, 625х200х250, 625х240х250, 625х300х250, 625х400х250), без пересчета килограмм в тонны или обратно ― количества тонн в килограммы на один метр кубический (один кубометр, один куб, один м3).

Поэтому, в таблице 1 мы указали сколько весит 1 куб газосиликатные камня Д 600 (1 кубометр ячеистых блоков, 1 метр кубический газобетонного камня) в килограмм (кг) и в тоннах (тн). Выбирайте тот столбик таблицы, которые вам нужен самостоятельно. Кстати, когда мы спрашиваем сколько весит 1 куб (1 м3) пеноблока d600, мы подразумеваем количество килограмм газосиликатные камня или количество тонн стеновых блоков из ячеистого бетона.

Однако, с физической точки зрения нас интересует плотность газобетонного пеноблока d 600 или удельный вес стеновых материалов для кладки стен дома из ячеистого бетона. Масса единицы объема или количество вещества помещающегося в единице объема ― это объемная плотность или удельный вес.

В данном случае объемная плотность газобетонного камня и удельный вес газоблока d600 ― стеновых кирпичей из ячеистого газобетона. Насыпную плотность стеновых блоков из ячеистого бетона и удельный вес газобетонного камня Д 600 в физике принято измерять не в кг / м3 или в тн / м3, а в граммах на кубический сантиметр: гр / см3. Поэтому в таблице 1 удельный вес газосиликатные блоки и плотность газоблока d600, стеновых газобетонных пеноблоков (синонимы) указаны в граммах на кубический сантиметр (гр / см3).

Размеры и вес газосиликатных блоков.

Газосиликатные блоки могут иметь различные размеры в зависимости от завода-изготовителя. Но чаще всего встречаются следующие размеры: 600х200х300 мм, 600х100х300 мм, 500х200х300 мм, 250х400х600 мм, 250х250х600 мм и т. д.

д.

Вес газосиликатного блока

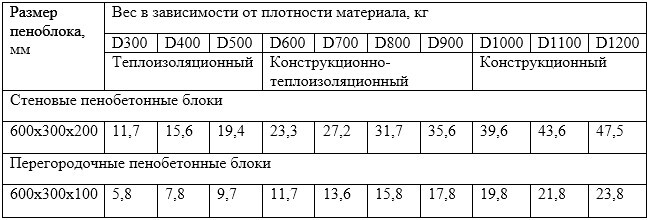

Вес блоков может различаться в зависимости от плотности. Для примера в таблице ниже приведен вес блоков основных типоразмеров в зависимости от плотности:

Плотность блока | Размер блока, мм | Вес блока, кг |

D700 | 600x200x300 | 20-40 |

D700 | 600x100x300 | 10-16 |

D500-D600 | 600x200x300 | 17-30 |

D500-D600 | 600x100x300 | 9-13 |

D400 | 600x200x300 | 14-21 |

D400 | 600x100x300 | 5-10 |

Плюсы и минусы газосиликатных блоков

К плюсам блоков из газосиликата можно отнести следующие качества:

- малый вес;

- достаточная для малоэтажного строительства прочность;

- хорошие теплотехнические характеристики;

- звукоизоляционные свойства;

- низкая цена;

- огнестойкость.

Но есть у них и свои недостатки, к которым можно отнести:

- необходимость навыка возведения стен на специальных клеях;

- необходимость наружной отделки для повышения эстетичности вида стен;

- высокая паропроницаемость и гигроскопичность;

- необходимость прочного фундамента для возведения стен.

Из-за гигроскопичности материала, его не желательно использовать в помещениях с повышенной влажностью без специальной отделки, не пропускающей влагу к стенам из газосиликата.

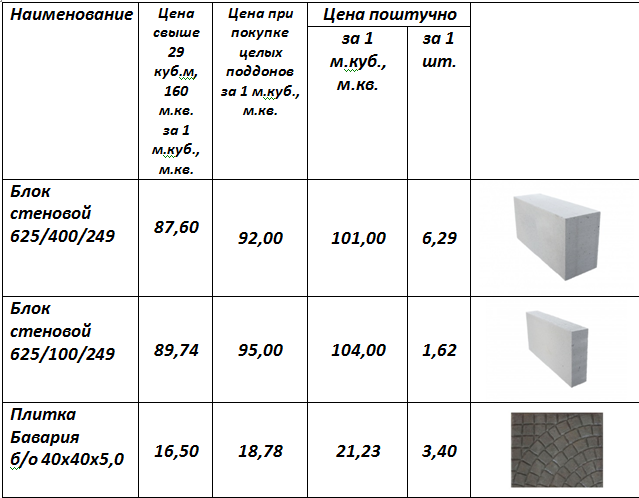

Стоимость блоков из газосиликона

Судя по прайс-листам, представленным в интернете на сайтах заводов изготовителей, стоимость одного блока размером 600х100х300 мм составляет примерно $1,8-1,9 за штуку, а блок размером 600х200х300 обойдется вам примерно в $3 за 1 шт.

Цены указаны на момент написания публикации и могут отличаться от текущих цен на рынке, поэтому при необходимости уточняйте актуальную стоимость у производителей.

Технические характеристики газосиликатных блоков

Виды блоков по плотности

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные.

К конструкционным блокам относят блоки с плотностью не ниже D700. Такой материал можно использовать для строительства несущих стен в зданиях до 3 этажей.

Конструкционно-теплоизоляционные блоки имеют плотность от D500 до D700. Такие блоки хорошо подойдут для устройства межкомнатных перегородок, а также стен зданий высотой не более 2 этажей.

Теплоизоляционные газосиликатные блоки имеют высокую пористость и самую низкую прочность. Обладая плотностью D400, такие блоки нашли свое применение в качестве материала повышающего теплотехнические характеристики стен, выполненных из менее энергоэффективных материалов.

Теплопроводность газосиликатных блоков

По своим показателям теплопроводности блоки из газосиликата имеют довольно высокие характеристики. Значения теплопроводности в зависимости от плотности приведены в таблице ниже:

Марка газосиликатного блока | D400 и ниже | D500-D700 | D700 и выше |

Теплопроводность, Вт/м°С | 0,08-0,10 | 0,12-0,18 | 0,18-0,20 |

Морозостойкость газосиликатных блоков

Морозостойкость блоков зависит от объема пор и, как правило, выдерживают от 15 до 35 циклов замерзания-размораживания.

Но, некоторые современные предприятия, уже освоили выпуск газосиликатных блоков с заявленной морозостойкостью от 50 до 75 и даже до 100 циклов.

Однако, в среднем, в соответствии с ГОСТ 25485-89 следует ориентироваться на показатель морозостойкости блоков плотностью D500 равный 35 циклам.

Производство газосиликатных блоков

В состав смеси для производства газосиликата входят:

- высококачественный портландцемент, содержащий не менее 50% силиката кальция;

- песок с содержанием кварца не менее 85% и включением илистых и глинистых частиц не более 2%;

- известь-кипелка со скоростью гашения 5-15 мин и содержанием оксида кальция и оксида магния не менее 70%;

- газообразователь из алюминиевой пудры;

- сульфанол С;

- вода.

Блоки из газосиликата могут изготавливаться как с использованием автоклава, так и без него. При этом, автоклавный способ позволяет получить блоки с более высокими характеристиками по прочности и усадке при высыхании.

Блоки, изготавливаемые без использования сушки в автоклаве, имеют в пять раз большую усадку, чем блоки, просушенные в автоклаве, а также худшие показатели прочности. Но при этом стоят дешевле.

Автоклавный способ изготовления применяется на достаточно крупных предприятиях, так как этот способ достаточно технологичный и требует большого количества энергии. Пропаривают блоки из газосиликата при температуре до 200 градусов при давлении до 1,2 МПа.

Изменяя процентное соотношение ингредиентов, входящих в состав смеси для приготовления газосиликата, можно изменять характеристики получаемого материала. Так, увеличивая содержание цемента, можно повысить прочность изделия, но при этом уменьшится количество пор, что в конечном итоге повлияет на его теплотехнические характеристики, увеличив значение теплопроводности.

ЧТО ЛУЧШЕ газосиликатом ИЛИ ПЕНОБЛОК?

Новые технологии создают достойную конкуренцию природным строительным материалам. При этом созданные человеком составы несут в себе свойства, за Которые нам полюбились натуральные изделия. Имеется надобности описывать все достоинства дома из натурального дерева, но есть потребность описать материал для возведения дома, обладающий структурой, присущей дереву. Такими свойствами технологи наделилы материалы, относящиеся к блокам из ячеистого бетона.

Имеется надобности описывать все достоинства дома из натурального дерева, но есть потребность описать материал для возведения дома, обладающий структурой, присущей дереву. Такими свойствами технологи наделилы материалы, относящиеся к блокам из ячеистого бетона.

Попробуем разобраться, чем отличается пеноблок от газосиликатные блоки. Как уже отмечалось в них общее происхождение: бетонный раствор нафаршировалы пустотами, что значительно увеличило их теплоизоляцию и уменьшили вес. А вот дальше уже идет отличие пеноблока от газосиликатные блоки. Во первых отличается технология появления пузырьков в обеих структурах.

Если в случае с пенобетоном в состав смеси добавляют специальные вещества (известь и алюминиевую пыль), которые при перемешивания начинают реагировать между собой с выделением водорода, то во втором случае в состав вносится вещество ― пенообразователь. Оба варианта застывают к тому, как газ или пузырьки воздуха покинут структуру. Пеноблоки и газосиликатные блоки отличие имеют в структуре самих пузырьков. В первом варианте они, как и при любой химической реакции, Пытаются покинут пределы реакционное смеси, устремляясь вверх.

В первом варианте они, как и при любой химической реакции, Пытаются покинут пределы реакционное смеси, устремляясь вверх.

Во втором ― пенообразователь держит воздух в замкнутой системе до тех пор, пока хватает у него сил, после чего пузырьки начинают лопаться, уплотняя структуру. По счет характера пузырьков газосиликатные блоки и пеноблоки отличие имеют в плане гигроскопичности. Влаге труднее попасть в замкнутые ячейки пенобетона, а пустоты газобетона образуют вертикальные дорожки, по Которым пытался вырваться газ, и по ним проще попасть влаге внутрь.

По размеру и количеству пустот, обоих видов блоков, их разделяют на:

• Конструкционные (небольшое количество мелких пор),

• теплоизоляционные (много больших пор),

• конструкционно-теплоизоляционные (промежуточный между двумя разновидностей).

По популярности использования разновидностей, отличие газосиликатные блоки и пеноблоки не имеют. В обоих типах широко используется в строительстве как раз промежуточный вариант, объединивший в себе способность удерживать несущую конструкцию и хорошо сохранять тепло. Отличие пеноблоки и газосиликатные блоки не имеют и в плане маркировки изделий. На маркировке обязательно Должны находится сведения о водопоглощение, морозостойкости, прочности и плотности.

Отличие пеноблоки и газосиликатные блоки не имеют и в плане маркировки изделий. На маркировке обязательно Должны находится сведения о водопоглощение, морозостойкости, прочности и плотности.

Чем отличаются пеноблоки от газосиликатных блоков в плане технологии производства? Для производства газобетона состав, приготовленный согласно рецептуре, заливают в большую емкость, где проходит процесс газообразования. Далее форму отправляют в огромный автоклав, где происходит пропарка смеси под давлением. Затвердевший материал подвергают сегментированию по определенным размерам посредством натянутой струны. При разрезаниы блоков от струны остается специфическая Шероховатость поверхности ― отличие газосиликатные блоки от пеноблока.

При изготовлении пенобетона, смешанный в бетономешалку состав, заливают в форму с ячейками. По технологии срок пребывания смеси в форме составляет 28 дней. Газосиликат или пеноблок можно отличить по идеально гладкой поверхности последнего. Гладкие стороны блока не дают возможности легкого проникновения влаги извне.

Чем отличается пеноблок от газосиликатные блоки в плане прочности? Если сравнивать два блока одинаковой прочности, то выяснится, что газоблок окажется несколько легче, что говорит о его большей пористости, при аналогичной способности выдерживать нагрузку. Пенобетон, как и все производные цемента, имеют период усадки. В период разгара строительных работ вы рискуете купит «свеженькие» блока, не прошедшие усадку, что незамедлительно скажется на качестве сооружения.

Каждый материал, пеноблок или газосиликат, имеют свои особенности. В любом случае, потребитель НЕ окажется в проигрыше, Выбрав один из них. Поскольку получив НЕ дорогой материал, сможет сэкономить на вторых конструкционных деталях. Так для несущих конструкций, будь то газосиликатные блоки или пеноблоки, можно делать облегченный фундамент, использовать меньше арматуры в перекрытиях и т. Д.

Можно до бесконечности описывать, чем отличаются газосиликатные блоки от пеноблоков. Все зависит от конкретной ситуации и от ожидаемого результата.

Статьи pp-budpostach.com.ua Все о бане

Статьи по пеноблоку,пенобетону,пенобетонным блокам

Статьи pp-budpostach.com.ua Статьи по бетону

Статьи Все о заборах

Статьи pp-budpostach.com.ua Все о крышах ( виды, материал, как лутше выбрать)

Статьи Все о Фундаменте

Статьи по газобетону ( газоблоку ), газобетонных блоков, газосиликатнных блоков

Новости, статьи, слухи, факты, разное и по чу-чуть

Статьи по кирпичу ( рядовому, лицевому,облицовочному,клинкерному, шамотному, силикатному,)

Сколько весит газоблок 600х300х200 — ПроСтройматериалы

газобетонные блоки и их технические характеристики

Ячеистый бетон – это разновидность легкого бетона искусственного происхождения. Материал используется для возведения коттеджей, бань, гаражей и утепления. Особое доверие у строителей газобетонные блоки, технические характеристики, размеры которых будут рассмотрены ниже.

В заводских условиях материал производится по технологической документации, принятой на предприятии, в соответствии с ГОСТом. Готовые блоки могут производиться с замковыми элементами, специальными карманами для захвата, технологическими не сквозными и сквозными пустотами.

Размер газобетонного блока

Типоразмер задается в соответствии с функциональным предназначением изделия:

- гладкий блок – длина – 600.00 мм, высота – 200.00 мм, ширина – 200.0/250.0/280.0/300.0/360.0/400.0/500.0 мм;

- блок для перегородок – длина – 600.00 мм, высота – 200.00 мм, ширина – 75.00/100.00/120.00/150.00 мм;

- блок для перемычек – длина – 500.00 мм, высота – 200.00 мм, ширина – 250.0/300.0/360.0/400.0 мм.

Максимально допустимая ширина любых изделий – 625.00 мм, ширина – 500.00 мм, высота – 500.00 мм. Если блоки принадлежат к первой категории, отклонения геометрических размеров не превышают 1-3 мм, для второй – 3-4 мм. По заявке потребителя могут быть произведены изделия нестандартных размеров, но с соблюдением предельных отклонений.

Теплоизоляционные блоки обладают маркой плотности Д300-Д500, конструктивно-теплоизоляционные – Д500-Д900, конструкционные – Д1000-Д1200. Для того, чтобы возвести дом с хорошей теплоизоляцией и несущей способностью, лучше брать Д500

Пример маркировки

Блок I/600х300х300/D500/В2.5/F20 ГОСТ 31360 2007

Расшифровка: блок первой категории, высотой 200.0 мм, длиной 600.0 мм, шириной 300.0 мм. Марка средней плотности Д500, класс В2.50, морозостойкость – F20.

Средняя плотность

Если рассматривать заводской газобетон, плотность, исходя из стандартных показателей, может варьироваться от 200 до 1200 кг/м³. В маркировке продукции этот параметр отмечается литерой D, то есть материал нормируется по маркам. В частном строительстве целесообразно применять Д400-Д600.

Несущей способности материала хватит, чтобы выстроить объект до трех этажей, однако, потребуется устройство специального железобетонного армопояса и этого, в принципе, не рекомендовано делать. Мастер будет вынужден использовать более плотный газобетон, с более низкой теплоизоляцией. Итог – удорожание строительства.

Зависимость физико-технических параметров от плотности рассмотрена в табличных данных:

| Характеристика | Плотность, среднее значение, кг/м³ | |

| 350 | 400 | 500 |

| Прочность, МПа | 1.00-1.50 |

Источник: https://obetone.com/steny-i-peregorodki/yacheistyj-beton/gazobetonnyje-bloki.html

Сколько весит пеноблок Вес 1 пеноблока 600 300 200

При планировании строительства домов, пристроек к дому, хозблоков и других строений из пеноблоков, появляется необходимость узнать сколько весит пеноблок? Если нет специальных измерительных при боров то узнать вес пеноблока можно следующим способом.

Важно знать и понимать, что вес пеноблока зависит в первую очередь от плотности, а плотность пеноблока в свою очередь изменяется и зависит от количества цемента, объема песка и количесва добавленной воды, на один кубический метр пенобетона.

Сколько весит пеноблок 200х300х600

Вес пеноблока равен плотности 1 кубометра пенобетона (если пренебречь его влажностью). Плотность пеноблоков принято обазначать с помощью марки D. Например марка пеноблоков D300 — говорит о том, что 1 куб пенобетона весит 300 кг, а в случае если пеноблоки марки D600 — это значит, что вес 1 куб метра пенобетона = 600 кг.

Вес пеноблока можно рассчитать по простой формуле известной со школы. Для того что бы вычислить вес пеноблока, необходимо перемножить объем и плотность, что в результате мы получим, это и будет вес пеноблока. Необходимо понимать, что тут большую роль играет влажность. По вышеприведенной формуле, мы вычисляем вес сухого пеноблока, нужно знать что пеноблоки могут поглощать влагу, что приведет к увеличению его массы, поро даже на 20%.

Связанные статьи:

Строительство гаража из пеноблоков

Как утеплить дом из пеноблоков

Теплопроводность пеноблока

Состав пеноблока

Сколько весит куб пеноблоков

Вес пеноблока можно подсчитать и другим способом, для этого вам необходимо узнать сколько весит 1 куб материала, а так же количесво пеноблоков в кубе и поделить, в итоге вы получите вес одного пеноблока.

Конечно самым простым способом узнать сколько весит пеноблок, — это узнать у производителя пеноблоков, а заодно и посмотреть сертификаты на продукцию. Современные технологии производства и влажность, может способствовать тому, что вес будет немного изменяться, по этому не переживайте если расчеты немного не совпадут.

Источник: https://betonobeton.ru/skol-ko-vesit-penoblok-ves-1-penobloka-600-300-200/

Вес и размеры газобетона

- 1 Положительные характеристики

- 2 Марки

- 3 Размеры

- 4 Вес газобетона

В последние годы строительство домов из газобетона приобрело громадную популярность. Объясняется это большим количеством преимуществ, которыми обладает материал.

Положительные характеристики

- Высокий уровень теплоизоляции. Газобетонные блоки удерживают в несколько раз больше тепла, чем кирпич. Благодаря этому в помещении долгое время сохраняется теплый воздух, что очень важно для экономии теплоресурсов.

- Экологичность. В состав газобетонных блоков входят только качественные, экологически чистые материалы: песок, известь, алюминиевая пудра и цемент. Этот строительный материал не выделяет токсических веществ, опасных для здоровья человека, и по своей экологичности уступает только дереву. Также, благодаря пористой структуре газобетонных блоков, в домах, построенных из этого материала, всегда свежий воздух и дышать очень легко.

- Устойчивость к различным биологическим организмам. Даже при очень высокой влажности, в нем не размножаются грибки, плесень и другие вредные микроорганизмы. Не требуется дополнительная обработка различными антисептиками.

- Пожаробезопасность. Материал изготовлен из минерального, природного сырья, которое не горит и не плавиться. Выдерживает воздействие огня в течение 7 часов.

- Материал легко поддается обработке. Его можно с легкостью использовать для любых дизайнерских решений.

Марки

Д300, Д400, Д500, Д600 и т. д. — это марки газобетона. Число определяет плотность блока, то есть долю смеси компонентов в количестве полученного материала. Проще говоря, чем ниже число, тем более пористым он будет. Ему присуща высокая теплоизоляция, но более низкая устойчивость к физическим воздействиям. Выбор необходимой марки определяются в зависимости от функционального назначения.

Размеры

Производители строительных материалов выпускают газобетон двух видов:

- в форме прямоугольного параллелепипеда;

- U-образной формы. Второй вид используется в основном при устройстве дверных либо оконных перемычек и т. п.

Стандартный прямоугольный газобетон имеет следующие габариты:

- длина может иметь два показателя: 600 и 625 мм;

- высота составляет 200 или 250 мм;

- ширина у газобетонных блоков варьируется в больших пределах: от 85 до 400 мм.

Здесь указаны наиболее используемые параметры. При необходимости ширина может быть увеличена или уменьшена.

Вообще, газобетон — очень легкий материал для обработки и ему можно придать любой требуемый размер и вид.

Газобетон, имеющий U-образную форму, выпускается следующих размеров:

- его высота всегда имеет размер 250 мм;

- длина бывает двух видов: 500 и 600 мм;

- ширина U-образного газобетона имеет такие же параметры, как и прямоугольный блок, предназначенный для кладки наружных стен, т. е. от 200 до 400 мм.

При выборе марки и размера, следует учитывать длину и ширину стен, а также их функциональное назначение.

Для наружных стен подходят газобетонные блоки с шириной не менее 200 мм, для внутренних работ может оказаться достаточной и ширина в 85 мм.

Вес газобетона

Вес газобетонного блока зависит от плотности, которая указана в марке. Например, марка Д600 подразумевает газобетон с плотностью 600 кг/м3. Следовательно, в 1 м3 будет 600 кг газобетонных блоков. Зная величину плотности, можно рассчитать вес одного блока. При этом необходимо знать, сколько газобетонных блоков входит в 1 м3. Например, один стандартный блок Д500, имеющий размеры 200х300х600 мм, будет весить 18 кг.

Для экономии денежных средств, при покупке всегда надо знать габариты материала и уметь правильно подсчитать его количество. Поэтому следует детально изучить все виды газобетона и их размеры.

Если сравнить вес и размеры, то для замены одного блока, установленного за один прием, потребуется больше 10 кирпичей. Это приводит к значительному уменьшению времени и затрат.

Небольшой вес влияет и на сокращение нагрузки на каркас здания и его фундамент. Крупными строительными компаниями вес газобетона необходим для расчетов затрат на транспортировку данного материала.

Для рядовых покупателей такая информация также полезна при подсчете затрат сил и времени на погрузочно-разгрузочные работы.

Источник: http://VashaStena.ru/stroitelstvo/ves-i-razmery-gazobetona/

Характеристики газобетонных блоков: размеры, вес, габариты — Все Про Бетон

Вес газоблоков зависит от размеров, плотности и количества влаги в нем. К примеру, блок D400 (600x300x250) весит в сухом состоянии около 21 кг, а во влажном состоянии вес может доходить и до 23 кг.

Стоит отметить, что блоки большей высоты более целесообразны, так как стена возводится быстрее, количество кладочного клея уходит меньше, мостиков холода также становится меньше. Но блок высотой 30 см на 50% тяжелее, чем блок 20 см.

Частые размеры газоблоков

Газобетонные блоки чаще всего делают длиной по 60 см, а по высоте от 20 до 30 см. Но разнообразие размеров блоков очень большое. Чаще всего встречаются следующие размеры: 600х200х300 мм, 600×250х250. Такие блоки имеют удобные габариты и допустимый вес, который подходит для кладки усилиями одного человека.

Если газоблок весом 20 кг поднять и поставить можно без проблем, то блок в 40 кг, без хорошей физической подготовки уже проблематично. Так что, если вы планируете свое строительство дома в одиночку, учитывайте вес блоков, иначе сорвете спину и ваш дом будет достраивать другой мужик.

Подметим еще один факт – чем плотность газобетона ниже, тем больше влаги он может впитать.

Далее мы рассмотрим четыре таблицы, в которых показаны примерные веса газоблоков различной плотности (D300, D400, D500, D600). Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Водопоглощение газобетона

В добавок к теме веса газоблоков, хотелось бы рассказать про водопоглощении блоков. Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Эта информация нужна для того, чтобы правильно оценить теплопроводность газобетона в намокшем состоянии. Плоскость мокрого газобетона плохо сохраняет тепло, но намокает всего 30 мм, что для блока толщиной 300 мм составляет всего 10%. То есть, мокрый блок толщиной 30 см будет хуже сохранять тепло примерно на 10%. А потом он просохнет и будет работать в штатном режиме.

Для тестирования, часто берут газоблоки и погружают их в ведро с водой, где они перебывают несколько суток, + ко всему еще и придавливают чем-то, дабы полностью погрузить блок со всех сторон.

Естественно, что маленькие блоки наберут очень много воды и промокнут почти насквозь. Но тут дело в том, что небольшие блоки не отражают реальное поглощение больших блоков. Ведь маленький блок быстрее наберет воду.

На наш взгляд, это абсолютно неразумные тестирования, которые в реальных условиях эксплуатации дома не будут применены.

Источник: https://eyecorrector.ru/drugoe/harakteristiki-gazobetonnyh-blokov-razmery-ves-gabarity.html

Вес блока газобетона — 3 фактора, влияющих на показатель и формула расчета

При использовании в строительстве ячеистого бетона обязательно нужно учитывать вес газобетонного блока. Наличие точной информации позволит безошибочно рассчитать нужное количество стройматериала и правильно определить прочностные возможности отстроенного здания. При расчете следует учитывать, что вес одного блока зависит от многих факторов и изначальный показатель отпускаемого заводом материала отличается от уже устоявшегося изделия.

Состав: специфика производства

Пенобетонные блоки изготавливаются на основе цемента, кварцевого мелкозернистого песка и воды, смешанных в нужных пропорциях. Метод вспенивания материала до нужного состояния проводится химическим путем -благодаря реакции на входящие в состав известь и алюминий, которые добавляются в основную массу в форме порошка, пасты или суспензии.

В связи с выделяемым водородом в растворе, образовываются воздушные поры, которые при высыхании материала увеличиваются в несколько раз. Пройдя этап предварительного схватывания, монолитная смесь проходит процесс нарезки на блоки, которым придаются нужные параметры веса, длины и толщины.

После этого стройматериалу придается необходимая для эксплуатации прочность, которая осуществляется двумя способами:

Автоклавный метод широко используется для изготовления материала данного типа.

- Автоклавным. Пресс деталей под давлением при температуре 190 градусов.

- Сушильным. Элементы помещаются в сушильную камеру с возможностями электроподогрева.

Маркировка: характеристика материала

Газобетонные блоки делятся на виды по отношению к назначению, а именно:

Стены постройки обычно возводятся из материала, относящегося к конструкционному типу.

- Конструкционные. Марки D1000—1200.Имеют крупные поры, до 35—55%. Как самый прочный материал, используется для возведения несущих элементов.

- Конструкционно-теплоизоляционные. Газобетон D500—900. Объем воздушных сфер 60—70%. Для монтажа несущих элементов одноэтажного помещения, перегородочных конструкций и в качестве утеплителя.

- Теплоизоляционные. Марки D300—400, воздушные образования — более 70%. Материал хрупкий и используется для заделки проемов. Возможен отстрой малогабаритных помещений, таких как гараж, сельскохозяйственная постройка для животных.

Удельный вес газобетона зависит от заполнителя. В связи с этим газобетон бывает:

Материал, содержащий в себе керамзит, относится к легкому типу.

- Особо легкий. Воздушная структура материла, вес одного кубометра не выше, чем полтонны.

- Легкий. Наполнитель — ракушечник или керамзит. Масса одного кубичного метра варьируется от 500 к 1800 кг.

- Тяжелый. В роли наполнителя выступает гравий или щебенка. Вес и фракционность компонентов составляют массу материала, как правило, 2 тонны и больше.

- Особо тяжелый. В состав входят крупные наполнители, от которых и будет зависеть весовой параметр кубометра.

Существенным недостатком материала считается низкий коэффициент на параметры прочности и изгиба к растяжению.

Объемный объект требует обязательного армирования.

От чего зависит масса?

Чем больше пор в материале, тем меньше его масса.

Вес газобетона зависит от процента наличия воздушных пор в структуре материала и типа наполнителя. Объемы материала высчитываются не поштучно, а в кубе. Размер пенобетонного блока бывает разным, главный параметр — равность ширины, длины и высоты к одной единице. Вес одной детали зависит от показателей:

- размера;

- влажности;

- плотности.

Размер детали

Существует два типа газобетонных блоков:

- прямоугольный;

- U-образный, для перемычек.

Прямоугольные блоки обладают определенными параметрами.

Классические ячеистые элементы имеют такие размерные параметры:

- 600 или 625 мм в длину;

- высота 200—250;

- ширина 85—400 мм, этот показатель может изменяться.

Распространенные размеры U-образных деталей:

- 250 мм высота;

- 500—600 длина;

- 200—400 мм ширина.

Параметры блока данной формы несколько отличаются от классического.

При выборе газобетона для строительства учитываются размеры помещения, квадратные метры. Еще один обязательный момент — точный поштучный расчет блоков, сколько штук нужно для отстроя кладки. Выбор материала зависит и от целевого применения, например, для сооружения бетонной стены применяется деталь с шириной от 200 мм, в случае внутренних работ — от 85.

Чтобы высчитать, сколько блоков в одном кубе, нужно применить формулу, которая включает параметры одной детали. Например, размеры блока 300*250*625, чтобы узнать объемный коэффициент одного элемента, нужно все величины перевести в метры, тогда получится 0,3*0,25*0,6 = 0,04 м3.

После этого 1 куб газобетона делится на объем 1 пеноблока, 1:0,04 = 21, это и есть количество блоков в 1 м3.

Влажность

Прямо влияет на показатель веса материала. Чем больше влаги содержит газобетон, тем больше он будет весить. Автоклавный ячеистый бетон выдерживается в горячем пару в режиме высокого давления, поэтому блок, изготовленный таким способом, будет содержать до 35% влаги. Допустимая влажность отпускного материала 20—25%, вес такого газобетона в 2 раза больше, чем сухого. Эксплуатационные параметры влажности — 5%.

На данный показатель влияет и наличие влаги в готовом материале.

Плотность

Марка, обозначенная на блоке — прямой показатель плотностных качеств пенобетона, который дает информацию о том, сколько задействовано бетонного раствора при процессе вспенивания в 1м3 пористого материала.

К примеру, изначально примененное сырье для изготовления D300 имеет вес в 300 кг, для марки D600—600. Немаловажный фактор при расчете — в низшей категории ячеистого бетона, например, в D400, процент воздушных полушарий больше чем в материале, имеющем более высокую маркировку, такую как D500.

Поэтому чем ниже марка блока, тем меньше его вес, плотностные особенности и показатели прочности и теплопроводности.

Данную харакеристику материала несложно определить, зная его марочную плотность.

Точный расчет

Узнать вес блока можно с помощью геометрической формулы, параметры которой зависят от габаритов материала и плотности, а именно m= V умножить на р, где:

- m — весовой показатель;

- V — объем;

- p — плотность.

Для правильной организации привоза материала на стройплощадку, а именно выбора транспортного средства, необходимо знать вес блоков, содержащихся в поддоне, чтобы не возникло перегруза транспортера. Определить массовый показатель одного паллета просто, нужно количество элементов умножить на вес одного пеноблока.

Источник: https://ZnayBeton.ru/proizvodstvo/raschety/ves-gazobetona.html

Как рассчитать вес газосиликатного блока

11.06.2018

Газосиликатные блоки – строительный материал, который изготавливается из бетона, относящегося к категории «ячеистых». То есть, вес газосиликатного блока несравнимо низок, если сравнивать с блоками из стандартного бетонного раствора. Но чтобы точно сказать, каков вес изделия, надо знать размеры блока и плотность используемого материала, соответственно газосиликата.

Стандартные размеры газосиликатных блоков

Производители сегодня предлагают достаточно широкий модельный ряд газосиликатных блоков, потому что этот строительный материал используют и для возведения несущих стен, и для сооружения перегородок. В первом случае требуются блоки больших размеров с высокой несущей способностью, во втором камни с небольшими габаритами, потому что они практически не нагружаются.

Но необходимо отметить, что по длине все блоки являются одинаковыми. Здесь параметр равен – 600 или 625 мм. Этот стандартизированный подход к производству позволяет провести точный расчет требуемого материала по длине сооружаемой постройки.

Что касается толщины (ширины) блока, то здесь также две позиции: 200 и 250 мм. Обычно первые применяют для возведения перегородок, вторые используют под несущие стены.

Хотя разница незначительна, что дает возможность камни шириною 200 мм устанавливать под несущие стены одноэтажных строений.

А вот высота газосиликатных блоков – это достаточно широкая модельная линейка. Но здесь необходимо обозначить, что она не соответствует всем размерным габаритам, касающихся толщины изделия. Соотношение такое:

- при ширине камня в 200 мм, его высота может быть 150, 200, 250, 300 и 400 мм;

- при ширине в 250 мм, высота составляет 100, 150, 250, 300, 375, 400 и 500 мм.

Один из стандартных размеров

Плотность газосиликата

Чтобы определить, сколько весит газосиликатный блок, необходим объем изделия и плотность исходного материала. Объем подсчитать несложно, зная размеры камня, то есть перемножаются между собой высота, толщина и длина изделия. Касаемо плотности газосиликатного бетона.

Все зависит, из каких компонентов изготавливается сам раствор. В стандартную рецептуру входят: цемент, песок, газообразующий материал и вода. Цемент можно заменить известью, песок золой или другими схожими материалами. В качестве газообразующего вещества чаще всего используют алюминиевую пудру.

В процессе смешивания компонентов происходит химическая реакция, результатом которой становится выделения большого количества водорода. Он внутри образует поры, облегчая тем самым структуру газосиликатных блоков. При этом увеличиваются теплоизоляционные качестве изделия, но уменьшаются его несущие способности, соответственно и прочность.

Теперь о плотности. Обозначается она буквой «D» и цифровым значением, к примеру, D500. О чем говорит число. Это количество самого газосиликатного раствора в одном его кубе. То есть, в 1 м³ находится 500 кг бетона. Остальное место занимает поры, наполненные водородом. И чем выше плотность, тем тяжелее газосиликатные блоки.

- Обычно блочные изделия из газосиликата с плотностью D600-700 используют для строительства домов не выше пяти этажей. Эти камни относятся к категории несущих материалов.

- Блоки плотностью D500 можно применять в качестве несущих, если из них возводятся дома не выше двух этажей. Или в качестве перегородок в многоэтажных зданиях.

- Материал плотностью D400 – так называемый теплоизоляционный вариант. Относится к классу прочности на сжатие В2,5. Используют блоки только в перегородках или в качестве теплоизоляционных материалов.

- Плотность D350 – материал, который применяется в строительство только как утеплитель.

Толщина стены из газосиликата в зависимости от плотности

Необходимо добавить, что плотность блоков из газосиликата во многом зависит от того, по какой технологии они были изготовлены. Есть два варианта:

- Ручной, который используется при кустарном производстве. То есть, производится смешивание компонентов бетонного раствора, последний закладывается в формы, где остается до полного затвердевания. После чего блоки сушат несколько дней.

- Автоклавный. Здесь все те же позиции, только добавляется еще одна операция – обработка паром (+200С) под давлением. Ее и проводят в автоклаве – специальная емкость, куда закладываются формы с газосиликатным раствором, здесь же и происходит обработка паром. Внутри автоклава выдерживается повышенное давление (8-12 атм.), которое придает блокам повышенную прочность и плотность.

Примеры расчета веса

И несколько примеров, как рассчитать вес газосиликатных блоков.

Размер: 600х200х400 мм. Объем блока составляет с переводом в метры: 0,6х0,2х0,4=0,048 м³. При плотности – D500 этот камень будит весить: 0,048х500=24 кг. Если снизить плотность до D350, то вес будет таким: 0,048х350=16,8 кг.

Размер: 600х250х500 мм. Его объем будет составлять: 0,6х0,25х0,5=0,075 м³. При плотности D600, такой камень будет весить: 0,075х600=45 кг.

Другие технические характеристики

Как и все блочные строительные материалы, газосиликатные блоки обладают несколькими техническими характеристиками, которые обязательно учитывают в строительстве зданий и сооружений. Вот они в таблице ниже.

| Характеристика | Водопоглащение, % к общему весу | Морозоустойчивость, количество циклов | Паропроницаемость, мг/м² ч Па | Теплопроводность, Вт/м К | Прочность на сжатие, МПа | Звукоизоляция стены толщиною 30 см, дБ | Термостойкость, С |

| Показатели | 20 | 15-100 | 0,14 | 0,1-0,28 | 1,5-10 | 30-47 | +400 |

Преимущества и недостатки

Из таблицы видно, то блоки данного типа обладают неплохой теплопроводностью, то есть, не самой высокой, если говорить о других блочных материалах. И это большой плюс в строительстве теплого дома. Небольшая плотность при неплохих прочностных характеристиках дает возможность сооружать под дома из газосиликатных блоков фундаменты небольших размеров, что влияет на снижении стоимость всего сооружения.

К плюсам добавим простоту монтажного процесса и легкость обработки. Такой материал легко режется, в нем несложно просверлить отверстия.

Касаемо отрицательных характеристик, то в первую очередь необходимо отметить, что материал данного типа является обладателем высокого влагопоглощения. Поэтому дома из силиката обязательно подвергают защитным мероприятием, связанным с нанесением защитных слоев на стены. Это может быть штукатурка, облицовка кирпичом, клинкером или другими схожими материалами, или установка вентилируемого фасада.

К минусам относится и низкая термостойкость, обозначенная максимальным показателем +400С. То есть, если по каким-то причинам температура выросла более данного значения, блоки просто начнут растрескиваться, разваливаться, снижая свою несущую способность, что приведет к разрушению здания.

Оштукатуривание стен из газосиликатных блоков

Принципиальные моменты оштукатуривания блоков из газосиликата

Есть некоторые требования, которые надо учесть, выполняя оштукатуривание.

- Материал выходит из производства с влажностью 30%. Это достаточно высокий показатель, который может повлиять на качественное состояние блоков, если их сразу начнут использовать в реализации проекта. Они растрескаются в течение года. Поэтому наносить штукатурку нужно через 1,5 года после окончания строительства коробки. Если такой возможности нет, то штукатурить начинают изнутри помещений, чтобы влага, находящаяся внутри блоков, могла постепенно испариться.

- Идеальный вариант – штукатурка изнутри, вентилируемый фасад снаружи. Это даст возможность оттока испарения от стен.

- Не стоит в качестве утеплителя снаружи использовать материалы гигроскопичные, даже если их закрыть гидроизоляционными мембранами. Состояние термоса для газосиликата губительно.

Как рассчитать вес газосиликатного блока Ссылка на основную публикацию

Источник: https://viascio.ru/materialy/stroitelnye-bloki/ves-gazosilikatnogo-bloka

Вес газобетона

Газобетон — отличный материал для малоэтажного строительства! Прочный дом возводится быстро и очень просто. Во многом благодаря тому, что средний газоблок значительно превосходит по габаритам стандартный кирпич!

Проектировщику необходимо знать, сколько весит газобетонный блок. Это позволит:

- правильно рассчитать нагрузку на фундамент;

- предусмотреть использование опорной арматуры;

- выяснить общее количество газобетона, необходимого для постройки дома.

Важно! Вес конкретного блока зависит от его габаритов и плотности материала. Здесь «работает» очень простая формула. Если маркировка газобетона Д600, значит, его плотность 600 кг/ м³, то есть один кубический метр весит 600 кг.

Сколько весит газобетонный блок заданного размера

Чтобы высчитать вес одного блока, необходимо знать его марку и линейные размеры. Самый распространенный вариант для возведения зданий: газоблок 600×300×200, весит он при плотности 500 кг/м³ 18 кг. При плотности 700 кг/м³, вес увеличивается до 25 кг.

Обратите внимание! Чтобы узнать вес отдельного газоблока, необходимо перемножить его размеры (высоту, длину, ширину) и умножить на плотность. Но эта формула справедлива только для блоков прямоугольной формы.

Иногда в строительстве применяют более крупные блоки. 1 газоблок 600×400×300 весит при плотности 500 кг/м³ 36 кг. Работать с такими «кирпичиками» без привлечения специальной техники сложнее. Вес газоблока 600×300×300 той же марки — 27 кг. В таблице приведены самые распространенные виды газобетонных блоков и их основные характеристики:

| Размеры газобетонного блока (ДШВ), мм | Плотность, кг/м³ | Вес одного блока, кг | Количество блоков в поддоне, шт. |

| 600×300×100 | 600 | 10.7 | 64 |

| 600×300×200 | 600 | 21,4 | 32 |

| 600×300×300 | 600 | 32,1 | 24 |

| 600×300×400 | 600 | 42.8 | 16 |

! Иногда строителям удобно знать, сколько блоков умещается на поддоне. Эта цифра также плавающая, зависит от габаритов отдельного «кирпича». Поддон с газоблоками может вмещать от 16 до 64 блоков в зависимости от их размеров. Чтобы узнать эту цифру, нужно разделить 1 на объем одного блока, выраженный в кубических метрах.

Сколько весит куб газоблока

Строителей интересует и вопрос, сколько кубических метров вмещает поддон и каков вес кубометра заданной марки. 1 куб стандартных блоков 600×300×200 Д600 весит 600 кг, при этом в поддон вмещается 1,15 кубометра (то есть общий вес паллеты 685 кг). В целом, чем больше габариты одного газоблока и выше его плотность, тем больше вес одного блока и общий вес «упаковки».

Важно! Чтобы узнать вес одного газоблока, не обязательно прибегать к сложным формулам. Все параметры подсчитаны и занесены в специальные таблицы. В них есть информация по:

- количеству блоков в поддоне,

- габаритам одного блока,

- весу,

- морозостойкости,

- теплопроводности,

- индексу шумоизоляции и т.д.

Получить полную информацию о выбранной марке не составит труда!

Сегодня таким материалом, как газобетон, заинтересовались в различных странах.

У нас делают заказы подрядчики и частные лица из Казахстана, Узбекистана, Киргизии, различных регионов России.

Если Вы захотите изготавливать газоблок самостоятельно, Вам может пригодиться линия по производству газобетонных блоков, которые поставляет «под ключ» завод «АлтайСтройМаш». Ознакомиться с полным спектром выпускаемой продукции можно на нашем сайте!

Источник: https://asm.ru/stati/skolko-vesit-gazoblok-informaciya-dlya-stroitelej/

Сколько весят газобетонные блоки: масса и плотность

Вес газоблоков зависит от размеров, плотности и количества влаги в нем. К примеру, блок D400 (600x300x250) весит в сухом состоянии около 21 кг, а во влажном состоянии вес может доходить и до 23 кг.

Стоит отметить, что блоки большей высоты более целесообразны, так как стена возводится быстрее, количество кладочного клея уходит меньше, мостиков холода также становится меньше. Но блок высотой 30 см на 50% тяжелее, чем блок 20 см.

Как узнать вес газоблока (газобетонного блока, газобетона) — сколько весит куб (1 м3)

Газобетонные блоки изготавливаются из песка, извести, портландцемента и алюминиевой пасты, которая стимулирует газообразование. Применяется материал для строительства малоэтажных зданий высотой до 15 м. Газоблок отличается долговечностью, морозостойкостью и обладает теплоизоляционными свойствами.

От чего зависит масса

Опытные проектировщики предпочитают рассчитывать вес газобетонных блоков еще на этапе создания проекта. Это обусловлено тем, что данная характеристика позволяет узнать и грамотно распределить нагрузку на фундамент здания.

Предварительные вычисления показателей помогают предотвратить перекашивание или проседание стен. К тому же если знать размеры и вес блоков, можно рассчитать затраты на материалы и их транспортировку.

Вес газобетона зависит от размера, состава раствора, влажности и плотности.

Расчет массы

Для расчета массы блока установленного размера применяют следующую формулу: M=VP, где V — это объем в м³, а P — показатель плотности в кг/м³. Размеры готового продукта можно узнать на упаковке. Наиболее популярными считаются изделия с размером 600х300х200 мм, поэтому для наглядного примера можно взять эти значения.

Чтобы узнать, сколько весит газоблок, нужно определить плотность кубического метра материала. Производители размещают значение в маркировке после буквы D. Для примера следует взять продукт со значением 800 кг/м³. Для вычисления массы 1 изделия применяют формулу: 800*0,036= 28,8 кг.

Чтобы проверить правильность расчетов, можно высчитать количество блоков в 1 м³. Делается это следующим образом: 1/0,036=27,78 шт. Затем умножают количество на массу: 27,78*28,8=800,06 кг/м³. Если значение совпадает с маркировкой, расчет сделан без ошибок.

Сколько весит блок заданного размера

Как уже писалось выше, вес бетонного блока зависит от его плотности и размеров. Чтобы рассчитать вес 1 изделия, необходимо показатель плотности (марку) материала разделить на количество штук в 1 куб. м.

Для примера, 1 блок с габаритами 600х250х100 мм при плотности 500 кг/м³ будет иметь массу 9,8 кг. Газоблок вес 1 шт. при показателе 600 кг/м³ составит уже 11,7 кг. Для закладки фундамента и возведения наружных стен зданий часто используют крупные изделия с линейным размером 600×400×300 мм. Масса единицы продукции марки Д500 составляет 36 кг. При изменении размеров до 600х400х250 мм блок станет легче на 3 кг.

Вес поддона с блоками

Газобетонные изделия бывают стеновыми и перегородочными. Основные отличия состоят в размере и массе. В качестве эталона выступает блок габаритами 600х300х200 мм. По ГОСТу, длина бетонных «кирпичей» не может превышать 60 см. Поэтому если встречается продукция с размером 625х250х100 мм, следует внимательно изучить состав и характеристики. Есть вероятность, что производитель предлагает газосиликатный материал, который отличается по весу и составу.

Сколько весит куб газосиликата и определение реальной плотности

Газосиликатные блоки являются разновидностью газобетонных изделий, которые обладают повышенными теплоизоляционными свойствами. Газосиликат производят из бетона, извести и алюминиевой пудры. Пеноблоки марки Д600-Д700 применяются для возведения несущих стен зданий, высотой до 5 этажей. Из марки Д500 строят двухэтажные дома или перегородки в многоэтажках. Блоки с плотностью Д400 и Д350 используют в качестве утеплителя или для создания внутренних перегородок.

По весу газосиликат будет тяжелее газобетона. Это объясняется тем, что влагопоглощение материала на 10-15% больше, поэтому и масса свежеизготовленного блока будет выше. При расчете нужно учитывать плотность изделий, размер и процент водопоглощения.

Расчет количества материала в 1м 3

Как уже писалось выше, расчет массы 1 куб. м материала зависит от маркировки продукта. Показатель несет в себе информацию о том, сколько материала находится в 1 м³. Так для марки Д600 вес 1 м³ газобетона составит 600 кг. Размеры блоков на вес не влияют. От них зависит количество единиц продукции. Например, при маркировке Д500, количество блоков в 1 м3 с размерами 600х300х250 мм равно 14 шт., а 600х400х250 — 11 шт.

Размеры и вес

При покупке готовой продукции внимательно осматривайте упаковку, так как производители указывают размеры и вес 1 блока. Если изделия производились в домашних условиях, то расчет массы производится по стандартной формуле с учетом плотности, размера и состава изделий.

Источник: https://1beton.info/vidy/gazobeton/ves-gazobloka

Газосиликатные блоки: размеры, ширина, вес — Бетон Строй

Вес газоблоков зависит от размеров, плотности и количества влаги в нем. К примеру, блок D400 (600x300x250) весит в сухом состоянии около 21 кг, а во влажном состоянии вес может доходить и до 23 кг.

Стоит отметить, что блоки большей высоты более целесообразны, так как стена возводится быстрее, количество кладочного клея уходит меньше, мостиков холода также становится меньше. Но блок высотой 30 см на 50% тяжелее, чем блок 20 см.

Вся информация о параметрах газосиликатных блоков

Блоки, выполненные из ячеистого бетона, являются разновидностью стенового материала. Они отличаются минимальной массой, упрощают возведение стен, обеспечивают хорошую теплоизоляцию помещений. Газосиликатные блоки размеры которых установлены нормами ГОСТа, используются для возведения подсобных объектов и жилых домов.

Достоинства и недостатки

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Разновидность газосиликата

По назначению блоки условно разделяют на несколько видов:

- Стеновые. Камень используется для выкладывания наружных стен.

- Перегородочные. Кирпич применяется для монтирования стен внутри объекта.

?

Газосиликатные блоки условных групп различаются габаритами. С технической позиции для монтирования перегородок в помещении выгодно использовать изделия меньших размеров. Ведь это ещё и экономия финансовых вложений.

По форме газосиликатные блоки производят следующих видов:

- прямоугольные, используются для выкладывания несущих стен;

- пазогребневые – с двух сторон выполнены два выступа, при соединении между блоками не образовывается мостик холода;

- U-образные, применяются для выполнения армирующего пояса в верхней части стен и возведения перемычки.

К тому же производители выпускают блоки произвольной формы, со специальными ручками для захвата.

Размеры блоков

Размеры газосиликатных блоков установлены согласно, стандартам. Для строительства дома и других объектов производят изделия следующих габаритов:

- Ширина стенового камня: 200, 250, 300, 350, 375, 400, 500 миллиметров, перегородочного – 100-150 миллиметров.

- Длина – 600, 625 миллиметров.

- Высота газосиликата: 200, 250, 300 мм.

Согласно ГОСТ допускаются отклонения размеров готовых изделий. Они различаются по 1 и 2 категории. При выборе продукции стоит обращать внимание на габариты, вес и плотность. От этих показателей зависит сложность кладки, прочность и теплосохраняющие свойства. Благодаря разным размерам каждый покупатель может выбрать подходящий вариант.

Вес блоков

Газосиликатные блоки размером 600х300х200 мм отличаются плотностью. Для возведения строительных объектов используют марки D500, D600, D700, а D300, D400 – для утепления. Вес газосиликатного блока 600х300х200 прямо пропорционально зависит от плотности. В таблице приведены показатели для материала маркировки D500 в зависимости от разных габаритов.

| Размеры блока (длинна х толщина х высота), мм | Количество блоков на поддоне, штук | Вес 1 газосиликатного блока марки D500, кг |

| 600х200х150 | 100 | 11,7 |

| 600х200х250 | 60 | 19,5 |

| 6600х200х300 | 50 | 23,4 |

| 600х200х400 | 30 | 31,2 |

| 600х250х100 | 120 | 9,8 |

| 600х250х150 | 80 | 14,6 |

| 600х250х250 | 48 | 24,4 |

| 600х250х300 | 40 | 29,3 |

| 600х250х375 | 32 | 36,5 |

| 600х250х400 | 24 | 39 |

| 600250х500 | 24 | 48,7 |

На вес газосиликата влияет влажность воздуха. В сырую погоду удельный вес газосиликатных блоков увеличивается, один из недостатков материала – сильно впитывает влагу. Для строительства объекта расчёт веса ведётся в 1 кубическом метре.

Другие параметры

На рынке строительных материалов представлен большой выбор газосиликатных кирпичей. Популярностью пользуется продукция из ячеистого бетона «Забудова» страна производитель Республика Беларусь, «Бонолит» производитель Россия.

При выборе газосиликатного камня следует учитывать прочность. Наиболее востребован материал с показателем прочности: B 1,5, B 2,5, B 3,5. Например, для строительства несущих конструкций пяти этажного дома используются блоки В 3,5, выдерживающие нагрузку 600 килограмм на кубический метр.

Морозоустойчивость — немаловажный показатель для строительного камня. Перепады температур приводят к изнашиванию материала. Необходимо учитывать климатическую зону, в которой будет производиться строительство объекта.

?

В таблице приведены технические характеристики газосиликата «Забудова».

| Марка газосиликатных блоков | Класс бетона по прочности на сжатие | Удельная теплоёмкость, кДж/кгоС | Марка по морозостойкости | Коэффициент теплопроводности, Вт/моС |

| D350 | B 1,0 | 0,84 | F 25 | 0,09 |

| D400 | B 1,0-1,5 | 0,84 | F 25 | 0,1 |

| D450 | B 1,5 | 0,84 | F 35 | 0,11 |

| D500 | B 2,0-2,5 | 0,84 | F 35 | 0,12 |

| D600 | B 2,5-3,5 | 0,84 | F 35 | 0,14 |

| D700 | B 3,5 | 0,84 | F 50 | 0,18 |

Газосиликатные блоки являются востребованным материалом на строительных площадках. Популярность вызвана высокими эксплуатационными характеристиками.

Источник: https://betonov.com/vidy-betona/gazosilikat/gazosilikatnye-bloki-razmery.html

Сколько весит газоблок 600х300х200

|Расчет|Вес газоблока

Дата: 27 декабря 2018

6638

Коментариев: 0

Технологии возведения зданий различной этажности и назначения совершенствуются год от года. Происходит это благодаря появлению новых видов строительных материалов, позволяющих значительно сократить сроки работ.

На смену традиционному кирпичу приходит продукция нового поколения – газоблок и пеноблок. Не уступая по прочности прежним материалам, они значительно превышают их по техническим характеристикам: влагостойкости, жаропрочности, экологичности, массе.

Эти свойства привели к повышению спроса на газобетонные блоки при строительстве частных и промышленных сооружений.

Задавшись вопросом, почему продукция из ячеистого бетона приобрела такую широкую популярность, легко найти ответ, если сравнить вес газоблока с аналогичными материалами из обычного бетона. Легкость, простота обработки, строгие геометрические размеры, уменьшение материальных затрат на приобретение заставляют застройщиков отдать предпочтение газоблочным изделиям.

Газосиликатные блоки, если брать отдельно 1 штуку, довольно приличного веса (особенно если имеют высокую плотность)

Положительные свойства газобетонных элементов

Современные технологии производства ячеистых бетонов вывели их на лидирующие позиции в рейтинге материалов, применяемых для строительства. Это довольно легко объяснить.

Например, при изготовлении газонаполненных элементов используется автоклав, в котором продукция выдерживается на протяжении определенного времени под высоким давлением.

Пройдя такую обработку, газоблок приобретает повышенную прочность, автоматически дающую преимущество перед изделиями аналогичного характера. Это не единственное достоинство газоблоков. Существуют и другие. К ним можно отнести:

- повышенные теплоизоляционные свойства. Из-за большого количества полостей (около 60-80%), равномерно распределенных по всему объему, температурный режим в зданиях из газоблоков всегда сохраняется комфортным. Летом в таких домах ощущается ненавязчивая прохлада, а зимой отпадает необходимость дополнительного обогрева;

- хорошую звукоизоляцию. В помещениях из газоблоков уровень шума снижается более чем в два раза;

- огнеустойчивость. В результате испытаний газонаполненным материалам присваивается первая или вторая степень огнестойкости;

- морозостойкость. Изделия из вспененных композитов выдерживают более ста циклов замерзания с последующим оттаиванием, без изменений своей структуры;

- экологичность. Поскольку при изготовлении используется исключительно природное сырье (портландцемент, мелкофракционный песок, известь, алюминиевая паста или пудра, вода), то жилье, построенное из газоблоков, безвредно для проживающих людей;

Вес газосиликатных блоков зависит от его плотности и влажности окружающей среды

- невозможность образования колоний микроорганизмов, приводящих к постепенному разрушению зданий. Даже без дополнительной обработки антисептическими растворами материал не поддается гниению и образованию плесени;

- небольшой вес, что значительно облегчает строительные мероприятия;

- отличная обрабатываемость. Блоки из газобетона поддаются обработке любым инструментом. При этом они не крошатся, что позволяет без труда придать необходимую форму.

Недостатки

Все мы прекрасно понимаем, что идеальных вещей не существует. Поэтому стоит отметить и некоторые недостатки изделий из вспененного бетона. Они чувствительны к ударным нагрузкам, плохо поддаются изгибу. Стены, возведенные из газонаполненных элементов, нуждаются в дополнительной гидроизоляции, предохраняющей от повышенной влажности.

Как правильно определить вес блока

На начальной стадии строительства, после утверждения проекта проводятся расчеты количества необходимого материала. Чтобы не допустить ошибки, нужно знать, сколько весит каждая единица газонаполненного модуля.

Расчеты можно произвести самостоятельно, используя специальные формулы. Можно облегчить задачу, воспользовавшись сертификатами, которые прилагают предприятия-изготовители к своей продукции.

В них, как правило, указана плотность куба газоблока, согласно которой, зная геометрические размеры, вычисляется вес, например:

- При плотности 400 килограмм на кубический метр, вес газоблока 600х300х200 составляет 18 килограмм.

- При плотности 500, вес аналогичного по геометрии блока увеличивается до 23-х килограмм.

- Повышение плотности до 600, соответственно, влечет изменение веса изделия размером 600х300х200 до 28-ми кг.

Параметры (размер, вес, объем, количество) газобетонных блоков D400

Имея элементарные навыки пользования калькулятором, вы самостоятельно сможете рассчитать, отличающийся по геометрическим размерам вес газоблока 600х300х250, 600х300х100 и других типоразмеров. Для этого определите объем элемента, перемножив длину, ширину и высоту. Затем, умножив полученное значение на задекларированную плотность, вы получите расчетный вес.

Сопоставьте полученное значение с величиной, указанной в сопроводительной документации, чтобы не попасть в ловушку недобросовестных производителей. Имеются сведения о том, что некоторые предприятия в погоне за прибылью используют в качестве наполнителей отходы промышленного производства, ухудшающие качество выпускаемой продукции. Это обязательно обнаружится при проверке веса.

Заключение

Ознакомившись с материалом статьи, вы сможете без услуг специализированных лабораторий определить качество приобретаемой продукции, чтобы построить надежное и прочное здание из газоблоков, которое прослужит вам долгие годы.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Источник: https://pobetony.ru/raschet/skolko-vesit-gazoblok-600x300x200/

Вес газобетонных блоков

Когда проектируется дом или сооружение другого назначения, важно точно рассчитывать вес его конструкции — это необходимо для определения оптимального типа фундамента для конкретных условий строительства. Далеко не последнее место на массу оказывает количество и плотность материала, используемого для строительства стен.

Дальше пойдет речь о том, какой вес газобетонного блока и как его можно рассчитать на примере блоков 200х300х600.

Какие факторы влияют на показатели веса?

Их два: плотность и размеры.

Рассчитываем массу блоков из газобетона

Как уже говорилось, приведем расчет на конкретном примере газоблока 200х300х600.

Для исчислений используется формула: масса (кг) = объем газоблока (м3) х показатель плотности (кг/м3).

Давайте проведем расчет:

- Для начала нужно узнать объем блоков, из которых будет строиться дом. Для этого длина, высота и ширина переводятся в метры и перемножаются друг на друга: 200*300*600 = 0,2*0,3*0,6=0,036 м3.

- Теперь нужно посмотреть, на сколько был уплотнен материал. Как уже говорилось ранее, значение плотности указано в маркировке после буквы D. Для примера возьмем 600.

- Проводим расчет: 0,036*600=21,6 кг.

Рассчитывая нагрузку, которую будет оказывать дом на фундамент, стоит учитывать возможность использования блоков с разными размерами и прочностью — масса их 1 м3 кубического совершенно разная.

Делая расчет по аналогичному принципу можно рассчитать, что изделие с размерами 200х200х500 и плотностью 500 (0,2*0,2*0,5=0,02*500) будет весить ровно 10 кг.

Теперь вы узнали, какой точный вес может иметь газоблок с самыми распространенными габаритами и как можно провести расчеты для материала с другими характеристиками. Смело рассчитывайте, сколько будет весить дом, и проводите расчеты несущей способности фундамента.

Источник: https://KameDom.ru/gazobeton/ves-bloka.html

Газобетонные блоки: размеры и вес — информация на сайте Кирпич.ру

Размеры газобетонных блоков в сочетании с их весом — одно из главных преимуществ этого современного строительного материала. Это легкий поризованный материал большого формата, из которого быстро строятся малоэтажные здания, возводятся перегородки и утепляются дома.

Что такое газобетон?

Это строительный материал темно-серого цвета с высоким содержанием цемента в составе. Основу смеси для изготовления газобетонных блоков составляют вода с цементом (50–60%), куда добавляется известь, песок и порообразователь алюминий.

При смешивании алюминиевой пудры, извести и воды происходит реакция с выделением водорода. Водород оставляет в в матерале множество мелких незакрытых пор, которые быстро замещаются воздухом. Цементный раствор при нагревании в автоклавной печи обеспечивает прочность блоков.

Плотная структура делает материал морозоустойчивым и влагостойким.

Основные размеры

Газобетон выпускается в промышленных условиях на высокоточном оборудовании, поэтому его геометрия всегда точна. Перегородочные блоки из этого материала могут иметь толщину 50–175 мм при длине 600–625 мм и ширине 200–400 мм. Стандартные стеновые блоки для возведения наружных стен зданий при той же длине имеют ширину 200–300 мм и толщину 200–500 мм.

Газоблоки для возведения стен могут иметь гладкие боковые грани, пазы и гребни на боковых поверхностях для безклеевой стыковки и даже ручки для удобного захвата. Перегородочные блоки зачастую не имеют пазогребневой системы монтажа из-за небольшой площади боковых граней. Для монтажа монолитных поясов и перемычек выпускают U-образные блоки с наружными параметрами, соответствующими стандартным стеновым блокам, но с высотой не более 200 мм.

Газобетон легко режется, поэтому производители не выпускают фасонные детали для оформления скругленных стен, карнизов и прочих архитектурных конструкций сложной формы.

Вес газобетона

Вес отдельного блока зависит от его размеров и марки плотности. Чем выше марка, тем меньше пор в газобетоне, больше плотность и тяжелее блоки. Например, блок размером 60×30×20 см марки D600 весит 21,6 кг, а блок того же размера, но марки D400 — 14,4 кг.

Чтобы рассчитать массу отдельного блока, необходимо перемножить его габариты в метрах и плотность: 0,6*0,3*0,2*600= 21,6 кг. Это примерно в 20 раз меньше веса кирпича того же объема, а стоимость газобетонных блоков в 1,5–2 раза ниже, чем стоимость кирпича той же кубатуры.

Кроме того, при использовании газоблоков экономится время строительства и стоимость услуг каменщиков, сокращаются транспортные расходы и время погрузки-разгрузки.

Выбирая более тяжелый и плотный газобетон, вы получаете большую прочность строения и вместе с ней более высокую теплопроводность и более низкую паропроницаемость материала.

Блоки марки D200–D500 используют как утепляющий материал, в строительстве применяют газобетон плотностью D500–D600.

Газобетонные блоки D800 и выше подходят для строительства домов выше 2 этажей, однако такие строения требуют дополнительного утепления из-за высокой теплопроводности низкопористого бетона. Для сравнения: в газобетоне марки D200 около 95% пор, а в блоках D600 их не больше 80%.

Выбрать и купить газобетонные блоки «Термокуб», Aerostone, Drauber, Hebel, ЕЗСМ, КСЗ, ЛКСИ и других проверенных производителей вы можете в интернет-магазине «Кирпич.ру». Большой выбор размеров перегородочных и стеновых блоков позволяет подобрать материал для реализации любого архитектурного проекта.

Источник: https://www.Kirpich.ru/article/gazobetonnye-bloki-razmery-i-ves/

Вес газосиликатного (газобетонного) блока: как рассчитать сколько весит 1 штука и 1 м3 материала

Газоблоки относят к легким каменным материалам, по сравнению с монолитным бетоном и кирпичом, при помощи которых возводят стены дома. Основные компоненты — цемент, песок и известь. Один из важных параметров такого материала – его масса. Прежде всего вес газобетонного блока нужно знать для расчета фундамента дома.

Сколько весит блок

Чтобы провести расчеты, необходимо изначально знать габариты материала и плотность.

Расчеты проводят по формуле m=V*p. Обозначения следующие: m – вес блока (кг), V – объем(м3), р – плотность (кг/м3).

Для того чтобы узнать объем, нужно перемножить все значения.В качестве примера посчитаем вес газосиликатного блока 600х300х200 мм и плотностью D500.

- Размер: 200х300х600 мм

- Плотность: 500 кг/м3.

Решение:

- Зная размеры, можно высчитать объем. Для указанного изделия он будет составлять:

V = 200 мм * 300 мм * 600 мм = 36000000 мм3 = 0,036 м3 - Далее, отталкиваясь от марки, на которой указана плотность, определяется вес блока:

m = 0,036 м3 * 500 кг/м3 = 18 кг

Ответ: Вес газобетонного блока 200х300х600 без учета влажности составляет 18 кг.

Закрепим знания и произведем расчет для популярного стенового блока 250х400х600 мм и плотностью D400.Дано:

- Размер: 250х400х600 мм

- Плотность: 400 кг/м3.

Решение:

- V = 250 мм * 400 мм * 600 мм = 60000000 мм3 = 0,06 м3

- m = 0,06 м3 * 400 кг/м3 = 24 кг

Ответ: Масса 250х400х600 без учета влажности составляет 24 кг.

Если расчет производится с целью определения нагрузки стен дома на фундамент, то влажность не играет большое значение в определении массы в данном случае. Так как параметр влажности в эксплуатируемых стенах не поднимается выше 5% при любых погодных условиях.

На начальном этапе строительства фундамент будет нагружаться стенами, нагрузка от которых больше расчетной за счет отпускной влажности. Но к моменту установки окон, возведения крыши, внутренней и внешней отделки, установки оборудования и мебели стеновой материал отдаст в окружающую среду значительную часть влаги и примет расчетную массу. Именно поэтому не стоит учитывать влажность при расчете нагрузок.

Некоторые самозастройщики возводят стены из газобетона в одиночку. И не по наслышке проверяют на себе массу блока лишь при кладке первого ряда.

В этом случае им стоит понимать, что свежие заводские блоки за счет содержащейся в них влажности будут тяжелее рассчитанных выше значений примерно на 25%. Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия.

Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Строителю на заметку

Помимо стандартных блоков с прямолинейными гранями некоторые современные заводы выпускают блоки с захватами для рук с обеих сторон.

Такой материал удобно поднимать и переносить.

При этом расход клея не увеличивается, так как по технологии монтажа пустоты заполнять не нужно.

Так, в нашем первом примере свежий заводской блок, только сошедший с конвейера, будет тяжелее расчетных значений на 30%. Его вес для нашего первого примера составит:m = 18 кг * 1,30 = 23,4 кгДля второго примера предлагаю произвести этот несложный расчет самостоятельно и прикинуть свои возможности по подъему таких блоков на стены в одиночку.

Сколько весит куб газобетона и определение реальной плотности

В начале статьи самой первой таблице приведены эти значения без всякого расчета. Вес кубометра газосиликатного материала соответствует плотности, указанной в маркировке (D400, D500 и т.д.).

Однако, ситуации бывают разные. Возможно, вы захотите проверить соответствие заводского газосиликата заявленным характеристикам. Или вам не хватило поддона блоков, а у соседа остались излишки. При этом ваш сосед не помнит характеристики своего газобетона.

Узнав реальную массу мы можем посчитать реальную плотность.

В этом случае нам понадобится взвесить 1 блок и произвести расчет по обратной формуле p=m/V. Где:

- m – вес (кг) — нужно найти весы и взвесить 1 блок;

- V – объем(м3) — его мы считали выше;

- р – плотность (кг/м3).

Не забывайте брать поправки на влажность.

Расчет количества материала в 1м3

Расчет проводят в два действия:

- Изначально у продавца узнают геометрические размеры конкретного стенового материала и вычисляется его объем. Такой параметр для блока 200х300х600 мы уже считали, исходя из предыдущего примера он равен 0,036 м3.

- Далее нужно разделить общий объем (в нашем случае 1 м3) на объем данного блока. В итоге получается 27,778 штук.

Эту характеристику обычно указывают в прайс-листе.

В проектной документации на строительство дома в калькуляции указывается объём необходимого материала, который получают перемножением площади стен с учетом проемов под окна и двери на толщину стен.

Произведя расчет количества материала в кубическом метре, и умножив его на общий объём, мы можем узнать необходимое количество блоков для постройки нашего дома. Кстати, следует помнить при расчете, что над окнами выполняются перемычки. И эти участки в расчет не брать. Но позаботиться о выборе и покупке материала для перемычек.

Сколько весит газоблок: все размеры и вес газобетона

Содержание статьи:

- 1 Сколько весит куб газоблока?

- 1.1 Какой вес целого поддона газоблока?

- 1.1.1 Как узнать сколько весит 1 штука газоблока?

- 1.1 Какой вес целого поддона газоблока?

Сегодня газоблок производится из портландцемента, кварцевого песка, извести, воды с добавлением алюминиевой пудры в качестве газообразователя. Процесс автоклавирования, который проходит газобетон приводит к образованию воздушных пустот в материале, делая его менее плотным и легким.