состав для стен и перекрытия. Как сделать керамзитобетон своими руками для отмостки? Рецепты приготовления

Бетонные растворы востребованы во всех отраслях строительства. Керамзитобетон – отличный аналог классического бетонного раствора. Особенность материала – наличие глиняных гранул вместо мелкой щебенки.

Из чего состоит раствор?

Для приготовления качественного керамзитобетона потребуется следующее.

- Керамзитовый компонент. Размер частиц не должен превышать 20 мм. Только так удастся добиться необходимой прочности и плотности материала.

- Бетон. Подойдет материал класса В15 и выше. С его помощью получится ускорить процесс замеса, а также сделать проще укладку смеси в форму.

- Цемент. Требуется для повышения цепкости материала и быстроты его застывания.

- Песок. В этом случае стоит отдать предпочтение карьерному песку, который будет заполнять пустоты между частицами керамзита.

- Вода. Она должна быть холодной и чистой. Наличие примесей в жидкости ухудшит процесс затвердевания бетона.

Если есть необходимость, в состав добавляют опилки или золу. При замешивании смеси керамзитобетона сначала в емкость добавляют компоненты без воды. В конце вливают жидкость, которая позволяет получить смесь нужной консистенции.

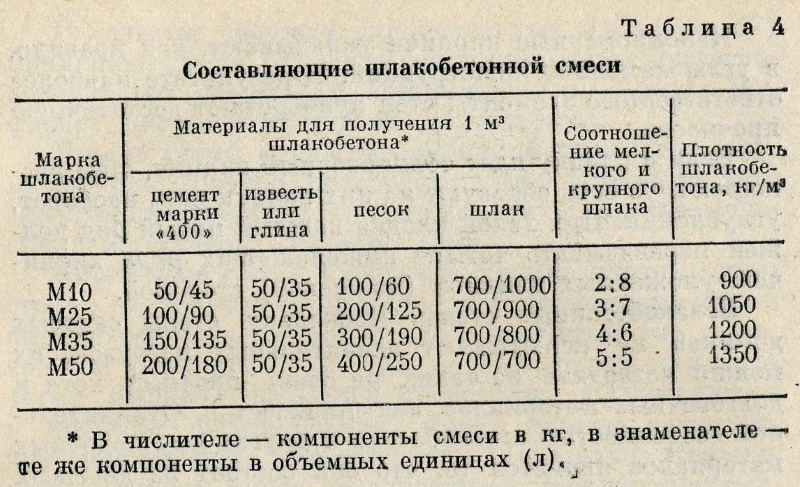

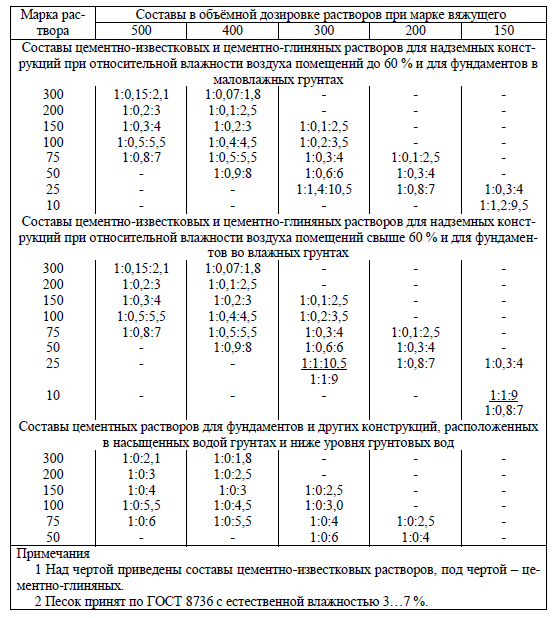

Чтобы получить керамзитобетон высокого качества, который будет способен справиться с поставленной задачей, необходимо предварительно рассчитать пропорцию для замеса ингредиентов. Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси для 1 кубического метра. В сети можно встретить таблицу, посредством которой удастся получить керамзитобетон нужной марки.

Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси для 1 кубического метра. В сети можно встретить таблицу, посредством которой удастся получить керамзитобетон нужной марки.

Соотношение компонентов в таблице определено тем, где планируется использовать материал. Оптимальная пропорция бетона: 1: 3,5: 4,5, где 1 – это одна часть цемента, 3,5 – это три с половиной части песочного уплотнителя и 4,5 – это четыре с половиной части керамзита. Воду добавляют преимущественно в конце в пределах 1,5 части. В таблице подсчитаны пропорции для марок бетона М100, М150, М75, М50, М250.

Керамзитобетон – универсальный материал, востребованный в строительной сфере. Смесь позволяет отрегулировать плотность конечного стройматериала, что и делает керамзитобетон таким популярным. Бетон этого типа используют при следующих работах.

Бетон этого типа используют при следующих работах.

- Возведение монолитных или блочных стен в строительстве. Легкий керамзитобетонный раствор позволит изготовить прочные блоки, панели и другие конструкции. В основном из такого материала сооружают бани.

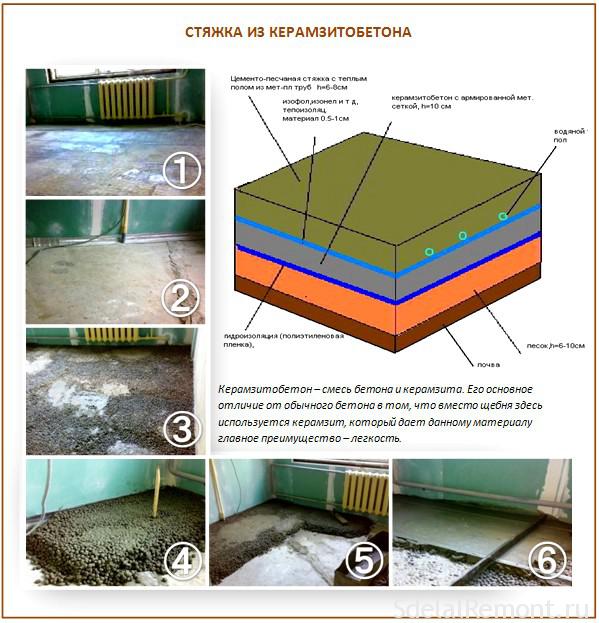

- Устройство стяжки пола. Для достижения необходимой прочности бетона используют особую пропорцию замешивания ингредиентов.

- Изготовление плит перекрытия.

Сборка конструкции осуществляется по литьевой технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, которая позволяет поддержать в помещении нужную температуру. Также плиты из керамзитобетона отличаются небольшим весом, устойчивостью к воздействию влаги и долгим сроком службы.

Сборка конструкции осуществляется по литьевой технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, которая позволяет поддержать в помещении нужную температуру. Также плиты из керамзитобетона отличаются небольшим весом, устойчивостью к воздействию влаги и долгим сроком службы.

- Устройство фундаментов. Для сборки крепких оснований используют особый керамзитобетон. При замешивании раствора в него добавляют портландцемент.

В случае изготовления блоков из керамзитобетона потребуется подготовка специальных форм. В них необходимо залить готовую смесь, а затем уплотнить состав посредством вибрационного устройства.

В них необходимо залить готовую смесь, а затем уплотнить состав посредством вибрационного устройства.

Как сделать для разных целей?

Керамзитобетон – востребованная смесь, которую используют не только для сборки строительных блоков. Преимущества материала.

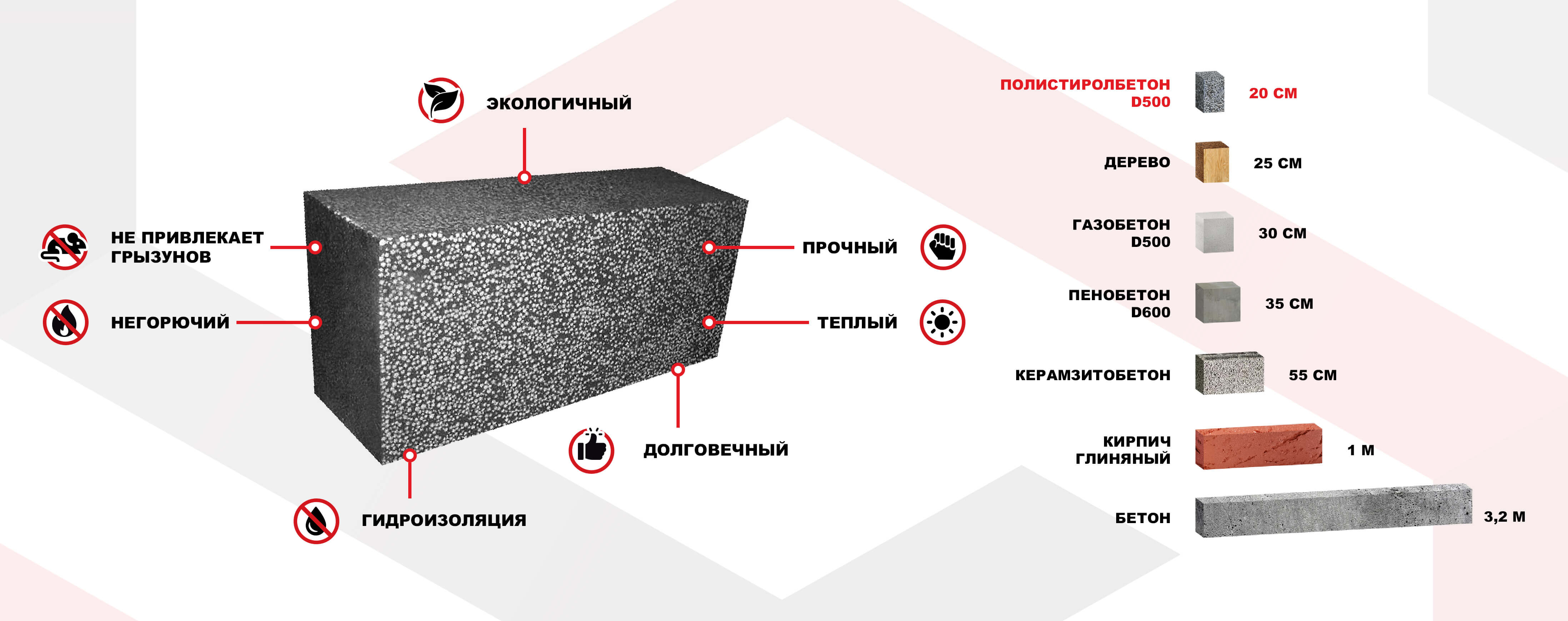

- Небольшой вес готовых изделий. Пористая структура керамзита делает плотность готовой конструкции меньше, за счет чего она становится легче. Для установки керамзитобетонных блоков не нужно монтировать громоздкие фундаменты, так как нагрузка от таких стен будет небольшой.

- Отличные показатели прочности. Керамзитобетон активно используют в малоэтажном строительстве, сооружая из него стены, плиты перекрытия, полы.

- Хорошая теплоизоляция. Этот параметр позволяет использовать керамзитобетонные конструкции при строительстве жилых домов или бань.

Примечательно, что материал сохраняет тепло лучше классического бетона.

Примечательно, что материал сохраняет тепло лучше классического бетона. - Надежная звукоизоляция. С помощью стен из керамзитобетона удастся защитить помещение от посторонних шумов с улицы.

- Экологичность. Для изготовления керамзитобетонных изделий используют глину и керамзит. Компоненты смеси не выделяют в окружающую среду вредных веществ, что делает использование блоков и других конструкций безопасным для здоровья.

- Долгий срок службы. Изделия из керамзита способны прослужить более 25 лет, не разрушаясь и не деформируясь.

- Небольшая цена. Низкая стоимость керамзита делает материал доступным и востребованным.

- Простота изготовления. Сделать смесь можно самому. Для этого подойдут лопаты, если нет возможности организовать замес компонентов в бетономешалке. Несложная технология изготовления керамзитобетонных блоков своими руками сделала материал популярным.

- Удобство отделки. Плюс керамзитобетонных изделий – высокая адгезия поверхности. Это означает, что на стенах или потолке будет прекрасно держаться штукатурная смесь любого состава.

Материал с его высокими эксплуатационными характеристиками подходит для достижения разных целей. Керамзитобетон часто используют для устройства полов, возведения перекрытий как монолитных, так и блочных. Цель использования керамзитобетона определяет его состав и способ изготовления. Стоит подробно рассмотреть, как приготовить каждый вариант бетона в построечных условиях.

Для перекрытий

Заливка перекрытий требует использования особой смеси керамзитобетона. Стандартная пропорция для плит:

- цемент – 1 часть;

- песок – 4 части;

- керамзит – 5 части;

- вода – 1,5 части.

Повысить эластичность бетона можно посредством добавления пластификатора в ведро, где находится смесь. Существует несколько требований относительно применения керамзитобетона для сборки плит.

Чтобы соорудить опалубку, необходимо подготовить стальные листы. Желательно, чтобы они были профилированными. Также потребуются двутавровые балки и фанера. Для достижения необходимой прочности материала дополнительно придется закупиться арматурой. Порядок работ по возведению перекрытия подразумевает выполнение следующих этапов:

- сначала укладывают несущие балки – они выступят в качестве основания будущего перекрытия;

- поверх балок расстилают металлические листы, которые будут играть роль дна опалубки;

- из фанеры сооружают боковые стены опалубки;

- внутрь укладывают арматурную сетку – каркас плиты перекрытия;

- в опалубку заливают подготовленный раствор.

Бетонная плита не должна взаимодействовать с влагой и загрязнениями. Для этого необходимо предусмотреть наличие гидроизоляционного слоя. Материалы для гидроизоляции можно купить в магазине. Устройство гидроизоляционного слоя поможет ускорить процесс затвердевания смеси, что позволит получить качественную монолитную структуру конструкции.

Для стен

Не секрет, что для возведения вертикальных поверхностей состав керамзитобетона потребуется изменить. У раствора должна быть более плотная консистенция. Рецепт смеси для постройки монолитных стен требует подготовки следующих ингредиентов:

- цемента М400 – 1 часть;

- песка – 1,5 части;

- керамзита мелкой фракции – 1 часть;

- воды – 1 часть.

Такая пропорция поможет добиться максимальной прочности и ускорит процесс затвердевания материала. Стоит отметить, что раствор подойдет для возведения стен малоэтажных зданий. Максимальная высота сооружения не должна превышать трех этажей.

Для пола

Заливка пола в доме требует соблюдения определенных условий. Во-первых, смесь для заливки необходимо замешивать в строгом соответствии с установленными пропорциями на 1 м3. Замес состава можно производить с помощью бетономешалки или вручную.

Пропорция бетонной смеси для пола:

- цемент М500 – 1 часть;

- мелкий гравий – 2 части;

- керамзитовый песок – 3 части;

- вода – 1 часть.

Воду добавляют в конце, когда остальные ингредиенты будут тщательно перемешаны. Стоит выделить несколько особенностей.

Стоит выделить несколько особенностей.

- При использовании в работе металла или железных частей в процессе обустройства пола можно добавлять в смесь бетон любой марки. Необходимая прочность в любом случае будет обеспечена.

- Для обеспечения монолитности пола необходимо добавить шар из теплоизоляционного компонента. Выбор компонента стоит осуществлять, опираясь на его характеристики.

- Укладка деревянных досок для создания пола потребует наличия дополнительного слоя, который будет предотвращать воздействие влаги на древесину.

Учет особенностей поможет сделать покрытие прочным и долговечным. Также такая рецептура бетона подойдет для устройства отмостки. Она получается прочной и способной выдержать климатические и механические воздействия.

Рекомендации

Чтобы получить качественную керамзитобетонную смесь, стоит учесть ряд рекомендаций от специалистов.

- Для создания смеси следует использовать «мытый» песок. Такой материал сделает усадку бетона лучше, а также повысит прочность материала.

- Для надежного приготовления смеси лучше пользоваться бетономешалкой. Вручную перемешать ингредиенты состава тоже можно, но качество будет ниже.

- Во время работы с бетономешалкой следует соблюдать очередность подачи компонентов. Сначала в емкость нужно залить воду, потом цемент, после – песок. Последний ингредиент – керамзит. Его нужно добавлять только после того, как остальные три образуют однородную массу.

- Если для замеса используются лопаты, то очередность добавления ингредиентов можно не соблюдать. Однако в любом случае керамзитобетон стоит добавлять только после того, как получится качественная ЦПС.

- Если необходимо повысить прочность керамзитобетонной смеси, стоит добавить арматуру.

Учет перечисленных рекомендаций поможет добиться высокого качества керамзитобетона и надежности изделия или конструкции, которую из него формируют.

Керамзитобетон – востребованный в строительной сфере материал, преимуществом которого является небольшая плотность. Смесь для изготовления керамзитобетона подбирается в зависимости от строительной задачи, которая определяет правильные пропорции компонентов.

О том, как приготовить керамзитобетон, смотрите в следующем видео.

состав для стен и перекрытия. Как сделать керамзитобетон своими руками для отмостки? Рецепты приготовления

Бетонные растворы востребованы во всех отраслях строительства. Керамзитобетон – отличный аналог классического бетонного раствора. Особенность материала – наличие глиняных гранул вместо мелкой щебенки.

Керамзитобетон – отличный аналог классического бетонного раствора. Особенность материала – наличие глиняных гранул вместо мелкой щебенки.

Из чего состоит раствор?

Для приготовления качественного керамзитобетона потребуется следующее.

- Керамзитовый компонент. Размер частиц не должен превышать 20 мм. Только так удастся добиться необходимой прочности и плотности материала.

- Бетон. Подойдет материал класса В15 и выше. С его помощью получится ускорить процесс замеса, а также сделать проще укладку смеси в форму.

- Цемент. Требуется для повышения цепкости материала и быстроты его застывания.

- Песок. В этом случае стоит отдать предпочтение карьерному песку, который будет заполнять пустоты между частицами керамзита.

- Вода. Она должна быть холодной и чистой. Наличие примесей в жидкости ухудшит процесс затвердевания бетона.

Если есть необходимость, в состав добавляют опилки или золу. При замешивании смеси керамзитобетона сначала в емкость добавляют компоненты без воды. В конце вливают жидкость, которая позволяет получить смесь нужной консистенции.

Чтобы получить керамзитобетон высокого качества, который будет способен справиться с поставленной задачей, необходимо предварительно рассчитать пропорцию для замеса ингредиентов. Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси для 1 кубического метра. В сети можно встретить таблицу, посредством которой удастся получить керамзитобетон нужной марки.

Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси для 1 кубического метра. В сети можно встретить таблицу, посредством которой удастся получить керамзитобетон нужной марки.

Соотношение компонентов в таблице определено тем, где планируется использовать материал. Оптимальная пропорция бетона: 1: 3,5: 4,5, где 1 – это одна часть цемента, 3,5 – это три с половиной части песочного уплотнителя и 4,5 – это четыре с половиной части керамзита. Воду добавляют преимущественно в конце в пределах 1,5 части. В таблице подсчитаны пропорции для марок бетона М100, М150, М75, М50, М250.

Керамзитобетон – универсальный материал, востребованный в строительной сфере. Смесь позволяет отрегулировать плотность конечного стройматериала, что и делает керамзитобетон таким популярным. Бетон этого типа используют при следующих работах.

Бетон этого типа используют при следующих работах.

- Возведение монолитных или блочных стен в строительстве. Легкий керамзитобетонный раствор позволит изготовить прочные блоки, панели и другие конструкции. В основном из такого материала сооружают бани.

- Устройство стяжки пола. Для достижения необходимой прочности бетона используют особую пропорцию замешивания ингредиентов.

- Изготовление плит перекрытия.

Сборка конструкции осуществляется по литьевой технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, которая позволяет поддержать в помещении нужную температуру. Также плиты из керамзитобетона отличаются небольшим весом, устойчивостью к воздействию влаги и долгим сроком службы.

Сборка конструкции осуществляется по литьевой технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, которая позволяет поддержать в помещении нужную температуру. Также плиты из керамзитобетона отличаются небольшим весом, устойчивостью к воздействию влаги и долгим сроком службы.

- Устройство фундаментов. Для сборки крепких оснований используют особый керамзитобетон. При замешивании раствора в него добавляют портландцемент.

В случае изготовления блоков из керамзитобетона потребуется подготовка специальных форм. В них необходимо залить готовую смесь, а затем уплотнить состав посредством вибрационного устройства.

В них необходимо залить готовую смесь, а затем уплотнить состав посредством вибрационного устройства.

Как сделать для разных целей?

Керамзитобетон – востребованная смесь, которую используют не только для сборки строительных блоков. Преимущества материала.

- Небольшой вес готовых изделий. Пористая структура керамзита делает плотность готовой конструкции меньше, за счет чего она становится легче. Для установки керамзитобетонных блоков не нужно монтировать громоздкие фундаменты, так как нагрузка от таких стен будет небольшой.

- Отличные показатели прочности. Керамзитобетон активно используют в малоэтажном строительстве, сооружая из него стены, плиты перекрытия, полы.

- Хорошая теплоизоляция. Этот параметр позволяет использовать керамзитобетонные конструкции при строительстве жилых домов или бань.

Примечательно, что материал сохраняет тепло лучше классического бетона.

Примечательно, что материал сохраняет тепло лучше классического бетона. - Надежная звукоизоляция. С помощью стен из керамзитобетона удастся защитить помещение от посторонних шумов с улицы.

- Экологичность. Для изготовления керамзитобетонных изделий используют глину и керамзит. Компоненты смеси не выделяют в окружающую среду вредных веществ, что делает использование блоков и других конструкций безопасным для здоровья.

- Долгий срок службы. Изделия из керамзита способны прослужить более 25 лет, не разрушаясь и не деформируясь.

- Небольшая цена. Низкая стоимость керамзита делает материал доступным и востребованным.

- Простота изготовления. Сделать смесь можно самому. Для этого подойдут лопаты, если нет возможности организовать замес компонентов в бетономешалке. Несложная технология изготовления керамзитобетонных блоков своими руками сделала материал популярным.

- Удобство отделки. Плюс керамзитобетонных изделий – высокая адгезия поверхности. Это означает, что на стенах или потолке будет прекрасно держаться штукатурная смесь любого состава.

Материал с его высокими эксплуатационными характеристиками подходит для достижения разных целей. Керамзитобетон часто используют для устройства полов, возведения перекрытий как монолитных, так и блочных. Цель использования керамзитобетона определяет его состав и способ изготовления. Стоит подробно рассмотреть, как приготовить каждый вариант бетона в построечных условиях.

Для перекрытий

Заливка перекрытий требует использования особой смеси керамзитобетона. Стандартная пропорция для плит:

- цемент – 1 часть;

- песок – 4 части;

- керамзит – 5 части;

- вода – 1,5 части.

Повысить эластичность бетона можно посредством добавления пластификатора в ведро, где находится смесь. Существует несколько требований относительно применения керамзитобетона для сборки плит.

Чтобы соорудить опалубку, необходимо подготовить стальные листы. Желательно, чтобы они были профилированными. Также потребуются двутавровые балки и фанера. Для достижения необходимой прочности материала дополнительно придется закупиться арматурой. Порядок работ по возведению перекрытия подразумевает выполнение следующих этапов:

- сначала укладывают несущие балки – они выступят в качестве основания будущего перекрытия;

- поверх балок расстилают металлические листы, которые будут играть роль дна опалубки;

- из фанеры сооружают боковые стены опалубки;

- внутрь укладывают арматурную сетку – каркас плиты перекрытия;

- в опалубку заливают подготовленный раствор.

Бетонная плита не должна взаимодействовать с влагой и загрязнениями. Для этого необходимо предусмотреть наличие гидроизоляционного слоя. Материалы для гидроизоляции можно купить в магазине. Устройство гидроизоляционного слоя поможет ускорить процесс затвердевания смеси, что позволит получить качественную монолитную структуру конструкции.

Для стен

Не секрет, что для возведения вертикальных поверхностей состав керамзитобетона потребуется изменить. У раствора должна быть более плотная консистенция. Рецепт смеси для постройки монолитных стен требует подготовки следующих ингредиентов:

- цемента М400 – 1 часть;

- песка – 1,5 части;

- керамзита мелкой фракции – 1 часть;

- воды – 1 часть.

Такая пропорция поможет добиться максимальной прочности и ускорит процесс затвердевания материала. Стоит отметить, что раствор подойдет для возведения стен малоэтажных зданий. Максимальная высота сооружения не должна превышать трех этажей.

Для пола

Заливка пола в доме требует соблюдения определенных условий. Во-первых, смесь для заливки необходимо замешивать в строгом соответствии с установленными пропорциями на 1 м3. Замес состава можно производить с помощью бетономешалки или вручную.

Пропорция бетонной смеси для пола:

- цемент М500 – 1 часть;

- мелкий гравий – 2 части;

- керамзитовый песок – 3 части;

- вода – 1 часть.

Воду добавляют в конце, когда остальные ингредиенты будут тщательно перемешаны. Стоит выделить несколько особенностей.

Стоит выделить несколько особенностей.

- При использовании в работе металла или железных частей в процессе обустройства пола можно добавлять в смесь бетон любой марки. Необходимая прочность в любом случае будет обеспечена.

- Для обеспечения монолитности пола необходимо добавить шар из теплоизоляционного компонента. Выбор компонента стоит осуществлять, опираясь на его характеристики.

- Укладка деревянных досок для создания пола потребует наличия дополнительного слоя, который будет предотвращать воздействие влаги на древесину.

Учет особенностей поможет сделать покрытие прочным и долговечным. Также такая рецептура бетона подойдет для устройства отмостки. Она получается прочной и способной выдержать климатические и механические воздействия.

Рекомендации

Чтобы получить качественную керамзитобетонную смесь, стоит учесть ряд рекомендаций от специалистов.

- Для создания смеси следует использовать «мытый» песок. Такой материал сделает усадку бетона лучше, а также повысит прочность материала.

- Для надежного приготовления смеси лучше пользоваться бетономешалкой. Вручную перемешать ингредиенты состава тоже можно, но качество будет ниже.

- Во время работы с бетономешалкой следует соблюдать очередность подачи компонентов. Сначала в емкость нужно залить воду, потом цемент, после – песок. Последний ингредиент – керамзит. Его нужно добавлять только после того, как остальные три образуют однородную массу.

- Если для замеса используются лопаты, то очередность добавления ингредиентов можно не соблюдать. Однако в любом случае керамзитобетон стоит добавлять только после того, как получится качественная ЦПС.

- Если необходимо повысить прочность керамзитобетонной смеси, стоит добавить арматуру.

Учет перечисленных рекомендаций поможет добиться высокого качества керамзитобетона и надежности изделия или конструкции, которую из него формируют.

Керамзитобетон – востребованный в строительной сфере материал, преимуществом которого является небольшая плотность. Смесь для изготовления керамзитобетона подбирается в зависимости от строительной задачи, которая определяет правильные пропорции компонентов.

О том, как приготовить керамзитобетон, смотрите в следующем видео.

состав для стен и перекрытия. Как сделать керамзитобетон своими руками для отмостки? Рецепты приготовления

Бетонные растворы востребованы во всех отраслях строительства. Керамзитобетон – отличный аналог классического бетонного раствора. Особенность материала – наличие глиняных гранул вместо мелкой щебенки.

Керамзитобетон – отличный аналог классического бетонного раствора. Особенность материала – наличие глиняных гранул вместо мелкой щебенки.

Из чего состоит раствор?

Для приготовления качественного керамзитобетона потребуется следующее.

- Керамзитовый компонент. Размер частиц не должен превышать 20 мм. Только так удастся добиться необходимой прочности и плотности материала.

- Бетон. Подойдет материал класса В15 и выше. С его помощью получится ускорить процесс замеса, а также сделать проще укладку смеси в форму.

- Цемент. Требуется для повышения цепкости материала и быстроты его застывания.

- Песок. В этом случае стоит отдать предпочтение карьерному песку, который будет заполнять пустоты между частицами керамзита.

- Вода. Она должна быть холодной и чистой. Наличие примесей в жидкости ухудшит процесс затвердевания бетона.

Если есть необходимость, в состав добавляют опилки или золу. При замешивании смеси керамзитобетона сначала в емкость добавляют компоненты без воды. В конце вливают жидкость, которая позволяет получить смесь нужной консистенции.

Чтобы получить керамзитобетон высокого качества, который будет способен справиться с поставленной задачей, необходимо предварительно рассчитать пропорцию для замеса ингредиентов. Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси для 1 кубического метра. В сети можно встретить таблицу, посредством которой удастся получить керамзитобетон нужной марки.

Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси для 1 кубического метра. В сети можно встретить таблицу, посредством которой удастся получить керамзитобетон нужной марки.

Соотношение компонентов в таблице определено тем, где планируется использовать материал. Оптимальная пропорция бетона: 1: 3,5: 4,5, где 1 – это одна часть цемента, 3,5 – это три с половиной части песочного уплотнителя и 4,5 – это четыре с половиной части керамзита. Воду добавляют преимущественно в конце в пределах 1,5 части. В таблице подсчитаны пропорции для марок бетона М100, М150, М75, М50, М250.

Керамзитобетон – универсальный материал, востребованный в строительной сфере. Смесь позволяет отрегулировать плотность конечного стройматериала, что и делает керамзитобетон таким популярным. Бетон этого типа используют при следующих работах.

Бетон этого типа используют при следующих работах.

- Возведение монолитных или блочных стен в строительстве. Легкий керамзитобетонный раствор позволит изготовить прочные блоки, панели и другие конструкции. В основном из такого материала сооружают бани.

- Устройство стяжки пола. Для достижения необходимой прочности бетона используют особую пропорцию замешивания ингредиентов.

- Изготовление плит перекрытия.

Сборка конструкции осуществляется по литьевой технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, которая позволяет поддержать в помещении нужную температуру. Также плиты из керамзитобетона отличаются небольшим весом, устойчивостью к воздействию влаги и долгим сроком службы.

Сборка конструкции осуществляется по литьевой технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, которая позволяет поддержать в помещении нужную температуру. Также плиты из керамзитобетона отличаются небольшим весом, устойчивостью к воздействию влаги и долгим сроком службы.

- Устройство фундаментов. Для сборки крепких оснований используют особый керамзитобетон. При замешивании раствора в него добавляют портландцемент.

В случае изготовления блоков из керамзитобетона потребуется подготовка специальных форм. В них необходимо залить готовую смесь, а затем уплотнить состав посредством вибрационного устройства.

В них необходимо залить готовую смесь, а затем уплотнить состав посредством вибрационного устройства.

Как сделать для разных целей?

Керамзитобетон – востребованная смесь, которую используют не только для сборки строительных блоков. Преимущества материала.

- Небольшой вес готовых изделий. Пористая структура керамзита делает плотность готовой конструкции меньше, за счет чего она становится легче. Для установки керамзитобетонных блоков не нужно монтировать громоздкие фундаменты, так как нагрузка от таких стен будет небольшой.

- Отличные показатели прочности. Керамзитобетон активно используют в малоэтажном строительстве, сооружая из него стены, плиты перекрытия, полы.

- Хорошая теплоизоляция. Этот параметр позволяет использовать керамзитобетонные конструкции при строительстве жилых домов или бань. Примечательно, что материал сохраняет тепло лучше классического бетона.

- Надежная звукоизоляция. С помощью стен из керамзитобетона удастся защитить помещение от посторонних шумов с улицы.

- Экологичность. Для изготовления керамзитобетонных изделий используют глину и керамзит. Компоненты смеси не выделяют в окружающую среду вредных веществ, что делает использование блоков и других конструкций безопасным для здоровья.

- Долгий срок службы. Изделия из керамзита способны прослужить более 25 лет, не разрушаясь и не деформируясь.

- Небольшая цена. Низкая стоимость керамзита делает материал доступным и востребованным.

- Простота изготовления. Сделать смесь можно самому. Для этого подойдут лопаты, если нет возможности организовать замес компонентов в бетономешалке. Несложная технология изготовления керамзитобетонных блоков своими руками сделала материал популярным.

- Удобство отделки. Плюс керамзитобетонных изделий – высокая адгезия поверхности. Это означает, что на стенах или потолке будет прекрасно держаться штукатурная смесь любого состава.

Материал с его высокими эксплуатационными характеристиками подходит для достижения разных целей. Керамзитобетон часто используют для устройства полов, возведения перекрытий как монолитных, так и блочных. Цель использования керамзитобетона определяет его состав и способ изготовления. Стоит подробно рассмотреть, как приготовить каждый вариант бетона в построечных условиях.

Для перекрытий

Заливка перекрытий требует использования особой смеси керамзитобетона. Стандартная пропорция для плит:

- цемент – 1 часть;

- песок – 4 части;

- керамзит – 5 части;

- вода – 1,5 части.

Повысить эластичность бетона можно посредством добавления пластификатора в ведро, где находится смесь. Существует несколько требований относительно применения керамзитобетона для сборки плит.

Чтобы соорудить опалубку, необходимо подготовить стальные листы. Желательно, чтобы они были профилированными. Также потребуются двутавровые балки и фанера. Для достижения необходимой прочности материала дополнительно придется закупиться арматурой. Порядок работ по возведению перекрытия подразумевает выполнение следующих этапов:

- сначала укладывают несущие балки – они выступят в качестве основания будущего перекрытия;

- поверх балок расстилают металлические листы, которые будут играть роль дна опалубки;

- из фанеры сооружают боковые стены опалубки;

- внутрь укладывают арматурную сетку – каркас плиты перекрытия;

- в опалубку заливают подготовленный раствор.

Бетонная плита не должна взаимодействовать с влагой и загрязнениями. Для этого необходимо предусмотреть наличие гидроизоляционного слоя. Материалы для гидроизоляции можно купить в магазине. Устройство гидроизоляционного слоя поможет ускорить процесс затвердевания смеси, что позволит получить качественную монолитную структуру конструкции.

Для стен

Не секрет, что для возведения вертикальных поверхностей состав керамзитобетона потребуется изменить. У раствора должна быть более плотная консистенция. Рецепт смеси для постройки монолитных стен требует подготовки следующих ингредиентов:

- цемента М400 – 1 часть;

- песка – 1,5 части;

- керамзита мелкой фракции – 1 часть;

- воды – 1 часть.

Такая пропорция поможет добиться максимальной прочности и ускорит процесс затвердевания материала. Стоит отметить, что раствор подойдет для возведения стен малоэтажных зданий. Максимальная высота сооружения не должна превышать трех этажей.

Для пола

Заливка пола в доме требует соблюдения определенных условий. Во-первых, смесь для заливки необходимо замешивать в строгом соответствии с установленными пропорциями на 1 м3. Замес состава можно производить с помощью бетономешалки или вручную.

Пропорция бетонной смеси для пола:

- цемент М500 – 1 часть;

- мелкий гравий – 2 части;

- керамзитовый песок – 3 части;

- вода – 1 часть.

Воду добавляют в конце, когда остальные ингредиенты будут тщательно перемешаны. Стоит выделить несколько особенностей.

- При использовании в работе металла или железных частей в процессе обустройства пола можно добавлять в смесь бетон любой марки. Необходимая прочность в любом случае будет обеспечена.

- Для обеспечения монолитности пола необходимо добавить шар из теплоизоляционного компонента. Выбор компонента стоит осуществлять, опираясь на его характеристики.

- Укладка деревянных досок для создания пола потребует наличия дополнительного слоя, который будет предотвращать воздействие влаги на древесину.

Учет особенностей поможет сделать покрытие прочным и долговечным. Также такая рецептура бетона подойдет для устройства отмостки. Она получается прочной и способной выдержать климатические и механические воздействия.

Рекомендации

Чтобы получить качественную керамзитобетонную смесь, стоит учесть ряд рекомендаций от специалистов.

- Для создания смеси следует использовать «мытый» песок. Такой материал сделает усадку бетона лучше, а также повысит прочность материала.

- Для надежного приготовления смеси лучше пользоваться бетономешалкой. Вручную перемешать ингредиенты состава тоже можно, но качество будет ниже.

- Во время работы с бетономешалкой следует соблюдать очередность подачи компонентов. Сначала в емкость нужно залить воду, потом цемент, после – песок. Последний ингредиент – керамзит. Его нужно добавлять только после того, как остальные три образуют однородную массу.

- Если для замеса используются лопаты, то очередность добавления ингредиентов можно не соблюдать. Однако в любом случае керамзитобетон стоит добавлять только после того, как получится качественная ЦПС.

- Если необходимо повысить прочность керамзитобетонной смеси, стоит добавить арматуру.

Учет перечисленных рекомендаций поможет добиться высокого качества керамзитобетона и надежности изделия или конструкции, которую из него формируют.

Керамзитобетон – востребованный в строительной сфере материал, преимуществом которого является небольшая плотность. Смесь для изготовления керамзитобетона подбирается в зависимости от строительной задачи, которая определяет правильные пропорции компонентов.

О том, как приготовить керамзитобетон, смотрите в следующем видео.

состав для стен и перекрытия. Как сделать керамзитобетон своими руками для отмостки? Рецепты приготовления

Бетонные растворы востребованы во всех отраслях строительства. Керамзитобетон – отличный аналог классического бетонного раствора. Особенность материала – наличие глиняных гранул вместо мелкой щебенки.

Из чего состоит раствор?

Для приготовления качественного керамзитобетона потребуется следующее.

- Керамзитовый компонент. Размер частиц не должен превышать 20 мм. Только так удастся добиться необходимой прочности и плотности материала.

- Бетон. Подойдет материал класса В15 и выше. С его помощью получится ускорить процесс замеса, а также сделать проще укладку смеси в форму.

- Цемент. Требуется для повышения цепкости материала и быстроты его застывания.

- Песок. В этом случае стоит отдать предпочтение карьерному песку, который будет заполнять пустоты между частицами керамзита.

- Вода. Она должна быть холодной и чистой. Наличие примесей в жидкости ухудшит процесс затвердевания бетона.

Если есть необходимость, в состав добавляют опилки или золу. При замешивании смеси керамзитобетона сначала в емкость добавляют компоненты без воды. В конце вливают жидкость, которая позволяет получить смесь нужной консистенции.

Чтобы получить керамзитобетон высокого качества, который будет способен справиться с поставленной задачей, необходимо предварительно рассчитать пропорцию для замеса ингредиентов. Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси для 1 кубического метра. В сети можно встретить таблицу, посредством которой удастся получить керамзитобетон нужной марки.

Соотношение компонентов в таблице определено тем, где планируется использовать материал. Оптимальная пропорция бетона: 1: 3,5: 4,5, где 1 – это одна часть цемента, 3,5 – это три с половиной части песочного уплотнителя и 4,5 – это четыре с половиной части керамзита. Воду добавляют преимущественно в конце в пределах 1,5 части. В таблице подсчитаны пропорции для марок бетона М100, М150, М75, М50, М250.

Керамзитобетон – универсальный материал, востребованный в строительной сфере. Смесь позволяет отрегулировать плотность конечного стройматериала, что и делает керамзитобетон таким популярным. Бетон этого типа используют при следующих работах.

- Возведение монолитных или блочных стен в строительстве. Легкий керамзитобетонный раствор позволит изготовить прочные блоки, панели и другие конструкции. В основном из такого материала сооружают бани.

- Устройство стяжки пола. Для достижения необходимой прочности бетона используют особую пропорцию замешивания ингредиентов.

- Изготовление плит перекрытия. Сборка конструкции осуществляется по литьевой технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, которая позволяет поддержать в помещении нужную температуру. Также плиты из керамзитобетона отличаются небольшим весом, устойчивостью к воздействию влаги и долгим сроком службы.

- Устройство фундаментов. Для сборки крепких оснований используют особый керамзитобетон. При замешивании раствора в него добавляют портландцемент.

В случае изготовления блоков из керамзитобетона потребуется подготовка специальных форм. В них необходимо залить готовую смесь, а затем уплотнить состав посредством вибрационного устройства.

Как сделать для разных целей?

Керамзитобетон – востребованная смесь, которую используют не только для сборки строительных блоков. Преимущества материала.

- Небольшой вес готовых изделий. Пористая структура керамзита делает плотность готовой конструкции меньше, за счет чего она становится легче. Для установки керамзитобетонных блоков не нужно монтировать громоздкие фундаменты, так как нагрузка от таких стен будет небольшой.

- Отличные показатели прочности. Керамзитобетон активно используют в малоэтажном строительстве, сооружая из него стены, плиты перекрытия, полы.

- Хорошая теплоизоляция. Этот параметр позволяет использовать керамзитобетонные конструкции при строительстве жилых домов или бань. Примечательно, что материал сохраняет тепло лучше классического бетона.

- Надежная звукоизоляция. С помощью стен из керамзитобетона удастся защитить помещение от посторонних шумов с улицы.

- Экологичность. Для изготовления керамзитобетонных изделий используют глину и керамзит. Компоненты смеси не выделяют в окружающую среду вредных веществ, что делает использование блоков и других конструкций безопасным для здоровья.

- Долгий срок службы. Изделия из керамзита способны прослужить более 25 лет, не разрушаясь и не деформируясь.

- Небольшая цена. Низкая стоимость керамзита делает материал доступным и востребованным.

- Простота изготовления. Сделать смесь можно самому. Для этого подойдут лопаты, если нет возможности организовать замес компонентов в бетономешалке. Несложная технология изготовления керамзитобетонных блоков своими руками сделала материал популярным.

- Удобство отделки. Плюс керамзитобетонных изделий – высокая адгезия поверхности. Это означает, что на стенах или потолке будет прекрасно держаться штукатурная смесь любого состава.

Материал с его высокими эксплуатационными характеристиками подходит для достижения разных целей. Керамзитобетон часто используют для устройства полов, возведения перекрытий как монолитных, так и блочных. Цель использования керамзитобетона определяет его состав и способ изготовления. Стоит подробно рассмотреть, как приготовить каждый вариант бетона в построечных условиях.

Для перекрытий

Заливка перекрытий требует использования особой смеси керамзитобетона. Стандартная пропорция для плит:

- цемент – 1 часть;

- песок – 4 части;

- керамзит – 5 части;

- вода – 1,5 части.

Повысить эластичность бетона можно посредством добавления пластификатора в ведро, где находится смесь. Существует несколько требований относительно применения керамзитобетона для сборки плит.

Чтобы соорудить опалубку, необходимо подготовить стальные листы. Желательно, чтобы они были профилированными. Также потребуются двутавровые балки и фанера. Для достижения необходимой прочности материала дополнительно придется закупиться арматурой. Порядок работ по возведению перекрытия подразумевает выполнение следующих этапов:

- сначала укладывают несущие балки – они выступят в качестве основания будущего перекрытия;

- поверх балок расстилают металлические листы, которые будут играть роль дна опалубки;

- из фанеры сооружают боковые стены опалубки;

- внутрь укладывают арматурную сетку – каркас плиты перекрытия;

- в опалубку заливают подготовленный раствор.

Бетонная плита не должна взаимодействовать с влагой и загрязнениями. Для этого необходимо предусмотреть наличие гидроизоляционного слоя. Материалы для гидроизоляции можно купить в магазине. Устройство гидроизоляционного слоя поможет ускорить процесс затвердевания смеси, что позволит получить качественную монолитную структуру конструкции.

Для стен

Не секрет, что для возведения вертикальных поверхностей состав керамзитобетона потребуется изменить. У раствора должна быть более плотная консистенция. Рецепт смеси для постройки монолитных стен требует подготовки следующих ингредиентов:

- цемента М400 – 1 часть;

- песка – 1,5 части;

- керамзита мелкой фракции – 1 часть;

- воды – 1 часть.

Такая пропорция поможет добиться максимальной прочности и ускорит процесс затвердевания материала. Стоит отметить, что раствор подойдет для возведения стен малоэтажных зданий. Максимальная высота сооружения не должна превышать трех этажей.

Для пола

Заливка пола в доме требует соблюдения определенных условий. Во-первых, смесь для заливки необходимо замешивать в строгом соответствии с установленными пропорциями на 1 м3. Замес состава можно производить с помощью бетономешалки или вручную.

Пропорция бетонной смеси для пола:

- цемент М500 – 1 часть;

- мелкий гравий – 2 части;

- керамзитовый песок – 3 части;

- вода – 1 часть.

Воду добавляют в конце, когда остальные ингредиенты будут тщательно перемешаны. Стоит выделить несколько особенностей.

- При использовании в работе металла или железных частей в процессе обустройства пола можно добавлять в смесь бетон любой марки. Необходимая прочность в любом случае будет обеспечена.

- Для обеспечения монолитности пола необходимо добавить шар из теплоизоляционного компонента. Выбор компонента стоит осуществлять, опираясь на его характеристики.

- Укладка деревянных досок для создания пола потребует наличия дополнительного слоя, который будет предотвращать воздействие влаги на древесину.

Учет особенностей поможет сделать покрытие прочным и долговечным. Также такая рецептура бетона подойдет для устройства отмостки. Она получается прочной и способной выдержать климатические и механические воздействия.

Рекомендации

Чтобы получить качественную керамзитобетонную смесь, стоит учесть ряд рекомендаций от специалистов.

- Для создания смеси следует использовать «мытый» песок. Такой материал сделает усадку бетона лучше, а также повысит прочность материала.

- Для надежного приготовления смеси лучше пользоваться бетономешалкой. Вручную перемешать ингредиенты состава тоже можно, но качество будет ниже.

- Во время работы с бетономешалкой следует соблюдать очередность подачи компонентов. Сначала в емкость нужно залить воду, потом цемент, после – песок. Последний ингредиент – керамзит. Его нужно добавлять только после того, как остальные три образуют однородную массу.

- Если для замеса используются лопаты, то очередность добавления ингредиентов можно не соблюдать. Однако в любом случае керамзитобетон стоит добавлять только после того, как получится качественная ЦПС.

- Если необходимо повысить прочность керамзитобетонной смеси, стоит добавить арматуру.

Учет перечисленных рекомендаций поможет добиться высокого качества керамзитобетона и надежности изделия или конструкции, которую из него формируют.

Керамзитобетон – востребованный в строительной сфере материал, преимуществом которого является небольшая плотность. Смесь для изготовления керамзитобетона подбирается в зависимости от строительной задачи, которая определяет правильные пропорции компонентов.

О том, как приготовить керамзитобетон, смотрите в следующем видео.

Состав и пропорция керамзитобетона на 1м3

Керамзитобетон – один из видов легких бетонов, нашедший широкое применение в строительстве частных домов в нашей стране сравнительно недавно.

В качестве его наполнителя выступает керамзит. Этот материал используется для строительства домов.

Для расчета сметы на строительство будущего дома необходимо будет узнать, сколько штук керамзитобетонных блоков содержится в кубе.

Состав керамзитобетона

В основной состав этого бетона входят следующие компоненты:

- Цемент.

- Песок.

- Керамзит фракции от 0 до 20 мм.

- Вода.

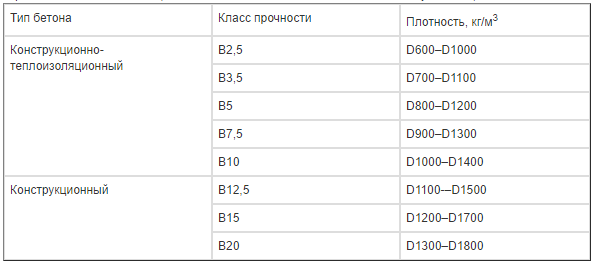

В зависимости от соотношения этих компонентов можно получить бетон разной марки.

В качестве наполнителя используют гранулированную глину, полученную в результате вспенивания специальным способом, с последующим обжигом. После затвердевания она покрывается плотной оболочкой, которая наделяет материал необходимой прочностью.

При выборе составляющих материала нужно учитывать их калибр и влажность. Если состав будет применяться для стяжки, то керамзит можно брать любых размеров, а в случае выравнивания пола требуется использовать только керамзитовый песок, при этом его зернистость не должна превышать 5 мм.

Песок применяется для повышения эластичности и прочности будущих керамзитобетонных блоков.

Бетон исполняет роль вяжущего компонента, чаще всего применяется портландцемент марки М400 и М500. Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

В качестве пластификатора в домашних условиях используется мыльный раствор, он наделяет состав пластичностью, и облегчает работу с ним. Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Вода – неотъемлемая составляющая цементных смесей, обычно указывают ее примерный объем, затем во время приготовления раствора, ее количество корректируют.

От пропорций перечисленных компонентов будут зависеть свойства конечного продукта, его марка и плотность.

Пропорции материала

Керамзитобетон разделяется на несколько марок, начиная от М50 и заканчивая М250. Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Приведем пропорции содержащихся материалов для самой «ходовой» марки керамзитобетона 200 и 250.

| материал | Расход в кг на 1 м3 раствора | |

|---|---|---|

| марки 200 | марки 250 | |

| Цемент | 300 | 400 |

| Песок | 300 | 280 |

| Керамзит | 1100 | 1100 |

| Вода | 195 | 195 |

Жидкость нужно вливать аккуратно, ориентироваться на внешний вид раствора. Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Если изменить фракцию керамзита, то при выдержке этих же пропорций можно получить новый состав.

Сколько керамзитобетонных блоков в кубе?

Вначале нужно ознакомиться со стандартными размерами этого материала. Они разные, в основном зависят от страны производителя, и могут быть:

- по длине от 120 до 450 мм;

- по ширине – от 70 до 490 мм;

- по высоте — 190 или 240 мм.

В зависимости от размеров доступных в вашем городе блоков производиться расчет их количества на 1 м3.

Для примера возьмем стандартные отечественные размеры керамзитобетона. Они равны: 490×290×240 мм. Сразу нужно перевести их в метры: 0,49×0,29×0,24 м.

Вначале необходимо узнать объем одного блока:

Vблока=0,49×0,29×0,24=0,034104 м3

Затем следует 1 м3 разделить на полученный объем блока:

Nблоков в м3=1/0,034104=29,3≈29 штук.

Количество керамзитобетонных блоков дано с запасом, так как при расчетах не была учтена толщина швов, ведь материал при строительстве укладывается на цементный раствор.

Это примерный алгоритм расчета, после которого можно точно узнать, сколько керамзитобетона приходиться на 1 м3. По этому примеру можно считать требуемое количество других строительных материалов.

Сколько керамзитобетонных блоков можно получить из 1м

3 раствора?

Их расчет будет примерно такой же, как и предыдущие вычисления, с одной лишь разницей: на количество штук рассматриваемого материала будет влиять плотность заполнителя. Чем мельче будут гранулы керамзита, тем больше потребуется цемента, а это изменит пропорции материала, и увеличит расход бетона. Керамзитобетон дает маленькую усадку, поэтому ею при расчетах можно пренебречь. При производстве работ по заливке раствора бетона в формы, происходит потеря материала — это примерно 0,1% на 1 м3. Обязательно учитывайте это.

Керамзитобетонные блоки получают вибропрессованием, после этого процесса выходят плотные и прочные изделия с открытыми порами и ровными краями. В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

При расчете чистого объема керамзитобетона для блоков с размерами 490×290×240 мм, получается:

Vблока= Vобщ-Vпустот=0,49×0,29×0,24-34×30/100=0,034-0,01=0,024 м3.

Если плотность керамзитобетона марки М200 равна 1600 кг/м3, то масса одного блока будет равна:

m=Vблока×ρ=0,024×1600=38,4 кг.

А 1м3 раствора керамзитобетона марки М 200 весит 1600 кг, получаем, что:

N=1600/38,4=41,7 шт., учитывая потери раствора при заполнении форм, можно считать, что из 1м3 получается 41 штука.

Пропорции керамзитобетонной смеси зависят от предназначения материала и плотности его заполнителя. Для тех, кто хочет заранее просчитать свои затраты и узнать сколько блоков содержится в 1м3 кладки или раствора можно воспользоваться предложенными примерами расчета.

состав и пропорции, своими руками

Керамзитобетон — аналог бетонного раствора, используемого для половой стяжки. Только в составе стройматериала вместо мелкой щебенки используются вспученные глиняные гранулы, в результате получается теплое половое основание. Соблюдая для керамзитобетона пропорции, установленные строительными нормами, его можно приготовить самостоятельно. Но керамзитобетон — это хрупкий строительный материал, поэтому его не используют для выравнивания поверхностей, которые будут впоследствии подвергаться постоянным нагрузкам.

Материал представляет собой композит с пористой структурой, применяемый в строительстве.

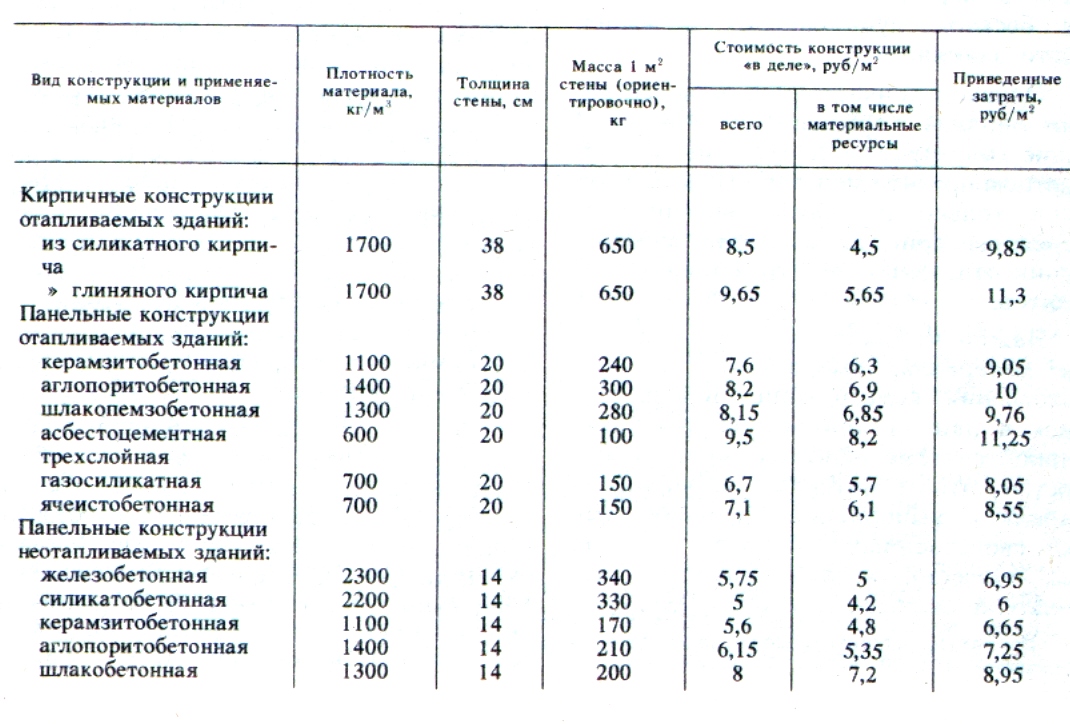

Виды керамзитобетона и их характеристики

Основные характеристики керамзитобетона определяют его марка и плотность. Эти показатели зависят от используемых компонентов в составе строительного материала и их фракций.

По плотности различают 3 категории стройматериалов:

- беспесчаные;

- поризованные;

- плотные.

Плотный бетон содержит повышенное количество цементного состава.

Для производства беспесчаных бетонов применяется цемент, гравий и вода. Песок в раствор не добавляется. Материал недорогой, применяется для обустройства малоэтажных зданий: стен, перекрытий и половых оснований.

Из поризованных смесей производят 3 типа строительных блоков, отличающихся друг от друга прочностными показателями:

- теплоизоляционные блоки d(400-700) — применяются для утепления стен зданий;

- теплоизоляционно-конструкционные изделия d(800-1400) — предназначены для утепления и возведения внутренних перегородок;

- стеновые стройматериалы d(1400-2000) — используются для строительства инженерных конструкций.

В состав плотного керамзитобетона входит большое количество цемента, при этом его характеристики сочетают свойства поризованного и беспечанного бетона. Этот стройматериал дорогой, поэтому в строительстве используется редко.

Также керамобетон классифицируется по объемной массе.

По этому показателю строительный материал делится на 3 категории:

Вес керамзитобетонных блоков.

- тяжелый — объемная масса 1200-1400 кг/куб. м, значение прочности — 25 МПа;

- легкий — объемная масса 800-1000 кг/куб. м, в его состав входит легкий керамзитовый компонент;

- особо легкий — объемная масса 600-1800 кг/куб. м, значение прочности — 7,5-40 МПа.

При самостоятельном изготовлении бетонного раствора в него можно добавлять, кроме керамзита, шлаковую пемзу или зольный гравий.

Какие марки бывают

Керамзитобетон по прочностным характеристикам может быть следующих марок:

- М300 — материал отличается повышенными прочностными показателями, поэтому его используют при строительстве фундаментных оснований и несущих инженерных конструкций.

- М200 — используется для отливки легких цокольных перекрытий и производства строительных блоков для возведения стен.

- М150 — материал предназначен для отливки стеновых панелей, производства легких керамзитовых блоков.

- М100 — состав часто используют для обустройства половых стяжек.

- М(50,75) — стройматериал предназначен для обустройства перегородок в помещениях и теплоизоляции наружных стен.

Фракции керамзитобетона.

Что строят из этого вида бетона

Керамзитобетон — это универсальный материал, который широко применяется в строительной области. Его особенность — возможность регулировать необходимую плотность готового стройматериала.

Применение керамзитобетона:

- В малоэтажном строительстве. Из легкого керамзитобетонного раствора производят строительные блоки, панели, прочие материалы перекрытия. Часто этот стройматериал используют для возведения бань и как внутренний слой многоуровневых стеновых панелей.

- Для обустройства стяжки половых оснований, внутренних перегородок. При заливке стяжки пола материал выполняет теплоизолирующую функцию. Чтобы половая стяжка быстрее затвердела и набрала необходимую прочность, рекомендуется делать раствор в следующей пропорции: 1 часть цемента, 3 части песка, 2 части камня, 1 часть воды.

- Производство плит перекрытия. Строительный материал изготавливается по литьевой технологии. Преимущества готовых изделий: сохранение тепла внутри дома, небольшая масса, влагостойкость, продолжительный период эксплуатации. Единственный недостаток — стройматериал достаточно хрупкий.

- Возведение фундаментов и несущих стен зданий. Для этих целей применяются высокопрочные керамзитобетоны, изготовленные из портландцемента. Монолитные плиты дополнительно армируют стальным каркасом, что увеличивает прочность материала.

Блоки из керамзита

Блоки из керамзитобетона в зависимости от их назначения изготавливают разных размеров. Изделия могут иметь различный внешний вид. Основными видами стройматериала являются полнотелые и пустотелые блоки.

Пустотелые изделия по форме полостей делятся на следующие подвиды:

- цилиндрические;

- прямоугольные;

- щелевые;

- мелкощелевые.

Полнотелые изделия, в отличие от пустотелых блоков, имеют высокую прочность, но низкие теплоизоляционные качества. Под заказ такие блоки производятся с отверстиями для металлических штырей.

Основным связывающим компонентом строительных блоков является цемент. При изготовлении материала своими руками необходимо помнить следующее: чем больше цемента добавить в раствор, тем ниже у изделия будут теплоизоляционные показатели. Для повышения водоотталкивающих качеств стройматериала часто используют гидрофобный цемент.

При необходимости выполнения термообработки керамзитобетонных блоков рекомендуется в смесь добавлять незначительную долю алитового цемента. В этом случае при нагревании будет быстрее осуществляться полимеризация изделий.

Состав

Сделать керамзитобетонную смесь самостоятельно несложно. Главное — выдержать пропорции составных компонентов раствора, которые зависят от предназначения материала.

Стандартные пропорции составных компонентов керамобетона:

- 1 доля цемента;

- 2 доли песка;

- 5 долей керамзита.

Дополнительно в керамзитобетон могут подмешиваться опилки или зола.

Таблица пропорций бетона.

При изготовлении керамобетона сухие компоненты первоначально тщательно перемешиваются без воды, а уже после этого с жидкостью. Такую смесь можно изготовить самостоятельно. Для приготовления керамзитобетонной смеси рекомендуется использовать только чистую холодную воду, т.к. примеси ухудшают затвердевание бетона. При использовании загрязненной воды на поверхности готовых изделий будет проявляться белый налет, поэтому лучше брать питьевую жидкость.

Если нужно сделать строительные блоки, понадобятся специальные формы. В них заливается готовая смесь, уплотняется с помощью вибрационного устройства, при необходимости добавляется нужное количество раствора. После заливки изделия выдерживаются неделю на свежем воздухе.

Пропорции смеси с керамзитом для различных целей

Керамзитобетон используют не только для изготовления строительных блоков. Это универсальный материал, подходящий для разных целей: заливки половых оснований, возведения стен и обустройства перекрытий сооружений.

Для пола

Пропорции компонентов смеси для выполнения половой стяжки:

- 1 часть цемента М500 и выше;

- 2 части мелкофракционного гравия;

- 3 части керамзитового песка;

- 1 часть воды.

Сначала все компоненты перемешиваются насухо, затем с водой.

Для стен

Рецепт смеси для возведения монолитных стен сооружений:

- 1 часть цемента М400;

- 1,5 части песка;

- 1 часть мелкофракционного керамзита;

- 1 часть воды.

Такой раствор применяют в малоэтажном строительстве — до 3 этажей.

Для перекрытий

Соотношение компонентов смеси для обустройства армированных керамзитобетонных перекрытий:

- 1 часть цемента;

- 3-4 части песка;

- 4-5 частей керамзита;

- 1,5 части воды.

Чтобы бетон получился эластичным, в него нужно добавлять пластификатор. Способ применения материала указывается в инструкции от производителя.

Монолитный керамзитобетон – пропорции

Каждому опытному строителю хорошо известно, что строительство дома – дело не из легких. В этом деле как ни в каком другом нужно соблюдать каждую мелочь для качественного завершения работы и получения ожидаемых результатов от своего труда. Основой каждого дома есть так называемая «коробка» четыре стены и крыша. Чтобы сделать эту основу как можно качественней, необходимы хорошие материалы, а в особенности для строительства стен, хороший бетон.

Почему именно так, а не иначе?

Монолитный керамзитобетон широко распространяется в строительном деле многих стран мира, и это не спроста. Все дело в качестве данного продукта. Дело в том, что керамзитобетон существенно отличается от обычного, хорошо известного нам всем бетона тем, что хорошо пропускает воздух, позволяя стенам «дышать», и, кроме того, отлично сохраняет тепло. А все это за счет того, что место обычного щебня пустые отверстия в стенах заполняет керамзит-материал, благодаря которому продукт с одноименным названием набрал такую популярность на строительном рынке.

Приступаем к стройке

И так, как было упомянуто выше, монолитный керамзитобетон в своей пропорции имеет такой компонент как керамзит. Но столь замудренное и непривычное слово «керамзит» не должно вызывать какие-то трудности в приготовлении раствора с его участием.

Первое, что нужно помнить это ни в коем случае не бросать в раствор щебень и песок. Все дело в том, что место щебня, как я упомянул выше, у нас уже есть сам керамзит, а что касается песка, то он может попросту навредить заполнению щелей керамзитом и тем самым испортив вам как работу, так и нервы, затратив при этом некоторую сумму денег. Но в растворе, с ожидаемой достаточно высокой плотностью, как исключение, использовать песок можно, но и там его будет не очень большое количество.

Вообще, правильно месить раствор таким образом, чтобы он идеально ложился на поверхность, не будучи при этом как слишком жидким, но и не слишком густым, потому что идеальной пропорции как таковой не существует. Керамзит сам сделает свое дело, и вы, сделав все правильно обязательно останетесь довольными своими успехами в строительстве.

Но определенные пропорции для приготовления керамзитобетона все же существуют. Самая расспространенная пропорция, это: портландцемент – 250 килограмм, чистая вода – 100-150 литров (желательно летней температуры), и непосредственно керамзит – 720 килограмм. Стоит подметить, то указанная пропорция это смесь из обычного керамзита с плотностью в 1000 кг/ м³.

Похожие материалы:

(PDF) Конструкционный бетон с использованием керамзитового заполнителя: обзор

Конструкционный бетон с использованием керамзитового заполнителя: обзор

Индийский журнал науки и технологий

Vol 11 (16) | Апрель 2018 | www.indjst.org

10

8. Ссылки

1. Пайам С., Ли Дж. К., Махмудк Х. М., Мохаммад А. Н..

Сравнение свойств свежего и затвердевшего бетона

с нормальным весом и легким заполнителем. Журнал

Строительная техника.2018; 15: 252–60.

2. Коринальдези В., Морикони Г. Использование синтетических волокон в самоуплотняющемся легком заполнителе

Бетоны. Журнал

строительная техника. 2015; 4: 247–54.

3. Стандартные технические условия ASTM C330-05 для легких заполнителей

для конструкционного бетона. ASTM International,

West Conshohocken, PA. 2005.

4. Маркус Б., Харальд Дж., Хильде Т.К. Влияние добавок на свойства

легких заполнителей, изготовленных из глины.

Цементно-бетонные композиты. 2014. 53. С. 233–238.

Crossref.

5. ASTM C330 / 330M, Стандартные спецификации для легких заполнителей

для конструкционного бетона, ASTM International,

West Conshohocken, PA, US. 2014.

6. Бонаби С.Б., Джалал Кахани Хабушан Дж.К., Кахани Р., Аббас Х.Р.

Изготовление металлической композитной пены с использованием керамических

пористых сфер. Легкий керамзитовый заполнитель методом литья

.Материалы и дизайн. 2014; 64: 310–15. Crossref.

7. Суранени П., Фу Т., Азад В.Дж., Искор О. Б., Вайс Дж. Пуццолановость

однофрезерованных легких заполнителей. Цемент и

Бетонные композиты. 2018; 1 (5): 214–8. Crossref.

8. Сергей AM, Анна Ю. Z, Галина СС. Технология производства

водостойких пористых заполнителей на основе силиката щелочного металла и не вздувающейся глины

для бетона общего назначения. Цемент

и бетонные композиты.2015; 111: 540–4.

9. Пиоро Л.С., Пиоро Иллинойс. Производство керамзитового агрегата

ворота для легкого бетона из несамовозбухающих глин.

Цементно-бетонные композиты. 2004; 26: 6392–43.

Crossref.

10. Гита С., Рамамурти К. Свойства спеченного низкокалорийного донного зольного заполнителя

с глинистыми связующими. Строительство

и Строительные материалы. 2011; 25: 2002–13. Crossref.

11. Керамзит.2018 12 января. Доступно по адресу:

https://en.wikipedia.org/wiki/Expanded_clay_aggre-

gate.

12. Тот MN, Csaky IB. Роль группы стеатита в процессе вздутия живота

. Ziegel Industries. 1989; 5: 246–50.

13. Мигель С.С., Педро Д.С. Экспериментальная оценка цементных растворов

с материалом с фазовым переходом, введенным через легкий керамзитовый заполнитель

. Строительство и

Строительство. Материалы.2014; 63: 89–96. Crossref.

14. Александра Б., Геогрей П., Ле А.Д., Дузан О., Амар Б.,

Фредерик Р., Жерри Л. Гигротермические свойства блоков

на основе экоагрегатов: экспериментальное и численное исследование

. Строительство и строительство. Материалы. 2016;

125: 279–89. Crossref.

15. Александр М.Г., Миндесс С. Заполнители в бетоне.

Тейлор и Фрэнсис, 270 Мэдисон авеню, Нью-Йорк. 2005.

с.1–448.

16.Cui HZ, Lo TY, Memon SA, Xu W. Влияние легких заполнителей

на механические свойства и хрупкость бетона из легких заполнителей

. Констр. Строить. Матер. 2012;

35: 149–58. Crossref.

17. Чжан М.Х., Гьорв Э., Микроструктура межфазной зоны

между легким заполнителем и цементным тестом. Цемент

и бетонные исследования. 1990; 20 (4): 610–8. Crossref.

18. Аризон О, Килинч К., Карасу Б., Кая Дж., Арслан Дж., Тункан А,

Тункан М., Киврак С., Коркут М., Киврак С.Предварительное исследование

свойств керамзита

. Журнал Австралийского керамического общества. 2008;

44 (1): 23–30.

19. Real S, Gomes MG, Rodrigues AM, Bogas JA. Вклад

конструкционного бетона из легкого заполнителя в снижение эффекта тепловых мостов в зданиях. Строительство

и Строительные материалы. 2016; 121: 460–70. Crossref.

20. Губертова Б., Хела Р.Прочность легкого пенобетона

керамзитобетона. Разработка процедур. 2013;

65: 2–6. Crossref.

21. Chiou K, Wang CC, Lin Y. Легкий агрегат

получен из осадка сточных вод и сожженной золы. Управление отходами.

2006; 26 (12): 1453–61. Crossref. PMid: 16431096.

22. Легкий заполнитель для бетона, раствора и раствора

— Часть 1: Легкие заполнители для бетона, раствора.

2002 Май. Доступно по адресу: https: // shop.bsigroup.com/Prod

uctDetail /? pid = 0000000000301187942002.

23. Свами Р.Н., Ламберт Г.Х. Микроструктура агрегатов Lytag TM

. Международный журнал цементных композитов

и легких бетонов. 1981; 3 (4): 273–85. Crossref.

24. Уильям Д.А., Грегор Дж. Г., Клаус П. Термомеханическое испытание на месте

геополимерных бетонов из гладкой золы, изготовленных из кварца

и керамзитовых заполнителей. Цемент и бетон

исследования.2016; 80: 33–43. Crossref.

25. Богас Дж. А., Брито Дж. Д., Кабасо Дж. Долговременное поведение бетона

крит, произведенный из переработанного легкого керамзита

бетона на заполнителях. Строительные и строительные материалы.

2014; 65: 470–9. Crossref.

26. Аслама М., Шааг П., Ализаде Н.М., Джумаата М.З.

Производство высокопрочного легкого заполнителя кон-

крит с использованием смешанных крупнозернистых легких заполнителей. Журнал

строительной техники.2017; 13: 53–62.

27. Сергей А.М., Александр ГЦ, Галина С.С., Роман В.Д. Некоторые аспекты

разработки и применения силикатных

вспененных заполнителей в легких бетонных конструкциях.

Инжиниринг процедур. 2016; 153: 599–603. Crossref.

Производство керамзитобетонных блоков на воде. Оборудование для производства керамзитобетонных блоков. Оптимальные пропорции для керамзитобетонного раствора

— популярный материал, включающий цемент, песок и керамзит.Простая технология производства керамзитобетона позволяет легко освоить производство изделий. Изучив техпроцесс, можно своими руками изготовить качественные керамзитовые блоки, а затем использовать готовый материал для гаража или дачи. При изготовлении блоков нет необходимости использовать специальное оборудование. Для перемешивания используйте бетономешалку, а габариты керамзитобетонных блоков обеспечит разборная опалубка, которую легко сделать из подручных материалов.

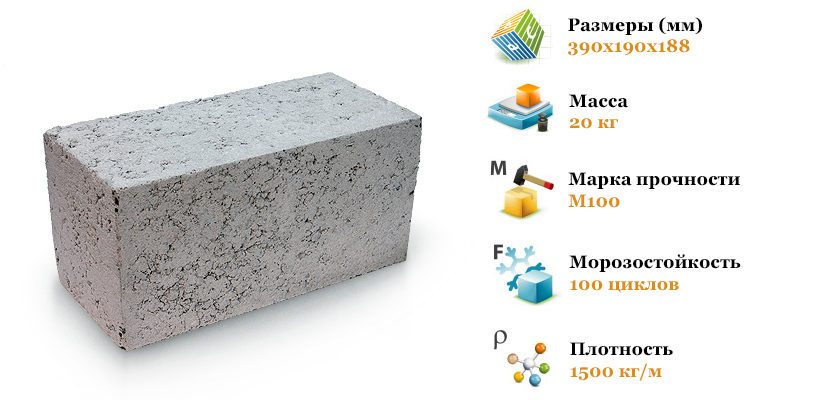

Блоки керамзитобетонные — состав, виды и исполнение

Керамзитобетонные блоки очень популярны в строительной отрасли благодаря своим теплоизоляционным свойствам, влагостойкости, прочности и экологичности.

Керамический блок — популярный материал, в состав которого входят цемент, песок и керамзит.

Планируя изготовить керамзитовые блоки своими руками, необходимо подготовить следующие ингредиенты, входящие в состав композитного материала:

- Портландцемент с маркировкой М400 и выше, действующий как вяжущее;

- песок просеянный и очищенный от посторонних примесей, используемый в качестве мелкого заполнителя;

- керамзит гранулированный, добавляемый в состав керамзитобетонной смеси в качестве крупного наполнителя;

- модифицирующих компонентов, повышающих производительность композитных блоков.

Также для изготовления блоков потребуется вода, которую небольшими порциями добавляют в бетономешалку при перемешивании. Также технология позволяет вводить фибровые волокна, которые значительно повышают прочностные свойства блоков. Отличительная особенность блоков — ячеистая структура, связанная с введением в рабочую смесь легких, пористых, прочных и экологически чистых гранул керамзита.

Изделия из керамзитобетона подразделяются на следующие виды:

- теплоизоляция, используемая в качестве утеплителя;

- теплоизоляционные и конструкционные, применяемые для возведения стен;

- конструкционный, востребованный в нагруженных строительных конструкциях.

Керамзитобетонные блоки классифицируются по следующим критериям:

- Области применения. Продукция используется для возведения стен и возведения перегородок;

- построек. Из них делают полнотелые блоки, а также изделия с внутренними полостями;

- размеров. Размеры элементов стен и перегородок регулируются требованиями действующего стандарта.

Керамзитоблоки обладают высокими эксплуатационными качествами

Керамзитоблоки обладают высокими эксплуатационными характеристиками, выгодно отличающими их от других строительных материалов.Основные характеристики блочного композита:

- сила. Блоки способны воспринимать силы на каждый квадратный сантиметр площади от 5 кг для теплоизоляционных изделий до 500 кг для конструкционных изделий;

- теплопроводность. По этому показателю материал успешно конкурирует с деревом, бетоном и кирпичом. Использование пустотелых керамзитовых блоков снижает тепловые потери;

- Морозостойкость. Способность сохранять целостность при глубокой заморозке увеличивается с уменьшением пористости блока.Морозостойкость теплоизоляционных композитов не превышает 50 циклов, а для конструкционных изделий показатель увеличивается в 10 раз;

- способность поглощать шум. Звукоизоляционные свойства повышаются с увеличением пористости. Гранулы керамзита, входящие в состав блоков, обеспечивают повышенную звукоизоляцию;

- паропроницаемость. Благодаря способности керамзитобетонного материала беспрепятственно пропускать пары воздуха внутри помещения поддерживается комфортный уровень влажности;

- небольшая усадка.Керамзитобетонные блоки, изготовленные в соответствии с требованиями технологии, сохраняют свои первоначальные размеры. Усадка блочного материала на метр кладки керамзитобетона не превышает 0,5 мм;

- экологическая чистота. В состав керамзитовых блоков входит экологически чистое сырье. В процессе эксплуатации изделий не происходит выброса вредных для здоровья человека веществ.

К остальным достоинствам блоков также можно отнести:

- малый вес с увеличенными габаритами;

- способность воспринимать значительные усилия;

- малый коэффициент линейного расширения;

- простота;

- расширенный ассортимент продукции;

- доступный ценовой уровень.

С увеличением пористости улучшаются звукоизоляционные свойства блоков.

За счет шероховатой поверхности блоков увеличивается адгезия к облицовочным составам, что ускоряет выполнение отделочных работ. Помимо комплекса преимуществ, у блоков есть один недостаток — их проблематично использовать для строительства многоэтажных домов из-за особенностей строения керамзитобетонного композита.

Планируем делать блоки своими руками — готовим материалы и инструмент

Приняв решение изготовить керамзитовые блоки своими руками, подготовим необходимые материалы, рабочий инструмент и оборудование для производства композитных блоков:

- ингредиенты для приготовления раствора керамзитобетона;

- бетономешалка для смешивания компонентов;

- лопаты и ковши для загрузки сырья в бетономешалку;

- для эффективного уплотнения смеси.

Вибростол

Также вам понадобится разборная опалубка для одиночного или группового литья изделий. Формы для керамзитобетонных блоков своими руками несложно сделать из листового металла, ламинированной фанеры или дерева.

Изготовление керамзитобетонных блоков своими руками — нюансы технологии

Изготовление керамзитобетонных блоков своими руками по следующему алгоритму:

Внутренние стенки необходимо смазать отработанным машинным маслом.

- Изготовление форм для изготовления сборных блоков.

- Закупочные материалы для приготовления рабочей смеси.

- Подготовить инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесить сырье и приготовить рабочую смесь.

- Формируем изделия.

- Запечатайте раствор, залитый в формы.

- Демонтируйте опалубку через день после заливки.

- Разложите готовые изделия для просушки.

Для ускоренного набора эксплуатационной прочности технология позволяет пропаривать блоки в специальных камерах. За счет использования пропаривания сокращается продолжительность производственного цикла, что немаловажно при изготовлении блоков в повышенных объемах. Рассмотрим особенности основных этапов.

Опалубка для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитовых блоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны разные варианты формовочных емкостей:

Для изготовления керамзитоблоков форма может быть изготовлена самостоятельно.

- деревянная, для изготовления которой используются строганные доски или ламинированная фанера. Древесина имеет ограниченный срок службы, однако надежно послужит для мелкосерийного производства блоков;

- металл, для изготовления которого используется листовая сталь … Внутренние полости формируются с помощью трубчатых вставок. Стальные формы служат долгие годы при условии их своевременной очистки и смазки.

Внутренние размеры формы выполнены в соответствии с размерами стандартного керамзитового блока. Перед началом изготовления следует разработать эскиз опалубки.

Дальнейшие работы по сооружению изложницы производить по следующему алгоритму:

- Перенесите размеры эскиза на материал.

- Вырежьте заготовки опалубки.

- Подготовьте две Г-образные стены.

- Соедините заготовки металлическими уголками.

- Прикрепите лист основы к нижней плоскости стен.

Важно тщательно продумать конструкцию пресс-формы, чтобы ее можно было разобрать. Нанесение отработанного масла на внутреннюю поверхность облегчит удаление готовых блоков.

Оптимальные пропорции для керамзитобетонного раствора

Если вы хотите сделать блоки из керамзита своими руками, следует хорошенько приготовить рабочий раствор.

Основные вяжущие — песок, цемент и вода

Для приготовления одного кубометра керамзитобетонной смеси плотностью 1,5 т / м3 потребуется:

- 430 кг портландцемента М400;

- 720 кг гранул керамзита;

- 420 кг пшенного песка;

- 140 литров воды.

Пропорции компонентов для разных типов керамзитобетона, различающихся удельным весом, легко найти на стройплощадках или в специальной литературе.Важно равномерно перемешать ингредиенты и получить кремообразный раствор.

Отливаем керамзитовые блоки своими руками

Для отливки блоков формовочные емкости необходимо закрепить на рабочем столе вибромашины и залить керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы с отработкой;

- заливать при температуре 16-19 ° С;

- выполнить формовку на ровной поверхности;

- защищает изделия от атмосферных осадков и солнечных лучей.

Заливать раствор за один прием до полного заполнения опалубки, а затем выровнять поверхность кельмой или шпателем.

Будьте осторожны при извлечении блоков из формы.

Уплотнение рабочей смеси

Правильная герметизация раствора влияет на качество готового продукта. Для уплотнения керамзитобетонной смеси используйте:

- устройство ручной подбивки;

- с электроприводом.

Вибростол

Процесс виброуплотнения заливаемой в опалубку смеси прекращается при появлении цементного молока на поверхности.

Заключительные этапы производства блочных изделий из керамзита

В зависимости от конкретных условий процесс отверждения в форме длится от одного до трех дней. Затем выполняются следующие операции:

- Керамзитовый блок извлекается из формы легким постукиванием по стенкам.Снимая керамзитовые блоки своими руками, следует соблюдать осторожность, чтобы не растрескать блоки и не допустить образования сколов на углах изделия;

- товаров раскладываются на поддонах и отправляются в закрытое помещение. Раскладку готовых изделий следует выполнять в один слой и избегать ударных нагрузок.

Срок высыхания готовой продукции — 28 суток, после чего затвердевший керамзитобетонный композит используется для возведения стен и перегородок, а также для теплоизоляции.

Подводя итоги

Самостоятельно освоить производство керамзитобетонных блоков, подготовив необходимые строительные материалы и внимательно изучив технологический процесс, несложно. Проведение работ собственными силами позволит снизить объемы затрат на строительство и производить качественные стройматериалы, не уступающие по характеристикам промышленной продукции. Решив изготовить керамзитовые блоки своими руками, посоветуйтесь с профессиональными строителями.Они всегда помогут дельным советом и подскажут, как избежать ошибок.

Производство блоков из легкого заполнителя можно организовать в домашних условиях. Чтобы получить готовый продукт, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если вы готовите керамзит своими руками, пропорции нужно соблюдать с максимальной точностью.

Для изготовления материала мастеру понадобится бетономешалка и вибромашина.

Машины вибрационные ручные

Малогабаритный аппарат оптимален для выполнения работы в непрофессиональных условиях.

Основные характеристики:

- вибратор закреплен на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие укомплектовано стационарными и съемными керноформовщиками. В первом случае могут изготавливаться сплошные и полые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора достигает 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может быть дорогостоящим для частного строительства

Машины мобильные механизированные

Основные характеристики:

- оборудование укомплектовано опорным корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- машина оснащена колесами, позволяющими организовать удобное передвижение по площадке;

- в зависимости от потребностей можно выбрать модель с различными надстройками, например пресс для трамбовки;

- вибратор закреплен на аппарате и подает импульс форме;

- устройство может быть укомплектовано 4-мя штампами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р.

Вибрационный стол

Основные характеристики:

- основание устройства оснащено встроенным вибратором, здесь размещается металлический поддон, толщиной до 3 мм;

- форм, которые уплотняются вибрацией;

- , затем поддон переносится в проветриваемое сухое место, где происходит окончательная сушка материала;

- все манипуляции выполняются вручную;

- одновременно можно изготовить до 6 форм, которые удобно транспортировать на поддоне к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибрации по всему столу;

- стоимость оборудования колеблется в районе 20 тысяч рублей;