Строительные блоки из опилок и цемента: характеристика и технология изготовления

Дата: 21 августа 2017

Просмотров: 4423

Коментариев: 0

При производстве изделий для строительства осуществляется смешивание цемента и щепы. Технология отличается доступностью, не требует применения специального оборудования. Самостоятельное производство блоков из опилок позволяет значительно снизить сметную стоимость строительства и своими руками подготовить материал, который отличается экологической чистотой. Повышенные эксплуатационные характеристики изделий из портландцемента и опилок позволяют осуществлять возведение жилых зданий, коттеджей, а также хозяйственных строений. Для правильного применения материала необходимо изучить характеристики, рецептуру, ознакомиться с достоинствами и недостатками, а также освоить технологию изготовления продукции из цемента и древесных отходов.

Блоки из опилкобетона – характеристика

Опилкоблоки представляют собой легкий строительный материал. Они являются разновидностью бетонных изделий, характеризующихся уменьшенным удельным весом. Благодаря уникальным свойствам, материал востребован в строительной отрасли.

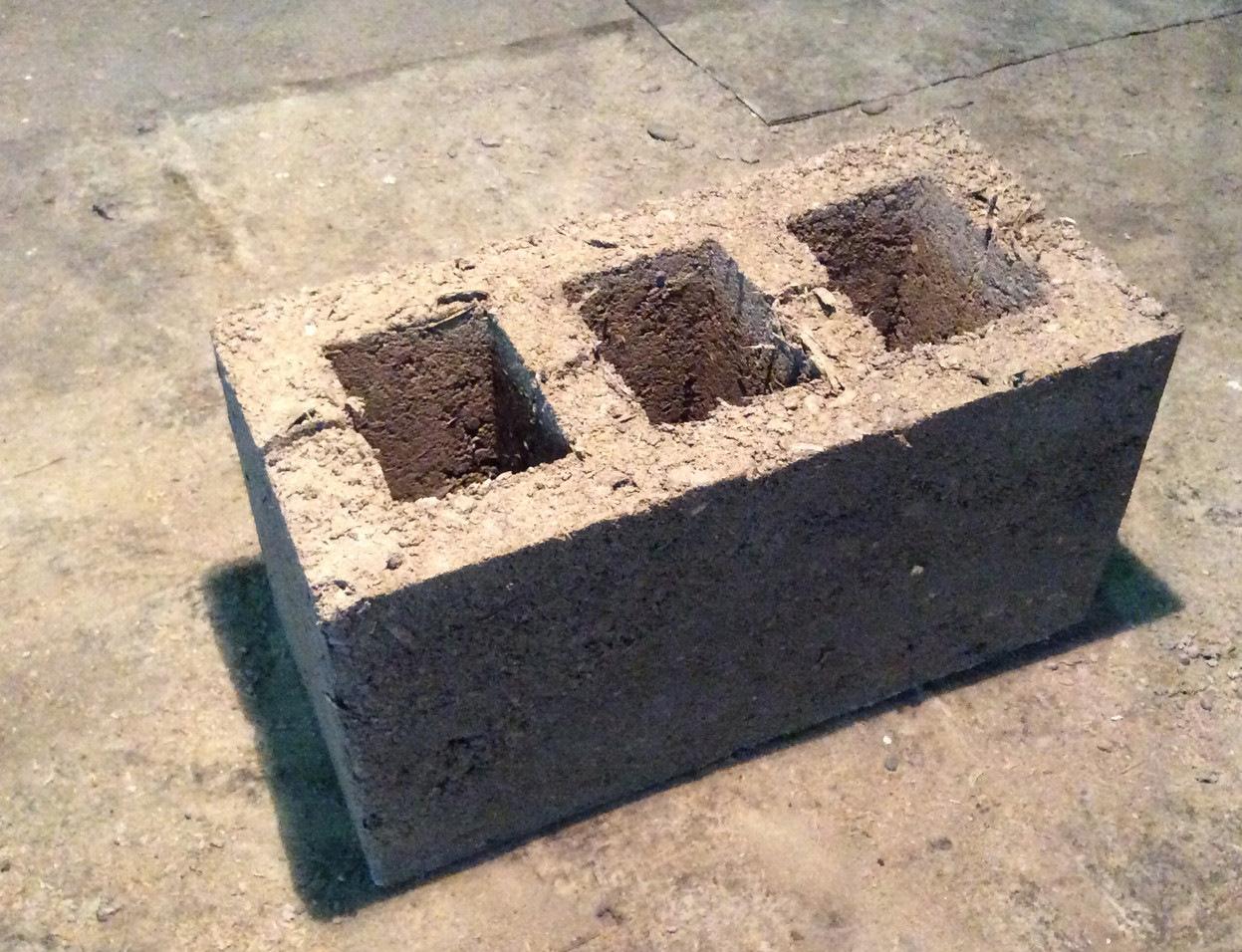

Арболит представляет собой легкую разновидность бетона на основе опилок и высококачественного цемента

Отличается следующими характеристиками:

- теплотехническими свойствами. В зданиях, основой которых являются блоки из опилкобетона, легко поддерживать комфортный температурный режим;

- экологической безопасностью. Опилкоблоки производятся из сырья природного происхождения;

- повышенным запасом прочности. Блоки из опилкобетона обеспечивают устойчивость возводимых строений;

- пожарной безопасностью. Технология изготовления и используемые компоненты обеспечивают огнестойкость бетонного композита;

- повышенной проницаемостью паром. Структура массива способствует поддержанию благоприятной влажности помещения;

- стойкостью к колебаниям температуры.

Блоки из стружки и цемента выдерживают многократные циклы замораживания с последующим оттаиванием;

Блоки из стружки и цемента выдерживают многократные циклы замораживания с последующим оттаиванием; - доступным уровнем цен. Применяя строительные блоки на основе цемента и щепы можно значительно снизить сметную стоимость строительства.

В зависимости от удельного веса опилкоблоки делятся на следующие виды:

- теплоизоляционные, характеризующееся плотностью 0,4–0,8 т/м3;

- конструкционные, удельная масса которых составляет 0,8–1,2 т/м3.

Высокие технические характеристики обеспечивают популярность изделий, изготовленных на основе цементного вяжущего и опилок.

Опилкобетон относится к категории легких материалов

Блоки из опилок и цемента – преимущества и недостатки

Опилкоблоки отличаются следующими достоинствами:

- повышенной степенью звукоизоляции. Опилкобетонный композит поглощает посторонние шумы, что позволяет чувствовать себя комфортно в помещении;

- безвредностью для окружающих. При эксплуатации изделий, произведенных на основе экологически чистого природного сырья, не выделяются вредные вещества;

- огнестойкостью. Блоки из опилок и цемента не воспламеняются при воздействии температуры до 1100 °C на протяжении двух с половиной часов;

- легкостью обработки. Материал быстро обрабатывается инструментом, сохраняет целостность при механическом воздействии;

- доступностью. Щепа является отходом производства деревообрабатывающих предприятий, отличается доступной ценой;

- простотой кладки. Строительные блоки, отличающиеся увеличенным объемом при небольшой массе, позволяют быстро возводить стены;

- длительным ресурсом эксплуатации. Качественно изготовленные и защищенные от впитывания влаги изделия отличаются долговечностью.

Блоки, сделанные из этих материалов, широко применяются при возведении домов, коттеджей, хозяйственных построек

Наряду с достоинствами, у материала также имеются слабые стороны:

- Продолжительный производственный цикл.

Приобретение эксплуатационных характеристик происходит на протяжении трех месяцев с момента заливки в формы.

Приобретение эксплуатационных характеристик происходит на протяжении трех месяцев с момента заливки в формы. - Повышенное поглощение влаги. Опилкобетон нуждается в надежной влагозащите со всех сторон.

- Возможность использование щепы только из определенных видов древесины. Применяются опилки с пониженным содержанием сахаров, процесс распада которых влияет на прочность материала.

Оценив преимущества и проанализировав недостатки, многие застройщики отдают предпочтение изделиям на основе цемента и щепы.

Изготовление блоков из опилок и цемента своими руками

Производство блоков из опилок предусматривает следующие этапы:

- Заготовку сырья для изготовления опилкобетонных изделий. Наличие в строительных складах необходимых материалов позволяет приобрести все составляющие перед началом изготовления.

- Подготовку необходимого инструмента или оборудования для смешивания. Можно использовать бетономешалку для приготовления состава в увеличенных объемах или вручную осуществлять перемешивание в емкости с помощью лопат.

Несомненным преимуществом опилкобетона является то, что его можно сделать своими руками

- Смешивание компонентов в соответствии с рецептурой. Применение бетоносмесителей для автоматизации способствует повышению качества смешивания, производительности, улучшает качество опилкобетона.

- Заливку раствора в формы. Используются деревянные емкости разборного типа из досок толщиной 20 мм, облицованные пластиковыми листами или металлом.

- Сушку опилкобетона в естественных условиях. Приобретение эксплуатационной твердости и испарение влаги происходит на протяжении 90 дней после формовки опилкобетонных изделий.

Состав блоков

Опилкоблоки изготавливаются на основе следующих ингредиентов:

- портландцемента;

- песка;

- глины или гашеной извести;

- древесной щепы;

- воды.

Компоненты

Для производства используются отходы различных видов древесины:

- сосны;

- пихты;

- ели;

Для изготовления арболита требуется именно чистая щепа (частицы древесины), а не кора или листья

- тополя;

- ясеня;

- березы;

- бука;

- дуба;

- граба;

- лиственницы.

Оптимальный наполнитель – щепа, полученная при обработке хвойных деревьев. Повышенная концентрация смолы в хвойной щепе защищает материал от появления гнили.

Ускоренное твердение характерно для сосны. Изделия из сосновых опилок можно использовать через 40 суток после формовки. Продолжительный набор прочности происходит в опилкобетоне из дубовой щепы или лиственницы. Изделия из указанных видов древесины можно применять для возведения стен не ранее, чем через 100 суток после формования.

Подготовка древесного сырья позволяет увеличить прочностные характеристики опилкобетона, огнестойкость, снизить впитывание материалом влаги и включает следующие этапы:

- Вымачивание древесной фракции в известковом молоке.

- Сушку естественным или принудительным путем.

- Замачивание в жидком стекле, растворенном в воде в соотношении 1:7.

Приготовление рабочей смеси производится исходя из того, на какие цели будет использован строительный материал

Сепарирование щепы на сите с ячейками от 10 до 20 миллиметров позволяет обеспечить однородность наполнителя.

Пропорции

Пропорции применяемых компонентов определяются плотностью материала.

Например, для подготовки состава, обладающего повышенной плотностью, на тонну щепы потребуется:

- цемент – 1 т;

- известь – 0,25 т;

- песок – 2,5 т.

Соотношение компонентов корректируется опытным путем, зависимо от влажности.

Смешивание компонентов

Процесс перемешивания выполняйте в следующем порядке:

- Подготовьте необходимые материалы в требуемых количествах.

- Смешайте в сухом виде песок с портландцементом марки М300.

- Добавьте опилки и известь, равномерно перемешайте.

- Порционно добавляйте воду, перемешивая раствор до требуемой консистенции.

Важный нюанс изготовления блоков — смесь цемента и древесных опилок перед замешиванием должна быть сухой, то есть после выдержки щепу просушивают

Выполнение пробного замеса позволяет до начала работ откорректировать рецептуру.

Эластичность подготовленного раствора при сжатии в ладони свидетельствует о его готовности. При рассыпании комка следует увеличить объем жидкости, а при отжимании воды – снизить. Правильно подготовленный раствор начинает твердеть через час после смешивания.

Размер опилок

Принимая решение по размеру органической фракции, помните:

- крупность опилок не является определяющим фактором при изготовлении опилкобетона;

- применение однородной древесной щепы способствует улучшению качества изделий.

Блоки из стружки и цемента – область применения

Сфера использования опилкобетона:

- возведение гаражей, хозяйственных построек, дач, жилых зданий;

- утепление капитальных стен домов и подвальных помещений;

- строительство различных видов ограждений;

- обустройство внутренних перегородок.

Подводим итоги

Самостоятельное изготовление блоков из опилок и цемента позволяет при небольших затратах возводить здания с комфортными условиями. Прочность, пожаробезопасность и экологическая чистота опилкобетона обеспечивает популярность недорогого строительного материала. Статья поможет разобраться с характеристиками материала, достоинствами и недостатками, особенностями технологии.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

типы и технология изготовления своими руками

Многие люди хотят узнать больше об изготовлении блоков из опилкобетона своими руками. Главная проблема в том, что информации по данному вопросу крайне мало, хотя многие энтузиасты уже довольно долгий срок возводят из подобных блоков здания и загородные дома, ведь компоненты, которые требуются для производства продукта, не являются дефицитом. В данной статье мы рассмотрим нюансы и тонкости изготовления опилкобетона собственноручно, а также виды, характеристики и пропорции опилкобетона.

Опилкобетоном называют изделие, которое изготавливают из смешанных в разных пропорциях песка, опилок, цемента и извести. Данный строительный продукт относят к типу легких материалов для строительства. Придуманы блоки во второй половине ХХ века, однако популярность обрели лишь в конце века.

Так как блоки из опилкобетона и извести отличаются большим числом санитарно-гигиенических достоинств, их позволяется применять для строительства совершенно разных типов сооружений, например для детей либо медицинских целей.

На блоках можно производить самую разную механическую отделку, ведь они практически не поддаются деформации. Не редко данный материал путают с блоками из арболита. Однако изготовление этих материалов происходит из разных компонентов.

Какими характеристиками обладают (плюсы и минусы)?

Главные свойства в опилкобетоне, которые важны потребителю:

- Опилкобетонные блоки имеют весьма низкую стоимость.

Экологичность. При производстве данного блока участвуют лишь экологически чистые и органические компоненты – цемент, опилки, песок. С помощью своих составляющих, данный продукт создает отличный микроклимат внутри помещения.

- Огнестойкость. Из-за особенной технологии производства, изделия получаются негорючими. Получается это потому, что опилки закрыты цементной оболочкой.

К тому же несущие свойства не меняются при воздействии высоких температур.

К тому же несущие свойства не меняются при воздействии высоких температур. - Паропроницаемость. Благодаря составу в блоке, готовый материал отличается повышенными показателями звукоизоляции и паропроницаемости.

- Морозостойкость.

- Теплотехнические показатели. По причине высоких параметров теплоизоляции, стена из опилкобетона получается более теплой, нежели кирпичная стена толщиной в 2 раза больше.

- Прочность. Так как блок имеет в своем составе фиброподобные компоненты, продукт отличается своей повышенной прочностью. Данный параметр выше, чем у аналогичных строительных материалов.

- Цена.

Главным минусом данного изделия можно назвать то, что он поглощает влагу. Однако этот нюанс поддается решению, ведь фасад можно покрыть водоотталкивающими растворами. А вот изнутри опилкобетон покрывается особыми гидроизоляционными смесями. Еще одним недостатком является то, что в качестве главного компонента не все опилки подходят.

Вернуться к оглавлению

Типы опилкобетона

Применительно к блокам существует различная классификация. Например:

- теплоизоляционный тип, обладающие плотностью 700 кг на 1м3;

- конструкционный тип, обладающий плотностью 1000 кг на 1м3.

Также существует классификация, согласно плотности блоков:

Самым высоким показателем плотности отличается тип М5. Их используют при монтаже цоколя и стен загородных домов. Материалы типа М10 используют для восстановления стен и подвалов. А вот для отелочных операций и установки перегородок отличным выбором будет тип М15 либо М20.

Вернуться к оглавлению

Как изготовить?

Производство опилкобетонных блоков абсолютно не тяжелое дело, по данной причине все чаще потребители выполняют данный процесс в домашних условиях. Важно лишь четко придерживаться технологий и рекомендаций.

Вернуться к оглавлению

Подготовка материалов и инструментов

Одним из основных достоинство материала является то, что опилкобетонные блоки своими руками сможет сделать любой человек, нужно лишь запастись самым необходимым. В перечне нужных материалов и инструментов, чтобы приготовить смесь в домашних условиях, значатся:

В перечне нужных материалов и инструментов, чтобы приготовить смесь в домашних условиях, значатся:

- древесные опилки;

- цемент;

- речной песок;

- глина;

- вода;

- деревянные доски;

- толь;

- стержни из стали с резьбой;

- специальные гайки;

- стальной лист;

- оборудование для трамбовки бетонного раствора;

- промышленный миксер либо бетономешалка;

- пленка из полиэтилена;

- строительное сито;

- лейка;

- известь;

- упаковка гвоздей;

- мастерок.

Вернуться к оглавлению

Создание формы для блока

Формы изготавливают из доски или приобретают готовые.

Чтобы изготовить состав и сформировать блоки, необходимы специальные формы. Если необходимо изготовить продукт большого веса, то секцию рекомендуют выполнять разборной. А вот для изделия небольшого веса либо размера лучше использовать ячеистые секции.

Опалубка формируется из деревянных досок. Изнутри секции выстилаются стальными листами. По причине наличия стального покрытия, формы отличаются высокой гидроизоляцией. Ведь при заполнении форм составом, дерево не должно поглощать воду из бетонной смеси. Плюс ко всему, из созданных таким образом секций легче вытаскивать готовое изделие.

В случае же применения не стальных секций, перед заливкой замешенного состава и по ходу формирования изделий, форму следует постоянно поливать.

Опилкобетон ни в коем случае не должен высыхать раньше положенного срока. Во время конструирования секций стоит взять во внимание одну тонкость. Когда состав подсыхает, он подвергается усадке, соответственно, изделие в итоге получается меньшего объема. По данной причине, стоит при конструировании форм учитывать этот нюанс и выполнять работу с запасом около 10%.

Готовые формы закрепляют на специальных поддонах из металла, которые посыпают небольшим количеством деревянных опилок. В случае формирования отверстий в бетоне, в форму устанавливают специальные толи. Если необходимо приготовить большое количество материала, например, 1м3 лучше сформировать несколько секций.

Если необходимо приготовить большое количество материала, например, 1м3 лучше сформировать несколько секций.

Вернуться к оглавлению

Смешивание компонентов

Замешивание состава для формирования строительного изделия вручную весьма трудно, так как вес смеси немаленький. По этой причине рекомендуется применять промышленный миксер либо бетономешалку.

Сначала необходимо высушить древесные опилки и просеять их сквозь специальное строительное сито. Далее происходит смешивание песка, опилок и цемента. Следующим шагом будет добавление в рецепт особого состава извести. Такую известь еще называют строительным тестом.

Готовый состав необходимо хорошо размешать, а потом добавить воды. Ее вводят при помощи лейки, маленькими дозами. На всех этапах полученный рецепт хорошо размешивают.

Вернуться к оглавлению

Укладывание и трамбовка раствора

Изготовление стеновых блоков с помощью станка Блокмастер.

Если при замешивании не было отступлений от рецепта и технологий, то при зажатии раствора в руке должен получаться сгусток. Это означает, что раствор был приготовлен без ошибок. Далее можно приступить к укладыванию раствора в формы. Не советуется медлить, так как через пару часов все начнет засыхать. При наполнении в секции, важно тщательно утрамбовать состав, дабы не возникли воздушные прослойки внутри.

Вернуться к оглавлению

Сушка

Изделия находятся в форме примерно 3 дня. Готовность проверяют при помощи надавливания на поверхность гвоздем. При отсутствии повреждении продукт можно вытаскивать и оставлять на обсушку. Обсушка длится около недели. Готовый материал должен быть ровным и без дефектов.

Вернуться к оглавлению

Применение блоков из опилкобетона

Данный материал отличается своей универсальностью. Его используют для возведения зданий разного назначения, фундаментов, стен, оград и много другого.

Вернуться к оглавлению

Заключение

Для местности, где в избытке имеется такой основной компонент, как древесные опилки, идеальным выбором для возведения дома будет опилкобетон. Изделие славится своими характеристиками, стоимостью и легкостью самостоятельного производства.

Изделие славится своими характеристиками, стоимостью и легкостью самостоятельного производства.

Жилье, построенное из данного строительного материала, будет радовать своих хозяев не один десяток лет, и при этом не утратит ни одного из своих преимуществ.

изготовление кирпича из щепы, стружек

Блоки из опилок и цемента – легкий и прочный современный строительный материал, входящий в группу бетонных изделий с пониженным удельным весом. Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Основные характеристики опилкобетона – высокие теплотехнические свойства, экологичность, повышенная прочность и стойкость к огню, хорошая паропроницаемость, сохранение свойств при резких перепадах температуры, высоком минусе и плюсе. Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками.

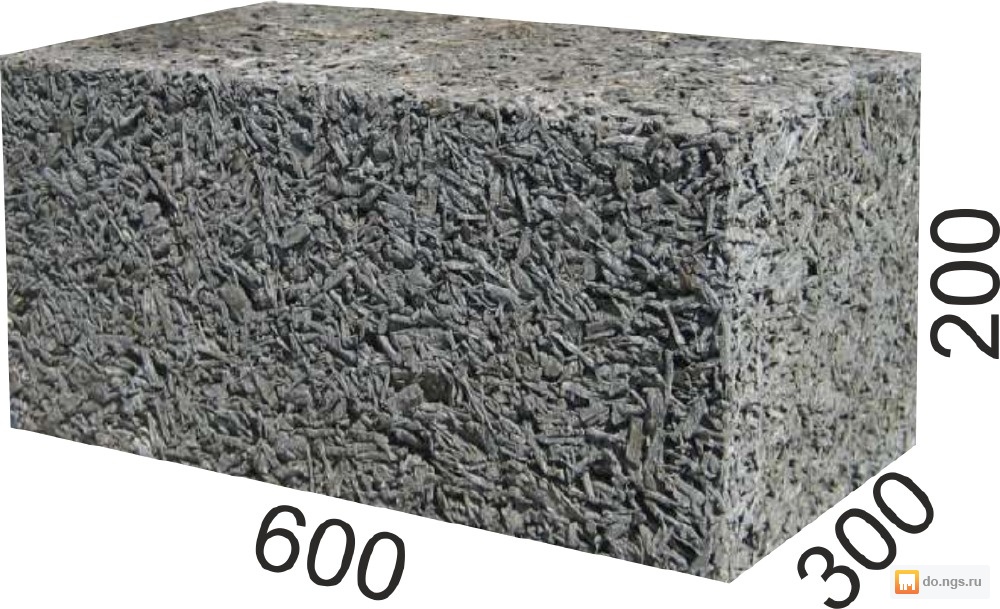

Виды опилкоблоков по удельному весу:

- Теплоизоляционные – масса в пределах 0.4-0.8 т/м3

- Конструкционные – вес в диапазоне 0.8-1.2 т/м3

Прежде, чем применять блоки из стружки и цемента в тех или иных работах, необходимо тщательно изучить их технические характеристики и выполнить расчеты. При желании самостоятельно производить материал обязательно нужно ознакомиться с технологией и правилами выбора сырья.

Блоки на основе стружки и цемента – область применения

Применяется материал в самых разных сферах, но в основном в возведении малоэтажных зданий. Чаще всего из опилкобетона строят дачи, гаражи, внутренние перегородки в частных домах, таун-хаусы, погреба, коттеджи, здания бытового использования.

Чаще всего из опилкобетона строят дачи, гаражи, внутренние перегородки в частных домах, таун-хаусы, погреба, коттеджи, здания бытового использования.

Популярен опилкобетон и для проведения работ по утеплению подвальных помещений, капительных стен сооружений, создания изоляционного слоя. Могут пригодиться блоки при строительстве разного типа ограждений. Редко они используют там, где есть большие нагрузки – строительство фундамента, несущих стен, перекрытий и т.д.

Обычно используют по максимуму характеристики теплоизоляции и реализуют конструкционные решения внутри помещений, в создании ненагруженных конструкций и т.д.

Там, где отмечена повышенная влажность, плиты или блоки желательно выполнять с дополнительным слоем изоляции, так как они будут впитывать влагу. При должной защите и учете всех свойств опилкобетон из щепы способен долго сохранять геометрическую форму, а также механические и эксплуатационные свойства.

Преимущества и недостатки

Прежде, чем начинать изготовление блоков из опилок и цемента своими руками, нужно хорошо изучить свойства материала, плюсы и минусы. С учетом специфичности его состава опилкобетон подходит далеко не для всех работ и условий эксплуатации, но при выполнении всех требований может стать действительно удачным выбором.

Основные достоинства опилкобетона:

- Высокий уровень теплоизолцяии – дома хранят прохладу летом, тепло зимой, словно термос.

- Экологичность и безопасность для людей – отсутствие токсинов и вредных выделений гарантирует в жилье положительный микроклимат и отсутствие аллергий.

- Прочность – неплохие структурные показатели, некоторые виды опилкобетона можно использовать для возведения несущих конструкций (но не выше 3 этажей).

- Стойкость к огню – за счет введения в состав синтетических добавок, делающих материал способным в течение 2 часов не гореть при температуре +1200 градусов.

- Прекрасная паропроницаемость – за счет пористой структуры опилкобетон пропускает воздух, не задерживает влагу.

- Стойкость к резким перепадам температур – не боится замораживания/оттаивания, не деформируется при внешних воздействиях.

- Доступная стоимость – немного дороже газобетона, но при самостоятельном изготовлении цена еще понижается.

- Хорошие показатели звукоизоляции – благодаря пористости материала он работает в обе стороны (снаружи/внутри).

- Простая работа – легкий монтаж за счет минимального веса и идеальных геометрических параметров, распил, сверление с сохранением целостности структуры и формы.

- Использование вторсырья – все виды цементно-стружечных блоков и плит создаются на базе щепы или стружки, которые представляют собой отходы деревообработки. Купить опилки можно по небольшой цене.

- Длительный срок эксплуатации – при обеспечении оптимальных условий блоки из опилок и цемента служат десятилетия.

- Небольшой вес – что облегчает монтаж и снижает общее давление конструкции на основание.

Из недостатков материала стоит отметить такие, как: низкий уровень влагостойкости и необходимость в защите, ограниченный выбор сырья в плане пород древесины, большая длительность этапов производства (после того, как материал залит в формы, он должен затвердевать и сушиться минимум 3 месяца до начала работ).

Блоки из опилкобетона: характеристика

Опилкобетон предполагает определенные свойства и требования по использованию в строительстве. Так, для предотвращения попадания влаги обычно цоколь дома делают из бетона или кирпича высотой минимум 50 сантиметров от отмостки. Также вылет карнизов за границу фасадных стен делают минимум 50 сантиметров с установкой системы отведения талой, ливневой воды.

Толщина швов между блоками составляет около 10-15 миллиметров, нередко блоки используют лишь для кладки утепляющего внутреннего слоя.

Если же цементно-стружечные блоки (плиты) используются для создания оконных/дверных перемычек, их обязательно армируют. Что касается остальных требований, то все они обусловлены особенностями материала.

Состав блоков

Основные компоненты опилкобетона:

- Песок – повышает прочность, но снижает свойства теплоизоляции (поэтому важно подобрать оптимальную пропорцию)

- Портландцемент – минимум марки М400

- Деревянная стружка (щепа) – усиливает звуко/теплоизоляцию, перед применением сушится

- Специальные добавки – для обеспечения огнестойкости, пропитки от грызунов и т.д.

Компоненты

В производстве опилкобетона могут использоваться отходы самых разных пород древесины: пихта, сосна, тополь, ель, бук, береза, ясень, граб, дуб, лиственница. Но лучшим выбором считается щепа хвойных деревьев, так как в ней повышена концентрация смолы, защищающей от гнили.

Для сосны характерно ускоренное твердение – блоки можно использовать в строительстве уже через 40 суток после заливки в формы. Дубовая щепа и лиственница продлевают срок набора прочности – они требуют отстаивания на протяжении минимум 100 суток.

С целью повышения прочности, стойкости к огню и понижения способности впитывать влагу древесные компоненты готовят специальным образом: вымачивают в известковом молоке, сушат (принудительно/естественно), замачивают в смешанном с водой жидком стекле (1 часть стекла и 7 частей воды). Для обеспечения однородности материала щепу пропускают сквозь сито с ячейками 10-20 миллиметров.

Пропорции

Соотношение материалов в составе напрямую влияет на плотность и другие характеристики. Опилкобетон бывает разных классов, которые определяют свойства и пропорции. Так, М5/10 классы используют для утепления и работ по реконструкции, М15/20 – для возведения внутренних/внешних стен.

Пропорции материалов для 1 м3 опилкобетона:

- 5 марка (плотность около 500 кг/м3) – по 50 кг цемента и песка, по 200 кг извести и опилок

- 10 марка (650 кг/м3) – 100 кг цемента, 200 кг песка, 150 кг извести и 200 кг опилок

- 15 марка (800 кг/м3) – 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок

- 20 марка (плотность 950 кг/м3) – 200 кг цемента, 500 кг песка, 50 кг извести, 200 кг опилок

Смешивание компонентов

Процесс смешивания такой: все материалы отмерить, смешать сухими песок и цемент, добавить известь и опилки, снова смешать тщательно, порционно вливать воду, добиваясь нужной консистенции раствора.

Сначала желательно сделать пробный замес, проверить смесь на эластичность: если комок рассыпается, нужно долить воды, если вода стекает – уменьшить объем. Правильно замешанный раствор твердеет в течение часа.

Размер опилок

Данный параметр мало влияет на прочность блоков, тут больше важна однородность материала, а не величина. Поэтому опилки выбирают такие, чтобы все компоненты были единого размера и дали возможность приготовить однородную смесь.

Подходит стружка с пилорамы – неважно, дисковой или ленточной. Но не стоит брать опилки с калибровочных или оцилиндровочных станков, так как они неоднородны по структуре.

Виды древесно-цементных материалов

Разнообразие древесно-цементных материалов не очень большое. Отличаются блоки по типу щепы и пропорциям материалов в составе, структуре, типу связующего. Самые популярные виды цементно-стружечных блоков: фибролит и арболит, цементно-стружечная плита, опилкобетон и ксилолит.

По прочности плиты бывают разных марок от М5 и классов от В0.35, плотности – показатель в диапазоне от 400 до 800 кг/м3.

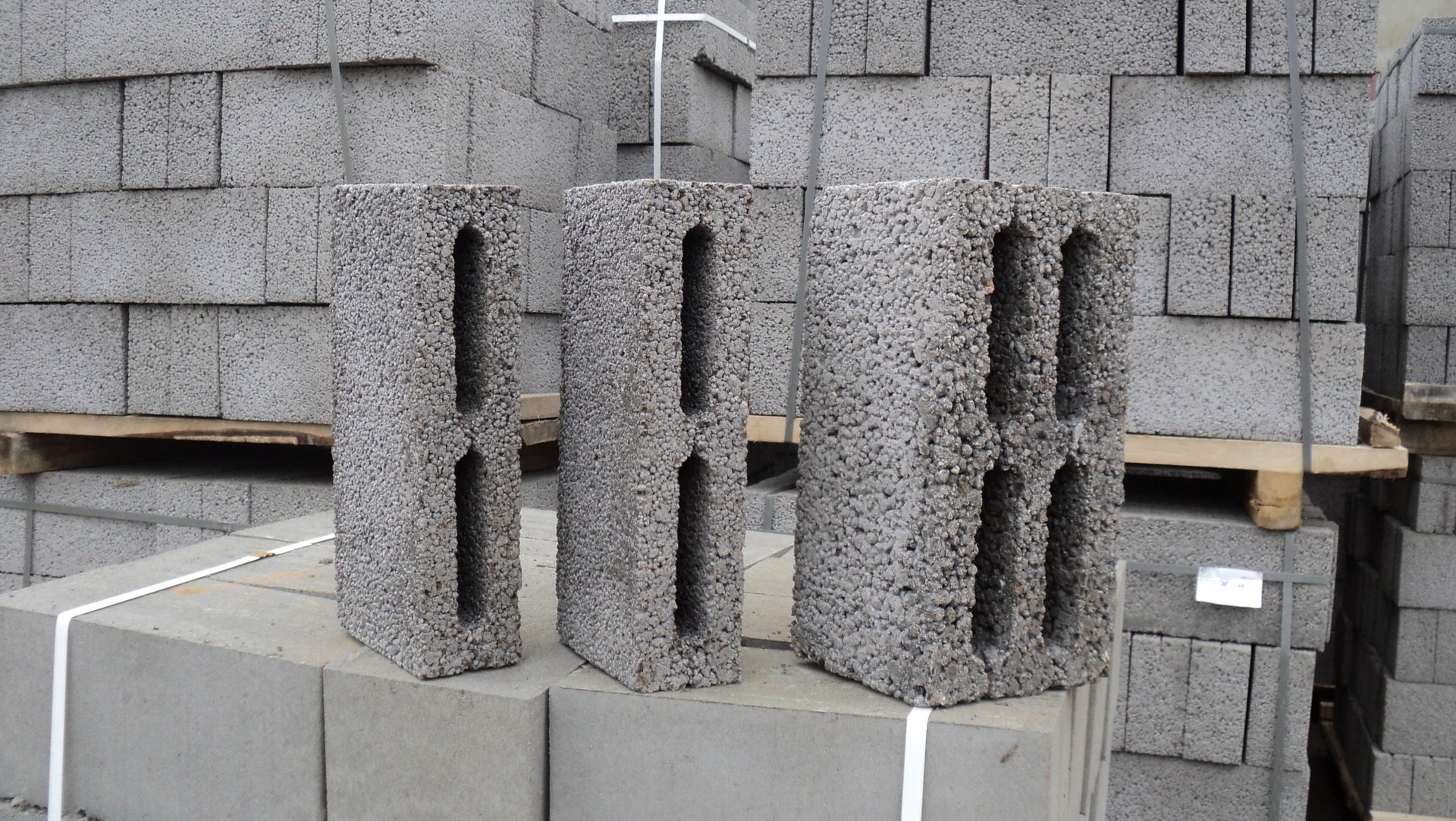

Арболит

Производится из большого объема древесной щепы, песка, портландцемента, воды и химических добавок. Обычно в работу идут отходы деревообработки хвойных и лиственных пород, реже – солома-сечка, конопляная/льняная костра, измельченный стеблями хлопчатник и т.д.

Арболит бывает теплоизоляционным и строительным. В первом виде больше щепы, второй – более прочный. Где применяется: напольные плиты, кирпич под выгонку внутренних/наружных стен, покрытия и перекрытия, крупные стеновые панели.

Фибролит

Обычно поставляется в формате плит из цемента и стружки. Для производства используется щепа длиной 35 сантиметров и больше, шириной до 10 сантиметров, которая размалывается до состояния шерсти.

После помола сырье минерализируется хлористым калием, увлажняется водой, замешивается с бетоном, прессуется под давлением 0.4 МПа в плиты. Далее изделия проходят термообработку и сушатся. Фибролит также бывает изоляционно-конструкционным и теплоизоляционным.

Главные характеристики фибролита:

- Пожаробезопасность – отсутствие способности гореть открытым пламенем

- Шероховатая поверхность – обеспечивает хорошее сцепление с другими материалами

- Теплоизоляция – теплопроводность находится в районе 0.08-0.1 Вт/м2

- Влагопоглощение – 35-45%

- Легкость обработки – материал можно пилить, сверлить, забивать в него дюбеля и т.д. без риска расколоть или деформировать

- Подверженность поражению плесенью и грибком при нахождении во влажности свыше 35%

Опилкобетон

Данный материал похож на арболит, но не так требователен к типу и параметрам щепы древесины. Состоит из цемента, песка, воды, опилок различной фракции, могут быть включены глина и известь. Пропорция песка тут может быть больше, чем в арболите, поэтому и прочность выше при идентичной плотности.

Опилкобетон обеспечивает больший вес несущей конструкции при одинаковом классе прочности. По теплоизоляционным характеристикам материал также уступает арболиту.

Основное преимущества опилкобетона – низкая стоимость при отсутствии особых условий по эксплуатации, что делает использование его в строительстве более выгодным.

Цементно-стружечные плиты

Материал создают из замешанной на цементе, воде и минеральных добавках древесно-стружечной смеси, которую потом дозируют, заливают в формы, прессуют и обрабатывают высокой температурой. Главные преимущества плит: негорючесть, стойкость к морозу, биологическая инертность.

Плиты нередко используют в сборных конструкциях, в реализации внутренних и фасадных работ. Плиты отличаются высоким уровнем влагостойкости, из недостатков можно выделить лишь достаточно большой вес и низкую эластичность. При изгибах плиты ломаются (при этой демонстрируют хорошую стойкость к продольным деформациям), поэтому применяются часто с целью усиления каркаса.

При изгибах плиты ломаются (при этой демонстрируют хорошую стойкость к продольным деформациям), поэтому применяются часто с целью усиления каркаса.

Ксилолит

Песочный материал, сделанный на базе магнезиального вяжущего и древесных отходов (мука и опилки). Также в состав вводят минеральные тонкодисперсные вещества: мраморную муку, тальк, щелочные пигменты и т.д. Производство осуществляется с применением температуры в +90 градусов и давления в районе 10 МПа, что делает материал особенно прочным после затвердевания. Обычно плиты данного типа используют при создании полов.

Характерные особенности ксилолита:

- Негорючесть

- Высокий уровень прочности на сжатие (5-50 МПа, зависит от вида материала)

- Стойкость к ударным нагрузкам, отсутствие риска смятия, сколов

- Отличные тепло/шумоизоляционные характеристики

- Стойкость ко влаге, морозу

Изготовление блоков своими руками

Приступая к созданию блоков из опилок и цемента своими руками, необходимо хорошо изучить весь процесс и учесть нюансы.

Как создать блоки самостоятельно:

- Подготовить все инструменты для работы со смесью и устройства – бетономешалка, молотковая дробилка, рубильная машина, вибропрессовальная машина, вибростанок и т.д.

- Подготовить сырье – купить в строительном магазине цемент М400 минимум, заказать чистый песок, известь (можно глину), найти на заводе много древесных опилок (желательно сухих, если регион влажный – нужно также запастись минерализаторами для обработки опилок, в качестве которых могут выступить жидкое стекло или известковое молоко).

- Тщательное измельчение древесины путем загрузки в рубильную машину, а потом в молотковую дробилку (для получения одинаковой фракции).

- Аккуратный просев щепы, чтобы отделить мусор, землю, кору и т.д.

- Пропитка щепы – вымачивание в смеси жидкого стекла с водой в пропорции 1:7. Для ускорения прохождения процесса минерализации и затвердевания материала можно добавить немного хлористого кальция.

- Обработка гашенной известью – дезинфекция от вредителей.

- Смешивание – для получения стандартной смеси берут 1 тонну портландцемента, 250 кг извести и 2.5 тонн песка. Объем щепы определяется отдельно, исходя из нужных характеристик и вида блоков. Все смешивается в бетономешалке.

- Заливка смеси в формы, установка на вибропрессовальный аппарат.

- Сушка – натяжение пленки на емкость с формами, выдержка в помещении 12 суток при температуре +15 градусов и выше (в холоде гидратация будет проходить медленнее гораздо). Периодически материал можно проверять – если сухо, увлажнять водой.

Блоки из опилок и цемента – прекрасный выбор для выполнения множества работ в сфере ремонта и строительства малоэтажных зданий. При правильном выборе качественного материала и соблюдении технологии работы, создании оптимальных условий опилкобетон обеспечит надежность, прочность и долговечность конструкции.

состав, пропорции, производство своими руками, отзывы и видео

Поиск более новых материалов, имеющих большое количество преимуществ вкупе с доступностью, продолжается долгое время. Так, опилкобетон можно считать одним из новейших типов блоков, которые имеют множество особенностей. Именно о них стоит поговорить подробнее.

Описание материала

Опилкобетон — это материал, который можно отнести к категории легких. Для его создания используются непосредственно опилки, цемент и песок. Разработан он был в 60-х годах, но широко применяемым стал лишь с 90-х годов.

Благодаря высоким санитарно-гигиеническим свойствам, его можно использовать для возведения абсолютно любых зданий и учреждений, в том числе и тех, которые предназначаются для детей.

Блоки можно подвергать абсолютно любой механической обработке, так как они практически не дают трещин и сколов. Очень часто их путают с арболитовыми блоками. Отличаются эти два строительных материала применением в них разных заполнителей.

Очень часто их путают с арболитовыми блоками. Отличаются эти два строительных материала применением в них разных заполнителей.

Что касается арболита, то для его изготовления применяют дробленную щепу, которую получают за счет измельчения отходов древесины, а также дробления камыша и стеблей хлопчатника, а для изготовления опилкобетона применяются только опилки.

Технические характеристики

Плотность опилкобетонных блоков можно регулировать самостоятельно, увеличив долю опилок и песка в его составе. Характеристики материала в сфере тепло- и звукоизоляции будут тем выше, чем больше будет его плотность. Возрастет в таком случае и его прочность.

Можно выделить несколько групп опилкобетонных блоков, которые подразделяются от высоких технических характеристик к более низким:

- М5. Самый оптимальный вариант для возведения фундаментов и стен построек, так как обладает большей плотностью.

- М10. Блоки с подобной прочностью хороши для реконструкции стен и подвалов.

- М15 и М20 одинаково хорошо подойдут для возведения внутренних стен и перегородок, а так же для облицовки.

Основные показатели характеристик опилкобетонных блоков отражены в таблице:

| Средняя плотность, кг/м3 | 500-850 |

| Прочность при сжатии, МПа | 0,5-3,5 |

| Теплопроводность, Вт/(м2·?С) | 0,08-0,17 |

| Прочность при изгибе, МПа | 0,7-1 |

| Модуль упругости, МПа | 250-2300 |

| Морозостойкость, цикл | 25-50 |

| Водопоглощение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5ч |

| Звукопоглощение, 126-2000Гц | 0,17-0,6 |

Производство опилкобетонных блоков

Изготовление данных блоков не является очень сложным процессом, именно поэтому и возможно осуществить это своими руками. Главное, строго следовать технологическому процессу и не нарушать его.

Главное, строго следовать технологическому процессу и не нарушать его.

Подготовка смеси

Создание опилкобетонных блоков оправдано, если неподалеку от производства находится лесопилка. В таком случае производство их своими руками станет наиболее выгодным, поскольку много затрат для этого не потребуется.

Для приготовления материала, который необходим для разных целей, понадобится взять компоненты в следующих пропорциях:

- Для получения высокой плотности: по 200 кг цемента и опилок, 50 кг извести, 500 кг песка.

- Для получения средней плотности на 200 кг опилок понадобится уже 150 кг цемента, 100 кг извести и 350 кг песка.

- Низкая плотность предполагает снижение количества дополнительных материалов на 200 кг опилок в несколько раз. Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Кстати, известь возможно заменить глиной. В данном случае на качестве опилкобетона это не способно сильно сказаться.

Если эксплуатация блоков предполагается в местности с большой влажностью или же опилки лежалые, то заполнитель потребует дополнительной обработки минерализаторами. Это поможет увеличить огнестойкость и снизит возможность поглощения воды. Отличный способ обработки — это вымачивание их в жидком стекле. Предварительно нужно вымочить их в известковом молоке.

Смесь должна быть сухая, когда будут перемешиваться опилки, песок и бетон. Вода добавляется уже после, при помощи распрыскивателя.

Так как вручную компоненты очень тяжело перемешивать, особенно в больших количествах, рекомендуется позаимствовать растворосмеситель или же бетономешалку.

Проверить готовность раствора можно, сжав ее в кулаке. Если комок пластичен и на нем хорошо видны отпечатки, значит, материал готов.

Подготовка форм и оборудования

Изначально необходимо изготовить щитки специально для опалубки. Они должны быть четко вымерены, чтобы получить равные по размеру блоки. Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Укладку можно производить в две группы форм:

- Габаритные блоки. Для них потребуется обычно в виде ящиков из досок. Они обычно разборные, так как это позволяет быстро разбирать и собирать вновь.

- Небольшие блоки. Представляют собой небольшие по размеру формы, благодаря которым обычно могут изготавливаться до 9 блоков одновременно.

К укладке следует приступать немедленно, так как уже после двух часов она начнет быстро твердеть. Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Опалубку целесообразно снимать по прошествии четырех дней, когда раствор полностью застынет. Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сушку блоков лучше проводить на сквозняке, поскольку тогда она будет производиться равномерно. При этом важно оставить между ними зазоры. На случай дождя лучше закрыть их полиэтиленовой пленкой, дабы предотвратить намокание блоков.

Окончательная сушка осуществляется при помощи столбов. Блоки необходимо для этого уложить на кирпичи, возводя невысокие столбы из опилкобетонных блоков и обязательно оставляя зазоры между ними. Таким образом 90% прочности можно достигнуть уже после месяца сушки.

На видео — технология производства опилкобетонных блоков своими руками при помощи станка «Блокмастер»:

Применение опилкобетонных блоков

В строительстве самых разных строений находит свое применение опилкобетон. Дачи, дома, хозяйственные постройки, коттеджи — все они получаются прочными и обладают прекрасными качествами. Из этого материала можно строить и временные жилища, ведь обойдутся блоки достаточно дешево.

Дачи, дома, хозяйственные постройки, коттеджи — все они получаются прочными и обладают прекрасными качествами. Из этого материала можно строить и временные жилища, ведь обойдутся блоки достаточно дешево.

Применим опилкобетон и для постройки прочного фундамента. При этом в реставрации он не будет нуждаться длительное время.

Плюсы и минусы

Блоки отличаются следующими преимущественными характеристиками:

- Высокая теплоизоляционность;

- Экологичность;

- Паропроницаемость;

- Огнеустойчивость;

- Устойчивость к холодам и морозам.

Особым плюсом будет его вес, так как он составит всего 50 тонн при площади в 250 м2. Благодаря этому качеству материала можно существенно снизить затраты на постройку фундамента. Кроме того, низкая стоимость самих опилкобетонных блоков также позволит сэкономить.

К основному минусу, которым обладает опилкобетонный блок, можно отнести его возможность впитывать влагу. Это очень плохо для материала, но предотвратить впитывание жидкости возможно, если внешне окрасить их некоторыми составами и красками, а внутри провести качественную гидроизоляцию.

Отзывы

Георгий, г. Саратов:

Построил цельный дом из опилкобетона. В целом доволен, хотя, конечно, стоило уделить больше внимания проведению паро- и гидроизоляционных слоев, поскольку совсем недавно обнаружил конденсат. Советую строить дом из подобных блоков только в том случае, если Вы самостоятельно способны провести меры по изоляции.

Владислав, г. Омск:

Дачная постройка вышла в несколько раз дешевле, чем, если бы я закупал другой материал. А здесь сделал его сам, вроде бы ничего сложного, но достаточно трудоемким оказался процесс.

Если соберетесь строить дом из опилкобетона, который будет изготовлен самостоятельно, то потребуется нанять бригаду рабочих. Они будут помогать его изготавливать, иначе процесс будет достаточно длителен. Но при задействовании рабочих в итоге сумма выйдет такая же. Не знаю, но все же я бы строил дом из более традиционных материалов.

Но при задействовании рабочих в итоге сумма выйдет такая же. Не знаю, но все же я бы строил дом из более традиционных материалов.

Родион, г. Бийск:

Сделал несколько построек на основе опилкобетонных блоков. Доволен очень, на следующий год планирую заняться масштабной стройкой из этого материала.

Блоки из опилок и цемента

Оглавление статьи

Среди всех материалов, используемых в малоэтажном строительстве, наиболее распространенными и востребованными являются блоки из опилок и цемента. В первую очередь, их популярность обусловлена низкой себестоимостью, легкостью, прочностью и относительно простой технологией изготовления. Несмотря на свою дешевизну, такие изделия обладают высокими показателями тепло- и шумоизоляции, а также морозо- и сейсмоустойчивости. Поэтому арболитовые блоки вполне пригодны для использования в качестве термо- и звукоизолирующих конструкций. Кроме того, небольшой вес изделий делает их пригодными для возведения зданий на слабых грунтах, где невозможно сооружать строительные конструкции из кирпича и других тяжелых материалов с соображений безопасности. И главное – блоки из опилкобетона вполне можно сделать в домашних условиях, имея в наличии достаточное количество сырья, а также соответствующее оборудование и строительный инструментарий.

Изготовление блоков из опилок и цемента. Основные компоненты

В качестве заполнителя, который входит в состав данного материала, используются древесные опилки. Они могут изготавливаться из любых пород древесины — как лиственных, так и хвойных. Поэтому блоки, для изготовления которых используются опилки из хвойных пород намного лучше подходят для строительства зданий в регионах с неблагоприятным климатом.

В состав вяжущей смеси входит портландцемент, песок и вода. В некоторых случаях допускается использование извести. От их количественного соотношения непосредственно зависят свойства готовых арболитовых блоков. К примеру, сокращение количества песка в их составе приводит к снижению плотности и массы, а также способствует улучшению теплоизоляционных свойств. Однако из-за этого ухудшается их прочность.

Однако из-за этого ухудшается их прочность.

Если же теплоизоляция строительного материала не имеет особого значения, и необходимо сделать максимально прочные блоки, концентрация песка в смеси повышается. Это не только усиливает прочность изделий, но и улучшает их влаго- и морозостойкость. И если блоки из цемента и опилок планируется укреплять стальной арматурой, то желательно соблюдать высокую концентрацию песка в их составе, поскольку в таком случае железные прутья будут надежно защищены от коррозийных процессов.

Преимущества опилкобетонных арболитовых блоков

В сравнении с другими разновидностями стройматериалов, арболитовые блоки из цемента и древесной стружки имеют ряд конкурентных преимуществ:

- Небольшой вес позволяет сократить расходы на обустройство усиленных фундаментов и ускорить строительные работы.

- Низкая звукопроницаемость блоков из цемента и древесных опилок дает возможность создать внутри помещений комфортную и уютную обстановку.

- Отличная теплоизоляция, что способствует снижению расходов на отопление в зимний период.

- Экологичность — для изготовления арболитовых блоков используется натуральное сырье, не содержащее токсичных веществ.

- Длительный срок эксплуатации, который при строгом соблюдении технологии производства может достигать 50-80 лет.

Кроме того, строительные блоки из опилкобетона, несмотря на наличие древесины в их составе, отличаются высокой огнестойкостью. Конструкции, построенные из них, могут находиться под воздействием источников открытого огня в течение 1,5-2 часов, не теряя свои изначальные свойства. Поэтому использование блоков из опилкобетона позволяет существенно повысить пожарную безопасность зданий и снизить риск распространения огня на соседние сооружения в случае пожара.

Сфера применения блоков из опилок и цемента

Данный материал пользуется огромным спросом в области малоэтажного строительства. Прямоугольные блоки, изготовленные на основе опилок и цемента, отлично подходят для возведения стен коттеджей, таунхаусов, дачных домов, а также гаражей, погребов и других построек служебного и бытового назначения. Кроме того, их можно применять и для сооружения фундаментов. Поскольку этот состав обладает достаточной стойкостью к повышенной влажности, он не портится под воздействием грунтовых вод. Таким образом, фундаментные конструкции из арболитовых блоков могут подолгу сохранять свою прочность и изначальную геометрическую форму, не нуждаясь в реставрации в течение нескольких десятилетий.

Кроме того, их можно применять и для сооружения фундаментов. Поскольку этот состав обладает достаточной стойкостью к повышенной влажности, он не портится под воздействием грунтовых вод. Таким образом, фундаментные конструкции из арболитовых блоков могут подолгу сохранять свою прочность и изначальную геометрическую форму, не нуждаясь в реставрации в течение нескольких десятилетий.

Блоки из опилок и цемента своими руками

Подготовка стройматериалов

Перед тем, как самому сделать блоки из цемента и опилок в домашних условиях, нужно заготовить достаточное количество извести. При необходимости ее вполне можно заменить обыкновенной глиной (это никак не отразится на характеристиках готовых изделий). Если же требуется сделать блоки для строительства зданий в регионе с влажным климатом, следует обработать заполнитель (древесные опилки) специальными минерализаторами. К примеру, их можно вымочить в жидком стекле или известковом молоке. Это позволит сделать материал более устойчивым к воздействию влаги и повышенных температур.

Этапы производства

Производство опилкобетонных арболитовых блоков своими руками выполняется по технологии, которая включает в себя несколько этапов:

- Древесина пропускается через рубильную машину для первичной обработки.

- Обработанный материал измельчается с помощью молотковой дробилки.

- Чтобы отсеять землю, кору, пыль и другие посторонние примеси, опилки следует пропустить через вибрационный станок.

- Полученный состав нужно замочить в воде с добавлением жидкого стекла.

- Для ускорения процесса твердения и минерализации в древесную массу можно добавить немного хлористого кальция.

- Далее необходимо дезинфицировать смесь, обработав ее гашеной известью.

- Готовые опилки замешиваются с портландцементом в бетономешалке.

- После тщательного перемешивания состав равномерно распределяется по прямоугольным формам (которые можно сделать своими руками из обыкновенных досок) и плотно утрамбовывается вибропрессовальной машиной.

- Емкости со смесью цемента и древесных опилок накрываются пленкой и помещаются в закрытое помещение на 10-12 дней.

Согласно технологии, процесс гидратации блоков из цемента и опилок под пленкой должен происходить только при плюсовой температуре (оптимально — около +15 °С). Если температура будет ниже +15 °С, изготовление стройматериала займет гораздо больше времени. Также нужно следить за тем, чтобы цемент в формах не пересыхал. Для этого рекомендуется периодически проверять состав, распределенный по емкостям, и при необходимости поливать его водой.

изготовление строительного блока, расчёт пропорции в домашних условиях

Многочисленные исследования специалистов, которые работают в сфере строительства, доказали, что опилкобетон является отличным материалом для возведения прочных и тёплых стен. Помимо этого, он отличается высокими теплоизоляционными свойствами, хорошими санитарно-гигиеническими показателями и огнестойкостью. Изготовить качественный опилкобетон своими руками не так уж и сложно, главное, придерживаться правильной пропорции и технологии производства.

Краткое описание материала

Опилкобетон относится к категории лёгких материалов. Это связано с тем, что для его изготовления используются обычные древесные опилки, песок и цемент. Впервые этот материал был разработан ещё в 1960 году, но своё применение получил только вначале 90-х. Засчет того, что опилкобетон обладает высокими санитарно-гигиеническими показателями, он широко используется для возведения различных зданий и учреждений. Блоки получаются очень крепкими, благодаря чему их можно смело подвергать любым механическим обработкам. Можно не бояться, что на опилкобетоне образуются трещины или сколы.

Многие потребители часто путают этот материал со специфическими арболитовыми блоками. Но между ними есть главное отличие — в них используются совершенно разные заполнители. Стоит отметить, что для арболита применяется специальная дроблёная щепка, которую получают в результате тщательного измельчения древесины. В состав также входят дроблёные стебли хлопчатника и камыша. А вот что касается опилкобетона, то для его изготовления нужен только опилковый заполнитель.

Стоит отметить, что для арболита применяется специальная дроблёная щепка, которую получают в результате тщательного измельчения древесины. В состав также входят дроблёные стебли хлопчатника и камыша. А вот что касается опилкобетона, то для его изготовления нужен только опилковый заполнитель.

Особенности изготовления

Специалисты всегда акцентируют внимание на том, что для производства опилкобетона необходимо использовать только качественные опилки тех пород дерева, которые отличаются минимальным содержанием сахаров. Оптимальными в этом случае считаются:

- Сосна.

- Ель.

- Тополь.

- Берёза.

Несмотря на то что лиственница отличается высокими прочностными характеристиками, она находится на самом последнем месте по популярности, так как в ней содержится высокий процент сахаров. К примеру, у ели начало набора прочности начинается через 14 дней после полного высыхания, а вот окончание этой процедуры происходит на сороковой день после изготовления. Что же касается лиственницы, то этот период длится гораздо дольше — более 30 дней для набора прочности и 140 дней для его окончания.

Чтобы добиться желаемого результата, все работы по опилкобетону нужно проводить в середине весны, чтобы к приходу осени все было готово. Из-за того, что из опилок выделяется специфический сахар, работать с ними нужно исключительно на свежем воздухе. Не стоит забывать о том, что опилки обязательно нужно полить чистой водой, чтобы смыть все имеющиеся остатки распада сахара.

Состав смеси

Именно от того, насколько правильно подобран каждый компонент, зависит качество будущего материала. Используемые блоки должны быть прочными и долговечными. Вне зависимости от марки опилкобетона, в его состав должны входить следующие компоненты:

- Песок.

- Цемент.

- Опилки.

- Гашёная известь.

Разница в пропорции зависит только от соотношения компонентов смеси. Строители отмечают, что блоки с большим содержанием цемента больше всего подходят для возведения многоуровневых нежилых зданий. Такая тенденция объясняется тем, что меняется коэффициент теплопроводности материала, а это чревато большими расходами на отопление. Если мастер решит использовать цемент М10, то коэффициент будет равен 0.21, что очень хорошо при любых условиях.

Строители отмечают, что блоки с большим содержанием цемента больше всего подходят для возведения многоуровневых нежилых зданий. Такая тенденция объясняется тем, что меняется коэффициент теплопроводности материала, а это чревато большими расходами на отопление. Если мастер решит использовать цемент М10, то коэффициент будет равен 0.21, что очень хорошо при любых условиях.

Для марки цемента М15 этот показатель составляет 0.24, что обусловлено незначительными изменениями в требованиях к прочности. Именно поэтому мастеру потребуется гораздо больше цемента, чтобы построить качественный двухэтажный дом. Что касается марки цемента М25, то его коэффициент увеличивается до 0.39, а это уже в два раза больше, нежели у блока М10. Конечно, такой опилкобетон получается более холодным, но он отлично подходит для возведения больших зданий.

Преимущества и недостатки

Каждый специалист знает, что перед тем использованием любого материала необходимо ознакомиться со всеми его плюсами и минусами. Помимо этого, чтобы изготовить строительные блоки из опилок своими руками, нужно учесть каждый нюанс. Начинать знакомство с опилкобетоном лучше всего с его сильных сторон.

Преимущества:

- К положительным характеристикам можно отнести хорошую устойчивость к низким температурам. Опилкоблок может выдержать до 50 циклов сильной заморозки.

- Невысокая стоимость расходных материалов.

- Высокий процент теплоэффективности. Качественный блок из опилок считается лидером на современном строительном рынке. Если сравнивать этот материал с представителями лёгких бетонов, то превзойти опилкобетон может только полистиролбетон. Стоит отметить, что коэффициент блока из опилок варьируется от 0.07 до 0.20.

- Материал легко поддаётся обработке, а его габариты сравнительно велики. Именно эти факты указывают на то, что с помощью этих блоков можно возвести необходимые здания за короткий срок.

- В состав опилкоблоков входят только экологические материалы, которые полностью безопасны как для людей, так и для окружающей среды.

- Хорошая защита от посторонних звуков.

- Засчёт того, что в блоке содержится цемент, он не подвержен внезапному возгоранию.

- Многие специалисты утверждают, что изготовление опилкобетонных блоков в домашних условиях не имеет каких-либо сложностей, и с задачей справится даже новичок.

Среди недостатков можно выделить:

- Блоки подвержены усадке.

- Очень часто геометрия материала оставляет желать лучшего.

- Достаточная гигроскопичность. Опилки хорошо впитывают влагу. Но важно отметить, что этот показатель не считается высоким среди стеновых зданий.

- Нужно много времени, чтобы опилкобетон достиг необходимой марочной прочности. В некоторых случаях это может занять несколько месяцев.

- В связи с тем, что технология изготовления блоков не является сложной, их часто изготавливают в кустарных условиях. Конечно, качество таких изделий не контролируется и не тестируется, что повышает риски покупки материала сомнительного качества.

Этапы самостоятельного производства

Чтобы изготовить качественные опилкоблоки своими руками, нужно придерживаться нескольких рекомендаций, которые были разработаны опытными специалистами. Это связано с тем, что только точное выполнение всех норм позволит получить качественное изделие, которое будет обладать необходимыми прочностными и эксплуатационными характеристиками. Основной алгоритм производства выглядит следующим образом:

- На первом этапе осуществляется подготовка всех необходимых материалов. Стоит отметить, что нет необходимости приобретать основные составляющие компоненты заранее. Все это можно сделать непосредственно перед изготовлением блоков. В этом случае отлично подойдёт не только специализированный строительный магазин или склад, можно воспользоваться производственными отходами деревообрабатывающих предприятий.

- Все компоненты должны быть смешаны в одной ёмкости в соответствии с пропорцией. Для перемешивания может быть задействован механический способ с применением мощного бетоносмесителя либо ручным путём при помощи обычных лопат. Как показывает практика, автоматизация технологического процесса с помощью строительной бетономешалки позволяет существенно повысить итоговую производительность, а также улучшить качество продукции. В этом случае обеспечивается тщательно смешивание всех ингредиентов, которое помогает избежать последующего брака.

- На следующем этапе осуществляется формировка блоков. Огромным преимуществом обладает групповой процесс формировки. Эта технология подразумевает то, что тщательно перемешанный состав заливается сразу в несколько форм. В зависимости от масштабов стройки, специалисты могут использовать как единичные, так и групповые формы разборной конструкции. Они могут быть изготовлены из качественной древесины толщиной 2 см и обиты пластиком или же металлом. Использование обычной полиэтиленовой плёнки упрощает извлечение готовых блоков.

- На финальном этапе проводится сушка готового материала под открытым небом. Через 5 суток после заливки осуществляется снятие форм. В этом случае мастер должен ослабить затяжки барашковых гаек, извлечь резьбовые шпильки и поэтапно разобрать формировочный ящик. Длительность естественной сушки зависит исключительно от породы древесины (не более трёх месяцев). В течение этого промежутка времени существенно снижается количество влаги, и блоки приобретают необходимую эксплуатационную прочность.

Необходимые инструменты и формы

Не только опытные строители, но и начинающие мастера все чаще решают сделать опилкобетон своими руками. Технология изготовления подразумевает наличие щитков для опалубки. Они должны быть правильно вымерены, чтобы блоки получились максимально ровными. Желательно, чтобы доски для щитка имели толщину 38 мм. Опилки обязательно просеивают от накопившегося мусора и камней. Когда щепа и кора отсортированы, нужно добавить к ним подготовленную древесную стружку. Так можно увеличить итоговую прочность материала в несколько раз.

Опилки обязательно просеивают от накопившегося мусора и камней. Когда щепа и кора отсортированы, нужно добавить к ним подготовленную древесную стружку. Так можно увеличить итоговую прочность материала в несколько раз.

Укладка раствора может осуществляться в два типа форм:

- Небольшие блоки. Такие формы имеют компактные размеры, и за один раз можно изготовить до 9 опилкоблоков.

- Габаритные блоки. Для такого материала необходимо подготовить вместительные ящики из досок. Стоит отметить, что чаще всего они разборные, так как это ускоряет процесс изъятия готового материала.

Специалисты утверждают, что к укладке приготовленного раствора необходимо приступать сразу, так как уже через несколько часов он начнёт застывать. Нужно помнить, что перед использованием внутренние части опалубки обязательно увлажняются обычной водой.

Укладывать раствор необходимо аккуратными слоями по 150 мм. При этом каждая часть должна быть тщательно утрамбована, так как это предотвращает образование пустот.

Через четыре дня опалубку необходимо аккуратно снять (но только в том случае, если раствор полностью застыл). А вот опилкоблоки желательно оставить досыхать ещё на четыре дня. Это делается для того, чтобы повысить итоговую прочность материала. Отдельно стоит учесть, что для сушки изготавливаемых блоков лучше всего использовать тот участок, где есть сквозняки, чтобы раствор застывал равномерно. Между каждым опилкоблоком должен присутствовать зазор. Если собирается дождь, тогда материал нужно укрыть плёнкой, чтобы предотвратить намокание.

Для гарантированной сушки должны быть задействованы столбы. Блоки можно уложить на кирпичи. Благодаря таким манипуляциям, можно добиться 90% прочности уже после месяца такой сушки.

Оптимальные пропорции

Как показывает практика, несоблюдение минимальных требований чревато негативными последствиями, которые могут существенно снизить качество возведённого здания. Пропорции зависят от того, какую марку цемента будет использовать мастер. Оптимальное соотношение компонентов выглядит следующим образом:

Пропорции зависят от того, какую марку цемента будет использовать мастер. Оптимальное соотношение компонентов выглядит следующим образом:

- Для цемента марки М10 нужно: полное ведро чистого песка, 5 кг цемента и три полных ведра опилок.

- Опилкобетон на основе цемента М15: 1.5 ведра песка, полведра цемента и 4 ведра древесных опилок.

- Цемент М25: 1.5 ведра песка, 0.5 ведра цемента и три ведёрка опилок.

Стоит отметить, что каждый мастер должен придерживаться именно этой рецептуры, так как это было проверено в течение нескольких десятилетий. Строителей не должно смущать отсутствие прогрессии в пропорциях и количестве. Такая тенденция связана с тем, что в каждом случае компоненты работают совершенно по-разному. Что касается гашёной извести, то она нужна для надёжного обессахаривания опилок.

Стеновые блоки — опилкобетон своими руками

В малоэтажном строительстве широко применяются местные и самодельные строительные материалы. Это позволяет снизить цену, но требует от застройщика находчивости и трудолюбия. Опилкобетон сделанный своими руками — один из таких материалов.

Содержание статьи

Что такое опилкобетон

Главный компонент опилкобетона – древесные опилки, вернее, мелкие древесные отходы. Опилки, стружка от строгального станка, мелкие обрезки — всё идёт в дело. Наиболее прочный материал получается при использовании специально подготовленной щепы, но это будет уже арболит — материал заводского изготовления. На него имеется свой ГОСТ.Для опилкобетона используются те древесные отходы, которые имеются в наличии. Специально их не готовят. Форма и размеры деревянных частиц могут быть не оптимальны. Добавка в смесь песка позволяет заполнить промежутки и получить блоки приемлемой прочности и геометрии. Можно сказать, что цемент и песок образуют жёсткий каркас блока.

Подготовка опилок и стружки

В литературе или интернете можно встретить рекомендации просушить опилки под навесом в течение полугода или минерализовать опилки известью. Нужные ли это рекомендации? Нужные, но не всем.

Нужные ли это рекомендации? Нужные, но не всем.

Стружка и опилки могут иметь разное происхождение. Это могут быть отходы лесопильного производства. Опилки от переработки свежего леса имеют высокую влажность, содержат крахмал и сахар. Такие опилки необходимо долго сушить под навесом.

Стружка может быть получена при производстве столярных изделий. В этом случае никакая дополнительная обработка не требуется. Материал для столярного производства проходит длительную сушку в автоматической камере. Дерево там не только сушат, но и увлажняют, затем снова сушат. Через месяц такой обработки древесина приобретает свойства, идеально подходящие для столярных работ. А ещё, до сушильной камеры, доски подвергают естественной сушке. Просто выдерживают в штабеле в течение года.

Получается, что сушка и минерализация опилок требуется, только если это опилки от пиления свежего, ещё живого, леса. Это возможно только в лесных районах страны. То есть там, где построить сруб будет ещё дешевле и проще. А вот мебельное производство, на привозном сырьё, может быть где угодно. Но не стоит использовать опилки и обрезки древесно-стружечных плит. Они не годятся.

Рецепты опилкобетона своими руками

Рекомендуемые пропорции компонентов опилкобетона можно найти во многих источниках. Есть рецепты без применения песка или цемента, с добавлением извести или глины. При необходимости можно подобрать рецепт под свои возможности.Известно, что глина обладает водоудерживающими свойствами. Это делает недопустимым добавление глины в шлакоблоки или другие стеновые материалы. Опилкобетон — другое дело. Опилки впитывают воду. Это вынуждает заранее прекратить работу и просушить блоки до наступления морозов, в штабеле или в виде готовой стены.

Из проверенных практикой рецептов, можно предложить такой: цемент, песок, стружка и опилки в соотношении 1:1:5. Блоки из такой смеси прочные, тёплые на ощупь, имеют хорошую геометрию, не требуют обязательной штукатурки наружной поверхности. Известны случаи, когда не использованный в строительство блок валялся на даче под открытым небом лет восемь и не получил никаких повреждений. Довольно популярным является соотношение 1:3:7. По сравнению с предыдущим оно позволяет получить больший объём стенового материала из того же количества цемента.

Известны случаи, когда не использованный в строительство блок валялся на даче под открытым небом лет восемь и не получил никаких повреждений. Довольно популярным является соотношение 1:3:7. По сравнению с предыдущим оно позволяет получить больший объём стенового материала из того же количества цемента.

Количество воды

Воду при замешивании стоит добавлять с осторожностью. При её избытке ждать твердения блоков придётся долго. Недостатка же воды не будет, поскольку её запас есть в древесных опилках. Поэтому, перемешивая, добавляем воду, и как только смесь может лепиться, наполняем формы. Не забываем о трамбовке. Срок разборки формы будет зависеть от избытка воды. Если блоки затвердели лишь на третий день – это неудобно, но не окажет влияния на их прочность.

Учитывая эти советы, нетрудно своими руками изготовить стеновые блоки. Благадаря материалу, блоки будут теплые и достаточно прочные.

Особенности арболита

Основой арболита (или по-другому легкого бетона, древобетона, опилкобетона) являются химические добавки и представленные в большом количестве органические, цементно-вяжущие заполнители. Арболит производят в виде готовых стройблоков и плит.Минерализуют наполнитель жидким стеклом, хлоридом и нитратом кальция, сульфатом алюминия и другими веществами, способными эффективно бороться с негативным воздействием органических соединений на застывание цементной массы. В качестве органики обычно применяют: щепу древесины, древесные части стеблей – костру льна и конопли, измельченную солому и стебли хлопковых растений.

Важным достоинством арболита считается его удивительная прочность. Конструкционные виды способны выдерживать даже очень сильные нагрузки и деформацию, обладают ценным свойством к самовосстановлению после временного превышения предельной нагрузки.Отличное звукопоглощение, экологичность, низкая теплопроводность, стойкость к горению, низкая стоимость, удобство и простота в обработке – все эти качества делают легкий бетон незаменимым при возведении зданий малой этажности любого назначения (дома, бани, гаражи, магазины, кафе, промышленные здания и др. ).

).

Также идеален для возведения внутренних перегородок и не капитальных стен зданий, часто используется в качестве материала для тепло- и звукоизоляции потолков, стен и др.

Строительство дома из опилок — Зеленые дома

Статья о строительстве дома из опилок и о том, как этот дом сохранился тридцать лет спустя.

Тридцать лет назад — сразу после Второй мировой войны, когда так много интересных вещей человеческого масштаба все еще делалось на стольких полях — парень из Айдахо построил дом из опилок и бетона. И Popular Mechanics , среди других публикаций, сообщил о строительстве этого дома. Подходит для Popular Mechanics .

Беда только в том. . . С тех пор мы ждали следующего отчета, который расскажет нам, насколько хорошо это необычное здание выдержало испытание временем. И — поскольку не похоже, что кто-то еще заинтересован в этом продолжении, МАТЬ взялась за проект.

Итак, вот оригинальная история Popular Mechanics , написанная 30 лет назад. . . и новости MOTHER о доме Уэйт Фриберг из опилок / бетона, как он выглядит и работает сегодня.

Перепечатано с разрешения Popular Mechanics , авторское право © 1948, H.Х. Виндзор.

Любой, кто переживает возрождение старого желания использовать опилки и стружку вместо песка и гравия, чтобы получить более легкий и дешевый бетон, должен познакомиться с крошечной диатомовой водорослью — чудо-природным растением — и с тем, как Уолт Фриберг использовал ее для сокращения затрат. в своем новом доме в Москве, штат Айдахо.

Стены, полы и крыша дома выполнены из этого опилочного бетона. Объединив древесные отходы и диатомовую землю, каждый кубический дюйм которой содержит миллионы микроскопических чудесных растений, Фриберг вдвое сократил стоимость этих частей своего дома и получил превосходную изоляцию.

Когда он вернулся на факультет сельскохозяйственной инженерии Университета Айдахо, Фриберг, ветеран армейских инженеров, стал искать дом.

Он видел опилки и стружку, сжигаемые как отходы на мельницах в его местности. Он понял, что построить дом из древесных отходов было давней мечтой. Большинство инженеров давно оставили надежды получить удовлетворительный древесный бетон. Когда смесь была бедной, чтобы использовать дешевые древесные отходы, полученный бетон не был прочным и горел почти так же быстро, как дерево.Когда смесь была достаточно густой, чтобы быть огнестойкой, дополнительный использованный цемент уничтожил большую часть экономии на песке и гравии, а также разрушил большую часть изоляционных свойств древесины.

Но во время войны Фриберг узнал кое-что о диатомовых водорослях, что придало ему смелости снова открыть старый вопрос. Кизельгур использовался в промышленности как изолятор и огнезащитный состав. Он видел, как волшебный материал, добавленный к бетонной смеси при строительстве гигантских мелиоративных дамб в Калифорнии, значительно повысил ее работоспособность.Возможно, диатомовая земля решит проблему опилок и бетона. Эта догадка оправдалась, и сегодня диатомовые водоросли находятся в центре внимания зданий.

Отложения диатомовых водорослей широко распространены в США. Некоторые из крупнейших месторождений находятся в Орегоне, Калифорнии, Неваде и Вашингтоне. Из-за его стратегического значения во время войны велись интенсивные поиски новых месторождений. Были найдены многие. Хотя большинство новых слишком малы или недостаточно чисты для промышленного использования, они подходят для бетона из опилок и стружки.

Во времена дедов диатомовая водоросль была просто интересным маленьким растением, на которое можно было смотреть в микроскоп. Школьные учителя поразили своих учеников чудесами природы, подняв небольшую щепотку диатомовой земли и сказав им, что она содержит тысячи и тысячи крошечных раковин.

Однако за последнее десятилетие диатомовые водоросли заняли ведущее место в промышленности. Он используется в зубной пасте, лаке для серебра и лаке для ногтей, в очищающих фильтрах на сахарных заводах, в качестве изоляторов в высоковольтных двигателях и электрическом оборудовании, а также в качестве наполнителя в красках. Кизельгур имеет более сотни промышленных применений, в основном в химической, пищевой и фармацевтической областях.

Кизельгур имеет более сотни промышленных применений, в основном в химической, пищевой и фармацевтической областях.

Фриберг обнаружил, что когда небольшая часть цемента была заменена некоторым количеством диатомовой земли и добавлена немного обычной глины, в результате получился недорогой, обладающий высокими изоляционными свойствами, огнестойкий и легкий бетон. Стоимость, примерно половина стоимости обычного бетона, варьируется в зависимости от местности, в зависимости от наличия древесных отходов и расстояния от месторождения диатомитовой земли.

Бетон Фриберга не выдерживает больших нагрузок.Но поскольку один дюйм этого материала имеет изоляционную ценность от 12 до 14 дюймов обычного бетона, он отлично подходит для полов и стен, где требуется высокая изоляция и нагрузка может нести облицовка из кирпича или досок. Опилки-бетон можно распиливать, сверлить и забивать гвоздями, как и по дереву, и они обладают удивительной огнестойкостью. Вот смесь, которую он использовал: одна часть цемента, одна часть диатомитовой земли, три части опилок, три части стружки и одна часть глины. . . все измерения объема. Поскольку бетон из опилок имеет более высокую степень абсорбции, чем прямой бетон, Фриберг добавил в смесь одну часть глины.

Сначала в бетономешалку загружается глина. Если она комковатая, перед использованием ее следует замочить на ночь. Затем засыпается диатомит, затем цемент. После тщательного перемешивания добавляют опилки и стружку.

В своем доме Фриберг использовал опилки заводской обработки, выдержанные около года. В ходе экспериментов он обнаружил, что новые опилки нежелательны. Также нет опилок, которые стояли так долго, что они белые. По его словам, годичный срок старения — это правильно.При стружке возраст не важен. Он использовал их зеленые, возрастом от года и старше. Все они работали хорошо.

В доме использовалась смесь опилок и стружки сосны, лиственницы и пихты. В отходах была кора. Фриберг не нашел возражений против этого, но он обнаружил, что кедровые и твердые древесные отходы не подходят.

Для использования диатомовых водорослей в домашних условиях не требуется специального оборудования. Литые блоки и кирпич Friberg на промышленном оборудовании для производства сборного железобетона.Он также отливал маленькие и большие плиты, используя простые формы, подобные тем, которые используются при строительстве домов из сырца. Поскольку бетон такой легкий, он вылил пол и крышу своего дома одной плитой.

Для испытания бетонных опилок компания Friberg отлила плиты размером 32 на 48 дюймов и толщиной один дюйм. Ближе к краю этих плит он забивал гвозди за восемь пенсов и просверливал ряды отверстий с помощью дрели. Расщепления не было. Потом пил пилой порезал полосы шириной в дюйм. С помощью шлифовальной машины он создал гладкую поверхность, которую можно было красить.Он проверил плиту на изоляционные свойства и обнаружил, что она равна футу или более бетону.

Фриберг считает, что плита размером 3-5 / 8 на 32 на 48 дюймов, которую можно собирать и выдерживать в свободное время, будет полезна в хозяйственных постройках. Этот размер будет охватывать две стойки или балки пола или может быть распилен, чтобы поместиться между стойками. Фермеры Северо-Запада уже проявляют интерес к его использованию для молочных коровников и птичников, где существует большая потребность в недорогом материале, обладающем высокой изоляционной способностью.

Когда-нибудь будет найден способ гидроизоляции бетона.До тех пор Фриберг рекомендует использовать его только в помещении. Есть еще одно ограничение. Обладая прочностью нагрузки от одной четверти до одной трети, чем у обычного бетона, он не может использоваться на тротуарах или проездах, а также для полов и стен, которые несут большие нагрузки.

Но даже если эти ограничения никогда не будут полностью преодолены, Фриберг видит огромное поле для крошечной диатомовой водоросли, кучи опилок и стружки. Пол в его гостиной, например, представляет собой сплошной блок из недорогого материала.Прямо к ней крепятся ковролин и линолеум. Крыша также представляет собой цельный блок, покрытый рубероидом и измельченной пемзой. В стенах его дома основную нагрузку несет слой обычных бетонных кирпичей. Утеплитель обеспечивают опилочно-бетонные кирпичи двойной толщины.

Крыша также представляет собой цельный блок, покрытый рубероидом и измельченной пемзой. В стенах его дома основную нагрузку несет слой обычных бетонных кирпичей. Утеплитель обеспечивают опилочно-бетонные кирпичи двойной толщины.

Поскольку месторождения диатомита были исследованы во время войны, государственные департаменты геологии и шахтные школы имеют информацию об их местонахождении. Итак, если потенциальный строитель может найти удобную кучу опилок и стружки сосны, лиственницы или пихты и недалеко от месторождения диатомовой земли, Фриберг нашел способ собрать их вместе, чтобы произвести новый вид недорогого стройматериала.

Дом Фрибергов 30 лет спустя

Недавно сотрудники MOTHER Мартин Фокс и Трэвис Брок отправились в Москву, штат Айдахо, чтобы найти дом из древесного волокна / диатомита / бетона, о котором сообщал Popular Mechanics 30 лет назад (см. Предыдущий рассказ). Наши бесстрашные сотрудники хотели узнать: сохранилось ли первоначальное здание? Бетонная смесь осела, потрескалась или распалась? Как сооружение выдержало тридцать лет холодных зим в Айдахо?

Ответы на эти вопросы — Мартин и Трэвис быстро усвоили — были «да», «нет» и «очень хорошо, спасибо».

Оказывается, пара по имени Рэй и Барбара Харрисон 23 года назад купила необычный дом из опилок у строителя-новатора дома — Уэйта Фриберга. Рэй и его жена, которые вырастили семерых детей в особенном доме, утверждают, что дом на протяжении многих лет служил им хорошей службой. Основная структура по-прежнему в хорошем состоянии и не имеет признаков разрушения.

Что касается тех «холодных зим в Айдахо», Рэй Харрисон говорит, что — отчасти благодаря отличным изоляционным свойствам опилок — бетонных стен — счета за отопление его семьи обычно составляют на 30-40 долларов в месяц меньше, чем у их соседей, которые живут в однотипные дома обычной постройки.Рэй, однако, быстро добавляет, что по крайней мере часть этой экономии тепла может быть отнесена на счет «пассивных» конструктивных особенностей солнечного тепла, которые Уолт Фриберг внедрил в дом.

Например, северная сторона дома выстроена на склоне, а большие окна закрывают большую часть южной стороны дома. Более того, прямо над окнами, выходящими на южную сторону, находится серия алюминиевых отражателей, которые направляют в жилище даже больше энергии зимнего солнца, чем обычно проникает внутрь.(Те же самые отражатели несколько затемняют окна и помогают защищать от нежелательной жары летом). Ночью, семья Харрисонов; «закрыть» солнечное тепло в здании, натянув прочно изолированные шторы за окнами, выходящими на юг.