Бетонный раствор

Существует множество способов приготовления бетонного раствора, отличающихся соотношением компонентов, марками цемента, добавками и пластификаторами. Попробуем разобраться, как самостоятельно приготовить бетонный раствор.

Cостав бетонной смеси не является секретом: необходимо смешать песок, цемент и гравий, добавить воды и перемешать. Однако важно правильно отмерить пропорции, тщательно отобрать материалы и учесть рекомендации специалистов. Чтобы приготовить качественный раствор для кладки фундамента или кирпича, чтобы залить дорожку на приусадебном участке, потребуется несколько основных ингредиентов. Это вода, цемент, песок и гравий. На один кубометр бетонного раствора в среднем тратится порядка 350 кг цемента, 200 л воды, порядка 0,6 м³ песка и 0,8 м³ щебня. Другим образом стандартные пропорции бетонного раствора можно определить и так: 1 часть цемента:2 части песка:3 части гравия. Дополнительно, чтобы сделать раствор более прочным и долговечным, кладутся добавки и пластификаторы в соответствии с инструкциями изготовителей.

Цемент используется как связующее звено между остальными ингредиентами. Марка цемента для приготовления раствора определяется из предназначения итоговой смеси. Если для раствора применяется цемент марки М100, то песка понадобится в пропорции 1/1. Если марка цемента использовалась 400, то соотношение к песку будет равно уже 1/4. Тут важно не переборщить, так как лишнее количество цемента приведет к растрескиванию итогового бетона. И дом, если смесь готовилась для фундамента, попросту просядет.

По мнению специалистов, для приготовления качественного бетонного раствора желательно брать для основы портландцемент маркировки М350-М500, не меньше. Это тяжелый и особо прочный цемент, из которого можно изготовить качественный бетон. Марки цемента меньше 350 более легкие, они подходят для штукатурных работ, но не для тяжелых и прочных конструкций. Лучше всего остановить свой выбор на портландцементе М500.

Вода должна быть максимально чистой, без примесей и любых агрессивных веществ. Кстати, если на улице стоит жара, то воду желательно охладить. Это нужно для того чтобы смесь заранее не схватилась. Воду добавлять следует с особой осторожностью, ровно столько, чтобы состав приобрел текучесть, стекал с мастерка. Лучше всего воду добавлять в несколько этапов малыми порциями. Хороший и жидкий растворы отличаются друг от друга всего 2% содержания воды. Поэтому будьте внимательны и не спешите. Объем воды в смеси примерно равняется половине веса цемента, то есть на 50 кг цемента требуется 25 л воды. Пропорция приблизительная, при добавлении воды следует ориентироваться на консистенцию раствора.

Кстати, если на улице стоит жара, то воду желательно охладить. Это нужно для того чтобы смесь заранее не схватилась. Воду добавлять следует с особой осторожностью, ровно столько, чтобы состав приобрел текучесть, стекал с мастерка. Лучше всего воду добавлять в несколько этапов малыми порциями. Хороший и жидкий растворы отличаются друг от друга всего 2% содержания воды. Поэтому будьте внимательны и не спешите. Объем воды в смеси примерно равняется половине веса цемента, то есть на 50 кг цемента требуется 25 л воды. Пропорция приблизительная, при добавлении воды следует ориентироваться на консистенцию раствора.

Песок должен быть, как и вода, чистым, и не содержать инородных примесей. Для этих целей лучше подходит речной (и овражный) песок. Перед засыпанием в раствор его желательно просеять через мелкофракционное сито и промыть. Чем чище песок и чем меньше в нем различного мусора, тем крепче будет бетон, когда застынет. Примеси и глиняные комочки практически не перемешиваются с цементом и после затвердевания раствора могут повлиять на качество состава, образуя пустоты в бетоне.

Щебень или гравий. Щебень лучше всего подойдет мелкой фракции, около 2–20 мм. Специалисты советуют использовать этот ингредиент из натуральных пород. Также подойдет дробленый речной камень. Используются всевозможные искусственные материалы, такие как шлак или керамзит, однако они ухудшают технические свойства итоговой бетонной смеси. Не рекомендуется использовать в растворе вместо гравия гальку, битый кирпич, гипсовый, меловой или другие виды гравия. Галька плохо фиксируется в составе из-за гладкой поверхности, битый кирпич сильно крошится, впитывает воду и ломается, другие виды гравия недостаточно прочные. Для приготовления для бетона раствора правильно использовать гранитный гравий.

Пластификаторы – вещества, которые повышают характеристики бетонной смеси, ее прочность и долговечность. Приготовление для бетона раствора своими силами без пластификаторов просто невозможно. Хороший пластификатор способен сделать бетон водонепроницаемым, пластичным, повысить адгезию к арматуре и поверхности. Раствор с пластификатором хорошо перемешивается, полностью заполняет форму, в нем отсутствуют нерастворенные комки цемента или песка, не образуются пустоты. Водонепроницаемость позволяет наилучшим образом защитить бетонную смесь от разрушения из-за замерзания и размерзания воды в нем.

Раствор с пластификатором хорошо перемешивается, полностью заполняет форму, в нем отсутствуют нерастворенные комки цемента или песка, не образуются пустоты. Водонепроницаемость позволяет наилучшим образом защитить бетонную смесь от разрушения из-за замерзания и размерзания воды в нем.

Если требуется состав особой прочности, необходимо использовать армирующие добавки, которые повышают прочность материала на разрыв. Для этого при приготовлении для бетона раствора в состав добавляются волокна, дополнительно скрепляющие конструкцию. В качестве таких армирующих составляющих используются стекловолокно, полимерное волокно, базальтовое волокно, металлические нити, фибра.

Главное, чего нужно добиться в результате перемешивания бетонной смеси – раствор должен быть однородным. В составе не должны присутствовать комки, сгустки, полости с водой или пузыри с воздухом. Полностью однородный, гомогенный состав – обязательное условие. Существует два способа замешивания. Можно использовать автоматическую бетономешалку или же осуществить все собственными руками. Какой бы способ вы ни выбрали, итоговое качество полученного материала будет зависеть от правильных пропорций всех ингредиентов. Бетон быстро застывает, поэтому имеет смысл готовить точное количество смеси, которое будет сразу же использовано.

Можно использовать автоматическую бетономешалку или же осуществить все собственными руками. Какой бы способ вы ни выбрали, итоговое качество полученного материала будет зависеть от правильных пропорций всех ингредиентов. Бетон быстро застывает, поэтому имеет смысл готовить точное количество смеси, которое будет сразу же использовано.

Бетономешалка позволяет не только сэкономить время, но и силы. Если вам нужно замешать большой объем, то бетономешалка – идеальное решение. Чтобы приготовить бетон, помимо самого аппарата, понадобится ведро и совковая лопата. Процесс приготовления прост: наклоняем бочку под углом 45° и наливаем нужное количество воды. Объем зависит от выбранной марки цемента.

Стандартные пропорции – 1:1. Далее засыпаем половину подготовленного песка и весь объем цемента. Все это перемешивается порядка 3–5 минут и добавляется оставшаяся половина песка. Раствор перемешивается еще 3–5 минут. Готовность определяется его равномерной консистенцией.

Последовательность добавления составляющих для однородности состава значения не имеет. При условии тщательного соблюдения пропорций и перемешивания 10-15 минут работы бетономешалки гарантируют полную однородность состава. Работа бетономесителя за счет особой тщательности перемешивания состава позволяет на 40-80% повысить прочность бетона, чем при перемешивании вручную. Поэтому, если есть возможность, лучше заказать готовый бетонный раствор у производителя, который будет отвечать всем требованиям к прочности, надежности, однородности и соблюдению пропорций.

Ручной способ облегчит работу, если планируетcя замешать небольшое количество бетона. Потребуется корыто, ведро и лопата. Специалисты используют две последовательности замешивания ингредиентов. В первом случае в корыто заливается отмеренное количество воды и цемента. Все размешивается до однородной массы. Добавляется весь песок и перемешивается лопатой до получения однородной массы.

Во втором случае в корыто высыпаются песок и цемент в заданных пропорциях и перемешиваются. Далее в центре полученной массы раскапывается небольшая воронка, куда выливается отмеренная часть воды, немного меньше, чем рассчитанное ее количество. И перемешивается лопатой от центра к краям. В процессе в раствор доливается остальная часть воды.

Далее в центре полученной массы раскапывается небольшая воронка, куда выливается отмеренная часть воды, немного меньше, чем рассчитанное ее количество. И перемешивается лопатой от центра к краям. В процессе в раствор доливается остальная часть воды.

На что следует обратить особое внимание:

Ингредиенты измеряются частями объема. Первая цифра показывает на цемент, вторая на другой ингредиент.

Чем выше марка, тем прочнее бетон. Для изготовления бетона марка цемента должна превышать класс в 2-3 раза. Например, чтобы получить бетон М150, следует взять цемент М300-М400. Такая же зависимость в прочности прослеживается и у щебня: его марка примерно в 2 раза должна превышать расчетную марку бетона.

Раствор при приготовлении теряет в объеме. Из куба раствора получается от 0,59 до 0,71 м³ итогового бетона.

При замесе ингредиентов лучше всего использовать мерное ведро, а не закладывать их в бетономешалку или корыто лопатой.

Для фундамента бетон лучше замешивать в бетономешалке, так как это намного быстрее и проще, нежели осуществлять замес в корыте.

После замеса нужно дать смеси постоять несколько минут до появления на поверхности воздушных пузырьков. Затем нужно набрать раствор на лопату, встряхнуть и перевернуть. Если он упадет, это будет означать, что в него нужно добавить немного воды либо немного сухой смеси.

Бетон должен получаться пластичный, немного густой и в то же время текучий, нуждающийся в минимальном уплотнении. Бетонная смесь проверяется на готовность следующим образом: лопатой в растворе делается ряд ребер, перемещая инструмент к себе. Если поверхность состава остается гладкой и ровной, гребни сохраняют свою форму и не опадают, смесь готова.

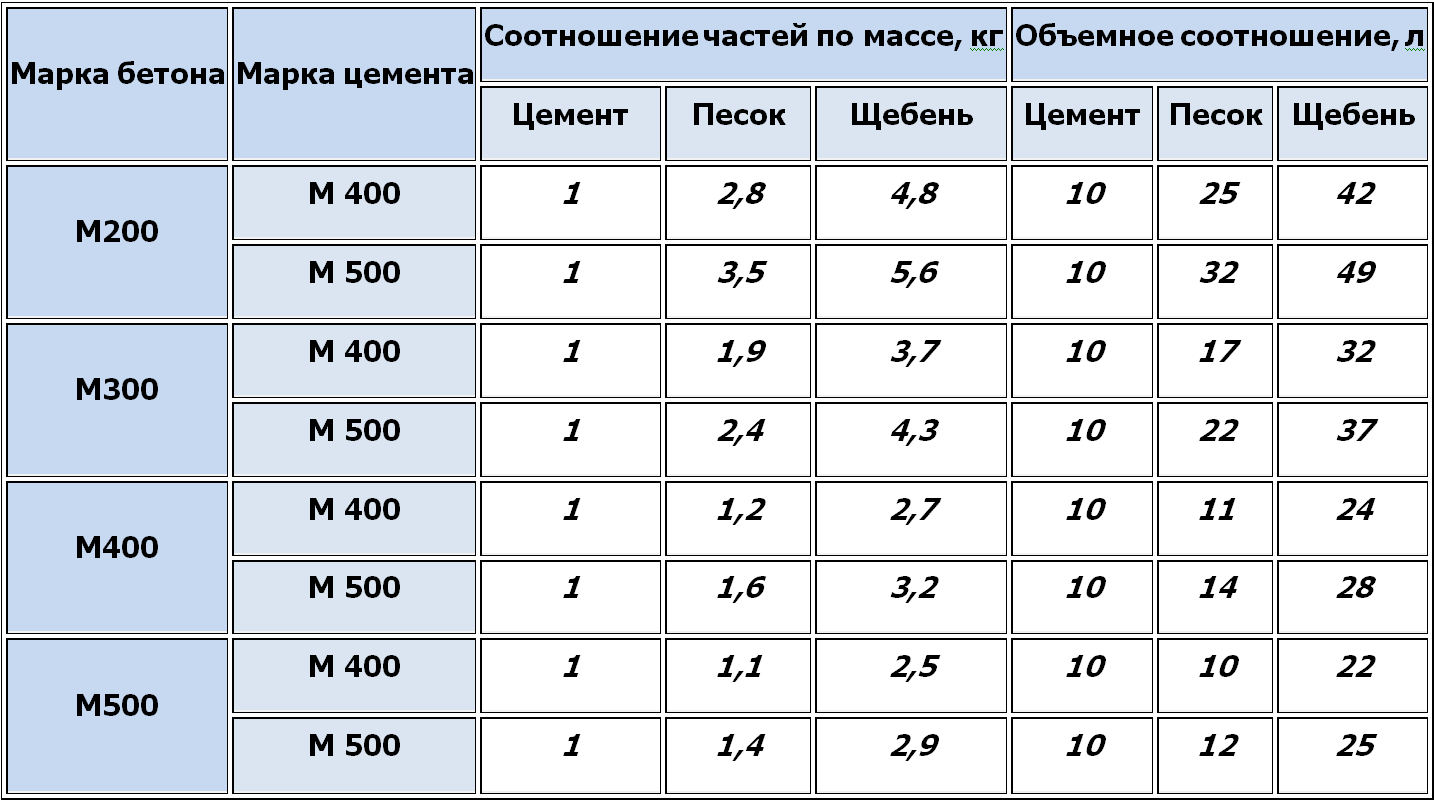

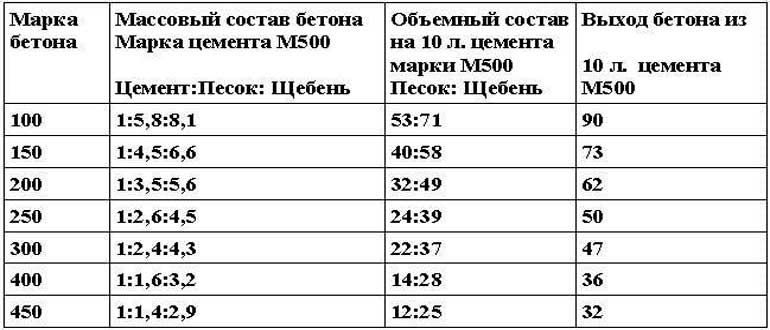

Пропорции приготовления бетона вручную, таблица

Тому, кто никогда не имел дела с цементом, сложно понять, что такое бетонный раствор и как его правильно приготовить. Но даже опытные строители не всегда осознают все тонкости работы с ним. В этой статье мы опишем не только процесс приготовления бетонного раствора, но и правильного выбора его компонентов.

Но даже опытные строители не всегда осознают все тонкости работы с ним. В этой статье мы опишем не только процесс приготовления бетонного раствора, но и правильного выбора его компонентов.

Самостоятельно приготовить бетонную смесь для заливки фундамента, небольших железобетонных конструкций, дорожек несложно. Замесить ее можно в любой старой ванне, корыте, ящике или сбитом деревянном щите. При изготовлении небольшого количества раствора процесс можно механизировать, используя дрель со специальными насадками. Если же бетона понадобиться много, придется воспользоваться обычной лопатой, небольшими садовыми вилами, мотыгой или иным подходящим к случаю приспособлением. Но, прежде чем приступить к замешиванию, следует выбрать качественный цемент, щебень и песок.

Компоненты бетона

Качество главного компонента – цемента

Прочность нашего раствора будет определяться в первую очередь качеством именно цемента, поэтому его правильный выбор особенно важен. Заводов, выпускающих подобную продукцию, в России немало и реализуют ее они, как правило, в соседних областях. Поэтому ориентироваться стоит не столько на изготовителя, сколько на внешний вид цемента.

Поэтому ориентироваться стоит не столько на изготовителя, сколько на внешний вид цемента.

Обязательно следует обратить внимание на дату изготовления – с течением времени его активность резко снижается. Свежий цемент при сжатии в кулаке не превращается в комок, а легко просыпается между пальцев. Особенно быстро теряет свойства при хранении высокомарочный продукт тонкого помола.

При его подделке используется доломитовая пыль, минеральный порошок, золу и прочие наполнители. При их подмешивании, естественно, бетон не только будет медленней схватываться, но и после застывания будет недостаточно прочным:

- цвет качественного цементного порошка более темный;

- раствор из него хорошо липнет и быстро схватывается;

- цвет высохшего бетона снаружи чуть светлей, но, если отбить уголок, его внутренняя поверхность темная;

- после полного высыхания (спустя месяц) в готовый бетон очень сложно забить гвоздь.

НА ЗАМЕТКУ: Проверить качество приобретенного цемента можно следующим образом. Вымешать небольшую порцию бетона в нужных пропорциях, а после застывания установить на него зубило и ударить молотком. На качественном бетоне после удара останется лишь легкий след. Если металл откалывает от него небольшие кусочки – марка цемента 200. Зубило пробило в бетоне отверстие размером полсантиметра? Марка цемента не выше 100.

Вымешать небольшую порцию бетона в нужных пропорциях, а после застывания установить на него зубило и ударить молотком. На качественном бетоне после удара останется лишь легкий след. Если металл откалывает от него небольшие кусочки – марка цемента 200. Зубило пробило в бетоне отверстие размером полсантиметра? Марка цемента не выше 100.

Прочность раствора зависит от марки цемента. При ее обозначении цифры, стоящие после буквы М, означают способность выдерживать нагрузку на 1 куб. см. То есть цемент М200 может выдержать нагрузку 500 кг на кубический сантиметр. Естественно, чем выше марка, тем прочнее получится бетон. Специальные марки прочностью 600-700 используются редко, поэтому при работе со сложными или многоярусными конструкциями лучше использовать цемент марки М500.

Буквенные обозначения, следующие за цифрами, означают наличие в нем добавок. К примеру, продукт марки М500 Б – быстротвердеющий, ВРЦ – водонепроницаемый, БЦ – белый, предназначенный для отделки. Обозначение БЦ20 будет означать, что он содержит 20% осветляющих примесей. Самый важная для нас добавка – ПЛ – делает его морозостойким, поэтому именно его желательно использовать для уличных работ, особенно в условиях Сибири и Севера.

Самый важная для нас добавка – ПЛ – делает его морозостойким, поэтому именно его желательно использовать для уличных работ, особенно в условиях Сибири и Севера.

При длительном хранении цементный порошок слеживается, уплотняется и его удельный вес увеличивается. Поэтому если вы купили его заранее, обязательно храните его в сухом, защищенном от сквозняков месте. Желательно дополнительно обернуть бумажные мешки полиэтиленовой пленкой. Учтите, что через полгода хранения его качество снизится не менее, чем на треть.

Какой песок лучше

Самый лучший песок – речной. Он промыт водой и, в отличие от карьерного, не содержит примесей. При работах в зимний период лучше использовать именно речной, полностью свободный от глиняных включений. При минусовых температурах их комки плохо растворяются в воде даже при длительном перемешивании, и поверхность бетона будет неровной.

Выбор щебня

Доломитный, известняковый щебень чаще всего используют при создании небольших легких конструкций, к качеству которых не предъявляются повышенных требований. Гравийный или гранитный материал более прочен и способен выдерживать самые низкие температуры.

Гравийный или гранитный материал более прочен и способен выдерживать самые низкие температуры.

ВАЖНО: При покупке следует запомнить самое важное правило. Грязный щебень или песок – главные враги хорошего и качественного бетона.

Приготовим раствор

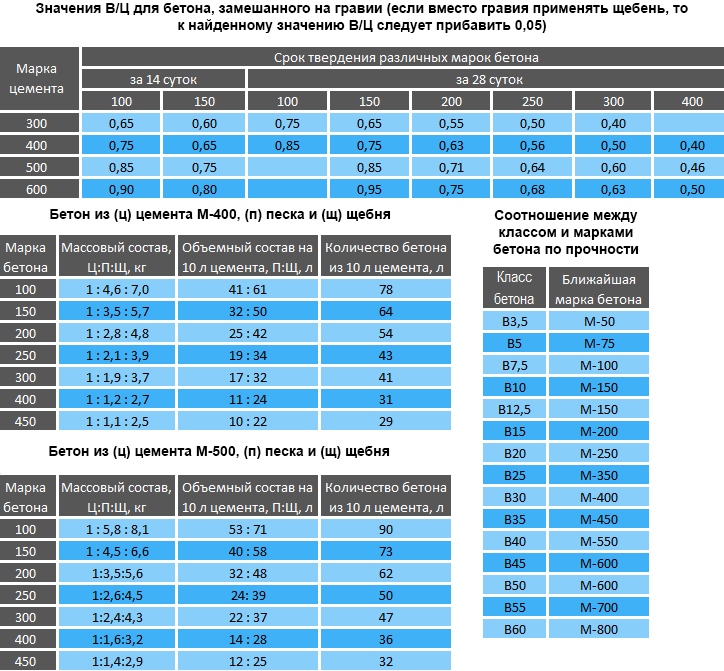

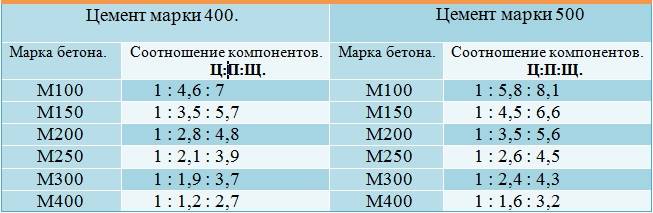

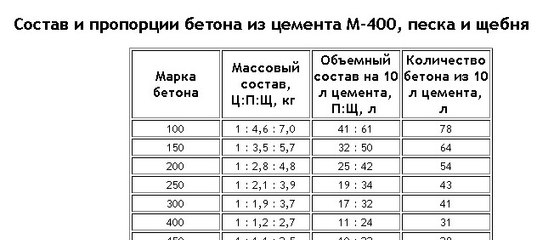

Пропорции смеси прямо зависят от того, бетон какой марки (то есть какой прочности) нам будет необходим. Самая распространенная пропорция при использовании марки М500 – 1:2:3 (т.е. понадобится часть цемента, два песка и три щебня). Чем выше марка, тем меньше уходит цемента. Поэтому пропорции для М350 будут уже другие. В любом случае соотношение воды и цемента должно быть не более 0,5.

Таблица – Бетон из цемента М500

Требуемая марка бетона | Пропорции цемента, песка и щебня (ЦхПхЩ), кг | Выход бетона из 10 л цемента |

100 | 1х4,6х7,0 | 78 |

200 | 1х2,8х4,8 | 54 |

300 | 1х1,9х3,7 | 41 |

400 | 1х1,2х2,7 | 31 |

450 | 1х1,1х2,5 | 29 |

Для изготовления садовой дорожки достаточно бетона М200 и мелких наполнителей (гальки или щебня). Хороший и прочный асфальт получится из марок 300 и выше. Для фундамента, естественно, нужна более прочная конструкция. Идеальным вариантом станет М500. В среднем на один кубометр смеси понадобится 6-7 мешков цемента М500.

Хороший и прочный асфальт получится из марок 300 и выше. Для фундамента, естественно, нужна более прочная конструкция. Идеальным вариантом станет М500. В среднем на один кубометр смеси понадобится 6-7 мешков цемента М500.

ВАЖНО! Помните, что приготовленная смесь очень быстро застывает, поэтому использовать ее нужно в течение получаса. Ни в коем случае не следует пытаться при затвердевании разбавить ее водой.

Чтобы избежать образования непромешенных комков, вода добавляется только после смешивания цемента с песком. Смесь для штукатурных работ необходимо просеять через сито с размерами ячеек 5 мм, для обычных работ можно использовать более крупные ячейки.

ВАЖНО! Избыток воды отрицательно повлияет на качество раствора – после высыхания он будет менее прочным. Не слишком жидкую смесь, напротив, можно дополнительно спрессовать, увеличив тем самым его прочность. Идеальная смесь имеет консистенцию творога.

В холодное время года чистую, без крупных примесей воду желательно чуть подогреть. Во избежание образования комков первым в приготовленную емкость засыпается смесь песка и цемента, а уже затем добавляется вода.

Во избежание образования комков первым в приготовленную емкость засыпается смесь песка и цемента, а уже затем добавляется вода.

При застывании плохо размешенного раствора образуются непрочные конструкции, склонные к разрушению.

Весь процесс приготовления бетонного раствора можно наглядно увидеть, просмотрев следующий ролик:

Пропорции цемента, песка (щебня) в самостоятельном приготовлении растворных смесей (штукатурные, кладочные)

Бетон представляет собой искусственно созданный камень, который состоит из цемента с наполнителями. Наполнителем служит песок. При необходимости составления смеси строительного бетона применяется гравий, скол камня, битый щебень, керамзит. Иногда добавляется пластификатор. Поскольку все компоненты приготовляемой бетонной смеси должны быть чистыми, их стоит промыть проточной пресной водой, желательно, чтобы в этой воде было минимальное количество солей и примесей.

Если в качестве наполнителя применяется песок, стоит выбрать крупный вариант, с минимумом глины. Готовый бетон укладывается вручную или с применением пневматических вибраторов. Планируя ручную укладку бетонная смеси, обратите внимание на то, что она должна быть более пластичной, чем при механической укладке. Различаются смеси и по плотности: при механизированном способе требуется смесь большей плотности.

Пластичность бетона определяет не вода или ее количество. Стоит учитывать, что лишняя вода приведет к потере прочности смеси, что критично при строительстве фундамента. Добавив лишнюю воду, увеличьте и количество цемента, что позволит сохранить прочность. Любая передозировка одного или другого компонента может привести к нарушению прочности конструкции, которая под воздействием нагрузок или неблагоприятных условий окружающей среды, таких как повышенные или пониженные температуры, давление, атмосферные осадки, начнет разрушаться.

Если у вас есть сомнения в том, что вы сможете правильно рассчитать пропорции и смешать все компоненты, имеет смысл обратить внимание на наличие в продаже готовых строительных смесей, которые можно приобрести непосредственно у производителя в заводских фирменных мешках, где будут указаны все параметры и пропорции. В этом случае вам не придется восстанавливать разрушающуюся конструкцию, или делать ее заново и нести дополнительные расходы.

В этом случае вам не придется восстанавливать разрушающуюся конструкцию, или делать ее заново и нести дополнительные расходы.

Цемент является основным компонентом любой бетонной смеси. Под воздействием воды происходит его гидратация, т.е. он получает те самые скрепляющие свойства, которые требуются в строительстве, а при затвердевании смеси образуется монолитная структура — цементный камень. Без наполнителя эта структура не будет иметь требуемую прочность, потому что даст сильную усадку. Конструкция пойдет небольшими трещинами. Они могут быть незаметны глазу, но негативно повлияют на дальнейшую эксплуатацию объекта.

Наполнители создают в бетонной смеси тот каркас, который растворенный в воде вместе с песком цемент обволакивает, заполняя пустоты. Наполнители не только снижают усадку. Они увеличивают прочность, уменьшают угрозу деформации конструкции, ее ползучести под действием нагрузок. Более того, наполнители снижают и себестоимость бетона, поскольку цемент стоит много дороже щебня или песка.

Так называемый товарный бетон или весовое соотношение составляющих в среднем можно свести к следующей схеме:

1 часть цемента + 2 части песка + 4 части щебня + 0,5 части воды, иными словами, при производстве бетона объемом 1 кубометр потребуются следующие пропорции:

• 0,25 м³ цемента или 325 кг при насыпной плотности в 1300 кг/м³;

• 0,43 м³ песка или 600 кг при насыпной плотности в 1400 кг/м³;

• 0,9 м³ щебня или 1200 кг при насыпной плотности в 1350 кг/м³;

• 0,18 м³ воды или 180 кг, 180 литров.

При сложении объемов получается 1,76 м³, при этом щебень выполняет роль каркаса, песок заполняет его пустоты, цемент с помощью воды склеивает составляющие в монолитную структуру, вследствие чего образуется объем размером в 1 кубометр бетона из 1,76 кубометра его составляющих.

Марка цемента определяется с учетом того, в каких пропорциях и какого качества будут компоненты в составе бетона. Обозначать ее принято буковой М. Известны марки от М50 до М800. Означает это прочность бетона в кгс/кв.см. Букой В обозначается класс бетона. Он варьируется от В3,5 до В60.

Означает это прочность бетона в кгс/кв.см. Букой В обозначается класс бетона. Он варьируется от В3,5 до В60.

Рациональнее всего в бетоне применять наполнитель разного размера. Такой метод позволит сделать укладку плотнее и приведет к экономии цементной смеси. Если применяется ручная укладка бетона для фундамента, то толщина укладки должна быть не менее утроенного максимального размера бетонного наполнителя. Наличие пустот в заполнителе станет причиной перерасхода песка и цемента, а, следовательно, приведет к увеличению расходов на фундамент, так как именно цемент является самой дорогой составляющей смеси.

Чтобы верно определить объем пустот, следует компонент бетонной смеси, будь то песок или щебень, засыпать в десятилитровое ведро, а затем залить туда воду до поверхности. При расходе воды в 3,5 л, пустоты будут составлять 35% объема.

Ручная укладка бетонной смеси, при которой применяется штыкование металлическим штырем и ручная послойная трамбовка требуется на 1 м³ бетона:

• для М-50 портландцемента ПЦ400-ПЦ500 — 160 кг, песка — 0,7 м³, щебня — 0,8 м³, воды 180 л

• для М-100 портландцемента ПЦ400-ПЦ500 — 220 кг, песка — 0,6 м³, щебня — 0,8 м³, воды 180 л

• для М-200 портландцемента ПЦ400-ПЦ500 — 280 кг, песка — 0,5 м³, щебня — 0,8 м³, воды 180 л

• для М-250 портландцемента ПЦ400-ПЦ500 — 330 кг, песка — 0,5 м³, щебня — 0,8 м³, воды 180 л

• для М-300 портландцемента ПЦ400-ПЦ500 — 380 кг, песка — 0,45 м³, щебня — 0,8 м³, воды 180 л

В быту стандартными пропорциями песка к цементу считают три к одному, но точность зависит это от многих параметров. Прежде всего – от того, будет ли это штукатурка или фундамент. На стяжку воды следует добавлять больше, чтобы смесь заливалась, а на штукатурку — меньше, чтобы прилипала. Многое зависит от качества цемента и от состояния воды. Бывает вода очень жесткая, такой следует добавлять меньше, а мягкой – напротив, больше. Придется пробовать и экспериментировать, что может отнять много времени, сил и израсходовать лишний материал. Неопытному мастеру стоит подумать о приобретении готовой сухой строительной смеси, и все его проблемы будут решены.

Прежде всего – от того, будет ли это штукатурка или фундамент. На стяжку воды следует добавлять больше, чтобы смесь заливалась, а на штукатурку — меньше, чтобы прилипала. Многое зависит от качества цемента и от состояния воды. Бывает вода очень жесткая, такой следует добавлять меньше, а мягкой – напротив, больше. Придется пробовать и экспериментировать, что может отнять много времени, сил и израсходовать лишний материал. Неопытному мастеру стоит подумать о приобретении готовой сухой строительной смеси, и все его проблемы будут решены.

Принято считать, что для кладочного раствора больше подходит цементно-песчаная смесь, пропорция которой составляет 1:3 или 1:4. В реальной жизни пропорция зависит от песка. Для кладки больше всего подойдет чистый речной песок. Обычно правильный раствор делается путем эксперимента: отмеряется ведро чистого песка, высыпается в емкость, где будет готовиться раствор, туда же добавляется четверть ведра цемента, перемешивается и разбавляется требуемым количеством воды, затем готовый раствор возвращается в ведро. В идеале он должен без остатка войти и занять весь его объем, как занимал песок.

В идеале он должен без остатка войти и занять весь его объем, как занимал песок.

Народные умельцы для придания прочности раствору на чистом песке без примесей глины добавляют небольшое количество дешевого средства для мытья посуды или стиральный порошок – не более 50-80 гр, но лучше добавлять специальный пластификатор. Многие используют для кладочного бетона карьерный песок, связывая это с его большей пластичностью и удобством в работе. На деле, он пластичнее за счет примеси глины, но она же одновременно снижает прочность.

Для штукатурного раствора смесь готовится особого типа. Состав материалов для ее приготовления не меняется уже многие десятилетия. Это цемент, песок, глина, известь. Цемент, известь и глина являются вяжущими составляющими, песок – заполнителем. Заливается смесь обычной чистой водой. Стандартно на раствор идет один вяжущий компонент и один заполнитель, но часто применяются растворы с двумя вяжущими компонентами. Примером такой смеси может служить известково-песчаный раствор с добавлением цемента.

В соответствии с пропорциями вяжущего компонента и наполнителя, различается тощий, нормальный и жирный раствор. Тощим называют раствор с избытком наполнителя. Он хрупок, непрочен и недолговечен. Нормальным называют раствор с корректно подобранным соотношением вяжущей составляющей и наполнителя. Для жирного раствора характерен избыток вяжущего вещества. После высыхания он обычно начинает трескаться. Мастера определяют характер раствора, окунув в него мастерок. Тощий раствор стечет, лишь испачкав мастерок. Жирный прилипнет большими кусками. Правильный, нормальный раствор должен прилипать не сильно, оставляя тонкую корочку.

Наиболее популярным штукатурным раствором считается цементно-песчаный. Соотношение цемента к песку определяет марка цемента. Оптимально покупать М400 и мешать в следующих пропорциях: 1 часть цемента на 3 части песка. Сначала следует перемешать сухие компоненты без добавления воды, а затем вливать воду постепенно, до достижения требуемой густоты. Многие добавляют в смесь клей ПВА при соотношении примерно 50-70 гр. клея на 10 л раствора.

клея на 10 л раствора.

Известковый раствор — смесь известковой пасты и песка. Пропорции зависят от жирности извести. Точно их назвать нельзя, необходимо контролировать жирность, досыпая песок постепенно. Для увеличения прочности такого раствора, на 10 кг добавляют еще 1 кг цемента. Глиняный раствор по приготовлению ничем не отличается от известкового. Его пропорции также зависят от жирности глины, а цемент добавляется аналогично для увеличения прочности. Штукатурный раствор для наружных работ не требует глины или извести. Готовится обычный цементно-песчаный раствор.

Если перед вами стоит задача что-либо забетонировать, но вы не знаете, как соблюсти пропорции, приобретите готовую сухую смесь от производителя, которая позволит, не создавая себе проблем, быстро, качественно и экономично отремонтировать или изготовить фундамент, отштукатурить стены, как внутренние, так и внешние.

выбор марки, расчет и таблица

Прочные и надежные плиты перекрытия из бетона можно получить только при четком соблюдении технологии, правильном выполнении замеса и грамотном подборе соотношения компонентов бетонного раствора..jpg)

Что влияет на содержание бетона?

Считается, что марки бетона М300-М350 являются оптимальными для строительства любых конструкций. На качество бетонной смеси влияет много факторов. Прочность напрямую определяется количеством цемента в смеси, как вяжущего вещества. Цифры маркировки этого компонента определяют предел прочности на сжатие. Популярной цементной смесью является портландцемент М400.

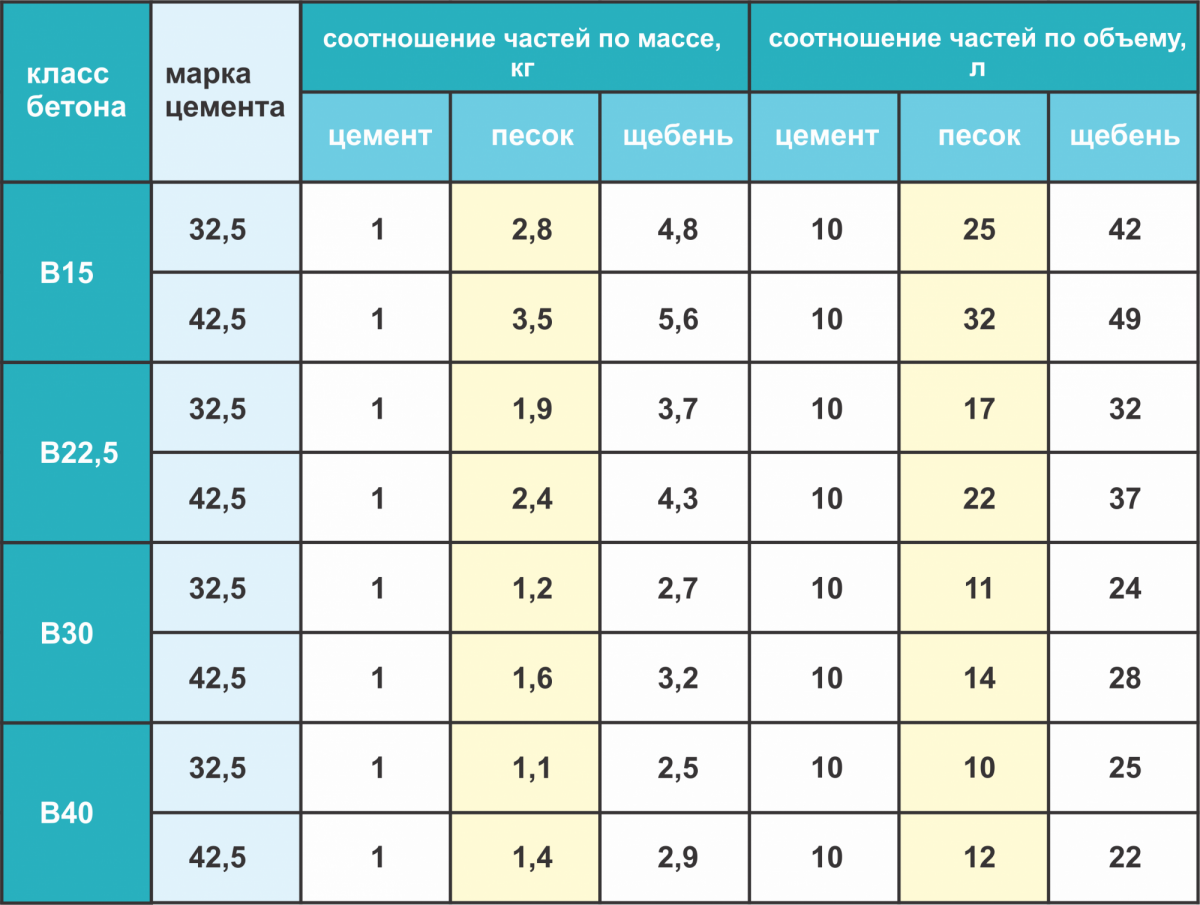

Примерный состав с использованием выше обозначенных компонентов в пропорции цемент : песок : щебень для бетонной смеси М300 должен быть таким: 1 : 1,9 : 3,7. Более высокая 500-я марка цемента предполагает иное соотношение этих компонентов: 1 : 2,4 : 4,3. Для бетона М350 потребуется 1 : 2 : 4 соотношение на цементе М500.

Таким образом, более прочный состав будет получен, если использовать большое количество цемента и прочную фракцию щебня. При этом отношение воды к цементу должно быть менее коэффициента 0,7. Для расчета соотношений всех ингредиентов цементной смеси учитывают такие факторы, как:

- величина зерна щебня, песка;

- качество наполнителя;

- содержание воды для замеса.

Количества меняются в зависимости от необходимой величины упругости, морозостойкости, устойчивости к деформациям. Оптимальный размер гранулометрического размера щебня — 0,5—2 см. Песок должен быть кварцевым и очищенным от примесей. Для смешения ингредиентов понадобится бетономешалка. Для приготовления небольшого количество бетона своими руками достаточно смеси, шуфельной лопаты, тачки, емкости для смешивания.

Вернуться к оглавлению

Выбор сорта бетона для раствора

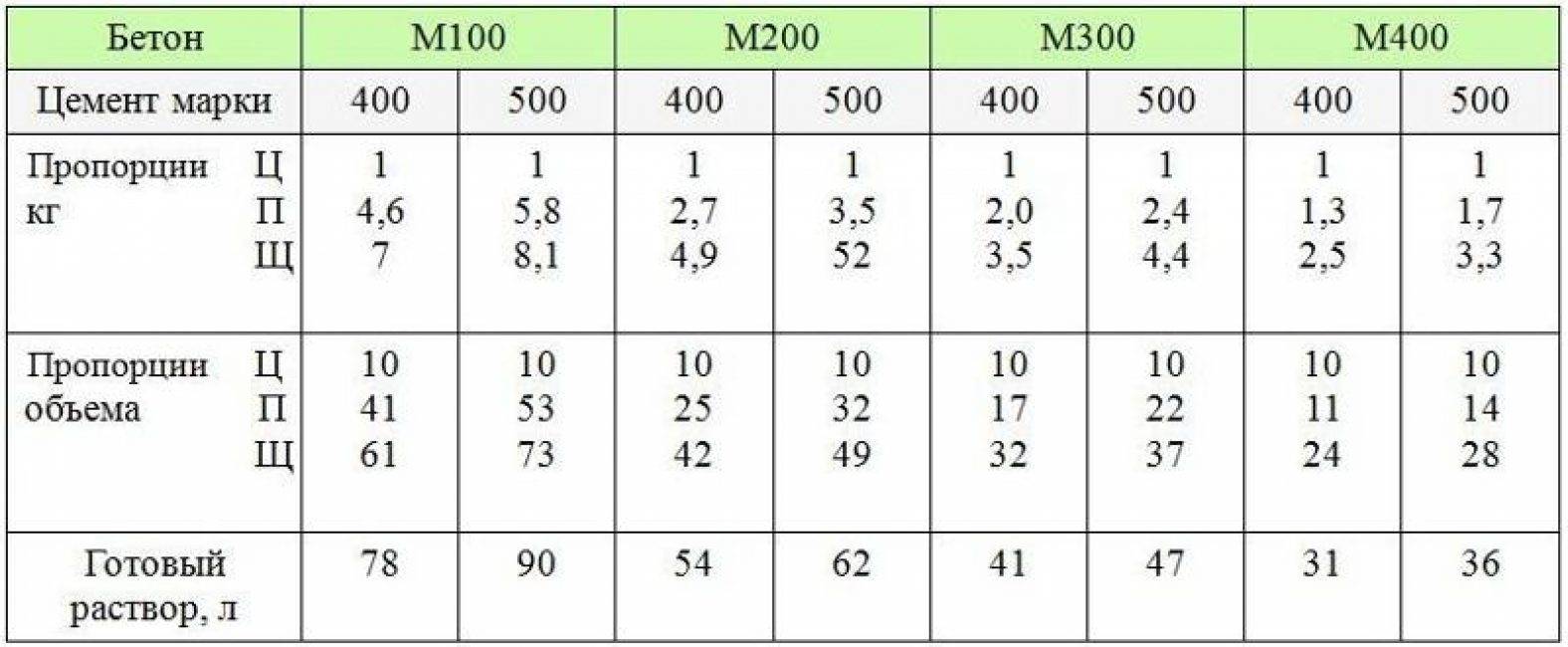

Таблица соотношения классов и марок бетона.

В зависимости от конечного назначения будущей конструкции можно определить, какой сорт бетона для раствора требуется. Ниже приведены пропорции различных сортов бетонов (цемент к песку и щебню) и сферы применения готовых продуктов:

- М100 с классом прочности В7,5, пропорцией 1 : 5,8 : 8,1 рекомендуется на подготовительном этапе при сооружении монолитного фундамента, укладке дорожного полотна.

- Материал 150-й марки с прочностью В12,5 и отношением 1 : 4,5 : 6,6 используется при заливке монолитного фундамента и стяжки пола небольших домов, укладке дорог и садовых троп.

- Бетоном М200 с прочностью В15 заливают стяжки, отмостки, тропинки. С помощью раствора соотношением 1 : 3,5 : 5,6 готовятся плитное перекрытие, ленточные, свайные опоры, лестницы, подпорные стеновые конструкции, дороги.

- Пропорция 1:2,6:4,5 для получения 250-го сорта с классом прочности В20 используется в монолитном строительстве, перекрытиях малоэтажек, отмостках, тропинках, площадках, кладке заборов, лестниц, подпорных стен.

- Бетон М300 В22,5 с пропорцией компонентов 1 : 2,4 : 4,3, помимо перечисленного для М250, берется для сооружения любого типа перекрытия, подпорных и сплошных стен в многоэтажках, всех типов фундамента.

- М350 В25 с пропорциями компонентов 1 : 2 : 4 является основным материалом при строительстве всех типов основ под здания, колонн, дорог и конструкций, эксплуатируемых в тяжелых условиях с высокими нагрузками.

- Марки М400 с прочностью В30, имеющие пропорцию 1 : 1,6 : 3,2, предназначены для сооружения мостов, гидротехнических конструкций, изделий и зданий с повышенной прочностью. В индивидуальном строительстве не используется.

- Бетонная смесь М450 В35 в пропорциях компонентов 1 : 1,4 : 2,9 практически не отличается по применению от предыдущего сорта. Более высокая водонепроницаемость позволяет использовать этот сорт для строительства метро, плотин и дамб.

Вернуться к оглавлению

Расчет пропорций бетонной смеси на примере

Для определения пропорций бетонной смеси нужен точный расчет. Высокое качество достигается за счет соблюдения технологии, установленных требований к сортности используемых материалов на основе их способности выдерживать нужные нагрузки. Оптимальной маркой цемента является М350. Более высокие классы дорогостоящие, поэтому их применение не всегда целесообразно, а для более низких классов в ряде случаев требуются специальные добавки, улучшающие конечные характеристики готового бетона. Часто применяют противоморозные химические вещества.

Для расчета соотношения ингредиентов смеси при изготовлении плит перекрытия потребуются такие параметры, как:

- размер зерен щебня и песка;

- плотность;

- стойкость к нагрузкам;

- текучесть;

- влагонепроницаемость.

Расчет сводится к массе цемента, который является основой соотношения. Например, чтобы получить раствор для перекрытий на 25 кг цемента потребуется 75 кг песка, 125 кг щебня. Это соответствует отношению: 25 : 75 : 125 или 1 : 3 : 5. То есть для приготовления смеси на 1 объем цемента потребуется 3 части песка, 5 частей щебня.

Пример расчета соотношения по классу прочности смеси:

- из 10 литров цемента можно получить 41 л бетона М300 при соотношении 1 : 1,9 : 3,7;

- из этого же объема цемента готовится 31 л бетонного раствора М400 при соотношении 1 : 1,2 : 2,7.

Содержание воды определяется по заданной величине пластичности смеси при замешивании.

Плиты перекрытия чаще изготавливаются на базе раствора с отношением компонентов 1 : 3 : 6 (Ц : П : Щ) на 0,5-1 объем воды в зависимости от требуемой подвижности.

Вернуться к оглавлению

Таблица пропорций компонентов бетона

Вернуться к оглавлению

Вывод

Помимо перечисленных выше требований к проведению подбора и расчета компонентов смеси, важно придерживаться правил процесса ее приготовления. Лучше для этого использовать бетономешалку. На времени перемешивания не стоит экономить.

Важно правильно подобрать количество воды. При изготовлении плит перекрытия густота раствора должна быть, как у домашней сметаны, а вот для стяжек пола раствор делать лучше достаточно жидким, чтобы он ровно ложился, заполнял щели и пустоты. Важно помнить — избыток воды не дает быстро застыть бетону.

Пропорции раствора для фундамента в ведрах…

4 Декабрь 2017 Стройэксперт Главная страница » Фундамент » Расчет Просмотров:

4138

Пропорции бетона в ведрах

Каждому строению независимо от назначения нужна прочная опора, от ее качества зависит надежность постройки и ее долговечность. Фундаментная основа может иметь разную форму и состоять из различных материалов. Однако в любом случае главной составляющей основания является бетон.

Пропорции бетона для фундамента

Фундаментный бетон представляет собой сочетание связующего вещества, наполнителя, воды и различных присадок.

Связующим веществом практически всегда является цемент, который в зависимости от выдерживаемой нагрузки может быть нескольких марок: М200, М300, М400, М500 и М600.

В качестве наполнителя используются песок и щебень. Песок лучше всего использовать речной, при этом он не должен содержать примесей глины. Размер песчинок для качественного бетона не должен превышать 5 мм. Щебень для фундаментного бетона лучше брать из дробленого гранита, так как он характеризуется высокой прочностью. Размер фракции не должен превышать 2 см.

Присадки необходимы для придания бетону требуемых характеристик. Смесь сухих компонентов разбавляют водой до нужной консистенции. Каждому компоненту бетона отводится своя функция, поэтому очень важно правильно подобрать пропорции составляющих.

Вода для приготовления бетона должна быть чистой, поэтому рекомендуется брать ее из водопроводов. Если такой возможности нет, то допускается использовать воду из естественных водоемов, но с предварительной очисткой.

Замешивать бетонный раствор можно в бетономешалке или вручную, используя определенное количество компонентов. Однако взвешивание материалов возможно не всегда, поэтому для удобного измерения используют ведра.

Измерять объем материала ведрами рекомендуется при замешивании небольшого количества бетона. Многолетний опыт строительства показывает, что правильно делать замес следует из компонентов, взятых в следующем соотношении:

- Цемент -1 часть.

- Песок – 3 части.

- Щебень – 5 частей.

Готовим бетон вручную

Другими словами для качественного бетона на 1 ведро цемента берут 3 ведра песка и 5 ведер щебня. Что касается воды, то расчетное количество этого компонента определяется в зависимости от количества цемента, чаще всего берут 0,5 части воды на 1 часть цемента. Однако существует много факторов, в той или иной степени влияющих на количество воды. Например, использование влажного песка значительно уменьшает расход воды на приготовление раствора нужной консистенции. Кроме того, необходимо визуально контролировать консистенцию бетона. Главное, чтобы он густым и пластичным, мог держать форму и не растекаться.

к оглавлению ↑

Пропорции компонентов для приготовления 1 куб.м. бетона

Бетон для фундамента имеет несколько марок, которые определяются типом будущей конструкции, ее весом и назначением. Для приготовления каждой марки бетона может использоваться определенная марка цемента. В целом эти два фактора определяют количество компонентов, необходимых для приготовления одного кубического метра бетона.

В большинстве случаев для строительства фундаментов используют бетон марки М 200, он обладает достаточной прочностью и может многократно выдерживать замерзание и оттаивание. Для изготовления такого раствора используется цемент марки М500, щебень средней фракции и вода из водопровода.

Приготовление одного кубического метра бетона марки М200 необходимо взять следующее количество компонентов:

- Цемент – 300-350 кг.

- Щебень – 1100-1200 кг.

- Песок – 600-700 кг.

- Вода – 150-180 л.

Чтобы перевести указанные значения в объем в ведрах для более удобного измерения, достаточно знать примерную массу каждого компонента в одном ведре. К примеру, ведро объемом 10 л вмещает 15,6 кг цемента, 19,5 кг песка и 17 кг мелкофракционного щебня. Следовательно, для замеса бетонной массы объемом 1 м3 понадобится примерно 20 ведер цемента, 30 ведер песка, около 70 ведер щебня и 15-20 ведер воды. Как видите, рассчитать пропорции бетона для фундамента в ведрах не так уж и сложно.

к оглавлению ↑

Особенности бетонного раствора

Прочность фундамента во многом зависит от правильно подобранных компонентов, каждый из которых предназначен для выполнения отведенной ему задачи.

К примеру, главными составляющими бетона являются цемент и вода, их смесь образует цементный камень. Однако, несмотря на монолитность структуры, этот камень легко деформируется, давая усадку 2 мм на 1 метр. Результатом этого процесса является образование микротрещин, невидимых при визуальном осмотре, но существенно снижающих качество цемента. В дальнейшем для анализа качества и состояния фундамента может потребоваться его обследование.

Бетонный раствор

Снизить степень деформации цементного камня помогают наполнители. Чаще всего для этого используют песок, щебень, гравий или керамзит. Наполнитель образует особую структуру, которая принимает на себя напряжение бетона в процессе усадки. Следовательно, добавление к цементу наполнителя позволяет в несколько раз повысить прочность бетона.

к оглавлению ↑

Ручное приготовление бетонной смеси

Чтобы приготовить качественный бетонный раствор для фундамента, лучше всего использовать бетономешалку. Однако такая возможность есть не всегда. Иногда приобретение бетономешалки или ее аренда недоступно из-за ограниченного бюджета на строительство. Бывают ситуации, когда нет возможности подключения к сети электропитания. Возможно, что использование бетономешалки не рационально из-за небольшого объема работ. Решить проблемы такого плана можно ручным замешиванием бетонной смеси.

Для работы понадобится следующее:

- Два ведра: одно ведро для цемента, другое для остальных компонентов и воды.

- Две лопаты, одна из которых также используется только для цемента, другой работают с песком и щебнем.

- Широкая емкость с высокими бортиками для удобного перемешивания компонентов.

Процесс ручного замешивания бетонной смеси выглядит следующим образом:

- В емкость насыпают песок и щебень, хорошо перемешивают и делают на поверхности бороздки.

- В полученные углубления засыпают цемент и всю смесь перемешивают до однородного состояния.

- Смесь сухих компонентов собирают в конус, на вершине которого делают ямку.

- В углубление конуса наливают небольшое количество воды и начинают перемешивать. При этом замес ведется непосредственно в вершине конуса, чтобы сухая смесь ссыпалась в ямку с водой.

- Когда залитая вода впитается, вновь формируют конус с углублением в верхней части и добавляют еще воды. Действия повторяют до получения требуемой консистенции бетонной массы. Очень важно не лить всю воду сразу, так как ее лишнее количество может снизить качество приготовленного раствора.

Приготовление бетона для фундамента – это очень ответственный этап, от которого зависит прочность и долговечность основания и всего строения. Поэтому очень важно правильно подобрать компоненты для замешивания бетонной массы и как можно точно рассчитать их пропорции.

Бетонный раствор состав и пропорции. Бетон для фундаментов и кладки

Бетон и раствор — это два очень важных компонента кирпичной кладки. Бетон используется для закладки фундаментов, а строительный раствор — для скрепления кирпичей между собой и оштукатуривания поверхностей. И бетон, и строительный раствор смешивают из сухих ингредиентов, в число которых входит цемент, с добавлением воды. Для получения высококачественной смеси нужно смешивать ингредиенты в правильных пропорциях, добавляя нужное количество воды. В большинстве случаев отмерить сухие ингредиенты можно совковой лопатой.

Общая информация

Поначалу при взгляде на смесь для бетона или строительного раствора трудно понять принцип ее действия. Но за ночь смесь застынет и на протяжении нескольких дней постепенно приобретет прочность. Строительный раствор должен быть мягким и однородным, чтобы его можно было резать, кроме того, он должен оставаться в месте укладки, не сползая. Однако необходимая консистенция раствора зависит от впитывающей способности используемых кирпичей, а также от влажности воздуха в день проводимых работ. Для получения идеального результата строго соблюдайте рецептуру, так же как при выпечке хлеба, однако будьте готовы внести необходимые изменения в зависимости от ваших нужд. Во время работы в сухую погоду опрыскивайте кирпичи и раствор водой.

Способы замешивания бетона и строительного раствора

ВНИМАНИЕ

Цемент и известь являются едкими материалами и могут вызвать повреждения кожи. Во время работы с этими материалами всегда пользуйтесь защитными очками и перчатками, а после работы всегда мойте лицо и руки. Если планируемые работы предполагают использование более 25 кг цемента, возьмите напрокат бетономешалку.

ЗАМЕС В ТАЧКЕ

1. Совковой лопатой отмерьте необходимое количество сухих ингредиентов, насыпая их в тачку, — сначала песок или балласт, а затем цемент, пока не получите нужное количество или не наполните тачку наполовину. Тщательно перемешайте ингредиенты. 2. Влейте с одной стороны около трети ведра воды, затем небольшими порциями смешивайте сухую смесь с водой. Повторяйте действия, пока вся вода не впитается в смесь. 3. Несколько раз перемешайте весь объем раствора, постепенно понемногу добавляя воду до получения нужной консистенции.

ЗАМЕС НА ЛИСТЕ ФАНЕРЫ

1. Совковой лопатой отмерьте необходимое количество сухих ингредиентов, насыпая их на лист фанеры, — сначала песок или балласт, а затем цемент. Тщательно перемешайте ингредиенты до получения однородного цвета. 2. Сделайте углубление в центре кучи и вылейте в него около половины ведра воды. Небольшими порциями постепенно смешивайте сухую смесь с водой. Чтобы вода не вылилась через край наружу, подсыпайте сухую смесь. 3. Когда вода впитается, добавляйте ее до получения нужной консистенции раствора. Готовая смесь не должна крошиться и оползать под собственным весом, когда ее нарезают лопатой.

БЕТОН И СТРОИТЕЛЬНЫЙ РАСТВОР

Приготовление бетона

| |

| |

ЗАМЕС В БЕТОНОМЕШАЛКЕ

Соблюдайте правила эксплуатации прибора, приведенные в инструкции, и подключайте вилку к розетке через прерыватель электрической цепи. Отмерьте нужное количество песка или балласта совковой лопатой, включите бетономешалку и загрузите в нее материалы. Избегайте перегрузок: небольшая бетономешалка рассчитана приблизительно на 10—12 лопат материала (с учетом цемента). Добавьте цемент. Через несколько минут, когда ингредиенты равномерно перемешаются, начните постепенно добавлять воду до получения нужной консистенции раствора. (См. «Рецепты смесей для бетона и раствора» нас. 31.)

Общие правила работы с бетоном и раствором

Для перемещения небольших количеств бетона и раствора лучше всего подойдут ведра, а для больших количеств — тачка. Убедитесь, что груз распределен равномерно. Лучше перенести два ведра, наполненных до половины, чем одно полное доверху. То же самое касается тачки: легче перевезти груз в два захода, чем катить тачку, которая переполнена настолько, что раствор выливается из нее при наезде на кочку.

Для разгрузки в большинстве случаев подойдет совковая лопата, хотя для наполнения ведер удобно пользоваться малой штыковой лопатой.

Погодные условия

Для застывания бетона и раствора требуется много времени — чем больше, тем лучше. Если на улице тепло и сухо, вам придется принять некоторые меры предосторожности. Если вы только что построили стену, а на улице так жарко, что раствор высыхает на глазах, накройте стену влажной газетой. Если солнце ярко светит на только что выполненную бетонную заливку, накройте ее мокрыми мешками и регулярно опрыскивайте водой примерно в течение суток. Если ночью ожидаются заморозки, и бетон, и раствор следует накрыть сухими мешками, газетами или целлофановой пленкой. Если начинается сильный дождь, накройте все целлофановой пленкой.

РЕЦЕПТЫ СМЕСЕЙ ДЛЯ БЕТОНА И РАСТВОРА

Ингредиенты отмеряют по объему (в наших проектах вес материалов приводится только в качестве ориентира, который следует учитывать при заказе материалов, так как при одинаковом объеме вес разных материалов может различаться, а песок и балласт могут весить больше, если они влажные). Пропорции ингредиентов выражаются в «частях» (по объему) по отношению друг к другу, при этом измерения следует проводить одним и тем же мерилом (например, совковой лопатой). Так, рецепт, в котором приводится 1 часть цемента и 4 части песка, означает, что имеется в виду 1 лопата цемента и 4 лопаты песка или 2 лопаты цемента и 8 лопат песка, в зависимости от нужного количества раствора. Существуют различные рецепты приготовления смесей, но мы рекомендуем вам использовать следующие пропорции.

Бетон для фундаментов

| |

| |

Смешайте 1 часть цемента и 4 части балласта. Добавьте воду и перемешайте до получения консистенции густого картофельного пюре. 4 части балласта можно заменить 2 частями крупного песка и 3 частями заполнителя. (Возможно, вам больше подойдет этот вариант, если вы купили материалы оптом и хотите использовать то, что имеется в наличии, а не заказывать балласт.)

Сухая бетонная смесь для фундамента под брусчатку

Пропорции те же, что и в предьщущем рецепте, за исключением того, что воды следует добавить намного меньше — ровно столько, чтобы слегка увлажнить сухие ингредиенты. Смесь поглотит влагу из воздуха и застынет за несколько дней.

Строительный раствор для кладки кирпича и расшивки швов

| |

| |

Смешайте 1 часть цемента и 4 части строительного песка. Добавьте воду и перемешайте до получения консистенции картофельного пюре. Для построек на открытой местности, подверженных воздействию ветра и дождя, которые могут разрушить раствор в швах, как правило, используют 1 часть цемента на 3 части песка. Сухая смесь для заполнения швов при мощении поверхностей Пропорции те же, что и в предыдущем рецепте, за исключением того, что воды следует добавить намного меньше (добавьте столько же воды, сколько указано в рецепте для сухой бетонной смеси).

Расчеты при изготовлении бетонного раствора

Бетонную массу готовят из цементных, щебневых (как вариант берут гравий), водных и песочных составляющих. При этом вяжущей компонентой в этом растворе будет цемент. И для подобных целей проще всего использовать марки портландцементов.

Заполнителем бетона будут смеси песок-щебенка или песок-гравий. При этом учитывайте, что качество этих тандемов будет напрямую влиять на надежность застывшей массы. Чтобы сделать классический бетон, понадобится гравий диаметром до 8 см., для железобетона понадобятся зерна до 3 см. Если же бетонная масса предназначается для фундаментных работ, в нее можно класть булыжники, что существенно сэкономит расходы.

Требования к выбору песка.

В получившейся массе песочное составляющее выступает как заполнитель небольших щелей.

Песок дает следующие эффекты:

- Снижает возможность появления деформации;

- Уменьшает ее нежелательное влияние;

- Бетон становится сложнее сдвинуть.

При этом песок хорошо убирает пустоты, которые могут быть между щебнем, ложится он равномерно и прочно. А чем меньше воздушных пузырьков будет в бетонной массе, тем более качественной она станет и тем дольше в итоге прослужит.

Что касается песка, благодаря нему бетону придается прочность на изгиб-сжатие, он становится водонепроницаемым и не боится морозов. Перед применением песок нужно помыть, чтобы убрать глинистые частицы и нежелательные примеси. Это необходимо, чтобы качество будущей смеси не пострадало.

Какой должна быть вода?

Чтобы сделать хороший бетонный раствор, воду нужно брать исключительно чистую, примеси хлора, масла и других агрессоров не допускаются, вода не должна пахнуть. Когда бетон замешивают летом, для него больше подойдет прохладная вода – так он быстрее застынет.

Зимой наполняйте бетономешалку теплой водой (ее можно прогреть до 42-х градусов), это нужно для того, чтобы бетонная масса отвердела до того как замерзнет. При избытке водяной составляющей бетон будет не таким прочным, потому добавляют воду постепенно и в ограниченном количестве. Если в массе будет много цемента, количество воды тоже должно увеличиваться. Если взять за основу метр кубический бетона, воды берите 125 литров.

Классические пропорции частей для бетонной массы будут такими: одна цементная часть, две песочной, четыре щебневой, половина части водной. К примеру, расчеты могут выглядеть так: 350 кг, сухого цемента, 1270 кг, щебня, 200 литров воды и 620 кг, песка. Эти показатели приблизительны, так как на них влияют разные факторы.

Подбирают соотношения с учетом особенностей будущего использования, так выбирают марку цемента, качество щебня и песка. От этого же зависит, нужно использовать пластификаторы и присадки, или нет. Подходите к выбору стройматериалов разумно, соблюдайте пропорции, четко понимайте, что хотите получить в итоге – и тогда все получится на самом высоком уровне.

Оптимизация пропорции смеси высокоэффективного строительного раствора … Флипбук PDF

Американский журнал инженерных и прикладных наук 3 (4): 643-649, 2010 ISSN 1941-7020 © 2010 Science Publications

Оптимизация пропорции смеси высокоэффективного строительного раствора для структурных применений Чеа Чи Бан и Махьюддин Рамли Группа исследований в области устойчивого жилищного строительства, Школа жилищного строительства, строительства и планирования, Университет Сайнс Малайзия, 11800 Пенанг, Малайзия Аннотация: Постановка проблемы: Раствор является основным строительным материалом при изготовлении структурных элементов из ферроцемента.Однако было мало доступных технических данных о подходящей пропорции смеси для получения строительного раствора с особыми требованиями к прочности и адекватным уровнем удобоукладываемости для правильного размещения в строительной опалубке. Более того, существующая практика в строительстве ферроцемента, в которой используется растворная смесь с соотношением цемент: песок в диапазоне от 1: 1,5 до 1: 2, требует большого количества цемента, но дает смесь с субоптимальным уровнем прочности на сжатие. Подход: было проведено экспериментальное исследование для оценки удобоукладываемости и прочности на сжатие строительных смесей строительных растворов с различным соотношением цемент: песок в диапазоне от 1: 2.0-1: 2,75 и варьируя соотношение вода / связующее от 0,35 до 0,50. В ходе лабораторных исследований было разработано, отлито и испытано в общей сложности 28 партий строительных смесей с различными пропорциями в соответствии с соответствующими стандартами практики, предписанными Британским институтом стандартов (BSI) и Американским обществом испытаний материалов (ASTM). Результаты: В конце программы лабораторных исследований была успешно разработана высокоэффективная растворная смесь с прочностью на сжатие более 55 МПа и уровнем осадки в пределах 50-90 мм, которая подходит для тяжелых работ по строительству ферроцемента.Кроме того, были получены данные о пропорции смеси для некоторых других марок строительных смесей от 35 до 55. Заключение: Установлено, что оптимальное соотношение цемент: песок в строительном растворе составляет 1: 2,25. При использовании этого соотношения цемент: песок в производстве строительной растворной смеси при изготовлении структурных элементов из ферроцемента потребление цементного вяжущего будет снижено, что приведет к потенциальной экономии материалов и стоимости производства растворной смеси в строительной отрасли. .Кроме того, было также замечено, что прочность строительных смесей не изменяется линейно в зависимости от содержания цемента в смеси. Ключевые слова: высокоэффективный раствор, дозирование смеси, средняя удобоукладываемость (Swamy, 1994). Однако вышеупомянутая пропорция растворной смеси не оптимизирована с точки зрения их механической прочности и расхода материала. Это главным образом связано с тем, что обычная строительная смесь с соотношением цемент: песок 1: 1,5 и соотношением вода / цемент 0,4, например, может привести к высокому содержанию цемента, составляющему приблизительно 802 кг цемента на каждый кубический метр произведенной смеси.Программа лабораторных исследований данного исследования предназначена для определения оптимальной пропорции растворной смеси для достижения наилучших прочностных характеристик при приемлемом уровне удобоукладываемости.

ВВЕДЕНИЕ С момента введения Жозефом Луи Ламбо в 1852 году ферроцементной системы растворная смесь широко использовалась в качестве основного составного материала универсальной системы и обычно армировалась гибкой тканой проволочной сеткой или сварной проволочной сеткой. Ферроцемент широко использовался в качестве строительного материала для лодок и дворов в течение почти столетия после его появления.Обычный ферроцемент состоит из двух основных компонентов: армирующей сетки и матрицы растворной пасты. На протяжении многих лет растворная смесь, обычно используемая для применения ферроцемента, имеет соотношение цемент-песок: 1 часть цемента и 1,5-2 части песка, причем соотношение вода / цемент должно поддерживаться как можно более низким, чтобы обеспечить стабильное качество и удобоукладываемость смеси. Обычно для большинства ферроцементов желательно соотношение вода / цемент 0,4 (Nedwell and

МАТЕРИАЛЫ И МЕТОДЫ Материалы: цемент ASTM типа I с удельным весом 3.15 использовался в качестве связующего в программе лабораторных исследований. Химические свойства цемента представлены в Таблице 1.

Автор для корреспонденции: Cheah Chee Ban, Отдел исследований устойчивого жилищного строительства, Школа жилищного строительства, строительства и планирования, Университет Сайнс Малайзия, 11800 Пенанг, Малайзия Тел .: + 6016-4846502

643

Am. J. Engg. & Applied Sci., 3 (4): 643-649, 2010 В качестве мелкого заполнителя использовался природный речной песок местного производства с удельным весом 2,83 и проходное сито с размером отверстий 5 мм.Мелкие заполнители сушили до состояния насыщенной поверхности в сухом состоянии перед использованием в качестве составляющего материала в строительных смесях. Сортировка мелкозернистых заполнителей проводилась в соответствии с BS812-102: 1990 (Британский институт стандартов, 1990), и классификация использованных мелкозернистых заполнителей соответствовала общим пределам классификации BS 882: 1992 (Британский институт стандартов, 1992), как показано на рис. 1. Тип Суперпластификатор F из категории конденсатов сульфированного меламиноформальдегида был использован в определенной смеси для поддержания желаемого уровня удобоукладываемости.В качестве воды для замешивания всех смесей использовалась вода из местной водопроводной сети.

Класс удобоукладываемости с номинальной осадкой 75 мм, подходит для использования при изготовлении обычных железобетонных балок, перекрытий и стен. Таблица 1: Химический состав OPC типа I Обычный портландцемент (мас.%) Известь (CaO) 64,64 Кремнезем (SiO2) 21,28 5,6 0 Глинозем (Al2O3) Оксид железа (Fe2O3) 3,36 Магнезия (MgO) 2,06 Триоксид серы (SO3) 2,14 N2O 0,05 Потеря воспламенения 0,64 Коэффициент насыщения извести 0.92 52,82 C 3S C 2S 21,45 9,16 C 3A 10,2 0 C4AF

Пропорции смеси и методы смешивания: Пропорции материалов и количества растворных смесей, отлитых и испытанных в исследовании, показаны в таблице 2. В первой части лабораторного исследования Всего было изготовлено 20 партий растворной смеси с соотношением цемент: песок 1: 2,0, 1: 2,25, 1: 2,5 и 1: 2,75 каждая с соотношением водного связующего, изменяющимся от 0,40-0,5 со ступенчатым шагом 0,025. Для второй части лабораторного исследования дополнительно 8 партий растворной смеси (партия 21-28) с соотношением цемент: песок 1: 2.25 и 1: 2,5 с изменяющимся соотношением вода / связующее 0,35-0,425 при ступенчатом приращении 0,025. Суперпластификатор использовался в дозировке для поддержания осадки смеси в диапазоне 50-90 мм, предписанном в BS EN 206-1: 2000 (Британский институт стандартов, 2000) как бетон средней удобоукладываемости (класс оседания S2). BS5328-1: 1997 (Британский институт стандартов, 1997) укажите S2

Рис. 1: Классификация мелкозернистых заполнителей, использованных в исследовании

Таблица 2: Пропорции смеси строительного раствора и количества составляющих материалов Соотношение цемент: песок Суперпластификатор (%) 1: 2.00 0.000 0.000 0.000 0.000 0.000 1: 2.25 0.000 0.000 0.000 0.000 0.000 1: 2.50 0.000 0.000 0.000 0.000 0.000 1: 2.75 0.000 0.000 0.000 0.000 0.000 1: 2.25 1.850 1.150 1.250 0.500 1: 2.50 2.200 1.850 1.350 1.250

Соотношение вода / связующее 0,400 0,425 0,450 0,475 0,500 0,400 0,425 0,450 0,475 0,500 0,400 0,425 0,450 0,475 0,500 0,400 0,425 0,450 0,475 0,500 0,350 0,375 0,400 0,425 0,350 0,375 0,400 0,425

Цемент (кг м − 3) 702,000 690,000 678,000 667,000 656,000 661,000 650,000 640,000 630.000 620.000 625.000 615.000 606.000 597.000 588.000 592.000 583.000 575.000 567.000 559.000 684.000 672.000 661.000 650.000 645.000 635.000 625.000 615.000

644

Мелкие агрегаты (кг · м − 3) 1404 1380 1357 1334 1312 1488 131428 1463 1440 1581 1559 1537 1538 1513 1488 1463 1612 1586 1562 1538

Вода (кг · м − 3) 281.000 293.000 305.000 317.000 328.000 264.000 276.000 288.000 299.000 310.000 250.000 261.000 273.000 283.000 294.000 237.000 248,000 259,000 269,000 279,000 239,000 252,000 264,000 276,000 226,000 238,000 250,000 261,000

Суперпластификатор (кг м-3) 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 12,65 7,73 8,26 3,25 14,19 11,74 8,43 7.69

Am. J. Engg. & Applied Sci., 3 (4): 643-649, 2010 Все строительные смеси были дозированы с использованием метода абсолютного объема, как предписано в Руководстве ACI по бетонной практике, часть 1 (Американский институт бетона, 1999).Смешивание составляющих материалов осуществляли в механическом смесителе эпициклического типа, отвечающем требованиям ASTM C305-06 (1998c). Составляющие материалы смеси были смешаны в соответствии с процедурами смешивания и продолжительностью перемешивания, предписанными в ASTM C305-94, для получения строительных растворов пластичной консистенции.

Соотношение

цемент: песок 1: 2 демонстрирует самый высокий уровень удобоукладываемости с точки зрения текучести и осадки смеси, за которой следует растворная смесь с цементом: соотношение песка 1: 2,25 и 1: 2,5 имеют одинаковый уровень текучести для воды / цемента. диапазон соотношения в пределах 0.4-0,50. Однако величина осадки растворной смеси с соотношением цемент: песок 1: 2,5 превосходит осадку растворной смеси с соотношением цемент: песок 1: 2,25 при соотношении вода / цемент 0,475 и 0,50, хотя обе смеси демонстрируют одинаковую величину осадки при более низком содержании воды / цемента. соотношение цемента от 0,400 до 0,450. Для смесей с номером партии 21-28 значения осадки смесей успешно поддерживались в диапазоне 50-90 мм, как показано на рис. 3, с использованием суперпластицизатора. Строительная смесь с соотношением цемент: песок 1: 2,25 имеет более низкую требуемую дозировку суперпластификатора для достижения осадки в диапазоне 50-90 мм по сравнению с растворной смесью с соотношением цемент: песок 1: 2.5. Это подразумевает более экономичное использование суперпластификатора при использовании растворной смеси с соотношением цемент: песок 1: 2,25 по сравнению с растворными смесями 1: 2,5 для достижения заданного уровня удобоукладываемости.

Методы испытаний: Реологические свойства строительных смесей были исследованы с точки зрения осадки смеси, определенной в соответствии с процедурами, предписанными в BS 1881-102: 1983 (Британский институт стандартов, 1983a). Кроме того, было проведено испытание на текучесть в соответствии с процедурами ASTM C230 / C230M-08 (1998b) и ASTM C109 / C109M-08 (1998a) для определения значения текучести каждой смеси в свежем состоянии.Из каждой партии смеси было изготовлено в общей сложности 6 кубиков размером 100 × 100 × 100 мм в соответствии с BS 1881-108: 1983 (Британский институт стандартов, 1983b). Растворную смесь отверждали в форме в течение 24 часов, полностью покрывая полиэтиленовой пленкой перед повторной формовкой и отверждением в резервуаре для воды при температуре отверждения 20 ± 2 ° C до возраста испытания, как рекомендовано в BS 1881-111: 1983 (Британский институт стандартов , 1983c). В возрасте испытаний 7 и 28 дней, соответственно, три кубических образца были извлечены из емкости для отверждения и высушены до состояния насыщенной поверхности и высушены.Затем образцы взвешивали в воздухе и полностью погружали в воду с использованием электронных весов с точностью до 0,1 г для определения их объемной плотности в соответствии с рекомендациями BS 1881-114: 1983 (British Standards Institution, 1983d). Сразу после определения объемной плотности образцы, высушенные с насыщенной поверхностью, затем подвергали испытанию на сжатие в соответствии с процедурами, указанными в BS 1881-114: 1983, в условиях непрерывной нагрузки. Скорость нагружения поддерживалась постоянной на уровне 3 мм / мин на протяжении всего испытания, и кубические образцы были нагружены до отказа.

(a)

(b)

Рис. 2: Осадка и текучесть строительных смесей с различными пропорциями смеси

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ Свежие свойства смесей и дозировка суперпластификатора. без суперпластификатора содержание увеличивается с увеличением водоцементного отношения. Наблюдение согласуется с тем фактом, что содержание воды в смеси является основным фактором, влияющим на удобоукладываемость бетона, в результате чего увеличение содержания воды приведет к более высокой удобоукладываемости смеси (Невилл, 1995).Растворы для смесей с

Рис. 3: Величины осадки смесей с суперпластификатором 645

Am. J. Engg. & Applied Sci., 3 (4): 643-649, 2010 Таблица 3: Свежие и затвердевшие свойства строительных смесей Партия № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

Осадка (мм) 8 27 96 131213 6 15 28 60 139 5 15 30 89 179 10 18 45 95 189 65 61 90 90 62 75 72 67

Диаметр потока (мм) 130,07 165,60 192,16 209,03 224,93 107,80 129,29 158,73 182,48 199.33 105,40 129,44 154,00 179,30 207,33 111,50 144,30 165,50 193,50 221,00 163,04 166,94 196,32 183,69 143,74 166,11 168,09 176,58

Сухая плотность насыщенной поверхности (кг · м − 3) 2228 2209 2184 2177 2177 2233 2226 2214 2196 2283 2217 2246 2246 2246 2214 2196 2183 2246 2246 2233 2234 2235 2238 2201 2232 2217 2201 2202

Прочность на сжатие за 7 дней (МПа) 41,82 35,38 30,33 24,58 23,38 47,85 43,21 41,96 36,88 32,21 47,66 42,73 38,78 33,00 31,82 45,83 42,12 34,26 26,40 25,81 48,95 43,10 39.31 35,83 47,00 37,96 34,05 32,85

Прочность на сжатие в течение 28 дней (МПа) 47,87 47,53 43,70 39,80 38,17 54,04 51,89 47,92 44,61 39,78 52,93 51,27 46,61 43,73 39,71 51,75 51,03 44,57 41,84 39,75 56,53 48,703 48,94 48,75 46,75 9,4000 4,75 9,4000 54,75 Плотность насыщенной поверхности в сухом состоянии с увеличением отношения вес / вес для смесей без суперпластификатора Плотность насыщенной поверхности в сухом состоянии: Плотность насыщенной поверхности в сухом состоянии для каждой отлитой строительной смеси показана в таблице 3. Как видно на рис.4, плотности растворной смеси с любым цементом: соотношение песка равномерно уменьшается с увеличением водоцементного отношения. Такое поведение в значительной степени связано с более высокой степенью пористости смеси с увеличением количества воды для затворения, поскольку испарение свободной воды для затворения в бетонной смеси привело к образованию пор в матрице цементного теста (Невилл, 1995). Также можно заметить, что при любом соотношении вода / цемент плотность смеси уменьшается с увеличением содержания цемента, когда соотношение цемент: песок в смеси изменяется от 1: 2,75-1: 2.00.

Рис. 5: Изменение плотности насыщенной поверхности в сухом состоянии при увеличении отношения вес / вес для смесей с суперпластификатором В присутствии суперпластификатора растворная смесь с соотношением цемент: песок 1: 2,25 демонстрирует возрастающую сухую плотность насыщенной поверхности с увеличение 646

Ам. J. Engg. & Applied Sci., 3 (4): 643-649, 2010 водоцементное соотношение до 0,4 и резко упало, когда соотношение воды и связующего вещества в смеси достигнет 0,425, как можно увидеть на рис. 5. На рис. 5 это может быть Видно, что плотность 1: 2.25 обычно выше, чем смесь 1: 2,5. Это можно объяснить более высокой удобоукладываемостью смеси 1: 2,25 по сравнению со смесью 1: 2,5, что обеспечивает лучшее уплотнение и меньшую степень пористости.

При заданном соотношении вода / цемент, когда соотношение цемент: песок изменяется от 1: 2,00 до 1: 2,75, прочность смеси на сжатие в возрасте 7 и 28 дней увеличивается до максимального значения, когда соотношение цементный песок составляет 1: 2,25. как это можно увидеть графически на рис. 7a и b. На рис. 7а можно отметить, что прочность смеси на сжатие с соотношением цемент: песок составляет 1: 2.25 оказался значительно выше по сравнению со смесью с соотношением цемент: песок 1: 2,0, 1: 2,5 и 1: 2,75 в возрасте 7 дней.

Прочность смеси на сжатие: Прочность на сжатие строительных смесей в возрасте 7 и 28 дней суммирована в Таблице 3. Для строительных смесей без содержания суперпластификатора можно заметить, что соотношение смеси цемент: песок равно 1. : 2.25 демонстрируют самую высокую прочность на сжатие для всех соотношений вода / связующее в возрасте 7 и 28 дней, как показано на рис.6а и б.

(a) (a)

(b) (b)

Рис.7: Корреляция между 7 и 28 днями прочности смеси на сжатие с соотношением цемент: песок

Рис.6: Корреляция между 7 и 28 днями суточная прочность смеси на сжатие при соотношении w / b 647

Am. J. Engg. & Applied Sci., 3 (4): 643-649, 2010

(a)

Рис. 8: Корреляция между 7 и 28 днями прочности на сжатие с соотношением w / b для строительной смеси с суперпластификатором В возрасте 28 лет дней хоть 1: 2.25 растворная смесь по-прежнему демонстрирует наивысшую прочность на сжатие при любом соотношении вода / цемент, разница в прочности на сжатие по сравнению с другими смесями уменьшилась, как это видно на рис. 7b. Другое важное наблюдение состоит в том, что смеси цементного раствора с соотношением цемент: песок 1: 2 постоянно демонстрируют самую низкую прочность на сжатие по сравнению с другими более бедными смесями как через 7, так и через 28 дней, как это видно на рис. 6a и b. При добавлении суперпластификатора в раствор смесь с соотношением цемент: песок 1: 2.25 и 1: 2,5, 7-дневная прочность на сжатие смеси 1: 2,25 была стабильно выше по сравнению со смесью 1: 2,5 при соотношении вода / цемент между 0,35-0,425, как показано на рис. 8. Однако в возрасте 28 лет. дней, прочность смеси с соотношением цемент: песок 1: 2,5 превосходит прочность смеси 1: 2,25 для диапазона соотношения вода / вяжущее между 0,3750,425, как можно видеть на Рис. 8. Путем сравнения прочности растворной смеси с цементом: песком с соотношением 1: 2,25 и соотношением водного связующего 0,400 и 0,425 с содержанием суперпластификатора и без него, было замечено, что включение суперпластификатора в строительную смесь привело к снижению прочности на сжатие затвердевшей строительной смеси в течение 28 дней, как можно видеть на рис.9а и б. Такая же тенденция прослеживается для смесей с соотношением цемент: песок 1: 2,5. Снижение прочности на сжатие через 28 дней из-за включения суперпластификатора в растворную смесь с соотношением цемент: песок 1: 2,25 является более значительным, чем у смеси раствора с соотношением цемент: песок 1: 2,5, как показано на рис. б)

Рис. 9: Сравнение прочности на сжатие строительных смесей за 28 дней с SP

и без него Рис. 10: Процентное снижение прочности на сжатие затвердевших строительных смесей из-за включения суперпластификатора ЗАКЛЮЧЕНИЕ На основе экспериментальных данных, полученных в лаборатории Исследование, проведенное на строительных смесях с различными пропорциями смеси, позволяет сделать следующий вывод: 648

Am.J. Engg. И прикладные науки, 3 (4): 643-649, 2010 • •

•

•

•

• •

Британский институт стандартов, 1983a. BS 1881-102: Испытания бетона. Метод определения просадки. BSI. http://shop.bsigroup.com/en/ProductDetail/?pid=00 0000000000048831 Британский институт стандартов, 1983b. BS 1881-108: Испытания бетона. Методика изготовления тестовых кубиков из свежего бетона. BSI. http://www.techstreet.com/cgibin/detail?doc_no=BS%7C1881_108_1983&produ ct_id = 1100501 Британский институт стандартов, 1983c.BS 188: Часть 111: Испытания бетона. Метод нормального отверждения образцов для испытаний (метод 20 ° C). BSI. Британский институт стандартов, 1983d. BS 1881-114: Испытания бетона. Метод определения плотности затвердевшего бетона. BSI. http://www.techstreet.com/standards/BS/1881_114 _1983? product_id = 1100507 Британский институт стандартов, 1990. BS 812-102: Тестирование агрегатов. Метод отбора проб. BSI. http://shop.bsigroup.com/en/ProductDetail/?pid=00 0000000000207801 Британский институт стандартов, 1992 г.BS 882: Спецификация для заполнителей из природных источников для бетона. BSI. http://www.techstreet.com/standards/BS/882_1992? product_id = 1107511 Британский институт стандартов, 1997 г., BS 5328-1. Конкретный. Руководство по определению бетона. BSI. http://www.techstreet.com/standards/BS/5328_1_1 997? product_id = 1103558 Британский институт стандартов, 2000 г. Бетон, часть 1: Технические характеристики, характеристики, производство и соответствие. BSI. http://engineers.ihs.com/document/abstract/FFVPG BAAAAAAAAAA Невилл А.М., 1995.Свойства бетона. 4-е изд., Longman Publishing Group, США, ISBN: 10: 0582230705, стр: 864. Nedwell, P. and R.N. Свами, 1994. Ферроцемент: Материалы пятого международного симпозиума. 1-е изд., Spon Press, Нью-Йорк, ISBN: 10: 0419197001, стр: 508.

Прочность растворной смеси на сжатие не изменяется линейно с увеличением количества цемента. Оптимальное содержание цемента достигается при соотношении цемент: песок 1: 2,25 для соотношения вода / цемент от 0,40 до 0,50 для обеспечения максимальной прочности на сжатие производимой растворной смеси. Экономичное использование вяжущего может быть достигнуто при использовании растворной смеси с соотношением цемент: песок 1: 2.25 по сравнению с обычной растворной смесью (с соотношением цемент: песок от 1: 1,5 до 1: 2) при сохранении оптимального уровня прочности на сжатие. Включение суперпластификатора в растворную смесь с соотношением цемент: песок 1: 2,25 дает более высокую степень улучшения удобоукладываемости по сравнению с растворной смесью с соотношением цемент: песок 1: 2,5 Скорость раннего набора прочности растворной смеси с соотношением цемент: песок 1: 2,25 значительно выше по сравнению с 1: 2,0, 1: 2,5 и 1 : 2,75 строительных смесей Значения текучести строительных смесей зависят от их осадки. Включение суперпластификатора в растворные смеси привело к снижению прочности на сжатие затвердевшей растворной смеси ПРИЗНАНИЕ

Это исследование финансировалось Программой стипендий Университета Саинс Малайзии и исследовательским грантом второго автора.СПИСОК ЛИТЕРАТУРЫ Американский институт бетона, 1999. ACI 211.1 — стандартная практика выбора пропорций для нормального, тяжелого и массивного бетона. IHS. http://aec.ihs.com/document/abstract/LIJCFBAAA AAAAAAA ASTM C109 / C109M-08, 1998a. Стандартный метод испытаний гидравлических цементных растворов на сжатие. ASTM. http://www.astm.org/Standards/C109.htm ASTM C230 / C230M-08, 1998b. Стандартная спецификация для таблицы расхода для использования при испытаниях гидравлического цемента. ASTM. http://www.astm.org/Standards/C349.htm ASTM C305-06, 1998c.Стандартная практика механического смешивания гидравлических цементных паст и растворов пластичной консистенции. ASTM. http://www.astm.org/Standards/C305.htm

649

В чем разница между строительным раствором и бетоном?

Поскольку в компании «Белоголовый орлан» мы занимаемся строительством как бетонных, так и бетонных, нас часто спрашивают о разнице между раствором и бетоном. В частности, можно ли заменить одно другим?

Хотя может показаться, что единственная разница заключается в том, как каждый из них используется, каждый из них имеет свои очень разные свойства; каждый специализируется в своей области.Хотя раствор и бетон являются широко используемыми строительными материалами, они не могут быть заменены друг другом без ущерба для целостности здания.

Так в чем разница между раствором и бетоном?

Раствор

Раствор используется для скрепления строительных материалов, таких как кирпич или камень. Он состоит из густой смеси воды, песка и цемента. Вода используется для гидратации цемента и скрепления смеси. Соотношение воды и цемента в растворе выше, чем в бетоне, что обеспечивает его связующий элемент.При смешивании это вещество намного толще, чем бетон, что делает его идеальным в качестве клея для таких строительных материалов, как кирпич. Поскольку раствор необходимо заменять каждые 25-50 лет, это непрактично для строительных проектов.

Бетон

Как и раствор, бетон представляет собой смесь песка, цемента и воды, но он также содержит щебень или гравий, что делает его намного прочнее и долговечнее раствора. Поскольку для него требуется низкое соотношение воды и цемента, он намного тоньше при смешивании, что затрудняет его использование в качестве связующего элемента.Бетон используется в строительных проектах и часто армируется стальной арматурой для сохранения структурной целостности по мере оседания грунта под ним. Лучше всего использовать его для опоры, такой как балки, стены или другой фундамент здания.

Итак, в чем разница между раствором и бетоном? В то время как гидратированная цементная смесь составляет основу обоих материалов, сколы в цементе делают его намного прочнее для использования в строительных проектах, а раствор толще, что делает его лучшим связующим элементом.

Прежде чем начать, определите, какой материал лучше всего подойдет для вашего проекта. Использование одного материала вместо другого может в конечном итоге привести к новым расходам на ремонт или замену.

Если у вас есть вопросы по использованию раствора или бетона, звоните в компанию Bald Eagle Construction —

Цементный раствор

Цементный раствор представляет собой однородную смесь цемента и песка, смешанную с достаточным количеством воды для образования пластичной массы. Количество воды будет варьироваться в зависимости от пропорции и состояния песка, и его лучше определять независимо в каждом случае.Песок используется как в целях экономии, так и во избежание появления трещин из-за усадки цемента при схватывании. Если требуется большая прочность, должно быть по крайней мере достаточно цемента, чтобы заполнить пустоты или воздушные пространства в песке, и небольшой избыток предпочтительнее, чтобы компенсировать любое неравномерное распределение при перемешивании. Обычные пропорции портландцементного раствора: 3 части песка на 1 цемент, а для натурального цементного раствора — 2 части песка на 1 цемент. Если не указано иное, материалы для раствора или бетона считаются пропорциональными по объему, при этом цемент слегка встряхивают в используемой мере.

«Бедный» раствор — это раствор, содержащий лишь небольшую долю цемента, в то время как «богатый» раствор — это раствор с большой долей цемента. «Чистый» цемент — это чистый цемент или цемент без примеси песка. Термин «заполнитель» используется для обозначения крупных материалов, входящих в состав бетона — обычно гравия или щебня. Пропорция, в которой три элемента входят в смесь, обычно выражается тремя цифрами, разделенными тире, например, 1-3-5, означающие 1 часть цемента, 3 части песка и 5 частей заполнителя.

В подавляющем большинстве случаев цементный раствор подвергается только сжатию, и по этой причине при его испытании кажется естественным определить его прочность на сжатие. Однако обычно определяют предел прочности цементного раствора, и исходя из этого его сопротивление сжатию можно предположить в восемь-двенадцать раз больше. Прямое определение прочности на сжатие — менее простая операция, по этой причине испытание на растяжение в большинстве случаев считается показателем прочности цемента.