Изготовление безклинкерного цемента

Экологической и менее затратной альтернативой изготовления обычного цемента, является техническое решение по выпуску безклинкерного цемента. Себестоимость изготовления такой продукции в три раза ниже в силу значительной экономии топлива. Работать строительными смесями и бетоном, полученными из безклинкерного цемента возможно как в обычных условиях, так и в коррозионной среде.

Шлак — квинтэссенция безклинкерного цемента. Одним из вариантов его получения является создание смеси из оксида алюминия, диоксида кремния и негашёной извести (оксид кремния). При соблюдении правильных пропорций, после расплавления состава, на выходе получают шлак высокого качества. Сырьем для использования могут служить некоторые виды пыли (от золы и вулканического происхождения), известняк, песок, а так же минеральные отходы с содержанием кремния, кальция или алюминия. Второй вариант заключается в получении определенных отходов, так называемого побочного продукта, при выплавке чугуна.

Выпуск безклинкерного цемента осуществляется на основе гидравлического шлака в три этапа:

Первый этап: сырье проводят через особый механизм, который использует энергию отработанного тепла горна. Там оно начинает нагреваться и попадает в саму печку, где температура плавления в градусах, доходит до отметки 1450.

Второй этап: сплав охлаждают при помощи холодной воды, подаваемой под большим давлением. Затем его гранулируют. Так получают шлак с высокой химической активностью. Его измельчают до состояния порошка.

Третий этап: выделка цемента. Результат смешения уже сухого шлака в гранулах с порошком из дополнительных материалов и активатором. Смешивают составляющие в определенных соотношениях с целью изготовления необходимого качества цемента. Применяя разные соотношения элементов, получают продукцию разных марок и видов.

Тождеством в производстве простого и безклинкерного цемента можно назвать: подготовительную часть, размельчение и условия хранения сырья. А так же разработку его залежей. Создание смесей из различных составляющих перед отправлением на процессы нагрева и плавления. Блиндирование шлака с дополнительным материалом (летучая зола угля, известняк) и активатором. Расфасовка полученной продукции и складирование. Обязательно стоит учитывать, в приготовлении безклинкерного цемента используется вторичное сырье. Даже на производствах с малыми мощностями выработка такой продукции может стать очень прибыльным делом.

А так же разработку его залежей. Создание смесей из различных составляющих перед отправлением на процессы нагрева и плавления. Блиндирование шлака с дополнительным материалом (летучая зола угля, известняк) и активатором. Расфасовка полученной продукции и складирование. Обязательно стоит учитывать, в приготовлении безклинкерного цемента используется вторичное сырье. Даже на производствах с малыми мощностями выработка такой продукции может стать очень прибыльным делом.

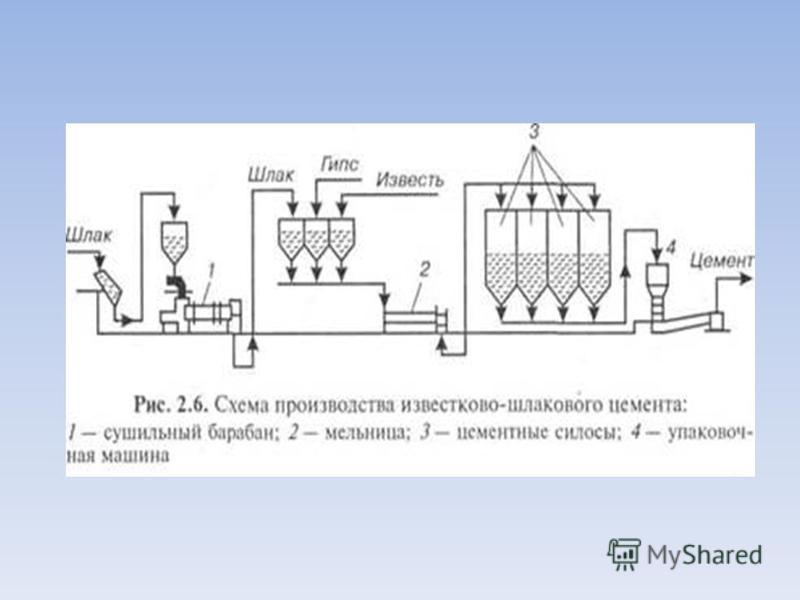

Производство безклинкерного цемента на основе доменного шлака имеет следующие фазы: изготовление смеси из доменных шлаков с минеральными добавками и активатором. Затем смесь высушивают в специальной сушилке в виде барабана при помощи шаровой мельницы. Полученную смесь перемалывают, и происходит становление, цемент приобретает гомогенизированные свойства, далее производят отгрузку готовой продукции.

Доменный гранулированный шлак — продукт, полученный при производстве чугуна. Преимущества технологии изготовления цемента из вышеупомянутого шлака очевидны. Это простота в производстве и высокая экономичность процессов, существенное снижение энергетических затрат, пользование дешевыми промышленными отходами как сырьем. Небольшие производственные мощности сокращают временной промежуток между изготовлением и использованием цемента, исключая дезактивацию. А так же обеспечивает шанс быстрого перехода на изготовление других разновидностей, в том числе цветных и быстро затвердевающих цементов.

Это простота в производстве и высокая экономичность процессов, существенное снижение энергетических затрат, пользование дешевыми промышленными отходами как сырьем. Небольшие производственные мощности сокращают временной промежуток между изготовлением и использованием цемента, исключая дезактивацию. А так же обеспечивает шанс быстрого перехода на изготовление других разновидностей, в том числе цветных и быстро затвердевающих цементов.

«Азбука цемента»

АЗБУКА ЦЕМЕНТА

Содержание

Цемент — порошкообразный

строительный вяжущий материал, который — обладает гидравлическими свойствами.

Цемент состоит из клинкера и,

при необходимости, гипса или его производных и добавок. При взаимодействии с водой

или другими жидкостями цемент образует пластичную массу (цементное тесто),

которая, затвердевая, превращается в камнеподобное тело.

К цементам относится большая группа гидравлических

вяжущих веществ, главной составной частью которых являются силикаты и алюминаты

кальция, образовавшиеся в результате обжига до спекания сырьевой смеси

надлежащего состава.

Примерно 3000-4000 лет до

н.э. были найдены способы получения искусственных вяжущих веществ путем обжига

некоторых горных пород и тонкого измельчения продуктов этого обжига. Первые

искусственные вяжущие вещества — строительный гипс, а затем и известь — были

применены при строительстве уникальных сооружений: бетонной галереи

легендарного лабиринта в древнем Египте (3600 год до н.э.), фундаментов

древнейших сооружений в Мексике, Великой Китайской стены, римского Пантеона.

Глина, гипс и известь

способны твердеть и служить только на воздухе, поэтому эти вяжущие материалы

получили название воздушных. Все воздушные вяжущие вещества характеризуются

относительно невысокой прочностью. Со временем научились повышать водостойкость

известковых растворов, вводя в них тонкомолотые обожженную глину, бой кирпича

или вулканические породы, известные под названием «пуццоланы». Так их называли

древние римляне по месту залежей близ города Поццуолли.

На территории некогда

существовавшей Руси, развитие производства вяжущих материалов связано с

возникновением древних городов — Киева, Новгорода, Москвы и др. Вяжущие

материалы использовали при возведении крепостных стен, башен, соборов. В 1584

г. в Москве был учрежден «Каменный приказ», который наряду с заготовкой

строительного камня и выпуском кирпича ведал также производством извести.

Несколько тысячелетий гипс и

воздушная известь были единственными вяжущими материалами. Однако они

отличались недостаточной водостойкостью. Развитие мореплавания в XVII-XVIII вв.

потребовало для строительства портовых сооружений создания новых вяжущих,

устойчивых к действию воды.

В 1756 году англичанин Д.

Смит обжигом известняка с глинистыми примесями получил водостойкое вяжущее,

названное гидравлической известью. В 1796 году англичанином Д. Паркером был

запатентован роман-цемент, способный твердеть как на воздухе, так и в воде. В

В

наше время эти вяжущие утратили практическое значение, но до второй половины XIX в.

они были основными материалами для строительства гидротехнических сооружений.

Интенсивное развитие

промышленности в России в XVIII в., когда было построено 3

тысячи промышленных предприятий, не считая горных заводов, потребовало систематизации

накопленного опыта производства и применения вяжущих, создания более

эффективных их видов. В 1807 году академик В.М. Севергин дал описание вяжущего

вещества, получаемого обжигом мергеля с последующим размолом. Полученный

продукт по качеству был лучше роман-цемента.

В России цемент начали

производить в прошлом столетии. В начале 20-х годов XIX в. Е. Делиев получил

обжиговое вяжущее из смеси извести с глиной и опубликовал результаты своей

работы в книге, изданной в Москве в 1825 г. В 1856 г. был пущен первый в России

завод портландцемента, который расположился в г. Гроздеце, затем были построены

заводы в Риге (1866), Щурове (1870), Пунане-Кунда (1871), Подольске (1874),

Новороссийске (1882), и т. д.

д.

В начале 20 века, в России

работало 60 цементных заводов общей производительностью около 1,6 млн. тонн

цемента. Однако после Первой мировой войны большинство цементных заводов было

разрушено. С приходом советской власти цементную промышленность России пришлось

создавать практически с нуля.

Уже в 1962 году, СССР занял

первое место в мире по выпуску цемента. В 1971 году выпуск цемента в стране

превысил 100 млн. тонн. Цементная промышленность СССР отличалась высокой

концентрацией производства. Средняя мощность цементного завода в СССР была

почти в 2 раза выше, чем в США, и на 30 % выше, чем в Японии.

Сегодня, Россия занимает

пятое место в мире по объемам производства цемента, уступая Китаю, Индии, США и

Японии.

Российская цементная

промышленность находится в числе самых быстрорастущих мировых индустрии с темпами

около 9 %, при этом в ближайшие годы можно прогнозировать увеличение темпов

роста.

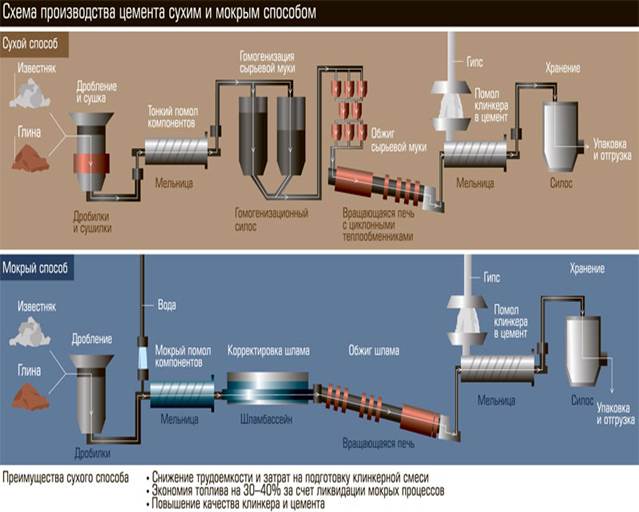

Сегодня, главным недостатком

российских цементных заводов является то, что они используют мокрый способ

производства цемента, который гораздо более энергоемкий, чем используемый в

развитых странах мира сухой способ. Поэтому для компаний важно постепенно

переходить на более прогрессивные энергосберегающие технологии.

Белый цемент (БЦ) изготовляют

из маложелезистого клинкера (серый цвет обычного цемента обусловлен главным

образом наличием соединений железа в исходных сырьевых материалах).

Белый цемент является материалом с уникальными

характеристиками, которые позволяют использовать его в изготовлении

скульптурных элементов, колонн, а также при отделочных работах, например,

фасада здания. Эстетические требования, предъявляемые к фасадам и другим

парадным строительным элементам, делают применение белого цемента особенно

эффективным.

Белый цемент применяют также

для цветных цементнобетонных дорожных покрытий, например на площадях у

монументальных сооружений.

Водонепроницаемый

расширяющийся цемент (ВРЦ) представляет собой быстросхватывающее и

быстротвердеющее гидравлическое вяжущее вещество, получаемое путем совместного

помола и тщательного смешивания измельченных глиноземистого цемента, гипса и

высокоосновного гидроалюмината кальция. Цемент характеризуется быстрым

схватыванием: начало процесса — ранее 4 мин., конец не позднее 10 мин. с

момента затворения.

Линейное расширение образцов

из цементного теста, твердеющих в воде в течении 1 сут., должно быть в пределах

0,3-1 %.

ВРЦ применяют для зачеканки и

гидроизоляции швов тюбингов, раструбных соединений создания гидроизоляционных

покрытий, заделки стыков и трещин в железобетонных конструкциях и т.д.

Водонепроницаемый

безусадочный цемент (ВБЦ) — быстросхватывающееся и быстротвердеющее

гидравлическое вяжущее вещество, получаемое путем тщательного смешивания

глиноземистого цемента, полуводного гипса и гашеной извести. Начало схватывания

Начало схватывания

не ранее 1 мин., а конец не позднее 5 мин. с момента затворения.

Цемент применяют для

устройства гидроизолирующей торкретной оболочки бетонных и железобетонных

сооружений, эксплуатируемых в условиях повышенной влажности (туннели, фундаменты

и т.д.).

Гидрофобный цемент (ГФЦ)

получают в результате тонкого измельчения портландцементного клинкера совместно

с гипсом и гидрофобизующей добавкой (асидол, мылонафт, олеиновая кислота,

окисленный петролатум, кубовые остатки синтетических жирных кислот и др.).

Данный цемент обладает

меньшим водопоглощением, большей морозостойкостью и водонепроницаемостью, чем

обычный портландцемент; способен длительное время храниться даже во влажной

среде без потери активности. Повышенное воздухововлечение данного цемента

снижает прочность тяжелых бетонов, однако, при производстве легких и ячеистых

бетонов это свойство играет положительную роль.

Бетонные смеси на гидрофобном

цементе подвергаются меньшему расслаиванию, стойки к попеременному увлажнению и

высыханию.

Глиноземестый цемент (ГЛЦ) -

быстротвердеющее гидравлическое вяжущее вещество, получаемое тонким

измельчением обожженной до спекания или сплавления сырьевой смеси, богатой

глиноземом. В качестве сырьевых материалов для получения глиноземистого цемента

используют известняк или известь и породы с высоким содержанием глинозема Аl2О3, например

бокситы.

Минералогический состав

глиноземистого цемента характеризуется большим содержанием низкоосновных

алюминатов кальция, главным из которых является однокальциевый алюминат

СаО&Аl2О3 .

Применение глиноземистого

цемента ограничено его высокой стоимостью. Его используют при срочных ремонтных

и аварийных работах, производстве работ в зимних условиях, для бетонных и

железобетонных сооружений, подвергающихся воздействию сильно минерализованных

вод, получения жаростойких бетонов, а также изготовления расширяющихся и

безусадочных цементов.

Магнезиальный цемент (МГЦ)

используют для устройства магнезиальных полов, как магнезиальное вяжущее,

представляющее собой тонкодисперсный порошок, активной частью которого является

оксид магния. Оксид магния, в свою очередь, есть продукт умеренного обжига

природных карбонатных пород магнезита или доломита.

Портландцемент и его разновидности являются

основными вяжущими веществами в строительстве. Портландцементом называют

гидравлическое вяжущее вещество, получаемое тонким помолом портландцемнтного

клинкера с гипсом, а также со специальными добавками.

Порталандцементный клинкер -

продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей

из известняка и глины или некоторых материалов (мергеля, доменного шлака и

прочие). При обжиге обеспечивается преимущественное содержание в клинкере

высокоосновных силикатов кальция. Для регулирования сроков схватывания

портландцемента в клинкер при помоле добавляют двуводный гипс в количестве

1,5-3,5 % (по массе цемента в пересчете на SO3).

По составу различают:

портландцемент без добавок; портландцемент с минеральными добавками;

шлакопорт-ландцемент и другие.

Сульфатостойкий цемент изготовляют из клинкера

нормированного минералогического состава: в клинкере должно быть не более 5 %

трехкальциевого алюмината и не более 50 % трехкальциевого силиката. Низкое

предельное содержание трехкальциевого алюмината требуется потому, что

сульфатная коррозия развивается в результате взаимодействия сульфатов,

находящихся в окружающей среде, с трехкальциевым гидроалюминатом цементного

камня. Если в цементном камне СЗА присутствует в малых количествах, то

образуется незначительное количество гидро-сульфоалюмината кальция. Тогда он не

опасен, так как распределяется в порах бетона, вытесняя оттуда воду или воздух,

и внутренних напряжений в бетоне не вызывает.

Сульфатостойкий цемент обычно

выпускают двух марок: 300 и 400.

Тампонажный цемент -

разновидность портландцемента, и предназначенный для цементирования нефтяных и

газовых скважин. Тампонажный цемент изготовляют совместным тонким измельчением

Тампонажный цемент изготовляют совместным тонким измельчением

клинкера и гипса. В России выпускают тампонажный цемент двух видов: для так

называемых холодных (с температурой до -40°С) и горячих (до +75 °С) скважин.

Тампонажный цемент применяют в виде цементного теста, содержащего 40-50 % воды.

Шлаковый цемент — общее

название цементов, получаемых совместным помолом гранулированных доменных

шлаков с добавками-активизаторами (известь, строительный гипс, ангидрит и

другие) или смешением этих, раздельно измельченных, компонентов. Различают

следующие виды шлакового портландцемента: известково-шлаковый с содержанием

извести 10-30 % и гипса до 5 % от массы цемента и сульфатно-шлаковый с содержанием

гипса или ангидрита 15-20 %, портландцемента до 5 % или извести до 2 %.

Шлаковый цемент применяют для получения строительных растворов и бетонов,

используемых преимущественно в подземных и подводных сооружениях.

Известково-шлаковый цемент наиболее эффективен в производстве автоклавных

материалов и изделий.

Цветной цемент получают на

основе белого портландцементного клинкера путем совместного помола с пигментами

различных цветов, например с охрой, железным суриком, окисью хрома. Можно также

получать цветные цементы смешиванием белого цемента с пигментами.

Применение цветных цементов,

способствующее архитектурно-декоративному оформлению сооружений, имеет большое

значение в индустриальной отделке крупноэлементных зданий. Эти цементы

применяют также для цветных цементнобетонных дорожных покрытий, например на

площадях у монументальных сооружений. Кроме перечисленных, имеются еще

некоторые специальные сорта портландцемента, например тампонажный, для

производства асбестоцементных изделий.

Цемент, как и любой другой

материал, применяемый в строительстве, различается по своим физико-техническим

характеристикам в зависимости от того, в каких условиях предполагается его

эксплуатация.

Цемент маркируется по двум

характеристикам — это способность выдерживать определенную нагрузку и

процентное соотношение к общему объему цемента различных добавок.

Первый параметр обозначается

буквами М или ПЦ со стоящей рядом цифрой. Цифра будет указывать максимальные

прочностные качества цемента.

Например маркировка М 500

указывает, что данный вид цемента способен выдержать нагрузку в 500 кг/см.

Наиболее популярны цементы с маркировкой от 350 до 500, однако встречаются и

цементы с отметкой 700.

Второй параметр цемента,

отраженной в его маркировке, является процентное содержание добавок. Оно

обозначается буквой Д. Например, цемент с маркировкой Д20 будет содержать 20 %

добавок. Эта характеристика важна потому, что процент добавок влияет на

пластичность и прочность цемента. Если цемент обладает какими-либо

дополнительными специфическими свойствами, то на это указывают специальные

обозначения.

Как уже было сказано выше,

самыми популярными марками цемента являются марки от 350 до 500. Рассмотрим

основные характеристики и применение некоторых из них.

Марка цемента М (ПЦ) 400 -

Д20 указывает на то, что этот вид цемента обладает повышенной морозостойкостью

и водостойкостью. Основная сфера применения такого цемента — строительство

Основная сфера применения такого цемента — строительство

(сюда входит как жилищное, так и промышленное, сельхозхозяйственное). Его используют

при изготовлении сборного железобетона, стеновых перекрытий, фундамента и т. д.

Практически аналогичными

свойствами и сферой применения обладает цемент марки М 500 — Д20, помимо

хорошей водостойкости и морозостойкости данный вид цемента обладает пониженной

сопротивляемостью коррозийным воздействиям. Его применяют, как и цемент марки

ПЦ 400 — Д20 для строительства, а так же он подходит для штукатурных, кладочных

и других ремонтно-строительных работ и изготовления различных строительных

растворов.

Цемент марки М 500 — ДО

введенный в состав бетона, придает последнему такие характеристики, как:

повышенная морозостойкость, водостойкость, долговечность. Он незаменим в

промышленном строительстве, особенно при выполнении аварийных и

восстановительных работ.

При строительстве сооружений,

так или иначе связанных с воздействием пресной или минерализованной водой, надо

использовать цемент марки ПЦ (М) 400 — ДО. Без него не обойтись при

Без него не обойтись при

изготовлении бетонных конструкций с применением термовлажностной обработки. Так

же этот цемент хорош для изготовления бетонных и строительных растворов. Ещё

одной важной характеристикой цемента является его время твердения. Этот процесс

проходит в несколько этапов: первый — схватывание (начало твердения) цемента.

Он занимает 40 — 50 минут. Второй — конец твердения. Он наступает через 10-12

часов.

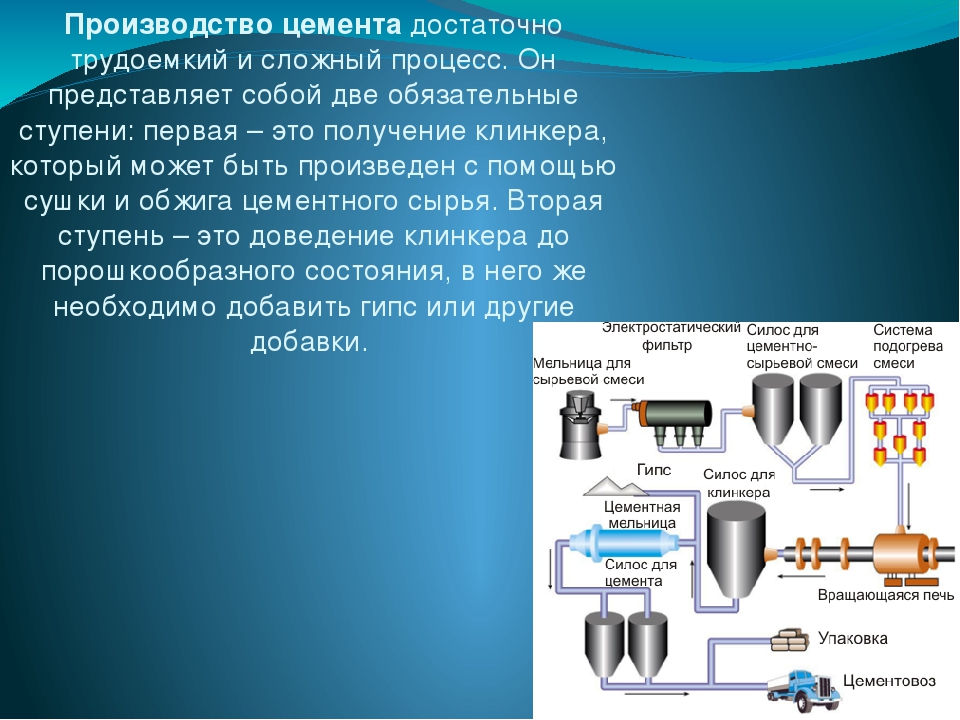

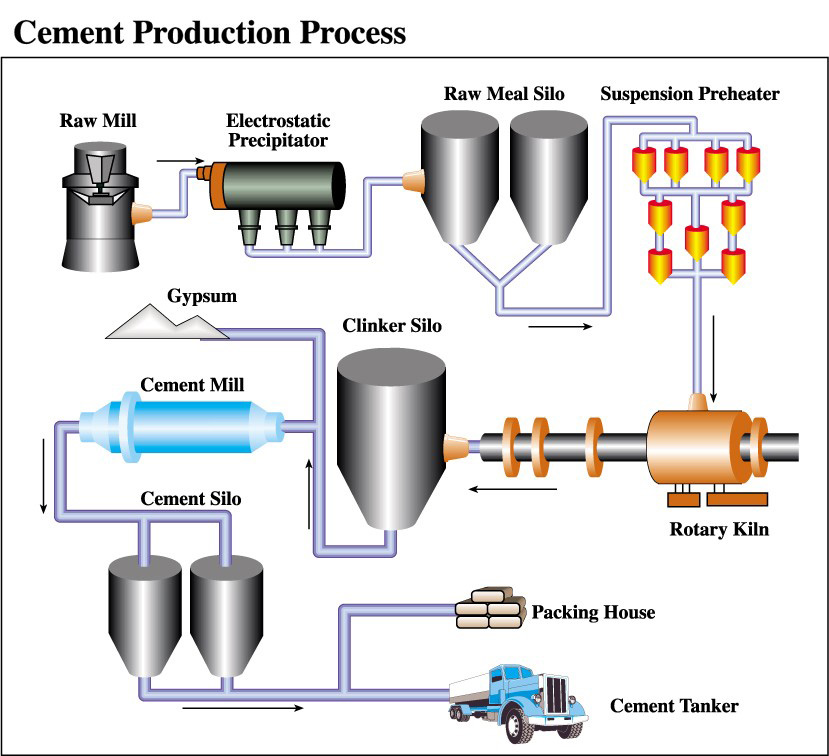

Производство цемента включает

две ступени: первая — получение клинкера, вторая — доведение клинкера до

порошкообразного состояния с добавлением к нему гипса или других добавок.

Первый этап самый

дорогостоящий, именно на него приходится 70 % себестоимости цемента.

Происходит это следующим

образом:

Первая стадия — это добыча

сырьевых материалов. Разработка известняковых месторождений ведется обычно сносом,

т. е. часть горы «сносят вниз», открывая тем самым слой желтовато-зеленого

известняка, который используется для производства цемента. Этот слой находится,

Этот слой находится,

как правило, на глубине до 10 м (до этой глубины он встречается четыре раза), и

по толщине достигает 0,7 м. Затем этот материал отправляется по транспортеру на

измельчение до кусков равных 10 см в диаметре. После этого известняк

подсушивается, и идет процесс помола и смешивания его с другими компонентами.

Далее эта сырьевая смесь подвергается обжигу. Так получают клинкер.

Вторая стадия тоже состоит из

нескольких этапов. Это: дробление клинкера, сушка минеральных добавок,

дробление гипсового камня, помол клинкера совместно с гипсом и активными

минеральными добавками. Однако надо учитывать, что сырьевой материал не бывает

всегда одинаковым, да и физико-технические характеристики (такие как прочность,

влажность и т. д.) у сырья различные. Поэтому для каждого вида сырья был

разработан свой способ производства. К тому же это помогает обеспечить хороший

однородный помол и полное перемешивание компонентов.

В цементной промышленности

используют три способа производства, в основе которых лежат различные

технологические приемы подготовки сырьевого материала: мокрый, сухой и

комбинированный.

Мокрый способ производства

используют при изготовлении цемента из мела (карбонатный компонент), глины

(силикатный компонент) и железосодержащих добавок (конверторный шлам,

железистый продукт, пиритные огарки). Влажность глины при этом не должна

превышать 20 %, а влажность мела — 29 %. Мокрым этот способ назван потому, что

измельчение сырьевой смеси производится в водной среде, на выходе получается

шихта в виде водной суспензии — шлама влажностью 30 — 50 %. Далее шлам

поступает в печь для обжига, диаметр которой достигает 7 м, а длина — 200 м и

более. При обжиге из сырья выделяются углекислоты. После этого шарики-клинкеры,

которые образуются на выходе из печи, растирают в тонкий порошок, который и

является цементом.

Сухой способ заключается в

том, что сырьевые материалы перед помолом или в его процессе высушиваются. И

И

сырьевая шихта выходит в виде тонкоизмельченного сухого порошка.

При сухом способе, которому,

по всей вероятности принадлежит будущее цементного производства, навстречу

горящим газам подают не шлам, а размолотое в порошок сырьё: известняк, глину,

шлаки. При этом экономится топливо, которое при мокром способе расходуется на

испарение воды.

Комбинированный способ, как

уже следует из названия, предполагает использование и сухого и мокрого способа.

Комбинированный способ имеет две разновидности. Первая предполагает, что

сырьевую смесь готовят по мокрому способу в виде шлама, потом её обезвоживают

на фильтрах до влажности 16 — 18 % и отправляют в печи для обжига в виде

полусухой массы. Второй вариант приготовления является прямо противоположным

первому: сначала используют сухой способ для изготовления сырьевой смеси, а

затем, добавляя 10 — 14 % воды, гранулируют, размер гранул составляет 10 — 15

мм и подают на обжиг.

(Журнал «Ценообразование

и сметное нормирование в строительстве», № 4, апрель 2008 г.)

Ангидритовый цемент — альтернатива строительному гипсу

В строительстве и реконструкции зданий в приоритете материал, обладающий прочностью, огнеустойчивостью, экологичностью. До недавнего времени этим материалом был строительный гипс и его производные – различные смеси, гипсокартонные листы, плиты, перегородки, панели и пр. Однако высокая себестоимость гипсового производства снижает рентабельность его использования, а качество зачастую не соответствует цене.

В данной ситуации ангидритовый цемент — отличная альтернатива строительному гипсу. Это мелкодисперсное вещество, состоящее из микса безводного сульфата кальция, суперпластификаторов и комплексных добавок. При смешивании с водой субстанция образует прочный строительный материал, по своим характеристикам напоминающий искусственный камень.

Содержание статьи

Как получают ангидритовый цемент

Один из способов получения ангидритового цемента – переработка отходов химического производства, в частности, некоторых кислот.

Полученный в результате так называемый техногенный гипс абсолютно безвреден для здоровья человека и окружающей среды, он содержит растворимый и нерастворимый ангидрит, который впоследствии используется для производства цемента.

Освоение данного вида вторсырья очищает воздух от пыльных микрочастиц, неизбежно возникающих в результате естественного разрушения отвалов. Это положительно сказывается на экологии регионов, где наблюдается массовое накопление химических отходов. Также процесс переработки способствует освобождению большого количества складских площадей.

Потребитель может самостоятельно изменять пластификацию ангидритового цемента путем добавления модификационных примесей непосредственно на строительной площадке. Более длительный интервал времени отвердения ангидритцемента по сравнению со строительным гипсом дает возможность корректировать его деформацию и повышает прочность материала.

Область применения и преимущества ангидритового цемента

Ангидритовый цемент широко применяется в ремонтно-строительном производстве, в изготовлении сухих смесей, безарматурных плит и блоков для внутренних перегородок. Незаменим он при декорировании помещений: из него получается прекрасная лепнина, намного лучше и прочнее гипсовой.

Незаменим он при декорировании помещений: из него получается прекрасная лепнина, намного лучше и прочнее гипсовой.

В числе достоинств ангидритового цемента его способность к отвердению без изменения формы – усадки или расширения, высокая скорость достижения максимальных прочностных показателей без термического воздействия (обжига) и элегантный светлый, бело-серый цвет. И самое главное – это превосходное вяжущее качество при низких затратах на производство. Сочетание этих параметров позволяет использовать ангидритовый цемент для производства широкой номенклатурной линейки.

Свойства и технические характеристики

Одно из основных свойств ангидритового цемента – сравнительно быстрое отвердение с интенсивным набором прочности в самом начале процесса. Важным условием отвердевания является соблюдение температурной амплитуды от +5 до +30° С.

При более высоких температурах ангидритовый цемент практически теряет свои вяжущие свойства, полностью восстанавливая их по возвращению в требуемые температурные рамки. Чем ниже температура, тем выше скорость твердения ангидритового вяжущего.

Чем ниже температура, тем выше скорость твердения ангидритового вяжущего.

Согласно государственным стандартам испытания на прочность, сжатие и растяжение изделий из ангидритового цемента происходят через 24 часа и через 7 суток после затворения водой. Материал марки АЦ-200 начинает схватываться уже через 120 минут, а уже через сутки прочность отвердевшего цемента достигает 100 кгс/м2. Через неделю этот показатель в наивысшей точке удваивается и составляет 200 кгс/м2.

Рекомендации по использованию и хранению

Для получения рабочей ангидритово-цементной массы необходимо смешать сухое вещество с водой в пропорции 350-400 мл воды на 1 кг вяжущей субстанции. Во избежание комкования воду добавляют постепенно, как в тесто, тщательно вымешивая раствор.

Активные минеральные добавки способны повысить водостойкость материала, а соли щелочных металлов сокращают сроки его отвердевания. Целлюлоза делает ангидритовый цемент более удобным в работе. Водоредуцирующие добавки, снижающие расходование воды на 10-20%, усиливают водонепроницаемость продукта и, как следствие, его прочность.

Наполнителями для изготовления бетонных и других строительных смесей с применением ангидритового цемента могут служить мраморная крошка, известняк, натуральный гипс, гранулированный доменный шлак и пр. Соединения же с глиной и песком крайне нежелательны, так как эти два компонента значительно ухудшают прочность изделий из ангидритового цемента.

Также не рекомендуется армирование продукции стальными прутьями по причине его высокой коррозионной агрессивности. При необходимости стальную арматуру можно заменить стеклопластиковыми аналогами.

Хранить ангидритовое вяжущее, расфасованное в бумажную тару, следует в сухом, хорошо проветриваемом помещении, на деревянных поддонах. Такой способ наиболее оптимален для исключения попадания влаги на сухую цементную смесь.

Вяжущие материалы: глина, известь, цемент, гипс

Сухие строительные смеси

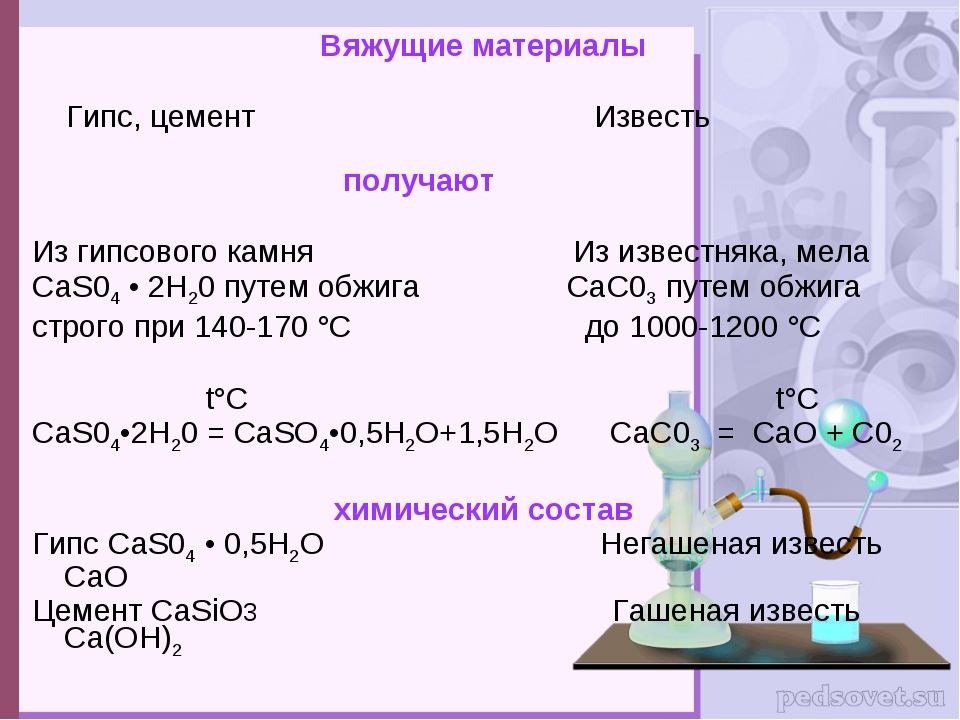

Назначение вяжущих матералов связать в монолитное целое все компоненты будущего изделия или конструкции. Различают два вида вяжущих материалов твердеющие только на воздухе воздушные и материалы, на свойства которых после начала схватывания вода не может оказать отрицательного воздействия, а в некоторых случаях оказывает даже положительное воздействие гидавлические. К воздушным относится глина, гипс и воздушная известь. К гидравлическим гидравлическую известь и цементы.

К воздушным относится глина, гипс и воздушная известь. К гидравлическим гидравлическую известь и цементы.

Глина

Глина это мягкая, мелкодисперсная разновидность горных пород. При разведении водой образует пластичную массу, легко подвергающуюся любому формообразованию. При обжиге глина спекается, твердеет и превращается в камневидое тело, а при более высоких температурах обжига расплавляется и может достичь стекловидного состояния.

В зависимости от примесей глина принимает разный цвет окраски. Наиболее ценный сырьевой вид глины белая глина каолин.

Глина имеет свойство впитывать воду до определенного предела, после которого она уже не в состоянии ее впитывать или пропускать через себя. Это свойство глины используется для создания насыпных гидроизоляционных слоев.

В зависимости от стойкости глины к температуре выделяют глины лекгоплавкие, тугоплавкие и огнеупорные. Их температуры плавления соответственно: 1380, до 1550 и выше 1550 градусов. Чистый каолин плавится при температуре выше 1750 градусов.

Чистый каолин плавится при температуре выше 1750 градусов.

Тугоплавкие глины служат сырьем для изготовления огнеупорных материалов.

Известь

Известь получают путем обжига известняка при высоких температурах. Полученная таким образом известь называют известь-кипелка за то, что при контакте с водой идет активное выделение углекислого газа. Этот процесс называют «гашением». Для большинства случаев применения извести она должна быть «погашена“.

Погашенная известь превращается в тесто, которое можно хранить много лет. От продолжительного хранения свойства извести могут даже улучшиться.

Для получения вяжущего раствора известковое тесто смешивают с песком. Такой раствор используют при кладке фундаментов под печи, дымовых труб высотой до 4-5 м и применяют для оштукатуривания стен домов и печей.

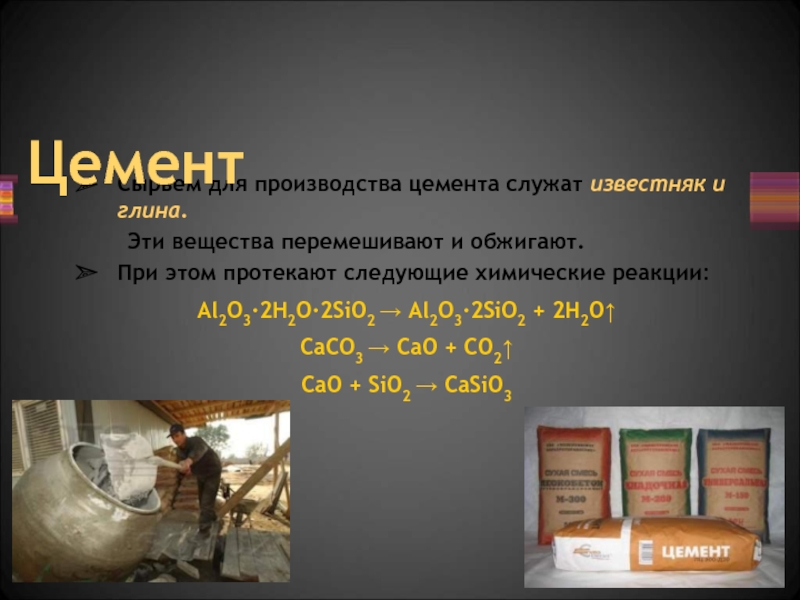

Цемент

Цемент наиболее распространенный вяжущий материал, позволяющий получать изделия и конструкции высочайшей прочности. Цемент результат мелкодисперсного измельчения продуктов спекания одного из видов глины мергеля или смеси известняка и глины. Процесс спекания ведется в специальных печах.

Цемент результат мелкодисперсного измельчения продуктов спекания одного из видов глины мергеля или смеси известняка и глины. Процесс спекания ведется в специальных печах.

При измельчении к продуктам спекания делаются дозированные добавки гипса, шлака, песка и других компонентов, что позволяет получать цемент с самыми различными свойствами.

В зависимости от исходного сырья и введенных добавок цементы подразделяют на портландцементы и шлакопортландцементы. Среди потрландцементов выделяют быстротвердеющие и портландцементы с минеральными добавками.

Бетонные конструкции, в которых используется та или иная марка цемента могут приобретать уникальные свойства. Прежде всего это особо прочные бетоны, например, для взлетных полос аэродромов и ракетно-стартовых площадок, морозо-, огне- и солеустойчивые марки.

Для обозначения максимальных прочностных качеств цемента применяется понятие марка. Марка 400 обозначает, что в заводской лаборатории при пробном испытании затвердевшего цементного кубика с ребром 100 мм при раздавливании на прессе он выдержал нагрузку не менее 400 кг/см2. Наиболее распространенными являются марки от 350 до 500. Изготавливаются же марки цемента до 600-й и даже 700-й марки.

Наиболее распространенными являются марки от 350 до 500. Изготавливаются же марки цемента до 600-й и даже 700-й марки.

Все цементы имеют достаточно быстрое время твердения. Начало твердения схватывания лежит в пределах 40-50 мин, а конец твердения около 10-12 часов.

Гипс

Гипс получают путем обжига горной породы гипсового камня и последующего измельчения продукта обжига. Гипс существенно уступает цементу по прочности изделий, полученных при его использовании в качестве вяжущего материала, а также уступает ему в гигроскопичности способности противостоять прониканию влаги в тело конструкции. Поэтому гипс применяют в конструкциях и растворах, работающих внутри помещений. Гипс бывает марки А -быстротвердеющий (конец схватывания менее 15 минут) и марки Б нормальнотвердеющий (конец схватывания 30 минут).

Гипс служит основой растворов для заделки мелких неровностей и трещин бетонных плоскостей стен и потолочных перекрытий, а также оштукатуривания печей.

Предоставлено Анатолием Смольяниновым

Цемент технологии и производство

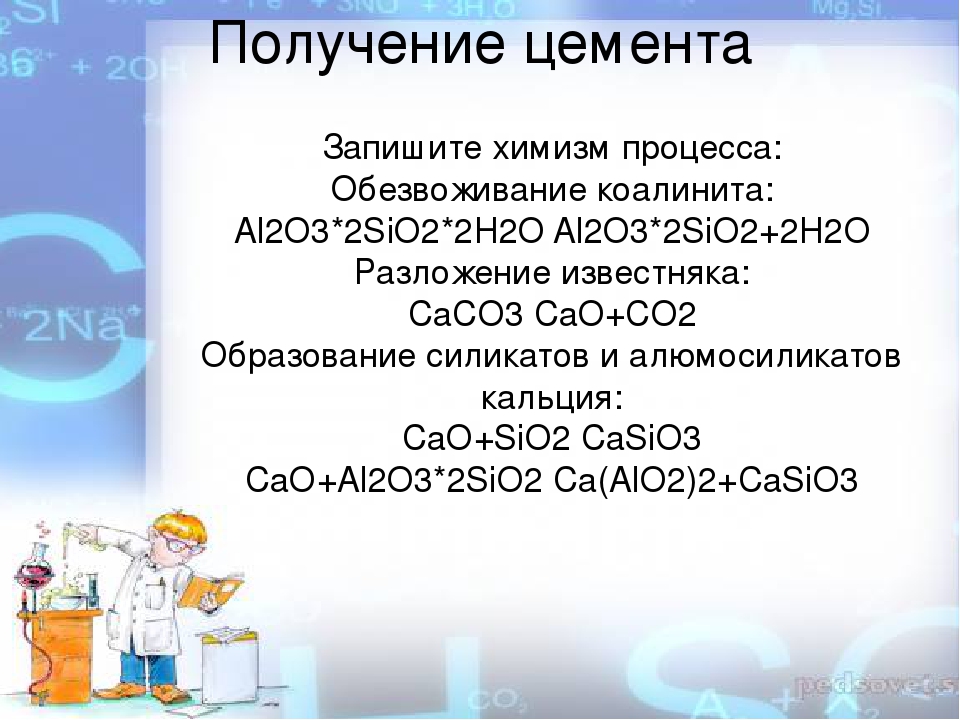

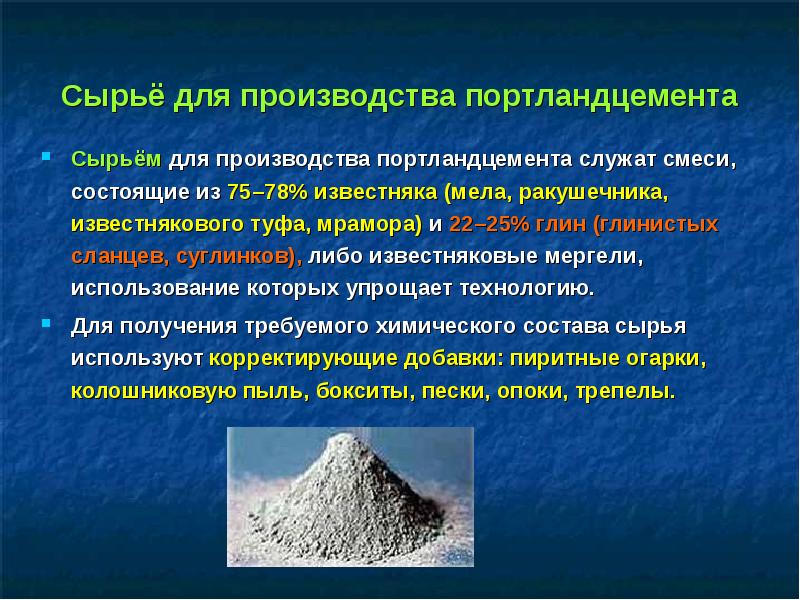

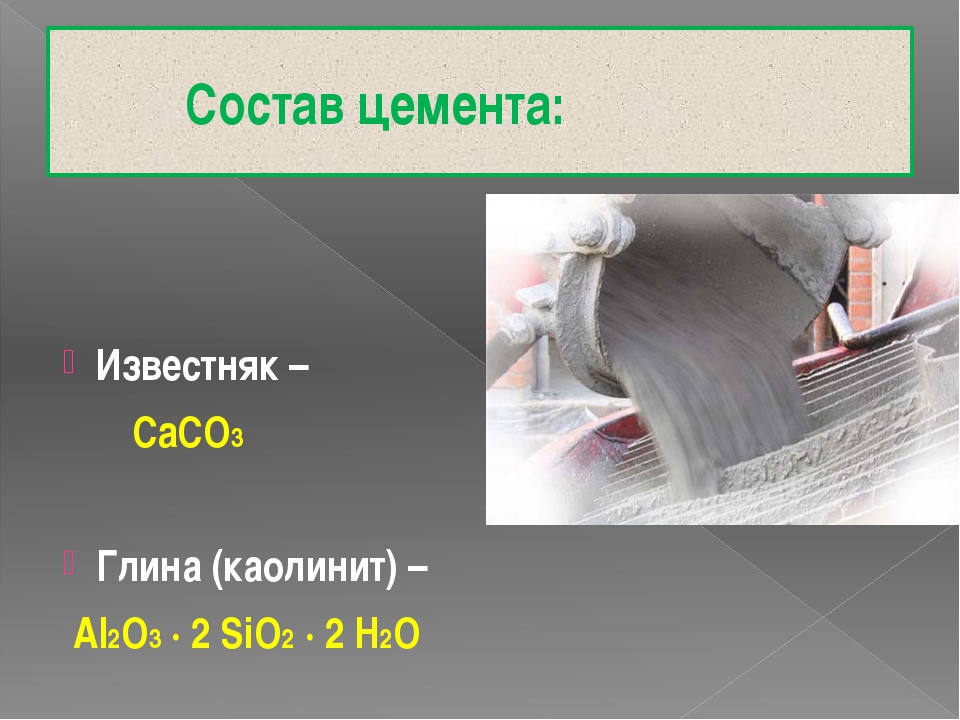

Цемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4∙2h3O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески, опоки, трепелы) для улучшения некоторых свойств и снижения стоимости цемента.

Обжиг сырьевой смеси проводится при температуре 1470°C в течение 2-4 часов в длинных вращающихся печах (3,6х127 м, 4×150 м и 4,5х170 м) с внутренними теплообменными устройствами, для упрощения синтеза необходимых минералов цементного клинкера. В обжигаемом материале происходят сложные физико-химические процессы.

Вращающуюся печь условно можно поделить на зоны:

- подогрева (200…650 °C — выгорают органические примеси и начинаются процессы дегидратации и разложения глинистого компонента).

Например, разложение каолинита происходит по следующей формуле: Al2O3∙2SiO2∙2h3O → Al2O3∙2SiO2 + 2h3O. Далее при температурах 600…1000 °C происходит распад алюмосиликатов на оксиды и метапродукты.

Например, разложение каолинита происходит по следующей формуле: Al2O3∙2SiO2∙2h3O → Al2O3∙2SiO2 + 2h3O. Далее при температурах 600…1000 °C происходит распад алюмосиликатов на оксиды и метапродукты. - декарбонизации (900…1200 °C), где происходит декарбонизация известнякового компонента: СаСО3→ СаО + СО2. Одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твердофазового синтеза новых соединений (СаО∙ Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО, а в конце жидкофазового синтеза образуется С3А), протекающих ступенчато.

- экзотермических реакций (1200…1350 °C) завершает процесс твёрдофазового спекания материалов. Здесь окончательно формируются минералы С3А, С4АF (F — Fe2O3) и C2S (S — SiO2) — 3 из 4 основных минералов клинкера;

- спекания (1300→1470→1300 °C), где идет частичное плавление материала.

В расплав переходят клинкерные минералы, за исключением C2S, который взаимодействует с оставшимся в расплаве СаО, образуя минерал АЛИТ (С3S).

В расплав переходят клинкерные минералы, за исключением C2S, который взаимодействует с оставшимся в расплаве СаО, образуя минерал АЛИТ (С3S). - охлаждения (1300…1000 °C) температура понижается медленно. Часть жидкой фазы кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

В качестве топлива используют природный газ, реже мазут и твердое топливо в виде угольной пыли. Стоимость топлива составляет до 26 % себестоимости готового цемента, поэтому на цементных заводах много внимания уделяется его экономии.

Технология производства портландцемента в основном сводится к приготовлению сырьевой смеси надлежащего состава, ее обжигу до спекания (получают клинкер) и помолу в тонкий порошок.

Сырьевую смесь приготовляют сухим или мокрым способом. В соответствии с этим различают и способы производства цемента — сухой и мокрый. В России преобладает мокрый способ производства цемента, но все шире внедряется сухой. Важнейшим преимуществом сухого способа производства является не только снижение расхода теплоты на обжиг в 1,5. ..2 раза, чем при мокром, но и более высокие удельные съемы в печах сухого способа.

..2 раза, чем при мокром, но и более высокие удельные съемы в печах сухого способа.

Обжиг сырьевой смеси чаще осуществляют во вращающихся печах, но иногда (при сухом способе) в шахтных.

Вращающаяся печь представляет собой сварной стальной барабан длиной до 185 м и более, диаметром до 5…7 м, футерованный изнутри огнеупорными материалами. Барабан уложен на роликах под углом 3…4° к горизонту и медленно вращается вокруг своей оси.

Благодаря этому сырьевая смесь, загруженная в верхнюю часть печи, постепенно перемещается к нижнему концу, куда вдувают топливо, продукты горения которого просасываются навстречу сырьевой смеси и обжигают ее.

Характер процессов, протекающих при обжиге сырьевой смеси, приготовленной сухим или мокрым способом, фактически одинаков и определяется температурой и временем нагревания материала в печи. Рассмотрим эти процессы.

В зоне сушки поступающая в верхний конец печи сырьевая смесь встречается с горячими газами и постепенно при повышении температуры с 70 до 200 °С подсушивается, превращаясь в комья, которые при перекатывании распадаются на более мелкие гранулы. По мере перемещения сырьевой смеси вдоль печи происходит дальнейшее постепенное ее нагревание, сопровождаемое химическими реакциями.

По мере перемещения сырьевой смеси вдоль печи происходит дальнейшее постепенное ее нагревание, сопровождаемое химическими реакциями.

В зоне подогрева при 200-700 °С сгорают органические примеси, удаляется химически связанная вода из глинистых минералов и образуется безводный каолинит Al2O3-2SiO2. Подготовительные зоны (сушки и подогрева) при мокром способе производства занимают от 50 до 60 % длины печи. При сухом же способе подготовки сырья длина печи сокращается за счет зоны сушки.

В зоне декарбонизации при температуре 700-l 100 °С происходит процесс диссоциации карбонатов кальция и магния на CaO, MgO и СО2, алюмосиликаты глины распадаются на отдельные оксиды SiO2, A12O3 и Fe2O3 с сильно разрыхленной структурой. Термическая диссоциация СаСО3 — это эндотермический процесс, идущий с большим поглощением теплоты (1780 кДж на 1 кг СаСО3), поэтому потребление теплоты в третьей зоне печи наибольшее. В этой же зоне оксид кальция в твердом состоянии вступает в реакцию с продуктами распада глины с образованием низкоосновных силикатов, алюминатов и ферритов кальция (2CaO-SiO2, СаО-АШ3, 2CaO-Fe2O3).

В зоне экзотермических реакций обжигаемая масса, передвигаясь, быстро нагревается от 1100 до 1300°С, при этом образуются более основные соединения: трех-кальциевый алюминат ЗСаО-А12О3(С3А), четырехкальциевый алюмоферрит 4CaO-Al2O3-Fe2O3(C4AF), но часть оксида кальция еще остается в свободном виде. Обжигаемый материал агрегируется в гранулы.

В зоне спекания при 1300 — 1450 °С обжигаемая смесь частично расплавляется. В расплав переходят С3А, C4AF, MgO и все легкоплавкие примеси сырьевой смеси. По мере появления расплава в нем растворяются C2S и СаО и, вступая во взаимодействие друг с другом, образуют основной минерал клинкера — трехкальциевый силикат 3CaO-SiO2(C3S), который плохо растворяется в расплаве и вследствие этого выделяется из расплава в виде мелких кристаллов, а обжигаемый материал спекается в кусочки размером от 4 до 25 мм (это и есть клинкер).

В зоне охлаждения (заключительная стадия обжига) температура клинкера понижается с 1300 до 1000 °С, происходит окончательная фиксация его структуры и состава, включающего C3S, C2S, C3A, C4AF, стекловидную фазу и второстепенные составляющие.

По выходе из печи клинкер необходимо быстро охладить в специальных холодильниках, чтобы предотвратить образование в нем крупных кристаллов и сохранить в не-закристаллизованном виде стекловидную фазу. Без быстрого охлаждения клинкера получится цемент с пониженной реакционной способностью по отношению к воде.

После выдержки на складе (1-2 недели) клинкер превращают в цемент путем помола его в тонкий порошок, добавляя небольшое количество двуводного гипса. Готовый портландцемент направляют для хранения в силосы и далее на строительные объекты.

Сухой способ производства цемента значительно усовершенствован. Наиболее энергоемкий процесс — декарбонизация сырья — вынесен из вращающейся печи в специальное устройство — декарбонизатор. Здесь процесс протекает быстрее и с использованием теплоты отходящих газов.

По этой технологии сырьевая мука сначала поступает не в печь, а в систему циклонных теплообменников, где нагревается отходящими газами и уже горячей подается в декарбонизатор, где сжигают примерно 50 % топлива, что позволяет почти полностью завершить разложение СаСО3. Подготовленная таким образом сырьевая мука подается в печь, где сжигается остальная часть топлива и происходит образование клинкера.

Подготовленная таким образом сырьевая мука подается в печь, где сжигается остальная часть топлива и происходит образование клинкера.

Это позволяет повысить производительность технологических линий, снизить топливно-энергетические ресурсы, примерно вдвое сократить длину вращающейся печи, соответственно улучшить компоновку завода и занимаемой им земельной территории.

Внедрение новой технологии позволит сократить удельные расходы топлива, резко повысить производительность печей и помольного оборудования.

Глиноземистый цемент и его разновидности — ТехЛиб СПБ УВТ

Глиноземистый цемент — быстротвердеющее гидравлическое вяжущее, состоящее преимущественно из моноалюмината кальция (СаО — Аl2О3). Свое название этот цемент получил от технического названия оксида алюминия Аl2О3 — глинозем. Однако для его получения требуется иной клинкер (не портландцементный). Этот цемент является быстротвердеющим вяжущим веществом, набирающим через сутки твердения прочность, которая составляет свыше 85 % марочной.

Получение. Сырьем для глиноземистого цемента служат бокситы и известняки. Бокситы — горная порода, состоящая из гидратов глинозема (А12О3•nН2О) и примесей (в основном Fе2О3, SiO2, СаО и др.). Бокситы широко используются в различных отраслях промышленности: для получения алюминия, абразивов, огнеупоров, адсорбентов и т. п., а месторождений с высоким содержанием А12О3 очень немного.

Производство глиноземистого цемента более энергоемко, чем производство портландцемента. Клинкер глиноземистого цемента получают либо обжигом до плавления брикетов в электрических или доменных печах при температуре 1400…1500 °С, либо обжигом шихты до спекания во вращающихся печах при температуре 1200…1300 °С. Затем следует тонкий размол продукта, который сильно затруднен из-за его высокой твердости.

Состав. Химический состав глиноземистого цемента, получаемого разными методами, следующий: СаО — 35…45 %; Аl2О3 — 30…50; Fе2О3 — О. .15; SiO2 — 5…15 %. В минеральном составе клинкера глиноземистых цементов преобладает одно-кальциевый алюминат СаО•Аl2О3(СА), определяющий основные свойства этого вяжущего. Кроме того, в нем присутствуют: СА2, С12А7; двухкальциевый силикат С2S, отличающийся, как известно, медленным твердением; в качестве неизбежной балластной примеси — геленит 2СаО • Аl2О3 • 2SiO2.

.15; SiO2 — 5…15 %. В минеральном составе клинкера глиноземистых цементов преобладает одно-кальциевый алюминат СаО•Аl2О3(СА), определяющий основные свойства этого вяжущего. Кроме того, в нем присутствуют: СА2, С12А7; двухкальциевый силикат С2S, отличающийся, как известно, медленным твердением; в качестве неизбежной балластной примеси — геленит 2СаО • Аl2О3 • 2SiO2.

Твердение. Процесс твердения глиноземистого цемента и прочность образующегося цементного камня существенно зависят от температуры твердения. При нормальной температуре(до +25 °С) основной минерал цемента СА взаимодействует с водой с образованием кристаллического гидроалюмината кальция и гидроксида алюминия в виде гелевидной массы

2(СаО • Аl2О3) + 11H2О= 2СаО • Аl2О3 • 8Н2О + 2Аl(ОН)3+Q

Суммарное тепловыделение у глиноземистого цемента немного ниже, чем у портландцемента (около 300…400 кДж/кг), но протекает оно в очень короткие сроки (в первые сутки выделяется 70… 80 % от общего количества теплоты). Поэтому возможен перегрев бетонов на глиноземистом цементе в случае больших объемов бетонирования.

Поэтому возможен перегрев бетонов на глиноземистом цементе в случае больших объемов бетонирования.

Если же температура твердеющего глиноземистого цемента превысит 25…30 °С, то процесс твердения изменяется, и вместо С2АН8 образуется С3АН6; при этом прочность цементного камня будет ниже в 2…2,5 раза. Поэтому глиноземистый цемент не рекомендуется использовать для бетонирования массивных конструкций, где возможен саморазогрев бетона, а также в условиях жаркого климата. Изделия на глиноземистом цементе нельзя подвергать тепловой обработке. При работах в зимних условиях, напротив, саморазогрев и быстрое твердение делают глиноземистый цемент очень перспективным.

Свойства. Сроки схватывания глиноземистого цемента почти такие же, как у портландцемента: начало — не ранее 30 мин, конец — не позднее 12ч (реально 4…5 ч). После окончания схватывания прочность нарастает очень быстро (лавинообразно).

Глиноземистый цемент выпускают марок 400, 500 и 600, определенных в трехсуточном возрасте, но уже через одни сутки образцы набирают прочность при сжатии соответственно не менее 23, 28 и 33 МПа.

Усадка глиноземистого цемента при твердении на воздухе ниже, чем у портландцемента в 3…5 раз; пористость цементного камня ниже примерно в 1,5 раза. Это связано с тем, что при одинаковой с портландцементом водопотребности глиноземистый цемент при твердении химически связывает 30… 45 % воды от массы цемента (портландцемент — около 20 %).

Среда в процессе твердения и в затвердевшем цементном камне у глиноземистого цемента слабощелочная. Свободного Са(ОН)2 цементный камень не содержит. Это обстоятельство всочетании с пониженной пористостью делает бетоны на глиноземистом цементе более устойчивыми к коррозии в пресной и минерализованной воде.

Применение. Глиноземистый цемент целесообразно использовать при аварийных и срочных работах, при зимнем бетонировании и в тех случаях, когда от бетона требуется высокая водостойкость и водонепроницаемость.

Специальная область применения глиноземистых цементов -жаростойкие бетоны. Объясняется это тем, что, во-первых, в продуктах твердения этого цемента отсутствует Са(ОН)2 (при нагреве переходит в СаО, который при контакте с водой гасится с увеличением объема) и, во-вторых, при высокой температуре (700…800 °С) между продуктами твердения цемента и заполнителями бетона начинаются реакции в твердой фазе, по мере протекания которых прочность бетона не падает, а повышается, так как бетон превращается в керамический материал.

Кроме того, глиноземистый цемент является компонентом многих расширяющихся цементов, которые даже при твердении на воздухе имеют небольшое увеличение в объеме. Безусадочные цементы — это расширяющиеся цементы, у которых расширение только компенсирует усадку. Поэтому такие цементы как бы сами уплотняют себя, делая бетон водонепроницаемым. Если расширяющиеся цементы используются в железобетонных конструкциях, то эффект расширения вяжущего может вызывать натяжение арматуры и сжатие самого бетона, что дополнительно защитит его от образования трещин. Такие цементы называют напрягающими.

Эффект расширения вяжущего может быть достигнут различными методами, например путем гашения свободного СаО, добавляемого в твердеющее вяжущее, либо с помощью образования эттрингита — гидросульфоалюмината кальция ЗСаО•Аl2О3•ЗСаSО4•(31…32)Н2О. Последнее возможно при взаимодействии алюминатов и сульфатов кальция в водной среде.

В твердеющем материале протекают два процесса — расширение, обусловленное процессом кристаллизации эттрингита (или гашения СаО) с увеличением объема новообразований и ростом внутренних растягивающих напряжений, и препятствующий расширению процесс — рост прочности самого цементного камня. Если рост расширяющихся новообразований будет протекать при недостаточной прочности цементного камня, то податливая гелеобразная масса будет сжиматься и заметного расширения не произойдет. И наоборот, если рост расширяющихся новообразований будет продолжаться, когда цементный камень набрал достаточно высокую прочность, то напряжения, обусловленные ростом кристаллов в ограниченном объеме, могут вызвать падение прочности и даже разрушение цементного камня.

В свою очередь деформации расширения могут быть свободными и связанными, т. е. когда расширение цементного камня ограничено арматурой или кондуктором (формой). Деформации бетона при свободном расширении выше, чем при связанном, что обусловлено низкой прочностью цементного камня в раннем возрасте и его неспособностью напрягать кондуктор, а в более позднем возрасте — появлением микро- и макротрещин, которые увеличивают свободное расширение, но не вызывают дополнительного самонапряжения.

Связанные деформации вызывают самонапряжение, противодействуют развитию усадочных деформаций и способствуют самоуплотнению цементного камня, усилению контакта камня с заполнителем и кристаллизационных контактов. При изготовлении преднапряженных железобетонных конструкций в этом случае меньше потери преднапряжения и выше трещиностойкость получаемых изделий.

Главной задачей при разработке составов расширяющихся и безусадочных вяжущих является правильный выбор не только вида и количества расширяющихся компонентов, но и момента их образования относительно процесса формирования структуры цементного камня. Для различных видов расширяющихся цементов период наиболее интенсивного и безопасного расширения цементного камня составляет от 12 ч до 3…7 сут. в зависимости от свойств основного структурообразующего вяжущего.

Для обеспечения образования эттрингита в смесях с безусадочными и расширяющимися цементами должна присутствовать вода в продолжение всего периода твердения. Кроме того, эти Цементы нельзя применять при работе конструкций при температурах выше 80 °С, так как постепенно разрушается важный кристаллический компонент цементного камня — эттрингит: он отдает кристаллизационную воду, что сопровождается падением прочности.

Кроме того, эти Цементы нельзя применять при работе конструкций при температурах выше 80 °С, так как постепенно разрушается важный кристаллический компонент цементного камня — эттрингит: он отдает кристаллизационную воду, что сопровождается падением прочности.

Расширяющийся водонепроницаемый цемент получают совместным помолом глиноземистого цемента (70 %), гипса (20 %) и высокоосновного гидроалюмината кальция С4АН13 (10 %). Он является быстросхватывающимся и быстротвердеющим гидравлическим вяжущим веществом (Лсж через 6 ч — не менее 7,5 МПа, через 3 сух. — не ниже 30 МПа).

Линейное расширение твердеющего цемента на воздухе составляет в возрасте 1 сут. не менее 0,05 %, в возрасте 28 сут. — не менее 0,02 %. Цемент используют при восстановлении железобетонных конструкций, для гидроизоляции подземных сооружений, зачеканки трещин и стыков.

Гипсоглиноземистый расширяющийся цемент получают совместным помолом высокоглиноземистых шлаков (70 %) и двуводного гипса (30 %). Гипсоглиноземистый расширяющийся цемент имеет начало схватывания не ранее 20 мин и конец схватывания не позднее 4 ч от начала затворения. При необходимости могут использоваться замедлители сроков схватывания -ЛСТ, бура, уксусная кислота и др. Линейное расширение твердеющего цемента в состоянии теста нормальной густоты при твердении на воздухе составляет в возрасте 28 сут. не менее 0,1 %. Предел прочности при сжатии через 1 сут. твердения составляет 35 МПа для марки 400 и 45 МПа — для марки 500. Марки цемента соответствуют трехдневному возрасту. Гипсоглиноземистый расширяющийся цемент применяют для получения безусадочных и расширяющихся водонепроницаемых бетонов, гидроизоляционных штукатурных растворов, при бурении скважин и т. п. Он обладает морозо- и атмосферостойкостью в растворах и бетонах, изготовляемых на его основе.

Гипсоглиноземистый расширяющийся цемент имеет начало схватывания не ранее 20 мин и конец схватывания не позднее 4 ч от начала затворения. При необходимости могут использоваться замедлители сроков схватывания -ЛСТ, бура, уксусная кислота и др. Линейное расширение твердеющего цемента в состоянии теста нормальной густоты при твердении на воздухе составляет в возрасте 28 сут. не менее 0,1 %. Предел прочности при сжатии через 1 сут. твердения составляет 35 МПа для марки 400 и 45 МПа — для марки 500. Марки цемента соответствуют трехдневному возрасту. Гипсоглиноземистый расширяющийся цемент применяют для получения безусадочных и расширяющихся водонепроницаемых бетонов, гидроизоляционных штукатурных растворов, при бурении скважин и т. п. Он обладает морозо- и атмосферостойкостью в растворах и бетонах, изготовляемых на его основе.

Напрягающийся цемент (НЦ) получают совместным помолом клинкера портландцемента (65…75 %), двуводного гипса (6… 10 %) и высокоглиноземистого компонента (13…20 %). Сроки схватывания: начало — не ранее 30 мин, конец — не позднее 4 ч. Прочность через 1 сут. — не менее 15 МПа, через 28 сут. — не менее 50 МПа.

Сроки схватывания: начало — не ранее 30 мин, конец — не позднее 4 ч. Прочность через 1 сут. — не менее 15 МПа, через 28 сут. — не менее 50 МПа.

Напрягающий цемент обладает способностью к значительному расширению (до 4 %) при твердении в состоянии цементного теста нормальной густоты. В железобетоне НЦ создает после отвердевания в арматуре предварительное напряжение. Этим свойством как функцией химической энергии цемента пользуются при изготовлении предварительно напряженных железобетонных конструкций. С учетом величины достигаемой энергии самонапряжения, т. е. удельного давления в МПа, развиваемого при твердении НЦ в условиях ограничения свободного расширения, выделяют его разновидности НЦ-2, НЦ-4 и НЦ-6. Напрягающий цемент отличается также повышенными показателями водо- и газонепроницаемости, морозостойкости, прочности при растяжении и изгибе. Марки цемента (400 и 500) определяются испытанием образцов — балочек из цементно-песчаного раствора состава 1 : 1 в возрасте 28 сут.

Напрягающий цемент применяют для изготовления конструкций из самонапряженного железобетона, а также для гидроизоляции шахт, подвалов, зачеканки швов и т. д.

Перспективная область применения бетонов и растворов на расширяющихся и безусадочных вяжущих — бесшовные тонкослойные стяжки или лицевые покрытия полов большой площади. С помощью полимерных модификаторов таким смесям придают свойство самовыравнивания, а эффект безусадочности гарантирует трещиностойкость покрытия. Быстрое твердение и защитные полимерные добавки обеспечивают необходимое количество воды для протекания полной гидратации без какого-либо специального ухода.

Читать по теме:

К разделу

Строительные материалы

Сырье для производства цемента » SpecAvto — Спецавто — Бетононасосы

В качестве материала для изготовления цемента используют глинистые и карбонатные породы, а также различные типы промышленных отходов.

Карбонатные породы содержат в себе известняк, мел, мергель, метаморфические и осадочные горные породы известняка. Благодаря их структуре и физическим свойствам получают цемент высокого качества.

Благодаря их структуре и физическим свойствам получают цемент высокого качества.

Мел является мягкой осадочной горной породой, а также он относится к видам мажущего известняка. Мел является одним из самых популярным и часто используемым сырьем для изготовления цемента.

Мергель характеризуется, как осадочная порода и относится к переходной от известняковых к глинистым. Он обладает как твердой, так и рыхлой структурой, обладает различной плотностью и влажностью, что зависит от доли глинистых примесей. Растворы, приготовленные на основе мергеля, очень часто используют для устройства печей и каминов.

Для производства цемента из известняков предпочтение отдается пористым и мергелистым видам, которые имеют небольшой порог прочности на сжатие и не содержат кремниевые включения.

К глинистым породам, которые используют для производства цемента, относится: глина, глинистый сланец, лесс, суглинок и так далее.

Глины и горные осадочные породы в своем составе имеют различные минералы, а при увлажнении становятся пластичными и могут разбухать. Если использовать глину в сухом виде для изготовления цемента, то благодаря пластичности глины появляется возможность гранулирования муки и брикетирования. Суглинок представляет собой глину, которая в своем составе обладает высоким количеством пылеватых и песчаных частиц.

Если использовать глину в сухом виде для изготовления цемента, то благодаря пластичности глины появляется возможность гранулирования муки и брикетирования. Суглинок представляет собой глину, которая в своем составе обладает высоким количеством пылеватых и песчаных частиц.

Что касается глинистых сланцев, то они характеризуются, как плотные и твердые горные породы, они могут легко расслаиваться на пластики с небольшой толщиной. Глинистые сланцы обладают постоянным составом и меньшей влажностью.

Лесс является тонкозернистой горной породой, которая может быть рыхлой и пористой, и имеет в своем составе тонкие частицы глинистых материалов, кварца и остальных силикатов. Лесс не имеет высокую пластичность. А лессовидный суглинок является материалом, который по своим свойствам находится между суглинком и лессом.

Помимо основного материала для производства цемента применяют и некоторые корректирующее добавки в цемент, благодаря которым изменяются различные свойства конечного продукта. К таким добавкам относят: глиноземистые, кремнеземистые, глиносодержащие и плавиковый шпат, который представлен в виде минерализаторов.

К таким добавкам относят: глиноземистые, кремнеземистые, глиносодержащие и плавиковый шпат, который представлен в виде минерализаторов.

Метки: породы, цемента

История портландцемента в США

История портландцемента в Соединенных Штатах

Развитие портландцемента

в США

Весной 1866 года Давид

О. Сэйлор, Эсиас Рериг и Адам Вулвер начали Coplay

Цементная компания. Цементная компания Coplay располагалась на западе

стороне реки Лихай и вдоль стороны железной дороги долины Лихай (L.V.R.R).

В начале 1870-х годов Sailor начал экспериментировать с производством

портландцемента из горных пород из собственного карьера.С помощью этого эксперимента

Сэйлор открыл возможность изготовления портландцемента из сырья

в его распоряжении. Он заметил, что более сильно обгоревшие части его розендейла

клинкер производил цемент, который имел бы предел прочности на разрыв, равный

лучшего импортного портландцемента за короткий период времени. тем не мение

тем не мение

цемент со временем не рассыпался. Эта проблема была

делать, чтобы сырье не было правильно пропорционально.

До этого эксперимента трио мужчин производило натуральные

каменный цемент.Было много других производителей природного каменного цемента.

в США в это время. Цемент Rosendale в Нью-Йорке

на рынке более тридцати лет, а производители уже

в эксплуатации в долинах рек Потомак, Джеймс и Огайо. Натуральный камень

цементы были получены путем вытеснения углекислоты из глинистых (глинистых)

известняки. Это было сделано при низких температурах в обычной вертикальной печи.

от 1000 до 1200 градусов по Фаренгейту, и получился мягкий желтый камень.Этот желтый камень был затем измельчен в порошок и стал готовым

продукт. С другой стороны, портландцемент — это искусственная смесь

сырье, прокаливается при температуре выше 2000 градусов по Фаренгейту,

и использовалось более чистое сырье, чем необходимо для натуральных цементов. В

сырье, используемое в производстве портландцемента в это время

были цементная порода, известняк, сланец и уголь. В этот период портленд

В этот период портленд

цементы не были доступны в США и были импортированы

из Англии и Германии.

Месторождения Лихай сильно отличались от обычно используемых

в Европе, но все еще считались подходящими и достаточно чистыми

для производства портландцемента. Месторождения в этой области были

натуральная смесь карбоната извести и глины в пропорциях, приближенных к

необходимые для портландцементной смеси. К юго-востоку от этого

скалы и известняк были непригодны для производства цемента, а

на северо-западе было множество сланцев и сланцев.Эти месторождения доказали

быть подходящим, и Сэйлор выпустил первый портландцемент в 1875 году.

В 1876 году марка цемента Saylors получила медаль за высшее качество.

на столетие

Выставка в Филадельфии. Камни, использованные для производства этого цемента, были

взят из карьера

рядом с заводом и имел вариации в составе породы на разных

страты. Это означало, что требовались частые изменения для пропорционального распределения

смешайте правильно. Химики несколько раз определяли эти пропорции.

Химики несколько раз определяли эти пропорции.

ежедневно.

В 1878 г. на заводе было семь печей для портландцемента, на которых производилось 2500

баррелей в месяц. В 1893 г. была построена печь непрерывного действия для экспериментальной

целей. В эту печь загружали сырье наверху, а клинкер

тянулось снизу днем и ночью месяцами. Единственный раз, когда огонь

остановился был на ремонт. С 1900 года цементный завод Coplay, использующий непрерывную

печи, максимальная производительность 500 баррелей портландцемента в день.

Прежде чем сырье попадет в печь, цементная порода и известняк

смачивали, измельчали и взвешивали отдельно.Цементная порода и известняк

затем выписывались вместе, когда весовые пропорции подходили к

производить полностью гомогенную смесь, чтобы химическое воздействие между

частицы могли иметь место. Затем эти две породы были смешаны вместе и

добавлен натуральный цемент для придания смеси необходимой пластичности. Эта смесь

затем превращался в комки или шары, пригодные для загрузки в печь или

печь. Все эти процессы происходили на сырьевом комбинате. Эти

Все эти процессы происходили на сырьевом комбинате. Эти

Затем шары отправляли в туннельные сушилки, где они освобождались от влаги.Эти шары затем поднимались на верхний или загрузочный этаж непрерывной

печь. Затем эту высушенную суспензию загружали через дверцы наверху.

пол. Все это время печь была постоянно заполнена до этого момента.

Топливо вводилось через топочные отверстия этажом ниже. В

длинный вертикальный вал, верхняя часть печи, служила подогревателем

для кирпичей или шаров. Узкая секция посередине была горением.

камеру или тигель, а нижняя часть охлаждала клинкер и нагревала

поток воздуха.Эта тяга воздуха снизу нагревается, проходя мимо.

над горячим клинкером до того, как он достигнет камеры сгорания. Продукты

сгорания нагревали шары до высокой температуры, прежде чем они достигли

Огонь. В этих печах в качестве топлива использовался газовый уголь, и они оказались очень экономичными.

потому что все тепло было использовано. Клинкер прибыл на решетку

внизу, который был на шесть футов выше нижнего этажа, почти холодно. Сгоревший

Сгоревший

клинкер извлекается из углов обжиговых печей через равные промежутки времени

в вагоны, и это содержимое взвешивается.Вагоны были составлены

подъем по тросу на второй этаж цементной мельницы. Здесь клинкер

хранился до тех пор, пока он не понадобился на первом этаже, где он был отшлифован и

упакованный.

Эти вертикальные печи мельницы B до сих пор служат Давидом.

Музей цемента О. Сэйлора. В 1976 году Coplay Cement была приобретена компанией Essroc.

Компания, которая до сих пор производит портландцемент Saylors. Многие портленд

цементные заводы все еще существуют в долине Лихай и сегодня, в том числе: Essroc

I и Essroc III, расположенные в Назарете, Hercules Cement, расположенные в Стокертауне,

Keystone Cement, расположенный в Бате, Аллентаун Цемент, расположенный в Эвансвилле,

и Whitehall Cement, расположенные в Цементоне.

Информация собрана Джоном Харакалом

Смешанный цемент — обзор

Влияние смешанных цементов на сокращение выбросов парниковых газов в атмосферу описано в главе 2 Раздела 1.

- 1.1.1

Соотношение цемент / клинкер

Смешанные цементы увеличивают соотношение цемент / клинкер. Выбросы парниковых газов на тонну произведенного цемента снижаются, при прочих равных условиях.

Например:

Тип цемента Соотношение цемент / клинкер Суммарные выбросы парниковых газов кг / кг цемента % Снижение OPC 1.05 0,77 медианное значение — PPC (30% летучей золы) 1,54 0,52 32 BFSC (60% шлака) 2,86 0,28 63

Беспроигрышная ситуация в результате производства смешанных цементов

Наиболее эффективным способом сокращения выбросов парниковых газов было бы производство смешанных цементов.

Поскольку и зола-унос, и шлак являются отходами соответствующих отраслей промышленности, стоимость их приобретения намного меньше, чем стоимость производства клинкера, который они могли бы заменить.

Стоимость доменного шлака составляет около рупий. 850 за тонну (15,5 долл. США), а зола-унос составляет около рупий. 750 / тонна (13,6 $).

Таким образом, это беспроигрышная ситуация для всех, потому что:

- 1.

Электроэнергетика и сталелитейная промышленность избавляются от соответствующих отходов.

- 2.

Цементная промышленность получает полезный материал по гораздо меньшей цене.

- 3.

Общество получает выгоду, поскольку отходы не выбрасываются на свалки, что позволяет экономить большие площади земли.

- 4.

Сокращение выбросов парниковых газов вносит значительный вклад в снижение эффекта глобального потепления.

Потенциал для увеличения производства смешанных цементов

Смешанные цементы уже производятся в значительной степени в большинстве стран мира. Их доля в общем объеме произведенного цемента варьируется от страны к стране.

Кроме того, доли PPC и BFSC в количестве произведенного цементного камня будут варьироваться от страны к стране.

Следовательно, дальнейший потенциал сокращения выбросов парниковых газов будет варьироваться от страны к стране.

Наличие летучей золы и шлака

Основным фактором увеличения количества производимых цементных смесей является наличие смесевых материалов, летучей золы и шлака.

Хотя в настоящее время допустимые добавки летучей золы и шлака составляют 30% и 60% соответственно, весьма вероятно, что в ближайшем будущем эти значения увеличатся.

Производство цемента растет очень быстрыми темпами в таких странах, как Индия и Китай. Для удовлетворения растущего спроса в строительстве и промышленной деятельности будут расширяться сталелитейный и энергетический секторы.

Однако три сектора, а именно цементный, энергетический и сталелитейный, могут не иметь синхронизированного роста. Поэтому в некоторых странах в какой-то момент тот или иной смешиваемый материал может быть недоступен в достаточных количествах, что тормозит производство цементных смесей.

Логистика транспортировки летучей золы и шлака

Логистика транспортировки летучей золы и шлака на цементные заводы будет играть важную роль в темпах роста производства цементных смесей. Цементные заводы располагаются вблизи месторождений известняка; металлургические заводы рядом с месторождениями железной руды. Тепловые электростанции обычно располагаются вблизи угольных месторождений.

Не всегда удается расположить все три рядом друг с другом.

Следовательно, золу и шлак необходимо транспортировать на цементные заводы.Это создает некоторые ограничения и вводит аспекты хранения и обращения с этими материалами на цементных заводах.

По требованию рынка клинкер транспортируется на сталелитейный завод для производства BFSC.

Увеличение количества допустимых добавок летучей золы и шлака

Еще одна возможность состоит в увеличении допустимых количеств этих смесевых материалов при производстве PPC и BFSC. Здесь задействованы три стороны.

Во-первых, потребителей, из которых — строительная отрасль, должны согласиться с дальнейшим увеличением количества смешиваемых материалов.Они должны быть уверены, что это не приведет к ухудшению качества цемента или конструкции. Не следует отрицательно влиять на наиболее важные свойства в отношении ранней и конечной прочности.

На устранение предвзятости потребителя уходит много времени. Два десятилетия назад у PPC и BFSC не было рынка, поскольку они считались фальсифицированными цементами.

Теперь, когда у смешивания есть еще одна перспектива — сокращение выбросов парниковых газов, необходимо устранить такие предубеждения.

- 1.6.1

Вторая сторона, которая может помочь в продвижении, — это научно-исследовательских институтов по всему миру. Они должны, проведя срочные и серьезные исследования, изучить все аспекты увеличения количества этих проверенных материалов для смешивания и убедить себя, производителей цемента и потребителей цемента в отсутствии каких-либо недостатков.

- 1.6.2

Третья сторона включает всемирных организаций по стандартизации , в обязанности которых входит установление стандартов качества производимых цементов.Они также несут ответственность за то, чтобы производимые цементы соответствовали действующим стандартам.

Если институты стандартизации не одобрят изменения и надлежащим образом не пересмотрят соответствующие стандарты на цемент, принятие цементов, изготовленных с более высоким процентом смешиваемых материалов, будет медленным.

Требуется срочная проверка

Следовательно, этот вопрос следует рассматривать в более широкой перспективе, и все заинтересованные стороны должны собраться вместе, чтобы согласовать и сформулировать политику.В Индии, например, такие органы, как CMA (представляющие производителей цемента), NCCBM (представляющие высший исследовательский институт), BIS (представляющие институт стандартов) и ассоциации строителей (представляющие пользователей), должны развиваться и быстро стандартизировать качество смешанных цементов. будут производиться в будущем.

Производство смешанных цементов

В производстве смешанных цементов нет ничего нового, поскольку и PPC, и BFSC производятся во всем мире на протяжении десятилетий.

Процессы изготовления PPC и BFSC хорошо известны, как и используемое оборудование.

Конечно, есть небольшие вариации, такие как:

- 1.

Следует ли измельчать клинкер и летучую золу / шлак вместе или по отдельности.

- 2.

Должна ли летучая зола вводиться первой в мельницу или в сепаратор.

- 3.

Выбор системы измельчения — трубная мельница, вертикальная вальцовая мельница или роликовый пресс и шаровая мельница.

Их можно технически изучить в каждом конкретном случае, чтобы найти оптимальные решения для конкретных проектов.

Разница за счет увеличения размеров цементных заводов

- 1.

Цементные заводы выросли в размерах. Типичный размер завода составляет около 3-8 млн т / год в пересчете на цемент, производимый на одном месте.

- 2.

Помещения для хранения и обработки этих материалов должны проектироваться с этой точки зрения.

Это потребует внесения и хранения большего количества летучей золы и шлака. Возможно, придется сушить и шлак.

- 3.

Летучая зола будет храниться в бункерах большего количества, размера и вместимости. Зола уноса будет подаваться на мельницы в основном пневматическим способом.

Шлак будет храниться в крытых порталах с оборудованием для приема влажного шлака, а также высушенного шлака. Осушитель будет необходим, если шлак будет получен влажным.

Если шлак измельчается отдельно, его можно измельчать в вертикальной валковой мельнице (VRM).

- 4.

В то время как летучая зола в большинстве случаев будет доставляться в специальных саморазгружающихся перевозчиках автомобильным транспортом, в некоторых случаях ее, возможно, придется доставлять по железной дороге в вагонах, аналогичных по конструкции тем, которые используются для перевозки цемента наливом. .

Получение шлака

Из-за своего количества шлак будет поступать в вагонах граблями. Поскольку количество обрабатываемых граблей довольно велико, потребуется большой железнодорожный подъезд с опрокидывающими устройствами для вагонов, чтобы справиться с объемом шлака, который необходимо принимать и выгружать.

Чтобы снизить инвестиционные затраты, количество хранимых продуктов может быть уменьшено в соответствии с поддержанием непрерывности производства.

Влияние на компоновку завода

Следствием изготовления смешанных цементов является то, что количество производимого OPC будет соответственно уменьшено. Будет храниться больше смешанных цементов, чем OPC.

Одна мельница и один силос могут быть зарезервированы для OPC, а остальные — для любого типа (ов) цемента (PPC / BFSC), который должен быть изготовлен.

Если цементный завод производит как PPC, так и BFSC (что вполне возможно), группы мельниц будут зарезервированы для каждой категории, чтобы избежать изменения настроек, очистки силосов во избежание загрязнения и т. Д.

- 1.11.1

Отгрузка

Во многих странах цемент в основном отгружается оптом. Такие страны, как Индия, следуют этому примеру. Планировка участка отгрузки цемента должна быть спроектирована с учетом требований к цементу навалом и в мешках.

Дальнейшие перевозки автомобильным транспортом будут преобладать над отправками железнодорожным транспортом.

Планы упаковочных заводов будут разработаны таким образом, чтобы облегчить их выполнение.

- 1.11.2

Подъездная железнодорожная ветка

Производственные мощности в данном месте увеличились вдвое, а в некоторых местах даже втрое, а также увеличился объем перевозок. Из-за перехода на отгрузку автомобильным транспортом железнодорожные подъездные пути на заводе, скорее всего, будут спроектированы для приема угля и шлака, чем для перевалки цемента.

Различные аспекты обращения с летучей золой и шлаком подробно рассмотрены в главах 28 и 29 раздела 6 «Руководства по проектированию цементных заводов» автора. Они актуальны и сейчас.

Выбор мельницы

В настоящее время VRM заменяют трубные мельницы для измельчения шлака и даже клинкера. Таким образом, есть небольшие различия в компоновке цементных мельниц, позволяющие использовать VRM и соответствующее вспомогательное оборудование.

Принципиальное отличие — точка подачи летучей золы в системах VRM. VRM имеют встроенные высокоэффективные сепараторы. Летучая зола, являясь по своей природе мелкодисперсным продуктом, может проходить мимо мельницы и подаваться в сепаратор на мельнице.

Комбинация валкового пресса и шаровой мельницы также используется различными способами для производства цемента.

Блок-схемы и схемы системы

Блок-схемы Рис. 2.1.1–2.1.3 показаны схемы измельчения для OPC и смешанных цементов на основе VRM в качестве мельницы.

Рисунок 2.1.1. Блок-схема изготовления OPC (с использованием VRM с высокоэффективным сепаратором).

Рисунок 2.1.2. Технологическая схема изготовления ППК (ВРМ с высокоэффективным сепаратором).

Рисунок 2.1.3. Технологическая схема производства BFSC (шлаковый цемент) (VRM с высокоэффективным сепаратором).

Фиг. 2.1.4 и 2.1.5 показывают схематические макеты для создания PPC и BFSC соответственно с использованием VRM.

Рисунок 2.1.4. Макет для изготовления КПП (позоллана цемента).

Рисунок 2.1.5. Схема для изготовления BFSC (шлаковый цемент).

Секционные мощности и складские помещения, которые должны быть предоставлены

В таблице 2.1.1 показаны мощности цементных мельниц для клинкера мощностью 5000, 7500 и 10 000 т / сутки при производстве OPC, PPC и BFSC.

Таблица 2.1.1. Производительность цементных заводов, производящих OPC и смешанный цемент

| Измельчение цемента | Цементная мельница | Размерный коэффициент | Часы / день | Коэффициент умножения |

|---|---|---|---|---|

| OPC | 1.27 | 20 | 0,064 | |

| PPC 30% золы | 1,86 | 20 | 0,093 | |

| BFSC 60% шлака | 3,46 | 20 | 0,173 | |

| 900 Производительность печи, т / д | ||||

| 5000 | 7500 | 10,000 | ||

| Производство мельниц | Производительность мельниц, т / ч | |||

| 100% OPC | 320 | 480 | 640 | |

| 100% PPC | 465 | 700 | 930 | |

| 100% BFSC | 865 | 1300 | 1730 | |

Хранилища, которые должны быть предоставлены

В таблице 2.1.2 показаны потребности в различных материалах, таких как клинкер, гипс и смешивающие материалы, такие как зола и шлак, в день для различных объемов и объемов хранения вместе с клинкером.

Таблица 2.1.2. Склады клинкера, шлака, летучей золы и цемента на крупных цементных заводах

| Старший № | Материал | Установка | Производительность клинкера (т / д) | ||||

|---|---|---|---|---|---|---|---|

| 5000 | 7500 | 10,000 | |||||

| 1 | Клинкер | Коэффициент | 1.1 | 1,1 | 1,1 | 1,1 | 1,1 |

| Суточная потребность | тонны | 5500 | 8250 | 11,000 | |||