Опилкобетон своими руками для изготовления стеновых блоков — каталог статей на сайте

Теплые стеновые блоки из опилкобетона изготовить самостоятельно вполне реально.

Безусловно, повозиться придется, зато в результате получим экономию немалую на материале для постройки дома, либо другого строения. К тому же, стеновые блоки из опилкобетона относятся к категории теплых, поэтому, если нужен не конструкционный материал, а утеплитель, опилкобетон и в этом плане выгоден – теплоизолятор он мощный.

Формы для опилкобетонных блоков

Формы для блоков нужны разборные. Можно использовать для их изготовления тонкие строганные доски, а изнутри прикрепить пластик или кровельную сталь, чтобы изделия легко вынимались. А можно просто прикрепить толстую полиэтиленовую пленку. Хотя сегодня не обязательно мастерить формы для блоков своими руками: в продаже есть специальные пресс формы из прочного пластика для изготовления блоков распространенных размеров. Что хорошо в таких покупных формах – выверенная геометрия, а также наличие пуансонов – верхних элементов наподобие крышек, с помощью которых смесь в формах трамбуется.

Что хорошо в таких покупных формах – выверенная геометрия, а также наличие пуансонов – верхних элементов наподобие крышек, с помощью которых смесь в формах трамбуется.

Конечно, чем больше строение, которое вы хотите возвести, тем больше форм для блоков понадобится. Можно обойтись и минимальным их количеством, но тогда изготовление блоков растянется во времени до невозможности. Дело в том, что форму с крупных блоков снимают приблизительно через 5 дней, а с более мелких изделий – через 3 дня. Исходя их этого, лучше все-таки обзавестись большим количеством форм (хотя бы, 10-15 шт.).

Размеры стеновых блоков из опилкобетона различны. Имейте в виду, что при высыхании изделия дают усушку, поэтому формы нужны чуть больше по размерам (примерно на 10%).

Опилкобетон своими руками: рецепты

1. Опилок – 12 ведер, цемента – 3 ведра, глины – 5 ведер, вода – 10-15% от объема замеса.

+ Изделия из опилкобетона, приготовленного по этому рецепту, обладают большим запасом прочности, а также высокими теплоизоляционными свойствами.

2. Опилки – 10 ведер, цемент – 3 ведра, известь – 10 ведер, вода – 10-15% от объема замеса.

* Теплоизоляционные свойства стеновых блоков их опилкобетона по данному рецепту невысоки, их изготавливают, в основном, для строительства подсобных помещений (например, гаражей).

- Соединяют цемент с песком.

- К массе добавляют известь (по второму рецепту).

- Всыпают опилки.

- Вливают воду.

На каждом этапе все ингредиенты хорошо перемешивают – вручную или в бетономешалке. Массу укладывают в формы, утрамбовывают как можно тщательнее, чтобы в теле стеновых блоков не осталось пустот.

Стеновые блоки из опилкобетона к началу возведения стен должны быть готовы, то есть, хорошо высушены. Времени на сушку понадобится немало: в зависимости от размеров блоков – от 1,5 до 3-х месяцев.

ЕЩЕ СТЕНОВЫЕ БЛОКИ

Теплостен или полиблок

Стеновые блоки арболит

Как рассчитать нужное количество блоков

Поризованные блоки

Стеновые блоки керамзитобетонные

Бетонные блоки своими руками

Хочу больше статей:

Оставьте Ваш отзыв

Average rating: 0 reviews

Tags:

газобетон панели штукатурка

Как сделать строительные блоки — основной материал в возведении здания

Блок — очень распространенный материал в строительстве. Из них можно сложить любое строение: дом, баню, гараж, хозблок. Стены из блока обладают хорошими прочностными характеристиками, тепло и звукоизоляционными свойствами. Иметь этот строительный материал в своем свободном распоряжении настолько выгодно, что многие задумываются, как сделать строительные блоки своими руками.

Из них можно сложить любое строение: дом, баню, гараж, хозблок. Стены из блока обладают хорошими прочностными характеристиками, тепло и звукоизоляционными свойствами. Иметь этот строительный материал в своем свободном распоряжении настолько выгодно, что многие задумываются, как сделать строительные блоки своими руками.

Виды строительных блоков

Основой каждого бетонного блока является цемент, песок и вода. Помимо этого, используется наполнитель. В зависимости от его типа, получаем тот или иной вид блока.

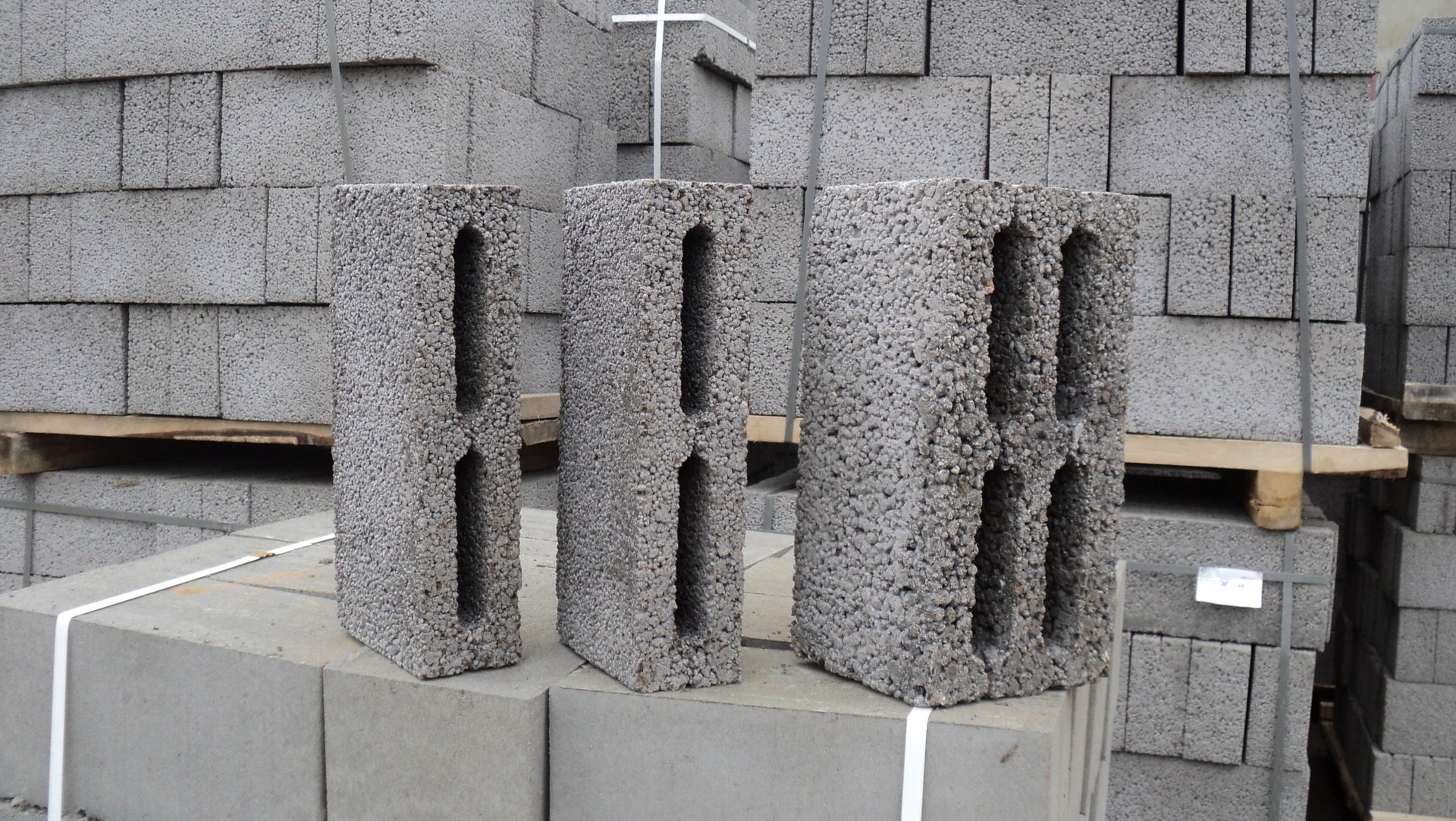

- Шлакоблок. В качестве наполнителя используются отходы металлургического производства. Такие блоки наиболее часто используют в строительстве подсобных помещений. Шлакоблок не горюч, устойчив к промерзанию, удобен в кладке

- Блок из опилкобетона. Самый удобный вид блока. Он легко сверлится, режется, устанавливается. Является самым «теплым» блоком из всех бетонных. Небольшой вес делает процесс кладки удобным и быстрым. Наполнителем в смеси для строительного камня являются опилки.

Для того, чтобы избежать их гниения в блоке, и, тем самым его вспучивания, перед закладкой в бетон они вымачиваются в растворе гашеной извести. Но можно просто перемешать свежие опилки с известкой «пушенкой», и использовать по прямому назначению.

Для того, чтобы избежать их гниения в блоке, и, тем самым его вспучивания, перед закладкой в бетон они вымачиваются в растворе гашеной извести. Но можно просто перемешать свежие опилки с известкой «пушенкой», и использовать по прямому назначению. - Блок с наполнителем из гравия различной фракции. Наиболее «холодный» блок. Он довольно таки тяжел, что увеличивает трудоемкость при его кладке. Является обычным бетонным блоком.

- Керамзитный блок. Наполнитель-керамзит. Такой блок обладает хорошими теплоизоляционными свойствами, довольно легок и прочен, удобен в кладке.

- Блоки с наполнителями из хвои, древесной стружки, колотого камня, измельченного строительного мусора. Если знать процесс изготовления камня, то не возникнет вопроса как сделать строительные блоки своими руками.

Процесс изготовления блоков

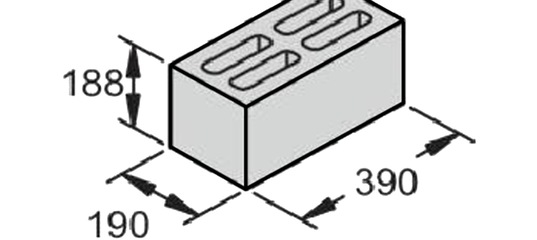

Для их изготовления имеется специальное оборудование: станки для производства строительных блоков. Они рассчитаны на одну, две, три и более блокформ. Такой станок представляет собой вибростол и, собственно, сами блокформы — емкости для формования блоков. Стандартный размер изделия — 190x190x390 см. Блокформа имеет множество съемных перегородок, которые позволяют производить разные размеры бетонных изделий в пределах установленных. Также она оборудуется приспособлением для изготовления пустотного блока. Эта деталь представляет собой два (или три) соединенных отрезком стального прута цилиндра, которые вставляются в блокформу перед заливкой в нее бетона. Эти цилиндры после затвердевания камня изымаются, и, таким образом получаются пустоты в готовом блоке. Этот способ позволяет значительно сэкономить на цементном растворе.

Стандартный размер изделия — 190x190x390 см. Блокформа имеет множество съемных перегородок, которые позволяют производить разные размеры бетонных изделий в пределах установленных. Также она оборудуется приспособлением для изготовления пустотного блока. Эта деталь представляет собой два (или три) соединенных отрезком стального прута цилиндра, которые вставляются в блокформу перед заливкой в нее бетона. Эти цилиндры после затвердевания камня изымаются, и, таким образом получаются пустоты в готовом блоке. Этот способ позволяет значительно сэкономить на цементном растворе.

Процесс изготовления блока на этом оборудовании довольно прост. В бетоносмесителе изготавливается раствор с выбранным или доступным наполнителем. Блокформа смазывается отработанным машинным маслом для облегчения процесса выемки готового изделия. Далее в нее заливается цементный состав.

Включаем вибростол и в течение 1,5-2 минут происходит процесс формования изделий. Посредством вибрации из бетона изгоняются пузырьки воздуха, состав уплотняется, выходит лишняя жидкость. После формования поверхность блока разравнивается шпателем.

После формования поверхность блока разравнивается шпателем.

Затем блокформу переносят в место сушки изделий. Им может служить как пропарочная камера, так и обыкновенный участок земли с навесом над ним. Поверхность, на которую выкладываются для сушки блоки, должна быть ровной и горизонтально выдержанной. Благодаря особому устройству блокформы, выемка изделия не составляет труда. Из-под формы вытягивается лист железа, который является ее нижним основанием, а сами боковые стенки поднимаются вверх. Готовый блок остается в месте просушки в течение нескольких дней. Затем он переносится в место складирования.

Блоки стеновые своими руками. Стеновые бетонные юлоки

Как сделать строительные блоки своими руками?

Максим, Санкт-Петербург задаёт вопрос:

Добрый день, подскажите, пожалуйста, как сделать строительные блоки своими руками? Также меня интересует изготовление самана. Заранее спасибо за ответ.

Эксперт отвечает:

Изготовление строительных блоков своими руками — не такая сложная задача, как это может показаться на первый взгляд. Первым делом вам необходимо позаботиться о форме, она представляет собой некое подобие ящика без дна, может быть сбита из деревянных досок или сварена из металла. Длина такой формы составляет 40 см, ширина — 19 см, высота — 20 см. Для удобства приделывают ручки с двух сторон.

Первым делом вам необходимо позаботиться о форме, она представляет собой некое подобие ящика без дна, может быть сбита из деревянных досок или сварена из металла. Длина такой формы составляет 40 см, ширина — 19 см, высота — 20 см. Для удобства приделывают ручки с двух сторон.

Самым распространенным строительным материалом являются керамзитобетонные блоки. Для их изготовления необходимо взять 1 часть цемента, перемешать его с 3 частями просеянного песка, добавить 5 частей керамзита, развести 2 частями воды. Раствор размешивается до однородного состояния, заливается в форму, разравнивается резаком (ровной дощечкой), тщательно уплотняется специальной трамбовкой. Примерно через 12 часов, когда цемент схватится, снимают форму. Сушат блоки в защищенном от палящего солнца и воздействия влаги месте. На просушку уходит приблизительно 3-4 недели.

Наши предки изготавливали строительные блоки из подручных материалов, в ход шла глина, солома, речной песок и вода. Технология изготовления самана благополучно дошла до наших дней, но сделать его своими руками не так уж и просто, необходим определенный навык работы с глиной, без которого дело может пойти насмарку. Глину заготавливают с осени, накрывают пленкой, оставляют на зимовку, таким образом, она станет более пластичной и податливой. Солому берут только свежую, прошлогодняя для данной цели малопригодна, так как в ней уже начались процессы разложения. Песок берут речной, обязательно просеивают его через строительное сито. Количество компонентов определяется только пробным путем, все зависит от качества глины, если она с примесями песка, то долю последнего уменьшают. Примерные пропорции будут такими: на 1 м³ глины приходится 20 кг соломы и 25% песка.

Глину заготавливают с осени, накрывают пленкой, оставляют на зимовку, таким образом, она станет более пластичной и податливой. Солому берут только свежую, прошлогодняя для данной цели малопригодна, так как в ней уже начались процессы разложения. Песок берут речной, обязательно просеивают его через строительное сито. Количество компонентов определяется только пробным путем, все зависит от качества глины, если она с примесями песка, то долю последнего уменьшают. Примерные пропорции будут такими: на 1 м³ глины приходится 20 кг соломы и 25% песка.

Сначала делают пробный замес, скатывают глиняный шар, оставляют его на солнечном месте на 1 час, затем бросают с высоты 1-1,5 м. Если все компоненты подобраны правильно, то шар останется целым. Избыток песка приведет к растрескиванию или разрушению. Если песка недостаточно, то глина просто расплывется. Для замеса раствора в старину использовали широкую яму, выкопанную в земле. Точно так же поступают и сейчас, только яму выстилают пленкой, заливают туда раствор, после чего надевают резиновые сапоги и вымешивают. Подготовленные ранее формы выносят на солнечное место, заливают глиняным раствором, разравнивают доской поверху, тщательно трамбуют, оставляют сохнуть на открытом воздухе, примерно через 2 недели саман будет готов.

Подготовленные ранее формы выносят на солнечное место, заливают глиняным раствором, разравнивают доской поверху, тщательно трамбуют, оставляют сохнуть на открытом воздухе, примерно через 2 недели саман будет готов.

В домашних условиях можно сделать арболитовые блоки. Для этого нужно приобрести цемент от М 300 и выше, древесные опилки, речной песок и негашеную известь. Сначала смешивают цемент и песок, добавляют известь, перемешивают, после чего наступает очередь просеянных ранее опилок. Смесь разводят водой для того, чтобы она была более пластичной, добавляют глинозем сернокислый или хлорид кальция. Качество раствора определяют следующим образом: скатывают небольшой шарик, зажимают его в кулаке, если потечет вода, то нужно добавить цемент и песок. Если шарик рассыпается, то это означает, что в растворе недостаточно влаги. Форму застилают пленкой, наливают раствор, утрамбовывают, оставляют примерно на 5 дней, после чего блоки извлекают и отправляют на просушку (на 40-90 дней). Используя рекомендации специалистов, изложенные выше, вы сможете изготовить строительные блоки в домашних условиях.

moifundament.ru

Строительные блоки своими руками | Мастер

Как с экономить и зарабатывать, изготавливая строительные блоки самому.Производство качественного блока в бытовых условиях было не доступно. Но если есть спрос, значит неотвратимо и предложение. И оно есть! Я из промышленной установки производства блоков из пенобетона сделал аппарат, который может изготовить любой желающий (имеющий необходимый бытовой инструмент), не уступающий по качеству производства заводскому, изготовлен на колёсах с возможностью буксировки легковым автомобилем. Изготовив такой аппарат, вы сможете сократить расходы на своём строительстве почти на 40%. Закончив свою стройку, вы сможете изготовить блоки для соседа и заработать при этом. При правильном подходе можно организовать маленькое производство на дому.Что такое пенобетон — это смесь из цемента, песка, воды, пенообразователя, взбитая миксером при определённом давлении. Для того, чтобы получить такую смесь необходимы —

1. Ёмкость с герметически закрываемой крышкой, для загрузки компонентов и механизмом взбивания (перемешивания на высоких оборотах) Выдерживающая давление 3 кг. 2. Бытовой компрессор (достаточно с производительностью от 200 л./ час)3. Ресивер для компрессора объёмом не менее 200л (обязателен) для давления 8 кг.4. Форму (можно самодельную)

2. Бытовой компрессор (достаточно с производительностью от 200 л./ час)3. Ресивер для компрессора объёмом не менее 200л (обязателен) для давления 8 кг.4. Форму (можно самодельную)

Процесс приготовления пенобетонной смеси длится 4-5 минут, загрузка компонентов и перемешивание в процессе загрузки 10 минут. Я сделал объёмом 0,17 м.куб. На выходе получается 0,32 м.куб. готовых блоков — 9 штук. Времени на заливку одного замеса уходит 20-25 минут. В результате — за 3 часа работы имеем 63 залитых блока (2,27 м.куб.) Время сушки в формах примерно сутки. Утром залили – на следующее утро вынимаем и готовим формы под следующую заливку. После обеда залили – на другой день после обеда вынимаем и готовим формы. И так получаем — за 3 дня имеем 63х3=189 блоков (6,82 м.куб.) При стоимости 1м.куб. 700 гривен в продаже, мы экономим (на простом, без добавления ускоряющих добавок, фибры, утепляющих компонентов) 280 гривен, при оплате помощнику 40 гривен с куба. При использовании моей технологии, разработанной многими месяцами проб, экономия составляет 150 гривен. Блок получается отвечающий всем стандартам марки 700, имеющий армировку и утеплитель, замешанный внутри блока. Стены из такого блока толщиной 20 см. не обязательно утеплять пенопластом, так как теплоизоляционные качества его улучшены. А при испытаниях он выдерживает давление 25 кг/см.кв. Обслуживать аппарат должны 2 человека.

Блок получается отвечающий всем стандартам марки 700, имеющий армировку и утеплитель, замешанный внутри блока. Стены из такого блока толщиной 20 см. не обязательно утеплять пенопластом, так как теплоизоляционные качества его улучшены. А при испытаниях он выдерживает давление 25 кг/см.кв. Обслуживать аппарат должны 2 человека.

Подробное описание изготовления форм для изготовления шлакоблоков в домашних условиях, а так же сам процесс изготовления шлакоблоков.

bazila.net

Бетонные блоки своими руками — каталог статей на сайте

Бетонные блоки для возведения садового домика, летней кухни, сарая, забора и прочих построек на участке достаточно просто изготовить своими руками.

Понадобятся: формы, цемент строительный (лучше М400), песок, гравий, известь.

Изготовление бетонных блоков поэтапно:

- Определитесь с размерами бетонных блоков. Лучше делать их не очень большими – удобнее и изготавливать, и делать из них кладку.

Учтите, что при некоторых работах вам понадобятся блоки-«половинки». Оптимальные размеры: 20х20х40 см и 20х20х20 см.

Учтите, что при некоторых работах вам понадобятся блоки-«половинки». Оптимальные размеры: 20х20х40 см и 20х20х20 см. - Подготовьте формы. Их можно сделать из досок, фанеры, ДСП и т.п. Можно делать опалубку для одного блока. Но очень удобны формы сразу для нескольких блоков. Для этого сбивается или скрепляется шурупами «рама» с высотой бортиков равно высоте блока, в середину вставляются перегородки из фанеры. Вначале нужно вставить продольные перегородки, а потом сверху на них надеть поперечные (в которых предварительно делаются прорези). Получается решетчатая опалубка.

- Формы, в которых будут изготавливать бетонные блоки своими руками, дна не имеют. Их нужно будет поставить на ровную поверхность под навесом, застеленную плотной пленкой или клеенкой.

- Все детали опалубки необходимо промазать машинным маслом, олифой – впоследствии затвердевшие блоки будет проще вынуть из форм.

- В металлический таз, корыто насыпают песок, мелкий гравий, известь (немного), цемент.

Соотношение наполнителя к цементу: 1:4.

Соотношение наполнителя к цементу: 1:4. - Составляющие хорошо перемешивают, добавляют воды – столько, чтобы его можно было без проблем укладывать лопатой в опалубку.

- Каждый отсек опалубки (или отдельную форму) заполняют наполовину раствором, после чего прокладывают армирующую жесткую проволоку.

- Можно сделать бетонные блоки своими руками, имеющие теплоизолирующие воздушные камеры. Для этого в середине блока располагают бутылки из стекла (пробки заткнуты).

- Заполнив формы до верха, раствор нужно постараться как можно лучше утрамбовать и загладить мастерком.

- Застывают бетонные блоки недолго – через 3-4 дня их можно вынимать их опалубки. Это не значит, что они высохли, пускать в работу их можно будет не ранее, чем через 2 недели.

- Чтобы бетонные блоки своими руками было легче вынуть из форм, нужно не вынимать изделия, а разобрать опалубку.

Изготовление бетонных блоков не слишком трудоемко, зато экономия ощутимая: по сравнению с покупными она составляет до 70%.

ЕЩЕ СТЕНОВЫЕ БЛОКИ

Стеновые блоки Теплоблок или полиблок

Пенобетонные блоки: характеристики «плюс» и «минус»

Хочу больше статей:

Оставьте Ваш отзыв

Average rating: 0 reviews

Tags:

газобетон панели перегородки

www.domstoy.ru

Стеновые бетонные юлоки — как сделать своими руками — Блоги

Строительство частного дома на дачном участке это непростое и очень важное дело, у нас строят такие дома из стеновых стандартных блоков. Из кирпича красного глиняного уже почти не строят дома по той причине, что кирпичный дом строится дольше, он будет иметь больший вес а, следовательно, и давление на фундамент будет больше. Также дом из кирпича стоит дороже, а тепло сберегающие характеристики и звукоизоляция также хуже, чем у ряда других стеновых материалов, также установка несколько сложнее, а раствора на кладку уходит больше. Когда пришло время строить мою свою дачу, то я для этого специально отпуск взял на работе, а сам дом решил строить дом и гараж только из стеновых блоков. Но опять же выбрать конкретный вид блока не так просто, сегодня строительный рынок богат такими блоками, например газобетонными, пенобетонными, керамзитобетонными и так далее. Ракушечник я решил не использовать, просто не совсем я доволен его качеством, он хрупкий и не такой прочный, поэтому для дачи этажностью более двух этажей он не подходит, во всяком случае, я так считаю. Долго я, значит, выбирал какой стеновой блок лучше купить, но пришла мне в голову отличная идея — почему нельзя сделать такой блок самому?

Но опять же выбрать конкретный вид блока не так просто, сегодня строительный рынок богат такими блоками, например газобетонными, пенобетонными, керамзитобетонными и так далее. Ракушечник я решил не использовать, просто не совсем я доволен его качеством, он хрупкий и не такой прочный, поэтому для дачи этажностью более двух этажей он не подходит, во всяком случае, я так считаю. Долго я, значит, выбирал какой стеновой блок лучше купить, но пришла мне в голову отличная идея — почему нельзя сделать такой блок самому?

В принципе состав всех готовых таких блоков идет при добавлении основных компонентов, таких как бетон, шлак и уголь, а также некоторые добавки. Делать блоки такие намного проще чем это может казаться, блоки стеновые я приготовлял двух стандартных размеров, то есть 510x250x150 и 250x250x150 мм, а раствор для блока делать не сложно — цемент 500 две части, вода одна часть, песок одна часть, а также немного гравия и шлака угольного вместе примерно 0,5 частей. Для таких блоков продаются специальные формы-станки, устройство станка очень простое, он имеет форму из металлического сплава в виде коробки с толщиной стенок более 3-4 см. Такая металлическая форма имеет внутри от 3 до 5 цилиндров, благодаря которым внутри блока получаются отверстия — это так называемый пустотелый блок. Сбоку такой формы установлен небольшой мотор для вибрации раствора в форме, то есть, чтобы воздух, получаемый неизбежно в растворе выходил из блока при заливке смеси. Форма очень простая, но в принципе ее не обязательно покупать, а можно сделать и самому, вместо мотора удалить воздух из раствора можно и вручную. Такие блоки стеновые получаются дешевле, чем обычные блоки, также не надо тратить деньги на доставку блоков на участок и разгрузку их.

Такая металлическая форма имеет внутри от 3 до 5 цилиндров, благодаря которым внутри блока получаются отверстия — это так называемый пустотелый блок. Сбоку такой формы установлен небольшой мотор для вибрации раствора в форме, то есть, чтобы воздух, получаемый неизбежно в растворе выходил из блока при заливке смеси. Форма очень простая, но в принципе ее не обязательно покупать, а можно сделать и самому, вместо мотора удалить воздух из раствора можно и вручную. Такие блоки стеновые получаются дешевле, чем обычные блоки, также не надо тратить деньги на доставку блоков на участок и разгрузку их.

Только если будете сами делать такие блоки, то цемент лучше подбирайте качественный не ниже чем марка 300-400, это очень важно. Песок должен быть средней или крупной фракции, сильно мелкие и пылеватые пески не подходят, также естественно нельзя применять морской песок с большим количеством солей, песок должен быть только речной. Если добавляете гравий то лучше использовать размеры гравия не менее 5 мм и не больше 15 мм, угольный шлак добавляйте поменьше, можно еще добавить немного битого кирпича. Раствор размешать тщательно и заливать его в очень густом виде в форму, включаете потом мотор для вибрации на 5-10 секунд, потом надо выключить мотор и вставить специальный прижим и опять включить вибрацию на 5 секунд. Примерно через 10-15 минут блок готов и его можно снимать с формы, теперь блоку надо дать высохнуть одну неделю и можно его уже применять в строительстве. Можно добавлять только цемент и песок для изготовления бетонных пустотных блоков, можно добавлять шлак, гравий и битый кирпич для изготовления шлакобетонного блока. Прочность таких блоков очень большая также блок имеет отличные звуко- и теплоизоляционные характеристики, так что можете смело сами делать такие блоки стеновые, они ничем не хуже обычных блоков продаваемых на рынке.

Раствор размешать тщательно и заливать его в очень густом виде в форму, включаете потом мотор для вибрации на 5-10 секунд, потом надо выключить мотор и вставить специальный прижим и опять включить вибрацию на 5 секунд. Примерно через 10-15 минут блок готов и его можно снимать с формы, теперь блоку надо дать высохнуть одну неделю и можно его уже применять в строительстве. Можно добавлять только цемент и песок для изготовления бетонных пустотных блоков, можно добавлять шлак, гравий и битый кирпич для изготовления шлакобетонного блока. Прочность таких блоков очень большая также блок имеет отличные звуко- и теплоизоляционные характеристики, так что можете смело сами делать такие блоки стеновые, они ничем не хуже обычных блоков продаваемых на рынке.

Зарегистрируйтесь, чтобы голосовать!

Проголосовало: 0 Оценка: 0

poremontu.ru

Стеновые бетонные блоки » Самоделки Своими Руками – Сделай Сам (чертежи, руководства)

Строительство /29-июл,2011,12;20 /

43972

Модуль компактен, вес его не более 14 кг. Работая без электроэнергии, за каждые 5-8 мин можно формовать без подстилающего раствора полметра стены высотой 150 и толщиной 250 мм, что соответствует кладке из 8 стандартных кирпичей и с пустотностью 45%.

Работая без электроэнергии, за каждые 5-8 мин можно формовать без подстилающего раствора полметра стены высотой 150 и толщиной 250 мм, что соответствует кладке из 8 стандартных кирпичей и с пустотностью 45%.

Модуль прост в эксплуатации, работа с ним не требует специальных строительных навыков. Готовят смесь перемешиванием цемента и песка с небольшим содержанием воды («жесткая» смесь). Основное требование к песку — он не должен быть мелкий или пылеватый. Песок можно использовать непросеянный. Более того, в него можно добавить и немного мелкого щебня. В смесь нельзя добавлять пористые заполнители (керамзит, шлак, опилки и т.п.), так как они существенно снижают морозостойкость стены, усложняют процесс приготовления смеси и формования блоков. Использование «жесткой» смеси позволяет уплотнять ее трамбовкой и сразу же без задержки снимать форму.

— цемент (не ниже М300) — 1 часть;

— вода — 0,5 части.

Из одного мешка цемента (50 кг) получается до 10 стеновых блоков. При комплексных испытаниях на прочность, морозостойкость и теплопроводность стеновые полноразмерные блоки из це-ментно-песчаной смеси на 14-й день после формования выдержали на сжатие 96 т, по теплопроводности — не уступили аналогичным блокам из керамзито-бетона, а после 50 циклов испытаний на морозостойкость, что соответствует 50 годам эксплуатации, их прочность снизилась всего на 2-5% по сравнению с контрольными образцами при нормативе — до 25% снижения прочности.

Следует отметить, что выполненные в стеновых блоках пустоты не только экономят 45% стройматериалов. Образуемые в стене здания вертикальные колодцы прямоугольного сечения удобно использовать не только для прокладки скрытой проводки и других инженерных коммуникаций, но и для организации системы вентиляции дома.

Конструктивно модуль выполнен в виде полой переставной опалубки (рис.1). Она позволяет формовать стеновые полноразмерные и половинные блоки 510x250x150 или 250x250x150 мм непосредственно в кладке стены без подстилающего раствора или на любой ровной площадке (с последующей установкой в стену на подстилающий раствор).

Модуль состоит из формы, двух съемных пустотообразователей с ручками, четырех поперечных и одного продольного штырей, предназначенных для фиксации пустотообразователей, и перегородки, используемой при изготовлении половинных блоков. Все детали модуля делают из стали.

Очень важна высокая точность изготовления формообразующих деталей, так как малейшие перекосы и неровности при выполнении сварочных работ в лучшем случае протиражируются на тысячах изготовленных вами блоков, в худшем — вы не сможете произвести распалубку даже одного блока — формообразующие детали не снимутся вообще или разрушат отформованный блок.

Стеновые блоки формуют слоями, при этом нижний слой блоков для обеспечения надежного сцепления слоев предварительно слегка увлажняют. Для формования блоков собранный модуль устанавливают в кладку стены (рис. 2,а), обеспечивая зазор между ним и торцом соседнего блока в 6-8 мм. Небольшие выступы внизу у формы, охватывающие нижний ряд блоков, обеспечивают точную фиксацию ее в кладке стены.

Используя скребок, засыпают в форму приготовленную смесь и уплотняют ее трамбовкой (рис. 2,6) частыми, но не сильными ударами. Периодически добавляя и трамбуя смесь, доводят ее уровень до верхней плоскости пустотообразователей и выравнивают верхнюю поверхность блока, срезая излишки смеси скребком (рис. 2,в).

После трамбования и снятия излишков смеси извлекают продольный и поперечные штыри, снимают перегородку, если она стояла, и устанавливают на верхнюю поверхность отформованного блока выжимную панель (рис. 2,г). Затем вводят в отверстие трамбовки поперечный штырь, зацепляют ручку пустотообразователя прорезями в трамбовке и, опираясь поперечным штырем на ребра выжимной панели, вынимают поочередно пустотообразователи (рис. 2,д). Используя в качестве опоры выжимную панель (рис. 2,е), поднимают форму вверх и снимают ее с блока. Формование завершено. Длительность цикла составляет 5-8 минут.

2,д). Используя в качестве опоры выжимную панель (рис. 2,е), поднимают форму вверх и снимают ее с блока. Формование завершено. Длительность цикла составляет 5-8 минут.

Специальные выступы на торце формы образуют в стыках между тычковыми гранями соседних блоков вертикальные каналы треугольного сечения (рис.2,ж). В эти каналы затрамбовывают рабочую смесь (рис. 2,з) не ранее, чем через 3-4 часа после формования блоков.

После формования блоков в кладке стены или вне ее для нормального отвердевания смеси необходимо обеспечить сохранение в ней влаги первые 2-3 дня. Этого можно достичь одним из следующих способов:

— через 3-4 часа после формования накрыть блоки (верхний ряд) мокрой тканью, либо полиэтиленовой пленкой;

— по мере высыхания блоков слегка смачивать их водой из лейки.

Прочность отформованных блоков в зависимости от времени выдержки увеличивается. При этом через 12 часов блок набирает примерно 5% прочности, а за 100% принята прочность, которую набирают блоки через 28 суток после их изготовления (соответствует марке цемента).

Остается добавить, что на 1 м2 стены необходимо около 60 кг цемента и 0,12 м3 песка, что в 4-5 раз дешевле такой же стены, возведенной из покупных стеновых блоков или кирпичей.

Фирмой ТИСЭ также освоен выпуск модулей для возведения стен толщиной 19 и 38 см с той же степенью пустотности.

Собранный модуль для формования полного пустотелого блока

при нажатии-увеличивается

Последовательность операций при формовании пустотелых блоков

при нажатии-увеличивается

Блоки для стен, виды стеновых блоков.

Строительные материалы отечественных производителей, называемых обобщенно «стеновые блоки», являются основной боевой единицей стройиндустрии. Фундаментальные исследования, проводимые лучшими НИИ страны, направлены на создание качественных характеристик стеновых блоков. Однако, это не исключает правильного использования и применения материала.

Блоки для стен, что представляют собой : нормативы и требования

Наиболее востребованным строительным материалом, повсеместно используемым при возведении конструкций любого типа, являются стеновые блоки. Промышленность выпускает стеновые блоки из легких, тяжелых и ячеистых бетонов.

Промышленность выпускает стеновые блоки из легких, тяжелых и ячеистых бетонов.

Стеновые блоки, предназначенные для возведения и строительства частного дома, изготавливают методом вибропрессования на специальном оборудовании. В составе товарной смеси для производства блоков присутствуют цемент, вяжущее, наполнитель и вода.

Область применения блоков это промышленное и гражданское строительство. Для малоэтажного строительства частных домов, не превышающих высоту 14 метров, наружные стеновые блоки являются основной строительной единицей.

Основные технические характеристики стеновых блоков и рекомендации по использованию определены в соответствующих нормативных документах и правилах.

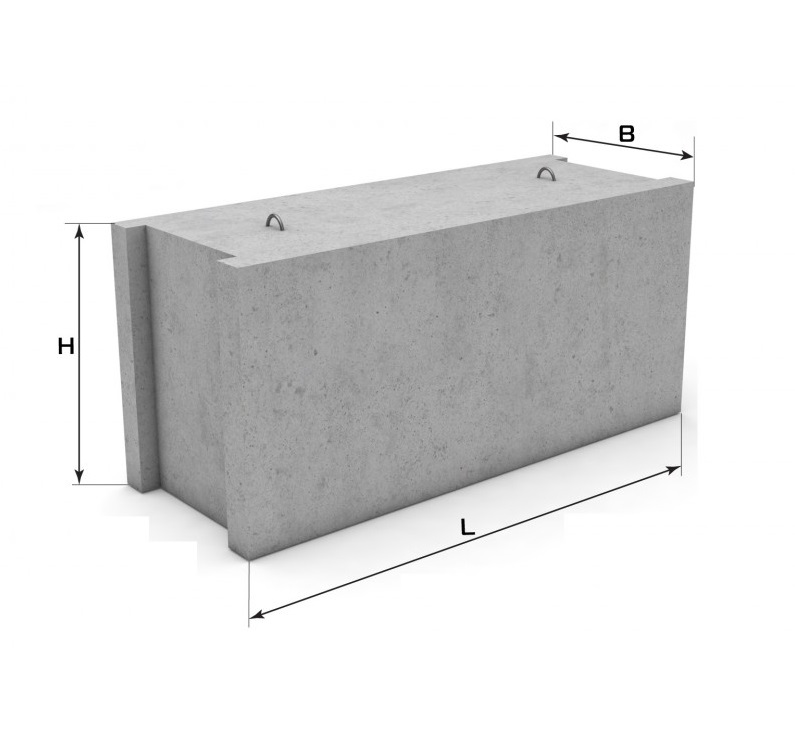

Согласно нормативному документу ГОСТ 19010-82, где оговорено производство блоков с применение бетона, использовать строительный материал рекомендуется в отапливаемых домах. Согласно ГОСТ 28984-91 геометрические размеры блоков относительно координационных размеров «…должны быть кратны модулю 1/2М, равному 50 мм».

Кроме того, качественные характеристики стеновых блоков согласно ГОСТ 13579-78 должны соответствовать назначению и использоваться для устройства стен или фундаментов. Естественно, более достоверную информацию можно почерпнуть из свойств блоков стеновых.

Свойства стеновых блоков

Свойства блоков для стен характеризуют следующие количественные и качественные параметры:

• плотность изделия

• прочностная характеристика

• показатель теплопроводности

• морозостойкость и водопоглощение.

Основной характеристикой любого стенового блока является определенная прочность, соответствующая величине сжимаемой нагрузки, которую способен выдержать блок. Кроме того, параметр «плотность» блока покажет наличие пустотности и материал изготовления. У однородного материала керамзитобетон коэффициент плотности достигает 1500 кг/см3 в отличие от коэффициента плотности газобетонного блока, равного 450 кг/см3.

Значимой характеристикой строительных блоков также является показатель теплопроводности. Данный показатель характеризует потенциал тепловой энергии, излучаемой с 1 кв.м стены. Например, показатель теплопроводности для газосиликатных блоков D400 составляет 0,10 Вт/(м°С), а для керамзитобетонных блоков плотностью 500 кг/м3 – 0,17-0,23 Вт/(м°С).

Данный показатель характеризует потенциал тепловой энергии, излучаемой с 1 кв.м стены. Например, показатель теплопроводности для газосиликатных блоков D400 составляет 0,10 Вт/(м°С), а для керамзитобетонных блоков плотностью 500 кг/м3 – 0,17-0,23 Вт/(м°С).

Показатель морозостойкости стеновых блоков означает количество циклов отмерзания – замерзания, после которых материал теряет 10 процентов первоначальной прочности. Данный показатель зависит от региона строительства и имеет условные временные коэффициенты.

И, наконец, водопоглощение блоков является не менее важной характеристикой, особенно для заболоченной местности.

Виды стеновых блоков

По технологии изготовления и используемому для этого материалу различают такие виды стеновых блоков:

• газобетонные

• газосиликатные

• керамзитобетонные.

газобетонные

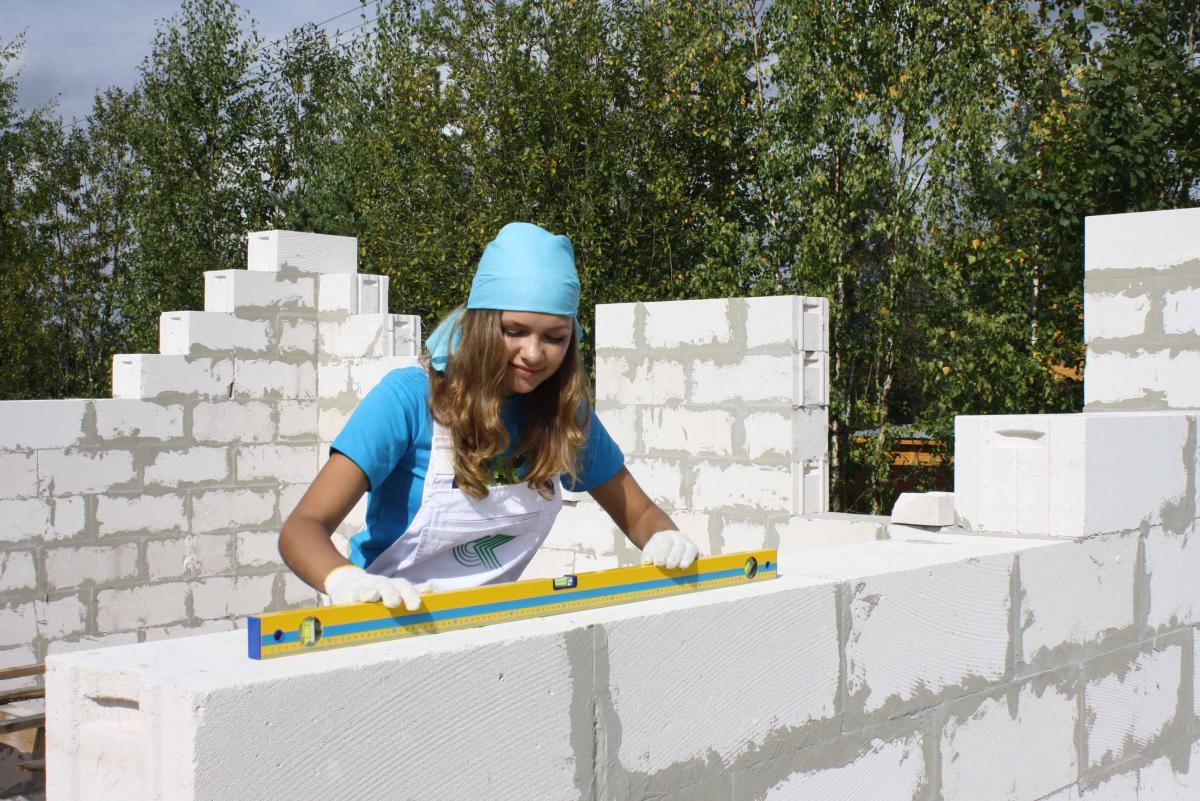

Газобетонные блоки (искусственные камни) изготавливают промышленным способом из ячеистого бетона. В составе материала для производства блоков смесь цементно-песчаная и добавки извести, воды и порошка алюминиевого. Отличием блоков является ячеистая структура, обеспечивающая хорошую теплоизоляцию, превосходящую показатель бетона. Промышленность выпускает блоки стеновые газобетонные стандартных размеров 600х250х300 мм весом около 20 кг. Плотность блока составляет 500 кг/м3.

В составе материала для производства блоков смесь цементно-песчаная и добавки извести, воды и порошка алюминиевого. Отличием блоков является ячеистая структура, обеспечивающая хорошую теплоизоляцию, превосходящую показатель бетона. Промышленность выпускает блоки стеновые газобетонные стандартных размеров 600х250х300 мм весом около 20 кг. Плотность блока составляет 500 кг/м3.

Значительный объем блоков, и малый вес позволяют увеличивать эффективность строительно-монтажных работ без применения спецтехники и привлечения средств малой механизации. По сравнению со строительным кирпичом, цена на ячеистые блоки небольшая.

Эксплуатационный срок домов и сооружений из газобетонных блоков составляет в среднем 25 лет.

газосиликатные

Ячеистый бетон или газосиликатные блоки изготавливаю из смеси просеянного песка, извести и цемента. В процессе газообразования используют алюминиевую пудру. Стандартный размер одного газосиликатного блока составляет 600х200х300 мм.

В зависимости от эксплуатационных условий применения различают следующие блоки силикатные стеновые:

• конструкционные (вес 20-40 кг), марка D700 и выше, предназначенные для возведения стен несущих домов повышенной этажности

• конструкционно-теплоизоляционные или перегородочные блоки (вес 17-30 кг), марки D500, D600, D700

• теплоизоляционные (вес 14-21 кг), марка D400 и ниже применяемые при возведении контура несущих перегородок и стен.

Плотность газосиликатных блоков зависит от марки материала: D400, D500, D600 и соответствует количеству ячеек в 1 куб.м материала. Так, например, в 1 м3 блока марки D500 содержится 500 кг твердого вещества, остальное находится в пористом состоянии.

Кстати, данный показатель плотности соответствует плотности бруса из дерева.

Дополним, что ячеистый бетон полностью соответствует требованиям и нормам, предъявляемым при строительстве стен и перегородок, обеспечивая минимальную толщину кладочного шва.

Срок эксплуатации газосиликатных блоков равен 25-30 лет.

керамзитобетонные

Но более перспективным и популярным материалом, производимым по современным технологиям, считают керамзитобетонные блоки.

Блоки изготавливают из вспененного керамзита, цемента и воды. Стандартный размер блока 200х200х250 мм, весом до 10 кг.

Плотность керамзитобетонных блоков составляет от 500 — 1800 кг/м3. Показатель прочности характеризуется марками прочности цемента М50 -М500.

Согласно ТКП 45-2.04-43-2006 «Строительная теплотехника» коэффициент теплопроводности зависит от плотности состояния блока (в сухом или в эксплуатируемом состоянии).

Например, для блока плотностью 1800 кг/м3, находящегося в сухом состоянии коэффициент теплопроводности равен 0,66 Вт/(м°С), а в эксплуатационном может достигать 0,92 Вт/(м°С).

Промышленность выпускает полнотелые и двух- трех пустотные блоки.

Блоки отличаются улучшенными качествами, сочетающими в себе прочность и способность материала выполнять функцию своеобразного регулятора влажности в доме.

Блоки керамзитобетонные используют повсеместно при возведении стен и перегородок. По сравнению с другими блочными материалами, вес керамзитовых блоков существенно снижает нагрузку на фундамент. Данное качество является потенциальной возможностью для возведения большего количества этажей.

Срок эксплуатации сооружений из блоков керамзитобетонных достигает 50 лет.

Особенности блоков из керамзита при возведении стен показаны в видео.

Таким образом, при выборе стеновых блоков рекомендуется обращать внимание на характеристики: прочность, плотность и теплопроводность. Чем значительнее планируется нагрузка на несущие стены и перегородки, тем солиднее должен быть показатель плотности.

При возведении фундаментов домов и кладке невысоких стен допускается использованием блоков стеновых фундаментного типа.

характеристики, свойства, производство и применение

Пескобетонные блоки можно считать материалов нового поколения. Он обладает широким спектром положительных характеристик, но при этом более дешев. К тому же изготовление его самостоятельно так же возможно, поскольку все специальные инструменты не потребуется дополнительно покупать, а можно сделать из подручных средств.

Он обладает широким спектром положительных характеристик, но при этом более дешев. К тому же изготовление его самостоятельно так же возможно, поскольку все специальные инструменты не потребуется дополнительно покупать, а можно сделать из подручных средств.

Технические характеристики

Материал этот обладает высокой плотностью, а, значит, и надежностью. Дополнительно у пескобетона и блоков из него имеются следующие характеристики:

- Готовность к укладке по прошествии 50 суток;

- Схватывание через 180 минут;

- Циклы морозостойкости — 50;

- Возможность использовать раствор (его жизнеспособность) на протяжении 120 мин;

- Расход материала составляет 1,8 кг/м3.

Свойства и состав

Классическим составом блоков считается раствор цемента и крупного песка в соотношении 1:3. Однако при использовании, например, смеси песчано-гравийной, можно значительно снизить количество необходимого бетонного раствора.

Дополнительно допустимо добавить некоторую часть портландцемента, что позволит придать материалу дополнительную морозоустойчивость, плотность, стойкость к коррозийным повреждениям.

Помимо создания собственного раствора, можно купить и готовый пескоцемент, имеющий в составе наполнитель от крупного до мелкого. Первый вид обладает высокими свойствами прочности и выступает самостоятельным материалом, последний же используется для облицовочных работ.

Виды блоков пескобетонных

Блоки из пескобетона условно можно разделить на несколько характерных типов, каждый из которых отличается соответствующими характеристиками:

- Фундаментные или полнотелые блоки. Не имеют пустот, вследствие чего обладают повышенной прочностью и используются для возведения оснований и фундамента. Обычный размер таких блоков 400х200х200мм

- Пустотелые. В блоке имеются разное количество отверстий (от 2 до 8). Имеют они отличные данные для звуко- и теплоизоляции.

Прочность остается на должном уровне, но при этом существенно уменьшается расход сырья. Основное использование — возведение несущих стен.

Прочность остается на должном уровне, но при этом существенно уменьшается расход сырья. Основное использование — возведение несущих стен.

- Облицовочные. Одна из сторон у них декоративна, поэтому их используют в качестве внешней обшивки стен. В таком случае в дополнительной обработке они не будут нуждаться. Влагопроницаемость, прочность и возможность выдерживать разные температуры — вот основные свойства облицовочного пескобетона.

- Перегородочные блоки предназначаются для возведения в помещении стенных перегородок и проемов. Имеют меньший размер, но так же имеют хорошую шумоизоляцию. Для повышения данного качества вместе с перегородочным блоком можно использовать дополнительно пустотелый пескобетон.

- Стеновые. При помощи них возводится внутренняя стена в один или несколько рядов. Имеют увеличенную ширину.

Производство пескобетонов своими руками

Изготовление пескоцементных блоков производится при помощи вибропрессования и особого станка. Но самостоятельно тоже есть возможность произвести их. Для этого нужно взять пескобетон М-300 и развести его водой.

Но самостоятельно тоже есть возможность произвести их. Для этого нужно взять пескобетон М-300 и развести его водой.

Очень важно в точности соблюсти пропорции, так как при получении слишком жидкого раствора он потеряет все свои положительные качества. Наилучшее соотношение — это 1,6 литра жидкости, в которой нужно разводить 10 кг пескобетона.

Для создания блоков своими руками необходимо иметь особую форму. Оптимальный размер одного блока будет составлять 20х20х40 см. При этом пустоты по толщине не должны превышать 2-х см.

Изготовление блоков обязательно производится на ровной поверхности, которая застилается пленкой, так как формы для них делаются без дна. Их, кстати, можно сделать самостоятельно при помощи ДСП или любых досок. Сверху потребуется обить конструкцию любым листовым металлом.

Далее нужно выбрать древесные чурбаки, придать им нужную форму, так как они понадобятся для формирования пустот. Таким образом получится не только легкий, но еще и способный удерживать тепло материал.

Кромки у чурбаков следует обшить оставшимся металлом, а так же приделать к ним небольшие рукояти, за которые вкладыши легко вынуть из подсыхающей смеси.

Так как производить пескобетон быстрее, если есть несколько форм, то можно сбить целую раму, оградив ее равными бортиками, которые будут отделять один блок от другого.

Уже через 2 часа после залива раствора блок будет готов. Его потребуется вытащить и закрыть пленкой. Если же ее нет, то на протяжении нескольких дней потребуется поливать пескобетон водой, каждый раз переворачивая его и обеспечивая таким образом равномерную просушку.

Наглядно процесс производства пескобетонных блоков показан на видео:

Применение в строительстве

Пескобетон широко применяется для строительства домов с разным количеством этажей. При этом максимальное их количество может достигать десяти.

В частности, подобный материал способен применяться для следующих частей здания:

- Стены.

Возможна прокладка как несущих, так и внешних стен;

Возможна прокладка как несущих, так и внешних стен;

- Фундамент. Основание их полнотелых блоков способно прослужить длительный срок, а так же выдерживать большие нагрузки;

- Перегородки. Размер материала для этой цели обычно не больше 10 см в ширину. Если требования к прочности повышенные, то возможно применение и беспустотного типа блоков;

- Облицовка. Материал легко поддается окраске, из-за чего стоимость дома из пескобетона снизиться способна в разы;

- Дорожное строительство. Пескоцемент широко применяется для производства разных видов тротуарных и бордюрных плиток.

Так выглядит дом из пескобетонных блоков на этапе монтажа кровли

Плюсы и минусы

Основное преимущество заключается в более низкой цене, по сравнению с другими видами материалов. К тому же, количество бетонного раствора в данном случае используется в меньших количествах.

Можно выделить дополнительно следующий список преимуществ:

- Долговечность конструкции. Стены более легкие, чем при использовании кирпича, а значит имеют меньшую нагрузку на фундамент;

- Термостойкость. Способны сохранять устойчивую температуру в помещении, летом оставляя воздух прохладным, а зимой не пропуская тепло;

- Экологическая чистота. Блоки не выделяют никаких веществ, способных негативно сказываться на людях, а при их создании не используются вредные компоненты;

- Малая степень усадки;

- Морозоустойчивы. Не разрушаются под воздействием низкой температуры;

- Огнеупорность;

- Возможность комбинирования с любым типом обшивки.

Кроме того следует отметить что средние цены на пескобетоны достаточно лояльны и поэтому блоки доступны для широкого круга потребителей.

Отзывы потребителей

Владимир, г. Нарьян-Мар:

Специально подбирал хороший материал для возведения цоколя. Изначально хотел использовать кирпич, но после случайно нашел информацию о пескобетонных блоках. Прочитал некоторые нормативные документы и понял, что его использование возможно.

Изначально хотел использовать кирпич, но после случайно нашел информацию о пескобетонных блоках. Прочитал некоторые нормативные документы и понял, что его использование возможно.

Уже в процессе подготовки понял, что прочность у этого материала даже лучше на порядок, по сравнению с другими характерными материалами для цоколя. Но при этом не только цена ниже, но и нагрузка на весь фундамент! Очень доволен результатом, который вышел.

Евгений, г. Усть-Джегута:

Возводил стены дома из полнотелого вида блоков. Уже после заезда в дом понял, что допустил ошибку, так как он хуже способен удерживать в помещениях тепло. Нужно было отдать предпочтение пескобетону с пустотами… Но, в целом, очень доволен материалом. Думаю, что, устроив дополнительную теплоизоляцию, я получу нужный мне результат.

Герман, г. Москва

Доволен постройкой! В доме хорошо удерживается температура. Прохлада летом, а зимой тепло. Сделал фундамент ленточный при помощи свай железобетонных, но, думаю, можно было поставить и из пескобетона. Для облицовки материал дополнительный не использовал, только специальный вид блоков. Уже несколько лет выдерживают самые разные погодные ситуации, разрушений никаких не заметил.

Для облицовки материал дополнительный не использовал, только специальный вид блоков. Уже несколько лет выдерживают самые разные погодные ситуации, разрушений никаких не заметил.

Готовые дома из пескобетонных блоков с наружной отделкой

- дом №1

- дом №2

Стеновые бетонные юлоки — как сделать своими руками — Блоги

Строительство частного дома на дачном участке это непростое и очень важное дело, у нас строят такие дома из стеновых стандартных блоков. Из кирпича красного глиняного уже почти не строят дома по той причине, что кирпичный дом строится дольше, он будет иметь больший вес а, следовательно, и давление на фундамент будет больше. Также дом из кирпича стоит дороже, а тепло сберегающие характеристики и звукоизоляция также хуже, чем у ряда других стеновых материалов, также установка несколько сложнее, а раствора на кладку уходит больше. Когда пришло время строить мою свою дачу, то я для этого специально отпуск взял на работе, а сам дом решил строить дом и гараж только из стеновых блоков. Но опять же выбрать конкретный вид блока не так просто, сегодня строительный рынок богат такими блоками, например газобетонными, пенобетонными, керамзитобетонными и так далее. Ракушечник я решил не использовать, просто не совсем я доволен его качеством, он хрупкий и не такой прочный, поэтому для дачи этажностью более двух этажей он не подходит, во всяком случае, я так считаю. Долго я, значит, выбирал какой стеновой блок лучше купить, но пришла мне в голову отличная идея — почему нельзя сделать такой блок самому?

Но опять же выбрать конкретный вид блока не так просто, сегодня строительный рынок богат такими блоками, например газобетонными, пенобетонными, керамзитобетонными и так далее. Ракушечник я решил не использовать, просто не совсем я доволен его качеством, он хрупкий и не такой прочный, поэтому для дачи этажностью более двух этажей он не подходит, во всяком случае, я так считаю. Долго я, значит, выбирал какой стеновой блок лучше купить, но пришла мне в голову отличная идея — почему нельзя сделать такой блок самому?

В принципе состав всех готовых таких блоков идет при добавлении основных компонентов, таких как бетон, шлак и уголь, а также некоторые добавки. Делать блоки такие намного проще чем это может казаться, блоки стеновые я приготовлял двух стандартных размеров, то есть 510x250x150 и 250x250x150 мм, а раствор для блока делать не сложно — цемент 500 две части, вода одна часть, песок одна часть, а также немного гравия и шлака угольного вместе примерно 0,5 частей. Для таких блоков продаются специальные формы-станки, устройство станка очень простое, он имеет форму из металлического сплава в виде коробки с толщиной стенок более 3-4 см. Такая металлическая форма имеет внутри от 3 до 5 цилиндров, благодаря которым внутри блока получаются отверстия — это так называемый пустотелый блок. Сбоку такой формы установлен небольшой мотор для вибрации раствора в форме, то есть, чтобы воздух, получаемый неизбежно в растворе выходил из блока при заливке смеси. Форма очень простая, но в принципе ее не обязательно покупать, а можно сделать и самому, вместо мотора удалить воздух из раствора можно и вручную. Такие блоки стеновые получаются дешевле, чем обычные блоки, также не надо тратить деньги на доставку блоков на участок и разгрузку их.

Такая металлическая форма имеет внутри от 3 до 5 цилиндров, благодаря которым внутри блока получаются отверстия — это так называемый пустотелый блок. Сбоку такой формы установлен небольшой мотор для вибрации раствора в форме, то есть, чтобы воздух, получаемый неизбежно в растворе выходил из блока при заливке смеси. Форма очень простая, но в принципе ее не обязательно покупать, а можно сделать и самому, вместо мотора удалить воздух из раствора можно и вручную. Такие блоки стеновые получаются дешевле, чем обычные блоки, также не надо тратить деньги на доставку блоков на участок и разгрузку их.

Только если будете сами делать такие блоки, то цемент лучше подбирайте качественный не ниже чем марка 300-400, это очень важно. Песок должен быть средней или крупной фракции, сильно мелкие и пылеватые пески не подходят, также естественно нельзя применять морской песок с большим количеством солей, песок должен быть только речной. Если добавляете гравий то лучше использовать размеры гравия не менее 5 мм и не больше 15 мм, угольный шлак добавляйте поменьше, можно еще добавить немного битого кирпича. Раствор размешать тщательно и заливать его в очень густом виде в форму, включаете потом мотор для вибрации на 5-10 секунд, потом надо выключить мотор и вставить специальный прижим и опять включить вибрацию на 5 секунд. Примерно через 10-15 минут блок готов и его можно снимать с формы, теперь блоку надо дать высохнуть одну неделю и можно его уже применять в строительстве. Можно добавлять только цемент и песок для изготовления бетонных пустотных блоков, можно добавлять шлак, гравий и битый кирпич для изготовления шлакобетонного блока. Прочность таких блоков очень большая также блок имеет отличные звуко- и теплоизоляционные характеристики, так что можете смело сами делать такие блоки стеновые, они ничем не хуже обычных блоков продаваемых на рынке.

Раствор размешать тщательно и заливать его в очень густом виде в форму, включаете потом мотор для вибрации на 5-10 секунд, потом надо выключить мотор и вставить специальный прижим и опять включить вибрацию на 5 секунд. Примерно через 10-15 минут блок готов и его можно снимать с формы, теперь блоку надо дать высохнуть одну неделю и можно его уже применять в строительстве. Можно добавлять только цемент и песок для изготовления бетонных пустотных блоков, можно добавлять шлак, гравий и битый кирпич для изготовления шлакобетонного блока. Прочность таких блоков очень большая также блок имеет отличные звуко- и теплоизоляционные характеристики, так что можете смело сами делать такие блоки стеновые, они ничем не хуже обычных блоков продаваемых на рынке.

Постройте небольшую подпорную стену за один день! —

Постройте небольшую подпорную стену за один день!

Прошлой осенью мы залили цементный фартук и провели профилирование проезжей части для экстерьера, в результате чего сбоку от проезжей части остался большой обрыв. Это была правильная возможность построить небольшую подпорную стену! Я пошел в свой местный хозяйственный магазин за припасами и получил совет от людей из отдела строительных материалов. Блок, с которым меня отправили домой, имеет ребро на спине.Сначала я измеряю ширину этого гребня и умножаю ее на количество рядов, которые нужно уложить друг на друга. Это говорит мне, на каком расстоянии от цементного фартука мне нужно начинать мой первый ряд, чтобы верхний ряд оказался на одном уровне с существующим цементом.

Это была правильная возможность построить небольшую подпорную стену! Я пошел в свой местный хозяйственный магазин за припасами и получил совет от людей из отдела строительных материалов. Блок, с которым меня отправили домой, имеет ребро на спине.Сначала я измеряю ширину этого гребня и умножаю ее на количество рядов, которые нужно уложить друг на друга. Это говорит мне, на каком расстоянии от цементного фартука мне нужно начинать мой первый ряд, чтобы верхний ряд оказался на одном уровне с существующим цементом.

А теперь пора рыть траншею! Используйте это уравнение:

(высота каждого блока) x (количество рядов, которые я планировал установить) + (высота чистовой крышки) + (глубина основания асфальтоукладчика) = глубина траншеи

В траншее вам нужно часто утрамбовывать, чтобы убедиться, что вы размещаете блоки на твердом грунте.После утрамбовки необходимо уложить слой основания брусчатки. Высота подпорной стены определяет, сколько дюймов глубина основания асфальтоукладчика вам понадобится. Моему нужно 2, но вам может потребоваться до 6 дюймов основания асфальтоукладчика. Проконсультируйтесь со специалистами по стройматериалам, которые продают вам ваши материалы!

Высота подпорной стены определяет, сколько дюймов глубина основания асфальтоукладчика вам понадобится. Моему нужно 2, но вам может потребоваться до 6 дюймов основания асфальтоукладчика. Проконсультируйтесь со специалистами по стройматериалам, которые продают вам ваши материалы!

Утрамбовываю запасными 2х6, лежащими у меня в гараже. Убедитесь, что основание асфальтоукладчика хорошо утрамбовано! Если основание вашего асфальтоукладчика не мокрое, как у меня, опрыскайте его из шланга, чтобы уплотнить.

Постройте подпорную стену

Теперь пора приступить к укладке блоков! Наберитесь терпения и тщательно поработайте над первым слоем.Так же, как когда вы строите костровище, первый ряд блоков должен быть ровным! Я использую уровень торпеды, чтобы проверить каждый блок в обоих направлениях — уровень из стороны в сторону и уровень спереди назад. Когда я кладу рядом с ним еще один блок, я также помещаю уровень на оба блока, чтобы проверить, что они находятся на одном уровне друг с другом. Для регулировки уровня каждого блока я обычно использую резиновый молоток. Иногда я накапливаю и перемещаюсь по основанию асфальтоукладчика. Хорошей новостью является то, что основанием асфальтоукладчика очень легко манипулировать и упаковывать.

Для регулировки уровня каждого блока я обычно использую резиновый молоток. Иногда я накапливаю и перемещаюсь по основанию асфальтоукладчика. Хорошей новостью является то, что основанием асфальтоукладчика очень легко манипулировать и упаковывать.

Вы заметите, что я оставил место за стопорным блоком в траншее. Вы хотите, чтобы позади ваших блоков и между ними был речной камень толщиной не менее 2 дюймов. Это для дренажа, чтобы вода в конечном итоге не нарушила целостность вашей стены. Идея состоит в том, что вода, текущая за вашей стеной, может пройти через речной камень до уровня земли под вашей стеной. Количество речных камней следует увеличить, если вы живете в районе, где много дождя. Также, если подпорная стена сдерживает землю, она имеет уклон к стене.Если у вас есть блок подпорной стены, который полый внутри, также заполните это центральное отверстие каждого блока речным камнем.

Препятствия + ступеньки

В идеале вы копаете траншею одинаковой глубины на всем участке, где вы собираетесь построить стену. Однако у меня вдоль стены есть огромные корни деревьев, поэтому я делаю шаг вверх. Соберите почву рядом с первым слоем блока, не доходя двух дюймов до верха блока. Я утрамбовываю это, затем добавляю два дюйма основания асфальтоукладчика. С двухдюймовым основанием асфальтоукладчика мой первый ряд будет на одном уровне со вторым рядом.

Итак, первый слой и его странный переход заняли у меня около трех часов. На всю остальную стену ушло еще три. Как только вы закончите первый слой, все будет довольно просто! Расставьте блоки в шахматном порядке, убедитесь, что гребень прижат к задней части блока под ним, и не забудьте речной камень между рядами! Вы можете использовать клей для строительных блоков между каждым блоком, если считаете это необходимым. Я этого не делал, но я буду использовать это для верхних заглавных букв.

Последние штрихи + дополнительная информация

Если вам интересно узнать больше о строительстве подпорной стены, я предлагаю вам посмотреть это видео на YouTube, которое многому меня научило!

Когда пришло время добавить верхние заглушки, я пошатнул их назад и вперед, чтобы они проходили прямо, без промежутков между ними.Клей, который я наношу, предотвратит смещение верхних колпачков, если дети будут ходить по стене. Когда стена будет построена, засыпьте траншею и убедитесь, что земля покрывает половину высоты первого ряда блоков.

В целом, мне потребовалось 6 часов, чтобы построить небольшую подпорную стену. Это отличный способ добавить в мой двор функции и озеленения. Я никогда не делал этого раньше и думал, что это будет сложно. Но это было сделано мной за один день всего за 150 долларов!

Спасибо за чтение! Надеюсь, вы вдохновились!

Как построить стену для отдыха

Детали проекта

Навык

3 из 5

Умеренный

Для подготовки требуется копать и поднимать тяжести, но камни легко складываются.

Стоимость

Около 20 долларов за погонный фут для стены высотой 2 фута

Расчетное время

3 часа в день более 3 дней

Совершите живописную поездку по проселочным дорогам Новой Англии, и вы неизбежно увидите некоторые из 240 000 миль каменных стен, построенных фермерами 19 века, пытающимися очертить границы своей земли. Возможно, у вас нет большого участка для разметки, но ваши патио и клумбы по-прежнему заслуживают бордюра, а тот, который служит местом для сидения, сделает ваш пейзаж еще более приятным.Но не нужно копать двор в поисках камней, как это делали фермеры-янки. Как показывает здесь старший технический редактор This Old House Марк Пауэрс, стена, построенная из литых бетонных блоков, которые выглядят как камень, столь же красива и намного проще в строительстве, особенно когда ваш «сезон посадки» ограничен выходными.

Шаг 1

Как построить стену для сидения

Иллюстрация Грегори Немека

Ежедневный график

Пятница: Выразите длину и форму стены.

Суббота: Выкопайте местность и положите нижний слой.

Воскресенье: Постройте стену и установите замковые камни.

Шаг 2

Планировка территории и выемка грунта

Фото Колина Смита

По крайней мере, половина глубины первого слоя стены должна быть заглублена для устойчивости, поэтому вам нужно вырыть траншею, прежде чем складывать части. Оставьте не менее 1 дюйма с каждой стороны блоков, которые вы будете засыпать, чтобы стена не наклонялась по мере оседания земли.После того, как вы проложите траншею, линия уровня будет служить ориентиром, по которому можно проверить глубину траншеи. Используя камни, размещенные на двух концах стены, в качестве ориентира, наметьте ширину и форму траншеи. Добавьте не менее 1 дюйма с каждой стороны камней. Вбейте по колышкам на каждом конце.

Шаг 3

String a Line Уровень

Фото Колина Смита

Натяните линейную планку на стропу каменщика и протяните ее между кольями.Чтобы веревка не смещалась, сделайте надрез на каждой стойке и зацепите веревку за выемки, а не привязывайте ее; таким образом вы можете отцепить веревку и повторно закрепить ее, когда будете копать.

Шаг 4

Выкопать траншею

Фото Колина Смита

Используя лопату и начиная с нижней точки любого склона, выкопайте траншею глубиной не менее 6 дюймов или пока не достигнете суглинистого верхнего слоя почвы к более светлой почве под ним.Измерьте расстояние от горизонтальной линии, чтобы основание траншеи оставалось ровным, пока вы копаете участок.

Подробнее: Что можно и чего нельзя копать

Совет эксперта TOH: Во время копания возьмите тачку или брезент, чтобы вытащить почву и защитить патио или лужайку.

Шаг 5

Заложить основу

Фото Колина Смита

Создайте прочную, плотно утрамбованную основу для камней с помощью смеси щебня, камня и пыли, известной как основание для брусчатки.Уложите основание слоями, чтобы вы могли его хорошо упаковать, наращивая его до тех пор, пока глубина оставшейся траншеи не станет примерно половиной толщины вашего камня. Зачерпните 3 дюйма основания асфальтоукладчика в траншею.

Шаг 6

Использовать ручной тампер

Фото Колина Смита

С помощью ручного тампера уплотните основание. Измерьте расстояние от основания до линии уровня, чтобы убедиться, что основание остается ровным.Если необходимо, залейте дополнительные слои основания брусчатки и утрамбуйте каждый из них, пока поверхность основания в нижней точке склона не станет на половину глубины одного блока плюс 1 дюйм от уровня земли.

Шаг 7

Засыпать каменную пыль в траншею

Фото Колина Смита

Зачерпните 1 дюйм каменной пыли в траншею. Разложите и разровняйте каменную пыль, проводя лопатой по неровной поверхности.Убедитесь, что готовая глубина траншеи с основанием и каменной пылью в самом мелком месте равна половине толщины одного камня.

Шаг 8

Положите первый курс

Фото Колина Смита

Ровная и прочная стена — все зависит от расположения первого слоя. Первое поле с наклоном наклонит блок, уложенный поверх него, а другой с зазорами отбросит остальные суставы.Если в вашем районе есть уклон, начните укладывать камни с верхнего конца траншеи и наращивать низкие участки, чтобы не удалять каменную пыль.

Установите первый камень по центру между сторонами траншеи. Используя 4-футовый уровень, проверьте, что камень движется из стороны в сторону, спереди назад и из угла в угол. Используя резиновый молоток, постучите по камню, чтобы закрепить его. Поместите следующий камень. Установите его с помощью молотка и убедитесь, что он на одном уровне с соседним камнем и выровнен во всех направлениях.Продолжайте устанавливать первый курс таким же образом, пока не дойдете до конца стены.

Подробнее: Все о бетоноукладчиках

Шаг 9

Засыпка зазоров

Фото Колина Смита

Используя лопату, засыпьте зазоры с обеих сторон камней дополнительной каменной пылью и слоем грязи. Наступите на грязь, чтобы она встала на место, стараясь не сдвинуть камни.

TOH Наконечник: При установке камня прислоните его к соседнему камню, а затем уроните его прямо вниз, чтобы избежать перетаскивания каменной пыли и ее попадания в стык.

Шаг 10

Отрежь камни

Фото Колина Смита

Для придания прочности стенам нужно расставлять стыки между рядами в шахматном порядке. Так что второй ряд стены следует начинать с полукруга, чтобы компенсировать выравнивание стыков.Используя стамеску каменщика, отметьте и надрежьте каждую сторону камня в точке, где он будет разрезаться. Создайте небольшой канал вдоль отметки, вырезав ее под углом из стороны в сторону, используя легкие удары по широкой стамеске.

Шаг 11

Отрежь камни

Фото Колина Смита

Удерживая долото в вертикальном положении на одном конце линии надреза, ударьте по нему булавой, чтобы расколоть камень.Острием молотка для кирпича удалите неровности вдоль разреза.

Шаг 12

Построй стену

Фото Колина Смита

Комфортная высота сидения у стены от 18 до 24 дюймов, включая замковые камни. Большинство литых бетонных камней достаточно тяжелы, чтобы оставаться в вертикальном положении без посторонней помощи. Но в целях безопасности вы должны приклеить по крайней мере все остальные слои — и, конечно же, замковые камни — строительным клеем, предназначенным для каменной кладки.

С помощью пистолета для герметика нанесите строительный клей в два ряда поверх первого ряда камней. Установите второй курс поверх первого, убедившись, что стыки расположены в шахматном порядке.

Шаг 13

Сложите курсы

Фото Колина Смита

Продолжайте укладывать ряды, пока стена не окажется на несколько дюймов от желаемой высоты. Нанесите две полоски клея на последний слой и установите замковые камни на место.Поверните их перпендикулярно, чтобы они свешивались с боков стены, чтобы получился законченный верх.

DIY Блок подпорной стены Fire Pit

Привет! Мэдлин из Эллиса и Пейджа здесь — Я так рада поделиться с вами своим проектом сегодня — яма для огня из блоков подпорной стены своими руками.

Когда мы купили наш новый дом, мы купили его из-за вида. Внутри так нужно. много. работы (вы можете увидеть некоторые из предыдущих здесь и здесь), и мне трудно сосредоточиться на внешнем.Но мы купили дом ради красивого вида — нам нужно наслаждаться им, верно? Итак, мой замечательный муж убедил меня построить костровую яму, а затем проделал большую часть работы!

Сначала мы искали комплекты костровой ямы из магазинов товаров для дома, но они были такими дорогими! В нашем первом доме мы построили подпорную стену из блоков от Home Depot, и мне очень понравился ее вид, поэтому мы решили придумать способ сделать свой собственный!

КАК ПОСТРОИТЬ ПОЖАРНУЮ ЯМУ

, используя блоки подпорной стены

Наша костровая яма в итоге была около 4 футов (49 дюймов) в диаметре снаружи и 3 фута (35.5 дюймов) в диаметре — если вы хотите что-то больше или меньше, вам просто понадобится больше или меньше блоков. Наша костровая яма также имеет высоту 16 дюймов.

Этот пост содержит несколько партнерских ссылок для вашего удобства. Щелкните здесь, чтобы прочитать нашу политику полного раскрытия информации.

Принадлежности

36 подпорных стеновых блоков: 105,12 долларов США

16 стеновых заглушек: 46,72 долларов США

Quikrete: 5 долларов США

Гравий: 10 долларов США

Итого: 166,84 долларов США

* Мы также использовали высокотемпературную аэрозольную краску для внутренней части нашей костровой ямы.Это совершенно необязательно.

Используемых инструментов

Молоток

Лопата

Циркулярная пила и алмазный диск

Шаг 1: Измерьте и отметьте площадь очага пожара

Во-первых, выясните, насколько большим вы хотите, чтобы он был. Затем создайте периметр, используя кол в центре и кусок веревки. Затем мы отметили нашу краской из баллончика. Уберите траву, утрамбуйте участок (мы использовали молоток и кусок дерева), чтобы он выровнялся, и засыпьте гравием. Снова утрамбуйте, чтобы получилась ровная стартовая поверхность.

Шаг 2: Укладка блоков подпорной стены

Уложите первый слой блоков. Помните, что эти блоки квадратные, и вы делаете круг — будут промежутки! Убедитесь, что блоки снаружи выглядят как круг.

Затем насухо укладываем следующий слой. Убедитесь, что блоки закрывают все пробелы в предыдущем слое. Возможно, вам придется удалить выступ с обратной стороны блоков, из которых сделана стена. Не забудьте убедиться, что все ровно!

Шаг 3: Закрепите блоки подпорной стены

Затем используйте Quikrete, чтобы склеить блоки вместе (примечание: некоторые люди не склеивают их вместе, но мы хотели убедиться, что наш был в безопасности — эта область часто затапливается, и я не хотел, чтобы она забирала и мою костровую яму! ).Повторите то же самое для третьего слоя.

Шаг 4: Заполнить отверстия и закончить внутреннюю герметизацию

Используйте Quikrete, чтобы заполнить все отверстия внутри камина и создать однородный внутренний край. Затем мы окрасили интерьер аэрозольной краской с высокой температурой нагрева, чтобы предотвратить растрескивание. Это необязательный шаг — мы его еще не использовали, поэтому я не знаю, насколько он помогает!

Шаг 5: Установите замковые камни

Для замковых камней вам нужно будет разрезать каждый второй, чтобы получился круг.Мы использовали алмазный диск на нашей циркулярной пиле, и он отлично работал.

Во-первых, поместите их сверху в круге как можно лучше. Затем поместите сверху еще один блок и обведите узор, необходимый для завершения кольца. Удостоверьтесь, что вы уделяете наибольшее внимание внешнему краю (это означает, что он будет выровнен, когда вы его разрежете — вы не хотите разрезать блок, и он будет длиннее, чем другие). Измеряйте после каждого блока.

Шаг 6. Закрепите замковые камни

Наконец, закрепите замковые камни на месте.Мы также «залили» замковые плиты, чтобы не было видимых трещин. Затем мы добавили гравий внутрь котлована.

Если вы присмотритесь, наши главные замковые камни не идеальны, но вы даже не заметите этого. И если да, не говори мне:)

Костровище так прекрасно смотрится во дворе и из дома! Мне не терпится добавить стулья и несколько гирлянд и весело провести время, чтобы посидеть, поговорить, расслабиться и поджарить зефир! Этот проект определенно был делом любви, но ничего сложного в нем нет.Я бы назвал это средним по шкале сложности DIY, только потому, что вам нужно вырезать замковые камни. Я определенно был благодарен Дэну за то, что он все поднял!

Так что ты думаешь? Вы бы попробовали?

Хотите увидеть больше проектов в нашем новом доме? Мы показали вам, ребята, как мы обновили наши устаревшие плиточные полы менее чем за 15 долларов здесь, и как я сделал намного больше места для хранения вещей в своем шкафу, пока жил с мамой. Мне обязательно нужно сделать это снова в новом доме!

Еще способы сделать отличную яму для костра:

Построить изогнутую стену сиденья и костровище

Добавьте наружное освещение на столбах (плюс другие идеи наружного освещения здесь)

построить перголу с качелями (и киноэкраном!)

или попробуйте одну из этих ям для костра своими руками

Remodelaholic является участником программы Amazon Services LLC Associates, партнерской рекламной программы, предназначенной для предоставления сайтам средств зарабатывать рекламные сборы за счет рекламы и ссылок на Amazon.com. Пожалуйста, ознакомьтесь с нашим полным раскрытием здесь.

В рубриках: Автор, Сделай сам, Как сделать, Пейзаж, Учебники с метками: Ямы для костра, на открытом воздухе, Жизнь на открытом воздухе, Проекты на открытом воздухе, открытые пространства

О Мэдлин

Мэдлин блоги с ее сестра в Ellis & Page. Она только что купила фиксатор вверху справа на воде в Северной Каролине. Медленно, но верно она работает над тем, чтобы снова сделать его красивым!

Пошаговое руководство по строительству подпорной стены

Этапы строительства подпорной стены:

- Узнайте о местности — позвоните по номеру, прежде чем копать

- Создайте свой дизайн стены

- Завершить планы и разметить область

- Земляные работы и траншея

- Уложенное и компактное дорожное основание

- Уложите решетку из стальных стержней / сетку и установите деревянные формы

- Заливное основание — укладка цементно-песчаной смеси

- Стяжка и выравнивание из цементно-песчаной смеси

- Кладка первого ряда кирпичей

- Заполнить первый слой кирпича синим металлическим заполнителем

- Дополнительно — Установите дренажную трубу

- Укладка оставшихся слоев кирпича

- Удалить выступы с верхнего слоя

- Установить колпачки

- Дать всему высохнуть

Как построить подпорную стену своими руками:

Если вы ищете свой следующий проект «сделай сам» или нуждаетесь в решении, чтобы удержать грунтовую стену для нового обнесенного стеной сада или бетонной подъездной дороги, подпорная стена — надежное решение «сделай сам».Подпорная стена из блоков — это конструкция, построенная для противодействия боковому давлению почвы, обычно возводимая там, где есть выемка на склоне или холме. Эти подпорные стены достаточно просты, чтобы с ними справился изящный воин на выходных, хотя вы все равно можете нанять подрядчика для всего или некоторых частей проекта.

Самое замечательное в подпорной стене, сделанной своими руками, заключается в том, что это довольно простой жилищный проект своими руками. Если у вас есть опыт разметки и заливки бетона, у вас будет преимущество, но в остальном это отличный первый проект DIY для всех, кто имеет небольшой опыт строительства или ручного искусства.Подобные проекты также являются отличным знакомством со строительными работами для подростков и могут даже оказаться семейным / образовательным опытом, позволяющим убить время на выходных.

Помня об этом, мы составили базовое пошаговое руководство, а также несколько советов и приемов, которые помогут вам визуализировать, спланировать и реализовать проект подпорной стены своими руками.

Изображение через Midland Brick

Как построить подпорную стену из блоков:

Шаг 1 — Знать расположение земли

Контактный телефон Наберите номер, прежде чем копать, и укажите все подземные инженерные сети.Определите границы вашей собственности.

Шаг 2. Создайте проект стены

Определите желаемое расположение, высоту и масштаб подпорной стены.

Шаг 3 — Завершите разработку планов и разметьте область

Завершите свои планы и убедитесь, что у вас есть разрешение на строительство — в зависимости от вашего штата / совета, ваша стена может нуждаться в одобрении соседей, если она находится близко к границам их собственности. Обозначьте область проекта спреем или колышками. Обязательно отметьте достаточно широкую область, чтобы оставить место для плиточного уплотнителя (шириной около 450 мм).

Этап 4 — Земляные работы и траншея

Используя экскаватор с обратной лопатой или мини-экскаватор, выкопайте траншею, чтобы уложить 130 мм уплотненного основания дороги и 30 мм песчано-цементной смеси. Удаляйте излишки почвы ответственно.

Шаг 5 — Укладка и компактное дорожное основание

Проложите 150 мм дорожного основания и используйте пластинчатый уплотнитель, чтобы уменьшить дорожное основание до 130 мм.

Шаг 6 — Уложите решетку из стальных стержней и установите деревянные формы

Укладывайте деревянные формы и арматуру или арматурную сетку.Для арматуры установите ½ дюйма в сетке размером 1 фут с вертикальными арматурными стержнями (по центру и чуть ниже высоты стены), расположенными примерно на 2 см друг от друга по длине стены.

Шаг 7 — Заливка опоры

Уложить цементно-песчаную смесь. Убедитесь, что он влажный, а не мокрый.

Шаг 8 — Выровняйте цементно-песчаную смесь

Выровняйте цементную стяжку равномерно.

Шаг 9 — Укладка первого ряда кирпичей подпорной стены

Если грунт пологий (стена для лазания) — начните с самой низкой точки.Убедитесь, что блоки сцеплены и прочно закреплены в цементе.

Изображение через Adbri Masonry

Шаг 10 — Заполните первый слой кирпича синим металлическим заполнителем

Засыпать кирпичи гравием (синий металлический заполнитель). Убедитесь, что курс ровный.

Изображение через Adbri Masonry

Шаг 11 — Дополнительно — Установить дренажную трубу

В зависимости от вашего окружения, если дожди идут часто, может быть полезно установить дренажную трубу со стороны грунта в стене.Это поможет предотвратить объединение и смягчить проблемы дренажа, которые со временем могут подорвать основу вашего проекта.

Шаг 12 — Укладка оставшихся слоев кирпича

Всегда заполняйте и засыпайте каждый слой — продолжайте заполнение синим металлическим заполнителем.

Шаг 13 — Снимите выступы с верхнего слоя

С помощью молотка удалите выступы (см. Изображение ниже) с верхнего слоя кирпичей. Выступы представляют собой кусочки бетона, которые выступают из прямоугольной формы блока, удаление которых позволяет верхнему слою кирпичей (облицовочных камней) располагаться на одном уровне.

Изображение через Adbri Masonry

Шаг 14 — Установите облицовочные камни

Положите верхний слой кирпича и приклейте ландшафтным клеем. В отличие от блоков внизу, эти закрывающие камни обычно бывают плоскими и прочными.

Изображение через Adbri Masonry

Шаг 15 — Дайте всему высохнуть

Готово! Просто не забудьте дать всему высохнуть и застыть в течение недели, прежде чем наклоняться, ходить или садиться на новую подпорную стенку!

Какие машины мне нужны для строительства подпорной стены?

От расчистки земли и земляных работ до заливки бетона — iSeekplant предоставит вам все услуги, машины и оборудование, необходимые для вашего следующего проекта DIY!

Какие материалы и оборудование мне понадобятся для строительства подпорной стены?

- Блокирующие блоки подпорной стены — бетонные блоки , которые связывают и штабелируют

- Основание дороги — , как правило, камни или щебень

- Арматура — стальных стержней

- Смесь песко-цементная

- Подача воды и шланг

- Формы и колышки деревянные

- Строка для форм

- Тачка

- Рулетка

- Лопата

- Лопата

- Уровень духа

- Поплавок деревянный или ручной

- Мастерок для цемента

- Молоток