Таблица прочности бетона при твердении

Набор бетоном прочности

.

Схватывание и твердение

Прочность бетона считается его основным свойством и отражает качество монолитной конструкции, так как напрямую связана со структурой бетонного камня. Твердение бетона – сложный физико-химический процесс, при котором взаимодействуют цемент и вода. В результате гидратации цемента образуются новые соединения, и формируется бетонный камень.

При твердении бетон набирает прочность, но происходит это не одномоментно, а в течение длительного периода времени. Набор прочности бетона происходит постепенно – в течение многих месяцев.

Набор прочности условно делят на два этапа:

1. Стадия первая — схватывание бетона

Схватывание происходит в первые сутки с момента приготовления бетонной смеси. Время схватывания бетонной смеси напрямую зависит от температуры окружающего воздуха. При температуре 20 °С процесс схватывания занимает всего 1 час: цемент начинает схватываться примерно через 2 часа с момента затворения цементного раствора, а окончание схватывания происходит примерно через 3 часа. С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается. Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается. Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

В течение периода схватывания бетонная смесь остается подвижной и на неё можно воздействовать. Благодаря механизму тиксотропии (уменьшение вязкости субстанции при механическом воздействии) при перемешивании несхватившегося до конца бетона, он остается в стадии схватывания, а не переходит в стадию твердения. Именно это свойство бетонной смеси используют при её доставке на бетоносмесителях: смесь постоянно перемешивается в миксере, чтобы сохранить её основные свойства. Во вращающемся миксере автобетоновоза бетон не твердеет в течение длительного времени, но при этом с ним происходят необратимые последствия (говорят бетон «сваривается»), что в дальнейшем значительно снижает его качества. Особенно быстро бетонная смесь сваривается летом.

Особенно быстро бетонная смесь сваривается летом.

2. Стадия вторая — твердение бетона

Твердение бетона наступает сразу после схватывания цемента. Процесс твердения и набор прочности продолжается в течение нескольких лет. При этом марка бетона определяется в возрасте 28 суток. Процесс набора прочности и график набора прочности описаны ниже.

.

Как и сколько бетон твердеет и набирает прочность

Класс бетона по прочности оценивают в возрасте 28 суток. Для испытаний берут образцы в форме стандартного куба со стороной 15 см, испытуемый образец при этом выдерживают при температуре 20±3°С и относительной влажности воздуха 95±5%. Эти параметры хранения бетонной смеси и есть нормальные условия твердения бетона, а сама камера для хранения испытуемых образцов называется камерой нормального хранения (НХ).

При отклонении температуры твердения в большую сторону от «нормальной» получают твердение бетона при повышенной температуре, а при отклонении в меньшую – твердение при пониженной температуре.

В таблице приведена информация о наборе прочности бетона марок М200 — М300 на портландцементе М-400, М-500 в первые 28 суток в зависимости от среднесуточной температуры:

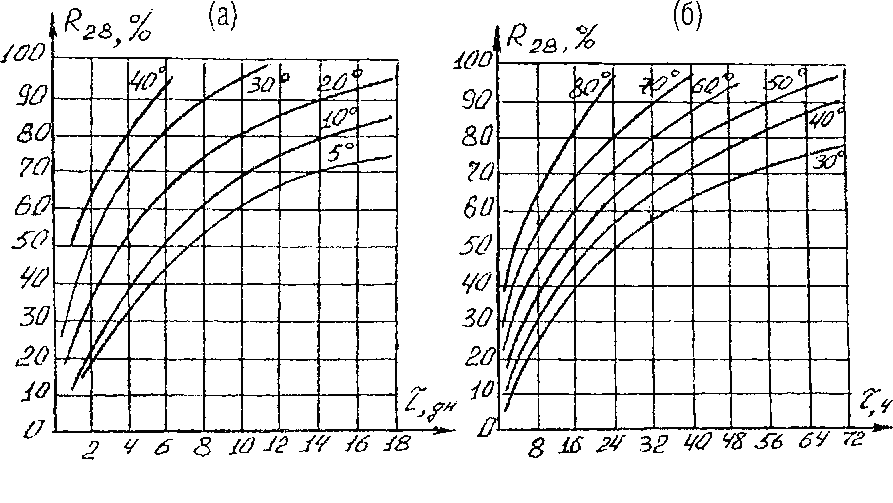

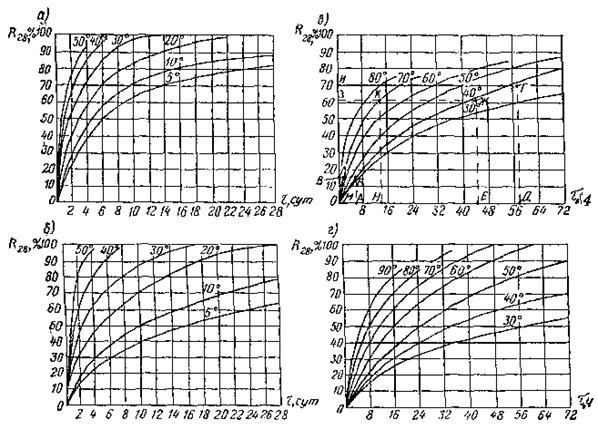

График набора прочности при различных температурах твердения приведен ниже (за 100% берется набор марочной прочности в первые 28 суток):

Для справки: данными вышеприведенной таблицы и графика можно воспользоваться для определения срока распалубки монолитной железобетонной конструкции, который в соответствии с нормативными документами наступает с того момента, когда бетонная смесь наберет 50-80% от своей марочной прочности (подробнее в статьях «Когда снимать опалубку» и «Уход за бетоном»).

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

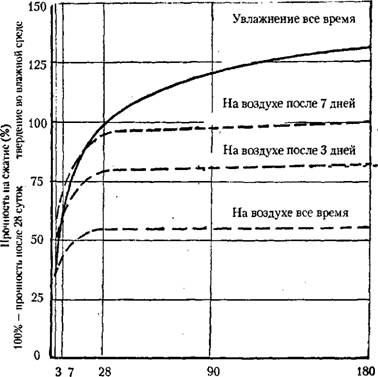

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается.

Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7—14 дней бетон набирает 60—70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

Время твердения, суток | Тип цемента | Относительная прочность бетона при различных температурах твердения | |||

30 оС | 20 оС | 10 оС | 5 оС | ||

1 | Б | 0,45 | 0,42 | 0,26 | 0,16 |

Н | 0,37 | 0,34 | 0,21 | 0,12 | |

М | 0,23 | 0,19 | 0,11 | 0,06 | |

2 | Б | 0,58 | 0,58 | 0,37 | 0,22 |

Н | 0,52 | 0,5 | 0,32 | 0,19 | |

М | 0,38 | 0,34 | 0,21 | 0,12 | |

3 | Б | 0,65 | 0,66 | 0,43 | 0,26 |

Н | 0,6 | 0,6 | 0,38 | 0,23 | |

М | 0,47 | 0,45 | 0,28 | 0,17 | |

7 | Б | 0,78 | 0,82 | 0,54 | 0,33 |

Н | 0,75 | 0,78 | 0,51 | 0,31 | |

М | 0,67 | 0,68 | 0,44 | 0,27 | |

14 | Б | 0,87 | 0,92 | 0,61 | 0,38 |

Н | 0,85 | 0,9 | 0,6 | 0,37 | |

М | 0,81 | 0,85 | 0,56 | 0,34 | |

28 | Б | 0,93 | 1,0 | 0,71 | 0,45 |

Н | 0,93

| 1,0 | 0,7 | 0,43 | |

М | 0,93 | 1,0 | 0,67 | 0,41 | |

56 | Б | 0,98 | 1,06 | 0,8 | 0,51 |

Н | 1,0 | 1,08 | 0,79 | 0,49 | |

М | 1,0 | 1,12 | 0,76 | 0,47 |

М – медленнотвердеющий портландцемент; Н – нормальнотвердеющий портландцемент;

Б – быстротвердеющий портландцемент.

Промежуточные значения – определяются интерполяцией;

1 (единица) относительной прочности – прочность бетона через 28 суток при температуре твердения 20 оС. При включении в состав бетонной смеси добавок, способных повлиять на динамику процесса твердения, – скорость набора прочности изменяется.

Зависимость прочности бетона от уплотнения и водоцеметного отношения:

podomostroim.ru

Набор прочности бетона — температура, влажность, гидратация

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

Содержание

В чем суть процесса?

Условно, он делится на 2 этапа:

- Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы.

- Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности – температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

- аллит;

- белит;

- трехкальциевый алюминат;

- четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

- температурные условия окружающей среды;

- уровень влажности в месте, где производится заливка основы;

- марка цемента;

- время.

Температурные условия

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

Скорость набора прочности бетона в зависимости от температуры

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон – пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой – это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

График набора прочности по марке цемента

Время

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

Марка цемента | Среднесуточная t цементной основы, °С | Срок затвердевания по суткам | ||||||

1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

Показатели твердости бетонной массы на сжатие (% от заявленной) | ||||||||

М200-300, замешанный на портландцементе марки 400-500 | 2 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

+5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

+10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

+20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

+30 | 35 | 55 | 65 | 80 | 90 | 100 | — |

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

Марка цемента | Показатели критической твердости (% от заявленной), минимум |

Для предварительно напряженных поверхностей | 70 |

М15-150 | 50 |

М200-300 | 40 |

М400-500 | 30 |

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

nagdak.ru

Дача и Дом

Уход за бетоном

Стоп-халтура! Очень и очень многие дачные строители думают, что следующая важная операция после окончания укладки бетона в опалубку – это распалубка и наслаждение результатами своего труда. На самом деле это не так. После окончания укладки бетона в опалубку начинается следующий серьезный строительный технологический процесс – уход за бетоном. С помощью создания оптимальных условий для гидратации в процессе ухода за бетоном достигается планируемая марочная прочность бетонного камня. Отсутствие этапа ухода за бетоном может привести к деформациям, возникновению трещин и уменьшению скорости набора прочности бетоном.

Уход за бетоном – это комплекс мероприятий по созданию оптимальных условий для выдерживания бетона до набора установленной марочной прочности. Основные цели ухода за бетоном:

- Минимизировать пластическую усадку бетонной смеси;

- Обеспечить достаточную прочность и долговечность бетона;

- Предохранить бетон от перепадов температур;

- Предохранить бетон от преждевременного высыхания;

- Предохранить бетон от механического или химического повреждения.

Уход за свежеуложенным бетоном начинается сразу же после окончания укладки бетонной смеси и продолжается до достижения 70 % проектной прочности [пункт 2.66 СНиП 3.03.01-87] или иного обоснованного срока распалубки. По окончании бетонирования необходимо осмотреть опалубку на предмет сохранения заданных геометрических размеров, течей и поломок. Все выявленные дефекты следует устранить до начала схватывания бетона (1-2 часа от укладки бетонной смеси). Твердеющий бетон необходимо предохранять от ударов, сотрясений и любых других механических воздействий. В начальный период ухода за бетоном, сразу же после окончания его укладки во избежание размыва и порчи его поверхности, бетон следует укрыть полиэтиленовой пленкой, брезентом или мешковиной. Особенно тщательно следует сохранять температурный и влажностный режим твердения бетона. Нормальная влажность для твердения это 90-100% в условии избытка воды. Как показано выше в таблице № 52 набор прочности в условиях влажности существенно увеличивает итоговую прочность цементного камня.

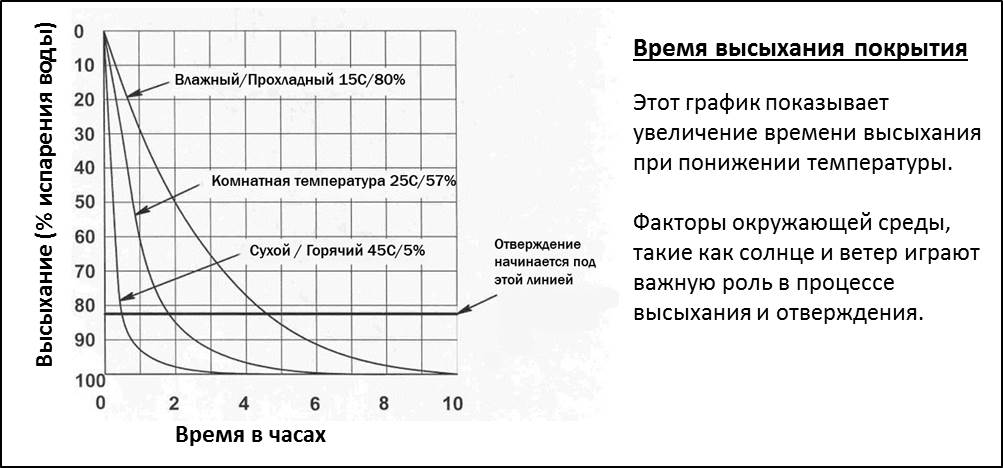

При преждевременном обезвоживании (которое также может произойти при утечке цементного молока из негидроизолированной опалубки) бетон получает недостаточную прочность поверхностей, склонность к отслаиванию песка от бетона, увеличенное водопоглощение, сниженную устойчивость против атмосферных и химических воздействий. Также при преждевременном обезвоживании возникают ранние усадочные трещины, и возникает опасность последующего образования поздних усадочных трещин. Преждевременные усадочные трещины образуются в первую очередь вследствие быстрого уменьшения объема свежеуложенного бетона на открытых участках поверхности за счет испарения и выветривания воды. При высыхании бетона он уменьшается в объеме и дает усадку. В результате этой деформации возникают структурные и внутренние напряжения, которые могут привести к трещинам. Усадочные трещины появляются сначала на поверхности бетона, а затем могут проникать вглубь. Поэтому необходимо позаботиться об отсроченном высыхании бетона. Оно должно начаться только тогда, когда бетон наберет достаточную прочность, чтобы выдерживать усадочное напряжение без образования трещин. При образовании ранних трещин, когда бетон еще остается пластичным, образующиеся усадочные трещины можно закрыть с помощью поверхностной вибрации.

Высыхание бетона ускоряется на ветру, при пониженной влажности и при температуре воздуха ниже, чем температура твердеющего бетона. Поэтому поверхность бетона надо предохранять от высыхания в период ухода за бетоном. После того как бетон наберет прочность 1,5 МПа (примерно 8 часов твердения) нужно регулярно увлажнять поверхность бетона водой путем рассеянного полива (не струей!). Можно укрыть поверхность мешковиной, брезентом или опилками и смачивать их водой, укрывая сверху полиэтиленовой пленкой, создавая условия по типу влажно-высыхающего компресса. Увлажнение бетона не проводится при среднесуточных температурах ниже +5°С. При угрозе промерзания бетон можно укрыть дополнительно теплоизолирующими материалами (пенопластом, минеральной ватой, ветошью, сеном, опилками и т.п.). Даже если постоянное увлажнение бетона водой невозможно, бетон следует укрыть полимерной пленкой толщиной не менее 0,2 мм (200 микрон). Полотнища пленки должны быть уложены максимально возможными цельными кусками с минимум швов. Соединяют полотнища пленки внахлест с перекрытием в 30 см с проклейкой клейкой лентой. Кромки пленки должны плотно прилегать к бетону, чтобы минимизировать испарение воды из-под пленки. Во избежание повреждения свежеуложенного бетона движущими грунтовыми водами необходимо оградить его от размывания до достижения прочности не ниже 25% (1-5 суток в зависимости от условий при положительной температуре). Срок окончания ухода за бетоном совпадает со сроком его безопасной распалубки.

Таблица №69. Относительная прочность бетона на сжатие при различных температурах твердения

-3 | 0 | +5 | +10 | +20 | +30 | ||

прочность бетона на сжатие % от 28-суточной | |||||||

М200 — М300 на портландцементе М-400, М-500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

2 | 6 | 12 | 19 | 25 | 40 | 55* | |

3 | 8 | 18 | 27 | 37 | 50 | 65 | |

5 | 12 | 28 | 38 | 50 | 65 | 80 | |

7 | 15 | 35 | 48 | 58 | 75 | 90 | |

14 | 20 | 50 | 62 | 72 | 90 | 100 | |

28 | 25 | 65 | 77 | 85 | 100 | — |

*Условно безопасный строк начала работ на фундаменте.

Уход за бетоном и температурный режим Температура свежеприготовленной бетонной смеси не должна превышать 30 °C. При бетонировании при среднесуточной температуре воздуха от + 5°C до — 3°C, температура бетонной смеси при массе цемента более 240 кг /м3 (марка бетона М200 и выше) должна быть не менее +5°C, а при меньшем количестве цемента не менее +10°C.

Безопасное бетонирование при температуре воздуха менее — 3°C и однократное замораживание бетона и его оттаивание возможно только тогда, когда температуру бетонной смеси как минимум в течение 3 дней поддерживалась на уровне не ниже + 10 °C.

Бетонирование при холодной погоде При холодной погоде наблюдается замедление схватывания и нарастания прочности бетона. При среднесуточной температуре + 5 °C требуется в два раза больше времени, чтобы бетон достиг такой же прочности, как при температуре +20 °C. При температуре, близкой к температуре замерзания, набор прочности бетона практически прекращается. Если свежий бетон замерзает, то его структура может разрушиться. Неиспользованная при гидратации цемента избыточная вода образует в твердеющем бетоне систему капиллярных пор. При воздействии мороза вода, находящаяся в порах, полностью или частично замерзает, а образуемый в результате замерзания лед оказывает давление на стенки пор, которые могут привести к разрушению их структуры. Замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания и в процессе дальнейшего твердения по сравнению с нормально твердевшим бетоном. Это происходит из-за разрыва кристаллами льда связей между поверхностью зернистого заполнителя и цементным клеем (цементным камнем).

Устойчивости свежеуложенного бетона к замерзанию можно добиться специальным составом бетонной смеси и требуемыми сроками твердения бетона при положительной температуре.

Таблица №70. Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию (директива RILEM*)

Класс прочности цемента | 5 °C | 12 °C | 20 °C |

Необходимое время твердения (дни) для достижения устойчивости к замерзанию бетона с водоцементным отношением 0,60 | |||

М400 Д20 32,5Н (32,5N) | 5 | 3 ½ | 2 |

32,5R (быстротвердеющий) | 2 | 1 ½ | 1 |

42,5N | 2 | 1 ½ | 1 |

45,5R (быстротвердеющий) | ¾ | ½ | ½ |

*Международный союз лабораторий и экспертов в области строительных материалов, систем и конструкций.

Таблица № 71 Время твердения бетона, необходимое для достижения достаточной стойкости к замерзанию *

+5°C | +10°C | ||

В7,5-В10 (М100) | 50 | 14 | 10 |

В12,5-В25 (M150 – М350) | 40 | 9 | 6 |

В30 (М400) и выше | 30 | 6 | 4 |

Бетон в водонасыщенным состоянии с попеременными циклами замораживания | 70 | 25 | 20 |

Бетон с противоморозными добавками, рассчитанными на определенную температуру | 20 | 4 | 3 |

*Адаптировано с упрощением из таблицы №6 СНиП 3.03.01-87 К эффективным мерам для производства работ по бетонированию в зимнее время относятся:

- использование цемента с быстрым набором прочности (литера “R” в классе прочности),

- повышение содержания цемента в бетонной смеси,

- снижение водоцементного отношения,

- предварительный подогрев заполнителей (до + 35°C) и воды (до + 70°C) для бетонной смеси [таблица 6 СНиП 3.03.01-87] ,

- использование противоморозных и воздухововлекающих добавок.

При применении подогрева бетона нельзя нагревать его до температур выше +30°C. При применении горячей воды с температурой до + 70°C ее предварительно следует смешать с зернистым заполнителем (до введения цемента в бетонную смесь), чтобы не «запарить» цемент. Для этого соблюдают следующую очередность загрузки материалов в бетоносмеситель:

- одновременно с заполнителем подают основную часть нагретой воды,

- после нескольких оборотов подают цемент и заливают остальную часть воды,

- продолжительность перемешивания увеличивают в 1,25 -1,5 раза по сравнению с летними нормами для получения более однородной смеси (минимум 1,5 — 2 минуты),

- продолжительность вибрирования бетонной смеси увеличивают в 1,25 раза.

При предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание (песчаную подушку) или старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания [пункт 2.56 СНиП 3.03.01-87]. После укладки бетона и вибрирования, его необходимо укрыть полимерной пленкой и теплоизолирующими материалами (в том числе возможно использование снега), чтобы сохранить выделяющееся тепло при гидратации цемента (на протяжении 3-7 суток в нормальных условиях). При морозах следует построить над фундаментом парник и подогревать его.

Для самодеятельных дачных строителей без опыта можно рекомендовать придерживаться следующего правила: производить бетонные работы при ожидаемых среднесуточных температурах в пределах 28 суток от момента заливки фундамента ниже +5°C не рекомендуется.

Также следует помнить, что не допускается оставлять малозаглубленные (незаглубленные) фундаменты незагруженными на зимний период. Если это условие по каким-либо обстоятельствам оказывается невыполнимым, вокруг фундаментов следует устраивать временно теплоизоляционные покрытия из опилок, шлака, керамзита, шлаковаты, соломы и других материалов, предохраняющих грунт от промерзания [пункт 6.6 ВСН 29-85]. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

Бетонирование при жаркой погоде Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона. С другой стороны, избыточный нагрев бетонной смеси приводит к расширению, которое фиксируется при схватывании бетона и твердении цементного камня. В дальнейшем, при охлаждении бетон сжимается, однако возникшая структура препятствует этому, и в бетоне возникают остаточные напряжения и деформации. Обычно бетон сильнее нагревается с поверхности, поэтому и избыточное напряжение в первую очередь возникает у его поверхности, где могут образовываться трещины. Критический период времени, когда образуются усадочные трещины, часто начинается через час после приготовления бетонной смеси и может продолжаться от 4 до 16 часов. При прогнозируемой среднесуточной температуре воздуха выше + 25°C и относительной влажности воздуха менее 50% для бетонирования рекомендуется использовать быстротвердеющие портландцементы, марка которых должна превышать марочную прочность бетона не менее чем в 1,5 раза. Для бетонов класса В22,5 и выше допускается применять цементы, марка которых превышает марочную прочность бетона менее чем в 1,5 раза при условии применения пластифицированных портландцементов или введения пластифицирующих добавок [пункт 2.63 СНиП 3.03.01-87]. Либо использовать добавки, замедляющие сроки твердения бетона. Также разумным может быть укладка бетона в утреннее, вечернее или ночное время при падении температуры воздуха и исключения воздействия на бетонную смесь солнечных лучей. При бетонировании температура поверхности бетона не должна превышать + 30 +35°C. При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки. В особых случаях для охлаждения бетона можно использовать чешуйчатый лед. Свежеуложенную бетонную смесь надо защищать от обезвоживания из-за воздействия температуры воздуха, солнечных лучей и ветра. После набора бетоном прочности 0,5 МПа, уход за бетоном должен заключаться в обеспечении постоянного влажного состояния поверхности путем устройства влагоемкого покрытия и его постоянного увлажнения, выдерживания открытых поверхностей бетона под слоем воды или непрерывного распыления влаги над поверхностью конструкций с помощью распылителя для газонов или перфорированного шланга. При этом только периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается. Во избежание возможного возникновения термонапряженного состояния в монолитных конструкциях при прямом воздействии солнечных лучей свежеуложенный бетон следует защищать отражающей (фольгированной) полимерной пленкой или бумагой в комбинации с теплоизолирующими материалами. При использовании деревянной опалубки, ее также нужно постоянно поливать водой.

Особенно актуальны меры по охлаждению твердеющего бетона при минимальном размере сечения фундаментной ленты 80 см и более. В этом случае при гидратации выделяется слишком много тепла и перегрев бетона и последующее образование трещин возможно даже при обычных температурных условиях.

Таблица №72. Мероприятия по уходу за бетоном в зависимости от температуры воздуха.

от -3°C до +5°C | от +5°C до +10°C | от +10°C до +15°C | от +15°C до +25°C | > +25°C | ||

Накрыть пленкой, увлажнять поверхность, увлажнять опалубку, покрыть бетон влагосохраняющим материалом | Да при сильном ветре | Да | ||||

Накрыть пленкой, увлажнять поверхность. | Да | Да | Да | |||

Накрыть пленкой, положить теплоизоляцию | Да | |||||

Накрыть пленкой, положить теплоизоляцию, устроить парник, подогревать 3 дня до T +10°C | Да | |||||

Постоянно поддерживать тонкий слой воды на поверхности бетона | Да | Да | Да | Да |

dom.dacha-dom.ru

Бетон — время схватывания и набора прочности

Подавляющее большинство самодеятельных строителей считают по не совсем понятным причинам, что за окончанием укладки в опалубку либо завершением работ по выравниванию стяжки процесс бетонирования законченным. Между тем, время схватывания бетона значительно больше, чем время на его укладку. Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Прежде чем производить распалубку и наслаждаться результатами приложенных усилий, нужно создать максимально комфортные условия для созревания и оптимальной гидратации бетона, без которой невозможно достижение требуемой марочной прочности монолита. Строительные нормы и правила содержат выверенные данные, которые приведены в таблицах времени схватывания бетона.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 14 | 28 | |

| Прочность бетона, % | |||||||||

| 0 | 20 | 26 | 31 | 35 | 39 | 43 | 46 | 61 | 77 |

| 10 | 27 | 35 | 42 | 48 | 51 | 55 | 59 | 75 | 91 |

| 15 | 30 | 39 | 45 | 52 | 55 | 60 | 64 | 81 | 100 |

| 20 | 34 | 43 | 50 | 56 | 60 | 65 | 69 | 87 | — |

| 30 | 39 | 51 | 57 | 64 | 68 | 73 | 76 | 95 | — |

| 40 | 48 | 57 | 64 | 70 | 75 | 80 | 85 | — | — |

| 50 | 49 | 62 | 70 | 78 | 84 | 90 | 95 | — | — |

| 60 | 54 | 68 | 78 | 86 | 92 | 98 | — | — | — |

| 70 | 60 | 73 | 84 | 96 | — | — | — | — | — |

| 80 | 65 | 80 | 92 | — | — | — | — | — | — |

Содержащиеся в официальных таблицах данные, конечно, должны служить ориентиром при самостоятельном обустройстве бетонных или железобетонных конструкций. Но применение таких данных должно происходить в плотной практической привязке к реальным условиям строительства.

Уход за бетоном после заливки: основные цели и методы

Процессы, связанные с проведением мероприятий, которые предшествуют распалубке, содержат несколько технологических приемов. Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Уход заключается в выполнении комплекса мероприятий, которые призваны создать условия, оптимально соответствующие происходящим в смеси физико-химическим преобразованиям, во время набора прочности бетона. Неукоснительное следование предписанным технологией ухода требованиям позволяет:

- свести к минимальным значениям усадочные явления в бетонном составе пластического происхождения;

- обеспечить прочностные и временные значения бетонного сооружения в параметрах, предусмотренных проектом;

- предохранить бетонную смесь от температурных дисфункций;

- препятствовать прелиминарному отвердению уложенной бетонной смеси;

- предохранить сооружение от различного происхождения воздействий механического или химического генеза.

Процедуры ухода за свежеобустроенной железобетонной конструкцией следует начинать непосредственно по окончании укладки смеси и продолжаться до тех пор, пока ей не будет достигнуто 70 % прочности, предусмотренной проектом. Это предусматривается требованиями, изложенными в пункте 2.66 СНиПа 3.03.01. Распалубку можно провести и в более ранние сроки, если это обосновано сложившимися параметрическими обстоятельствами.

После окончания укладки бетонной смеси следует провести осмотр опалубочной конструкции. Цель такого осмотра – выяснение сохранения геометрических параметров, выявление протечек жидкой составляющей смеси и механических повреждений элементов опалубки. С учетом того, сколько времени застывает бетон, точнее сказать – с учетом времени его схватывания, проявившиеся дефекты необходимо устранить. Среднее время, за которое может схватиться свежеуложенная бетонная смесь, составляет около 2-х часов, в зависимости от температурных параметров и марки портландцемента. Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

Стадии набора прочности бетонной конструкцией

Бетонная смесь любого состава имеет свойство схватываться и получать необходимые прочностные характеристики при прохождении двух стадий. Соблюдение оптимального соотношения временных, температурных параметров и значений приведенной влажности имеет определяющее значение для получения монолитной конструкции с запланированными свойствами.

Стадийные характеристики процесса заключаются в:

- схватывании бетонного состава. Время предварительного схватывания не велико и составляет ориентировочно 24 часа при средней температуре +20 Со. Начальные процессы схватывания происходят в течение первых двух часов по затворении смеси водой. Окончательное схватывание происходит, как правило, в течение 3–4 часов. Применение специализированных полимерных добавок позволяет, при определенных условиях, период начального схватывания смеси сократить до нескольких десятков минут, но целесообразность такого экстремального метода бывает оправданной по большей части при поточном производстве железобетонных элементов промышленных конструкций;

- отвердевании бетона. Бетон набирает прочность, когда в его массе протекает процесс гидратации, иными словами – удаление воды из бетонной смеси. Часть воды при прохождении этого процесса удаляется при ее испарении, другая часть связывается на молекулярном уровне с составляющими смесь химическими соединениями. Гидратация может происходить при неукоснительном соблюдении температурно-влажностного режима отвердевания. Нарушение условий приводит к сбоям в прохождении физико-химических процессов гидратации и, соответственно, к ухудшению качества железобетонной конструкции.

Зависимость времени набора прочности от марки бетонной смеси

Логически понятно, что применение для приготовления бетонных составов разных марок портландцемента приводит к изменению времени твердения бетона. Чем выше марка портландцемента, тем меньше время для набора прочности требуется смеси. Но при использовании любой марки, будь это марка 300 либо 400, не следует прикладывать к железобетонной конструкции значительные механического характера нагрузки раньше, чем по истечении 28 дней. Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

| за 14 суток | за 28 суток | |||||||

| 100 | 150 | 100 | 150 | 200 | 250 | 300 | 400 | |

| 300 | 0.65 | 0.6 | 0.75 | 0.65 | 0.55 | 0.5 | 0.4 | — |

| 400 | 0.75 | 0.65 | 0.85 | 0.75 | 0.63 | 0.56 | 0.5 | 0.4 |

| 500 | 0.85 | 0.75 | — | 0.85 | 0.71 | 0.64 | 0.6 | 0.46 |

| 600 | 0.9 | 0.8 | — | 0.95 | 0.75 | 0.68 | 0.63 | 0.5 |

Проектирование, строительство и окончательное обустройство любых построек с применением железобетонных компонентов требует внимательного отношения ко всем стадиям возведения. Но от тщательности изготовления бетонных составляющих, в особенности фундаментов, в значительной степени зависит долговечность и надежность всего сооружения. Соблюдение сроков, за какое время схватываются бетонные смеси и составы, можно с уверенностью назвать основой успеха в любом строительном процессе.

betonshchik.ru

Технология электропрогрева бетона электродами, проводами в зимнее время

В процессе осуществлении бетонных работ при отрицательных температурах воздуха одной из основных проблем является кристаллизация воды и, соответственно, нарушение процесса образования монолитного блока. Одним из основных методов борьбы с такими явлениями считается электропрогрев. Он позволяет интенсифицировать процесс твердения бетона, обеспечив необходимые температурные условия непосредственно на строительной площадке или производственном предприятии.

При этом в литературе встречаются рекомендации по предпочтительному использованию для этих целей постоянного тока, что противоречит общераспространенной практике бетонирования, в которой преимущественно используется переменный ток. В этой статье мы рассмотрим преимущества и недостатки каждого из методов на основании данных опытно-промышленных исследований.

Оглавление

Особенности использования электроподогрева в зимний период

Технология электропрогрева заключается во включении свежеуложенной бетонной смеси в электрическую цепь в качестве активного сопротивления. При этом обеспечивается заданная температура смеси, а гидратация и структурообразование бетона протекает в условиях воздействия ряда физико-химических процессов, включая электрическое и электромагнитное воздействие.

Рисунок 1. Схемы электропрогрева бетонной конструкции электродами

К основным явлениям, которые рассматриваются в качестве факторов ускоренного твердения бетона, относят:

- температура — является основным моментом, который напрямую влияет на процесс. Гидратация цемента происходит с выделением тепла экзотермических реакций (в начале процесса схватывания тепловыделение минимально, а в конце — достигает максимума). Условия окружающей среды являются определяющим фактором: сокращение времени схватывания наблюдается при росте температуры до 30°С, а затем наблюдается обратный эффект;

- электрофорез — электрокинетическое явление, сопровождающееся перемещением дисперсных частиц в жидкой среде при пропускании через нее постоянного электротока;

- электроосмос — перемещение жидкости между электродами при пропускании постоянного электротока через бетонную смесь;

- электролиз — выделение на электроде контактной фазы из кислорода и водорода, происходящее вследствие разложения воды под действием постоянного тока.

Рисунок 2. Электропрогревание бетонной смеси

Три последних фактора в производственных условиях оказывают незначительный эффект, однако в ряде источников им уделяется повышенное внимание. В частности, в Московской ветеринарной академии предложен метод обработки бетона, арболита и аналогичных смесей на цементной основе за счет воздействия постоянного электрического тока знакопеременных импульсов. Указывается, что явления электроосмоса, электролиза и электрофореза при таком варианте технологии происходят более интенсивно, нежели при воздействии переменного тока промышленной частоты.

Это, в свою очередь, вызывает ускоренное диспергирование цементных частиц, способствует повышению реакционной способности компонентов бетона, определяет более полную гидратацию цемента и повышает равномерность распределения цементного клея между частицами заполнителя и непрогидратированными зернами цемента. Авторы этой работы утверждают, что распалубочная прочность бетона при такой обработке достигается уже спустя 1–3 часа после укладки.

Рисунок 3. Структура цементного камня при схватывании бетона при разном водоцементном соотношении и степени гидратации

За счет электроподогрева при отрицательных температурах бетон в проектные сроки набирает марочную прочность без ухудшения прочих эксплуатационных и физико-механических свойств, что позволяет сократить сроки сдачи конструкции под нагрузку. Основным фактором, определяющим эффективность этого процесса, считается температура. В некоторых исследованиях ошибочно связывают ускорение процесса твердения с явлениями электроосмоса, электролиза и электрофореза.

Сравнение обработки бетона постоянным и переменным током

В ряде исследований обоснована несостоятельность гипотезы об ускорении структурообразования в бетоне при пропускании постоянного тока за счет интенсификации явлений электроосмоса, электролиза и электрофореза. В частности, НИИЖБ совместно с представителями Московского лесотехнического института и Московской ветеринарной академии провели производственный эксперимент по трамбованию арболитовых стеновых панелей 1,8х0,9х0,2 м в вертикальных формах с применением в электроподогрева.

Рисунок 4. Трехмерная модель стеновых панелей

Для получения сравнительной базы были исследованы два следующих варианта технологии:

- Панель №1 твердела под воздействием постоянного тока знакопеременных импульсов (питание от генератора П—91 50 кВА). Время изменения направления токовых импульсов составляло 5 мин с интервалом 1 мин. Рабочее напряжение выбирали таким образом, чтобы обеспечить плотность тока на электродах 40 А/м2.

- Панель №2 твердела под воздействием переменного тока промышленной частоты (питание от сварочного трансформатора ТД—500 У2). Напряжение регулировалось таким образом, чтобы температурный режим прогрева совпадал с условиями твердения панели №1.

Продолжительность электрообработки панелей составляла 70 мин. На протяжении этого времени зафиксирован рост температуры в центре изделий с 30°С до 45°С. По достижении этого значения электрическое воздействие было прекращено и оба ЖБИ после часового выдерживания распалубливания.

В ходе эксперимента выяснилось, что панели №1 и №2 сохраняют форму после снятия опалубки, однако визуальный осмотр выявил практически нулевую прочность арболита, поэтому снять изделия с поддона не представлялось возможным. Через сутки с большой осторожностью панели распилили на кубы 200х200 мм для проведения испытаний на сжатие.

Результаты испытаний

Испытания бетонных образцов, проведенные на 3, 7, 14, 28 и 90 сутки, показали, что в первые 7 суток при обработке постоянным током прочность арболита несколько выше, чем в случае обработки переменным током. Вероятно, этот эффект связан с удалением большего объема механически связанной влаги вследствие явления электроосмоса и процесса интенсификации кристаллизационного твердения цемента. Так как разница в показателях прочности составляет 4–5%, то обнаруженный эффект не имеет практического значения.

|

Сроки испытаний,

сут

|

Постоянным током

знакопеременными импульсами

|

Переменным током

промышленной частоты

|

|---|---|---|

| 3 | 0,58 | 0,52 |

| 7 | 0,75 | 0,70 |

| 14 | 0,92 | 1,00 |

| 28 | 0,95 | 1,17 |

| 90 | 2,02 | 2,05 |

При сроке от 14 до 28 суток прочность обработанного постоянным током арболита намного ниже в сравнении с материалом, подвергшимся воздействию переменным током. Для образцов из панели №1 к 1 месяцу (к проектному возрасту) из-за избыточной влагопотери на начальном этапе твердения наблюдается недобор прочности на 25%, то прочность образцов из панели №2 практически достигла марочной.

Аналогичные результаты получены в ходе исследований, проведенных НИИЖБ и трестом Оргтехлесстрой В/О Союзлесстрой, а также экспериментов на Заводе «Стройдеталь» в Мытищах при изготовлении панелей ОС-5 из бетона класса В12,5. В ходе всех трех испытаний установлено, что после распалубки изделия сохраняют форму в обоих вариантах обработки, однако прочность бетона при этом незначительна.

| Способ обработки | Длительность обработки ч-мин | Температура бетона к концу обработки,°C | Прочность бетона, МПа, в возрасте, сут | Расход электроэнергии, (кВт╳ ╳ ч)м3 | |||

|---|---|---|---|---|---|---|---|

| 1 | 3 | 7 | 28 | ||||

| Постоянным током знакопеременными импульсами | |||||||

| 1-10 | 72 | 65 | — | — | 160 | 56 | |

| 2-45 | 63 | — | 80 | 150 | 155 | 53 | |

| 4-00 | 58 | 70 | — | 135 | 165 | 56 | |

| Переменным током промышленной частоты | |||||||

| 1-15 | 84 | 35 | 85 | 135 | 174 | 40 | |

| 1-35 | 60 | 35 | — | 135 | 175 | 32 | |

| 2-00 | 82 | — | — | 120 | 160 | 50 | |

| 2-30 | 72 | 60 | 108 | 125 | 150 | 52 | |

Данные исследований свидетельствуют о том, что даже через 1 сутки прочность материала не превышала 50%. В интервале от 3 до 28 суток прочность бетона по обоим вариантам обработки практически одинакова, что свидетельствует о воздействии на этот процесс только температурного фактора.

Выводы

Проведенные производственные испытания подтвердили, что удельные расходы электрической энергии зависят от длительности нагрева бетона и температуры. При обработке постоянным током затраты электроэнергии на 20–25% выше. Это объясняется дополнительными потерями на преобразование переменного тока в постоянный, а также затратами электроэнергии на электролиз воды.

При обработке постоянным током из-за выделения кислорода в процессе электролиза воды наблюдается интенсивная коррозия стальной арматуры и стальных форм, в которых изготавливают сборные изделия.

В случае обработки бетона постоянным током знакопеременных импульсов электроосмос, электролиз и электрофорез почти не влияют на динамику твердения бетона, а интенсификация этого процесса обусловлена только температурным фактором. Вследствие этого при прогреве изделий и конструкций из бетона и железобетона следует проводить обработку переменным током промышленной частоты. При этом обеспечивается аналогичный эффект, но не требуется использовать специальные генераторы для преобразования переменного тока в постоянный.

Часть 5.1 — Ускорители схватывания и твердения в технологии бетонов

Часть 5.1

6.7.1.3 Влияние хлористого кальция на схватывание цементов при пониженных положительных температурах.

Отечественные погодно-климатические условия часто вынуждают работать если не совсем на морозе, то когда достаточно прохладно. Очень часто влияние окружающей температуры абсолютно не учитывается. И если в традиционных строительных работах это выражается в замедлении темпов работ, то при производстве пенобетона, снижение температуры в цехе на “несущественные” 5оС может явиться первопричиной брака.

Взаимодействие цемента с водой – химический процесс. Скорость протекания любой химической реакции сильно зависит от температуры. С возрастанием температуры она увеличивается, и наоборот, за редким исключением. (Одно такое интересное исключение будет использовано, когда мы будем бороться с высолами на кирпичной кладке – но это в другой рассылке).

Химическое взаимодействие цемента с водой отмечено одной особенностью – процесс идет в две стадии. Сначала, в течение нескольких часов, происходит т.н. схватывание. После его окончания – начинается твердение. И даже по прошествии 28 суток, набор прочности бетоном не прекращается. Он продолжается и дальше, годами, но именно прочность через первые 4 недели твердения и условились называть марочной прочностью. В соответствии с этой 28-ми суточной прочностью и нормируется т.н. марочность изготовленного бетона.

Снижение температуры влияет как на твердение, так, что очень важно для производства пенобетона, — на схватывание. Наглядно этот процесс иллюстрирует Таблица 6713-1

Таблица 6713-2

Время схватывания некоторых цементов марки М-400 при различных температурах.

|

Вид цемента

|

Периоды

|

Температура окружающей среды

| |||||

|

+70оС

|

+50оС

|

+30оС

|

+15оС

|

+5оС

|

+0оС

| ||

|

Свежий портландцемент

|

Начало схватывания, через чч-мин

|

0-37

|

1-10

|

1-45

|

3-00

|

4-45

|

8-00

|

|

Конец схватывания, через чч-мин

|

0-55

|

2-00

|

2-45

|

6-10

|

14-40

|

25-35

| |

|

Период схватывания, чч-мин

|

0-18

|

0-50

|

1-00

|

3-10

|

9-55

|

17-30

| |

|

Свежий пуццолановый портландцемент

|

Начало схватывания, через чч-мин

|

0-47

|

0-43

|

1-45

|

2-45

|

6-50

|

9-50

|

|

Конец схватывания, через чч-мин

|

0-57

|

2-07

|

4-30

|

6-35

|

16-20

|

25-35

| |

|

Конец схватывания, через чч-мин

|

0-10

|

1-26

|

2-45

|

4-10

|

9-30

|

15-45

| |

Как видно из таблицы, даже для свежих цементов, совсем незначительное снижение температуры заметно удлиняет период схватывания.

Подавляющее большинство строителей качество цемента характеризует двумя показателями – “хороший” и “плохой”. Иногда, при этом, упоминается его марочность и завод производитель – но это уже редкость.

С таким подходом к цементу браться за пенобетон не следует. Уже, во первых, потому, что при хранении цемент теряет примерно 10% активности в месяц. Причем эта потеря сказывается, в первую очередь, именно на начале и длительности схватывания – они многократно удлиняются. Если это усугубить еще и пониженной температурой в цехе, то брак гарантирован. Ведь какой бы распрекрасный пенообразователь Вы не применяли, все равно у него имеется некий период стойкости пены. По его прошествии цементная матрица или должна успеть схватиться и приобрести самонесущие свойства, или…. – или пенобетонный массив осядет под собственным весом, и его придется выбросить.

Нельзя исчерпывающе полно охарактеризовать влияние добавки хлористого кальция на начало и длительность схватывания цемента – уж слишком это тонкий параметр. Да и не нужно это – меняющиеся всякий раз входные параметры бетонной смеси будут непредсказуемо корректировать результаты. Единственное, что можно сказать с полной определенностью – при всех прочих равных условиях, можно смело утверждать, что добавка 1% хлористого кальция от массы цемента, по его влиянию на схватывание цемента, равносильна повышению температуры на 15 – 20оС.

6.7.1.4 Влияние (ХК) на повышение пластичности бетонов.

Хлористый кальций способствует повышению пластичности бетонной смеси. В прикидочных расчетах можно считать, что для получения равноподвижных смесей, каждый процент введенного (ХК) позволяет уменьшить количество воды затворения примерно на 5%. Чем более жесткая изначально бетонная смесь, тем сильнее выражен этот эффект.

6.7.1.5 Влияние хлористого кальция на усадку бетонов.

В разных источниках мне неоднократно встречались утверждения, что ускорители на основе хлористых солей взывают очень сильную усадку бетонов. В случае с пенобетонами, эта усадка, мол, способна привести к полной невозможности использования хлоридов – пенобетон очень сильно растрескивается. Подобные суждения, иначе как спекулятивными, назвать нельзя. И вот почему.

Усадка бетонов зависит от множества причин. Если рассматривать усадку с научной точки зрения, то было бы гораздо корректней разделить усадку, как явление, на два разных процесса вызывающих, тем не менее, одинаковое физическое проявление и накладывающиеся друг на друга. Это воздействие на твердеющую цементную матрицу обусловленное капиллярными силами – т.н. влажностная усадка. И проявление результатов химических реакций между цементом и водой – т.н. контракционная усадка.

Я не буду в рамках данной темы давать развернутое объяснение – проблеме усадки и мерам борьбы с ней будет посвящена отдельная рассылка. Замечу только, что усадка зависит:

1 От свойств вяжущего, т.е. от вида цемента.

2. От количества вяжущего – цементного теста в бетоне. Чем больше цемента, тем усадка больше. Зависимость, примерно, прямо пропорциональная.

3. От свойства, состава и гранулометрии заполнителей.

4. От количества воды в бетоне. С увеличением В/Ц усадка значительно увеличивается.

5. От условий созревания бетона. Если принять усадку бетона при его вызревании при 100% влажности (пропарочная камера) за эталон, то тот же бетон, вызревавший при относительной влажности в 50% (летний навес с легким сквознячком) даст усадку в 3 – 4 раза большую. (И уже не одно поколение начинающих пенобетонщиков испытали это явление непосредственно на себе).

6. От абсолютных геометрических размерностей массива бетона и условий его армирования. Иными словами — чем меньше пенобетонный блок, тем проявление усадочных явлений в нем будут меньшими.

7. От величины добавки некоторых ускорителей, вступающих в непосредственное химическое взаимодействие с минералами цементного клинкера, — и хлористого кальция, в том числе.

Вот последний пункт и рассмотрим подробней. Исследованиями установлено, что да, действительно, хлористый кальций увеличивает усадочные явления в бетоне. Примерно в 1.2 – 1.3 раза по сравнению с аналогичным, бездобавочным бетоном. Но, мы видели ранее, что повышение относительной влажности среды вызревания бетона может снизить усадку чуть ли не в 4 раза. Как и наоборот. Иными словами, снижать усадку наиболее эффективно, действуя именно в этом направлении – в обеспечении влажностных, еще лучше тепло-влажностных условий вызревания бетона. А это не только достаточно хлопотно и затратно, но и, порой, просто невыполнимо технически.

Как это ни парадоксально, но получается, что любой эффективный ускоритель, пусть он даже сам склонен повышать усадку, в конечном итоге общую усадку снижает. За счет ускоренной гидратации цемента под воздействием ускорителя, бетону уже нет нужды целый месяц устраивать, буквально, тепличные условия.

Кроме того, повышенные дозировки цемента в бетоне, зачастую обусловлены исключительно потребностью иметь высокую раннюю прочность — как правило, для ускорения оборачиваемости формоснастки. Двигаясь по другому пути – улучшая кинетику набора прочности ускорителями “взрывного” действия (в первую очередь это соляная кислота и её соли – хлориды), можно избежать излишнего перерасхода цемента. Это не только само по себе экономически выгодно, но и позволяет минимизировать усадку.

6.7.1.6 Влияние хлористого кальция на кинетику набора прочности в первые часы твердения.

Процессы твердения бетона в раннем возрасте протекают интенсивней и с большей полнотой, когда его температура повышается, а не наоборот. Это относится как к бетону с ускорителями, так и к бездобавочному бетону. Объясняется это тем, что, например, при понижении температуры, т.е. при более высокой начальной температуре, процессы гидролиза минералов, входящих в состав цементного клинкера, протекают сперва интенсивно – начинают образовываться коллоидные массы. Но затем эти процессы как бы искусственно тормозятся понижением температуры.

Кроме того, известь, выделяющаяся при гидратации цемента, имеет т.н. “аномальную растворимость” – её растворимость с уменьшением температуры наоборот увеличивается. Поэтому она вновь переходит в раствор из начавших выкристализацию новообразований – по сути, частично их разрушая. Таким образом, нарушается целостная и упорядоченная структура начавшего образовываться цементного камня, и это приводит к некоторому понижению его прочности на общем фоне твердения.

При постепенном повышении температуры мы имеем обратную картину. В этом случае процессы твердения протекают плавно, постепенно развиваясь. Благодаря этому получается более равномерная, упорядоченная и плотная структура цементного камня. Этому способствует также и то, что известь, сначала перешедшая в раствор в большом количестве, затем, с повышением температуры, начинает из него выкристаллизовываться и образовывать либо коллоиды и гели, либо кристаллические сростки. Эти процессы способствуют уплотнению гелей и, тем самым, увеличению прочности цементного камня.

Исследованиями было установлено количество тепла, дополнительно выделяющегося в присутствии хлористого кальция при гидратации 4 основных минералов цементного клинкера (см. Таблица 6716-1)

Таблица 6716-1

Элементарное тепловыделение основными минералами цементного клинкера

(за первые 24 часа в кал на 1% содержания в 1 г цемента)

|

Минералы цементного клинкера

| ||||

|

C3S

|

C2S

|

C3A

|

C4AF

| |

|

Без добавки (контрольные)

|

0.8

|

0.19

|

1.62

|

0.01

|

|

С добавкой 1% CaCl2

|

0.78

|

0.26

|

1.47

|

0.25

|

Анализ таблицы показывает, что добавка хлористого кальция несколько повышает количество тепла за первые 24 часа, выделяемые двухкальциевым силикатом (C2S) и четырехкальциевым алюмоферитом (C4AF), и уменьшает количество тепла, выделяемого трехкальциевым алюминатом (C3A). На тепловыделение трехкальциевого силиката (C3S) добавка хлористого кальция почти не оказывает влияния.

Если взять уже упоминавшийся ранее цемент ПЦ-400 завода Комсомолец и в свете данных из этой таблицы произвести подсчеты, то получим следующие цифры:.

Минералогический состав этого цемента следующий:

C3S — 62.7%

C2S — 16.4%

C3A — 3.4%

C4AF – 16.2%

Для бездобавочного цемента, выделение тепла составит:

(62.7 * 0.8) + (16.4 * 0.19) + (3.4*1.62) + (16.2*0.01) = 50.16 + 3.12 + 5.51 + 0.16 = 58.94 кал

Добавка 1% (ХК) позволяет с каждого грамма цемента дополнительно получить 3.27 кал тепла

(62.7 * 0.78) + (16.4 * 0.26) + (3.4*1.47) + (16.2*0.25) = 48.91 + 4.26 + 4.99 + 4.05 = 62.21 кал

Если принять расход цемента в 480 кг/м3 (типовой для пенобетона) то тепловая прибавка от добавки в его состав всего 1% хлористого кальция составит ни много, ни мало – 1569 ккал. Много это или мало? Если перевести цифры в общепонятный формат, то этого количества тепла, в его бензиновом эквиваленте, хватит среднему легковому автомобилю, чтобы проехать более 20 км.

Таким образом, хлористый кальций может быть применен как в работах при нормальных температурах (от +10оС до +25оС) для ускорения процессов схватывания и твердения, так и в работах при пониженных температурах (ниже +10оС). И хотя в обоих случаях он дает значительную интенсификацию процессов схватывания и твердения, в последнем случае, т.е. при пониженных положительных температурах, его сравнительная эффективность значительно выше.

6.7.1.7 Влияние хлористого кальция на твердение бетона в период 1 – 28 суток, и на конечную марочную прочность.

При наличии необходимой влажности твердение бетона, как правило, происходит тем интенсивней, чем выше его температура. С понижением температуры и, особенно с приближением её к 0оС твердение бетона резко замедляется, что особенно сильно сказывается в самом раннем возрасте. Объясняется это сильным снижением активности воды в химической реакции взаимодействия с цементом. При температуре окружающей среды 0оС вследствие продолжающейся реакции гидратации цемента, которая сопровождается тепловыделением, в бетоне некоторое время поддерживается положительная температура и набор прочности, хоть и незначительный, продолжается. По мере его затухания, уменьшается и количество выделяющегося тепла, что еще более снижает темп набора прочности.

Переходу критической точки через 0оС препятствует скрытая теплота льдообразования. Замерзание в бетоне воды, связанное с переходом её из жидкого состояния в твердое, происходит не сразу с наступлением температуры, равной нулю, а значительно ниже. Часть воды при отрицательной температуре вообще остается в жидкой фазе, поэтому твердение бетона продолжается, хотя и очень замедленно. При этом активные цементы, содержащие повышенный процент высокоосновных минералов клинкера, обеспечивают более быстрое накопление прочности бетона. Малоактивные клинкерные цементы и цементы с тонкомолотыми добавками при температурах, близких к 0оС, более резко замедляют твердение растворов и бетонов.

Данный вопрос имеет большое практическое значение при производстве работ, как в зимних, так и особенно, в осенних или весенних условиях. Методы производства работ должны выбираться с учетом резкого замедления твердения растворов и бетонов с приближением температуры к 0оС. Значительную роль в таких случаях играют добавки – ускорители схватывания и твердения. Для упрощения способов производства работ и для обеспечения надлежащего качества бетона в названных выше условиях следует применять более активные и высокоэкзотермичные цементы.

Таблица 6717-1

Относительная прочность бетона на сжатие при различных температурах твердения, % от 28-суточной

(твердение при +20оС и влажности 90-100%)

|

Бетон

|

Срок твердения, суток

|

Средняя температура бетона, °С

| ||||||

|

-3

|

0

|

+5

|

+10

|

+20

|

+30

|

+40

| ||

|

Марки 200 на портландцементе М-300

|

1

|

—

|

4

|

6

|

10

|

18

|

27

|

36

|

|

2

|

—

|

8

|

12

|

18

|

30

|

43

|

55

| |

|

3

|

5

|

12

|

20

|

25

|

40

|

52

|

65

| |

|

5

|

8

|

20

|

30

|

40

|

55

|

65

|

78

| |

|

7

|

10

|

30

|

40

|

50

|

65

|

74

|

85

| |

|

14

|

12

|

40

|

55

|

65

|

80

|

90

|

100

| |

|

28

|

15

|

55

|

68

|

80

|

100

|

—

|

—

| |

|

Марок 200 -300 на портландцементе М-400

|

1

|

3

|

5

|

9

|

12

|

23

|

35

|

45

|

|

2

|

6

|

12

|

19

|

25

|

40

|

55

|

65

| |

|

3

|

8

|

18

|

27

|

37

|

50

|

65

|

77

| |

|

5

|

12

|

28

|

38

|

50

|

65

|

80

|

90

| |

|

7

|

15

|

35

|

48

|

58

|

75

|

90

|

100

| |

|

14

|

20

|

50

|

62

|

72

|

90

|

100

|

—

| |

|

28

|

25

|

65

|

77

|

85

|

100

|

—

|

—

| |

|

Марки 400 на портландцементе М-500

|

1

|

—

|

8

|

12

|

18

|

28

|

40

|

55

|

|

2

|

—

|

16

|

22

|

32

|

50

|

63

|

75

| |

|

3

|

10

|

22

|

32

|

45

|

60

|

74

|

85

| |

|

5

|

16

|

32

|

45

|

58

|

74

|

85

|

96

| |

|

7

|

19

|

40

|

55

|

66

|

82

|

92

|

100

| |

|

14

|

25

|

57

|

70

|

80

|

92

|

100

|

—

| |

|

28

|

30

|

70

|

80

|

90

|

100

|

—

|

—

| |

|

Марки 500 на портландцементе М-600

|

1

|

—

|

9

|

13

|

21

|

32

|

45

|

59

|

|

2

|

—

|

17

|

25

|

36

|

52

|

65

|

75

| |

|

3

|

—

|

23

|

35

|

46

|

62

|

75

|

85

| |

|

5

|

—

|

34

|

47

|

58

|

75

|

83

|

90

| |

|

7

|

20

|

42

|

57

|

68

|

85

|

90

|

100

| |

|

14

|

30

|

58

|

73

|

82

|

95

|

100

|

—

| |

|

28

|

35

|

75

|

83

|

92

|

100

|

—

|

—

| |

|

Марки 200 на шлакопортландцементе М-300

|

1

|

—

|

—

|

3

|

6

|

12

|

20

|

35

|

|

2

|

—

|

4

|

7

|

12

|

20

|

35

|

50

| |

|

3

|

2

|

7

|

12

|

18

|

30

|

46

|

63

| |

|

5

|

4

|

13

|

20

|

30

|

45

|

60

|

80

| |

|

7

|

6

|

18

|

25

|

40

|

55

|

70

|

92

| |

|

14

|

8

|

25

|

40

|

55

|

75

|

90

|

—

| |

|

28

|

10

|

35

|

55

|

70

|

100

|

—

|

—

| |

|

Марок 200- 300 на шлакопортландцементе М-400

|

1

|

—

|

3

|

6

|

10

|

16

|

30

|

40

|

|

2

|

3

|

8

|

12

|

18

|

30

|

40

|

60

| |

|

3

|

5

|

13

|

18

|

25

|

40

|

55

|

70

| |

|

5

|

8

|

20

|

27

|

35

|

55

|

65

|

85

| |

|

7

|

10

|

25

|

34

|

43

|

65

|

70

|

100

| |

|

14

|

12

|

35

|

50

|

60

|

80

|

96

|

—

| |

|

28

|

15

|

45

|

65

|

80

|

100

|

—

|

—

| |

При применении портландцементов, содержащих трехкальциевого алюмината более 6%, скорость нарастания прочности по сравнению с приведенными выше (см. Таблица 6717-1) данными увеличиваются примерно на 10%. Разница в скорости набора прочности бетона на двух цементах одинаковой марки, но с различным содержанием С3А приведено в Таблице 6717-2

Таблица 6717-2

Нарастание прочности бетона марок 200-300 на портландцементе марки 400 Белгородского и Воскресенского заводов

|

Возраст бетона, сут

|

Средняя температура бетона в конструкции, оС

| |||||||||||||

|

-3

|

0

|

+5

|

+10

|

+20

|

+30

|

+40

| ||||||||

|

Б

|

В

|

Б

|

В

|

Б

|

В

|

Б

|

В

|

Б

|

В

|

Б

|

В

|

Б

|

В

| |

|

1/2

|

—

|

—

|

2

|

2

|

4

|

4

|

6

|

6

|

10

|

14

|

15

|

25

|

25

|

30

|

|

1

|

2

|

4

|

5

|

6

|

9

|

12

|

12

|

14

|

22

|

28

|

41

|

48

|

53

|

55

|

|

2

|

5

|

6

|

10

|

14

|

18

|

24

|

26

|

30

|

40

|

48

|

53

|

63

|

70

|

70

|

|

3

|

8

|

10

|

18

|

22

|

25

|

32

|

35

|

40

|

50

|

60

|

69

|

75

|

85

|

90

|

|

5

|

14

|

17

|

28

|

35

|

38

|

46

|

50

|

55

|

65

|

70

|

81

|

85

|

98

|

98

|

|

7

|

18

|

20

|

37

|

43

|

48

|

53

|

56

|

60

|

75

|

80

|

91

|

95

|

100

|

102

|

|

14

|

20

|

25

|

51

|

59

|

67

|

72

|

72

|

80

|

87

|

92

|

104

|

105

|

—

|

—

|

|

28

|

25

|

30

|

70

|

75

|

84

|

85

|

93

|

93

|

100

|

100

|

—

|

—

|

—

|

—

|

Примечание Б — портландцемент Белгородского завода (С3А<6%), В — то же, Воскресенского завода (С3А>6%)

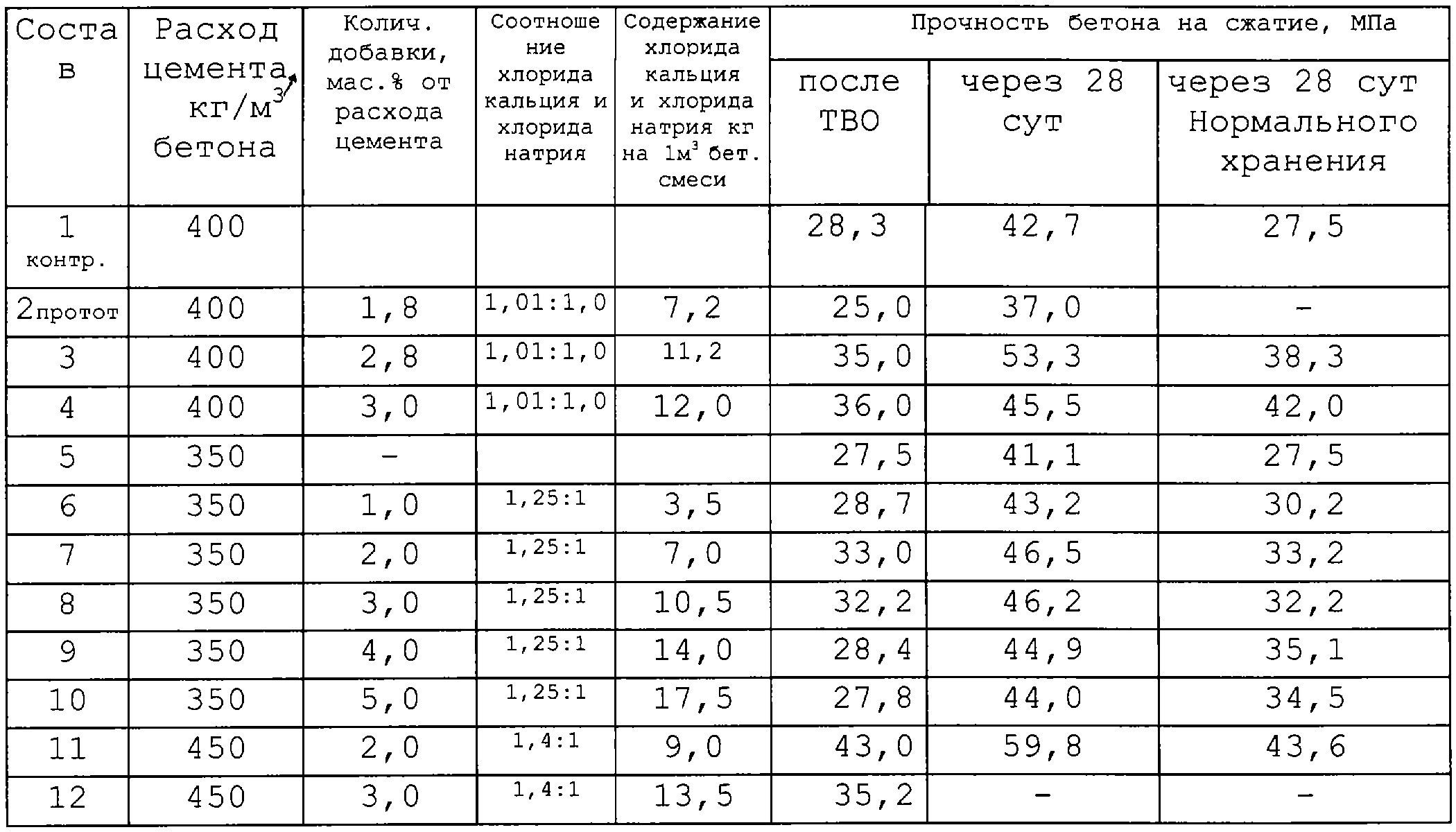

Добавка хлористого кальция существенно меняет характер твердения бетона. Множество испытаний средней интенсивности нарастания прочности бетона на портландцементе с добавкой хлористого кальция отражено в Таблице 6717-3

Таблица 6717-3

Влияние добавки СаС12 на прочность бетона

|

Возраст бетона, (суток)

|

Относительная прочность бетона с добавкой хлористого кальция, % от R28 без добавок, на цементах марки М-400

| |||||||

|

на портландцементе

|

на шлакопортланд- и пуццоланововом портландцементе

| |||||||

|

без добавок

|

с добавкой хлористого кальция, %

|

без добавок

|

с добавкой хлористого кальция, %

| |||||

|

I

|

2

|

3

|

1

|

2

|

3

| |||

|

1

|

15

|

20

|

23

|

27

|

8

|

15

|

17

|

20

|

|

2

|

27

|

40

|

45

|

50

|

18

|

24

|

30

|

37

|

|

3

|

40

|

50

|

55

|

60

|

25

|

30

|

40

|

45

|

|

5

|

55

|

65

|

70

|

80

|

40

|

50

|

55

|

60

|

|

7

|

70

|

77

|

85

|

90

|

50

|

55

|

60

|

70

|

|

14

|

85

|

95

|

100

|

105

|

70

|

80

|

90

|

95

|

|

28

|

100

|

ПО

|

115

|

—

|

100

|

110

|

120

|

—

|

В зависимости от окружающей температуры, эффективность хлористого кальция отражает Таблица 6717-4

Таблица 6717-4

Увеличение прочности бетона в % при различных температурах твердения и добавке 2% CaCl2

|

Возраст бетона, суток

|

Процент увеличения прочности бетона при температуре, оС

| ||

|

+5

|

+15

|

+25

| |

|

2

|

85

|

65

|

45

|

|

3

|

70

|

50

|

35

|

|

7

|

50

|

30

|

20

|

|

28

|

30

|

15

|

10

|

В приведенных выше таблицах (Таблица 6717-1 — 6717-4) данные представляют собой средние значения, выведенные из большого числа опытов, проведенных в лаборатории ускорения твердения бетона НИИЖБ в 1970—1974 гг. и уточняют величины набора относительной прочности до 28-суточного возраста по сравнению с ранее публиковавшимися данными, которые были основаны на экспериментах 1939— 1941 гг., когда марки цементов отличались от современных. Кинетика роста прочности устанавливалась на бетонах, изготовленных из смесей подвижностью 6-8 см осадки конуса.

6.7.1.8 Влияние хлористого кальция на твердение бетона при ТВО

Как и для всех остальных добавок, для (ХК) характерен сброс прочности бетонов после ТВО при дозировках превышающих определенную величину (см. Таблица 6718-1).

Анализ и сопоставление аналогичной таблицы (см. Таблица …) по сульфату натрия свидетельствует, что для случая изготовления пенобетона, когда расход цемента и В/Ц велики, (ХК) намного предпочтительней – сброс прочности наблюдается при дозировках более чем в 2 раза больших, чем для (СН).

Для (ХК) это, по сути предельные разумные дозировки, с лихвой перекрывающие все потребности пенобетонщиков по кинетике схватывания – осадки не будет.

Таблица 6718-1

Влияние добавки (ХК) на прочность пропаренного бетона в зависимости от расхода цемента и принятом В/Ц в % от R28 сразу после ТВО

|

Вид и расход цемента в бетоне

|

В/Ц

|

Добавка (ХК), в % от массы цемента

|

Предельно допустимая добавка (ХК) для данного расхода цемента

| ||||

|

0

|

1

|

2

|

3

|

3.5

| |||

|

Бетон на белгородском (низкоалюминатном) цементе, с расходом 250 кг/м3

|

0.4

|

67

|

77

|

82