График набора прочности бетона

Содержание статьи:

График набора прочности бетона

Прежде чем говорить о графике набора прочности, необходимо знать, что же собой представляет прочность бетона.

Прочность бетона – это основной из нескольких критериев его качества. Её бетон обретает не мгновенно, а постепенно. Время, влажность, температура воздуха – это факторы, влияющие на набор прочности этого строительного материала.

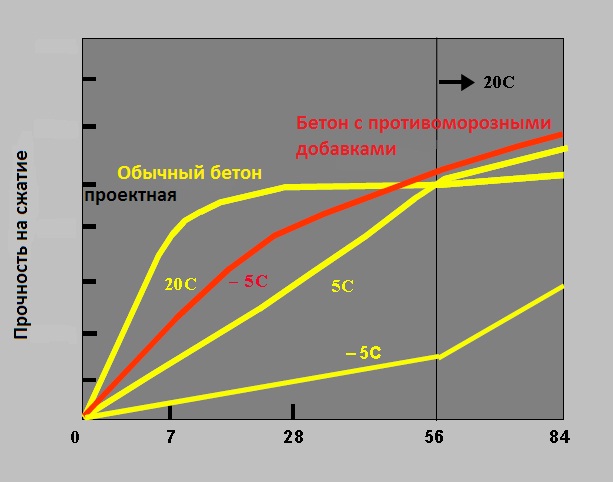

При температурном режиме ниже 10 градусов бетон набирает прочность намного медленнее, при заморозках вода в составе бетона даже способна его разрушить. Чтобы этого не допускать, его обогревают.

Когда невозможно соблюсти необходимые условия, работы, связанные с использованием этого строительного материала, специалисты советую приостановить. Наилучшая температура воздуха для набора необходимой прочности – около 25 градусов.

В благоприятных условиях и при уплотнённой укладке смеси график набора прочности бетона возрастает. И процесс этот идёт на протяжении нескольких лет.

И процесс этот идёт на протяжении нескольких лет.

Примерно через неделю после того, как он «схватится», прочность вырастает до 70 процентов от расчётной прочности. Потом бетон продолжает твердеть довольно долго. Это и полгода, а может, и год.

Выбор марки бетона для составления правильного графика

Прочность бетона и марка

Цементы М50, М75, М100 считаются материалами менее прочными. При строительстве ответственных конструкций их не используют.

Там, где требуется большая прочность, подходит бетон М300-М500. Марки более высокой прочности — из разряда самых крепких. Но они применяются в исключительных случаях.

Для чего нужно подбирать марку

Для чего же подбирается марка бетона? Марка бетона выбирается до начала строительства, когда создаётся проектная документация на возведение объекта. Выбор зависит от материалов, используемых при строительстве.

Дом, например, планируется строить из легкого бетона. В таком случае фундамент не требует применения высокопрочного бетона. Эта марка потребуется, если для возведения стен используется кирпич.

Прочность марок бетона зависит от пропорций цемента, щебня и песка (читайте нашу статью: как замесить бетон, пропорции).

Цемент играет большую роль в смеси: чем больше его доля, тем прочнее смесь. Прочность на растяжение у бетона меньше, чем на сжатие. Этот недостаток восполняют с помощью арматуры, изготавливая железобетонные изделия.

Где применяется график набора прочности бетона

График прочности бетона

Что касается графика набора прочности бетона, то он применяется сейчас в современном строительстве. В самом графике отражается, за какой период времени бетон набирает 100%-ную прочность.

Здесь же указывают сроки выполнения строительных работ и сдачи объектов. В оптимальных условиях бетон после заливки «созревает» около месяца. Продолжать строительные работы специалисты рекомендуют не раньше этого периода. Но время его окончательного затвердения в каждом случае отличается.

Продолжать строительные работы специалисты рекомендуют не раньше этого периода. Но время его окончательного затвердения в каждом случае отличается.

Зимой бетонная укладка особенна. На скорость твердения материала внешние факторы очень влияют. После заливки бетон в течение суток выделяет тепло и не может набрать хорошую прочность, затем замерзает, так и не приобретая нужную твердость. Впрочем есть технологии прогрева бетона как электродами, так и термоматами.

Уход за бетоном

Уход за таким слоем особенный: бетонную массу надо согревать до набора необходимого процента прочности. Также в это время необходимо бетонной смеси обеспечить гидроизоляцию, чтоб набор прочности не замедлялся.

При оптимальных условиях, когда тепло, достаточно следующих действий:

- выдержка в опалубке

- последующее созревание бетона

Чтобы уменьшить время его выдержки, а также ускорить время набора прочности состава, специалисты рекомендуют применять пескобетоны с небольшим водоцементным соотношением, у нас можно прочитать о пропорциях замеса бетона, воспользовавшись онлайн калькулятором. Для сокращения сроков «созревания» искусственно подогревают бетон или в него добавляют пластификаторы.

Для сокращения сроков «созревания» искусственно подогревают бетон или в него добавляют пластификаторы.

Контроль над набором прочности бетона

В течение первой недели обязателен контроль над тем, в каких условиях выдерживается бетон. Контроль необходим, особенно когда применяют определённые действия: электрический обогрев, увлажнение и укрывание бетона влагозащитными материалами. Особое внимание надо уделить увлажнению его поверхности.

Бетон нужно накрывать

Прочность состава проверяют с помощью контрольных проб. Особенно важен контроль за только что вылитым слоем бетона. Контролируют и защиту его от механических повреждений, от чего не защищена свежая кладка.

Через неделю после заливки конструкцию можно будет нагружать, если температура воздуха всё это время была оптимальной. Качество монолитных элементов из бетона, выпущенных на заводе, обследуют следующим образом.

Для начала оценивают его внешне, то есть как он выглядит. Далее обследуют его размеры согласно проекту. А уже потом оценивают уровень выравнивания и наклона.

Далее обследуют его размеры согласно проекту. А уже потом оценивают уровень выравнивания и наклона.

И на последнем этапе выявляют антикоррозийную защиту закладной части, если это отражено в проекте. Таким образом, происходит составление графика набора прочности бетона.

Всё это можно сделать и самостоятельно, но лучше перед началом работ посоветоваться с квалифицированными экспертами, которые имеют огромный опыт работы данной сфере области. И потом уже после составления данного графика браться за более сложную работу – это строительство.

Твердение и набор прочности бетона

Содержание статьи:

.

Схватывание и твердение

Прочность бетона считается его основным свойством и отражает качество монолитной конструкции, так как напрямую связана со структурой бетонного камня. Твердение бетона – сложный физико-химический процесс, при котором взаимодействуют цемент и вода. В результате гидратации цемента образуются новые соединения, и формируется бетонный камень.

Твердение бетона – сложный физико-химический процесс, при котором взаимодействуют цемент и вода. В результате гидратации цемента образуются новые соединения, и формируется бетонный камень.

При твердении бетон набирает прочность, но происходит это не одномоментно, а в течение длительного периода времени. Набор прочности бетона происходит постепенно – в течение многих месяцев.

Набор прочности условно делят на два этапа:

1. Стадия первая — схватывание бетона

Схватывание происходит в первые сутки с момента приготовления бетонной смеси. Время схватывания бетонной смеси напрямую зависит от температуры окружающего воздуха. При температуре 20 °С процесс схватывания занимает всего 1 час: цемент начинает схватываться примерно через 2 часа с момента затворения цементного раствора, а окончание схватывания происходит примерно через 3 часа. С понижением температуры начало этой стадии отодвигается, а длительность значительно увеличивается. Так, при температуре воздуха около 0 °С период схватывания бетона начинается через 6-10 часов после затворения бетонной смеси и растягивается до 15-20 часов. При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

При повышенных температурах период схватывания бетонной смеси сокращается и может достигать 10-20 минут.

В течение периода схватывания бетонная смесь остается подвижной и на неё можно воздействовать. Благодаря механизму тиксотропии (уменьшение вязкости субстанции при механическом воздействии) при перемешивании несхватившегося до конца бетона, он остается в стадии схватывания, а не переходит в стадию твердения. Именно это свойство бетонной смеси используют при её доставке на бетоносмесителях: смесь постоянно перемешивается в миксере, чтобы сохранить её основные свойства. Во вращающемся миксере автобетоновоза бетон не твердеет в течение длительного времени, но при этом с ним происходят необратимые последствия (говорят бетон «сваривается»), что в дальнейшем значительно снижает его качества. Особенно быстро бетонная смесь сваривается летом.

2. Стадия вторая — твердение бетона

Твердение бетона наступает сразу после схватывания цемента. Процесс твердения и набор прочности продолжается в течение нескольких лет. При этом марка бетона определяется в возрасте 28 суток. Процесс набора прочности и график набора прочности описаны ниже.

При этом марка бетона определяется в возрасте 28 суток. Процесс набора прочности и график набора прочности описаны ниже.

.

Как и сколько бетон твердеет и набирает прочность

Класс бетона по прочности оценивают в возрасте 28 суток. Для испытаний берут образцы в форме стандартного куба со стороной 15 см, испытуемый образец при этом выдерживают при температуре 20±3°С и относительной влажности воздуха 95±5%. Эти параметры хранения бетонной смеси и есть нормальные условия твердения бетона, а сама камера для хранения испытуемых образцов называется камерой нормального хранения (НХ).

При отклонении температуры твердения в большую сторону от «нормальной» получают твердение бетона при повышенной температуре, а при отклонении в меньшую – твердение при пониженной температуре.

В таблице приведена информация о наборе прочности бетона марок М200 — М300 на портландцементе М-400, М-500 в первые 28 суток в зависимости от среднесуточной температуры:

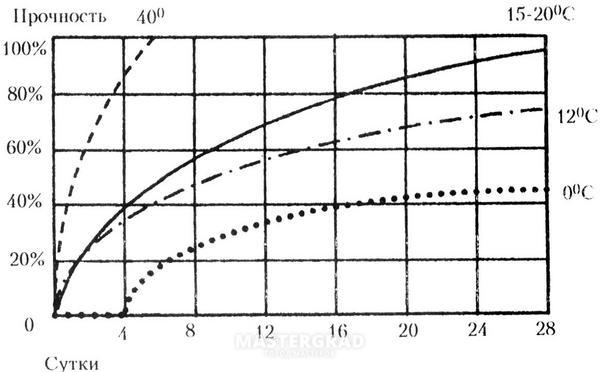

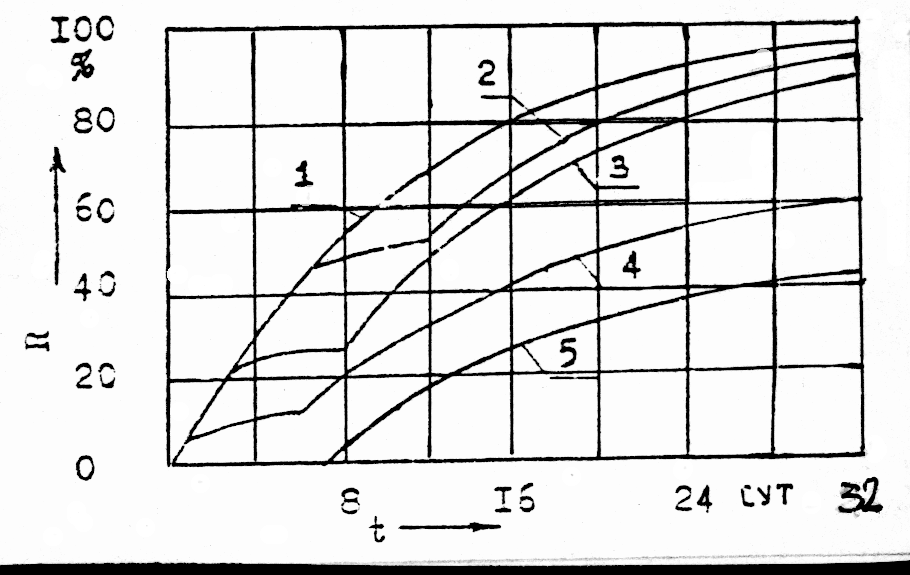

График набора прочности при различных температурах твердения приведен ниже (за 100% берется набор марочной прочности в первые 28 суток):

Для справки: данными вышеприведенной таблицы и графика можно воспользоваться для определения срока распалубки монолитной железобетонной конструкции, который в соответствии с нормативными документами наступает с того момента, когда бетонная смесь наберет 50-80% от своей марочной прочности (подробнее в статьях «Когда снимать опалубку» и «Уход за бетоном»).

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается. Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7—14 дней бетон набирает 60—70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

При нормальных условиях твердения через 7—14 дней бетон набирает 60—70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

Время твердения, | Тип цемента | Относительная | |||

30 оС | 20 оС | 10 оС | 5 оС | ||

1 | Б | 0,45 | 0,42 | 0,26 | 0,16 |

Н | 0,37 | 0,34 | 0,21 | 0,12 | |

М | 0,23 | 0,19 | 0,11 | 0,06 | |

2 | Б | 0,58 | 0,58 | 0,37 | 0,22 |

Н | 0,52 | 0,5 | 0,32 | 0,19 | |

М | 0,38 | 0,34 | 0,21 | 0,12 | |

3 | Б | 0,65 | 0,66 | 0,43 | 0,26 |

Н | 0,6 | 0,6 | 0,38 | 0,23 | |

М | 0,47 | 0,45 | 0,28 | 0,17 | |

7 | Б | 0,78 | 0,82 | 0,54 | 0,33 |

Н | 0,75 | 0,78 | 0,51 | 0,31 | |

М | 0,67 | 0,68 | 0,44 | 0,27 | |

14 | Б | 0,87 | 0,92 | 0,61 | 0,38 |

Н | 0,85 | 0,9 | 0,6 | 0,37 | |

М | 0,81 | 0,85 | 0,56 | 0,34 | |

28 | Б | 0,93 | 1,0 | 0,71 | 0,45 |

Н | 0,93 | 1,0 | 0,7 | 0,43 | |

М | 0,93 | 1,0 | 0,67 | 0,41 | |

56 | Б | 0,98 | 1,06 | 0,8 | 0,51 |

Н | 1,0 | 1,08 | 0,79 | 0,49 | |

М | 1,0 | 1,12 | 0,76 | 0,47 | |

М – медленнотвердеющий портландцемент;

Н – нормальнотвердеющий портландцемент;

Б – быстротвердеющий портландцемент.

Промежуточные значения – определяются интерполяцией;

1 (единица) относительной прочности – прочность бетона через 28 суток при температуре твердения 20 оС. При включении в состав бетонной смеси добавок, способных повлиять на динамику процесса твердения, – скорость набора прочности изменяется.

Зависимость прочности бетона от уплотнения и водоцеметного отношения:

График набора прочности бетона | Фундамент для Дома

Прочность бетонного состава — это определяющий показатель качества этого востребованного материала. Прочность бетонной смеси зависит от того, сколько времени бетон набирает прочность при соблюдении условий сушки, аэрации, температуры.

Однако большинство начинающих строителей считают, что после того, как они выполнили опалубку и залили в нее смесь, — самая важная часть работы выполнена.

Это большое заблуждение, так как после укладки бетонного состава в опалубку начинается не менее важный процесс, связанный с уходом за бетонным составом, ведь только в том случае, если сушка бетона производилась правильно, прочность бетона будет соответствовать проектной величине.

Типы бетона

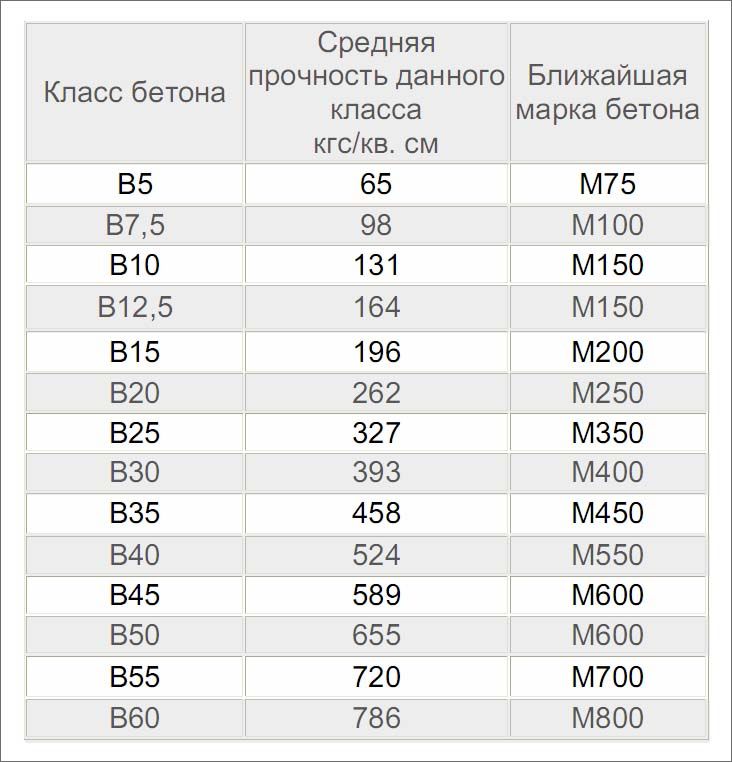

Прочность бетона классифицируется на марки (М) и классы (В). По прочности сжатия марки варьируются в диапазоне от 50-800 кг/с.

Бетонные составы марки М50-100 считаются наименее прочными, поэтому применяются для тех конструкций, где прочность бетона не играет решающей роли. Бетоны марки М200-300 имеют среднюю степень прочности и применяются при строительстве многих объектов — зданий, заливки полов и фундаментов. Бетонные смеси с маркой от М500 считаются особо-прочными.

Разница в прочности определяется соотношением материалов в составе бетонной смеси. Чем больше цемента в смеси, тем выше будет прочность бетонного состава.

Бетоны делятся по типу прочности на тяжелые, легкие и ячеистые. Время набора прочности бетона бывает наиболее коротким у бетонов в ячеистой структурой типа бетона с классом B25. Тяжелые типы бетонов редко опережают график.

Тяжелые типы бетонной смеси замешиваются на основе плотных цементов и заполнителей марки М50-М800.

- Легкие бетонные смеси готовятся на цементах марок М50-М800.

- Ячеистые бетоны считаются легкими, замешиваются на базе цемонтов марки М50-М150.

Тот или иной тип бетона выбирается для строительства в зависимости от области эксплуатации бетона, в соответствии с проектной документацией строительного объекта.

Процесс созревания бетонных составов

Набор прочности бетона увеличивается не сразу, а на протяжении некоторого времени, порой достаточно продолжительного. Это время называется периодом созревания бетона.

Время, необходимое для созревания бетонного состава, обычно составляет 28 дней. 28 дней — это именно тот период, который необходим бетонной смеси для того, чтобы были достигнуты максимальные показатели прочности, согласно графика набора прочности бетона.

Подобный график отражает кривую роста прочности в 28-дневный промежуток времени. Как уже было отмечено, для созревания бетона в естественных условиях обычно требуется 28 дней.

28 дней — это время набора прочности бетона в естественных условиях сушки.

При этом интересно то, что самое быстрое отвердевание бетонного состава происходит в течение первых пяти дней этого периода, прочность бетона через 7 суток со дня заливки равна 70% от запланированной прочности марки. Конечно, в каждом отдельном случае, рост твердости бетона может различаться от запланированного.

Но в целом, в большинстве случаев рост прочности соответствует графику набора прочности бетона. Несмотря на то, что 2/3 прочности бетона достигаются в первую неделю его созревания, использовать его можно будет лишь спустя 28 дней, когда будет достигнута 100% прочность бетона.

При этом созревание бетона зависит от его класса. Так, анализируя график набора прочности бетона В25, можно сделать вывод, что этот класс бетона набирает прочность 60% за 65 часов при температуре окружающей среды в +30С.

Условия созревания бетонного состава

Набор прочности бетона зависит того, насколько соблюдены условия сушки. Соблюдение технологии созревания позволяет получить качественный монолит.

Соблюдение технологии созревания позволяет получить качественный монолит.

Так, при создании монолитного фундамента в летнее время, для созревания бетонного состава требуется немного: заливка бетонной смеси в опалубку, выдерживание при естественных условиях 28 дней, съем опалубки и дозревание без опалубки.

В случае же, когда набор прочности бетона происходит в зимнее время года, то для того, чтобы плотность монолитного бетона соответствовала проектной, требуется обогревание бетона с помощью тепловых пушек и защита его от влаги путем гидроизоляции опалубки. Необходимость таких мероприятий объясняется снижением процесса полимеризации при низких температурах. В случае корректной гидроизоляции, график набора прочности бетона будет соответствовать запланированному.

Контроль за прочностью бетонного состава

Согласно графика набора прочности бетона, увеличение показателей прочности бетона ведется неодинаково на протяжении 28-дневного цикла созревания бетонного состава.

Как уже было отмечено выше, максимальный рост прочности бетона — 70% от запланированной прочности бетона через 7 суток достигается в условиях естественной сушки.

Однако если погодные условия не отвечают требованиям естественной сушки, требуется обеспечить условия максимально приближенные к естественным. Для того чтобы время набора прочности бетона соответствовало норме, на протяжении первой недели после заливки следует заботиться о фундаменте.

Уход за бетоном обычно производится с целью:

- минимизации излишней усадки бетонного состава,

- обеспечения запланированной прочности монолита и его длительной эксплуатации;

- защиты бетонного состава от резкого изменения температур;

- защиты бетона от пересыхания;

- защиты бетонного монолита от повреждений механического характера.

График набора прочности бетона — таблица по суткам. | Пенообразователь Rospena

Ключевым достоинством бетонных конструкций являются их высокие прочностные свойства и надежность. В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

Процесс набора

Бетон представляет собой популярный каменный материал, который создается на основе смеси воды, вяжущей добавки и заполнителя. В его состав вносятся специализированные добавки, отвечающие за особые свойства и функции.

В процессе гидратации происходит образование надежных монолитных соединений, которые приобретают свойства прочного искусственного камня. Для формирования монолита требуется несколько недель (до 28 суток), а получение заводских качеств занимает до 6 месяцев.

Созревание бетона состоит из 2 этапов:

- Схватывание. Является начальной стадией.

- Твердение. Финишная стадия.

Зная все нормы созревания, можно определить, сколько лет прослужит монолитная конструкция.

Схватывание

Использовать стройматериал сразу после заливки нельзя. Перед этим необходимо ознакомиться с графиком набора прочности бетона и спецификой каждого этапа его созревания. Нередко смесь доставляется на строительную площадку с помощью специальной техники, поэтому ее поддерживают в подвижном состоянии с помощью автоматизированного оборудования. Технология тиксотропии сохраняет базовые параметры консистенции до момента заливки, приостанавливая естественное созревание.

Нередко смесь доставляется на строительную площадку с помощью специальной техники, поэтому ее поддерживают в подвижном состоянии с помощью автоматизированного оборудования. Технология тиксотропии сохраняет базовые параметры консистенции до момента заливки, приостанавливая естественное созревание.

Но если выдержать смесь дольше допустимого времени или подвергнуть ее воздействию высоких температур, требуемые рабочие свойства будут ухудшены. В таблице набора прочности бетона упоминается, что он схватывается за период от 20 минут до 20 часов. Если работа выполняется при отрицательных температурах в зимнее время, термин увеличится до 6-10 часов.

Для защиты конструкции от деформации необходимо позаботиться о наличии теплой опалубки. Армированные элементы тщательно прогреваются и очищаются от льда. В летний период теплая опалубка малоэффективна.

Еще некоторые эксперты используют для зимних работ специализированные добавки и теплоизолирующие материалы. Выбирая этот вариант, необходимо ознакомиться с их свойствами и инструкцией по применению.

Для нагревания смеси можно использовать такие приспособления:

- Пар.

- Электроток.

- Известь-кипелку.

- Экзотермические цементы.

- Всевозможные ускорители.

Специалисты рекомендуют приступать к заливке раствора в формы при +20°C. В таком случае схватывание наступит через 1 час и займет не больше 60 минут. В жаркую погоду процесс происходит практически моментально.

Если применяются марки М300 и М200, а окружающая температура держится на отметке +20 °C, схватывающий процесс будет длиться в течение 1 часа.

Зная, сколько бетон набирает прочность, можно грамотно рассчитать время реализации проекта и определить приблизительные финансовые расходы.

Твердение

Следующий этап заключается в затвердевании бетонной смеси под воздействием гидратации. Процесс заключается в формировании из минералов цемента новых соединений. Если в составе раствора отсутствует влага, затвердевание будет замедлено или вовсе приостановлено, из-за чего материал не получит требуемую прочность и начнет растрескиваться.

При нормальном температурном режиме и достаточном количестве жидкости прочность будет постоянно расти. К благоприятным условиям относят температуру +20 °C и показатель влажности воздуха не меньше 90%.

Если такие требования соблюдены, процесс наращивания прочности составит 7-14 суток. За этот термин раствор получает 60-70% заявленной прочности, после чего процесс замедляется.

При выдерживании бетона в воде его прочностные свойства будут более высокими, чем при твердении на воздухе. Сухая среда способствует быстрому испарению влаги и остановке процесса. Это связано с тем, что зерна цементной смеси не успевают вступить в гидратацию. Поэтому, чтобы избежать неприятных последствий, необходимо исключить преждевременное высыхание бетона.

В процессе твердения монолита его объем постоянно меняется. Еще материал дает усадку — в поверхностных зонах она более быстрая, чем во внутренней части. В случае нехватки влажности при твердении на поверхности бетона появятся усадочные трещины. Дефекты возникают также при обильном тепловыделении.

Дефекты возникают также при обильном тепловыделении.

Время набора прочности бетона зависит и от окружающей температуры. При низких отметках процесс замедляется, а при высоких — ускоряется.

Если возводимая конструкция будет подвергаться дополнительным нагрузкам или есть необходимость быстрее демонтировать опалубку, процесс твердения придется ускорить. Для таких задач задействуют специализированные добавки. Их концентрация определяется опытным путем в строительной лаборатории.

Чтобы получить заводскую прочность в сжатые сроки, необходимо правильно обслуживать раствор и поддерживать его во влажном состоянии, защищая от сотрясений, ударов и повреждений. При ненадлежащем уходе материал станет низкокачественным и уязвимым к растрескиванию.

Ключевой причиной нехватки прочности является низкая температура, которая сопровождает строителей при зимнем бетонировании.

Под воздействием холода возникают 2 проблемы:

- Замедление гидратации и рост сроков набора.

- Вымерзание жидкости из состава бетонной смеси, из-за чего набор прочностных свойств приостанавливается.

При низкой температуре сроки получения прочностных свойств сильно увеличиваются, поэтому к исходному сырью добавляют специальные компоненты.

В зимних условиях инженеры задействуют противоморозные добавки, которые запускают процессы набора и снижают температуру замерзания жидкого вещества.

При необходимости ускорить твердение при высокой температуре или повышенной влажности исходное сырье подвергается прогреву. После заливки смеси поверхность бетона нужно усилить матами или щитами, которые будут удерживать температуру от гидратации и сохранять требуемые условия. Если наполнитель замерзнет, его запрещено использовать для дальнейших работ.

Электрический прогрев бетона востребован на тех строительных площадках, где имеется доступ к трансформаторам с большой мощностью. Выполнение бетонных работ с применением электрического оборудования — лучший способ получить заводскую прочность без потери эксплуатационных качеств материала.

В зимний период бетон укрывают с целью защиты поверхности от потери тепла.

Особенности набора прочности

График твердения бетона зависит от разных факторов. При опускании температурных показателей процесс замедляется, а нулевая отметка термометра приостанавливает его, поскольку жидкость в составе начинает замерзать, а качество материала ухудшается.

При отсутствии требуемого объема влаги бетонная конструкция не может получить заводские эксплуатационные свойства, а при автоклавном отвердении процесс сильно ускоряется. Наличие влаги в воздухе сокращает интервал.

График набора прочности бетона В25 определяется его составом. Составы более высокой марки твердеют быстрее, что заставляет работников приступать к обработке более оперативно. В период с 3 по 10 сутки после заливки материалу нужно обеспечивать благоприятные условия. При теплой погоде раствор укрывают водоотталкивающей пленкой, а сам камень увлажняется каждые сутки по 6-7 раз.

Смесь нужно изолировать от прямых лучей. В зимний период бетон прогревают искусственным путем и утепляют. Для этих целей используют специальное обогревательное оборудование, препятствующее замерзанию жидкости и защищающее конструкцию от осадков. Необходимо придерживаться нормативно-безопасного срока набора, который указывается в диаграммах СНиП.

От чего зависит набор прочности

Среди ключевых факторов, влияющих на интенсивность получения прочности, выделяют:

- Марку цементной смеси.

- Пропорции воды и цемента.

- Пропорции других добавок.

- Метод уплотнения.

- Температурно-влажностный режим.

- Способ и скорость укладки.

- Качество и интенсивность увлажнения.

По мере повышения марки бетона нужно менять пропорции компонентов, поскольку от них зависят конечные прочностные свойства.

Фундаменты из высоких марок цементной смеси характеризуются повышенной надежностью, большим сроком службы и прочностью. В холодный период камень становится более прочным из-за способности выделять тепло, однако, чтобы сбалансировать график образования монолита, лучше внести в состав специализированные добавки. Они предназначаются для ускорения твердения и остановки гидратации.

С такими компонентами состав приобретает марочную прочность уже через 2 недели. На набор прочностных свойств влияет тип компонентов состава. Так, глиноземистый цемент может упрочняться даже в сильный мороз, поскольку он способен выделять в 7 раз больше тепла, чем классический портландцемент.

Важное значение отыгрывает форма и фракция зерен органических добавок. Если они обладают неправильной формой и шероховатой поверхностью, это создает благоприятные условия сцепления и повышает качество материала. По мере увеличения доли воды происходит расслоение массы.

Для ускорения процесса и сокращения термина выдержки бетона лучше воспользоваться пескобетонами с минимальным соотношением воды/цемента. Если материал не имеет хорошего уплотнения, в процессе созревания он получит не больше 50% от заявленной прочности. Используя ручные уплотняющие приспособления, можно поднять показатель на 30-40%.

График по суткам

График получения заводской прочности бетона по суткам указывает временной интервал, за который смесь приобретает заводские свойства. В благоприятной среде состав успевает «созреть» за 28 суток, при этом наибольшая эффективность твердения замечается в течение первых 5 дней. Через неделю с момента заливки прочностной показатель достигает 70%. При этом приступать к дальнейшим работам разрешается только после получения 100% значения, т.е. через 28 суток.

Однако при изменении окружающих условий показания графика могут меняться. Чтобы точно определить, за сколько времени бетон полностью затвердеет, следует выполнить контрольные испытания образцов.

В теплую пору процесс оптимизируется с помощью 2 методов:

- Выдержка бетона в опалубке.

- Созревание смеси после демонтажа опалубочной конструкции.

Если работа выполняется в холодный период, конструкцию нужно дополнительно обогревать и защищать гидроизолирующими материалами. В противном случае процесс полимеризации будет замедлен.

Марка бетона М200-М300 (раствор создавался на базе портландцемента М400-М500)Среднесуточная температура, при которой твердеет бетон, °CИнтервал твердения 1235714 Прочность бетона на сжатие (% от заводского значения)-3368121520051218283550+591927384862+10122537505872+20234050657590

Для ускорения процесса и сокращения времени выдержки следует воспользоваться пескобетонами с минимальным соотношением воды к цементу. Если пропорции воды и цемента равны ¼, сроки из графика будут сокращены в 2 раза. Чтобы получить положительный результат, состав можно разбавить пластификаторами.

Нормативные документы, регламентирующие набор прочности бетонной смеси

Ключевым документом, регламентирующим сроки и условия твердения бетона, является ГОСТ 18105-2010. Еще обработка бетона контролируется стандартом ГОСТ 26633-2012. Для промышленного возведения построек используются другие правовые акты.

Прочностные свойства бетонных конструкций зависят от многих факторов и создаются под воздействием различных условий. Задача строителей заключается в подготовке правильной бетонной смеси и обеспечении благоприятных условий для повышения прочности.

Набор прочности бетона в зависимости от окружающей температуры

Набор прочности бетона – это очень важная характеристика, от которой зависит долговечность и способность конструкции воспринимать расчетные сжимающие, изгибающие и крутящие нагрузки.

Набор прочности бетона в зависимости от температуры окружающей среды

Схватывание и последующий набор прочности бетона в большей мере зависит от температуры окружающей среды, во время заливки бетонной конструкции. Стандартная температура воздуха, которую можно назвать «идеальной» для бетонных работ – это температура воздуха 20 градусов Цельсия.

Отклонения в меньшую или большую сторону, либо ускоряют, либо замедляют время набора прочности. При температуре окружающего воздуха от нуля градусов Цельсия и ниже, без дополнительного прогрева залитой конструкции, набор прочности бетона практически прекращается, и значительно возрастает риск ее разрушения.

Этапы набора прочности бетонных ЖБИ общего применения:

- Схватывание бетона. Этот процесс, при плюсовой температуре происходит в первые 24 часа после заливки. При этом при температуре окружающего воздуха от 20 градусов Цельсия процесс начала схватывания занимает не более 60 минут, а процесс окончания схватывание занимает не более 2-3 часов после заливки. Если температура воздуха понижается, процесс схватывания значительно увеличивается и может достигать до 15-20 часов после заливки бетона. Если температура воздуха составляет от 20 градусов Цельсия и выше, схватывание бетона может составлять период от 10 до 30 минут;

- Набор прочности бетона в зависимости от температуры. Данная величина не сильно зависит от температуры и составляет период времени, достигающий нескольких лет. В этот период времени происходят сложные химические реакции, которые усиливают прочность бетона «во времени».

Другими словами, если при процессе схватывания, были соблюдены все необходимые условия заливки, прочность бетона не вызывает каких-либо вопросов. В общем случае условия следующие:

- Заливка бетона преимущественно в теплое время года при температуре окружающего воздуха не ниже 20 градусов Цельсия;

- Если заливка производится в условиях температуры окружающего воздуха ниже 5 или 0 градусов Цельсия, необходимо обеспечение прогрева свежезалитой конструкции любым доступным способом. В противном случае бетонная конструкция не может набрать марочной прочности и скорей всего разрушится;

- При заливке бетона в неблагоприятных условиях необходимо использоваться бетон с соответствующими добавками.

В любом случае соблюдается объективное правило. Чем ниже температура окружающего воздуха, тем медленнее происходит схватывание и набор марочной прочности бетона.

Поэтому совет! Бетонные работы по заливке фундаментов, отмосток, капитальных стен, чаш бассейнов, всевозможных площадок, бетонирования столбиков заборов и другие работы лучше всего, дешевле всего, качественнее всего проводить в теплое время года. Это дешевле, качественнее и зачастую долговечнее.

Набор прочности бетона: графики, особенности, факторы

Все жилые здания и хозяйственные постройки выполняются с применением бетона. В зависимости от его класса, вы можете выложить аллейки, создать фундамент, несущие конструкции, дом, фонтан в саду. Чтобы конструкция прослужила долго, важно использовать правильные марки материалов, соответствующей прочности.

Содержание статьи

Какой бывает прочность бетона

Многие считают бетон прочным и долговечным материалом, и это справедливо. Но есть разные способы оценки его прочности, как и разные виды. Знания о прочности конструкций позволят избежать дефектов и ускоренного разрушения постройки, включая появление трещин и досрочный выход здания из строя.

Прочность на сжатие бетона

Это наиболее известное, распространенное и общепринятое измерение прочности, которое применяют для оценки характеристик конкретной смеси. Прочность на сжатие измеряет способность бетона выдерживать расчетные нагрузки, и соответственно, позволяет уменьшить количество задействованного бетона в конструкции.

Прочность на сжатие проверяют путем разрушения цилиндрических образцов бетона в специальной машине, предназначенной для измерения этого показателя.

Единица измерения кгс/кв. см. Чем выше значение, тем бетонная смесь прочнее и тем больше ее цена. И чем прочнее бетон, тем он долговечнее.

Прочность на сжатие является главным критерием для ответа на вопрос, будет ли конкретно взятая смесь бетона соответствовать потребностям конкретной работы.

Каждая бетонная конструкция имеет свой диапазон прочности на сжатие. Например:

- бетон М100 имеет среднюю прочность (кгс/кв. см.) 98;

- М150 — 131-164;

- М200 — 196;

- М250 — 262;

- М300 — 302;

- М350 — 327;

- М400 — 393.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 суток, чтобы определить диапазон прочности на сжатие. Семидневный тест проводится для определения раннего усиления конструкции, но в стандартах подразумевается результат 28-ми дневного теста.

Для строительной конструкции используют понятие класса прочности, который соотносится с маркой. Например, класс В3,5 соответствует марке бетона М50.

Прочность на разрыв

Прочностью на разрыв называется способность бетона противостоять разрушению или растрескиванию при растяжении. Этот параметр влияет на размер трещин в бетонных конструкциях и степень их возникновения. Трещины появляются, если растягивающие усилия превышают предел прочности бетона.

Обычно бетон имеет более низкую прочность на разрыв по сравнению с прочностью на сжатие. Из чего следует, что бетонные конструкции, испытывающие растягивающее напряжение, должны быть усилены материалами с высокой прочностью на разрыв, например, сталью.

Непосредственно проверить прочность бетона на разрыв сложно, поэтому используются косвенные методы. Наиболее распространенными косвенными методами являются прочность на изгиб и разделенная прочность на растяжение. Параметр определяют с помощью испытания на разрыв бетонных цилиндров.

Прочность бетона на изгиб

Такой вид прочности используется как еще один измеритель прочности на разрыв. Он определяется, как мера неармированной бетонной плиты или балки, способная противостоять разрушению при изгибе. Другими словами, это способность бетона сопротивляться изгибу. Прочность на изгиб обычно составляет от 10 до 15 процентов прочности на сжатие, в зависимости от конкретной бетонной смеси.

Измеряют прочность на изгиб для влажного бетона. Поэтому при описании прочности на бетона, чаще используются результаты испытаний прочности на сжатие, поскольку эти числа более надежны.

От чего зависит набор прочности бетона?

Главные причины, которые влияют на прочность бетона дополняются химическими процессами, влиянием атмосферы, взаимодействием с влагой. Все это факторы, которые влияют на прочность. Избежать этого невозможно. Но можно учесть на этапе проектирования.

Дополнительные причины, влияющие на проектную прочность бетона, включают:

- Соотношение вода / цемент. Чем меньше воды, тем прочнее цемент, но тем труднее работать. Например, бетонная смесь, содержащая 400 кг цемента и 240 литров (= 240 кг) воды, будет иметь отношение вода / цемент 240/400 = 0,6. В смесях, где соотношение выше, можно говорить о наличии пор, заполненных водой или воздухом.

- Пористость бетона: пустоты в бетоне можно заполнять воздухом или водой. Чем пористее бетон, тем он слабее. Вероятно, наиболее важным источником пористости в бетоне является соотношение воды и цемента в смеси.

- Дозирование. Традиционный бетон состоит из воды, цемента, воздуха и смеси песка, гравия. Правильное соединение этих ингредиентов является ключевым для достижения более высокой прочности бетона. Например, смесь, в которой много цемента легче заливать, но она легко растрескивается и не выдержит испытания временем. И наоборот, при малом количестве цемента получится грубый и пористый бетон.

- Смешивание. Прочность имеет тенденцию усиливаться до определенного момента. Чем дольше вы размешиваете, тем больше испарится воды и смесь станет менее прочной.

Дополнительные факторы:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению твердения бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться прогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График набора прочности бетона по суткам

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения. Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

В зависимости от времени выдержки искомое значение можно определить по следующей формуле:

прочность на n-ый день = марочная прочность *(lg (n) / lg (28)). Причем n не может быть меньше 3-х дней.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленный на его основе бетон набирает марочную прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

|---|---|

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение бетонов практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию бетона и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

Способы определения прочности бетона на сжатие в лабораторных условиях

Все испытания проводятся в сертифицированной лаборатории и соответствуют требованиям, описанным в ГОСТ 10180-2012. Согласно правилам, описанным в документе, для исследования подходят:

- кусок бетона кубической формы с длиной ребра 100-300 мм и шагом 50 мм;

- бетонный цилиндр с диаметром основания 100-300 мм и шагом 50 мм; высота цилиндра должна быть равна или больше диаметра основания.

Один из способов определения прочности бетона

Лабораторный образец изготавливается также, как это происходило бы по правилам в реальных условиях. Затем его загружают в испытательную машину-пресс и начинают прилагать равномерное усилие до тех пор, пока испытательный образец не будет разрушен. В испытании используют несколько образцов для того, чтобы определить среднее значение. Метод применяется в заводских или лабораторных условиях.

Неразрушающие методы контроля прочности бетона или способы определения прочности на месте

Оценка прочности бетона на месте является основной проблемой при оценке состояния существующей инфраструктуры или при контроле качества нового строительства. Поэтому кроме лабораторных методов определения прочности строителям важны и те, которые позволяют измерить ее на месте. Это неразрушающие методы, использующие показания приборов.

Регламентируется такой способ измерения другим ГОСТом — 22690-2015 «Бетоны. Определение прочности механическими методами». Для тестирования тоже применяют электронный измеритель прочности бетона, который изучает прочность при помощи ударного импульса.

К неразрушающим методам относится метод отскока. Он состоит в ударе и последующем измерении отскока массы молота с пружинным приводом после его удара о бетон. Благодаря простоте и дешевизне способ используется довольно часто. Существуют эмпирические корреляции между прочностными характеристиками и числом отскока. Поэтому его считают достаточно надежным.

Достоинства метода:

- его легко можно применить в полевых условиях;

- подходит для изучения однородности бетона.

Минусы:

- наличие подповерхностных пустот, включение в состав стальной арматуры, состояние поверхности могут повлиять на результаты испытаний.

Также существует ультразвуковой метод измерения. Концепция, лежащая в основе данной технологии, состоит в измерении времени, за которое расширятся акустические волны с последующим сравнением с плотностью и упругостью материала. Время прохождения ультразвуковых волн отражает внутреннее состояние испытываемой поверхности. Применяется для измерения колонн, балок, ригелей.

Плюсы:

- УПВ можно использовать для обнаружения других подповерхностных недостатков.

Минусы:

- на способ влияет наличие арматуры, пустот и трещин.

Схватывание бетона

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка монолитного фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание цемента начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Стадия твердения бетона

После схватывания бетон начинает твердеть. Для завершения процесса и окончательного набора прочности может потребоваться несколько лет. Марку бетона можно будет определить через четыре недели.

Стоит учесть, что прочность бетон набирает с различной скоростью. Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

В течение первых 7 – 14 суток раствор набирает до 70 % от указанного значения, а через три месяца на 20 % превышает его. После этого процесс замедляется, но не прекращается.

Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней.

Графики набора прочности бетона при сжатии в сутках и часахНарастание прочности бетона класса В25…В30 на портладцементе марки 500 в % от R28 при температуре твердения от 00С до +600С График набора прочности бетона в зависимости от температуры

Комбинированные методы контроля

Отбойный молоток и скорость ультразвукового импульса являются наиболее широко используемыми методами неразрушающего контроля для оценки прочности бетона в существующих конструкциях. Если использовать их вместе, то получится комбинированный метод. А комбинированные методы проверки включают в себя сочетание методов неразрушающего контроля. Это позволяет повысить точность полученных значений.

Комбинированный метод проверки

Виды бетонных смесей и сфера их использования

От того, какова степень сжатия бетона зависит сфера применения материала.

| Класс бетона по ГОСТ 26633-91 | Класс бетона по СНБ 5.03.01-01 | Применение |

|---|---|---|

| В0,35-В2,5 | — | используется при проведении подготовительных работ, для бетонирования конструкций, не несущих нагрузку |

| В3,5-В5 | — | применяется для монтажа бордюров в дорожном строительстве, для создания подушки или подбетонки под фундаментом |

| В7,5 | — | используется также, как и предыдущая позиция, а также при бетонировании дорожек, для заливки фундамента, для формирования дорожных плит |

| В10-В12,5 | С 8/10 | Самая популярная смесь, используемая в домашнем и коммерческом строительстве. Этот бетон обычно используется для неструктурных строительных элементов, таких как плиты патио и дорожки. Также подходит для создания конструктивных элементов, например, перемычек. |

| В15 | С12/15 | Идеальная бетонная смесь для заделки дорожек и бордюров. |

| В20 | С16/20 | Бетон с такой прочностью часто применяется для внутренних полов и фундаментов, где вес общих конструкций на бетон будет меньше. Он идеально подходит для оснований домашних мастерских и гаражей, а также для подъездных путей и внутренних плит перекрытия. |

| В25 | С20/25 | Универсальный бетон, который используется на многих коммерческих и бытовых строительных площадках. Часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. |

| В30 | С25/30 | Универсальный бетон, который используется на многих коммерческих и бытовых строительных площадках. Он часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. |

| В35 | С 28/35 | Конструктивно прочная смесь для интенсивного использования, которая идеально подходит для коммерческих структур и объектов, которые должны выдерживать интенсивное использование. Он обычно используется для несущей конструкции и создания внешних перекрытий и стен. Другие области применения включают коммерческие плиты, включая металлическую арматуру, а также зоны сдерживания сельскохозяйственной и строительной промышленности, такие как дворы и сараи. |

| В40 | С32/40 | Конструктивно прочная смесь для интенсивного использования, которая идеально подходит для коммерческих структур и объектов, которые должны выдерживать интенсивное использование. Он обычно используется для несущей конструкции и создания внешних перекрытий и стен. Другие области применения включают коммерческие плиты, включая металлическую арматуру, а также зоны сдерживания сельскохозяйственной и строительной промышленности, такие как дворы и сараи. |

Использование бетонных конструкций для частных построек

Использование тех или других бетонных конструкций и смесей в рамках проекта одобряется квалифицированными инженерами, имеющими соответствующий опыт работы. Планы и проекты проходят утверждение в соответствии с требованиями и только после согласования всех технических деталей, можно приступать к началу строительства.

Подъемное оборудование должно иметь маркировку с указанием номинальной грузоподъемности и должно выдерживать, вес, в 2,5 раза превышающий тот, который будет фактически подниматься подъемной установкой.

Прочность бетона — обязательный и важный параметр для проектирования конструкций. Она зависит от ряда факторов, таких как характеристики и свойства конструкции. Ее можно измерить в заводских условиях или в полевых условиях и для этого используют разные методы.

Набор прочности бетона: особенности ускорителей, по СНиП

Наиважнейшим свойством для бетонов, характеризующим его марку, является прочность изделия, которая проверяется в лабораторных условиях. Образец, достигший возраста 28 суток (срок, за который осуществляется набор прочности бетона в зависимости от температуры,может изменяться), подвергается нагрузке на сжатие до первых признаков разрушения. По результатам испытаний назначается марка бетона в условиях сжатия в диапазоне от М50 до М800.

Не все задумываются о том, а будет ли изделие обладать необходимой прочностью, слепо доверяя наемным рабочим или инструкции рабочего процесса, которую подсказал сосед

Проектирование объектов строительства

При проектировании строительства с применением бетонных смесей утверждается определенный класс материала для каждой отдельно взятой конструкции.

Использование той или иной марки зависит от области применения, но можно смело утверждать, что самыми ходовыми в градостроительстве считаются марки в диапазоне 100-500.

Обычно именно кубик является результатом лабораторных исследований

- Проектируя сооружения, где недопустимо образование трещин в опорных элементах (плотин, резервуарах запаса воды и т.п.) следует учитывать прочность затвердевшего раствора на растяжение.

- Проектирование дорожных покрытий и взлетных линий аэродромов большое значение имеет показатель прочности на растяжение при изгибе.

Все эти составляющие показателя прочности бетонов отражаются в маркировке материала.

Для понимания приведем соотношение показателей марочности и классности бетона с показателями прочности смеси классов:

- В 3,5 – средний показатель прочности 46 кгс/см2(ниже будут указаны только числовые значения)- марка 50.

- В 5 — 65 — М 75.

- В 7,5 – 98 — М 100.

- В 10 и В 12,5 — 131 и 164 — М 150.

- В 15 – 196 — М 200.

- В 20 — 262 — М 250.

- В 25 – 327 — М 300.

- В 30 — 393 — М 450.

- В 35 и В 40 — 458 и 524 — М 550.

- В 45 и В 50 – 589 и 655- М 600.

- В 55 – 720 — М 700.

- В 60 – 786 — М 800.

Перевести значение марки смеси в класс можно по формуле — В=(М*0,787)/10. Если вы собираетесь своими руками что-либо возводить, то есть является частным застройщиком, то оптимально использовать марки 250 – 550.

Наличие множества трещин и пузырьков говорит о низком качестве изделия

К сведению!

Класс бетона отражает гарантированную прочность в Мпа.

Изменять класс бетона на этапе строительства в разрез с проектом возможно только по согласованию с проектной организацией и утверждения в отделе архитектурного надзора.

К этому прибегают в исключительных случаях.

Что влияет на прочность бетона

На данный показатель готового изделия влияют многие факторы:

Качественный и правильный армокаркас (на фото) – еще один показатель, от которого напрямую зависит прочность бетонного изделия

- Активность и содержание цемента в смеси.

- Водоцементное отношение.

- Выбор минеральных заполнителей.

- Степень однородности (зависит от качества перемешивания).

- Последующее уплотнение.

- Время, прошедшее после заливки.

- Условия отвердевания бетона.

Для сокращения сроков твердения бетонных изделий используют ускорители набора прочности бетона. Их применяют по технологической необходимости и всегда при производстве работ в зимнее время. С введением в состав смеси специальных добавок, конечно же, повышается отпускная стоимость бетона.

Важно!

Добавки актуальны только для крупных строительных компаний, занимающихся возведением многоквартирных жилых домов, частным застройщикам особой пользы они не принесут.

Достижение бетоном марочной прочности

Показания степени готовности смеси в зависимости от временных интервалов отражает график набора прочности бетона СНиП. В нормативе оговариваются средние сроки твердения и время набора прочности бетона.

При нормальных условиях смесь созревает в течение 28 суток, причем:

По горизонтали указано время (сутки), по вертикали прочность (проценты)

- Первый этап интенсивного твердения – первые пять дней.

- По истечении семи дней после завершения заливки достигается 70% проектной прочности изделия.

- Окончательного срока отвердевания (100%) придется ожидать оставшиеся 21 сутки и только тогда можно приступать к дальнейшему ведению работ.

Внимание!

Так изменяются показатели прочности бетонных растворов во времени по СНиПу.

В реальных условиях они могут меняться в связи с разными причинами, на это влияет не только температура, но и качество раствора.

Уход в период выдержки

Вот небольшая инструкция о методах создания оптимальных условий для созревания цемента:

- Первые пять- семь дней особенно важное проведение мероприятий по обеспечению комфортных условий выдержки залитого цемента:

- Поверхность раствора накройте влагозащитным материалом (подойдет обычная полиэтиленовая пленка, ее цена не сильно бьет по бюджету).

- Активно увлажняйте ее примерно раз в сутки, вновь накрывая защитным полотном.

- При необходимости организуйте прогрев бетона с помощью тепловых пушек.

- Через неделю особое внимание уделяйте увлажнению, если на первоначальной стадии допускалось поливать твердеющий раствор раз за двое суток, то здесь пропускать нельзя.

Примечание!

При наружной температуре воздуха 25-30°С изделие можно вводить в эксплуатацию спустя 11 дней.

В нормативных документах, касающихся бетонных работ можно найти график набора прочности бетона В25 или любого другого класса, что поможет вам разобраться со сроками строительства.

Вот такие цифры и расчеты вы можете обнаружить в специализированных документах

Вывод

Надеемся, что вышеизложенная информация была вам полезна, напомним лишь, что набор прочности бетоном по времени СНиП гарантирован в идеальных условиях. Руководствуясь этими сведениями, следует давать поправку на «жизнь», и не ограничивать срок твердения при умеренной погоде 14-15 днями, как это может быть указано в документах.

В представленных видео в этой статье вы найдете дополнительную информацию по данной теме.

Почему до сих пор возникают проблемы с принятием конкретных результатов испытаний?

Рассмотрим следующие сценарии для проекта, в котором указанная прочность на сжатие (fc ’) составляет 3500 фунтов на квадратный дюйм в течение 28 дней.

- Одиночный цилиндр семидневной давности ломается при давлении 2250 фунтов на квадратный дюйм. Архитектор говорит, что это менее 70 процентов от fc 1 , а прочность бетона является сомнительной.

- Результат 28-дневного испытания составляет 3150 фунтов на квадратный дюйм, и испытательная лаборатория заявляет в своем отчете, что этот результат не соответствует спецификациям проекта.

- Среднее значение трех последовательных 28-дневных испытаний на прочность составляет 3400 фунтов на квадратный дюйм, и Заказчик хочет, чтобы бетон был удален и заменен.

Это все примеры неправильной интерпретации критериев приемлемости результатов испытаний на прочность бетона в соответствии с ACI 318 «Требования строительных норм для конструкционного бетона» и ACI 301 «Технические требования для конструкционного бетона».

Оба этих документа определяют испытание на прочность как среднюю прочность двух 6×12 дюймов.или три 4×8-дюйм. баллоны испытаны через 28 дней или в испытательном возрасте, обозначенном для fc 1 .

Критерии приемки ACI

Критерии приемки для испытаний прочности бетона были одинаковыми с начала 1970-х годов, но на протяжении более 40 лет они часто интерпретировались неверно. К счастью, комитет ACI E702 опубликовал в марте 2007 г. «Проектирование бетонных конструкций: Принятие результатов испытаний», чтобы предоставить пошаговый пример оценки результатов конкретных испытаний и объяснение критериев приемлемости.Этот документ можно бесплатно загрузить с веб-сайта ACI. Данные, используемые в этой статье, основаны на этом документе ACI.

ACI имеет два требования для принятия результатов испытаний бетона, как показано ниже:

Уровень прочности бетонной смеси должен быть приемлемым, если выполняются (1) и (2):

- Каждое среднее арифметическое любых трех последовательных испытаний на прочность равно или превышает fc 1 .

- Никакое испытание на прочность не падает ниже fc 1 более чем на 500 фунтов на квадратный дюйм, если fc 1 составляет 5000 фунтов на квадратный дюйм или меньше; или более чем на 0.10 fc 1 если fc 1 превышает 5000 фунтов на кв. Дюйм.

Обратите внимание, что ACI не требует:

- Минимальная численность в семь дней

- Минимальная прочность отдельного цилиндра, участвующего в испытании

- Все результаты испытаний на прочность должны превышать fc 1 .

ACI 318 учитывает прочность бетона менее fc 1 путем умножения расчетной прочности элемента на коэффициент снижения прочности, который всегда меньше 1.В комментарии ACI 318 говорится, что одна из целей коэффициента снижения прочности состоит в том, чтобы «учесть вероятность недопрочности элементов из-за различий в прочности материалов». Таким образом, ACI уже посчитал, что бетон может быть менее fc 1 , и поэтому результат индивидуального испытания на прочность может быть ниже fc 1 на величину до 500 фунтов на квадратный дюйм или не более чем на 0,10 fc 1 , когда fc 1 превышает 5000 фунтов на квадратный дюйм.

Перед проверкой критериев приемки

Не отклоняйте бетон, представленный результатами испытаний на прочность, пока не подтвердите, что результаты испытаний действительны. Используйте приведенный ниже контрольный список, чтобы убедиться, что результаты испытаний на прочность соответствуют требованиям испытаний ACI.

- Соответствующая частота отбора проб (один раз в день, один раз каждые 150 кубических ярдов, один раз на каждые 5000 квадратных футов площади поверхности для плит или стен) [ ACI 318: 26.12.2.1 ]

- Образцы, взятые на случайной основе (бетон не отбирался из-за внешнего вида, удобства или другого, возможно, необъективного критерия) [ ACI 318: R26.12.2.1 (а) ]

- Каждый комплект цилиндров изготовлен из разных партий бетона [ ACI 318: R26.12.2.1 (a) ]

- Для каждого испытания на прочность — среднее значение не менее двух цилиндров 6×12 дюймов или трех цилиндров 4×8 дюймов [ ACI 318: 26.12.1.1 (a) ]

- В бетон не добавлялась вода [ ACI 318: R26.12.2.1 (a) ]

- Испытательное агентство, проводящее приемочные испытания, соответствовало ASTM C1077. [ ACI 318: 26.12.1.1 (b) ]

- Квалифицированные специалисты по полевым испытаниям провели испытание свежего бетона [ ACI 318: 26.12.1.1 (c) ]

- Квалифицированные лаборанты провели лабораторные испытания на прочность [ ACI 318: 26.12.1.1 (d) ]

- Отбор проб, изготовление, отверждение и испытание цилиндров проводились в соответствии с ASTM C172, C31 и C39. [ ACI 318: 26.12.3.1 ]

Расчеты, необходимые для принятия результатов испытаний на прочность

Лучше всего разработать табличный формат, в котором силы отдельных цилиндров усредняются для расчета результата испытания на прочность.После расчета результатов испытаний можно рассчитать среднее значение любых трех последовательных испытаний на прочность. В таблице показан один формат для этого.

После расчета необходимой информации иногда легче определить тенденции, построив эту информацию в виде графика. На приведенном ниже графике показаны результаты испытаний на прочность и среднее значение трех последовательных результатов испытаний на прочность. График показывает, что проект начинался хорошо, но затем сила начала снижаться. Испытание № 14 будет считаться результатом испытания на низкую прочность, и потребуется провести расследование.Среднее значение трех последовательных испытаний на прочность, представленных номерами испытаний 13, 14 и 15, указывает на то, что необходимо предпринять шаги для увеличения средних значений последующих результатов испытаний на прочность.

Что делать, если критерии приемки не соблюдены?

Если среднее значение трех последовательных испытаний на прочность падает ниже fc 1 , но ни один результат испытания на прочность не превышает 500 фунтов на квадратный дюйм ниже fc 1 , необходимо предпринять шаги для увеличения среднего значения последующих результатов прочности.Обратите внимание, что с результатами предыдущих тестов ничего делать не нужно. Необходимо предпринять шаги для улучшения результатов испытаний на прочность в будущем.

Рекомендации ACI по увеличению среднего значения последующих результатов испытаний на прочность

Действия, предпринятые для повышения среднего уровня результатов последующих испытаний на прочность, будут зависеть от конкретных обстоятельств, но могут включать один или несколько из (а) — (g):

a . Увеличение содержания вяжущих материалов;

г. Снижение или лучший контроль содержания воды;

г.Использование водоредуцирующих добавок для улучшения диспергирования вяжущих материалов;

г. Прочие изменения в пропорциях смеси;

e. Сокращение сроков доставки;

ф. Более тщательный контроль содержания воздуха;

г. Повышение качества тестирования, включая строгое соответствие ASTM C172, ASTM C31 и ASTM C39.

Такие изменения в рабочих процедурах или небольшие изменения в содержании вяжущих материалов или содержании воды не должны требовать официального повторного представления пропорций смеси; однако изменения в источниках цемента, заполнителей или добавок должны сопровождаться доказательствами того, что средний уровень прочности будет улучшен.

Кроме того, если результат индивидуального испытания на прочность падает ниже fc 1 более чем на 500 фунтов на квадратный дюйм, если fc 1 составляет 5000 фунтов на квадратный дюйм или меньше; или более чем на 0,10 fc 1 , если fc 1 превышает 5000 фунтов на кв. дюйм, необходимо провести испытание на низкую прочность, как описано.

Требования ACI для исследования результатов испытаний на низкую прочность

a. Если какое-либо испытание на прочность цилиндров стандартного отверждения падает ниже fc 1 более чем на предел, разрешенный для приемки, или если испытания цилиндров, отвержденных в полевых условиях, показывают недостатки в защите и отверждении, должны быть предприняты шаги для обеспечения соответствия конструкции конструкции баллонов. конструкция не подвергается опасности.

г. Если вероятность низкопрочного бетона подтверждена и расчеты показывают, что структурная адекватность значительно снижается, разрешаются испытания кернов, пробуренных в рассматриваемой области в соответствии с ASTM C42. В таких случаях должны быть взяты три сердечника для каждого испытания на прочность, которое оказывается ниже fc ‘более чем на предел, разрешенный для приемки.

г. Керны должны быть получены, обработаны влажностью путем хранения в водонепроницаемых мешках или контейнерах, доставлены в испытательную организацию и испытаны в соответствии с ASTM

C42.Ядра должны быть испытаны в период от 48 часов до семи дней после отбора керна, если иное не одобрено лицензированным специалистом по проектированию. Специалистом по испытаниям, указанным в

ASTM C42, должен быть лицензированный специалист по проектированию или должностное лицо, ответственное за строительство.

г. Бетон в области, представленной испытаниями керна, считается конструктивно адекватным, если выполняются (1) и (2):

1. Среднее значение трех стержней равно как минимум 85 процентам от fc 1 .

2.Ни одно ядро не может быть меньше 75 процентов от fc 1 .

e. Допускаются дополнительные испытания кернов, извлеченных из мест, представленных ошибочными результатами прочности керна.

ф. Если критерии оценки структурной адекватности на основе результатов прочности сердечника не соблюдены, и если структурная адекватность остается под сомнением, ответственному органу должно быть разрешено заказать оценку прочности в соответствии с Главой 27 для сомнительной части конструкции или принять другие меры. соответствующее действие.

Для примера, показанного на графике, потребуются шаги для увеличения среднего значения последующих результатов прочности, а результат теста номер 14 потребует исследования.

Борьба продолжается

К сожалению, после 40 лет использования положения о принятии результатов испытаний на прочность все еще неправильно интерпретируются. Подрядчикам пришлось отремонтировать или удалить и заменить бетон, что было приемлемо, потому что участвующие стороны не понимали критериев приемлемости ACI.Возможно, эта борьба закончится, если бетонные подрядчики будут использовать документ ACI E702.3 и эту статью для объяснения требований Кодекса и спецификаций для принятия результатов испытаний на прочность.

Изд. Примечание: Текущие «Требования Строительных норм для конструкционного бетона (ACI 318)» и «Спецификации для конструкционного бетона (ACI 301)» можно приобрести на сайте www.concrete.org.

ACI E702.3 можно бесплатно загрузить в книжном магазине на этом веб-сайте.

Как получить высокопрочный бетон?

Введение

Быстрый ремонт бетонных покрытий стал обычным явлением на многих загруженных автомагистралях по всей Северной Америке. Бетон с высокой ранней прочностью очень полезен для открытия бетонных тротуаров для движения транспорта раньше, чем обычные бетонные смеси. Новые тротуары, капитальный ремонт и другие заплатки могут быть завершены, а проезжая часть или взлетно-посадочная полоса может быть открыта / открыта быстрее, чем при использовании обычных или обычных смесей.

Как получить высокую раннюю прочность

Бетон с высокой ранней прочностью (сжатие 2500-3500 фунтов на квадратный дюйм в течение 24 часов) обычно изготавливается с использованием высокопрочного цемента типа III (см. Таблицу 1), с высоким содержанием цемента (600-1000 фунтов / куб. Ярд) и низким содержанием воды в цементе. отношения (0.От 3 до 0,45 по весу). Также используются суперпластификаторы, чтобы бетонная смесь стала более удобоукладывающейся при укладке. Летучая зола и измельченный гранулированный доменный шлак (GGBFS) иногда используются в смеси, чтобы частично заменить цемент типа III, который может быть очень дорогим. Для получения дополнительной информации о золе-уносе и измельченном гранулированном доменном шлаке см. Публикацию Ассоциации портландцементов по проектированию и контролю бетонных смесей, EB001.13T.

Таблица 1.Виды портландцемента.

| Тип портландцемента | Использует | Тонкость помола по Блейну, м2 / кг |

| Тип I | общестроительное строительство | 370 |

| Тип II | Бетон, подверженный умеренному воздействию сульфатов или когда требуется умеренная теплота гидратации | 370 |

| Тип III | высокая прочность бетона за короткий промежуток времени | 540 |

| Тип IV | подходит, когда необходима низкая теплота гидратации | 380 |

| Тип V | используется, когда бетон подвергается действию высоких сульфатов | 380 |

| Белый | архитектурные цели — когда требуется белый или цветной бетон / строительный раствор | 490 |

Равномерность градаций заполнителя улучшит прочность, удобоукладываемость и долговечность бетона.Заполнители среднего размера заполняют пустоты, обычно занятые менее плотным цементным тестом, и тем самым оптимизируют плотность бетона (см. Рисунок 1).

Рис. 1. Схема, показывающая, как заполнители среднего размера заполняют промежутки между более крупными крупными заполнителями.

Не рекомендуется использовать хлорид кальция для достижения высокой ранней прочности, но если он используется, не используйте более 2%.Оседание бетона может произойти при более чем 2% CaCl, а часто и при любом количестве менее 2% CaCl. В целом удобоукладываемость бетонной смеси сильно снижается при использовании CaCl.

Изоляционные одеяла (или другие изоляционные средства) также можно использовать в первые 24 часа, чтобы помочь набрать силу за счет сохранения тепла гидратации. Однако следует соблюдать осторожность, чтобы избежать теплового удара при снятии одеял. Тепловой удар может вызвать преждевременное растрескивание бетона.

Рекомендации по использованию высокопрочных смесей

Сохраняются некоторые опасения по поводу долговечности ремонта бетона при раннем открытии для движения транспорта. Этот фактор необходимо учитывать при проектировании реконструируемых бетонных покрытий, а также при ремонте бетонных покрытий. В некоторых случаях ранний износ из-за чрезмерного растрескивания при усадке или других условий окружающей среды привел к неудовлетворительному выполнению капитального ремонта и замены плиты.Эти неудобства можно свести к минимуму, если внимательно отнестись к изменениям в конструкции смеси и понять их влияние.

Для получения дополнительной информации о высокопрочных бетонах обратитесь к публикации ACPA Fast-Track Concrete Pavements, TB004.02P.

Чтобы узнать больше, следуйте …

FATQ — Какие испытания на прочность можно проводить на образцах бетона и как они соотносятся друг с другом?

Fast-Track Основы бетона

Основы бетонных материалов

Какая минимальная требуемая прочность на сжатие для бетонной кладки?

Если у вас есть вопросы о конкретных продуктах или услугах, которые мы предоставляем, не стесняйтесь обращаться к нам.

FAQ 05-14

С последней редакцией Спецификации для каменных конструкций (TMS 602-13 / ACI 530.1-13 / ASCE 6-13) в сочетании с требованиями Строительных норм для каменных конструкций (TMS 402-13 / ACI 530-13 / ASCE 5 -13) произошли значительные изменения в отрасли бетонных работ.На протяжении десятилетий проектировщикам были предоставлены два метода оценки прочности на сжатие блоков каменной кладки. Эти две формы соответствия заключались либо в испытании призм (либо призм, построенных на строительной площадке, либо призм, удаленных из существующей кладки) для оценки прочности на сжатие, либо метода измерения прочности на единицу. Последний обычно является предпочтительным методом для многих проектов из-за относительно быстрого и простого процесса с минимальными затратами. Несмотря на простоту и удобство, метод измерения удельной прочности уже давно признан наиболее консервативным из двух вариантов.

Что такое метод единицы измерения прочности?

Метод определения прочности на единицу прочности был разработан с использованием данных испытаний на прочность на сжатие, собранных с 1950-х по 1980-е годы. Проще говоря, результирующий метод, полученный на основе данных испытаний, определил общую прочность сборки на сжатие на основе прочности отдельных единиц и типа раствора, который будет использоваться при проектировании.

Что изменилось?

В течение многих лет таблица метода удельной прочности, опубликованная в TMS 602, оставалась неизменной и основывалась на исходном наборе исторических данных.Осознавая ограничительный консерватизм в расчетных значениях, был начат исследовательский проект [1] по составлению нового набора данных, отражающих текущие методы испытаний и свойства материалов. Это исследование, в свою очередь, было включено в издание TMS 402/602 2013 г., как показано в следующей таблице, которая иллюстрирует корреляцию между прочностью на сжатие единицы, типом раствора и прочностью на сжатие сборки.

1 Для блоков размером менее 4 дюймов(102 мм) номинальная высота, используйте 85 процентов перечисленных значений.

Повышение окончательной проектной прочности блоков каменной кладки — не единственное недавнее изменение. В 2014 году ASTM C90 был пересмотрен, чтобы увеличить минимальную прочность на сжатие устройства с 1900 фунтов на квадратный дюйм (13,1 МПа) до 2000 фунтов на квадратный дюйм (13,8 МПа). При использовании перекалиброванной таблицы прочности блока, приведенной выше, бетонный блок, соответствующий минимальным требованиям ASTM C90 и уложенный в растворе типа S или M, обеспечивает прочность на сжатие в сборе 2000 фунтов на квадратный дюйм (13.8 МПа), что значительно превышает исторический минимум по умолчанию в 1500 фунтов на квадратный дюйм (10,3 МПа), используемый для указанной прочности бетонной кладки на сжатие.

Как эти изменения повлияют на меня?

Благодаря увеличению не только удельной прочности и общей прочности на сжатие, бетонная кладка может оставаться конкурентоспособной среди других строительных материалов, используемых в строительстве.Производство агрегатов практически не изменилось. Увеличение прочности связано с уменьшением неопределенности в данных, используемых для разработки этих расчетных значений, и проверкой прочности, уже присутствующей в современных бетонных элементах кладки.

Список литературы

- Повторная калибровка метода измерения прочности блока для проверки соответствия указанной прочности бетонной кладки на сжатие, MR37, Национальная ассоциация бетонных кладок, 2012.(www.ncma.org)

- Стандартные технические условия для несущих бетонных блоков, ASTM C90-14. ASTM International, 2014.

Инновационный метод испытаний бетона на прочность при растяжении с применением методологии распорок и стяжек

Материалы (Базель). 2020 июн; 13 (12): 2776.

Поступила 12 мая 2020 г .; Принято 12 июня 2020 г.