технология, по кондуктору, по разметке, рассверливание

Сверление отверстий в заготовках и деталях может осуществляться как по разметке, так и по кондуктору. При выполнении работ следует придерживаться определенных рекомендаций:

- При сверлении сквозных отверстий нужно обратить внимание на способ крепления заготовки. В тех случаях, когда ее крепят на столе, используют подкладку, благодаря которой будет возможен свободный выход режущего инструмента после обработки.

- Подводку режущего инструмента к обрабатываемой заготовке выполняют после того, как будет включено вращение шпинделя. Во время подводки следят за тем, чтобы нагрузка на сверло при соприкосновении с поверхностью заготовки была минимальной.

- Остановку шпинделя необходимо производить после того, как сверло вышло из материала. Если остановить вращение шпинделя до выхода сверла, то это с большой долей вероятности приведет к повреждению режущей кромки самого сверла.

- Если во время процесса сверления заготовки возникают посторонние шумы, вибрации, которые возникают при нарушении технологии или деформаций сверла, то следует сначала вывести режущий инструмент из заготовки, а потом остановить вращение шпинделя и работу станка.

- Для высверливания отверстий с глубиной в 5 раз больше, чем его диаметр, во время выполнения работы следует время от времени выводить сверло из обрабатываемой заготовки. Это требуется, во-первых, для удаления стружки, а, во-вторых, для смазки, что способствует защите сверла от поломок и затупления.

- При выполнении операций по сверлению больших отверстий с диаметром свыше 25 мм обработку следует выполнять в поэтапно, включая рассверливание/зенкирование.

- Сверление деталей из стальных или других сплавов с большой вязкостью выполняют с применением СОЖ для защиты сверла от износа.

- Сверлить заготовки необходимо только в тех режимах, которые указываются в технологических картах или справочных таблицах.

Сверление по разметке

Рис. 1. Сверление отверстий по разметке:

а – разметка и кернение центра отверстия; б – разметка и кернение контрольной окружности; в – увод сверла от центра отверстия; г – исправление направления сверла; 1 – след от кернера; 2 – канавка от предварительно просверленного отверстия; 3 – обработанное отверстие

Данный вид обработки заготовок выполняется в несколько этапов:

- предварительное.

- окончательное.

При предварительном сверлении высверливают небольшое отверстие (0,25d). Далее отводят шпиндель со сверлом для проверки подготовленного отверстия с исходной разметкой.

При удовлетворительном результате предварительного сверления (рис. 1, б) осуществляют окончательную обработку, для чего продолжают работу до выхода режущего инструмента из детали. В случае возникновения скоса и ухода высверливаемого отверстия (рис. 1, в) выполняют корректировку посредством крейцмейселя — прорубаются канавки в том направление, куда необходимо сместить отверстие (рис. 1, г). Благодаря направляющим для сверла задается направление в нужную сторону для исправления скоса.

1, в) выполняют корректировку посредством крейцмейселя — прорубаются канавки в том направление, куда необходимо сместить отверстие (рис. 1, г). Благодаря направляющим для сверла задается направление в нужную сторону для исправления скоса.

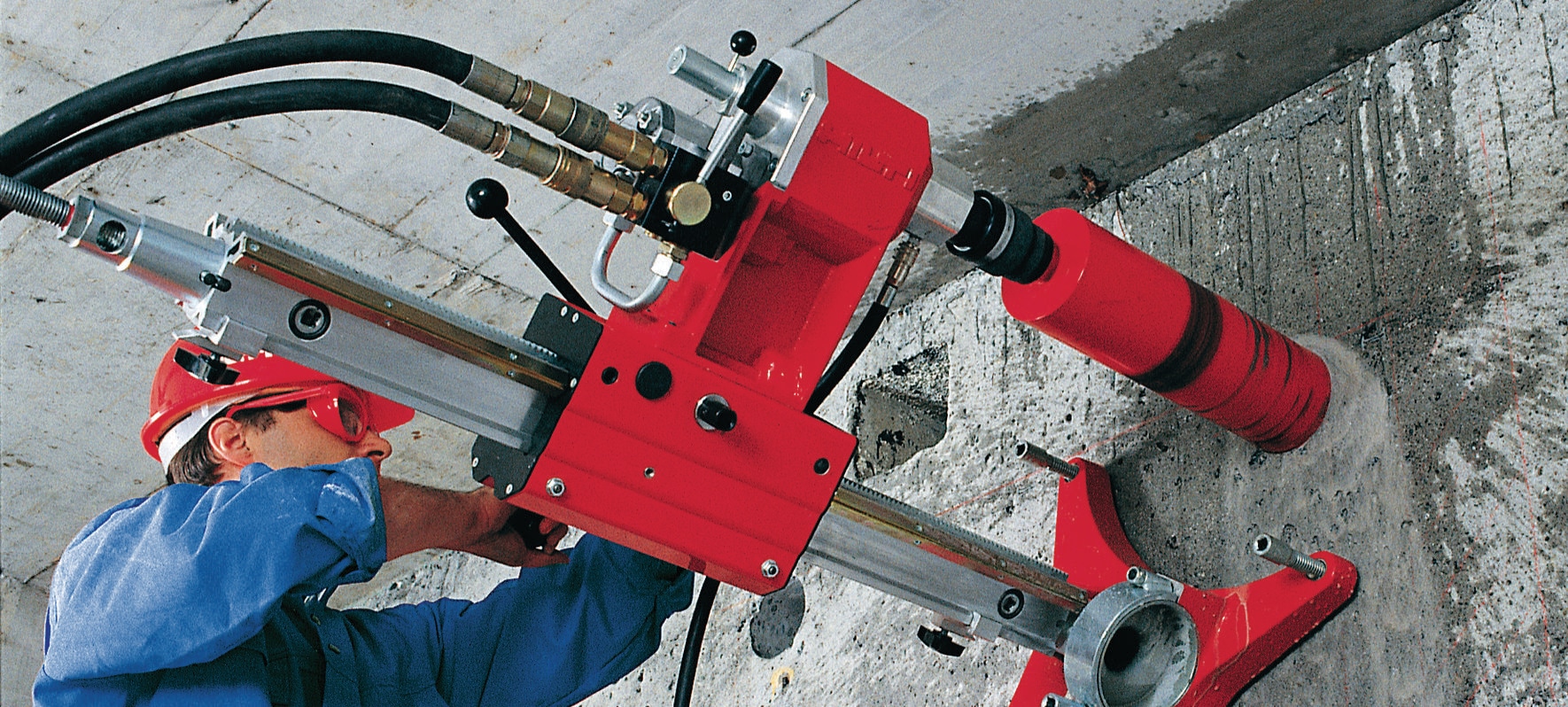

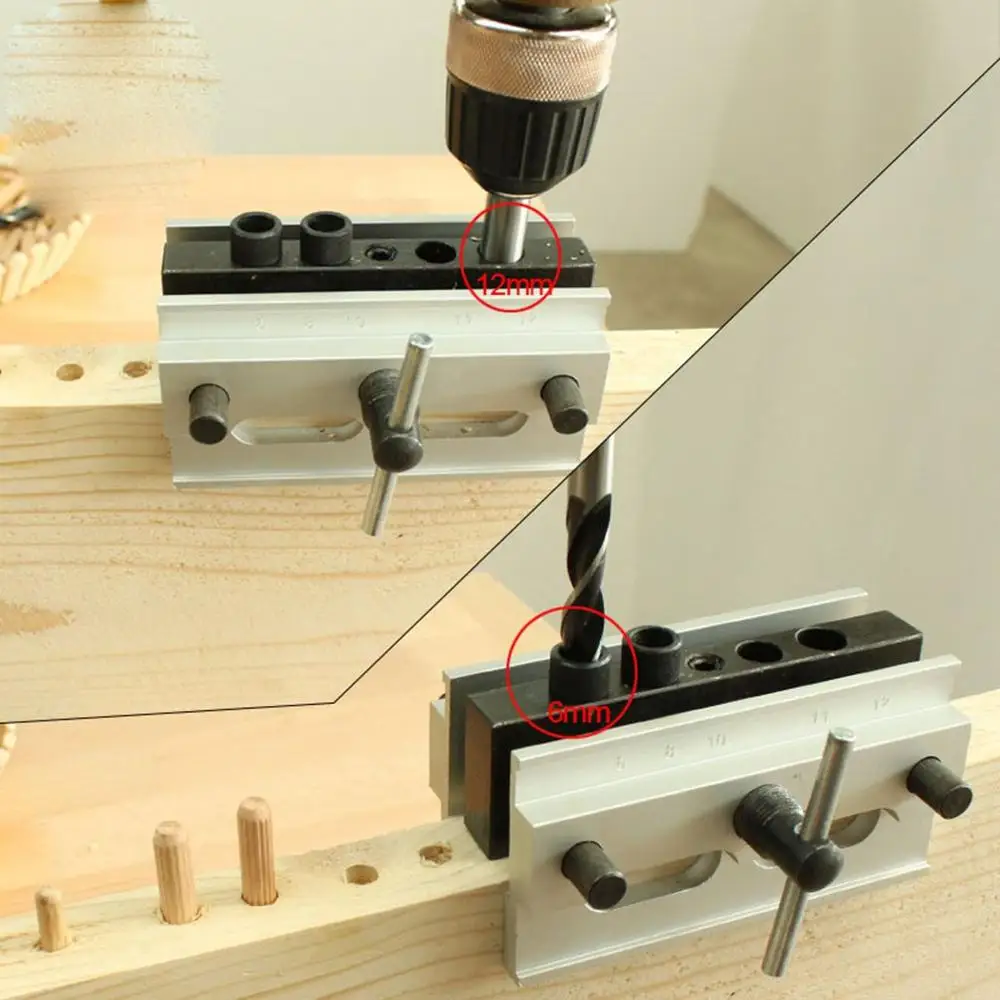

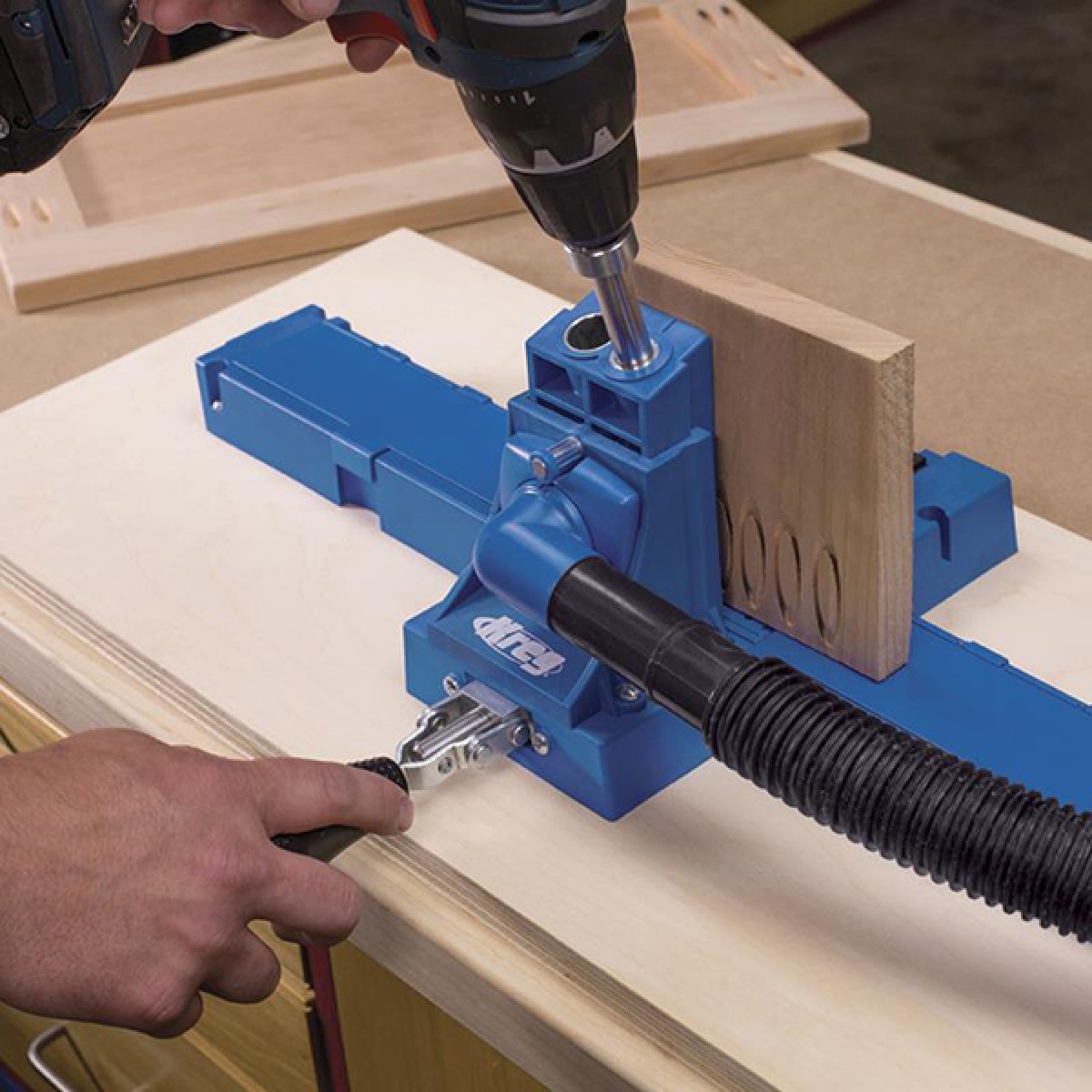

Сверление по кондуктору

Кондукторы предназначены для направления режущего инструмента станка во время операций по высверливанию, а также для фиксации детали с учетом заданных требований. Применение специальных конструкций позволяет задать направление, повысить точность при обработке деталей. При сверлении мастер производит установку кондуктора и заготовки, удаляет их, а также вкл/выкл подачу шпинделя.

Сквозные и глухие отверстия

При обработке деталей выделяют 2 типа отверстий:

- сквозные, которые проходят насквозь по всей толщине обрабатываемой заготовки;

- глухие, высверливание которых выполняется на заданную длину.

Сверлениесквозных отверстий значительно отличается от высверливания глухих отверстий. Во время высверливания отверстий первого типа при выходе режущего инструмента из заготовки сопротивление обрабатываемой детали снижается скачками. Нужно помнить, что если скорость вращения шпинделя во время выхода сверла не уменьшить, то это может привести к заклиниванию и, как правило, поломкам режущего инструмента. Нередко это происходит во время обработки заготовок малой толщины, где требуется просверливание как прерывистых отверстий, так и отверстий, располагающихся под углом 90˚ относительно друг друга. По этой причине операция сверления в данных случаях выполняется на большой скорости подачи шпинделя. Ближе к концу просверливания следует отключить скорость передачи и выполнить досверливание уже вручную с меньшей скоростью.

Во время высверливания отверстий первого типа при выходе режущего инструмента из заготовки сопротивление обрабатываемой детали снижается скачками. Нужно помнить, что если скорость вращения шпинделя во время выхода сверла не уменьшить, то это может привести к заклиниванию и, как правило, поломкам режущего инструмента. Нередко это происходит во время обработки заготовок малой толщины, где требуется просверливание как прерывистых отверстий, так и отверстий, располагающихся под углом 90˚ относительно друг друга. По этой причине операция сверления в данных случаях выполняется на большой скорости подачи шпинделя. Ближе к концу просверливания следует отключить скорость передачи и выполнить досверливание уже вручную с меньшей скоростью.

Сверление заготовок с ручной подачей режущего инструмента выполняется также со снижением скорости подачи до выхода сверла. При этом обработка выполняется плавным образом, без рывков.

Глухие отверстия получают одним из трех способов:

- В случае, если станок оснащен специальным устройством для автоматического отключении скорости при достижении режущим инструментом определенной глубины, то перед выполнением операции сверления его настраивают соответствующим образом на конкретную глубину.

- В случаях, когда на станке не предусмотрены данные устройства, определить глубину обработки можно посредством применения патрона (рис. 2, а), у которого имеется возможность регулировки упора. Втулка перемещается и устанавливается на конкретную глубину обработки. При помощи патрона можно добиться точности глубины 0,1-0,5 мм.

Рис. 2. Приспособление для ограничения движения подачи шпинделя:

а – патрон с регулируемым упором; б – упорное кольцо; 1 – корпус патрона со сверлом; 2 – упорная втулка; 3 – кондукторная втулка

- В тех случаях, когда высокая точность не требуется, можно применять упор в виде втулки, который закрепляется на режущем инструмента (рис. 2, б). Подача шпинделя осуществляется до момента углубления сверла в детали до заданной отметки.

Кроме того, глубину во время сверления глухих отверстий в заготовках можно проверить и при помощи специального инструмента — глубиномера. Однако в данном случае возникают дополнительные временные затраты, поскольку во время сверления необходимо будет выводить режущий инструмент из отверстия.

Однако в данном случае возникают дополнительные временные затраты, поскольку во время сверления необходимо будет выводить режущий инструмент из отверстия.

Рассверливание отверстий

Для выполнения операций по сверлению отверстий, диаметр которых составляет с диаметром свыше 25 мм сверление проводят в 2 этапа. Первым этапом сверлят отверстие режущим инструментом меньшего диаметра, а потом — сверлом того диаметра, который необходим для данного отверстия.

Следует учитывать, что диаметр меньшего отверстия следует выбирать таким образом, чтобы он был примерно равен длине режущей кромки 2-го сверла. Такое значение выбирается для того, чтобы значительно снизить силу резания во время обработки детали режущим инструментом большего диаметра.

Для данной операции режущий инструмент подбирается с учетом минимального диаметра отверстия. Стоит помнить, что рассверливанию подвергаются только те отверстия, которые были получены посредством предварительным сверления.

Выполнять рассверливание в случае, когда отверстия были получены штамповкой и другим способами крайне нежелательно, поскольку при этом велика вероятность ухода сверла. В остальном правила и техника безопасности рассверливания совпадают с правилами и техникой безопасности при сверлении отверстий.

В остальном правила и техника безопасности рассверливания совпадают с правилами и техникой безопасности при сверлении отверстий.

Описание процесса сверления отверстий и правила выполнения работ

Изготовление многих металлических деталей предусматривает создание в их теле различных отверстий – глухих либо сквозных. Для этого применяется специальная механическая обработка, получившая название «сверление». При ее выполнении в качестве режущего инструмента используется сверло, посредством которого можно делать отверстия различной глубины, а также диаметра. В условиях промышленного производства регламентирует проведение операции сверления технологическая карта. Соответствующий ей чертеж должен отображать рабочие параметры отверстия, предельные допустимые отклонения и особенности конструкции (например, наличие фаски на обеих либо только на одной кромке, диаметр изменяемый либо имеющий постоянное значение по всей длине отверстия и т.д.).

Процедура сверления

Сверление является технологической операцией последовательного постепенного удаления слоев базового материала (в нашем случае это металл) посредством режущего инструмента в окружности требуемого диаметра.

Выполняется эта процедура объединением движений двух видов – поступательного, а также вращательного. Получение заданных размеров отверстий в заготовках требует точного соблюдения таких рабочих параметров:

-

скорость передвижения в вертикальном либо горизонтальном направлении, которое определяется взаиморасположением в пространстве обрабатываемой детали и сверла; -

скорость вращательного движения режущего инструмента.

Нередко, чтобы получить заданную точность, проводится этап предварительного сверления. Его принято называть «черновым». Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

-

специализированных металлорежущих либо сверлильных станков; -

ручного инструмента (речь идет, прежде всего, о дрели).

На металлорежущем – токарном – станке сверло фиксируется в элементе этого агрегата под названием «задняя бабка», а заготовка, зажатая кулачками патрона, вращается. В сверлильном станке вращается уже сверло, тоже зафиксированное в патроне. Слесарь плавно подводит его к намеченному на внешней поверхности заготовки месту обработки. При создании первым способом полученные отверстия характеризуются более высокой точностью и отличаются менее шероховатыми стенками.

Разновидности сверл

Сегодня существует много типов данного режущего инструмента. Рассмотрим лишь наиболее часто применяемые.

Сверла спиральные

Такие сверла получили наиболее широкое распространение. Их производство нормируют положения ГОСТа 10902-77. Этим документом установлено ниже представленное базовое исполнение сверла спирального.

Диапазоны изменения указанных на этом чертеже параметров выглядят так:

-

общая длина (обозначение L): от 19,0 мм до 205,0 мм; -

длина спиралевидной части (параметр l): минимум 3,0 мм; максимум 140 мм; -

диаметр: min 0,25 мм; max 20,0 мм;

Скорость резания сверлом спиральным увеличивается применением т./dd-tools/dd-tools-heavy/dd-tools-heavy-motors/dd-dd-250-diamond-coring-tools/dd-dd-250-diamond-coring-tools/182801.png) н. двойной заточки. Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

н. двойной заточки. Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Сверла с пластинами из твердых сплавов

Сверла спиральные, на режущую кромку которых напаяны твердосплавные пластины, демонстрируют высокую эффективность при обработке конструкций из полнотелого бетона, нещелевого кирпича, прочного полимера, цветных сплавов и чугуна. Но для создания отверстий в стальных изделиях применяются они редко. Обусловлено это необходимостью обеспечения высокой жесткости рабочих компонентов применяемого оборудования. Невыполнение данного требования приведет к возникновению вибрации, в результате которой твердосплавные пластинки станут выламываться и крошиться.

Производители сверл данного типа руководствуются положениями ГОСТа 5756-81. Согласно его нормам, эти изделия должны выпускаться:

Согласно его нормам, эти изделия должны выпускаться:

-

с повышенной точностью (класс А). Их предназначение – создание отверстий с квалитетами с 11 по 14; -

с нормальной точностью (класс В). С помощью таких сверл делаются отверстия по 16 квалитет включительно.

Корпуса этих изделий должны изготавливаться с твердостью 57НRС…63НRС.

Сверла центровочные

Внешне такой инструмент не схож с классическим вариантом сверла. Особенность его конструкции – это утолщенное цилиндрическое основание, диаметр которого превышает значение этого параметра рабочей части где-то раза в 2-3.

Сфера применения сверл центровочных соответствует их названию. Их используют при работе на металлообрабатывающем оорудовании. В частности, с помощью таких сверл размечают центры заготовок, прежде чем закрепить их в патроне токарного станка. То есть предварительное кернение здесь не проводится. Благодаря такому технологическому решению процесс выпуска металлопродукции при крупносерийном производстве значительно ускоряется.

То есть предварительное кернение здесь не проводится. Благодаря такому технологическому решению процесс выпуска металлопродукции при крупносерийном производстве значительно ускоряется.

Изготовление сверл центровочных регламентируется ГОСТом 14952-75. Этот документ устанавливает два исполнения такого инструмента.

Наиболее востребован вариант, чертеж которого представлен ниже. Отображенные на нем параметры изменяются в таких диапазонах:

-

общая длина (обозначение L): от 33,5 мм до 128,0 мм; -

длина рабочей части (параметр l): 1,5 мм…14,2 мм; -

диаметр цилиндрической части (D): min 4,0 мм; max 31,5 мм; -

диаметр сверла (d): минимальный 0,8 мм; максимальный 10,0 мм; -

диаметр конусообразного основания сверла: от 1,7 мм до 21,2 мм

Сверло пушечное

С помощью сверла пушечного создаются глухие и сквозные отверстия, характеризующиеся большой глубиной. Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Само сверло причисляется к категории однорезцового инструмента.

Попутно стоит отметить следующий момент: сверление принято считать глубоким при глубине создаваемого отверстия в 5 раз превышающего его диаметр. Начиная работу с пушечным сверлом, нужно контролировать правильность его направления по отношению к накерненному под будущее гнездо месту. С этой целью обычно применяется кондукторная втулка. При использовании пушечных сверл можно создавать отверстия с диаметром (D), изменяющимся в диапазоне 0,5 мм ≤D≤ 100 мм.

Сверла корончатые

Эти изделия по внешнему виду напоминают металлический стакан с режущими зубцами на рабочей части, в качестве которой выступает его торец. Другое название корончатого сверла – кольцевая фреза. Производство инструмента данного типа нормируют положения ГОСТа 17013-71. Этот документ устанавливает одно исполнение такого изделия.

Этот документ устанавливает одно исполнение такого изделия.

Численные значения указанных на чертеже параметров содержатся в таблице. Единица измерения – миллиметры.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

| |

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

|

| |

|

|

|

|

|

Использование корончатых сверл позволяет очень быстро, буквально за какие-то секунды, создать в металлической детали отверстия значительного диаметра и большой глубины.

Сверла конусные

В соответствии с названием, такие изделия имеют коническую форму. При этом их диаметр может изменяться плавно либо ступенчато.

Второй вариант исполнения нашел более широкое применение. Обусловлено это возможностью получить с помощью ступенчатых сверл отверстие с прямыми стенками и с точно заданным по проекту диаметром. Поверхность гнезд, полученных посредством инструмента с плавным изменением диаметра, всегда будет с небольшим уклоном.

Определить качество данных изделий и, соответственно, сферу применения можно по их цвету.

-

Стальной цвет с серым отливом. Как правило, сырьем для изготовления таких сверл служит низкокачественная инструментальная сталь. Для обработки прочного, твердого и толстого металлопроката они непригодны. -

Тускло золотистый оттенок. Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

-

Золотистый насыщенный цвет. Инструмент, имеющий подобный цвет, характеризуется повышенным качеством. Его сфера применения – сверление отверстий в толстостенных объектах из высокопрочных сталей.

В целом, преимуществом приобретения конусного ступенчатого сверла является экономия денежных средств. Ведь тогда отпадает необходимость покупки полного комплекта сверлильного инструмента.

Правила выбора

Осуществляя выбор сверл по металлу, нужно отталкиваться, прежде всего, от тех технологических задач, которые предстоит решить с их помощью..jpg) Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

-

качество материала изготовления; -

соответствие конфигурации типовым размерам; -

диаметр рабочего сегмента; -

степень симметричности элементов конструкции; -

цвет/оттенок поверхности; -

репутация предприятия-производителя;

При выборе сверл нужно также принимать во внимание тип устройства, с помощью которого будут создаваться отверстия. Например, при необходимости высверливания гнезд с большим диаметром, обычно применяются низкооборотистые и, одновременно, мощные электродрели. Соответственно, подбирать сверла необходимо именно под такое оборудование.

Соответственно, подбирать сверла необходимо именно под такое оборудование.

Как сверлить

Последовательность этапов выполнения сверления указывается в технологической карте, и ее этапы следует неукоснительно соблюдать. Но в этом документе не оговорены важные особенности, знание которых позволит осуществить данную операцию качественно. Некоторые из них указаны ниже. В частности, нужно:

-

подводить сверло к накерненной точке, дождавшись, когда скорость его вращения достигнет заданной величины; -

извлекать сверло из отверстия только при его вращении. Если в электродрели доступна опция по изменению скорости вращения, перед этим нужно установить минимальные обороты; -

контролировать ход процедуры резания. Например, если сверление режущей кромкой не выполняется, делается вывод, что твердость материала заготовки превышает этот показатель режущего инструмента, и сверло требует замены; -

когда работа ведется на ЧПУ-станках, необходимо контролировать корректность последовательности выполняемых операций – «умное» оборудование может сбоить;

При создании глухих отверстий целесообразно применение ограничителя сверла, позволяющего не допустить превышение глубины прохода. Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

На рисунке приняты такие обозначения:

-

«1» – само сверло; -

«2» – ограничитель глубины отверстия; -

«3» – патрон электродрели; -

«4» – заданная глубина отверстия;

Заключение

В заключение стоит отметить, что стойкость сверла (это свойство определяется продолжительностью временного интервала между двумя соседними заточками) является характеристикой производной от уровня его охлаждения. Когда оно отсутствует, сверло очень быстро затупляется из-за того, что перегревшийся металл режущих кромок отпускается. В качестве охлаждающей жидкости в ходе сверления медьсодержащего сплава – латуни, изделий из красной меди, ковкого чугуна и всех марок стали, служит масло, обогащенное минералами. Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus.

comments powered by

Назначение и способы сверления металла

Сверлением называется операция по выполнению отверстий в сплошном металле режущим инструментом — сверлом. Увеличение предварительно просверленного в детали отверстия с помощью сверла или зенкера называется рассверливанием.

При сверлении обрабатываемую деталь надежно закрепляют в станочных тисках, в специальном приспособлении, в кондукторе или планками на столе сверлильного станка, а сверлу сообщают два совместных движения (рис. 63, а) — вращательное по стрелке 1 и поступательное (направленное вдоль оси сверла) по стрелке 2. В результате этих двух, происходящих совместно движений (вращение сверла и подача его в металл) и совершается операция сверления. Вращательное движение сверла называется главным (рабочим) движением, или движением резания. Поступательное движение вдоль оси сверла называется движением подачи.

Рис. 63. Сверление

а — схема движений сверла; б — сверление по разметке; в — по шаблону; г — по кондуктору

Сверление применяется при выполнении значительной части медницких и жестяницких работ. Оно выполняется ручными пневматическими и электрическими сверлильными машинами, а также на сверлильных станках.

Сверление сквозных и глухих отверстий диаметром до 80 мм на сверлильных станках выполняют с точностью пятого класса. Шероховатость обработанной поверхности отверстий — третьего-четвертого класса.

Выбор режимов резания при сверлении заключается в определении такой подачи скорости резания, чтобы процесс обработки детали был наиболее производительным и экономичным.

Теоретический расчет элементов режима резания производится в следующем порядке.

1. Выбирают подачу в зависимости от характера обработки, требуемого качества обработанной поверхности, прочности сверла и других технологических и механических факторов.

Подача, выбранная по справочным таблицам, корректируется по паспортным данным сверлильного станка (берется ближайшая меньшая).

2. Подсчитывают скорость резания в зависимости от обрабатываемого материала, материала режущей части сверла, диаметра сверла, подачи, стойкости сверла, глубины просверливаемого отверстия, формы заточки сверла и охлаждения по формуле

υ=[СυDzυ]/[TmSyυ] K м/мин,

где Сυ — постоянный коэффициент, характеризующий обрабатываемый материал, материал инструмента и условия обработки;

D—диаметр сверла, мм;

Т — стойкость сверла, мин;

S—подача, мм/об;

К — общий поправочный коэффициент, учитывающий конкретные условия обработки (обрабатываемый материал Кmυ, глубину сверления Klυ, материал режущей части сверла Кuυ и др.) K=Kmυ·Klυ·Kuυ…;

m, zυ, yυ — показатели степеней (по справочнику).

3. По найденной скорости резания подсчитывают число оборотов n:

n=1000υu/πD об мин,

где D — диаметр сверла, мм;

υu — скорость резания, м/мин; π — постоянная величина, равная 3,14. Полученное число оборотов корректируется по паспортным данным станка (принимается ближайшее меньшее или ближайшее большее, если оно не более чем на 5% расчетного).

4. Определяют действительную скорость резания υd, с которой будет производиться обработка;

υd = πDnd/1000 м/мин,

где nd — скорректированное по паспорту станка число оборотов.

5. Проверяются выбранные элементы режима резания по прочности слабого звена механизма главного движения и мощности электродвигателя станка.

Сверление отверстий по разметке (рис. 63, б) применяется при обработке единичных деталей. При сверлении отверстий по разметке важным является центровка сверла. Сверло устанавливают так, чтобы ось шпинделя станка, ось сверла и центр отверстия, намеченный керном, точно совпадали.

Сверление отверстий по шаблону (рис. 63, в) применяется при серийном изготовлении деталей. Для сверления отверстия по шаблону в пакет соединяют по 3—4 заготовки деталей, сверху заготовок накладывают шаблон, а затем их стягивают струбцинами.

Сверление отверстия через кондуктор (рис. 63, г) применяют при серийном изготовлении деталей, в которых требуется точно выдержать расстояние между центрами отверстий. Точность расположения отверстий гарантируется направлением сверла через закаленные втулки кондуктора.

Применение шаблонов и кондукторов позволяет сверлить отверстия без предварительной разметки.

Сверление отверстий

Сверление отверстий

- Подробности

- Категория: Тонколистовой металл

Пробивание и сверление отверстий.

Отверстия в тонколистовом металле можно получить пробиванием или сверлением.

Для пробивания отверстий диаметром до 8 мм применяют пробойник (бородок) — стальной стержень с плоской рабочей поверхностью (см.рис. справа а).

Лист жести кладут на торец деревянного бруска, пробойник устанавливают в нужной точке и ударами слесарного молотка по бойку пробивают отверстие(см.рис. справа б). Края полученного отверстия с нижней стороны листа выравнивают ударами киянки или молотка.

На заводах для получения отверстий в листовом металле вместо пробойника применяют специальный инструмент — пуансон. Пробивают отверстия на штамповочном прессе (см.рис. слева). Лист или несколько листов кладут на матрицу с одним или несколькими отверстиями. Пуансон или несколько пуансонов под давлением входят в матрицу и пробивают отверстия, выталкивая отходы — кружки диаметром, равным диаметру отверстий.

При пробивании отверстий работать исправным молотком.

Не держать пальцы около рабочей части пробойника.

Более точные отверстия в металле можно получить сверлением.

Сверлением называется технологическая операция по обработке материалов резанием с помощью сверла.

При этом выполняют те же приемы и правила безопасной работы, что и при сверлении отверстий в древесине. Место расположения отверстия намечают кернером, чтобы сверло не скользило по заготовке (см.рис. справа).

Существуют различные виды сверл. Наиболее распространенные из них — спиральные (см.рис. слева). Во время сверления режущая часть сверла врезается в материал изделия и снимает стружку, которая затем отводится через винтовые канавки, расположенные на направляющей части. Ленточка позволяет уменьшить трение сверла о стенки отверстия. Хвостовик с лапкой служит для закрепления сверла во время сверления.

При сверлении изделие закрепляется неподвижно, а сверлу сообщается одновременно два движения: движение резания — вращательное вокруг оси и движение подачи — поступательное вдоль оси сверла.

Инструменты и приспособления для сверления.

При сверлении часто возникает необходимость расширить верхнюю часть отверстия, чтобы углубить в нее головку болта, винта, шурупа и т. д. Для этого используют сверло большего диаметра или специальный инструмент — зенковку (см.рис. справа).

Операцию по обработке верхней части отверстия зенковкой называют зенкованием.

Для закрепления заготовки во время сверления обычно используют машинные тиски (см.рис. справа). На их основании закреплена неподвижная губка, а по направляющей с помощью винта с рукояткой может перемещаться подвижная губка.

Изделие устанавливают между губками и вращением винта рукояткой передвигают подвижную губку и прочно закрепляют изделие в тисках.

Если сверление производится на сверлильном станке, то сами тиски можно закрепить на столе станка. Для этого в основании тисков сделаны выемки, а на столе станка имеются специальные пазы. Установив в пазы стола и выемки основания тисков болты с гайкой, тиски закрепляют на столе сверлильного станка.

Перед установкой машинных тисков тщательно протрите опорные плоскости стола и основания тисков и слегка смажьте их машинным маслом.

При сверлении отверстий малого диаметра тиски закреплять необязательно.

Устройство сверлильного станка и приемы работы.

Сверлильный станок, как и любая технологическая машина, состоит из следующих составных частей: двигателя, передаточного механизма, рабочего органа, органов управления. Передаточный механизм служит для передачи движения от электродвигателя к рабочему органу, которым является сверло. Оно крепится в патроне, насаженном на вращающийся вал — шпиндель.

Вращение от электродвигателя к шпинделю передается с помощью ременной передачи. Поворотом рукоятки подачи патрон со сверлом можно поднимать или опускать с помощью реечной передачи.

На передней панели станка расположены кнопки включения и выключения электродвигателя. Включают станок нажатием на одну из крайних кнопок в зависимости от необходимого направления вращения шпинделя. Выключают станок нажатием на среднюю кнопку красного цвета.

К основанию станка неподвижно прикреплен вертикальный винт-колонна. Поворотом рукоятки можно перемещать шпиндельную бабку вниз и вверх вдоль винта-колонны, а рукояткой фиксировать ее в необходимом положении.

Для контроля глубины глухих отверстий предусмотрена шкала.

В зависимости от материала заготовки требуется различная скорость сверления. Для этого устанавливают необходимую частоту вращения шпинделя, перебрасывая ремень ременной передачи на шкивы разных диаметров.

Перед сверлением убирают с рабочего стола станка все лишние предметы. Заготовку с накерненными центрами отверстий закрепляют в тисках. Сверло необходимого диаметра вставляют в патрон и закрепляют специальным ключом. Для проверки правильности установки сверла кратковременно включают станок (с разрешения учителя). Если сверло установлено в патроне правильно, его острие при вращении не описывает окружность. Если сверло установлено с перекосом и наблюдается его биение, то станок выключают и закрепляют сверло правильно. Затем, поворачивая рукоятку подачи, опускают сверло и устанавливают тиски с заготовкой так, чтобы керн совпал с острием сверла.

Включают станок и сверлят отверстие, плавно нажимая на рукоятку подачи без рывков и больших усилий. При сверлении сквозных отверстий заготовку устанавливают на деревянный брусок, чтобы не сломать сверло и не испортить стол станка(см.рис. справа).

При сверлении глубоких отверстий необходимо время от времени выводить сверло из отверстия и охлаждать его, окуная в емкость с охлаждающей жидкостью. В конце сверления силу нажима на рукоятку подачи необходимо уменьшить. Просверлив отверстие, нужно, плавно поворачивая штурвал подачи, поднять шпиндель в крайнее верхнее положение и выключить станок.

Сверление можно выполнять ручной дрелью, электродрелью(см. рис. слева).

При сверлении тонколистового металла обычное спиральное сверло сминает и рвет заготовку. В этом случае применяют сверла со специальной заточкой (см.рис. справа).

Работать на сверлильном станке можно только с разрешения учителя.

При работе на станке рабочий халат должен быть застегнут на все пуговицы, волосы убраны под головной убор.

При сверлении пользоваться защитными очками.

Устанавливать сверло в патрон и заготовку в тиски, а также убирать стружку со стола следует только после отключения станка.

Нельзя тормозить руками вращающийся патрон.

Не отходить от станка, не выключив его.

Надежно закреплять заготовку в тисках, сверло в патроне и патрон в шпинделе.

При сверлении электродрелью нельзя сильно нажимать на ручку дрели.

Ось вращения сверла при работе дрелью должна быть строго перпендикулярна плоскости заготовки.

На предприятиях сверлильные станки обслуживают сверловщики. Они должны знать устройство станка, уметь его налаживать и обслуживать, выбирать правильную скорость сверления, уметь пользоваться различными приспособлениями для сверления, затачивать инструменты, разбираться в чертежах.

В цехах заводов применяются более сложные станки, чем мы только что рассмотрели. Это вертикально-сверлильные, радиально-сверлильные, многошпиндельные станки и станки-автоматы, выполняющие без участия человека сверлильные операции по заданной программе.

Сверление перекрёстных отверстий

для успешного сверления перекрёстных отверстий, оператор металлорежущего станка должен провести большую подготовительную теоретическую и практическую подготовку. Обычно равновесие и прямолинейность движения подачи твердосплавного сверла в осевом направлении поддерживают сами стенки просверливаемого отверстия. Но если вокруг сверла нет таких направляющих, то сразу могут возникнуть проблемы, в том числе и с уводом сверла от верного направления оси сверления. В современном металлообрабатывающем производстве часто производят штампы, пресс-формы и дополнительные компоненты для них с внутренними каналами для охлаждения, расположенными внутри по разным направлениям и часто пересекающиеся между собой. Множество проблем может произойти при их производстве, в частности при сверлении в них различных отверстий. Процесс прерывистого резания всегда негативно влияет на стойкость сверла по металлу, а соответственно и на

производительность всего процесса механической обработки. Во время сверления перекрёстных отверстий всегда появляются вибрации. Они оказывают прямое негативное влияние на края режущих кромок сверла по металлу.

Также проблемой при производстве таких деталей с перекрёстными отверстиями может быть накапливание металлической стружки внутри и трудности с её эвакуацией из зоны резания. Металлическая стружка может набиться битком между стороной отверстия и режущей кромкой инструмента сверло твердосплавное, соответственно портя и поверхность самого отверстия, и вершину или края сверла по металлу. Или металлическая стружка может быть продвинута вперёд вершины сверла твердосплавного, где она повторно будет перерезана, нанося значительные повреждения и даже приводя к мгновенной поломке сверла по металлу. При перекрёстном сверлении пересекающихся отверстий вызванные вибрацией отклонения твердосплавного сверла могут создать засечки и неровности на поверхности отверстия, тем самым затруднив получение качественного отверстия. Кривые стенки внутри отверстия могут стать большой проблемой. Если вершина сверла по металлу входит в зацепление с неплоской поверхностью, можно сразу получить его некоторый увод от правильной оси сверления. Когда сверло твердосплавное проходит в просверливаемом отверстии через прерывание от другого отверстия, то его вершину может начать уводить с большой погрешностью от истинной точки выхода наружу. Если ко всем вышеуказанным трудностям ещё и добавить высокие скорости резания и высокие подачи современных металлорежущих станков при выполнении процесса перекрёстного сверления, который даже не может быть визуально отслежен, то можно быстро сделать бракованную деталь. В отличие от операции фрезерования или точения, не видно, что происходит внутри. Можно сверлить даже большие отверстия диаметром, например, 50 мм, но действительно не понятно, что происходит внутри, пока вся стружка от процесса сверления не выйдет наружу. А с новыми технологиями процесс сверления происходит намного быстрее, чем раньше, поэтому когда что-то идёт не так, то очень быстро получаются бракованные детали. Рекомендации по сверлению поперечных отверстий немного различаются в зависимости от типа шпиндельной оснастки и конкретной задачи, но есть консенсус в нескольких факторах:

1. Медленное сверление при небольшой величине подачи.

2. Удаление стружки с помощью использования системы подачи смазочно-охлаждающей жидкости под высоким давлением. СОЖ под высоким давлением должна течь к торцу сверла твердосплавного, чтобы смыть стружку и предотвратить повреждение сверла по металлу во время сверления поперечных отверстий.

3. Первоначальное сверление отверстия большего диаметра, если отверстия имеют разные диаметры.

4. Использовать как можно более короткое сверло по металлу.

5. Поиск и обсуждение с производителем металлорежущего инструмента всех подходящих вариантов и специальных предложений, чтобы можно было в итоге сверло твердосплавное купить для оптимального применения.

Замедление процесса перекрёстного сверления

Независимо от типа используемого сверла по металлу — сверло твердосплавное, корпусное сверло со сменными твердосплавными пластинами или корпусное сверло со сменной твердосплавной головкой — как правило, крайне рекомендуется уменьшение значения величины подачи. Обычно рекомендуется замедление подачи на 25%-75% от стандартной, потому что сверло по металлу в рабочем движении пересекает другое отверстие. Можно

начинать сверлить при полной величине подаче, потом её уменьшить по мере приближения и входа в пересекаемое отверстие, а после выхода из него опять возвратитесь к полной величине подачи. Программисты CAM-систем при написании программы для ЧПУ станка должны будут принять во внимание специальные замечания, возникающие специально в процессе сверления пересечённых отверстий, чтобы обязательно вносить изменения в эту программу. Однако, когда нужно просверлить только одно подобное отверстие, то весь процесс сверления можно рассматривать, как отдельную работу оператора металлорежущего станка по ручному управлению и регулировке режимов резания непосредственно на стойке ЧПУ без использования CAM-системы. Некоторые заводы-изготовители свёрл по металлу предлагают также уменьшить скорость резания и соответственно уменьшить частоту вращения шпинделя. Попадание траектории сверла по металлу в поперечное отверстие — это как сверление сквозь деталь, но необходимо регулировать режимы резания из-за изогнутых поверхностей. Величина корректировки во многом зависит от необходимости насколько качественное отверстие нужно получить. Возможно, просто сверлится обычное отверстие, потому что нужно свободное пространство, точно так же, возможно, может понадобиться достаточно точное отверстие. А это большая разница. По мере увеличения требований к качеству отверстия потребуется дополнительная регулировка или настройка режимов резания. Как правило, обычно рекомендуется сбрасывать скорость резания и величину подачи на 50%, но это всё-таки зависит от конкретной ситуации. Если сверло по металлу идёт идеально по осевой линии поперечного отверстия, входя в относительно плоскую поверхность, то степень увода сверла твердосплавного чуть меньше. Если сверло по металлу входит в криволинейную поверхность, и два отверстия смещены, то увеличенная кривизна уже может быть проблемой, и, возможно, придётся замедлить твердосплавное сверло ещё больше. Сверление перекрёстных отверстий, проходящих под углом 45 или 30 градусов, может быть даже большей проблемой, чем аналогичное сверление под углом 90 градусов. Если сверлить пересекающееся отверстие под углом 30 градусов, то более длинный участок пытается увести сверло по металлу без большой поддержки за ним, так что нужно удлинить поддержку для твердосплавного сверла. А также нужно уменьшить скорость резания и значение подачи. Если процесс сверления выполняется оружейным сверлом по металлу для глубокого сверления, нужно назначить более медленную частоту вращения шпинделя RPM таким способом, чтобы у сверла твердосплавного не было никакой вибрации. Но иногда на практике попадаются случаи, когда подобное замедление не совсем целесообразно. Нержавеющие стали и жаропрочные сплавы имеют тенденцию самоупрочняться, если сверло по металлу двигается слишком медленно. В таком случае возникает больше процесс трения, чем резания, поэтому может понадобиться длительная работа, чтобы подобрать правильные параметры сверления.

Вывод металлической стружки

Хороший поток смазочно-охлаждающей жидкости (СОЖ) необходим для смывания металлической стружки через поперечное просверливаемому отверстие или по винтовой стружечной канавке сверла по металлу. При сверлении глубоких отверстий поток СОЖ при правильном давлении и достаточном объёме должен проходить через сверло твердосплавное к его режущей кромке. При подобном сверлении на металлорежущих станках, которые не имеют требуемого давления или объёма СОЖ, может потребоваться дополнительная корректировка данных в режимах резания. Когда сверло твердосплавное пересекает поперечное отверстие, поток СОЖ не направляется вниз по просверливаемому отверстию, чтобы эвакуировать из него металлическую стружку. На некоторых металлообрабатывающих производствах при возникновении подобных случаев специально останавливают процесс сверления, для заглушки всех отверстий в

пластине (просверливаемом материале), чтобы вытеснение СОЖ уже шло только обратно наверх из просверливаемого отверстия. При этом пытаются ограничить любые направления и заглушить все возможные отверстия, куда может поступать СОЖ. Если сверло по металлу большого диаметра проходит через поперечное отверстие небольшого диаметра, то вывод металлической стружки обычно не является проблемой. Наоборот, если сверлится отверстие меньшего диаметра через отверстие большего диаметра, то последнее уже действует как объёмная полость. Металлическая стружка, которая обычно следует вдоль спиральных канавок сверла твердосплавного, будет падать с него в большую пустоту. Часто можно перенаправить потока СОЖ по всем просверленным линиям для их дальнейшей очистки. При этом необходимо убедиться в наличии большого количества СОЖ под высоким давлением, протекающего во время процесса сверления поперечных отверстий, что позволит предотвратить повреждение сверла твердосплавного и поможет создать качественное отверстие.

Приоритет при сверлении перекрёстных отверстий разных диаметров

При сверлении пересекающихся отверстий различных диаметров сначала нужно просверливать отверстие большего диаметра. Сверло по металлу меньшего диаметра, пересекающее большее отверстие, имеет более лёгкое врезание и выход, потому что не пытается захватить весь большой диаметр за одно время. Напряжение в точке сверления уменьшается. Кривизна поверхности будет больше при пересечении отверстия большего диаметра, а это, соответственно, позволяет вершине маленького сверла по металлу хорошо зацепиться на противоположной дальней стороне перекрёстного отверстия. В идеале нужно добиться того, чтобы сначала контактировала вершина сверла по металлу, а не его боковые кромки. Проблемы при сверлении перекрёстных отверстий обычно проявляются при глубине сверления в 5xD, 8xD или более раз, поскольку сверло твердосплавное имеет возможность уводить в сторону от заданной оси сверления. Более короткое сверло по металлу, как правило, достаточно жёсткое, чтобы просверлить через пересекающее отверстие с небольшим уводом. При этом следует выбрать из возможных вариантов самое короткое сверло твердосплавное купить его для выполнения работы, поскольку это сверло по металлу будет иметь наибольшую жёсткость и наименьшую вибрацию.

Дополнительные факторы при перекрёстном сверлении

Материал, который будет обрабатываться в дальнейшем, характеристики отверстий и прогнозируемая стойкость и производительность будут определять тип используемого сверла по металлу и необходимость применения для этой конкретной операции сверления специальных рекомендаций. Например, удлинённые направляющие каналы могут быть просверлены специальными ружейными свёрлами для дополнительного снижения вибрации. А также

для защиты сверла твердосплавного может быть выбран более прочный по своим характеристикам твёрдый сплав или более стойкое покрытие. В некоторых случаях даже изготавливаются специальные свёрла по металлу. Твердосплавные накладки могут быть использованы на корпусных свёрлах для глубокого сверления, или конкретная геометрия на некоторых ружейных свёрлах предлагает более широкий периферийный контакт в сочетании с более длинными накладками, чтобы добавить стабильность при пересечении поперечных отверстий или центровке отверстий. При глубоком сверлении можно использовать сверло по металлу с адаптером для перекрёстного отверстия, когда направляющий механизм расположен позади режущей кромки и остаётся на нужном расстоянии от пересекаемого отверстия во время сверления. Это нужно для поддержки сверла твердосплавного по мере его входа в дальнюю сторону пересекаемого отверстия и помогает уменьшить вибрации, увод, отклонения и наросты на режущих кромках сверла по металлу. Когда говорят о специальном сверле по металлу, то сначала нужно посмотреть на конкретные условия его применения и проанализировать, что можно сделать в специальной конструкции, чтобы облегчить слишком большой увод. Ответить на этот вопрос могут, например, разные геометрии или разные покрытия сверла по металлу. При грамотном подходе можно легко и быстро просверлить сверлом по металлу любое перекрёстное отверстие.

Дополнительную техническую информацию можно прочитать в разделе «Статьи».

Сверление отверстий

На что может повлиять качество сверления отверстий в мебельных деталях (присадка)?

Казалось бы, самая простая во всём мебельном производстве операция. Но это только на первый взгляд, а если внимательно посмотреть на этот вопрос, выясняется ряд существенных деталей.

Во-первых, если осуществлять присадку на примитивном присадочном станке или вручную, то Вам никогда не соблюсти необходимой точности. Точность сверления отверстий в мебельных деталях отразится на последующей сборке корпусов, соединении стыков, и, как следствие, на качестве конечного изделия. Изделие вообще может не собраться.

Приведем простой пример. Вам необходимо состыковать и стянуть стяжками столешницу или карниз. Вы выполняете присадку под стяжки вручную, пусть даже по хорошему шаблону. Чуть дрогнет Ваша рука или наклонится сверло, и два куска столешницы уже не состыкуются идеально, а значит, столешница долго не прослужит. Замена столешницы — это дорогостоящее удовольствие.

Качество выполнения сверления отверстий на мебельных деталях отражается на геометрии сборки коробов, на регулировке дверей, и даже на сроке службы мебели. Одним из показателей качества мебели может служить правильная геометрия корпуса (короба). Проверить это очень легко. Достаточно провести ладонью по верхней крышке, допустим кухонного шкафа. При правильно выполненной присадке, верхняя крышка шкафа не имеет никаких зазоров с боковинами, и рука проходит ничего не задевая. Это очень высокая точность присадки. Такая она и должна быть!!! Секрет не только в правильно составленной присадочной карте, качественном присадочном станке, но и в правильно подобранном инструменте — диаметре сверла. Из всех этих условий на первом месте стоит присадочный станок. Хороший автоматический станок сам измеряет толщину и длину детали, зажимает деталь так, чтобы не повредить поверхность (особенно это важно для глянцевых фасадов).

Помимо сверления отверстий, станок за одну операцию выполнит и фрезерование. Это важно, когда сверлильное отверстие переходит в фрезировку, например фрезировка и сверление под стяжки.

На каком станке лучше всего работать? Конечно же на немецком. Из широкой линейки немецких присадочных станков, мы предпочитаем автоматический сверлильно — фрезеровочный центр BHX-50. Все выше описанные функции у него присутствуют.

Если Вы хотите перед исполнением заказа проверить точность сверловки рекламируемого станка, это легко сделать. Возьмите любую квадратную деталь, например 400х400мм. Задав координату от каждого угла Х=50мм, У=50мм. Попросите сделать четыре точки сверлом 3мм. Вынув и перевернув деталь в вертикальной плоскости, попросите повторить операцию. Точки должны совпадать точь-в точь. Этот не сложный тест говорит о точности наладки станка. Там, где есть такой станок, заказы размещать можно. Мы рекомендуем!!!

Сверление отверстий в зеркале и стекле алмазными сверлами.

Отверстия в стекле и зеркале — двухстороннее сверление. Техника 2-устороннего сверления позволяет проделывать отверстия без риска возникновения на стекле сколов. Используя технику 2-устороннего сверления можно получить особо качественное и точное отверстие в стекле и зеркале.

Вертикальное сверление основывается на технологических передовых решениях и прекрасно подходит для быстрого, точнейшего и качественного сверления отверстий в стекле и зеркале до 50-ти миллиметров в толщину.

Сверление отверстий в зеркале, стекле и триплексе — наивысшего качества различного диаметра.

Толщина стеклянного или зеркального продукта, в котором просверливаются отверстия, должна составлять от 3-ех до 50-ти миллиметров, а диаметр отверстия — от 4-ех до 100 миллиметров. Еще возможно осуществление зенковки отверстий (обработки отверстий для получения конических/цилиндрических углублений, опорных плоскостей около отверстий) под крепеж, а также под закалку.

Сверление отверстий в зеркале, стекле, триплексе, а также резка стекла выполняется нашими специалистами на специализированных станках, которые производят изделия высшего качества.

Наши станки позволяют вырезать в стекле, триплексе, зеркале внутренние отверстия правильных форм от 40 миллиметров в диаметре, а также внутренние криволинейные отверстия. При этом толщина стекла может колебаться от 4-ех миллиметров до 19-ти миллиметров.

Сверление отверстий в зеркале, стекле, триплексе алмазным инструментом без постоянного охлаждения запрещается. Торцовые и радиальные биения сверл очень строго нормируются. В станке без циркуляционной системы охлаждения инструмент охлаждается водой, а при циркуляционных подачах применяются водные растворы эмульсола ЭМУС или кальцинированная сода.

При одностороннем сверлении стекла/зеркал во избежание сколов сверление на выходе сверла заканчивают при минимал. подаче сверла, при этом нужно наблюдать за выходом керна из полости. Запрещается работать сверлом с остатком керна. Зеркала необходимо сверлить со стороны защитного слоя.

При 2-ухстороннем сверлении стекла/зеркала сначала сверлят на 0,3—0,4 толщины с лицевой стороны, а потом с противоположной стороны производится сквозное досверливание отверстий. Для сверления с лицевой стороны диаметр сверла должен составлять на 0,2—0,3 миллиметров больше, чем у сверла для сквозного отверстия.

Цены на сверление отверстий в стекле и зеркале

| Толщина стекла | диаметр 3-10 мм | диаметр 11-15 мм | диаметр 16-20 мм | диаметр 21-26 мм | диаметр 27-36 мм | диаметр от 36 мм |

| 4, 5, 6мм | 30 | 35 | 45 | 55 | 65 | 105 |

| 8, 10, 12мм | 50 | 55 | 65 | 70 | 90 | 120 |

| 15мм | 100 | 120 | 140 | 160 | 180 | 200 |

| 19мм | 120 | 160 | 210 | 250 | 280 | 300 |

| триплекс | 60 | 70 | 90 | 100 | 140 | 200 |

Бурение отверстий — обзор

2.4.1 Метод сверления отверстий

Метод сверления отверстий для определения остаточных напряжений был впервые предложен Матаром (1934). Когда отверстие вводится в напряженное тело, напряжения расслабляются, что приводит к изменению окружающего поля деформации, которое можно измерить и сопоставить с ослабленными напряжениями. Существует три варианта этого метода:

- 1.

Сверление центрального отверстия включает сверление отверстия, перпендикулярного поверхности, для исследования деформации поверхности;

- 2.

Просверливание сквозных отверстий используется для измерения равномерных остаточных напряжений по всей толщине; и

- 3.

Инкрементное бурение скважин используется для измерения остаточных напряжений, меняющихся по толщине, путем бурения с последовательным приращением глубины (Reid, 2009).

Первоначально этот полудеструктивный метод был ограничен макроскопически однородными изотропными материалами, но были предприняты попытки распространить его на анизотропные армированные волокном композиты (Prasad et al., 1987), а с середины 1960-х годов — к ортотропным материалам (Lake et al. , 1970; Rendler and Vigness, 1966), но это требует больших количественных показателей, и для упрощения получаемых решений необходимо сделать несколько предположений. Высокая ортотропность композитов еще больше усложняет сами измерения, потому что чрезвычайно трудно получить точность измерения вокруг отверстия, особенно в направлении волокна, даже с помощью высокоточных методов, таких как интерферометрия муара (Nicoletto, 1991).

Берт и Томпсон (1968) разработали теоретическую основу для связи измеренных деформаций с остаточными напряжениями в ортотропных материалах, применив приблизительную процедуру расчета. Позже точная формулировка для равномерных остаточных напряжений по толщине в ограниченном классе ортотропных материалов была предложена Schajer и Yang (1994). Sicot и Gong (2003, 2004) провели приблизительный анализ остаточных напряжений в ортотропных композитных слоистых материалах, используя метод наращивания отверстий.Точная формулировка метода сквозного отверстия, позволяющего измерять равномерные остаточные напряжения по толщине в стандартном ортотропном ламинате, была опубликована Пальяро и Зуккарелло (2007). Эффекты макромасштабных остаточных напряжений, действующих на симметричные ортотропные ламинаты, также можно учитывать с помощью этого метода.

В методе сверления отверстий чаще всего используются тензодатчики, которые необходимо правильно расположить относительно отверстия. Хотя оптические методы используются не так широко, они имеют преимущество перед тензодатчиками в том, что расположение отверстия менее важно.Был разработан метод определения остаточных напряжений в ортотропных материалах с использованием интерферометрии муара для любого выравнивания решеток муара (Càrdenas-Garcìa, 2005). Двухлучевая сдвиговая съемка дает прямую деформацию в плоскости, поскольку оси симметрии в измеренной картине полос соответствуют осям главных напряжений. Несмотря на это преимущество перед муаровой интерферометрией, измерение остаточного напряжения в ортотропных материалах с помощью сдвигового сканирования в сочетании с техникой сверления отверстий, по-видимому, ограничено.Качественные измерения были получены на композитных панелях. Чтобы ускорить измерение, вместо процесса сверления отверстий было использовано микро-вдавливание (при котором небольшое углубление вдавливается в измерительную поверхность) (Hung, 1999), но этот процесс снова дал только качественные измерения.

Все текущие аналитические методы, используемые при сверлении отверстий, предполагают, что материал внутри одного слоя является однородным, и поэтому не могут разрешить микромасштабные остаточные напряжения в неоднородном слое.Однако, поскольку волокна разрезаются при просверливании отверстия в многослойном композитном материале, остаточное напряжение снимается в месте разреза, и в прилегающем материале возникает упругая реакция. Таким образом, потенциально возможно использовать технику сверления отверстий для измерения остаточного напряжения микромасштаба в стеклопластике. Тем не менее, область, в которой происходит значительный упругий отклик, чрезвычайно мала (Nairn, 1997). Поскольку максимальный диаметр армирующих волокон из E-стекла часто составляет менее 27 мкм, измерения необходимо проводить на небольшом расстоянии от края отверстия (Corning, 2003), что вызывает проблемы при использовании самых маленьких имеющихся в продаже тензодатчиков.Если бы для решения проблемы чувствительности были разработаны очень маленькие специальные манометры, они просто создали бы другую проблему из-за самонагрева. GFRP не является хорошим проводником тепла, поэтому эффект локального нагрева такого маленького датчика становится важным (Reid, 2009).

Волоконно-оптические решетки Брэгга использовались для измерения остаточных напряжений в композитном ламинате в модифицированной версии метода сверления отверстий, когда решетки Брэгга были встроены в ламинат (Guemes and Menéndez, 2002).Они избегают эффекта самонагревания, но слишком длинные, чтобы их можно было использовать для измерения снятия напряжения вокруг отдельных разрывов волокна. Кроме того, аналитический метод, используемый для интерпретации измеренного отклика, должен учитывать эффект жесткости преобразователя. Кажется маловероятным, что надежные измерения снятия напряжения относительно разрыва волокна могут быть выполнены с помощью этого метода (Reid, 2009).

Использование оптических методов представляет две важные проблемы, которые распространены независимо от используемой инструментальной техники (Reid, 2009).Первая значительная проблема возникает из-за введения остаточных напряжений при бурении скважины. Измеренные деформации являются результатом снятия остаточного напряжения, накладываемого на напряжения, вызванные процессом сверления отверстий, и два набора деформаций не могут быть отделены друг от друга. EDM минимизирует остаточные напряжения, вызванные проделыванием отверстия, но только там, где волокна и матрица являются проводящими, и, к сожалению, ни волокно, ни матрица в GFRP не удовлетворяют этому критерию (Reid, 2009).Можно было бы избежать введения остаточных напряжений во время сверления отверстий за счет процесса микро-вдавливания (Hung, 1999), но интерпретация измерений деформации будет осложнена неоднородностью материала в малых масштабах (Reid, 2009). . Таким образом, метод бурения скважин и его разновидности не могут быть напрямую использованы или адаптированы для использования при обнаружении микромасштабных остаточных напряжений в однонаправленной GFRP (Reid, 2009).

Buchmann et al. (2000) описывают новый подход к моделированию процесса термического напыления путем моделирования движущегося источника тепла в сочетании с процессом переноса и осаждения материала.Их количественные напряжения и деформации согласуются с экспериментальными измерениями остаточного напряжения с помощью усовершенствованного метода сверления отверстий. Согласно Prasad et al. (1987), метод полуразрушающего сверления отверстий для измерения остаточных напряжений хорошо зарекомендовал себя для изотропных материалов, и они сделали попытки распространить этот метод на ортотропные композитные материалы. Пальяро и Зуккарелло (2007) занимались разработкой и применением метода сквозного бурения для анализа остаточных напряжений в ортотропных материалах.

Балалов и др. (2007) подробно рассмотрены основные особенности, присущие упрощенному подходу к определению остаточных напряжений в цилиндрических оболочках и трубах с внешним диаметром не менее 60 мм, путем сочетания метода сверления отверстий и интерферометрии на отражательной голограмме. Стефанеску et al. (2006) представил результаты, продвигающие и улучшающие полезность, точность и эффективность инкрементного бурения центральных отверстий как метода измерения полей остаточных напряжений, близких к поверхности.Shokrieh и Kamali (2005) изучали остаточные напряжения в термореактивных полимерных композитах. Shokrieh и Ghasemi (2007a, b) представили новый метод (метод моделирования сверления отверстий) для расчета калибровочных коэффициентов для измерения остаточных напряжений в различных системах материалов. Балди (2007) проанализировал проблему определения остаточного напряжения в ортотропном материале, используя технику сверления отверстий в сочетании с бесконтактными оптическими методами полного поля. Schajer (1988, 2007) и Schajer and Yang (1994) представили эффективную процедуру, позволяющую проводить стабильные расчеты остаточных напряжений при бурении скважин с использованием данных о деформации из измерений, выполненных с большим количеством небольших приращений глубины скважины.Шайер (1988, 2007) описал использование регуляризации Тихонова для снижения чувствительности к шуму, характерной для точных вычислений, и объединил эту математическую процедуру с критерием Морозова, чтобы определить оптимальную степень регуляризации, которая уравновешивает конкурирующие тенденции уменьшения шума и искажение напряженного решения.

Шайер и Янг (1994) использовали метод сверления отверстий для измерения остаточных напряжений в ортотропном материале. Sicot et al. (2003) представил новый метод измерения остаточного напряжения в многослойных композитных материалах с использованием трех условий охлаждения для получения различных уровней остаточного напряжения.Shokrieh и Ghasemi (2007a, b) определили, что калибровочные коэффициенты для ортотропных пластин основаны на методе точного решения. Берт и Томпсон (1968) и Lake et al. (1970) расширил метод, включив в него ортотропные материалы, введя новые коэффициенты калибровки, и исследовал применимость метода полудеструктивного сверления отверстий для экспериментального определения остаточных напряжений в относительно тонких прямоугольных ортотропных материалах.

Как сверлить отверстия | PlanItDIY

Сверление отверстий в различных материалах — это то, о чем вы, вероятно, не задумывались во время своей самостоятельной карьеры.Но это то, что может резко остановить ваш проект, если у вас нет нужных инструментов или ноу-хау. Для разных материалов требуются разные сверла. Даже типы отверстий, которые вам нужно проделать, будут определять тип нужного сверла.

Сегодня мы собираемся узнать о различных типах сверл, которые должны быть в вашем арсенале для сверления различных отверстий в различных типах материалов. Мы рассмотрим, как проделать простое небольшое пилотное отверстие в дереве, а также отверстия большего размера для различных целей.Затем мы просверлим отверстия в различных материалах, таких как металл, кирпич и плитка. Итак, приступим.

Стандартные сверла бывают разных размеров, чтобы соответствовать разным размерам сверлильных патронов, например ½ ”и 3/8 ″. Перед покупкой сверла убедитесь, что вы знаете размер сверлильного патрона. Они также бывают различной длины для сверления более толстых материалов, таких как эти стойки.

Сверление отверстий в дереве — это то, с чего мы начнем наше обсуждение, потому что это, вероятно, самый распространенный тип материала, в котором вы будете сверлить.

Начнем с того, что проделаем стандартное маленькое отверстие в куске твердой древесины, куда мы будем вставлять винт. Без пилотного отверстия древесина может расколоться. Это называется пилотным отверстием, и мы собираемся использовать сверло для пилотного отверстия, чтобы вспахивать отходы, чтобы наш винт не раскалывал древесину. Мы выбрали сверло, хвостовик которого немного меньше размера винта. Наконечник сверла имеет так называемую пилотную точку, что означает, что вы можете разместить сверло именно там, где хотите.Теперь убедитесь, что ваше сверло настроено на скорость сверления, держите сверло перпендикулярно дереву и начинайте сверление.

Если вы не просверливаете всю древесину, вы можете наклеить на сверло кусок ленты, чтобы показать глубину, на которой вам нужно прекратить сверление. Эти сверла с направляющей головкой — это те же сверла, которые мы будем использовать для сверления отверстий в тонком металле, таком как этот нагревательный канал. Просто убедитесь, что сверло можно использовать на металле, что обычно указывается на упаковке или футляре сверла.

Следующая группа сверл предназначена для сверления больших отверстий в древесине. Это называется лопаточной коронкой, и размер отверстия определяется шириной режущей части коронки, которая определяет диаметр отверстия. Вот вариант той же концепции. Это называется скоростным сверлом, и у него есть шнек, который помогает удалять отходы.

Другой вариант сверления больших отверстий в дереве — это кольцевая пила, которая обычно используется для сверления дверей, где будет установлен замок.Или люк для скворечника.

Существует множество деревянных насадок на выбор, поэтому не забудьте спросить у местного независимого продавца товаров для дома, какие насадки лучше всего подходят для вашего конкретного применения.

А как насчет сверления таких материалов, как кирпич и цементный блок? Для этого вам понадобится то, что называется каменной коронкой, которая имеет более плоский и твердый наконечник, предназначенный для прорезания этого материала. Рядом с ним слева вы видите стандартное сверло. Здесь следует помнить о том, чтобы не торопиться и позволить сверлу прорезать материал, не прилагая чрезмерных усилий.

Для сверления отверстий в таких материалах, как эта плитка, мы воспользуемся сверлом для плитки. Опять же, у него особая конструкция и наконечник, позволяющий прорезать этот твердый и плотный материал. Просто дайте ему время и проявите терпение, и пусть кусочек сделает свое дело.

Ну вот и все. Теперь вы можете подробно изучить большинство распространенных веществ, с которыми вы будете работать в своих усилиях по благоустройству дома. И все, что для этого потребовалось, — это небольшой урок по основам сверления отверстий.

Закрыть стенограмму

Сверление небольших глубоких отверстий с помощью высокоточного EDM

Качественные результаты производства самолетов, медицинских изделий

Электроэрозионная обработка (EDM) удаляет металл методом искровой эрозии уже более полувека — с помощью электроэрозионной обработки с грузилом (плунжером / Elox) для форм и проволочной электроэрозионной обработки для точной резки деталей, особенно штампов.Третий тип, электроэрозионное сверление, появился для прецизионного сверления отверстий самых маленьких размеров, выходя за рамки его первоначального использования в качестве электроэрозионного сверления для начальных отверстий в твердых металлах.

Сегодня не видно конца прецизионным технологиям обработки, таким как создание небольших отверстий, для которых используется электроэрозионное сверление в сочетании с другими процессами. Первоначально альтернатива процессам обработки, таким как токарная и фрезерная обработка, EDM часто используется в сочетании с другими передовыми процессами обработки.Он процветал, поскольку технологии охватили достижения в области цифровых генераторов для более точного контроля искры и программного обеспечения, которое опирается на унаследованные данные обработки для более эффективного производства.

«Горячая кнопка для электроэрозионного бурения сейчас — это формованные отверстия для охлаждения новых двигателей в авиастроении», — сказал Боб Янителли, президент Belmont Equipment and Technologies (Мэдисон-Хайтс, Мичиган). «Я также видел рост запросов на очень маленькие отверстия в диапазоне диаметров 0,003–0,004 ″ [0,08–0,10 мм] в производственных приложениях для новых конструкций топливосберегающих авиационных двигателей, требующих охлаждающих отверстий для лопастей вентилятора, которые все чаще становятся более сложный.Не существует одной формы, которую используют все, некоторые из них имеют трапециевидную форму. Некоторые из них имеют V-образную форму с двойным углом по сравнению с обычными коническими формами », — сказал Янителли.

«Сейчас мы обсуждаем, как создавать различные формы», — сказал Янителли. «Некоторые из них выполняются на грузилах, лазерах и электроэрозионных сверлах. Какие формы являются наиболее эффективными, все еще обсуждается, поскольку они основаны на применении ». Выбор правильного процесса для приложения во многом является подходом Belmont Equipment к разработке решения для обработки, соответствующего требованиям клиента.«В первую очередь мы говорим о приложении и можем сотрудничать с тем уровнем, который желает наш клиент. Мы можем поставить только машину или полностью спроектировать ее под ключ, что будет проверено в нашем цеху перед отправкой заказчику ».

При использовании двух методов электроэрозионной обработки, электроэрозионного сверла в сочетании с грузилом или высокоскоростной мельницей, система паллетирования (будь то от EROWA, 3R или Hirschmann) позволяет перемещать детали с одной машины на другую без каких-либо несоответствий.«Паллетирование — это наш рекомендуемый способ сделать это, если вы используете процесс с двумя электроэрозионными станками», — сказал Янителли.

Не только отверстия различаются по размеру для авиационных двигателей и автомобильных форсунок, но и медицинские имплантаты продолжают ставить под сомнение ограничения обработки малых отверстий с помощью электроэрозионной обработки. «Если вы посмотрите на просверливание отверстия размером 0,004 дюйма, это действительно сложное отверстие для электроэрозионной обработки. Вы имеете дело с чем-то размером с волос, которое нужно загрузить в машину. Иногда даже тепло ваших пальцев может исказить то, что вы держите.У нас есть технология сжигания, и мы можем бурить их за один раз, но производство — это совсем другая история, особенно для топливных форсунок ».

Разработки в области электроэрозионного сверления малых отверстий в определенной степени окутаны тайной в отношении используемых точных методов обработки. «Даже на выставках, — сказал Янителли, — никто на самом деле не показывает, как они вставляют формы в свои процессы электроэрозионного бурения».

С другой стороны, Янителли сказал, что существует определенно возросшая потребность на рынке в больших электроэрозионных станках с грузилом.«Мы наблюдаем большой рост продаж больших электроэрозионных грузил для выполнения меньших разрезов, которые используются в больших инструментах. Если в прошлом форма для всей приборной панели или панели должна была обрабатываться электроэрозионной обработкой с использованием одного большого электрода, то теперь наши большие двухголовые грузила выполняют электроэрозионную обработку меньших размеров зажимов, на которых они держатся », — сказал Янителли.

Бурение меньших, более глубоких и точных отверстий

Технология обработки отверстий

EDM обусловлена спросом на отверстия меньшего размера, большей глубины и точности, которые производятся как можно быстрее и стабильнее.«То, что по сути началось с обычных электроэрозионных станков, превратилось в усовершенствованные системы электроэрозионного сверления, которые еще больше расширили возможности своих предшественников с точки зрения размера отверстия, глубины, чистоты поверхности и точности, а также скорости, надежности и простоты процесса. — сказал Кен Бэзлер, менеджер по продукции GF AgieCharmilles (Линкольншир, Иллинойс).

«Раньше просверливание отверстия диаметром 0,006 ″ [0,150 мм] 0,125 ″ [3 мм] глубиной в закаленной стали с использованием сверла 0.Диаметр электрода 004 ″ на электроэрозионном станке. Современные технологии позволяют пробурить одно и то же отверстие на глубину вдвое глубже или просверлить отверстие диаметром 0,040 дюйма и глубиной 6 дюймов, различающиеся по размеру и прямолинейности не более 0,001 дюйма [0,025 мм] от входа до выхода. К тому же, возможность сделать это с использованием только одного электрода и минимального вмешательства оператора, если оно вообще есть », — сказал Баеслер.

Современные системы электроэрозионного бурения — это, по сути, слияние технологии сверления отверстий EDM с технологиями электроэрозионных станков с погружным грузилом.В основе этих высокоточных станков лежит новейшая технология цифровых генераторов, адаптированная из семейства штамповочных прессов. «Эти современные цифровые генераторы намного эффективнее и обладают более высокой выходной мощностью, обеспечивающей скорость, стабильность и точность. И они потребляют меньше энергии », — сказал Бэзлер.

Генератор интеллектуальной выработки энергии (IPG)

GF AgieCharmilles обеспечивает точный контроль искры для сверлильных станков EDM с различными настройками параметров для различных этапов процесса сверления и в зависимости от того, где электрод находится в отверстии.«Именно эта функция также помогает снизить износ электродов, что, в свою очередь, позволяет производить более глубокое сверление, увеличивать скорость и точность, а также улучшать качество обработки поверхности», — сказал Бэслер.

Контроль искры осуществляется с помощью программного обеспечения в цифровом генераторе, которое изменяет или регулирует поведение искры при входе электрода в отверстие и при выходе из него — эту функцию часто называют защитой от проникновения и прорыва. «Эти защитные функции, такие как интеллектуальное обнаружение прорыва, предотвращают нестабильность при выходе из отверстия, сокращают фактическое время выхода электрода, исключают удары по задней стенке и помогают поддерживать размер диаметра отверстия в точке выхода.Эта функция также вычисляет необходимую длину отвода электрода, чтобы его можно было безопасно переместить к следующему отверстию, а также то, сколько электрода осталось, и достаточно ли этого оставшегося количества для выполнения следующего отверстия или должна ли автоматическая замена электрода. быть инициированным », — сказал Бэзлер.

Именно эти возможности позволяют современным системам электроэрозионного сверления точно, эффективно и автоматически обрабатывать эти детали, включая операции с несколькими отверстиями и / или несколькими электродами. В случае обычного устройства для выталкивания отверстий оператор — требуется высококвалифицированный специалист — должен будет выполнять все эти функции.«Для повышения производительности электроэрозионного бурения цель состоит в том, чтобы просверлить как можно больше отверстий или просверлить как можно глубже, используя наименьшее количество электродов. Чем больше генератор может помочь снизить износ электродов, тем лучше. Кроме того, меньший износ электродов позволяет им резать быстрее и точнее за счет исключения «пулевого соприкосновения» их наконечников », — сказал Бэслер.

Лабораторные испытания

подтверждают результаты EDM-бурения малых отверстий

Для иллюстрации, обычная система Поппера, в которой используется электрод диаметром 0,040 дюйма для просверливания примерно трех отверстий.937 ″ (100 мм) закаленной стали, как правило, изнашиваются на 100–150% электрода. Однако при лабораторных испытаниях компания GF AgieCharmilles выполнила ту же задачу на своем новом сверле Drill 300B, трехосной высокоскоростной системе электроэрозионного сверления с технологией IPG Generator, при этом степень износа наконечника электрода составила всего 45%.

«Также во время испытаний мы использовали электрод диаметром 0,040 ″ и прожгли отверстие глубиной 1,181 ″ [30 мм] в твердосплавной испытательной детали всего за 4,5 минуты при минимальной степени износа наконечника электрода менее 50%.Без технологии цифрового генератора на заполнение того же отверстия потребовалось бы более 15 минут при степени износа электрода более 500%. Такой чрезмерный износ в некоторых случаях может потребовать использования нескольких электродов, а также снизить общую точность отверстия. Такие размеры и глубина контрольных отверстий, которых мы достигли, никогда не могли быть получены механическими методами », — сказал Баеслер.

«Когда дело доходит до точности отверстия, чем больше изнашивается электрод, тем больше возникает неравномерный износ и тем выше тенденция электрода« смещаться »от центра, что приводит к образованию кривых и наклонных отверстий в отличие от прямых», — сказал Бэзлер.«Поскольку они помогают снизить износ, цифровые генераторы таким образом предотвращают такой сценарий и способствуют получению прямых отверстий и отверстий, которые можно держать ближе к размеру сверху вниз. Например, отверстие глубиной 5,905 дюйма [150 мм], которое мы просверлили с помощью электрода 0,04 дюйма, изменялось по размеру сверху вниз, не более 0,001 дюйма [0,025 мм] ».

Помимо увеличения срока службы электродов, технология цифрового генератора также обеспечивает контроль над зонами термического влияния, в результате чего качество поверхности сравнимо с тем, которое обычно достигается с помощью электроэрозионной обработки.Такая обработка поверхности возможна на обычных машинах для перфорации отверстий, но для их достижения потребуется чрезвычайно опытный оператор и значительное количество времени. С другой стороны, с новейшими системами процесс является последовательным, намного более быстрым и выполняется автоматически.

Поскольку они объединяют в себе больше конструктивных качеств своей технологии базового станка с грузилом и электроэрозионным станком, современные передовые системы электроэрозионного бурения, такие как Drill 300B, созданы для непрерывных необслуживаемых операций без отключения электроэнергии.И поскольку они обеспечивают очень точное позиционирование наряду с высококачественной обработкой поверхности, все большее количество цехов используют станки для создания готовых отверстий, которые на самом деле являются элементами детали, в отличие от начального отверстия EDM и не требуют дополнительных отделочные операции. Кроме того, благодаря более высокой точности позиционирования, использование электроэрозионного сверлильного станка расширилось до деталей с несколькими отверстиями, особенно когда отверстия имеют разный диаметр и должны точно располагаться на деталях.

EDM Сверление малых отверстий с малым допуском

Сверлильные станки

для быстрого сверления отверстий EDM можно использовать для эффективного изготовления небольших отверстий с жесткими допусками, например, в медицинских деталях, которые требуют введения шовного материала и проводников. Последние улучшения в этой технологии включают обновления контроллера и источника питания. «Обновления программного и аппаратного обеспечения для контроллера и источника питания EDM улучшают скорость и стабильность бурения, сокращая при этом использование электродов и устраняя проблемы, связанные с переработкой металлургических материалов», — сказал Стив Бонд, менеджер по продажам EDM Products, Methods Machine Tools Inc.(Садбери, Массачусетс).