Состав смеси и пропорции для арболитовых блоков

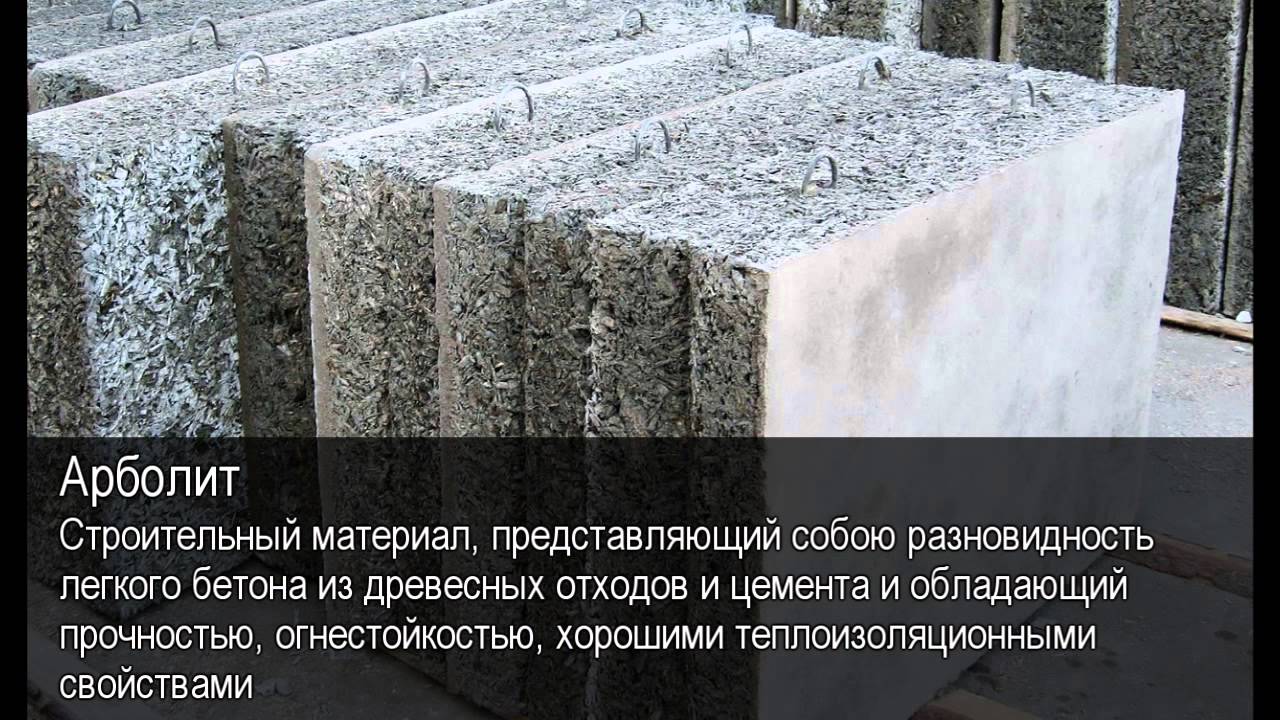

По мере того как технический прогресс двигается вперед, появляются все новые материалы для строительства домов своими руками. Если раньше дело ограничивалось деревом, камнем или кирпичом, то сегодня существуют различные виды бетона, которые превосходят другие материалы по характеристикам. Одним из таких материалов является арболит. Это уникальный материал, который вместил в себе преимущества как бетона, так и древесины. Его состав достаточно прост, и вы можете приготовить раствор своими руками. Примечательно, что он может использоваться как обычный бетон, путем заливки смеси в опалубку, а может быть, сделан в виде блоков, для обычной кладки. Арболитовые блоки можно купить в специализированном магазине, или приготовить раствор своими руками, сделав блоки из готовой смеси.

Все что нужно – знать точный состав арболита, пропорции для смешивания смеси и технологию его приготовления. Давайте рассмотрим все детальней.

Арболитовый блок – из чего он состоит

Арболит, из которого формируют арболитовые блоки для кладки, состоит из 3 основных компонентов:

- заполнитель;

- минеральное вяжущее;

- химические добавки и вода.

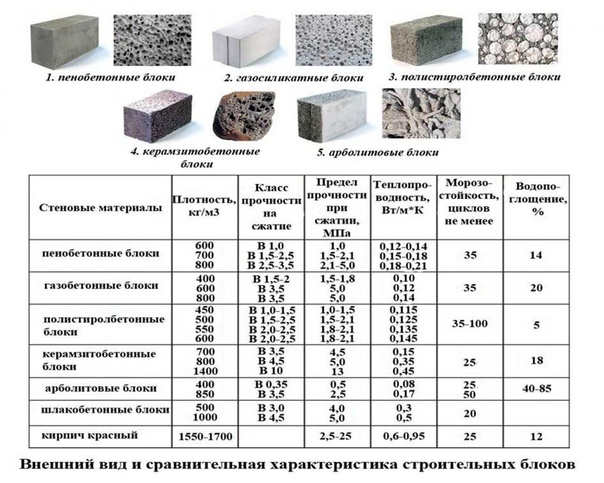

Путем соединения всех этих элементов получается арболитовый раствор, который впоследствии используется для формирования блоков. Состав достаточно простой и каждый сможет сделать материал для своих целей. Сам по себе материал легкий, поэтому блоки идеально подходят для кадки. Их достоинством, по сравнению с газоблоками и пеноблоками, является большая граница прочности. Они стойкие к трещинам и ударам.

Несмотря на то что главным компонентом является древесные опилки (щепа), арболит высоко ценится и не уступает по характеристикам традиционным материалам. Наоборот, арболитовые блоки хорошо сохраняют тепло и создают хороший микроклимат в помещении.

Органический заполнитель

Львиную долю в составе арболитных блоков занимает древесная щепа. Это основной материал, который входит в его состав. Такой органический заполнитель легко можно приобрести за небольшие деньги. Стоит обратиться в местную пилораму, где есть отходы деревообработки и договориться с работниками. Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Это основной материал, который входит в его состав. Такой органический заполнитель легко можно приобрести за небольшие деньги. Стоит обратиться в местную пилораму, где есть отходы деревообработки и договориться с работниками. Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Чаще всего применяется древесный заполнитель: дробленка, стружка с опилками, в пропорции 1:1 или 1:2, щепа, стружка и опилки, в пропорции 1:1:1. Все пропорции измеряются в объеме. К примеру, если нужно добиться соотношения 1:2, то берется 1 ведро древесных опилок и 2 ведра стружки. Опилки легко заменяются кострой льна или конопляными стеблями, на состав это не повлияет.

Какие требования к заполнителю? Прежде всего, важно правильно подобрать их размер. Крупные опилки использовать не рекомендуется, ведь когда изделия вступят в контакт с водой, они могут увеличиться в объеме. В результате блок может разрушиться. Если же использовать слишком мелкие частицы, то увеличивается расход цементной смеси. Рекомендуемый размер частиц – 15 или 25 мм длинной и не больше 2–5 мм шириной. Сырье не должно иметь листья и другие примеси.

В результате блок может разрушиться. Если же использовать слишком мелкие частицы, то увеличивается расход цементной смеси. Рекомендуемый размер частиц – 15 или 25 мм длинной и не больше 2–5 мм шириной. Сырье не должно иметь листья и другие примеси.

Предупреждение! Лиственница и свежесрубленная древесина любых пород в состав арболитовых растворов не добавляется. Это запрещено!

Костра льна

Полноценным заполнителем, добавляющимся в раствор, является костра льна. Так как в ней присутствует сахар, обязательно применяются химические добавки. Чтобы улучшить качества готовой смеси для блоков, костра заранее обрабатывается известняковым молоком, в пропорции: 200 кг костры на 50 кг извести. Затем все выдерживается несколько дней в куче, после чего все готово для производства арболита. Благодаря такой технологии расход цемента значительно уменьшается. На 1 м3 арболита требуется 50–100 кг цемента.

Важно! Если костра льна используется в обычном виде, то конопляные стебли требуют некой обработки. Их нужно предварительно измельчить.

Их нужно предварительно измельчить.

За счет того, что в составе отходов органики есть вещества, растворимые водой, среди которых смоляные кислоты и сахар, это препятствует хорошей адгезии между частицами. Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3–4 дня. Содержимое перемешивается 2 раза на день.

Минеральное вяжущее

Вам никак не сделать раствор своими руками без вяжущего компонента. Он делает арболитовые блоки прочными и пригодными для кладки. В качестве вяжущего вещества используется портландцемент марки М400, М500 или еще выше.

Его расход зависит от вида заполнителя, крупности частиц, марки цемента, характеристик и т. д. Чтобы немного ориентироваться, можно определить расход таким образом: коэффициент 17 нужно умножить на требуемую марку арболита. К примеру, вам нужно приготовить раствор, маркой 15 (B1). В таком случае на 1 м3 арболита потребуется 255 кг цемента.

Химические добавки

Свойства, которые имеют арболитовые блоки, напрямую зависят от химических добавок. Их использование обязательно в любом случае, неважно, в каком климате выполняются работе. Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

В качестве таких добавок может использоваться:

- жидкое стекло (силикат натрия). Закрывает все поры в древесине, поэтому влага не попадет внутрь. Используется после удаления сахара;

- гашеная известь. Она расщепляет сахар и убивает микроорганизмы в опилках;

- сернокислотный алюминий. Отлично расщепляет сахар. Благодаря компоненту состав быстрее набирает прочность;

- хлористый кальций. Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Сернокислотный алюминий и хлористый кальций считаются лучшими добавками. Пропорции добавок – 2–4% от массы цемента, или от 6 до 12 кг на 1 м3. Добавки можно сочетать между собой.

Добавки можно сочетать между собой.

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент). Химические добавки – 2–4% от общей массы.

Для изготовления 1 м3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками.

Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил. - Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями. Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

- После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

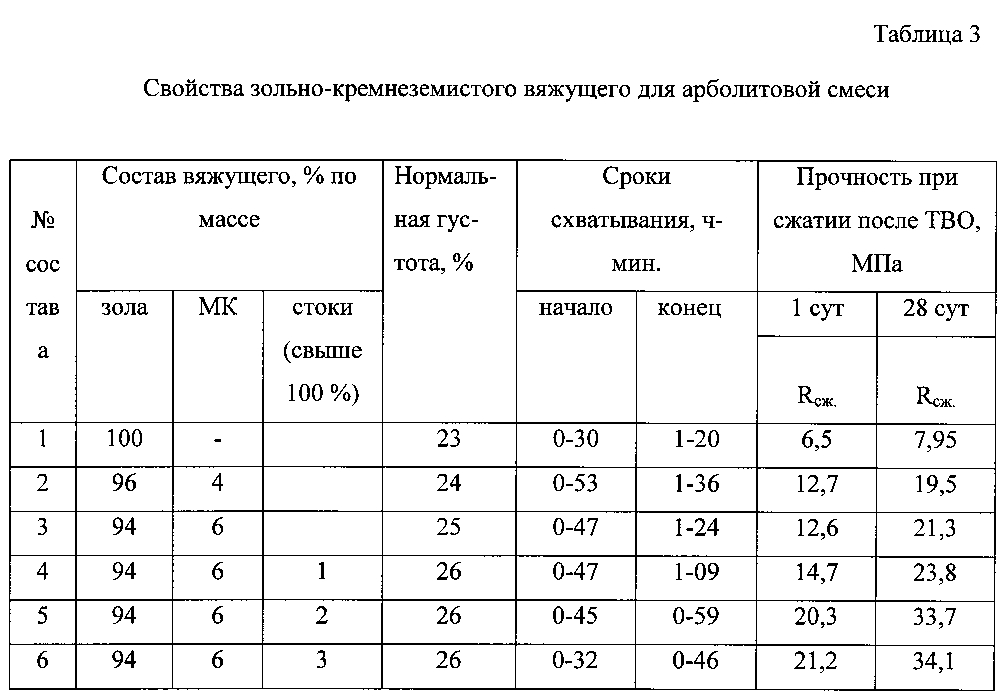

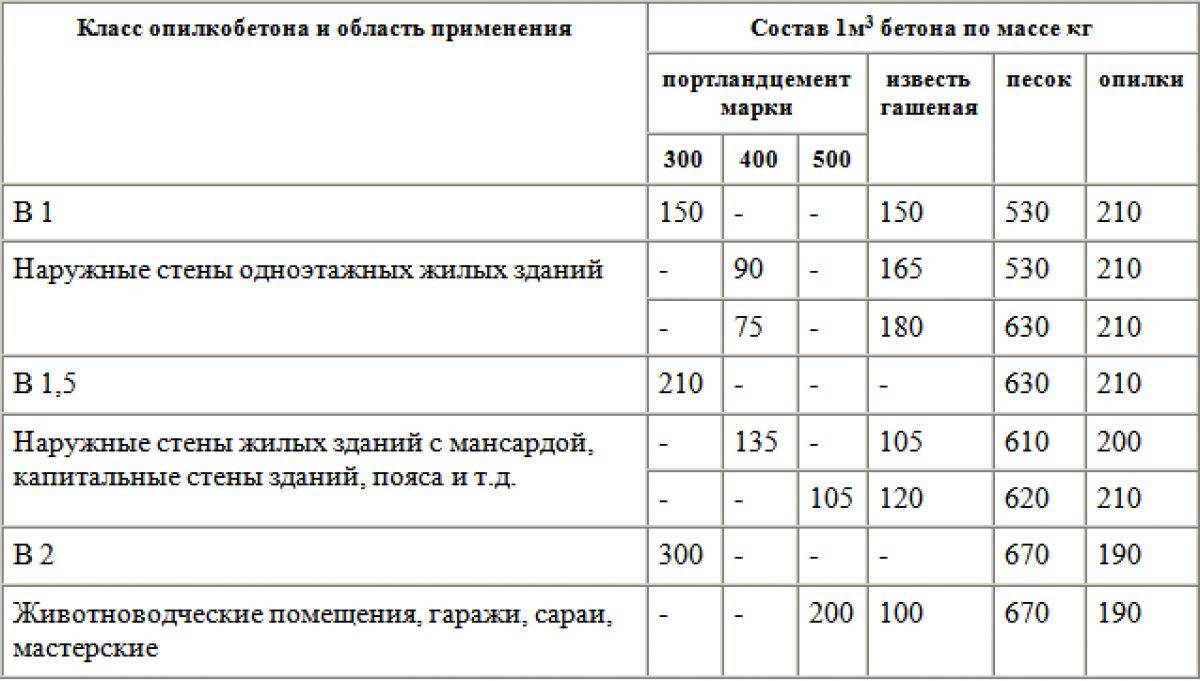

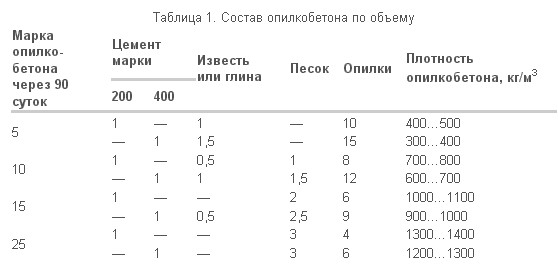

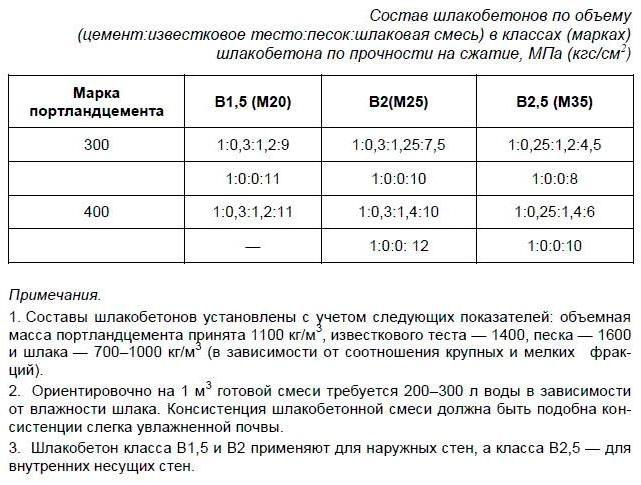

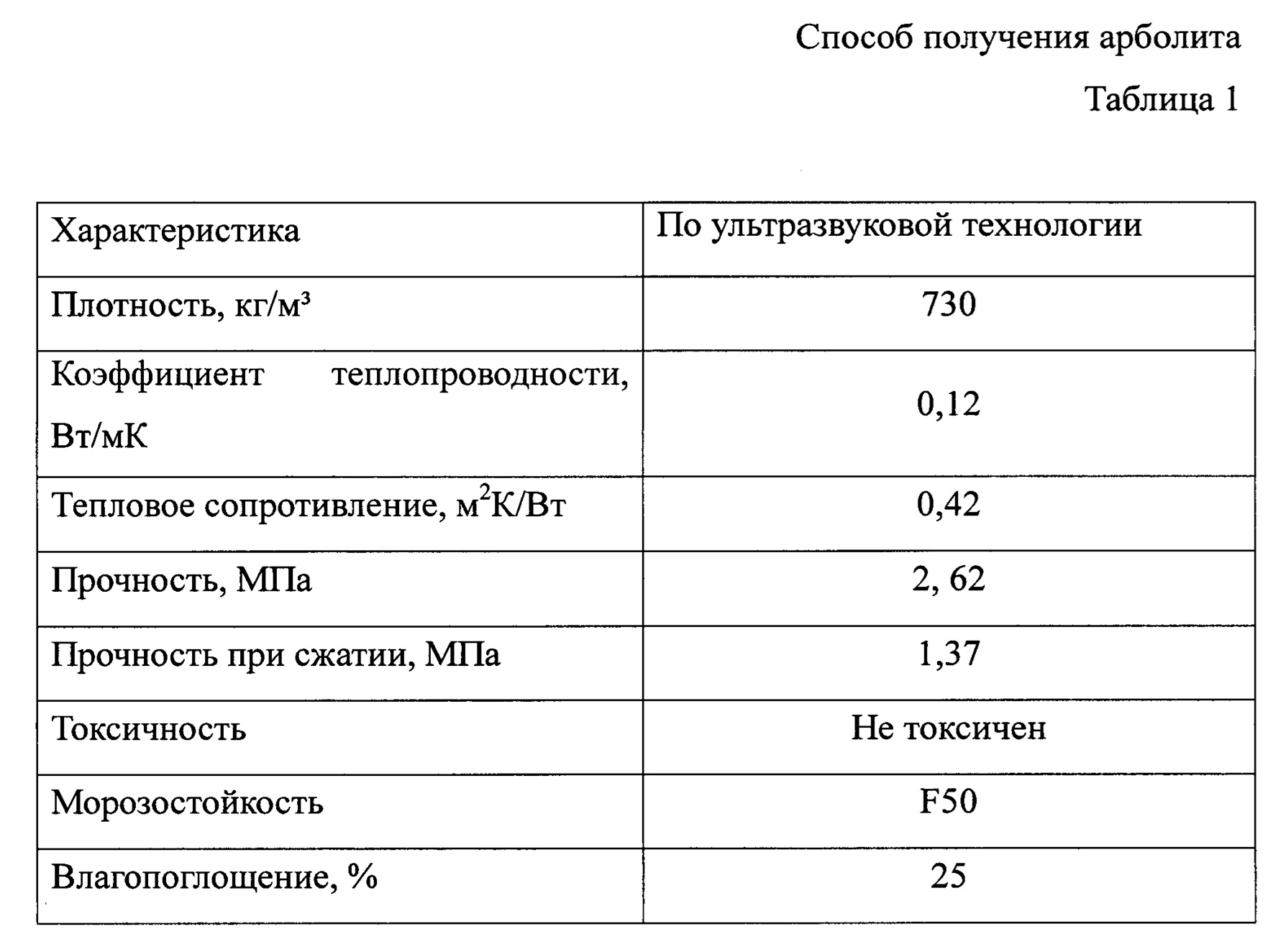

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Какой раствор используется для кладки

Это логичный вопрос. Ведь если арболит специфический материал, то может для кладки арболитовых блоков потребуется специфический раствор? Нет. Арболитовые блоки кладутся на обычный цементный раствор, который под силу сделать любому. Он состоит из цемента, песка и воды. Соотношение компонентов – 3:1. Вода добавляется до тех пор, пока раствор не приобретет нужной консистенции. Эта смесь идеально подходит для кладки блоков своими руками.

Арболитовые блоки кладутся на обычный цементный раствор, который под силу сделать любому. Он состоит из цемента, песка и воды. Соотношение компонентов – 3:1. Вода добавляется до тех пор, пока раствор не приобретет нужной консистенции. Эта смесь идеально подходит для кладки блоков своими руками.

Итак, зная состав, пропорции и технологию замешивания арболитового раствора, вы можете делать блоки для ваших целей.

Монолитный арболит своими руками: состав и пропорции замеса

Монолитный арболит своими руками приготовить не сложно. Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Номенклатура монолитного арболита

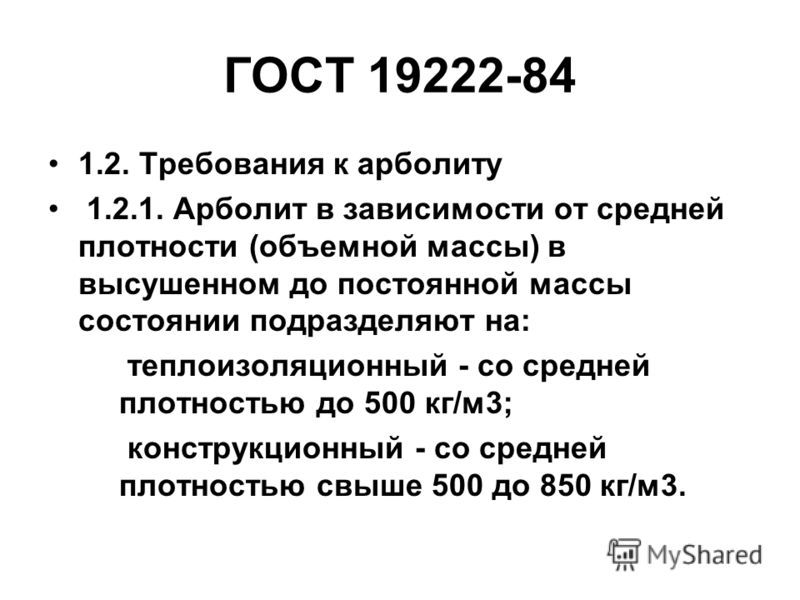

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный.

Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей. - Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Готовим монолитный арболит: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из щепы, как заполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и для устранения влияния сахаров древесины.

Щепа для арболита по ГОСТу должна иметь определенный размер и форму. Желательно использовать хвойные породы древесины, кроме лиственницы. В лиственных породах содержится немного больше древесных ядов, их также можно использовать.

В качестве цемента выступает портландцемент марок М400, М500 (европейские марки: CEM I 32,5, CEM I 42,5, CEM II/A 32,5, CEM II/A 42,5, CEM III 32,5).

Пропорции минеральной добавки

В качестве минеральных добавок для ускорения твердения раствора, обработки щепы, увеличения подвижности раствора можно использовать различные химические компоненты описанные в статье «Химические добавки для арболита». Самые распространенные и в то же время эффективные добавки это – хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушенка.

Соответственно существует много рецептов приготовления монолитного арболита. В одних рецептах подготавливается и обрабатывается древесина, в других – добавляют химический компонент непосредственно в смесь.

По одному из рецептов щепу вымачивают в извести (80 кг извести на куб древесины), отжимают. Затем сверху посыпают порошком негашеной извести (80 кг), перемешивают, разравнивают, высушивают и добавляют в смесь. Таким образом, избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Таким образом, избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Возиться со щепой, да тем более с такими объемами для строительства – дело достаточно затратное по времени, требующее площадей для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

На этапе приготовления состава монолитного арболита добавляется хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая же все-таки пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Важно знать! Конкретной пропорции химического компонента для монолитного арболита нет! Ее всегда нужно определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые не хотят заниматься подборкой пропорции хлористого кальция. И, чтобы не образовывались соляные выцветы, добавляют в состав жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономичнее сделать пару тестовых замесов и определить пропорцию хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой вид монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Рассмотрим пропорции состава на 1м3 заливного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород древесины:

Конструкционный монолитный арболит

В2,5(М25) – 380 кг цемента, 250кг древесного заполнителя, 440 литров воды;

В2,0(М20) – 350 кг, 230кг, 400 литров;

В1,0(М15) – 320 кг, 210кг, 360 литров;

Теплоизоляционный монолитный арболит

В0,75(М10) – 300 кг цемента, 190кг древесного заполнителя, 430 литров воды;

В0,35(М5) – 280 кг, 170кг, 300 литров;

Корректировка состава

Если вы используете другую марку цемента, то пропорция высчитывается с применением коэффициента: для М300 коэффициент 1,05, для М500 – 0,96, для М600 – 0,93.

Пропорция щепы дана для абсолютно сухого материала. Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Например, древесный заполнитель имеет влажность 20%. Получить нужно монолитный арболит класса прочности В2,0. Следовательно: 20%/100%=0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2,0 – 0,2*230=46 кг. В состав дополнительно нужно добавить 46 кг древесного заполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая хим. добавка) перемешиваются в сухом виде, потом добавляется цемент. Достигают однородности состава. Затем из лейки струей добавляется вода с постоянным перемешиванием, до тех пор, пока весь древесный заполнитель со всех сторон не будет покрыт смесью.

Смешивать удобно при помощи строительного миксера или смесителя. Обычно на это затрачивается 5 – 7 минут.

Готовая смесь монолитного арболита – это умеренно влажная масса. Если взять в руку щепу, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а выполнялась предварительная обработка заполнителя в извести, то процесс перемешивания длиться минут 25, чтобы известь успела погаситься.

Так можно приготовить монолитный арболит своими руками для последующей заливки в возведенную опалубку или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

пропорции при производстве — Всё про бетон

Вот уже многие годы такой строительный материал, как опилкобетон используется в строительстве многих сооружений и зданий. Наряду с традиционным бетонным раствором, опилкобетон способен выполнять те же самые функции, что положены и бетону.

Принципиальной разницей в строительных характеристиках такого подтипа бетона не имеется. Отличие состоит лишь в том, что для приготовления раствора традиционного бетона используется щебень и цемент, а для приготовления раствора из опилкобетона — смесь древесных отходов (стружка, опилки).

Данная технология была придумана в советские годы, ближе к шестидесятым годам. Опилкобетон по определению — это одна из разновидностей бетонных смесей, в состав которого входят древесные опилки и стружки. В настоящий момент реализация и производство такого вида бетонного раствора совершенно забыта и не реализуется.

Дело в том, что в начале девяностых годов, во время перестройки, началась программа на блочное и панельное строение всех жилых зданий, а про традиционные виды приготовления строительных материалов было забыто вовсе и считалось издержками старого времени.

Что такое опилкобетон?

Опилкобетон — это строительная смесь, предназначенная для всякого рода производства или возведения стен, укреплений, заливки тех или иных объектов домовладения. Изготавливается опилкобетон как и обыкновенный цементный бетон с щебнем, за исключением того, что в опилкобетоне имеется ряд древесных частиц.

В состав опилкобетона входят:

- Цемент.

- Вода.

- Древесная стружка.

- Песок.

Стоит отметить тот факт, что смесь из опилкобетона, как показывает результат проверки, является натуральным веществом, который не влияет на санитарно-гигиенические условия местности и человека, а также наиболее лучшим строительным материалом для возведения несущих стен и конструкций.

Плотность данного раствора напрямую зависит от компонентов, входящих в его состав. К примеру, если в опилкобетоне содержится большое содержание песочных гранул, то такой песок является наиболее разрушимым и подверженым распаду, а также менее плотным раствором.

По этой причине, к выбору компонентов опилкобетона нужно подходить наиболее качественно и анализировано. К тому же, расчеты на пропорции элементов в опилкобетоне являются основными факторами прочности и качества будущих зданий и сооружений, где данный материал использовался как строительное средство.

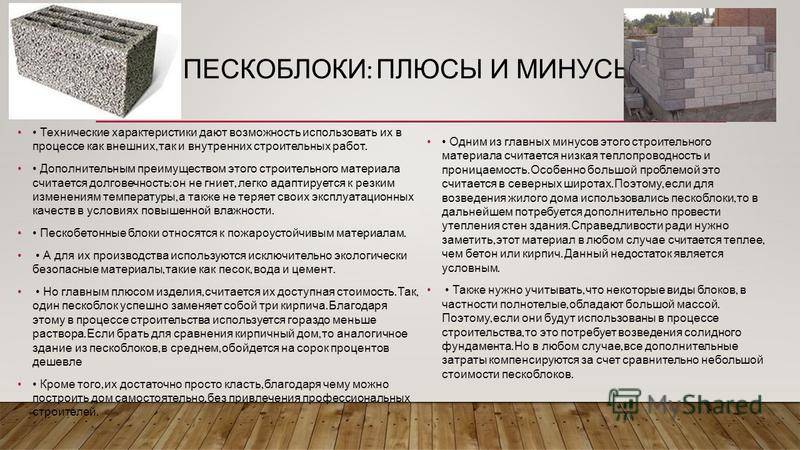

Опилкобетон или по-другому арболит является отличным материалом для возведения стен в доме и имеет целый ряд преимуществ в своей эксплуатации:

- Первое, о чем стоит упомянуть — это состав смеси опилкобетона, который влияет на теплосохранение в доме.

Опилки с древности считаются лучшим материалом для сохранения тепла, по этой причине и произошло их использование в строительных целях. Хорошая теплопроводность опилкобетона является большим фактором для конкурирования с иными блочными материалами, к примеру, газоликаты или пенобетон.

Опилки с древности считаются лучшим материалом для сохранения тепла, по этой причине и произошло их использование в строительных целях. Хорошая теплопроводность опилкобетона является большим фактором для конкурирования с иными блочными материалами, к примеру, газоликаты или пенобетон. - За счет своего простейшего состава и грамотной пропорции каждой смеси арболита, его можно использовать как средство в борьбе за шумоизоляцию. Наличие древесной смеси способствует также и тому, что опилкобетон является наиболее гибким и осадочным строительным средством. Но осадка такого материала относительно мала и варьируется в размерах ГОСТа.

- Многие факторы опилкобетона говорят о том, что данный строительный элемент является легковоспламеняемым, но это вовсе не так. В производстве опилкоблоков применяется определенный ряд химических элементов, которые могут позволить блоку устоять с гнилостными бактериями, также блокирующие и не допускающие процесс разрушения бетона во время его затвердевание.

- Многие факторы опилкобетона говорят о том, что данный строительный элемент является легковоспламеняемым, но это вовсе не так. В производстве опилкоблоков применяется определенный ряд химических элементов, которые могут позволить блоку устоять с гнилостными бактериями, также блокирующие и не допускающие процесс разрушения бетона во время его затвердевание.

- Более того, опилкобетон устойчив ко многим факторам влажности. Большой процент увлажнения совершенно не страшен данному типу строительного материала. Поэтому, установка пеноблочных стен разрешена только на уровне земли.

Стоит систематически выделить ряд основных характеристик арбалита (опилкоблока):

- Материал, из которого изготавливает опилкоблок, является абсолютно безвредны и экологически чистым.

- Замечательная теплопроводность и хорошая морозоустойчивостью.

- Не вступает в контакт с различного рода грибками, лишайниками, мхом. Не подвержен гниению за счет наличия химических реагентов, останавливающих результат гниения органических веществ в составе опилкоблока.

- Замечательно просверливается и бурится. Удерживает в своем каркасе шурупы и гвозди.

- Легкая фрезеровка материала, несмотря на его твердость и прочность.

- Состав опилкобетона таков, что его поверхность замечательно контактирует с любого вида штукатуркой и раствором цемента.

- Все грани опилкобетона легко подвергаются раскрашиванию его (каркаса всей стены) в декоративную краску или лак.

- Не имеет свойства возгораться.

- Опилкобетон имеет отличную шумоизоляцию и хорошо подходит для многоквартирных домов.

Область применения опилкобетона

Благодаря наличию таких качеств как, звукоизоляция и теплоудержание, опилкобетон используется в частных домовых строениях и отделке квартирных стен. Можно смело утверждать, что коэффициент теплопроводимости опилкобетона в разы выше, чем у кладки, выполненной из керамического камня. Кроме того, более полувековая история зданий, возведенных из опилкобетона, несомненно, подтверждают качество этого материала и его долговечность.

В начале шестидесятых годов прошлого столетия, опилкобетон широко применялся в строительстве жилых зданий и корпусов предприятий, так как являлся одним из дешевых строительных смесей, производимых на территории СССР.

Но с течением времени, производство опилкобетонного материала стало резко сокращаться в связи с появлением более удобных на тот момент, панельных плит.

Именно они пришли на смену опилкобетонным блокам. На сегодняшний день спрос на опилкобетон вновь возрастает. Связанно это с тем, что началось постепенное увеличение количества строящихся домов и коттеджей.

Как и каждый строительный материал, опилкобетон обладает теми или иными достоинствами или недостатками.

Плюсы:

- Пожалуй, самым большим плюсом данного строительного материала является его низкая себестоимость.

- Опилкобетон может быть использован как в блочной форме, так и в монолитной, заливаемой в обустроенную опалубку. Этот процесс выбора делает строительство дома удобнее.

- Хорошая пожароустойчивость.

- Санитарно-гигиеническая безопасность опилкобетона обусловлена использованием в составе лишь натуральных природных элементов.

- Возможность самостоятельно приготовить сырье и залить в форму блока.

- Высокий коэффициент теплоизоляции.

Минусов у пеноблочного материала не так уж и много:

- Маленькая прочность на сжимание блока.

- Хрупкий состав опилкобетона.

Благодаря таким характеристикам пеноблока, на сегодняшний момент его применяют в строительстве:

- Фундамента.

- Утеплителя стенных перегородок.

- Несущих каркасных стен.

- Забора и столбов.

В случае, если выбранным материалом для строительства дома стал опилкобетон, то не стоит делать более одного этажа. Либо строить более одного и двух, но с примесью кирпича или бетонных блоков.

Состав опилкобетона

В состав такого строительного материала, как опилкобетон входят все основные структурные компоненты бетонного раствора, а это:

- Цемент высшей марки.

- Песок, желательно очищенный от примесей.

- Щебень различной категории формации.

Помимо всего этого, отличительной особенностью опилкобетона является наличие в нем опилок или древесных стружек. Примечательно, что по истечении большого срока времени они вовсе не гниют. Происходит это по той причине, что в состав опилкобетона замешивается некоторое количество химических реагентов, способных остановить реакцию разложения.

Примечательно, что по истечении большого срока времени они вовсе не гниют. Происходит это по той причине, что в состав опилкобетона замешивается некоторое количество химических реагентов, способных остановить реакцию разложения.

Изготовление опилкобетона своими руками

Случается и так, что денежных средств на поставку строительного раствора, в частности опилкобетона, не имеется. В таком случае необходимо прибегать к самостоятельному приготовлению данной смеси. Стоит сказать заранее, что в этом процессе нет ничего сложного, и если приготовление традиционного бетонного раствора не вызывало никаких вопросов, то с приготовлением опилкобетона будет еще проще.

Нужно отметить, что на сегодняшний день сохранилось несколько способов приготовления данной смеси самостоятельно, причем, для каждого вида работы свой тип опилкобетона.

К примеру, для того, чтобы произвести опилкобетон, способный устоять шумовому воздействию, необходимо использовать известь в виде порошка, воду и древесные опилки. Отношение каждого элемента в растворе должно быть на два меньше, чем у первоначального элемента (извести).

Отношение каждого элемента в растворе должно быть на два меньше, чем у первоначального элемента (извести).

Непосредственно процесс приготовления опилкобетона выглядит следующим образом:

На заранее приготовленную поверхность нужно высыпать песок, цемент и известь. Все эти элементы нужно тщательно перемешать, пока сухой раствор не станет до конца однородным.

После размешивания сыпучих смесей, необходимо добавить соответствующее количество древесных опилок, а затем добавить воды.

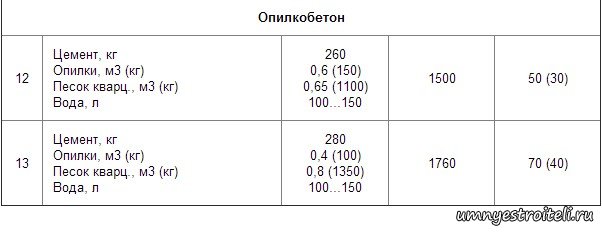

Относительно пропорций каждого материала, входящего в состав опилкобетона, нужно отметить следующие цифры:

- Отношение стружки к извести должно быть в равных количествах, то есть 1:1.

- Отношение цемента и воды — 1:2.

- Песка должно быть столько же, сколько и извести.

Согласно подсчетам, на они кубический метр приготовленной смеси опилкобетона необходимо затратить около 250 — 300 литров воды. Примечательно, что вода должна находится непосредственно в растворе, а не выталкиваться из него на поверхность.

Опилкобетон с использованием марки цемент м-300 станет отличным теплоизолятором для дома. Смесь из цемента марки м-500 применяется как для строительства несущих конструкций стены дома, так и для балконных сооружений или мансард.

Что касается ведерного объема всех элементов опилкобетона, то для производства смеси понадобится:

- 2 ведра древесной стружки и порошковой извести.

- 1 ведро цемента и 2 ведра воды.

- 2 ведра песка.

Производство блоков из опилкобетона

Для того, чтобы самостоятельно производить опилкобетонные блоки необходимо знать как минимум 2 параметра:

- Размеры блоков.

- Состав смеси для опилкобетона.

Так как с составом смеси опилкобетона и его производством уже ознакомлено выше, стоит заострить внимание на форме и размерах будущих опилкобетонных блоков.

Стандартно, размеры блоков имеют величину 200*300*600 миллиметров. Изготовить формочки под такие размеры не составит большого труда. Проще всего соорудить их из деревянных дощечек. Для целесообразности лучше всего соорудить 10-15 таких формочек, чтобы бетонные блоки имелись в наличии каждый день по нескольку штук.

Проще всего соорудить их из деревянных дощечек. Для целесообразности лучше всего соорудить 10-15 таких формочек, чтобы бетонные блоки имелись в наличии каждый день по нескольку штук.

Застывание раствора в формах длится около четырех дней, после чего блок будет полностью готовым к реализации. Стоит сказать и то, что процесс высыхания опилкобетонных блоков должен происходить на открытом воздухе.

История применения арболита в СССР и России по ГОСТу

Многолетние научно-технические изыскания привели к тому, что на отечественном строительном рынке был презентован новый материал под названием арболит, который гармонично сочетает в себе непревзойдённые теплоизоляционные свойства натурального древесного массива и предельную прочность натурального камня. К его главным достоинствам можно причислить лёгкий монтаж, доступную ценовую политику и неприхотливость в эксплуатации. Арболит представляет собой разновидность лёгкого бетона, который активно используют при строительстве зданий и сооружений. Он идеально подходит для возведения малоэтажных жилых домов, в которых насчитывается не более 3-х этажей. Этот материал изготавливается из древесной щепы особого размера и высокосортного цемента. Именно щепа является самым важным компонентом в структуре арболита, поэтому в производственном процессе необходимо использовать элементы древесины, изготовленные на высокотехнологичном оборудовании. Специальные промышленные шредеры и рубительные машины расщепляют натуральный древесный массив на отдельные элементы. Полученная щепа подвергается обработке минерализаторами, устраняющими из неё сахар и другие вещества, препятствующие сцепке дерева с цементной смесью. Арболит можно с уверенностью отнести к категории универсальных материалов, используемых при индивидуальном строительстве. Его уникальность заключается в способности совмещать в себе все основные характеристики, которые присутствуют у материалов, задействуемых при масштабном строительстве:

Он идеально подходит для возведения малоэтажных жилых домов, в которых насчитывается не более 3-х этажей. Этот материал изготавливается из древесной щепы особого размера и высокосортного цемента. Именно щепа является самым важным компонентом в структуре арболита, поэтому в производственном процессе необходимо использовать элементы древесины, изготовленные на высокотехнологичном оборудовании. Специальные промышленные шредеры и рубительные машины расщепляют натуральный древесный массив на отдельные элементы. Полученная щепа подвергается обработке минерализаторами, устраняющими из неё сахар и другие вещества, препятствующие сцепке дерева с цементной смесью. Арболит можно с уверенностью отнести к категории универсальных материалов, используемых при индивидуальном строительстве. Его уникальность заключается в способности совмещать в себе все основные характеристики, которые присутствуют у материалов, задействуемых при масштабном строительстве:

- высокая прочность бетона;

- экологичность чистой древесины;

- долговечность сочетания бетона и дерева.

В домах, возведённых из арболита, устанавливается наиболее оптимальный для людей микроклимат. Это обусловлено тем, что арболитовые блоки практически на 90% состоят из древесной щепы, соединённой между собой цементным раствором. Низкая теплопроводность арболита позволяет не проводить дополнительных утеплительных мероприятий жилым сооружениям, поэтому это качество блоков высоко ценится людьми, не довольными регулярным ростом цен на энергоносители.

История происхождения арболита

Ещё древние люди использовали при строительстве своих хижин органику, которая одновременно выступала в качестве материала для возведения стен и утеплителя. В данном случае речь идёт о самане и соломе, которая в больших количествах скапливалась на полях после сбора урожая. Параллельно с этим естественным источником сырья в строительных процессах люди со временем стали использовать и древесную щепу и стружку. С развитием промышленности начали появляться станки и механизмы, посредством которых можно было обрабатывать древесный массив и получать необходимого качества и размеров отходы. До конца 19 века люди использовали в качестве связующих элементов для деревянного заполнителя гипс, глину и известь. Но в начале 20 века технология изготовления строительных материалов из отходов древесины была усовершенствована, благодаря чему к древесине стал добавляться цемент. Первые шаги на пути к изготовлению лёгких бетонов были сделаны предприятиями, которые стали использовать в качестве сырья цементный раствор и органику. В результате был изобретён опилкобетон, который отличался от классических строительных материалов, таких как известь, глина и гипс, более высокой прочностью. Древесные опилки, которые выступали в качестве наполнителя, снижали вес блоков и увеличивали их теплоизоляционные свойства. Изобретатели таких блоков со временем решили добавлять в их состав строительный песок, который, вступая во взаимосвязь с цементом, позволял возводить строения, которые по прочностным характеристикам можно было приравнивать к монолитным постройкам. Не смотря на то, что опилкобетон обладал необходимыми для строительного материала характеристиками, учёные продолжили работу над его усовершенствованием.

До конца 19 века люди использовали в качестве связующих элементов для деревянного заполнителя гипс, глину и известь. Но в начале 20 века технология изготовления строительных материалов из отходов древесины была усовершенствована, благодаря чему к древесине стал добавляться цемент. Первые шаги на пути к изготовлению лёгких бетонов были сделаны предприятиями, которые стали использовать в качестве сырья цементный раствор и органику. В результате был изобретён опилкобетон, который отличался от классических строительных материалов, таких как известь, глина и гипс, более высокой прочностью. Древесные опилки, которые выступали в качестве наполнителя, снижали вес блоков и увеличивали их теплоизоляционные свойства. Изобретатели таких блоков со временем решили добавлять в их состав строительный песок, который, вступая во взаимосвязь с цементом, позволял возводить строения, которые по прочностным характеристикам можно было приравнивать к монолитным постройкам. Не смотря на то, что опилкобетон обладал необходимыми для строительного материала характеристиками, учёные продолжили работу над его усовершенствованием. К концу 19 века русским изобретателем Костовичем О. С. была создана фанера, которая отличалась от современных изделий слишком большой толщиной. В процессе её изготовления учёным были использованы древесные опилки, а в качестве связующего звена, его же изобретение – альбуминно-казеиновая клеящая смесь, которая получила название «арборит».

К концу 19 века русским изобретателем Костовичем О. С. была создана фанера, которая отличалась от современных изделий слишком большой толщиной. В процессе её изготовления учёным были использованы древесные опилки, а в качестве связующего звена, его же изобретение – альбуминно-казеиновая клеящая смесь, которая получила название «арборит».

Применение «вудстоуна» при СССР

Ещё в первой половине 20 века на территории Соединённых Штатов Америки были изготовлены первые образцы блоков, которые в своём составе не содержали строительный песок. При их изготовлении использовалась древесная щепа, которая в определённых пропорциях смешивалась с цементным раствором. Такие блоки имели название «вудстоун» и они пользовались большой популярностью среди рядовых американцев во времена «великой депрессии», когда цены на энергоносители резко подскочили вверх. В этот период люди стали использовать такие материалы при строительстве домов, которые смогли бы значительно снизить теплопроводность строений и при этом отличаться низкой горючестью и высокой прочностью. В Советском Союзе об этом материале узнали только в 60-х годах. Изучив основные характеристики вудстоуна, советский академик Наназашвили приступил к масштабному производству стеновых панелей, изготовленных из щепобетона и имеющих название ЦДК. В то время в СССР при производстве цементно-древесных композиций на стандартном оборудовании использовалась самая прочная марка цемента М 400, а в качестве минерализатора задействовался сернокислый технический алюминий. Основная проблема, над которой долгие годы работали учёные, заключалась в совмещении между собой щепы и цемента, чтобы они создавали цельный материал. Такого эффекта удалось достигнуть благодаря исключению из состава отходов древесины сахара, который способен со временем разрушать структуру цемента.

В Советском Союзе об этом материале узнали только в 60-х годах. Изучив основные характеристики вудстоуна, советский академик Наназашвили приступил к масштабному производству стеновых панелей, изготовленных из щепобетона и имеющих название ЦДК. В то время в СССР при производстве цементно-древесных композиций на стандартном оборудовании использовалась самая прочная марка цемента М 400, а в качестве минерализатора задействовался сернокислый технический алюминий. Основная проблема, над которой долгие годы работали учёные, заключалась в совмещении между собой щепы и цемента, чтобы они создавали цельный материал. Такого эффекта удалось достигнуть благодаря исключению из состава отходов древесины сахара, который способен со временем разрушать структуру цемента.

Усовершенствование цементно-древесных композиций

Впервые на территории СССР об арболите заговорили в 70-е годы прошлого века, когда при производстве строительных материалов стали использоваться Государственные стандарты. Учёным удалость создать ГОСТ и для арболита, а также для всех его производных. Все производственные предприятия с того времени стали использовать в своей работе ГОСТ 19222-73 и «Руководство по изготовлению изделий из арболита», изданное в 1974 году. В соответствии с инструкцией процесс производства арболита должен был осуществляться при задействовании сухой древесной щепы. Для её изготовления начали использовать специальное оборудование, после чего заготовка отправлялась на сушку под навесы, обустроенные на открытом воздухе. Чтобы щепа могла использоваться в производстве, она должна была сушиться в особых условиях не меньше 3-х месяцев. При соблюдении этих условий древесные щепки избавлялись от сахаров и при этом сохраняли приемлемую влажность. Проводимые учёными эксперименты показали, что при смешивании цементного раствора с древесными щепками наблюдалось сильное разбухание изделия. С этой проблемой удалось справиться благодаря использованию в производственном процессе специальных форм, выполненных из металла. Они закрывались с 6-ти сторон и образовывали несъёмную конструкцию, в которой древесно-цементная смесь застывала на протяжении нескольких суток.

Все производственные предприятия с того времени стали использовать в своей работе ГОСТ 19222-73 и «Руководство по изготовлению изделий из арболита», изданное в 1974 году. В соответствии с инструкцией процесс производства арболита должен был осуществляться при задействовании сухой древесной щепы. Для её изготовления начали использовать специальное оборудование, после чего заготовка отправлялась на сушку под навесы, обустроенные на открытом воздухе. Чтобы щепа могла использоваться в производстве, она должна была сушиться в особых условиях не меньше 3-х месяцев. При соблюдении этих условий древесные щепки избавлялись от сахаров и при этом сохраняли приемлемую влажность. Проводимые учёными эксперименты показали, что при смешивании цементного раствора с древесными щепками наблюдалось сильное разбухание изделия. С этой проблемой удалось справиться благодаря использованию в производственном процессе специальных форм, выполненных из металла. Они закрывались с 6-ти сторон и образовывали несъёмную конструкцию, в которой древесно-цементная смесь застывала на протяжении нескольких суток. После решения всех проблем на территории СССР были открыты десятки заводов, на которых на поток был поставлен арболит. В результате в разных городах и сёлах стали возводиться здания и сооружения из арболитовых панелей, которые спустя многие десятилетия продолжают эксплуатироваться людьми. При обследовании технического состояния таких построек современниками не было выявлено никаких нарушений Государственных стандартов и признаков разрушения.

После решения всех проблем на территории СССР были открыты десятки заводов, на которых на поток был поставлен арболит. В результате в разных городах и сёлах стали возводиться здания и сооружения из арболитовых панелей, которые спустя многие десятилетия продолжают эксплуатироваться людьми. При обследовании технического состояния таких построек современниками не было выявлено никаких нарушений Государственных стандартов и признаков разрушения.

Как лучше делать арболитовые блоки?

Процесс изготовления арболитовых блоков предусматривает задействование особой технологии вибропрессования. При проведении этих работ специалисты используют несъёмные формы, благодаря чему практически полностью исключается возможность появления дефектов. Также стоит отметить, что в качестве основного сырья используется древесная щепа, которая была качественно высушена и выдержана. Это в свою очередь позволяет значительно снизить количество воды, необходимой для замеса цементного раствора. Хорошо высушенная щепа древесного массива содержит в своей структуре в небольших количествах «цементные ядра», так как их основная часть устраняется ещё в процессе минерализации. При правильном производстве арболитовых блоков специалистами задействуются все компоненты в точной дозировке, благодаря чему изделия приобретают одинаковый вес и габариты. Для достижения стабильной геометрии производители используют как несъёмные формы, так и технологию вибропрессования, что в свою очередь положительно отражается на прочности арболитовых блоков и снижении их теплопроводности. В производственном процессе по изготовлению изделий из арболита должны учитываться следующие факторы:

При правильном производстве арболитовых блоков специалистами задействуются все компоненты в точной дозировке, благодаря чему изделия приобретают одинаковый вес и габариты. Для достижения стабильной геометрии производители используют как несъёмные формы, так и технологию вибропрессования, что в свою очередь положительно отражается на прочности арболитовых блоков и снижении их теплопроводности. В производственном процессе по изготовлению изделий из арболита должны учитываться следующие факторы:

- минимальное увлажнение древесной щепы позволит избежать в будущем усушки блока;

- использование пресса с максимальным давлением позволит значительно снизить уровень воздуха между древесной щепой;

- использование несъёмных форм с фиксирующими крышками не позволят блокам деформироваться и изменить свои размеры до окончания процесса застывания.

Каждый застройщик, планирующий возвести жильё из арболита, должен понимать, что качественный материал не может стоить слишком дёшево, так как производителю приходится нести большие расходы, связанные с изготовлением блоков. Результатом их усилий являются благодарственные отзывы людей, которые высоко оценивают геометрию и прочность блоков, произведённых по технологии вибропрессования с задействованием несъёмных форм. Подрядчикам и индивидуальным застройщикам не стоит приобретать дешёвые и некачественные изделия, изготовленные по устаревшим технологиям, не способным гарантировать необходимые характеристики арболитовым блокам.

Результатом их усилий являются благодарственные отзывы людей, которые высоко оценивают геометрию и прочность блоков, произведённых по технологии вибропрессования с задействованием несъёмных форм. Подрядчикам и индивидуальным застройщикам не стоит приобретать дешёвые и некачественные изделия, изготовленные по устаревшим технологиям, не способным гарантировать необходимые характеристики арболитовым блокам.

Одно из упоминаний об Арболите датируется 1893 годом! =)

Конечно это не современный арболит, но всё равно необычно. При Советском союзе в 1970-90 года были созданы более 10 заводов по производству арболитовых панелей и крупноформатных блоков, построено множество жилых и административных строений. Т.к. изделия из арболита штукатурились сразу на заводах, многие сейчас и не подозревают, что живут в арболитовых домах.

пропорции, состав, как готовить раствор

Отличные характеристики и состав опилкобетона позволяют применять его в строительстве монолита и мелких стеновых блоков малоэтажных зданий. Опилки — продукт органических отходов, поэтому теплоотдача нового строительного материала больше, чем обычного бетона. Поскольку на строительном рынке такого материала нет, строители изготавливают его сами. Однако к опилкобетонным блокам применяют требования ГОСТа 6133–99, как и к другим бетонным камням. Поэтому нужно знать технологию изготовления и придерживаться указанных пропорций.

Опилки — продукт органических отходов, поэтому теплоотдача нового строительного материала больше, чем обычного бетона. Поскольку на строительном рынке такого материала нет, строители изготавливают его сами. Однако к опилкобетонным блокам применяют требования ГОСТа 6133–99, как и к другим бетонным камням. Поэтому нужно знать технологию изготовления и придерживаться указанных пропорций.

Посмотреть «ГОСТ 6133-99» или cкачать в PDF (2.4 MB)

Состав и марки

Компонентами этого строительного материала являются:

- Цемент, выполняющий роль вяжущего вещества, который должен в соответствии с ГОСТом 10178−85 не ниже М400.

- Крупный и средний песок, отвечающего ГОСТу 8736—93.

- Опилки всех пород деревьев, преимущественно хвойных, поддающихся меньшему гниению.

- Добавки: известь, глина, сульфат аммония, жидкое натриевое стекло. Но наиболее подходит требованиям ГОСТ присоединение кальция хлорида.

- Вода незагрязненная — ГОСТ 23732–79.

Посмотреть «ГОСТ 10178-85» или cкачать в PDF (181. 6 KB)

6 KB)

Посмотреть «ГОСТ 8736-93» или cкачать в PDF (557.4 KB)

Посмотреть «ГОСТ 23732-79» или cкачать в PDF (117.1 KB)

Плотность опилкобетона зависит от количества, в первую очередь, песка, который вместе с другими добавками повышает качественные показатели материала.

| Название | Плотность, т/м3 | Коэффициент теплопроводности |

| М5 | 0,6 | 0,18 |

| М10 | до 0,8 | 0,21 |

| М15 | 0,8 | 0,24 |

| М20 | 0,95 | 0,3 |

Плюсы и минусы

Бетон с опилками обладает уникальными качествами по сравнению с другими строительными материалами:

При своей простоте материал обладает завидными характеристиками.

- экологическая безопасность применения;

- легкий вес;

- необходимые показатели удержания тепла;

- простая обработка при строительстве;

- стойкость на прочность растяжения и изгиба;

- народный (доступный) состав.

Однако присутствуют и недостатки:

- Достаточная степень впитывания влаги, требующая проведения работ во избежание этого.

- Возрастание финансовых затрат в строительстве многоэтажных зданий из-за прибавления цемента. Дом из опилкобетона, который набрал природную прочность, будет качественнее, чем из бетона обычного.

- Большая вероятность усадки затрудняет работы по отделке.

Какой расход и пропорции?

| Название | Опилки | Песок | Цемент | Известь или глина | Пропорции (цемент, песок, опилки, известь) |

| М5 | 80 | 3 | 4,5 | 14 | 1:0:2:1 |

| М10 | 80 | 12 | 9,5 | 10,5 | 1:2,2:6,5:1,5 |

| М15 | 80 | 21 | 13,5 | 7 | 1,2:3:7,8:0,8 |

| М25 | 80 | 30 | 18 | 35 | 1:2,8:6,4:0,8 |

Как готовить раствор?

Выбрав любой из двух методов изготовления, можно получить качественный материал.

Для строительства жилых зданий и хозяйственных построек несложно изготовить опилкобетон своими руками. Используют 2 способа присоединения компонентов:

- Разводят в цемент в воде, а потом добавляют остальные ингредиенты.

- Смешивают сухие вещества и разбавляют водой.

Нет преимущества выбора варианта приготовления. Важно, чтобы образовалась однородная структура, в состав которой входят песок и цемент, образующие цементный камень. При самостоятельном изготовлении бетономешалка не понадобится, так как ручной способ — удобный, хотя и трудоемкий процесс. Сжатая в кулаке правильно приготовленная смесь не выделяет капель воды.

Как производят лучший арболит

Из щепы изготавливают арболит — экологически чистый строительный материал. Производство арболита проходит в несколько этапов:

- отбор сырья;

- удаление органических соединений;

- смешивание с цементом марки М500;

- формовочный процесс;

- прессование блоков;

- этап «созревания».

Отбор и подготовка сырья

Чтобы получить долговечные надежные блоки, нужно правильно выбрать щепу. Лучший арболит получается из древесины хвойных пород, потому что именно в хвойной щепе меньше органических соединений. Желательно, чтобы в составе присутствовала как крупная, так и мелкая щепа — мелкая нужна для заполнения пустот.

Сырье подготавливают, используя известь. Всего 3 суток в извести — и из древесины удаляются все органические соединения. Такой процесс повторяет природный. Например, подобным способом получают мореный дуб. В природе это занимает годы, а с помощью извести процесс ускоряется.

Смешивание с цементом

Производство арболита подразумевает использование цемента одной из лучших марок. При этом важно соблюдать пропорции арболита — 85% сырья в составе должны составлять отходы древесины. Благодаря этому материал получает свои уникальные свойства. Мы производим материал согласно ГОСТ 5, соблюдая пропорции и технологию, поэтому предлагаем блоки отличного качества.

На рынке есть и кустарные производители, которые:

- используют плохое сырье;

- заливают дерево дешевым бетоном;

- не соблюдают пропорций.

Такой арболит не соответствует ГОСТ и вряд ли прослужит долго. Вот почему так важно покупать изделия только у проверенных изготовителей. В пропорции арболита необходимо включить и деминерализаторы — важные компоненты состава.

Формовка и прессование

После заливки бетоном марки М500 состав распределяется по формам. На этом этапе важно следить, чтобы блоки получили нужную геометрию. Размеры форм стандартны, поэтому все изделия получаются одинаковыми. Для лучшей геометрии используются специальные металлические пластины.

Металлические пластины используются также для получения блоков с нестандартной геометрией. Такие изделия производятся под заказ клиента. Пластины вставляются в нужном месте, и вместо обычных прямоугольных конструкций получаются изделия трапециевидной или треугольной формы.

Арболит — пластичный материал, пока не прошел стадию прессования. Чтобы получить лучший арболит, нужно произвести прессование с добавлением смеси — это требование ГОСТ. После этой стадии материал получает нужную плотность и высоту.

Дозревание

Арболит после прессовки накрывается плитой и отправляется на «дозревание». Он должен застыть, чтобы блоки можно было использовать в строительных работах. После этой стадии материал укладывается в поддоны. При укладке блоки окончательно проверяются на прочность и соответствие стандартам.

Качественный материал

Качественный арболит имеет следующие преимущества:

- биостойкость;

- огнестойкость;

- обеспечение воздухообмена;

- небольшой вес.

Пористый материал отлично пропускает воздух и сохраняет тепло зимой и летом. Он не подвержен воздействию огня и не гниет. Биостойкость — одно из важный свойств арболита. Этот материал не подвержен грибку и плесени. Арболит очень легкий, с его помощью можно построить сухой и теплый экологичный дом. Главное — выбрать материал, который соответствует ГОСТ и изготовлен согласно технологии.

Главное — выбрать материал, который соответствует ГОСТ и изготовлен согласно технологии.

АРБОЛИТОВЫЕ БЛОКИ — Минусинский завод строительных материалов.

Арболит отличается от привычных видов бетона составом и, соответственно, некоторыми качествами.

- Наполнитель – древесная щепа, причем довольно жестко ограничиваемая в размерах, а также измельченная рисовая солома, костра льна, стебли хлопчатника, и даже хвоя и кора;

- Вяжущее – цемент соответствующей марки. Это зависит от предполагаемой прочности материала, но не ниже М300

- Химические добавки – обеспечивают лучшее соединение составляющих, быстрое отвердение и так далее. Используются в основном хлористые соли калия, кальция, алюминия, а также «жидкое стекло».

Не меньшее значение имеет сырье: важны размер щепы – не более 25 мм в длину и 10 в ширину, определенная степень шероховатости, порода дерева – ель, сосна, бук, и даже характер древесины – ранняя или поздняя. При соблюдении всех норм ГОСТ материал получается пористый, «дышащий», но при этом прочный.

Состав исходных компонентов влияет на результат не в меньшей степени. Для теплоизоляционного материала соотношение обычно такое: 1 доля вяжущего, 1 доля щепы и 1,5 доли воды, а, вернее говоря, раствора с солями. Для получения конструкционного материала доля вяжущего увеличивается в определенных пределах.

Регламентируются при производстве не пропорции, а полученные свойства арболита. Если они соответствуют ГОСТ или ТУ, то состав считается пригодным к работе.

Теплоизоляционные свойства – наиболее примечательная черта арболита. Теплоизоляционный материал имеет теплопроводность равную 0,08 ВТ/(м*С), то есть, опережает любого рода бетон и кирпич.

Кроме того, арболит относится к аккумулирующим материалам и сохраняет тепло: в доме из деревобетона не наблюдаются резкие скачки температуры.

В отличие от древесных материалов деревобетон относится к веществам трудновоспламеняемым, трудногорючим и образующим минимум дыма. Его можно смело назвать пожаробезопасным.

Прочность материала, если имеется в виду конструкционный достигает класса В3,5, что не слишком много: из деревобетона можно строить здания не выше 3 этажей. Однако у него есть другое ценное свойство: арболит устойчив к нагрузке на растяжение, а это означает, что при подвижках и усадке фундамента материал компенсируется и не покрывается трещинами.

Деревобетон превосходно пилится, режется и отлично держит крепеж. Это прекрасное решение для постройки домов,бань,хозпостроек.

Материал отличается малым весом, что значительно облегчает строительство, особенно самостоятельное.

Виды арболита

Выпускают 2 вида арболита:

- конструкционный – с большим содержанием цемента и более высокой плотностью – от 500 до 800 кг/куб м. Из конструкционного деревобетона разрешается возводить самонесущие и несущие стены. При необходимости материал можно армировать сеткой и стрежнями;

- теплоизоляционный – с большей долей щепы и меньшей плотностью – до 500 кг/куб. м. Из него можно строить перегородки, а для несущих стен использовать в качестве теплоизолятора.

Деревобетон может иметь две формы выпуска.

Блоки – готовые изделия определенных размеров. ГОСТ регламентирует не столько размерные параметры, сколько отклонения от них. На практике погрешность в размерах намного выше, что следует учитывать при строительстве: швы между блоками будут разной толщины

Сталь, дерево и бетон: сравнение

ширина: 80%;

}

]]>

Какие материалы чаще всего используются в строительстве?

Конструктивное проектирование зависит от знания материалов и соответствующих им свойств, чтобы мы могли лучше предсказать поведение различных материалов при нанесении на конструкцию. Как правило, три (3) наиболее часто используемых строительных материала — это сталь , бетон и древесина / древесина . Знание преимуществ и недостатков каждого материала важно для обеспечения безопасного и экономичного подхода к проектированию конструкций.

Конструкционная сталь

Сталь — это сплав, состоящий в основном из железа и углерода. Другие элементы также примешиваются к сплаву для получения других свойств. Одним из примеров является добавление хрома и никеля для создания нержавеющей стали. Увеличение содержания углерода в стали имеет предполагаемый эффект увеличения прочности материала на разрыв. Увеличение содержания углерода делает сталь более хрупкой, что нежелательно для конструкционной стали.

Преимущества конструкционной стали

- Сталь имеет высокое соотношение прочности и веса.Таким образом, собственный вес металлоконструкций относительно невелик. Это свойство делает сталь очень привлекательным конструкционным материалом для высотных зданий, длиннопролетных мостов, сооружений, расположенных на земле с низким содержанием грунта и в районах с высокой сейсмической активностью.

- Пластичность. Перед разрушением сталь может подвергаться значительной пластической деформации, что обеспечивает большой резерв прочности.

- Прогнозируемые свойства материала. Свойства стали можно предсказать с высокой степенью уверенности.На самом деле сталь демонстрирует упругие свойства до относительно высокого и обычно четко определенного уровня напряжения. В отличие от железобетона свойства стали существенно не меняются со временем.

- Скорость возведения. Стальные элементы просто устанавливаются на конструкцию, что сокращает время строительства. Обычно это приводит к более быстрой окупаемости в таких областях, как затраты на рабочую силу.

- Легкость ремонта. Стальные конструкции в целом можно легко и быстро отремонтировать.

- Адаптация заводского изготовления.Сталь отлично подходит для заводского изготовления и массового производства.

- Многократное использование. Сталь можно повторно использовать после разборки конструкции.

- Расширение существующих структур. Стальные здания можно легко расширить, добавив новые отсеки или флигели. Стальные мосты можно расширять.

- Усталостная прочность. Металлоконструкции обладают относительно хорошей усталостной прочностью.

Недостатки конструкционной стали

- Общая стоимость. Сталь очень энергоемкая и, естественно, более дорогая в производстве.Стальные конструкции могут быть более дорогостоящими в строительстве, чем другие типы конструкций.

- Противопожарная защита. Прочность стали существенно снижается при нагревании до температур, обычно наблюдаемых при пожарах в зданиях. Сталь также довольно быстро проводит и передает тепло от горящей части здания. Следовательно, стальные конструкции в зданиях должны иметь соответствующую противопожарную защиту.

- Техническое обслуживание. Сталь, подвергающаяся воздействию окружающей среды, может повредить материал и даже привести к загрязнению конструкции из-за коррозии.Стальные конструкции, подверженные воздействию воздуха и воды, такие как мосты и башни, регулярно окрашиваются. Применение устойчивых к атмосферным воздействиям и коррозионно-стойких сталей может устранить эту проблему.

- Склонность к короблению. Из-за высокого отношения прочности к весу стальные сжимающие элементы, как правило, более тонкие и, следовательно, более подвержены короблению, чем, скажем, железобетонные сжимающие элементы. В результате необходимы дополнительные конструктивные решения для улучшения сопротивления продольному изгибу тонких стальных компрессионных элементов.

Программное обеспечение SkyCiv Steel Design

Рис. 1. Обзор стальных конструкций

Железобетон

Бетон представляет собой смесь воды, цемента и заполнителей. Пропорция трех основных компонентов важна для создания бетонной смеси желаемой прочности на сжатие. Когда в бетон добавляют арматурные стальные стержни, эти два материала работают вместе с бетоном, обеспечивающим прочность на сжатие, и сталью, обеспечивающей прочность на растяжение.

Преимущества железобетона

- Прочность на сжатие. Железобетон имеет высокую прочность на сжатие по сравнению с другими строительными материалами.

- Предел прочности на разрыв. Благодаря предусмотренной арматуре железобетон также может выдерживать значительную величину растягивающего напряжения.

- Огнестойкость. Бетон обладает хорошей способностью защищать арматурные стальные стержни от огня в течение длительного времени. Это выиграет время для арматурных стержней до тех пор, пока пожар не будет потушен.

- Материалы местного производства. Большинство материалов, необходимых для производства бетона, можно легко найти на месте, что делает бетон популярным и экономичным выбором.

- Прочность. Система здания из железобетона более долговечна, чем любая другая система здания.

- Формовка. Железобетон, будучи изначально жидким материалом, можно экономично формовать в практически неограниченном диапазоне форм.

- Низкие эксплуатационные расходы. Железобетон является прочным с использованием недорогих материалов, таких как песок и вода, не требующих обширного обслуживания.Бетон предназначен для того, чтобы полностью покрыть арматурный стержень, так что арматурный стержень не будет поврежден. Это делает стоимость обслуживания железобетонных конструкций очень низкой.

- По конструкции, такой как фундаменты, плотины, опоры и т. Д., Железобетон является наиболее экономичным строительным материалом.

- Жесткость. Он действует как жесткий элемент с минимальным прогибом. Минимальный прогиб хорош для удобства эксплуатации зданий.

- Удобство в использовании. По сравнению с использованием стали в конструкции, при строительстве железобетонных конструкций может быть задействована менее квалифицированная рабочая сила.

Недостатки железобетона

- Долгосрочное хранение. Бетон нельзя хранить после смешивания, так как цемент вступает в реакцию с водой и смесь затвердевает. Его основные ингредиенты нужно хранить отдельно.

- Время отверждения. Бетон выдерживает тридцать дней. Этот фактор сильно влияет на график строительства здания. Это снижает скорость возведения монолитного бетона по сравнению со сталью, однако ее можно значительно улучшить с помощью сборного железобетона.

- Стоимость форм. Стоимость форм, используемых для отливки ЖБИ, относительно выше.

- Увеличенное сечение. Для многоэтажного здания секция железобетонной колонны (RCC) больше, чем стальная секция, так как в случае RCC прочность на сжатие ниже.

- Усадка. Усадка вызывает развитие трещин и потерю прочности.

Программное обеспечение SkyCiv RC для проектирования

Рис. 2. Типичный пример железобетона

Древесина

Древесина — это органический, гигроскопичный и анизотропный материал.Его тепловые, акустические, электрические, механические, эстетические, рабочие и т. Д. Свойства очень подходят для использования, можно построить комфортный дом, используя только деревянные изделия. С другими материалами это практически невозможно. Очевидно, что дерево — это и распространенный, и исторический выбор в качестве конструкционного инженерного материала. Однако в последние несколько десятилетий произошел отход от дерева в пользу инженерных продуктов или металлов, таких как алюминий.

Преимущества древесины

- Предел прочности при растяжении.Поскольку древесина является относительно легким строительным материалом, она превосходит даже сталь по разрывной длине (или длине самонесущей конструкции). Проще говоря, он может лучше выдерживать собственный вес, что позволяет использовать большие пространства и меньше необходимых опор в некоторых конструкциях зданий.

- Электрическое и тепловое сопротивление. Он обладает естественным сопротивлением электропроводности при сушке до стандартного уровня содержания влаги (MC), обычно от 7% до 12% для большинства пород древесины. Его прочность и размеры также не подвержены значительному влиянию тепла, обеспечивая устойчивость готового здания и даже безопасность при определенных пожарных ситуациях.

- Звукопоглощение. Его акустические свойства делают его идеальным для минимизации эха в жилых или офисных помещениях. Дерево поглощает звук, а не отражает или усиливает его, и может помочь значительно снизить уровень шума для дополнительного комфорта.

- Из местных источников. Дерево — это строительный материал, который можно выращивать и повторно выращивать с помощью естественных процессов, а также с помощью программ пересадки и лесного хозяйства. Выборочная уборка и другие методы позволяют продолжать рост, пока собираются более крупные деревья.

- Экологически чистый. Одна из самых больших проблем, связанных со многими строительными материалами, включая бетон, металл и пластик, заключается в том, что, когда они выброшены, они разлагаются невероятно долго. В естественных климатических условиях древесина разрушается намного быстрее и фактически пополняет почву.

Недостатки бруса

Усадка и разбухание древесины — один из ее основных недостатков.

Дерево — гигроскопичный материал.Это означает, что он будет поглощать окружающие конденсируемые пары и терять влагу в воздух ниже точки насыщения волокна. Еще один недостаток — его износ. Агенты, вызывающие порчу и разрушение древесины, делятся на две категории: биотические (биологические) и абиотические (небиологические). Биотические агенты включают гниющие и плесневые грибы, бактерии и насекомые. К абиотическим агентам относятся солнце, ветер, вода, некоторые химические вещества и огонь.

Программное обеспечение SkyCiv Wood Design

Рисунок 3.Деревянный конструкционный каркас

Сводка

Для лучшего описания стали, бетона и дерева. Обобщим их основные характеристики, чтобы выделить каждый материал.

Сталь очень прочна как на растяжение, так и на сжатие и, следовательно, имеет высокую прочность на сжатие и растяжение. Сталь имеет предел прочности от 400 до 500 МПа (58 — 72,5 ksi). Это также пластичный материал, который поддается или прогибается перед разрушением. Сталь выделяется своей скоростью и эффективностью в строительстве.Его сравнительно легкий вес и простота конструкции позволяют сократить рабочую силу примерно на 10-20% по сравнению с аналогичной строящейся структурой на основе бетона. Металлоконструкции также обладают отличной прочностью.

Бетон чрезвычайно прочен на сжатие и, следовательно, имеет высокую прочность на сжатие от 17 МПа до 28 МПа. С более высокой прочностью до 70 МПа или выше. Бетон позволяет проектировать очень прочные и долговечные здания, а использование его тепловой массы, удерживая его внутри оболочки здания, может помочь регулировать внутреннюю температуру.Также в строительстве все чаще используется сборный железобетон, что дает преимущества с точки зрения воздействия на окружающую среду, стоимости и скорости строительства.

Древесина устойчива к электрическим токам, что делает ее оптимальным материалом для электроизоляции. Прочность на разрыв также является одной из основных причин выбора древесины в качестве строительного материала; его исключительно сильные качества делают его идеальным выбором для тяжелых строительных материалов, таких как конструкционные балки.Дерево намного легче по объему, чем бетон и сталь, с ним легко работать и легко адаптировать на месте. Он прочен, дает меньше тепловых мостиков, чем его аналоги, и легко включает в себя готовые элементы. Его структурные характеристики очень высоки, а его прочность на сжатие аналогична прочности бетона. Несмотря на все это, древесина все шире используется для жилых и малоэтажных построек. Его редко используют в качестве основного материала для высотных конструкций.

Это самые распространенные строительные материалы, используемые для строительства.У каждого материала есть свой уникальный набор достоинств и недостатков. В конце концов, они могут быть заменены материалами, которые практически не имеют ограничений с технологическими достижениями будущего. Тем не менее, наши нынешние строительные материалы будут оставаться актуальными еще многие десятилетия.

Экспериментальное исследование добавления древесной стружки в раствор и статистическое моделирование отдельных эффектов

В рамках расширенной исследовательской программы по использованию древесных стружек в строительном растворе был разработан набор процедур для проверки влияния древесных стружек на определенные свойства строительного раствора.Были приготовлены смеси, содержащие древесную стружку, заменяющую мелкие заполнители на 0, 30, 50 и 70% их объема. Технологичность, вес единицы свежего строительного раствора, скорость ультразвуковых импульсов (UPV), а также прочность на изгиб и сжатие были определены на основе измерений при различном возрасте отверждения. Результаты измерений и анализ показывают, что снижение прочности на сжатие, вызванное добавлением древесной стружки, может быть предсказано. Результат был стандартизирован в форме многофакторной сигмоидальной модели. Также стало очевидным, что доля цемента в смеси увеличивается, когда древесная стружка используется как объемная замена обычных мелких заполнителей, из-за низкого значения удельного веса древесины по сравнению с обычными заполнителями.Предлагается другая процедура, основанная на измерениях массы и объема, с целью проверки пропорций смеси в окончательной растворной смеси.

1 Введение

Было проведено множество исследований по использованию сельскохозяйственных или промышленных отходов в бетоне. Благодаря тому, что бетон широко используется и имеет длительный срок службы, использованные в нем отходы на длительный период удаляются из потока отходов. Поскольку количество заполнителей, необходимых в строительной отрасли, велико, экологические выгоды от замены природных заполнителей отходами связаны не только с их безопасным удалением, но и со смягчением воздействия на окружающую среду, возникающего в результате добычи заполнителей, т.е.е. визуальное вторжение и потеря сельской местности. Исследования [1], [2], [3], [4], [5], [6], [7], [8], [9], [10], [11] были проведены для оценки физико-механических свойств бетона, содержащего стружку или опилки в качестве заполнителей. Стружка и опилки — это отходы деревообрабатывающей промышленности, образующиеся при резке, фрезеровании и сверлении в процессе подготовки изделий из дерева. Свойства древесной стружки и опилок могут значительно различаться в зависимости от таких факторов, как географическое происхождение древесины, тип древесины, часть дерева, тип производственного процесса, в результате которого получается стружка, и т. Д.Как и в большинстве случаев легких заполнителей, замена обычных заполнителей древесной стружкой или опилками в основном производится на основе критерия замещения «по объему». Замена обычных крупных или мелких заполнителей таким же объемом древесной стружки или опилок [1], [6] обычно выражается в процентах (%).

Из-за (а) изменчивости заменяемых материалов, (б) их значительных отличий от природных заполнителей и (в) изменчивости параметров, влияющих на свойства бетона или самого раствора, данные, полученные в результате испытаний механических свойств образцов бетона или раствора содержащие стружку, основаны на многофакторном процессе.Когда эти результаты поступают из совершенно разных лабораторных процессов, их метрологическая прослеживаемость имеет большое значение для достижения взаимной сопоставимости. Необходим стандартизированный протокол для экспериментального плана и ссылки на все существенные относительные данные (как предложено в [12] для традиционной замены заполнителя пластиком), чтобы облегчить любую попытку составить результаты исследований, когда древесная стружка различного происхождения и характеристик используются, и процент замены заполнителя варьируется.Различное представление общей экспериментальной процедуры вызывает трудности при сравнении результатов, полученных из разных лабораторий, и статистических выводов о влиянии замены природных заполнителей древесной стружкой.

Настоящее исследование посвящено изучению использования древесной стружки как части обычных заполнителей в строительном растворе, и особенно созданию статистических моделей для прогнозирования механических свойств раствора, содержащего древесную стружку, в качестве частичной замены обычных мелких заполнителей.Результат стандартизирован, поэтому любой, кто использует этот протокол, даст результаты, которые будут сопоставимы с другими аналогичными исследованиями.

2 Материалы и методы

Цемент типа IV / B (P-W) 32,5 N и щебень известняка с максимальным размером 4,5 мм использовались во всех смесях. Объемная плотность мелких заполнителей составляла 1740 кг / м 3 3 (стандартная неопределенность 2,7%, основанная только на стандартной ошибке среднего). Древесная стружка, использованная в этом исследовании, была произведена на фабрике путем механической обработки двух видов необработанной древесины, айуса (рис. 1А) и бука (рис. 1В).Бук — древесина, широко используемая в мебельной промышленности. Ayous был выбран как совершенно другая, более легкая порода дерева. Насыпная плотность стружки бука составила 43 ± 1 кг / м 3 , а насыпная плотность буковой стружки — 64 ± 2 кг / м 3 . Процедуру измерения объемной плотности повторяли 10 раз, что обеспечивало точность метода в условиях повторяемости [13]. Было обнаружено, что эта стандартная неопределенность типа А является репрезентативной для всех вносящих вклад параметров неопределенности; его сравнивали с результатом относительной стандартной неопределенности типа B, основанной как на разрешающей способности мерной трубки, так и на интервале поверочной шкалы (e) используемых весов (все термины определены в JCGM 200: 2012 [14]).Наблюдаемая погрешность измерения объемной плотности объясняется сильной зависимостью этой характеристики от метода обработки древесины, используемого для производства стружки. Ожидается, что это будет внутренняя характеристика этого материала. Если древесная стружка предназначена для использования в качестве строительного материала, атрибут насыпной плотности должен быть строго учтен в любом соответствующем исследовании. В качестве суперпластификатора использовался суперпластификатор на основе простого поликарбонового эфира второго поколения.

Рисунок 1:

Древесная стружка, использованная в исследовании: (A) Айус, (B) бук.

Обычно распределение частиц в материалах оценивается ситовым анализом. В случае стружки возникает важный вопрос, какой реальный размер соответствует номинальному размеру сита. Чтобы оценить это, образец, который был взят для анализа с помощью ситового анализа, также изначально был измерен совершенно другим методом. С помощью этого метода приблизительно все стружки длиной более 3 мм (фактически подлежащие оптическому различению) были измерены с помощью высокоточного цифрового штангенциркуля.Для каждого бритья измеряли два размера: длину, которая принималась за максимальный размер, и ширину, которая принималась за размер бритья на оси, перпендикулярной длине. Как показано на рисунке 2, ширина бритья статистически не связана с его длиной (Ayous: r = 0,04, бук: r = 0,20). Стружки размером менее 3 мм были выбраны для того, чтобы не измерять их штангенциркулем, потому что (а) их измерение было невозможно из-за их очень маленького размера и очень большой популяции, и (б) было замечено, что при таких размерах стружки не было значительной дискриминации между длиной и шириной бритья.Существенный вопрос заключался в том, проходит ли стружка через сито в зависимости от ее длины или ширины, что, очевидно, является избыточным для такой мелкой стружки. Затем на тех же образцах, которые были частично измерены штангенциркулем, был проведен ситовый анализ, как и для мелких агрегатов. Результаты анализа гранулометрического состава двух типов древесной стружки и мелких заполнителей представлены на рисунке 3. Как видно из этого рисунка, почти вся стружка проходит через сито 5 мм.Поскольку в обоих образцах было измерено, что большая популяция имеет длину более 5 мм, можно сделать вывод, что во время ситового анализа критическим размером стружки является ширина, а не длина. Это также подтверждается (рис. 2) тем фактом, что только небольшая часть самых крупных стружек была измерена и имела ширину более 5 мм, что означает, что можно сказать, что распределение ширины стружки сильно связано с результатом ситового анализа. . Следует также отметить, что этот результат ситового анализа следует использовать только в качестве критерия для качественной оценки бритвенного материала перед смешиванием [2], поскольку нет доказательств того, что эта геометрия бритья остается неизменной даже после того, как этот материал добавлен в смесь.

Рисунок 2:

Зависимость ширины от длины для двух типов стружки.

Рисунок 3:

Результаты ситового анализа.

Сначала была приготовлена эталонная смесь с отношением заполнителя к цементу, равным 3, отношением воды к цементу, равным 0,5, и 1% по массе суперпластификатора цемента.Затем были использованы три уровня замены мелкого заполнителя: 30, 50 и 70% по объему. Испытания на удельную массу (плотность) были выполнены после смешивания и перед заливкой строительного раствора в формы. Удельный вес ( D ) определяли путем измерения массы строительного раствора ( м u ), содержащегося в известном объеме ( V u ) образца свежего строительного раствора, как описано в ASTM. C138:

Расчет был использован, чтобы проиллюстрировать изменения доли цемента в смеси и то, остается ли это практически постоянным.Этот расчет использовался также для оценки влияния степени уплотнения древесной стружки, поскольку воздух в исходном количестве этого «рыхлого» материала (перед смешиванием) был вытеснен всеми другими составляющими смеси (во время смешивания). Это особенно необходимо в случае древесных стружек, поскольку этот материал представляет собой легкий материал с типичной изогнутой формой (рис. 1), отличной от обычных заполнителей. После измерения удельного веса свежего строительного раствора использовались соотношения начальных масс смешиваемых компонентов, чтобы оценить пропорцию смеси каждого компонента.Распределение измеренной массы единицы между составляющими составляющими было рассчитано на основе разумного предположения, что конечная смесь была однородной по всему объему. Массовое соотношение для каждого компонента равно первоначально определенному для свежего раствора, приготовленного путем смешивания (отношение заполнителя к цементу 3, отношение воды к цементу 0,5 и 1% по массе суперпластификатора цемента) (уравнение 2).

(2)

м

я

,

в этом

/

∑

я

м

я

,