Качество синтетического волокна для армирования бетона для прочности и долговечности

Искать. синтетического волокна для армирования бетона на Alibaba.com, когда вам нужно сделать строительные материалы более прочными. Используйте их для производства бетона или раствора для строительства и других отраслей. При добавлении в смесь большинство. синтетического волокна для армирования бетона повысит устойчивость к ударам. Они также предлагают хороший способ борьбы с растрескиванием, вызванным усадкой или температурными изменениями. Вы найдете широкий спектр поставщиков, которые легко смогут удовлетворить ваши потребности.

Большинство. синтетического волокна для армирования бетона обладают высокой устойчивостью к соли и кислоте. Это делает их безопасными для использования в самых разных условиях. Разные марки. синтетического волокна для армирования бетона предлагают различные уровни удлинения до разрушения. Многие также имеют чистый белый цвет, который не сильно повлияет на цвет конечного продукта. Высокие температуры плавления обеспечивают большую долговечность даже в условиях высоких температур.

Высокие температуры плавления обеспечивают большую долговечность даже в условиях высоких температур.

Различные поставщики. синтетического волокна для армирования бетона доступны на Alibaba.com, чтобы помочь вам найти подходящий вариант. Некоторые предлагают логотипы и упаковку, которые можно настроить в соответствии с вашими предпочтениями. Варианты оптовых закупок позволяют при необходимости поставлять продукцию крупному производственному предприятию. Несколько разновидностей. синтетического волокна для армирования бетона гидрофильны и легко смешиваются с водой. Образцы доступны у определенных поставщиков, поэтому вы можете протестировать продукт перед заказом полной партии.

Ищите на Alibaba.com, когда вам нужно качество. синтетического волокна для армирования бетона в соответствии с вашим бюджетом. Делаете ли вы раствор или бетон, у вас есть множество вариантов для работы. Многие. синтетического волокна для армирования бетона предлагает различные функции и варианты настройки, чтобы помочь вам получить именно тот продукт, который соответствует вашим потребностям.

Двухкомпонентные синтетические волокна Макро Фибра заменяет стальную фибру в горной промышленности и тоннелях

В течение многих лет стальная фибра армировала торкрет, который с успехом применялся в туннелестроении. Различные проблемы, связанные со стальными волокнами, такими как, например, сложность обращения в связи с большим весом, комкование в процессе смешивания, значительная отдача при распылении, шланги и насадки поддающиеся быстрому изнашиванию, а также воздействию коррозии и повышенная опасность получения травм при выступающих стальных волокон были приняты из-за отсутствия альтернатив.

Concrix — двухкомпонентная, высокопрочная Макрофибра в качестве альтернативы

Эти синтетические высокопрочные волокна были разработаны в Швейцарии и сочетают в себе все преимущества стальных волокон, в первую очередь высокой прочностью, а также обладают коррозионной стойкостью.

Секрет Concrix может быть связан с его уникальной, двухкомпонентной структурой волокна, повышение степени кристалличности, высокий модуль упругости сердцевины волокна и включение специальных добавок. Кроме того, поверхность волокна структурирована наномодифицированной оболочкой в результате чего волокна еще лучше имеют связь с бетоном, тем самым обеспечивая беспрецедентную рабочую силы.

Кроме того, поверхность волокна структурирована наномодифицированной оболочкой в результате чего волокна еще лучше имеют связь с бетоном, тем самым обеспечивая беспрецедентную рабочую силы.

Проблема ползучести или деформации во времени, которое можно наблюдать в сочетании с обычными пластиковыми волокнами была ликвидирована в случае с Concrix. Ползучесть интерпретируется как связанная со временем деформация, вызванная из-за постоянно действующей силы. Это становится особенно важным, когда армированный бетон находится в состоянии трещины – также как волокна постоянно находятся под напряжением.

Испытания, связанные с производительностью и поведением ползучести

Обширные испытания, проведенные ЕМРА Schweiz — всемирно известный научно-исследовательский центр, выразительно показывают, что эта новая структура волокна соответствует своему обещанию. Согласно EFNARC, волокно Concrix достигает значений, превышающих 1100 Джоулей при наличии деформации 25 мм с использованием только 4,5 кг на м ³ бетона. Эти эксплуатационные качества, в то же время были подтверждены на практике, в ходе дальнейших испытаний торкретирования в туннелях и шахтах в соответствии с правилами EFNARC. И поскольку ползучесть или деформация во времени – вопрос требующий решения, благодаря структурированной поверхности двухкомпонентного волокна Concrix, при постоянной нагрузке выявлено только очень минимально, абсолютно некритическое увеличение ширины трещин в предварительно сломанном образце (рис. 4). Испытание ЕМРА кстати уже проводится в течение более чем 700 дней.

Эти эксплуатационные качества, в то же время были подтверждены на практике, в ходе дальнейших испытаний торкретирования в туннелях и шахтах в соответствии с правилами EFNARC. И поскольку ползучесть или деформация во времени – вопрос требующий решения, благодаря структурированной поверхности двухкомпонентного волокна Concrix, при постоянной нагрузке выявлено только очень минимально, абсолютно некритическое увеличение ширины трещин в предварительно сломанном образце (рис. 4). Испытание ЕМРА кстати уже проводится в течение более чем 700 дней.

Разработанный в лаборатории, проверенный на практике

Различные проекты были выполнены в полной удовлетворенности клиентов и подрядчиков с момента введения волокон Concrix. В конце концов, процесс очень прост. Для простого применения и дозировки, волокна упакованы в Пауэр Пак, который просто добавляется во влажный бетон . Полимерная упаковка растворяется в течение нескольких секунд во время смешивания , и отдельные волокна высвобождаются и распределяются равномерно по всей матрице . Около 120 000 волокон Concrix на 1 кг обеспечивает отличную работоспособность , устойчивость к агрессивным подземным водам , коррозионная стойкость и т.д. очевидны .

Около 120 000 волокон Concrix на 1 кг обеспечивает отличную работоспособность , устойчивость к агрессивным подземным водам , коррозионная стойкость и т.д. очевидны .

Преимущества

- Отличная работоспособность даже при небольшом количестве волокна;

- Значительно более низкий расход волокна и бетона за счет намного более низкого пучения по сравнению со стальными волокнами;

- Сокращение рабочего времени за счет более быстрого утолщения стенки;

- Сохраняет машины, шланги и сопла и, таким образом, увеличивает их срок службы;

- Обработка легче и безопаснее , чем обработка стали;

- Нет опасности травм от выступающих волокон;

- Никаких повреждений кабелей, труб и так далее в шахтах из-за торчащих волокон;

- Сокращение или устранение ползучести;

- Длительный срок службы ( стойкий к коррозии, щелочам, ползучесть отсутствует ).

Поделитесь статьёй в социальных сетях

Синтетическое волокно, способ его изготовления, цементный продукт, содержащий указанное волокно, и способ изготовления указанного цементного продукта

Изобретение относится к бикомпонентному синтетическому волокну, пригодному для объемного армирования цементных продуктов. Синтетическое волокно представляет собой бикомпонентное волокно типа ядро/оболочка, имеющее поверхностное натяжение оболочки не менее 45 мН/м. В качестве компонента ядра используют сложный полиэфир или сополиэфир, имеющий модуль упругости более 8000 МПа и относительное удлинение при разрыве менее 20%. В качестве компонента оболочки используется полиолефин, устойчивый к среде, имеющей рН выше 11. Получают это бикомпонентное волокно формованием компонента оболочки и компонента ядра в двухкомпонентную композицию с помощью фильеры. Осуществляет вытяжку первичного жгута, термостабилизацию, сушку и резку. В компонент оболочки перед расплавом вводят одно (или более) гидрофильное вещество и/или поверхностно-активное вещество. Дисперсию синтетического волокна используют для приготовления цементного продукта на основе бетонной смеси, или строительного раствора, или цементной пасты. Объемное армирование цементного продукта волокном позволяет снизить усадочное трещинообразование, устранить низкую прочность при растяжении и хрупкость разрушения.

Синтетическое волокно представляет собой бикомпонентное волокно типа ядро/оболочка, имеющее поверхностное натяжение оболочки не менее 45 мН/м. В качестве компонента ядра используют сложный полиэфир или сополиэфир, имеющий модуль упругости более 8000 МПа и относительное удлинение при разрыве менее 20%. В качестве компонента оболочки используется полиолефин, устойчивый к среде, имеющей рН выше 11. Получают это бикомпонентное волокно формованием компонента оболочки и компонента ядра в двухкомпонентную композицию с помощью фильеры. Осуществляет вытяжку первичного жгута, термостабилизацию, сушку и резку. В компонент оболочки перед расплавом вводят одно (или более) гидрофильное вещество и/или поверхностно-активное вещество. Дисперсию синтетического волокна используют для приготовления цементного продукта на основе бетонной смеси, или строительного раствора, или цементной пасты. Объемное армирование цементного продукта волокном позволяет снизить усадочное трещинообразование, устранить низкую прочность при растяжении и хрупкость разрушения. 4 н. и 22 з.п. ф-лы, 7 табл.

4 н. и 22 з.п. ф-лы, 7 табл.

Область изобретения

Настоящее изобретение относится к синтетическим волокнам, пригодным для дисперсного армирования цементных продуктов.

Предшествующий уровень техники

Известно, что цементные продукты обладают рядом технических и экономических преимуществ перед другими строительными материалами. Однако применение цементных продуктов во многих случаях ограничено из-за их недостаточной прочности и недостаточной долговечности, которые вызваны образованием неструктурных усадочных трещин.

Возникновение неструктурных усадочных трещин в цементных продуктах связано с тем, что при изготовлении цементных продуктов из цементного раствора в них образуются трещины малых размеров (так называемые микротрещины). В дальнейшем при приложении разовой или постоянной нагрузки к изделию из цементного продукта или под действием собственной массы такого изделия микротрещины начинают распространяться, их количество и размеры увеличиваются и они преобразуются в более крупные неструктурные усадочные трещины, вызывающие уменьшение прочности и разрушение изделия из цементного продукта./36684dd798dda2f.s.siteapi.org/img/8eca5cb256bd97e13fa4f46762e3197ff554285b.jpg) Предотвращая распространение микротрещин, можно увеличить эффективную прочность цементного продукта и способствовать увеличению его долговечности.

Предотвращая распространение микротрещин, можно увеличить эффективную прочность цементного продукта и способствовать увеличению его долговечности.

Для придания цементному продукту дополнительной физико-механической прочности используются различные армирующие компоненты, такие как металлическая арматура, минеральные элементы и синтетические волокна. При этом известно, что именно синтетические волокна могут наиболее эффективно предотвращать развитие неструктурных усадочных трещин из микротрещин, так как они являются наиболее тонкими из перечисленных типов армирующих компонентов и их размеры сопоставимы с размерами микротрещин.

Таким образом, объемное армирование цементного продукта синтетическими волокнами позволяет компенсировать главные недостатки цементного продукта — усадочное трещинообразование, низкую прочность при растяжении и хрупкость разрушения, и, как следствие, цементный продукт с волоконным компонентом имеет более высокую прочность на сжатие, прочность при растяжении, прочность на срез, ударную и усталостную прочность, трещиностойкость, морозостойкость и водонепроницаемость по сравнению с цементным продуктом, не содержащим объемно-армирующего синтетического волокна.

Однако не все синтетические волокна одинаково пригодны для использования в цементных продуктах. Прежде всего следует учитывать такие показатели, как прочность, деформативность, химическая стойкость армирующего материала, его адгезия к водной суспензии цементов. Предпочтительно, чтобы свойства синтетического волокна, используемого для объемного армирования, были такими, чтобы их применение позволяло полностью или частично отказаться от использования металлических армирующих элементов в цементном продукте, так как применение металлической арматуры увеличивает вес цементного продукта, а также затраты на его изготовление.

В патенте РФ 2274618 описывается цементный продукт (бетон), содержащий пуццолановые компоненты и заполнитель с размером частиц не более 10 мм, армированный металлическими и синтетическими волокнами. Синтетические волокна составляют 0,1-3 об.% бетона после схватывания. Предпочтительно, синтетические волокна имеют толщину менее 80 мкм, длину от 1,5 до 12 мм и состоят, предпочтительно, из полиэтилена или полипропилена.

В патенте РФ 2245858 описывается цементный продукт (бетон), содержащий органические волокна, которые могут состоять из полиэтилена, в том числе полиэтилена высокой плотности, полипропилена и других синтетических полимеров. Для усиления сцепления органических волокон в цементный раствор для приготовления указанного бетона дополнительно вводят вещество, выбранное из кремнезема, осажденного карбоната кальция, фосфата, латекса, поливинилового спирта и противовспенивающей присадки. Также указанный бетон дополнительно включает армирующие наполнители, представляющие собой металлические волокна или волокна из других неорганических материалов.

Применение полиэтиленовых синтетических волокон для объемного армирования цементных продуктов согласно приведенным выше патентам не позволяет полностью отказаться от использования металлической арматуры и неорганических волокон в цементном продукте. Вследствие этого процесс изготовления цементного продукта согласно патентам РФ 2274618 и РФ 2245858 требует достаточно больших затрат и масса полученного продукта увеличивается за счет включения металлического армирующего компонента.

Лучших результатов можно достичь при использовании синтетического волокна, поверхность которого прошла обработку, придающую ей свойства гидрофильности. Благодаря такой обработке синтетические волокна распределяются равномерно в массе цементного раствора, что приводит к равномерному повышению прочности цементного продукта.

Так, в патенте РФ 2074153, который является наиболее близким аналогом настоящего изобретения, раскрыты синтетические волокна, пригодные для дисперсного армирования изделий на основе цемента. Согласно данному патенту в цементный раствор вводятся пучки таких синтетических волокон, содержащие 10-10000 элементарных волокон на пучок. Поверхность элементарных волокон подвергается обработке смачивающим агентом, придающим каждому элементарному волокну поверхностное натяжение около 45 мН/м и выше, достаточное для гомогенного диспергирования в бетонной смеси или строительном растворе при перемешивании. Для придания волокнам необходимого поверхностного натяжения наряду с обработкой смачивающим агентом может также использоваться обработка коронным разрядом. Элементарные синтетические волокна согласно данному патенту представляют собой полиолефиновые волокна, предпочтительно полиэтиленовые или полипропиленовые волокна.

Элементарные синтетические волокна согласно данному патенту представляют собой полиолефиновые волокна, предпочтительно полиэтиленовые или полипропиленовые волокна.

Однако, хотя синтетические волокна, использующиеся согласно патенту РФ 2074153, позволяют избежать применения металлической арматуры, цементные продукты, в которых используются такие волокна, все же обладают не очень высокой прочностью, так как полипропиленовые и полиэтиленовые волокна, которые используются согласно патентам РФ 2074153, РФ 2274618 и РФ 2245858, имеют низкий модуль упругости (около 3500 МПа) и большое относительное удлинение при разрыве (порядка 50-150%), вследствие чего при растяжении волокон, происходящем при деформации цементного продукта, довольно значительная часть микротрещин все же переходит в стадию неструктурных усадочных трещин. Применение волокон из полиэтилена и полипропилена вызвано тем, что они являются стойкими к условиям среды цементных растворов, а именно к значениям рН среды >11.

Применение в качестве объемно-армирующего компонента синтетических волокон, обладающих большим модулем упругости и меньшим значением относительного удлинения при разрыве, могло бы обеспечить большую прочность цементного продукта. Известно, что некоторые сложные полиэфиры и сополиэфиры, например полиэтилентерефталат (ПЭТ) и полибутилентерефталат (ПБТ), имеют высокий модуль упругости (около 8000-12000 МПа) и малое относительное удлинение при разрыве (около 5-20%). Большая стойкость таких материалов к деформации обозначает, что волокна, выполненные из них, могли бы в большей степени, по сравнению с полиэтиленовыми и полипропиленовыми волокнами, препятствовать преобразованию микротрещин в неструктурные усадочные трещины при любых типах нагрузок. Однако такие сложные полиэфиры и сополиэфиры разлагаются в щелочной среде и поэтому синтетические волокна из этих материалов не подходят для введения в цементный раствор и, следовательно, не могут быть использованы для объемного армирования цементных продуктов.

Известно, что некоторые сложные полиэфиры и сополиэфиры, например полиэтилентерефталат (ПЭТ) и полибутилентерефталат (ПБТ), имеют высокий модуль упругости (около 8000-12000 МПа) и малое относительное удлинение при разрыве (около 5-20%). Большая стойкость таких материалов к деформации обозначает, что волокна, выполненные из них, могли бы в большей степени, по сравнению с полиэтиленовыми и полипропиленовыми волокнами, препятствовать преобразованию микротрещин в неструктурные усадочные трещины при любых типах нагрузок. Однако такие сложные полиэфиры и сополиэфиры разлагаются в щелочной среде и поэтому синтетические волокна из этих материалов не подходят для введения в цементный раствор и, следовательно, не могут быть использованы для объемного армирования цементных продуктов.

Таким образом, задачей настоящего изобретения является использование для объемного армирования цементных продуктов таких синтетических волокон, которые имеют высокий модуль упругости и малое относительное удлинение при разрыве.

Поставленная задача решается тем, что в качестве синтетического волокна для объемного армирования цементного продукта используется бикомпонентное волокно типа ядро/оболочка, где в качестве компонента ядра используется сложный полиэфир или сополиэфир, имеющий модуль упругости более 8000 МПа и относительное удлинение при разрыве менее 20%, а в качестве компонента оболочки используется полиолефин, устойчивый к среде, имеющей рН выше 11.

Краткое описание изобретения.

Согласно настоящему изобретению предложено синтетическое волокно для объемного армирования цементного продукта, отличающееся тем, что оно представляет собой бикомпонентное волокно типа ядро/оболочка, где в качестве компонента ядра используется сложный полиэфир или сополиэфир, имеющий модуль упругости более 8000 МПа и относительное удлинение при разрыве менее 20%, а в качестве компонента оболочки используется полиолефин, устойчивый к среде, имеющей рН выше 11.

Такое синтетическое волокно обладает хорошими показателями модуля упругости и относительного удлинения при разрыве, которые обеспечиваются высокопрочным сложным полиэфиром или сопилиэфиром, представляющим собой компонент ядра, и при этом не разлагается щелочной средой цементного раствора, так как не стойкий к щелочной среде компонент ядра защищен от нее полиолефиновой оболочкой. При этом такое синтетическое волокно можно подвергать различным типам поверхностной обработки, придавая поверхности волокна гидрофильность, необходимую для равномерного диспергирования синтетических волокон в объеме цементного раствора.

При этом такое синтетическое волокно можно подвергать различным типам поверхностной обработки, придавая поверхности волокна гидрофильность, необходимую для равномерного диспергирования синтетических волокон в объеме цементного раствора.

Предпочтительным компонентом оболочки является полиэтилен, такой как полиэтилен высокой плотности, полиэтилен низкой плотности и линейный полиэтилен низкой плотности или смесь указанных полиэтиленов. Использование полиэтилена позволяет снизить себестоимость синтетического волокна благодаря снижению энергозатрат на производство, вызванному тем, что полиэтилен имеет относительно низкую температуру плавления и легко экструдируется. Также можно использовать смесь полиолефинов вторичной переработки, что приводит к еще большей экономической выгоде, так как сырье вторичной переработки стоит дешевле.

Использование полиэтилентерефталата или полибутилентерефталата в качестве компонента ядра является предпочтительным вследствие особенно хороших механических свойств этих полимеров (модуль упругости 10000-12000 МПа). Также можно использовать полиэтилентерефталат и полибутилентерефталат вторичной переработки или их смесь, что уменьшает себестоимость синтетического волокна в силу низкой стоимости сырья вторичной переработки.

Также можно использовать полиэтилентерефталат и полибутилентерефталат вторичной переработки или их смесь, что уменьшает себестоимость синтетического волокна в силу низкой стоимости сырья вторичной переработки.

Также в состав компонента ядра могут вводиться модификаторы, предпочтительно выбранные из группы, состоящей из полиэтилена, полипропилена, этиленпропиленового каучука и этиленакрилатного сополимера, привитых малеиновым ангидридом. Предпочтительными примерами таких модификаторов являются коммерчески доступные модификаторы марки Fusabond, выпускаемые фирмой DuPont. Введение указанных модификаторов увеличивает прочность на разрыв компонента ядра на 10-40%.

Оболочка волокна по изобретению, помимо полиолефина, предпочтительно также включает гидрофильное вещество и/или поверхностно-активное вещество, предпочтительно выбранное из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ, или смесь двух или более указанных веществ. Наиболее предпочтительными примерами указанных гидрофильных и/или поверхностно-активных веществ являются полиэтиленгликольалуриловый простой эфир, амид стеариновой кислоты, моностеарат глицерина, алкилфосфатаминовый сложный эфир, этилендиаминполиэтиленгликоль, этиленвинилацетат и сополимер этиленакриловая кислота. Благодаря введению в оболочку указанного выше гидрофильного вещества и/или поверхностно-активного вещества волокна по изобретению имеют стабильно гидрофильную поверхность. Гидрофильность каждого волокна в момент перемешивания растворов должна быть достаточной для диспергирования волокон в объеме цементного раствора. Помимо этого, гидрофильность волокна должна быть такой, чтобы обеспечивать прочное защемление в матрице бетона с усилием, достаточным для эффективной работы единичного волокна.

Наиболее предпочтительными примерами указанных гидрофильных и/или поверхностно-активных веществ являются полиэтиленгликольалуриловый простой эфир, амид стеариновой кислоты, моностеарат глицерина, алкилфосфатаминовый сложный эфир, этилендиаминполиэтиленгликоль, этиленвинилацетат и сополимер этиленакриловая кислота. Благодаря введению в оболочку указанного выше гидрофильного вещества и/или поверхностно-активного вещества волокна по изобретению имеют стабильно гидрофильную поверхность. Гидрофильность каждого волокна в момент перемешивания растворов должна быть достаточной для диспергирования волокон в объеме цементного раствора. Помимо этого, гидрофильность волокна должна быть такой, чтобы обеспечивать прочное защемление в матрице бетона с усилием, достаточным для эффективной работы единичного волокна.

Предпочтительно, значение поверхностного натяжения компонента оболочки волокна по изобретению составляет 45-65 мН/м. Такое поверхностное натяжение выше, чем поверхностное натяжение водного компонента цементных растворов (40-45 мН/м), что обеспечивает равномерное диспергирование волокна в объеме цементного раствора и адгезию к отвердевшему цементному камню.

Предпочтительно, гидрофильное вещество и/или поверхностно-активное вещество добавляют в оболочку в количестве 1-30% от массы оболочки. Добавление более чем 30% от массы оболочки гидрофильного и/или поверхностно-активного вещества может оказывать негативное действие на свойства оболочки, предохраняющие компонент ядра от действия щелочной среды. В то же время в количестве менее 1% от массы оболочки гидрофильное и/или поверхностно-активное вещество не будет придавать поверхности оболочки требуемые гидрофильные свойства.

Предпочтительно, оболочка составляет 20-50 мас.% синтетического волокна, наиболее предпочтительно — 20 мас.%. Если оболочка будет составлять менее 20 мас.% волокна, существует риск, что при прядении бикомпонентного волокна через фильеру ядро может оказаться не полностью покрытым оболочкой. Использование оболочки в количестве более 50 мас.% волокна может привести к заметному ухудшению его требуемых механических свойств (модуль упругости и относительное удлинение при разрыве.

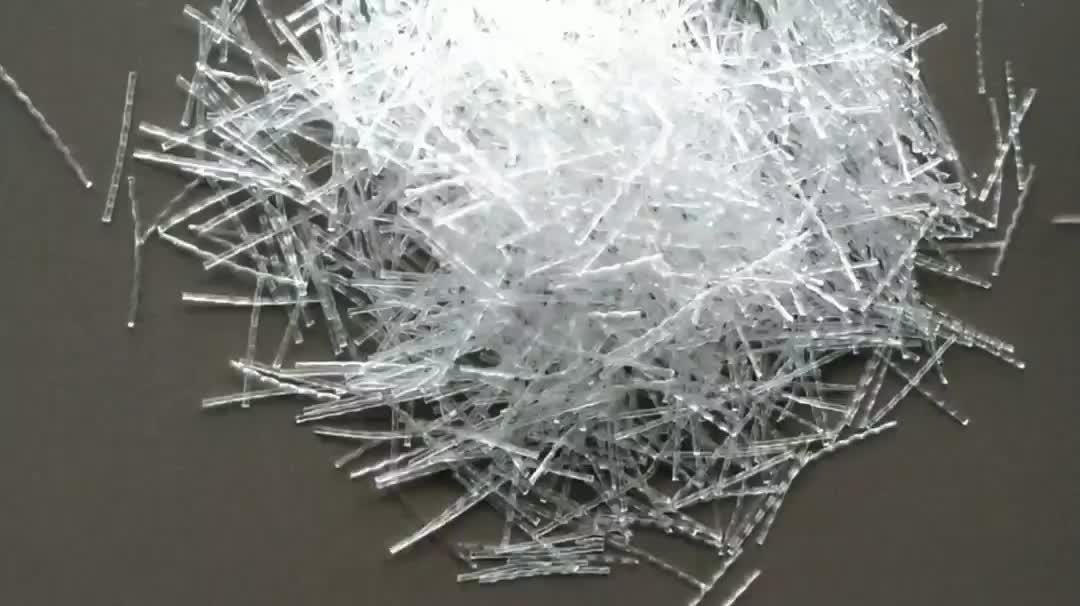

Предпочтительно, диаметр синтетического волокна составляет 10-50 мкм, наиболее предпочтительно — 18-25 мкм. Такой диаметр сопоставим с размерами обычно возникающих в цементном продукте контактных трещин, что обеспечивает лучшую работу синтетического волокна как армирующего компонента в цементном продукте.

Длина синтетического волокна зависит от типа цементного продукта, в котором будет применяться это волокно, в первую очередь, от размера частиц заполнителя, используемого в цементном растворе. Предпочтительно, длина составляет не более 25 мм, так как большая длина может вызвать появление комков в цементном растворе. Также предпочтительно, чтобы длина волокна составляла более 3 мм, так как более короткие волокна не будут эффективно заякориваться между частицами цементного продукта.

В еще одном аспекте настоящего изобретения предложен способ производства описанного выше синтетического волокна, включающий расплавление компонента оболочки и компонента ядра, формование их в двухкомпонентную композицию с помощью фильеры специального типа, объединяющей соответствующие потоки расплавов в заданную концентричную схему, вытяжку полученного первичного жгута, термостабилизацию, сушку и резку, причем в качестве компонента ядра используют сложный полиэфир или сополиэфир, имеющий модуль упругости более 8000 МПа и относительное удлинение при разрыве менее 20%, а в качестве компонента оболочки используют полиолефин, устойчивый к среде, имеющей рН выше 11.

Для обеспечения необходимых гидрофильных свойств поверхности синтетического волокна предпочтительно вводить в компонент оболочки перед расплавом гидрофильное вещество и/или поверхностно-активное вещество, предпочтительно выбранное из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ, или смесь двух и более указанных веществ, предпочтительно в количестве 1-30% от массы оболочки.

Также необходимые гидрофильные свойства поверхности синтетического волокна по изобретению могут достигаться благодаря обработке поверхности волокна коронным разрядом, проводимой после стадии охлаждения перед предварительной вытяжкой, и/или обработке поверхности волокна раствором вещества, выбранного из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ, или смеси двух и более указанных веществ, проводимой на этапе окончательной вытяжки перед термофиксацией.

Наиболее предпочтительно сочетать в данном способе получения волокна оба описанных выше типа обработки поверхности синтетического волокна и введение в оболочку гидрофильно вещества и/или поверхностно-активного вещества, что позволяет придавать поверхности волокна наиболее стабильные свойства гидрофильности, достигая энергии поверхностного натяжения оболочкового компонента 45-65 мН/м.

В еще одном аспекте настоящего изобретения предложен цементный продукт, полученный из бетонной смеси, или строительного раствора, или цементной пасты, содержащий дисперсию синтетического волокна по изобретению.

Предпочтительно, указанный цементный продукт содержит синтетические волокна по изобретению в количестве 0,01-0,05 мас.%. Количество, большее чем 0,05 мас.%, трудно ввести в бетонную смесь без образования комков, в то же время в количестве менее 0,01 мас.% синтетические волокна не будут оказывать армирующее действие.

В еще одном аспекте настоящего изобретения предложен способ изготовления цементного продукта, включающий приготовление бетонной смеси или цементного раствора, затворенных водой, введение синтетических волокон по изобретению, перемешивание приготовленной смеси или раствора и заливку смеси или раствора для получения заданной конфигурации изделий.

Предпочтительно, синтетические волокна по изобретению до введения в бетонную смесь или цементный раствор подвергают поверхностной обработке коронным разрядом и/или поверхностной обработке гидрофильным веществом и/или поверхностно-активным веществом, выбранным из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ, или смесью двух и более указанных веществ. Как было подробно описано выше, благодаря такой поверхностной обработке синтетические волокна приобретают стабильную гидрофильность (поверхностное натяжение 45-65 мН/м), что обеспечивает их равномерное диспергирование в объеме цементного раствора.

В зависимости от типа изготавливаемого цементного продукта используют волокна по изобретению с различной длиной резки. Длина резки биволокна, используемого при изготовлении цементно-песчаных (кладочных, штукатурных, затирочных и др. ) растворов, составляет 3-6 мм, а для изготовления бетонов различного назначения — 6-18 мм, что зависит от размера наполнителя цементного раствора.

) растворов, составляет 3-6 мм, а для изготовления бетонов различного назначения — 6-18 мм, что зависит от размера наполнителя цементного раствора.

Дополнительно в состав цементного раствора для приготовления цементного продукта по изобретению могут вводиться органические поверхностно-пластифицирующие добавки изменяющие кинетику и улучшающие реологические свойства полученного цементного продукта. Предпочтительные пластифицирующие добавки гидрофильного типа включают коммерчески доступные добавки марок С-3, СП-1, С-5, С-62, ЛСТ, «Майти 100», «Сикамет», «Изопластик», Cementol Delta («Сементол Делта»), Cementol Omega F («Сементол Омега Ф»), Addiment BV1 («Аддимент БВ-1»), «Мельмент», «Лигнопан Б-1», «Лигнопан Б-3», «Универсал П-2». Предпочтительные пластифицирующие добавки гидрофобного типа включают коммерчески доступные добавки марок: «Пента-801», «Пента-803», «Пента-804», «Пента-805», «Пента-814», «Пента-820», «Пента-830», ГКЖ, ПФМ МЛК, ГКЖ-94М, гидрофобизирующую жидкость 136-157 М, ГКЖ-10, ГКЖ-11.

Подробное описание изобретения

Согласно данному изобретению предложено синтетическое волокно, включающее наружный компонент (компонент оболочки) и внутренний компонент (компонент ядра). Компонент ядра имеет более высокие показатели прочности и не обязательно должен быть стойким к щелочной среде цемента, так как имеет защитный наружный слой, по существу состоящий из щелочестойкого полимера, в качестве которого могут использоваться такие производные полиолефина, как полипропилен или полиэтилен.

Предпочтительно оболочковый компонент по существу состоит из полиолефина, такого как высокоплотный полиэтилен, низкоплотный полиэтилен, линейный низкоплотный полиэтилен или их смеси. Кроме того, оболочковый компонент может включать этиленпропиленовые сополимеры. Также возможно применение сырья из вторичных полиолефинов.

Компонент ядра предпочтительно состоит по существу из сложного полиэфира или сополиэфира с высокими прочностными характеристиками. Предпочтительными примерами таких полиэфиров являются полиэтилентерефталат и полибутилентерефталат, так как они имеют большой модуль упругости (8000-10000 МПа).

Массовое соотношение ядро/оболочка в синтетическом волокне по изобретению находится в пределах от 50/50 до 80/20%. Оболочка должна полностью покрывать ядро и обеспечивать защиту компонента ядра от щелочной среды. Предпочтительно, оболочка составляет примерно 20% от общей массы синтетического волокна, что обеспечивает полноценную прочностную работу ядра. Увеличение массовой доли оболочки негативно отразится на прочностных показателях волокна. Чрезмерное уменьшение массовой доли оболочки (менее 20 мас.% волокна) может привести к образованию незащищенных участков ядра. Таким образом, предпочтительно отношение ядро/оболочка — 80/20%.

Поперечное сечение данного синтетического волокна круглое, поскольку для его производства используется оборудование, которое обычно применяется для получения синтетических волокон, предназначенных для производства нетканых термоскрепленных материалов. Диаметр единичного синтетического волокна составляет 10-50 мкм, что соответствует ткацкой системе измерения 1,5-6 децитекс.

Способ получения волокон по изобретению включает следующие стадии:

— прядение компонента оболочки, способного к восприятию технологического процесса, обеспечивающего гидрофильность конечного продукта, и высокопрочного компонента ядра в двухкомпонентную композицию;

— вытяжка полученного первичного жгута;

— термостабилизация и сушка;

— резка.

Волокна производятся на двух независимых линиях: линия формования волокна и линия вытяжки и резки.

Указанные стадии более подробно описаны ниже.

1. Компоненты оболочки и ядра соответственно плавят в отдельных экструдерах (один экструдер для каждого из двух компонентов), которые перемешивают соответствующие компоненты таким образом, чтобы расплавы имели однородную консистенцию. Температура расплавленных компонентов в экструдерах должна быть выше соответствующих точек плавления этих компонентов и должна гарантировать определенные характеристики вязкости, благоприятные для последующего прядения волокон.

Расплавленные компоненты оболочки и ядра через распределительную и фильтрующую системы подаются на фильерную балку и далее проходят через фильеры. Количество фильер может быть 4-10 штук. Получение двухкомпонентных волокон из полимеров более сложно, чем получение моноволокон, поскольку две составляющие бикомпонентного волокна должны соответствующим образом распределяться у отверстий. Следовательно, для получения бикомпонентых волокон используется специальный тип фильер, который объединяет соответствующие потоки расплавов в заданную концентричную схему. Диаметр отверстий в фильтре обычно составляет примерно 0,4-1,2 мм в зависимости от диаметра получаемых бикомпонентных волокон. Количество формирующих отверстий составляет около 1800 штук. Сформированные волокна, имеющие концентрическое сечение, попадают в охлаждающую шахту, где они охлаждаются потоком воздуха. На выходе из колодцев волокна собираются в общий жгут и проходят предварительную вытяжку. Предварительная вытяжка (проблизительно 1,1-1,8 крат) предназначена для предотвращения хрупкости волокна и лучшей упаковки его в кэны (тара для перемещения жгута на линию вытяжки). Также возможна намотка волокна на шпули или бобины.

Количество фильер может быть 4-10 штук. Получение двухкомпонентных волокон из полимеров более сложно, чем получение моноволокон, поскольку две составляющие бикомпонентного волокна должны соответствующим образом распределяться у отверстий. Следовательно, для получения бикомпонентых волокон используется специальный тип фильер, который объединяет соответствующие потоки расплавов в заданную концентричную схему. Диаметр отверстий в фильтре обычно составляет примерно 0,4-1,2 мм в зависимости от диаметра получаемых бикомпонентных волокон. Количество формирующих отверстий составляет около 1800 штук. Сформированные волокна, имеющие концентрическое сечение, попадают в охлаждающую шахту, где они охлаждаются потоком воздуха. На выходе из колодцев волокна собираются в общий жгут и проходят предварительную вытяжку. Предварительная вытяжка (проблизительно 1,1-1,8 крат) предназначена для предотвращения хрупкости волокна и лучшей упаковки его в кэны (тара для перемещения жгута на линию вытяжки). Также возможна намотка волокна на шпули или бобины.

Жгут волокон далее вытягивают методом так называемой нелинейной вытяжки, которую осуществляют отдельно от процесса прядения. Вытяжка обычно осуществляется на оборудовании с использованием ряда горячих валов и ванн горячего раствора (либо пропаривателей), на которых одновременно вытягивается весь жгут волокон. Жгут волокон проходит сначала через один ряд валов, затем проходит через ванну с горячим раствором (пропариватель) и затем проходит через второй ряд валов. Скорость второго ряда валов больше, чем скорость первого ряда валов, и ввиду этого нагретый жгут биволокна вытягивается в зависимости от соотношения между двумя скоростями, которая называется кратностью вытяжки. Может использоваться дополнительно вторая ванна с горячим раствором (пропариватель) и третий ряд валов (двухступенчатая вытяжка), причем третий ряд валов имеет более высокую скорость, чем второй ряд. В этом случае кратность вытяжки представляет собой соотношение между скоростью последнего и скоростью первого ряда валов.

Кратность вытяжки определяет получение волокна с заданной прочностью на разрыв.

Синтетические волокна по изобретению вытягиваются с кратностью вытяжки, составляющей примерно 2-12 крат. Для получения требуемых значений прочности на разрыв предпочтительно осуществлять вытяжку с кратностью 2,5-4,5 крат.

Далее жгут волокон подвергается обработке, обеспечивающей гидрофильность поверхности, термофиксируется и сушится в конвейерной печи, а затем высушенный жгут подается к резаку «Режущая машина Neumag», где волокна разрезаются на отрезки желаемой длины (3-25 мм).

Полученные жгуты волокон упаковываются в водорастворимые мешки или полиэтиленовые или пропиленовые мешки, которые требуют распаковки. Вес упакованного волокна — 0,6-0,9 кг.

Волокно по изобретению должно являться стабильно гидрофильным, то есть оно должно быть смачиваемым и легко диспергироваться в водных растворах цемента. Для этого требуется, чтобы на поверхности волокна присутствовали полярные группы. Волокно должно сохранять свои гидрофильные свойства в высокощелочной среде цементного раствора. Жгуты элементарных волокон обрабатываются таким образом, чтобы получить поверхностное натяжение единичных элементарных волокон, составляющее 45-65 мН/м, достаточное для гомогенного диспергирования волокон в бетонной смеси или строительном растворе при перемешивании.

Жгуты элементарных волокон обрабатываются таким образом, чтобы получить поверхностное натяжение единичных элементарных волокон, составляющее 45-65 мН/м, достаточное для гомогенного диспергирования волокон в бетонной смеси или строительном растворе при перемешивании.

Это достигается обработкой поверхности волокна гидрофильными и/или поверхностно-активными веществами, и/или вводом поверхностно-активного вещества и/или гидрофильного вещества в оболочку волокна, и/или обработкой поверхности коронным разрядом.

Предпочтительно, гидрофильное и/или поверхностно-активное вещество выбирается из смачивающих препаратов, обычно используемых для придания синтетическим волокнам гидрофильности, таких как препараты, используемые для замасливания в производстве нетканых материалов. Такие смачивающие препараты являются промышленно доступными и включают соединения, используемые как эмульгаторы, поверхностно-активные вещества или моющие средства, или смеси этих веществ. Обычно такие препараты включают сложные эфиры жирных кислот и глицида, амиды жирных кислот, полигликолевые сложные эфиры, полиэтоксилированные амиды, неионные поверхностно-активные вещества и катионные поверхностно-активные вещества. Предпочтительно используются препараты, включающие полиэтиленгликольалуриловый простой эфир, амид стеариновой кислоты, моностеарат глицерина, алкилфосфатаминовый сложный эфир, этилендиаминполиэтиленгликоль, этиленвинилацетат и сополимер этиленакриловая кислота.

Предпочтительно используются препараты, включающие полиэтиленгликольалуриловый простой эфир, амид стеариновой кислоты, моностеарат глицерина, алкилфосфатаминовый сложный эфир, этилендиаминполиэтиленгликоль, этиленвинилацетат и сополимер этиленакриловая кислота.

Наиболее предпочтительными примерами смачивающих препаратов являются коммерчески доступные смачивающие препараты: СИНТЕЗИН 7465 и СИНТЕЗИН 7292.

Кроме обеспечения легкости диспергирования отдельных элементарных волокон в цементной смеси, обработка поверхности волокна гидрофильными и/или поверхностно-активными веществами также препятствует слеживанию и слипанию единичных волокон во время транспортировки и хранения волокна и манипуляций, производимых с ним перед его введением в смесь.

Кроме обработки смачивающим раствором, волокна по изобретению могут подвергаться обработке коронным разрядом. Система обработки коронным разрядом повышает поверхностную энергию волокон, увеличивая таким образом смачиваемость и адгезию к жидкой фазе бетонного раствора.

Когда электроны с большой скоростью ударяют полимерную цепь, многие из этих цепей разрываются, что обеспечивает образование карбонильных групп в присутствии озона (О3) воздуха. Образование карбонильных групп делает поверхность волокон полярной и более легко диспергируемой в водных смесях. Обработка электронным разрядом проводится до применения смачивающего состава. Обработку коронным разрядом можно применить сразу после охлаждающей шахты перед операцией предварительной вытяжки, это обеспечит более качественную и стабильную обработку волокна.

Еще одним вариантом придания гидрофильности поверхности волокна является введение в оболочковый компонент гидрофильного полимера или сополимера, поверхностно-активного вещества, например сложного глицеринового эфира жирной кислоты, амида жирной кислоты, полигликолевого сложного эфира, полиэтоксилированного амида, неионного поверхностно-активного вещества, катионного поверхностно-активного вещества или смеси указанных выше соединений и/или других соединений, обычно используемых как эмульгаторы, поверхностно-активные вещества или моющие средства. Предпочтительными примерами таких гидрофильных сополимеров являются сополимер этиленвинилацетата, сополимер этилена-акриловой кислоты, полиэтиленгликольалуриловый простой эфир, амид стеариновой кислоты, моностеарат глицерина, алкилфосфатаминовый сложный эфир, этилендиаминполиэтиленгликоль.

Предпочтительными примерами таких гидрофильных сополимеров являются сополимер этиленвинилацетата, сополимер этилена-акриловой кислоты, полиэтиленгликольалуриловый простой эфир, амид стеариновой кислоты, моностеарат глицерина, алкилфосфатаминовый сложный эфир, этилендиаминполиэтиленгликоль.

В результате указанной обработки поверхностное натяжение единичных элементарных биволокон должно составлять около 45-65 мН/м, что больше чем поверхностное натяжение воды затворения (40-45 нМ/н) и является достаточным для гомогенного диспергирования в водной среде цемента.

Для достижения волокном достаточной энергии поверхностного натяжения и сообщения волокну стабильной гидрофильности предпочтительно совместить три способа. То есть на этапе формирования волокна компонент оболочки смешивают с гидрофильным веществом и/или поверхностно-активным веществом, после прядения и охлаждения проводят обработку волокна коронным разрядом, и на этапе окончательной вытяжки проводят обработку поверхности волокна раствором гидрофильного вещества и/или поверхностно-активного вещества. Это гидрофильное вещество и/или поверхностно-активное вещество, в том числе, служит теплоносителями для разогрева волокна между рядами вытягивающих валков.

Это гидрофильное вещество и/или поверхностно-активное вещество, в том числе, служит теплоносителями для разогрева волокна между рядами вытягивающих валков.

Цементный продукт по изобретению представляет собой объемно-армированный цементный продукт, обладающий высокими физико-механическими свойствами, получаемый в результате смешивания, формования и твердения смеси на основе гидравлического вяжущего вещества. Смесь состоит из гидравлического вяжущего вещества, воды, заполнителей и специальных добавок и гомогенно распределенного в объеме бетонной смеси объемно-армирующего синтетического волокна. Объемно-армирующее синтетическое волокно, используемое в цементном продукте по изобретению, является волокном по изобретению.

Существует огромное количество разновидностей цементных продуктов, подразделяющихся по назначению на конструкционные и специальные. По средней плотности цементные продукты подразделяются на особо тяжелые свыше 2500 кг/см куб.), тяжелые (1200-2200), легкие (600-1200) и особо легкие (до 500 кг/см куб. ) бетоны. По прочности на сжатие выделяют следующие марки бетона: тяжелого — 100, 150, 200, 250, 300, 400, 500, 600, 700, 800; легкого — 25, 35, 50, 75, 100, 150, 200, 300, 400.

) бетоны. По прочности на сжатие выделяют следующие марки бетона: тяжелого — 100, 150, 200, 250, 300, 400, 500, 600, 700, 800; легкого — 25, 35, 50, 75, 100, 150, 200, 300, 400.

По виду вяжущего, структуре, виду заполнителей и области применения цементные продукты также разделяются на: на торкрет-бетон, сухая смесь, гидротехнический, тяжелый, облегченный, легкий, декоративный, дорожный, литой бетон, сталефибробетон и др.

Область применения биволокна не ограничена какой-либо разновидностью бетона.

Способ изготовления цементных продуктов по изобретению может включать следующие стадии: приготовление бетонной смеси или цементного раствора, затворенных водой, перемешивание приготовленной смеси и заливку ее для получения заданной конфигурации изделий. От известных способов способ изготовления цементного продукта по изобретению отличается тем, что он включает стадию внесения в бетонную смесь или цементный раствор синтетических волокон по изобретению. Предпочтительно, волокна по изобретению вносятся в виде жгутов волокон, предпочтительно прошедших обработку, как минимум, одним из трех способов:

— поверхностная обработка волокна раствором веществ, выбранных из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ;

— обработка поверхности волокна коронным разрядом;

— введение в компонент оболочки гидрофильных веществ и/или поверхностно-активных веществ,

как описано выше. Предпочтительно, жгуты волокон состоят из волокон, прошедших все три типа поверхностной обработки, описанных выше.

Предпочтительно, жгуты волокон состоят из волокон, прошедших все три типа поверхностной обработки, описанных выше.

Благодаря гидрофильности, которую приобретает поверхность волокон по изобретению в результате указанной обработки, при перемешивании бетонной смеси или цементного раствора жгуты полностью распадаются на отдельные волокна, которые равномерно диспергируются в объеме бетонной смеси или цементного раствора и плотно защемляются в цементной массе после окончания твердения.

Предпочтительно, жгуты волокон содержат элементарные волокна определенной длины резки. Длина резки волокна в основном зависит от фракции и типа применяемого заполнителя. При применении заполнителя типа песка (0,14-5 мм) для цементно-песчаных растворов и пескобетонов предпочтительная длина резки волокна составляет 3-8 мм. Это обусловлено размерами ячеек структуры бетонной матрицы. Для бетонов в зависимости от фракции заполнителя предпочтительная длина резки волокна составляет 8-25 мм. Применение волокон по изобретению, имеющих длину 25 мм нежелательно, так как существует опасность образования комков.

Волокна по изобретению можно добавлять в готовую бетонную смесь или цементный раствор. При этом хорошее диспергирование может быть достигнуто в смесителях гравитационного или принудительного типа.

Также можно перемешивать жгуты волокон по изобретению с сухими компонентами бетонной смеси в процессе производства готовых бетонных смесей, а также при производстве цементно-песчаных сухих смесей (цементно-песчаная монтажно-кладочная смесь, наливной пол, штукатурная и другие смеси).

Если бетон для работы готовят на предприятии по изготовлению сборных бетонных и железобетонных конструкций и изделий, то сухие компоненты смеси смешивают в технологическом порядке, предусмотренном рецептом изготовления бетона, и дозатором или иным способом добавляют необходимое количество волокна. Рекомендуемая продолжительность перемешивания бетонных смесей (ГОСТ 7474-94) увеличивается на 10-20% для получения смеси бетона или цементного раствора, в которых отдельные элементарные волокна распределены гомогенно.

Волокна могут добавляться к смесям на основе цемента в смесителях типа «миксер», установленных на автомобиле, доставляющем готовую бетонную смесь или цементный раствор непосредственно на место укладки.

Количество волокна по изобретению, которое обеспечивает улучшение физико-механических параметров цементного продукта, находится в пределах 0,01-0,05% по массе бетонного материала. Количество более 0,05 мас.% трудно ввести в бетонную смесь без образования комков. Дозировка 0,01-0,05% волокна по массе цементного продукта увеличивает прочность цементного продукта, находящегося как в жидкопластичном, так и в затвердевшем состоянии. Введение волокна по изобретению немедленно оказывает действие, повышая сцепление бетонной смеси, препятствуя оседанию крупных и тяжелых частиц при уплотнении, обеспечивая пластичность смеси в жидком состоянии и облегчая подачу бетонной смеси насосом. Повышение пластичности в жидкопластичном состоянии предотвращает образование разрывов и расслаивание цементных продуктов на отдельные составляющие при формовании их из бетонной смеси или цементного раствора.

В результате введения в цементный продукт волокон по изобретению осадка конуса и расплыв конуса цементного продукта несколько уменьшаются, но удобоукладываемость смеси улучшается и поэтому после введения волокна по изобретению в бетонную смесь или цементный раствор не имеет смысла добавлять туда воду для увеличения осадки конуса.

Для того чтобы дополнительно уменьшить водопотребность волокна и увеличить удобоукладываемость, а также для того, чтобы контролировать реологию и/или скорость реакции гидравлических вяжущих, с водой затворения в состав бетонной смеси или цементного раствора для изготовления цементного продукта по изобретению могут дополнительно вводить различные органические поверхностно-активные пластифицирующие добавки, известные специалистам в области техники.

Пластифицирующие добавки гидрофильного типа включают, но не ограничиваются указанным, коммерчески доступные добавки марок С-3, СП-1, С-5, С-62, ЛСТ, «Майти 100», «Сикамет», «Изопластик», Cementol Delta («Сементол Делта»), Cementol Omega F («Сементол Омега Ф»), Addiment BV1 («Аддимент БВ-1»), «Мельмент», «Лигнопан Б-1», «Лигнопан Б-3», «Универсал П-2».

Пластифицирующие добавки гидрофобного типа включают, но не ограничиваются указанным, коммерчески доступные добавки марок «Пента-801», «Пента-803», «Пента-804», «Пента-805», «Пента-814», «Пента-820», «Пента-830», ГКЖ, ПФМ МЛК, ГКЖ-94М, гидрофобизирующую жидкость 136-157 М, ГКЖ-10, ГКЖ-11.

Далее изобретение иллюстрируется рядом примеров, которые никак не ограничивают его объем, определяемый формулой изобретения.

Пример 1. Изготовление синтетического волокна длинной резки

Синтетическое волокно изготовили, как описано выше, расплавив полиэтилентерефталат марки Polytster TC 183, имеющий модуль упругости 10200 МПа и относительное удлинение при разрыве 13% (показатели приведены для волокна из полиэтилентерефталата после вытяжки на термовалах), и полиэтилен высокой плотности в двух отдельных экструдерах, причем в расплав полиэтилена высокой плотности был добавлен этиленвинилацетат в количестве 20 массовых частей этиленвинилацетата на 80 частей полиэтилена высокой плотности. Затем из расплавов полиэтилентерефталата и полиэтилена с этиленвинилацетатом с помощью комплекта концентрических фильер формовали волокна типа ядро/оболочка с концентрическим расположением ядра и оболочки, которые затем охлаждали потоком воздуха. Затем волокно подвергали обработке коронным разрядом, осуществляли предварительную вытяжку кратностью 1,2 крат, после чего вытягивали волокно с кратностью вытяжки 3,5 крат, обрабатывали раствором препарата СИНТЕЗИН 7465 и проводили термическую фиксацию. Далее волокно резали на «Режущей машине Neumag». Диаметр изготовленного таким образом волокна составлял 25 мкм, поверхностное натяжение, определенное методами измерения краевого угла смачиваемости и тестирования полимеров DIN 53364, — 58 нМ/м. Прочность на разрыв составляла 854 МПа. Модуль упругости полученного синтетического волокна составлял 10200 МПа, относительное удлинение при разрыве — 13% (измерения проводили на разрывной машине Р-50 2167).

Затем из расплавов полиэтилентерефталата и полиэтилена с этиленвинилацетатом с помощью комплекта концентрических фильер формовали волокна типа ядро/оболочка с концентрическим расположением ядра и оболочки, которые затем охлаждали потоком воздуха. Затем волокно подвергали обработке коронным разрядом, осуществляли предварительную вытяжку кратностью 1,2 крат, после чего вытягивали волокно с кратностью вытяжки 3,5 крат, обрабатывали раствором препарата СИНТЕЗИН 7465 и проводили термическую фиксацию. Далее волокно резали на «Режущей машине Neumag». Диаметр изготовленного таким образом волокна составлял 25 мкм, поверхностное натяжение, определенное методами измерения краевого угла смачиваемости и тестирования полимеров DIN 53364, — 58 нМ/м. Прочность на разрыв составляла 854 МПа. Модуль упругости полученного синтетического волокна составлял 10200 МПа, относительное удлинение при разрыве — 13% (измерения проводили на разрывной машине Р-50 2167).

Пример 2. Приготовление синтетического волокна короткой резки

Синтетическое волокно короткой резки изготовили способом, аналогичным описанному в Примере 1, с тем отличием, что в качестве компонента ядра использовали полибутелентерефталат Крастин S600F 10, имеющий модуль упругости 10500 МПа и относительное удлинение при разрыве 7% (показатели приведены для волокна из полибутилентерефталата после вытяжки на термовалах), в качестве компонента оболочки использовали полипропилен. Диаметр изготовленного таким образом волокна составлял 25 мкм, поверхностное натяжение — 56 нМ/м. Модуль упругости полученного синтетического волокна составлял 10500 МПа, относительное удлинение при разрыве — 7%.

Диаметр изготовленного таким образом волокна составлял 25 мкм, поверхностное натяжение — 56 нМ/м. Модуль упругости полученного синтетического волокна составлял 10500 МПа, относительное удлинение при разрыве — 7%.

Пример 3. Бетон для сборных железобетонных конструкций

В строительстве наиболее широко используют обычный тяжелый бетон плотностью 1600-2500 кг/куб. м на заполнителях из местных горных пород (песок, гранит, известняк, щебень) и побочные продукты местной промышленности (например, дробленые и гранулированные металлургические шлаки). Для ускорения твердения бетона при изготовлении сборных железобетонных конструкций применяют тепловую обработку.

Приготовили опытный и контрольный образцы смеси для обычного тяжелого бетона, имеющие следующий состав:

Вода = 140 л,

Цемент = 280 кг,

Щебень = 1415 кг,

Песок = 590 кг.

В опытный образец смеси добавили жгутики элементарных волокон, представляющих собой бикомпонентное волокно по примеру 1 с длиной резки 12 мм в дозировке 0,8 кг/м3 смеси (0,033% от общей массы бетона).

В контрольный образец смеси добавили жгутики элементарных волокон, представляющих собой полипропиленовое волокно согласно патенту РФ 2074153, имеющее длину 12 мм и диаметр 25 мкм, в дозировке 1,2 кг/м3 смеси (0,05% от общей массы бетона).

Дозировки волокна в этом и последующих примерах подбирались таким образом, чтобы в контрольном и опытном образцах содержалось примерно одинаковое количество элементарных волокон, имеющих одинаковую суммарную площадь поверхности.

По прошествии 7 суток и 28 суток (марочный возраст бетона) измеряли прочность при сжатии контрольного и опытного образцов. В возрасте 28 суток также измеряли прочность контрольного и опытного образцов при раскалывании.

Результаты измерений представлены в таблицах 1 и 2.

| Таблица 1 | ||||

| Прочность при сжатии (Rсж) контрольного и опытного образцов | ||||

| Возраст бетона, сут | Состав | Плотность, кг/м3 | Rсж, МПа | Эффективность применения волокна по изобретению, % |

| 7 | Контрольный (волокно согласно РФ 2074153) | 2403 | 21,37 | 50,9 |

| Опытный (волокно по примеру 1) | 2412 | 32,23 | ||

| 28 | Контрольный (волокно согласно РФ 2074153) | 2413 | 40,28 | 32,9 |

| Опытный (волокно по примеру 1) | 2436 | 53,57 |

| Таблица 2 | |||

| Прочность при раскалывании Rtt контрольного и опытного образцов в возрасте 28 суток нормального твердения | |||

| Состав | Плотность, кг/м3 | Rtt, МПа | Эффективность применения волокна по изобретению, % |

| контрольный | 2403 | 2,75 | 26,5 |

| с волокном | 2416 | 3,48 |

Пример 4. Бетон на мелком заполнителе

В строительстве широко распространены цементно-песчаные сухие смеси различного назначения (цементно-песчаная монтажно-кладочная смесь, наливной пол, штукатурная и другие). Такие смеси характеризуются повышенной пустотностью и удельной поверхностью заполнителя. Вследствие этого они несколько понижают прочность бетона и уменьшают подвижность бетонной смеси, что вызывает увеличение расхода цемента для получения равнопрочных и равноподвижных бетонов. Замена крупного песка мелким в большей степени сказывается на осадке конуса и меньшей — на удобоукладываемости бетонной смеси. Вместе с тем мелкий песок меньше раздвигает зерна крупного заполнителя и обладает лучшей водоудерживающей способностью, в результате чего уменьшается оптимальное содержание песка в бетоне и, следовательно, в меньшей мере заметно его влияние на водопотребность бетонной смеси.

Приготовили опытный и контрольный образцы смеси для бетона на мелком заполнителе, имеющие следующий состав:

Вода = 185 л,

Цемент = 370 кг,

Щебень = 1305 кг,

Песок = 490 кг.

В опытный образец смеси добавили жгутики элементарных волокон, представляющих собой синтетическое волокно по Примеру 2 с длиной резки 5 мм в дозировке 0,8 кг/м3 смеси (0,034% от общей массы бетона).

В контрольный образец смеси добавили жгутики элементарных волокон, представляющих собой полипропиленовое волокно согласно патенту РФ 2074153, имеющее длину 5 мм и диаметр 25 мкм, в дозировке 0,55 кг/м3 смеси (0,023% от общей массы бетона).

При сравнении контрольного и опытного образцов смеси в возрасте 7 и 28 суток при толщине слоя смеси 3-10 мм обнаружили, что прочность отвердевшего состава опытной смеси при сжатии превосходит таковую отвердевшего состава контрольного образца на 11,9% в возрасте 7 суток и на 17,7% в возрасте 28 суток. Также была отмечена лучшая адгезия опытного образца по сравнению с контрольным к кирпичному и бетонному основаниям и отсутствие трещин в опытном образце в зоне изменения толщины нанесенного отвердевшего слоя.

Результаты испытаний приведены в Таблицах 3 и 4.

| Таблица 3 | ||||

| Прочность при сжатии (Rсж) контрольного и опытного образцов | ||||

| Возраст бетона, сут | Состав | Плотность, кг/м3 | Rсж, МПа | Эффективность применения волокна по изобретению, % |

| 7 | Контрольный (РФ 2074153) | 2389 | 31,0 | 11,9 |

| Опытный (волокно по примеру 2) | 2423 | 34,7 | ||

| 28 | Контрольный (РФ 2074153) | 2420 | 39,6 | 17,7 |

| Опытный (волокно по примеру 2) | 2432 | 46,4 |

| Таблица 4 | |||

| Прочность адгезии контрольного и опытного образцов | |||

| Состав | Плотность, кг/м3 | R адгезии, МПа | Эффективность применения волокна по изобретению, % |

| Контрольный РФ 2074153 | 2403 | 14,3 | 12,5 |

| Опытный (волокно по примеру 2) | 2416 | 16,1 |

Пример 5. Бетон для гидротехнических сооружений

Бетон для гидротехнических сооружений должен обеспечивать длительную службу конструкций, постоянно или периодически омываемых водой. Поэтому к гидротехническому бетону, помимо требований прочности, предъявляют также требования по водонепроницаемости и морозостойкости. Экспериментально-исследовательские работы подтверждают, что волокно вносит в бетон незначительное количество воздуха. Эти воздушные пузырьки позволяют свободной воде, которая может замерзнуть, расширяться и сжиматься в цикле замерзания/оттаивания. Таким образом, снижаются разрушительные действия мороза на раннем этапе отвердевания и в 180-суточном возрасте бетонного продукта, на котором принято осуществлять контроль прочности на сжатие. Исследования показывают, что снижается проницаемость и водопоглощение бетона. Это достигается за счет уменьшения в бетоне количества отверстий от выступившей воды, усадочных трещин, поэтому вода впитывается медленнее.

В тестах на водопоглощение использовали образец бетона, приготовленный согласно Примеру 3 настоящей заявки в качестве опытного образца. В качестве контроля использовали бетон, приготовленный из бетонной смеси того же состава, но без волокна. Водопоглощение бетона определяли по ГОСТ 12730.3-78 «Бетоны. Метод определения водопоглощения». Результаты испытаний водопоглощения приведены в Таблице 5.

| Таблица 5 | |||

| Водопоглощение контрольного и опытного образцов | |||

| Состав | Масса образцов в естественных условиях | Масса образцов в водонасыщенном состоянии | Водопоглощение по массе, % |

| Контрольный (без волокна) | 2409 | 2419 | 5,2 |

| 2407 | 2423 | ||

| 2415 | 2427 | ||

| С волокном (волокно по примеру 1) | 2413 | 2418 | 2,03 |

| 2395 | 2402 | ||

| 2436 | 2439 |

Как видно из приведенной таблицы, внесение волокна по изобретению снижает водопоглощение на 60,9%.

Пример 6. Бетоны для дорожных и аэродромных покрытий

В бетонных покрытиях дорог и аэродромов основными расчетными напряжениями являются напряжения на изгиб, так как покрытие работает на изгиб, как плита на упругом основании. Поэтому при расчете состава бетона надо установить такое соотношение между его составляющими, которое обеспечивает требуемую прочность бетона на растяжение при изгибе, а также достаточную прочность на сжатие и морозостойкость. Также покрытия дорог и аэродромов испытывают значительные ударные и динамические нагрузки.

Приготовили опытный и контрольный образцы смеси для бетона на мелком заполнителе, имеющие следующий состав:

Вода = 155 л,

Цемент = 287 кг,

Щебень = 1340 кг,

Песок = 655 кг.

В опытный образец смеси добавили жгутики элементарных волокон, представляющих собой синтетическое волокно по примеру 2 с длиной резки 12 мм в дозировке 0,8 кг/м3 смеси (0,032% от общей массы бетона).

В контрольный образец смеси добавили жгутики элементарных волокон, представляющих собой полипропиленовое волокно согласно патенту РФ 2074153, имеющее длину 12 мм и диаметр 25 мкм, в дозировке 0,55 кг/м3 смеси (0,022% от общей массы бетона).

Сравнение опытных и контрольных образцов бетона приведенного выше состава показывает увеличение следующих характеристик опытного образца по сравнению с контрольным:

— прочности на сжатие — на 14,5%;

— прочности на изгиб — на 18,0%;

— ударной вязкости — более чем на 250%;

— усталостной прочности при динамических знакопеременных нагрузках — в 1,4 раза;

— морозостойкости — на 35-40% ГОСТ 10060, 5-95.

Сравнение призменной прочности контрольного (приготовленного согласно патенту РФ 2074153) и опытного образцов приведено в Таблице 6.

| Таблица 6 | ||||

| Призменная прочность контрольного и опытного образцов | ||||

| Возраст бетона, сут | Состав | Прочность призменная, МПа | Модуль упругости Е, МПа | Эффективность применения волокна по изобретению, % |

| 28 | Контрольный РФ 2074153 | 28,7 | 37600 | 12% |

| Опытный (волокно по примеру 2) | 25,3 | 35100 |

Пример 7. Сваи и фундаментные блочные конструкции

Сваи и фундаментные блочные конструкции изготавливаются из бетона прочностью 60-100 МПа на основе гидравлических вяжущих веществ высоких марок, промытого песка и щебня. Бетон изготавливают с низким водно-цементным отношением, составляющим от 0,3 до 0,35. Показатель ОК (осадка конуса) составляет от 11 до 20. При укладке смесей и формовании в металлических формах используют интенсивное уплотнение: вибрирование с пригрузом, двойное вибрирование.

Вышеуказанным способом приготовили опытный и контрольный образцы смеси для бетона на мелком заполнителе, имеющие следующий состав:

Вода = 100 кг,

Цемент = 280 кг,

Щебень = 1415 кг,

Песок = 590 кг.

В опытный образец смеси добавили жгутики элементарных волокон, представляющих собой синтетическое волокно по примеру 1, имеющее длину резки 12 мм. Дозировка волокна составляла 1,2 кг/м3 смеси (0,05% от общей массы бетона).

В контрольный образец смеси добавили жгутики элементарных волокон, представляющих собой полипропиленовое волокно согласно патенту РФ 2074153, имеющее длину 12 мм и диаметр 25 мкм, в дозировке 0,85 кг/м3 смеси (0,035% от общей массы бетона).

Сравнение образцов бетона, приготовленных из опытной и контрольной смесей приведенного выше состава, показывают увеличение следующих характеристик опытного образца по сравнению с контрольным:

— призменной прочности продукта — на 12-19%;

— повышение ударной прочности — на 400% и более;

— прочности на статическое сжатие — на 30-45%.

Сравнение ударной вязкости контрольного (приготовленного согласно патенту РФ 2074153) и опытного образцов приведено в Таблице 7.

| Таблица 7 | ||

| Ударная вязкость контрольного и опытного образцов | ||

| Состав | Ударная вязкость, Дж/см2, при высоте падения бойка: | |

| 200 мм | 300 мм | |

| Контрольный РФ 2074153 | 0,755 | 0,618 |

| Опытный (волокно по примеру 1) | 0,206 | 0,103 |

Эффект применения волокна по изобретению по сравнению с контрольным (РФ 2074153) составляет 3,5-6 раз.

Пример 8. Сваи и фундаментные блочные конструкции

Изготовили 20 забивных свай согласно ГОСТ 19804.2-79:

| — Из опытной бетонной смеси по примеру 7 | — 10 шт. |

| — Из смеси, имеющей состав, аналогичный | |

| опытному по примеру 7, но не содержащей волокна | — 10 шт. |

Сваи забивали в одинаковых условиях, чередуя сваи с волокном и без волокна

| Результаты осмотра: | |

| Сваи с волокном по изобтетению: головок свай. | 9 свай — без разрушения |

| 1 свая — имеет незначительные разрушения головки | |

| Сваи без волокна: | Все сваи имеют разрушения головок |

| 4 сваи не забиты из-за полного разрушенияголовок |

Пример 9. Литой бетон

Литой бетон готовят при высоком расходе воды, из-за чего требуется уделять особое внимание предупреждению расслаивания бетонной смеси. Для приготовления литых бетонов используют портландцемент.

Тест «Методы определения раслаивамости (ГОСТ 10181.4-81)», которому подвергали образцы бетонной смеси для литого бетона, содержащие волокно по изобретению, показал, что объмно-распределенное волокно по изобретению препятствует осаждению крупных компонентов литой смеси и выступлению воды на поверхности бетонной отливки. Кроме того, смесь с волокном по изобретению обладает относительно высокой прочностью в раннем возрасте (1-3 сут.) при твердении в нормальных условиях, превосходящей таковую смеси без волокна на 15-25%, что уменьшает возможность расслаивания смеси, которое может происходить только до момента затвердевания бетона.

Пример 10. Бетон и сухие смеси для наливного пола

В бетонных промышленных полах основными расчетными параметрами являются напряжения при изгибе, на сжатие, водонепроницаемость и устойчивость к ударным и динамическим нагрузкам.

Приготовили опытный и контрольный образцы смеси для литого бетона, имеющие следующий состав:

Вода = 140 л,

Цемент = 300 кг,

Щебень = 1450 кг,

Песок = 700 кг.

В опытный образец смеси добавили жгутики элементарных волокон, представляющих собой синтетическое волокно по примеру 1 с диной резки 12 мм. Дозировка волокна составляла 1,0 кг/м3 смеси (0,038% от общей массы бетона).

В контрольный образец смеси добавили жгутики элементарных волокон, представляющих собой полипропиленовое волокно согласно патенту РФ 2074153, имеющее длину 12 мм и диаметр 25 мкм, в дозировке 0,7 кг/м3 смеси (0,027% от общей массы бетона).

Сравнение образцов бетона, приготовленных из опытной и контрольной смесей приведенного выше состава, показывает изменение следующих характеристик опытного образца по сравнению с контрольным:

— Количество усадочных трещин в опытном образце, измеренное согласно ГОСТ 22690-88, снижалось на 28%.

— Прочность на растяжение при изгибе повышалась на 19,4%.

— Удароустойчивость повышалась в 6 раз.

— Вязкость разрушения увеличивалась в 5-7 раз.

Пример 11. Приготовление синтетического волокна с ядром из полиэтиленнафталата.

Синтетическое волокно изготовили способом, аналогичным описанному в Примере 1, с тем отличием, что в качестве компонента ядра использовали полиэтиленнафталат, имеющий модуль упругости 15 500 МПа и относительное удлинение при разрыве 7% (показатели приведены для волокна из полиэтиленнафталата после вытяжки на термовалах), в качестве компонента оболочки использовали полипропилен. Диаметр изготовленного таким образом волокна составлял 25 мкм, поверхностное натяжение — 56 нМ/м. Модуль упругости полученного синтетического волокна составлял 15 500 МПа, относительное удлинение при разрыве — 7%. Указанные показатели волокна тестировали так же, как и в случае примера 1.

1. Синтетическое волокно для объемного армирования цементного продукта, отличающееся тем, что оно представляет собой бикомпонентное волокно типа ядро/оболочка, где в качестве компонента ядра используется сложный полиэфир или сополиэфир, имеющий модуль упругости более 8000 МПа и относительное удлинение при разрыве менее 20%, а в качестве компонента оболочки используется полиолефин, устойчивый к среде, имеющей рН выше 11, и тем, что поверхностное натяжение оболочки составляет не менее 45 мН/м.

2. Волокно по п.1, отличающееся тем, что в качестве компонента оболочки используется полиолефин, выбранный из группы, состоящей из полиэтилена высокой плотности, полиэтилена низкой плотности, и линейного полиэтилена низкой плотности, или смесь указанных полиолефинов.

3. Волокно по п.2, отличающееся тем, что в качестве компонента оболочки используется смесь полиолефинов вторичной переработки.

4. Волокно по п.1, отличающееся тем, что в качестве компонента ядра, используется полиэфир, выбранный из группы, состоящей из полиэтилентерефталата и полибутилентерефталата, или смесь указанных полиэфиров.

5. Волокно по п.4, отличающееся тем, что в качестве ядра используется полиэфир вторичной переработки или смесь полиэфиров вторичной переработки.

6. Волокно по п.1, отличающееся тем, что в состав ядра вводится модификаторы, выбранные из группы, состоящей из полиэтилена, полипропилена, этиленпропиленового каучука и этилен-акрилатного сополимера, привитых малеиновым ангидридом.

7. Волокно по п.1, отличающееся тем, что в состав оболочки дополнительно входит одно или более гидрофильное вещество и/или поверхностно-активное вещество.

8. Волокно по п.7, отличающееся тем, что указанное одно или более гидрофильное вещество и/или поверхностно-активное вещество выбрано из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ, или смеси указанных веществ.

9. Волокно по п.8, отличающееся тем, что указанное гидрофильное вещество и/или поверхностно-активное вещество выбрано из группы, состящей из полиэтиленгликольалурилового простого эфира, амида стеариновой кислоты, моностеарата глицерина, алкил-фосфат-аминового сложного эфира, этилендиамин-полиэтиленгликоля, этиленвинилацетата и сополимера этилен-акриловая кислота.

10. Волокно по п.7, отличающееся тем, что поверхностное натяжение оболочки составляет 45-60 мН/м.

11. Волокно по п.7, отличающееся тем, что оно содержит указанное гидрофильное вещество и/или поверхностно-активное вещество в количестве 1-30% от массы оболочки.

12. Волокно по п.1, отличающееся тем, что его диаметр составляет 10-50 мкм.

13. Волокно по п.1, отличающееся тем, что длина резки указанного волокна составляет 3-25 мм.

14. Волокно по п.1, отличающееся тем, что массовое соотношение ядро/оболочка составляет от 50/50 до 80/20.

15. Способ изготовления волокна по любому из пп.1-14, включающий формование компонента оболочки и компонента ядра в двухкомпонентную композицию с помощью фильеры, вытяжку полученного первичного жгута, термостабилизацию, сушку и резку, отличающийся тем, что в качестве компонента ядра используют сложный полиэфир или сополиэфир, имеющий модуль упругости более 8000 МПа и относительное удлинение при разрыве менее 20%, а в качестве компонента оболочки используют полиолефин, устойчивый к среде, имеющей рН выше 11.

16. Способ по п.15, отличающийся тем, что в компонент оболочки перед расплавом вносят одно или более гидрофильное вещество и/или поверхностно-активное вещество в количестве 1-30% от массы оболочки.

17. Способ по п.16, отличающийся тем, что указанное гидрофильное вещество и/или поверхностно-активное вещество выбирают из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ, или смеси двух и более указанных веществ.

18. Способ по п.15, отличающийся тем, что после стадии охлаждения перед предварительной вытяжкой дополнительно проводят обработку волокна коронным разрядом.

19. Способ по п.15, отличающийся тем, что на этапе окончательной вытяжки перед термофиксацией проводят поверхностную обработку волокна раствором гидрофильного вещества и/или поверхностно-активного вещества, выбранного из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ, или смесью двух и более указанных веществ.

20. Цементный продукт, полученный из бетонной смеси, или строительного раствора, или цементной пасты, содержащий дисперсию синтетического волокна, отличающийся тем, что синтетическое волокно представляет собой волокно по любому из пп.1-14.

21. Цементный продукт по п.20, отличающийся тем, что он содержит 0,01-0,05 мас.% указанного волокна.

22. Способ изготовления цементного продукта, включающий приготовление бетонной смеси или цементного раствора, затворенных водой, введение синтетических волокон, перемешивание приготовленной смеси или раствора и заливку ее для получения заданной конфигурации изделий, отличающийся тем, что в качестве указанных синтетических волокон используют волокна по любому из пп.1-14.

23. Способ по п.22, отличающийся тем, что указанные волокна до введения в бетонную смесь или цементный раствор подвергают обработке коронным разрядом и/или поверхностной обработке гидрофильным веществом и/или поверхностно-активным веществом, выбранным из группы, состоящей из сложных эфиров жирных кислот и глицида, амидов жирных кислот, полигликолевых сложных эфиров, полиэтоксилированных амидов, неионных поверхностно-активных веществ и катионных поверхностно-активных веществ, или смесью двух и более указанных веществ.

24. Способ по п.22, отличающийся тем, что указанные волокна имеют длину 3-8 мм.

25. Способ по п.22, отличающийся тем, что указанные волокна имеют длину 8-25 мм.

26. Способ по п.22, отличающийся тем, что указанные бетонная смесь, или цементная паста дополнительно включают пластификатор, представляющий собой органическую поверхностно-активную добавку гидрофильного или гидрофобного типа.

Армирующая добавка для бетона

Изобретение относится к технологии производства полимерных волокон, в частности полиолефиновых, которые могут быть применены в качестве армирующего заполнителя при производстве бетонов различных видов: наливных полов и стяжек; сухих монтажно-ремонтных смесей; строительных растворов и штукатурок; мостовых конструкций; тротуарной плитки, отмостков; элементов архитектурного оформления и прочих монолитных, дорожных, архитектурных конструкций и сооружений.

Известно, что добавление армирующего компонента в строительные материалы, такие как цементные материалы, кирпич, асфальт и т.п., улучшает структурную целостность материала и снижает вероятность образования трещин. Введение в цементирующие материалы армирующего компонента уменьшает эффект двух основных структурных недостатков: 1) низкая прочность на разрыв и 2) низкий уровень деформации при разрыве. Возникновение неструктурных усадочных трещин в цементных продуктах связано с тем, что при изготовлении цементных продуктов из цементного раствора в них образуются многочисленные микротрещины. В дальнейшем, при приложении разовой или постоянной нагрузки к изделию из цементного продукта или под действием собственной массы такого изделия, микротрещины начинают распространяться, их количество и размеры увеличиваются, и они преобразуются в более крупные неструктурные усадочные трещины, вызывающие уменьшение прочности и разрушение изделия из цементного продукта. Предотвращая распространение микротрещин, можно увеличить эффективную прочность цементного продукта и способствовать увеличению его долговечности.

Для придания цементному продукту дополнительной физико-механической прочности используются различные армирующие компоненты, такие как металлическая арматура, минеральные элементы и синтетические волокна. При этом известно, что именно синтетические волокна могут наиболее эффективно предотвращать развитие неструктурных усадочных трещин из микротрещин, так как они являются наиболее тонкими из перечисленных типов армирующих компонентов, и их размеры сопоставимы с размерами микротрещин.