Блоки для перегородок: размеры, цена

Для строительства перегородок с надежной тепло- и звукоизоляцией используют специальные блоки и плиты для перегородок. С их помощью создают полноценные комнаты и зонируют пространство жилых и производственных помещений. От выбора конкретного материала зависит микроклимат и комфорт в доме.

Строительство перегородок

Перегородка из газосиликатных блоков

Ячеистый бетон

Это универсальный материал для строительства межкомнатных стен и перегородок. Имеет несколько разновидностей:

- Газосиликатные блоки для перегородок — изготавливаются на основе силикатного связующего, песка, воды и газообразующей алюминиевой пудры, которая полностью выходит из материала к моменту готовности блоков. Имеют высокую степень водопоглощения, поэтому не используются в условиях высокой влажности. Благодаря малому весу легко укладывать. Обеспечивают качественную тепло- и звукоизоляцию. Могут быть использованы для возведения несущих межкомнатных перегородок.

- Газобетонные блоки для перегородок — имеют равномерную структуру из замкнутых ячеек диаметром 1-3 мм. Уступают газосиликатным блокам для перегородок по параметрам тепло- и звукоизоляции, так же, имеют меньшие показатели прочности. Однако, блоки для перегородок из газобетона имеют лучшие показатели влагостойкости и морозоустойчивости.

- Пеноблоки для перегородок — изготавливаются из вспененного раствора цемента. Обладают меньшей плотностью в сравнении с газосиликатными блоками, но имеют более качественную тепло- и звукоизоляцию. Важным моментом является большая усадка пенобетонных блоков — она составлет 1-3мм против 0,5мм у газосиликатных блоков, что может привести к образованию трещин.

- Керамзитобетонные блоки для перегородок — эти блоки изготавливаются из бетонной смеси и гранул обожженной глины. Керамзитобетон обладает хорошими качествами звуко- и теплоизоляции, а так же является значительно более прочным материалом, чем газосиликатные блоки. Могут использоваться для возведения несущих перегородок.

Пазогребневые плиты плиты для перегородок (ПГП)

Межкомнатные перегородки из пазогребневых плит

Применяются для быстрого создания легких межкомнатных перегородок. Материал изготавливается из раствора природного гипса. Стандартные размеры плит — 667×500×80 мм, 667×500×100 мм.

Преимущества ПГП для перегородок:

- Высокая тепло-, звукоизоляция.

- Легкий монтаж.

- Простота обработки.

- Огнестойкость.

- Небольшой вес.

- Экологическая чистота.

Недостатки пазогребневых плит для прегородок:

- Низкая механическая прочность.

Монтаж ПГП для перегородок заключается в совмещении пазов и гребней отдельных изделий, соблюдения вертикального и горизонтального положения рядов плит. С установкой может справиться даже непрофессионал: Подготавливается поверхность для установки (очищается, шпаклюется, делается разметка), устанавливается эластичная прокладка в место установки плиты. Рекомендуется укладывать плиты пазами вверх, при этом используется монтажный клей. Установленные плиты необходимо осадить резиновым молотком. Гипсовые плиты нельзя использовать для несущих перегородок.

Рекомендуется укладывать плиты пазами вверх, при этом используется монтажный клей. Установленные плиты необходимо осадить резиновым молотком. Гипсовые плиты нельзя использовать для несущих перегородок.

Бетонные блоки для перегородок

Бетонные блоки для перегородок способны выдерживать значительные механические нагрузки, но обладают относительно низкими качествами тепло- и звукоизоляции.

Преимущества бетонных блоков для перегородок:

- Высокая прочность.

Недостатки бетонных блоков для перегородок:

- Низкие качества теплоизоляции

- Низкая звукоизоляция

- Цена этого стройматериала выше по сравнению с блоками из ячеистого бетона.

Особенность бетонных блоков — плотная структура. Несущие перегородки из такого материала способны выдерживать вес многоэтажного дома.

Что выбрать?

Перегородка из керамзитобетонных блоков

На выбор того или иного материала для межконатной перегородки влияет несколько факторов:

- Вид перегородки — несущая или ненесущая.

- Трудозатраты — легче всего установить плиты ПГП и блоки из ячеистого бетона.

- Долговечность — керамзитобетонные и бетонные блоки прослужат дольше всего.

- Тепло-, звукоизоляция — пустотелые, поризованные блоки намного лучше литых бетонных изделий.

Выбор зависит от конкретного строительного объекта и бюджета мероприятия. Грамотно взвесив цену и качество, вы сможете выбрать подходящий строительный материал, который прослужит десятки лет.

размеры, цена за м3 и штуку

При возведении межкомнатных стен из блоков используются материалы на основе газосиликата и пенобетона, керамзита, арболита, гипса и глины. Некоторые производители выпускают специальные перегородочные панели для ускоренного строительства. Все блоки условно разделяются на пустотные и полнотелые, гладкие или имеющие систему паз-гребень.

Оглавление:

- Классификация

- Критерии выбора

- Средние цены

Разновидности блокоч

1. Стеновые с ячеистой структурой.

Стеновые с ячеистой структурой.

Этот тип относится к самым востребованным: легкие изделия из пенобетона и газосиликата отлично изолируют помещения от шума и хорошо держат тепло. Они представлены конструкционно-теплоизоляционными полнотелыми блоками толщиной от 75 до 200 мм, длиной до 625 и высотой до 500 с маркой плотности от 400 кг/м3 и выше, морозостойкостью до 100 циклов и минимальной усадкой и паропроницаемостью не ниже 0,2 мг/м·ч·Па. Лучшие показатели наблюдаются у вариантов с автоклавной обработкой, они имеют точные размеры и стабильные характеристики. Перегородочный пеноблок уступает в прочности и качестве, но выигрывает в цене, его стоит выбрать при ограниченном бюджете.

Укладываются на тонкий слой специального клея, при их использовании конструкция получается ровной и красивой. Они легко поддаются распилу и штробированию и подходят для строительства арок. К недостаткам относят плохую устойчивость к нагрузкам на изгиб (их применение в сейсмически опасных зонах ограничено, при высоте внутренней перегородки свыше 3 м требуется ее усиление) и низкие самонесущие способности (что проявляется в слабом удержании метизов и потребности в увеличении толщины стен при планировании крепления тяжелых предметов или монтажа розеток).

2. Керамзитобетон.

Тяжелые и плотные шлакоблоки редко подбираются для кладки межкомнатных стен, исключение составляют лишь капитальные конструкции. Но при замене шлака на легкие гранулы обожженной глины таких ограничений нет, полученные изделия имеют оптимальные изоляционные и прочностные характеристики, долгий срок службы и хорошую влагостойкость. Для возведения перегородок применяются крупнощелевые и цельные керамзитобетонные блоки размером в пределах 400×200×120 мм, с плотностью от 900 до 1200 кг/м2 и маркой прочности до М50.

Могут иметь исполнение паз-гребень или гладкие торцы, их кладку ведут на ЦПС, в идеале – с добавками пеностекла или перлита. К преимуществам этого варианта относят надежность и долговечность, обеспечение хорошего микроклимата, высокие несущие способности внутренних стен, возможность их эксплуатации в помещениях с повышенной влажностью и простоту монтажа. Учитываемыми недостатками является неприглядный внешний вид (минимальная толщина штукатурного слоя составляет 7 мм) и низкая устойчивость к ударным нагрузкам (каналы под коммуникации или любые отверстия закладываются заранее, при распиле имеют неаккуратные края).

3. Поризованная керамика.

По качеству и прочности не уступают кирпичу, но выигрывают у него в весе, размерах и простоте кладки. Керамические стеновые блоки получают путем обжига глиняной основы в формах с закладкой внутри древесной стружки для образования пор. Выдерживают нагрузку на сжатие в пределах 100-150 кгс/м2, не менее 50 циклов промерзания и прямое воздействие огня. Перегородки из этого материала хорошо поглощают звук за счет внутренних пустот и сохраняют в помещениях тепло. Вес одного крупноформатного изделия не превышает 12 кг, нагрузка на фундамент сведена к минимуму.

Существенным минусом является высокая цена, итоговые затраты на кладку в сравнении с другими разновидностями возрастают вдвое. Этот вариант выбирается при строительстве внутренних стен «на века», в идеале – одновременно с наружными стенами, для разборных конструкций он не подходит.

Других недостатков нет, они обеспечивают идеальный микроклимат и влажность, без проблем выдерживают вес креплений (по аналогии с газосиликатом используются специализированные анкера и дюбеля, но несущие способности у них выше в разы), накапливают тепло внутри и хорошо выглядят даже без отделки.

4. Гипсовые стеновые пазогребневые блоки.

Категорически не подходят для возведения несущих систем, но довольно востребованы в качестве разделительных. Представлены полнотелыми или пустотными панелями 667×500 мм с толщиной от 80 до 100 с разной степенью влагостойкости. Они применяются до 4,2 м по высоте и соединяются между собой с помощью клея и металлических скоб. Плотность гипсовых перегородочных элементов варьируется в пределах 1100-1300 кг/м3, вес облегченных типов составляет 24 кг, стандартных – до 37. Их выдерживаемая нагрузка на сжатие достигает 35 кгс/м2, на изгиб – 17.

Такую продукцию реализуют известные производители гипсовых смесей (Кнауф, Forman, Волма и другие), приобретаются поштучно. Величина поглощения влаги у специализированных видов не превышает 5%, такие панели не деформируются под ее воздействием. К преимуществам использования относят высокую скорость сборки внутренних перегородок, возможность прокладки в них коммуникаций и простоту отделки. К недостаткам – низкую устойчивость к механическим повреждениям и не лучшие изоляционные свойства. Итоговые затраты на возведение разделительных конструкций превышают средние.

К недостаткам – низкую устойчивость к механическим повреждениям и не лучшие изоляционные свойства. Итоговые затраты на возведение разделительных конструкций превышают средние.

5. Арболитовые блоки.

Композиционные материалы на органическом заполнителе имеют отличные показатели энергосбережения и шумопоглощения, мало весят и позволят перегородкам дышать. В качестве используются полнотелые гладкие изделия толщиной от 100 мм, плотностью не ниже 600 кг/м3 и усадкой в пределах 0,4%. Они соответствуют нормам пожарной и санитарной безопасности, обеспечивают хороший микроклимат, по аналогии с керамзитобетоном их советуют купить при необходимости заложения внутренних несущих стен. К минусам относят потребность в грамотной защите от пара и влаги и ограничения при выборе варианта облицовки.

Выбор материала для перегородки

Проблемы могут возникнуть лишь при поиске качественного арболита. Учитываются следующие факторы:

- Назначение конструкции и ожидаемые весовые нагрузки.

Для временного разделения лучше всего подойдут гипсовые панели или пеноблоки, для несущих внутренних стен – керамзитобетон, газосиликат, арболит или керамика. Материалы с ячеистой структурой имеют худшие способности к удержанию крепежей.

Для временного разделения лучше всего подойдут гипсовые панели или пеноблоки, для несущих внутренних стен – керамзитобетон, газосиликат, арболит или керамика. Материалы с ячеистой структурой имеют худшие способности к удержанию крепежей. - Вес. Согласно строительным нормам тяжелые изделия разрешается укладывать только на ж/б, кирпичное или блочное основание.

- Ожидаемые влажностные нагрузки. При необходимости разделения ванных и аналогичных помещений предпочтение отдается керамзитобетону, влагостойким гипсовым элементам или поризованной керамике.

- Потребность в акустическом комфорте. Хорошую звукоизоляцию обеспечит только кирпич, для достижения нормативных 51-52 дБ толщины в 80-100 мм из любого другого вышеперечисленного вида недостаточно.

- Допустимые затраты на облицовку, минимум вложений потребуется при отделке гипса, поризованной керамики и автоклавного газобетона.

- Архитектурная сложность. При желании заложения арочных проемов стоит купить гипсовые панели или газосиликатные блоки для внутренних перегородок, как самые простые в обработке.

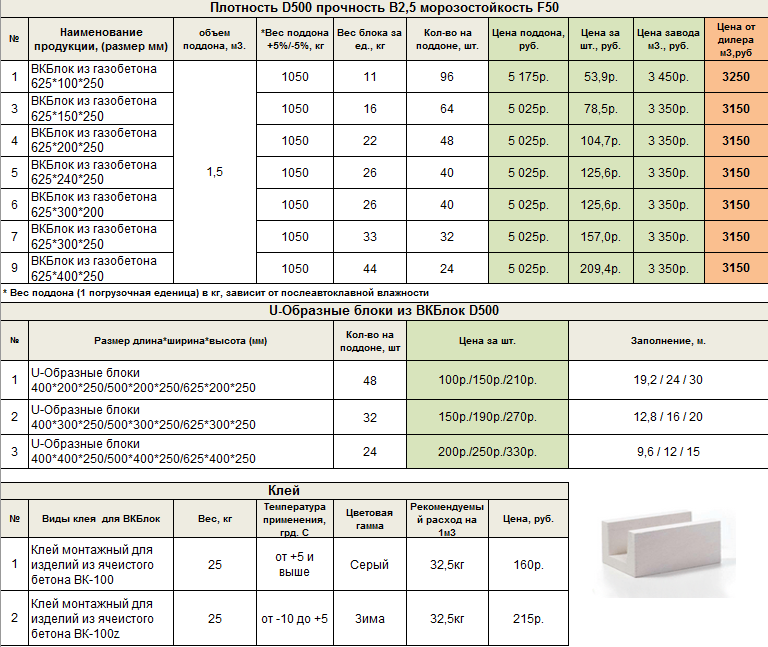

Стоимость материала

| Тип | Размеры, мм | Вес, кг | Коэффициент теплопроводности, Вт/м·°C | Цена за штуку, рубли | Цена за 1 м3, рубли |

| Блоки из автоклавного газобетона PORITEP D500 | 625×250×150 | 14,65 | 0,11 | 80 | 3400 |

| Керамический поризованный Porotherm 12 с системой паз-гребень | 510×219×120 | 11,5 | 0,24 | 78 | 5800 |

| 3-х щелевой керамзитобетонные блок | 390×190×90 | 7,5 | 0,35 | 22 | 3350 |

| То же, полнотелый | 11 | 27 | 4100 | ||

| Гипсовая пазогребневая влагостойкая плита Кнауф | 667×500×80 | 26 | 0,29 | 240 | — |

| Арболитовые D600 | 500×300×100 | 9,75 | 0,12 | 55 | 3700 |

Перегородки из газосиликатных блоков: устройство, требования и монтаж

Газобетон — легкий ячеистый материал, который все более прочно входит на рынок строительных материалов. Многие потребители сегодня выбирают газосиликатные блоки не только для строительства домов, но и утепления конструкций, а также возведения перегородок. Для последних, кстати, выпускаются специальные изделия с удобными размерами, чтобы кладочные работы можно было осуществить проще и быстрее. Перегородки из газосиликатных блоков получаются легкими, прочными и имеют ровную поверхность.

Многие потребители сегодня выбирают газосиликатные блоки не только для строительства домов, но и утепления конструкций, а также возведения перегородок. Для последних, кстати, выпускаются специальные изделия с удобными размерами, чтобы кладочные работы можно было осуществить проще и быстрее. Перегородки из газосиликатных блоков получаются легкими, прочными и имеют ровную поверхность.

Требования к перегородке из газоблока

Прежде чем начинать класть перегородку из газосиликатных блоков, следует ознакомиться с основными требованиями, предъявляемыми к этим конструкциям. Во-первых, они должны получиться достаточно прочными. Во-вторых, не занимать слишком много свободного пространства в помещении. В-третьих, новая стена должна быть огнестойкой и экологичной.

Если потребитель выбрал компромисс между габаритами, прочностью и звукоизоляцией, возможно, стены придется дополнительно шумоизолировать. Может возникнуть потребность еще и в утеплении перегородки, если она разделяет помещения с разными температурными режимами.

Прежде чем приобрести блоки для перегородки, следует поинтересоваться его плотностью, так как она будет влиять на способность газосиликатного изделия к шумоподавлению. Стена должна обеспечивать звукоизоляцию в диапазоне от 42 до 47 дБ в пределах жилого пространства. За это, конечно же, отвечают еще и размеры изделий.

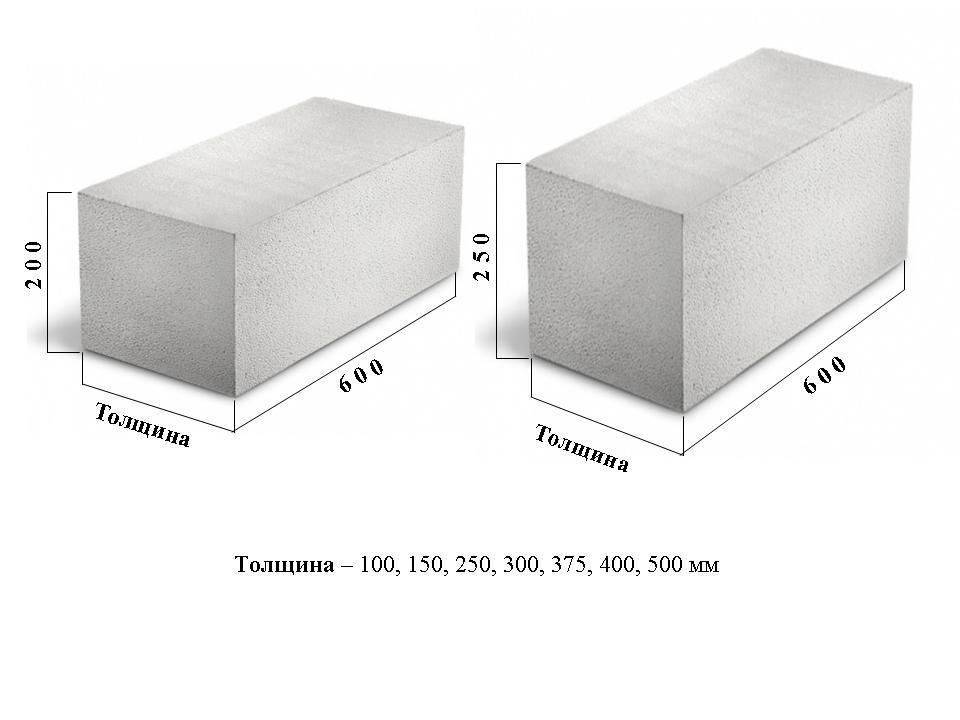

Газосиликатные блоки могут иметь толщину от 50 до 175 мм. А плотность материала варьируется от D300 до D600. Чем она выше, чем ниже способность изделия к теплоизоляции. Для того чтобы рассчитать еще и нужное количество материала перед покупкой, следует поинтересоваться высотой и длиной изделий. Они могут составить 200 и 600 мм соответственно. Максимальные значения равны 250 и 625 мм.

Оптимальные габариты перегородки из газобетона

Размеры газосиликатных блоков напрямую влияют на габариты перегородок. У межкомнатных стен есть три показателя – длина, толщина и высота. Что касается последней характеристики, она может составить 4, 5 м максимум. Это верно для 100-миллиметрового блока. Если этот показатель будет больше, включая высоту, стену необходимо армировать. А вот когда на нее предполагается навешивать тяжелые предметы, следует приобретать 150-миллиметровые блоки, в случае с которыми нагрузка на анкер должна составить 50 кг или меньше.

Если этот показатель будет больше, включая высоту, стену необходимо армировать. А вот когда на нее предполагается навешивать тяжелые предметы, следует приобретать 150-миллиметровые блоки, в случае с которыми нагрузка на анкер должна составить 50 кг или меньше.

Толщина перегородок из газобетона

Перегородки из газосиликатных блоков должны иметь такую толщину, чтобы она не отнимала слишком много свободного пространства в помещении, но обеспечивала нужный уровень звукоизоляции и прочности. Кладка внутренних перегородок из газосиликатных блоков обычно ведется с использованием 100-миллиметровых изделий. Это значение может быть увеличено или уменьшено до 200 или 100 мм.

Лучше предпочесть марку D500. Менее плотный материал приведет к ухудшению шумоподавления. Если использовать блок такой плотности и с толщиной в пределах от 100 до 200 мм, высота стены может достигать 3 м, тогда как ее длина составит 7 м. Но такая конструкция должна исключать наличие проемов.

Устройство и особенности

Газосиликатная перегородка должна иметь в составе виброгасящую прокладку. Она устраивается из войлока, который дополняется гидроизоляцией, чтобы исключить воздействие влаги. Класть блоки нужно с перевязкой швов. Все четные ряды нужно начинать с половины изделия. Оптимальным смещением является показатель в 100 мм.

Она устраивается из войлока, который дополняется гидроизоляцией, чтобы исключить воздействие влаги. Класть блоки нужно с перевязкой швов. Все четные ряды нужно начинать с половины изделия. Оптимальным смещением является показатель в 100 мм.

Внимание! Снизу, а также сверху слоя клея или раствора не должен попадать мусор, так как это может вызвать очаг напряжения, который впоследствии часто становится причиной разрушительных явлений.

Перегородка из газосиликатных блоков может устанавливаться на виброгасящую полосу из других материалов. Кстати, этот слой необходим еще и для повышения звукоизоляционных характеристик конструкции. Кладку газосиликатных блоков нужно осуществлять на слой одного из предложенных материалов:

- мягкая древесноволокнистая плита;

- пенополистирол;

- жесткая минвата.

В качестве последнего выступает минеральноватный картон. Что касается выбора пенополистирола, он должен иметь внушительную плотность, но его толщина должна быть совсем небольшой. Уже первый ряд блоков, вопреки рекомендациям, можно укладывать на клей, а не на раствор. Зная это, мастер будет иметь стимул как можно тщательнее подготовить основание для кладки.

Уже первый ряд блоков, вопреки рекомендациям, можно укладывать на клей, а не на раствор. Зная это, мастер будет иметь стимул как можно тщательнее подготовить основание для кладки.

Виброгасящие полосы

Перегородки дополняются виброгасящими полосами еще и с той целью, чтобы снизить вероятность образования трещин. При выборе материала следует обратить внимание на варианты с пузырьками воздуха. После того как на поверхность такой полосы будет уложен слой клея, можно начинать кладку первого ряда. Толщина слоя смеси должна составить около 5 мм максимум.

Если есть желание рассчитать расход состава, следует учесть, что средняя толщина шва должна составить 1 мм. Тогда на кубический метр будет необходимо 30 кг клея. После укладки виброгасящей полосы работа по возведению перегородки ведется по обычной технологии.

Примыкание к стене

Газобетон в перегородке обязательно нужно связать с примыкающими поверхностями. Для этого в швы необходимо заложить гибкие связи. Они представляют собой стальные перфорированные пластины, которые еще иногда заменяются анкерами. Расположить эти элементы предстоит в каждом третьем ряду.

Они представляют собой стальные перфорированные пластины, которые еще иногда заменяются анкерами. Расположить эти элементы предстоит в каждом третьем ряду.

Внимание! Некоторые специалисты не советуют осуществлять жесткую связь перегородки с несущей стеной дома. Это объясняется тем, что при ветровых нагрузках возникают вибрации, которые могут стать причиной разрушения клеевого слоя.

Между примыкающей стеной и новой перегородкой следует обустроить демпферный шов, который необходим для исключения трещинообразования. Использовать можно тонкий пенопласт, специальную ленту или минеральную вату. Через такие швы может осуществляться подсос влаги. Для исключения такого риска следует осуществить нанесение герметизирующего паронепроницаемо состава на кладку.

Проемы в газосиликатных перегородках

Так как размеры перегородки значительно меньше несущей стены, она не предназначена для того, чтобы принимать нагрузки. Поэтому и на проем существенный вес оказываться не будет. Над ним обычно не делают полноценную перемычку, а снизу не располагают железобетонную балку.

Над ним обычно не делают полноценную перемычку, а снизу не располагают железобетонную балку.

Если проем имеет стандартные размеры — не больше 80 см, его можно укрепить парой металлических уголков, которые будут выполнять роль опоры для изделий, выкладываемых сверху. Важно обеспечить выход уголка за пределы проема на 50 см максимум. Если же перегородка предусматривает наличие более широкого проема, следует использовать швеллер. Если работать таким способом, получится более крепкий проем.

Последний ряд примыкания к потолку

Не стоит торопиться укладывать последний ряд блоков, так как сверху под потолком должен остаться зазор. Иногда в этот проем укладывается раствор, но лучше действовать по несколько другой технологии. Прежде всего, следует упомянуть, что оставлять небольшое пространство в 20 мм под поверхностью потолка совершенно необходимо по той причине, что плиты перекрытия имеют свойство прогибаться под нагрузками, оказывая усилие на перегородку.

При необходимости изделия последнего ряда распиливают, чтобы уложить их с компенсационным зазором. Его лучше заполнить демпферным материалом — подойдет минеральноватный картон. Это увеличит подавление шума с верхнего этажа. Еще более простым способом заполнить образовавшееся пространство является использование строительной пены. Она полимеризуется во влажных условиях, поэтому соприкасающиеся поверхности перед этим необходимо смочить. Удобнее всего пользоваться пульверизатором.

Его лучше заполнить демпферным материалом — подойдет минеральноватный картон. Это увеличит подавление шума с верхнего этажа. Еще более простым способом заполнить образовавшееся пространство является использование строительной пены. Она полимеризуется во влажных условиях, поэтому соприкасающиеся поверхности перед этим необходимо смочить. Удобнее всего пользоваться пульверизатором.

Звукоизоляция газобетона

Если увеличить шумоподавляющие способность новой стены нужно незначительно – на 4 децибела максимум, то стоит осуществить двустороннее оштукатуривание. Этот способ является наиболее простым и менее затратным, а также не отнимает много свободного пространства.

Дополнить стену можно еще и чем-то более серьезным, например:

- гипсовыми плитами;

- минеральными акустическими полотнами;

- пенопластом.

Сверху такой слой покрывается все той же штукатуркой. Для декорирования можно использовать фактурную разновидность смеси.

Как построить стену из газоблока

Фундамент при строительстве перегородки из легкого бетона не требуется. Перед началом работ необходимо осуществить расчет газобетонных блоков и клея. Объем последнего для проведения расчетов был упомянут выше, а вот газобетонные блоки приобретаются в количестве на 15% больше расчетного.

Перед началом работ необходимо осуществить расчет газобетонных блоков и клея. Объем последнего для проведения расчетов был упомянут выше, а вот газобетонные блоки приобретаются в количестве на 15% больше расчетного.

Для того чтобы определить количество изделий, которое необходимо приобрести, следует узнать площадь будущей стены, которая делится на площадь боковой поверхности блока. На подрезку и брак следует добавить около 5 блоков на стену.

Внимание! Необходимый объем клея для возведения стены был упомянут выше, но если у мастера нет соответствующих навыков, расход при большей толщине шва может увеличиться.

Алгоритм проведения работ

Перед тем как приступать к работе, следует выполнить разметку. Она должна быть перенесена с пола на боковые стены. Удобнее всего использовать мелованный шнур, который позволяет осуществить разметку максимально точно и в короткие сроки. Перед тем как начинать кладку, следует проверить перпендикулярность положения будущих стен. Ориентироваться при этом необходимо по разметке на стенах. Основание должно быть очищено от пыли и мусора, а при необходимости выровнено. На него укладывается демпферная подушка и гидроизоляция. Для компенсации неровностей можно использовать еще и войлок, который дополнительно снизит вибрации.

Ориентироваться при этом необходимо по разметке на стенах. Основание должно быть очищено от пыли и мусора, а при необходимости выровнено. На него укладывается демпферная подушка и гидроизоляция. Для компенсации неровностей можно использовать еще и войлок, который дополнительно снизит вибрации.

Далее можно приступать к кладочным работам. Положение каждого ряда проверяется строительным уровнем. Подгонять блоки следует резиновой киянкой, исключая воздействие на них металлического молотка, так как это может стать причиной растрескивания материала. Не стоит забывать о выравнивании вертикальной стены. Ничего более совершенного, чем отвес, придумать нельзя. Но если есть возможность пользоваться современными технологиями, стоит отказаться от дедовских способов.

Внимание! Армирование конструкций может осуществляться кладочной сеткой или прутьями арматуры. Последние укладываются в штробы, которые можно сделать самостоятельно.

Перед тем как нанести слой клея, следует очистить поверхность блока, чтобы исключить наличие пыли, которая может снизить адгезию. От излишков раствора следует избавляться сразу же. После завершения кладочных работ можно зашпаклевать стены, заполнив швы, неровности и трещины. Как только слой высохнет, его покрывают грунтовкой, чтобы снизить водопоглощение, пористость, обеспылить поверхность и подготовить ее к нанесению финишной отделки.

Внимание! Не стоит забывать об особенностях устройства последнего ряда, который должен иметь зазор, отделяющий новую стену от перекрытия.

Так как газоблок является материалом, отлично впитывающим влагу, его отделку следует осуществить сразу же после завершения кладки. Делать это следует после высыхания клея в швах. Необходимость спешки обусловлена тем, что газоблок может впитывать воду даже из воздуха, что особенно касается помещений с высокой влажностью, например, санузлов и ванных комнат.

Если домашний мастер решил упростить себе задачу, отказавшись от демпферных прокладок, ему следует помнить о том, что их назначение состоит еще и в том, чтобы уберечь новую стену от растрескивания при усадке дома. Эта рекомендация особенно актуальна для новых построек, когда их владельцы решают установить перегородки сразу же после строительства. Это верно и для квартир в новостройках, где установка перегородок просто необходима, ведь современные застройщики часто сдают жилище со свободной планировкой, то есть, в нем отсутствуют внутренние стены.

Пеноблоки для перегородок, перегородочные газосиликатные блоки

назначение основные размеры материал преимущества отделка

Блоки для перегородок — это узкие перегородочные блоки, имеющие толщину от 100 до 300 мм. Они применяются для возведения стен, перегородок и стеновых конструкций.

Назначение

Перегородочные блоки применяются для возведения внутренних стен малоэтажных и высотных объектов различного назначения, для устройства однослойных и многослойных стеновых конструкций, а также для обустройства противопожарных преград. Возведенные перегородки из ячеистого бетона прочны, долговечны и обладают высокими звукоизоляционными свойствами.

Основные размеры

|

H (мм)

|

B (мм)

|

I (мм)

|

|

250

200

|

100

125

|

|

|

и др. по согласованию с потребителем

| ||

Материал

Пенобетонные и газосиликатные блоки соответствуют всем необходимым требованиям, предъявляемым к перегородочным материалам. Теплоизоляционно-конструкционные перегородочные блоки из пенобетона в современном строительстве получили большую популярность, так они обладают высоким уровнем звукоизоляции и другими техническими характеристиками. Пенобетонные блоки являются одним из лучших стеновых материалов для возведения стен и перегородок. Крупные размеры пенобетонных блоков позволяют ускорить процесс кладки, а так как пенобетон хорошо отдает влагу, построенные перегородки высохнуть очень быстро.

Газосиликатные блоки считаются одним из наиболее качественных стройматериалов, которые можно использовать для возведения перегородок. Высокая популярность газосиликатных блоков обеспечивается благодаря высоким прочностным характеристикам, точным геометрическим размерам, легкостью в укладке и обработке. Перегородочные блоки из газосиликата обладают отличными эксплуатационными и физико-техническими характеристиками.

Преимущества

высокие тепло- и звукоизоляционные свойства,

влагостойкость,

высокая прочность,

отлично поглощают низкочастотные звуки,

хорошо обрабатываются,

быстрота и легкость возведения конструкции,

экономичность,

долговечность.

Отделка

Стены, построенные между помещениями в зданиях, получаются ровными и аккуратными. Блоки для перегородок обладают высоким качеством поверхности, поэтому возведенные перегородки не требуют шпатлевки, выравнивания и оштукатуривания. Кроме того, материал хорошо обрабатывается для создания сложных форм, например, выпуклостей и арок. Их можно отделать различными видами отделки, например, покрасить, обклеить обоями, облицевать керамической плиткой. Если блоки для перегородок используются в внутренних слоях наружных ограждающих конструкций, то их поверхность не отделывается.

Блоки для перегородок газосиликатные 1-й категории для кладки на клей, 625*250*100 мм

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Блоки применяются в строительстве для кладки наружных и внутренних стен и перегородок зданий, сооружений с относительной влажностью воздуха не более 75%.

Применяются в несущих стенах в зданиях высотой до 5-ти этажей включительно, но не более 15 м, в самонесущих – в зданиях высотой до 9-ти этажей включительно, но не более 30м. Используются так же при возведении садовых домиков, гаражей, складов, офисов и т.д.

ОБРАБАТЫВАЕМОСТЬ

Изделия из ячеистого бетона легко поддаются обработке при использовании простых плотницких инструментов. Это позволяет изготавливать конструкции различной конфигурации, в том числе арочные; прорезать каналы и отверстия под электропроводку, розетки и трубопроводы.

ПРЕИМУЩЕСТВА:

- Высокие теплозащитные свойства.

Благодаря своей пористой структуре материал одновременно массивен и легок. Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. В процессе эксплуатации зданий из блоков из ячеистого бетона расходы на отопление снижаются на 20-30%. - Высокая прочность и долговечность.

- Экологическая безопасность.

Блоки из ячеистого бетона изготавливают из натурального природного сырья, они не содержат радиоактивных и канцерогенных веществ, тяжелых материалов, полимеров и синтетики. Микроклимат в домах из блоков близок к микроклимату в деревянных домах. - Пожарная безопасность.

Блоки относятся к группе негорючих материалов. - Легкость в обработке.

Очень податливый материал для обработки, что позволяет воплотить в жизнь даже самые сложные геометрические формы. - Экономичность.

Использование блоков в строительстве позволяет снизить нагрузку на фундамент. Благодаря малому весу блоков, несмотря на их большие размеры, снижается уровень трудозатрат, можно обойтись без использования тяжелой подъемной техники, сокращаются сроки строительных работ. - Снижение нагрузки на каркас, фундаменты и основания здания.

- Хорошая звукоизоляция.

Ячеистая структура в значительной степени поглощает звуки. - Микроклимат.

Пористость блоков обеспечивает циркуляцию воздуха, что сравнимо с деревянными домами. - Разнообразие вариантов отделки (штукатурка, силикатный кирпич, керамический кирпич, естественный или искусственный камень и др.)

Все о газосиликате: виды, размеры, достоинства и недостатки, производство и применение газосиликатных блоков, рассчет и утепление

- Виды

- Плюсы и минусы

- Как производят

- Где применяется

- Как рассчитать количество блоков для строительства дома

- Нужно ли утеплять стены из газосиликата

- Приобрести

Газосиликат – это строительный материал с ячеистой структурой, который получают путем автоклавной обработки смеси из цемента, извести, мелкого песка и воды с газообразующими добавками, такими как алюминиевая пудра. Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Газосиликат удобен в строительстве, он достаточно легок, хорошо распиливается, в нем легко сверлятся отверстия и просто забиваются гвозди.

Виды газосиликатных блоков

По назначению

- Конструкционные – газосиликатные блоки для основных стен зданий. Отличаются повышенной прочностью и выдерживают большие нагрузки. Имеют плотность выше 700 килограмм на кубический метр. Обладают теплопроводностью 0,18 – 0,2 Вт/(м·°С). Марка D1000 – D1200.

- Теплоизоляционные – блоки с пониженным показателем теплопроводности – 0,08–0,1 Вт/(м·°С). Применяются только для утепления и не предназначены для кладки основных стен зданий. Имеют плотность ниже 400 килограмм на кубический метр. Марка D300 – D500.

- Конструкционно–теплоизоляционные – блоки из газосиликата, предназначенные для строительства невысоких зданий – 1 – 3 этажа. Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

По условиям твердения

- Неавтоклавные — блоки, затвердевающие в естественных условиях при атмосферном давлении. Время твердения составляет от 20 до 28 дней. Основным связующим звеном в составе таких блоков является портландцемент. К минусам безавтоклавного газосиликата можно отнести невысокую прочность, низкую морозоустойчивость и усадку до 5 мм на метр.

- Автоклавные — блоки, твердеющие в специальной автоклаве при искусственном давлении 11 – 13 бар и обработке паром – 190 градусов Цельсия. Такой способ затвердевания позволяет в течение нескольких часов получить плотный газосиликатный камень, который в 2 раза прочнее неавтоклавного. Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства. Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

По виду вяжущих компонентов

- цементные, с содержанием портландцемента от 50 %;

- известковые, содержащие более 50% негашеной извести и гипса, шлака и добавок цемента не более 15 %;

- смешанные, состоящие на 15 – 50 % из цемента, извести и/или шлака;

- зольные, содержащие более 50% высокоосновных зол;

- шлаковые, состоящие на более чем 50 % из шлака, включая гипс, щелочь и известь.

По виду кремнеземистых компонентов

- на основе природных материалов, таких как мелкий песок;

- на основе продуктов промышленности, таких как золы, ферросплавы, продукты обогащения руд и прочие.

По размеру

Четко обозначенных по ГОСТу размеров у газосиликатных блоков нет, в зависимости от производителя и вида они находятся в пределах:

- Высота – менее 500 мм;

- Ширина – менее 500 мм;

- Длина – менее 625 мм.

Основные размеры различных марок стеновых блоков:

- Высота – 200/250 мм;

- Ширина – 200/250/350/375/400 мм;

- Длина – 600/625 мм.

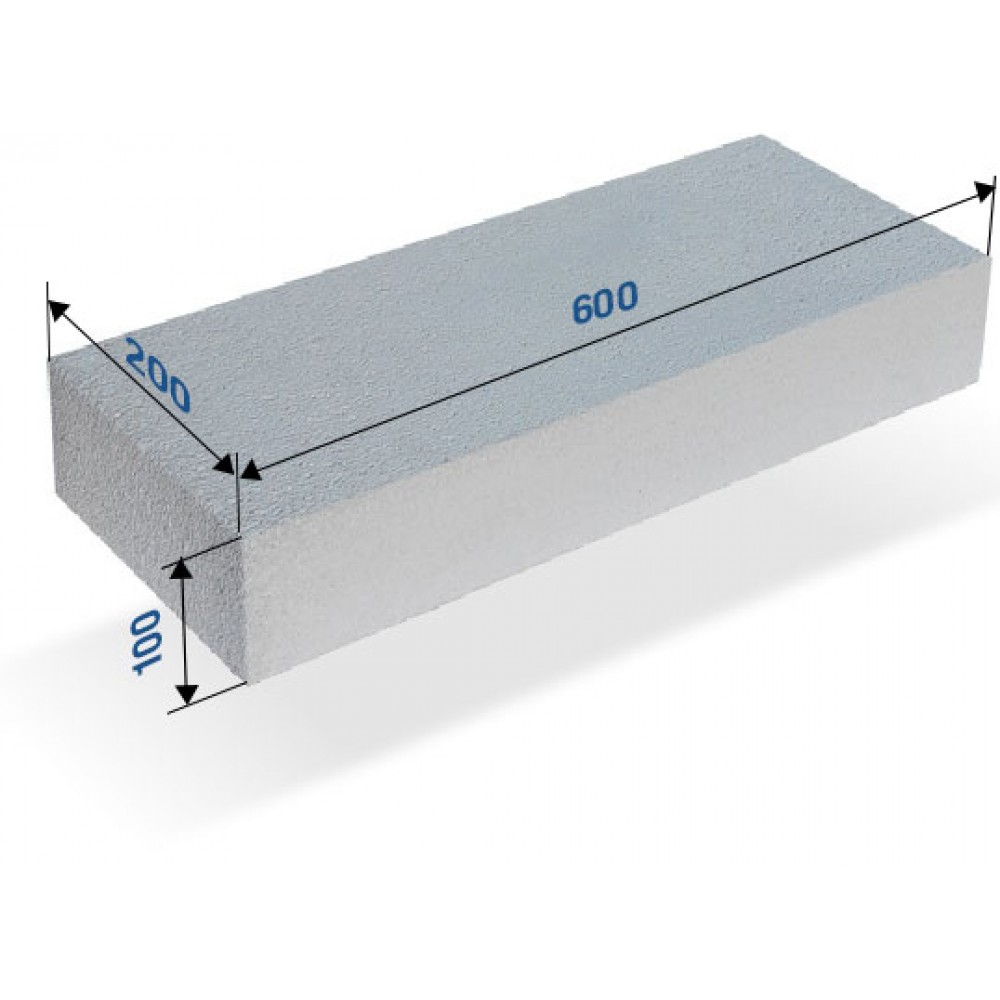

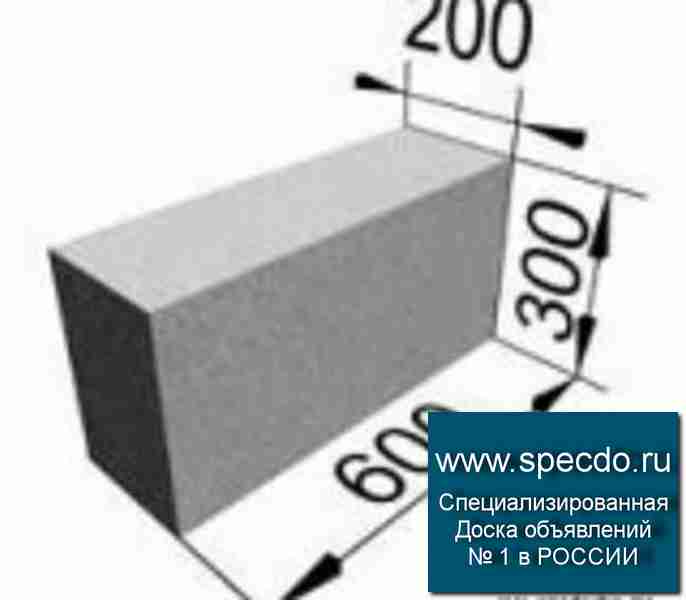

Основные размеры различных марок перегородочных блоков:

- Высота – 200/250 мм;

- Ширина – 75/100/150 мм;

- Длина – 600/625 мм.

По форме

Основные виды газосиликатных блоков по форме:

- Прямоугольные – блоки с ровными гранями;

- Пазогребневые – блоки с пазами и гребнями на гранях для лучшего совмещения и исключения проникновения холода через вертикальные швы;

- U–образные – блоки для устройства перемычек и армопояса сверху стен.

По плотности

Плотность газобетона указывается в маркировке после буквы D в величине кг/м3. Чем выше плотность, тем прочнее газосиликатные блоки и тем меньше их способность к теплоизоляции. Более плотные блоки используются для несущих стен зданий, а менее плотные для перегородок и теплоизоляции. Наиболее распространенные виды блоков по плотности:

- Теплоизоляционные:

- D300 – 300 кг/м3 Прочность 10 – 15 кг/см3;

- D400 – 400 кг/м3; Прочность 25 –32 кг/см3;

- D500 – 500 кг/м3; Прочность 25 – 46 кг/см3;

- Конструкционно–теплоизоляционные:

- D600 – 600 кг/м3; Прочность 30 – 55 кг/см3;

- D700 – 700 кг/м3; Прочность 30 – 65 кг/см3;

- D800 – 800 кг/м3; Прочность 46 – 98 кг/см3;

- Конструкционные:

- D1000 – 1000 кг/м3; Прочность 98 – 164 кг/см3;

- D1100 – 1100 кг/м3; Прочность 131 – 196 кг/см3;

- D1200 – 1200 кг/м3; Прочность 196 – 262 кг/см3.

По морозостойкости

Морозостойкость газосиликата маркируется буквой F после которой указывается количество циклов замерзаний и оттаиваний газосиликата без потери своих свойств. Наиболее популярные виды газосиликатных блоков по морозостойкости:

- F35 – 35 циклов;

- F50 – 50 циклов;

- F100 – 100 циклов.

Плюсы и минусы газосиликатных блоков

Плюсы газосиликата

- Небольшой вес. В несколько раз меньше строительных изделий аналогичного размера.

- Хорошая прочность на сжатие. Конструкционно–теплоизоляционные и конструкционные блоки выдерживают нагрузки от 30 до 262 кг/см3. Соответствуют кирпичу M50 – M250.

- Низкая теплопроводность. По теплосберегающим свойствам газосиликат близок к древесине. Это позволяет экономить на отоплении.

- Повышенная шумоизоляция. Звукоизоляция в 10 раз выше, чем у кирпича.

- Негорючий. Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

- Хороший уровень паропроницаемости. Относится к “дышащим” строительным материалам, обеспечивая комфорт в помещении.

- Быстрая кладка. Большой размер блоков позволяет осуществлять меньше действий при строительстве стен, экономя время.

- Экологичный. В составе газосиликата отсутствуют токсичные вещества.

- Легок в обработке. Просто пилить, сверлить и штробить.

- Невысокая цена. 1 кубометр газосиликата дешевле 1 кубометра кирпича.

Минусы газосиликата

- Высокое водопоглощение. При нарушениях в строительстве газосиликат может набрать влагу и терять свои свойства.

- Образование трещин. Материал может потрескаться при усадке дома и других механических воздействиях. При его использовании, во время строительных работ, нужно быть аккуратным и соблюдать правила возведения строений из газосиликата, такие как: применение монолитного фундамента, использование армирования, применение внешней отделки и утепления.

- Низкая морозостойкость. Но только у неавтоклавного газосиликата – всего 15 циклов замерзания и оттаивания. У автоклавного – от 35 до 100 циклов.

- Необходимость в правильной организации стенового пирога. Стена должна быть снаружи утеплена и завершена отделкой, но при этом должен быть обеспечен выход пара и влаги на улицу, чтобы она не скапливалась в толще стены.

- Есть вероятность образования грибка и плесени на стенах. Но только в случае неправильной организации наружного утепления и отделки стены, а также технологических нарушениях во время строительства, например, стене не дали полностью высохнуть перед монтажом слоя утеплителя.

Газосиликатные блоки – отличный строительный материал у которого много достоинств, но требующий аккуратного и правильного использования. Нарушения технологии и правил строительства могут привести к недостаткам в постройке.

Как производят газосиликат

Идея производства газосиликата возникла в 1918—1920 годах у архитектора из Швеции Эрикссона. Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Этапы создания газосиликатных блоков:

- Подготовка строительных материалов. Кварцевый песок подается вместе с водой на специализированную мельницу, где измельчается до состояния шлама. После чего шлам поступает в специальный резервуар для перемешивания и гомогенизации.

- Создание ячеисто–бетонной смеси. Шлам поступает на газобетоносмеситель, в котором в определенной последовательности и дозировке перемешивается с гипсом, цементом, известью и алюминиевой суспензией.

- Формование. Смесь разливается в формы в которых выдерживается 4 часа при 40 градусов Цельсия. За это время идет активное выделение водорода и смесь увеличивается в объеме. Далее смесь выдерживается еще около 1 часа для получения нужной пластичности.

- Резка массивов на отдельные блоки. Полученную массу извлекают из формы и нарезают специальными струнами на отдельные блоки.

- Обработка в автоклаве. Блоки поступают в специальную паровую камеру, в которой выдерживаются в течение 12 часов при давлении 12 атмосфер и 180 градусов Цельсия.

- Упаковка. Сначала газосиликатные блоки выстаиваются до полного остывания, после чего упаковываются на автоматической линии и отправляются на торговые склады.

Газосиликат производят такие компании как:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

Где применяются газосиликатные блоки

Газосиликат используется в строительстве для:

- Возведения несущих стен малоэтажных строений;

- Создания внутренних перегородок;

- Теплоизоляции зданий,

- Изоляции теплосетей.

Выбор газосиликатных блоков под различные цели исходя из плотности и прочности материала:

- Для создания несущих стен в многоэтажном строительстве используется газосиликат с плотностью D1000 – D1200 (1000 – 1200 кг/м3). Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

- Для теплоизоляции строений подойдут блоки с плотностью D300 – D500 (300 – 500 кг/м3). Они имеют прочность на сжатие от 10 до 46 кг/см3. Этого не достаточно для создания несущих стен, эти блоки применяются только для создания дополнительного слоя теплоизоляции или для одноэтажного строительства.

- Для возведения малоэтажных строений, в частности жилых домов в 1–3 этажа подойдут блоки, обладающие как достаточной прочностью так и хорошим уровнем теплоизоляции с плотностью D600 – D800 (600 – 700 кг/м3). Они имеют прочность на сжатие от 30 до 98 кг/см3. Такие дома можно дополнительно не утеплять, если они находятся в климате с теплой зимой.

Как рассчитать количество газосиликата для строительства дома

Точный расчет газосиликата учитывает множество различных параметров и является отдельной темой. Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

- Посчитать периметры внешних и внутренних стен дома по строительному плану.

- Рассчитать площадь внешних и внутренних стен, умножив периметры на высоты.

- Просуммировать площадь всех дверей и окон для наружных и внутренних стен.

- Площади окон и дверей вычитается из площадей стен. Получаются площади внешней и внутренней кладки.

- Значение площади кладки умножается на толщину газосиликатного блока. Толщина блока выбирается исходя из высоты дома и нужного уровня теплоизоляции. Получаются объемы газосиликата для кладки в кубометрах снаружи и внутри дома.

- Для определения количества газосиликатных блоков в штуках необходимо требуемые объемы газосиликата для кладки разделить на объем 1 газосиликатного блока.

Пример расчета количества блоков для наружных стен:

- Рассчитываем периметр внешних стен дома для чего нужно взять из схемы дома его длину и ширину: ширина – 30 м, длина — 15 м. Длина внешних стен составит 30*2+15*2 = 90 метров.

- Определяем высоту кладки. Высота дома без цоколя составляет 3 метра. Для дома будет использован газосиликатный блок размером 200x300x625. Для кладки будет использован клей толщиной 1,5 см. Высота блока со слоем раствора будет 0,2+0,015 м = 0,215 м. Количество горизонтальных рядов в стене дома будет 3/0,215 = 13,9 рядов. Округляем и получаем значение в 14 рядов для дальнейших расчетов. Высота кладки без учета раствора 14*0,2 м = 2,8 м.

- Рассчитываем общую площадь наружных стен из газосиликатных блоков. 90*2,8 = 252 м2.

- Определяем размеры дверей и окон. В доме 2 двери 2,1м на 1,2м и 10 окон 1,5м на 1,2м. Площадь всех дверей – 2*2,1*1,2=5,04 м2. Площадь всех окон – 10*1,5*1,2 = 18 м2. Суммарная площадь дверей и окон 18 + 5,04 = 23,04 м2.

- Считаем площадь стен из газосиликата без учета дверей и окон. Вычитаем из площади стен площадь окон и дверей – 252 – 23,04 = 228,96 м2.

- Вычисляем объем кладки внешних стен. Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

- Рассчитываем объем одного газосиликатного блока. Перемножаем толщину, длину и высоту – 0,3*0,2*0,625 = 0,0375 м3.

- Вычисляем количество блоков на 1 квадратный метр кладки стены.

- Определяем количество газосиликатных блоков для кладки наружных стен. Для этого делим необходимый объем кладки на объем одного газосиликатного блока – 68,68/0,0375 = 1831,4 блоков. При округлении получаем 1832 газосиликатных блока.

То же самое повторяем для внутренних стен, только используем в расчетах газосиликат для перегородок.

Нужно ли утеплять газосиликатные блоки

Утеплять газосиликатные блоки нужно в регионах с холодной зимой для уменьшения расходов на отопление дома.

Блоки с плотностью D300, D400, D500 сами по себе являются теплоизоляционными, поэтому применять дополнительные утеплительные материалы для стен, где они уложены не обязательно.

Стены из газосиликата D600, D700, D800, D1000, D1100 и D1200 необходимо дополнительно утеплять минеральной ватой или пенополистиролом.

Для утепления стен дома из газосиликата минеральной ватой или пенополистиролом необходимо соблюдать требования, предъявляемые к утеплительному слою. Он сам должен быть сформирован из нескольких слоев, расположенных в определенной последовательности таким образом, чтобы стена дышала и в газосиликате не скапливалась жидкость.

Монтировать утепление и отделывать внешнюю стену из газосиликатных блоков необходимо только после того как стена после укладки полностью высохнет.

Приобрести газосиликат

У нас вы можете выбрать и купить газосиликат различных размеров:

- стеновой;

- перегородочный.

С плотностью:

С морозостойкостью:

От производителей:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

В наличии есть клеевые смеси и кладочные инструменты.

Размер газосиликатного блока для стен 👉 особенности и преимущества

Львиная доля расходов при строительстве частного дома связана с приобретением материала для возведения стен и перегородок. Чтобы построить дом быстро и при этом сэкономить, профессиональные мастера рекомендуют обратить внимание на газосиликатные блоки. Это экологически безопасный, легкий материал с отличными теплоизоляционными свойствами по доступной цене. Однако помимо плюсов, он имеет минусы, о которых лучше знать до начала строительства.

От газобетона изделия отличаются цветом

Содержание статьи

Особенности производства

За счет применения при изготовлении особой технологии блоки приобретают пористую структуру. Это происходит, когда в сухую смесь, состоящую из портландцемента, кварцевого песка и извести, вводят газообразователь в виде алюминиевой пасты или пудры и воду. В результате взаимодействия с известью происходит химическая реакция, в результате которой масса становится пористой и приобретает серый оттенок. Это главное внешнее отличие газосиликата от белоснежного газобетона.

Газосиликат обладают теплоизоляционными свойствами и являются конструктивным материалом для возведения стен и перегородок

После смешивания всех компонентов раствор для первичного твердения помещают в формы, а затем отправляют в автоклав, где изделия набирают окончательную прочность.

Свойства материала

Технические параметры материала сделали его не менее популярным, чем газобетон. Газосиликат имеет следующие особенности:

- Изделия отличаются небольшим весом, но при этом имеют высокую прочность, что позволяет возводить из них не только внутренние перегородки, но и наружные несущие конструкции. Для увеличения прочности несущих стен можно применять дополнительное армирование конструкций. При плотности 400 – 800 кг/м3 кладка в несколько раз легче, чем кирпичная.

- По теплопроводности газосиликат превзошел даже древесину (на 20%).

- Газосиликат является негорючим материалом. Он выдерживает очень высокую температуру (400 градусов) и при этом не деформируется. Изделия сохраняют свои свойства и под действием высокой температуры даже становятся прочнее (на 85%). При пожаре газосиликатные стены сдерживают пламя в течение 1,5 часов.

- Пористая структура обеспечивает высокие звукоизоляционные свойства ограждающих конструкций из газосиликата. Благодаря этому в доме обеспечиваются комфортные условия.

- Как и все ячеистые бетоны, газосиликат имеет высокую паропроницаемость. Это положительно сказывается на микроклимате за счет естественного воздухообмена. Газосиликатные изделия накапливают влагу и при ее переизбытке в помещении выводят ее наружу, а при недостатке – в противоположном направлении, увлажняя пересушенный воздух. Благодаря этому внутри материала не заводятся микроорганизмы и плесень.

- Состав газосиликата экологически чистый и безопасный.

- Благодаря высокой морозостойкости дома из газосиликата можно строить в любой климатической зоне.

- Изделия за счет заводского изготовления имеют четкие геометрические параметры, благодаря чему нет необходимости выполнять их подгонку во время возведения стен. Есть возможность создавать максимально тонкие швы между блоками, снижая вероятность образования мостиков холода.

Газосиликатные блоки накапливают и удерживают тепловую энергию (бытовые приборы, система отопления, солнце). При понижении температуры в доме, накопленное тепло также поступает в дом.

Нормативные размеры

Параметры изделий (массу и размер) из газосиликата определяют нормативные документы – ГОСТ21520-89, ГОСТ 31360-2007. Из них следуют существенные различия в параметрах, если сравнивать материал с пенобетоном, который имеет схожую структуру и свойства.

Согласно нормативным документам стеновые элементы не могут превышать параметры по высоте – не больше 50 см, по толщине – не больше 50 см, по длине – не больше 62,5 см.

Размеры и объем изделий

Выпуск газосиликатных изделий чаще всего происходит по самостоятельно разработанным техническим условиям и у разных производителей размеры изделий могут различаться. Это связано во многом с используемым оборудованием. Чаще всего перегородочные блоки имеют габариты 10 х 25 х 60 см, а стеновые – 30 х 25 х 62,5 см.

Параметры изделий для возведения стен

Для возведения стен используют прямоугольные стеновые блоки со стандартными размерами: 60 х 20 х 30 см и 60 х 10 х 30 см. Из-за различий в размерах у каждого производителя, в продаже встречаются изделия со следующими параметрами: 50 х 20 х 30 см, 58,8 х 15 х 28,8 см, 58,8 х 30 х 28,8 см, 58,8 х 10 х 57,6 см.

Как и другие строительные изделия из ячеистых бетонов, газосиликатные могут быть как идеально гладкими, так и с пазами. Изделия U-образной формы используются для устройства арок, колонн, перемычек.

Размеры газосиликатных изделий в миллиметрах

Сколько блоков содержит 1 кубометр кладки

Еще до начала строительства, на стадии проектирования, необходимо вычислить, сколько строительного материала потребуется приобрести. Зная размеры блоков, вычисляют их количество в кубометре кладки.

Например, элемент имеет размеры 60 х 20 х 25 см. Чтобы определить его объем, все цифры необходимо перевести в метры и перемножить. Получится 0,03 м3. 1 м3 / 0,03 м3 = 33,3. То есть, в 1 м3 кладки содержится 33 элемента.

Блоки для перегородок: размеры

В таблице ниже приведены основные параметры изделий из газосиликата для изготовления внутренних перегородок.

Параметры перегородочных блоков

Сколько весят газосиликатные блоки

На массу изделий влияет их плотность. Чем она выше, тем тяжелее изделия. Также важный критерий – размер элемента. Вес для изделий разной плотности указан в таблице ниже.

Вес изделий в зависимости от плотности

Газосиликатный бетон: преимущества и недостатки

Газосиликатный бетон и изделия из него обладают плюсами и минусами. Знать о них надо, чтобы во время строительства дома защитить уязвимые стороны материала.

Газосиликатные блоки обладают следующими преимуществами:

- Небольшим весом. Это облегчает транспортировку и укладку блоков.

- Высокие звукоизоляционные свойства.

- Низкую теплопроводность – дома получится комфортным и теплым.

- Благодаря большим размерам элементов, скорость возведения стен увеличивается в несколько раз.

- Газосиликатные блоки не горят, что особенно важно для ограждающих стеновых конструкций жилого дома.

Отличительная особенность домов из этого материала – комфорт и экологичность. Высокая паропроницаемость материала обеспечивает естественный воздухообмен в помещение о оптимизацию микроклиматических показателей.

Из недостатков отмечают следующее:

- Значительную степень водопоглощения. После возведения стен необходимо как можно скорее защитить их от воздействий окружающей среды. Вода, которая проникает глубоко в структуру, в случае заморозков начнет разрушать материал изнутри. В итоге он потреяет свою прочность и теплоизоляционные свойства.

- Низкий уровень термостойкости.

- Максимальный предел этажности для домов из газосисликата не превышает 2 этажа. В противном случае нижние блоки начнут разрушаться под воздействием нагрузки.

- Необходимо тщательно просчитать допустимую нагрузку от конструкции крыши с учетом климата в регионе строительства.

- Негорючий газосиликат разрушается при температуре от +700 градусов. Если случится сильный пожар, то восстановить такой дом уже не получится.

Что выбрать: газосиликат или газобетон?

Обе разновидности этого строительного материала схожи между собой структурой, техническими характеристиками и внешним видом. Только газосиликат имеет серый оттенок, а газобетон чистый белый цвет. Некоторые заблуждаются, считая, что похожие названия принадлежат одному материалу. Однако есть некоторые отличия, которые сказываются на особенностях использования блоков и их свойствах в процессе эксплуатации.

Например, газобетон может изготавливаться двумя способами. Он может набирать прочность не только в автоклаве, но и в естественных условиях – «под открытым небом». Газосиликат твердеет исключительно в автоклаве под давлением и высокой температурой. Отличаются материалы и связующим веществом. Для газобетона это известь, а для силиката – цемент. Что и сказывается на цвете блоков.

Также отмечают следующие характерные различия:

- Внутри силикатных блоков поры распределяются равномерно, поэтому они имеют высокую прочность.

- Газобетонные блоки тяжелее.

- Если говорить о теплоизоляционных свойствах, то у газобетона этот показатель ниже.

- Газобетон обладает большей гигроскопичностью и выдерживает больше циклов заморозки и оттаивания.

Четкость геометрических параметров для изделий, изготовленных автоклавным методом, идентична, как и долговечность конструкций, возведенных из них – больше 50 лет. Если сравнить технические параметры, то газосиликатные блоки выигрывают. Только не по стоимости – цена на газобетон ниже.

При выборе материала следует учитывать регион строительства и его климатические особенности. Там, где влажность в течение года повышена, срок службы силикатных блоков будет меньше.

Обе разновидности материала обладают теплоизоляционными свойствами и способны удерживать тепло только в сухом состоянии. При намокании это качество ухудшается. Поэтому в обязательном порядке и как можно скорее необходимо выполнять лицевую обшивку строения. Тем более внешний вид блоков не позволяет создать эстетически привлекательный вид фасада. При выборе материала отделки также следует учесть его вес и способность обеспечить естественную вентиляцию строительного материала.

Вконтакте

Одноклассники

технических характеристик. Размеры, отзывы и цены

Газосиликатные блоки, технические характеристики которых будут представлены в статье, сегодня достаточно распространены. Это связано с тем, что этот ячеистый бетон имеет небольшой вес и отличное качество.

Состав газосиликата

При изготовлении данной продукции используется портландцемент высокого качества, среди ингредиентов которого должен присутствовать силикат кальция в объеме, равном ½ от общей массы.Помимо прочего, в смесь добавляют песок, в котором есть кварц (85% и более). При этом ила и глины в этом компоненте должно быть не более 2%. Добавляется в процессе производства и известь-кипелка, скорость закалки которой составляет около 5-15 минут, но оксида кальция и магния в ней должно быть около 70% и более. Продукция имеет состав и газификатор, который изготовлен из алюминиевой пудры. Также в блоках присутствует жидкость, а также сульфонол С.

Блоки из газосиликата, цена которых указана ниже, могут изготавливаться как с автоклавом, так и без него.Первый способ производства позволяет формировать блоки, прочность которых намного выше, их усадка также не настолько впечатляющая, чтобы это ценилось потребителями.

Изделия, изготовленные с использованием автоклава, но не прошедшие этап сушки, имеют в 5 раз более впечатляющую усадку по сравнению с блоками, которые сушат в автоклаве, кроме того, у них менее впечатляющая прочность, но они меньше.

Автоклавный способ производства применяется, как правило, на крупных предприятиях, это связано с тем, что этот метод является технологичным и требует больших затрат энергии.Блоки в производственном процессе проходят стадию пропаривания при температуре 200 0 ° C, при этом давление достигает уровня 1,2 МПа. Производители меняют соотношение ингредиентов, входящих в состав смеси, что позволяет изменять характеристики материала. Например, с увеличением объема цемента прочность блока будет увеличиваться, но уменьшится пористость, что в результате отразится на теплотехнических качествах, а теплопроводность значительно возрастет.

Технические условия

Газосиликатные блоки, технические характеристики которых предпочтительно учитывать перед приобретением, делятся на типы по плотности. В зависимости от этого показателя блоки могут быть конструкционными, теплоизоляционными и конструктивно-теплоизоляционными. Конструкционные изделия — это те, которые имеют обозначенную маркой D700 плотность, но не меньше. Эти изделия используются при возведении несущих стен в зданиях, высота которых не превышает 3 этажей. Конструкционные и теплоизоляционные изделия имеют плотность в пределах D500-D700.Этот материал отлично подходит для возведения межкомнатных перегородок и стен зданий, высота которых не превышает 2 этажей.

Теплоизоляционные газосиликатные блоки, технические характеристики которых важно знать перед применением их при возведении стен, имеют довольно внушительную пористость, это свидетельствует об их самой низкой прочности. Их плотность равна пределу D400, они используются в роли материала, способного повысить тепловые характеристики стен, построенных из менее энергоэффективных материалов.

Качества теплопроводности

По показателям теплопроводности газосиликат имеет весьма впечатляющие характеристики. Теплопроводность прямо пропорциональна плотности. Так, газовый продукт D400 или ниже имеет теплопроводность 0,08-0,10 Вт / м ° C. Что касается агрегатов D500-D700, этот показатель колеблется от 0,12 до 0,18 Вт / м ° C. Блоки марки D700 и выше имеют теплопроводность в пределах 0,18-0,20 Вт / м ° С.

Морозостойкость

Газосиликатные блоки, технические характеристики которых обязательно стоит узнать перед покупкой, также обладают определенными качествами морозостойкости, которые зависят от количества поры.Таким образом, различные блоки на основе газосиликата способны выдерживать примерно 15-35 циклов замораживания-оттаивания. Однако техническое развитие не стоит на месте, и некоторые предприятия научились производить блоки, способные выдерживать такие циклы до 50, 75 и даже 100 раз, что очень привлекательно, как и вес газосиликатного блока. Но если вы покупаете продукцию, которая была произведена по ГОСТ 25485-89, то при строительстве дома нужно ориентироваться на показатель морозостойкости марки Д500, равный 35 циклам.

Размеры и вес блоков

Перед тем, как приступить к возведению стен из газосиликатных блоков, необходимо выяснить, какие размеры могут иметь изделия. Как правило, в продаже представлены блоки размером 600x200x300, 600x100x300, 500x200x300, 250x400x600 и 250x250x600 мм, но это далеко не полный список.

Вес блока зависит от плотности. Таким образом, если блок имеет маркировку D700 и его размеры лежат в пределах 600х200х300 мм, вес блока будет от 20 до 40 кг.А вот штамповочный блок D700 с размерами в пределах 600x100x300 мм имеет вес, эквивалентный 10-16 кг. Блоки плотностью от D500 до D600 и размерами 600x200x300 мм имеют вес от 17 до 30 кг. Для газосиликата плотность D500-D600 и его габариты 600x100x300 мм удельный вес равен 9-13 кг. При плотности в D400 и габаритах 600х200х300 мм масса составит 14-21 кг. Марка газосиликата Д400, заключенная в габариты 600х100х300 мм, будет весить порядка 5-10 кг.

Положительные стороны газосиликатного блока

Зная толщину газосиликатного блока, можно узнать о других его характеристиках, в том числе о положительных и отрицательных сторонах.Среди плюсов можно выделить небольшой вес, а также прочность, достаточную для малоэтажного строительства. К тому же эти изделия обладают прекрасными теплосберегающими свойствами. Сквозь такие стены плохо проходит шум, а стоимость изделий при этом остается доступной. Блоки не горят. Строить конструкции из газосиликатных блоков можно на основе специальных клеев, позволяющих получить шов минимальной толщины.

Отрицательные качества

Учитывая недостатки газосиликатных блоков, выделим необходимость во внешней отделке, повышающей эстетичность стен.Блоки не так привлекательны, когда потребитель узнает об их гигроскопичности. А еще до начала строительства требуется заложить прочный фундамент.

Цена блоков

Газосиликатные блоки, цена на которые может варьироваться в зависимости от размера, допустимо укладывать самостоятельно. Их вес не предполагает использования специального оборудования. Таким образом, если блок имеет размер в пределах 600х100х300 мм, его стоимость за единицу составит 1,8–1,9 долларов.

p>

Как сделать межкомнатную перегородку из блоков.Виды стеновых блоков для внутренних перегородок

Капитальные стены защищают дом от природных стихий, поддерживают крышу и перекрытия. Материалом для творчества в дизайне интерьера частного коттеджа или городской квартиры являются внутренние перегородки. Новое строительство предполагает самостоятельную планировку пространства. А в старых домах, если стены не несут полезную нагрузку, их можно перенести на другое место. Для возведения или реставрации межкомнатных перегородок лучше выбирать легкие и габаритные стеновые блоки — это снизит стоимость и сложность работ.Кладка из традиционного кирпича потребует много раствора, а гипсокартон — ненадежная опора для навешивания мебели.

Типы блоков перегородок

Какой материал использовать при строительстве, реконструкции или перепланировке дома? Строительные блоки для внутренних перегородок помогут изолировать технические помещения, выделить гостевую зону и место для отдыха, ограничить рабочую зону кухни полностью или частично. Изготавливают элементы для сборных конструкций на основе цемента, извести, песка и гипса с различными добавками и наполнителями.Монтаж лучше производить без использования «мокрого» раствора на специальный клей. Стеновые блоки из газобетона, гипса и газосиликата хорошо поддаются обработке, что дает возможность вырезать проемы любого размера и конфигурации. После кладки строительного мусора практически не остается. Изделия перегородки отличаются особыми характеристиками:

- негабаритная лицевая поверхность;

- малой толщины;

- правильной формы с точными размерами;

- малый вес;

- монтажные разгрузки на концах.

По сырьевому составу элементов внутренние перегородки делятся на пенобетон, газосиликат и гипс. Материал изготовления определяет свойства и характеристики сборных конструкций. Прочность и звукопоглощение перегородок зависят от плотности. На монолитную конструкцию влияют способ и условия производства. По форме блока можно выбрать:

- полнотелый;

- полый;

- гладкий; №

- с рельефной канавкой-гребнем на соединительных концах.

Конструктивное разнообразие позволяет монтировать одинарные и двойные стены. Парные перегородки облегчают прокладку коммуникаций и хорошо защищают жилые комнаты от шума технических помещений. Полость лучше всего использовать на верхних этажах, чтобы снизить нагрузку.

1. Перегородки из ячеистого бетона.

Легкие блоки с пористой структурой получают путем смешивания цементного раствора с органической пеной. Однородный газонасыщенный состав заливается в формы для твердения.Через 5-6 дней они набирают рабочие силы. Закрытый воздух в камерах препятствует беспрепятственной передаче тепла и звуков. Поэтому внутренние межкомнатные перегородки из пеноблоков хорошо утепляют холодные технические помещения.

Плотность ячеистого материала от 300 до 1200 кг / м3 определяет марку. D500 — D1200 применяется для перегородок: чем больше бетона в монолите, тем выше цена и более устойчивая конструкция. Элементы промышленного производства имеют правильную форму и точные размеры, поэтому их можно укладывать на клеевую основу.Тонкие швы и гладкая поверхность облегчают отделку стен гипсовой паропроницаемой штукатуркой. Соотношение веса и размеров перегородок из пеноблоков позволяет быстро и недорого строить сборные системы.

| Размер мм | Масса, кг | |||

| D500 | D600 | D800 | D1200 | |

| 500x300x100 | 10 | 12 | 16 | 24 |

2.Блоки перегородки газосиликатные.

Белый ячеистый бетон получают взаимодействием извести и алюминиевой суспензии в составе цементного раствора. Смесь в большом виде увеличивается в объеме, пузыри лопаются, и монолит приобретает структуру с открытыми порами. Пластину разрезают на тонкие нитки и доводят до стандарта в автоклавных печах. Перегородка для межкомнатных стен из газоблоков, которые уложены на тонкий слой клея, выглядит лучше пенобетона, поэтому ее стоимость будет выше.Белый цвет, точные размеры после обрезки тетивы, гладкая поверхность граней не требует дополнительной обработки и кропотливой отделки. Теплосберегающие и звукоизоляционные характеристики газобетона соответствуют нормам.

Газосиликатные элементы разрезаются размером 600х250 мм и толщиной 75–175 см с шагом 25 мм. Изменить форму можно с помощью рубанка и ручной пилы. Вес тонких блоков не превышает 10-15 кг, кладка выполняется за один день. Недостатком газобетона является высокое водопоглощение открытых ячеек.По отзывам жильцов в обычных помещениях влага быстро испаряется за счет паропроницаемости материала, в помещениях с постоянно увлажняемым микроклиматом следует учитывать защитное покрытие.

Пазогребневые панели

Изготовлены из гипсового порошка, пластиковых добавок и воды. Смесь заливается в специальную опалубку 670х500х80 мм, которая на концах панелей образует гребнево-гребневое рельефное соединение. По замковому профилю различают прямоугольные и трапециевидные гипсовые элементы.произведены в обычном и влагостойком исполнении с абсорбционной способностью всего 5%. Особый вид отличается зеленым оттенком поверхности и применяется при кладке перегородок между сантехническими помещениями.

Плотность гипсового монолита 1100–1300 кг / м3 влияет на его физические характеристики. Прочность позволяет собирать стены высотой до 4,2 м. Вес одной плиты 30–32 кг, для легких систем полые изделия изготавливаются до 24 кг. Благодаря пазогребневому соединению складываются практически бесшовные перегородки, не требующие выравнивания.Для прокладки скрытой проводки, каналов и каналов центрального пылесоса из тонких панелей собирают двойные конструкции. Штукатурные стеновые блоки с замком-пазом монтируются на слой клея или шпатлевки, по краям закрепляются металлические крепления к опорным ограждениям.

Стоимость

Подобрать перегородку для перепланировки внутренних помещений помогут цены, зависящие от плотности, конструктивных размеров и особой конструкции:

| Название | Марка (плотность, кг / м3) | Размер мм | Единица цена, руб. с НДС | |

| длина Ширина | толщина | |||

| полнотелый пазогребневой | 1100 | 667×500 | 80 | 210 |

| 100 | 240 | |||

| полый | 80 | 100 | ||

| полнотелая влагостойкая | 80 | 240 | ||

| 100 | 290 | |||

| полый | 80 | 230 | ||

| газосиликат | 400, 500 | 625×250 | 75-175 | 2700-3500 за куб |

| пенобетон | 600, 800 | 600×300 | 100 | 3200-3900 за куб |

Для возведения межкомнатных перегородок сегодня используются самые разные материалы: гипсокартон, кирпич, OSB, ДСП и др.Одним из самых практичных и прочных стеновых материалов являются строительные блоки. Размеры пеноблоков для перегородок позволяют быстро построить стену, которая будет иметь не только высокую прочность, но и отличную теплоизоляцию.

Пенобетон для нашего строительного рынка — относительно новый материал. Он содержит те же компоненты, что и обычный бетон: песок, гравий и портландцемент. Но в отличие от бетонных блоков пеноблок имеет ряд отличительных качеств.

плюсы

К преимуществам стеновых пеноблоков перед другими материалами можно отнести:

- Малая плотность материала.Благодаря этому стеновые блоки из пенопласта имеют небольшой вес.

- Большие размеры пеноблока для перегородок позволяют сократить время кладки.

- Пористость и большая толщина блока делают его отличным шумоизоляционным и теплозащитным материалом.

- Доступная цена. Себестоимость пеноблока для перегородок ниже, чем такого же объема из кирпича или железобетона.

- Высокая прочность. Несмотря на невысокую плотность, пеноблоки выдерживают значительный вес: максимальная высота возводимых из них стен может достигать десяти метров.

- Паропроницаемость. Благодаря пористой структуре пеноблоки не препятствуют свободному газообмену. Это позволяет поддерживать комфортный микроклимат в помещении.

Благодаря небольшому весу стены из пеноблоков не оказывают большого давления на перекрытия и не увеличивают общую массу здания. Это позволяет использовать пеноблоки для перегородок в квартире и частном доме, построенном на легком фундаменте.

Минусы

Среди минусов стен из легкого бетона можно выделить:

- Они имеют меньшую несущую способность, чем стены из железобетона или кирпича.

- Высокая гигроскопичность. Пенобетон имеет свойство впитывать влагу из воздуха, что может вызвать грибок и плесень.

Первый недостаток касается конструкции несущих стен из легкого бетона. Блоки для внутренних перегородок не берут на себя вес перекрытий или кровли, поэтому их малая несущая способность не играет решающей роли.

Гидрофобность материала накладывает некоторые ограничения на использование пенобетона в помещениях с повышенной влажностью.Из него не рекомендуется возводить перегородки для ванных комнат, саун, санузлов, бассейнов.

Если все же решено использовать этот материал, то его необходимо защитить слоем надежной гидроизоляции.

Выбор материала

При выборе материала следует внимательно отнестись к маркировке блоков. Она указывает ему на характеристики и объем.

По плотности

На рынке строительных материалов представлены пеноблоки следующих типов:

- Д-400 и Д-500 — теплоизоляционные материалы.Обычно такие блоки используются для утепления наружных стен здания. Благодаря малой плотности они обладают низкой теплопроводностью и малой прочностью. Из них недопустимо возводить несущие стены, но использовать такие блоки для перегородок в квартире или доме вполне возможно.

- Д-600 … Д-900. Более плотное сырье, которое можно использовать как утеплитель, так и как конструкционный материал для несущих стен под легкие потолки. Идеально подходит для укладки внутренних перегородок.

- Д-1000 и Д-1100. Конструкционные блоки, используемые для возведения несущих конструкций. По своим техническим показателям они похожи на керамический кирпич: имеют большой вес и высокую прочность. Из-за большой массы пеноблоки марок Д-1000 и Д-1100 не рекомендуется использовать при возведении перегородок на легких потолках и фундаментах.

По технологии производства

По типу технологии производства блоки можно разделить на следующие типы:

- Резьбовые.При изготовлении таких блоков используют нарезку с помощью стальной струны. Это позволяет получать блоки с ровными краями и четкой геометрической формой.

- Литье. В этом случае при отливке используются специальные формы. Такие пеноблоки имеют сложную гемометрию с бороздками и выступающими гранями.

- Усиленный. Для повышения прочности в состав бетонной смеси добавляют армирующий материал — полипропилен или стекловолокно.

Перегородка

Для возведения перегородок производится специальный пеноблок для перегородок, который отличается небольшой толщиной.Стандартные размеры Состоит из:

- Длина — 60 см.

- Высота — 20 или 10 см.

- Ширина — 10 см.

Подготовка к кладке

Перед тем, как начать, необходимо провести подготовительные работы. На листе бумаги должен быть эскиз будущей стены с указанием размеров. В соответствии с ним рассчитывается количество необходимого строительного материала. Для этого длина и высота перегородки умножаются, а из полученной работы вычитается площадь дверного проема.Далее площадь стены делится на площадь одного блока.

Длина стены 5 м, высота 3 м, площадь дверного проема 2 м 2, площадь одного пеноблока 0,12 квадратных метра (0,6 х 0,2 м).

((5 х 3) — 2): 0,12 = 108 блоков.

При покупке стройматериалы всегда следует приобретать с небольшой наценкой 5-10%. В процессе работы могут возникнуть различные непредвиденные ситуации — от непреднамеренного повреждения блока до простой ошибки расчета.

Покупая пеноблоки, нужно обращать внимание на уровень их влажности: материал должен быть сухим, без лишней влаги. Вдоль стен, к которым будет примыкать перегородка, с помощью уровня проводят вертикальную линию, обозначающую место соприкосновения пеноблоков. Это место следует очистить на всю высоту и ширину на 15 см. внешняя отделка вплоть до несущего основания — удалить обои, краску и слой штукатурки. В том месте, где будет установлена перегородка, полы также следует очистить от напольных покрытий.

Кладочный раствор

Для кладки пеноблоков можно использовать различные составы: кладочный цементный раствор, готовые клеевые смеси на цементной или полимерной основе, строительные клеи и др.

Кладочный раствор цементно-песчаный можно приготовить своими руками. Для этого понадобится строительный песок средней или крупной фракции, портландцемент марки М-300 или М-400, чистая вода. Для перемешивания лучше использовать небольшую бетономешалку. Но при его отсутствии замесить раствор вручную вполне возможно: в большом резервуаре или на носилках.К счастью, при кладке «в полкирпича» расход раствора намного меньше, чем при возведении несущих стен зданий.

Изначально в бетономешалку заливается нужное количество воды, после чего загружается цемент. Когда он хорошо растворится в воде, в раствор добавляют строительный песок. Соотношение песка и цемента для кладочного раствора обычно принимают 5: 1. Количество воды зависит от влажности песка, поэтому стоит ориентироваться на консистенцию раствора — он не должен быть излишне жидким или слишком густым. .

Готовые сухие смеси можно приобрести в строительном супермаркете, где достаточно большой выбор. Для укладки пенобетона выпускаются специальные клеевые составы, в состав которых входят улучшающие добавки. Такие смеси создавались с учетом технических особенностей пеноблоков, в частности, высокого индекса влагопоглощения, в результате чего обычный раствор может слишком быстро обезвоживаться.

Сухие смеси по своей стоимости будут стоить несколько дороже цементного раствора, приготовленного своими руками.Однако их качество несравненно выше за счет четко выверенных пропорций и специальных химических добавок.

Для приготовления раствора на основе сухих смесей их следует разбавить водой в пропорциях, указанных на упаковке и в инструкции по применению. В емкость наливается вода, после чего в емкость заливается смесь в необходимом количестве. Все тщательно перемешивают насадкой миксера, установленной на пуансоне, и оставляют на 5-10 минут. За это время вода хорошенько пропитает раствор, затем его нужно будет снова перемешать миксером.После этого раствор готов к употреблению.

Кладка первого ряда

Для работы по возведению перегородки нам потребуются следующие инструменты:

- Мастер ОК.

- Шлифовальный станок с отрезным кругом.

- Ножовка по пенобетону.

- Перфоратор.

- Штифты или анкерные болты.

Первым делом разметьте этажи: проведите на них прямую линию, обозначающую будущую стену, и отметьте на ней дверной проем. Прямой металлический профиль крепится по линии к полу саморезами или дюбелями, по которым выкладывается первый ряд.Однако можно полностью обойтись без профиля. Для этого в местах стыков будущей перегородки с несущими стенами на раствор устанавливают два пусковых блока, между которыми натягивают шпагат. Ориентируясь на этот шнур, выкладываются все остальные пеноблоки первого ряда.