Клей для блоков, пеноблока или газобетонного блока

Клей для блоков

Популярность газоблоков увеличивается с каждым днем, это практичный и доступный строительный материал. Однако в сравнении с кирпичной кладкой, кладка газоблоков имеет свои специфические особенности. Опытные строители не рекомендуют использовать стандартную цементно-песочную смесь для осуществления кладки газосиликатных блоков. В этом случае цементные растворы увеличивают толщину шва, способствуют образованию «мостиков холода» и, как следствие, значительно снижают термоизоляционные свойства газобетонных блоков.

Простым и выгодным способом устранения данных проблем считается использование специализированного клея для газоблоков. Состав клея схож с цементно-песочной смесью, с той лишь разницей, что в клей добавляют специальные виды синтетических веществ – пластификаторы, придающие особые свойства клеевому составу и способствующие его минимальному расходу не в ущерб качеству кладки из газоблоков. Идеально рассчитанные пропорции высококачественного цемента, песка и клеящих добавок способствуют прекрасному сцеплению частиц и максимальному уменьшению тепловых потерь.

Идеально рассчитанные пропорции высококачественного цемента, песка и клеящих добавок способствуют прекрасному сцеплению частиц и максимальному уменьшению тепловых потерь.

Преимущества клея для блоков:

- Быстро застывает и обладает высокой прочностью;

- Невосприимчив к поражениям плесневелым грибком;

- Высокая степень адгезии способствует прекрасной сцепки блоков, в качестве эксперимента можно разбить склеенные блоки, при этом шов останется целым;

- Не реагирует на резкие перепады температурных режимов, что полностью исключает образование трещин в швах при длительной эксплуатации;

- Экологически безопасный материал, не выделяющий в окружающую среду токсических веществ;

- Выгодно отличается цена клея от стандартной цементно-песочной смеси. Изначально может показаться, что цена на клей для газоблоков выше, чем цементный раствор, однако, экономичный расход клея при кладке газосиликатных блоков, не превышающий 3мм, позволяет существенно экономить, а значит, использование клея значительно выгоднее по цене, чем использование цементной смеси;

- Простота и удобство применения позволяет сокращать время строительства и уменьшает трудовые затраты.

Свойства клея для блоков

Клей имеет однородный мелкофракционный состав, что позволяет сводить к минимуму толщину слоя, без ущерба качественным и эксплуатационным характеристикам кладки. Целесообразнее купить клей для блоков именно для использования в газобетонной кладке. Такие блоки обладают правильной геометрией, что позволяет минимально расходовать клеевой состав, а вот использование клея для пеноблоков или блоков из керамзитобетона не желательно. Они имеют большую погрешность в размерах, что увеличивает расход клея и утолщает шов.

Пластификаторы, входящие в состав клея. позволяют улучшать его качественные характеристики. Среди основных можно отметить высокую влагоустойчивость, предотвращающую образование плесневелых грибков, пластичность, исключающую образование деформационных повреждений кладки и прочее полезные свойства. Существуют разновидности клея для газобетона, которые благодаря наличию в них определенных присадок можно использовать в условиях до -15С мороза.

Купить качественный клей для блоков по привлекательной цене можно в нашем Интернет магазине «Позитив-проект». Ассортимент клея для газоблоков, представленного в нашем магазине, впечатляет и позволит без проблем подобрать выгодный товар для проведения качественного строительства.

обзор популярных марок, фото, цены

Клей для газосиликатных блоков – это сухой цементно-песчаный порошок с добавлением органических и минеральных пластификаторов. Выпускается, как правило, в упаковках по 25 кг. Используется при возведении внешних и внутренних стен.

Оглавление:

- Характеристики

- Что нужно знать о клее

- Цены на продукцию популярных брендов

- Замешивание клея

- Монтаж газоблоков

Свойства

Клей характеризуется массой преимуществ:

- Высокими теплосберегающими свойствами. Его использование сводит к минимуму риск возникновения «мостиков холода».

- Прочностью, которая значительно выше, чем у цементно-песчаной смеси.

- Стойкостью к воздействию атмосферных явлений.

- Пластичностью.

- Возможностью создания тонкого шва, увеличивающего качество и внешний вид кладки.

- Простотой замешивания.

- Финансовой выгодой. Стоимость цементной смеси в 2-3 раза ниже, но ее затраты почти в 6 раз больше.

В состав клея входят специальные присадки, препятствующие быстрому высыханию. Это позволяет намертво соединить соседние блоки, причем сцепка не потеряет крепости на долгие годы. Период схватывания раствора составляет 3-4 часа, а время, за которое можно исправить положение блока, – 10-15 минут.

Клей для газосиликатных блоков: особенности выбора

При выборе клеящего состава для газосиликата необходимо обратить внимание на несколько факторов:

- Срок годности. «Просроченный» или неправильно хранившийся газосиликатный клей лишается основной части скрепляющих свойств.

- Производитель. Не стоит гнаться за небольшой стоимостью и покупать клей в малоизвестных фирмах. Лучше не рисковать надежностью своего жилья и купить товар у хорошо зарекомендовавшего себя производителя.

- Погодные условия. Если кладка газосиликатных блоков будет происходить при температуре меньше +5 °C, то используются морозостойкие составы.

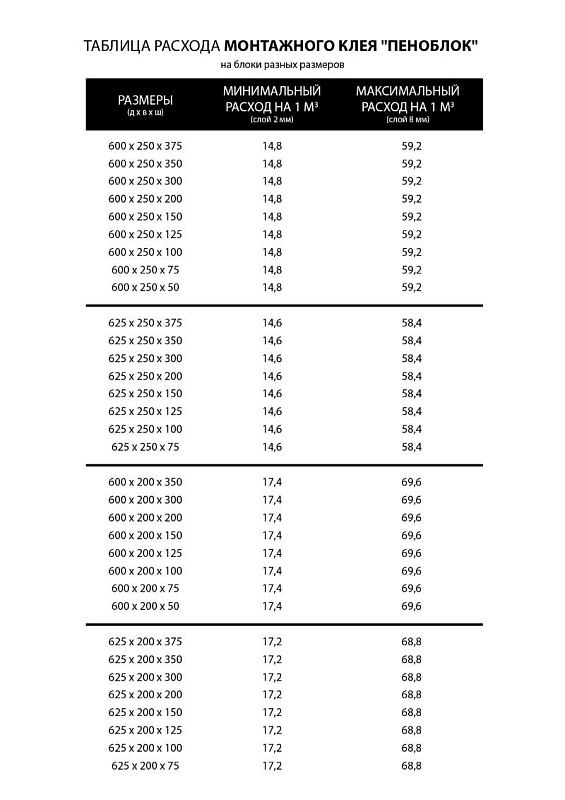

- Расход. Прежде, чем купить газосиликатный клей, нужно уточнить его расход на 1 м3. В среднем, для замешивания 25 кг требуется около 6 л воды. При этом вес готового раствора из 1 мешка составит 30-31 кг. На общий расход клея влияет несколько факторов (толщина слоя, характеристики, производитель), но в среднем он равен 15-40 кг на 1 куб кладки.

- Объем работ. Предварительный расчет поможет не ошибиться при покупке и иногда существенно сэкономить. Крупные партии обычно продаются с внушительной скидкой, что положительно скажется на общих затратах на строительство.

Расход клея напрямую зависит от качества газосиликатных блоков.![]() Если использовать материал с идеально ровной поверхностью, то на 1 куб кладки уйдет примерно 20 кг смеси (при 2-миллиметровой толщине шва). Если же блоки имеют дефекты формы, то и клея придется потратить больше. Специалисты советуют приобретать смесь с некоторым запасом.

Если использовать материал с идеально ровной поверхностью, то на 1 куб кладки уйдет примерно 20 кг смеси (при 2-миллиметровой толщине шва). Если же блоки имеют дефекты формы, то и клея придется потратить больше. Специалисты советуют приобретать смесь с некоторым запасом.

Наиболее распространенные марки клеея

Выпуском клея для газосиликата занимается множество отечественных и зарубежных компаний. В зависимости от качества добавок различают зимние и летние виды. Морозостойкий клей рекомендован для использования при низких температурах (от +5 до -10 °C). Упаковки имеют стандартный вес (25 кг), но оформлены специальным логотипом (снежинкой).

Опытные мастера предлагают несколько составов, хорошо показавших себя на строительном рынке.

Марка | Расход клея на 1 м3, кг | Преимущества и особенности применения | Стоимость 25 кг, рубли |

«Ivsil block» | 10-15 | Морозостойкость | 215 |

«Ytong» | 13-17 | Различают зимний и летний варианты | 245 простой и больше 300 — морозостойкий |

«Престиж» | 15-20 | Отличается высокой холодостойкостью, экологической чистотой и быстротой приготовления | 160 |

«Бонолит» | 22 | Нетоксичен и хорошо противостоит морозам | 220 |

«Эталон-Теплит» | 25-30 | Выпускается в простом и морозостойком вариантах | 180-200 |

«СМ 999» | 15-20 | Универсальность | 150 |

«Забудова» | 20 | Морозостойкость и легкость нанесения | 115 |

«Инси» | 15 | Летний вариант с отличными водоотталкивающими характеристиками | 185 |

Как видим, цена хорошего газосиликатного клея не может быть слишком низкой. Попытки сэкономить грозят будущими проблемами с качеством кладки.

Попытки сэкономить грозят будущими проблемами с качеством кладки.

Приготовление клея

При подготовке смеси для кладки блоков из газосиликата следует учитывать несколько правил:

- Емкость для разведения клея должна быть чистая, прочная и сухая. Неплохим вариантом может стать обыкновенное пластиковое ведро.

- В процессе перемешивания смесь добавляется в жидкость (ни в коем случае не наоборот).

- Насыпать раствор нужно небольшими порциями.

- Для работы лучше использовать дрель со специальной насадкой (миксером).

Густота готового клея должна напоминать сметану. Применять его можно в любое время года, но лучше если температура будет выше -15°C.

Подготовка клея происходит в два «захода» с 5-7-минутным интервалом. На 1 кг смеси уходит примерно 200 г воды (точные пропорции должны быть указаны на упаковке). Передозировка жидкости грозит ухудшением клеящих характеристик. При этом расход готового газосиликатного клея составит минимум 10 кг на 1 м3. Не стоит разводить слишком большой объем раствора за один раз. Получившийся клей не теряет своих свойств в течение 80-120 минут (зимой – в течение получаса), после чего твердеет и становится непригодным для монтажа газосиликатных блоков.

Не стоит разводить слишком большой объем раствора за один раз. Получившийся клей не теряет своих свойств в течение 80-120 минут (зимой – в течение получаса), после чего твердеет и становится непригодным для монтажа газосиликатных блоков.

Особенности кладки блоков

Рабочая поверхность нуждается в предварительной подготовке. Во-первых, ее нужно очистить от инородных предметов и мусора, удалить остатки краски, масла, пыли и копоти. Во-вторых, она должна быть прочной и сухой. Если поверхность имеет глянцевый вид, то следует зашкурить ее до матового состояния. Неровности и углубления разровнять (можно с помощью уже приготовленного клея).

Руководство по проведению работ

После подготовки поверхности можно приступать к монтажу стен. Для нанесения газосиликатного клея используется гладкая терка (кельма), для выравнивания – зубчатый шпатель. Смесь нужно наносить как на нижний ряд кладки, так и на боковую часть устанавливаемого блока.

Между нанесением раствора и дальнейшей работой должно пройти около 20 минут. Новый блок нужно слегка прижать к основанию и осадить резиновым молотком. Застывание смеси начнется примерно через 10 минут, в течение которых можно исправить вероятные неровности кладки. В теплое время года клей высыхает 1-2 дня, а конечной прочности достигает по окончанию 3-х суток.

Немалое влияние на скорость и качество застывания оказывает температура воздуха в помещении. При похолодании сроки схватывания клея увеличиваются, при потеплении – уменьшаются. Слишком высокая температура может повлечь возникновение усадочных трещин.

Большое содержание влаги в помещении грозит медленным высыханием. В слишком сухих комнатах клей застынет в 2-3 раза быстрее, но на нем могут появиться незаметные глазу микротрещины. Во избежание подобных неприятностей нужно следить за температурой и влажностью воздуха.

Рекомендации:

1. При выборе смеси лучше остановиться на вариантах, с которыми может справиться даже начинающий каменщик (например, клей «Эталон-Теплит» или СМ 999). Дорогие растворы требуют большего профессионализма.

Дорогие растворы требуют большего профессионализма.

2. На клей «садят» второй и последующие ряды блоков. Установка первого яруса происходит только на цементный раствор. Это помогает сгладить вероятные неровности фундамента и повысить качество кладки.

3. Смесь нужно наносить тонким слоем (2-3 мм). Иначе расход материала увеличится в несколько раз, что отрицательно скажется как на качестве швов, так и на общем бюджете строительства.

На первый взгляд, кладка блоков на газосиликатный клей – процедура несложная. Это не совсем так: правильное использование клеящего состава под силу не каждому мастеру. В связи с этим желательно, чтобы процесс монтажа выполнял только квалифицированный каменщик, который сможет гарантировать высокое качество кладки.

Клей для газобетонных блоков по цене производителя, расход клея для газобетона.

Для обеспечения высокого качества готовых построек рекомендуется использовать специально разработанные растворы для тонкошовной кладки YTONG.

Идеальная геометрия блоков YTONG позволяет осуществлять кладку стен на основе клеевого раствора с толщиной швов, не превышающей 1–3 мм. Использование смеси для тонкошовной кладки повышает однородность стены и ее термическое сопротивление. Раствор используется для внутренних и наружных работ при кладке стен из блоков YTONG.

Использование тонкошовного клея YTONG позволяет:

- Сократить теплопотери здания через ограждающие конструкции

- Увеличить прочность конструкции

- Однородность кладки

- Отсутствие грибка и плесени

- Увеличение скорости возведения стены

- Сокращение количества кладочной смеси, необходимой для возведения здания (расход 1 мешок 25кг смеси на 1,4м3 кладки)

- Чистота кладочного процесса

- Раствор для тонкошовной кладки (серый) (не ниже +5 градусов по Цельсию)

- Раствор для тонкошовной кладки Зимний (от -10 до +5 градусов по Цельсию)

Использование тонкошовного раствора YTONG вместе со специальными инструментами позволяет сократить трудозатраты, а также расход. Благодаря этому, увеличивается скорость возведения конструкций. Последнее, в свою очередь, приводит к снижению стоимости строительства в целом.

Благодаря этому, увеличивается скорость возведения конструкций. Последнее, в свою очередь, приводит к снижению стоимости строительства в целом.

Так все натурные испытания продукции YTONG как в России, так и в Германии проводятся на растворе для тонкошовной кладки. Сам раствор для тонкошовной кладки не раз проходила испытании на подтверждение физико-механических свойств. Ведущие эксперты в области строительства рекомендуют его в качестве оптимального решения для строительства. Фирма Xella проводит исследования и постоянно совершенствует свои кладочные растворы.

Клей для газосиликатных блоков по выгодной цене

Сейчас при строительстве очень часто используется такой материал, как газобетон. Он отличается своими отличными характеристиками. Но в отличие от кирпича, при кладке используется специальный монтажный клей для газосиликатных блоков. Он представляет собой сухой цементно-песчаный порошок с добавлением органических и минеральных пластификаторов. Наша компания «СовТСтрой» занимается продажей строительных материалов на протяжении долгих лет..png) Поэтому мы точно знаем, что вам нужно! Купить клей для газосиликатных блоков по доступной цене в Москве в нашей компании можно, позвонив по телефону: + 7 (495) 565-32-14 или оформив заказ на сайте.

Поэтому мы точно знаем, что вам нужно! Купить клей для газосиликатных блоков по доступной цене в Москве в нашей компании можно, позвонив по телефону: + 7 (495) 565-32-14 или оформив заказ на сайте.

Типы клея для газосиликатных блоков

В настоящий момент на рынке представлены составы для кладки, которые подразделяются на несколько разновидностей:

- Во-первых, это монтажный клей для газобетонных блоков, который используется для перегородок и стен внутри домов;

- Во-вторых, это смеси, которые используются для кладки снаружи;

- Третий состав — универсальный. Т. е. он применяется как для наружных работ, так и для внутренних;

- Далее клей для стеновых блоков с повышенной скоростью застывания;

- И наконец, состав, который предназначается для кладки в местах повышенной влажности.

Все данные составы имеются на нашем сайте. Цена и расход клея для газосиликатных блоков зависит от фирмы, страны производителя и технических характеристик. Важно помнить, что чем более универсальная смесь, тем дороже она стоит.

Важно помнить, что чем более универсальная смесь, тем дороже она стоит.

Расход монтажного клея для ячеистого бетона

Сколько покупать смеси? Как рассчитать, сколько морозостойкого клея для газосиликатных блоков понадобится? Точно ответить на данные вопросы не получиться. Это зависит от нескольких факторов:

- Тип блочного элемента. Так для пористого блока смеси потребуется больше, так как он впитывает влагу;

- Производитель клея для газосиликатных блоков;

- Геометрия блока. Если стройматериал будет неровный, то и клея для его укладки понадобится больше;

- Количество слоев клеевого раствора;

- Погода;

- И конечно, количество рядов.

Какие есть советы для экономии монтажного клея для блоков?

Специалисты компании «СовТСтрой» для экономии смеси рекомендуют:

- Ознакомиться с инструкцией от производителя клея для газосиликатных блоков;

- Придерживаться технологии приготовления, которая указана на упаковке;

- Соблюдать температурный режим при кладке блоков;

- Перемешивать состав для однородной массы;

- Обратиться к специалистам для укладки, или же купить смесь с запасом;

- Воспользоваться зубчатым мастерком.

С ним расход клея для стеновых газобетонных блоков может сократиться на 25–30%;

С ним расход клея для стеновых газобетонных блоков может сократиться на 25–30%; - Готовить смесь в теплом месте, а уже потом применять ее для уличных работ.

Таким образом, правильно подобрав и применив стройматериал вам получиться построить качественное жилье с высокими теплоизоляционными свойствами. Чтобы узнать точную стоимость клея для газосиликатных блоков в Москве вам достаточно позвонить по телефону: + 7 (495) 565-32-14 или оформить заказ на сайте.

Лучший клей для газосиликатных блоков

Техпроцесс возведения стен из пористых бетонных блоков предполагает обязательное использование специального связывающего вещества — клея. При этом, часто встает вопрос о том, как сделать кладку — на клей или раствор? У классического цементного раствора есть существенные недостатки перед специализированными составами.

Основные преимущества клея перед раствором

Для обеспечения долговечности и качественного сцепления блоков рекомендуется использовать специальный клеевой состав. Применение же классического варианта с цементно-песчаным раствором несет за собой ряд проблем, которые могут возникнуть как при строительстве, так и в ходе эксплуатации здания:

Применение же классического варианта с цементно-песчаным раствором несет за собой ряд проблем, которые могут возникнуть как при строительстве, так и в ходе эксплуатации здания:

- возникновение отверстий и щелей, неплотная стыковка блоков;

- отслоение блоков после застывания раствора, в следствие чего — утеря прочности.

Помимо этих нюансов, возникают сложности с приготовлением состава: его требуется наносить гораздо большим слоем, чем клей, а соответственно, времени и материалов для приготовления состава потребуется также больше.

Относительно классической смеси, специальный газосиликатный клей имеет ряд плюсов:

- Небольшой расход. Технология работы с таким клеем предполагает нанесение его очень тонким слоем.

- Стойкость к перепадам температур.

- Гарантированная защита стены от теплопотерь.

- Прочность в разы выше, нежели при использовании классической смеси

- Специальные составляющие клея обеспечивают его быстрое застывание и сцепление блоков.

Виды клея для газосиликатных блоков

Сухие клеевые концентраты для газосиликата делятся на два вида. В зависимости от сезона, в котором предполагается кладка, на рынке представлен монтажный клей белый и серый (цвет портландцемента).

На какой клей кладут газосиликатные блоки:

- Белый вид (является летним). Подходит для использование в теплую пору года. Основным преимуществом клея из белого портландцемента является его эстетичный внешний вид при застывании. Поэтому, такой состав применяют также для внутренних работ, чтобы сэкономить на отделке.

- Серый вид (традиционно является вариантом для зимы). Однако, его применение универсально — он прекрасно подойдет для кладки в любое время года. Состав из серого портландцемента обладает противоморозными функциями, и наносить его можно при температуре до -10°C.

Для того, чтобы избежать трещин и погрешностей, специалисты рекомендуют применять морозостойкий состав нужно в диапазоне температур от +5 до -15°C.

Серый клеевой концентрат более привередлив в работе, в отличие от летнего варианта. Чтобы добиться оптимальной прочности кладки, следует соблюдать определенные рекомендации:

- Хранить мешки с сухим составом необходимо в отапливаемых помещениях.

- Наводить раствор следует в теплом помещении, разбавляя его водой комнатной температуры (не ниже +20°C).

- Температура готового состава для нанесения не должна быть ниже +10°C.

- Приготовленный состав пригоден в течение получаса.

При укладке газосиликатных блоков на клей в зимнее время года, готовое крепление необходимо укрыть плотным материалом из ПВХ или брезента, чтобы не допустить ухудшения качества швов при замерзании влаги.

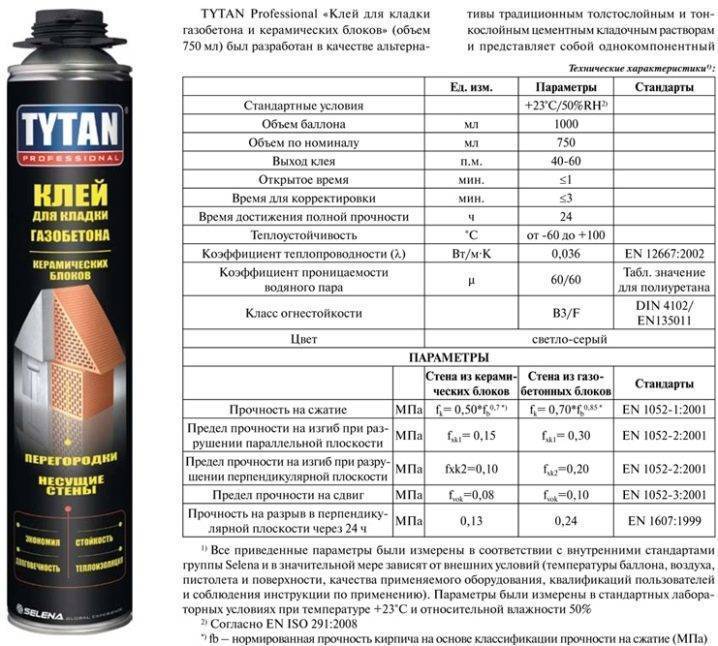

Еще одним вариантом клея, предлагаемого на рынке, является клей-пена в баллонах. При нанесении такого состава применяется специальный строительный пистолет.

Критерии выбора

Выбор и покупка оптимального варианта клеевого состава должны сопровождаться соблюдением определенных критериев. Специалист-консультант в строительном магазине обязательно должен учитывать следующие факторы, чтобы определить, какой клей для укладки газосиликатных блоков лучше:

Специалист-консультант в строительном магазине обязательно должен учитывать следующие факторы, чтобы определить, какой клей для укладки газосиликатных блоков лучше:

- Производитель и торговая марка. Популярные фирмы-изготовители стройматериалов берегут свою репутацию и кропотливо следят за качеством выпускаемой продукции. Товар от такого производителя стоит дороже, иногда в разы. Однако, если необходимо безупречное качество — выбор следует делать в пользу именно таких брендов. Кстати, очень часто в строительных магазинах и салонах бывают акционные предложения на продукцию известных торговых марок.

- Условия, в которых хранится вещество. Весь сухой концентрат должен располагаться в вентилируемом помещении. Если же товар расположен на полках, где повышенная влажность, или упаковка имеет повреждения — он считается непригодным, поскольку может снизить качество кладки.

- Если есть возможность, выбор всегда стоит делать в пользу производителя, который поставляет не только клей, но и газосиликатные блоки.

- Основной фактор: перед покупкой всегда следует произвести расчет материала (количество клея), требуемого для строительства.

Руководствоваться нужно следующей формулой: если толщина слоя не более 3 мм, то на 1м3 поверхности потребуется 8-9 кг состава.

ТОП-10 лучших марок клея для газосиликатных блоков

Чтобы подобрать хороший вариант и не ошибиться, нужно ориентироваться на рейтинг клея для газосиликатных блоков, который мы подготовили специально для вас. Актуальных предложений на рынке много, и ниже приведен список самых популярных марок сухого концентрата.

Забудова

Универсальная смесь, зачастую применяется для использования зимой. Имеет в составе специальное вещество, препятствующее замерзанию даже при очень низких температурах. По отзывам строителей, данный клей отличается легкостью нанесения. Кроме того, продукт имеет довольно низкую конкурентную цену, благодаря которой очень востребован на рынке. Большинство потребителей считает, что это лучший клей для газосиликатных блоков!

Большинство потребителей считает, что это лучший клей для газосиликатных блоков!

Prestige

Данный состав отечественного производства также отличается стойкостью к морозам. Подходит для кладки ячеистых блоков и целых плит. Преимуществом этого варианта является быстрота приготовления. Однако, цена у «Prestige» немного выше, чем у «Забудова».

Bonolit

Еще один зимний вариант концентрата. Ценится своей экологичностью — в состав клея для газосиликатных блоков «Bonolit» не входят токсичные вещества. Является абсолютно безвредным для здоровья. Соответственно, и стоимость такого клея выше, чем у конкурентов в данном сегменте.

Юнис Униблок

Этот клей приобрел большой спрос благодаря присущим ему плюсам:

- превосходные характеристики теплоизоляции;

- повышенная влагостойкость;

- устойчивость к перепадам температур и давления;

- экологичность, отсутствие вредных примесей;

- долговечность и высокая прочность кладки;

- оптимальное соотношение цены и качества.

AEROC

Отличительной чертой клеевого концентрата Aeroc является повышенная прочность укладки. Применим также для ячеистых блоков. Технология нанесения предусматривает малый расход — хорошее сцепление для стен обеспечит очень тонкий слой данного полиуретанового клея (от 1 до 3 мм).

Среди достоинств Aeroc также выделяют его паронепроницаемость, влаго- и морозостойкость.

Готовый состав пригоден к использованию в течение двух часов, в отличие от клея фирм- конкурентов. Но и стоимость его гораздо выше.

Победит

Многокомпонентная смесь, в составе этого клея для газосиликатных блоков — цемент, кварцевый песок и модификаторы. Отличительными свойствами «Победит» являются его технологичность и пластичность — он не образует липкого слоя на инструментах, быстро застывает и не поддается воздействию влаги. Цена на такой монтажный клей невысока.

Aerostone

Концентрат с цементной основой и полимерными веществами в составе. Производитель (Дмитровский завод) выпускает клей в двух вариантах портландцемента — сером и белом.

Производитель (Дмитровский завод) выпускает клей в двух вариантах портландцемента — сером и белом.

Ilmax 2200

Этот вариант используется для укладки пористых блоков — газосиликатных, из пенобетона, керамзита. Имеет повышенную стойкость к морозу. Использовать такую смесь можно в диапазоне температур от +5 до +25°C, а эксплуатационные характеристики позволяют смеси оставаться неизменной в температурах от +70 до -30°C. Приготовленный состав можно применять в течение 4 часов.

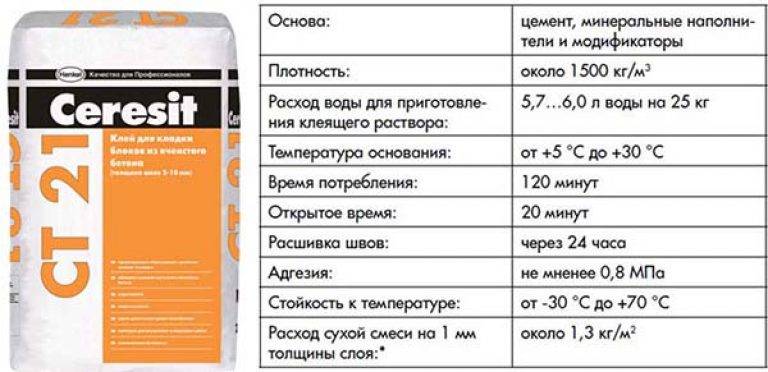

CERESIT СТ21

Самый известный строительный бренд. Ceresit поставляет смеси высокого качества для разноплановых строительных работ. Состав клея — цемент с добавлением органических модифицирующих веществ и минеральных наполнителей. Предполагает нанесение довольно тонким слоем, что обеспечивает экономичность этого варианта смеси.

KNAUF LM 21

Еще один широко известный производитель строительных материалов и сухих концентратов. Состав для газосиликатных блоков от марки Knauf имеет гипсовую основу, обеспечивающую крепкое герметичное соединение. Также, смеси Knauf отличаются экологичностью, простотой в приготовлении и нанесении. А мировая известность бренда и безупречное качество делают цену данного товара высокой.

Также, смеси Knauf отличаются экологичностью, простотой в приготовлении и нанесении. А мировая известность бренда и безупречное качество делают цену данного товара высокой.

При строительстве современных зданий все чаще используется блочная технология. Для достижения оптимального сцепления газосиликата необходимо выбрать клей, отвечающий всем требованиям качества, и не ошибиться с расчетом количества. Соблюдая все параметры, необходимые для работы с концентратом, а также инструкции производителя, готовая кладка будет долговечной и прочной при любых эксплуатационных условиях. И помните, что стоимость клея для газосиликатных блоков не отвечает за его качества!

Клей для блоков Забудова | Клей блоков ёжик

КЛЕЙ ДЛЯ БЛОКОВ №118 (Забудова п.Чисть).

цена — 8 руб 00 коп. за 1 мешок- 40 кг.

за 1 мешок- 40 кг.

КЛЕЙ ДЛЯ БЛОКОВ ИЗ ЯЧЕИСТОГО БЕТОНА № 118 (Забудова п.Чисть)

цена — 5 руб 00 коп. за 1 мешок- 25 кг.

Звоните! Телефоны для оформления заказа:

телефоны Велком: 8- (029) 615-25-77,

телефоны МТС: 8- (033) 351-98-17,

телефон/факс: 8- (0176) 55-84-76.

Прайс-лист с ценами на сухие строительные смеси. (doc — 61 кб) Скачать

Инструкция по применению сухих строительных смесей (26,1 мб). Скачать инструкцию

Примерный расход клея для газосиликатных блоков 25-28 кг. на 1 куб.

Приготовление клея для кладки пеноблоков

Сухую смесь равномерно добавить в воду и перемешать вручную или при помощи миксера до исчезновения комков. Клеевой раствор готов к применению после 5 минут созревания и повторного размешивания. После повторного размешивания клеевой раствор сохраняет свои свойства в течение 60 минут (в зависимости от температуры воздуха).

Подготовка основания

Раствор клея наносят на чистую поверхность газосиликатных блоков. В зимний период основание необходимо очистить от наледи, снега.

Кладка блоков на клей

Клей равномерно наносят на вертикальную и горизонтальную поверхности, соседних, уже уложенных блоков, при помощи зубчатой тёрки, после чего укладывают и прижимают следующий блок. Толщина шва между блоками не должна превышать 2-3 мм.

Примечание

Работы рекомендуется выполнять при температуре основания от +5оС до +30оС. Поверхность блоков следует обильно увлажнить водой, особенно в сухой период. Сухая растворная смесь РСС кладочная, цементная, М100 F75 Пк3 № 118.3 СТБ 1307-2002 применяется при температуре воздуха от 0оС до -10оС. Производство работ при отрицательных температурах возможно при использовании противоморозных добавок. Растворная смесь является щелочной, поэтому в случае попадания раствора в глаза следует их обильно промыть чистой водой и обратиться к врачу.

Рекомендации

Работы необходимо выполнять в соответствии с нормами и правилами строительного дела. Инструкция не в силах заменить профессиональную подготовку выполняющего работы. Изготовитель не несёт ответственность за неправильное использование и хранение материала, а также за применение его в целях и условиях, не предусмотренных инструкцией. Продукция соответствует СТБ 1307-2002.

Срок хранения клея для газобетонных блоков

В сухих условиях и герметичной упаковке срок хранения 9 месяцев.

Упаковка

Бумажные мешки 25 кг, 40 кг

Поддон 1000 кг

| Технические характеристики | |

|---|---|

| Насыпная плотность: | 1580 кг/м3 |

| Температура основания: | от +5оС до +30оС |

| Пропорция раствора на 1 кг сухой смеси | 140–150 мл воды |

| Марка раствора по морозостойкости | F75 |

| Марка раствора по прочности на сжатие | М100 |

Расход клея на куб блоков

28 кг сухой смеси на 1 м3 при толщине слоя до 3 мм (размер блока 625*300*250).

Инструменты

Электродрель с мешалкой, гладилка (тёрка) зубчатая (величина зубьев 4-5 мм), кельма, шпатель, кисть для смачивания блоков, резиновый молоток.

Расход клея для газобетонных блоков на 1м3: как правильно расчитать

Легкие и прочные газобетонные блоки – новый материал на строительном рынке, постепенно вытесняющий кирпич. Небольшой удельный вес и хорошие теплоизоляционные свойства обеспечивают широкий спрос на блоки с пористой структурой. Технология кладки изделий отличается от возведения кирпичных стен – в качестве укладочной смеси выступает специальный клей, а не цементный раствор. Поэтому, перед строительством дома или другого сооружения, нужно просчитать расход клея для газобетонных блоков на 1 м3 и сравнить характеристики кладочных смесей, выпускаемых разными производителями.

Каким должен быть оптимальный расход

Связующий состав для кладки газобетона включает цемент высокого качества, мелкофракционный песок, модифицирующие присадки. Готовая смесь обладает требуемой пластичностью, морозоустойчивостью, влагонепроницаемостью и хорошими адгезивными свойствами. На упаковках указано, какой средний расход клея для газобетонных блоков, заявленный производителем. Этот показатель неодинаковый для разных марок и составов, поэтому мастера рекомендуют приобретать материал с небольшим запасом.

Готовая смесь обладает требуемой пластичностью, морозоустойчивостью, влагонепроницаемостью и хорошими адгезивными свойствами. На упаковках указано, какой средний расход клея для газобетонных блоков, заявленный производителем. Этот показатель неодинаковый для разных марок и составов, поэтому мастера рекомендуют приобретать материал с небольшим запасом.

Оптимальный расход клея на 1 м3 для газобетона рассчитывается производителем при нормальных температурных условиях, показателях влажности окружающей среды и вязкости клеевого состава. Минимальный показатель, по маркам наиболее популярных производителей, составляет 20 кг на 1 м3. В этом случае достигается оптимальная экономия смеси. Существенная разница между заявленным и фактическим расходом материала зависит от толщины слоя, техники укладки, мастерства строителя. Расход клея для газобетонных блоков на 1 м3 имеет следующие особенности:

- Нерационально укладывать между блоками толстый слой клеящего вещества.

- Можно выравнивать кладку за счет увеличения толщины слоя, но между блоками будет больше мостиков холода.

- Расчет средних показателей расхода не всегда «работает» для конкретных условий строительства.

- Фактический перерасход состава может вдвое превышать цифру, заявленную производителем.

- Тонкий шов улучшает теплоизоляцию стен и позволяет выполнять ровные стыки.

В качестве оптимальной величины можно рассматривать 25-30 кг расхода клея на 1 м3 газобетона. Если в процессе работы перерасход сильно отклонился от указанного показателя, это говорит о глубоких дефектах кладки или неправильной технологии монтажа газобетона. При большом объеме строительства не исключается значительный перерасход или двойная экономия состава.

Средний расход клея на 1 м3

На каждой упаковке клеевой смеси указана информация производителя о технических характеристиках материала и среднем расходе состава в процессе кладки. Показатель расхода сухой массы указывается в килограммах на 1 м2 материала. Средний расход клея для газоблока рассчитывается при условии нанесения смеси на горизонтальную поверхность толщиной слоя в 1 мм. Сухой состав преимущественно поставляется в мешках по 20-30 кг, в среднем на 1 м3 кладки понадобится одна упаковка клея. В табл.1 приведено сравнение расхода клея по брендовым производителям

Показатель расхода сухой массы указывается в килограммах на 1 м2 материала. Средний расход клея для газоблока рассчитывается при условии нанесения смеси на горизонтальную поверхность толщиной слоя в 1 мм. Сухой состав преимущественно поставляется в мешках по 20-30 кг, в среднем на 1 м3 кладки понадобится одна упаковка клея. В табл.1 приведено сравнение расхода клея по брендовым производителям

Таблица 1. Средний расход клея для кладки газоблока

| № п/п | Марка смеси | Толщина шва, мм | Расход сухой смеси на 1 м2 кладки, кг |

| 1 | Полигран | 1 | 1,6-2,0 |

| 2 | Крепс КГБ | 1 | 1,6 |

| 3 | Н+Н | 1 | 2,5 |

| 4 | Реал | 1 | 1,5-2,0 |

| 5 | UDK | 1 | 2,5 |

| 6 | Основит | 2 | 2,6 |

| 7 | Аэрок | 2 | 2-3 |

| 8 | Bonolit | 2 | 2,6-3,4 |

| 9 | Ytong | 2 | 3,0-3,2 |

| 10 | Kreisel | 2 | 2,5-3,0 |

| 11 | Церезит | 2 | 2,6 |

Если перевести приведенные цифры к расходу клея на куб газосиликатных блоков, средняя величина составит 21-25 кг на 1 м3. Выполняя маркировку, производитель принимает за базовые условия нанесение состава на ровную поверхность без деформаций, толщиной 1-2 мм.

Выполняя маркировку, производитель принимает за базовые условия нанесение состава на ровную поверхность без деформаций, толщиной 1-2 мм.

Не рекомендуется перерасходовать клей ради получения широких швов. Кладка потеряет прочностные характеристики, теплоизоляционные свойства и герметичность, а между блоками образуются мостики холода.

От чего зависит разница в цифрах расхода

Опытные строители часто сталкиваются с ситуацией, когда по калькуляции в смете затрат на материалы заложен расход клея из расчета 25-30 кг на 1 м3, но по факту выполненных работ потрачено в полтора-два раза больше смеси. Разница в цифрах зависит от индивидуальных условий строительства. Чтобы составить наиболее достоверную смету затрат клея для газобетона, нужно учитывать факторы, влияющие на процесс кладки:

- Технические характеристики сухой смеси. Если в составе присутствует большой процент мелкофракционного песка, пластификаторов, присадок, расход увеличивается.

При наличии большой массы связующего вещества, фактические траты смеси соответствуют цифрам, указанным на упаковке.

При наличии большой массы связующего вещества, фактические траты смеси соответствуют цифрам, указанным на упаковке. - Процесс и технология укладки. Расход клея на газобетонные блоки рассчитывается производителем при соблюдении технологии монтажа. Но неопытные строители допускают ошибки, и, чтобы выровнять кладочную линию, используют больше готовой смеси на каждый блок, увеличивая толщину швов.

- Армирующий слой, при возведении домов в два этажа и выше. Для качественного соединения газобетона с армирующим поясом, клея на 1 куб надо больше. Клеящее вещество должно полностью закрыть металлический прут или арматуру, уложенную между блоками для более прочной связки.

- Дефекты и низкое качество газобетона. Использование в строительстве низкосортного ячеистого бетона автоматически приводит к перерасходу клеевого состава, большая часть которого уходит на заполнение сколов, выравнивание кладочных швов и компенсацию неправильной геометрии строительных материалов.

Кроме вышеперечисленных факторов, на расход клея для газосиликатных блоков, газобетона и ячеистого бетона влияет температура и влажность окружающей среды, уровень мастерства строителя, используемый для кладки инструмент. Усредненный показатель расхода, который можно принимать за базовую величину – 23-26 кг на 1 м3 или 1,5-1,7 кг на 1 м2газобетонных блоков.

Усредненный показатель расхода, который можно принимать за базовую величину – 23-26 кг на 1 м3 или 1,5-1,7 кг на 1 м2газобетонных блоков.

На видео: Как сократить расход клея для газобетонных блоков

Расход кладочной смеси

Чтобы не запутаться в подсчетах, правильно составить смету и закупить достаточное количество клеящего материала, нужно учесть несколько показателей:

- Количество клея на один куб газобетона.

- Длина и высота кладочного материала.

- Нормативный показатель затрат 1,4 кг/м2.

- Толщина слоя – принимается в миллиметрах.

На 1 м3 стены уходит в среднем 25-30 кг клея – мешок сухой смеси. Обязательно нужно учитывать наличие дефектов и монтаж пояса армирования, на заполнение которых требуется больше клея.

«Инси блок»

Популярная смесь производства завода «Инси-Блок» изготовлена из кварцевого песка, цемента высокой марки, полимерных включений и минеральных заполнителей. Состав обладает оптимальной прочностью, хорошей устойчивостью к влаге. Для получения качественного шва нужно придерживаться рекомендаций производителя по нанесению клея. Шов между блоками должен составлять 2 мм. В этом случае, заявленный расход клея не превышает 28 кг сухой смеси. Увеличенная до 4-х мм толщина шва требует использования большего количества состава. Фасовка клея «Инси-Блок» – 25-тикилограммовые мешки. Рекомендуется закупать по две упаковки смеси на каждый 1 м3 кладки.

Состав обладает оптимальной прочностью, хорошей устойчивостью к влаге. Для получения качественного шва нужно придерживаться рекомендаций производителя по нанесению клея. Шов между блоками должен составлять 2 мм. В этом случае, заявленный расход клея не превышает 28 кг сухой смеси. Увеличенная до 4-х мм толщина шва требует использования большего количества состава. Фасовка клея «Инси-Блок» – 25-тикилограммовые мешки. Рекомендуется закупать по две упаковки смеси на каждый 1 м3 кладки.

Крепс

Одним из наиболее экономных средств для кладки газосиликата является клей «Крепс». Включение фракционированного мелкозернистого песка и специальных добавок в строгой пропорции снижают расход смеси в процессе кладки. Производитель рекомендует выполнять шов толщиной 2-3 мм, что препятствует образованию мостиков холода. Если газоблок качественный, с правильной геометрией, а за дело принялся опытный мастер, расчет количества клея составит 1,6 кг на 1 м2, что соответствует 25-ти килограммам смеси. Несмотря на небольшую толщину шва, кладка на клею «Крепс» получается монолитной и прочной, хорошо выдерживает перепады температуры, циклы замораживания/размораживания и влажность.

Несмотря на небольшую толщину шва, кладка на клею «Крепс» получается монолитной и прочной, хорошо выдерживает перепады температуры, циклы замораживания/размораживания и влажность.

«Реал»

Специальный состав «Реал» – популярный клей для газобетона, количество которого на кубические метры кладки тратится экономно. В смесь добавлены специальные присадки, повышающие морозоустойчивость и водонепроницаемость клея. Благодаря хорошим показателям пластичности и адгезивным свойствам, тонкий слой клеевого вещества надежно скрепляет блоки. Чтобы рассчитать количество клея «Крепс» для газобетона, нужно учесть средний показатель 2 кг на 1 м2, при минимальной толщине шва 1 мм. На каждый куб газобетона требуется 21-25 кг смеси, что является хорошей экономией. Для обеспечения более надежной фиксации выполняют шов 2-3 мм. После возведения стен из газобетона поверхность штукатурят.

Современные клеевые составы обладают хорошими техническими и эксплуатационными характеристиками. Благодаря прочной сцепляемости с поверхностями, клеи обеспечивают надежность соединений между блоками и позволяют возводить объекты малоэтажного строительства в самые короткие сроки.

Благодаря прочной сцепляемости с поверхностями, клеи обеспечивают надежность соединений между блоками и позволяют возводить объекты малоэтажного строительства в самые короткие сроки.

Кладка газобетонных блоков на клей (2 видео)

Виды и расход клея для газобетонных блоков (20 фото)

Какой клей для газосиликатных блоков. Клей для газобетона

При строительстве зданий из ячеистого бетона востребован клей для газосиликатных блоков, который отличается массой конкурентных преимуществ по сравнению с классическим цементным раствором. Продукт представляет собой универсальную смесь для максимально возможного крепления газопенобетонных плит, керамоблоков и кирпичной кладки.

В состав клея для газосиликата входят следующие компоненты:

- связующая основа в виде высококачественного портландцемента;

- песок мелкий;

- полимерные добавки;

- модифицирующих включений.

Полимерные компоненты предназначены для обеспечения массовой пластичности и улучшения адгезии раствора. Модификаторы способствуют удержанию внутренней влаги, что предохраняет швы от растрескивания.

Высокие сцепляющие свойства с поверхностью относятся к ключевым характеристикам клеевых композиций. Также отметили низкую теплопроводность изделия, что вызвано отсутствием пустот в швах.

Какой клей лучше для силикатного: критерии выбора

При выборе вяжущего для укладки пористых блоков рекомендуется руководствоваться несколькими критериями:

- репутация производителя.Известные поставщики строительных ресурсов дорожат собственной репутацией и тщательно следят за качеством производимых материалов. Если вас смущает дороговизна продукта известного бренда, вспомните пословицу «Плачу дважды». Чтобы купить продукцию бренда по выгодным ценам, стоит воспользоваться услугами фирменных салонов и участвовать в акциях компании;

- условия хранения и упаковки.

Сухой клеевой концентрат хранят в сухом проветриваемом помещении. Такие факторы, как повышенная влажность окружающей среды или повреждение упаковки, указывают на низкое качество продукции.Покупать смесь для кладки из газосиликата на вес не стоит, так как это чревато некачественным материалом;

Сухой клеевой концентрат хранят в сухом проветриваемом помещении. Такие факторы, как повышенная влажность окружающей среды или повреждение упаковки, указывают на низкое качество продукции.Покупать смесь для кладки из газосиликата на вес не стоит, так как это чревато некачественным материалом; - стоит отдать предпочтение продукции производителя, выпускающего как блоки из ячеистого бетона, так и кладочный клей;

- Перед покупкой смеси для кладки из газиликата необходимо рассчитать расход материала.

Основным параметром при расчете расхода 1 м³ основания является толщина связующего слоя.При толщине слоя не более 3 мм на 1 м³ поверхности требуется 8-9 кг рабочего состава.

Достоинства и недостатки

Клей для укладки газосиликатный блокируется высокими характеристиками и ценится за удобство использования. Основные преимущества строительного материала:

- повышенный уровень адгезии и отличные показатели пластичности;

- устойчивость к влаге и низким температурам;

- плотность клеевого материала и высокая степень схватывания.

Продукция вызывает интерес к стоимости бюджета при расходе экономии. Хотя универсальный сухой концентрат вдвое дороже классического цементно-песчаного раствора, расход клея для газосиликатных блоков составляет менее 5 раз: масса наносится до минимальной толщины слоя, не превышающей 2-3 мм. Это также способствует:

- увеличению прочности конструкции, так как минимальная толщина швов обеспечивает монолитность конструкции;

- улучшение теплоизоляции здания за счет снижения потерь тепла через швы, так как нивелируется влияние мостиков холода.

Кроме того, благодаря минимальной толщине швов укладка газоблоков получается плавной и красивой.

Наличие в клеевом составе водоудерживающих компонентов исключает образование плесени между блоками из газобетона, что положительно отражается на эксплуатационных характеристиках конструкции.

К недостаткам клея для газосиликата можно отнести требовательность к гладкости обрабатываемой поверхности и высокую цену на изделия, хотя за счет экономичности расхода нивелируется дороговизна строительных материалов.

Виды смесей для укладки газобетона и особенности применения

На рынке представлены сезонные разновидности сухих клеевых концентратов на основе белого и серого портландцемента, а также формат пены в баллонах:

- Белая версия Строительный ресурс — летний клей для газосиликата — предусматривает использование в теплое время года. В этом цвете состав должен быть основан на белом портландцементе. Привлекательный внешний вид крепежного решения определяет востребованность внутренних работ, что позволяет сэкономить на отделке.Клей

- Серый считается зимним, хотя это универсальный вариант смеси для укладки газобетона в любое время года. Состав имеет антикоррозионные присадки и обеспечивает использование при температуре в широком диапазоне до -10 ° С.

По мнению специалистов, для максимального эффекта морозостойкий раствор рекомендуется использовать при температуре от + 5 ° С до -15 ° С, это обеспечивает отсутствие погрешностей и трещин на швах.

Процесс сушки кладки при повышенном режиме температуры среды сопряжен с риском возникновения микротрещин в крепежном слое и ухудшением характеристик теплопроводности газобетона.

Блоки из ячеистого бетона известны инерционностью к перепадам температуры окружающей среды. При этом правильная технология нанесения клеевого состава играет важную роль в точном соблюдении инструкции производителя.

- для хранения мешков с сухим концентратом необходимо использовать отапливаемое помещение;

- приготовление раствора проводят в теплом помещении, температура воды для разведения сухой смеси должна быть не ниже + 20 ° С;

- температура рабочего раствора не ниже + 10 ° С;

- Готовый раствор используют для этой цели полчаса.

Замерзание влаги чревато ухудшением качества шва, поэтому при зимних работах дезактивацию кладки следует устраивать брезентом.

Клей-пеноматериал для газосиликата — инновационное решение в этом сегменте. Строительный рынок предлагает клеевой состав для ячеистых блоков в формате пенопласта в баллонах, для нанесения специального приспособления в виде строительного пистолета.

Популярные клеевые смеси

Решая, какой клей для газосиликатных блоков выбрать, стоит изучить особенности существующих предложений.

- АЭРОСТОН — Продукция Дмитровского завода газобетонных изделий. Смесь на цементной основе с полимерными добавками. Товар представлен зимой и летом.

Клей для газосиликатных блоков AEROSTONE

- Термокуб — клеевая смесь для внутренних и внешних работ, предназначена для тонкой кладки стен и перегородок на основе гаджетных и инвазивных газосиликатных блоков. Строительный материал отличается высокой прочностью, морозостойкостью и пластичностью.Обеспечивает экономичное потребление.

- ILMAX2200 — клей для укладки блоков из ячеистого бетона, в том числе газосиликатных, пенобетонных, керамзитобетонных плит и других стеновых панелей. Морозостойкость изделия — 75 циклов, температура эксплуатации от -30 ° С до + 70 ° С, температура работы на блокировочных блоках от + 5 ° С до +25 ° С. Готовый раствор используется в течение 4 часов.

- Ceresit — пожалуй, один из самых популярных строительных брендов, поставщик качественных смесей для различных категорий.Клей Ceresit CT21 изготовлен на основе цемента, в качестве добавок включены минеральные наполнители и органические модификаторы. Изделие используется для тонкослойной кладки стеновых блоков из газосиликата и других видов панелей из ячеистого бетона.

- KNAUF -Kleigh состав на гипсовой основе обеспечивает прочное сцепление с поверхностью. Продукция этого производителя востребована благодаря конкурентоспособному качеству, хотя реализуется в дорогом сегменте. Клеевые смеси Knauf Perlfix с экологически чистым составом легко наносятся и позволяют быстро выравнивать блоки.

- Ивсилблок — смесь применяется для кладки пазов и обычных блоков пористого бетона. Полимерные включения увеличивают адгезию, а модифицирующие добавки придают пластичность связующей основе. Положение блоков при укладке этим раствором можно регулировать за 25 минут, что считается конкурентным преимуществом материала.

- AEROC — Продукция предприятия по производству ячеистого бетона из Санкт-Петербурга, занимает лидирующие позиции на отечественном рынке строительных ресурсов.

- Обудова — один из лучших клеев для газосиликатных блоков. Продукция ценится высокими показателями при использовании зимой при относительно невысокой стоимости. Состав показывает себя при температуре среды до -15 ° С, легко смешивается и наносится, расход более чем экономичный, швы не подвержены атмосферным воздействиям.

- UNIC UNIBLOCK — бренд производит высококачественные газосиликатные блоки и кладочные смеси, продукция реализуется в среднем сегменте.

- Бонолит — сухой концентрат для приклеивания газосиликата заслуживает внимания абсолютной экологией состава, не имеет токсичных примесей, востребован как при наружных, так и внутренних работах.

Клей для газосиликатных блоков Бонолит

- Престиж — смесь применяется для кладки всех видов ячеистых бетонных блоков, отличается высокой морозостойкостью за счет состава с модификаторами.

- «Win» — многокомпонентный клей на основе цемента с кварцевым песком и полимерами, по составу полностью идентичен газобетонным блокам и способен качественно совмещаться с поверхностью, образуя монолитный состав.

- «ЕС КЕМИКАЛ» — смесь предназначена для толстослойной кладки, подходит для работы в любое время года. Помимо возведения стен и перегородок из блоков на основе ячеистого бетона, состав можно использовать при укладке керамической плитки и выравнивании поверхностей стен.

Технология Приготовление клеевой смеси

Приготовление рабочего раствора осуществляется согласно инструкции производителя сухого концентрата. Общие этапы и принципы приготовления клеевой смеси включают следующие пункты:

- для приготовления раствора, емкость соответствующего объема и используется дрель с мешалкой;

- отмерьте необходимое количество сухой смеси и воды, как указано в инструкции производителя.Как правило, пропорции в среднем 1: 0,22, то есть на 1 кг сухого концентрата приходится 220 г воды;

- диапазон температуры воды для раствора от +15 до + 60 ° С;

- перемешиваем массу до однородности, затем раствору дают постоять 10-15 минут и тщательно перемешивают.

В раствор засаживают порциями в соответствии с интенсивностью работ по кладке из газобетона. Использование рабочей смеси составляет около 3-4 часов, но этот показатель может меняться в зависимости от марки, условий работы и других конструктивных факторов.В готовый раствор нельзя допускать попадания воды, при этом в процессе эксплуатации следует периодически обрабатывать клей.

Следует учитывать, что расход клея для газосиликата зависит от ряда факторов, среди которых:

- геометрия блока и наличие дефектов на поверхности;

- наличие армирующих элементов;

- характеристика инструмента для нанесения скрепляющего состава;

- температура и концентрация раствора;

- погодные условия и квалификация мастера.

Формула расхода клеевого раствора выглядит так: S = [(L + H) / L * H] * B 1,4, где:

- S — расход 1 кг смеси на 1 м³ основы ;

- l, H — размеры по длине и высоте в м;

- b — толщина шва в мм;

- 1,4 — условное значение расхода сухого концентрата в кг / м² при толщине скрепляющего слоя в 1 мм.

Чтобы максимально построить стены из пористого бетона, необходимо использовать клеевые смеси по назначению: для внутренних или внешних работ, для укладки газосиликата при положительных или отрицательных температурах окружающей среды.Также стоит обратить внимание на показатель точности рабочего раствора, этот параметр варьируется от 5 минут до 5 минут в зависимости от марки продукта.

При этом минимальный срок замораживания клеевой основы в блочной конструкции составляет 24 часа, а для окончательного результата требуется период не менее трех суток после укладки.

Рынок строительных материалов сейчас быстро развивается, постоянно появляясь новые и новые товарные продукты. Каждый из них имеет свои особенности, улучшенное качество и улучшенную структуру.Например, если раньше стены дома возводились из кирпича, укладывались на тяжелый цементный раствор и создавали огромную нагрузку на фундамент, то теперь все по-другому. Из элементов светового блока можно соорудить прочный корпус, склеив их клеевым раствором. Какой клей для кладки газосиликатных блоков или других видов блочных конструкций, расскажет эта статья.

Какой клей для кладки газосиликатных блоков или других видов блочных конструкций, расскажет эта статья.

Типы используемых блоков

Возведение нового архитектурного объекта неизменно связано с выбором необходимых строительных материалов.Долгое время основным элементом строительства оставался кирпич, но сейчас его все реже применяют. Основной причиной этого становится сложность укладки кирпича. К тому же цена на керамические аналоги кирпича значительно выше, чем на то, сколько клея для пеноблоков.

Строительные блоки, представленные в большом количестве на строительном рынке, сегодня достойны достойной замены кирпичу. Основные разновидности следующие:

- Блоки из керамзитобетона .Материал имеет ряд преимуществ. В нем удачно сочетаются такие качества, как высокая прочность и небольшой вес. Использование блоков подразумевает небольшие затраты времени на создание прочной кладки. Керамзитобетонные блочные элементы позволяют возводить конструкции высотой до 3-х этажей вручную, без применения специальных приемов.

- Бетонные блоки . В строительстве жилых домов этот материал применяется редко, так как отличается плохими теплоизоляционными свойствами.Однако их морозостойкость и прочность позволяют строителям применять материал для строительства хозяйственно значимых построек.

- Блоки газосиликатные . В сфере строительства они также известны как ячеистые бетоны. Рентабельность их использования обусловлена значительной экономией. Небольшие габариты газосиликатного блока обеспечивают экономию полезного пространства.

- Блоки полистиролбетонные . При их создании в обычный раствор бетона добавляется специальное вещество, которое помогает сделать материал морозостойким, обладающим хорошими звукоизоляционными свойствами, прочным.Небольшая цена на пенополистирол делает окончательную стоимость строительства невысокой. Блоки из пенополистирола бонтик встречаются как в частном, так и в промышленном строительстве.

- Блоки пенобетонные . При строительстве с применением пеноблоков нет необходимости привлекать спецтехнику, если высота здания не превышает 3-х этажей.

Пеноблоки встречаются при строительстве коттеджей. К их основным достоинствам можно отнести экологическую безопасность.

Пеноблоки встречаются при строительстве коттеджей. К их основным достоинствам можно отнести экологическую безопасность.

Виды клея для укладки блоков

Клей для пенобетона и других видов блочных конструкций с каждым годом набирает популярность. В строительной сфере его используют все чаще, а востребованность материала обусловлена множеством неоспоримых преимуществ. В первую очередь, конечно, идет снижение трудозатрат, потому что отпадает необходимость замешивать раствор на основе цемента, строго соблюдать пропорциональность компонентов и т. Д. Да и вопрос, как рассчитать количество клей для пеноблоков решается быстрее и проще.

Основа любого клеевого состава — это цементно-песчаная смесь, а также различные полимерные добавки, обладающие свойствами формирования структуры, ухудшения влажности и пластификации. Приготовить такой раствор своими руками не представляется возможным, но производители устанавливают на продукцию подобного рода весьма демократичную цену в пределах 150-550 рублей за мешок весом 25 кг. При разумном расходе материала на кладку 30 блоков со стандартными параметрами (600 * 200 * 300) уходит один мешок сухой клеевой массы.

При разумном расходе материала на кладку 30 блоков со стандартными параметрами (600 * 200 * 300) уходит один мешок сухой клеевой массы.

Строительных блоков сейчас изобретен большой набор, и для каждой разновидности необходим свой клеевой состав с определенными свойствами.

Для пеноблоков

Клей для пеноблоков представляет собой специальную смесь на основе цемента и песка, и структура этих материалов несколько отличается от той, которую используют насыпной состав для приготовления классического цементного раствора. В состав клея для блоков входит кварцевый песок, измельченный до мельчайшей фракции.

Совет! Готовят клеевую смесь для блоков с расчетом на нее 2-2,5 часа. По истечении этого времени раствор начинает быстро загустевать, теряя свои первоначальные свойства. Добавление воды не исправит ситуацию, что приведет к ухудшению характеристик клея.

После нанесения клеевого состава его толщина получается минимальной за счет отсутствия крупногабаритных компонентов. К тому же раствор быстро набирает прочность за счет использования качественного портландцемента.Помещая пеноблок на клей или раствор с клеевой основой, следует знать, что этот материал состоит из целого комплекса добавок, значительно улучшающих его технические характеристики. Среди таких компонентов есть составы влаги, повышающие влагостойкость блочной кладки и препятствующие образованию плесневых грибов. Наличие в клеевом растворе специальных добавок придает швам между блоками большую пластичность, чем тот, который имеет обычный цементный раствор.

К тому же раствор быстро набирает прочность за счет использования качественного портландцемента.Помещая пеноблок на клей или раствор с клеевой основой, следует знать, что этот материал состоит из целого комплекса добавок, значительно улучшающих его технические характеристики. Среди таких компонентов есть составы влаги, повышающие влагостойкость блочной кладки и препятствующие образованию плесневых грибов. Наличие в клеевом растворе специальных добавок придает швам между блоками большую пластичность, чем тот, который имеет обычный цементный раствор.

Такое свойство, как пластичность, снижает вероятность развития деформаций в выполненной кладке, появления трещин, перекосов и щелей в стене из блоков. Включение в клеевой состав вспомогательных добавок позволяет получить морозостойкий клей для пеноблоков. Основным преимуществом его преимущества является то, что зимний клей для пеноблоков позволяет проводить монтажные работы даже при отрицательных температурах до -15 ºC.

Для керамических блоков

Использование керамических блоков для строительства зданий в последнее время становится все более востребованным. Керамические блоки внешне похожи на кирпичи, но внутри — пустота. Их делают из обожженной глины, и размеры таких стройматериалов значительно больше, чем у обычного кирпича. Из-за внутренней пустоты теплопроводность материала снижается, а теплоизоляционные свойства наоборот повышаются.

Керамические блоки внешне похожи на кирпичи, но внутри — пустота. Их делают из обожженной глины, и размеры таких стройматериалов значительно больше, чем у обычного кирпича. Из-за внутренней пустоты теплопроводность материала снижается, а теплоизоляционные свойства наоборот повышаются.

Для идеальной укладки керамоблоков специалисты рекомендуют применять специальный клей. Такое решение помогает создавать швы толщиной всего 2 мм.Состав клея по своей структуре, теплопроводности и плотности схож с керамическим, что позволяет формировать однородную теплоизоляционную плоскость.

Клей для керамических блоков изготавливается из цементно-песчаной смеси с добавками в виде импортных пластификаторов. Эти компоненты изготовлены из органического и минерального сырья и обладают водоотталкивающими свойствами.

Для стяжек из полистирола

Пенополистирол бонд относится к числу строительных материалов из легкого бетона.В их составе присутствуют минеральные соединения органического происхождения. Основными компонентами клеевого раствора являются вода, портландцемент и добавки, в том числе мелкие гранулы пенополистирола, имеющие пористую структуру.

Основными компонентами клеевого раствора являются вода, портландцемент и добавки, в том числе мелкие гранулы пенополистирола, имеющие пористую структуру.

Уникальное сочетание различных полезных компонентов в клее обволакивает готовые стены с такими характеристиками, как хорошая гидрофобность, хорошие теплоизоляционные свойства, устойчивость к гниению, хорошая несущая способность и готовые стены.Такой клеевой состав продается в виде сухой смеси и требует использования воды и тщательного перемешивания порошка.

Для газосиликатных блоков

Клей для ячеистых блоков, имеющий другое название — газосиликатный, в магазинах представлен различными марками, олицетворяющими разных производителей. Цены на клей для газосиликатных блоков колеблются в пределах 115-280 рублей, но эта стоимость не всегда свидетельствует о хорошем качестве клеевого состава. Иногда потребителю приходится переплачивать только за продвигаемый бренд.Чтобы не ошибиться, строители советуют приобретать у производителя не только сам клей, но и строительные блоки желаемой разновидности. По статистике, использование газосиликатных блоков позволяет снизить конечную стоимость строительства примерно на 40%.

По статистике, использование газосиликатных блоков позволяет снизить конечную стоимость строительства примерно на 40%.

Клей для газосиликатных блоков имеет ряд полезных преимуществ, а именно:

- Низкая стоимость. Расход клея для газосиликатных блоков примерно в 6 раз ниже, чем у цементно-песчаного раствора, а стоимость всего в два раза больше.

- Устойчивость состава к воздействию атмосферных осадков (снег, ветер, дождь).

- Никаких мостиков холода. В материале не образуются слои, характеризующиеся высоким уровнем теплопроводности, провоцирующие снижение однородности кладки блока.

- Высокая прочность. Если сравнить клей для газосиликатных блоков с упомянутым выше цементно-песчаным раствором, он помогает формировать кладку из блоков большей прочности.

Выбирая клей для газоблока, следует обращать внимание на его состав и характеристики, ведь такая информация поможет составить точное представление о том, какие составляющие составляют раствор.

Это интересно! Морозостойкий клей для газосиликатных блоков состоит из специальных веществ, которые позволяют использовать его даже при отрицательных температурах (-15 ºC, а иногда и -25 ºC) на улице.

Полезная информация о том, каков размер фракции сыпучих материалов, входящих в раствор, при каких температурах производитель рекомендует применять инструмент, какой должна быть рекомендуемая толщина слоя. Также стоит обратить внимание на этикетку, на которой отображаются полезные данные о периоде обмерзания клеевого раствора, количестве использованного при работе клеевого состава и т. Д.

Клей универсальный

Универсальный клей для блоков разных марок и видов позволяет покупателю приобрести качественную сухую клеевую смесь по выгодной цене, которую можно использовать как для склеивания ячеек пенопласта, так и для скрепления между собой пенобетона, керамических, пенополистирольных плит. . Среди самых известных универсальных клеевых составов для строительных блоков можно назвать клеи TM KNAUF и VarMit. Они предназначены для работы в зимний и летний периоды года, изготовлены из экологически чистых компонентов, морозостойки, влагостойки и экономичны.

Они предназначены для работы в зимний и летний периоды года, изготовлены из экологически чистых компонентов, морозостойки, влагостойки и экономичны.

Как рассчитать, сколько потребуется клея

Расход клея при кладке стен из пеноблока зависит от нескольких факторов. Важное значение для расчетов — тип блочного элемента. Например, для ячеистого клеевого агрегата он будет больше, так как материал пористый, а значит, влага хорошо впитывается. Также уровень текучести зависит от марки и производителя клеевого состава.

В целом расход любого клея для блоков более экономичен по сравнению с обычным песком и цементным раствором.Укладка блоков с его использованием получается с тонкими швами, соответственно расход затрат снижается примерно в 6 раз. Использование такого современного материала, как клей для блоков, позволяет добиться максимальной толщины шва 5 мм, а при соблюдении технологий укладки — всего 2 мм или даже 1 мм. Небольшой шов препятствует развитию в стенах мостиков холода, а также последствиям, связанным с этим неприятным явлением — появлению грибка и сырости.

Геометрия самих блоков тоже определяется расходом клея.Если строительный материал неровный, то на клеевой раствор потребуется больше клеевого раствора.

Чтобы минимизировать затраты на раствор, важно определить, сколько клея необходимо для кладки пеноблоков куба. Зная эту информацию, а также точное количество блочных элементов, вы легко сможете рассчитать количество сухого клея, необходимого для строительства. По установленным в строительстве нормам расход клея для газобетона на 1 м 3 не более 1.6 кг при условии тонкого шва в 1 мм. Однако это условие соблюдается только при идеально гладкой поверхности. Иногда на 1 м 3 строительного материала уходит до 30 кг сухого клеевого состава. В среднем 1 куб. Газоблоки должны вместить 1 мешок клеевого состава массой 25 кг. Но это только с точки зрения теории. Нередко в усадьбах бывает 1,5 упаковки сухой массы, или 37 кг. На то есть несколько причин:

- Необходимо точно знать, как класть газосиликатные блоки или блочные конструкции из газобетона.

Опыт мастера, выполняющего кладку, имеет большое влияние на качество выполнения.

Опыт мастера, выполняющего кладку, имеет большое влияние на качество выполнения. - Неровности поверхности увеличивают расход клея для блоков.

- Количество слоев клеевого раствора влияет на его расход.

- Погода, при которой выполняются строительные блоки.

- Количество рядов, образованных кладкой блочных конструкций.

Интересует, какой расход клея на газобетонные блоки оптимален, следует знать, что он будет меньше при использовании мелкозернистого состава.Кладка получается тонкой и максимально приближенной к рекомендуемым параметрам.

Производители клеевых растворов дают разные рекомендации относительно того, какой должен быть расход пеноблока 20 * 30 * 60.

Касаются не только разведения, но и кладки композиции, а также формирования с ее помощью блочной кладки:

- Прежде чем начинать замешивать клеевой раствор из сухой массы, ознакомьтесь с инструкцией компании-производителя.

- Придерживайтесь состава приготовления состава, тогда и расход материала будет меньше, соответственно и стоимость клея для пеноблока снизится.

- При укладке пеноблоков на подготовленный клей соблюдайте требуемый температурный режим.

- Для сохранения однородности состава периодически перемешивайте его при установке блоков.

- При самонакладке блоков на клей и отсутствии должного опыта Мастеру все материалы лучше закупать с запасом.

- Нанося клей зубчатой отвагой на поверхность блока, можно снизить расход смеси в среднем на 25-30%.

- Приготовление клея из сухой массы лучше проводить в теплом помещении, а затем доставить к месту возведения стен из блоков.

Правильный выбор и использование клея для блоков позволяет построить качественный и прочный корпус с хорошими теплоизоляционными свойствами.

Комментарии:

Клей для газосиликатных блоков при кладке стен из газосиликатных и пенобетонных блоков, а также кирпичных плит.

Клей для газосиликатных блоков имеет ряд преимуществ: пластичный, выдерживает низкие температуры, отталкивает влагу.

Свойства и технология использования

В готовом виде клей для кладки имеет вид вязкой однообразной массы. Его основа — цемент. Различные добавки придают ей пластичность, задерживают влагу и вытесняют из смеси мелкие пузырьки воздуха. Благодаря компонентам клей защищает.

Универсальный клей для газосиликатных блоков содержит обязательный ингредиент, не позволяющий блокам впитывать влагу из клеевой смеси.В этом случае добавка удерживает влагу в клеевом растворе и позволяет надежно закупорить блоки.

Для тщательного перемешивания необходимо использовать строительный миксер.

Улучшающий состав, добавки повышают прочность, морозостойкость, водостойкость.

Производителей выпускают клей для газосиликатных блоков:

Для работы при низких температурах (-5-15 ° С) приобретается специальный компонент, устойчивый к низким температурам, или добавляется специальный компонент к обычному.

Вернуться в категорию

Для разведения клеевой смеси потребуется 10 кг сухой массы на 2-2,4 литра любой воды.

В емкость наливается вода, затем наливается отмеренное количество. Перемешать строительным миксером (дрель со специальной насадкой).

Раствор настаивают 10-15 минут, снова перемешивают. Приготовленный состав необходимо использовать 2 часа.

Обязательное условие качественной клеевой смеси — добавление сухих компонентов в воду, а не наоборот.

При перемешивании следует соблюдать осторожность. Сухая смесь содержит цемент. При приготовлении и укладке желательно использовать маску и перчатки для защиты кожи и легких.

Вернуться в категорию

Технология укладки

Основание необходимо очистить от пыли, красок, пятого жира, битума.

Для нанесения клея можно использовать зубчатый шпатель или ведро Кельму.

В фундамент закладывается первый ряд блоков, которые крепятся традиционным цементным раствором.Делать это необходимо для выравнивания начального ряда, толщина шва между кирпичами может колебаться и достигать нескольких сантиметров.

Второй и следующий ряды уложены газосиликатным клеем. Если температура окружающей среды больше 30 ° С, перед нанесением раствора необходимо увлажнить кирпичи.

Клейкая масса наносится на подготовленную поверхность зубчатым формовщиком. Нанести раствор поможет специальный ведерко «Кельма».

В течение 15 минут резиновый молоток выравнивает кладку.Удаляются лишние растворы.

Клей сохнет более 24 часов. Наибольшая степень прочности уложенной стены наступает через 3 дня.

Строить стены и перегородки может не только каменщик, но и непрофессионально с умелыми руками. Для этого достаточно тщательно соблюсти технологию кладки газосиликатных блоков.

Вернуться в категорию

Плюсы и минусы клея

Используемый клей для газосиликатных блоков по сравнению с обычным цементно-песчаным раствором имеет отличительные преимущества.

Легко разводится, состоит всего из двух компонентов для смешивания — воды и сухой смеси. Не требует больших емкостей для приготовления пищи, например, в бетономешалке. На приготовление клеевого состава требуется меньше времени и труда.

На приготовление клеевого состава требуется меньше времени и труда.

Нет необходимости хранить большое количество компонентов — песок и цемент. Экономичной считается толщина шва в размере 3 мм. За счет добавления пластика негорючий материал не создает условий для появления плесени.

Применяется при укладке до — 5 ° С, морозостойких смесей — до -15 ° С.Возможность выровнять кладку за 10-15 минут. Тонкий шов дает отличную теплоизоляцию. Сухая строительная смесь сохраняется долго.

Может использоваться для склеивания различных поверхностей. Просто нанесите и удалите лишнее. При разведении избегает мусора и грязи, что удобно при возведении перегородок, перепланировке стен в квартире.

Клей газосиликатный имеет один существенный минус. Не применяется, если размеры кирпичей различаются и необходимо выкладывать швы разной толщины.

Дополнительно клей для блоков можно использовать для выравнивания пористых поверхностей, для гидроизоляции стен, при кладке на цементную штукатурку или плиточный кирпич.

Клей покупается из следующего расчета: на толщину слоя раствора в 2 мм необходимо 3 кг сухой смеси на 1 м².

Расход клея зависит от:

- Опыт штабелера

- ;

- качество укладки;

- качество самих агрегатов (насколько ровная поверхность формы).

Газиликатные блоки получили широкое распространение. Мотивы понятны: невысокая цена материала, высокая скорость возведения конструкций, а также относительно небольшой вес, что в свою очередь позволяет отказаться от глубоких фундаментов.

Однако сам газосиликат представляет собой пористый материал, который делает его более холодным и снижает тепловую эффективность конструкции. Тепло проходит через множество маленьких отверстий в блоке. Именно эти особенности стоит учитывать при выборе кладочного клея.

Для газосиликатных блоков применяется клей на основе песка, цемента, пластификаторов органического и минерального происхождения. Толщина швов и расход клея будет зависеть от производителя и элементов клея.

Состав и свойства клея для газосиликатных блоков

В состав клея для газосиликатных блоков обязательно входят:

- песок мелкозернистый;

- вяжущая основа в виде высококачественного портландцемента;

- модифицирующих включений.

Полимерные добавки обеспечивают пластичность и плавление клея. Модифицирующие включения удерживают внутреннюю влагу, защищая швы. Раствор обеспечивает высокую адгезию блоков, не впитывает их и не снижает их теплопроводность.

Такие свойства состава относятся к основным характеристикам клея для газосиликата.

Какой клей лучше для газосиликатных блоков

- Производитель. Известные поставщики дорожат своей репутацией и внимательно следят за качеством выпускаемой продукции.

- Хранение и упаковка . Важное условие для клея — сухое, проветриваемое помещение. Если вы не знаете, как хранится товар или упаковка повреждена, лучше отказаться от него.

Также специалисты не рекомендуют брать на вес сухую смесь.

Также специалисты не рекомендуют брать на вес сухую смесь. - Оценка. Перед покупкой клея для газосиликатных блоков рекомендуется предварительно рассчитать расход материалов, что позволит более точно определить свои потребности и сэкономить, не позволяя покупать лишнее.

Параметры при расчете расхода 1 м3 Основа клеевого слоя. При толщине слоя не более 3 мм на 1 м3 поверхности требуется 8-9 кг рабочего состава.

Плюсы и минусы газиликатного клея

К плюсам клея для укладки блоков можно отнести:

- повышенный уровень сцепления;

- устойчивость к низким температурам и влаге;

- клей для макияжа не дает усадки, а также имеет высокую схватывание.

Нельзя не отметить тот факт, что продукция интересна итоговой бюджетной стоимостью. Хотя клеевой раствор стоит в двух более дорогих цементных растворах, расход клея в 4-5 раз меньше (раствор наносится минимальной толщиной 2-3 см).

Это также дает свои преимущества:

- увеличение прочности конструкции;

- увеличение теплоизоляции;

- за счет небольшой толщины швов кладка газосиликатных блоков получается ровной и красивой.

К минусам газосиликатного клея можно отнести повышенные требования к ровности и обрабатываемой поверхности.

Где купить клей для газосиликатных блоков

Купить клей для газосиликатных блоков в нашем интернет-магазине по цене 25 кг за мешок 25 кг.

В нашем магазине представлены разные фирмы и упаковки клея, поэтому вы можете рассчитать необходимое количество и выбрать подходящий для ваших целей вариант.

Для быстрого монтажа плит и блоков из газобетона, пенобетона и газосиликата применяется клей для газосиликатных блоков.Цена на клей для блоков зависит от типа, марки, основного материала и области применения. Клей для газосиликатных блоков изготавливается на цементной основе и мелком песке с различными добавками.

- пластик;

- атмосферостойкий;

- влагостойкий;

- экономичный.

- быстро хватает.

Перед тем, как нанести клей для газосиликатных блоков, необходимо тщательно подготовить основание — очистить от загрязнений и обезжирить. Сухая строительная смесь размешивается с водой до получения готового раствора, а затем наносится на поверхность зубчатым шпателем. Такой клей образует между блоками тонкий прочный шов, что значительно улучшает износостойкость конструкции.

Сухая строительная смесь размешивается с водой до получения готового раствора, а затем наносится на поверхность зубчатым шпателем. Такой клей образует между блоками тонкий прочный шов, что значительно улучшает износостойкость конструкции.

Строительный гипермаркет «Мастер Тибо» реализует широкий ассортимент не только клея для газосиликатных блоков, но и клея для газобетонных блоков. Здесь вы можете купить клей для газосиликатных блоков по самой доступной в городе цене.Доставляем товар по Москве и Московской области. Стоимость выбранных товаров Вы можете уточнить в нашем интернет-магазине.

Главная »Сметы» Какой клей для газосиликатных блоков. Клей для газобетона — виды, характеристики, свойства кладочных растворов для газобетонных блоков

Прочность газосиликатных блоков. Что такое газосиликатные блоки, их характеристики, плюсы и минусы. Эксплуатационные параметры газосиликатных блоков

Практичность

Прочность

Устойчивое развитие

Стоимость

выпускная оценка

Эксплуатационные параметры газосиликатных блоков

Срок службы — номинал до 100 лет в нормальном климате и до 50 лет во влажном климате. При правильном уходе, наличии штукатурки и водостоков стандартные сроки вполне соответствуют настоящим.