Преднапряженные конструкции в каркасном строительстве

| Преднапряжение железобетона |

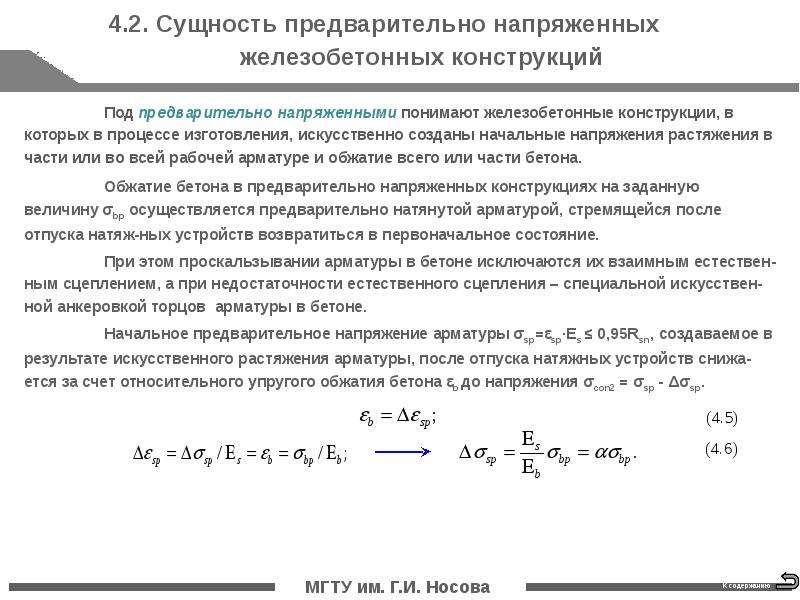

Современные методы карксного строительства используют технологию предварительного напряжения железобетонных конструкций. Преднапряженные конструкции — железобетонные конструкции, напряжение в которых искусственно создаётся во время изготовления, путём натяжения части или всей рабочей арматуры (обжатия части, или всего бетона).

Обжатие бетона в преднапряженных конструкциях на заданную величину осуществляется посредством натяжения арматурных элементов, стремящихся после их фиксации и отпуска натяжных устройств возвратиться в первоначальное состояние. При этом, проскальзывание арматуры в бетоне исключается их взаимным естественным сцеплением, или без сцепления арматуры с бетоном – специальной искусственной анкеровкой торцов арматуры в бетоне.

Трещиностойкость преднапряженных конструкций в 2 – 3 раза больше трещиностойкости железобетонных конструкций без предварительного напряжения. Это обусловлено тем, что предварительное обжатие арматурой бетона, значительно превосходит предельную деформацию натяжения бетона.

Это обусловлено тем, что предварительное обжатие арматурой бетона, значительно превосходит предельную деформацию натяжения бетона.

Преднапряженный бетон позволяет в среднем до 50% сокращать расход дефицитной стали в строительстве. Предварительное обжатие растянутых зон бетона значительно отдаляет момент образования трещин в растянутых зонах элементов, ограничивает ширину их раскрытия и повышает жесткость элементов, практически не влияя на их прочность.

Преимущества технологии преднапряжения железобетона

Преднапряженные конструкции оказываются экономичными для зданий и сооружений с такими пролетами, нагрузками и условиями работы, при которых применение железобетонных конструкций без предварительного напряжения технически невозможно, или вызывает чрезмерно большой перерасход бетона и стали для обеспечения требуемой жесткости и несущей способности конструкций.

Предварительное напряжение, увеличивающее жесткость и сопротивление конструкций образованию трещин, повышает их выносливость при работе на воздействие многократно повторяющейся нагрузки. Это объясняется уменьшением перепада напряжений в арматуре и бетоне, вызываемого изменением величины внешней нагрузки. Правильно запроектированные преднапряженные конструкции и здания безопасны в эксплуатации и более надежны, особенно в сейсмических зонах. С возрастанием процента армирования сейсмостойкость предварительно напряженных конструкций во многих случаях повышается. Это объясняется тем, что благодаря применению более прочных и легких материалов сечения преднапряженных конструкций в большинстве случаев оказываются меньшими по сравнению с железобетонными конструкциями без предварительного напряжения той же несущей способности, а, следовательно, более гибкими и легкими.

В большинстве развитых зарубежных стран из предварительно напряженного железобетона во все возрастающих объемах изготавливают конструкции перекрытий и покрытий зданий различного назначения, значительную часть изделий, используемых в инженерных сооружениях и в транспортном строительстве; появились производства элементов наружного архитектурного оформления зданий.

Мировой опыт использования технологии преднапряжения

| Телебашня в Торонто |

В мире монолитный железобетон большей частью является предварительно напряженным. В первую очередь, таким способом возводятся большепролетные сооружения, жилые здания, плотины, энергетические комплексы, телебашни и многое другое. Телебашни из монолитного преднапряженного железобетона выглядят особенно эффектно, став достопримечательностями многих стран и городов. Телебашня в Торонто является самым высоким в мире отдельно стоящим железобетонным сооружением. Ее высота 555 м.

Поперечное сечение башни в виде трилистника оказалось весьма удачным для размещения напрягаемой арматуры и бетонирования в скользящей опалубке. Ветровой опрокидывающий момент, на который рассчитана эта башня, составляет почти полмиллиона тоннометров при собственном весе наземной части башни чуть более 60 тыс. т.

т.

В Германии и в Японии из монолитного преднапряженного железобетона широко строятся резервуары яйцевидной формы для очистных сооружений. К настоящему времени такие резервуары возведены суммарной емкостью более 1,2 млн.куб.м. Отдельные сооружения этого типа имеют емкость от 1 до 12 тыс.куб.м.

За рубежом все более широкое применение находят монолитные перекрытия увеличенного пролета с натяжением арматуры на бетон. Только в США таких конструкций ежегодно возводится более 10 млн.куб.м. Значительный объем таких перекрытий сооружается в Канаде.

В последнее время напрягаемая арматура в монолитных конструкциях все чаще применяется без сцепления с бетоном, т.е. не производится инъецирование каналов, а арматуру от коррозии или защищают специальными защитными оболочками, или обрабатывают антикоррозионными составами. Таким образом возводятся мосты, большепролетные здания, высотные сооружения и другие подобные объекты.

Помимо традиционных строительных целей монолитный предварительно-напряженный железобетон нашел широкое применение для корпусов реакторов и защитных оболочек атомных электростанций. Суммарная мощность АЭС в мире превышает 150 млн. кВт, из них мощность станций, корпуса реакторов и защитные оболочки которых построены из монолитного преднапряженного железобетона, составляет почти 40 млн. кВт. Защитные оболочки для реакторов АЭС стали обязательными. Именно отсутствие такой оболочки явилось причиной чернобыльской катастрофы.

Суммарная мощность АЭС в мире превышает 150 млн. кВт, из них мощность станций, корпуса реакторов и защитные оболочки которых построены из монолитного преднапряженного железобетона, составляет почти 40 млн. кВт. Защитные оболочки для реакторов АЭС стали обязательными. Именно отсутствие такой оболочки явилось причиной чернобыльской катастрофы.

Ярким примером строительных возможностей преднапряженного железобетона являются морские платформы для добычи нефти. В мире таких грандиозных сооружений возведено более двух десятков.

| Платформа «Тролл» |

Построенная в 1995 г. в Норвегии платформа «Тролл» имеет полную высоту 472 м, что в полтора раза выше Эйфелевой башни. Платформа установлена на участке моря с глубиной более 300 м и рассчитана на воздействие ураганного шторма с высотой волны 31,5 м. На ее изготовление было израсходовано 250 тыс.куб.м. высокопрочного бетона, 100 тыс. т обычной стали и 11 тыс. т напрягаемой арматурной стали. Расчетный срок службы платформы 70 лет.

т обычной стали и 11 тыс. т напрягаемой арматурной стали. Расчетный срок службы платформы 70 лет.

Традиционно обширной областью применения предварительно напряженного железобетона является мостостроение. В США, например, сооружено более 500 тысяч железобетонных мостов с различными пролетами. За последнее время там построено более двух десятков вантовых мостов длиной 600-700 м с центральными пролетами от 192 до 400 м. Из предварительно-напряженного железобетона сооружаются внеклассные мосты, которые строятся по индивидуальным проектам. Мосты пролетом до 50 м возводятся в сборном варианте из железобетонных преднапряженных балок.

| Мост «Нормандия» |

Достижения в мостостроении из преднапряженного железобетона имеются и в других странах. В Австралии, в г. Брисбен, построен балочный мост с центральным пролетом 260 м, наибольшим среди мостов этого типа. Вантовый мост «Баррнос де Луна» в Испании имеет пролет 440, «Анасис» в Канаде — 465, мост в Гонконге — 475 м. Арочный мост в Южной Африке имеет наибольший пролет — 272 м. Мировой рекорд для вантовых мостов принадлежит мосту «Нормандия», где пролет 864 м. Ненамного уступает ему мост «Васко де Гама» в Лиссабоне, построенный к Всемирной выставке ЭКСПО-98. Общая протяженность этого мостового перехода превышает 18 км. Основные его несущие конструкции — пилоны и пролетные строения — выполнены из бетона с прочностью при сжатии более 60 МПа. Гарантированный срок службы моста 120 лет по критерию долговечности бетона (в России же в последнее время большепролетные мосты чаще строятся из стали).

Вантовый мост «Баррнос де Луна» в Испании имеет пролет 440, «Анасис» в Канаде — 465, мост в Гонконге — 475 м. Арочный мост в Южной Африке имеет наибольший пролет — 272 м. Мировой рекорд для вантовых мостов принадлежит мосту «Нормандия», где пролет 864 м. Ненамного уступает ему мост «Васко де Гама» в Лиссабоне, построенный к Всемирной выставке ЭКСПО-98. Общая протяженность этого мостового перехода превышает 18 км. Основные его несущие конструкции — пилоны и пролетные строения — выполнены из бетона с прочностью при сжатии более 60 МПа. Гарантированный срок службы моста 120 лет по критерию долговечности бетона (в России же в последнее время большепролетные мосты чаще строятся из стали).

Технология преднапряжения монолитного железобетона в России

В России на долю этих изделий приходится более трети общего производства сборных элементов. За рубежом значительное распространение имеет безопалубочное формование плитных конструкций на длинных стендах. Там обычной практикой является производство плит пролетом до 17 м, высотой сечения 40 см под нагрузку до 500 кгс/м2. В Финляндии железобетонные многопустотные плиты под такую же нагрузку выпускаются высотой сечения даже 50 см с пролетом до 21 м, то есть применение предварительного напряжения позволяет выпускать сборные элементы качественно иного уровня. Натяжение канатной арматуры на таких стендах, как правило, групповое при мощности домкратов 300-600 т. Сегодня разработаны различные системы без-опалубочного формования на длинных стендах «Спайрол», «Спэнкрит», «Спандек», «Макс Рот», «Партек» и других, отличающиеся высокой производительностью, применяемой арматурой, технологическими требованиями к бетону, формой поперечного сечения панелей и другими параметрами. На стендах длиной до 250 м изготавливают плиту со скоростью до 4 м/мин, по высоте в пакете можно бетонировать 6 плит. Ширина плит достигает 2,4 м, при максимальном пролете 21 м. Только плит «Спэнкрит» применяют в США более 15 млн.

Там обычной практикой является производство плит пролетом до 17 м, высотой сечения 40 см под нагрузку до 500 кгс/м2. В Финляндии железобетонные многопустотные плиты под такую же нагрузку выпускаются высотой сечения даже 50 см с пролетом до 21 м, то есть применение предварительного напряжения позволяет выпускать сборные элементы качественно иного уровня. Натяжение канатной арматуры на таких стендах, как правило, групповое при мощности домкратов 300-600 т. Сегодня разработаны различные системы без-опалубочного формования на длинных стендах «Спайрол», «Спэнкрит», «Спандек», «Макс Рот», «Партек» и других, отличающиеся высокой производительностью, применяемой арматурой, технологическими требованиями к бетону, формой поперечного сечения панелей и другими параметрами. На стендах длиной до 250 м изготавливают плиту со скоростью до 4 м/мин, по высоте в пакете можно бетонировать 6 плит. Ширина плит достигает 2,4 м, при максимальном пролете 21 м. Только плит «Спэнкрит» применяют в США более 15 млн. м2 ежегодно.

м2 ежегодно.

В свое время длинные стенды для безопалубочного формования по технологии «Макс Рот» появились и в России. Однако эта технология не получила дальнейшего распространения. В широко используемых у нас конструктивных системах зданий соединение элементов осуществляется через закладные детали. В плитах, изготавливаемых на длинных стендах, как правило, методом экструзии, возможности размещения закладных деталей ограничены. Однако для сборно-монолитных зданий плиты без закладных деталей могут найти самое широкое распространение, что и имеет место за рубежом, особенно в Скандинавских странах и в США.

Позднее в России появились линии «Партек» (на заводе ЖБК-17 в Москве, Санкт-Петербурге, Барнауле), что свидетельствует о появлении спроса на такие плиты. Совершенствование конструктивных систем зданий, безусловно, даст толчок к развитию технологии производства плитных изделий.

Затянувшийся российский застой в области применения преднапряженного железобетона частично связан еще и с тем, что у нас не получили должного изучения и применения предварительно-напряженные конструкции с натяжением арматуры на бетон, в том числе в построечных условиях.

«Энерпром» начинает развивать это направление и предлагает ряд оборудования собственной разработки для реализации такой технологии.

Предварительно напряженные ЖБИ — Стройкомплект

Главная / Статьи / Предварительно напряженные ЖБИ

Железобетон предварительно напряжённый — разновидность железобетона, в котором предварительно в процессе изготовления или возведения искусственно создаются напряжения сжатия в бетоне всего сечения конструкции или её части при растяжении всей или части арматуры. Железобетон предварительно напряжённый применяют для снижения расхода стали путём эффективного использования арматуры повышенной и высокой прочности, увеличения сопротивления сечений элементов конструкций образованию трещин обеспечения раскрытия трещин в заданных пределах, повышения жесткости и уменьшения деформации конструкций, подвергаемых воздействию многократного нагружения, и снижения их массы за счет применения бетонов высокой прочности.

1. ЖБИ с обычным армированием и предварительно напряженные

2. Технология производства предварительно напряженных ЖБИ

3. Классификация предварительно напряжённых ЖБИ

4. Практическое применение предварительно напряженных ЖБИ

ЖБИ с обычным армированием и предварительно напряженные

Все железобетонные изделия подразделяются, в зависимости от способа армирования, на изделия или конструкции с обычным армированием и предварительно напряженные.

При обычном армировании происходит значительное усиление бетона за счет использования металлической арматуры, сеток, стержней. Бетон обладает высокой прочностью на сжатие, но низкой прочностью на растяжение, в ЖБИ эту функцию несет металл. Однако при обычном армировании, бетон, чья растяжимость в 5-6 раз ниже, чем у металла, не защищен от образования трещин при нагрузках на растяжение, если изделие используется при строительстве элементов, подверженных изгибу. В дальнейшем в образовавшиеся трещины может попадать влага, что приведет к коррозии арматурного каркаса и разрушению бетона. Также трещин увеличивают прогиб железобетонного элемента.

Также трещин увеличивают прогиб железобетонного элемента.

Для получения изделий с повышенной устойчивостью к растяжению и, как следствие, образованию трещин и прогибов, используют технологию предварительного сжатия бетона за счет растяжения арматуры. Трещины в таком бетоне могут появиться только в том случае, если действие растяжения превысит значение предварительного сжатия.

Технология производства предварительно напряженных ЖБИ

В 1886 году П.Джексон (США) получил патент на конструкцию сводчатых железобетонных перекрытий, при изготовлении которых арматурные стержни натягивались на опалубку до укладки бетонной смеси и отпускались после приобретения бетоном требуемой прочности. В 1888 году В.Деринг (Германия) предложил способ натяжения арматуры плит до приложения нагрузки. Эти и последующие предложения в начале XX века не нашли применения, так как небольшая величина натяжения арматуры не позволяла выявить положительное влияние предварительного напряжения.

В 1950-х гг. в нашей стране и США началось изготовление и применение сборных крупноразмерных предварительно напряжённых балочных и плитных конструкций. В настоящее время предварительно напряжённые ЖБИ получили широкое развитие в мировой практике.

в нашей стране и США началось изготовление и применение сборных крупноразмерных предварительно напряжённых балочных и плитных конструкций. В настоящее время предварительно напряжённые ЖБИ получили широкое развитие в мировой практике.

Существует два способа предварительного напряжения арматуры:

- На упоры — до бетонирования. Арматуру заводят в форму до бетонирования элемента, один конец закрепляют в упоре, другой – натягивают домкратом до заданного напряжения. Затем в форму заливают бетон. После достижения бетоном частичного твердения арматуру отпускают с упоров, при этом она сжимает окружающий бетон. Чтобы избежать разрушения бетона в торцах элементов, отпуск натяжения арматуры производят постепенно, снижая сначала на 50%, а затем до 0.

- Натяжение на бетон — после укладки и набора прочности бетона. Сначала изготавливают бетонный элемент, в котором предусматривают каналы или пазы. После затвердения бетона в каналы пропускают рабочую арматуру и натягивают ее на бетон.

После натяжения концы арматуры закрепляют анкерами. Для обеспечения сцепления арматуры с бетоном каналы и пазы заполняют под давлением цементным раствором.

После натяжения концы арматуры закрепляют анкерами. Для обеспечения сцепления арматуры с бетоном каналы и пазы заполняют под давлением цементным раствором.

Одной из особенностей предварительно напряжённых ЖБИ является изменение во времени напряжённого состояния бетона и арматуры. В процессе изготовления и эксплуатации ЖБ-конструкций за счёт усадки, ползучести бетона и ряда других факторов происходят потери части напряжений сжатия в бетоне. Поэтому предварительное напряжение арматуры должно быть достаточно высоким, чтобы перекрыть эти потери, но величина натяжения арматуры, реализуемая при изготовлении предварительно напряжённого железобетона, не должна превосходить значений нормативных сопротивлений арматуры.

Классификация предварительно напряжённых ЖБИ

Предварительно напряжённые ЖБИ могут быть:

- Сборными. Для изготовления сборных предварительно напряжённых ЖБИ применяют тяжёлые, мелкозернистые и лёгкие бетоны классов не ниже В15-В30 в зависимости от вида и класса напрягаемой арматуры, её диаметра и наличия анкеров (при высокопрочной гладкой проволоке).

Эффективное использование высокопрочных бетонов позволяет снизить массу конструкций за счёт уменьшения объёма бетона, а при равных размерах сечений дополнительно сократить расход стали.

Эффективное использование высокопрочных бетонов позволяет снизить массу конструкций за счёт уменьшения объёма бетона, а при равных размерах сечений дополнительно сократить расход стали. - Сборно-монолитными. В сборно-монолитных конструкциях из бетона высокой прочности выполняют лишь армирующие элементы (в виде предварительно напряжённых брусков, балок, плит и т.п.)

- Монолитными. Монолитный бетон принимают меньшей прочности. В монолитных предварительно напряжённых конструкциях обычно принимают бетон классов В15 — В30.

Предварительно напряженные ЖБИ конструкции могут быть: одно-, двух- и трёхосно-напряженными.

- В одноосно-напряженных изделиях предварительному напряжению подвергают только продольную арматуру, такой вид растяжения используют в элементах, работающих на осевое растяжение, изгибаемых балочных и плитных конструкциях.

- Двухосное напряжение используют в ЖБИ конструкциях, изгибаемых в двух направлениях: плитах, опёртых по контуру, напорных трубах, в ЖБИ конструкциях, воспринимающих большие поперечные силы: подкрановых балках, пролётных строениях мостов и т.

п. В этом случае осуществляют предварительное напряжение продольной и поперечной арматуры или напрягаемую продольную арматуру размещают по кривой или ломаной линии.

п. В этом случае осуществляют предварительное напряжение продольной и поперечной арматуры или напрягаемую продольную арматуру размещают по кривой или ломаной линии. - Трёхосное напряжение применяют при возведении высотных сооружений, корпусов атомных реакторов, станин прессов и прокатных станов.

Практическое применение предварительно напряженных ЖБИ

Предварительно напряженные ЖБИ в нашей стране получили наибольшее распространение в производстве массовых изделий заводского изготовления для жилых, общественных, промышленных зданий и инженерных сооружений, как правило, в виде типовых решений. На предварительно напряжённые конструкции приходится 20-25% общего объёма железобетона. При этом основной объём составляют плоскостные и стержневые конструкции, в т.ч. плиты и панели покрытий (многопустотные, сплошные, ребристые длиной 6-12м, а также на пролёт 18м), ригели, стропильные и подстропильные балки, фермы пролётом 24м, сваи, дорожные плиты, опоры ЛЭП, шпалы, напорные трубы, резервуары и т. п.

п.

В производстве сборных ЖБИ конструкций развитыми странами мира основной объём составляют ребристые плиты на пролёт 12-24м, многопустотные плиты, конструкции инженерных сооружений.

Предварительно напряженный железобетон

Состояние и перспективы применения !

Основной строительный материал XX века, железобетон, во всем мире заслуженно пользуется вниманием ученых отрасли. Создав искусственный камень — бетон, свойства которого можно регулировать по своему усмотрению, ученые нашли и способ борьбы с его основным недостатком — низкой прочностью при растяжении. При металлической арматуре бетон хоть и не разрушается при растяжении, но трескается. Это отрицательно сказывается на эксплуатационных свойствах железобетонных конструкций и сооружений. Создание на стадии изготовления или строительства напряженного состояния в конструкции, когда знак напряжения в бетоне противоположен знаку напряжения от эксплуатационной нагрузки, является одним из крупнейших достижений инженерной мысли в XX столетии.

У истоков этой концепции стояли Эжен Фрейссине (Франция) и Виктор Васильевич Михайлов (Россия). В 1936 году при защите В.В. Михайловым диссертации, посвященной этому методу, два оппонента из трех выступили против. Даже видным ученым в то время трудно было понять, как можно предварительно натянуть арматуру почти до разрыва, а затем нагрузить конструкцию полной расчетной нагрузкой, и она при этом будет работать так, что трещины в растянутом бетоне конструкции не появятся вплоть до исчерпания ее несущей способности. Тем не менее защита диссертации тогда состоялась, поскольку Виктор Васильевич сумел в открытой дискуссии убедить ведущих ученых страны в своей правоте.

Некоторые виды предварительного напряжения по разным соображениям до сих пор находятся под сомнением. Например, в Германии запрещена сегментная сборка железобетонных мостов с помощью натяжения арматуры, и только совсем недавно было разрешено применять в мостовых конструкциях напрягаемую арматуру, расположенную вне сечения.

В СССР предварительное напряжение применялось весьма широко в промышленном, жилищном, транспортном и специальном строительстве. Преднапряженных конструкций выпускалось более 30 млн. м3 в год, что существенно больше, чем в какой-либо другой стране. На их долю приходилось более 20% общего объема производства сборного железобетона. Как правило, применяли натяжение арматуры на упоры. Широкая география технологии стала возможной благодаря, прежде всего, внедрению электротермического способа натяжения стержневой арматуры. Авторы этого способа по заслугам удостоены высокого звания лауреатов Ленинской премии, для народного хозяйства были сэкономлены миллионы тонн дефицитного металла.

Шестидесятые годы были отмечены бурным развитием промышленности сборного железобетона, в том числе предварительно- напряженного. В этот период ученые и специалисты отрасли разработали значительный объем нормативно-технической литературы по расчету, проектированию и технологии изготовления предварительно-напряженных железобетонных конструкций, что стало надежным фундаментом для дальнейшего эффективного развития этого направления. В результате используемый нами в настоящее время СНиП 2.03.01-84 прямо указывает: «При выборе элементов должны предусматриваться преимущественно предварительно напряженные конструкции…».

В результате используемый нами в настоящее время СНиП 2.03.01-84 прямо указывает: «При выборе элементов должны предусматриваться преимущественно предварительно напряженные конструкции…».

Развитие предварительного напряжения оказало серьезное влияние на прогресс в области технологии высокопрочных бетонов. В преднапряженных конструкциях появилась возможность максимально эффективно использовать повышенную прочность бетона при сжатии.

К сожалению, процесс интенсивного развития преднапряженного железобетона был остановлен в годы общего экономического спада в России. Период всеобщей «железобетонизации» сменился столь же повсеместным развалом промышленности сборного железобетона. Исключение, видимо, составляет только Москва. Особенно сильно снизился объем применения сборных предварительно-напряженных конструкций. Выпуск преднапряженных конструкций упал более чем в 10 раз, в то время как объем выпуска железобетонных конструкций без предварительного напряжения снизился в 6 раз. Этому есть несколько причин, в том числе и сильно подорожавшая электроэнергия, что сделало электротермический способ натяжения арматуры экономически невыгодным.

Тем не менее такое резкое снижение в России объемов применения сборных предварительно-напряженных конструкций следует однозначно квалифицировать как регресс железобетона в целом. Неоправданный поворот на 180 градусов в политике строительства из сборного железобетона ведет к неэффективному ускоренному старению основных фондов этой отрасли строительной индустрии. И если их активная часть — технологическое оборудование и оснастка — морально устарела и все равно требует радикальной модернизации, то пассивная часть — здания и сооружения — ветшает неоправданно. Потребуется много времени и капитальных затрат, чтобы построить все заново. Если же модернизацию начать уже сегодня, то можно сэкономить большие средства.

Среди регионов, располагающих производственными мощностями более 1 млн. м3 в год сборного, в том числе предварительно- напряженного железобетона, следует назвать Москву, Республики Татарстан и Башкортостан, Челябинскую, Свердловскую, Тюменскую, Пермскую, Новосибирскую, Омскую, Московскую, Самарскую, Ленинградскую, Иркутскую, Воронежскую, Вологодскую, Кемеровскую, Ростовскую области, Приморский и Красноярский края. Весьма обширна и номенклатура изделий, которые целесообразно изготавливать с предварительным напряжением: покрытия зданий, пролетные строения и опоры мостов, железобетонные сваи и трубы, шпалы, градирни, опоры ЛЭП и мачты освещения, телебашни, защитные оболочки, морские и шельфовые сооружения, плавучие доки, корпуса понтонов и многое другое.

В высшей степени убедительной демонстрацией эксплуатационной надежности предварительного напряжения сборного железобетона является его успешное использование для производства железнодорожных шпал. В мире в настоящее время их установлено более миллиарда штук. Жесткие динамические нагрузки, ощутимые температурные перепады, увлажнение и высушивание, замораживание и оттаивание, воздействие нефтепродуктов и других агрессивных веществ предъявляют исключительно высокие требования к надежности и долговечности этих изделий. Есть участки железной дороги, где преднапряженные железобетонные шпалы прослужили более 40 лет и не имеют каких-либо существенных повреждений.

В большинстве развитых зарубежных стран из сборного предварительно-напряженного железобетона во все возрастающих объемах изготавливают конструкции перекрытий и покрытий зданий различного назначения, значительную часть изделий, используемых в инженерных сооружениях и в транспортном строительстве; появились производства элементов наружного архитектурного оформления зданий.

В структуре сборных конструкций в США из общего объема производства сборных железобетонных изделий в 26 млн. м3 преднапряженные конструкции составляют 40%. Четверть из них — плиты Т и 2Т. Плиты «на пролет» широко производятся также в Великобритании, Германии, Венгрии, Польше и в других странах. Значительная часть стропильных и подстропильных балок, ферм, ригелей, стеновых панелей изготовляют также предварительно-напряженными с применением высокопрочной проволочной и стержневой арматуры и бетонов с прочностью до 70 МПа.

Затянувшийся российский застой в области применения преднапряженного железобетона частично связан еще и с тем, что у нас не получили должного изучения и применения предварительно-напряженные конструкции с натяжением арматуры на бетон, в том числе в построечных условиях. В связи с этим практически отсутствует современное эффективное отечественное оборудование для реализации такой технологии на практике.

Между тем в мире из преднапряженного монолитного железобетона возводятся промышленные гражданские и жилые здания, плотины и энергетические комплексы, телебашни и многое другое.

Телебашни из монолитного преднапряженного железобетона выглядят особенно эффектно, став достопримечательностями многих стран и городов. Телебашня в Торонто является самым высоким в мире отдельно стоящим железобетонным сооружением. Ее высота 555 м.

Поперечное сечение башни в виде трилистника оказалось весьма удачным для размещения напрягаемой арматуры и бетонирования в скользящей опалубке. Ветровой опрокидывающий момент, на который рассчитана эта башня, составляет почти полмиллиона тоннометров при собственном весе наземной части башни чуть более 60 тыс. т.

В Германии и в Японии из монолитного преднапряженного железобетона широко строятся резервуары яйцевидной формы для очистных сооружений. К настоящему времени такие резервуары возведены суммарной емкостью более 1,2 млн. м3. Отдельные сооружения этого типа имеют емкость от 1 до 12 тыс. м3.

За рубежом все более широкое применение находят монолитные перекрытия увеличенного пролета с натяжением арматуры на бетон. Только в США таких конструкций ежегодно возводится более 10 млн. м3. Значительный объем таких перекрытий сооружается в Канаде.

В последнее время напрягаемая арматура в монолитных конструкциях все чаще применяется без сцепления с бетоном, т.е. не производится инъецирование каналов, а арматуру от коррозии или защищают специальными защитными оболочками, или обрабатывают антикоррозионными составами. Такая технология используется при строительстве мостов, большепролетных перекрытий, высотных сооружений и других подобных объектов.

Помимо традиционных строительных целей монолитный предварительно-напряженный железобетон нашел широкое применение для корпусов реакторов и защитных оболочек атомных электростанций. Суммарная мощность АЭС в мире превышает 150 млн. кВт, из них мощность станций, корпуса реакторов и защитные оболочки которых построены из монолитного преднапряженного железобетона, составляет почти 40 млн. кВт. Защитные оболочки для реакторов АЭС стали обязательными. Именно отсутствие такой оболочки явилось причиной чернобыльской катастрофы.

Ярким примером строительных возможностей преднапряженного железобетона являются морские платформы для добычи нефти. В мире таких грандиозных сооружений возведено более двух десятков.

Построенная в 1995 г. в Норвегии платформа «Тролл» имеет полную высоту 472 м, что в полтора раза выше Эйфелевой башни. Платформа установлена на участке моря с глубиной более 300 м и рассчитана на воздействие ураганного шторма с высотой волны 31,5 м. На ее изготовление было израсходовано 250 тыс. м3 высокопрочного бетона, 100 тыс. т обычной стали и 11 тыс. т напрягаемой арматурной стали. Расчетный срок службы платформы 70 лет.

Традиционно обширной областью применения предварительно напряженного железобетона является мостостроение. В США, например, сооружено более 500 тысяч железобетонных мостов с различными пролетами. За последнее время там построено более двух десятков вантовых мостов длиной 600-700 м с центральными пролетами от 192 до 400 м. Из предварительно-напряженного железобетона сооружаются внеклассные мосты, которые строятся по индивидуальным проектам. Мосты пролетом до 50 м возводятся в сборном варианте из железобетонных преднапряженных балок.

Достижения в мостостроении из преднапряженного железобетона имеются и в других странах. В Австралии, в г. Брисбен, построен балочный мост с центральным пролетом 260 м, наибольшим среди мостов этого типа. Вантовый мост «Баррнос де Луна» в Испании имеет пролет 440, «Анасис» в Канаде — 465, мост в Гонконге — 475 м. Арочный мост в Южной Африке имеет наибольший пролет — 272 м. Мировой рекорд для вантовых мостов принадлежит мосту «Нормандия», где пролет 864 м. Ненамного уступает ему мост «Васко де Гама» в Лиссабоне, построенный к Всемирной выставке ЭКСПО-98. Общая протяженность этого мостового перехода превышает 18 км. Основные его несущие конструкции — пилоны и пролетные строения — выполнены из бетона с прочностью при сжатии более 60 МПа. Гарантированный срок службы моста 120 лет по критерию долговечности бетона (в России же в последнее время большепролетные мосты чаще строятся из стали).

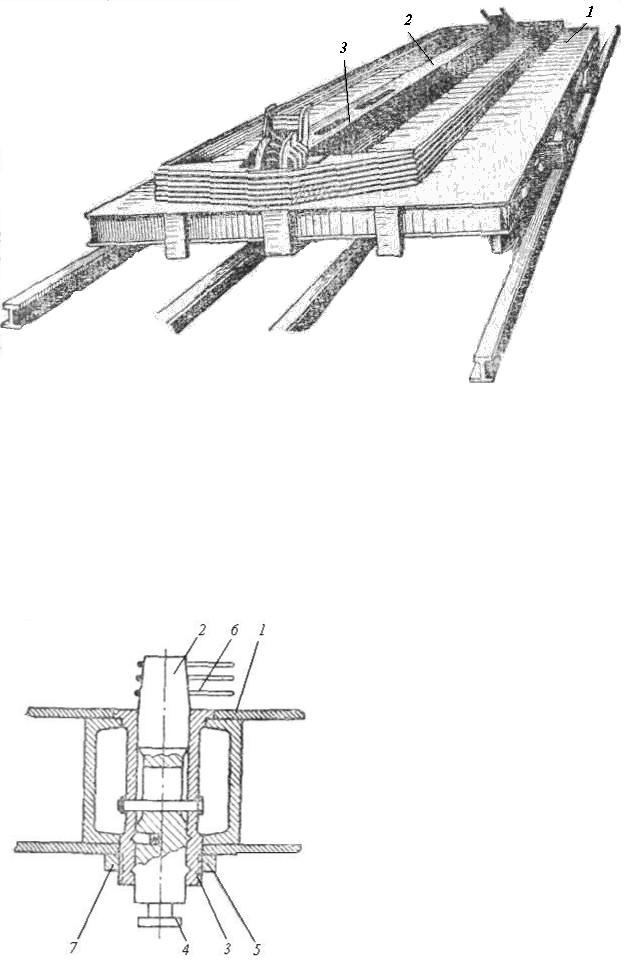

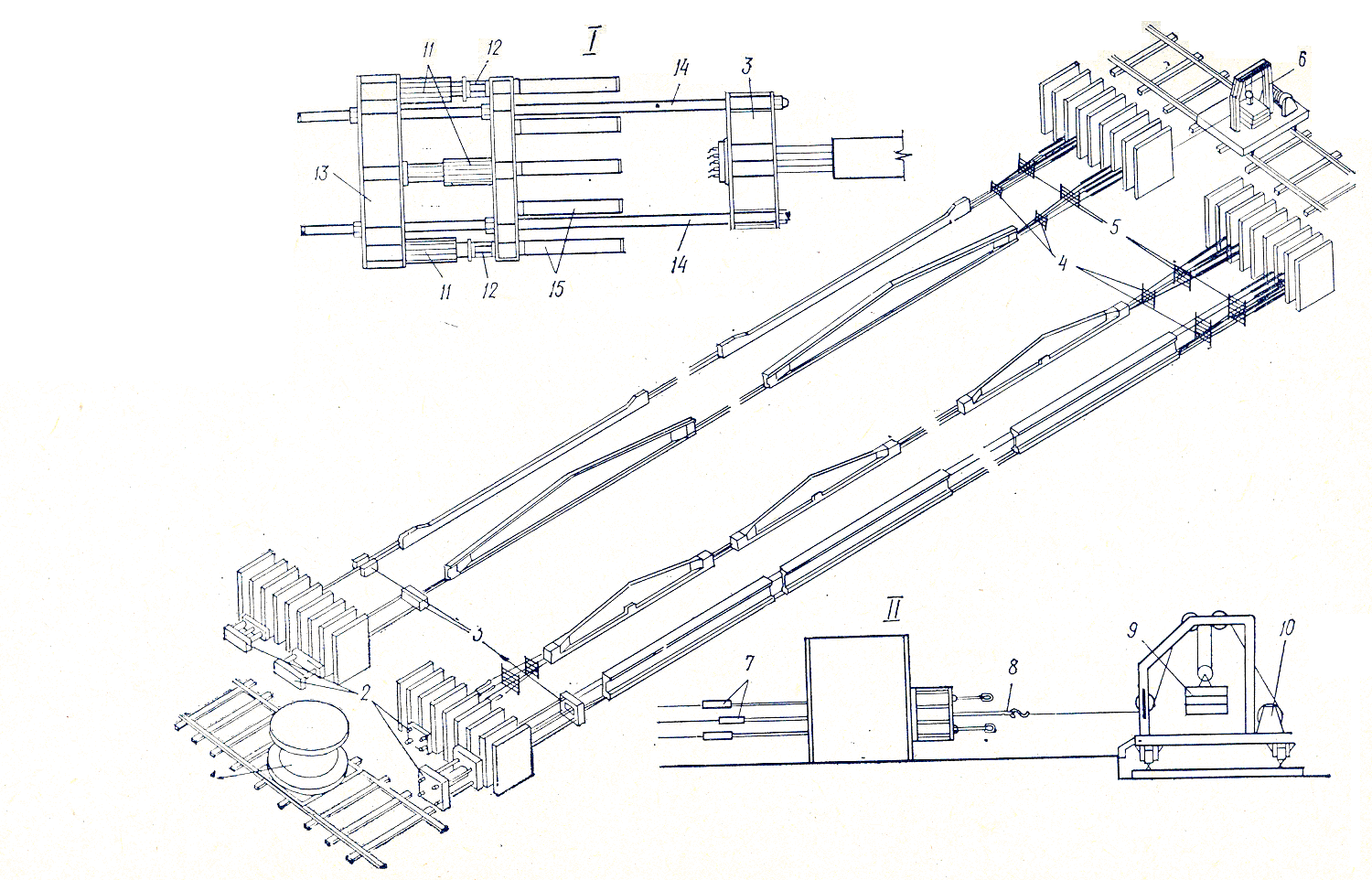

Возможности повышения эффективности сборных железобетонных конструкций можно показать на примере плит перекрытий. В России на долю этих изделий приходится более трети общего производства сборных элементов. За рубежом значительное распространение имеет безопалубочное формование плитных конструкций на длинных стендах. Там обычной практикой является производство плит пролетом до 17 м, высотой сечения 40 см под нагрузку до 500 кгс/м2. В Финляндии железобетонные многопустотные плиты под такую же нагрузку выпускаются высотой сечения даже 50 см с пролетом до 21 м, то есть применение предварительного напряжения позволяет выпускать сборные элементы качественно иного уровня. Натяжение канатной арматуры на таких стендах, как правило, групповое при мощности домкратов 300-600 т. Сегодня разработаны различные системы без-опалубочного формования на длинных стендах «Спайрол», «Спэнкрит», «Спандек», «Макс Рот», «Партек» и других, отличающиеся высокой производительностью, применяемой арматурой, технологическими требованиями к бетону, формой поперечного сечения панелей и другими параметрами. На стендах длиной до 250 м изготавливают плиту со скоростью до 4 м/мин, по высоте в пакете можно бетонировать 6 плит. Ширина плит достигает 2,4 м, при максимальном пролете 21 м. Только плит «Спэнкрит» применяют в США более 15 млн. м2 ежегодно.

В свое время длинные стенды для безопалубочного формования по технологии «Макс Рот» появились и в России. Однако эта технология не получила дальнейшего распространения. В широко используемых у нас конструктивных системах зданий соединение элементов осуществляется через закладные детали. В плитах, изготавливаемых на длинных стендах, как правило, методом экструзии, возможности размещения закладных деталей ограничены. Однако для сборно-монолитных зданий плиты без закладных деталей могут найти самое широкое распространение, что и имеет место за рубежом, особенно в Скандинавских странах и в США.

Позднее в России появились линии «Партек» (на заводе ЖБК-17 в Москве, Санкт-Петербурге, Барнауле), что свидетельствует о появлении спроса на такие плиты. Совершенствование конструктивных систем зданий, безусловно, даст толчок к развитию технологии производства плитных изделий.

Весьма эффективным для заводской технологии может быть применение арматурно-намоточных агрегатов с предварительным напряжением, разработанных в НИИЖБ.

Есть три основных типа арматурно-намоточных агрегатов:

стационарный арматурно-намоточный автомат, предназначенный для работы в составе агрегатно-поточной линии;

арматурно-намоточный агрегат с вращающейся платформой для навивки арматуры на объемные, криволинейные или круглые элементы емкостей, тоннелей, водоводов и др. сооружений;

арматурно-намоточный комплекс в составе стенда длиной до 72 м, самоходной арматурно-намоточной машины, машин для обрезки арматуры, для укрывания изделий при ТВО и для чистки стенда после снятия с него изделия. Этот комплекс позволяет изготавливать практически любые необъемные изделия с двухосным напряженным или ненапряженным армированием, в том числе формы с напряженным армированием всех элементов решетки и обоих поясов.

Имея на производстве такие агрегаты, можно изготавливать обширную номенклатуру современных конструкций и изделий различного назначения, в том числе элементы городского благоустройства.

Важное значение имеет расширение области применения предварительного напряжения. Например, его можно широко и эффективно использовать в гражданском и жилищном строительстве.

Несущий каркас такого здания представляет собой стержневую систему, выполняемую в монолите или из отдельных элементов, с натяжением арматуры непосредственно в процессе строительства. Рассчитанный с использованием новейших методов, учитывающих геометрическую и физическую нелинейность, такой каркас на 20-40% легче, чем традиционные. Перекрытия и внутренние стены здания сооружаются путем заполнения соответствующих частей каркаса монолитным поробетоном с необходимыми физико-механическими и эксплуатационными свойствами. В перекрытиях используется поробетон с объемной массой 1000-1200 кг/м3. Для внутренних стен применяется поробетон с объемной массой 450-550 кг/м3. Поробетон с объемной массой до 200 кг/м3 используется в качестве монолитного утеплителя наружных стен. При этом внутренний и наружный слои таких стен могут быть из любых материалов, соответствующих архитектурным, эксплуатационным и другим требованиям.

При сооружении зданий по предлагаемой технологии используются новые приемы возведения преднапряженного каркаса, а все работы по приготовлению и укладке монолитного поробетона выполняются одним агрегатом, что позволяет снизить суммарные трудозатраты на строительство более чем в два раза. Собственный вес здания снижается в 2-2,5 раза, и почти вдвое снижается его себестоимость. Таким образом, вместо одного обычного здания получаются два в безригельном исполнении, с увеличенными пролетами и с широкими возможностями для планировки. Кроме прочего, такие здания обладают высокой сейсмостойкостью, надежностью и долговечностью, а после исчерпания срока службы могут быть легко разобраны, чего не скажешь о зданиях со сварными соединениями в каркасе.

На базе этой технологии может быть сделан существенный шаг вперед в области высотного строительства, где основная проблема связана с тем, что верхние этажи чрезвычайно нагружают нижние. В предлагаемом варианте этажность здания может быть увеличена вдвое без повышения нагрузки на нижний этаж и основание.

Зарубежный опыт показывает высокую эффективность применения предварительного напряжения в монолитных плитных фундаментах большой протяженности, в монолитных безбалочных перекрытиях, в опорных устройствах и постаментах под тяжелое оборудование, в несущих монолитных конструкциях подземных сооружений, в том числе многоэтажных. Имеются интересные примеры предварительного напряжения при реставрации памятников старины.

Исключительно плодотворной является идея двух- и трехосного напряжения конструкций. Обширные исследования в этой области были проведены профессором В.В. Михайловым и его учениками. В.В. Михайлов разработал даже проект башни высотой 2 км, смонтированной из трехосно предварительно-напряженных элементов заводского изготовления. Расчетные сопротивления сжатию в стойках башни составляли 150 МПа. Между тем, эти конструкции, имеющие спиральную преднапряженную арматуру, запроектированы из бетона с прочностью всего 60 МПа. При реальных их испытаниях напряжения в элементе достигали 300 МПа с сохранением линейной связи между напряжениями и деформациями до напряжений в 150 МПа.

На практике эта идея была реализована в объемно-напряженных архитравах гидравлических прессов. В них бетон работал упруго при напряжениях, втрое превышающих его кубиковую прочность.

Иными словами, предварительное напряжение в трех направлениях позволяет создавать качественно иной железобетон. Причем повышение несущей способности материала достигается конструктивными, а не технологическими приемами.

Предварительное напряжение бетона в конструкции демонстрирует новые возможности и определяет перспективу развития железобетона в качестве материала для возведения современных зданий и сооружений.

Идея применения предварительного напряжения в железобетоне в свое время оказалась настолько плодотворной, что в 1953 году была основана Международная федерация по предварительно напряженному железобетону — ФИП. Первым ее президентом стал Эжен Фрейссине. Почти за полвека своего существования федерация получила значительное развитие. В последнем, XIII, конгрессе ФИП в Амстердаме, приняли участие более полутора тысяч человек. На этом конгрессе ФИП объединилась с Европейским комитетом по бетону — ЕКБ, и теперь называется ЕКБ-ФИП или ФИБ. Членами ФИБ являются национальные ассоциации по железобетону многих стран, в том числе и России.

Поступательному развитию производства преднапряженного железобетона способствует дальнейшее улучшение прочностных и технологических свойств применяемых материалов. Конец XX века ознаменовался разработкой особо прочных бетонов и неметаллической арматуры на основе углепластиков, открывающих новые возможности совершенствования конструктивно-технологических решений зданий и сооружений и методов предварительного напряжения. Этому также должно способствовать расширение исследований новых материалов высоких технологий, разработка конструктивных и проектных решений принципиально нового уровня.

В XXI столетии по всей стране должно развернуться массовое строительство автомобильных дорог, что потребует возведения большого количества мостов малых, средних и больших пролетов. Международный опыт говорит, что автодорожные мосты целесообразно строить из преднапряженного железобетона.

В производстве конструкций для зданий различного назначения целесообразно существенно увеличить долю механического натяжения арматуры, расширить выпуск непрерывно армированных и самонапряженных конструкций, увеличить применение зданий с натяжением арматуры в построечных условиях.

Имеет смысл большее внимание уделить разработке различных предсамонапряженных железобетонных конструкций, в которых комплексно используются механическое натяжение высокопрочной арматуры и преимущества напрягающего бетона.

Для крупных инженерных сооружений следует применять предварительно-напряженные железобетонные конструкции с натяжением арматуры на бетон, а для напрягаемой арматуры использовать канаты и высокопрочную стержневую арматуру больших диаметров, производство которых должно быть освоено металлургической промышленностью.

Широкое использование преднапряженного железобетона открывает значительные возможности для снижения расхода стали в строительстве. Это может быть достигнуто главным образом за счет уменьшения металлоемкости ряда железобетонных несущих и ограждающих конструкций, а также путем замены металлических конструкций железобетонными.

Нет сомнения, что развитие производства предварительно-напряженного железобетона необходимо для дальнейшего совершенствования отечественного капитального строительства. В прошлом году в экономике России произошел некоторый позитивный сдвиг. Надо полагать, что и предварительно-напряженный железобетон в России также откроет новую страницу в своей истории.

Предварительно напряжённый железобетон. История развития конструкции, изготовление, области применения

eilukha

размещено: 03 Апреля 2016

В настоящей книге даётся общий краткий обзор развития способов производства предварительно напряжённого железобетона и .применяемого для этого оборудования. Способы изготовления предварительно напряжённых железобетонных конструкций и деталей зависят от последовательности осуществления совместной работы бетона с арматурой после предварительного её натяжения.

Особый раздел книги посвящён некоторым способам предварительного натяжения, не получившим пока широкого распространения, а именно: предварительному напряжению, создаваемому в конструкции за счёт нагрузки от собственного веса, натяжению арматуры в результате укорочения её после нагрева и предварительному напряжению железобетонных изделий путём применения расширяющегося цемента.

Наряду с характеристикой стальной арматуры, применяемой для предварительно напряжённых конструкций, в книге описываются различные типы арматурных пучков, а также стеклянные волокна, обладающие высокой прочностью на растяжение. Очевидно, их применение получит распространение в недалёком будущем. Кроме того, приводятся примеры сооружений из предварительно напряжённого железобетона.

В книге даётся перечень немецких патентов в области предварительно напряжённого железобетона, заявленных после 1930 года.

Книга рассчитана на лиц, работающих в области производства предварительно напряжённого железобетона как сборного, заводского изготовления, так и монолитного, а также на конструкторов, рационализаторов и изобретателей. Автор стремился предоставить специалистам сводный, обобщённый материал о состоянии техники в данном вопросе. Более подробные сведения можно получить из литературы, перечень которой приведён в конце книги.

В целях освещения развития техники предварительно напряжённого железобетона были использованы издания немецкого патентного ведомства в Мюнхене. Эти материалы в значительной мере пополнены и обогащены данными, представленными в распоряжение автора инженерами и строительными организациями, занимающимися проектированием и возведением сооружений из предварительно напряжённого железобетона. Автор выражает глубокую благодарность всем, кто помог ему в работе над книгой.

Оглавление

Предисловие 4

1. Основные определения предварительно напряжённого железобетона 6

2. Краткий исторический очерк развития предварительно напряжённого железобетона 9

3. Предварительное напряжение с натяжением арматуры до затвердения бетона 18

3.1. Предварительно напряжённые строительные детали 18

3.1.1 Плиты Веттштейна 18

3.1.2. Предварительно напряжённые железобетонные детали и мачты Глезера 20

3.1.3. Предварительно напряжённые балки системы Фрейссине 21

3.1.4. Однослойные и многослойные пустотелые плиты системы Шефера 29

3.1.5. Комбинированные плиты фирмы Рем и из пемзобетона и тяжёлого бетона с предварительно напряжённой арматурой 32

3.1.6. Предварительно напряжённый железобетон без анкеров по Xойеру 33

3.2. Способы заводского производства предварительно напряжённых сборных железобетонных деталей и применяемые устройства 37

3.2.1. Напряжение стальных проволок путём растяжения их на определённую длину 37

3.2.2. Натяжение стальных проволок при помощи натяжных салазок и упоров 38

3.2.3. Натяжение стальных проволок путём скручивания или свивания 40

3.2.4. Способ натяжения с непрерывным армированием 42

3.3. Предварительно напряжённый железобетон в сочетании с керамическими блоками 43

4. Предварительное напряжение арматуры без сцепления с бетоном 47

4.1. Расположение напрягаемой арматуры вне сечения бетона 47

4.2. Напряжённые элементы, расположенные вне сечения бетона 53

4.2.1. Треугольные фермы 53

4.2.2. Железобетонные арки со стальной или железобетонной затяжкой 53

4.2.3. Несущая конструкция заданного очертания в виде балок на двух и более опорах 54

4.2.4. Защемлённая балка 57

4.2.5. Защемлённая плоская арка 58

4.2.6. Предварительно напряжённая трёхшарнирных плоская арка 60

4.2.7. Конструкция неразрезной балки, предложенной в Англии 61

4.2.8. Предварительно напряжённые, балки Бетеа 61

5. Предварительное напряжение с натяжением арматуры на затвердевший бетон 66

5.1. Немецкие способы натяжения 66

5.1.1. Анкеровка при помощи натяжных муфт и пластин, предварительно напряжённый железобетон «дивидаг» 66

5.1.2. Анкеровка клиньями и зажимами 72

5.1.2.1. Способ натяжения фирмы Поленски и Целльнер 72

5.1.2.2. Способ натяжения фирмы Филипп Гольцман 75

5.1.2.3. Крепление проволочных пучков стальной арматуры, выпускаемых металлургическим заводом Рейнгаузен 78

5.1.2.4. Способ натяжения фирмы Гельд и Франке 82

5.1.2.5. Способ натяжения фирмы Хохтиф 84

5.1.2.6. 40-тонная арматура фирмы Грюй и Бильфингер 89

5.1.3. Петлевая анкеровка 89

5.1.3.1. Способ натяжения Баур — Леонгардта 89

5.1.3.2. Способ натяжения Кани и Хорват. Предварительно напряжённая деталь из двух сопряжённых или смежных, взаимно подвижных составных элементов 98

5.1.4. Анкеровка арматуры за счёт использования сил сцепления и трения 102

5.1.4.1. Способ натяжения фирмы Бетон и Моньебау 102

5.1.4.2. Способ натяжения фирмы Грюни Бильфингер 106

5.2. Предварительно напряжённый железобетон системы Фрейссине, фирмы Вайс-Фрейтаг и Гийона 107

5.3. Бельгийские способы натяжения арматуры 113

5.3.1. Предварительно напряжённый железобетон по Маньель Блатон 113

5.3.2. Способ натяжения Франки-Смет 116

5. 4. Швейцарский способ напряжения В. В. R. V. 118

5.5. Предварительно напряжённый железобетон в Англии 121

5.5.1 Способ натяжения Ли-МакКолл 121

5.5.2. Анкеровка стальных проволок с помощью клиньев 124

5.6. Предварительно напряжённый железобетон в Швеции 125

5.7. Развитие предварительно напряжённого железобетона с натяжением арматуры на бетон в Италии 127

5.8. Предварительно напряжённый железобетон с натяжением арматуры на бетон в Советском Союзе 130

5.9. Предварительно напряжённый железобетон в Америке 132

6. Влияние сил трения при криволинейной арматуре 139

7. Особые случаи предварительного напряжения арматуры или бетона 141

7.1. Предварительное напряжение конструкций за счёт использования собственного веса 141

7.2. Натяжение арматуры путём её нагрева 146

7.3. Предварительное напряжение бетона за счёт расширяющегося цемента 147

8. Напряжённая арматура 155

8.1. Стали для напряжённого армирования 155

8.2. Армирование с применением предварительно напряжённых элементов 162

8.2.1. Гибкая предварительно напряжённая арматура по Шореру (США) 162

8.2.2. Предварительно напряжённый арматурный элемент конструкции Ленка (Германия) 164

8.2.3. Предварительно напряжённый арматурный стержень конструкции Беккера (Голландия) 167

8.2.4. Гибкая предварительно напряжённая арматура, конструкции Шало и Бет ей (Франция) 169

8.3. Арматура из стекла и нейлона 172

9. Области применения предварительно напряжённого железобетона 177

9.1. Многоэтажное строительство 177

9.2. Мостостроение 194

9.2.1. Мосты из сборных предварительно напряжённых железобетонных элементов 195

9.2.2. Мосты из монолитного предварительно напряжённого железобетона 201

9.2.3. Навесная сборка (без подмостей) мостов из предварительно напряжённого железобетона 217

9.2.4. Висячие мосты 230

9.3. Дорожное строительство 231

9.4. Гидротехническое строительство 241

9.5. Предварительно напряжённые железобетонные трубы 252

9.6. Железнодорожные шпалы 262

9.7. Сваи 272

Дополнение 276

5.1.2.6. 40-тоннын пучок напряжённой арматуры фирмы Грюн и Бильфингер 276

5.1.2.7. Способ натяжения фирмы Загер и Вёрнер 278

Приложение. Перечень немецких патентов в области предварительно напряженного железобетона, заявленных после 1930 г. 281

Литература 296

Оглавление 304

СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ И МОНОСТРЕНД

Изобретение относятся к области строительства, а именно к технологии железобетонных конструкций преимущественно криволинейной формы, например защитных оболочек, оболочек хранилищ жидкостей, газов, сыпучих и дробленых материалов и т.д., с применением монострендов (помещенных в трубчатую оболочку с антикоррозионной смазкой арматурных канатов).

Известен способ изготовления предварительно напряженных железобетонных конструкций, включающий размещение в каналообразователе помещенных в трубчатую оболочку с антикоррозионной смазкой арматурных канатов, установку анкеров, укладку бетонной смеси, заполнение каналообразователя водоцементной смесью и натяжение арматурных канатов домкратами [1, 2].

Известен также моностренд, включающий заполненную антикоррозионной смазкой полиэтиленовую оболочку, в которую помещен арматурный канат [3].

Однако при сооружении железобетонных конструкций криволинейной формы известный способ и устройство не обеспечивают сохранность трубчатых оболочек при натяжении канатов из-за того, что соседние канаты, соприкасаясь между собой в местах приложения радиальных нагрузок, деформируют и разрывают полиэтиленовые оболочки канатов, а при эксплуатации конструкций происходит коррозия канатов. Кроме того возникают трудности при замене канатов. При соприкосновении канатов между ними не происходит проникновение водоцементной смеси, и при ее твердении не происходит эффективной передачи нагрузки на железобетонную конструкцию.

Технический результат, для достижения которого направлено данное техническое решение, заключается в повышении эксплуатационной надежности и долговечности конструкции.

Указанный результат достигается за счет того, что в способе изготовления предварительно напряженных железобетонных конструкций с арматурными канатами, включающем размещение в каналообразователе помещенных в трубчатую оболочку с антикоррозионной смазкой арматурных канатов, установку анкеров, укладку бетонной смеси, заполнение каналообразователя водоцементной смесью и натяжение арматурных канатов домкратами, в месте приложении радиальных нагрузок на железобетонную конструкцию на поверхности каждой из трубчатой оболочки выполняют выступы. Выступы на трубчатых оболочках соседних канатов могут быть размещены в шахматном порядке.

Указанный результат может достигаться за счет того, что в моностренде, включающем заполненную антикоррозионной смазкой полиэтиленовую оболочку, в которую помещен арматурный канат, полиэтиленовая оболочка снабжена размещенными на ее внешней стороне выступами. Моностренд может быть снабжен размещенными на полиэтиленовой оболочке и скрепленными с ней втулками, на которых размещены выступы. Выступы на каждой из трубчатой оболочки могут располагать продольно, а также по ее диаметру.

Изобретения поясняются чертежами, где на фиг.1 — изображен моностренд, на фиг.2 — разрез по А-А, на фиг.3 — вариант выполнения моностренда с применением втулки, на фиг.4 — положение канатов при их помещении в каналообразователь, на фиг.5 изображена схема, поясняющая способ изготовления предварительно напряженных железобетонных конструкций, на фиг.6 — место Б.

Моностренд включает заполненную антикоррозионной смазкой 1 трубчатую полиэтиленовую оболочку 2, в которую помещен арматурный канат 3. Полиэтиленовая оболочка 2 снабжена размещенными на ее внешней стороне выступами 4 с пазами 5 для обеспечения прохождения цементного раствора. Моностренд может быть выполнен с размещенными на полиэтиленовой оболочке 2 втулками 6, на которых размещены выступы 4.

Способ осуществляют следующим образом. В каналообразователь 7 размещают моностренды 8, 9, производят установку анкеров, укладку бетонной смеси 10, 11, заполнение каналообразователя водоцементной смесью 12. В месте приложения радиальных нагрузок на железобетонную конструкцию, на поверхности каждой из трубчатой оболочек предварительно выполняют выступы 4 с пазами 5 для обеспечения прохождения водоцементной смеси между монострендами 8, 9. При такой установке монострендов между ними образуется гарантированный зазор 13, который заполняют водоцементной смесью. После твердения раствора производят натяжение монострендов 8 и 9 домкратами до нужного усилия.

При применении втулок втулки могут перемещаться вдоль полиэтиленовой оболочки 2 и быть скреплены в нужном месте, например, при помощи сварки или клея. Таким образом, на моностренде выступы могут быть размещены с необходимым шагом t.

Это обеспечивает сохранность трубчатых полиэтиленовых оболочек при натяжении канатов, так как соседние моностренды не соприкасаются между собой в местах приложения радиальных нагрузок, а следовательно, не деформируют и не разрывают полиэтиленовые оболочки канатов, и поэтому при эксплуатации конструкций не происходит коррозия канатов и не возникают трудности при замене канатов. Кроме того, между монострендами происходит гарантированное проникновение водоцементной смеси, и при ее твердении происходит эффективная передача нагрузки на железобетонную конструкцию.

Таким образом, предложенное техническое решение позволит

— повысить эксплуатационную надежность и долговечность конструкции;

— улучшить ремонтопригодность конструкции.

Источники информации

1. http://www.engstroy.spb.ru/index_2009_02/kishinevskaya_nanobetony.pdf.

2. http://cnb.by/content/view/915/30/lang,russian/.

3. http://dic.academic.ru/dic.nsf/stroitel/7384.

Предварительно напряженная железобетонная конструкция — Большая Энциклопедия Нефти и Газа, статья, страница 2

Предварительно напряженная железобетонная конструкция

Cтраница 2

Проволока стальная круглая для армирования предварительно напряженных железобетонных конструкций. Проволока стальная периодического профиля для армирования предварительно напряженных железобетонных конструкций.

[16]

Внедрение эффективных конструкций, применение предварительно напряженных железобетонных конструкций сокращает расход металла почти в два раза, снижает трудоемкость производства и, следовательно, повышает его экономичность. Качество самой конструкции при этом возрастает.

[17]

Та же картина имеет место в предварительно напряженных железобетонных конструкциях, где роль трубки играет не работающий на растяжение бетон, а роль болта — арматура.

[18]

Особые меры предосторожности следует соблюдать при изготовлении предварительно напряженных железобетонных конструкций. Так как при натяжении арматуры и арматурной проволоки возможен обрыв, устраивается надежное защитное ограждение рабочих мест и проходов, рабочие же во время натяжения должны удаляться в безопасные места. Арматура и проволока, предназначенные для натяжения, не должны иметь коррозии и механических повреждений.

[19]

В комплекс заводов входят цехи по изготовлению предварительно напряженных железобетонных конструкций, оснащенных специальным оборудованием для натяжения высокопрочной проволоки и арматурных стержней электротермическим и другими способами, для высадки головок стержней и дуг.

[20]

Коэффициенты запаса для сборных железобетонных и сборных предварительно напряженных железобетонных конструкций, изготовляемых на заводах с проверкой прочности образцов, отбираемых от каждой партии, уменьшаются для пределов I и II на 2 % для сборных железобетонных и на 10 % для сборных предварительно напряженных железобетонных конструкций, но не ниже величины, указанной для III предела. Сечения элементов сборных конструкций, бетонируемых на месте, а также сечения на участках стыков элементов рассчитываются без снижения коэффициентов запаса.

[21]

Идея, цели и области рационального применения предварительно напряженных железобетонных конструкций охарактеризованы в главе I. Эти конструкции отличаются не только использованием высокопрочных арматурных сталей, но и технологией изготовления.

[22]

В зависимости от способа армирования различают обычные и предварительно напряженные железобетонные конструкции.

[24]

Большой интерес представляет использование расширяющегося цемента для изготовления предварительно напряженных железобетонных конструкций. При твердении такого бетона происходит удлинение арматуры, растягивающие усилия которой передаются непосредственно на бетон.

[25]

Высокопрочные арматурные стали ( табл. 9) для предварительно напряженных железобетонных конструкций получают двумя способами: хорошо свариваемые — путем легирования элементами, образующими бейнитную структуру, и несвариваемые — термическим упрочнением ( закалка и отпуск на специальных установках для электротермоупрочнения), относительно низколегированных сталей, содержащих повышенное количество углерода.

[26]

Особенно опасна язвенная форма коррозии для высокой рочной проволочной арматуры предварительно напряженных железобетонных конструкций. В связи с малыми поперечными сечениями отдельных проволок, высокой степенью напряжения и пониженной деформатив-ностью высокопрочных сталей при образовании язвенных поражений могут происходить внезапные обрывы.

[27]

При отсутствии воздушного барьера требования к защите конструкций сильно повышаются, и предварительно напряженные железобетонные конструкции с проволочным армированием не допускаются.

[29]

Страницы:

1

2

3

4

Из истории предварительно напряженного железобетона | DWGFORMAT

Создание напряженного состояния в конструкции на стадии изготовления, когда знак напряжения в материале противоположен знаку напряжений от эксплуатационной нагрузки, является одним из крупнейших достижений инженерной мысли ХХ века. У истоков этой концепции в ее современном понимании стояли Эжен Фрейссине (Франция) и Виктор Васильевич Михайлов (Россия). Предварительное напряжение развивалось непросто. Интересно отметить, что в 30-х годах при защите докторской диссертации В.В. Михайлова, посвященной развитию этого метода, два оппонента из трех выступили против.

В Советском Союзе использование предварительного напряжения было весьма популярным, оно применялось в промышленном, жилищном, транспортном и специальном строительстве. Предварительно напряженных конструкций выпускалось более 30 млн. м³ в год, что составляло порядка 20% общего объема производства сборного железобетона. Здесь мы действительно занимали передовые позиции.

Наибольшее распространение получила технология натяжения арматуры на упоры. Данный метод стал так хорошо использоваться, благодаря, прежде всего, внедрению электротермического способа натяжения стержневой арматуры.

Сущность данного способа натяжения арматуры заключается в том, что арматурную заготовку (стержневую, проволочную или прядевую), нагретую электрическим током до нужного удлинения, закрепляют в нагретом состоянии в жестких упорах или на торцах затвердевшего элемента. Специальные упоры и торцы препятствуют укорочению заготовки при остывании, благодаря чему в ней возникают заданные растягивающие напряжения. Требуемую арматурную заготовку, предназначенную для натяжения на упоры форм, поддонов или стендов, снабжают по концам анкерами, расположенными так, чтобы расстояние между внутренними (опорными) плоскостями анкеров было на заданную величину меньше расстояния между наружными гранями упоров. Удлиненная заготовка должна свободно укладываться в нагретом состоянии между упорами. Для стержневой арматуры максимальная температура нагрева не должна превышать 350°, а для проволочной — 300°С.

Благодаря авторам этого способа были сэкономлены миллионы тонн дефицитного тогда металла и резко улучшена технология и экономика конструкций.

Одновременно с этим способом был введен и электротермомеханический (комбинированный) способ натяжения. Он сочетает в себе электротермический и механический способ натяжения, осуществляемые одновременно. При электротермомеханическом способе натяжения около 50% напряжения обеспечивается механическим натяжением и 50% при остывании нагретой проволоки. Это вдвое увеличивает производительность машин, облегчает их конструкцию, позволяет повысить контролируемое предварительное напряжение. Особенно эффективен этот способ при натяжении арматуры на затвердевший бетон криволинейных элементов, так как он позволяет снизить неравномерность натяжения и уменьшить потери натяжения в результате трения.

Успех был закреплен в 60-х годах, на волне тотального увлечения сборным железобетоном, именно, предварительно напряженный рассматривался, как один из основных конструкционных материалов.

В этот период ученые и специалисты отрасли разработали значительный объем нормативно-технической литературы по расчету, проектированию и технологии изготовления предварительно напряженных железобетонных конструкций, что стало надежным фундаментом для дальнейшего эффективного развития этого направления. Одним из основных документов стал ВСН 117–65; хотя он и был разработан для мостов, в целом рассматривал почти все технологические аспекты предварительно напряженного бетона. Вышедший позднее СНиП 2.03.01–84 прямо указывал: «При выборе элементов должны предусматриваться преимущественно предварительно напряженные конструкции…».

Дальнейшее развитие предварительного напряжения оказало серьезное влияние на технологии высокопрочных бетонов. В преднапряженных конструкциях появилась возможность максимально эффективно использовать повышенную прочность бетона при сжатии.

В настоящее время фактически все регионы в России обладают производственными мощностями, способными производить более 1 млн. м³ в год сборного, в том числе предварительно напряженного железобетона. Достаточно велика и номенклатура изделий, которые целесообразно изготавливать с предварительным напряжением: покрытия зданий, пролетные строения и опоры мостов, железобетонные сваи и трубы, шпалы, градирни, опоры ЛЭП и мачты освещения, телебашни, защитные оболочки, морские и шельфовые сооружения, плавучие доки, корпуса понтонов и многое другое.

Использованы материалы доклада Войлокова И.А и статьи Звездова А.И.

Фото: производство преднапряженных плит перекрытий на ЖБК-9

Поделиться в социальных сетях

Предварительно напряженный бетон

Хотя предварительно напряженный бетон был запатентован инженером из Сан-Франциско в 1886 году, он стал общепринятым строительным материалом лишь полвека спустя. Дефицит стали в Европе после Второй мировой войны в сочетании с технологическими достижениями в области высокопрочного бетона и стали сделали предварительно напряженный бетон предпочтительным строительным материалом во время послевоенного восстановления Европы. Однако первая в Северной Америке конструкция из предварительно напряженного бетона, Мемориальный мост Уолнат-Лейн в Филадельфии, штат Пенсильвания, была построена только в 1951 году.

В обычном железобетоне высокая прочность стали на растяжение сочетается с большой прочностью бетона на сжатие, образуя конструкционный материал, устойчивый как на сжатие, так и на растяжение. Принцип, лежащий в основе предварительно напряженного бетона, заключается в том, что сжимающие напряжения, создаваемые арматурой из высокопрочной стали в бетонном элементе до приложения нагрузок, уравновешивают растягивающие напряжения, возникающие в элементе во время эксплуатации.

Предварительное напряжение устраняет ряд конструктивных ограничений, которые несут обычные бетонные конструкции по пролетам и нагрузкам, и позволяет строить крыши, перекрытия, мосты и стены с более длинными пролетами без опоры.Это позволяет архитекторам и инженерам проектировать и строить более легкие и мелкие бетонные конструкции без ущерба для прочности.

Принцип предварительного напряжения применяется, когда ряд книг перемещается с места на место. Вместо того, чтобы складывать книги вертикально и переносить их, книги можно перемещать в горизонтальном положении, оказывая давление на книги в конце ряда. Когда прикладывается достаточное давление, сжимающие напряжения возникают во всем ряду, и весь ряд может быть поднят и перенесен в горизонтальном направлении одновременно.

Прочность на сжатие добавлена

Напряжения сжатия возникают в предварительно напряженном бетоне в результате предварительного или последующего напряжения стальной арматуры.

При предварительном натяжении сталь растягивается перед укладкой бетона. Стальные арматуры из высокопрочной стали помещают между двумя упорами и растягивают до 70-80 процентов от их предельной прочности. Бетон заливают в формы вокруг сухожилий и дают застыть. Когда бетон достигает необходимой прочности, растягивающие силы снимаются.По мере того как сталь восстанавливает свою первоначальную длину, растягивающие напряжения преобразуются в сжимающее напряжение в бетоне. Типичными изделиями для предварительно натянутого бетона являются плиты крыши, сваи, столбы, мостовые балки, стеновые панели и железнодорожные шпалы.

При последующем напряжении сталь растягивается после затвердевания бетона. Бетон заливается вокруг, но не соприкасается с нерастянутой сталью. Во многих случаях воздуховоды в бетонном блоке формируются с использованием тонкостенных стальных форм. Как только бетон затвердеет до требуемой прочности, стальные стержни вставляются и растягиваются по концам блока и закрепляются снаружи, что приводит к сжатию бетона.Пост-напряженный бетон используется для монолитного бетона и мостов, больших балок, плит перекрытий, кожухов, крыш и тротуаров.

Предварительно напряженный бетон получил наибольший рост в области коммерческих зданий. Для таких зданий, как торговые центры, преднапряженный бетон является идеальным выбором, поскольку он обеспечивает длину пролета, необходимую для гибкости и изменения внутренней конструкции. Предварительно напряженный бетон также используется в школьных аудиториях, гимназиях и кафетериях из-за его акустических свойств и его способности создавать длинные открытые пространства.Одно из самых распространенных применений предварительно напряженного бетона — гаражи.

Для получения дополнительной информации о предварительно напряженном бетоне щелкните здесь.

Производство предварительно напряженного бетона

Производство предварительно напряженного бетона

На заводе сборного железобетона :

Мы смотрим на начало балки моста из предварительно напряженного бетона. Это будет предварительно напряженная балка и предварительно напряженная балка , что означает, что напряженные элементы находятся на месте до того, как вокруг них будет залита бетон.

На этапе изготовления ниже мы можем увидеть сильно натянутые стальные «пряди» или проволочные тросы, которые представляют собой очень длинные горизонтальные линии вверху и внизу и по диагонали через середину, все идущие от одного конца будущей балки. к другому. Зеленые вертикальные стальные элементы , изогнутые и профилированные сверху и снизу, представляют собой традиционные «арматурные стержни» или арматурную сталь, образующие стальной каркас, который придает форму и дополнительную прочность готовой балке.

Стальные нити растягиваются для создания чрезвычайно высокого напряжения или напряжения и закрепляются в большой желтой переборке на конце балки, как показано на фотографии ниже.При растяжении и напряжении пряди станут на 20-30 дюймов длиннее. Вы увидите, что обрезанные концы удлиненных прядей выходят справа от желтой переборки.

Длинная станина для предварительного напряжения и изготовления позволяет изготавливать более одной балки одновременно, конец в конец на фото ниже. Для экономии и эффективности стальные пряди протягиваются и натягиваются сразу через две балки.

После того, как вся сталь установлена, желтые металлические формы устанавливаются с обеих сторон стальных каркасов (внизу) для бетонной смеси.Металлические формы будут создавать традиционную форму балки I готовой предварительно напряженной бетонной балки.

С желтыми металлическими формами вокруг стального каркаса заливается бетон на верхние части опалубки на фотографии ниже.

Когда формы сняты, готовая бетонная балка появляется, демонстрируя свою культовую форму двутавровой балки ниже. Теперь он является «предварительно напряженным с предварительным натяжением», потому что бетон сформировался и затвердел вокруг натянутых стальных нитей.На этом этапе на концах балок обрезаются пряди. Растянутая стальная нить хочет вернуться к своей первоначальной, более короткой длине, но затвердевший вокруг нее бетон не позволяет ей вернуться обратно. Усилие в пряди прикладывается к бетону, чтобы привести бетонную балку в состояние сильного сжатия, поскольку напряжение распространяется на всю балку.

Эта балка готова к транспортировке на строительную площадку моста внизу.

Некоторые предварительно напряженные бетонные балки огромны!

Вес больших балок может превышать 100 тонн и достигать 180 футов.Для распределения груза по проезжей части могут потребоваться специальные грузовые автомобили с несколькими осями. А «управляемый» прицеп сзади может понадобиться для обхода поворотов.

Изображения производственного процесса с предварительным напряжением любезно предоставлены Джеймсом Финком, PE, Forterra, Inc., Maple Grove, Minnesota

Почему предварительное напряжение? — Национальная ассоциация сборного железобетона

Типы, преимущества и история предварительно напряженного бетона.

Абдул Хан

Чем больше, тем лучше, как сказали бы многие представители строительной и мостовой промышленности, и это, безусловно, верно в отношении сборных железобетонных изделий. Стальные арматурные стержни добавляют большую прочность крупным бетонным изделиям, но сама по себе арматура не может обеспечить прочность на разрыв, необходимую для сборных железобетонных изделий, которые растягиваются на большую длину. Есть немного волшебства, которое придает достаточную силу этим огромным изделиям, и это называется предварительным напряжением.

Разработка

Чтобы передать представление о том, как работает предварительное напряжение, представьте бочку, сделанную из деревянных клепок и металлических лент. По крайней мере, так Т.Ю. Лин, профессор гражданского строительства Калифорнийского университета, описал это во вступительной главе своей книги «Проектирование предварительно напряженных бетонных конструкций».

Линь говорит, что основной принцип предварительного напряжения применялся в строительстве, возможно, столетия назад, когда веревки или металлические ленты наматывались на деревянные посохи, образуя бочку.Когда ленты были затянуты, они находились под предварительным напряжением растяжения, которое, в свою очередь, создавало предварительное напряжение сжатия между стойками и позволяло им противостоять кольцевому натяжению, создаваемому внутренним давлением жидкости. Другими словами, ленты и стойки были предварительно напряжены до того, как они подверглись какой-либо служебной нагрузке.

Говоря более формально, предварительное напряжение означает преднамеренное создание постоянных напряжений в конструкции или сборке для улучшения ее поведения и прочности в различных условиях эксплуатации.

Предварительно напряженные арматуры (обычно из высокопрочных стальных тросов или стержней) используются для обеспечения зажимной нагрузки, которая создает сжимающее напряжение для компенсации растягивающего напряжения, которое бетонный сжимающий элемент в противном случае испытал бы из-за изгибающей нагрузки.

Классификация и виды

Конструкции из предварительно напряженного железобетона можно классифицировать по ряду направлений, в зависимости от их особенностей конструкции и конструкции. Следующие типы предварительного напряжения могут быть выполнены тремя способами: предварительно напряженный бетон и связанный и несвязанный предварительно напряженный бетон.

Бетон с предварительным напряжением. Предварительно натянутый бетон заливается вокруг уже натянутых арматурных элементов. Этот метод обеспечивает хорошее сцепление между арматурой и бетоном, которое защищает арматуру от коррозии и обеспечивает прямую передачу напряжения. Затвердевший бетон прилипает к стержням и сцепляется с ними, а когда напряжение снимается, оно передается бетону в виде сжатия за счет статического трения. Однако для этого требуются прочные точки крепления, между которыми должно быть растянуто сухожилие, и поэтому сухожилие обычно образует прямую линию.

Большинство предварительно напряженных железобетонных изделий изготавливаются на заводе и должны быть доставлены на строительную площадку, что ограничивает их размер. Примерами изделий с предварительным натяжением являются элементы балконов, перемычки, колонны, массивные плиты, пустотелые плиты, тройники, стены, сэндвич-панели, балки ригелей, двутавровые балки, балки с тавровыми балками и фундаментные сваи.

Связанный бетон после растяжения. Связанный после растяжения бетон — это описательный термин, обозначающий метод сжатия после заливки бетона и процесса отверждения (на месте).Бетон заливается вокруг изогнутых каналов из пластика, стали или алюминия, которые размещаются в области, где в бетонном элементе может возникнуть напряжение. Перед заливкой бетона через воздуховоды вылавливают связки. После затвердевания бетона арматура натягивается гидравлическими домкратами, которые воздействуют на бетонный элемент. Когда сухожилия достаточно растянуты, в соответствии с проектными спецификациями, они закрепляются в нужном положении и сохраняют натяжение после снятия домкратов, передавая давление на бетон.Затем отверстия воздуховодов заливаются раствором для защиты жилы от коррозии.

Этот метод обычно используется для создания монолитных плит для строительства домов в местах, где обширные почвы создают проблемы для типичного фундамента по периметру. Все напряжения от сезонного расширения и сжатия нижележащего грунта принимаются на всю напряженную плиту, которая поддерживает здание без значительного прогиба.

Пост-напряжение также используется при строительстве различных мостов, как после затвердевания бетона после опоры с помощью опалубки, так и при сборке сборных секций, как в сегментном мосту.Преимущества этой системы перед пост-натяжением без склеивания:

- Значительное снижение требований к традиционной арматуре

- Сухожилия можно легко «сплести», что обеспечивает более эффективный подход к проектированию

- Более высокий предел прочности за счет связи между прядью и бетоном

- Нет долгосрочных проблем с сохранением целостности анкера / тупика

Бетон без сцепления с последующим напряжением. Бетон с последующим натяжением без сцепления отличается от бетона с последующим натяжением со связующим тем, что каждому кабелю предоставляется постоянная свобода движения относительно бетона.Для этого каждое отдельное сухожилие покрывается смазкой и пластиковой оболочкой, сформированной в процессе экструзии. Передача напряжения на бетон достигается за счет воздействия стального троса на стальные анкеры, встроенные по периметру плиты.

Недостатком по сравнению с последующим натяжением со связующим является тот факт, что кабель может разрушиться и вырваться из плиты в случае повреждения (например, во время ремонта плиты). Преимущества этой системы по сравнению со склеенным дополнительным натяжением:

- Возможность индивидуальной регулировки тросов в зависимости от плохих полевых условий

- Устранение пост-напряжения цементного раствора

- Способность разрушать сухожилия перед попыткой ремонта

Материалы

Согласно AASHTO, предварительно напряженная арматура должна быть высокопрочной семипроволочной прядью, высокопрочной стальной проволокой или прутками из высокопрочного сплава той марки и типа, которые указаны инженером-проектировщиком.Семипроводная прядь без покрытия должна соответствовать требованиям AASHTO M 203 (ASTM A 416). Дополнение S1 (низкая релаксация) применяется, если указано.