Пеноблок или газоблок: что лучше?

Пенобетон и газобетон — это так называемые ячеистые бетоны, которые от других материалов отличаются своей пористой структурой. Именно поры (ячейки) придают пеноблокам и газоблокам особые свойства, такие как легкий вес, отличные теплотехнические свойства, огнестойкость и экологичность.

Однако у этих материалов также немало отличий — на них мы и остановимся.

Особенности производства: чем отличается пеноблок от газоблока

В частности, поговорим о том, как ячеистые бетоны набирают прочность.

Именно в процессе набора прочности (твердения) ячеистый бетон приобретает свои основные характеристики: прочность на сжатие, степень влагопоглощения и усадки, устойчивость к образованию трещин. И здесь проявляется одно из важных отличий пеноблока и газоблока. Первое отличие в процессе образования пор (ячеек).

- Пенобетон набирает прочность в естественных условиях или с использованием электропрогрева.

Из-за избытка влаги этот процесс занимает не менее 24 часов.

Из-за избытка влаги этот процесс занимает не менее 24 часов. - Газобетон набирает прочность в специальных установках —автоклавах— в течение 8—15 часов при температуре около 200 °С и при избыточном давлении. В результате происходит химическая реакция между составляющими раствора и образуются высокопрочные газосиликаты.

Как влияют процесс твердения на характеристики и свойства ячеистых бетонов? Мы выделили несколько параметров сравнения, которые помогут вам определиться: что лучше для дома, пеноблок или газоблок.

Прочность

Автоклавная обработка придает ячеистому бетону большую прочность.

Сравните сами, в соответствии с ГОСТ 25485-89 нормативная прочность газобетона D500 составляет 2,4МПа (класс прочности В2,5). У пенобетона D500 прочностные характеристики не нормируются — они не стабильны и не могут быть гарантированы.

Другой пример. Нормативная прочность газоблоков D600 составляет 3,3МПа (класс прочности В3,5). У пеноблоков D600 нормативная прочность будет всего лишь 1,9МПа (класс прочности B2).

Рекомендации:

- чтобы построить прочный и при этом тёплый малоэтажный дом из газоблока, оптимальным считается использование ИНСИ-блоков плотностью 500 кг/м³ и классом прочности B2,5.

- при строительстве монолитно-каркасного дома с навесным фасадом подойдут блоки классом прочности B3,5.

- если же имеются повышенные требования к огнестойкости здания, рекомендуем купить газоблок плотностью 600 кг/м³ и классом прочности B3,5.

Усадка

Пеноблоки больше склонны к усадке и образованию трещин — для них допустимой считается усадка до 10 мм на метр. У газобетона показатель значительно ниже — всего лишь 0,3—0,5 мм. Впрочем, фактически цифра получается еще меньше — испытания ИНСИ-БЛОКа показали, что усадка не превышает 0,1 мм на метр.

Теплопроводность

Газобетон нередко называют «искусственным камнем со свойствами древесины». В доме из газоблоков комфортно жить в любое время года — летом в нем прохладно, зимой тепло. Эти свойства материала напрямую зависят от плотности и теплопроводности.

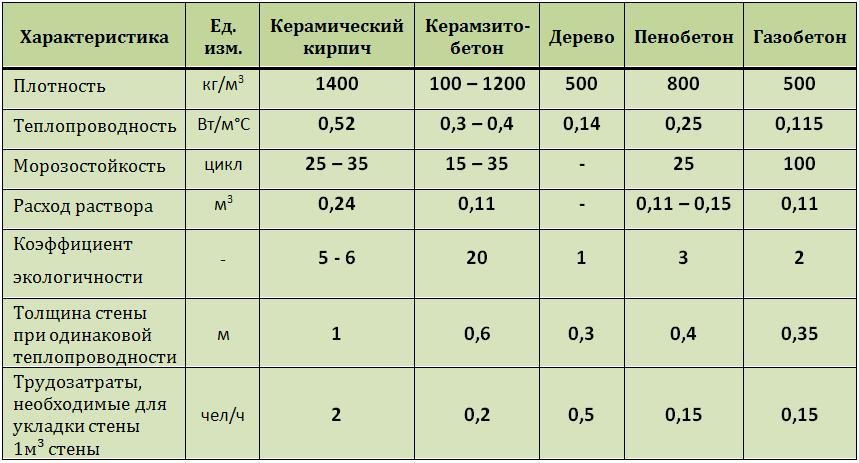

Для начала, немного фактов в таблице.

Наименование | Плотность, кг/м³ | Коэффициент теплопроводности, Вт/м°С |

Древесина (сосна) | 520 | 0,10 |

Газобетон «ИНСИ» | 500 | 0,12 |

Пенобетон | 700 | 0,14 |

Чем меньше плотность материала —при сохранении требований по прочности — тем теплее получится дом.Из таблицы вы можете увидеть, что пеноблок является наиболее плотным материалом — это значит, что толщина стен из пеноблоков должна быть больше, либо потребуется дополнительное утепление.

В то время как теплофизические свойства ИНСИ-БЛОКа позволяют делать более узкие стены, не нарушая при этом требования СП 23-101-2004 «Проектирование тепловой защиты зданий».

Выводы

А выводы вы можете сделать сами: какой материал лучше, газоблок или пеноблок? Какой вы считаете более надежным и долговечным? Мы лишь постарались предоставить вам наиболее объективные факты, которые помогут сделать правильный выбор.

Подробнее почитать про свойства ИНСИ-БЛОКА вы можете здесь, а также посмотрите нашпрайс, чтобы сориентироваться в ценах на газоблоки.

Что лучше газобетон или пенобетон: сравнительная характеристика?

Выбор строительного материала – важный этап предварительной подготовки строительства дома. От него зависит комфорт, уют, тепло строения. В современном сооружении популярны легкие, пористые материалы. Остается выбрать – газобетон или пенобетон. Газоблоки и пеноблоки относятся к ячеистым материалам. Главное отличие – способ образования внутри воздушных пузырьков, их технические характеристики. Стоит сопоставить два материала, определить сходство и различия между ними.

Газобетон

Название газо исходит от процесса изготовления. Отличить газобетонный блок можно по белому цвету, шероховатой поверхности с мелкими порами. Газо состав:

Отличить газобетонный блок можно по белому цвету, шероховатой поверхности с мелкими порами. Газо состав:

- кварцевый песок;

- портландцемент;

- вода;

- алюминиевая стружка, известь.

Результатом химической реакции является газ, который способствует образованию газобетона. Выделяясь, газ образует поры (маленькие трещинки). Преимущества:

- Легкие, большого размера элементы позволяют быстро, без необходимой тяжелой техники возводить перегородки здания.

- Правильная геометрическая форма.

- Хорошая теплоизоляция сохраняет тепло зимой, в летний период поддерживает прохладу в помещении.

- Благодаря пористой структуре, материал имеет хорошую воздухопроницаемость.

- Легко поддается наружной обработке.

- Экологически чистый продукт. Натуральность компонентов не вредит здоровью. Входящий в состав алюминий – вредный компонент, но во время процесса растворяется в общей массе, теряет вредные свойства.

Недостатки:

- Высокая впитываемость влаги.

Располагая газобетонные блоки на улице, правильно сделав систему отливов, ничего критического при впитывании влаги не происходит, материал не уступает пенобетону.

Располагая газобетонные блоки на улице, правильно сделав систему отливов, ничего критического при впитывании влаги не происходит, материал не уступает пенобетону. - Недостаточная плотность в газобетоне придает хрупкость элементам.

Несмотря на заявленные минусы, правильно подобранные параметры, позволят строить не только перегородки, но и любой тип стен здания.

Вернуться к оглавлению

Производство

На начальном этапе входящие в состав компоненты отмеряют по необходимому количеству, перемешивают в специальном смесителе. Полученной смесью заливают форму, оставляют ее для приобретения первичного схватывания. По способу приобретения прочности блоки делят на следующие виды:

- Автоклавные. Отвердеванию способствует высокое давление, с добавлением водяного пара.

- Неавтоклавные. Отвердевает материал в естественных условиях. Возможно применение пара, прогрева электричеством, но давление не повышается.

Газобетонные блоки относятся к первому виду. Прочность автоклавного материала гораздо выше, получившего прочность в естественных условиях. Автоклавный метод применяется только в заводских условиях. Для появления пористости используют алюминиевую пасту. Взаимодействие алюминия, воды приводит к увеличению в объеме массы. После предварительного схватывания, специальным инструментом сырье нарезают на равные газо блоки. Строительный материал помещают в автоклав, где воздействие давления, температуры, пара, окончательно добавляет прочности газобетону.

Прочность автоклавного материала гораздо выше, получившего прочность в естественных условиях. Автоклавный метод применяется только в заводских условиях. Для появления пористости используют алюминиевую пасту. Взаимодействие алюминия, воды приводит к увеличению в объеме массы. После предварительного схватывания, специальным инструментом сырье нарезают на равные газо блоки. Строительный материал помещают в автоклав, где воздействие давления, температуры, пара, окончательно добавляет прочности газобетону.

Вернуться к оглавлению

Пеноблоки

Признаки пено материала: серый цвет, гладкая поверхность, закрытые пористые ячейки. В состав пенобетона входит:

- портландцемент;

- вода;

- специальные химические добавки.

Преимущества:

- Высокая морозостойкая, теплозащитная характеристика.

- Закрытая структура пор не позволяет проходить влаге.

- Обладает неплохой прочностью. Хотя в сравнение с газобетоном, прочность ниже.

Минусы:

- Для образования пористости используют химические пенообразователи.

- Неидеальная геометрическая форма.

- Структура пеноблока поддается временным изменениям.

Вернуться к оглавлению

Производство

Сначала при помощи промышленного смесителя подготавливают обычный цементный раствор, соотношение компонентов выдерживается, согласно будущей прочности. В вымешанную смесь добавляется пена, тщательно перемешивается. После чего готовый раствор распределяется в формы. Пенобетонные блоки набираются прочности, затвердевают в естественных условиях. Первоначальное схватывание смеси происходит в первые часы после распределения раствора. Затем пено заготовки грузят на поддон и убирают для последующего высыхания. Процесс сушки занимает от 2 до 3 недель. Этого времени достаточно, чтобы можно было использовать пеноблок для строительства. Окончательную прочность пеноблок набирает за полгода.

Вернуться к оглавлению

Сравнительные технические показатели

Пенобетон или газобетон производят согласно одинаковых строительных стандартов, отклоняться от них строго запрещено. Казалось бы, разница должна быть минимальной, а технические параметры одинаковыми. Постараемся сравнить, отличить показатели и выяснить, что надежнее – газобетон или пенобетон?

Казалось бы, разница должна быть минимальной, а технические параметры одинаковыми. Постараемся сравнить, отличить показатели и выяснить, что надежнее – газобетон или пенобетон?

Вернуться к оглавлению

Прочность

Плотность материалов колеблется от 300 до 1200 кг на м³. Сравнение газо и пено бетонов схожей плотности показывают – второй вариант менее прочный. Качество химического пенообразователя напрямую влияет на прочность продукта. Многие производители экономят на нем, так как цена пенообразующих добавок велика. Кроме того, не отличается одинаковой прочностью материала по всей площади. Газоблоки отличаются однородностью, одинаковой прочностью в разных точках материала.

Вернуться к оглавлению

Гигроскопичность, холодоустойчивость

На эти показатели влияет несходство методов производства. Газобетон сильно впитывает воду, в пенобетоне поглощение воды ниже. На практике наружная часть материалов поддается обработке – покрываются штукатуркой, плиткой, поэтому на показатель гигроскопичности не всегда обращают внимание. В этом показателе газоблоки проигрывают перед пенобетоном.

В этом показателе газоблоки проигрывают перед пенобетоном.

Вернуться к оглавлению

Безопасность

При автоклавном методе происходит химическая реакция извести и алюминиевой пасты, в результате чего выделяется водород. В процессе отвердевания он не весь испаряется из материалов, частично исчезает в процессе строительства. Данный газ не считают плохим, вреда здоровью не приносит.

Используемые пенообразователи не содержат пагубных веществ, а поры герметически замкнуты. Из этого следует, что два строительных продукта не являются вредоносными. При выборе материала критерий безопасности не стоит использовать, как определяющий фактор.

Вернуться к оглавлению

Звукоизоляция

Пенобетон отличается относительно высокой звукоизоляцией в сопоставлении с газобетоном. Здания из пеноматериала соответствуют действующим звукоизоляционным нормам. Низкая плотность газобетона понижает проводимость звуков.

Вернуться к оглавлению

Теплопроводность

Главный технический показатель пенобетона или газобетона – теплопроводность. Важным критерием является плотность структуры пористых материалов. Чем больше плотность, тем хуже теплопроводность. Пеноблоки характеризуются меньшей плотностью, значит теплоизоляция у них лучше. Отсутствие достаточной прочности не позволяет использовать их при сооружении несущих элементов. Выход – использование более плотного состава, увеличивая толщину стены.

Использование газобетонных блоков не делает стену толстой, максимальная толщина стены достигает 50 см, при плотности 400 или 500. Газобетон удерживает тепло, а стены возводятся быстрее и обладают прочностью. Газобетон и пенобетон для стройки в холодном температурном климате подходят практически одинаково. Выбор стоит делать владельцу.

Выбор стоит делать владельцу.

Вернуться к оглавлению

Армирование

Армирование существенно не увеличивает несущую способность строения. Оно влияет на возникновение усадочных трещин при деформации фундамента. Пенобетонные блоки имеют степень усадки равную 1-3 мм на метр, в стене легко могут появиться трещины. Процент усадки газоблоков равен 0,5 мм. Строительный материал практически не подвергается трещинообразованию. Произведение армирования в первом и во втором случае вреда не принесет. Возникает малейшее сомнение, не задумываясь, используйте его.

Вернуться к оглавлению

Стоимость

Производство газо продукции делает стоимость материала дороже. Если сопоставить стоимость, пенобетон стоит меньше процентов на двадцать. Не стоит обращать внимание только на стоимость. Важным аспектом является способ укладки. Пенобетон укладывают при помощи цементного раствора, газобетон – клеем. Используя клеевую смесь, сооружение здания проходит в два раза быстрее, да и количество раствора уходит меньше. Результат – укладка пеноматериалов выходит дороже, чем газоматериалов.

Если сопоставить стоимость, пенобетон стоит меньше процентов на двадцать. Не стоит обращать внимание только на стоимость. Важным аспектом является способ укладки. Пенобетон укладывают при помощи цементного раствора, газобетон – клеем. Используя клеевую смесь, сооружение здания проходит в два раза быстрее, да и количество раствора уходит меньше. Результат – укладка пеноматериалов выходит дороже, чем газоматериалов.

Вернуться к оглавлению

Монтаж

Идеальная форма, малый вес газобетона позволяют в ускоренные сроки проводить строительные работы. Поверхность материала отлично поддается внутренней и внешней обработке. Только пено материалы не боятся холода и воды, их можно использовать сразу после приобретения. Газоблоки легко впитывают жидкость, используются после полного высыхания. На строительной площадке желательно хранить их под укрытием.

Вернуться к оглавлению

Надежность производства

Специальное производственное оборудование подготавливает материалы высокого качества. А упрощенная пено технология позволяет появляться на рынке большому количеству некачественного товара.

А упрощенная пено технология позволяет появляться на рынке большому количеству некачественного товара.

Вернуться к оглавлению

Заключение

Отличия между ячеистыми материалами ярко выражены в достоинствах и недостатках. Для сооружения дома подходит газобетон и пенобетон. Учитывайте рекомендации, покупайте качественный материал, и результат не огорчит вас.

Что лучше для строительства: газобетон или пенобетон

При строительстве зданий часто применяются блоки из разных материалов. Газобетон или пенобетон: что лучше использовать? Оба материала — это ячеистый бетон. Это состав, который состоит из множества ячеек. Но изготавливаются газоблоки и пеноблоки разными способами.

Но изготавливаются газоблоки и пеноблоки разными способами.

Характеристики блоков

Чтобы уяснить для себя разницу между пеноблоками и газоблоками, нужно прочитать их характеристики. Чем отличается пенобетон от газобетона? Газобетон — простой материал, но для его создания требуется высокотехнологичное оборудование. При обработке он может проходить автоклав, в котором происходит спекание материала при высоких температурах. Может он выполняться и неавтоклавным методом. Первый будет гораздо прочнее. Компоненты для изготовления применяются одинаковые:

- портландцемент;

- вода;

- известь;

- песок;

- пудра алюминиевая.

Комбинируя вещества, можно изменить характеристики блоков пенобетона и газобетона. Изделия из пенобетона или газобетона делают примерно одинаково. Вспененную массу, которая приобрела начальную прочность, разрезают на блоки и сушат их на открытом воздухе или в специальном устройстве. Что же лучше: газоблок или пеноблок? В Европе используют газобетон. В Великобритании его применяют в количестве 40 % всей массы стройматериалов, в Германии этот процент доходит до 70. Но все это используется лишь в малоэтажном строительстве.

В Великобритании его применяют в количестве 40 % всей массы стройматериалов, в Германии этот процент доходит до 70. Но все это используется лишь в малоэтажном строительстве.

Чем отличается пеноблок от газоблока? Один создан с использованием химических реакций, другой — с применением специальной пены. Сделать эти материалы можно в специальной установке или с помощью обычной бетономешалки. Раствор раскладывается в формы, из которых вынимаются готовые блоки. Сами формы могут быть:

- фанерными;

- металлическими.

Фанерные — это дешевые изделия, но у них есть недостатки. Они быстро размокают и выходят из строя через месяц-другой работы. Поэтому для изготовления блоков в промышленных масштабах они не годятся. Для металлических форм используется металл 4 мм толщиной, который режется лазером. И у таких изделий имеются недостатки. Боковые крепления очень трудно стянуть, поэтому металл гнется, и готовые блоки могут быть горбатыми. В формах можно заливать блоки как на производстве, так и в домашних условиях. А способ заливки плиты используется в основном только на производстве.

А способ заливки плиты используется в основном только на производстве.

Залитая масса в виде большой плиты разрезается пилами на куски нужного размера. Оборудование дорогое, при работе остается пыль и крошка. Она может составлять 0,5 % общей массы израсходованного раствора. Отличие газоблока от пеноблока практически незаметно на первый взгляд. Оба материала очень похожи внешне. Но некоторые преимущества можно найти в каждом из них. Газобетонные блоки отличаются легкостью и технологичностью обработки. Этот материал обрабатывается очень легко: режется, сверлится даже ручными инструментами. Блоки используются для возведения стен для бани и дома. В стенах дома из газобетона легко проделать штробы для размещения водопроводных и канализационных труб, укладки электропроводки.

Преимущества материалов

Стены из пенобетона для бани или дома имеют примерно такие же показатели, что и газобетонные. Отличия их трудно заметить. Пенобетонные блоки, как и газоблоки, легче кирпича, хорошо держат тепло, отличаются морозоустойчивостью и огнеупорностью. Оба этих материала способны переносить воздействие температуры порядка 300°C, не стареют и не гниют. У них хорошая звукоизоляция, из газобетона и пенобетона можно строить стены высотой до 20 м. Есть ли смысл сравнивать эти блоки, если разница между газоблоком и пеноблоком практически незаметна? Но газобетону лучше отдать предпочтение по той причине, что несущие стены из него гораздо прочнее.

Оба этих материала способны переносить воздействие температуры порядка 300°C, не стареют и не гниют. У них хорошая звукоизоляция, из газобетона и пенобетона можно строить стены высотой до 20 м. Есть ли смысл сравнивать эти блоки, если разница между газоблоком и пеноблоком практически незаметна? Но газобетону лучше отдать предпочтение по той причине, что несущие стены из него гораздо прочнее.

Пенобетон имеет некоторые свои преимущества:

- он значительно превосходит по качеству древесину и кирпич;

- блок легкий, что позволяет отказаться от применения подъемных механизмов при строительстве пенобетоном;

- блоки имеют одинаковые размеры;

- кладка ведется на клей, что теплее раствора;

- стены из пеноблоков не горят;

- пеноблоки можно делать прямо на стройплощадке;

- материал проявляет большую устойчивость к морозам;

- обладает высокой степенью звукоизоляции;

- для пеноблока не нужен каркас и крепкий фундамент.

Из недостатков нужно упомянуть усадку стен, которая происходит в течение месяца..jpeg) Отделку поверхностей нельзя делать раньше этого срока.

Отделку поверхностей нельзя делать раньше этого срока.

Стены, выложенные газобетоном, имеют свои минусы. Главный из них — хрупкость материала. Бросать или бить блоки из газобетона не рекомендуется. Перевозить его можно только на европоддонах. Газобетон от пенобетона отличается тем, что способен впитывать в себя влагу из воздуха. По этой причине газоблок не рекомендуется хранить без крыши. При впитывании влаги блоки увеличиваются в весе и теряют свою прочность. При дальнейшем промерзании материал может разрушиться.

При кладке газоблок способен вбирать много влаги из раствора. Процесс возведения стен при этом затрудняется.

Какой материал выбрать?

Если совместить все характеристики, можно сделать вывод, что пенобетон можно производить на стройплощадке, газоблок — только в производственных условиях. По огнеупорности изделия из газоблока и пенобетона ничуть не уступают друг другу. Сравнение пенобетонных блоков с газобетоном по явлению усадки пройдет далеко не в пользу пенобетона, который значительно уступает в этом стенам из газоблоков. Изделия в пенобетонном исполнении дешевле и доступнее, чем газобетон. Но можно приобрести и очень некачественный материал. Чем отличается газобетон? Дом из газобетона значительно крепче. Из него можно возвести не только баню, но и многоэтажный дом.

Сравнение пенобетонных блоков с газобетоном по явлению усадки пройдет далеко не в пользу пенобетона, который значительно уступает в этом стенам из газоблоков. Изделия в пенобетонном исполнении дешевле и доступнее, чем газобетон. Но можно приобрести и очень некачественный материал. Чем отличается газобетон? Дом из газобетона значительно крепче. Из него можно возвести не только баню, но и многоэтажный дом.

Если рассматривать и сравнивать достоинства пеноблока и газобетона, можно найти плюсы и минусы в каждом строительном материале. Из чего лучше построить баню, какая разница и в чем отличие пенобетона от газобетона? Лучше для строительства дома или бани брать газобетон. Он дороже, но значительно крепче своего вспененного собрата. Как отличить пеноблок от газоблока? Ведь изготовлены они из одних и тех же комплектующих, но с использованием различных технологий. Только при изготовлении пенобетона применяется СДО (омыленная древесная смола), а при изготовлении газобетона — алюминий в виде тонкой пыли. При изготовлении материалов можно получить различные размеры, которые значительно отличаются от стандартных.

При изготовлении материалов можно получить различные размеры, которые значительно отличаются от стандартных.

Основные характеристики газоблоков и пеноблоков очень похожи. Такое сходство делает материалы одинаковыми на первый взгляд. Только сопроводительные документы и заводская упаковка подскажут марку материала. Но отличие пеноблока от газоблока можно рассмотреть при внимательном наблюдении. При внимательном рассматривании сравниваемых экземпляров изделий можно увидеть, что воздушные поры на поверхности блока из газобетона открытые. Материал похож на губку. В эти поры попадает вода, и вес материала значительно увеличивается. За сутки увеличение веса происходит до 47 %. Пенобетон же в течение месяца может плавать в воде, не напитываясь влагой.

Резание газобетонных блоков дает более точные размеры материала. В этом заключается его особенность. Из такого материала лучше строить дом или другое сооружение. Для приклеивания блоков нужно значительно меньшее количество клея, так как его слой не превышает обычно 2-3 мм. В чем разница между пеноблоком и газоблоком в области удержания тепла? Она довольно ощутима. Если сравнить 2 материала, характеристики их в данном случае совершенно разные. Отличие пеноблока от газоблока заключается в том, что второй материал является лучшим теплоизолятором. Характеристика стены толщиной 450 мм, выложенной из газобетона такая же, как и у стены в 600 мм из пенобетона.

В чем разница между пеноблоком и газоблоком в области удержания тепла? Она довольно ощутима. Если сравнить 2 материала, характеристики их в данном случае совершенно разные. Отличие пеноблока от газоблока заключается в том, что второй материал является лучшим теплоизолятором. Характеристика стены толщиной 450 мм, выложенной из газобетона такая же, как и у стены в 600 мм из пенобетона.

Заключение по теме

Что выбрать для строительства дома или бани: древесину и кирпич, газоблок и пеноблок? В чем заключаются преимущества этих материалов, их плюсы и минусы? Что прочнее: стены из газоблока или из пеноблока? Какие блоки покупать? Все эти вопросы волнуют новых застройщиков. Пенобетон — это отличный материал, относящийся к ячеистым бетонам. Стоит он относительно дешево. Прошло то время, когда дома возводили только из кирпича и дерева. Сейчас все чаще встречаются строения из пеноблочных конструкций. Еще качественнее можно построить газобетонные сооружения. Если пользоваться пеноблоком, он не намокает. Эта способность относится к числу его наилучших качеств, хотя использование газоблоков и пеноблоков разницы большой не имеет.

Эта способность относится к числу его наилучших качеств, хотя использование газоблоков и пеноблоков разницы большой не имеет.

Эти материалы отлично обрабатываются ручными инструментами. Их можно пилить, сверлить, штробить. Они отличаются малым весом. Газобетоны и пенобетоны: что лучше? Пенобетон способен дать довольно большую усадку, что нехарактерно для газобетона. Облицовывать поверхности из блоков можно вагонкой, сайдингом, штукатуркой, краской. В теплоизоляции такие стены не нуждаются. У стен есть свои недостатки и достоинства, сходства и различия. Какой материал выбирать для личного использования — дело только собственника. Очень надежным, но дорогим материалом является газобетон. Только его нужно беречь от проникновения воды. Хорошее качество и ровность блоков сделали его популярным у застройщиков. Он легко укладывается, надежен и красив.

Использование пенобетона или газобетона: что лучше для строительства? Эти материалы, состоящие из одинаковых компонентов, могут отличаться друг от друга. Но определить это довольно непросто. Что лучше: пеноблоки или газоблоки — теперь должно быть понятно.

Но определить это довольно непросто. Что лучше: пеноблоки или газоблоки — теперь должно быть понятно.

в чем отличие, что лучше?

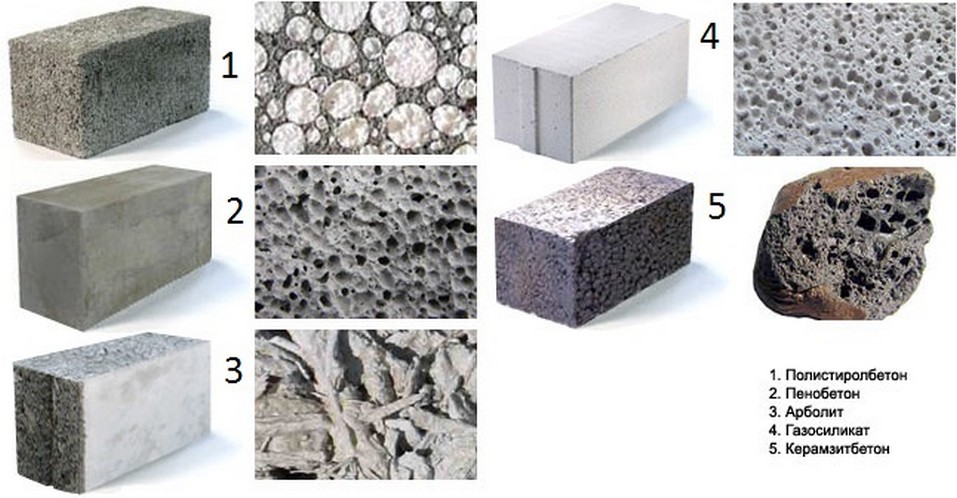

Строительство с использованием крупноформатных блоков из ячеистых бетонов набирает все большую популярность. Появляются новые стеновые материалы, в обиход входят новые термины. Однако для многих еще не до конца понятны различия в таких понятиях, как автоклавный газобетон, неавтоклавный газобетон, газоблок, газосиликат и пенобетон. Постараемся разобраться в этих понятиях и определить сильные и слабые стороны стеновых материалов этой категории.

- Автоклавный газобетон – крупноформатные блоки бело-серого цвета с точной геометрией (погрешность 1,5 -2 мм), подробно рассмотрены в статьях свойства автоклавного газобетона и Технология производства автоклавного газобетона.

- Неавтоклавный газобетон – крупноформатные блоки серого цвета, относящиеся к классу ячеистых бетонов, отличаются от автоклавного технологией изготовления. Массив после набора первичной прочности распиливается на блоки специальными пилами, после этого окончательную прочность блоки набирают путем естественного твердения в течении 22 -28 дней (отсутствует автоклавная обработка, которая значительно ускоряет процесс набора прочности, по сути синтезируя новый материал, и сводит к минимуму усадку блоков). Неавтоклавный газобетон в отличие от автоклавного, обладает меньшей прочностью на сжатие при одинаковой плотности. Длительный период времени набора прочности вызывают усадку блоков, и поэтому они не обладают точной геометрией, а кладку возможно выполнять только на цементно-песчаный раствор. Стены из неавтоклавного газобетона требуют для выравнивания нанесения толстого штукатурного слоя и нуждаются в обязательном утеплении. Неавтоклавный газобетон проигрывает автоклавному по всем показателям, поэтому и стоит дешевле.

- Газосиликат – блоки внешне похожи на автоклавный газобетон, в настоящее время почти не производится из-за слишком большого водопоглощения.

- Газоблок – данным термином часто называют автоклавный или неавтоклавный газобетон.

- Пенобетон – стеновые блоки категории ячеистых бетонов, полученные по технологии схожей с изготовлением неавтоклавного газобетона, различие заключается в использованных компонентах и способе насыщения порами (процесс пенообразования) цементно-песчаного массива.

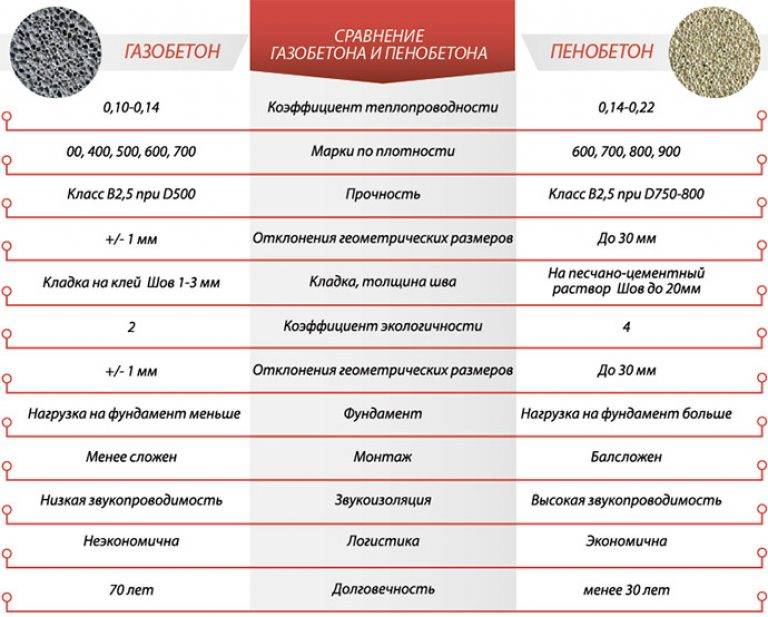

Газобетон или пенобетон

Для того чтобы ответить на вопрос «газобетон или пенобетон – в чем различие, что лучше?», нужно вкратце ознакомится с технологией изготовления пенобетона и сравнить свойства газобетона и пенобетона. Сравнивать пенобетон будем именно с автоклавным газобетоном, ввиду его явного преимущества перед неавтоклавным. Основные интересующие показатели – это плотность, прочность на сжатие, теплопроводность и точная геометрия блоков.

Технология производства пенобетона

1. Компоненты пенобетона

При производстве пенобетона используется цемент марки М500, пенообразователь, просеянный мелкий песок и вода. В зависимости от класса прочности будущего пенобетона, используют и специальные готовые добавки — ускоритель застывания, фибру, заполнители (керамзит и т.д.)

2. Приготовление пены

Пена приготавливается из пеноконцентрата (обычно это белковый концентрат), разведенного водой. Его заливают в емкость пенообразователя, где под воздействием сжатого воздуха происходит вспенивание, а затем помощью компрессора и генератора пены (специальной трубы), под давлением направляют в миксер. Фактура пены регулируется специальными вентилями (на выходе из трубы получают закрытые поры от 0,1 мм и более.

3. Производство пенобетонной массы

В миксере смешивают подготовленный песок и цемент, где происходит тщательное перемешивание . После этого в смесь добавляется вода и происходит вымешивание до получения пластичной однородной смеси. Затем из пеногенератора в миксер под давлением добавляют пену и течении 2-х – 3-х минут происходит еще более активное перемешивание с цементно-песчаной массы.

Затем из пеногенератора в миксер под давлением добавляют пену и течении 2-х – 3-х минут происходит еще более активное перемешивание с цементно-песчаной массы.

До этого момента процесс производства пенобетона почти ничем не отличается от производства газобетона за исключением применения компонентов, отвечающих за вспенивание (газообразование) смеси.

Далее процесс идет по другой технологии.

4. Формовка пенобетонных блоков

Существует два основных способа формовки.

- Изготовление пенобетона с помощью кассетных металлических форм. При производстве пенобетона применяют готовые формы, соответствующие размерам блоков обычно 200*300*600 и 200*100*600мм (возможны и другие размеры). Непосредственно перед заливкой отливочные формы смазывают специальными формовочными маслами, после чего выполняют заливку пенобетонной смесью, и оставляют на 12 часов для набора прочности. После этого формы разбираются, и из них извлекают готовые блоки.

- Нарезка пенобетонных блоков на резательных установках.

Сначала пенобетонная смесь заливается в одну большую форму не имеющую перегородки, в результате получается крупный массив объемом 2-3 м3. Примерно через 12 часов пенобетонный массив подаеют на резательную установку, где из него автоматически пилами выпиливаются блоки требуемого размера.

Сначала пенобетонная смесь заливается в одну большую форму не имеющую перегородки, в результате получается крупный массив объемом 2-3 м3. Примерно через 12 часов пенобетонный массив подаеют на резательную установку, где из него автоматически пилами выпиливаются блоки требуемого размера.

5. Сушка пенобетона

Формы разбираются, блоки снимают на поддоны и направляют на просушку до полного застывания в специальное помещении с регулируемым уровнем влажности и температуры. Очень часто производители пенобетона производят сушку пенобетона непосредственно под открытым небом , предварительно накрыв паллеты с пенобетонными блоками пленкой.

Первичную марочную прочность 65-70% пенобетон набирает при температуре в +22 за 2 дня. При повышении температуры это время сокращается.

Окончательный набор прочности (так называемая отпускная прочность) происходит на протяжении 22 – 28 дней.

А теперь внимание! Процесс набора прочности сопровождается значительной усадкой пенобетонных блоков, и она в 5-6 раз выше, чем у автоклавного газобетона. Поэтому ни о какой точной геометрии блоков не может быть и речи. Далее, длительный процесс набора прочности путем естественного твердения, сопровождается разделением в пенобетонной смеси взвешенных частиц – тяжелые оседают быстрее, более легкие – медленнее (подобный процесс происходит и при изготовлении неавтоклавного газобетона). В результате затвердевшая масса имеет неоднородную плотность, и как следствие, меньшую прочность на сжатие при одинаковой плотности с автоклавным газобетоном.

Поэтому ни о какой точной геометрии блоков не может быть и речи. Далее, длительный процесс набора прочности путем естественного твердения, сопровождается разделением в пенобетонной смеси взвешенных частиц – тяжелые оседают быстрее, более легкие – медленнее (подобный процесс происходит и при изготовлении неавтоклавного газобетона). В результате затвердевшая масса имеет неоднородную плотность, и как следствие, меньшую прочность на сжатие при одинаковой плотности с автоклавным газобетоном.

На практике это выглядит так: если протестировать пенобетонный блок путем высверливания в нем отверстий, то одна часть блока имеет большую прочность (чувствуется сопротивление сверлению), какую-нибудь другую часть можно пройти с незначительным усилием. Соответственно с крепежом в стенах из пенобетона возникают большие проблемы. Проблемы с навешиванием очень тяжелых предметов, безусловно есть и у газобетона, но все они решаются значительно проще.

В составе пенобетона отсутствует известь, а ведь именно она делает массу более пластичной и позволяет в процессе введения газообразователя добиться равномерного распределения пор в массиве. Заполненные воздухом поры в автоклавном газобетоне получаются примерно одинакового размера и не сливаются друг с другом, образовывая большие раковины, как в пенобетоне и неавтоклавном газобетоне.

Заполненные воздухом поры в автоклавном газобетоне получаются примерно одинакового размера и не сливаются друг с другом, образовывая большие раковины, как в пенобетоне и неавтоклавном газобетоне.

По этим причинам конструкции из пенобетона и неавтоклавного газобетона более подвержены трещиноватости и ползучести.

Сравнить основные характеристики пенобетона, автоклавного и неавтоклавного газобетона можно пользуясь таблицей.

| Потность, D | Прочностьна сжатие, кг/см² | Теплопроводность, Вт/(м•К) |

| Пенобетон | ||

| 350 | 7 | 0,09 |

| 400 | 9 | 0,1 |

| 500 | 13 | 0,12 |

| 600 | 16 | 0,14 |

| 700 | 24 | 0,18 |

| 800 | 27 | 0,21 |

| 900 | 35 | 0,24 |

| 1000 | 50 | 0,29 |

| Автоклавный газобетон | ||

| 400 | 25 | 0,1 |

| 500 | 35 | 0,12 |

| 600 | 35 | 0,14 |

Одним из достоинств пенобетона является его низкое водопоглощение. Если бросить кусочек пенобетона в воду, он будет плавать. Это пожалуй единственное его преимущество перед газобетоном, но не более чем маркетинговый ход производителей пенобетона. Данное свойство, безусловно, является важным, но не ключевым. Действительно, большое водопоглощение является слабой стороной газобетона, но не стоит забывать о его высокой паропроницаемости. Если выполнена гидроизоляция стен от фундамента, а поверхность стен правильно защищена оштукатуриванием либо облицовкой от прямого попадания воды, влага не будет задерживаться в газобетонных стенах, а эксплуатационная влажность будет колебаться в пределах 6-8%. Стены будут иметь низкую теплопроводность и не потеряют прочности.

Если бросить кусочек пенобетона в воду, он будет плавать. Это пожалуй единственное его преимущество перед газобетоном, но не более чем маркетинговый ход производителей пенобетона. Данное свойство, безусловно, является важным, но не ключевым. Действительно, большое водопоглощение является слабой стороной газобетона, но не стоит забывать о его высокой паропроницаемости. Если выполнена гидроизоляция стен от фундамента, а поверхность стен правильно защищена оштукатуриванием либо облицовкой от прямого попадания воды, влага не будет задерживаться в газобетонных стенах, а эксплуатационная влажность будет колебаться в пределах 6-8%. Стены будут иметь низкую теплопроводность и не потеряют прочности.

Как видно из таблицы, конструктивным материалом пенобетонные блоки становятся при плотности D 600 – D 700, пенобетон меньшей плотности годится разве что для утепления. Блоки из автоклавного газобетона при плотности D400 прочнее и теплее, чем пенобетонные блоки D700, которые в любом случае нужно обязательно утеплять, а внутреннюю поверхность стен зашивать гипсокартоном.

Окончательную точку в вопросе «газобетон или пенобетон – что лучше?» можно поставить, посчитав расход материалов и стоимость устройства всего пирога стены из пенобетона – кладка блоков, фасадные и внутренние отделочные работы стен , тогда станет понятно насколько условной является дешевизна пенобетонных блоков по отношению к автоклавному газобетону .

что лучше, что выбрать, чем отличаются

Возведение дома начинается с проекта и выбора материала для его строительства. Он будет определять надежность и прочность жилья. Стены должны быть не только крепкими опорами, но и выступать защитным щитом от морозов, шума и влаги. Идеальным вариантом будет выбор экологичного и огнеустойчивого материала.

В продаже имеется множество строительных продуктов, которые обладают теми или иными характеристиками, но сочетать в себе все их могут только ячеистые материалы. К ним относится пенобетон и газобетон. Они очень схожи, но все же имеют ряд различий.

Надежность и другие свойства

Все характеристики и само изготовление обоих материалов должно соответствовать одному и тому же ГОСТу. Но это, не делает их абсолютно одинаковыми. Даже при их производстве существуют отличия. Газобетон изготавливается на дорогостоящем оборудовании, а пенобетон отлично получается на производственных установках, которые стоят на порядок дешевле. Естественно, это отражается на внешнем виде этих блоков.

Несущая стена из газобетона ширина и другие технические данные описаны в данной статье.

Газобетон имеет серую окраску, четко очерченные формы со специальными пазами для соединений блоков между собой, также его структура мелкозернистая. В отличие от него пенобетон имеет более крупные поры внутри своей структуры, блоки изготавливаются черного цвета и их стороны не такие ровные, как у газовых аналогов. К тому же у последних для удобства монтажа и транспортировки предусмотрены пустотелые пазы для рук, а пенобетон имеет гладкие стороны без дополнительных наплывов и углублений.

К тому же у последних для удобства монтажа и транспортировки предусмотрены пустотелые пазы для рук, а пенобетон имеет гладкие стороны без дополнительных наплывов и углублений.

О том каков расход клея для газобетона на 1м2 можно узнать из данной статьи.

И не только в этом состоит разница между ними. Чтобы понять какой материал и для чего лучше применять, надо рассмотреть каждый из них подробнее.

На видео рассказывается, что лучше: газобетон или пенобетон:

Как правильно выбрать фундамент под дом из газобетона можно узнать прочитав данную статью.

Отличительные характеристики двух материалов

При их выборе стоит учесть индивидуальные свойства каждого из них. Покупка будет зависеть от требуемых работ.

- Влаго- и морозостойкость. На эти характеристики влияет технология производства каждого из них. Газобетон впитывает в себя воду, подобно губке, у его аналога показатель влагопоглощения ниже. Но этот фактор не должен настораживать будущих владельцев домов, так как на ячеистые блоки всегда наносится облицовочный слой, способный компенсировать этот недостаток. Но для сравнения, все же надо отметить, что газобетон в этом отношение хуже, чем пенобетон. Но при морозе он надежнее последнего втрое.

- Прочность. Если взять эти два материала с одинаковой плотностью, то газобетон более надежен и крепок, чем его аналог. Прочностные характеристики пенобетона напрямую зависят от качества веществ, применяемых для его производства. В основном это касается пенообразователей. Хорошие их виды стоят недешево, а чтобы себестоимость строительного материала была приемлемой, производители применяют более дешевые составляющие, этим и обусловлена низкая прочность пенобетона.

Причем его поверхность имеет разные показатели, а у газобетонных блоков состав однороден и стабилен во всех точках своей поверхности.

Причем его поверхность имеет разные показатели, а у газобетонных блоков состав однороден и стабилен во всех точках своей поверхности.

Газобетонные блоки размеры и вес указаны в данной статье.

Как определить плотность газобетона можно узнать из данной статьи.

- Пожароустойчивость. Касательно этого параметра, можно заверить, что оба материала достаточно устойчивы к огню, они не воспламеняются и не распространяют его. Эти свойства обусловлены наличием в них пор, которые хорошо пропускают воздух. Пенобетон и газоблоки состоят исключительно из веществ естественного происхождения.

- Экологичность. Оба материала абсолютно безопасны, и не выделяют никаких вредных газов. При производстве пенобетона используются специальные пенообразующие вещества. Они могут быть как белкового, так и искусственного происхождения, но не оказывают вредного воздействия на организм человека. Тем более это исключено, еще и полностью герметичной оболочкой таких блоков, их поры находятся в замкнутом пространстве.

При производстве автоклавного вида газобетона после реакции между известью и алюминием выделяется водород. Он полностью не уходит и может выходить постепенно уже после установки стен. Но водород не является ядовитым, поэтому не оказывает никакого пагубного воздействия на человека и окружающую обстановку.

При производстве автоклавного вида газобетона после реакции между известью и алюминием выделяется водород. Он полностью не уходит и может выходить постепенно уже после установки стен. Но водород не является ядовитым, поэтому не оказывает никакого пагубного воздействия на человека и окружающую обстановку.

- Усадка. При использовании пенобетона на стенах со временем могут появиться трещины, это обусловлено высоким показателем его усадки – 3 мм на метр. Для сравнения газобетон имеет всего лишь 0,5 мм/м. Поэтому он не так сильно реагирует на усадку и на его плоскости отсутствуют трещины, даже при долгой эксплуатации.

- Теплопроводность. Это важный показатель для домов. На него влияет плотность структуры материала. Пенобетон в этом плане обходит своего газового аналога, но из-за низких прочностных свойств не может использоваться для несущих стен. Поэтому во многих домах для этого применяется именно газобетон. Он немного проигрывает пенобетону, но лучше держит тепло, чем остальные строительные материалы, применяемые для кладки дома.

- Размеры и цена. Газобетонные блоки изготавливаются по новым технологиям только лишь в заводских условиях, поэтому такой продукт отличается высокой точностью и надежность, это закладывается в его высокую стоимость. Пенобетон при наличии на стройплощадке специального устройства можно производить прямо по месту, поэтому его цена гораздо ниже.

- Особенности кладки. Пенобетон можно укладывать на клей или цементный раствор, тогда как газоблоки только на специальный клеевой состав. Он дороже цемента, зато требуется меньше его объема. К тому же цементные швы пропускают холод, а клей нет, поэтому дома из газобетона более теплоемкие.

Подробнее про клей для газобетонных блоков вы можете почитать в статье.

Имеет ли дом из газобетонных блоков плюсы и минусы, а так же иные особенности описаны в статье.

В качестве подведения итогов сведем рассмотренные характеристики в таблицу.

| Свойства | Газобетон | Пенобетон |

| Надежность | одинаковая | |

| Пожаробезопасность | материал относится к негорючим веществам | обладает устойчивостью |

| Прочность | высокий показатель | проигрывает в сравнении с аналогом |

| Теплопроводность | немного уступает по своим значениям | лучше |

| Экологичность | оба безопасны | |

| Внешний вид | лучше | хуже |

| Экономичность (включается стоимость материала и его укладка) | одинаковая | |

| Звукоизоляция | лучше | хуже |

| Усадка | низкий показатель, стены не разрушаются со временем | высокое значение, приводит к образованию трещин |

| Обработка | можно использовать обычный инструмент | плохо поддается корректировке |

| Морозоустойчивость | лучше | хуже |

Скорость монтажа | немного быстрее | при использовании цемента проигрывает по времени, а если кладка происходит на клей, то процесс длится одинаково |

На видео рассказывается, что выбрать: газобетон или пенобетон:

О том какие существуют недостатки газобетонных блоков можно узнать из данной статьи.

Сравнительный анализ с газосиликатом

Внешние характеристики этих материалов заметны невооруженным взглядом, ранее описанные блоки имеют серо-черные цвета, это обусловлено наличием в их структуре бетона, в газосиликате вместо цемента применяется известь, поэтому он имеет кремовый цвет. Свои плюсы и минусы у пеноблоков, и у пенобетона, и у газосиликат.

Газосиликат в отличии от пеноблоков и газобетона может производиться только в автоклавах.

Силикатный продукт имеет лучшую шумоизоляцию, чем два вышеприведенных его аналога. К тому же и прочностные характеристики этого материала на высоте, так как его структура более равномерная. Но не стоит сразу сбрасывать бетонные вариации со счетов. Они могут использоваться для создания многих конструкций, в которых использовать газосиликатные блоки нецелесообразно.

Что выбрать газобетон или пенобетон можно узнать из данной статьи.

Например, газо- и пенобетон нередко применяется для отделки зданий, выполненных кирпичной кладкой, а газосиликатные блоки из-за высокой прочности и способности держать крепления используются для выполнения вентилируемых фасадов. Пеноблоки часто используются для возведения хозяйственных строений или дач. Для работы с этим материалом полезно почитать о том, как применять грунтовку бесконтакт кнауф.

На видео – о том, что лучше: газобетон, пенобетон или газосиликатные блоки:

О том каковы характеристики газобетонных блоков D500 можно узнать из данной статьи.

Ознакомившись с основными характеристиками пеноблока и газобетона, можно сделать вывод, что последний наиболее прочный и крепкий строительный материал. В силу того, что пенобетон можно производить в домашних условиях, на рынке встречается множество некачественной продукции, свойства которой не отвечают требованиям ГОСТа.

Узнать каковы размеры газобетона можно узнать из данной статьи.

Газобетонные блоки изготавливаются только на высококачественном оборудовании, поэтому при их закупке можно не волноваться о качестве продукции, да и при монтаже он более легкий, чем его аналог. Но для капитального строительства все же надо остановить свой выбор на газосиликатных блоках.

Что лучше пеноблок или газоблок: сравнение нескольких параметров

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

С развитием строительной индустрии значительную часть рыка кладочных материалов заполнили легкие бетонные блоки. Сегодня существует достаточное большое количество их разновидностей, но наиболее известными из них являются пеноблоки и газоблоки. И те и другие пользуются большой популярностью у потребителей. У этих материалов существует ряд отличий, поэтому возникает резонный вопрос: что лучше пеноблок или газоблок? Чтобы дать ответ на него, необходимо провести сравнительный анализ того и другого материала по различным параметрам.

Легкие бетонные блоки — востребованный материал для строительства

Технология производства блоков из вспененного бетона

Для понимания физических качеств материалов необходимо знать технологию их производства. Все блоки из вспененного бетона получают путем образования в бетонном растворе воздушных пузырьков. От способа пенообразования и состава смеси зависят свойства получаемых блоков. Интересующий нас пеноблок, производят по такой технологии:

- Производится замешивание смеси в специальной бетономешалке с наклонными лопастями. Это нужно для предотвращения исчезновения пузырьков воздуха. Рабочая смесь состоит из портландцемента марки М 400 Д 20, песка фракции 0,02, без частиц мусора и грязи с влажностью не более 5%, пенообразователя (существует несколько видов), воды и фиброволокна для армирования. При этом вначале фиброволокно растворяют в воде для более качественного армирования.

- Готовая смесь заливается в формы необходимого размера.

- Производится сушка изделий в естественных условиях или в автоклаве. Последний способ позволяет получить более качественные изделия.

Строительство дома из пенобетона

Газоблоки изготавливают другим способом. Здесь вместо готового пенообразователя в смесь добавляют газообразующие вещества. Самым известным из них является алюминиевая пудра ПАП-1 и ПАП-2. В момент попадания ее в смесь возникает химическая реакция с выделением газообразного водорода. Раствор наливают в формы. Смесь поднимается как дрожжевое тесто пока не заполнит весь объем формы. Через 2 часа излишки массы удаляются и изделия сушат в естественных условиях или в автоклаве.

Статья по теме:

Особенности проектов бань из пеноблоков, фото и технология

Как построить баню из пеноблоков. Преимущества и недостатки бань из пеноблоков. Фото пеноблочных бань.

Эти незначительные различия в технологии производства рассматриваемых материалов привели к тому, что готовые изделия сильно отличаются по своим потребительским качествам. Что лучше пеноблок или газоблок, мы узнаем, сравнив их.

Полезный совет! В случае большого строительства можно организовать производство легких блоков своими руками. Это поможет сэкономить средства, а может быть даст старт домашнему бизнесу.

Блоки из ячеистого бетона очень легкие

Что лучше пеноблок или газоблок?

Прежде чем приступить к сравнению этих двух популярных строительных материалов, необходимо определиться по каким критериям это нужно сделать. Перечислим наиболее значимые показатели:

- прочностные;

- геометрические;

- экологические;

- экономические;

- эргономические;

- теплоизоляционные и гидроизоляционные.

Проведем анализ прочностных характеристик обоих материалов.

Сравнительные характеристики газоблоков и пеноблоков

Прочность и линейные размеры

Пеноблоки бывают различной плотности. Именно от этого показателя зависит прочность материала. Для теплоизоляционного контура стен применяют блоки малой плотности D400 и D500 с соответствующим классом прочности В0,75 и В1. Пеноблоки, которые могут служить как теплоизоляционные и как несущие, обладают плотностью от В 600 до D1000 с классом прочности от В2,5 до В7,5. Чисто несущие изделия имеют плотность D1100 – 1200 и прочность В 10 – 12,5.

Что касается газобетонных блоков, то они тоже бывают различных марок, но с несколько иным диапазоном плотности и прочности. Плотность у них начинается от D300 и, в большинстве случаев, заканчивается на D700. Прочность лежит в диапазоне от В2 до В4.

Пено- и газоблоки легко режутся обычной ножовкой

Как видим, эти два показателя у того и другого изделия пересекаются, но у пеноблоков диапазон значительно выше. Это значит, что подобрать пенобетонные блоки нужных параметров будет проще. При этом газобетон гораздо качественнее, так как производят его только на крупных предприятиях.

Полезный совет! При выборе кладочного материала из вспененного бетона нужно обращать внимание на его плотность. Чем она выше, тем прочнее материал, но тем он и холоднее, так как содержание воздушных пузырьков в нем меньше.

Если сравнить геометрические параметры, то можно выявить, что оба материала имеют одинаковый диапазон линейных размеров. Однако газобетонные блоки обладают меньшим отклонением от стандартов, их грани и ребра идеально ровные. Это обусловлено тем, что материал не производят кустарным способом в отличии от пеноблоков.

При укладке газоблоков используют специальный клей

Экология, экономика и удобство в использовании

Что лучше пеноблок или газоблок по экологическим показателям. Здесь все просто. Существует такой термин, как коэффициент экологичности. Так вот, у газоблоков он равен 2, а у пеноблоков – 4. Следовательно, по этому показателю газоблоки выходят вперед.

С экономической точки зрения необходимо оценить стоимость кубического метра того и другого материала. Пеноблоки стоят от 35 у.е. за м³, а газоблоки от 50. Но здесь стоит учитывать, что строительство несущих стен возможно только из пеноблоков с высоким классом плотности, цена которых сравнима с ценой газоблоков. Кроме того, клей обойдется значительно дешевле приготовления кладочного раствора. Поэтому при выборе материала для стройки этот параметр учитывать нет смысла.

Блоки из газобетона легко поддаются обработке

Эргономичность – это степень удобства использования материалов. Так как удельный вес газобетона несколько меньше, чем у оппонента, то при одинаковых размерах каждый блок весит меньше. Это дает меньшую нагрузку на фундамент и большее удобство при осуществлении кладки. При транспортировке он тоже удобнее по этой причине. Газоблоки гораздо легче обрабатывать: пилить, резать и сверлить их можно непосредственно на объекте. Использование специального клея при кладке газоблоков, позволяет снизить толщину шва до 2 – 3 мм, против 2 см у пеноблоков.

Более высокая прочность при одинаковой плотности позволяет без труда устанавливать на стенах из газоблоков крепежные элементы для мебели. По показателю эргономичности из приведенных примеров видно, что газоблоки лучше пеноблоков или, по крайней мере, когда сравниваются одинаковые их классы.

Схема облицовки стены из газобетона

Тепло и гидроизоляция

Теплоизоляция – самый главный показатель, от которого зависит возможность постройки объекта в условиях суровых зим. Показатели теплопроводности находятся в обратной зависимости от плотности материала. Газоблоки с плотностью D500 обладают теплопроводностью с коэффициентом 0,11 Вм*К, а пеноблоки той же плотности 0,12 Вм*К. Отличие небольшое, но нужно учитывать то, что пеноблоки D500 являются сугубо теплоизоляционными и не могут использоваться в качестве несущих.

Если плотность увеличить, то и показатель теплопроводности изменится в сторону увеличения, а это отрицательно сказывается на теплоизоляционных качествах материала. Таким образом, дом из газобетона при одинаковых по толщине стенах будет вдвое теплее.

Дом из пеноблоков строится быстро

Полезный совет! Хорошим решением является строительство стен из теплоизоляционного пеноблока, который обкладывают кирпичом. В этом случае получается нормальное сочетание прочности и теплоизоляции.

Гидроизолирующие свойства газобетона намного хуже, чем у пенобетона. Это обусловлено тем, что у первого внутри пористая капиллярная структура, а у второго замкнутые пузырьки воздуха, в которые вода не попадает. Поэтому пеноблок свободно плавает в воде, не промокая, а газоблок со временем впитает воду и утонет. Хуже всего то, что промокший газобетон зимой может разрушиться и его теплоизоляционные качества снижаются. Эта проблема, впрочем, решается устройством гидроизоляционного слоя.

Утепление дома плитами из газобетона

Рассмотрев все особенности материалов, каждый для себя может ответить на вопрос, что лучше пеноблок или газоблок. И тот и другой материал пользуются спросом. Газоблоки больше используют для строительства жилых домов, ведь их прочностные показатели вкупе с плохой теплопроводностью позволяют делать это, не опасаясь за качество.

Дом из газобетона более долговечен. При этом цена газоблоков значительно выше, но общие затраты будут одинаковыми. Пенобетон дешевле и его можно произвести самостоятельно, но он хуже по качеству, а кладочный раствор для него дороже клея. То есть, сравнить в целом эти два материала невозможно. Выбор люди делают по тем критериям, которые для них более важны.

ОЦЕНИТЕ

МАТЕРИАЛ

Загрузка…

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

СМОТРИТЕ ТАКЖЕ

REMOO В ВАШЕЙ ПОЧТЕ

ЧТО ЛУЧШЕ ДЛЯ СТРОИТЕЛЬСТВА ПЕНОБЛОК ИЛИ ГАЗОБЛОК

Газоблок и пеноблок – это идентичные строительные материалы, которые находят широкое применение в области строительства. Они относятся к ячеистым бетонам, их отличает наличие внутренних воздушных ячеек. Однако газоблоки и пеноблоки различаются по целому ряду параметров, начиная составом и заканчивая эксплуатационными, физико-химическими характеристиками. Каждый материал обладает своими преимуществами. Определиться с выбором помогут знания о свойствах газо- и пенобетона.

Газоблок пеноблок отличие

Газоблоки, пеноблоки производят из ячеистого бетона. В них равномерно распределяются небольшие поры. Технология изготовления, а также основные компоненты оказывают влияние на характеристики во многом схожих ингредиентов. Легкие бетоны производят из экологичных, совершенно безвредных компонентов. Технология производства имеет значительные различия. Однако поры образуются в результате различных технологических процессов.

Особенности изготовления пеноблоков:

- все компоненты соединяют, затем добавляется пенообразующий наполнитель;

- пена, бетон тщательно смешивается механическим путем;

- затвердевание осуществляется в естественных условиях.

Оборудование для производства пеноблоков доступно для большинства производителей. Именно по этой причине этот материал изготавливают в кустарном производстве. Готовые изделия в большинстве случаев имеют неровную поверхность. Отклонения в размерах при этом бывают существенными, за счет чего качество кладки ухудшается.

Технология производства газоблоков имеет свои особенности, а именно:

- ячеистая структура образуется в ходе химической реакции, которая происходит между главными компонентами;

- для повышения прочностных характеристик готовые блоки обрабатывают в автоклавной установке;

- газобетон производят только в специальных заводских условиях на высокоточном оборудовании;

- геометрия газоблоков является практически идеальной.

Качество газоблоков на порядок выше, по сравнению с пеноблоками. За счет ровной поверхности строительство дома из газоблока осуществляется очень оперативно, кладка получается точной, монолитной.

Материалы для изготовления

На начальных этапах строительства дома многих интересует такой вопрос: пеноблок или газоблок – что лучше для строительства. Для того, чтобы определиться выбором, рекомендуется узнать, из каких компонентов изготавливается продукция.

Для производства пеноблоков используются следующие ингредиенты: вода, известь, цемент, определенные виды производственных отходов (например, доменный шлак). Сульфидный или подмыльный щелок – обязательный компонент. С его помощью получается пенная структура материала.

Что касается газоблоков, для их выпуска используется кварцевый песок, а также цемент, вода, известь. Алюминиевая паста является обязательным компонентом. В чистом виде последний элемент опасен для человека. Однако в процесс изготовления частички алюминиевой пасты растворяются, за счет чегогазоблоки получаются совершенно безвредными для людей.

Визуальные отличия пеноблока от газоблока

Различия между этими материалами хорошо заметны. Покупатели могут оценить их невооруженным взглядом:

- пеноблок имеет серый оттенок, более гладкую поверхность;

- газоблок более светлый (белый), поверхность рельефная, шероховатая;

- структура материалов различная: поры пенобетона немного крупнее.

Также следует обратить внимание на структурные отличия. Пенобетон – это материал с закрытыми порами. Стены, которые возведены из этого материала, отличаются высокими звуко- и теплоизоляционными характеристиками. Материал плохо впитывает воду, по сравнению с газобетоном. Однако наружная отделка для стен из пенобетона все равно должна проводиться.

Что касается структура газобетона, его отличают мелкоячеистые поры с едва заметными трещинами. За счет этого материал сильнее поглощает влагу. Данная особенность требует нанесения специального покрытия, которое защитит поверхность стен от проникновения влаги и ее разрушительного действия.

Какой материал прочнее

Пенобетон или газобетон – какой материал прочнее? Данный показатель зависит во многом от плотности материала. Плотность пенобетона составляет приблизительно 650–700 кг/м3, а газобетона – 450 кг/м3. Однако специалисты утверждают, что пенобетон на порядок прочнее газобетона. Широкий ассортимент материалов позволяет подобрать лучший газоблок строительства дома. Этот материал может применяться для строительства перегородок, стен, а также заполнения небольших и более крупных каркасов в монолитных конструкциях. Прочные газоблоки также незаменимы при возведения зданий большей этажности.

Передовые технологии бетона: пенобетон и пенобетон

Начиная любое производство пенобетона и пенобетона, необходимо принимать во внимание спрос на пенобетон и пенобетон, стоимость оборудования и технологическую сложность плюс сырье. Об этом говорит Елизавета из Иннтехгрупп, современного российского предприятия, которое проектирует и производит оборудование для неавтоклавного газобетона.

Спрос на пенобетон и пенобетон

Оба материала обладают высокой текучестью, малым собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и отличными теплоизоляционными свойствами.Так что для покупателя нет существенной разницы между пенобетонными и пенобетонными блоками.

Стоимость оборудования

Рассмотрим подробнее оборудование, которое используется для производства пенобетонных блоков.

Смеситель для производства пенобетона технически сложнее. Процесс перемешивания происходит под давлением с помощью пеногенераторов или в открытом смесителе с помощью насоса героторного типа. Очень важно поддерживать тот же уровень давления, но это приводит к чрезмерному износу наполнителей, сальникового уплотнения и т. Д.Насос героторного типа дороже и технически сложнее. С другой стороны, медленная скорость процесса смешивания и меньшая нагрузка на подшипниковый узел, вы также можете заливать смесь в формы с помощью шлангов на расстоянии.

Смесители для газобетона имеют более простую конструкцию и удобны в использовании, так как они смешивают жидкую смесь. Все, что вам нужно, это просто обеспечить миксер с небольшими лопастями и высокой скоростью для правильного процесса перемешивания. Нет напорных и специальных сливных устройств — смесь выгружается самотеком.Но есть и недостаток — вам нужно организовать перемещение форм или смесителя, так как нет возможности заливать смесь в формы с расстояния

Основными требованиями к формам являются точность размеров, качественные замки, предотвращающие утечки, и гладкая поверхность. Формы изготовлены из тонкостенного листового металла с каркасом из профильных труб. Эти формы легкие, простые в использовании и перемещении, а их производство не требует больших вложений.

Батарейные формы популярны среди производителей пенобетона.Эти формы изготавливаются рабочими перед процессом заливки, и это занимает много времени. К материалам, используемым для изготовления этих форм, предъявляются строгие требования, так как они напрямую влияют на геометрию блоков и скорость их строительства. Поэтому формы изготавливаются из толстостенного металла, что делает их тяжелее и дороже. Более того, сначала эти формы обеспечивают отличную геометрию блоков, но в дальнейшем деформации невозможно предотвратить.

Существуют различные системы дозирования как для пенобетона, так и для пенобетона.У них схожие характеристики, поэтому существенной разницы нет.

При использовании аккумуляторных форм для пенобетона не нужно резать массив. Но некоторые производители применяют технологию резки как для пенобетона, так и для газобетона.

Пенобетону требуется больше времени, чтобы набраться прочности перед снятием формы, это занимает от 8 до 20 часов в зависимости от использования нагревательных устройств. Что касается газобетона — его можно резать уже через 1,5 — 3 часа после заливки. Есть еще одно отличие в технологии резки: газобетон режут струнными пилами вручную или на автомате.Для резки пенобетона нужно использовать дисковые или ленточные пилы. Конечно, устройство для резки струны стоит меньше, чем набор пил, к тому же пилы имеют ускоренный износ.

Также читайте: Использование стеклопластика для усиления бетона

Технологическая сложность и стоимость сырья

Безусловно, главное отличие пенобетона от газобетона — это технология производства. Пенобетон получают путем смешивания песка, цемента, воды и пенообразователя. Пена подается вспенивающей машиной прямо в смеситель с заданной частотой и весом.В процессе перемешивания частицы цемента и песка окутывают пузыри пены. Смесь заливается в собранную и смазанную форму. Массив набирает стойкость к отслаиванию за 12-24 часа.

Основные технологические трудности. Сохранение того же качества пены требует постоянного внимания. Нестабильная пена обуславливает нестабильную плотность продукта. Но главная трудность — медленное развитие силы. Производство пенобетона требует использования холодной воды, так как горячая вода разрушает пену.Но холодная вода не способствует развитию прочности, более того, пенообразователь сам по себе замедляет схватывание цемента. Так что для развития зачистки потребуется 24 часа, дальнейшее развитие силы также происходит очень медленно. Эти факторы напрямую влияют на расход цемента.

Газобетон. Основными компонентами для производства газобетона также являются песок, цемент, вода. Эти компоненты смешиваются и в последнюю минуту добавляется вспениватель — алюминиевый порошок. Смесь выливается в форму и начинается реакция.Пузырьки воздуха образуются в результате химической реакции и взрывают газобетонную смесь. Через 20-30 минут реакция прекращается, и массив начинает набирать силу отрыва. Для производства используется горячая вода, ее температура составляет около 40-60 C. Во время реакции также выделяется тепло, так что температура массива составляет около 50-60 C. Это позволяет быстро наращивать прочность. Через 2-3 часа массив нужно разрезать на блоки.

Основные технологические трудности. Основная сложность — это разработка правильного технологического процесса и состава в зависимости от вашего сырья.Не существует уникального состава для газобетона. Факторами, влияющими на процесс, являются вода, ее количество, щелочность, количество алюминиевого порошка. Как правило, поставщики оборудования предоставляют полный комплекс услуг по обучению и технологический регламент для каждого клиента индивидуально.

Резюме.

Для ваших клиентов нет разницы, пеноблок или газобетон, они сравнят качество и цену. Поскольку качество такое же, они выберут более дешевый.

Производители должны иметь в виду, что оборудование для пенобетона технически сложнее, аккумуляторные формы дороже и из-за медленной циркуляции потребуется большее количество. Оборудование для производства газобетона обойдется дешевле за счет меньшего расхода металла. К тому же оборудование для газобетона универсально — вы можете производить блоки любых размеров! Также вам понадобится меньше цемента (20% экономии), чтобы себестоимость газобетонных блоков была намного меньше, поэтому продукт более конкурентоспособен! А конкурентоспособность продукта — это полдела для любого производителя стройматериалов.

Связь между плотностью и прочностью на сжатие пенобетона

Abstract

Целью данного исследования является получение зависимости между плотностью и прочностью на сжатие пенобетона. Пенобетон является предпочтительным строительным материалом из-за низкой плотности его бетона. У пенобетона прочность на сжатие снижается с уменьшением плотности. Как правило, более плотный пенобетон обеспечивает более высокую прочность на сжатие и меньший объем пустот.В настоящем исследовании испытания проводились поэтапно с целью изучения влияния соотношения песка и цемента, соотношения воды и цемента, дозировки пены и степени разбавления на удобоукладываемость, плотность и прочность на сжатие контрольного образца пенобетона. Затем в ходе испытаний было получено оптимальное содержание обработанной отработанной отбеливающей земли (PSBE) в качестве частичной замены цемента в пенобетоне. Основываясь на результатах экспериментов, использование цементно-песчаной смеси 1: 1,5 для растворной смеси определило наилучшие характеристики по плотности, удобоукладываемости и прочности на сжатие в течение 28 дней.Увеличение соотношения песка и цемента увеличивало плотность и прочность на сжатие образца раствора. Кроме того, при производстве контрольного пенобетона увеличение дозировки пены привело к снижению плотности и прочности на сжатие контрольного образца. Точно так же с коэффициентом разбавления прочность на сжатие контрольного пенобетона уменьшалась с увеличением степени разбавления. Применение ПСБЭ существенно повлияло на плотность и прочность пенобетона на сжатие.Увеличение процентного содержания ПСБЭ привело к снижению плотности пенобетона. Прочность на сжатие пенобетона с ПСБЭ увеличивалась с увеличением содержания ПСБЭ до 30% ПСБЭ. В заключение следует отметить, что прочность пенобетона на сжатие зависит от его плотности. Было обнаружено, что использование 30% ПСБЭ в качестве замены цемента обеспечивает требуемую плотность 1600 кг / м 3 , стабильность и постоянство удобоукладываемости, а также резко увеличивает прочность на сжатие с 10 до 23 МПа по сравнению с контрольный образец.Таким образом, было продемонстрировано, что положительный эффект от введения PSBE в пенобетон связан с пуццолановым эффектом, при котором большее количество гидрата силиката кальция (CSH) дает более плотный пенобетон, что приводит к более высокой прочности и меньшему количеству пор. Кроме того, регрессионный анализ показывает сильную корреляцию между плотностью и прочностью на сжатие пенобетона из-за того, что R 2 ближе к единице. Таким образом, производство пенобетона с добавлением 30% ПСБЭ может иметь потенциал для создания экологически безопасных строительных материалов.

Ключевые слова: соотношение , плотность, прочность на сжатие, удобоукладываемость, пенобетон, обработанная отработанная отбеливающая земля

1. Введение

В последние годы мир двинулся в новом направлении, ища более легкие, долговечные, практичные, экономичные и экологически устойчивые материалы, отвечающие требованиям современного строительства. Хорошо известно, что бетон — это массивное вещество, и это основной компонент строительства. В результате в строительной отрасли появился легкий бетон из-за его более низкой плотности, простоты обращения и, что наиболее важно, экономии средств.Пенобетон (FC) — это тип легкого бетона, который производится путем комбинации цементного теста и предварительно отформованных пен, благодаря которым пенобетон становится легче обычного бетона [Brandt, 2009]. Лучшее в пенобетоне — это то, что его можно легко укладывать насосом, если это необходимо, и не требует уплотнения, вибрации или выравнивания. Это может быть хорошо поддающийся обработке бетон. Благодаря пористому или ячеистому составу он обеспечивает значительную выгоду для строительной отрасли благодаря своим уникальным свойствам низкой плотности, текучести и самоуплотнения [1,2], превосходных термических свойств и отличных звукоизоляционных свойств [3 , 4,5].Он обычно используется в зданиях, расположенных в холодных регионах, потому что он имеет отличную устойчивость к воздействию воды и мороза во влажных условиях, поскольку его воздушные пустоты действуют как пустые камеры в пасте для попадания замерзшей и мигрирующей воды; Таким образом, давление в порах будет уменьшено, что предотвратит повреждение бетона. Кроме того, это может снизить потребление энергии для охлаждения и обогрева здания [4].

В последнее время бетон, содержащий пуццолановый материал, используемый в качестве замены цемента в качестве строительного материала для строительной индустрии, стал еще одним подходом к сокращению выбросов парниковых газов (ПГ), включая двуокись углерода (CO 2 ).Включение отходов или промышленных побочных продуктов, таких как летучая зола [6,7], микрокремнезем [8], измельченный гранулированный доменный шлак [9], зола рисовой шелухи [10], зола осадка сточных вод [11], шлам бумажная фабрика [12], графитовые хвосты [13], топливная зола пальмового масла [14], а также заменители почвы [15] и песка [5] в FC. Согласно Ричарду и Рамли [16], Ричарду и Рамли [17], и Баюаджи [18], по сравнению с обычным бетоном, FC считается зеленым бетоном и экономичен из-за отсутствия в нем агрегатов, а его песок и цемент могут быть заменено использованием переработанного материала.Кроме того, FC не создает высоких нагрузок, а вес построенной конструкции снижается за счет низкой плотности ее бетона. Таким образом, при использовании FC можно получить больше преимуществ, поскольку снижение статической нагрузки здания также приведет к снижению стоимости материалов, а также стоимости арматурной стали и сроков реализации проекта [19].

В FC прочность на сжатие уменьшается с уменьшением плотности [20]. Дрансфилд [21] и Маккарти и Джонс [19] обнаружили, что прочность FC с плотностями в диапазоне от 400 до 1600 кг / м 3 составляет от 1 до 10 МПа, что соответствует его назначению в качестве объемного заполнения, заполнения пустот. , стабилизационный и изоляционный материал, засыпка опор моста, изоляция плит и корпуса, а также другие подземные работы.Поэтому Джонс и Маккарти [19] и Шаннаг [22] указывают, что FC можно использовать в качестве конструктивного применения, если прочность на сжатие оказывается равной 25 МПа. Этот процесс разработки расширился во всем мире благодаря некоторым достижениям в спецификации пенобетона, опубликованным Джонсом и Маккарти [19], с подробностями о его материалах и методе производства, опубликованными Брэди и Грином [22,23,24,25,26], и инженерные свойства пенобетона и его применения сообщаются в [27,28,29,30,31].В связи с этим увеличение содержания цемента увеличивало прочность пенобетона на сжатие. Аналогичная тенденция наблюдается и в бетоне: Невилл [32] сообщил, что более высокое содержание цемента приводит к увеличению прочности на сжатие обычного бетона. Однако Джонс [33] сказал, что увеличение прочности оказалось минимальным при содержании цемента 500 кг / м 3 . Если количество цемента может быть уменьшено или частично заменено пуццолановым материалом, может быть получен более экологически чистый FC.Таким образом, это исследование исследует влияние обработанной отработанной отбеливающей земли (PSBE) в качестве частичной замены цемента на удобоукладываемость, плотность и прочность на сжатие FC.

PSBE получают из отходов производства пальмового масла, известных как SBE, которые вызывают загрязнение окружающей среды при утилизации на свалке. В глобальном масштабе приблизительно 2 миллиона тонн или более SBE используются во всем мире в процессе нефтепереработки, исходя из мирового производства более 200 миллионов тонн масел, что эквивалентно 1% массы производимого SBE по отношению к количеству нефти, добываемой ежегодно [ 34].В Малайзии насчитывается 423 завода по производству пальмового масла, которые производят около 240 000 тонн или более SBE в год в процессе переработки сырого пальмового масла [35]. Согласно Eliche-Quesada и Corpas-Iglesias [36], SBE может представлять потенциальную опасность пожара и загрязнения, поскольку он содержит от 20 до 40% остаточного масла по весу, а также металлических примесей и органических соединений при его утилизации. Таким образом, использование ПСБЭ в качестве частичной замены цемента в ТК могло бы уменьшить количество отходов, попадающих на полигон, и сократить использование цемента.Кроме того, основными компонентами SBE являются диоксид кремния и оксид алюминия, которые увеличивают пуццолановую реакционную способность, что полезно для повышения прочности и долговечности FC. Строительная отрасль имеет наилучшие возможности сократить выбросы CO 2 за счет внедрения экологически чистых технологий и экологичного образа жизни.

Как правило, свойства бетона зависят от свойств составляющих его материалов. Однако метод, используемый для расчета нормальной бетонной смеси, не может быть использован для расчета смеси FC, поскольку она не содержит крупного заполнителя [37].Расчет пенобетонной смеси обычно определяется методом проб и ошибок [38,39,40,41,42,43,44]. План эксперимента, основанный на эмпирическом или вычислительном моделировании [45,46,47,48] и статистических методах, был реализован для анализа многофакторных экспериментов и модели, используемой для прогнозирования прочности пенобетона на сжатие с минимальными среднеквадратичными ошибками и среднеквадратичное отклонение. Кроме того, дисперсионный анализ (ANOVA) используется для определения влияния различных факторов на различные свойства, чтобы получить оптимальные условия для целевого значения, а метод множественной регрессии используется для разработки эмпирических соотношений, которые используются для смеси. дизайн [49,50,51].

Согласно предыдущим исследованиям [52,53,54,55,56,57,58,59], расчетная плотность была установлена в связи с особенностями применения пенобетона. Например, чтобы получить прочность на сжатие 17 МПа или выше за 28 дней использования конструкции, плотность должна контролироваться в диапазоне от 1500 до 1800 кг / м 3 . В стандартах ASTM C796-19 [60] и ACI 523.3R-14 [61] указано, что дозирование пенобетона началось с установки его пластической плотности, содержания цемента, отношения воды к цементу на основе объема, а не веса для плотности ( D, кг / м 3 ), содержание цемента (C, кг / м 3 ), воды (W, кг / м 3 ) и песка (S, кг / м 3 ).В то же время прочность на сжатие может быть увеличена на основе изменения составляющих материалов для данной плотности, даже если прочность пенобетона зависит от его плотности. Обычно стратегия создания строительного раствора или базовой смеси (цемент, песок или любой другой наполнитель и вода) определяет прочность FC. Плотность цели, вода и песок рассчитываются по уравнению (1) — уравнению (2) [44].

Целевая плотность пластика,

где (C) представляет собой содержание цемента + любой заменитель цемента (Rc), (W) содержание воды и (S) содержание песка + любой заменитель песка (Rs).

Содержание воды,

W = ( w / c ) × (C + Rc + Rs)

(2)

где ( w / c ) представляет соотношение воды и цемента, (C) содержание цемента, (Rc) любая замена цемента и (Rs) любая замена песка.