Вес куба разобранного асфальтового покрытия

Главная

›

Новости

Опубликовано: 18.06.2017

В тех. части 46-го сборника нет В тех части 1 сборника нет Смысл такой. Разобрали слой асфальта, разборка берется в кубах, погрузка в тоннах. Какая плотность на 1 м3?

Это не крошка. Крошка получается после обработки. 68-12-4 Разборка покрытий и оснований: асфальтобетонных с помощью молотков отбойных

vlasssov, Тогда данные производителя! Уверяю вас, ничего особо не поменяется.

Хмм это лом асфальта. Кусками его вывозят.

vlasssov, 2,4 т/м3 …Уточнение: 2,4 т/м3 считать от профильного объема покрытия, а не от объема уже разобранного а/б

vlasssov, ХЗ откуда данные.Добавлено (28.02.2014, 10:45)———————————————vlasssov, в любом случае данные производителя.

А он там уплотненный лежит… Не.. Есть какой-то гост на плотность асфальта в городской черте. Его с такой катают до такой плотности, отсюда и плясать надо…Добавлено (28.02.2014, 11:12)———————————————Во! так далеко.. 27сб-т.ч. Все весовые характеристики в плотном теле

Его с такой катают до такой плотности, отсюда и плясать надо…Добавлено (28.02.2014, 11:12)———————————————Во! так далеко.. 27сб-т.ч. Все весовые характеристики в плотном теле

То есть надо смотреть расход асфальта в соответствующих расценках?

так в 27 в расценках плотность указана. )))

Такого ГОСТа нет (найдете пришлите мне). Марки и типы а/б покрытий и оснований разные — объемный вес соответственно тоже (от 2,28 до 2,72 т/м3). Раньше была таблица в ТЧ 27сб. (ТЕР СПб Горячкина). В среднем, при фрезеровании ГГЭ пропускает вывоз крошки 2,2 т/м3, лом а/б — 2,4 м3/т (от профильного объема)

Если согласно Брать 27-06-020-5 Устройство покрытия толщиной 4 см из горячих асфальтобетонных смесей плотных песчаных типа ГД, плотность каменных материалов 2,5-2,9-3 т/м3 Да слой,кака указано в дефектном акте 8 см, то расход на метр квадратны 1,8 тонны… Да… Не обманешь…Добавлено (28.02.2014, 11:25)——————————————— Вопрос не том что указана, а из какой расценки брать!!!Добавлено (28. 02.2014, 11:28)——————————————— А ссылка есть в сети на этот документ?

02.2014, 11:28)——————————————— А ссылка есть в сети на этот документ?

Мелкозернистый асфальтобетон: удельный вес, плотность, фото

В современном строительстве встречаются такие виды материалов, которые имеют строго определенное назначение и их довольно сложно заменить. К примеру, самым популярным видом такой продукции является мелкозернистый асфальтобетон. И чаще всего он применяется для создания покрытия пешеходных дорожек, площадок или прилегающих к зданию территорий.

Любительское фото асфальтобетона и техники, которая необходима для его укладки

Основные понятия и характеристики

Для начала необходимо сказать о том, что данные составы изготавливаются на заводах, и все они требуют специальных способов укладки. При этом чаще всего подобные изделия поставляют специальных транспортных средствах, поскольку некоторые их виды требуют постоянного подогрева. Также стоит отметить, что создавать асфальтобетон своими руками не рекомендуется, так как он требует точных пропорций (см. также статью «Армированный бетон: особенности изготовления»).

также статью «Армированный бетон: особенности изготовления»).

Процесс изготовления тротуаров практически ничем не отличается от укладки автомобильных дорог, хотя для него не нужно прилагать такие большие воздействия на поверхность

Изготовление

Прежде всего, необходимо определится с фракцией наполнителя, в качестве которого используется щебенка.

Чтобы получился необходимый удельный вес мелкозернистого асфальтобетона нужно выбирать материал не крупнее 20 мм в диаметре.

Для изготовления этого вида материала создают специальные заводы, которые работают только в этом направлении

- Далее в смесь добавляют определенное количество сыпучих веществ, среди которых может быть песок или шлак. От этого зависит густота всего состава и его тягучесть.

- Также инструкция по изготовлению асфальтобетона требует добавления вещества под названием гудрон. Оно является результатом перегонки нефти и используется в качестве связующего.

Готовая смесь должна выглядеть однородной и сухой

- Стоит отметить, что объемный вес мелкозернистого асфальтобетона напрямую зависит от пропорций этих элементов. Однако существует несколько вариантов изготовления данного материала, которые предполагают разные комбинации смеси или добавление дополнительных компонентов.

Совет! Обычно предприятия изготавливают около двух или трех видов асфальта, которые больше всего подходят для конкретного климата. Однако при большом заказе они могут вносить необходимые изменения или дополнения в состав.

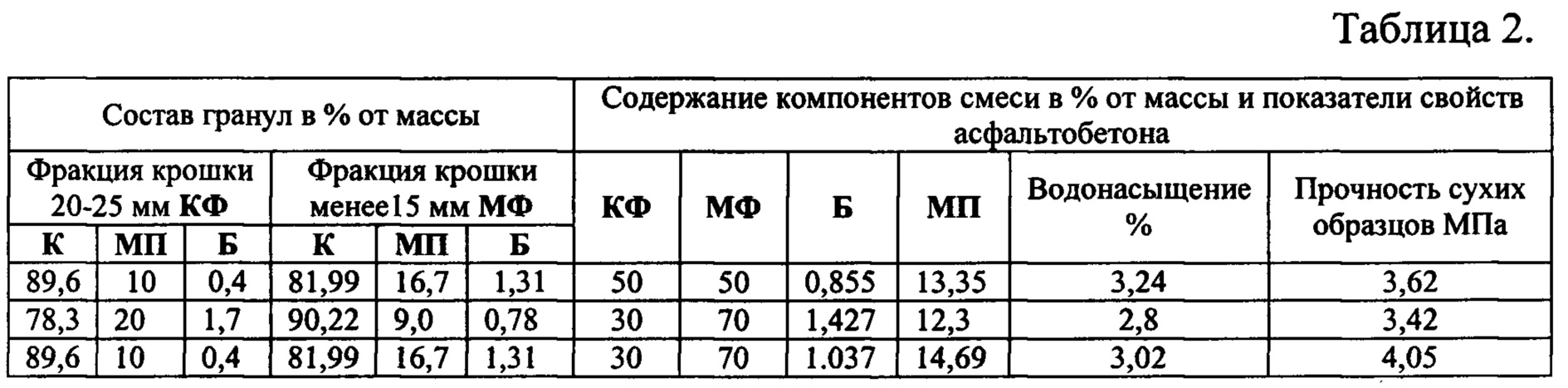

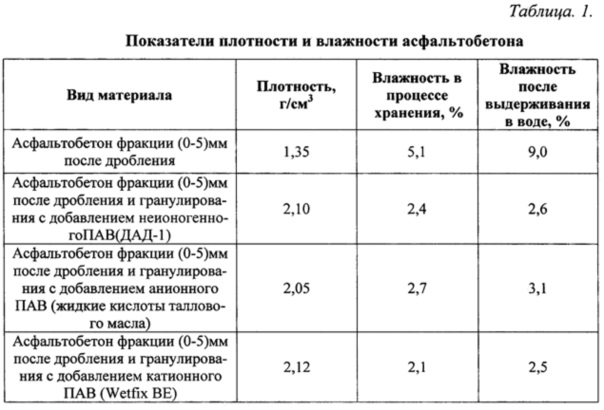

Таблица зерновых составляющих минеральной части смесей для изготовления асфальтобетона разной зернистости

Характеристики

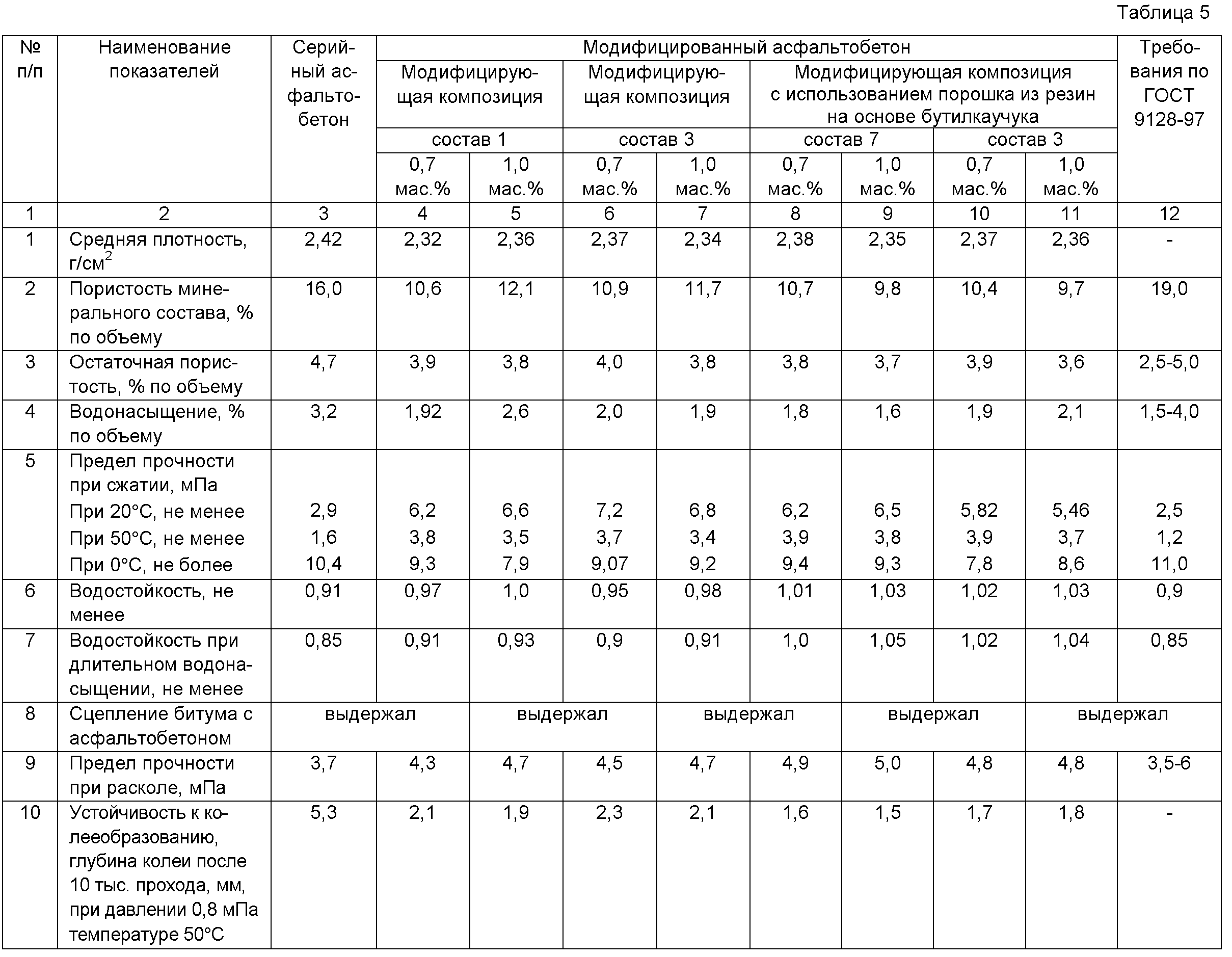

Прежде всего, необходимо сказать о том, что плотность асфальтобетона мелкозернистого очень сильно отличается от материала, который используют для изготовления автомобильных дорог (читайте также статью «Бутобетон – особенности и применение»).

Она намного ниже, что позволяет при ходьбе слегка амортизировать, что очень хорошо сказывается на ногах и позвоночнике.

Использование мелкой щебенки или отсева для создания смесей, которые используют при изготовлении автомобильных дорог, приводит к быстрому изнашиванию

- Стоит отметить, что обычно мелкозернистая асфальтобетонная смесь очень плохо переносит воздействие прямых солнечных лучей в летнее время и резкую перемену влажности в зимний период. Хотя в последнее время с использованием специальных присадок эту проблему удалось решить.

- Важно упомянуть и о том, что такое покрытие укладывается без дорогостоящих процессов, среди которых резка железобетона алмазными кругами, которую используют при создании дорожного покрытия из плит.

Совет! Заказывая данный материал на производстве необходимо требовать сертификат качества, на конкретную партию в котором бы указывались все необходимые характеристики. Это позволит избежать обмана со стороны продавца и поможет получить полное представление о приобретаемом товаре.

Использование подобного покрытия во дворах жилых домов или комплексов различного назначения

Область применения

Обычно такой асфальт используют исключительно для изготовления пешеходных зон. Дело в том, что его цена намного дешевле, чем плиты для тротуара и при этом он пружинит, что очень удобно при ходьбе. Однако последнее время такие материалы стали вытесняться тротуарной плиткой на песчаной подушке.

Использование таких составов для произведения мелкого ремонта или заделки щелей на дороге

Учитывая то, что при монтаже таких покрытий не нужно производить алмазное бурение отверстий в бетоне и при этом можно использовать его на поверхности, из которых выходят трубы или они имеют люки, их применяют во дворах многоподъездных домов. Также ими укрывают пешеходные улицы и некоторые тротуары.

В некоторых учебных заведениях данный тип асфальта применяют для создания специальных площадок или плаца. Однако такие решения в последнее время не приветствуются.

Совет! Срок эксплуатации готовых дорожек из этого материала можно назвать одним из самых длительных даже при повышении допустимых нагрузок. При этом такими качествами не может похвастаться не один из материалов с подобным назначением.

Некоторые виды такого материала укладываются при высокой температуре, а значит, все работы следует проводить с учетом правил техники безопасности

Вывод

Ознакомившись с видео в этой статье можно получить более подробную информацию о данном виде материала и области его применения. Также принимая во внимание статью, которая представлена выше, следует сделать вывод о том, что у такого вида покрытия имеется строго определенное назначение, с которым оно справляется великолепно. При этом в последнее время существуют направления, которые рассматривают асфальт в качестве основы для изготовления определенных изделий (узнайте здесь, как стелить ламинат на бетонный пол).

Какой должна быть плотность асфальта, вязкость, удельный вес

Как плотность асфальта отображается на сфере его использования и какой подобрать материал для дачи

Виды асфальта и область их использования

Не обращая внимания на то, что на вид состав полностью аналогичный, он может быть совсем различным по собственным свойствам. Каждая разновидность этого материала выделяется процентным содержанием битумных смол, фракцией вяжущего вещества, наличием красителей, водных ингибиторов и прочих элементов. Отличают 4 вида этого продукта, рассмотрим их детальнее.

Каждая разновидность этого материала выделяется процентным содержанием битумных смол, фракцией вяжущего вещества, наличием красителей, водных ингибиторов и прочих элементов. Отличают 4 вида этого продукта, рассмотрим их детальнее.

- Цветной. Как ясно с названия, он отличается, первым делом, собственным видом. Он может быть зеленым, слегка красным, бежевым. Но цвет – не единственное его преимущество. Свойства звукоизоляции, усиление освещения в тоннелях, очень высокое сцепление автомобильных шин с покрытием дороги, безоговорочная экологичность – это одни из многих положительных качеств. К несчастью, такой асфальт выходит значительно дороже (в 5 раз), чем традиционный, благодаря этому применяется исключительно на отдельных участках (аэродром, тоннели и т.п.).

- Холодный асфальт. Он имеет множество плюсов над обыкновенным покрытием дороги, которое кладут при температуре от 100 до 120 градусов. Его можно засыпать холодным, даже при морозе в -25 градусов. Это выполняет его очень и очень распространенным при ямочном ремонте во время зимы.

Также он является самым экологическим материалом. Устойчивость к морозу, очень высокая тягучесть и надёжность происходит благодаря применению натуральных водных ингибиторов и отвердителей на основе минерального порошка (из известняка). Полимеризация происходит исключительно после уплотнения покрытия дороги, благодаря этому он может сберегаться в подвальном помещении или любом ином месте пару лет. Его не надо разогревать или размешивать – просто насыпать и затрамбовать.

Также он является самым экологическим материалом. Устойчивость к морозу, очень высокая тягучесть и надёжность происходит благодаря применению натуральных водных ингибиторов и отвердителей на основе минерального порошка (из известняка). Полимеризация происходит исключительно после уплотнения покрытия дороги, благодаря этому он может сберегаться в подвальном помещении или любом ином месте пару лет. Его не надо разогревать или размешивать – просто насыпать и затрамбовать. - Литой асфальт. Его не нужно трамбовать после работ по укладке. Его плотность довольно высокая и после отвердевания (3-4 часа) он становится абсолютно не хуже простого бетона, при этом обладает относительно хорошей вязкостью. Водопроницаемость равна нулю, так как в асфальт входит приличное количество смол с очень высокой вязкостью, а еще много водных ингибиторов. Он обеспечивает плотное сцепление автомобильных шин с покрытием дороги. Литая поверхность создаёт значительно меньше шума, так как удельный вес асфальта и его надёжность значительно выше простого покрытия.

- Асфальтная крошка. В сущности, это тот же асфальт, только без вяжущего вещества (или его довольно мало), он предназначен для обсыпки покрытия дороги, дорог на дачных поселках или подъездов к гаражам. Преимущество – невысокая цена, за счёт отсутствия многих вяжущих веществ, водного ингибитора, отвердителя. Минус – плохая прочность. Дороги из подобного материала делать не рекомендуется, разве что местного значения для низкоскоростных участков, или сделать из нее дорожки в саду. Она никогда не потрескается после холодов, не «плавится» на солнечных лучах. Замечательной ровности от нее ждать не стоит, однако, при езде на небольшой скорости, ее хватит с головой.

Во время выбора покрытия для собственного участка внимание свое обратите на возможность реставрации, так как, когда нибудь, полотно поломается и придется его «заделать». Определенные виды просят основательного ремонта (к примеру, литой), а вот иные (цветной, холодный, крошка) можно отремонтировать за 5 минут.

Из чего изготавливают асфальт, и какие элементы в нем обязаны быть

Песок – это один из довольно значительных элементов. Он может быть ключевым уплотнительным материалом, если не предусматривается кладка щебня, но, очень часто, он применяется как дополнительное связывающее вещество. Прекраснее всего подбирать песок крупнозернистый, добытый благодаря дроблению твёрдых каменных пород, к примеру, гранита. Нежелательно применить песок речной и полностью невозможно брать материал, добытый открытым способом из почвы. В них содержится много примесей, которые будут уменьшать сцепку (клейкость) материалов. Покрытие дороги, которое сделано без щебня, исключительно на песке, может применяться для передвижения легковых автомобилей или пешеходов. Для более «значительных» участков оно не подойдет.

Он может быть ключевым уплотнительным материалом, если не предусматривается кладка щебня, но, очень часто, он применяется как дополнительное связывающее вещество. Прекраснее всего подбирать песок крупнозернистый, добытый благодаря дроблению твёрдых каменных пород, к примеру, гранита. Нежелательно применить песок речной и полностью невозможно брать материал, добытый открытым способом из почвы. В них содержится много примесей, которые будут уменьшать сцепку (клейкость) материалов. Покрытие дороги, которое сделано без щебня, исключительно на песке, может применяться для передвижения легковых автомобилей или пешеходов. Для более «значительных» участков оно не подойдет.

Щебень – это главная «начинка» любого асфальта. Он образовывает надежный каркас, благодаря этому применяется для прокладки покрытия дороги на автострадах и шоссе с большой загруженностью. Он не даёт битуму и иным компонентам «расплыться», держит их в куче. Чем энергичнее движение на магистрали предполагается, тем больше процентное соотношение щебня предусматривается (до 75%).

Одним из главных вяжущих веществ в составе считается минеральный порошок из известняка. Это необыкновенный «цемент», от численности которого зависит крепость смеси. Добывается он благодаря дроблению высокоуглеродистых пород и будущего просеивания на очень маленькие фракции. Высокая концентрация минерального порошка нужна при укладывании покрытия дороги на мостах, плотинах, в тоннелях, так как подобный состав может гасить вибрации.

Битум – вещество для вязки, которое дает возможность смеси быть текучей при больших температурах, твёрдой и эластичной при морозе, а еще стойкой к непродолжительным нагрузкам. Оно нужно в довольно небольшом количестве – всего 5% для простого асфальта и около 10% в литом покрытии. Чем больше битума содержится, тем легче расправлять его при установке покрытия дороги и тем меньше нужно будет Утрамбовывать. Только один минус высокого содержания этого вещества в смеси – лишняя текучесть при нагреве до 60-70% на солнечных лучах летом.

Классификация по плотности и составу

Есть несколько вариантов «сборки» асфальта, который предназначен для самых разнообразных типов покрытия дороги. Насколько известно, на автострадах, магистралях, парковочных площадках, подъездах к гаражам применяются совсем разные типы покрытия дороги. В чем их разница, какие они вообще бывают, в настоящий момент попытаемся разобраться.

- Асфальт А класса1. В его составе есть битум (7%), песок, щебень, минеральный порошок (4%). Применяется для укладки дорог первого назначения: автомобильных магистралей, шоссе, дорог второго порядка. Объемный вес довольно большой (1700 кг/1 м 3 ), благодаря чему он отлично уплотняют, не расплывается, удерживается даже при больших температурах и крупных нагрузках.

- Асфальт А класса2. В составе есть песок, дробленый отсев (20%), щебень средней фракции, минеральный порошок (5%). Его характерность – высокая пористость, благодаря чему повышаются физико-механические характеристики, образуется пластичность.

Предназначен для дорог класса А-Д, может применяться для приватного строительства объектов и путей для подъезда.

Предназначен для дорог класса А-Д, может применяться для приватного строительства объектов и путей для подъезда. - Асфальт А класса3. В его составе отсутствует щебень, а процент минерального порошка уменьшен до 3%, благодаря чему стоимость подобного покрытия значительно меньше, ровно как его надёжность. Советуется для дорог второстепенной важности, при крупных нагрузках такое покрытие дороги может изменить свои формы. Вес асфальта на 1м 3 не будет больше 1300 кг, что говорит о его пористости.

Если у вас есть желание определить надёжность грядущего асфальтного покрытия, стоит обратить собственное внимание на то, сколько весит 1 куб асфальта. Часто изготовители пытаются «сунуть» низкокачественный продукт за большие деньги, ведь проверить его будущую надёжность просто нереально без лабораторного анализа. Загоните машину на весы – это лучший тест на «профпригодность» материала. Плохой асфальт весит от 900 кг до 1300, хороший – от 1300 и выше.

Плотность можно проверить даже «на глаз» набрав ковш совк овой лопаты – ненадежный материал будет намного легче смеси плотной консистенции.

2 years ago

таблица при демонтаже различных зданий

Если не брать во внимание горнодобывающую промышленность, являющуюся безусловным лидером по образованию отходов, строительная индустрия зарекомендовала себя как одна из самых отходообразующих отраслей. Отходы образуются при производстве строительных материалов, строительстве, капитальном ремонте и демонтажных работах.

С проблемой их вывоза и утилизации сталкиваются и предприятия, и физические лица. Планируя работы, связанные со строительной спецификой, и тем, и другим в своих затратах приходится выделять отдельную статью расходов, закрывающую эту проблему.

Содержание статьи

Зачем нужно знать вес строительного мусора

Чтобы все правильно рассчитать, необходимо знать несколько ключевых параметров: плотность отходов строительных, вес, объем. В сметной документации закладываются затраты на демонтажные работы, погрузочно-разгрузочные, перевозку строительного мусора до мест размещения или утилизации. Отдельной графой выделяются расходы по его приемке и переработке полигонами и иными объектами размещения.

В сметной документации закладываются затраты на демонтажные работы, погрузочно-разгрузочные, перевозку строительного мусора до мест размещения или утилизации. Отдельной графой выделяются расходы по его приемке и переработке полигонами и иными объектами размещения.

При этом единицей измерения, используемой в сметных расчетах, является масса, указываемая в тоннах.

Исходя из полученных сведений, можно планировать транспортную логистику, определяя количество рейсов вывоза с учетом грузоподъемности машин, расстояния до полигона и иных параметров, а также рассчитывать количество мусорных контейнеров или мешков для накопления отходов.

Плотность строительного мусора

Спектр применяемых в строительном деле материалов очень широк. Соответственно, и видов отходов образуется великое множество. Каждый из них имеет свои показатели плотности, сыпучести, принадлежат к определенному классу опасности, обладает рядом иных свойств. Важной характеристикой, учитываемой при работе с отходами, является их плотность.

В области физики плотностью называют отношение массы тела к занимаемому им объему.

ρ = m/V, кг/куб. м.

Но в строительстве чаще встречается термин – насыпная плотность, которая рассчитывается с учетом пустот, остающихся между частицами вещества (материала), а в данном случае – отхода. Например, если сравнить плотность гранита и гранитного щебня, значения будут различаться почти в 2 раза. Средняя плотность гранита -2,6 т/куб. м. Для щебня из этого материала насыпная плотность -1,4 т/куб. м.

Величины плотности, приводимые в различных справочниках, могут варьировать. Как правило, при выполнении расчетов ориентируются на усредненную плотность материалов и строительных отходов.

Например, в Методических рекомендациях по оценке объемов образования отходов производства и потребления, подготовленных в 2003 году ГУ НИЦПУРО, приводятся такие данные:

- гравий — 1500-1800 кг/куб. м.;

- отходы стеклопластика — 800-900 кг/куб. м.;

- песок строительный мелкой фракции — 1250-1650 кг/куб.

м.

м.

Данные по плотности отходов используются в методиках расчета образования отходов, применяемых при выполнении расчетов экологических платежей, составлении статистической отчетности и т.д.:

- отходы бетона -2,4 т/куб. м.;

- отходы железобетона -2,5 т/куб. м.;

- древесные отходы – 0,60 т/куб. м;

- кирпич 1,2-1,4 т/куб. м.

Эти данные основаны на расчетах «плотного тела» материалов. Допустим, если демонтируется монолитная колонна из бетона. На практике приходится сталкиваться с понятием «насыпная плотность» для смешанного состава отходов, значения которых будут существенно ниже:

- бой кирпича 1000 т/куб. м.;

- бой бетонных изделий – 1000 т/куб. м.;

- отходы сучьев, ветвей – 0,148 т/куб. м.

Таблица удельного и объемного веса по видам отходов

Часто в справочных данных используются такие понятия, как удельный вес и объемный вес.

Удельный вес – это величина, характеризующая отношение веса тела (материала) и его объема. Удельный вес выражается в ньютонах на куб. м. и зависит от силы гравитации. В повседневной жизни редко обращается внимание на различия между массой и весом каких-либо материалов или тел. Масса тела – величина постоянная и выражается в граммах, килограммах, тоннах и т.п.

Удельный вес выражается в ньютонах на куб. м. и зависит от силы гравитации. В повседневной жизни редко обращается внимание на различия между массой и весом каких-либо материалов или тел. Масса тела – величина постоянная и выражается в граммах, килограммах, тоннах и т.п.

Вес тела меняется в зависимости от географической широты и высоты над уровнем моря той точки, где выполняется замер.

В данной таблице приводятся значения без учета силы притяжения.

| Наименование | Объемный вес, кг/м3 | Удельный вес, м3/тн | ||

| диапазон | средняя величина | диапазон | средняя величина | |

| Строительные отходы | 1100 – 1400 | 1200 | 0,910 – 0,710 | 0,830 |

| Бытовой мусор | 300– 650 | 550 | 3,330 – 1,540 | 1,820 |

| Отходы из древесины | 350 – 550 | 400 | 2,860 – 1,820 | 2,860 – 1,820 |

| Опилки древесные | 200 – 300 | 250 | 5,000 – 3,330 | 4,000 |

| Бой кирпича | 2000– 1350 | 1270 | 0,830 – 0,740 | 0,790 |

| Бой асфальтобетона | 1150 – 1500 | 1300 | 0,870 – 0,670 | 0,770 |

| Макулатура | 350 – 600 | 530 | 2,860 – 1,670 | 1,890 |

| Стеклянная тара | 350 – 420 | 400 | 2,860 – 2,380 | 2,500 |

| Ветошь | 150 – 200 | 180 | 6,680– 5,000 | 5,560 |

| Крупный лом металла, части труб | 400 –700 | 600 | 2,500– 1,430 | 1,670 |

| Пластмассовые отходы | 400 – 650 | 500 | 2,500 – 1,540 | 2,000 |

| Отходы стекла исключая листовой | 260 – 500 | 400 | 3,850 – 2,000 | 3,850 – 2,000 |

| Картон | 590 – 1000 | 700 | 1,700 – 1,000 | 1,430 |

| Лом изделий стальных, чугунных, медных и латунных | 2000 – 2500 | 2100 | 0,500 – 0,400 | 0,480 |

| Крупно-габаритные отходы бытовые | 300– 450 | 400 | 3,330 – 2,220 | 2,500 |

| Отходы мебели | 250 – 400 | 300 | 4,000 – 2,500 | 3,330 |

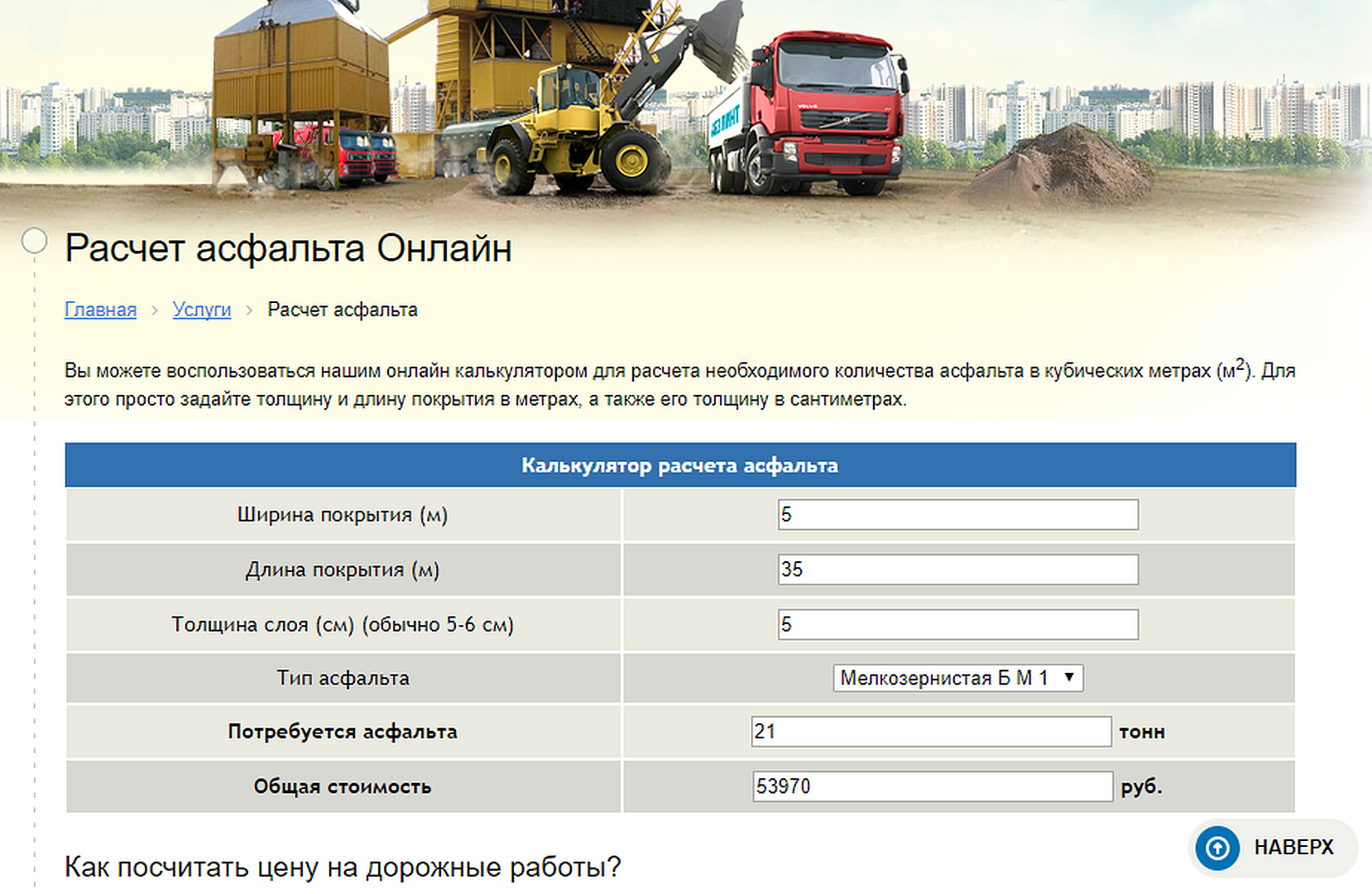

Такие справочные данные позволяют сделать ориентировочный расчет объема и веса отходов, а также спланировать дальнейшие затраты на их перевозку. На некоторых строительных сайтах предлагается функция «калькулятор расчета», с помощью которой значительно проще произвести все необходимые вычисления.

На некоторых строительных сайтах предлагается функция «калькулятор расчета», с помощью которой значительно проще произвести все необходимые вычисления.

Как рассчитывается вес отходов от строительства

При строительстве новых объектов отходы образуются от применяемых новых материалов. Существуют методики расчета и нормативы образования отходов, которые позволяют рассчитать вес строительного мусора исходя из веса материалов. Например, в РДС 82-202-96 приводятся Типовые нормы трудноустранимых потерь и отходов, материалов и изделий в процессе строительного производства.

| № п/п | Материалы и производимые работы | Нормы образования отходов, % |

| 1.

| Кирпич строительный: при кладке стен и перегородок -/- с простым и средним оформлением -/- со сложным оформлением | 1,0 1,5 2,0 |

| 2. | Раствор цемента | 2,0 |

| 3. | Раствор, используемый для выравнивания стыков ж/б конструкций | 4,0 |

4. | Лесоматериалы | 3,0 |

| 5. | Установка опалубки из щитов для: балок ж/б при h= 0,3 м колонн ж/б c P= 1,2 м стен и перегородок | 4,0 6,0 1,5 |

Также есть действующий документ 1997 года «О Справочных материалах по удельным

показателям образования важнейших видов отходов производства и потребления», содержащий подробный перечень нормативов.

Удельный вес

Пример расчета веса отходов от строительства:

Предположим, для строительства кирпичного гаража понадобится 4000 кирпичей весом 2,5 кг. Всего при использовании 10 т строительного кирпича образуется 200 кг отходов кирпичей.

10000 х 0,02=200 кг

А еще цемент, мягкие кровельные материалы, песок, бетон, деревянные и металлические конструкции. И у каждого из этих материалов свой норматив образования отходов.

Процент образования отходов рубероида при обустройстве кровли составляет 3 %.

При размере гаража 3х6 м (трехслойное покрытие) понадобится 6 рулонов размером 10х1м средним весом 27 кг/рулон. 3% теряется в виде отхода.

3% теряется в виде отхода.

162*0,03=4,86 кг.

Однако надо понимать, что это усредненные показатели, и реальные объемы строительного мусора могут отличаться.

Объемный вес для смет (с примером расчета)

Имея только весовые данные по образованию отходов, трудно рассчитать затраты на перевозку этих отходов. В этом случае понадобятся объемные характеристики.

Пример расчета объема отходов от строительства:

Чтобы определить объем отходов, используются данные, приведенные в таблице выше.

При этом расчет выглядит так:

0,2т / 1,27т/куб.м.=0,157 куб.м.

Вес мусора в 1 куб.м. 1,27 т (усредненный показатель).

Для легких рыхлых смешанных отходов с низкой насыпной плотностью понадобится транспорт с большим объемом кузова.

Так при ремонте отопительных систем могут образоваться отходы минеральной ваты с плотностью 0,2 т/куб. м. Если взять тот же вес, мы получим такие результаты: 0,2т / 0,2т/куб.м =1 куб.м.

Перевод кубометров в тонны производится аналогично.

Как перевести строительный вес из м3 в тонны

С использованием данных по усредненной плотности, можно вес строительных отходов из кубометров легко перевести в тонны. Например, объемный вес асфальта в 1 м3 при разборке в мусор составляет 1300 кг на кубический метр. Если нам известна масса образовавшихся при разборке асфальта отходов, необходимо ее поделить на усредненную плотность 1 куб. м.

Расчет объема 5 т лома асфальта:

5000 / 1300 = 3,84 куб.м.

Как посчитать вес строительного мусора при разборе (демонтаже) зданий

В случаях выполнения демонтажных работах образуется строительный мусор смешанного состава. Максимально точно его вес определяется в локальных сметах. Приведем пример, связанный с демонтажем здания гаража.

- Разборка покрытий кровельных – 21,38 кв. м.

- Разборка кирпичных стен – 99,85 куб. м.

- Разборка ж/б фундаментов – 20,16 куб. м.

- Демонтаж каркасов металлических ворот -9 кв. м.

Расчет приводится в табличной форме.

Вес строительного мусора в 1 м3 таблица при демонтаже

| № | Наименование | Удельный вес | Кол-во | Общий вес, т | Вес в кг в 1 куб.м. |

| 1 | Отходы рубероида | 0,0078т/1 кв.м. | 21,38 кв. м | 0,167 | 1600 |

| 2 | Бой кирпича | 1,8 т/куб. м. | 99,85 куб. м | 179,73 | 1800 |

| 3 | Отходы железобетона | 2,36т/куб.м. | 20,16 куб. м. | 47,58 | 2360 |

| 4 | Лом черного металла | 23,55 кг/кв.м. | 9 кв. м. | 0,211 | 400-500 |

Всего вес образовавшегося мусора составил 227,688 т.

Затраты на демонтаж и вывоз рассчитываются, основываясь на действующие СНИП, МДС 81-24.2000 «Сборник укрупненных показателей базисной стоимости на виды работ» и иные строительные документы.

youtube.com/embed/_1_4SAGAG5I?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

|

Азотная кислота концентрированная |

|

| |

| Алюминиевомедномагниевый сплав с никелем АЛ1 |

|

| |

| Алюминиевокремниевый сплав АЛ2; Алюминиевокремниевомедный сплав с магнием и марганцем АЛ4 |

|

| |

| Алюминиевокремниевый сплав с медью АЛ6; Алюминиевокремниевомедный сплав с магнием и марганцем АЛ3 |

|

| |

| Алюминиевокремниевый сплав с медью и магнием АЛ5 |

|

| |

| Алюминиевомедный сплав АЛ7 |

|

| |

| Алюминиевомагниевый сплав АЛ8 |

|

| |

| Алюминиевокремниевый сплав с магнием АЛ9 |

|

| |

| Алюминиевомедный сплав АЛ12 с 8% медью |

|

| |

| Алюминиевомедный сплав АЛ12 с 12% медью |

|

| |

| Алюминиевомагниевый сплав с кремнием и марганцем АЛ13 |

|

| |

| Алюминий листовой |

|

| |

| Аммиак водный 25% |

|

| |

| Антисептик (натрий кремнефтористый технический) |

|

| |

| Асбестовая бумага теплоизоляционная толщиной 0,65 мм БТ-0,65 |

|

| |

| Асбестовая бумага теплоизоляционная толщиной 1,00 мм БТ-1,00 |

|

| |

| Асбестовая бумага теплоизоляционная толщиной 1,50 мм БТ-1,50 |

|

| |

| Асбестовая бумага гидроизоляционная толщиной 0,65 мм БГ-М |

|

| |

| Асбестовая бумага гидроизоляционная толщиной 0,65 мм БГ-К |

|

| |

| Асбестовая бумага электроизоляционная толщиной 0,20 мм БЭ-0,2 |

|

| |

| Асбестовая бумага электроизоляционная толщиной 0,30 мм БЭ-0,3 |

|

| |

| Асбестовая бумага электроизоляционная толщиной 0,40 мм БЭ-0,4 |

|

| |

| Асбестовая бумага электроизоляционная толщиной 0,50 мм БЭ-0,5 |

|

| |

| Асбестовая бумага электроизоляционная толщиной 0,80 мм БЭ-0,8 |

|

| |

| Асбестовая бумага электроизоляционная толщиной 1,00 мм БЭ-1,0 |

|

| |

| Асбестовый картон (среднее значение от 900-1250) |

|

| |

| Асбослюда |

|

| |

| Асботекстолит |

|

| |

| Асфальт (среднее значение от 1100-1500) |

|

| |

| Асфальтобетонная смесь крупнозернистая плотная |

|

| |

| Асфальтобетонная смесь крупнозернистая пористая |

|

| |

| Асфальтобетонная смесь мелкозернистая тип А |

|

| |

| Асфальтобетонная смесь мелкозернистая тип Б |

|

| |

| Асфальтобетонная смесь мелкозернистая тип В |

|

| |

| Асфальтобетонная смесь песчяная тип Д |

|

| |

| Асфальтобетонная смесь литая |

|

| |

| Ацетон |

|

|

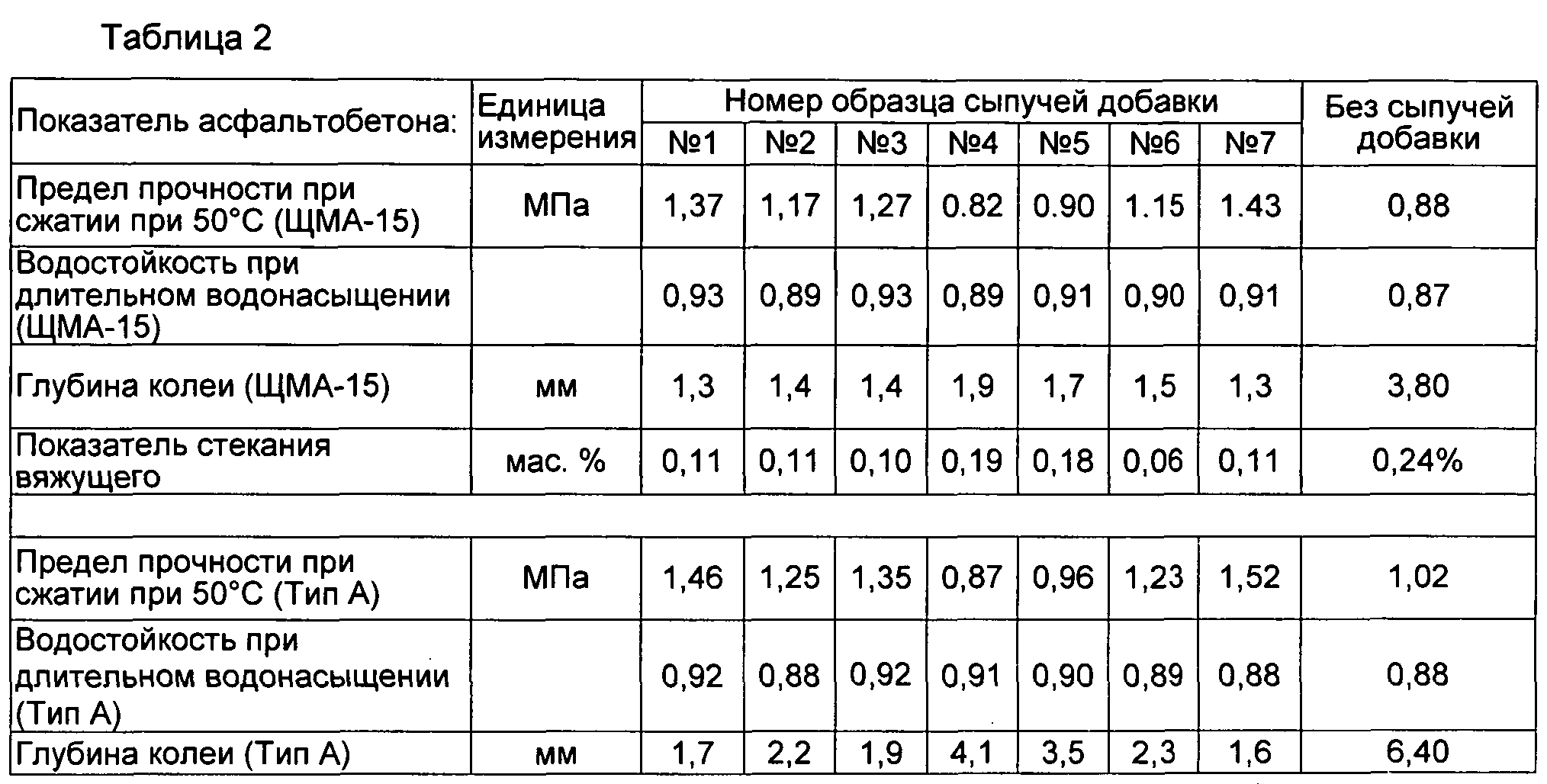

Щебень | Стабилизирующие добавки серии ВИАТОП

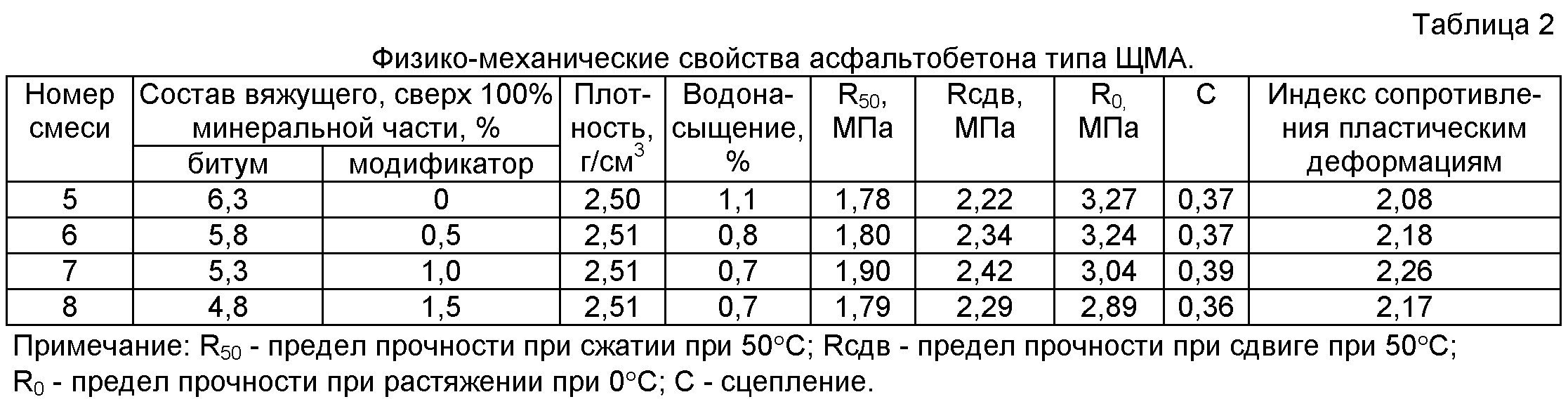

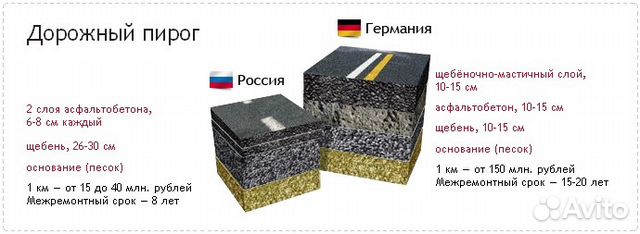

Опыт показал, что в строительстве асфальтированной дороги, качество слоев (слоя износа плюс слоя соединительного раствора) прежде всего зависит от качества строительных материалов, входящих в состав смеси. Это особенно верно для слоев износа, которые сделаны из щебеночно-мастичного асфальтобетона (ЩМА). Здесь выбор и качество щебня играют исключительно важную роль. В Германии существуют стандарты «Технические условия для зернистости структуры камня в дорожном строительстве TL-Gestein-StB04″.

Это особенно верно для слоев износа, которые сделаны из щебеночно-мастичного асфальтобетона (ЩМА). Здесь выбор и качество щебня играют исключительно важную роль. В Германии существуют стандарты «Технические условия для зернистости структуры камня в дорожном строительстве TL-Gestein-StB04″.

Эти стандарты должны быть соблюдены при использовании минеральных компонентов в дорожном строительстве.

Требования для щебня, используемого в дорожном покрытии включают, с одной стороны, сырье и камень определенных свойств, например,

- объемный вес

- сопротивление атмосферным условиям

- ударная прочность

- сопротивление полируемости

- тепловая стойкость

- высокая адгезия между минералом и битумом,

и с другой стороны, по мере обработки, свойства размеров частиц, например.

- гранулометрический состав

- классификация грунта по крупности камня

- доля негабаритных камней

- форма камня

- доля сеченного щебня

- чистота

Для минеральной пыли требования описывают внешний состав наполнителя, пористость по Ригдену, армирующие свойства, водную чувствительность и коэффициент растворимости наполнителя.

Значения объемного веса, трения Лос-Анджелеса и ударопрочности собраны в TL-Gestein-StB 04.

Оптовая плотность и ударопрочность

В Германии сопротивление воздействию проверено на осколках 8/12 согласно указанной процедуре, взятой от «Technischen Prüfvorschriften für Mineralstoffe, я — минута-StB Straßenbau TP (Технические Процедуры проверки для Совокупностей в Дорожном строительстве) и с тестом трения Лос-Анджелеса.

В первом методе испытательные частицы сокрушены в стандартном гидравлическом вибраторе воздействия.

Степень сокрушения определена просеиванием.

Тест Лос-Анджелеса обеспечивает измерение для сокращения размера частицы, измеряя результаты взаимодействия между отличающимися усилиями, такими как трение, воздействие и размалывая в ротационном стальном цилиндре, содержащем определенное число стальных шаров. Размер стальных шаров зависит от гранулометрического состава образца, который будет проверен.

Когда цилиндр поворачивается, проверяемый образец и стальные шары берет поднимающийся бар и несут вперед, пока они не брошены в цилиндр напротив. Это вызывает напряжение воздействия.

Это вызывает напряжение воздействия.

Содержание вращается в цилиндре, где и трение и размалывающие усилия имеют место, пока они не ударяются о поднимающийся бар, и цикл начинается снова.

После конкретного количества вращений содержание удалено из цилиндра, и образец проведен через испытательное решето. Измерение сокращения размера частицы дано как процент потери.

(См. TL-Gestein-StB и Американское общество по испытанию материалов C 131 — 81 для дополнительных деталей.)

Вот корреляция между стоимостью теста на воздействие и тестом Лос-Анджелеса. Используя вычисление регресса, следующий индекс был зарегистрирован в рамках научно-исследовательской работы.

| Испытание на износ по методу Лос-Анджелеса | Испытание на динамическую прочность |

| 18 | 18 |

| 26 | 22 |

| 35 | 26 |

Таблица 14 от TL-Gestein-StB 04 содержит требования о полировке сопротивления

Таблица 14: Полировка требований сопротивления

Polished Stone Value (PSV) минеральной совокупности измеряет свое сопротивление эффектам полировки шин транспортного средства при подобных условиях дорожного покрытия. На дорогах, где поверхности составлены, главным образом, совокупных частиц, свойства полировки — важный фактор для определения сопротивления блока. Фактические отношения между ПСВ и сопротивлением блока дорожного покрытия зависят от транспортных условий, типа ношения курса и других факторов.

На дорогах, где поверхности составлены, главным образом, совокупных частиц, свойства полировки — важный фактор для определения сопротивления блока. Фактические отношения между ПСВ и сопротивлением блока дорожного покрытия зависят от транспортных условий, типа ношения курса и других факторов.

Все эти факторы, а также точность процедуры проверки нужно рассмотреть, когда количественные требования сделаны на сопротивлении полировки камня во время составления инструкций.

Тестирование сделано в двух частях согласно Минуте-StB TP, Часть 5.5.1 (Проблема 1999 года):

Часть 1: Образцы совокупностей подвергнуты процессу полировки промежутка времени в полировщике. Процедура описана для производства образцов.

Часть 2: условие полировки отдельных образцов определено, используя тестера трения и выражено как ценность трения ПСВ для полированного камня.

Для сопротивления полировки число тестов «n» дано в дополнение к диапазону результатов. Это число — корень тестирования. Они указывают, как маленький число иногда включено, который базируются результаты и до какой степени ценности испорчены с неуверенностью. В результате для заключительного определения определенных для совокупности особенностей, есть недостаточно доступного опыта.

В результате для заключительного определения определенных для совокупности особенностей, есть недостаточно доступного опыта.

granulometric (измерение размера частицы) свойства совокупностей являются решающим фактором особенно относительно производства асфальта с последовательным составом и свойствами. Это особенно верно для Каменного Асфальта Мастики..

Для Каменного Асфальта Мастики, сопротивления полировки и granulometric свойств совокупности и особенно каменных осколков, имеет выдающееся значение. Только осколки от жесткого, стойкий и полирующий стойкий камень воздействия должен использоваться.

После определенного периода освоения новой техники, зависящего от суммы движения и типа погоды, изнашивающиеся поверхности курса составлены почти исключительно каменных поверхностей без переплетов. В этих каменных поверхностях, как правило, пропорция осколков перевешивает другие так, чтобы эффект осколков на сопротивлении блока был очень важен особенно с ношением курсов, которые содержат мало песка как в, например, Каменный Асфальт Мастики.

После определенного периода освоения новой техники, зависящего от суммы движения и типа погоды, изнашивающиеся поверхности курса составлены почти исключительно каменных поверхностей без переплетов. В этих каменных поверхностях, как правило, пропорция осколков перевешивает другие так, чтобы эффект осколков на сопротивлении блока был очень важен особенно с ношением курсов, которые содержат мало песка как в, например, Каменный Асфальт Мастики.

Отличающееся поведение власти минеральных типов базируется, главным образом, на их прекрасной грубости, полируя сопротивление и наклоненную форму. Большая твердость и низкий cleavability всех совокупностей минеральной работы эффективно против выравнивания оригинальных областей перелома. В пространственном расположении кристаллов ненаправленная, большая структура превосходит флюидальную, выровненную или поверхностную параллельную структуру. Для размера кристалла совокупности есть область между очень грубым и чрезвычайно прекрасным (cryptocrystalline) в минеральном прозрачном или среднем зерне, для которого сопротивление полировки оптимально.

Несходное гранулирование в отложениях и соответствующая porphyric структура в вулканической скале выгодны, потому что большие частицы могут, как правило, быть смоделированы во время процесса полировки. Таким образом особенно этот тип осколка приводит к положительному сопротивлению блока в курсе ношения асфальта, где совокупности в пределах камня отличаются по твердости и cleavability. Контрасты в этих свойствах приводят к формированию вторичного облегчения, когда объединено с движением и погодными эффектами, таким образом вызывающими постоянную регенерацию прекрасной грубости на каменных поверхностях. Использование таких каменных типов ограничено из-за высоких требований, требуемых для камней, используемых для производства ношения курсов (особенно сделанные согласно Каменному Принципу асфальта Мастики) и их способность противостоять сокрушительный в тесте на воздействие.

Камень, у которых исключительно есть точно зернистая минеральная структура, может быть проблемой относительно своего сопротивления полировки, когда кроме того он имеет преимущественно monomineralic структура. Это может, однако, если возможно, использоваться в сочетании с полировкой стойких совокупностей.

Это может, однако, если возможно, использоваться в сочетании с полировкой стойких совокупностей.

В «Асфальте-StB ZTV» это по закону установлено, что для ношения курсов для дорог строительных классов SV, я — II, а также дорог с особыми требованиями, только высококачественные осколки могут использоваться, у которых есть сопротивление полировки ценность ПСВ> 50.

Для ношения курсов о дорогах с долгосрочными, особенно тяжелыми требованиями полировки — и те — Каменные курсы Ношения асфальта Мастики — совокупности или совокупные смеси с более высокими ценностями ПСВ (например,>. 53), рекомендуются.

Совокупности, которые падают ниже вышеупомянутых ценностей, могут все еще использоваться для случаев требования, упомянул, может ли их полноценность быть доказана через положительный опыт или сертификацию. Гарантированная оценка сделана, используя лабораторное тестирование сопротивления блока согласно Wehner/Schulze или другой подходящей, признанной процедуре.

Сопротивление полировки совокупностей, используемых для производства высшего слоя дорожных курсов или как gritting осколки, оценено, используя осколки 8/10 mm (произведенный из частицы приспособленная к форме совокупность 8/11 mm), вычислил, ПСВ оценивают, и считается представительным для всех размеров осколка. Дальнейшее тестирование показало, что как правило осколки с размерами частицы> у 11 мм есть меньше и <8 мм больше сопротивления полировке.

Дальнейшее тестирование показало, что как правило осколки с размерами частицы> у 11 мм есть меньше и <8 мм больше сопротивления полировке.

<!—8—>Согласно отчетам федеральной Дорожной Научно-исследовательской лаборатории, изданной Туссеном в «Straße и Autobahn» Выпуск 1/1995, только 35% совокупностей, проверенных согласно TLMin — StB, Таблица 4 в Германии сделала, чтобы ПСВ оценил> 54.

Влияние песка на сопротивлении блока очень значительное. Оба сопротивление блока молодости, а также постоянное сопротивление блока положительно произведены полирующим стойким песком.

Для производства Каменного Асфальта Мастики единственный подходящий песок является бедным наполнителем сокрушенным песком от соответствующего камня. Тип камня, из которого прибывает песок, имеет значительное влияние на прекрасную грубость миномета.

В области наполнителей, как правило, только порошок известняка от надежных поставщиков должен использоваться для производства Каменного Асфальта Мастики. Если другие наполнители должны использоваться, их надежность должна быть доказана посредством лабораторных испытаний и/или практического опыта.

Если другие наполнители должны использоваться, их надежность должна быть доказана посредством лабораторных испытаний и/или практического опыта.

Асфальтовая крошка | RIGA-130.ru

Асфальтовая крошка – более чем доступный по цене продукт. В состав этого гранулята входят мелкие частицы асфальта и битума. Именно битум при разогреве и укатке сможет обеспечить хорошее сцепление материала.

Нужно отметить, что укладка дорожного покрытия из асфальтовой крошки достаточно простая задача, не требующая использования спецтехники.

— покрытие для небольших дорог и тротуаров при благоустройстве дачных посёлков и на участках

— устройство временных дорог и проездов

— ликвидация дорожных ям

Планируя покрытие дороги из асфальтовой крошки, выбирают из двух вариантов укладки.

- Долговечная, но более дорогая технология

- производится рытьё котлована или разравнивание земли (это зависит от ландшафта местности)

- На предварительно выровненную поверхность укладывают геотекстиль

- Геотекстиль покрывают слоем песка, далее уплотняют его

- Следующий слой – щебень

- Финишный слой – асфальтовый гранулят

- Далее производят укатку и уплотнение последнего слоя, и дорожное покрытие готово

- Бюджетная технология

- Сначала поверхность дороги очищается и выравнивается

- Выровненная поверхность заливается битумом

- Первый слой — асфальтовый гранулят

- Снова по всей поверхности наливается битум

- Второй слой — асфальтовый гранулят

- Производится укатка и уплотнение последнего слоя

Применение асфальтной крошки, безусловно, экономически оправдано при устройстве незагруженных и временных дорог, например в дачных посёлках. Но перед началом дорожных работ необходимо точно определить необходимое количество материалов.

Но перед началом дорожных работ необходимо точно определить необходимое количество материалов.

Если вы планируете засыпать слой толщиной 10 см, то необходимый объём гранулята можно вычислить так:

Площадь дороги, которую нужно засыпать, умножаем на 0,2.

В результате вы получите количество кубометров, которые нужно, чтобы покрыть площадь 20-см слоем крошки. Далее, при уплотнении покрытия и распределении материала по неровностям и ямам, слой уплотнится приблизительно в два раза и его толщина станет около в 10 см.

Если дорога относительно ровная, то коэффициент 0,2 можно уменьшить до 0,15. А, если на дороге остались глубокие ямы, то нужно увеличить его до 0,3.

Цена завист от :

- Фракции гранулята и его состава

- Объёма заказа

- Адреса доставки.

Хотите узнать общую стоимость асфальтной крошки, которая нужна именно для Вашей дороги?

Позвоните нам по телефону 8(916)567-5152

Мы гарантируем, что быстро привезём вам асфальтную крошку в нужном количестве по доступной цене.

Переводной коэффициент — это число, на которое необходимо умножить цену 1 тонны, чтобы узнать сколько стоит 1 м3 материала.

Наименование материала | Ед. изм. | Вес | Переводной коэффициент |

Асфальт (асфальтобетон) | 1м3 | 2,3т | 2,3 |

Асфальтогранулят (чёрный щебень) | 1м3 | 1,6-1,8т | 1,7 |

Асфальтная крошка | 1м3 | 1,8-2,0т | 1,9 |

Щебень | 1м3 | 1,4т | 1,4 |

Песок | 1м3 | 1,5т-2,0т (средняя насыпная: 1,55т) | 1,6 |

Бетон товарный | 1м3 | 2,4т | Продается только в м3 |

Силикатный кирпич | 1м3 | 1,7т-1,9т | 1,8 |

Рыхлый грунт (суглинок) | 1м3 рыхлого грунта | 1,69т | 1,69 |

Коэффициент разрыхления грунта (суглинок) | 1м3 плотного грунта | 1,42м3 рыхлого грунта | 1,42 |

Термины и взаимосвязи веса и объема HMA — Pavement Interactive

Основные соотношения веса и объема HMA важно понимать как при проектировании, так и при производстве смесей. По сути, конструкция смеси предназначена для определения объема асфальтового вяжущего и заполнителей, необходимого для получения смеси с желаемыми свойствами (Roberts et al., 1996 [1] ). Однако, поскольку измерения веса обычно намного проще, они обычно делаются, а затем преобразуются в объем с использованием удельного веса.Ниже приводится краткое обсуждение наиболее важных объемных свойств HMA.

По сути, конструкция смеси предназначена для определения объема асфальтового вяжущего и заполнителей, необходимого для получения смеси с желаемыми свойствами (Roberts et al., 1996 [1] ). Однако, поскольку измерения веса обычно намного проще, они обычно делаются, а затем преобразуются в объем с использованием удельного веса.Ниже приводится краткое обсуждение наиболее важных объемных свойств HMA.

Как правило, вес и объем сокращаются как G xy ,

| , где | x: | б | равно | связующее |

| с | равно | камень (то есть заполнитель) | ||

| м | равно | смесь | ||

| г: | б | равно | навалом | |

| e | равно | эффективный | ||

| a | равно | кажущаяся | ||

| м | равно | максимум | ||

Например, G мм = плотность смеси, максимум = максимальная плотность смеси. Другие распространенные сокращения:

Другие распространенные сокращения:

| V T | равно | Общий объем прессованного образца | Вт Т | равно | Общий вес прессованного образца |

| В а | равно | Объем воздушных пустот | Вт Г | равно | Сухой вес |

| В b | равно | Объем асфальтового вяжущего | Вт SSD | равно | Сухая насыщенная поверхность (SSD) Вес |

| В до | равно | Объем эффективного вяжущего асфальта | W переходник | равно | Вес в воде |

| В ba | равно | Объем абсорбированного битумного вяжущего | Вт b | равно | Масса асфальтового вяжущего |

| В аг | равно | Объем агрегата | Вт по | равно | Масса эффективного вяжущего асфальта |

| В эфф | равно | Эффективный объем агрегата = (V T — V AC ) | Вт ba | равно | Масса абсорбированного битумного вяжущего |

| Вт общ | равно | Масса агрегата | |||

| G sa | равно | Кажущийся удельный вес агрегата | |||

| G b | равно | Удельный вес асфальтового вяжущего | П б | равно | Массовая доля асфальта в смеси (в процентах) |

| Г сб | равно | Насыпной вес агрегата | P с | равно | Содержание заполнителя по массе смеси (в процентах) |

| Gse | равно | Эффективный удельный вес агрегата | P a | равно | Процент воздушных пустот |

| G мб | равно | Насыпной вес уплотненной смеси | |||

| G мм | равно | Максимальный теоретический удельный вес смеси | γ Вт | равно | Удельный вес воды |

Составляющие HMA

В общем, HMA состоит из трех материалов: заполнителя, асфальтового вяжущего и воздуха. Обычно HMA описывается по объему, поэтому важно знать, как эти 3 материала соотносятся друг с другом объемно. Анимация на Рисунке 1 показывает это как на крупном плане HMA на месте (слева), так и на объемной диаграмме (справа), которая похожа на объемные диаграммы, наблюдаемые на геотехнической арене. Дополнительные определения этих терминов можно найти ниже.

Обычно HMA описывается по объему, поэтому важно знать, как эти 3 материала соотносятся друг с другом объемно. Анимация на Рисунке 1 показывает это как на крупном плане HMA на месте (слева), так и на объемной диаграмме (справа), которая похожа на объемные диаграммы, наблюдаемые на геотехнической арене. Дополнительные определения этих терминов можно найти ниже.

Удельная масса

Насыпной удельный вес уплотненной асфальтовой смеси (G

mb )

Отношение массы в воздухе единицы объема проницаемого материала (включая как проницаемые, так и непроницаемые пустоты, нормальные к материалу) при указанной температуре к массе в воздухе (равной плотности) равного объема безгазового материала. дистиллированная вода заявленной температуры.Это значение используется для определения веса на единицу объема уплотненной смеси. Очень важно измерить G mb как можно точнее. Поскольку он используется для преобразования измерений веса в объемы, любые небольшие ошибки в G mb будут отражены в значительных объемных ошибках, которые могут остаться незамеченными.

Стандартное испытание на объемный удельный вес:

- AASHTO T 166: Насыпной удельный вес уплотненных битумных смесей с использованием насыщенных образцов, высушенных на поверхности

Максимальный теоретический удельный вес битумных смесей для дорожных покрытий (G

мм )

Отношение массы данного объема безгазовой дистиллированной воды (V a = 0) при указанной температуре (обычно 25 ° C) к массе равного объема безгазовой дистиллированной воды при той же температуре.Его также называют удельной плотностью риса (в честь Джеймса Райса, который разработал процедуру испытания). Умножение G мм на единицу веса воды дает теоретическую максимальную плотность (TMD).

Стандартный тест TMD:

- AASHTO T 209 и ASTM D 2041: Теоретический максимальный удельный вес и плотность битумных смесей для дорожных покрытий

Пустоты (выражены в процентах)

Воздушные пустоты (V

a )

Общий объем небольших воздушных карманов между частицами заполнителя с покрытием по всей уплотненной смеси для дорожного покрытия, выраженный в процентах от общего объема уплотненной смеси для дорожного покрытия.Количество воздушных пустот в смеси чрезвычайно важно и тесно связано с ее стабильностью и долговечностью. Для типичных плотных смесей с номинальным максимальным размером заполнителя 12,5 мм (0,5 дюйма) воздушные пустоты ниже примерно 3 процентов приводят к нестабильной смеси, тогда как воздушные пустоты выше примерно 8 процентов приводят к водопроницаемой смеси.

Пустоты в минеральном заполнителе (VMA)

Объем межкристаллитных пустот между частицами заполнителя уплотненной смеси для дорожного покрытия, который включает воздушные пустоты и эффективное содержание асфальта, выраженный в процентах от общего объема образца.Когда VMA слишком низкий, в смеси недостаточно места для добавления достаточного количества битумного вяжущего для адекватного покрытия отдельных частиц заполнителя. Кроме того, смеси с низким VMA более чувствительны к небольшим изменениям содержания битумного вяжущего. Избыточный VMA вызовет неприемлемо низкую стабильность смеси (Roberts et al., 1996 [1] ). Обычно указывается минимальный VMA, а максимальный VMA может указываться, а может и не указываться.

Пустоты, заполненные асфальтом (VFA)

Часть пустот в минеральном заполнителе, содержащая асфальтовое связующее.Это представляет собой объем эффективного содержания асфальта. Его также можно описать как процент от объема VMA, заполненного асфальтовым цементом. ЛЖК обратно пропорциональны воздушным пустотам: по мере уменьшения воздушных пустот ЛЖК увеличивается.

Другие определения

Эффективное содержание асфальта (P

— )

Общее содержание асфальтового вяжущего в HMA за вычетом части асфальтового вяжущего, которая теряется при абсорбции заполнителем.

Объем поглощенного асфальта (V

ba )

Объем асфальтового вяжущего в HMA, который был поглощен пористой структурой заполнителя.Это объем асфальтового вяжущего в HMA, который не учитывается эффективным содержанием асфальта.

Расчет тоннажа асфальта для вашего проекта укладки

Прежде чем приступить к проекту по укладке дорожного покрытия, воспользуйтесь нашим калькулятором тоннажа асфальта. С его помощью вы получите приблизительную оценку того, что необходимо для выполнения работы. Чтобы получить надежную оценку, вам потребуются данные о ширине, длине и толщине.

Как рассчитывается тоннаж асфальта

Вы можете проводить собственные измерения с помощью простых инструментов, лежащих в вашем ящике для инструментов или в гараже, включая рулетку. Тоннаж горячей асфальтовой смеси рассчитывается на основе глубины и размеров помещения, которое вы хотите засыпать. Имейте в виду, что вес тоннажа асфальта просто не превышает 2000 фунтов.

Измерьте длину, ширину и глубину в дюймах

Вы хотите получить как можно более подробную оценку.После того, как вы получите измерения, преобразуйте их из дюймов в футы, разделив полученное значение на 12. Например, значение 180 дюймов преобразуется в 15 футов

Узнайте объем своего измерения

Ваш расчетный объем дает хорошее представление о том, сколько места займет ваш проект мощения. Это основано на ранее собранных вами измерениях. Умножьте длину, ширину и глубину в указанном порядке, чтобы определить объем вашего проекта.

Фактор плотности вашего асфальта

Это зависит от асфальтовой смеси каждого асфальтоукладчика.Свяжитесь со знающими профессионалами компании Lone Star Paving, чтобы узнать плотность асфальтобетонной смеси с хорошей репутацией. Затем вам нужно умножить рассчитанный объем на плотность асфальтовой смеси. Полученное число будет количеством асфальта в фунтах, которое необходимо вашему проекту.

Преобразование расчетов в тонны для получения тоннажа асфальта

Разделите полученные результаты на 2000 (количество фунтов в тонне), чтобы определить тоннаж асфальта.

Контакты Lone Star Paving

Во всем, что касается мощения, вы можете положиться на экспертов Lone Star Paving.Получите бесплатную консультацию у наших профессионалов по проекту мощения вашей мечты. Мы предоставим вам экспертный совет и дадим результаты, которых вы ищете. Свяжитесь с нами онлайн, заполнив нашу форму, или позвоните нам сегодня!

Национальная ассоциация асфальтобетонных покрытий (NAPA)

Кто такое НАПА?

Национальная ассоциация асфальтобетонных покрытий (NAPA) — единственная торговая ассоциация, которая исключительно представляет интересы производителя / подрядчика асфальта на национальном уровне с Конгрессом, правительственными учреждениями и другими национальными торговыми и коммерческими организациями.NAPA поддерживает активную исследовательскую программу, направленную на улучшение качества асфальтовых покрытий и методов укладки, используемых при строительстве дорог, улиц, автомагистралей, автостоянок, аэропортов, а также экологических и рекреационных объектов. Ассоциация предоставляет своим членам технические, образовательные и маркетинговые материалы и информацию; предоставляет информацию о продукте пользователям и разработчикам дорожных материалов; и предлагает образовательные возможности. Ассоциация, в которую входят более 1200 компаний, была основана в 1955 году.

Наша миссия

NAPA поддерживает, отстаивает и продвигает индустрию асфальтовых покрытий.Мы поддерживаем наших участников посредством обучения, технических консультаций, программ признания и взаимодействия со сверстниками. Мы выступаем за то, чтобы привлекать, сотрудничать и обучать лиц, принимающих решения. Мы продвигаем отрасль за счет инноваций и исследований, интеллектуального лидерства и продвижения безопасных, эффективных и устойчивых операций.

Влияние метода уплотнения на объемный расчет холодных рециклированных смесей с эмульсией

Abstract

Уплотнение холодных асфальтобетонных смесей является предметом, который не был досконально изучен, и по этой причине требует от исследователей новых усилий для получения лучшее понимание.В отличие от горячих смесей, холодные смеси и, в основном, переработанные смеси, требуют особого подхода к уплотнению. Нет единого мнения о методологии выбора оптимального содержания воды и эмульсии в премиксе. При отсутствии конкретных правил обычно используются методы испытаний почвы или горячих смесей. По этим причинам основной целью данного исследования была оценка двух методов уплотнения, используемых для разработки смесей холодного рецикла с эмульсией: модифицированная процедура Проктора и вращательное уплотнение.Был сделан вывод, что оба метода могут быть полезны для изучения уплотняемости, поскольку согласованные результаты были получены путем применения критерия максимальной объемной плотности. Однако достигаемая более высокая объемная плотность, меньшие размеры используемых образцов и пригодность вращающихся образцов для последующего испытания на механические свойства делают их предпочтительнее модифицированных образцов Проктора. Был предложен новый подход с использованием линий изоплотности на двухосных графиках содержания воды и эмульсии в премиксе, что облегчает изучение влияния на уплотняемость этих двух факторов вместе взятых.Этот вклад может облегчить лабораторные работы при проектировании асфальтовых смесей холодного рециклинга и способствовать более глубокому изучению комбинированного воздействия воды и содержания эмульсии в премиксе на уплотняемость смесей холодного рециклинга с эмульсией.

Ключевые слова: холодные асфальтовые смеси, вторичные смеси, Проктор, спиральный уплотнитель, максимальная насыпная плотность

1. Введение

Асфальтовая смесь после производства представляет собой сыпучий материал, состоящий из каменного заполнителя, покрытого связующим в матрице раствора.Уплотнение является одним из наиболее важных шагов в процессе строительства дороги, поскольку оно оказывает значительное влияние на краткосрочные и долгосрочные характеристики покрытия.

Во время уплотнения агрегаты собираются вместе, образуя каркас, который обеспечивает сопротивление деформациям и в то же время ограничивает проницаемость за счет уменьшения содержания воздушных пустот. На процесс уплотнения могут влиять многие факторы, такие как свойства асфальтового вяжущего и заполнителей, тип смеси и гранулометрический состав, температура уплотнения, толщина подъема, свойства основного слоя и условия окружающей среды.Свойства битумного вяжущего изменяются с температурой, а это означает, что существует определенный диапазон, в котором вязкость обеспечивает адекватное уплотнение за счет обеспечения смазки между частицами во время процесса уплотнения. Низкая температура препятствует перемещению частиц заполнителя, и трудно добиться надлежащего уплотнения смеси [1].

Правильное уплотнение означает меньшую переориентацию частиц под нагрузкой от транспортных средств. Меньшая переориентация частиц также означает меньшее количество пластических деформаций и образования колеи на дорожном покрытии.Кроме того, надлежащее уплотнение обеспечивает большее количество точек контакта между частицами, что приводит к меньшим силам в точках контакта между частицами [2].

Плотность асфальтового покрытия, установленная в лаборатории, достигается за счет достаточных усилий по уплотнению в полевых условиях. Поэтому понимание характеристик уплотнения асфальтобетонных смесей имеет большое значение [3].

В технологиях дорожного строительства максимальная плотность материалов — это параметр, вводимый для получения наилучшего механического поведения материала в условиях нагрузки.Уплотнение предназначено для уменьшения содержания воздушных пустот, оптимизации гранулированного каркаса и увеличения плотности материала [4].

Даже с самым прекрасным дизайном или материалами высочайшего качества, если асфальтовая смесь была уплотнена неправильно, недостаточно уплотнена или чрезмерно уплотнена, она не будет обеспечивать наилучшие характеристики дорожного покрытия [5]. Неуплотненное асфальтовое покрытие не может передавать нагрузки с поверхности на землю.

Некоторые повреждения дорожного покрытия, такие как колейность, просачивание воды и растрескивание, быстро появляются на неуплотненном асфальтовом покрытии.Следовательно, разумный контроль степени уплотнения является ключом к обеспечению здоровой жизни асфальтового покрытия [5].

Распределение воздушных пустот также влияет на присутствие и движение воды в асфальтовых смесях. Вода ослабляет адгезионную связь между заполнителями и вяжущими веществами. Когезионное соединение внутри самой мастики приводит к разрушению асфальтовой смеси и, в конечном итоге, к разрушению конструкции дорожного покрытия [2].

Асфальтобетонная смесь, которая демонстрирует надлежащее уплотнение, может быть легко сжата до требований объемного проектирования, демонстрируя при этом стабильность, устойчивость к деформации и высокие характеристики в течение всего срока службы дороги [6].

Кроме того, для процесса уплотнения требуется достаточное количество роликов, которые являются значительным источником выбросов углерода в этой области. Выбросы углерода при использовании этих методов уплотнения различны и требуют надлежащей оценки для удовлетворения растущих опасений и нормативных требований, направленных на минимизацию углеродного следа [7]. Таким образом, оптимизация движений полевых катков решалась с помощью мониторинга с помощью систем глобального позиционирования (GPS), что способствовало однородности плотности и механических свойств дорожного покрытия [8].Как в лаборатории, так и в полевых условиях необходимы средства контроля для проверки содержания пустот в материалах. В лабораторных условиях основное внимание уделяется максимально точному воспроизведению условий на месте с использованием соответствующего оборудования [4].

Существует несколько типов лабораторных методов, включая ударное уплотнение, уплотнение с замешиванием, вращательное уплотнение и уплотнение катящимся колесом. Однако с помощью различных методов в лаборатории можно производить идентичные образцы в отношении плотности, но при этом проявлять разные механические свойства [9].

Маршалл Стабильность и объемные свойства горячих асфальтовых смесей в значительной степени зависят от температуры уплотнения, а смеси с одинаковым номинальным максимальным размером заполнителя, но с разными типами градации требуют разных уровней уплотнения для достижения проектной плотности [6].

За последние 50 лет конструкции асфальтобетонных смесей Marshall, основанные на ударном уплотнении, преобладали в мировой индустрии мощения. С другой стороны, метод расчета смеси Superpave привнес новые проблемы и возможности в процесс уплотнения.Superpave позволил лучше понять процесс уплотнения, представив гираторный уплотнитель Superpave (SGC), который позволяет контролировать высоту образца после каждого вращения и обеспечивает лучшее моделирование уплотнения, чем предыдущие уплотнители. Хотя существует метод контроля высоты образца после каждого удара молотком Маршалла, разрушение агрегатов остается одним из основных недостатков этой процедуры уплотнения [1].

Составы смесей Маршалла и Суперпейв основаны в основном на объемных параметрах.В нескольких исследованиях уже ставится под сомнение традиционный метод уплотнения Маршалла, не похожий на тот, который практикуется в полевых условиях [10]. В настоящее время в некоторых странах основной метод уплотнения меняется на вращательный уплотнитель Superpave (SGC) [3].

Содержание воздушных пустот — один из наиболее часто используемых параметров при проектировании смеси. Содержание воздушных пустот, полученное для смесей холодного рециркуляции, составляет от 10% до 20% [11].

Поведение битумной смеси во время уплотнения и его влияние во время укладки, а также ее предельная механическая стабильность могут быть смоделированы в лабораторном масштабе с помощью непрерывного регистра данных о проценте уплотнения по отношению к количеству циклов вращения. уплотнитель [12].Европейский стандарт EN 12697-10 [13] предлагает три лабораторных метода определения характеристик уплотняемости горячих асфальтовых смесей, включая ударные, вращательные и вибрационные уплотнители [2].

Тем не менее, в случае холодных смесей, и особенно смесей холодного вторичного использования, недостаточно информации о влиянии метода уплотнения на конечные свойства материала. Некоторые рекомендации по конечным свойствам, таким как остаточная деформация или вязкость разрушения, можно найти в Приложении B: Оценка рабочих характеристик (информативное) стандарта EN 13108-31: 2019 [14] Битумные смеси, Технические характеристики материалов, Часть 31: Асфальтобетон с битумной эмульсией.Тем не менее, этот стандарт не распространяется на переработку на месте.

Что касается конструкции смеси, выбор в первую очередь основан на объемной плотности, которая обязательно должна быть связана с методом уплотнения. Оптимальное содержание связующего для этого типа смеси традиционно выбирается с использованием модифицированного теста Проктора, который изначально предназначен для гранулированных слоев и грунтов.

В литературе были найдены ссылки на лабораторное уплотнение смесей холодного рецикла с помощью гирационного уплотнителя.В первом случае большинство исследователей использовали гираторный уплотнитель с постоянным давлением уплотнения 600 кПа, внешним углом 1,25 ° и скоростью вращения 30 об / мин [15].

В исследовании Sangiorgi et al. [16] для каждой из смесей было приготовлено по девять образцов с гирационным уплотнением на 180 оборотов. Каждый образец имел сухую массу 4500 г и диаметр 150 мм. Технологичность и объемные свойства смесей оценивали с помощью кривых уплотнения, полученных при вращательном уплотнении.Затем объемные характеристики были подтверждены анализом содержания воздушных пустот в каждом образце после уплотнения.

В другом исследовании [17] образцы цилиндров из смесей холодного рецикла с эмульсией были приготовлены SGC высотой 170 мм и диаметром 150 мм.

В работе Graziani et al. [18], образцы были уплотнены с использованием спирального уплотнителя сдвига (SGC) с формой диаметром 150 мм и энергией уплотнения 180 оборотов. Поскольку увеличение общего содержания воды помогает уменьшить конечный объем образцов, он должен быть как можно большим.Тем не менее, Куна и Гуттумуккала [19] решили использовать вращательные формы диаметром 100 мм для подготовки образцов.

С другой стороны, такие авторы, как Амузаде и Модаррес [20], предпочли модифицированный метод расчета смеси Маршалла для разработки асфальтовой смеси холодного рециклинга. Образцы уплотняли молотком Маршалла, нанося по 50 ударов в каждую сторону.

Dołżycki и Jaskuła [21] определили оптимальное содержание влаги для тестируемых смесей с помощью метода Маршалла, принимая во внимание воду, входящую в битумную эмульсию, а также дополнительный эффект смачивания битумом, включенным в эмульсию.Было использовано шесть различных комбинаций содержания цемента и битумной эмульсии. Образцы для испытаний уплотняли в компакторе Маршалла с 75 ударами с каждой стороны.

Flores et al. изучили энергию уплотнения и оценку механических свойств смеси. Было возможно установить энергию, которая должна быть реализована с помощью вращательного компактора, чтобы приблизительно достичь уровня уплотнения в поле [22].

Наконец, в исследовании Valentin et al. [23], цилиндрические образцы диаметром 150 мм и высотой 60 мм были приготовлены путем помещения смеси холодного рецикла в цилиндрические формы и прессования путем приложения давления 5.0 МПа.

В случае Испании, спецификация дорожного ремонта PG4 [24] первоначально установила дизайн смеси холодного вторичного использования посредством модифицированного теста Проктора. В 2017 году стандарт был изменен и теперь требует использования гирационного уплотнителя. Тем не менее, в библиографии нет учебных примеров, которые позволили бы инженерам и практикам иметь надлежащие знания о направлении и величине этого изменения в официальных правилах.

По этой причине в настоящем исследовании оценивается влияние метода уплотнения на дозирование смесей холодного рециклинга с эмульсией, учитывая уплотнение с помощью модифицированного теста Проктора и вращательное уплотнение в соответствии со старой и новой версиями испанских правил. .Цель состоит в том, чтобы разработать сравнительное исследование проктора / гираторного уплотнителя по ряду рабочих формул, которые будут уплотнены и изучены обоими методами. При сравнении учитываются плотность и воздушные пустоты. Конечная цель исследования — выяснить, подходят ли оба метода уплотнения для создания смеси холодного вторичного использования с битумными эмульсиями.

3. Методология

В данном исследовании оценивается влияние методов уплотнения на объемные свойства битумных смесей с эмульсией холодного рециклинга.Для сравнения результатов были применены методы уплотнения Проктора и спирального уплотнения.

Для этого исследования были протестированы 16 различных формул, включая четыре различных процентных содержания эмульсии (1%, 2%, 3%, 4%) и четыре различных процентных содержания воды в премиксе (1%, 2%, 3%, 4%). . Эти диапазоны эмульсии были выбраны для соответствия статье 20.3 испанских спецификаций PG4 для холодного ресайклинга с эмульсией [24]. Диапазон премиксов для воды был предложен в соответствии с наблюдениями, полученными при первых испытаниях в ходе исследования.Значения воды в премиксе выше 4% указывают на чрезмерный дренаж воды во время уплотнения.

3.1. Процедуры уплотнения

Для модифицированного теста Проктора (UNE 103501-94 [28]) требовалось приблизительно 5 кг РАП для образца, уплотненного в стандартной форме (диаметр 152 мм и высота 127 мм). Уплотнение производилось ударным способом калиброванной трамбовкой массой 4,535 кг и стандартной высотой падения 457 мм в универсальном компакторе Proctor производства Mecánica Científica S.А. После смешивания образцы были уплотнены в пять слоев с 60 ударами / слой на верхней поверхности слоев. После завершения уплотнения удлинитель формы был удален, чтобы удалить излишки материала. Задача состояла в том, чтобы взвесить массу материала внутри формы, а затем рассчитать влажную плотность (ρw), используя известный объем формы. Для каждой дозировки были изготовлены два образца, и результат был получен как среднее из них.

При вращательном уплотнении требуется гораздо меньшее количество материала для изготовления образца.Поскольку полученные образцы имеют диаметр 100 мм и высоту от 60 до 70 мм, для заполнения формы требовалось 1,1 кг РАП. После смешивания материал был уплотнен до 100 оборотов, что соответствует энергии уплотнения, рекомендованной испанскими правилами для материалов холодного вторичного использования с эмульсией. Уплотнение осуществляли с внутренним углом вращения 0,82 °, скоростью 30 об / мин и максимальным давлением 600 кПа в гирационном компакторе, изготовленном Cooper Research Technology Limited. Для каждой дозировки были изготовлены два образца, и результат был рассчитан как средний.

Прежде всего следует отметить, что круговая процедура имеет некоторые преимущества. Количество материала, необходимого для выполнения модифицированной процедуры Проктора, в пять раз больше, чем материала для процедуры с гираторным уплотнением. Кроме того, образцы, полученные с помощью гирационного уплотнителя, диаметром 100 мм и высотой 60–70 мм могут быть использованы в дальнейшем для проверки механических свойств смеси: косвенного растягивающего напряжения, модуля жесткости и т. Д. С другой стороны, модифицированный Proctor образцы не могут использоваться после расчета объемной плотности, так как процесс подразумевает ухудшение качества образца.

3.2. Максимальная плотность

Максимальная плотность — это теоретическая концепция, которая представляет материал без воздушных пустот. Это означало бы, что образец содержит только сухой материал, так что содержание воздушных пустот равно нулю. Максимальная плотность рассчитывается с помощью пикнометра (), который позволяет нам узнать объем без воздуха в смеси. Поскольку сухая масса Md известна, можно рассчитать максимальную плотность (EN-12697- [29]).

Схема расчета максимальной плотности ρ max .Действительно для процедур Проктора и вращательных процедур.

3.3. Насыпная плотность и содержание воздушных пустот

По завершении уплотнения по Проктору форма была взвешена с материалом (). После этого из центра образца извлекали керн массой 100–200 г. Эта операция проводится для того, чтобы его взвесить, а затем поместить в духовку для удаления влаги. Процесс сушки проводили при 70 ° C в течение 24 часов. Затем образец керна повторно взвешивали для определения содержания влаги. По содержанию влаги и плотности во влажном состоянии (вес образца / объем формы) можно рассчитать объемную плотность уплотнения, используя уравнение (1):

где ρ b — объемная плотность, ρ w — влажная плотность, а w — влажность, измеренная в образце.

Схема расчета насыпной плотности и содержания воздушных пустот для образцов Проктора.

Содержание воздушных пустот было рассчитано через объемную плотность и максимальную плотность в соответствии с уравнением (2).

Содержание воздушных пустот% = ρmax − ρbρmax × 100

(2)

где ρ max — максимальная плотность, а ρ b — объемная плотность.

В вращающихся образцах объем рассчитывали по диаметру и высоте образца после уплотнения ().Поскольку объемная плотность соответствует сухому материалу, необходимо было определить влажность w, поместив все уплотненные образцы в печь для испарения всей влажности, что было достигнуто через три дня при 50 ° C.

Схема расчета насыпной плотности и воздушной пустоты для вращающихся образцов.

5. Анализ результатов

5.1. Анализ обычных графиков объемной плотности и воздушных пустот

показывает изменение объемной плотности (ось y), полученную с помощью гирационного компактора и модифицированной процедуры Проктора, в зависимости от содержания эмульсии (ось x) для каждого добавленного содержания воды в премиксе. к смеси.Аналогичным образом показано сравнение этих двух методов для определения пустотности воздуха.

Сравнение объемной плотности для различного содержания воды в премиксе в образцах, уплотненных с помощью вращательного компактора и модифицированной процедуры Проктора.

Сравнение содержания воздушных пустот для различного содержания воды в премиксе в образцах, уплотненных с помощью вращательного компактора и модифицированной процедуры Проктора.

На основании результатов, отображаемых в и, можно сделать несколько выводов. В первом случае объемная плотность, достигаемая с помощью вращательного уплотнителя, выше, чем плотность, полученная с помощью процедуры Проктора.Тем не менее, оба метода уплотнения демонстрируют схожие тенденции (уменьшение содержания воздушных пустот при увеличении% эмульсии). Можно заметить, что уплотнение обоими методами начинается с аналогичных значений воздушных пустот при низком содержании эмульсии, но наклон кривых графиков самый высокий. Эти разные наклоны могут указывать на то, что метод кругового потока более чувствителен к содержанию эмульсии, чем процедура Проктора.

и отобразить в другом ракурсе результаты с помощью вращательного уплотнителя и модифицированной процедуры Проктора.В этом случае объемная плотность и содержание воздушных пустот представлены на оси ординат, а вода премикса — на оси абсцисс, как обычно при представлении результатов уплотнения грунта по Проктору без эмульсии.

Сравнение объемной плотности для различного содержания эмульсии в образцах, уплотненных с помощью вращательного компактора и модифицированной процедуры Проктора.

Содержание воздушных пустот для различного содержания эмульсии в образцах, уплотненных с помощью гирационного компактора.

При уплотнении вращательным методом можно заметить, что содержание воды в премиксе в большинстве случаев улучшает уплотняемость.По этой причине можно заметить уменьшение содержания воздушных пустот с 1% до 3% воды-премикса. Тем не менее, 4% воды в премиксе приводят к худшим характеристикам, достигая даже более высоких значений содержания воздушных пустот, чем для 1% воды из премикса. Это явление можно объяснить тем, что вода достигает максимальной (оптимальной) точки, до которой уплотняемость возрастает, поскольку вода способствует размещению агрегатов. Однако при превышении этой точки вода премикса перестает работать как смазка и начинает вносить свой вклад в сопротивление уплотнению.

Что касается уплотнения по Проктору, следует отметить, что, как и в случае с вращающимся уплотнителем, существует оптимальное содержание воды. С 1% до 3% уплотняемость увеличивается, но при содержании воды в премиксе 4% достигается снижение уплотнения. В этом случае уменьшение не так сильно, как при вращательном уплотнении, потому что 4% воды не достигает содержания воздушных пустот выше значений для 1% предварительной смеси. Это различие в вращающихся образцах можно объяснить тем, что на верхней стороне образца нет ограничения, что резко препятствует свободному перемещению избыточной воды в материале.Молоток Проктора применяется каждый раз в ограниченной области в верхней части слоя. Вода оказывает меньшее сопротивление уплотнению, чем в случае вращательного компактора, который создает давление на всю верхнюю сторону образца.