Шпалы железобетонные

Железобетонные шпалы в России. Сегодня на рынке производства и продаж железобетонных шпал наблюдается некая тенденция к росту, даже несмотря на мировой экономический кризис. По мнению маркетологов, положительная динамика спроса на бетонные шпалы ожидается и в дальнейшем. Также возрастет и конкуренция между предприятиями – конкуренция за новые заказы и новых клиентов. Данная конкуренция заставляет максимально внимательно относится к предложениям по поставке ж/б шпал . Мы не гонимся за сверх прибылью, поэтому, обратившись в нашу компанию вы получите максимально выгодное предложение, соответствующее настоящему времени. Наши цены приобретают наибольшую актуальность при поставке железобетонных шпал в центральные регионы РФ.

Шпала Ш 1

Данные ж/б шпалы предназначены для строительства общей сети железных дорог колеи 1520 мм и выпускаются в соответствии с ГОСТ 10629-88. Железобетонная шпала ш1 ( 1Ш 27-ВР1500-КБшз) — применяется с рельсами типа Р75, Р65, Р50 с рельсовым скреплением типа КБ (клеменно-болтовое раздельное) с болтовым прикреплением прокладки к шпале (раздельного типа Ш1). Армирование шпал производится проволокой Вр II, сечением 3 мм.

Железобетонная шпала ш1 ( 1Ш 27-ВР1500-КБшз) — применяется с рельсами типа Р75, Р65, Р50 с рельсовым скреплением типа КБ (клеменно-болтовое раздельное) с болтовым прикреплением прокладки к шпале (раздельного типа Ш1). Армирование шпал производится проволокой Вр II, сечением 3 мм.

Технические характеристики железобетонных шпал типа 1Ш 27-ВР1500-КБшз:

- Масса изделия — 0,270 т.

- Объем бетона — 0,108 м. куб.

- Класс бетона — В40

- Марка бетона по морозостойкости — F200

- Длина — 2 700 мм, ширина — 300 мм, высота — 230 мм.

Производители шпал : современный завод железобетонных шпал предлагает поставки своей продукции!

Современный завод железобетонных шпал предлагает поставки своей продукции по выгодным ценам. Данную продукцию производители шпал отгружают железнодорожным транспортом, норма загрузки одного полувагона составляет — 240 шт и 256 шт.

Успешное производство железобетонных шпал 1Ш 27-ВР1500-КБшз достигается посредством применения современного высокотехнологичного оборудования, использованием высококачественного сырья. Максимальные производственные мощности соответствуют — 30 000 ж/б шпал в месяц.

Выпускаемая продукция сертифицирована и соответствует высочайшему качеству!

Стоимость шпал: шпала железобетонная Ш1 – цена от производителя!

Основные преимущества нашей продукции – невысокая стоимость шпал. отличное качество, высокие производственные мощности.

Наше предложение, шпала железобетонная цена — выгодно отличается от цен на аналогичную продукцию других компаний. Мы уверены в качестве и надежности поставляемых нами железобетонных шпал, на шпалы железобетонные прайс можно ознакомиться в специальном разделе на нашем сайте.

По вопросам, связанным с приобретением железобетонных шпал, обращайтесь в отдел сбыта ООО «СБТ» по тел/факс: (495) 640-04-12; 960-14-40.

Ш 1-1 по стандарту: ГОСТ 10629-88

Шпала железобетонная Ш 1-1 представляет собой симметричное цельнобрусковое изделие с переменным сечением в поперечнике, имеющее две площадки под установку рельсов и отверстия для крепления с ними. Используют данные конструкция для укладки железнодорожных путей любой категории, при этом шпала работает на создание устойчивого взаимного расположения рельсов, восприятие нагрузок от рельсов, передачу нагрузки на балластное основание (или на бетонное — в метрополитене). Шпалы подразделяются на два сорта. Отличается второй сорт от первого более низкими показателями трещиностойкости, качественными показателями бетонных поверхностей, четкостью линейных параметров и регламентировано их использование на малодеятельных участках (подъездные, станционные пути). Почти полвека назад железобетонные шпалы начали массово вымещать деревянные, обладая явными преимуществами, такими как: большая прочность на смятие и поперечная устойчивость, обеспечивают плавное движение поездов, неподверженность гниению и сгоранию, долгий эксплуатационный срок.

Расшифровка маркировки изделия

Марки железобетонных конструкций наделяются в соответствии с рабочими чертежами и должны выдерживаться на заводе, в спецификациях к заказу и на самих изделиях. Они состоят из буквенных и цифровых индексов, разделяемых дефисом. Рассмотрим маркировку Ш 1-1, из которой видно, что:

1. Ш — шпала,

2. 1 — раздельное клеммно-болтовое рельсовое скрепление типа БПУ,

3. 1 — индекс, характеризующий вариации исполнения подрельсовая площадки.

Согласно принятым нормам, первый этап маркировки производится после заливки шпалы в форму, штампованием по плоскости не застывшего изделия. Указываются аббревиатура производителя (маркируются все изделия), вторая цифровая пара — год выпуска (маркируется не меньше двадцати процентов от партии). Заканчивают маркировку после просушки конструкций, ставя печать ОТК несмываемой краской и ею же нумеруя партию. Детали II сорта отмечаются краской в виде поперечных полос, в местах ближе к торцам изделия.

Детали II сорта отмечаются краской в виде поперечных полос, в местах ближе к торцам изделия.

Производство и материалы

Из-за круглогодичного воздействия погодных условий и постоянных многотонных нагрузок при эксплуатации железнодорожных путей, производство железобетонных шпал Ш 1-1 необходимо выполнять в заводских условиях с систематическим пооперационным контролем над качеством, с соблюдением ГОСТ 10629-88. При изготовлении данного монолитного изделия применяется тяжелый бетон с показателями:

а. марка не ниже M500;

б. класс В40 по прочности на сжатие;

в. морозостойкость — маркой от F200.

В изделии конструктивную прочность усиливает предварительное напряжение стальной арматуры из проволоки класса Bр. Количество прутьев в изделии 44 (допустимое отклонение до 2 штук).

Приемка железобетонных шпал проводится партиями по результатам приемо-сдаточных и периодических испытаний. На готовых конструкциях недопустимы такие дефекты, как: бетонные наплывы в местах для установки рельсов, в проемах под болты, мешающие их установке и ввинчиванию, трещины.

На готовых конструкциях недопустимы такие дефекты, как: бетонные наплывы в местах для установки рельсов, в проемах под болты, мешающие их установке и ввинчиванию, трещины.

Транспортировка и хранение

Шпалы Ш 1-1 перевозят и складируют в виде штабелей (не выше 16 горизонтальных рядов), с положением только подошвой вниз. Под нижнее изделие и между слоями изделий в штабеле помещают разделительные инвентарные бруски в углублениях, впоследствии предназначенных под рельсы.

Транспортирование конструкций возможно как в автомобилях, так и полувагонах, оборудованных крепежными и опорными приспособлениями, для обеспечения шпалам полной неподвижности и безопасности движения.

Уважаемые покупатели! Сайт носит информационный характер.

Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ).

Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

Железобетонные шпалы.

История и современность

История и современность

История железобетонной шпалы

11 декабря 2014 г.

Долгая история создания железобетонной шпалы в России и Советском Союзе завершилась созданием в 1990 г. ГОСТа, который вобрал в себя лучшие достижения советской инженерной и строительной школы. Многолетний опыт эксплуатации шпал из железобетона, опыт и эксперименты по выбора оптимальных компонентов — бетона, стали, скреплений легли в основу этой работы. Создание этого документа стало базой для дальнейшего усовершенствования железобетонных шпал и развития отрасли в целом.

(публикуется в изложении, с сокращениями)

Настоящий стандарт распространяется на железобетонные шпалы, предварительно напряженные для железнодорожных путей с рельсовой колеей шириной 1520 мм и рельсами типов Р75, Р65 и Р50, по которым обращается типовой подвижной состав общей сети железных дорог СССР.

Технические требования

1.1. Шпалы следует изготовлять в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Шпалы в зависимости от типа рельсового скрепления подразделяют на:

- Ш1 — для раздельного клеммно-болтового рельсового скрепления (типа КБ) с болтовым креплением подкладки к шпале;

- Ш2 — для нераздельного клеммно-болтового рельсового скрепления (типа БПУ) с болтовым прикреплением подкладки или рельса к шпале;

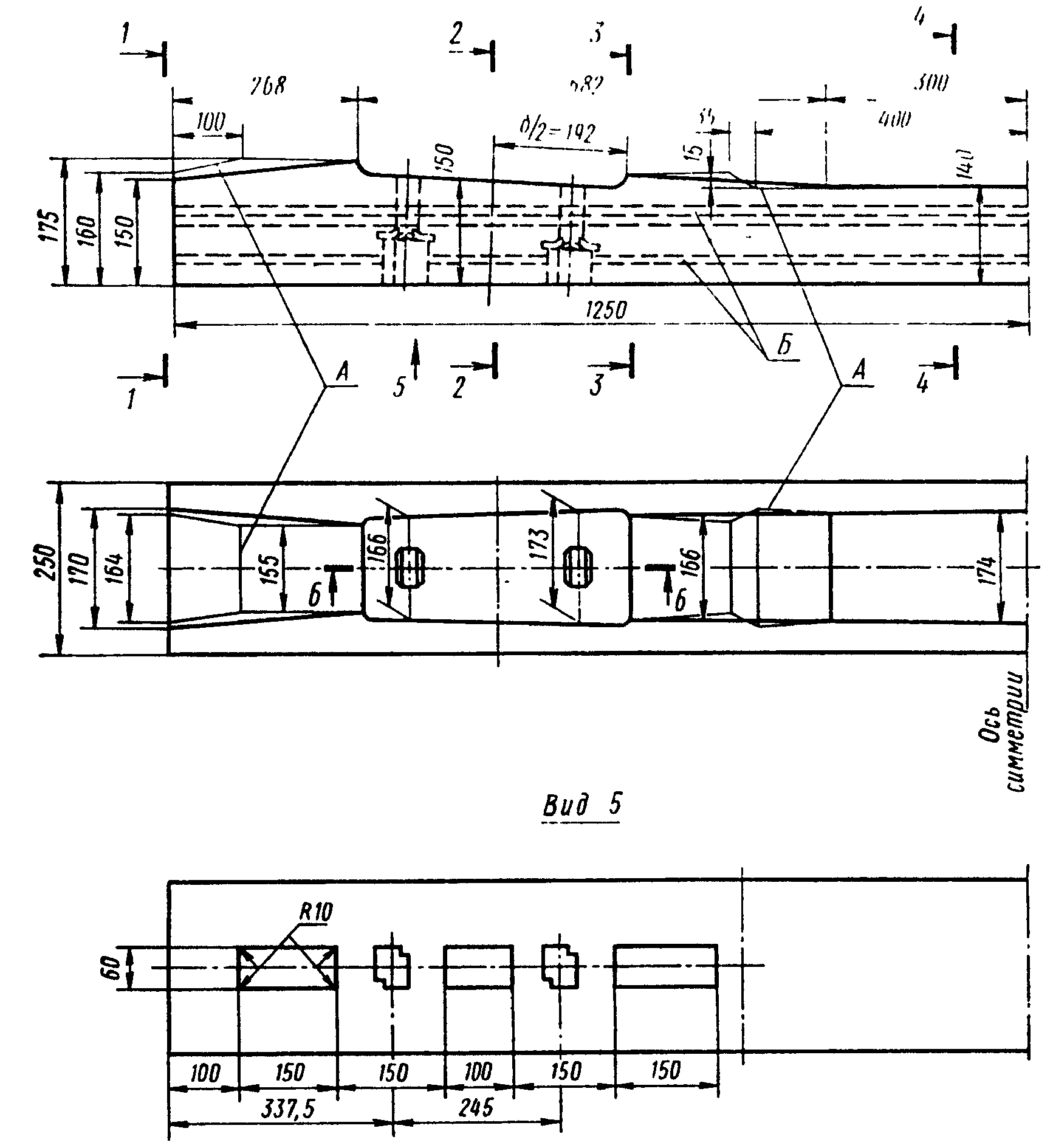

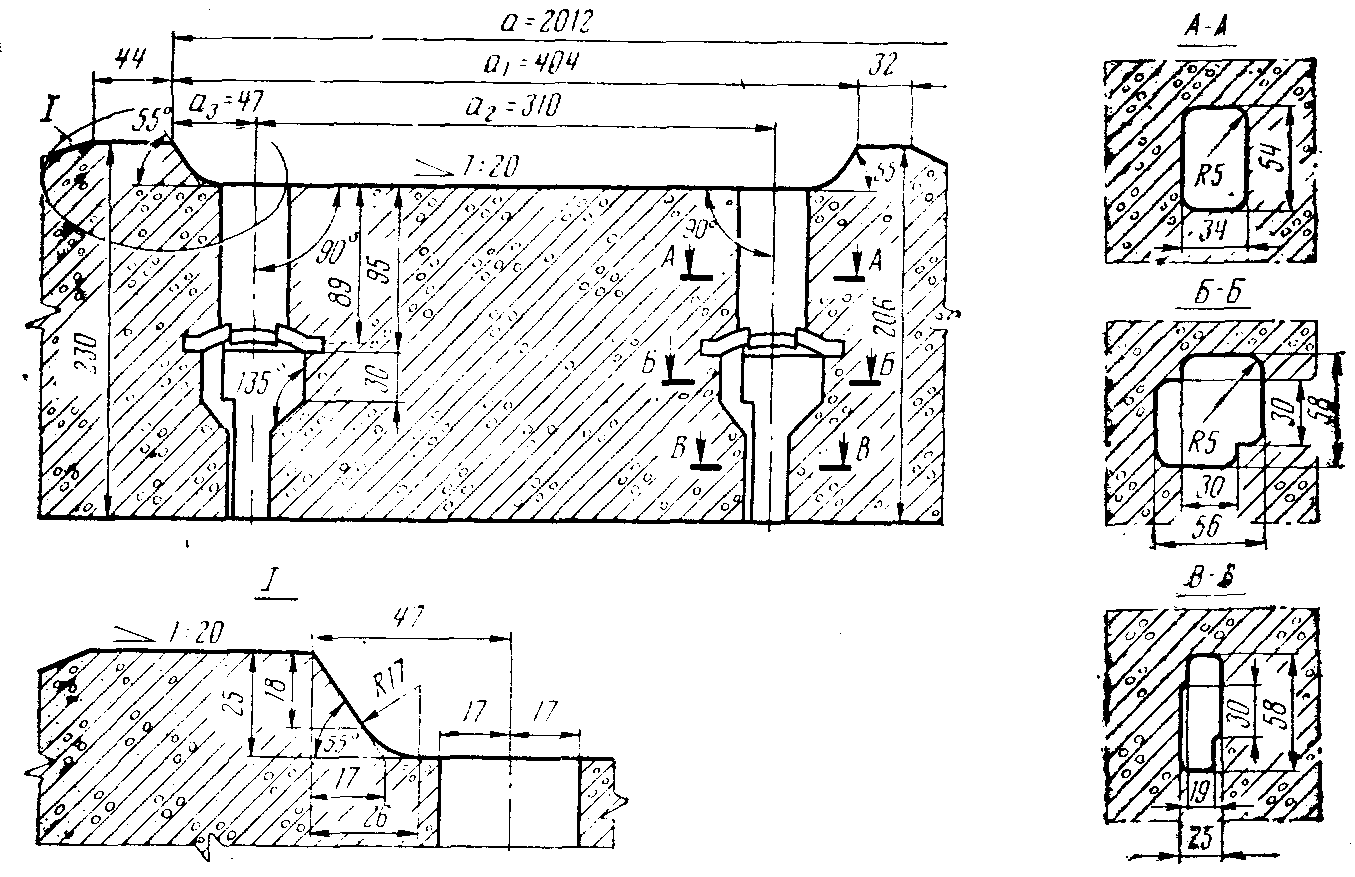

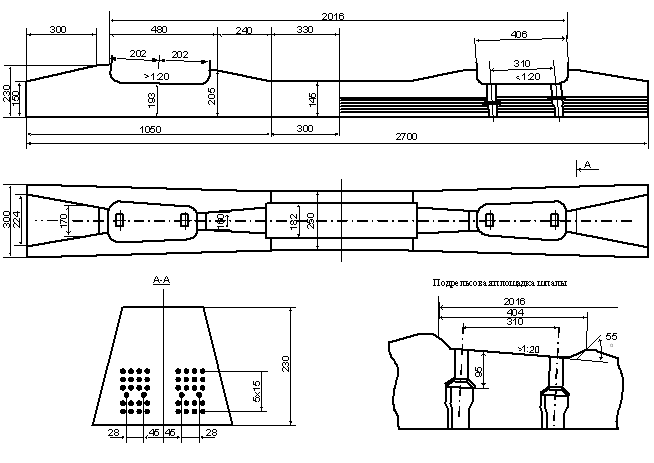

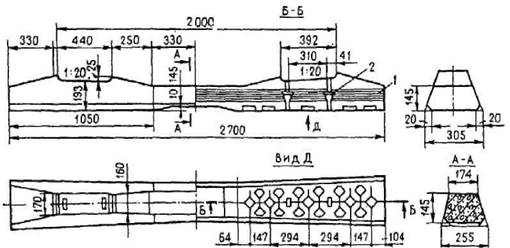

1.2.2. Форма и размеры шпал должны соответствовать указанным в таблице 1 и на чертеже 1-4. Показатели материалоемкости шпал приведены в приложении 1.

Таблица 1

| Марка шпалы | Расстояние между упорными кромками разных концов шпалы а, мм | Расстояние между упорными кромками одного конца шпалы a1, мм | Расстояние между осями отверстий для болтовa2, мм | Расстояние между осью отверстия и упорной кромкойa3, мм | Угол наклона упорных кромок | Направление большей стороны отверстия для болта относительно продольной оси шпалы |

| Ш1-1 | 2012 | 404 | 310 | 47 | 55° | Поперечное |

| Ш1-2 | 2000 | 392 | 310 | 41 | 72 | « |

| Ш2-1 | 2012 | 404 | 236 | 84 | 55 | Продольное |

Примечания:

- На кромках, примыкающих к подошве и торцам шпалы, допускаются фаски шириной не более 15 мм.

- По согласованию изготовителя с потребителем допускается изготовлять шпалы, у которых размеры и расположение углублений на подошве отличаются от указанных на чертеже 1, а форма и размеры вертикальных каналов для закладных болтов отличаются от указанных на чертеже 2-4.

- — закладная шайба;

- — проволочная арматура Сечение 3-3 приведено на черт. 3

Чертеж № 1. Подрельсовая часть шпалы Ш1-1

Чертеж № 2. Подрельсовая часть шпалы Ш1-2

Чертеж № 3. Подрельсовая часть шпалы Ш2-1

Чертуж № 4. Размещение арматуры на торце шпалы

1.2.3. Шпалы обозначают марками в соответствии с требованиями ГОСТ 23009. Марка шпалы состоит из двух буквенно-цифровых групп, разделенных тире.

- Первая группа содержит обозначение типа шпалы (п. 1.2.1). Во второй группе указывают вариант исполнения подрельсовой площадки (табл.

1).

1). - Пример условного обозначения (марки) шпалы типа Ш1, первого варианта исполнения подрельсовой площадки: Ш 1-1

- Пример условного обозначения (марки) шпалы типа Ш1: шпала железобетонная тип Ш1-44х3

1.2.4. В зависимости от трещиностойкости, точности геометрических параметров, качества бетонных поверхностей шпалы подразделяют на два сорта: первый и второй.

- Шпалы второго сорта предназначены для укладки на малодеятельных, станционных и подъездных путях. Поставку шпал второго сорта производят только с согласия потребителя.

1.3. Характеристики

1.3.1. Шпалы должны удовлетворять требованиям трещиностойкости, принятым при их проектировании, и выдерживать при испытании контрольные нагрузки, указанные в таблице 2.

Таблица 2

| Испытываемое сечение шпалы | Контрольная нагрузка, кН (тс), для шпал | |

| первого сорта | второго сорта | |

| Подрельсовое | 130 (13,2) | 120 (12,2) |

| Среднее | 98 (10,0) | 88 (9,0) |

1. 3.2. Шпалы следует изготовлять из тяжелого бетона по ГОСТ 26633 класса по прочности на сжатие В40.

3.2. Шпалы следует изготовлять из тяжелого бетона по ГОСТ 26633 класса по прочности на сжатие В40.

1.3.3. Фактическая прочность бетона (в проектном возрасте, передаточная и отпускная) должна соответствовать требованиям ГОСТ 13015.0.

1.3.4. Нормируемую передаточную прочность бетона следует принимать равной 32 МПа (326 кгс/см 2).

1.3.5. Отпускную прочность бетона принимают равной передаточной прочности бетона.

1.3.6. Марка бетона по морозостойкости должна быть не ниже F200.

1.3.7. Для бетона шпал следует применять щебень из природного камня или щебень из гравия фракции 5-20 мм по ГОСТ 10268. Допускается по согласованию изготовителя с потребителем применять:

- щебень фракции 20-40 мм в количестве не более 10% от массы щебня фракции 5-20 мм по ГОСТ 10268;

- щебень из природного камня фракции 5-25 мм по ГОСТ 7392 при соответствии его всем другим требованиям ГОСТ 10268.

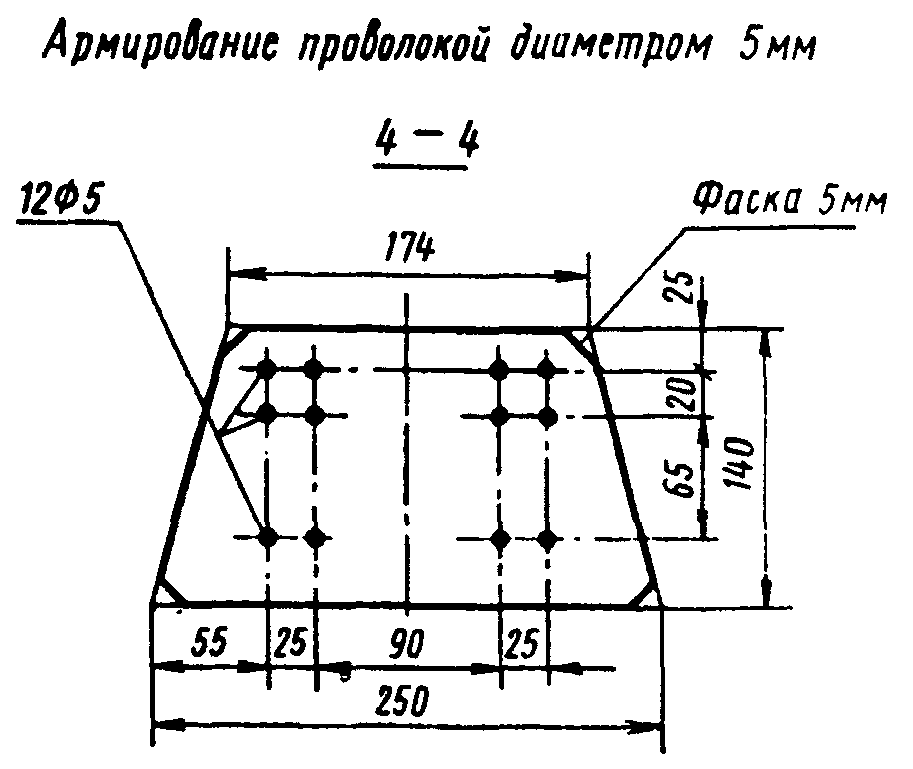

1.3.8. В качестве арматуры шпал следует применять стальную проволоку периодического профиля класса Вр диаметром 3 мм по ГОСТ 7348 и ТУ 14-4-1471-87.

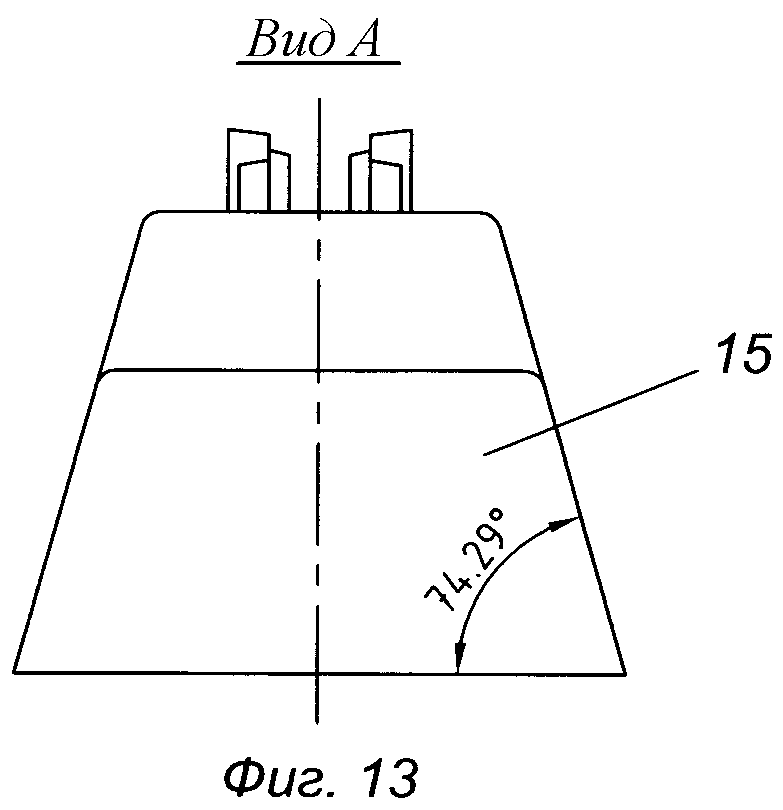

1.3.9. Номинальное число арматурных проволок в шпале 44. Расположение проволок, контролируемое на торцах шпалы, должно соответствовать указанному на черт. 5.

- Расстояние по вертикали в свету между парами или отдельными проволоками, в случае их отклонения от проектного положения, не должно быть менее 8 мм. Допускается разворот пар проволок на 90° при сохранении указанного выше расстояния.

- Для обеспечения проектного расположения проволок могут применяться разделительные проставки, остающиеся в теле бетона шпалы (см. приложение 2). Допускается по согласованию изготовителя с потребителем применять проставки, отличающиеся от указанных в приложении 2.

1.3.10. Общая сила начального натяжения всех арматурных проволок в пакете должна быть не менее 358 кН (36,4 тс). Среднее значение силы начального натяжения одной проволоки при их номинальном числе должно составлять 8,12 кН (827 кгс). Сила натяжения отдельных проволок не должна отличаться от среднего значения более чем на 10%.

Снижение силы натяжения отдельных проволок сверх 10%, вызванное проскальзыванием проволоки в захвате, не должно быть более чем у одной проволоки в шпалах первого сорта и у двух проволок в шпалах второго сорта.

1.3.11. Допускаются отклонения от номинального числа арматурных проволок при условии, что общая сила натяжения имеющихся проволок не менее указанной в п. 1.3.10. При этом предельные отклонения по числу проволок не должны превышать ±2 шт.

1.3.12. Концы напрягаемой арматуры не должны выступать за торцевые поверхности шпал первого сорта более чем на 15 мм и второго сорта — более чем на 20 мм.

1.3.13. Закладные шайбы должны соответствовать ГОСТ 23157.

1.3.14. Значения действительных отклонений геометрических параметров шпал не должны превышать предельных, указанных в табл. 3.

Таблица 3

| Наименование отклонения | Наименование | Пред. откл. для шпал откл. для шпал | |

| геометрического параметра | геометрического параметра | первого сорта | второго сорта |

| Отклонение от линейного | Расстояние а | ±2 | +3; -2 |

| размера | Расстояние a1 | +2; -1 | +3; -1 |

| Расстояние a2 и a3 | ±1 | ±1 | |

| Глубина заделки в бетон | |||

| закладной шайбы | ±6; -2 | +6; -2 | |

| Длина шпалы | ±10 | ±20 | |

| Ширина шпалы | +10; -5 | +20; -5 | |

| Высота шпалы | +8; -3 | +15; -5 | |

| Отклонение от прямолинейно- | |||

| сти профиля подрельсовых | |||

| площадок на всей длине или | |||

| ширине | — | 1 | 1 |

Примечание. Размеры, для которых не указаны предельные отклонения, являются справочными.

Размеры, для которых не указаны предельные отклонения, являются справочными.

1.3.15. Уклон подрельсовых площадок к продольной оси шпалы в вертикальной плоскости, проходящей через ось (подуклонка), должен быть в пределах 1:18 — 1:22 для шпал первого сорта и 1:16 — 1:24 для шпал второго сорта.

1.3.16. Разница уклонов подрельсовых площадок разных концов шпалы в поперечном к оси шпалы направлении (пропеллерность) не должна превышать 1:80.

1.3.17. Значения действительных отклонений толщины защитного слоя бетона до верхнего ряда арматуры не должны превышать, мм:

- +7 — для шпал первого сорта;

- +10- для шпал второго сорта.

1.3.18. Размеры раковин на бетонных поверхностях и околы бетона ребер у шпал не должны превышать значений, указанных в табл. 4.

Таблица 4

| Предельные размеры, мм | ||||||||

| раковин | околов бетона ребер | |||||||

| Вид поверхности шпалы | Глубина | Диаметр (наибольший размер) | Глубина | Длина по ребру | ||||

| Шпалы | Шпалы | Шпалы | Шпалы | Шпалы | Шпалы | Шпалы | Шпалы | |

| первого сорта | второго сорта | первого сорта | второго сорта | первого сорта | второго сорта | первого сорта | второго сорта | |

| Подрельсовые | ||||||||

| площадки | 10 | 15 | 10* | 15* | 15 | 30 | 30 | 60 |

| Упорные | ||||||||

| кромки под | ||||||||

| рельсовых | ||||||||

| площадок | 10 | 15 | 10** | 15** | 10 | 10 | 20 | 40 |

| Верхняя | ||||||||

| поверхность | ||||||||

| средней части | ||||||||

| шпалы | 10 | 15 | 30 | 45 | 15 | 30 | 30 | 60 |

| Прочие у частки | ||||||||

| верхней | Не регламенти- | |||||||

| поверхности | 15 | 25 | 60 | 90 | 15 | 30 | руются | |

| Боковые и | ||||||||

| торцевые | ||||||||

| поверхности | 15 | 25 | 60 | 90 | 30 | 60 | То же | |

———————

* Не более трех раковин на одной площадке.

** Не более одной раковины.

Примечания:

1. Допускается наличие на продольных кромках подрельсовых площадок отпечатков от сварных швов между несъемными подрельсовыми плитами и формой.

2. Допускается наличие на торцах шпал отпечатков элементов жесткости диафрагм глубиной не более 5 мм.

1.3.19. Глубина зазоров между проволоками и бетоном на торцах шпал не должна превышать 15 мм для шпал первого сорта и 30 мм для шпал второго сорта.

1.3.20. В шпалах не допускают:

- наплывы бетона в каналах для болтов, препятствующие свободной установке и повороту этих болтов в рабочее положение;

- местные наплывы бетона на подрельсовых площадках;

- провертывание болтов рельсового скрепления в каналах шпалы при завинчивании гаек;

- трещины в бетоне.

Для формирования каналов для болтов допускается установка внутренних элементов, конструкцию и материал которых согласовывают с потребителем.

1.4. Маркировка

1. 4.1. Маркировка шпал должна соответствовать требованиям ГОСТ 13015.2 и настоящего стандарта.

4.1. Маркировка шпал должна соответствовать требованиям ГОСТ 13015.2 и настоящего стандарта.

1.4.2. На верхней поверхности шпал штампованием при формовании наносят:

- товарный знак или краткое наименование предприятия-изготовителя — на каждой шпале;

- год изготовления (две последние цифры) — не менее чем у 20% шпал каждой партии:

В концевой части каждой шпалы краской наносят:

- штамп ОТК;

- номер партии.

1.4.3. Места нанесения маркировочных надписей указаны на черт. 6.

Допускается нанесение товарного знака или краткого наименования предприятия-изготовителя и года изготовления на одной половине шпалы.

1.4.4. Маркировочные надписи следует выполнять шрифтом высотой не менее 50 мм.

1.4.5. На обоих концах шпалы второго сорта наносят краской поперечную полосу шириной 15-20 мм (см. черт. 6).

МАРКИРОВКА ШПАЛЫ

Чертеж № 6

- номер партии;

- товарный знак или краткое наименование предприятия-изготовителя;

- год изготовления;

- знак шпалы второго сорта

ПРИЕМКА

2. 1. Приемку шпал осуществляют партиями в соответствии с требованиями ГОСТ 13015.1 и настоящего стандарта.

1. Приемку шпал осуществляют партиями в соответствии с требованиями ГОСТ 13015.1 и настоящего стандарта.

2.2. Шпалы принимают:

- по результатам периодических испытаний — по показателям морозостойкости бетона и точности геометрических параметров шпал, за исключением размера а шпал типа Ш1 — 2;

- по результатам приемо-сдаточных испытаний — по показателям трещиностойкости шпал, прочности бетона (классу бетона по прочности на сжатие, передаточной и отпускной прочности), состояния каналов для болтов, точности размера шпал типа Ш1 — 2, качества бетонных поверхностей шпал.

2.3. Периодические испытания шпал по показателям морозостойкости бетона проводят раз в год, по точности геометрических параметров — раз в месяц.

2.4. По точности геометрических параметров шпалы принимают по результатам выборочного контроля. При объеме партии шпал св. 3200 шт. план выборочного контроля следует принимать по ГОСТ 23616.

2.5. Для испытания на трещиностойкость от каждой партии отбирают контрольные шпалы в количестве 0,3%, но не менее 3 шт. Партию принимают по трещиностойкости, если отобранные для испытаний шпалы выдержали контрольные нагрузки. Шпалу считают выдержавшей испытание на трещиностойкость, если при контрольных нагрузках не обнаружены видимые трещины в подрельсовых и среднем сечениях. За видимую принимают поперечную трещину в бетоне длиной более 30 мм от кромки шпалы и раскрытием у основания более 0,05 мм.

Партию принимают по трещиностойкости, если отобранные для испытаний шпалы выдержали контрольные нагрузки. Шпалу считают выдержавшей испытание на трещиностойкость, если при контрольных нагрузках не обнаружены видимые трещины в подрельсовых и среднем сечениях. За видимую принимают поперечную трещину в бетоне длиной более 30 мм от кромки шпалы и раскрытием у основания более 0,05 мм.

При неудовлетворительном результате испытания на трещиностойкость допускается разделять партию на более мелкие и предъявлять их к повторным испытаниям на трещиностойкость. При неудовлетворительном результате повторного испытания допускается проводить сплошное испытание всех шпал партии.

2.6. Приемку шпал по состоянию каналов для болтов и качеству бетонных поверхностей проводят по результатам сплошного контроля.

МЕТОДЫ КОНТРОЛЯ

3.1. Прочность бетона на сжатие определяют по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава, хранившихся в условиях, установленных ГОСТ 18105.

3.2. Морозостойкость бетона определяют по ГОСТ 10060.

3.3. Общую силу натяжения арматуры контролируют по показаниям манометра в соответствии с ГОСТ 22362 с параллельным подключением самопишущего прибора для записи усилия натяжения.

Силу натяжения отдельных проволок арматуры измеряют методом поперечной оттяжки по ГОСТ 22362.

3.4. Для измерения линейных размеров шпал, а также раковин и околов бетона применяют металлические измерительные инструменты по ГОСТ 13015. Глубину раковин, а также зазоров между проволоками и бетоном на торцах шпал измеряют штангенциркулем с заостренной штангой.

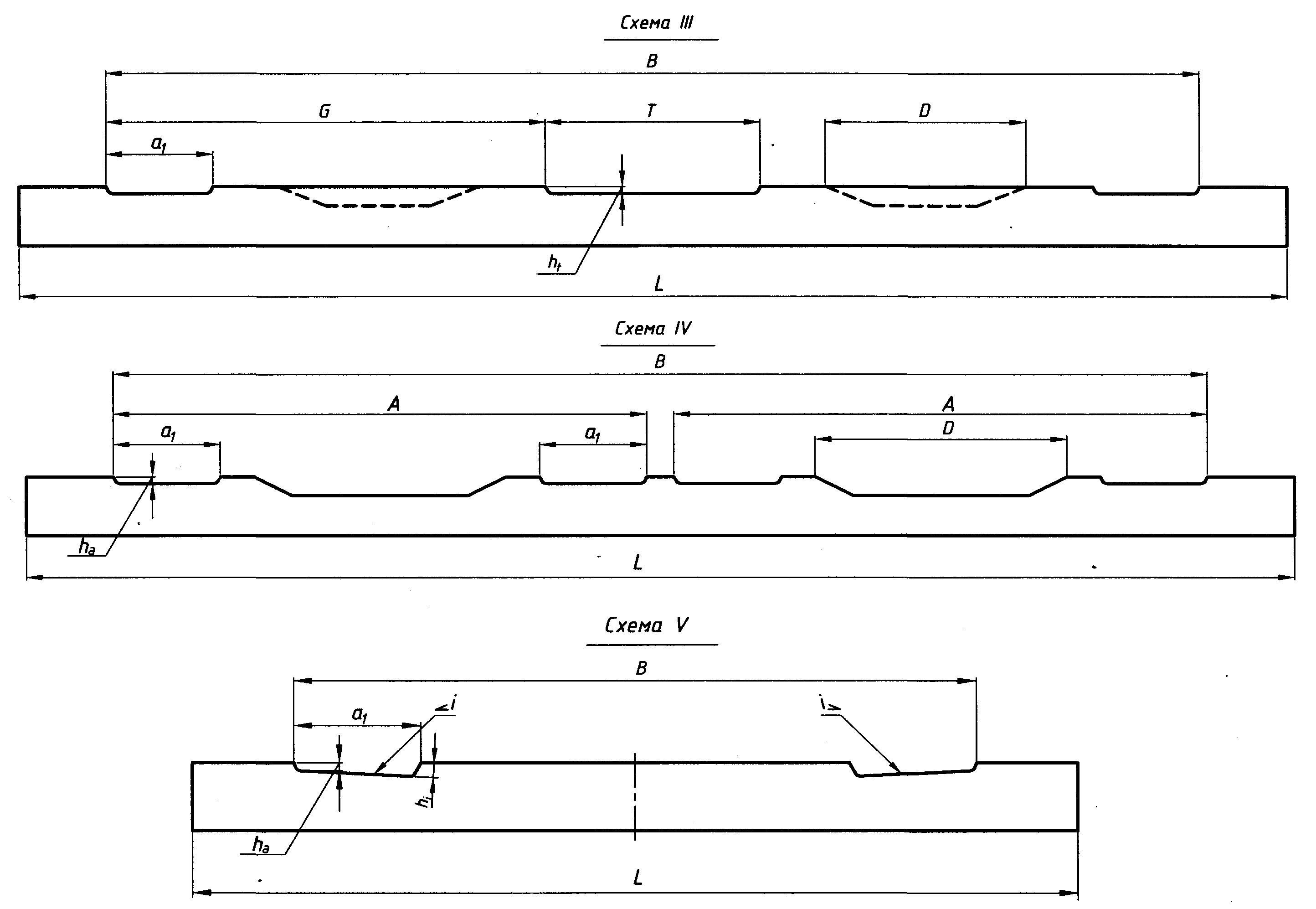

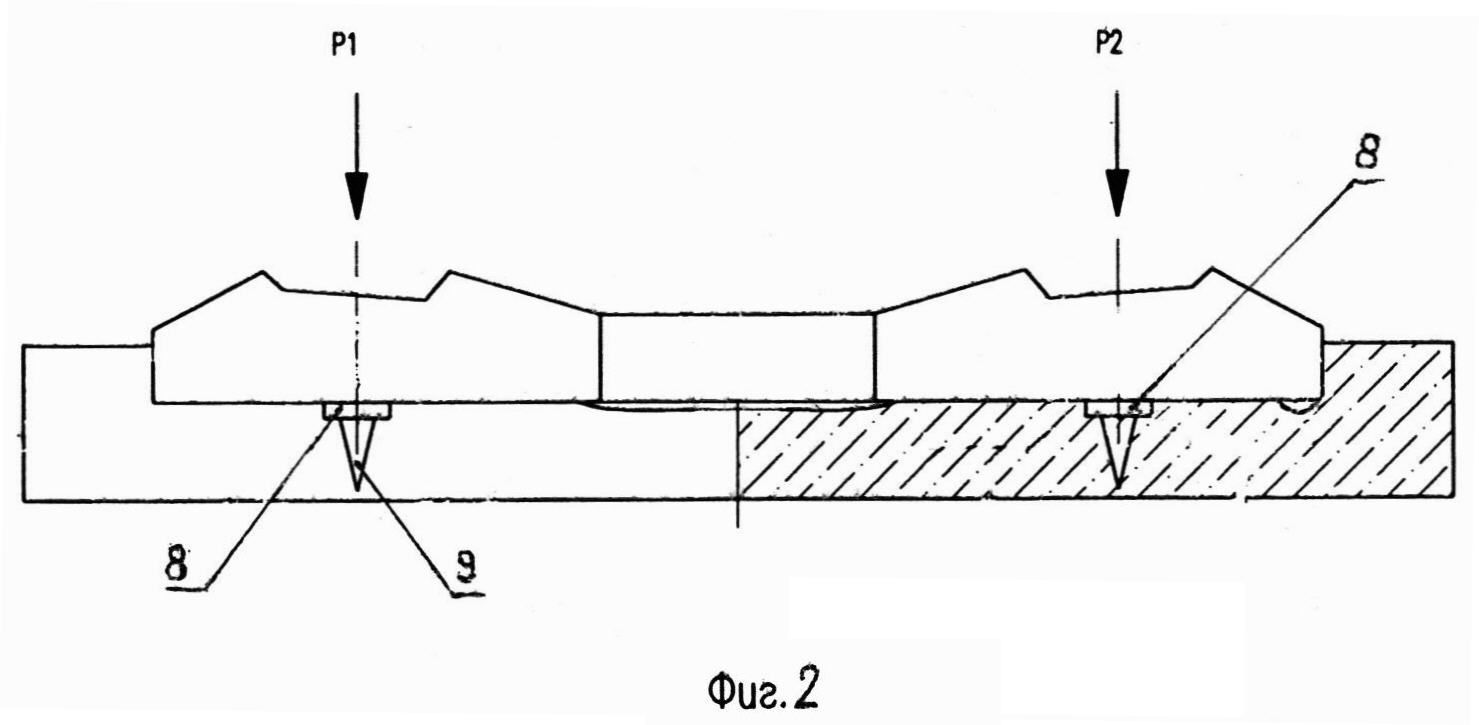

СХЕМА КОНТРОЛЯ ТОЧНОСТИ РАЗМЕРА а (

dа) И ПОДУКЛОНКИ ПОДРЕЛЬСОВЫХ ПЛОЩАДОК (i1 И i2)

3.5. Расстояние между упорными кромками углублений подрельсовых площадок разных концов шпалы а измеряют шаблоном, накладываемым одновременно на обе подрельсовые площадки шпалы (черт. 7).

Расстояния между кромками углубления одного конца шпалы а1, между осями отверстий для болтов а2 и от оси отверстия до упорной кромки а3 обеспечивают проверкой этих размеров на форме у металлических плит, образующих при формовании шпал углубления в подрельсовых площадках.

3.6. Уклон подрельсовых площадок в продольном и поперечном к оси шпалы направлениях (подуклонка и пропеллерность) измеряют индикатором, накладываемым одновременно на обе подрельсовые площадки шпал (черт. 7 и 8).

3.7. Отклонение от прямолинейности подрельсовых площадок определяют по ГОСТ 13015 измерением наибольшего зазора между поверхностью площадки и ребром металлической поверочной линейки.

3.8. Глубину заделки в бетон закладных шайб контролируют приспособлением, вставляемым в канал шпалы и поворачиваемым на 90° (черт. 9).

Отсутствие в каналах шпалы наплывов бетона, препятствующих установке и повороту болта в рабочее положение, а также провертывания болта при завинчивании гайки проверяют закладным болтом по ГОСТ 16017 с предельными плюсовыми отклонениями размеров головки. Проверяют все четыре канала контролируемой шпалы.

СХЕМА УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ГЛУБИНЫ ЗАДЕЛКИ ШАЙБ

3.9. Толщину защитного слоя бетона над верхним рядом арматуры контролируют посередине шпалы методом, указанным на черт. 10. Допускается по согласованию изготовителя с потребителем контролировать толщину на торцах шпалы металлической линейкой.

10. Допускается по согласованию изготовителя с потребителем контролировать толщину на торцах шпалы металлической линейкой.

3.10. Высоту шпалы проверяют штангенциркулем в поперечных сечениях посередине каждой подрельсовой площадки и посередине шпалы.

СХЕМА ИЗМЕРЕНИЯ ТОЛЩИНЫ ЗАЩИТНОГО СЛОЯ БЕТОНА НАД ВЕРХНИМ РЯДОМ АРМАТУРЫ ПОСЕРЕДИНЕ ШПАЛЫ

3.11. Каждую шпалу, отобранную для испытаний на трещиностойкость, испытывают статической нагрузкой последовательно в подрельсовых и среднем сечениях по схемам, приведенным на черт. 11.

Нагрузку равномерно увеличивают с интенсивностью не более 1 кН/с (100 кгс/с) и доводят до контрольной, указанной в табл. 2. Эту нагрузку поддерживают постоянной в течение 2 мин, после чего осматривают боковые поверхности с двух сторон шпалы у испытываемого сечения с целью обнаружения видимых трещин в растянутой зоне бетона. Поверхность бетона при этом не смачивают. Освещенность поверхности бетона — не менее 3000 лк. Для измерения длины трещин применяют металлическую линейку, а для ширины раскрытия трещин — измерительную лупу по ГОСТ 25706 с ценой деления 0,05 мм.

Для измерения длины трещин применяют металлическую линейку, а для ширины раскрытия трещин — измерительную лупу по ГОСТ 25706 с ценой деления 0,05 мм.

СХЕМЫ ИСПЫТАНИЯ ШПАЛЫ НА ТРЕЩИНОСТОЙКОСТЬ в подрельсовом сечении

3.12. Перечень приспособлений, индикаторов и шаблонов для контроля геометрических параметров шпал приведен в приложении 3.

3.13. Все нестандартизированные средства измерений и испытаний должны пройти метрологическую аттестацию в соответствии с ГОСТ 8.326.

ПОКАЗАТЕЛИ МАТЕРИАЛОЕМКОСТИ железобетонных шпал

Показатели материалоемкости шпал, изготовленных по типовой поточно-агрегатной технологии в десятигнездных формах (без учета технологических и производственных потерь за пределами формы):

| объем бетона на одну шпалу | 0,108 куб.м |

| расход стали на 1 м3 бетона: | |

| напрягаемой проволоки диаметром 3 мм | 67,2 кг |

| закладных шайб | 11,8 кг |

К списку новостей

Размеры шпалы деревянной железнодорожной — вес, длина, ширина, объем

Для прокладки железных дорог традиционно используют шпалы из пропитанного дерева. Выбор вполне обоснованный — дерево отлично сцепляется с гравием и не даёт рельсам расползаться в разные стороны, что крайне важно для поездов, которые ездят по железнодорожным путям. А для того, чтобы шпала не сгнила от дождя и снега, не была съедена вредителями или уничтожена грибком, её пропитывают антисептиками и маслами. По ГОСТу материал изготовления — пихта, сосна, ель, кедр, лиственница или берёза.

Выбор вполне обоснованный — дерево отлично сцепляется с гравием и не даёт рельсам расползаться в разные стороны, что крайне важно для поездов, которые ездят по железнодорожным путям. А для того, чтобы шпала не сгнила от дождя и снега, не была съедена вредителями или уничтожена грибком, её пропитывают антисептиками и маслами. По ГОСТу материал изготовления — пихта, сосна, ель, кедр, лиственница или берёза.

Хотя размер шпалы деревянной пропитанной всегда соответствует какому-то стандарту, между ними есть существенные различия. Они отличаются по самым разным параметром. Сегодня мы рассмотрим те типы и размеры шпал, которые соответствуют общепринятым стандартам и используются для прокладки железнодорожных путей разных видов.

Еще больше информации: Полная таблица размеров шпал и бруса

Классификация по типам

Все параметры рельсовой опоры должны отвечать требованиям актуальных межгосударственных стандартов и технических условий. Исходя из этого, рассматриваемый нами элемент основания ВСП может быть описан и подразделен сразу по нескольким свойствам.

При стандартной длине и ширине деревянные шпалы даже сегодня стабильно используются на путях следующих классах:

- I-II – если они могут без деформаций выдерживать скорость движения транспортных средств, превышающую 100 км/ч и грузонапряженность более 5 000 000 т/км за год;

- III-IV – под ними подразумеваются интенсивно функционирующие подъездные линии, а также ветки сортировки и приема-отправки;

- Пути V класса, включая и малодеятельные, и для проведения маневрово-вывозных операций.

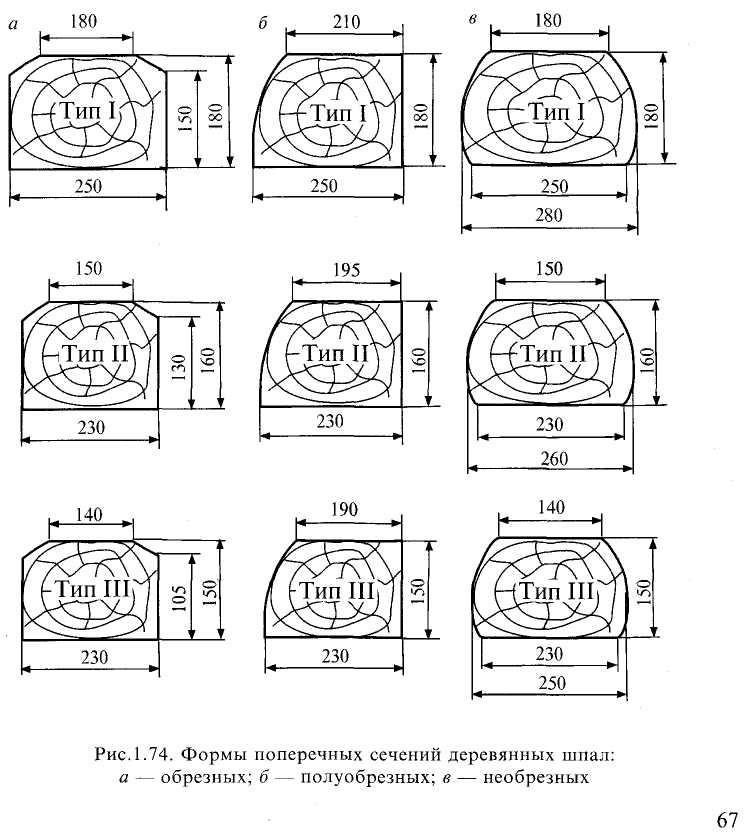

Здесь также важна строгая стандартизация, поэтому указанные выше варианты железных дорог сегодня проектируются и выстраиваются с активным использованием подходящих рельсовых опор. Типы и размеры ЖД шпалы подразделяют на:

- Первый тип (1) – для основных путей (I-II класса пути).

- Второй (2) – для участков подъезда и станционных (III-IV).

- Третий (3) – для организации транспортных развязок предприятий и промышленных объектов (V).

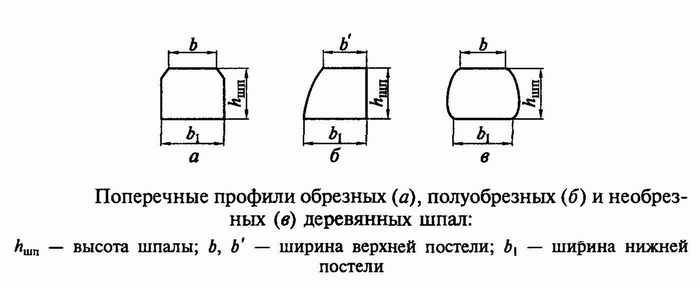

Также есть классификация по типу сечения:

- обрезные – сечение представляет собой правильный квадрат;

- полуобрезные – в профиле отсутствует один угол;

- необрезные – сняты противоположные (по отношению друг к другу) грани, что обычно актуально для бывших в употреблении элементов ВСП.

Технические требования к форме и габаритам шпал

Любые отклонения от технического регламента государственного стандарта по форме поперечного сечения и габаритным размерам свыше предельно допустимых значений недопустимы и могут повлечь за собой аварийную ситуацию непосредственно во время эксплуатации железнодорожного полотна.

- Противолежащие стороны шпального деревянного бруса должны быть строго параллельными друг к другу.

Нижняя опорная пласть должна быть параллельна верхней поверхности, на которую крепятся рельсы. Боковые стороны должны быть исключительно взаимно параллельными и перпендикулярными плоскости железнодорожного рельсового полотна.

Нижняя опорная пласть должна быть параллельна верхней поверхности, на которую крепятся рельсы. Боковые стороны должны быть исключительно взаимно параллельными и перпендикулярными плоскости железнодорожного рельсового полотна.

- Торцы деревянных пропитанных и непропитанных шпал не могут быть скошенными под углом. Поверхности торцевых срезов должны быть строго перпендикулярны продольной оси шпального бруса.

- Предельные отклонения по углам наклона боковых вертикальных, опорных горизонтальных и торцевых поверхностей регламентированы стандартом. Допустимые скосы пропилов на торцах деревянных шпал относительно продольной оси не могут быть больше 20 мм по ширине и толщине.

- Техническим регламентом стандарта предусмотрены и припуски по габаритным размерам:

- Ø по толщине – ±5 мм;

- Ø по ширине нижней пласти – ± 5 мм;

- Ø по длине – ±20 мм.

- Технический регламент ГОСТа 78-2004 не допускает наличие сучков и ребристой закомелистости – резкого увеличения размеров поперечного сечения деревянной шпалы.

Все выступы, волнообразные поверхности и прочие неровности должны быть срезаны, а боковые, опорные и торцевые грани – выровнены до взаимно перпендикулярного состояния.

Все выступы, волнообразные поверхности и прочие неровности должны быть срезаны, а боковые, опорные и торцевые грани – выровнены до взаимно перпендикулярного состояния.

- Стандарт не допускает наличие запилов и зарубов на верхней пласти деревянной железнодорожной шпалы, на которую укладывают подрельсовые подкладки для установки рельсового полотна. На остальных поверхностях стандартного шпального бруса не должно быть запилов и зарубов глубже 20 мм и шире 40 мм.

Форма поперечного сечения деревянных железнодорожных шпал различных типов изображена в технических требованиях ГОСТа 78-2004. Отличия в профилях допускаются лишь по форме граней и углов шпального бруса. Это могут быть скругленные боковые стороны или одна из них, закругленные или скошенные углы близ верхней пласти.

Стандарт не допускает трапециевидную форму поперечного сечения, боковые стороны должны быть исключительно параллельными друг к другу и перпендикулярными к горизонтальным поверхностям.

Длина и другие габаритные размеры шпалы деревянной ЖД

Они давно стандартизированы – для обеспечения практических преимуществ рельсовых опор, в числе которых:

- отличная обрабатываемость экологически чистого материала;

- сохранение высокой упругости при сравнительно малом весе;

- серьезный запас устойчивости к перепадам температур и сезонной смене циклов нагревания/охлаждения;

- взаимодействие с балластной подушкой, не приводящее к разрушению ВСП;

- деревянная шпала является диэлектриком.

Изготовление шпал

В изготовлении шпал используются абсолютно разные породы — от красного клена до дуба, от бука до эвкалипта, от сибирской лиственницы до хвойных пород. Поэтому вес деревянной конструкции однозначно определить тяжело, не зная породы дерева, из которой она состоит, поскольку стандартизированы только общие размеры.

Если по форме можно определить объем опоры, то плотность определяется именно породой дерева и характером обработки. Шпалы при этом не изменяют своих характеристик, поскольку их обрабатывают специальными методами.

В отдельной камере, заполненной креоазотом, а также продуктами нефтепереработки шпалы прокалывают и содержат так для того, чтобы они пропитались влагоотталкивающими веществами. Процесс осуществляется в вакуумной среде, благодаря чему после пропитки лишние составы удаляются.

Для того, чтобы завершить производство железнодорожной шпалы, используют просушку, которая дает в результате водно-дисперсную поверхность. Не исключено также использование в процессе изготовления и других пропиток.

Не исключено также использование в процессе изготовления и других пропиток.

Размеры ЖД шпалы деревянной по ГОСТу

Все рассматриваемые габариты регламентированы межгосударственным стандартом ГОСТ 78-2004, утвержденным для всех стран таможенного союза. В силу он вступил с 2006 года и обуславливает использование конструкций всех 3 описанных выше вариантов сечения, всех пяти классов пути – для укладки или восстановления широких и узких полотен железной дороги и, кроме того, для возведения различных зданий и сооружений.

Геометрия и состояние рельсовых опор так же должно соответствовать ГОСТам, чтобы сохранялись все эксплуатационные преимущества и вообще возможность безопасной их эксплуатации. Чтобы продлить срок службы элементов ВСП, их покрывают антисептиками.

Выполняют эту операцию в автоклавах для защиты от губительного действия влажности, грибка, плесени, жуков-короедов и подобных им насекомых-вредителей. Причем качество пропитки должно соответствовать ГОСТу 20022. 5-93. Рекомендуемая глубина проникновения средства зависит от породы лесоматериала.

5-93. Рекомендуемая глубина проникновения средства зависит от породы лесоматериала.

Механическая обработка (если она важна) проводится предварительно.

Фактор влажности

Фактический размер железнодорожной шпалы, изготовленной из древесины, может зависеть от уровня влажности материала. Что это значит? Дело в том, что соответствующие значения актуальны для влажности, не превышающей 22%. Если данный показатель больше указанной величины, то размеры шпалы должны рассматриваться с учетом необходимых припусков для усушки. Ее величина зависит от породы древесины — хвойной или лиственной. Аналогичное требование установлено также и в отношении поперечных сечений составных шпал.

Переводные брусья

Переводные брусья – это поперечные перекладины на железнодорожном пути в местах установки стрелочных переводов. Брусья для переводов укладываются на верхний балластный слой железнодорожного полотна.

Готовые элементы ВСП такого вида должны соответствовать ГОСТу 8816-70.

Ниже представлен эскиз с поперечным сечение брусьев для стрелочных переводов и таблица с размерами

| Тип | Толщина h, мм | Высота пропила, h2, мм | Размер по стороне без пропила, b2, мм | Ширина верхней пластины, b, мм | Значение нижней пласти, b1, мм | ||

| Нормальная, мм | Широкая, мм | Уширенная, мм | |||||

| 1 | 180 ± 5 | 150 | 300 | – | 200-10 | 220-10 | 260-5; +20 |

| 2 | 160 ± 5 | 130 | 280 | 175-10 | – | 220-10 | 250-5; +20 |

| 3 | 160 ± 5 | 130 | 260 | 175-10 | 200-10 | – | 230-5; +20 |

По геометрии профиля и роли они повторяют классификацию обычных рельсовых опор из древесины, то есть могут быть обрезными и необрезными, использоваться как на главных, так и на запасных или подъездных путях, на точках приемоотправки и сортировки. Требования, предъявляемые к уровню влажности лесоматериала те же – до 22%, иначе – припуск на просушку.

Требования, предъявляемые к уровню влажности лесоматериала те же – до 22%, иначе – припуск на просушку.

Внимание, если мы рассматриваем переводной брус, важно знать ее проект так как различные проекты стрелочных переводов монтируются на соответствующий комплекту брусьев, имеющих разнообразные длины. Составляет она от 3 до 6,5 м (а не 2,75 м). Шаг – каждые 0,25 м. Поставляются такие изделия комплектами, в количестве, регламентированном проектами.

Переводные брусья – это не менее важный элемент полотна, по отношению к которому также выдвигается целый ряд требований. Есть два ключевых фактора:

- Соответствие назначению:

от I до II класса должны использоваться на ветках с достаточно скоростным транспортом (от 100 км/ч), и высокой грузонапряженностью;

- III-IV – на подъездных, приемочных, сортировочных, станционных линиях;

- V – на малодеятельных полотнах и на базе производственных предприятий.

Да, здесь показатель тоже может быть завышен, тогда решением, опять же, становятся припуски на сушку, определяемые в зависимости от породы по ГОСТ 6782.1-75 (для березы) или по 6782.2-75 – для хвойных лесоматериалов.

Да, здесь показатель тоже может быть завышен, тогда решением, опять же, становятся припуски на сушку, определяемые в зависимости от породы по ГОСТ 6782.1-75 (для березы) или по 6782.2-75 – для хвойных лесоматериалов.Длина брусьев: интервал допустимых значений

Но каковы показатели длины бруса? В отличие от стандартов, регулирующих размер шпалы деревянной (железнодорожной), когда все значения зависят от типа соответствующего элемента, предполагают, достаточно строгое соответствие установленным нормам, в случае с брусьями — критерии длины общие для всех их типов. Более того, в стандартах установлен не конкретный показатель, а интервал — от 3 до 5,5 метров при градации, составляющей 0,25 м с разрешенными отклонениями в пределах 20 мм.

Мостовые брусья

Эти составные части колеи также подчиняются строгим требованиям ГОСТов. И ключевая норма, которой они должны соответствовать, – это исключительно прямоугольная форма сечения, причем одного из двух:

- 220 х 240 мм;

- или 220 х 260 мм.

Также возможны варианты 220 х 280 и 240 х 300 мм, но они уже изготавливаются в индивидуальном порядке и только с согласия заказчика.

Предельные отклонения меняются в зависимости от исполнения: в первом случае они есть по толщине (до -2 мм), во втором их вообще нет, зато есть по ширине (до -3 мм). Максимально возможный уровень влажности без усушки составляет уже 20%, припуски уже свои – выбирать их нужно по ГОСТ 6782.1-75.

Длина мостовых брусьев обычного сечения – 3,25 м. Чем больше расстояние между осями продольных балок или ферм моста (до 2,5 м), тем большим должно быть поперечное сечение мостовых брусьев (до 24х30 см) и их длина (до 4,20 м).

Ответы@Mail.Ru: сколько весит шпала

Шпалы разные бывают) Железобетонные, деревянные и т. п. (шпалы это не рельсы. Шпалы поперек лежат, а по рельсам поезд ездит, если вдруг не знал))

I тип шпалы (обрезные, полуобрезные, необрезные) Вес одной шт. — ≈ 85 кг Габаритные размеры (мм) 180x250x2750 II тип шпалы (обрезные, полуобрезные, необрезные) Вес одной шт. — ≈ 80 кг Габаритные размеры (мм) 160x230x2750 III тип шпалы (обрезные, полуобрезные, необрезные) Вес одной шт. — ≈ 80 кг. Габаритные размеры (мм) 150x230x2750

— ≈ 80 кг Габаритные размеры (мм) 160x230x2750 III тип шпалы (обрезные, полуобрезные, необрезные) Вес одной шт. — ≈ 80 кг. Габаритные размеры (мм) 150x230x2750

Под шпалами имеются в виду опоры для рельсов в виде брусьев? Зачем нужна такая информация? Ну да ладно, вопрос задан — ответ получен: вес деревянной шпалы — 85 кг, вес железобетонной — 270 кг.

touch.otvet.mail.ru

Доставка

| Тип доставки | Цена, руб |

| Доставка по России | Уточнить у менеджера |

| Доставка по СНГ | Уточнить у менеджера |

Доставим в короткие сроки в любой регион на Ваш объект или производство. Перевезем собственным автотранспортом. Также оформляем ж/д грузоперевозки. При необходимости груз страхуем и сопровождаем.

Внимание! Обратитесь к менеджеру и получите ИНДИВИДУАЛЬНОЕ и ВЫГОДНОЕ предложение по телефонам: +77 +7 (49234) 333-78 +7 (49234) 218-67 +7

Газета «Северная магистраль»

Уважаемые работники угледобывающей промышленности! Поздравляем вас с Днём шахтера!

В Ярославской области, неподалёку от железнодорожной станции Волга, 25 августа прошли учения Западного военного округа

Специалисты решали задачу организации бесперебойного движения по наплавному понтонному мосту через Волгу. Отрабатывались действия по его восстановлению после авиаудара, тушению возгорания, эвакуации т…

Отрабатывались действия по его восстановлению после авиаудара, тушению возгорания, эвакуации т…

Пять работников филиала «Северный» ООО «ЛокоТех-Сервис» вышли в финал престижного конкурса.

На базе Ярославского центра диагностики и мониторинга устройств инфраструктуры в составе Единого центра расшифровки создана группа по контролю за расшифровкой данных видеоконтроля. На прошлой неделе с…

На железнодорожной станции Приволжье в Ярославле установлена экомебель.

Объявлен конкурс на официальную эмблему Культурно-исторического комплекса Северной железной дороги.

Главному инженеру Сольвычегодского регионального центра связи Дмитрию Герасимчуку присвоено звание «Лучший организатор технического творчества Северной железной дороги»

Однако он считает, что полученное звание – коллективная награда, заслуга его учителей и коллег по работе.

5 августа 1971 года Ярославский техникум железнодорожного транспорта начал подготовку железнодорожных кадров.

В 2021 году четверо старейших работников предприятий Ярославского территориального управления удостоены звания «Почётный ветеран СЖД».

Случайный телефонный звонок открыл новые страницы в истории семьи Мамонтовых

В Культурно-историческом комплексе СЖД 19 августа побывал Алексей Алексеевич Булгаков. Он приходится правнуком Ольге Мамонтовой, родной сестре Саввы Мамонтова.

Он приходится правнуком Ольге Мамонтовой, родной сестре Саввы Мамонтова.

Старший осмотрщик-ремонтник вагонов ПТО ВЧДЭ Исакогорка Евгений Андреев совершил велопробег от Белого до Чёрного моря. Стартовав 13 июня из Северодвинска, он проехал за 15 дней 3 317 км и финишировал …

На Ярославском ЭРЗ стартовал конкурс «Лучший по профессии». Заводские соревнования – отборочный этап Всероссийского конкурса, который ежегодно проводит ГК «ЛокоТех».

Монолитная балка — фундамент повышенной прочности

Фундамент из шпал — пример нестандартного использования изделий из железобетона. Он востребован наряду с основаниями из монолитных балок и применяется в строительстве жилых и промышленных зданий разной площади. В зависимости от способа установки железобетонных конструкций фундамент бывает ленточный или столбчатый. При наличии определенных навыков и специального оборудования его монтаж можно выполнить самостоятельно.

При наличии определенных навыков и специального оборудования его монтаж можно выполнить самостоятельно.

Виды и характеристики балок

Монолитная балка для возведения фундамента представляет собой изделие из железобетона, изготовленное в заводских условиях согласно положениям ГОСТ 28737-90. Она имеет тавровое или трапециевидное сечение и применяется в качестве опоры для несущих стен при строительстве объектов преимущественно производственного назначения из кирпича или бетонных блоков. Установка балок в процессе возведения малоэтажных домов своими руками осложняется из-за значительного веса и требует привлечения специальной техники или приспособлений.

Железобетонные шпалы используются в качестве балок

Технологический процесс изготовления железобетонных конструкций происходит на производственных линиях, где строго регламентируются габаритные размеры выпускаемых изделий. Для армирования используют сталь класса A III и A IV. Металлический каркас обеспечивает прочность балок, устойчивость механическим повреждениям и способность выдерживать значительные нагрузки. К другим преимуществам таких элементов относятся:

К другим преимуществам таких элементов относятся:

- морозостойкость;

- длительный срок службы;

- сохранение технических характеристик в процессе эксплуатации.

Габаритные размеры и форма сечения железобетонных изделий определаются их назначением и маркировкой. Различают следующие виды:

- 1БФ с сечением в виде трапеции и верхним основанием 20 см;

- 2БФ с тавровым сечением и шириной в 30 см;

- 3БФ по форме совпадает с конфигурацией предыдущих балок, но ее ширина составляет 40 см;

- 5БФ с шириной верхней грани 32 см.

Монтаж фундамента из балок

Элементы из железобетона с маркировкой 4БФ и 6БФ относятся к крупногабаритным изделиям. Монолитная продукция также классифицируется по качеству стальных прутьев, которые используются для армирования.

По этому признаку балки разделают на следующие виды изделий:

- С ненапряженным каркасом, который изготавливают из проволоки, не подвергающейся нагреву или удлинению.

К таким относятся конструкции из железобетона длиной не более 6 м.

К таким относятся конструкции из железобетона длиной не более 6 м. - С напряженным каркасом. Его монтаж осуществляют с помощью отожженной или растянутой проволоки. Эта категория включает изделия любой длины.

Напряжение арматуры повышает прочность конструктивных элементов к изгибающим нагрузкам.

Особенности монтажа балок из железобетона

Поскольку вес готовых балок из железобетона составляет 100 кг и более, то их установка выполняется с применением лебедки или крана. Наличие специальных металлических петель упрощает сооружение фундамента. В зависимости от его особенностей монтаж конструктивных железобетонных элементов производится на подушку из песка и гравия или на опоры в виде столбов или свай. Установка первым способом востребована при возведении ленточного основания, а вторым — во время сборки ростверка. Посмотрите видео, как используются балки при заложении фундамента.

Выбор балок определенного типа зависит от характеристик объекта строительства, величины нагрузок на фундамент здания и шага опорных элементов. Если расстояние между столбами или сваями составляет от 1,4 м до 6 м, то используют изделия 1БФ-4БФ. Установка конструктивных элементов 5БФ и 6БФ выполняется при сооружении объектов с шагом опор от 12 м. Фиксация балок осуществляется путем соединения ее арматуры с металлическим каркасом столба с помощью сварки или перевязкой на хомутах.

Если расстояние между столбами или сваями составляет от 1,4 м до 6 м, то используют изделия 1БФ-4БФ. Установка конструктивных элементов 5БФ и 6БФ выполняется при сооружении объектов с шагом опор от 12 м. Фиксация балок осуществляется путем соединения ее арматуры с металлическим каркасом столба с помощью сварки или перевязкой на хомутах.

Монтаж фундамента на основе монолитной конструкции, изготовленной своими руками, происходит по другому алгоритму и выполняется в несколько этапов. В перечень необходимых работ входят:

- вязка арматурных каркасов;

- установка по периметру опалубки;

- бетонирование конструктивных элементов из железобетона.

Балка служит в качестве основания для наружных стен или цоколя. Ее армирование выполняют с помощью металлических стержней, из которых собирают каркасы нужного размера. Перед установкой полученной конструкции поверхность прутьев обрабатывают составами, которые предотвращают появление ржавчины. Монтаж опалубки для железобетонных конструкций осуществляется из подручных средств или специальных сборных элементов заводского производства. Чтобы заполнить ее бетоном, можно использовать готовый раствор или сделать смесь своими руками. При заливке следует избегать образования пустот, которые снижают несущую способность балки.

Чтобы сохранить геометрию конструкций из железобетона, крепление опалубки должно быть прочным и надежным. В качестве распорок используют бруски или гладкую арматуру.

Параметры шпал из железобетона

Популярность фундамента из железнодорожных шпал обусловлена эксплуатационными свойствами конструктивных элементов. Их производят в соответствии с ГОСТ 10629-88 из напряженного железобетона, который армируют прочной проволокой из стали класса Вр.

Железобетонные шпалы

Габаритные размеры стандартных балок составляют:

- длина — 270 см;

- высота — 23 см;

- ширина — 30 см.

Устойчивость шпал из жб к морозу должна быть не ниже F200, а категория бетона — не менее B40. Благодаря особенностям изготовления они не подвержены появлению плесени и отличаются:

- длительным сроком эксплуатации, который продолжается около 50 лет при интенсивном использовании;

- устойчивостью к механическим воздействиям и деформации.

Если монтаж фундамента осуществляется из железобетонных балок, бывших в употреблении, то следует обращать внимание на техническое состояние изделий. Чем больше износ, тем менее прочными и надежными будут конструкции с их применением.

Сооружение ленточного основания

Установка ленточного фундамента из железнодорожных бетонных шпал своими руками осуществляется в несколько этапов. Сначала строительную площадку очищают от мусора и растительности и выравнивают. Затем выполняют следующее:

- намечают расположение здания по периметру;

- роют траншеи определенной глубины;

- сооружают на дне полученного рва подушку из гравия и песка, толщина слоя которых должна составлять 10 см и 25-40 см соответственно;

- распределают бетонный раствор, который делают своими руками или приобретают готовым.

Траншея для укладки шпал

Завершающий этап — установка шпал из жб. Их укладывают в подготовленный ров внахлест в шахматном порядке и после сборки опалубки заливают бетонным раствором. Для прочности каркас армируют сеткой или проволокой.

Длина железобетонных шпал должна совпадать по размеру с отдельными прямыми участками подготовленной траншеи. Чтобы сохранить параметры фундамента длительное время и предотвратить его разрушение, нужно обеспечить его защиту от влаги.

В качестве гидроизоляции используют полиэтилен, рубероид или битумную мастику. Монтаж остальных конструктивных элементов здания выполняют после набора бетоном прочности.

Глубину котлована рассчитывают таким образом, чтобы после сооружения подушки из песка расстояние до нее от поверхности грунта было не менее 60‑70 см. Это позволяет уложить по высоте две или три шпалы, обеспечивая надежность и крепость основания.

Возведение столбчатого фундамента

Монтаж столбчатого основания из железобетонных шпал требует наличия бурильной установки, с помощью которой делают ямы для заливки столбов, и лопата. Кроме того, необходимо следующее:

- бечевка для разметки;

- рубероид;

- арматура.

- бетонный раствор.

Монтаж столбчатого фундамента своими руками начинают с разметки, которую делают в соответствии с конструктивными особенностями возводимого объекта. Затем роют котлован глубиной 40 см и выполняют следующее:

- Сверлят шурфы на дне траншеи с помощью приспособления для бурения. Шаг между отдельными ямами обычно составляет 1,35 м или 2,7 м, а их глубина рассчитывается в индивидуальном порядке, но не может быть менее 1-1,25 м. Данные корректируются с учетом уровня промерзания грунта на строительной площадке.

- В полученные шурфы вводят кусок рубероида, свернутый в рулон, и арматурный каркас, монтаж которого выполняют из вертикальных металлических штырей с горизонтальной перевязкой.

- Заливают в шурф бетонную смесь. Посмотрите видео, как сделать основание из шпал.

После изготовления опор и застывания раствора приступают к сооружению ростверка, для чего железобетонные шпалы укладывают на полученные столбы.

В процессе сооружения каркасных конструкций или малых архитектурных форм шаг между опорами может составлять 2,7 м. При возведении гаражей из блоков и более массивных строений расстояние от одного столба до другого не должно быть больше 1,35 м.

Железобетонные шпалы для масштабных железнодорожных проектов в Таиланде

Для предстоящих проектов по расширению тайской транспортной сети международный строительный концерн STRABAG поставит в ближайшие пять лет 1,73 млн. железнодорожных шпал. При этом акцент делается на преднапряженные бетонные шпалы, которые постепенно вытесняют стальные и деревянные шпалы в Таиланде. Бетон отличается более высокой долговечностью и экологичностью за счет отказа от мазута для пропитки, а также не требует специального обслуживания. «Для производства больших объемов продукции мы решили построить современный завод ЖБИ, оснащенный продуманными установками с оборотными поддонами и инновационными машиностроительными решениями. В середине 2015 г. в 50 км к югу-востоку от Бангкока был заложен первый камень нового завода», — рассказывает Торстен Шпангенберг, руководитель подразделения железнодорожной инфраструктуры в концерне STRABAG. В качестве поставщика высокотехнологичных решений была выбрана компания Vollert — один из ведущих производителей оборудования для производства преднапряженных бетонных шпал.

Высокая степень автоматизации и «умные» конструктивные решения

Современная установка с циркуляционной системой рассчитана на выпуск свыше 600 000 преднапряженных шпал B70 ежегодно. Это соответствует суточной выработке более 2 000 бетонных шпал. Одновременно в системе циркулирует до 270 форм, что существенно повышает эффективность и производительность процессов, по сравнению с показателями стационарной схемы производства.

«Все процессы, начиная с монтажа дюбелей, натяжения тросов и обжатия и заканчивая заливкой бетона, автоматизированы. Очень важно оптимальным образом сбалансировать процессы во избежание работы вхолостую и для обеспечения бесперебойного производства», — поясняет Штеффен Шмитт, исполнительный директор по продажам в Азии в компании Vollert. После распалубки четырехсекционные формы для шпал очищаются и смазываются перед установкой дюбелей для последующего крепления шин. Для обеспечения эргономичности бетонная форма перекладывается с рольганга на цепной конвейер, что открывает полный доступ к рабочей зоне. В целях повышения безопасности на этом участке предусмотрены предохранительные маты. Робот для укладки арматуры устанавливает подготовленные натяжные тросы в форму. После крепления вручную отдельных тросов со смонтированными зажимными и анкерными болтами полуавтоматические домкраты натягивают тросы с усилием 460 кН. Домкраты Paul с винтовыми зажимами постоянно отслеживают момент затяжки каждого троса. Затем сопряженные друг с другом подъемники забирают 4-секционную форму с рольганга и подают на комбинированную станцию бетонирования и виброуплотнения. Полуавтоматический бетонораздатчик перемещается по мостовой конструкции между расположенной снаружи БСУ и станцией бетонирования в цехе. Бетонная смесь выгружается в закрепленную механическим способом форму при помощи электроприводных шнеков. Высокочастотная станция виброуплотнения гарантирует равномерное уплотнение смеси.

Специальная подъемная траверса на выходе со станции бетонирования укладывает до восьми форм в штабель на одну из подготовленных поперечных рельсовых тележек, которые с заданным тактом проезжают по параллельным путям через теплоизоляционную камеру выдержки вместимостью до 1 600 бетонных шпал. Спустя примерно 13 часов выдержки цепной выталкиватель вытягивает поперечную тележку из камеры. На полуавтоматической станции обжатия фирмы Paul происходит снятие предварительного напряжения и передача его в бетонную шпалу. «Важную роль в этом играет мостовая поворотная траверса, которая перемещает обжатую форму к выходу, кантует ее на 180 градусов и опускает ее на рольганг, после чего при помощи электрического подъемного устройства происходит процесс распалубки. В высшей степени эффективное и экономичное решение» — заключает Штеффен Шмитт.

Стабильно высокий стандарт качества

Железнодорожные шпалы поставляются в готовом к укладке виде с уложенной арматурой и предварительным напряжением в соответствии со стандартами. Крепления для рельсов также смонтированы. «Это важный аспект для обеспечения высокого уровня качества, который нам требуется», — объясняет Торстен Шпангеберг из компании STRABAG.

Наряду с требуемым высоким качеством, высокая степень автоматизации оборудования, циркуляционной транспортировочной системы позволили выйти на необходимую выработку для поставок в течение ближайших пяти лет. Весь процесс от получения первого предложения по оборудованию до изготовления первой шпалы занял менее полугода.

Просмотр PDF

(PDF) Бетонные шпалы, армированные стальной арматурой и дисковыми шайбами

Бетонные шпалы, армированные стальной арматурой

и дисковые шайбы

Реферат — Это исследование направлено на изучение возможности использования

дисковых шайб

, приваренных через арматурную арматуру вместо

— обычные арматурные стальные стержни или пряди, используемые в бетоне

. Это исследование также включает экспериментальные работы по отливке 12 образцов натурных балок

, размером 2515 мм длиной, 264

шириной

мм и высотой 212 мм, что является той же моделью железнодорожных шпал

, с конструкцией бетонной смеси (1: 2: 4)

(цемент: песок: гравий) по объему, и такое же отношение воды к цементу

(W / C), равное 0.5. Внешний диаметр дисковой шайбы

59 мм, внутренний диаметр дисковой шайбы

17 мм, толщина 2 мм. Только контрольный образец не имеет шайб

, приваренных через арматуру, но другие образцы, с шайбами

, приваренными либо вверху, либо внизу, с разным расстоянием между приваренными дисками

, различаются (50, 100, 150 и

200) мм. Для всех образцов диаметр стальной деформированной арматуры

составляет 12 мм, два в верхней части поперечного сечения и

два в нижней части при испытании на балку с простой опорой и посадочное расстояние рельса

1435 мм.Главный вывод из этого исследования

заключается в том, что несущая способность шпал

, усиленных дисковыми шайбами, примерно вдвое превышает несущую способность

тех же шпал с использованием обычных стержней из мягкой стали.

Ключевые слова: арматура, бетонные шпалы, шайба, несущая способность.

I. ТЕОРЕТИЧЕСКАЯ ФАЗА

компании, производящие железнодорожные шпалы, конкурирующие с продуктом

идеальные типы бетонных шпал по низкой цене,

технологический тип заливки шпал с предварительным натяжением

стальных нитей, которые не имеют смысла разливать шпалы на стройплощадке, она

должна производиться с особой тщательностью.Полномасштабные размеры шпал

почти такие же 2515 x 264 x 212 мм, что и

, показанные на рис. 1. Очевидно, что растягивающее напряжение бетона

составляет примерно одну десятую прочности на сжатие бетона

, поэтому Добавление стальной арматуры к бетону

при проектировании является обязательным. Развитие арматуры стали

от простой или гладкой арматуры до деформируемого типа

считается революцией в гражданском строительстве

наука.

Рис. 1. Железнодорожные шпалы

EVOLUTION OF REBAR

Обычная арматура представляет собой круглый стержень без повторяющихся узоров из

гребней и углублений

на его поверхности. Они часто используются в ситуациях

, когда секции арматуры должны скользить, например, на дорожных покрытиях

, которые легко подвержены погодным условиям

, вызванным расширением и растрескиванием [1] Где ребра и

углубления на поверхности Поверхность деформированной арматуры может увеличить прочность сцепления с бетоном и предотвратить скольжение.Шаблоны

можно настроить в соответствии с требованиями заказчика

. Определенно производство простой арматуры

намного проще, чем деформированной, также побудить клиентов в то время

купить новый тип стальной арматуры было непросто, в начале производства

. Сегодня используется только деформируемая арматура

в железобетоне. Существует много типов деформированной арматуры

, как показано на рис.2.

Рис. 2. Обычная и деформированная арматура [1]

Разница в физической деформации между гладкой арматурой

и деформированной арматурой проявляется выступами и выступами, показанными на

Рис. 3, [2].

Рис. 3. Выступы и выступ деформируемой арматуры [2]

Мохаммед Мослех Салман и Ваэль Шахата Абдул Карим

Экспериментальное исследование поведения секции рельсового седла различных типов предварительно напряженных бетонных шпал

Abstract

В настоящее время шпалы из предварительно напряженного бетона являются наиболее распространенным типом шпал.В разных странах мира шпалы из предварительно напряженного бетона проектируются разной формы, с разными типами предварительно напряженной арматуры и расположениями в поперечном сечении. Кроме того, для изготовления шпал из предварительно напряженного бетона используются различные методы и технологии. Эти железнодорожные элементы жесткие, прочные и выдерживают большие нагрузки. Несмотря на это, поврежденные или изношенные шпалы из предварительно напряженного бетона появляются на железнодорожных путях еще до истечения срока их службы.Следовательно, существует необходимость в лучшем понимании поведения различных типов шпал из предварительно напряженного бетона для оптимизации их конструкции. Рельсовая часть спального места является наиболее уязвимой частью спального места. Поэтому в данной статье представлен анализ экспериментальных результатов по несущей способности, растрескиванию и деформации посадочного участка рельса шпалы при статических и динамических нагрузках. Кроме того, в этой статье были проанализированы различные типы, диаметры и методы крепления предварительно напряженной арматуры.Кроме того, обсуждается сравнение экспериментальных результатов различных типов предварительно напряженных бетонных шпал.

Ключевые слова: предварительно напряженный бетон , шпалы, ширина трещины, динамическая нагрузка, опора рельса

1. Введение

Железнодорожный путь предназначен для адекватной передачи нагрузки поезда на структуру железнодорожного пути. Во время этого перемещения необходимо убедиться, что компоненты пути не подвергаются нагрузкам, превышающим их несущую способность.Железнодорожный путь состоит из двух основных частей: надстройки и основания. Надстройка состоит из рельсов, подкладок, шпал и систем крепления, а подконструкция состоит из балласта, суббалласта и земляного полотна. Каждый слой железнодорожной конструкции снижает влияние нагрузки на нижележащий слой и, таким образом, равномерно распределяет нагрузку между слоями. Кроме того, шпалы, соединяющие надстройку и основание пути, являются наиболее уязвимой частью железнодорожной конструкции.Они выдерживают статические, циклические и ударные нагрузки различного типа, направления и величины, создаваемые поездами, и подвержены опорным реакциям балласта [1,2,3,4]. Кроме того, шпалы подвержены влиянию окружающей среды (мороз, влажность, перепады температур, агрессивные материалы) [5] и производственных процессов [5,6]. Кроме того, шпалы должны обеспечивать достаточное расстояние между рельсами; равномерно распределять нагрузки с рельсов на балласт; поддерживать соответствующий наклон рельсов; выступать в качестве опоры для рельса; ограничить продольное, вертикальное и горизонтальное смещение рельсов; и быть устойчивыми к износу.Все эти факторы, по отдельности или вместе, влияют на спящего на протяжении его жизненного цикла и могут привести к повреждению спящего. Следовательно, шпалы влияют на общее поведение трека. Кроме того, поведение шпал зависит от характеристик других компонентов пути, особенно от рельсовых подушек и балластных свойств.

Балласт в железнодорожном пути выполняет важную функцию по снижению нагрузки до уровня, который конструкция железнодорожного пути может безопасно выдержать без каких-либо недопустимых оседаний.Кроме того, он обеспечивает подходящую основу для шпал, а также удерживает шпалы на их правильном уровне и положении, предотвращая поперечное или продольное смещение. Способность спального места выдерживать поперечную и продольную нагрузку зависит от размера, формы, геометрии поверхности, веса и расстояния спального места.

Подкладка рельса — одна из менее заметных частей системы крепления. Однако он играет важную роль в гашении эффекта вертикальной нагрузки (особенно ударной нагрузки).Это имеет два аспекта: обеспечивая регулировочный слой между рельсом и шпалой, подушка обеспечивает равномерное давление на зону сиденья рельса и, действуя как пружина, подушка снижает передачу вибрации и ударов от рельса к шпалу.

Исторически шпалы из дерева, стали и бетона внедрялись в разных странах с учетом климатических условий и доступности местных материалов. Однако в настоящее время рассматриваются новые типы материалов для их использования в железнодорожных шпалах для конкретного применения или для получения желаемых свойств, устраняющих недостатки традиционных деревянных, стальных или бетонных шпал.Композитные шпалы введены для того, чтобы выдерживать жесткие воздействия окружающей среды и исключать повреждение арматуры из-за коррозии стали [7]. Вместо обычного бетона можно использовать высокопрочный бетон для повышения устойчивости шпал к растрескиванию и несущей способности [8]. Однако у этих типов шпал есть некоторые недостатки, они еще не получили широкого распространения и все еще исследуются.

Сравнение поведения деревянных, стальных и бетонных шпал показало, что шпалы из предварительно напряженного бетона имеют более высокую несущую способность, чем деревянные и стальные шпалы.Кроме того, прогиб и пластичность шпал из предварительно напряженного бетона ниже, и это обеспечивает более равномерное распределение нагрузки под шпалой по сравнению с деревянными и стальными шпалами [9]. Поэтому в настоящее время шпалы из предварительно напряженного бетона являются наиболее широко используемыми шпалами в мире. Преимущества шпал из предварительно напряженного бетона, такие как жесткость, долговечность, улучшенная геометрическая устойчивость пути и больший вес, жизненно важные для высокоскоростных и тяжелых грузовых линий, более высокая несущая способность, устойчивость к воздействиям окружающей среды и растрескиванию, низкая стоимость обслуживания делают их лучшими. выбор для высоконагруженных железнодорожных путей.

За последние десятилетия было разработано и изготовлено множество различных типов шпал. Качество шпал из предварительно напряженного бетона очень важно для безопасности железной дороги. Во-первых, качество бетонных шпал очень зависит от качества производственного процесса. В настоящее время в мире используются два основных метода производства: метод длинной линии и метод одной формы [6,10]. При ярусном способе используются опалубочные столы длиной 100–200 м с 4–8 параллельными опалубками.Этот метод основан на предварительном натяжении стальной проволоки или прядей на опоры перед заливкой бетона. После того, как бетон достигает необходимой прочности, арматура снимается, и предварительно напряженное усилие передается бетону через соединение между арматурой и бетоном. Таким образом, использование усилия предварительного натяжения, жесткости и поведения шпал из предварительно напряженного бетона в значительной степени зависит от качества и прочности связи между арматурой и бетоном. В свою очередь, сцепление предварительно напряженной арматуры сильно зависит от шероховатости поверхности (вмятины, спиральной формы и т. Д.) арматуры, качества и прочности бетона, а также эффекта Хойера (клин) в конце шпалы.

В методе одной формы используются длинные формы с одной шпалой и до четырех параллельных шпал. Как и в случае ярусного метода, этот метод основан на предварительном натяжении стальных стержней в формы перед заливкой бетона. Кроме того, предварительно натянутые стержни прикрепляются к стальным несущим пластинам с помощью кнопок холодной штамповки на их концах на каждом конце формы. Таким образом, предварительное напряжение прикладывается к бетону через стальные несущие пластины на концах шпалы и соединение между арматурой и бетоном.Обычно в этом способе изготовления используются простые стержни. Следовательно, связующая часть мала. Однако связь может быть увеличена путем введения полос с отступом.

Поведение и жесткость шпалы очень зависят от способности передавать усилие предварительного напряжения на бетон. В зависимости от способа изготовления шпал передача усилия предварительного напряжения на бетон может быть обеспечена только за счет соединения арматуры с бетоном [11,12] (метод длинной линии) или посредством несущих стальных пластин на концах шпалы и соединения ( метод одиночной формы).Следовательно, очень важно соблюдать требования к длине переноса во время выпуска арматуры и длине анкеровки в эксплуатации [13] в случае метода изготовления длинной линии. Однако конструкция шпал из предварительно напряженного бетона приводит к небольшому расстоянию между центром опорной секции рельса и концом шпалы. Это означает, что в предварительно напряженных бетонных шпалах используется арматура меньшего диаметра из-за более короткой передачи и длины анкеровки [4,5,14,15,16,17].

Моноблочные шпалы из предварительно напряженного бетона широко используются во всем мире и используются для всех типов линий, включая высокоскоростные линии и линии большой протяженности.Несмотря на улучшение качества материалов для шпал, некоторые шпалы повреждаются при эксплуатации и не выдерживают ожидаемого срока службы [1,4,18]. Следовательно, конструкция шпалы становится ключевым фактором безопасности пути. Кроме того, увеличивающееся движение и увеличение нагрузки на железных дорогах вызывают необходимость в оптимизации конструкции шпал из предварительно напряженного бетона [19].

Данные, относящиеся к сравнению различных шпал из предварительно напряженного бетона, очень важны на этапе проектирования и изготовления шпал, а также на этапе обслуживания шпал.Некоторые исследования были выполнены [1,4,5,14], сравнивая неиспользованные шпалы с поврежденными шпалами, взятыми с железной дороги, чтобы определить причину ухудшения состояния шпалы. Другие исследования были проведены для сравнения поведения шпал, изготовленных из разных материалов (бетон, дерево, сталь) [9]. Однако поведение шпал из предварительно напряженного бетона является сложным не только из-за различных воздействий, влияющих на них в процессе эксплуатации, но также из-за различных подходов к проектированию и методов производства. Поскольку в Европе существуют различные типы моноблочных шпал из предварительно напряженного бетона, необходимо лучше понять их поведение.Однако отсутствуют качественные данные, сравнивающие поведение разных типов спящих. Поэтому в данной статье представлен подробный сравнительный анализ трех типов шпал под действием статической и динамической нагрузки. Поскольку секция седла рельса является наиболее сильно пострадавшей частью шпалы, было проанализировано влияние различного диаметра и типа (пряди, зубчатые и плоские стержни) предварительно напряженной арматуры на поведение секции седла рельса предварительно напряженных бетонных шпал.Испытанные шпалы были изготовлены разными методами (методом длинной линии и методом одной формы), и использовались различные методы предварительного напряжения арматуры. Таким образом, влияние различных типов анкеровки предварительно напряженной арматуры также было проанализировано на поведение секции рельса седла различных типов предварительно напряженных бетонных шпал.

2. Материалы и методы

2.1. Образцы

Три типа (тип I, тип II и тип III) моноблочных предварительно напряженных бетонных шпал были испытаны.Шпалы типа I были усилены четырьмя предварительно напряженными стальными стержнями с зазубринами (c и a). Шпалы типа I были разделены на две серии: одна серия была усилена предварительно напряженными стальными стержнями диаметром 9,6 мм, а другая серия — предварительно напряженными стальными стержнями диаметром 10,5 мм. Шпалы типа II были усилены 12 предварительно напряженными трехпроводными стальными прядями с зазубринами номинального диаметра Ø6,8 мм (d и b). Шпалы типа III были усилены восемью предварительно напряженными гладкими стальными стержнями диаметром 7,0 мм (е и с). Сила предварительного напряжения шпал типа I и типа II была передана бетону через связь между арматурой и бетоном.В шпалах типа III усилие предварительного напряжения передавалось на бетон через анкерные плиты, установленные в конце шпалы (с). Только предварительно напряженная продольная арматура использовалась во всех типах шпал, и не было предварительно напряженных стержней или арматуры сдвига. Кроме того, положение каждой предварительно напряженной арматуры по всей длине шпалы было постоянным и простиралось от одного конца шпалы до другого.

Рельсовая опорная секция шпал: ( a ) вид сбоку; ( b ) вид сверху; ( c ) Тип I; ( d ) Тип II; ( e ) Тип III.

Арматура, используемая в шпалах из предварительно напряженного бетона: ( a ) Тип I; ( b ) Тип II; ( c ) Тип III [6].

Обычно на шпалы воздействует положительный изгибающий момент в секции сиденья рельса и отрицательный изгибающий момент в середине шпалы (). Следовательно, арматура распределяется по высоте сечения. Кроме того, поперечное сечение меняется в зависимости от длины спального места. Он выше и шире у рельсового сиденья и меньше и уже в середине спального места (а, б).Армирование в шпалах из предварительно напряженного бетона всегда прямолинейно по всей длине элемента, несмотря на способ изготовления шпал. Таким образом, эксцентриситет предварительно напряженной арматуры относительно центра тяжести поперечного сечения бетона варьируется на разных участках шпалы. Это помогает противостоять положительному изгибающему моменту в секции сиденья рельса и отрицательному изгибающему моменту в середине спального места ().

Диаграмма изгибающего момента и распределение напряжений шпалы.

В ходе экспериментальных исследований были испытаны 28 моноблочных предварительно напряженных железобетонных шпал (). Были проведены испытания под статической и динамической нагрузкой. Четырнадцать шпал были испытаны при статической нагрузке, а 14 — также при динамической нагрузке.

Таблица 1

| Тип нагрузки | Тип I | Тип II | Тип III | |

|---|---|---|---|---|

| Ø9,6 мм | Ø 10,5 мм | Ø6,8 мм | Ø7,0 мм | |

| Статическая нагрузка | 2 | 3 | 3 | 6 |

| Динамическая нагрузка | 2 | 3 | 3 | eper 6 |

| Параметр | Тип I | Тип II | Тип III | |

|---|---|---|---|---|

| Ø p (мм) | Ø9.6 | Ø10,5 | Ø6,8 | Ø7,0 |

| Тип армирования | Стержень с выемкой | Стержень с зубцами | Трехпроводная прядь с зубцами | Плоская штанга |

| 1247 | 1042 | 1355 | 1300 | |

| σ 0 / f pk | 0.79 | 0,66 | 0,73 | 0,78 |

| A c , мм 2 | 47,593 | 47,593 | 49,035 | 50,12143,5 |

| 50,314 | ||||

| −9,3 | −5 | 6,9 | ||

| ρ p | 0,00608 | 0,00733 | 0,00572 | 0,00614 |

Наивысшая сила использования предварительного усиления из-за максимальной нагрузки усилен Ø9.Прутки с отступом 6 мм (σ 0 / f pk = 0,79) и шпалы типа III (σ 0 / f pk = 0,78). Напротив, наименьшее использование прочности арматуры наблюдается у шпал типа I, армированных стержнями с зубцами Ø10,5 мм (σ 0 / f pk = 0,66) ().

2.2. Свойства материала

Расчетный класс бетона всех протестированных шпал был C50 / 60. Кроме того, из шпал типа I, типа II и типа III были вырезаны кубики бетона (100 × 100 × 100 мм) и определена стандартная кубическая прочность бетона (150 × 150 × 150 мм) для каждого типа шпал.Шпалы типа I были усилены предварительно напряженными стальными стержнями с зазубринами диаметром 9,6 мм или 10,5 мм. Шпалы типов II и III были усилены предварительно напряженными трехпроводными стальными прядями диаметром 6,8 мм с зазубринами и плоскими стальными стержнями диаметром 7,0 мм соответственно. Результаты прочности бетона на сжатие (f c ), прочности арматуры (f pk ) и модуля упругости арматуры (E p ) представлены в.

Таблица 3

| Параметр | Тип I | Тип II | Тип III | |

|---|---|---|---|---|

| Ø9.6 мм | Ø10,5 мм | Ø6,8 мм | Ø7,0 мм | |

| Свойства арматуры | ||||

| f pk (МПа) | 1570 | 1570 1870 | 1570 | 1670 |

| E p (ГПа) | 200 | 200 | 200 | 200 |

| Свойства бетона | ||||

| f c (МПа) | 108.4 | 101,2 | 80,6 | 85,3 |

2.3. Установка для экспериментальных испытаний

Экспериментальные исследования моноблочных шпал из предварительно напряженного бетона проводились в соответствии с [20,21], в котором приведены испытания шпал из предварительно напряженного бетона. Объектом исследования являлось рельсовое сиденье шпалы, поэтому работоспособность шпалы контролировалась при статических и динамических нагрузочных испытаниях на участке седла рельса. Пульсирующая и возрастающая нагрузка прикладывается к бетонным шпалам во время испытания на динамический изгиб, чтобы смоделировать ситуацию в следе воздействия циклических нагрузок [20,21].

Ширина трещины, деформации на поверхности бетона и проскальзывание арматуры в нижней части растянутой зоны поперечного сечения измерены в посадочной части рельса шпалы во время испытаний на статическую и динамическую нагрузку.

Первый этап испытания на статическую нагрузку (а) был выполнен с увеличением приложенной нагрузки с постоянной скоростью 2 кН / с до начальной эталонной испытательной нагрузки (F 0, s ). Кроме того, нагрузка увеличивалась ступенчато каждые 10 кН до растрескивающей нагрузки (F cr.s ).После появления первой трещины шпала разгружалась с постоянной скоростью 2 кН / с. После этого проводился поэтапный тест на статическую нагрузку. После каждой загрузки ступенчатая шпала разгружалась. На каждом шаге нагрузки статическая нагрузка увеличивалась на 10 кН (а). Таким образом, испытание на статическую нагрузку проводилось до выхода из строя шпалы.

Методика испытаний: ( a ) при статической нагрузке, ( b ) при динамической нагрузке.

Испытание шпалы динамической нагрузкой разделено на этапы (б). На каждом этапе на спящего влияет 5000 циклов нагрузки.Динамическая нагрузка синусоидального типа с частотой 5 Гц. Испытание динамической нагрузкой начинается с увеличения статической нагрузки при постоянной скорости 2 кН / с до начальной контрольной испытательной нагрузки (F 0, s ). Эта нагрузка является верхним значением (F макс. C ) первой ступени динамической нагрузки. При достижении F max.c шпала разгружается с постоянной скоростью 2 кН / с до нижнего значения (F min.c ) динамической нагрузки. Затем начинается испытание на динамическую нагрузку. На каждом следующем этапе нагружения динамическая нагрузка увеличивается ступенчато каждые 20 кН.После каждого этапа динамической нагрузки шпала разгружается. Во время испытания нижнее значение динамической нагрузки сохранялось постоянным на каждом этапе и составляло F min.c = 50 кН. В начале и в конце каждого шага нагрузки измеряли ширину трещин и деформации по высоте поперечного сечения.