| 15-12-2014 16:09 | |||

| 15-12-2014 22:29 | |||

| 15-12-2014 23:15 | |||

Про газобетонные блоки были репортажи по телевидению в рамках журналистских расследований, выводы — не чего хорошего для экологичности жилья. Типа вредно жить и.т.п . короче нас окружает пластмасс, жить вредно. мне кажется сейчас люди больше получают вреда от экологии города, Газпрома, от сотовый связи и вайфая , чем будут получать вреда от газовых блоков. | 15-12-2014 23:23 | ||

главное, что дома были теплые 😉 а на счет монолитных домов, думаю что это большой плюс, потому что можно делать перепланировки и не будет влиять на прочность всей конструкции дома . UN 16519 | Ответ на сообщение главное, что дома были теплые 😉 а на счет | 16-12-2014 00:00 | |

| 16-12-2014 00:09 | |||

| 16-12-2014 05:22 | |||

UN 17414 | Ответ на сообщение Вот по поводу прочности я сомневаюсь. Материал очень | 17-12-2014 21:25 | |

| Наименование материала | Паропроницаемость | ||

| Монолитный бетон | 0,03 Мг/(м*ч*Па) | ||

| Кирпич | 0,11 Мг/(м*ч*Па) | ||

| Газо- и пеноблоки | 0,18 Мг/(м*ч*Па) | ||

| Пенополистирол | 0,05 Мг/(м*ч*Па) | ||

| Минераловатные утеплители плотностью 100 кг/м3 | 0,56 Мг/(м*ч*Па) | ||

| Наименование материала | Водопоглощение |

| Бетон | 1-2% |

| Кирпич | 6-10% |

| Пенобетон | 14-20% |

| Газобетон | 25-40% |

| Пенополистирол | 1,8-4,0% |

| Экструдированный пенополистирол | 0,1-0,4% |

| Минераловатные утеплители | до 70% |

Водопоглощение отрицательно сказывается на других свойствах материалов: снижаются прочность и морозостойкость. Морозостойкость – способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения плотности.

Морозостойкость – способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения плотности.

В условиях нашего климата важно, чтобы строительные материалы были морозостойкими. Дело в том, что влага, попадающая в материал, при замерзании расширяется и может разорвать его.

| Наименование материала | Морозостойкость |

| Бетон | F50-F500 |

| Специальные бетоны | до F1000 |

| Кирпич | F15-F75 |

| Газо- и пенобетон | F10-F75 |

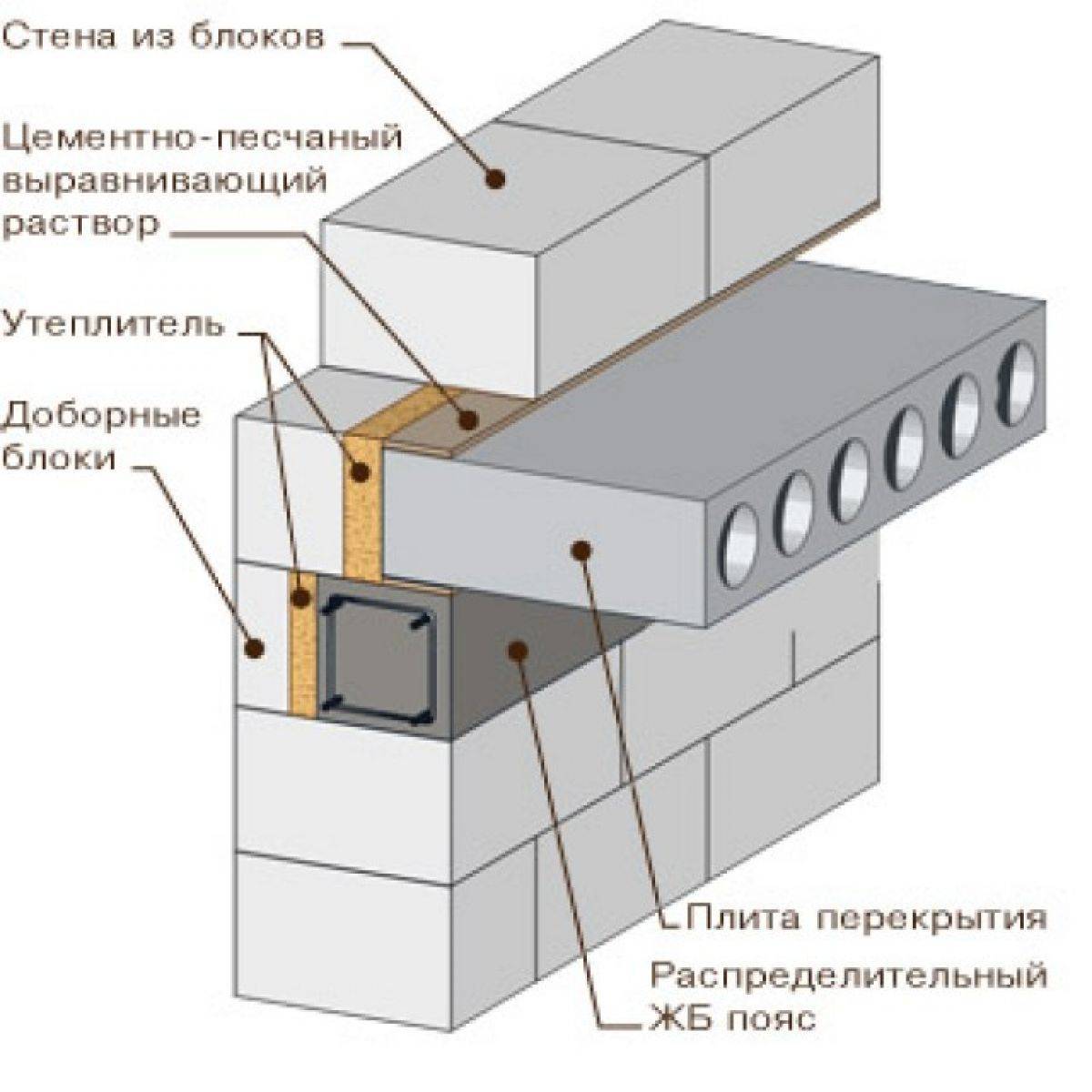

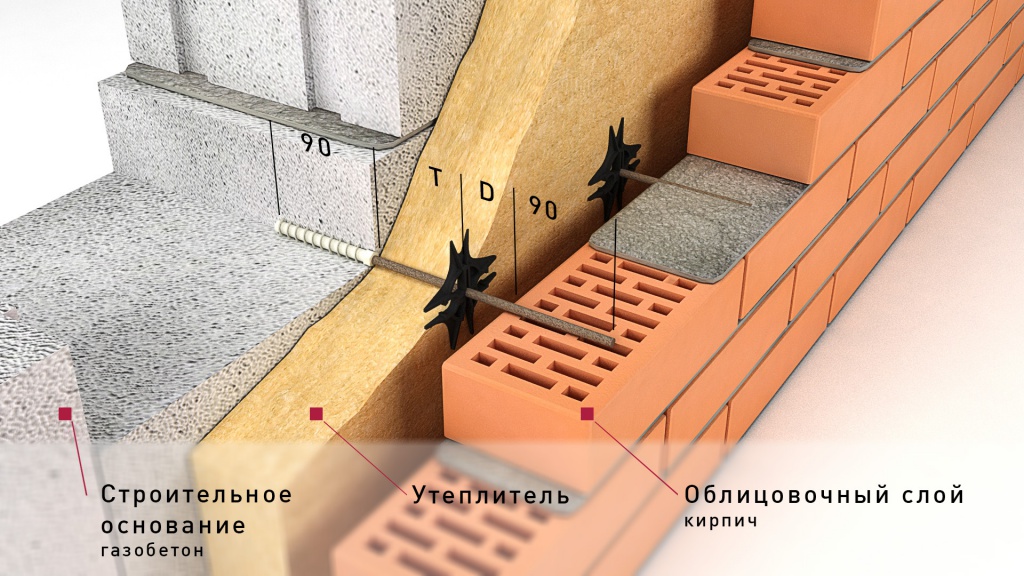

Как видно из приведенных характеристик материалов, конструктив стены выполненный из газо-и пеноблоков с утеплением минераловатным утеплителем и облицованный кирпичом, обладает максимальной паропроницаемостью и водопоглощением. В них по мере насыщения паром, при отрицательных температурах (-20 С), наблюдается выпадение конденсата внутри конструкции стены. Замачивание утеплителя и лицевой кладки приводит к значительному увеличению теплопотерь и возможному промерзанию конструкции со всеми вытекающими последствиями. Под действием конденсата и химически активных компонентов в составе газо- и пеноблоков наблюдается ускоренная коррозия гибких металлических связей, нарушается целостность конструкции стены.

В них по мере насыщения паром, при отрицательных температурах (-20 С), наблюдается выпадение конденсата внутри конструкции стены. Замачивание утеплителя и лицевой кладки приводит к значительному увеличению теплопотерь и возможному промерзанию конструкции со всеми вытекающими последствиями. Под действием конденсата и химически активных компонентов в составе газо- и пеноблоков наблюдается ускоренная коррозия гибких металлических связей, нарушается целостность конструкции стены.

Проблемы, возникающие со слоистыми кладками из облегченных газо- и пенобетонных блоков и привели к тому, что Мосгосстройнадзор с 2009 года запретил применение данной технологии для выполнения ограждающих конструкций в каркасно-монолитных зданиях. В связи с появлением на фасадах домов, возведенных с применением технологии облегченной слоистой кладки в период с 1996 по 2011 годы, различных дефектов, которые влияют на комфортность проживания в таких домах, в феврале 2012 года специалистами Мосгосстройнадзора совместно с Мосжилинспекцией начато тотальное обследование этих объектов.

Идеальным вариантом для тех, кто всерьез задается вопросом « Из чего построить дом?», не хочет выбрасывать деньги на ветер и рисковать качеством будущего дома, однозначно является сочетание несущего монолитного железобетонного конструктива с утеплением пенополистиролом и отделкой кирпичом – «Велокс в кирпиче». Как показывают теплорасчеты, в конструкции паронепроницаемой монолитной стены, утепленной пенополистиролом и облицованной кирпичом («Велокс в кирпиче»), не наблюдается выпадение конденсата: нет проникновения пара, отсутствует точка росы в конструкции стены. Технические детали здесь

Особая привлекательность технологии «Велокс в кирпиче» для потребителей заключается в том, что при несопоставимо более высоком качестве, стоимость строительства сопоставима со стоимостью строительства из облегченных блоков.

Какие расценки на строительство дома под ключ?

Какая наиболее экономичная технология строительства дома: из несъемной опалубки или строительство дома из газобетонных блоков?

Дом, построенный из газобетона или ячеистого бетона дороже или дешевле кирпичного?

Какой дом дешевле, построенный из газобетонных блоков или из несъемной опалубки?

Отличается теплопроводность газобетонных и пенобетонных блоков?

Какова стоимость строительства дома из несъемной опалубки и из пеноблока?

В чем отличие домов из газобетонных блоков от домов из пенобетонных блоков?

Какое основное преимущество использования при строительстве дома технологии несъемной опалубки и газобетонных блоков? Желательно кратко.

Можно ли строить дома из пенобетонных блоков без дополнительного усиления?

Как выбрать качественный газобетон — Монолит-Хаус

16.12.2019

Строительство домов из газобетона все больше завоевывает рынок загородного строительства. От правильного выбора строительного материала зависит очень многое! Ведь дом строится не на один год-два, а на десятилетия и финансовые средства вкладываются соответствующие. Поэтому, что бы после покупки дома не было мучительно больно за потраченные время и деньги, разберемся в параметрах и свойствах газобетона.

У газобетонных блоков есть несколько принципиальных различий, разобравшись в которых, можно сделать верный выбор. Итак, это:

1. Автоклавный или неавтоклавный газобетон

2. Толщина и ширина блоков

3. Плотность газобетона

4. Плоские блоки или с пазогребневой системой

5. Надежный производитель качественного газобетона

1. Автоклавный или неавтоклавный газобетон

Автоклавный газобетон производится на промышленном оборудовании в заводских условиях. Газобетонные блоки набирают высокую прочность в автоклавах (резервуарах) благодаря высокой температуре и давлению. Заводской газобетон имеет отличные геометрические формы и минимальные отклонения в размерах (не более 1 мм). Автоклавный газобетон имеет абсолютно однородную структуру по всему блоку.

Газобетонные блоки набирают высокую прочность в автоклавах (резервуарах) благодаря высокой температуре и давлению. Заводской газобетон имеет отличные геометрические формы и минимальные отклонения в размерах (не более 1 мм). Автоклавный газобетон имеет абсолютно однородную структуру по всему блоку.

Неавтоклавный газобетон изготавливают, соответственно, вне заводских условий и оборудования. Такой газобетон может иметь отклонения в геометрии блоков, неоднородную структуру и иметь некоторую усадку.

2. Толщина и ширина блоков

Толщина газобетонных блоков влияет на теплопроводность и на общую несущую способность. Если сравнить газобетон одинаковой плотности, то чем блок толще, тем он лучше сохраняет тепло. Соответственно, чем плотность газоблока ниже, тем лучше он сохраняет тепло.

Для строительства загородных домов в Санкт-Петербурге и Ленинградской области мы, как правило, используем автоклавный газобетон марки D400 толщиной 400мм.

Для уменьшения затрат на отопление дома в будущем, лучше сделать более толстые стены, к тому же, в кладке все равно будут небольшие мостики холода, которые уменьшат реальную теплоэффективность стен.

Также, увеличенная толщина блока имеет большую площадь, и чем эта площадь больше, тем лучше распределяется нагрузка от вышестоящих блоков, армопоясов, перекрытий, крыши и т.д. Этот показатель имеет особое значение при строительстве домов выше одного этажа.

Высотой блоки могут быть по 200 мм и по 250 мм. Чем блок выше, тем меньшее количество рядов понадобится, вместе с этим уменьшится расход клея на швы.

3. Плотность газобетона

Для строительства 1-3 этажных загородных домов обычно используют газоблоки плотностью от D300 до D600. Число в данном случае и означает плотность (кг/м3).

Мы рекомендуем использовать газобетон плотностью не менее D400. Газобетон меньшей плотности возможно использовать для небольших хозяйственных или временных построек. Но не стоит забывать, что блоки с меньшей плотностью обладают и меньшей прочностью. Из-за этого в кладке со временем могут появиться трещины.

4. Плоские блоки или с пазогребневой системой

Как понятно из заголовка, газобетонный блок может быть плоским или с пазами. В блоках с пазами есть специальные карманы, за которые их удобно брать и переносить.

В блоках с пазами есть специальные карманы, за которые их удобно брать и переносить.

На газоблоки с пазом уходит меньше клея, а это значит, что кладка происходит быстрее, а расход клея уменьшается. Но пазы становятся неудобными в процессе создания доборных блоков, так как иногда приходится спиливать или счесывать паз теркой.

Есть и плоские блоки без паза, но с карманом для захвата.

Выбор этого параметра уже лежит на производителе работ. На технических характеристиках блока и конструкции в целом, это никак не отражается.

5. Надежный производитель качественного газобетона

Мы в своей работе используем только автоклавный газобетон местных производителей, надежно зарекомендовавших себя на рынке строительных материалов. Это Aerok и Н+Н, чьи производства расположены в Ленобласти, а это значит отсутствие дополнительной наценки на транспортировку. За их качество мы всегда уверены!

Монолит-Хаус. Качественное и надежное загородное строительство в Санкт-Петербурге и Ленинградской области с 2007.

Газобетон монолитный: особенности — Всё о бетоне

Монолитный газобетон – это вид бетона, который имеет в своей структуре ячейки. Этот строительный материал представляет собой искусственный камень с равномерно распределенными по всему объему ячейками диаметром 1-3 мм. Качество газобетона определяется равномерным распределением и одинаковым объемом ячеек, качеством закрытости пор.

Дом из газобетона теплый, прочный, легкий.

Составляющие для блоков

Наиболее применяемые компоненты для этого материала:

- кварцевый песок;

- цемент и специальные смеси, которые образовывают газ;

- не исключением в растворе могут быть такие компоненты как известь, гипс, шлаки, зола.

Газобразователем выступает алюминиевая пудра или паста, они вступая в химическую реакцию с водой, выделяют водород, который и создает поры.

В виде специализированных компонентов – газобразователей – используют алюминиевые пудры и пасты. Нужные компоненты тщательно перемешиваются с добавлением воды, после чего заливаются в формы. Газообразователь, вступая в реакцию с водой, выделяет водород, который создает поры. Таким образом раствор поднимается словно тесто на дрожжах. После первой реакции затвердения строительный материал разрезается и делиться на панели, плиты и блоки. После чего происходит производственный процесс, в котором почти готовое изделие (монолит) проходит закалку паром в автоклаве. Именно в этом процессе камень приобретает необходимую для материала жесткость. Существует процесс закалки камня путем электроподогрева. Такой способ тоже эффективно придает камню твердость.

Газообразователь, вступая в реакцию с водой, выделяет водород, который создает поры. Таким образом раствор поднимается словно тесто на дрожжах. После первой реакции затвердения строительный материал разрезается и делиться на панели, плиты и блоки. После чего происходит производственный процесс, в котором почти готовое изделие (монолит) проходит закалку паром в автоклаве. Именно в этом процессе камень приобретает необходимую для материала жесткость. Существует процесс закалки камня путем электроподогрева. Такой способ тоже эффективно придает камню твердость.

В зависимости от способа обработки газобетона его делят на неавтоклавный материал газосиликатных блоков (что обрабатывался путем электроподогрева) и автоклавный (обработка материала проводилась путем закалки паром в устройстве автоклава).

Монолит газобетона отлично поддается обработке подручными инструментами: хорошо пилится, строгается, сверлится. В этот материал без труда можно вбить гвозди или скобы. С каждым годом газобетонная конструкция становиться тверже и прочнее. Компоненты, из которых состоит монолит газобетона, являются минералами. Они, как известно, не поддаются горению. Это немаловажный факт для тех строителей, которые заботятся о безопасности жильцов. По характеристикам экологической безопасности газобетон обладает низкой естественной радиоактивностью по сравнению с железобетоном или тяжелым бетоном. Это обусловлено меньшей плотностью строительного материала.

С каждым годом газобетонная конструкция становиться тверже и прочнее. Компоненты, из которых состоит монолит газобетона, являются минералами. Они, как известно, не поддаются горению. Это немаловажный факт для тех строителей, которые заботятся о безопасности жильцов. По характеристикам экологической безопасности газобетон обладает низкой естественной радиоактивностью по сравнению с железобетоном или тяжелым бетоном. Это обусловлено меньшей плотностью строительного материала.

Монолит в виде газобетона прославился на весь мир. Его производство ведется более чем на 240 фабриках в 50-ти странах мира. Ежегодное изготовление газобетонных камней составляет 60 млн. м³.

Преимущества газобетона

Прочность стены из монолитного газобетона около 85%

Газобетон – материал, который используется для строительства коробки дома и обладает уникальными характеристиками. Прочность такого материала доходит до 85%, и он прекрасно сочетает в себе свойства камня и дерева.

В процессе производства получается сравнительно легкий материал, который обладает максимальной прочностью. Именно такой материал, как считают потребители и компании-производители, представляет собой выгодное сочетание легкости и прочности с оптимальными свойствами термоизоляции.

Именно такой материал, как считают потребители и компании-производители, представляет собой выгодное сочетание легкости и прочности с оптимальными свойствами термоизоляции.

Объемная густота – это то, что отображается в соотношении газобетона к занятому объему. Это немаловажное качество газобетонных блоков, оно влияет на дальнейшие эксплуатационные, качественные характеристики. Величина объемной густоты влияет на прочность. Чем меньше густота объема, тем выше изоляционные свойства строительного газобетонного материала. Закрытые поры в процессе производства блоков содержат воздух, и именно он влияет на изоляцию и теплоту в доме. Но в этом есть и большой минус газобетона: чем ниже густота газобетонных блоков, тем ниже его звукоизоляция. Слышимость звуков в доме со двора будет легко уловима человеческому уху.

Благодаря прочности газобетон используют для строительства и возведения несущих стен домов, стен-наполнителей, самонесущих стен и перегородок.

Опалубку для монолитного газобетона можно построить своими руками без применения специальной техники.

Несмотря на объемный вид, монолит газобетона относительно легкий материал. Строительство из газобетона обходится без вмешательства строительной техники, то есть стены можно возводить без сторонней помощи, самостоятельно.

Монолитный газобетон легко поддается дополнительной обработке (если потребуется), легко пилится, без труда сверлится, штрабится, поддается обработке ручной ножовкой. Это качество особенно привлекательно для застройщиков.

Часто ручную обработку газобетонов применяют, когда строят дом в каком-нибудь архитектурном стиле, преобразовывая его в незабываемую историческую задумку.

Стены из газобетонных блоков возводятся очень быстро благодаря своему объему. К примеру, такая же кладка из кирпича занимает намного больше времени и действий.

Газобетон строит в первых рядах со стеновыми материалами, которые обладают наиболее низкой теплопроводностью. Таким образом, обеспечивается тепло помещений дома в холодную погоду. Но и в летние дни дом сохраняет прохладу, не пропуская жар сквозь стены.

Газобетон не поддается горению, то есть обладает стойкостью к огню и высокой температуре.

Основное оборудование для литья газобетона — это небольшой газобетонный смеситель, ёмкость которого 200-500 литров, его легко могут перемещать два рабочих- строителя.

Как оговаривалось выше, звукоизоляция материала зависит от густоты объема, от толщины стен и от технологии их возведения. Помимо газобетонных блоков, сегодня существует множество строительных материалов на рынке, которые обладают звукоизоляцией.

Газобетон имеет высокую стойкость при низких температурах воздуха. Холодные морозные дни не способны понизить температуру в доме. Структура строительного блока является устойчивой к воздействию мороза.

Газобетон обладает паропроницаемостью. Именно это его свойство способно обеспечить оптимальную сухость и влажность в доме.

Так как газобетон при производстве получается с закрытыми порами, то влажность его не превышает даже 8 %. Это преимущество учитывают, когда планируют построить дом.

Положительные эксплуатационные характеристики газобетонного блока доказаны годами. Его давно используют для строительства в разных странах. Дом из газобетона, если он возведен по надлежащим правилам и технологии, не подает даже малейших намеков на свой возраст. Таким образом, монолит газобетонных стен может прослужить не менее ста лет.

Вес одного блока из газобетона (если брать средние показатели изготовленного материала) составляет 25 кг. Такой же объем из кирпичей (28 шт.) завесит приблизительно 120 кг. Эти показатели значительно облегчают работу в процессе строительства.

По проведенным предварительно исследованиям было доказано, что монолитный газобетон обладает абсолютной устойчивостью к грибкам и плесени, он, наоборот, предотвращает их появление. Исследования проводились в жарком (при температуре от +20С до +35С) и влажном климате и увенчались успехом..

Недостатки материала

Помимо всех указанных преимуществ и плюсов строительных газобетонных блоков, недостатки в этом материале также имеются.

- Газобетон не стоит использовать для возведения помещений, в которых будет повышенная влажность. Газобетон способен абсорбировать большое количество влаги. Сам он при этом не повреждается, но отделка, которая находится на стенах, деформируется. Но этого можно избежать на начальных этапах строительства, выполнив комплекс мероприятий.

- Морозостойкость имеют виды материала с определенной плотностью, остальные пропускают холод.

- Отсутствие механической прочности. Традиционные крепежи портят блоки. Можно использовать специальный крепеж для ячеистых блоков.

- Дешевизна газобетонных блоков говорит о том, что материал низкого сорта. Они способны долго прослужить.

- Строительство стен может быть недостаточным для удержания тепла в доме или прохлады в жаркие дни. Таким образом, идет перерасход энергии или газа на отопление или кондиционирование. С этой проблемой можно справиться, если при изначальном строительстве дома придерживаться норм и построить стены надлежащей толщины.

- Для дома с газобетонной кладкой стен в качестве основания используют монолит или ленточный фундамент. Таким образом исключаются проблемы усадочной деформации, которая может привести к появлению масштабных трещин в стенах.

- Известь, которая входит в раствор, используемый между блочными материалами, ускоряет процесс коррозии металлических вставок. Нужно использовать металлические вставки, которые более стойкие к коррозии, или иной раствор, без добавления извести.

Поэтапное строительство

Первый этап строительства – это возведение фундамента и опалубки.

На начальном этапе строительства возводится основа здания. Для этого вырывается котлован: можно самому это сделать, но с помощью строительной техники будет быстрее. Строя газобетонный дом, часто используют монолит или ленточный фундамент. Чтобы определиться, какой из них подойдет, необходимо выяснить состав грунта на строительной площадке, уровень грунтовых вод и глубину промерзания почвы на территории.

После того как заложен последний слой раствора в фундаменте, необходимо подождать определенное время до его полного застывания, не менее 30 дней. В это время можно заняться закупкой и доставкой строительного материала на площадку.

После затвердения фундамента его нужно обложить цоколем, после чего можно строить сам дом, то есть приступать к кладке стен. Помимо строительного материала и техники, нужно обзавестись и другими вспомогательными приборами и инструментами, которые будут верными помощниками.

Необходимые материалы

Материалы и инструменты для строительства стен из газобетона:

Для строительства стен дома вам понадобится:

1. Цемент.

2. Емкость для замешивания раствора.

3. Миксер для замешивания.

4. Мастерок.

5. Молоток.

6. Уровень.

7. Веревка.

8. Ручная ножовка

- Цемент или смесь для приготовления клея, который ложится на стыках между газобетонными блоками.

- Емкость для замешивания цементного раствора.

- Миксер для замешивания раствора, вручную будет очень долго.

- Мастерок для кладки цемента на стыки.

- Молоток. Он поможет подровнять блоки.

- Уровень. С его помощью определяют ровность стен.

- Веревка или леска. Также поможет подровнять газобетонные блоки и, соответственно, стену.

- Ручная ножовка подойдет для того, если нужно обработать или уменьшить газобетонный блок.

Этот список касается основных инструментов и материалов, в строительстве их применяют по своему усмотрению. Есть и дополнительные материалы. Например, для большей вязкости в цементном растворе используют небольшое количество золы.

Первые ряды кладки из газобетонных блоков важны для общей ровности стен. Для начала кладутся блоки по углам, от которых и начинается строительство стен. На каждый ряд натягивается веревка или леска. Каждый положенный блок выравнивается уровнем. Эти условия обязательны, иначе стены получатся кривыми. Дом в таком случае придется разбирать.

Последние штрихи

После возведения стен происходит их перекрытие для монтажа крыши. Этот процесс происходит довольно быстро, благодаря легкости самого материала. После окончания сбора конструкции крыши дом становится похожим на жилое здание.

На следующем этапе дом подвергается облицовке стен.

что лучше для возведения малоэтажных домов, отличия, характеристики

Но плотность и теплопроводность — это единственные показатели, которые близко совпадают у этих двух похожих, но все-таки разных материалов.

Технология производства

И отличия между ними заложены на уровне состава и технологии производства. Поэтому выбирать газобетон или пенобетон, что лучше из этого, нужно внимательно изучив все свойства обоих материалов, и условия их применения. Сегодня обсудим как построить дом недорого из газобетона. Сколько стоит дом из газобетона под ключ в следующем видео:. Если рассматривать структуру обоих видов ячеистого бетона, то можно увидеть, что даже здесь между ними есть различия.

При одинаковой плотности, пенобетон визуально имеет больший разброс размеров ячеек от самых маленьких до самых больших, а газобетон — более однородный. Это разница в структуре определяется способом образования ячеек, но это не единственное чем отличается газобетон от пенобетона.

Монолитная коробка или газобетон?

По составу пенобетон это классический бетон с вяжущим из портландцемента и наполнителем из песка. Причем наполнитель добавляют только для пенобетона средней и высокой плотности, начиная с марки D Получение ячеистой структуры происходит благодаря смешению подготовленной бетонной смеси с пенообразователем или готовой пеной. Этим и отличаются два основных способа изготовления: классический и баротехнология.

Комплект для производства пенобетона с использованием баротехнологии. Баротехнология заключается в добавлении пенообразователя непосредственно в смесь без использования пеногенератора. Обычно это мобильные установки, позволяющие получать пенобетон непосредственно на объекте.

У них невысокая производительность, но вполне достаточная, чтобы обеспечить стройматериалами строительство малоэтажного объекта.

Недостаток технологии — повышенный расход пенообразователя и немного меньшая прочность пенобетона по сравнению с классической технологией.

Архитектор Александр Ильин из проектного бюро АРХиП сделал расчеты возведения коробки этажного дома и выяснил, что сегодня строить из кирпича выгоднее, чем из монолита. Правильность его расчетов проверил и подтвердил главный инженер проектов Олег Горячев.

Классическая технология чуть сложнее — используется все та же подготовленная бетонная смесь, но смешивают ее с готовой пеной, которую получают в пеногенераторе из концентрата пенообразователя и воды. Процесс производства выглядит так:. Для изготовления строительных блоков из пенобетона используются три вида оборудования:.

Для изготовления строительных блоков из пенобетона используются три вида оборудования:.

Дом из монолитного пенобетона

Распалубка, извлечение из кассет и резка происходит после первичного твердения смеси. При добавлении модификаторов и фиброволокна этот срок сокращается до нескольких часов. Именно несвоевременная распалубка и неполное дозревание могут повлиять на конечное качество пенобетонных блоков.

Например, недостаточная выдержка после изготовления и до начала монтажа может привести к усадке блоков в составе стены, а использование отработки для смазки форм — к отслаиванию лицевой части. Песок моют, добавляют воду и перемалывают до состояния шлама, чтобы размеры частиц были сравнимы с цементом и молотой известью вяжущего. После завершения начального созревания, монолитный газосиликат извлекают из формы и режут на блоки.

Блоки помещают в автоклав, где под воздействием насыщенного пара происходит завершение процесса газообразования, связывание активного алюминия с силикатной смесью, гидрофобизация цементного камня.

газобетон vs пенобетон или керамзитобетонные блоки?

Доступность и невысокая стоимость ингредиентов определяет относительно низкую цену строительных блоков. Это объясняется высокими накладными расходами — более дорогостоящим оборудованием и большими затратами электроэнергии на производство.

И при выборе надо обратить внимание, что многие продавцы путаются в тонкостях определения технологий — довольно часто газобетонные блоки позиционируются как пенобетон автоклавного твердения. Автоклавное твердение это промышленная технология, а пенобетон чаще всего изготавливается на мини-предприятиях. Высокие теплоизоляционные свойства. Каждый производитель указывает свои показатели, которые могут немного отличаться.

Типы домов

Это объясняется закрытой структурой ячеек, меньшей гигроскопичностью и паропроницаемостью. Оба материала относятся к легкому ячеистому бетону, поэтому нагрузка на фундамент невысокая. Открытая структура ячеек газобетона обуславливает высокие дышащие свойства — этот показатель у него лучше, чем у дерева поперек волокон. Но эта же способность определяет гигроскопичность газосиликатных блоков — они легко впитываю влагу, что приводит к увлажнению конструкции, частичной потере несущих и теплоизоляционных качеств.

Но эта же способность определяет гигроскопичность газосиликатных блоков — они легко впитываю влагу, что приводит к увлажнению конструкции, частичной потере несущих и теплоизоляционных качеств.

Поэтому при перерывах в строительстве стены и перегородки надо укрывать, а после окончания строительства отделка фасада должна обеспечивать выветривание избыточной влаги. У пенобетона большинство ячеек имеют замкнутую оболочку.

Монолитный дом: плюсы и минусы технологий строительства

Только у блоков, которые получают резкой массива, верхний слой характеризуется открытой структурой. Как и в случае применения газообразующих веществ, итоговый материал нуждается в сушке — ее можно провести в специальной установке либо естественным путем — на воздухе. Сложно сказать, что лучше — газобетон или пеноблок.

Все размещаемые материалы отражают исключительно мнения их авторов и могут не совпадать с мнением Администрации форума ХоумДистиллер. Форум самогонщиков, пивоваров, виноделов Общение Общение по интересам Строительство и ремонт. Перелистал кучу информации про данные стройматериалы, НО такого разброса во мнениях давно не встречал. Есть у кого собственный опыт применения подобных материалов? Что ИМХО лучше?

Форум самогонщиков, пивоваров, виноделов Общение Общение по интересам Строительство и ремонт. Перелистал кучу информации про данные стройматериалы, НО такого разброса во мнениях давно не встречал. Есть у кого собственный опыт применения подобных материалов? Что ИМХО лучше?

Почти каждый специалист имеет свое мнение на этот счет. Каждый способ имеет свои плюсы и минусы. Кроме того, при таком производстве возникает вопрос формы. На сегодняшний день самыми распространенными являются три вида:.

Легкое решение

Залитый в форму пенобетон застывает примерно 12 часов, потом его можно извлечь и отправить в специальное помещение на просушку.

Допускается отклонение в размерах не более мм. Данная технология целесообразна, если изготавливают не больше 40 м 3 в день. Она очень проста и не требует больших финансовых затрат.

Однако в то же время таким способом трудно производить блоки в больших объемах, к тому же приходится все их делать одинаковыми. Второй вариант выглядит так: пенобетонная масса заливается в одну большую форму без перегородок.

После того как она застынет, плиту подают на резку — из единого массива пилами в автоматическом режиме вырезаются блоки заданного размера. Эта технология производительна и высокотехнологична.

Современные зодчие сегодня активно осваивают новые материалы, позволяющие удешевить строительство, сократить его сроки. Одним из примеров подобных решений этого может служить дом из монолитного пенобетона. Такие сооружения давно облюбовали в Европе, в наших же широтах этот материал становится популярным при возведении коттеджей за городом. Пенобетоном называют легкий ячеистый пористый стройматериал.

Ее преимущество перед предыдущим способом в том, что можно получить бруски любого размера. При этом методе пенобетонной массой заполняют формы с перегородками, дают застыть в них, а после перемещают в установку, в которой готовые блоки автоматически выдавливаются на поддоны. Способ очень простой и производительный, однако имеет тот же недостаток, что и ручное производство — нельзя перенастроить на изготовление пенобетона других размеров.

Главные достоинства данного материала — в его легкости, высоких изоляционных свойствах и технологичности обработки:.

Что дешевле пеноблок или газоблок? Цены

Правильно, с соблюдением технологии изготовленный материал превосходит по своим характеристикам традиционные кирпич и дерево и имеет ряд полезных свойств:. Кроме того, благодаря небольшой массе блоков нет нужды строить укрепленный фундамент и каркас. Обрабатывать пенобетон можно и ручными, и электрическими инструментами — например, распилить обыкновенной пилой, не составит труда вбить в стену из него гвоздь. Также строения из пеноблоков обладают большей сейсмоусточивостью — их можно возводить в проблемных зонах.

Этот вид ячеистого бетона имеет определенные минусы, вполне уравнивающие недостатки газобетона. Пенобетона, кроме того, изготавливается много и на различных предприятиях, так что в продажу попадают изделия разного качества.

Хватает среди них и таких, которые не делались с нарушением технологии. Если же не учитывать брак, то можно выделить такие недостатки:.

Чем отличаются эти материалы друг от друга в процессе эксплуатации? Если свести все вышеупомянутые факты вместе и сравнить их друг с другом, обнаружится следующее:.

Как не надо строить из газобетона: victorborisov — LiveJournal

Про то, как нужно строить правильно из газобетона я уже неоднократно рассказывал и показывал, в том числе на примере моего собственного дома. А сегодня давайте посмотрим как можно взять качественный газобетон и построить дом с большими теплопотерями. Показывать буду на примере коттеджного посёлка «Бремен» расположенного недалеко от МКАД.

Смотрим!

Таунхаусы посёлка «Бремен» построены в стиле одноименного немецкого города, известного всем с детства по мультфильму «Бременские музыканты». Это трёхэтажные таунхаусы с монолитным каркасом и заполнением из газобетона Ytong. Наружная облицовка сделана из оцинкованного металла и сланцевой черепицы.

На улице низкая облачность, нет солнца. Поэтому можно посмотреть на дом с помощью тепловизора снаружи. Видим, как уходит тепло через стены верхних этажей.

К внутренней планировке у нас тоже много вопросов. Ширина квартир очень маленькая, буквально на одну комнату. В теории сюда должен быть проведён магистральный газ (видите котёл на стене?), но посёлок до сих пор к нему не подключили. Поэтому приходится либо обогреваться электричеством, либо привозить газ в баллонах — в обоих вариантах это очень дорого.

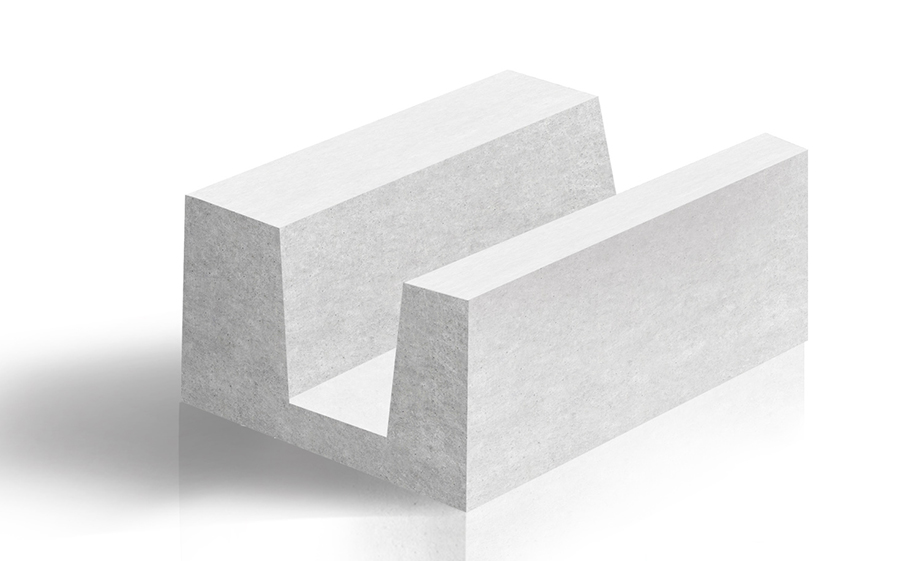

Поднимаемся на второй этаж. Смотрим теплопотери — углы холодные, хотя температура поддерживается минимальной. Перемычки над окнами на удивление не холодные, а всё потому, что они сделаны с помощью двух металлических уголков, хотя правильнее использовать U-блоки.

Интересно, насколько это удобно ежедневно бегать по лестнице на третий этаж? Кухня на первом этаже, а гостиная и телевизор на третьем. Самое светлое помещение в доме — лестница. На первом этаже вообще кромешная темнота. В тепловизоре хорошо виден монолитный каркас дома.

Упс, а тут у нас потекла батарея отопления.

Поднимаемся на последний, третий этаж. В некоторых квартирах он полноценный, в некоторых мансардный. Света мало.

А теперь смотрим на стены слева и справа. Ага, слева за стеной живут люди — монолитный пояс теплее, чем газобетон, а справа обратная картина — значит с этой стороны никто не живёт. На ЦИАНе нашёл, как выглядели стены без отделки: ага, монолитный каркас с заполнением из газобетона. Утепление мостов холода? Нет, не слышали.

На втором этаже батарею просто прорвало, а на последнем они оказались завоздушены — стравливаем лишний воздух из системы.

Пристройка из зелёного поликарбоната, кондиционеры на фасаде… И зачем было делать такую дорогую облицовку из сланцевой черепицы?

Нашёл фотографии этапов строительства. Строители взяли высококачественные газобетонные блоки толщиной 375 мм, зачем-то сделали монолитный каркас, выступающий за пределы теплового контура, снаружи обшили OSB плитами и на них смонтировали сланцевую черепицу и листовой металл. Исходные газобетонные блоки действительно не требуют дополнительного утепления, но мосты холода от монолитного каркаса от этого никуда не денутся. Мало того, что нет никакой гарантии того, что под облицовкой фасада есть утеплитель, так ведь монолитный каркас имеет прямой контакт с землёй через фундамент.

Эти таунхаусы отличный пример того, как не надо строить из газобетона. А потом жители этого посёлка будут всем рассказывать о том, что газобетон плохой строительный материал. Но дело не в материале, а в том, что его использовали не по технологии.

Прогулялся среди коттеджей на территории этого же посёлка. Вот ещё отличный пример того, как не надо делать. Вертикальные колонны вроде как утеплили снаружи, а консоли кто утеплять будет? Нет, ну можно и не утеплять если у вас есть магистральный газ и вас не беспокоят суммы в счетах за отопление.

Здесь по всей видимости стену будут доутеплять пенополистиролом, но что-то пошло не так и стройка встала. И зачем было делать такое скругление из тонко нарезанных блоков?

Напомню, что согласно теплотехническому расчёту для большинства регионов России (кроме крайнего Севера) достаточно однослойной стены из качественного газобетона без дополнительного утепления. А как мы знаем во многих регионах есть проблемы с газобетоном, который одновременно может обеспечить низкую теплопроводность и высокую прочность на сжатие. И даже если вы сможете найти автоклавный газобетон с достаточной прочностью на сжатие, то маловероятно, что он будет иметь низкую теплопроводность.

Для малоэтажного строительства обычно достаточно газобетонных блоков с прочностью на сжатие B2,5, коэффициентом теплопроводности 0,10-0,11 Вт/м °C (в условиях А) и толщиной 375-500 мм. Чтобы было точно ответить на этот вопрос нужно делать теплотехнический расчёт.

Но даже если вы выбрали «тёплый» материал для стен, то следует уделить повышенное внимание к углам и примыканиям. Все железобетонные конструкции (колонны, перекрытия, перемычки) должны находиться внутри теплового контура здания и не иметь контакта ни с улицей, ни с грунтом. Информацию о том, как нужно утеплять углы, перемычки и примыкания можно посмотреть в альбоме технических решений, который есть у каждого уважающего себя производителя газобетона.

А если оставите мосты холода, то будете обогревать улицу и газобетон вам не поможет. Выбор за вами.

Кстати, у Ytong есть более интересные готовые типовые проекты.

Остались вопросы? Задавайте их в комментариях!

И не забудьте подписаться на мой блог, чтобы не пропустить новые статьи!

из чего строят надежные и экономичные дома на Ставрополье — ДСК ГРАС

20.09.2018

Приступая к строительству собственного дома, приходится решать много задач. Но, пожалуй, главная из них – как сделать строительство максимально дешевым, а его результат – максимально комфортным? Это зависит не только от проекта, но также от качества и свойств строительных материалов. Выбор правильного материала для стен – гарантия отсутствия проблем в будущем и больших затрат в настоящем. Доля стоимости материала для стен от общей стоимости строительства сегодня составляет до 10%. А влияние на комфорт от проживания стены оказывают огромное.

Во многом выбор материала диктуется типом строительства. Существует несколько популярных решений при возведении стен дома: каркасные, с наружным утеплением, однослойные и менее распространенные, такие как стены с несъемной опалубкой.

У каждого из типов есть свои достоинства. А вот недостатков лишен только один из них. Какой? Давайте разберемся.

Каркасные стены

Установить каркас не вызывает затруднений. Проблемы начинаются, когда приходится его утеплять. Дело в том, что утеплитель должен плотно заполнять все полости, а это не просто сделать, когда размеры плитного утеплителя отличаются от габаритов элементов самой конструкции. А уж если в стенах есть диагональные раскосы, то идеально положить утеплитель практически не реально. Можно выйти из положения, применив заливочный и засыпной утеплитель, но тогда нашу задачу сэкономить мы не выполним. Но даже если проблему утепления решить, то возникает второе препятствие: пароизоляция. Пленку необходимо проложить изнутри стены, особенно тщательно в местах выхода коммуникаций, окон и дверей. Если вы – заказчик строительства, то проверить качество пароизоляции будет невозможно: она окажется уже обшитой.

Стены с наружным утеплением

Еще один распространенный тип устройства стен. Есть несколько вариантов слоев: каменная стена с утеплителем, облицованная кирпичным фасадом, либо же приклеенный утеплитель с армированной штукатуркой. Делают и с воздушным зазором и листовой облицовкой.

Риски многослойной стены – в качестве отдельных элементов. Например, ошибка в выборе клея или дюбелей для утеплителя приведет к отставанию утеплителя или облицовки от стен. Навесной фасад с воздушным зазором проблематичен тем, что качество теплоусилителя можно проверить, лишь сняв облицовку. Ветровую защиту тоже нужно принимать отдельно, на промежуточном этапе. А если утеплитель отстал под кирпичом, то узнать это можно только сняв слой кирпича.

Однослойные стены

Такой тип стены можно возвести из многих материалов: бревна, брус, кирпич, пустотелые и полнотелые бетонные блоки, крупноформатная керамика, газобетон. Почти у каждого из них есть свои «заморочки». Например, полнотелые блоки и кирпич требуют дополнительной теплоизоляции, т.е. с ними все равно получатся многослойные стены, что сразу бьет по кошельку. Бревна и брус требуют качественного уплотнителя. Пустотелый камень требует утепления. Слабые места крупноформатной керамики – углы и кладочные шву, которые выступают мостиками холода. Остается лишь ячеистый бетон (газобетон), но не любой. При плотности более 500 кг/м³, а также при использовании обычного цементного раствора с толщиной шва более 10 мм, нужно будет дополнительно утеплять стену. А это вновь затраты. А вот газобетон с плотностью 300 кг/м³ и 350 кг/м³ с точной формой блоков позволяет вести кладку на тонкослойном растворе и возвести такие стены, которые лишены всякого скрытого брака. Более того, такие блоки являются, пожалуй, самым простым способом сложить стену без какого бы то ни было скрепления друг с другом — просто, как детские кубики. Если потом такую стену оштукатурить с двух сторон по сетке, она гарантированно будет выполнять все возложенные на нее задачи. Тепловая защита сложенной насухо и оштукатуренной с двух сторон конструкции не только не снизится, а даже вырастет за счет отсутствия теплопроводных растворных прослоек. Если при этом в уровне перекрытия будет присутствовать обвязочный пояс, то жесткость и прочность такой конструкции будет очень высокой. Сложить кладку из такого газобетона криво – принципиально невозможно из-за больших размеров блоков и очень тонкого слоя клея. Углы, отличные от 90˚, делаются при помощи обычной ручной ножовки. Подготовка под чистовую отделку производится простой шпаклевкой швов, т.е. столь же легко, как перед отделкой гипсокартонной поверхности.

Подытожим: однослойная стена – это гарантия отсутствия скрытых дефектов, которые часто встречаются в конструкциях со многослойными стенами. Идеальный материал для такой стены – газобетон марок D300 и D350, который не требует дополнительного утепления или раствора для скрепления блоков.

Так ли хорош газобетон?

А есть ли у этого газобетона другие преимущества? На самом деле, их десятки. Например, малый вес при больших размерах. Блок размером в 30 стандартных кирпичей весит меньше 20 кг. Обрабатывать газобетон проще, чем дерево — достаточно ножовки и штрабореза.

Кроме того, газобетон пожаробезопасен (не горит), по точности размеров, сопротивлению к сжатию, теплопроводности, сопротивлению теплопередаче, интенсивности влагообмена с воздухом, шумоизоляции, отсутствию необходимости обслуживания он серьезно опережает либо как минимум не уступает другим материалам.

В газобетонной стене нет места плохо натянутой ветрозащите, неплотному смыканию листов утеплителя, проткнутой пароизоляции или сползанию утеплителю внутри прослойки. Стена однородна, кладочные швы тонки, а защита от ветра и пара не требуется. Поэтому расчетные значение теплоизоляции достигаются гарантированно.

Ну, и главное уникальное качество газобетона – с ним делать качественно ПРОЩЕ, чем пытаться схалтурить.

Стоит ли удивляться, что столь функциональный, неприхотливый и дешевый материал очень быстро стал №1 на строительном рынке России?

Как не ошибиться при покупке газобетона

Чтобы не потратить деньги на неподходящий материал, нужно обратить внимание на:

◦ Цвет. Качественные газобетонные блоки — светло-серые, их окраска однородна, на них нет трещин и пятен;

◦ Точность размеров. Отклонения от нормативных параметров не должны превышать 1-2 мм, сколов быть не должно;

◦ Упаковку. Блоки должны быть защищены термоусадочной плёнкой. На поддонах, на которых они транспортируются, должны быть надписи с номерами партий. Кроме того, каждая партия должна иметь паспорт качества;

◦ Продавца. Компания, в которой вы покупаете газобетонные блоки, должна быть официальным дилером завода-изготовителя – только так вы получите гарантию качества газобетона.

Опубликовано на информационном портале «Блокнот Ставрополя» от 20.07.2018 года.

газобетон и газоблок по оптовой цене»

При выборе новой квартиры приходится искать собственные ответы на множество вопросов. Один из них: какой дом удобнее и комфортнее для жизни — кирпичный или монолитный? Часто ответом на этот вопрос являются финансовые возможности покупателя: цена квадратного метра в монолитных домах — ниже, чем в кирпичных, однако ценовая градация не может служить единственно верным критерием при выборе. У каждой из технологий домостроения есть свои существенные достоинства и недостатки, которые необходимо учитывать перед покупкой квартиры.

Жилье для экспериментаторов.

Монолитное домостроение — технология, при которой каркас дома возводится с помощью заливки бетонных смесей в арматурный каркас. Наружные стены могут быть любыми — железобетонными, панельными, кирпичными. Особенность данной технологии в том, что межкомнатных перегородок в квартире может и не быть. Вместо них обычно присутствуют колонны.

Монолитному строительству пророчат большое будущее. Уже сегодня с помощью этой технологии возводится значительное количество жилых домов и общественных зданий.

Достоинства:

Монолитные дома достаточно прочны и надежны. Они рассчитаны на эксплуатацию в течение 100-150 лет. Могут выдерживать землетрясения до 8 баллов.

Свобода планировки квартиры.

Широкие архитектурные возможности технологии и, как следствие, индивидуальный внешний облик зданий.

Монолитный дом дает равномерную усадку. Это значит, что трещин на стенах можно не опасаться, а к ремонту и отделочным работам — приступать сразу после сдачи дома: неприятных сюрпризов не будет.

Межэтажные перекрытия в монолитном доме способны выдерживать очень большие нагрузки. То есть, можно смело устанавливать большие джакузи и бассейны.

Недостатки:

Особенность технологии такова, что монолитные дома строятся достаточно медленно.

Ремонт «с нуля» в монолитном доме требует серьезных затрат.

Полностью монолитные дома имеют не очень хорошие теплоизоляционные характеристики.

Жилье для состоятельных консерваторов.

Технология кирпичного домостроения проверена веками. Правда, в 20 веке кирпич был вынужден уступить свои пози ции под напором новых строительных ма-териалов и технологий. Тем не менее, по сей день кирпичные дома остаются непревзойденными по ряду характеристик, и сегодня относятся к разряду элитных.

Достоинства:

Профессионально возведенный кирпичный дом может простоять без реконструкции до 150 лет.

Кирпич — самый экологически чистый материал. Кроме того, его пористая структура позволяет конструкции «дышать», что создает в доме благоприятный микроклимат.

Кирпичные Дома занимают лидирующие позиции по показателям тепло- и звукоизоляции.

Недостатки:

Технология кирпичного строительства трудоемкая и дорогая, что опре¬деляет относительно большие сроки строительства дома и высокую цену квадратного метра в нем.

Перепланировка квартиры в кирпичном доме возможна с оговорками: она не должна затрагивать несущих стен.

Кирпичный «почерк»

При выборе кирпича, потребитель обращает особое внимание на индивидуальные качества изделия — прочность, пустотность и теплоустойчивость. Учитывая это, нужно не забыть и о таком важном структурном элементе как геометрические параметры кирпича. Кирпич, имеющий ровный и четкий контур позволяет создавать изумительные шедевры каменной кладки. Даже самому искусному каменщику тяжело скрыть дефекты, вызываемые бракованным кирпичом.

Производителю приходится прикладывать немало усилий, чтобы придать кирпичу четко оформленную фаску. Специалистам нужно вести постоянный контроль над процессом подготовки глины, формовки и сушки изделия. Необходимо постоянно проверять работу сушильного оборудования и следить за его рабочим состоянием.

Чаще всего, браку в производстве, подвержены партии керамического кирпича. Четкую геометрию могут нарушить искажения, возникающие в печи, во время влияния тяжести верхних слоев или в результате неравномерного обжига изделия. Действительно качественное изделие получается в результате соблюдения всех технологических норм и требований, при использовании надежного оборудования и хорошего сырьевого материала. Кроме того, что оборудование должно находится в исправном состоянии и отвечать современным требованиям, оно должно подходить к используемому сырьевому составу. Последние технологически разработки позволяют создавать прочный и надежный кирпич, минимизирую при этом отходы продукции.

Особое внимание геометрическим формам уделяется при производстве фасонного кирпича. Ведь на декоративных элементах фасада зданий и различных фасках дефекты изделия видны особенно четко. Зато качественные фасонные изделия изумительно смотрятся на декоративных ступенях, подоконниках, каминах и изумительных беседках во дворе вашего дома.

Производители качественного кирпича отвечают не только за долговечность конструкции, но и за настроение владельцев домов. При помощи кирпича каменщики оставляют неизгладимый след в наших городах, дачных поселках, усадьбах, создавая надежные архитектурные строения

Статьи pp-budpostach.com.ua Все о бане

Статьи по пеноблоку,пенобетону,пенобетонным блокам

Статьи pp-budpostach.com.ua Статьи по бетону

Статьи Все о заборах

Статьи pp-budpostach.com.ua Все о крышах ( виды, материал, как лутше выбрать)

Статьи Все о Фундаменте

Статьи по газобетону ( газоблоку ), газобетонных блоков, газосиликатнных блоков

Новости, статьи, слухи, факты, разное и по чу-чуть

Статьи по кирпичу ( рядовому, лицевому,облицовочному,клинкерному, шамотному, силикатному,)

Монолитный пенобетон и полистиролбетон

Монолитный пенобетон — это материал, который можно производить прямо на строительной площадке. Этот процесс не сложный и быстрый.

Монолитный пенобетон и его преимущества

Высокая квалификация строителей при работе с монолитным пенобетоном вовсе не нужна. Для производства монолитного пенобетона используется специальная закрытая установка для пенобетона (например BAS130), в которой под давлением за несколько минут можно произвести части кубометра пенобетона.Его вес составляет 140 кг, а при необходимости он легко перемещается на колесах по строительной площадке. Монолитный пенобетон как строительный материал избавляет от накладных расходов, присущих производству пеноблоков. Так например вам не понадобятся формы и дополнительные материалы, связанные с изготовлением пеноблоков.

Технология строительства из монолитного пенобетона

Первый этап — возведение опалубки. Материалом для возведения съемной опалубки может служить фанерное дерево или металлический каркас.Последний состоит из легких оцинкованных профилей толщиной 1-3 мм, высотой 100-300 мм. Затем каркас облицовывают плитами, гипсокартоном, кирпичом и различные блоки можно использовать для несъемной опалубки.

Для строительства съемной опалубки используется фанера, деревянный каркас, виниловая или металлическая вагонка. Все зависит от здания, которое вы строите.

После возведения опалубки или в процессе ее возведения необходимо позаботиться о связке, увеличивающей прочность конструкции.Это может быть арматура, металлические прутки, сетка и другие подобные материалы.

Следующий этап — заливка пенобетона в опалубку. При заливке пенобетона, если используется несъемный каркас, в его пустотах прокладываются кабели и коммуникации, предусмотрены трубы отопления и водопровода. В результате применения несъемной опалубки после ее заливки бетоном получается многослойная отделанная стена, практически не требующая внешней отделки.

Строительство монолитных домов и построек из пенобетона на сегодняшний день — одна из самых перспективных технологий.Эта технология позволяет в кратчайшие сроки возводить постройки любой формы и высоты. Строительство зданий из пенобетона выгодно как компаниям, так и будущим собственникам, так как для обогрева или охлаждения такого дома требуется гораздо меньше энергии, а значит и денег.

На видео показан процесс строительства монолитного дома из пенобетона на заводе по производству пенобетона BAS130. Это не настоящее видео, созданное нашим клиентом.

Расчетная неавтоклавная легкая газобетонная смесь

Чтобы приобрести производственное оборудование или получить помощь, отправьте сообщение Whatsapp на +971557310655 или позвоните по телефону +971589379037

PIONER GROUP — производитель сухих смесей для легкого бетона.Сухая смесь из легкого бетона, используемая вместо минеральной ваты и стекловаты для получения прочной и монолитной конструкции стен.

Неавтоклавная легкая газобетонная смесь Расчет:

- Портландцемент 40-60%

- Карбонат кальция (известняк) 40-60%

- Натриевая соль нафталинсульфоната полимеризованная 1%

Примечание: основные компоненты могут содержать незначительные следы различных химических элементов.

Неавтоклавный легкий газобетон с нуля. Вы можете сделать:

— стяжка пола из легкого бетона

— изоляция кровли из легкого бетона

— заполнение стен из легких стальных строительных систем

— производство блоков и стеновых панелей

Вы можете заказать смеситель с насосом у нас и получить полную поддержку в производстве продукции из сырья в вашем регионе. Мы также поддержим вас с привлечением потенциальных клиентов.

Оборудование для производства неавтоклавных блоков из легкого газобетона производительностью от 2 до 200 м3 в сутки

Базовая рецептура неавтоклавного легкого газобетона (газобетона) плотностью 600 кг / м3:

— Обычный портландцемент

— Порошок известняка (частицы до 0,05 мм)

— Алюминиевый порошок MEPCO 7520 (доступен в Индии) или любой другой алюминиевый порошок со значением Блейна 15 000 см2 / г и более.

Формула сухой смеси:

50% цемента (по весу) + 50% известнякового порошка (по весу). То есть на 1 кг сухой смеси нужно 500 г цемента и 500 г порошка известняка

Формула смеси для плотности 600 кг / м3:

1 кг сухой смеси 0,65 л воды 1 г алюминиевой пудры на 100 кг сухой смеси вам потребуется 65 л воды и 100 г алюминиевой пудры

Как смешивать:

1.Добавьте воды в ведро

2. Добавить сухую смесь в воду и перемешивать пару минут

3. Добавьте алюминиевый порошок и перемешайте 1-2 минуты.

4. Залить в форму

Посмотрите видео до конца, чтобы понять, как это работает

Технические характеристики неавтоклавного легкого пенобетона:

Насыпная плотность сухой смеси 1270 кг / м3.Для производства плотностей от 500 кг / м3 до 1200 кг / м3 требуется различное количество воды и добавок.

Наиболее подходящая плотность для системы перегородок из гипсокартона с заполнением из легкого бетона составляет 500-600 кг / м3

Для такой плотности легкий бетон Пионер имеет следующие основные характеристики:

теплопроводность 0,1359 Вт / (м * к)

прочность на сжатие 2,1 — 2,8 МПа или 21 — 28 кг / см2

Рейтинг огнестойкости для толщины 100 мм составляет 4 часа.

звукоизоляция для толщины 100 мм составляет 45 дБ.

По вопросам сотрудничества обращайтесь по телефону +971 55 731 06 55

AAC в Дейтоне, Огайо — Продукция

«Стандарт на огнестойкие испытания строительных конструкций и материалов»

Характеристики крыши, полов и стен при воздействии огня важны для безопасности людей, находящихся в здании, их имущества и содержимого здания.Этот стандартный метод испытаний определяет допустимые и неограниченные характеристики для крыш и полов, а также несущие и ненесущие характеристики для стен при воздействии стандартного воздействия огня с наложенной нагрузкой, моделируя условия максимальной нагрузки. Стандарт предусматривает относительную меру способности сборки предотвращать распространение огня и сохранять свою структурную целостность. После того, как сборка подвергается стандартному воздействию огня, на нее воздействуют струей воды из стандартного пожарного шланга, предназначенной для стимуляции воздействия усилий при тушении пожара.Сборка должна успешно пройти обе части испытания, чтобы достичь определенного уровня огнестойкости.

Были испытаны две сборки панелей Aercon, UL K910 (сборка панелей пола толщиной 8 дюймов) и UL P933 (сборка кровельной панели толщиной 8 дюймов). Обе сборки достигли рейтинга ограниченной сборки 4 часа (с использованием панелей типа 1) и неограниченной сборки Рейтинг 1 час (с использованием панелей типа 1) и 1,5 часа (с использованием панелей типа 2). Два типа испытанных панелей имели разное минимальное количество покрытия над армированием; тип 1 с минимальным покрытием 20 мм и Тип 2 с минимальной крышкой 45 мм.Сдерживание было обеспечено с помощью залитой на месте железобетонной кольцевой балки по периметру испытательной сборки. На основании типов протестированных панелей 10- и 12-дюймовые панели крыши и пола также имеют одинаковые рейтинги ограниченного монтажа и неограниченного монтажа.

Сборка блочной стены Aercon, UL U921, достигла 4-часового рейтинга несущей стены и 4-часового номинального значения несущей стенки при минимальной толщине 6 дюймов и класс прочности AC6 / 650. Основываясь на тепловых свойствах этого класса прочности, остальные классы прочности также имеют такие же номинальные характеристики несущей стенки и ненесущие стенки, равные 4 часам.

Проектов домов из монолита. В группах Intel вам предложат стильные проекты монолитных загородных домов и коттеджей по самым приятным ценам! Готовые монолитные дома

Дом монолитный, даже название звучит основательно. И это действительно капитально, надежно и долговечно. Как вы можете отнести дом к этой категории? Лучшая, потому что что с ней сравнивать по всему спектру характеристик? Можно смело сказать монолитный дом Лисите вы и ваши близкие не одно поколение.Выполнение этой технологии очень сложно, существует множество нюансов и скрытых проблем. В таком непростом случае профессионалы требуются Домасв, они есть. Как соблюсти все нормы, свести дефекты к нулю и полностью выполнить проект? Просто необходимо иметь правильное образование, уметь работать в команде и иметь значительный опыт выполнения этого вида работы. И эти качества позволят построить монолитный частный дом на высшем уровне.

Монолитное строительство Пусть не самый дешевый вариант, все точно занимает лидирующие позиции на строительных рынках каменных домов. Высотные небоскребы и дома на проблемных почвах, котельные трубы и многие другие здания, подверженные значительным нагрузкам. В мире составляет проектов монолитных домов , чтобы обеспечить себя надежным жильем. Строительная техника разрабатывалась давно и зарекомендовала себя годами эксплуатации. Именно поэтому мы смело взяли ее на работу и уже несколько лет успешно возводим дома на ее основе.

Ну а если сравнивать с большинством других фирм, то наши монолитные дома под ключ и цены будут намного привлекательнее как в финансовом отношении, так и по разнообразию на ваш выбор.

Точность важна

Строительство Всегда сложно и плохим подрядчикам здесь не место, важна каждая деталь. Ведь в доме все зависит от всего. От правильного расчета фундамента и на всех этапах до мойки крыши.

Именно поэтому у нас есть собственный штат проверенных дизайнеров, которые разработают индивидуальный проект комбинированного дома. Строители фирмы Домасв Это специалисты и они, в отличие от соседа кандидата, занимающегося всеми видами наук, могут не только разобрать проект, но и объяснить, зачем это нужно.

Именно потому, что у нас есть штат квалифицированных специалистов, мы можем утверждать, что Строительство монолитных домов под ключ Это непростое дело и в нем важна каждая деталь.

Исход лиги

Многие из нас сталкивались с неквалифицированной помощью, будь то медицинская, сантехническая или любая другая. Так что в строительстве всегда нужно досконально знать определенный массив информации. В противном случае можно получить совершенно противоположный результат.

Фирма Домасв За более чем 8 лет на строительном рынке и на наших плечах реализовано более 400 проектов от и до. Много положительных отзывов с площадок по всей России. Мы никогда не гонимся за количеством, для нас приоритетом является качество и максимальное взаимопонимание с клиентом.Что именно хочет наш заказчик: индивидуальный дизайн, экономия на цене или дом, который прослужит десятки лет. А может все вместе? Невозможно?

Вполне осуществимо. С нашей стороны собственное производство и квалифицированный персонал, надежные партнеры и рекомендации сотен человек.

И напоследок можно смело спорить, монолитный дом построить и цены самовывоз, все достаточно просто. Мы всегда на связи и готовы помочь вам построить дом вашей мечты.

Для железобетонных конструкций характерна прочность, долговечность, скорость строительства. Метод монолитного строительства подходит для реализации простых и сложных архитектурных проектов (с эркерами, нишами, навесными перекрытиями), на участках со сложным рельефом и грунтом.

Готовый проект монолитного частного дома

Большой коттеджной архитектуры общей площадью 500 кв. М выдержан в стилистике конструктивизма.Здание четко разбито на блоки — одни выступают вперед, другие скрыты в глубине, третьи представляют собой высокие ступени. Часть дома выполнена на высоте двух этажей, включая двойную гостиную. Вторая часть одноуровневая — логично переходит в отдельный гараж, над внутренним проездом выступает длинный кровельный навес.

Строгая геометрия фасада подчеркивает контрастную отделку. Облицовка светлой каменной кладкой сочетается с плиткой и кирпичной кладкой темно-коричневого цвета. Панорамные окна также украшают темные профили.Опущенные оконные проемы усиливают эффект четкого рельефа фасада. Дизайн гаража поддерживает цветовой и фактурный дизайн коттеджа.

На втором этаже — балкон, на первом — две крытые террасы. Со стороны фасада расположена небольшая площадка с шезлонгами, сзади оборудована более просторная терраса — с летней столовой и мангалом. Еще одна площадка для отдыха расположена на плоской бетонной крыше, обрамлена коваными перилами.

Проект — удачный пример того, как цветовое решение современного коттеджа можно гармонировать с природным ландшафтом, а сложная геометрия форм сочетается с теплым деревом и кирпичом в отделке.

Строительство монолитного частного дома: этапы

Монолитной называется технология, когда бетонный раствор заливается в съемную или несъемную опалубку с размещенным внутри арматурным каркасом. Таким образом возводится бесшовная целостная конструкция здания или отдельных частей (фундамент, перекрытия, стены).Конструкция устойчивая и прочная, способ подходит для установки в частных домах высотой до пяти этажей.

Порядок работы:

- устройство фундамента

- Армирование сварных арматурных каркасов и решеток

- установка опалубки

- прокладка для шкафов отопления, водоснабжения, вентиляции, канализации, дымохода, электропроводки

- заливка вареного бетона

- демонтаж опалубки

Для заливки бетонного раствора в труднодоступных местах используется бетонная гильза на высоте.Раствор укладывается равномерными слоями толщиной до 50 см, без зазоров по горизонтали.

После заливки ее растирают с помощью поверхностного и глубинного вибраторов — чтобы избавиться от пустот и максимально увеличить замороженную смесь. От качества этого этапа зависит прочность и долговечность коробки монолитного частного дома. Если работы ведутся в холодное время, замороженное основание перед укладкой смеси предварительно прогревают.

За 30 — 45 дней стены, залитые раствором, полностью набирают прочность, после этого можно приступать к отделке.Выбор облицовочных материалов неограничен, подходят, в том числе тяжелые — натуральный камень, фасадная кирпичная кладка.

Виды монолитных коттеджей

В зависимости от степени залежи разделяют монолитное и сборно-монолитное строительство:

- В первом случае бетонный раствор полностью заделывается всей конструкцией, включая перекрытия и контуры стен;

№

- В коллекционных и монолитных зданиях используются отдельные зам. Бетонные конструкции.

| Каркас монолитный | Коттедж из монолитного кирпича |

|---|---|

| Это облегченный тип конструкции, т.к. методом заливки производится только монолитный каркас частного дома: фундамент, колонны, риглели, плиты перекрытий. Последние можно купить уже готовыми с завода или залить остальным каркасом. Для заполнения внешних и внутренних перегородок подбираются подходящие по бюджетным и практичным свойствам материалы: классический кирпич, газобетон, пеноблоки. | Из бетона здесь отлиты только несущие колонны и межэтажные перекрытия, а перегородки и стены выложены кирпичом. При качественной эксплуатации стыки между бетонным основанием и плоскостью стены минимальны, поверхность готова к утеплению и отделке. Внутренние стены, выложенные кирпичом, повышают общий уровень теплоизоляции здания. |

Монолитно-каркасным способом построен трехэтажный коттедж на лесном склоне.Технология позволила воспроизвести асимметричный дизайн с террасами, лестницами и открытым бассейном на участке с большими перепадами высоты. В роли фундамента выбрали свайный фундамент.

Монолитное строительство частных домов по типу опалубки

Опалубочная система делится на два типа:

Особенности съемной опалубки

Это традиционный метод строительства. Из названия понятно, что после парения бетона собранная опалубка разбирается и пригодна для повторной правки на другом объекте.Изготавливают его из ламинированной или влагостойкой фанеры, реже из металла, досок, пластика. Листы фанеры легко отходят от закаленной основы, оставляя после себя ровную поверхность. Главный плюс — способность выдерживать высокое давление, поэтому этот вид опалубки оснащают, когда нужно быстро залить большие стены в стенах и межэтажных перекрытиях.

Съемная система делится на каркасную и балочную.

В состав рамы входят щиты с прочным металлическим каркасом, ребра жесткости и опалубочная плита (листы фанеры).Щиты фиксируются крепежом и деталью. Монтаж мелких или крупногабаритных изделий зависит от силуэта монолитного загородного дома: чем сложнее по форме площадка, тем меньшего размера потребуется щит и кропотливость будет установлена и разборка. Установка и снятие щитовой опалубки на больших площадях и гладких участках происходит быстрее. | Балочная система состоит из несущей балки и закрепленных на ней ригелей. Используя подпорные конструкции ригелей, удерживайте плиты опалубки на месте. Система адаптирована под любые проектные задачи, подходит для заливки монолитного фундамента, колонн различного сечения, стен, перекрытий, можно создавать радиальную и другую геометрию сложной формы. |

После демонтажа опалубочной системы проводятся работы по утеплению.

Опалубка несъемная монолитная

В частном строительстве это более современный подход. Опалубка здесь не только опалубляет раствор, но превращается в неотъемлемую часть стены (потому что не разбирается) и выполняет функцию утеплителя.

Это пластины с внутренними перемычками или пустотелые блоки, собираются по принципу конструктора с замковыми соединениями или по типу шип-паз. Он изготавливается из пенополистирола целиком или в сочетании с плиточным материалом или экструдированным обувным цементом. Толщина стенок блоков начинается от 50 мм, более точные размеры подбираются исходя из теплосчетчиков на конкретном объекте.

Между плитами пенополистирола устанавливается арматурный каркас, укладывается бетон.После брака получившуюся конструкцию можно назвать сэндвичем, теплой и прочной. Для повышения уровня тепло- и звукоизоляции наружных стен выполняется кладка из кирпича.

Монолитный частный дом: плюсы и минусы

При реализации архитектурного проекта необходимо учитывать положительные и отрицательные моменты, характерные для монолитного строительства.

Преимущества

- Среди основных достоинств железобетона — высокая прочность, поддерживаемая небольшим количеством швов, а значит, безопасность.По экспертным оценкам, монолитные коттеджи могут простоять до 120 лет и более. Благодаря конструктивной устойчивости они хорошо подходят для регионов со сложной сейсмической обстановкой, выдерживают колебания грунтовых вод и наводнения.

- Скорость и простота конструкции. Монолиты возводятся быстрее, чем дома из кирпича: установлена опалубка, арматурный каркас — и можно начинать заливку бетонной смеси. Минимум строительной техники на участке облегчает процесс точечной застройки, снижаются затраты на доставку материалов на место.

- Вы можете реализовать сложные архитектурные проекты, не ограничиваясь дизайном плоскими поверхностями, стандартными прямыми углами, низкими этажами здания. Внутренняя планировка также может быть самой разнообразной.

- Монолитный частный дом легче кирпича, равномерно распределен по периметру несущей конструкции, нагрузка исключает точечные силовые воздействия на фундамент. Поэтому можно оборудовать ленточный легкий фундамент, построить постройку на сложном, связанном грунте.Со временем дача дает небольшую равномерную усадку, и приступать к внутренней отделке можно практически сразу после основного рабочего цикла, не опасаясь появления трещин от рассылки.

- Внутренняя полезная площадь монолитного коттеджа больше, если сравнивать с полностью кирпичным, т.к. при аналогичном показателе теплопроводности железобетонные стены более тонкие кирпичные.

- При использовании несъемной опалубки дополнительное утепление может не понадобиться (при выполнении наружной облицовки кирпичом).Так что в холодную погоду не нужно прятать помещение и увеличивать затраты на коммунальные услуги.

- Благодаря качественной, грамотно выполненной опалубке стены из бетона получаются идеально гладкими и подходят для любой отделки. Благодаря тому, что постройка сохраняет прочность и стабильные геометрические размеры, отделка останется в первозданном бережном виде: штукатурка не потрескается, плитка не отвалится, обои не утонут. Эстетическая привлекательность интерьера заключается еще и в том, что шкафы для коммуникаций скрыты внутри опалубки.

недостатки

- Работа с бетоном требует соблюдения ряда условий. Если температура наружного воздуха держится ниже +5 градусов, раствор необходимо дополнительно прогреть или добавить в него морозостойкие добавки, поэтому осенью и зимой затраты на строительство увеличиваются.

- Чтобы монолит имел конструктивную прочность как минимум на уровне швов, бетон следует заливать непрерывно по всему периметру.Нарушение этого принципа, а также отказ от специального оборудования для герметизации смеси приводят к тому, что ухудшаются прочностные и гидроизоляционные характеристики здания.

- Устройство бетонных полов с установкой опалубки и металлического каркаса — процесс достаточно трудоемкий и кропотливый. А для работы с уже готовыми плитами понадобится подъемный кран. В связи с этими трудностями многие частные застройщики делают деревянные полы монолитными — это снижает внутреннюю шумоизоляцию, древесину нужно обрабатывать антисептиками, антипиренами, кроме того, будет произведена установка перекрытий с большими пролетами (более 6 м). залил значительный расход материалов и увеличенную толщину самого перекрытия.

- В опалубке толстая арматура может быть мостиками холода. Более железобетон проводит звуки и вибрацию, поэтому нуждается в дополнительной тепло- и звукоизоляции.

- Массивные стены превращают монолитный загородный дом в герметичное сооружение, а при отсутствии естественной конвекции требуется грамотная система вентиляции. В противном случае микроклимат в здании будет неудобным для размещения: слишком сухо или излишне влажно, появится плесень.

- При проектировании лучше заранее продумать место ввода и расположение инженерных коммуникаций, подготовить их перед заливкой.Гладить бетонный армированный слой, а потом вплотную закрывать — это трудоемко и ресурсоемко. То же касается перепланировки монолитного сооружения.

Как видно, часть минусов монолитного строительства связана с нарушением технологии работы и ошибками проектирования. Их легко избежать на начальном этапе, обратившись к профильным специалистам.

Проекты монолитных частных домов — реальные примеры

При строительстве современного коттеджа из стекла и бетона монолитная технология позволила построить двухуровневое здание большой площади 960 кв.м. Наружные стены без проблем выдерживают вес каменной облицовки, внутреннее пространство решено по принципу открытых, совмещенных объемов.

Проект загородного дома на склоне холма — пример удачной адаптации архитектуры High-Tech к сложному природному рельефу. Трехэтажная конструкция расположена на склоне по уровням, монолит обеспечивает надежность и прочность несущих элементов.

В дизайне минималистичного индивидуального проекта монолитного коттеджа использовано сочетание штукатурки, кирпичной кладки и деревянного сайдинга, с контрастом белого и темно-коричневого.Бетонные поверхности создадут идеально гладкую поверхность для финишной отделки.

Монолитные частные дома — это не только дань современным методам строительства, но и возможность реализовать интересные архитектурные идеи красивого и комфортного жилья.

Выберите подходящий проект из нашего портфолио и закажите индивидуально и воплотите задуманное вместе с командой «Topd».

Что было сделано

Проект: Проект Инсбрука адаптирован к местности и пожеланиям семьи заказчика, было предложено решение о переносе террасы.

Фундамент: Исходя из геологии и поселений архитектора, дом построен на фундаменте ЧАЙНО-РОСТВАРЧА.

Перекрытие: COMBULAR -ZB монолитное; Межэтажный — плиты перекрытия ЗББ.

Ящик: Стены из газоблоков, кладка на кладочный клей. Окна изготавливаются на заказ, с односторонней ламинацией, установка на месте.

Кровля: Металлочерепица.

Наружная отделка: Стены утеплены базальтовым утеплителем и оштукатурены, элементы отделки из дерева изготовлены на месте по ТЗ-визуализации, окрашены.Основание облицовано декоративным камнем.

Внутренняя отделка: Отделка выполнялась по дизайну проекта, где за основу было взято сочетание декоративной штукатурки с камнем и деревом. На перекрытиях установили фальш-балки.

Дополнительно: Установлен и деканирован камин.

Что было сделано

Тот самый случай, когда мы с клиентом говорим на одном языке и вдохновляем стиль Eco Hightec! Дизайнер Илья пришел к нам с готовым проектом своего будущего дома! Проект понравился нашей команде — ведь такие необычные и стильные решения — это всегда профессиональный вызов!

Мы подготовили для Ильи сметы и разработали уникальные дизайнерские решения — все это позволило реализовать этот проект! Каркасный дом изготовлен по проверенной нами канадской технологии с утеплителем по всему контуру 200 мм! Снаружи дом отделан имитацией бруса.Все окна выполнены индивидуально и с подсветкой в цвете проекта. Дополнительные акценты расставлены благодаря профессиональной покраске имитации планки и подбору красок.

Что было сделано

Из чего построить дом? Ведь наличие команды профессионалов и знаний — построить дом с нуля — вопрос времени! Но иногда задача посложнее! У нас есть вводный — уже существующий фундамент или постройки на участке, пристройка к уже стоящим постройкам и многое другое! Для семьи Мацуевых стояла такая непростая задача.У них был фундамент из старого сгоревшего дома и благоустроенная территория вокруг него! Новый дом нужно было построить в короткие сроки на фундаменте. У Дмитрия и его семьи возникло желание построить новый дом в стиле Хайтех. После тщательных замеров был составлен проект, который учитывал старую планировку, но имел новую современную форму с интересными нововведениями! В доме была входная группа, где можно было сидеть за столом с уютными вечерами и комплексно, но возможно в нашей полосе эксплуатируемая крыша.Для реализации такой кровли мы обратились за помощью к своим знаниям и современным строительным материалам, балкам ЛВЛ, кровле и многому другому. Теперь летом на такой крыше можно устроить необычный обед или понаблюдать за звездами ночью! В отделке наш архитектор также подчеркнул минималистичный и графический стиль Haytec. Гладкие оштукатуренные стены с деталями расписной плакены, индивидуальности добавлены деревянные балки на входе. Внутри дом декорирован имитацией бруса, который окрашен в разные цвета, в зависимости от предназначения помещения! Большие окна в кухне гостиной с видом на участок — создают желаемый эффект освещенности и воздушности пространства! Дом семьи Мацуевых — украсил нашу фотогалерею в разделе загородной архитектуры в стиле Хайтечка, в стиле, который выбирают смелые покупатели с отменным вкусом.

Что было сделано

Ольга и ее семья давно мечтали о загородном доме! Надежный, добротный дом для жизни, который отлично впишется в свой непростой узкий участок! С появлением детей мечту было решено осуществить, дети растут быстро и в собственном доме на природе много возможностей и свежий воздух. Мы, в свою очередь, были рады работать над индивидуальным проектом дома в классическом стиле из красного кирпича с Erker! После первого знакомства с нашей компанией в уютном офисе мы предложили Ольге посмотреть на нашу текущую строительную площадку: оценить порядок и строительные процессы, складирование материалов на площадке, познакомиться со строительной бригадой, убедиться в качестве Работа.Побывав на объекте Ольги, он решил работать с нами! И нам было приятно заново исполнить любимую работу для воплощения очередной деревенской мечты!

Что было сделано

Проект: В проект Сан-Рафаэль внесены изменения и переработка с учетом пожеланий заказчика.

Перекрытие: социальное перекрытие; Межэтажный — Libele Plate

Коробка: Стены из керамобетонных блоков, кладка под раствор ??? Окна вставлены.

Кровля: Металлочерепица.

Терраса: Сделаны черновые ограждающие элементы, уложен настил.

Что было сделано