Набор прочности бетона.

Твердение бетона представляет собой сложное физико-химическое явление, при котором цемент, взаимодействуя с водой, образует новые соединения. Вода проникает вглубь частиц цемента постепенно, в результате все новые его порции вступают в химическую реакцию. Поэтому бетон твердеет постепенно, даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой. Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон на портландцементе через 7-14 дней после приготовления набирает 60-70% своей 28-дневной прочности. Затем рост прочности замедляется.

Иногда используют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80-90% 28-дневной прочности. Ускоряют процесс твердения быстротвердеющие портландцементы, а также жесткие бетонные смеси на обычных цементах.

Для ускорения твердения бетона могут применяться добавки-ускорители, вводимые при приготовлении бетонной смеси.

При твердении бетона всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Также, трещинообразование возможно в результате неравномерного разогрева бетона вследствие выделения тепла при схватывании цемента.

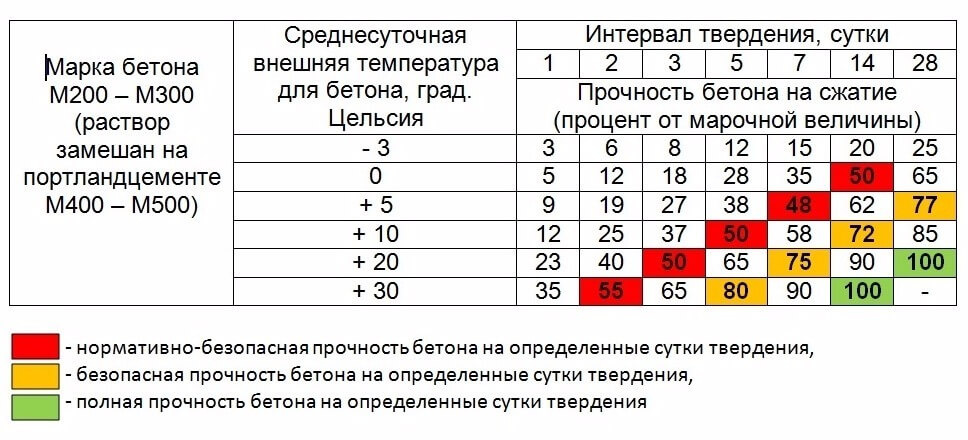

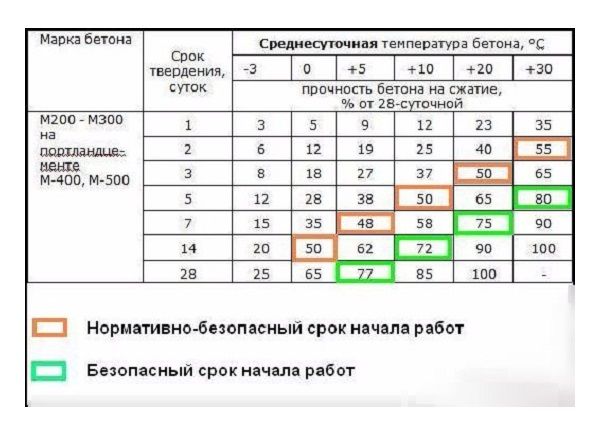

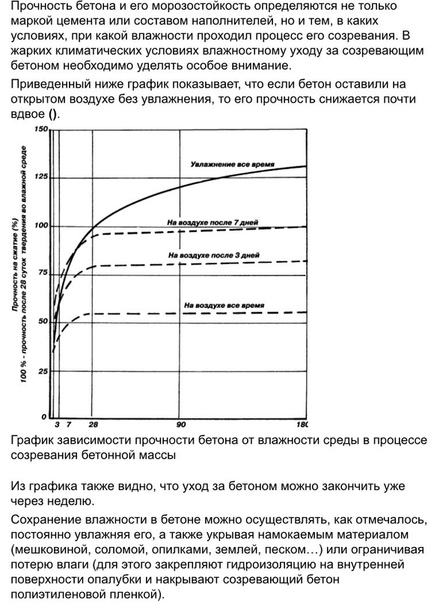

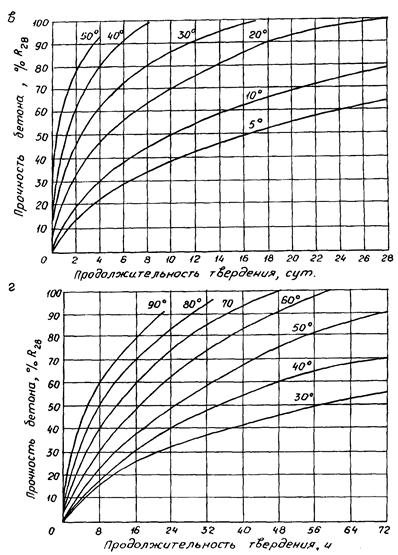

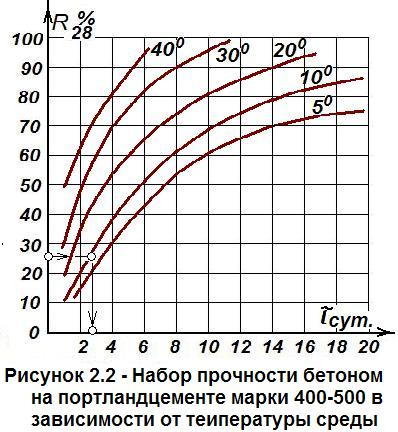

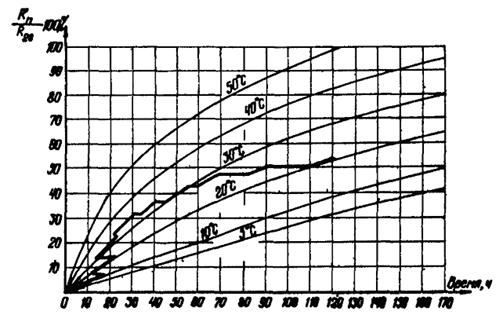

Рис. 6.1. Усредненные кривые набора прочности бетона В15-В25 на сжатие на портландцементе М400 — М500 по дням в зависимости от температуры выдерживания.

Точно рассчитать срок набора прочности бетона в конструкции в условиях строительной площадки невозможно, даже при гарантированном качестве товарной смеси, из-за перепадов температур и изменения влажности окружающей среды.

В условиях производства работ в зимнее время для обеспечения требуемого качества бетона проводят дополнительные технологические мероприятия. При отрицательных температурах замерзает содержащаяся в бетоне свободная вода, образуются кристаллы льда большего объема, чем имела вода. Поэтому в порах бетона развивается большое давление, приводящее к разрушению структуры еще не затвердевшего бетона и снижению его конечной прочности. Конечная прочность снижается тем больше, чем в более раннем возрасте замерз бетон. Наиболее опасно замерзание бетона в период схватывания цемента. Для снижения температуры кристаллизации воды в состав бетона вводят противоморозные химические добавки. Для создания благоприятных условий набора прочности бетоном применяют различные способы поддерживания температурно-влажностного режима выдерживания, такие как, электрообогрев, обогрев паром и устройство «термоса». Выбор противоморозных добавок и их оптимальное количество зависят от вида бетонируемой конструкции, степени ее армирования, наличия агрессивных сред и блуждающих токов, температуры окружающей среды. Некоторые добавки могут вызывать коррозию арматуры, что снижает прочность сцепления бетона с профилем арматуры, ухудшать удобоукладываемость и вызывать образование высолов на поверхности конструкций. Противоморозные химические добавки в основном приводят к замедлению набора прочности бетоном по сравнению со скоростью твердения бетона в нормальных условиях.

Некоторые добавки могут вызывать коррозию арматуры, что снижает прочность сцепления бетона с профилем арматуры, ухудшать удобоукладываемость и вызывать образование высолов на поверхности конструкций. Противоморозные химические добавки в основном приводят к замедлению набора прочности бетоном по сравнению со скоростью твердения бетона в нормальных условиях.

Твердение бетона с добавками.

ПКБ Аксис

график скорости твердения, методы определения прочности

Набор прочности бетона в среднем происходит в течение 28 суток, а полный срок твердения может составлять 3 года. Во время застывания цемент, реагируя с водой, образует монолитные соединения, которые по свойствам похожи на искусственный камень.

Скорость и процент набора прочности бетона при нормальной температуре неравномерная. Например, М300 через 3 дня набирает 50% от заявленной прочности , через 2 недели — 90%, а на 28 день застывает полностью.

Таблица времени набора прочности по классу и марке бетона:

График набора прочности бетона В15-В25 на сжатие на портландцементе М400– М500:

Процесс вызревания включает 2 стадии:

- Начальная — схватывание, которое зависит от температуры воздуха и протекает от 20 минут до 20 часов.

Дольше всего материал схватывается при температуре 0°С, а минусовые значения отрицательно сказываются на его прочности после оттаивания.

Дольше всего материал схватывается при температуре 0°С, а минусовые значения отрицательно сказываются на его прочности после оттаивания. - Завершающая — твердение, после окончания стадии бетон может нагружаться. Оптимальный температурный коридор —18–20°С, влажность примерно 100%. В первые 3 суток набор бетона по прочности составляет 30%, в первые 7–14 суток — до 70 % от марочной, а через 3 месяца — 90 %. Бетон может набирать прочность еще в течение трех лет.

Добавки в бетон для повышения прочности

Если работы проводятся в условиях слишком высоких или слишком низких температур, необходимо использовать добавки для твердения бетона, уменьшения или увеличения скорости схватывания, повышения пластичности и придания других свойств. Чтобы обеспечить высокое качества бетона в зимнее время, нужно поддерживать оптимальный режима температуры и влажности с помощью электрообогрева, обогрева паром и обустройства «термоса».

Виды добавок:

- антифризы — снижают точку замерзания жидкости, увеличивают схватываемость, не вызывают коррозию арматуры, безопасны для людей, употребляются в количестве 1%–2% в зависимости от температуры воздуха;

- сульфаты — ускоряют твердение бетона благодаря активному выделению тепла, во время замешивания компоненты равномерно распределяются;

- ускорители твердения бетона — помогают лучше растворять силикатные компоненты цемента, которые при гидратации образуют соли, снижающие температуру замерзания воды.

Противоморозные добавки

Данные присадки увеличивают жидкую фазу, во время которой происходит процесс гидратации и созревания материала. Если вода в порах замерзнет, химические реакции соединения цемента с водой не пройдут как положено, а после оттаивания компоненты вместо того, чтобы соединиться в камень, рассыпятся. Нужно учитывать, что набор прочности бетона с противоморозными добавками происходит медленнее по сравнению со скоростью твердения в нормальных условиях. Прочность до замерзания составляет 30% от заявленной, остальные 70% материал набирает после оттаивания.

Выбор противоморозных добавок и количество зависят от вида конструкции, степени армирования, степени агрессивности среды, наличия блуждающих токов, температуры воздуха, так как некоторые виды приводят к коррозии металлических элементов, снижению прочности сцепления бетона с арматурой, появлению высолов на поверхности.

Модификаторы

Модификаторы используют, когда нужно повысить прочность на 1-2 марки, долговечность, устойчивость к низким или высоким температурам, химическим веществам. Они снижают проницаемость бетона, улучшают подвижность раствора на стадии заливки. Благодаря им он ложится равномерно,проникая во все щели и углубления. Для разных сооружений и конструкций используют свои модификаторы — для колодцев, бассейнов одни, а для фасадов или стяжки полов другие.

Они снижают проницаемость бетона, улучшают подвижность раствора на стадии заливки. Благодаря им он ложится равномерно,проникая во все щели и углубления. Для разных сооружений и конструкций используют свои модификаторы — для колодцев, бассейнов одни, а для фасадов или стяжки полов другие.

Пластификаторы

Пластификаторы придают раствору пластичность, увеличивают подвижность, адгезию, разжижают, при этом не снижая скорость схватывания и прочность. Присадки позволяют сократить количество воды, что увеличивает плотность, стойкость к морозам, уменьшает усадочные деформации. Добавки позволяют заполнить бетонной смесью труднодоступные места при заливке сложных конструкций. Их вводят 0,1–1,2% от общего объема смеси. Срок их действия составляет 2–3 часа.

Методы определения прочности бетона

Разрушающие. Испытание прочности бетона на сжатие проводится на контрольных образцах или на образцах из застывшего бетонного монолита. При этом контрольные образцы помещают в в одинаковые с реальной конструкцией условия. Данные методы наиболее точные.

Данные методы наиболее точные.

Неразрушающие косвенные. С помощью ультразвукового прибора для измерения, методов упругого отскока и ударного импульса прочность бетона оценивают косвенно, а потом проводят более точные вычисления. Данные методы дают погрешность до 50%, их применяют вместе с прямыми.

Неразрушающие прямые. Включают 2 метода. Первый — когда производят отрыв заделанного в бетон металлического анкера и измеряют нагрузку с помощью создаваемой при помощи измерителя прочности. Второй — когда измеряют усилие для скалывания участка ребра бетонной конструкции.

График набора прочности бетона — обзор

График набора прочности бетона

Всем хорошо известно, что бетонные конструкции сегодня сделали строительную индустрию самой высокотехнологичной и наиболее мобильной.

Однако его одновременно можно считать наиболее древним искусственным камнем. Наиболее древние упоминания о нем мы встретим в истории Древнего Египта, где он широко использовался в создании шедевров ранней архитектуры – величественных храмов и пирамид. До сих пор трудно представить, как египетские строители могли создать такие гигантские сооружения. Но именно технология работы с цементными растворами, что могло быть обеспечено наличием природных ресурсов – песка, позволила так быстро построить столько поистине величественных творений.

До сих пор трудно представить, как египетские строители могли создать такие гигантские сооружения. Но именно технология работы с цементными растворами, что могло быть обеспечено наличием природных ресурсов – песка, позволила так быстро построить столько поистине величественных творений.

Рис.2

Подобные технологии можно встретить в истории Малой Азии, Средиземноморских государств, индийских и китайских культур. Здесь они приняли несколько иной вид, называясь глинобитием, землебитием, сухой набойкой при помощи замешивания гипса или известки, др

Основа бетона — песок

угих местных материалов. В прошлом веке произошел настоящий прорыв – появилась потребность в возведении солидных промышленных зданий, гидрозапорных сооружений, массового жилого строительства и других объектов. Не менее важно было применять этот замечательный раствор в период восстановления стран, которые сильно пострадали от Второй мировой войны. Именно тогда по существу был оценен технический и технологический потенциал бетона.

Преимущества бетонного строительства

Всем, кто хотя бы раз занимался строительством, хорошо известно, что конструкции можно делать непосредственно на строительной площадке. Это позволяет осуществить смесь из цемента, песка, щебня и воды – известный всем бетон.

Сфера работ с бетоном

Она, эта смесь, сегодня выпускается многочисленными производителями промышленным способом и продается в определенной расфасовке. Это позволяет строить скоростными темпами, обеспечивая высокий ритм работы. Однако в жизни может быть масса различных ситуаций. При небольших объемах – стройка на дачном участке, облагораживание придомовой территории или обновление отмостки вокруг дома или хозяйственной постройки, не имеет экономического смысла приобретать ненужные или излишние материалы. Поэтому, в данной ситуации лучше всего сделать замес собственными руками. Но для пущей прочности и надежности, а также для всемерного употребления запросов потребителей, промышленность выпускает сухую бетонную смесь в небольшой расфасовке – от 10-ти до 50-ти кг. Этот бетонный комплекс отличается следующими качествами и приоритетами:

Этот бетонный комплекс отличается следующими качествами и приоритетами:

- функциональные качества и прочность значительно выросли из-за присутствия современных высокотехнологичных полимерных добавок и уплотнителей;

- для достижения отменных показателей конечного продукта, нужно строго следовать инструкции и добавлять столько воды, сколько в ней указано;

- сухая смесь не переносит попадания влаги, при соблюдении этих моментов она может достаточно долго храниться – до полугода и более;

- этот раствор отлично функционирует, и ни при каких условиях не распадается на фракции. Водно-керамзитная и цементно-песчаная фракция этому бетону никогда не грозит;

- отлично принимает современные пигменты для придания определенного оттенка и осуществления эстетических замыслов проектировщика.

Отличные качества современного бетона

Особенности материала

Профессиональные строители знают, что всевозможные бетонные смеси, которые используются сегодня, различаются по маркам содержащегося в нем цемента. Именно благодаря этому показателю конструкции, можно распределять по уровню эксплуатационной устойчивости. Все, кто пусть даже один раз сталкивался с бетонированием, знает, что оно требует определенного промежутка времени, чтобы приобрести проектную прочность, как говорят – «застыть». Процессы застывания и затвердевания лежат в основе стабилизации физических свойств и качеств бетона, то есть приобретения его марочной прочности. У профессионалов это носит название периода выдерживания раствора.

Именно благодаря этому показателю конструкции, можно распределять по уровню эксплуатационной устойчивости. Все, кто пусть даже один раз сталкивался с бетонированием, знает, что оно требует определенного промежутка времени, чтобы приобрести проектную прочность, как говорят – «застыть». Процессы застывания и затвердевания лежат в основе стабилизации физических свойств и качеств бетона, то есть приобретения его марочной прочности. У профессионалов это носит название периода выдерживания раствора.

График созревания бетонного раствора

Немного технологии

Работа со строительными смесями имеет некоторые особенности, которые касаются и бетона. Технология бетонирования разделяет следующие этапы:

- выравнивание площадки, где будет производиться бетонирование;

- создание деревянной опалубки, при необходимости — армирование;

- замес бетонного раствора;

- заливка бетона при помощи специального желоба;

- набор прочности – застывание;

- снятие элементов опалубки.

Подготовка площадки под бетонирование

Именно процессы, происходящие в залитом бетоне, в значительной степени влияют на его дальнейшую эксплуатацию и прочность. Ведь именно от этих критериев зависит надежность конструкций, безопасность человеческого здоровья и многочисленных жизней.

Набор прочности бетона и его особенности

Климатические условия нашего отечества достаточно разнообразны, но большинство регионов располагается там, где преимущество холодных температур и природных осадков — очевидно. Сезонность строительства также сильно зависит от погодных естественных факторов. Это может выражаться в следующем. Недолгие летние дни, когда температура значительно превышает нулевые отметки, течение застывания бетона происходит при помощи естественных факторов, не требуя субъективного вмешательства – применения техники или других приспособлений. Пожалуй, бетонные изделия, произведенные в этот период, обладают наилучшими качествами и технологическими показателями. Всемерная оптимизация выдержки и разнообразных физических, технологических и механических качеств бетона с лучшими коэффициентами вариаций. Все, что необходимо, производится под руководством специалистов, основным документом для которых является график. Если летние условия позволяют бетону дозреть после снятия опалубки, то условия низких температур и повышенной влажности требуют дополнительного обслуживания и оптимизации. График набора прочности бетона отражает все необходимые для проектировщиков и строителей показатели. Он отражает самые тонкие нюансы того, что происходит внутри монолита под воздействием самых различных факторов. Например, осеннее-зимне-весенний период в наши дни не является препятствием для строительства. Для этого используют различные способы – согревание раствора, обработка теплом, усиление полимерными составляющими, всевозможные способы изоляции от попадания влаги.

Все, что необходимо, производится под руководством специалистов, основным документом для которых является график. Если летние условия позволяют бетону дозреть после снятия опалубки, то условия низких температур и повышенной влажности требуют дополнительного обслуживания и оптимизации. График набора прочности бетона отражает все необходимые для проектировщиков и строителей показатели. Он отражает самые тонкие нюансы того, что происходит внутри монолита под воздействием самых различных факторов. Например, осеннее-зимне-весенний период в наши дни не является препятствием для строительства. Для этого используют различные способы – согревание раствора, обработка теплом, усиление полимерными составляющими, всевозможные способы изоляции от попадания влаги.

Показатели графика

Стандарты – дело очень серьезное и придерживаться их очень важно. От этого зависит дальнейшая судьба строения и его безопасность. Согласно инструктивным материалам, конченое застывание и созревание бетона происходит в течение двадцати восьми – тридцати дней. В этот период происходят самые разнообразные процессы, в результате которых возникает монолит. При этом стоит учитывать следующее:

В этот период происходят самые разнообразные процессы, в результате которых возникает монолит. При этом стоит учитывать следующее:

- оговоренные в инструкциях сроки – до месяца актуальны для созревания раствора при температуре воздуха 300С, то есть в идеальных условиях;

- пониженная температура и более жесткий погодный режим – 100С и ниже сильно замедляет все процессы – застывание происходит очень медленно и здесь требуется согревание и защита от попадания осадков;

- когда бетону приходится созревать при морозе, то есть ниже 00С, без вмешательства в нем могут произойти непоправимые изменения. Поэтому в данном случае используются специальные вещества, которые можно считать присадками, добавляющиеся в раствор перед наполнением опалубки.

График набора прочности бетона

В графике отлично видны все без исключения важные моменты, где и когда нужно повлиять на происходящее внутри массы, чтобы превратить его в настоящий, прочный и надежный строительный камень, каким бетон и должен быть. Чтобы наши дома, мосты и дамбы служили десятки и сотни лет, пример древних строителей всегда нужно помнить.

Чтобы наши дома, мосты и дамбы служили десятки и сотни лет, пример древних строителей всегда нужно помнить.

Видео график набора прочности бетона

График набора прочности бетона в зависимости от температуры

Самым важным показателем качества бетонов является прочность материала. Согласно требованиям ГОСТ в условиях сжатия она может варьировать в диапазоне М50-800. Наибольшей популярностью пользуются марки цемента М100-500.

Блок: 1/5 | Кол-во символов: 219

Источник: http://aquagroup.ru/articles/nabor-prochnosti-betona.html

Стадии набора прочности и влияние температуры

Вы наверняка знаете, что для достижения марочного значения бетона требуется 28 дней. Это общая цифра, которая на деле может отклоняться в большую или меньшую сторону. Чтобы возвести надежную постройку, нужно понимать сам процесс набора прочности, он состоит из двух стадий:

Это общая цифра, которая на деле может отклоняться в большую или меньшую сторону. Чтобы возвести надежную постройку, нужно понимать сам процесс набора прочности, он состоит из двух стадий:

- На первой стадии смесь схватывается – все компоненты бетона соединяются между собой.

- На второй материал набирает прочность и твердеет.

Блок: 2/7 | Кол-во символов: 456

Источник: http://okbeton.ru/raschet/nabor-prochnosti-betona-v-zavisimosti-ot-temperatury.html

Срок твердения бетона

Подавляющее большинство самодеятельных строителей считают по не совсем понятным причинам, что за окончанием укладки в опалубку либо завершением работ по выравниванию стяжки процесс бетонирования законченным. Между тем, время схватывания бетона значительно больше, чем время на его укладку. Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Прежде чем производить распалубку и наслаждаться результатами приложенных усилий, нужно создать максимально комфортные условия для созревания и оптимальной гидратации бетона, без которой невозможно достижение требуемой марочной прочности монолита. Строительные нормы и правила содержат выверенные данные, которые приведены в таблицах времени схватывания бетона.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 14 | 28 | |

| Прочность бетона, % | |||||||||

| 0 | 20 | 26 | 31 | 35 | 39 | 43 | 46 | 61 | 77 |

| 10 | 27 | 35 | 42 | 48 | 51 | 55 | 59 | 75 | 91 |

| 15 | 30 | 39 | 45 | 52 | 55 | 60 | 64 | 81 | 100 |

| 20 | 34 | 43 | 50 | 56 | 60 | 65 | 69 | 87 | — |

| 30 | 39 | 51 | 57 | 64 | 68 | 73 | 76 | 95 | — |

| 40 | 48 | 57 | 64 | 70 | 75 | 80 | 85 | — | — |

| 50 | 49 | 62 | 70 | 78 | 84 | 90 | 95 | — | — |

| 60 | 54 | 68 | 78 | 86 | 92 | 98 | — | — | — |

| 70 | 60 | 73 | 84 | 96 | — | — | — | — | — |

| 80 | 65 | 80 | 92 | — | — | — | — | — | — |

Содержащиеся в официальных таблицах данные, конечно, должны служить ориентиром при самостоятельном обустройстве бетонных или железобетонных конструкций. Но применение таких данных должно происходить в плотной практической привязке к реальным условиям строительства.

Но применение таких данных должно происходить в плотной практической привязке к реальным условиям строительства.

Блок: 2/5 | Кол-во символов: 1437

Источник: https://betonshchik.ru/poleznoe/vremja-shvatyvanija-betona.html

Как бетон набирает прочность?

После укладки в смеси начинают происходить физико-химические процессы по превращению его в прочную основу для строительной конструкции. Как только под их влиянием вода и цемент вступают во взаимодействие, раствор постепенно теряет свою подвижность и изменяет свойства. Формирование новой структуры происходит в течение определенного времени. Вызревание бетона предполагает прохождение раствором двух стадий: начальной — схватывания, и завершающей — затвердевания. Их прохождение дает возможность получить прочностные свойства соответствующие бетону определенного класса и марки.

Стадия схватывания

Во время транспортировки в автобетоносмесителе смесь остается подвижной благодаря постоянному перемешиванию и тиксотропным ее свойствам. Прекращение механического воздействия на раствор после заливки увеличивает его вязкость, и он начинает схватываться. Все выявленные дефекты нужно устранять в начале первой стадии вызревания, она начинается сразу после заливки бетонной смеси и длится недолго.

Прекращение механического воздействия на раствор после заливки увеличивает его вязкость, и он начинает схватываться. Все выявленные дефекты нужно устранять в начале первой стадии вызревания, она начинается сразу после заливки бетонной смеси и длится недолго.

Время схватывания зависит от температуры воздуха. Постоянная температура +20°С считается идеальным условием для первой стадии застывания раствора, позволяющим ему схватиться за 3 часа. При изменении этого условия длительность схватывания может уменьшиться или увеличиться. Дольше всего эта стадия длится при температурных значениях окружающего воздуха близких к 0 градусов.

Стадия твердения

После окончательного схватывания раствора начинается стадия твердения. На начальном этапе заполнитель, скрепленный кристаллизованными частицами цемента, не обеспечивает требуемую прочность. Но с началом реакции гидратации, твердение становится наиболее динамичным. Бетонная основа за 7 суток становится намного прочнее. За этот небольшой отрезок времени бетон набирает 70 процентов прочности. После происходит замедление этого процесса и еще 25% твердости набираются на протяжении трех недель. Полное затвердевание происходит через несколько лет.

Блок: 2/4 | Кол-во символов: 1955

Источник: https://betonpro100.ru/harakteristiki-i-svojstva/nabor-prochnosti-betona

Уход за бетоном после заливки: основные цели и методы

Процессы, связанные с проведением мероприятий, которые предшествуют распалубке, содержат несколько технологических приемов. Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Уход заключается в выполнении комплекса мероприятий, которые призваны создать условия, оптимально соответствующие происходящим в смеси физико-химическим преобразованиям, во время набора прочности бетона. Неукоснительное следование предписанным технологией ухода требованиям позволяет:

- свести к минимальным значениям усадочные явления в бетонном составе пластического происхождения;

- обеспечить прочностные и временные значения бетонного сооружения в параметрах, предусмотренных проектом;

- предохранить бетонную смесь от температурных дисфункций;

- препятствовать прелиминарному отвердению уложенной бетонной смеси;

- предохранить сооружение от различного происхождения воздействий механического или химического генеза.

Процедуры ухода за свежеобустроенной железобетонной конструкцией следует начинать непосредственно по окончании укладки смеси и продолжаться до тех пор, пока ей не будет достигнуто 70 % прочности, предусмотренной проектом. Это предусматривается требованиями, изложенными в пункте 2.66 СНиПа . Распалубку можно провести и в более ранние сроки, если это обосновано сложившимися параметрическими обстоятельствами.

После окончания укладки бетонной смеси следует провести осмотр опалубочной конструкции. Цель такого осмотра – выяснение сохранения геометрических параметров, выявление протечек жидкой составляющей смеси и механических повреждений элементов опалубки. С учетом того, сколько времени застывает бетон, точнее сказать – с учетом времени его схватывания, проявившиеся дефекты необходимо устранить. Среднее время, за которое может схватиться свежеуложенная бетонная смесь, составляет около 2-х часов, в зависимости от температурных параметров и марки портландцемента. Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

Блок: 3/5 | Кол-во символов: 2295

Источник: https://betonshchik.ru/poleznoe/vremja-shvatyvanija-betona.html

Факторы, влияющие на прочность

Практически все работы с раствором проводятся на открытом воздухе как летом, так и зимой. Погодные условия и температура воздуха оказывает непосредственное влияние на время застывания бетона. Таким образом, на набор прочности влияют следующие факторы:

- температура;

- влажность;

- класс материала;

- время.

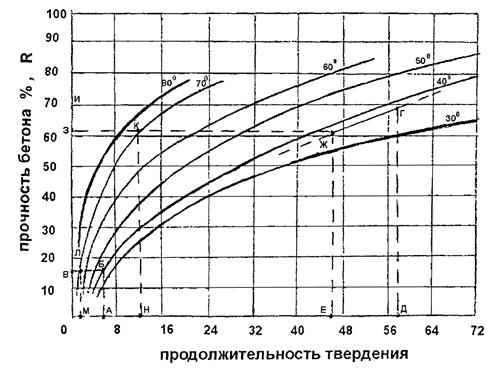

Чем ниже температура на улице, тем медленнее и дольше будет происходить процесс затвердения. Зимой, в естественных условиях, эта процедура полностью останавливается, так как вода не испаряется, а замерзает. При повышении температуры застывание раствора опять продолжится. Чтобы это лучше понять, стоит обратиться к графику твердения бетона В25 или В30.

График представляет собой кривые линии, показывающие, как долго и при какой температуре достигается определенная прочность бетона. Если летом твердение бетона протекает естественным образом, то зимой необходимо принимать меры для его застывания. Для этого в бетонную смесь добавляют специальные противоморозные вещества, которые способствуют сохранению свойств приготовленного раствора.

При этом они не дают воде быстро замерзать и позволяют качественно провести заливку бетонной смеси. При более низких температурах сразу после заливки раствора обеспечивают его прогрев. Обычно для этого используют электрический ток или тепловые обогреватели. В первом случае с помощью проводов по контурам производят подключение непосредственно арматуры в опалубке или через электроды, погруженные в раствор.

Причем контуры не должны касаться друг друга, иначе будет короткое замыкание. Все подключение ведется через специальный масляный трансформатор для прогрева бетона. Во втором случае место бетонирования накрывают шатром и подключают несколько воздушных обогревателей. Большую роль играет повышенная влажность воздуха. Если ее показатели достигают 70—90%, то прочность раствора значительно увеличивается.

Блок: 3/4 | Кол-во символов: 1871

Источник: https://TvoiDvor.com/beton/grafik-nabora-prochnosti-betona-v-zavisimosti-ot-temperaturyi/

Вторая стадия

Когда первая стадия завершена, материал начинает твердеть. Необходимую прочность бетон набирает уже через четыре недели, но окончательный набор прочности завершится только через несколько лет. Марку бетона специалисты смогут определить через 28 дней. Набор прочности бетона в зависимости от влажности и температуры проходит с разной скоростью. В первые 5-6 дней после заливки процесс протекает наиболее интенсивно. После первых трех суток материал получит 30% прочности от марочного значения, которое мы узнаем только через 4 недели.

Через две недели после заливки бетон наберет до 70% прочности, а через 90-100 дней прочность превысит марочный показатель на 20%. Прекратится процесс через несколько лет, но прочность изменится незначительно. При проверке бетона, залитого 3 года назад, можно узнать, что его прочность вдвое превысила марочный показатель.

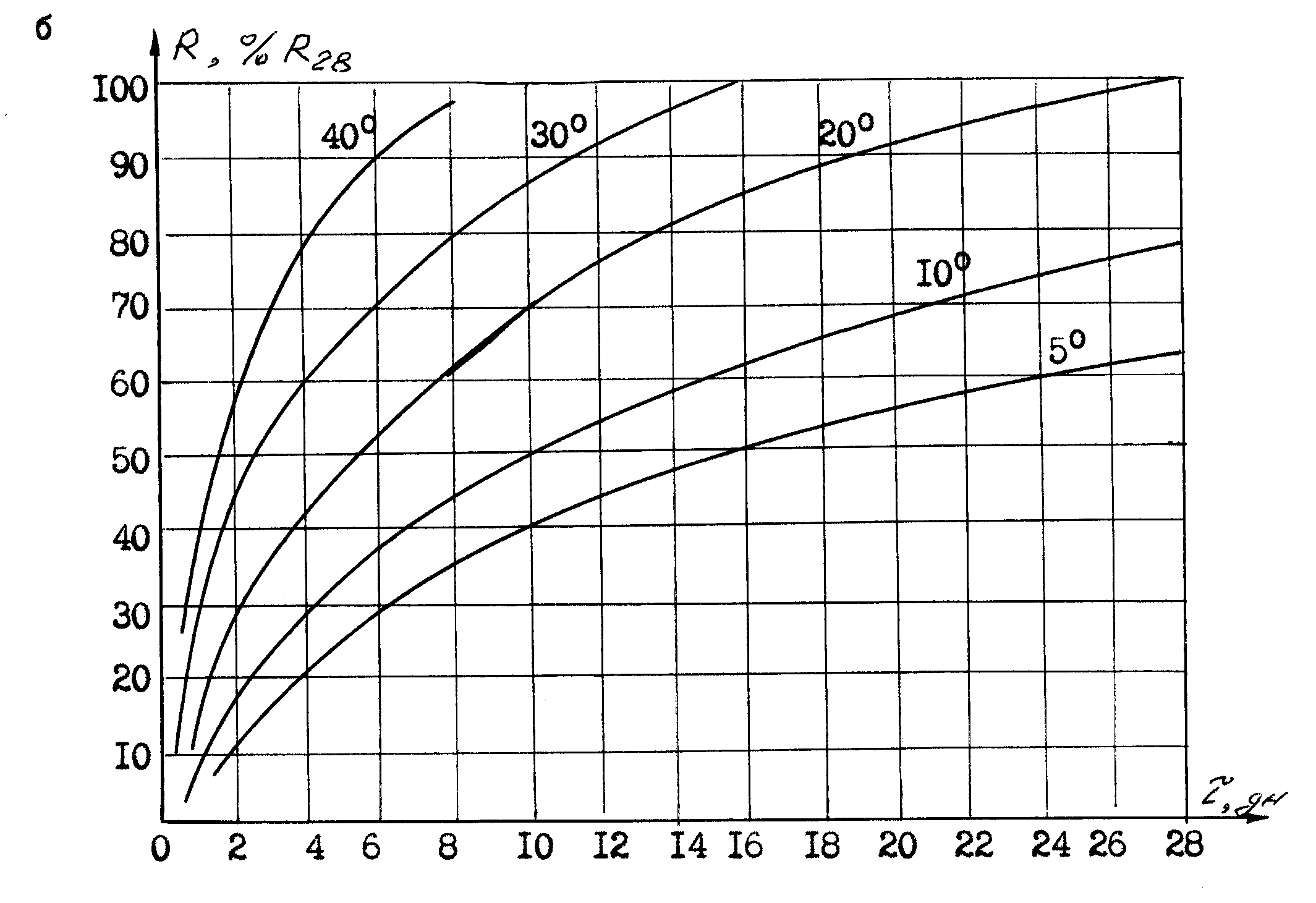

На таблице ниже показано, как длительность набора прочности зависит от температуры:

Блок: 4/7 | Кол-во символов: 960

Источник: http://okbeton.ru/raschet/nabor-prochnosti-betona-v-zavisimosti-ot-temperatury.html

Методы ускорения застывания бетона

Очень часто в процессе строительства необходимо ускорить процесс набора прочности бетона. Так, при заливке монолитных конструкций и ограничении сроков строительных работ применяют смеси на основе сернокислых, углекислых и аммонийных солей, хлоридов и нитратов кальция.

Применение этих добавок позволяет сократить длительность застывания бетона в 2 раза. Стоит заметить, что такие работы проводят в летний период и антиморозные добавки здесь не подойдут. В сильно жаркую и сухую погоду проводят увлажнение залитого раствора, так как очень быстро испаряется вода и происходит нарушение графика набора прочности материала.

Для этого верхнюю часть раствора накрывают материалом или посыпают опилками и периодически смачивают их по мере испарения воды. На асфальтобетонных заводах для ускорения застывания раствора применяют способ пропаривания. Процедуру эту проводят на открытом воздухе или в специальных закрытых камерах, где за 6—16 часов изделия из бетона набирают 60—70% прочности.

Блок: 4/4 | Кол-во символов: 1014

Источник: https://TvoiDvor.com/beton/grafik-nabora-prochnosti-betona-v-zavisimosti-ot-temperaturyi/

График набора прочности бетона

Временной интервал, на протяжении которого происходит обретение раствором необходимых эксплуатационных свойств, называется периодом выдерживания бетона, после которого можно наносить защитный слой бетона. График набора прочности отражает время, которое требуется бетону для достижения максимального значения прочности.

В нормальных условиях состав «созревает» за 28 дней. На протяжении первых 5-ти дней происходит интенсивное твердение бетона. Спустя 7 дней после заливки достигаются 70% прочности выбранной марки. Однако дальнейшие строительные работы специалисты советуют начинать лишь при достижении 100% — не ранее, чем через 28 дней после заливки.

Время набора прочности бетона для каждого отдельного случая может несколько отличаться. Для точного определения срока твердения состава проводят контрольные испытания образцов материала.

В теплое время года в монолитном домостроении для оптимизации процесса выдерживания состава и обретения им оптимальных механических и физические свойства достаточно следующих операций:

- Выдерживание в опалубке бетона.

- Дозревание состава после удаления опалубки.

Если мероприятия проводятся в холодное время года, для достижения должной марочной прочности следует обеспечить дополнительное обогревание бетона и его гидроизоляцию. Связано это с тем, что при снижении температуры происходит замедление процесса полимеризации.

Чтобы ускорить набор прочности и минимизировать время выдержки бетона рекомендуется использовать пескобетоны с низким водоцементным соотношением. При соотношении вода и цемент 1/4 сроки, приведенные в таблице, сокращаются в 2 раза. Для достижения такого результата в состав добавляются пластификаторы. Также сократить срок созревания состава можно, искусственно увеличив температуру.

Блок: 2/5 | Кол-во символов: 1781

Источник: http://aquagroup.ru/articles/nabor-prochnosti-betona.html

Согласно ГОСТ

Необходимая марка и класс бетона определяется с учетом составленного проекта. Необходимые показатели прочности могут меняться в зависимости от применяемых строительных материалов. Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Для определения прочности применяется ГОСТ 18105-86. В этом случае необходимо подготовить проект или же посмотреть информацию со схожего.

Прочность – это главный показатель качества для бетона ГОСТа любого уровня. Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

Блок: 5/5 | Кол-во символов: 1103

Источник: https://ResForBuild.ru/beton/rastvor/grafik-nabora-prochnosti-betona.html

Зависимость времени набора прочности от марки бетонной смеси

Логически понятно, что применение для приготовления бетонных составов разных марок портландцемента приводит к изменению времени твердения бетона. Чем выше марка портландцемента, тем меньше время для набора прочности требуется смеси. Но при использовании любой марки, будь это марка 300 либо 400, не следует прикладывать к железобетонной конструкции значительные механического характера нагрузки раньше, чем по истечении 28 дней. Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

| за 14 суток | за 28 суток | |||||||

| 100 | 150 | 100 | 150 | 200 | 250 | 300 | 400 | |

| 300 | 0.65 | 0.6 | 0.75 | 0.65 | 0.55 | 0.5 | 0.4 | — |

| 400 | 0.75 | 0.65 | 0.85 | 0.75 | 0.63 | 0.56 | 0.5 | 0.4 |

| 500 | 0.85 | 0.75 | — | 0.85 | 0.71 | 0.64 | 0.6 | 0.46 |

| 600 | 0.9 | 0.8 | — | 0.95 | 0.75 | 0.68 | 0.63 | 0.5 |

Проектирование, строительство и окончательное обустройство любых построек с применением железобетонных компонентов требует внимательного отношения ко всем стадиям возведения. Но от тщательности изготовления бетонных составляющих, в особенности фундаментов, в значительной степени зависит долговечность и надежность всего сооружения. Соблюдение сроков, за какое время схватываются бетонные смеси и составы, можно с уверенностью назвать основой успеха в любом строительном процессе.

Блок: 5/5 | Кол-во символов: 1416

Источник: https://betonshchik.ru/poleznoe/vremja-shvatyvanija-betona.html

Вывод

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Блок: 6/6 | Кол-во символов: 234

Источник: https://kladembeton.ru/poleznoe/nabor-prochnosti-betona.html

Заключение

Как показывает практика, существует множество причин изменения прочностных показателей бетона. Важно учитывать пропорции, качество компонентов, особенности местности и, конечно же, температуру.

Блок: 7/7 | Кол-во символов: 231

Источник: http://okbeton.ru/raschet/nabor-prochnosti-betona-v-zavisimosti-ot-temperatury.html

Кол-во блоков: 18 | Общее кол-во символов: 20078

Количество использованных доноров: 7

Информация по каждому донору:

- https://TvoiDvor.com/beton/grafik-nabora-prochnosti-betona-v-zavisimosti-ot-temperaturyi/: использовано 2 блоков из 4, кол-во символов 2885 (14%)

- http://okbeton.ru/raschet/nabor-prochnosti-betona-v-zavisimosti-ot-temperatury.html: использовано 3 блоков из 7, кол-во символов 1647 (8%)

- https://betonpro100.ru/harakteristiki-i-svojstva/nabor-prochnosti-betona: использовано 1 блоков из 4, кол-во символов 1955 (10%)

- http://aquagroup.ru/articles/nabor-prochnosti-betona.html: использовано 5 блоков из 5, кол-во символов 4054 (20%)

- https://ResForBuild.ru/beton/rastvor/grafik-nabora-prochnosti-betona.html: использовано 3 блоков из 5, кол-во символов 4155 (21%)

- https://kladembeton.ru/poleznoe/nabor-prochnosti-betona.html: использовано 1 блоков из 6, кол-во символов 234 (1%)

- https://betonshchik.ru/poleznoe/vremja-shvatyvanija-betona.html: использовано 3 блоков из 5, кол-во символов 5148 (26%)

особенности, виды, технология и основные показатели

Одним из важных показателей качества бетона выступает прочность. Если ознакомиться с требованиями государственных стандартов, то можно найти информацию о том, что прочность может изменяться в пределах от М50 до 800. Однако одними из самых популярных выступают марки бетона от М100 до 500.

График набора прочности

Раствор бетона в течение определённого времени после заливки будет обретать нужные эксплуатационные свойства. Этот временной интервал называется периодом выдерживания, после него можно осуществлять нанесение защитного слоя. График набора прочности бетона отражает время, в течение которого материал будет достигать наивысшего уровня прочности. Если сохраняются нормальные условия, то на это уйдет 28 дней.

Первые пять суток — это время, в течение которого будет происходить интенсивное твердение. А вот через 7 дней после завершения работ материал достигнет 70% прочности. Дальнейшие строительные работы рекомендуется начинать после достижения стопроцентной прочности, что произойдет через 28 дней. График набора прочности бетона по времени может отличаться для отдельных случаев. Для того чтобы определить сроки, проводятся контрольные испытания над образцами.

Что еще необходимо знать

Если работы по монолитному домостроению осуществляются в теплое время, то для оптимизации процесса выдерживания смеси и обретения ею физических и механических свойств нужно будет выдержать конструкцию в опалубке и оставить дозревать после демонтажа ограждения. График набора прочности бетона в холодное время будет отличаться. Для того чтобы добиться марочной прочности, нужно обеспечить обогревание бетона и гидроизоляцию. Это обусловлено тем, что пониженные температуры способствуют замедлению полимеризации.

Для того чтобы набор прочности произошел как можно быстрее, а выдержка бетона по времени была минимизирована, необходимо добавлять к ингредиентам пескобетоны, у которых водопроцентное соотношение минимально. Если цемент и вода добавляются в пропорции четыре к одному, то сроки будут сокращены в два раза. Для получения такого результата состав должен быть дополнен пластификаторами. Смесь может созревать быстрее, если искусственно повысить ее температуру.

Контроль за набором прочности

Для того чтобы график набора прочности бетона был соблюден, в течение некоторого времени — до недели — необходимо осуществлять мероприятия, обеспечивающие условия для выдержки раствора. Его необходимо обогревать, увлажнять, а также укрывать влаго- и теплоизолирующими материалами.

Для этого довольно часто используются тепловые пушки. Особое внимание специалисты рекомендуют уделять увлажнению поверхности. Через 7 дней после завершения заливки при таких условиях, если температура внешней среды будет изменяться в пределах от 25 до 30 °С, конструкция может нагружаться.

Классификация бетонов

Если в процессе затворения раствора используется цемент и традиционные плотные заполнители, которые позволяют получать тяжелые составы, то данные смеси относятся к маркам М50-М800. Если перед вами бетон марки М50-М450, то для его приготовления использовались пористые заполнители, позволяющие получать лёгкие составы. Бетон имеет марку в пределах М50-М150, если он является особо легким или легким, а также ячеистым.

Проектная марка бетона должна быть определена ещё на этапе составления документации по возведению объекта. Эту характеристику дают, основываясь на сопротивлении осевому сжатию в образцах-кубах. В строящихся конструкциях основным является осевое растяжение, марка цемента при этом определяется по нему.

Набор прочности бетона (график набора по времени на растяжение) будет длиться дольше, когда повышается марка по прочности на сжатие. Но в случае с высокопрочными материалами рост сопротивления растяжению замедляется. В зависимости от того, каков состав и область использования смеси, определяется класс и марка по прочности.

Наиболее прочными считаются материалы со следующими марками:

Их применяют в строительстве ответственных конструкций. Когда возводятся сооружения и здания, требующие большой прочности, используется бетон марки М300. А вот при обустройстве стяжки лучше всего использовать состав марки М200. Наиболее крепкими являются цементы, марка которых начинается с М500.

Зависимость набора прочности от температуры

Если вы собираетесь использовать раствор в строительстве, то вам должен быть известен график зависимости набора прочности бетона от температуры. Как было упомянуто выше, схватывание происходит в течение первых нескольких суток после затворения раствора. А вот для завершения первой стадии будет необходимо время, на которое влияет температура внешней среды.

Например, когда столбик термометра удерживается на отметке в 20 °С и выше, на схватывание уходит час. Процесс начинается через 2 часа после того, как смесь будет приготовлена, а завершится через 3 часа. Время и завершение стадии при похолодании сдвинется, для схватывания будет необходимо больше суток. Когда столбик термометра удерживается на нулевой отметке, процесс начинается через 6-10 часов после приготовления раствора, а длится он до 20 часов после заливки.

Важно знать ещё и об уменьшении вязкости. На первой стадии раствор остается подвижным. В этот период на него можно оказывать механическое воздействие, придавая конструкции требуемую форму. Этап схватывания можно продлить, используя механизм тиксотропии, оказывая механическое воздействие на смесь. Перемешивание раствора в бетономешалке обеспечивает продление первой стадии.

Процент прочности бетона от марочной в зависимости от температуры и времени

Начинающих строителей обычно интересует график набора прочности бетона в25 °С. В этом случае всё будет зависеть от марки бетона и срока твердения. Если использовать при замешивании портландцемент марки в пределах М 400 до 500, в итоге удастся получить бетон М200–300. Через сутки при указанной температуре его процент прочности на сжатие от марочный составит 23. Через двое, трое суток этот показатель увеличится до 40 и 50% соответственно.

Через 5, 7 и 14 суток процент от марочной прочности будет равен 65, 75 и 90% соответственно. График набора прочности бетона в30 °С несколько изменяется. Через сутки и двое прочность составит 35 и 55% от марочной соответственно. Через трое, пять и семеро суток прочность будет равна 65, 80 и 90% соответственно. Важно помнить, что нормативно-безопасный срок равен 50%, тогда как начинать работы можно лишь тогда, когда прочность бетона достигла отметки в 72% от марочного значения.

Критическая прочность бетона в зависимости от марки: обзор

Сразу после заливки раствор наберет прочность благодаря тепловыделению, а вот после замерзания воды процесс остановится. Если работы предполагается выполнять зимой или осенью, то важно добавлять к раствору противоморозные смеси. После укладки глиноземистый цемент выделяет больше тепла в 7 раз, чем обычный портландцемент. Это указывает на то, что приготовленная на его основе смесь будет набирать прочность и при пониженных температурах.

На скорость процесса оказывает влияние ещё и марка. Чем она ниже, чем выше окажется критическая прочность. График набора прочности бетона, обзор которого представлен в статье, указывает на то, что критическая прочность для бетона марок от М15 до 150 составляет 50%. Для предварительно напряженных конструкций из бетона марки от М200 до 300 это значение составляет 40% от марочной. Бетон марок от М400 до 500 имеет критическую прочность в пределах 30%.

Твердение бетона в перспективе

График набора прочности бетона (СНиП 52-01-2003) не ограничивается месяцем. Для завершения процесса набора прочности может потребоваться несколько лет. Но определить марку бетона можно через 4 недели. Прочность конструкция будет набирать с разной скоростью. Наиболее интенсивно этот процесс протекает в первую неделю. Через 3 месяца прочность увеличится на 20%, после процесс замедляется, но не прекращается. Показатель может увеличиться в два раза через три года, на этот процесс будут влиять:

- время;

- влажность;

- температура;

- марка бетона.

Довольно часто начинающие строители задаются вопросом о том, в каком ГОСТе график набора прочности бетона можно отыскать. Если вы заглянете в ГОСТ 18105-2010, то более подробно сможете узнать об этом. В этих документах упомянуто, что температура напрямую влияет на длительность процесса. Например, при 40 °С марочное значение достигается уже через неделю. Поэтому зимой работы осуществлять не рекомендуется. Ведь подогревать бетон своими силами проблематично, для этого нужно использовать специальное оборудование и предварительно ознакомиться с технологией. А вот нагревать смесь больше, чем на 90 °С и вовсе недопустимо.

Заключение

Ознакомившись с графиком набора прочности, вы сможете понять, что распалубка осуществляется, когда прочность конструкции превышает 50% от марочного значения. Но если температура внешней среды опустилась ниже 10 °С, то марочное значение не будет достигнуто и через 2 недели. Такие погодные условия предполагают необходимость подогрева заливаемого раствора.

Набор прочности бетона в зависимости от температуры

Этапы твердения раствора

Уже довольно давно при строительстве любых объектов стали применять этот материал. Причем его применяют на любых стадиях этого процесса начиная с фундамента и заканчивая плитами перекрытия. Удобен этот материал тем, что способен в жидком состоянии принимать форму опалубки и, по мере его застывания, получается требуемая конструкция.

При этом необходимо знать промежуток времени, за сколько бетон набирает прочность. Обычно полная готовность бетона достигается через 28 суток. Обязательно все работы проводят согласно требованиям строительных норм и правил (СНиП). В этом документе полностью описано как работать с этим материалом в любое время года, чтобы объекты прослужили затем в течение 50—100 лет.

Причем при современном строительстве постоянно появляются новые технологии и конструктивные решения, позволяющие продлить этот срок. Но до сих пор процессу набора прочности уделяют большое внимание и следят за проведением каждого этапа, в которые входят:

- Застывание — начинается с первых минут, после залития бетонной смеси, которое производят с помощью автобетоносмесителя. В начальный период прямую зависимость имеет время набора прочности бетона от температуры. Чем температура выше, тем быстрее схватывается раствор. Например, при 20° C этот процесс протекает в течение часа, летом на открытом солнце — от 15 до 30 минут, а при 0° C — до 20 часов.

- Твердение — важный этап, при котором материал набирает до 70% расчетного значения прочности. Длительность этого процесса зависит от марки материала и протекает от 7 до 14 дней.

Во время заливки раствора одновременно берутся и контрольные пробы, которые затем проверяют специалисты и сравнивают с нормативами, через определенное время, по таблице твердения бетона.

От чего зависит и как быстро происходит набор прочности бетона

Изготовление различных конструкций предполагает заливку бетона, главной характеристикой которого является прочность на сжатие. При этом нагружать конкретный элемент нельзя, пока не завершится набор прочности бетона. Данный процесс зависит от ряда факторов, к которым относятся не только внешние условия, но и состав самой смеси.

Для достижения марочного значения, как правило, требуется четыре недели (28 дней). Чтобы будущая конструкция прослужила достаточно долго, необходимо ясно представлять, как осуществляется сам процесс, и сколько времени требуется для его завершения. Процесс включает две стадии. На первой происходит схватывание бетона. На второй он твердеет и набирает прочность.

Стадия схватывания

Схватывание происходит в течение первых суток с момента его приготовления. Сколько времени потребуется для завершения первой стадии напрямую зависит от температуры окружающей среды.

Теплая погода

В летний период, когда температура 20 °C и выше, на схватывание может потребоваться около часа. Процесс начнется приблизительно через два часа после приготовления смеси и завершится, следовательно, через три.

Прохладное время года

При похолодании время начала и завершения стадии сдвигается. Для схватывания требуется больше суток. При нулевой температуре процесс начинается, как правило, только через 6 – 10 часов после приготовления раствора и может длиться до 20 часов после заливки. В жаркую погоду время, наоборот, уменьшается. Иногда для схватывания достаточно 10 минут.

Уменьшение вязкости раствора

На первой стадии приготовленная смесь остается подвижной. В этот период еще можно оказать механическое воздействие, придав изготавливаемой конструкции требуемую форму.

Продлить стадию схватывания позволяет механизм тиксотропии, способствующий уменьшению вязкости смеси при оказании механического воздействия. Именно поэтому перемешиваемый в бетономешалке раствор намного дольше может находиться на первой стадии.

Однако следует учесть, что ряд процессов вызывает необратимые изменения в смеси, что негативно отражается на качестве затвердевшего бетона. Особенно быстро «сваривание» происходит в летний период.

Стадия твердения

После схватывания бетон начинает твердеть. Для завершения процесса и окончательного набора прочности может потребоваться несколько лет. Марку бетона можно будет определить через четыре недели.

Стоит учесть, что прочность бетон набирает с различной скоростью. Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

В течение первых 7 – 14 суток раствор набирает до 70 % от указанного значения, а через три месяца на 20 % превышает его. После этого процесс замедляется, но не прекращается.

Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней.

От чего зависит набор прочности?

На процесс набора прочности влияет множество факторов. Однако основными можно считать:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению процесса созревания бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться подогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График позволяет определить срок распалубки монолитной конструкции. Опалубку можно снимать, как только прочность превысит 50% от своего марочного значения. Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Время

Для определения нормативно-безопасного срока начала работ часто используется следующая таблица. В ней в зависимости от марки бетона и его среднесуточной температуры приведена информация о наборе прочности через определенное количество суток:

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

В зависимости от времени выдержки искомое значение можно определить по следующей формуле:

прочность на n-ый день = марочная прочность *(lg (n) / lg (28)). Причем n не может быть меньше 3-х дней.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленная на его основе смесь набирает прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию залитого раствора и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

tehno-beton.ru

Факторы, влияющие на прочность

Практически все работы с раствором проводятся на открытом воздухе как летом, так и зимой. Погодные условия и температура воздуха оказывает непосредственное влияние на время застывания бетона. Таким образом, на набор прочности влияют следующие факторы:

- температура;

- влажность;

- класс материала;

- время.

Чем ниже температура на улице, тем медленнее и дольше будет происходить процесс затвердения. Зимой, в естественных условиях, эта процедура полностью останавливается, так как вода не испаряется, а замерзает. При повышении температуры застывание раствора опять продолжится. Чтобы это лучше понять, стоит обратиться к графику твердения бетона В25 или В30.

График представляет собой кривые линии, показывающие, как долго и при какой температуре достигается определенная прочность бетона. Если летом твердение бетона протекает естественным образом, то зимой необходимо принимать меры для его застывания. Для этого в бетонную смесь добавляют специальные противоморозные вещества, которые способствуют сохранению свойств приготовленного раствора.

При этом они не дают воде быстро замерзать и позволяют качественно провести заливку бетонной смеси. При более низких температурах сразу после заливки раствора обеспечивают его прогрев. Обычно для этого используют электрический ток или тепловые обогреватели. В первом случае с помощью проводов по контурам производят подключение непосредственно арматуры в опалубке или через электроды, погруженные в раствор.

Причем контуры не должны касаться друг друга, иначе будет короткое замыкание. Все подключение ведется через специальный масляный трансформатор для прогрева бетона. Во втором случае место бетонирования накрывают шатром и подключают несколько воздушных обогревателей. Большую роль играет повышенная влажность воздуха. Если ее показатели достигают 70—90%, то прочность раствора значительно увеличивается.

Методы ускорения застывания бетона

Очень часто в процессе строительства необходимо ускорить процесс набора прочности бетона. Так, при заливке монолитных конструкций и ограничении сроков строительных работ применяют смеси на основе сернокислых, углекислых и аммонийных солей, хлоридов и нитратов кальция.

Применение этих добавок позволяет сократить длительность застывания бетона в 2 раза. Стоит заметить, что такие работы проводят в летний период и антиморозные добавки здесь не подойдут. В сильно жаркую и сухую погоду проводят увлажнение залитого раствора, так как очень быстро испаряется вода и происходит нарушение графика набора прочности материала.

Для этого верхнюю часть раствора накрывают материалом или посыпают опилками и периодически смачивают их по мере испарения воды. На асфальтобетонных заводах для ускорения застывания раствора применяют способ пропаривания. Процедуру эту проводят на открытом воздухе или в специальных закрытых камерах, где за 6—16 часов изделия из бетона набирают 60—70% прочности.

Набор прочности по графику

Набор прочности бетона в зависимости от температуры определяется графиком, который представляет собой временной интервал. В процессе этого раствор обретает эксплуатационные свойства, после чего можно проводить формирование финишного слоя. График набора прочности – это время, которое необходимо бетону для достижения нужного значения прочности. Если поддерживаются нормальные условия, то состав созреет за 28 дней.

В течение 5 дней можно наблюдать наиболее быстрое твердение. По истечении этого времени материал достигнет 70-процентной прочности. Последующие работы следует продолжать лишь через 28 дней, ведь только тогда материал достигнет 100-процентного уровня прочности.

Твердение и набор прочности бетона происходят по-разному для каждого конкретного случая. Для того чтобы определить сроки, проводятся испытания образцов. В теплое время в монолитном домостроении для обретения составом оптимальных свойств осуществляются некоторые операции. Например, материал выдерживается в опалубке, его оставляют дозревать и после удаления ограждений. Набор прочности бетона в зависимости от температуры будет происходить за разный период времени. Это объясняется еще и тем, что мероприятия могут проводиться в холодное время года. В этом случае для достижения марочной прочности необходимо обеспечить обогревание материала и гидроизоляцию бетона. Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

График набора прочности бетона в зависимости от температуры

Сегодня бетон является самым популярным материалом для строительства. Широкое распространение этому материалу принесла высокая прочность. Чтобы получить максимальный показатель, необходимо учитывать ряд факторов, среди которых мы выделим температуру. Мы подробно разберем процесс формирования бетона и узнаем, сколько нужно времени для полного застывания в тех или иных условиях. Освоить материал помогут вспомогательные таблицы и графики.

Основными факторами, которые влияют на процесс набора прочности, являются:

- температура окружающей среды;

- время застывания;

- влажность воздуха;

- марка.

Также стоит учитывать соотношение цемента и воды в смеси, пропорции ингредиентов, способ перемешивания, скорость укладки и регулярность увлажнения. Максимально качественный результат можно получить только при использовании спецтехники. Ручное замешивание не сможет довести смесь до идеальной однородной массы. Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет. На таблице ниже показано, как длительность набора прочности зависит от температуры:

Этапы твердения раствора

Уже довольно давно при строительстве любых объектов стали применять этот материал. Причем его применяют на любых стадиях этого процесса начиная с фундамента и заканчивая плитами перекрытия. Удобен этот материал тем, что способен в жидком состоянии принимать форму опалубки и, по мере его застывания, получается требуемая конструкция.

При этом необходимо знать промежуток времени, за сколько бетон набирает прочность. Обычно полная готовность бетона достигается через 28 суток. Обязательно все работы проводят согласно требованиям строительных норм и правил (СНиП). В этом документе полностью описано как работать с этим материалом в любое время года, чтобы объекты прослужили затем в течение 50—100 лет.

Причем при современном строительстве постоянно появляются новые технологии и конструктивные решения, позволяющие продлить этот срок. Но до сих пор процессу набора прочности уделяют большое внимание и следят за проведением каждого этапа, в которые входят:

- Застывание — начинается с первых минут, после залития бетонной смеси, которое производят с помощью автобетоносмесителя. В начальный период прямую зависимость имеет время набора прочности бетона от температуры. Чем температура выше, тем быстрее схватывается раствор. Например, при 20° C этот процесс протекает в течение часа, летом на открытом солнце — от 15 до 30 минут, а при 0° C — до 20 часов.

- Твердение — важный этап, при котором материал набирает до 70% расчетного значения прочности. Длительность этого процесса зависит от марки материала и протекает от 7 до 14 дней.

Во время заливки раствора одновременно берутся и контрольные пробы, которые затем проверяют специалисты и сравнивают с нормативами, через определенное время, по таблице твердения бетона.

Дополнительно о влиянии температуры внешней среды на твердение материала

Набор прочности бетона, особенности, график которого описаны в статье, зависит от температуры. Чем холоднее, тем медленнее будет повышаться прочность. При отрицательных температурах процесс и вовсе останавливается, так как вода замерзает, а ведь она обеспечивает гидратацию цемента. С повышением температуры набор продолжится. Но при снижении этот процесс снова остановится. Если в составе присутствуют модификаторы, время твердения уменьшается, тогда как температура, при которой процесс останавливается, снижается.

В продаже можно найти быстродействующие составы, которые имеют способность придавать бетону марочную прочность через 2 недели. Так как потепление будет способствовать сокращению процесса созревания материала, то можно утверждать, что при 40 °C марочное значение будет достигнуто через 7 дней. Поэтому заливка бетона должна осуществляться в жаркую погоду. Зимой для обеспечения нормальных условий потребуется подогрев материала, а своими силами осуществить такие работы будет проблематично, ведь потребуется специальное оборудование. Кроме того, нагревать раствор до 90 °C и выше недопустимо.

Факторы, влияющие на прочность

Практически все работы с раствором проводятся на открытом воздухе как летом, так и зимой. Погодные условия и температура воздуха оказывает непосредственное влияние на время застывания бетона. Таким образом, на набор прочности влияют следующие факторы:

- температура;

- влажность;

- класс материала;

- время.

Чем ниже температура на улице, тем медленнее и дольше будет происходить процесс затвердения. Зимой, в естественных условиях, эта процедура полностью останавливается, так как вода не испаряется, а замерзает. При повышении температуры застывание раствора опять продолжится. Чтобы это лучше понять, стоит обратиться к графику твердения бетона В25 или В30.

График представляет собой кривые линии, показывающие, как долго и при какой температуре достигается определенная прочность бетона. Если летом твердение бетона протекает естественным образом, то зимой необходимо принимать меры для его застывания. Для этого в бетонную смесь добавляют специальные противоморозные вещества, которые способствуют сохранению свойств приготовленного раствора.

При этом они не дают воде быстро замерзать и позволяют качественно провести заливку бетонной смеси. При более низких температурах сразу после заливки раствора обеспечивают его прогрев. Обычно для этого используют электрический ток или тепловые обогреватели. В первом случае с помощью проводов по контурам производят подключение непосредственно арматуры в опалубке или через электроды, погруженные в раствор.

Причем контуры не должны касаться друг друга, иначе будет короткое замыкание. Все подключение ведется через специальный масляный трансформатор для прогрева бетона. Во втором случае место бетонирования накрывают шатром и подключают несколько воздушных обогревателей. Большую роль играет повышенная влажность воздуха. Если ее показатели достигают 70—90%, то прочность раствора значительно увеличивается.

Зависимость уровня набора прочности от показателей температуры материала

Набор прочности бетона в зависимости от температуры материала будет происходить по-разному. В качестве примера можно рассмотреть марки бетона в пределах от М-200 до М-300, которые были затворены на портландцементе с маркировкой в пределах от М-400 до М-500. За сутки материал достигнет трехпроцентной прочности на сжатие, если его температура будет равна -3 °C. При условиях, что смесь будет иметь температуру в +30 °C, прочность за сутки составит 35%.

За трое суток прочность достигнет 8%, если температура материала будет равна -3 °C. 60% прочности удастся добиться при +30 °C температуры за этот же период времени. Если температура материала будет равна +5 °C в течение 28 дней, то прочность материала составит 77%. Стопроцентной прочности удастся добиться за 14 дней, если температура материала будет равна +30 °C.

Методы ускорения застывания бетона

Очень часто в процессе строительства необходимо ускорить процесс набора прочности бетона. Так, при заливке монолитных конструкций и ограничении сроков строительных работ применяют смеси на основе сернокислых, углекислых и аммонийных солей, хлоридов и нитратов кальция.

Применение этих добавок позволяет сократить длительность застывания бетона в 2 раза. Стоит заметить, что такие работы проводят в летний период и антиморозные добавки здесь не подойдут. В сильно жаркую и сухую погоду проводят увлажнение залитого раствора, так как очень быстро испаряется вода и происходит нарушение графика набора прочности материала.

Для этого верхнюю часть раствора накрывают материалом или посыпают опилками и периодически смачивают их по мере испарения воды. На асфальтобетонных заводах для ускорения застывания раствора применяют способ пропаривания. Процедуру эту проводят на открытом воздухе или в специальных закрытых камерах, где за 6—16 часов изделия из бетона набирают 60—70% прочности.

Как происходит набор прочности бетона

Схватывание состава может произойти в первые дни с того момента, как была изготовлена консистенция из цемента и воды. Время ее схватывания находится в прямой зависимости от температуры воздуха. Если она составляет 20°С, то может понадобиться около одного часа. Поскольку процесс застывания бетона не мгновенный, а достаточно долговременный, то для набора прочности материала может потребоваться несколько месяцев.

Зачастую схватывание цемента происходит приблизительно спустя около двух часов с того момента, как был затворен цементный раствор, а окончательный процесс может начаться приблизительно спустя три часа. Поэтому на данной стадии может помочь ускоритель схватывания бетона.

Изображение 1. График набора прочности бетона.

Начало данной стадии может быть отодвинуто в результате снижения температурного уровня, а ее продолжительность существенно возрастает. Если уровень температуры воздуха составляет 0°С, то начало этапа схватывания может произойти спустя от 6 до 10 часов после того, как произошло затворение смеси. При этом данный процесс способен растянуться на 15-20 часов. Если температуры завышены, то период схватывания бетона может быть сокращен, что составит около 10-20 мин.

Схватывание бетона предполагает то, что данный состав должен оставаться подвижным весь период, что позволяет оказывать влияние на смесь. Механизм тиксотропии, связанный с уменьшением вязкости субстанции в условиях механического воздействия на нее, то есть периодического смешивания бетона, который схватился не полностью, твердение и процесс высыхания бетона не начинаются. Данное свойство учитывают в процессе доставки раствора на бетоносмесителе, поскольку состав при этом должен перемешиваться в миксере, что позволяет сохранять все его важные свойства.

Вращение миксера машины препятствует высыханию цементного раствора, не позволяя твердеть смеси достаточно долго. Возможно и развитие необратимых последствий, которые называют «свариванием» бетона, а это снижает его полезные свойства. Данный процесс особенно быстро может происходить летом.

Что представляет собой процесс твердения бетона

Ниже перечислены особенности, характерные для бетона:

Относительная прочность бетона в разные сроки твердения при различных температурах.

- Чем ниже уровень температуры внешней среды, тем медленней твердеет состав и нарастает его прочность.

- Если температура не превышает нулевую отметку по Цельсию, то вода в составе начинает замерзать, а твердение смеси уже не происходит. Повышение уровня температуры влечет за собой возобновление твердения.

- Влажность среды позволяет всей строительной массе приобретать более высокую прочность, чем в процессе затвердевания бетона вне помещения.

- Процесс схватывания бетона может стать замедленным и практически непрерывным при отсутствии влаги, так как именно она необходима в первую очередь при гидратации цемента.

- Если температура повышается до 80-90°С, то происходит значительное увеличение скорости процесса нарастания прочности в условиях максимальной влажности.

Пар высокого давления позволяет пропаривать смесь автоклавным способом, что осуществляется только при создании соответствующих условий.

Набор прочности бетона — это непостоянная величина. Если твердение бетона происходит в нормальных условиях, то набор прочности начинается через одну-две недели, что составляет от 60 до 70% от того уровня прочности, который набирается за 28 дней. Далее он продолжается, но очень медленно. С момента, когда была произведена заливка раствора, затвердевание бетона является максимальным.

При правильном течении процесса гидратации должны соблюдаться определенные условия. Уровень влажности должен составлять от 90 до 100%, а температуры — от 18 до 20°С. При нарушении данных условий может произойти изменение времени застывания состава.

Переход воды при отрицательных температурах в твердое состояние вызывает в результате промерзания бетона давление кристаллов льда на массу частиц цемента, что может снижать качество состава.

Таблица соответствия марок и классов бетона.

Смесь начинает затвердевать и при низком уровне влажности. Это вызвано прекращением поступления влаги, что требуется для гидратации цемента.

Если для конструкции характерны идеальные условия, то гидратация возобновляется. Когда подходит к концу уже вторая неделя, то смесь уже имеет прочность, составляющую 80% от основной первоначальной прочности. После этого ее набор замедляется.

На практике по истечении 28 дней завершение набора прочности не происходит, поскольку длительность данного процесса может составлять несколько лет. Когда смесь достигает трехлетнего возраста, то его прочность соответствует 200-250% от величины, характерной для возраста бетона, равного 28 суткам.

Никто не может дать однозначного ответа на вопрос о длительности процессов твердения смеси. Все зависит от той нагрузки, которая запланирована для той или иной конструкции.

Как осуществляют испытания

Например, если планируется строительство забора из металлического сайдинга либо досок, то для его возведения будет достаточно устройства бетонного ленточного фундамента. Если требуется начать строительство дома на бетонном фундаменте, то без помощи специалиста высокой квалификации здесь не обойтись. Процесс набора прочности в зависимости от температуры показан на рисунке (ИЗОБРАЖЕНИЕ 1).

Изображение 2. Таблица набора прочности бетона.

Марочная прочность, которая набрана за 28 суток, на рисунке взята за 100%. Оценка класса бетона производится спустя 28 суток. Осуществление процесса испытаний возможно с использованием образцов, имеющих стандартную кубическую форму. Сторона куба при этом может составлять 15 см. Температура, позволяющая выдержать образец, должна достигать 20°С, а относительная влажность колебаться в пределах 95%. Хранить смесь в виде испытуемых образцов можно в камере нормального хранения в нормальных условиях.

Если уровень температуры твердения отклоняется от нормального в наибольшую сторону, то созревание бетона будет осуществляться в условиях повышенной температуры. Если происходит ее отклонение к наименьшей стороне, то твердение бетона может предполагать сниженную температуру.

В таблице (ИЗОБРАЖЕНИЕ 2) отражена информация, связанная с набором прочности бетонного состава, имеющего марку от М200 до М300, изготавливаемого на основе портландцемента, маркой М-400 или М-500, за первые прошедшие 28 суток, что определяется среднесуточной температурой.

Контроль за процессом

Набор прочности бетона в зависимости от температуры был освещен выше. Однако важно следить за процессом в течение первой недели. Мероприятия, направленные на обеспечение условий для выдержки, выражены в:

- электрообогреве;

- увлажнении;

- укрывании влагозащитными и теплоизолирующими материалами;

- обогреве тепловыми пушками.

Нужно будет уделить внимание смачиванию поверхности. Через неделю после выработки состава конструкция может быть нагружена, это верно, если температура воздуха будет равна 25-30 °C.

Как оценить прочность бетона на месте

Бетон должен набрать достаточную прочность, чтобы выдерживать свой вес и строительные нагрузки, прежде чем снимать опалубку, перекладывать шоры или задвигать. Инженеры часто указывают минимальную прочность бетона на месте, прежде чем подрядчики смогут выполнить последующее натяжение, засыпать стены, открыть тротуары для движения или прекратить защиту в холодную погоду. По этим причинам подрядчики должны знать, как правильно оценить прочность бетона на месте для недавно уложенного бетона, особенно в холодную погоду.В противном случае безопасность рабочих и качество конструкции могут быть поставлены под угрозу.

Испытательные цилиндры для испытаний в полевых условиях и коэффициенты зрелости часто используются для оценки прочности бетона на месте. Однако испытание цилиндров, отвержденных в полевых условиях, является стандартной процедурой, установленной строительными нормами. Другие методы — включая факторы зрелости и монолитные цилиндры для плит, сопротивление проникновению и прочность на вырыв — требуют одобрения архитектора / инженера и могут потребовать одобрения строительного чиновника.

Температура и время

Прирост прочности бетона зависит от комбинации температуры и времени выдержки. Скорость гидратации или химической реакции между цементом и водой зависит от температуры бетона. По мере повышения температуры бетона скорость гидратации и, как следствие, увеличение прочности увеличивается. И наоборот, скорость набора прочности снижается с понижением температуры бетона. По этой причине замедленная прочность бетона является обычным явлением в холодную погоду, если подрядчики не соблюдают меры предосторожности.Конечно, прочность бетона со временем увеличивается, если есть адекватные условия отверждения, способствующие гидратации.

Полевые испытательные цилиндры