Строительный миф №2. Нужно ли после заливки бетона ждать 28 суток?

Вопрос: сколько нужно ждать, пока произойдет затвердения бетона? Как и за какое время бетон набирает прочность? Действительно ли нужно ждать 28 суток после того, как залит бетон? Когда можно нагружать бетонные конструкции?

Каждому застройщику или строителю выгоднее построить конструкцию, здание или сооружение за кратчайшие сроки. Но бытует целый ряд мнений о том, что необходимо после выполнения работ по бетонированию конструкций ждать пока конструкция «затвердеет», чтоб потом приступить к следующему этапу строительства.

Как и за какое время бетон набирает прочность?

Нужно ли после заливки бетона ожидать 28 суток?

Для правильного вывода необходимо проанализировать нормативные документы и определить режим, этапы и сроки строительства.

При выполнении бетонных работ сталкиваются с двумя актуальными вопросами:

- Через какое время можно снимать опалубку?

- Через какое время можно нагружать железобетонный элемент или конструкцию?

Рассмотрим последовательно эти вопросы.

Для сборных железобетонных изделий очень важно определить отпускную прочность.

Отпускная прочность – это набранная прочность бетона, устанавливаемая нормативами, при которой железобетонное изделие возможно поставлять с завода на строительную площадку.

Величина отпускной прочности устанавливается согласно ГОСТов или других нормативных документов в зависимости от:

- вида и размера конструкции;

- состава бетона;

- условий твердения;

- температуры окружающей среды и климатических условий региона;

- сроком и величины загрузки;

- условия транспортировки.

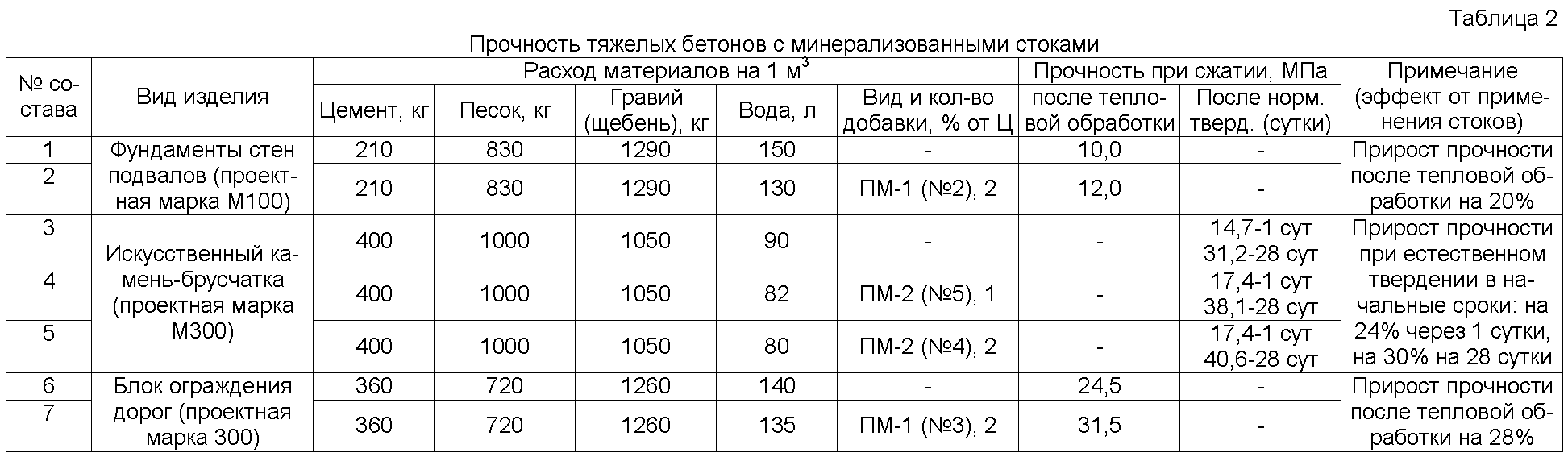

Ниже, в таблице 1 приводятся в зависимости от вида и класса бетона, усредненные значения отпускной прочности в процентах от проектной.

Таблица 1

| Вид бетона | Отпускная прочность (% от проектного класса бетона) |

| Тяжелый бетон и бетон на пористом заполнителе с классом С10 и выше | 50 % |

| Тяжелый бетон класса С7,5 и ниже | 70 % |

| Бетон на пористом заполнителе, класс С7,5 и ниже | 80 % |

| Бетон всех видов и классов при автоклавном твердении | 100 % |

Итак, отпускная прочность сборных железобетонных изделий в зависимости от целого ряда факторов составляет 50÷100% от проектной. Вывод №1: при достижении отпускной прочности можно уже производить монтаж и затем нагружать железобетонные конструкции, с расчетом на то, что полное нагружение (100%) наступит не позже 28 суток от момента изготовления изделий. Более конкретный порядок и сроки нагружения сборных конструкций оговаривается в ППР (проект производства работ).

Вывод №1: при достижении отпускной прочности можно уже производить монтаж и затем нагружать железобетонные конструкции, с расчетом на то, что полное нагружение (100%) наступит не позже 28 суток от момента изготовления изделий. Более конкретный порядок и сроки нагружения сборных конструкций оговаривается в ППР (проект производства работ).

Также в строительстве существует такое понятие, как распалубочная прочность.

Распалубочная прочность – это минимальная набранная прочность бетона, при которой возможно извлечь опалубку, не повреждая бетон. Для сборных железобетонных изделий опалубочная прочность должна быть достаточная для безопасной транспортировки. Условия и скорость набора прочности для каждого изделия или конструкции определяются предприятием-изготовителем.

В условиях стройплощадки, при изготовлении монолитных конструкций распалубку, как правило выполняют непосредственно перед началом загружения конструкции.

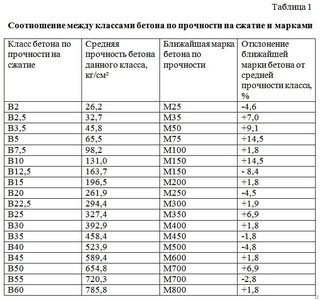

СНиП 3.03.01-87 устанавливает следующие условия распалубки железобетонных конструкций ( смотри таблицу 2).

Таблица 2

| Параметр | Распалубочная прочность (% от нормативной, на 28 сут) |

| Прочность бетона (в момент распалубки конструкций), не ниже: | |

| — теплоизоляционного | 0,5 МПа |

| — конструкционно-теплоизоляционного | 1,5 МПа |

| — армированного | 3,5 МПа, но не менее 50 % проектной прочности |

| — предварительно напряженного | 14,0 МПа, но не менее 70 % проектной прочности |

| Распалубка железобетонных конструкций с последующей обработкой бетона (п. 2.34) | 70 % от проектной прочности |

Российский нормативный документ ТР 80-98 «Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса» приводит следующие разрешения по распалубки и нагрузки конструкций, таблица 3.

Необходимая прочность бетона для распалубки и нагрузки конструкции:

Таблица 3

| Строительные конструкции | Фактическая нагрузка, % от нормативной | |

| свыше 70% | 70% и менее | |

| прочность бетона, % от проектной | ||

| Боковые щиты опалубки на фундаменте и колоннах, стенах, ригелей и балок допускается при нормальных условиях твердения | Снимать через 6 — 72 ч | |

| Несущие щиты опалубки | 100 | См. ниже |

| Длина пролета несущих железобетонных плит до 3 м | 100 | 70 |

| Длина пролета несущих железобетонных плит (кроме плит) до 6 м | 100 | 70 |

| Колонны, несущие конструкции (балки, ригели, плиты) пролетом 6 м и более | 100 | 80 |

| Конструкции с напрягаемой арматурой | 100 | 80 |

Примечания:

- Следует твердо помнить, что полностью на 100 % загружать конструкцию можно только, когда бетон наберет свою полную проектную прочность.

- Снимать боковые щиты ненесущей части опалубки можно при условии, когда разность температур между бетоном и наружным воздухом соответствует следующему условию:

- Dt = 20 °С для конструкций с Мп = 2 – 5;

- Dt = 30 °С для конструкций с Мп больше 5, где Мп — модуль поверхности конструкции (отношение суммы площадей охлаждаемых поверхностей конструкций в м2 к ее объему в м3), м-1 .

Дальнейшие мероприятия по выполнению опалубочных работ и движение работников по железобетонным конструкциям допускается, когда прочность бетона составляет 1,5 МПа и более. (СНиП 3.03.01-87, п. 2.17). Также, в этом нормативном документе есть указание (п.2.110), что при использовании промежуточных опор (подпорок) для перекрытия пролетов, при частичной или последовательной снятии опалубки, допустимая распалубочная прочность может быть понижена, а это означает большую оборачиваемость опалубки и уменьшения сроков строительства. Более конкретные мероприятия по раннем снятие опалубки должно определятся исходя из конкретных условий строительства и освещаться в ППР.

Более конкретные мероприятия по раннем снятие опалубки должно определятся исходя из конкретных условий строительства и освещаться в ППР.

Некоторые литературные источники указывают следующие значения для распалубки железобетонных конструкций, табл. 4:

Таблица 4

| Конструкция | Минимальная распалубочная прочность (% от нормативной, на 28 сут) |

| Железобетонные плиты и своды с длиной пролета до 2 м | 50% |

| Железобетонные балки с длиной пролета до 8 м | 70% |

| Все несущие железобетонные конструкции с длиной пролета более 8 м | 100% |

| Железобетонные конструкции с жесткой арматурой (колоны, армированные сварными несущими двутавровыми балками) | 25% |

Вывод №2: исходя из всего выше приведенного и анализируя все таблицы по распалубочной прочности бетона и его нагружении, распалубочная прочность находится в пределах 50…80% от проектной. Тогда:

Тогда:

- распалубку конструкции допускается проводить, когда фактическая прочность бетона достигнет 70% от проектной, и в этом случае можно постепенно загружать дальше;

- распалубку конструкции допускается проводить, при фактической прочности 50% от проектной, только необходимо установить дополнительные опоры для страховки и исключения прогибов. В этом случае также можно постепенно нагружать конструкцию (ставить опалубку, кладку, и т.д.).

Через сколько времени бетон может набрать распалубочную прочность, при которой можно еще и нагружать конструкцию?

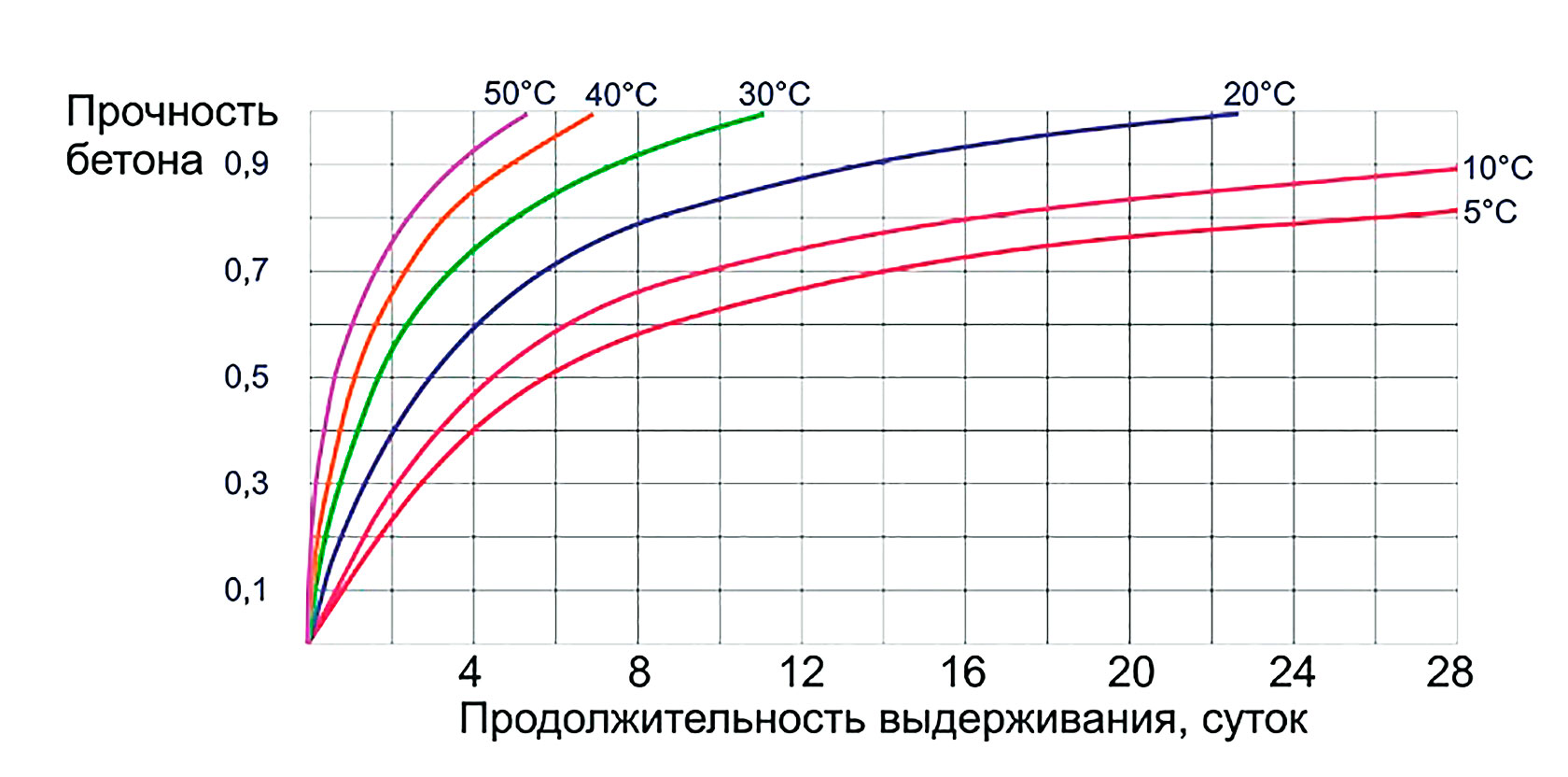

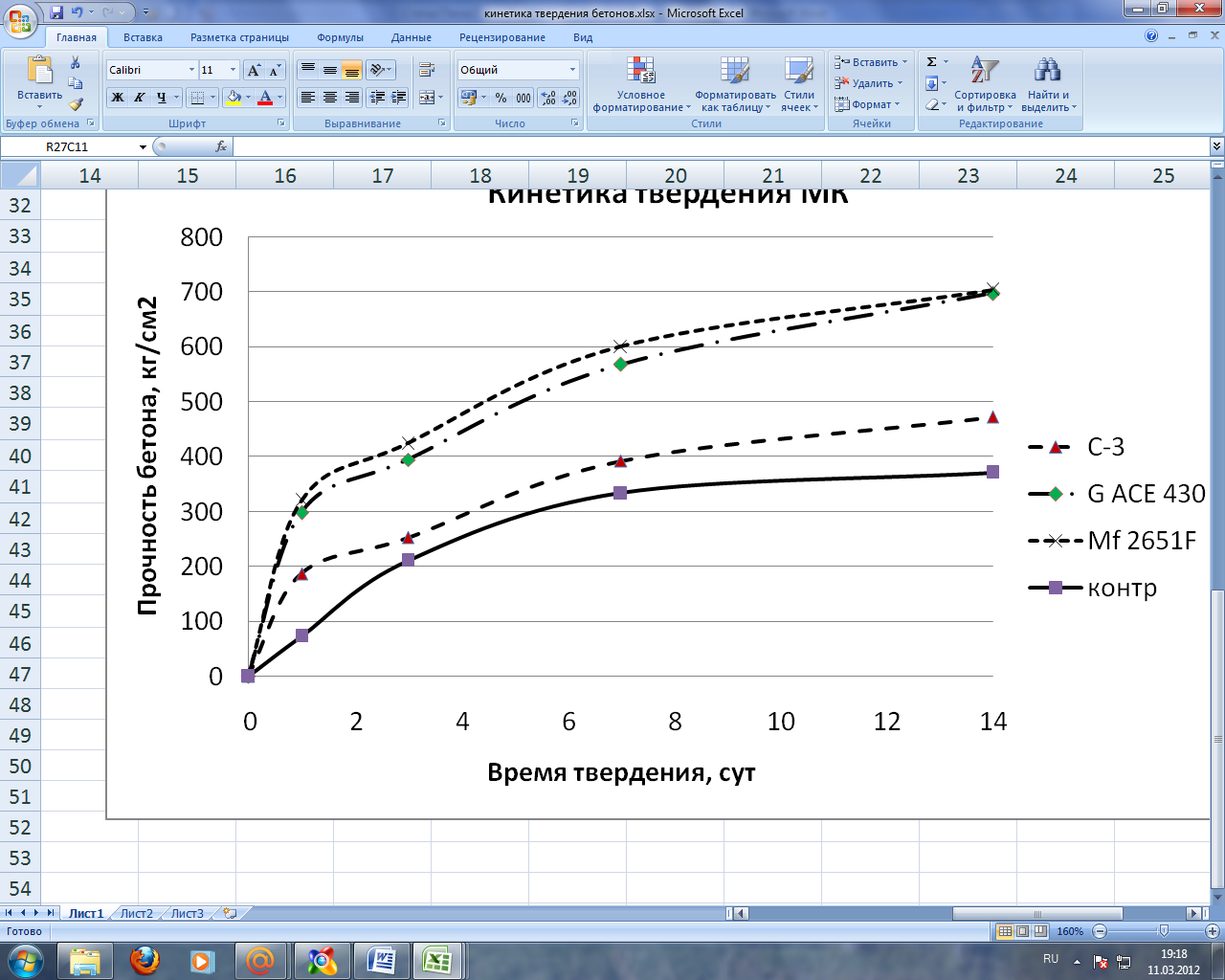

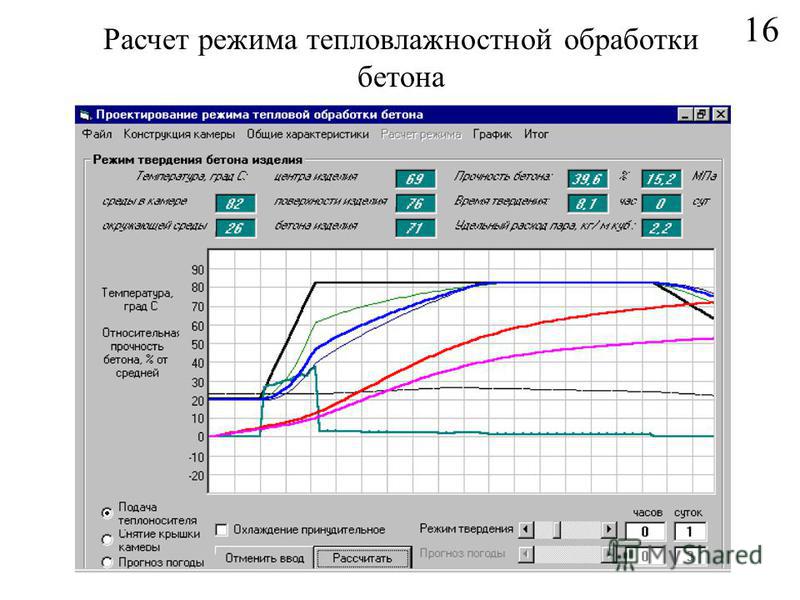

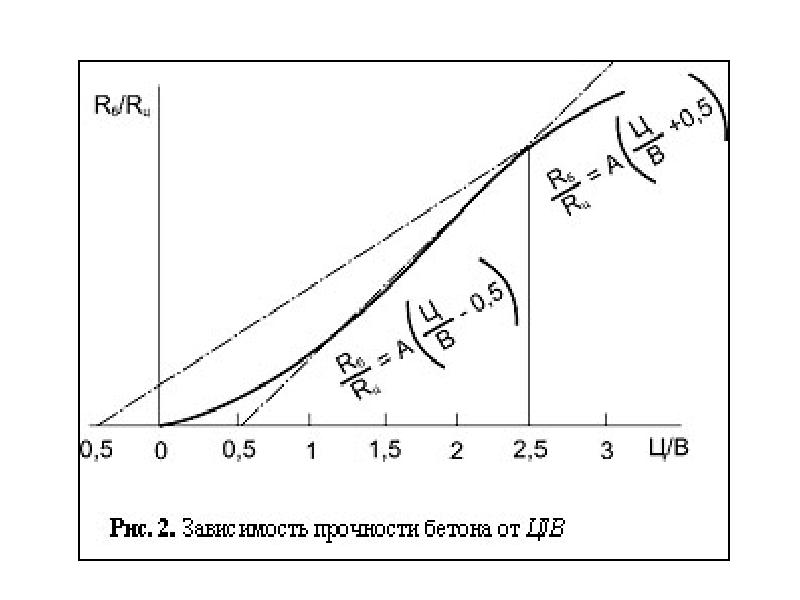

Как уже выше вспоминалось, при разных условиях (температура, влажность, атмосферные осадки и т.д.) разный бетон набирают прочность по разному. На рис. 2 приведен график скорости набора прочности в зависимости от температуры ТВО (тепло влажностной обработки).

Из графика видно, что в лабораторных условиях при постоянной температуре 60°С среднюю распалубочную прочность бетон (70%) приобретает через 32 часа (1,3 сут), а при температуре 30°С – приобретает примерно за 4 сут.

Так как на строительных объектах, в течении суток температура окружающего воздуха колеблется, то берут во внимание среднесуточную температуру, которая летом составляет 18…28°С, а осенью достигает и 5…10°С. При таких температурах бетон будет набирать прочность намного медленнее.

Рис. 1. График скорости набора прочности бетона в зависимости от температуры ТВО (тепло влажностной обработки) [1]

На предприятиях по изготовлению бетона и конструкций из него, должны быть графики набора прочности бетона определенного состава. Для примерного определения прочности конкретного бетона, можно воспользоваться графиками набора прочности в зависимости от вида цемента, температуры и класса бетона (рис. 2) из нормативных документов [2, 3].

Ниже приведен рост прочности бетона в зависимости от температуры окружающего воздуха или ТВО, (в % от R28):

а) класс С15–С25 на основе портландцемента марки М400

б) класс С30 на основе портландцемента марки М500

в) класс С15–С25 на основе шлакопортландцемента марки М400

г) класс С40 на основе портландцемента марки М600

д) быстротвердеющий высокоактивный портландцемент (БТЦ)

Графики набора прочности (табл.

5-9)

5-9)

Набор прочности бетона класса С15 – С25 на портландцементе марки М400 (% от R28):

Таблица 5

| Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1/2 | — | 1 | 4 | 5 | 12 | 17 | 28 | 38 | 50 |

| 1 | 3 | 5 | 9 | 12 | 23 | 35 | 45 | 55 | 63 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | 65 | 75 | 80 |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | 77 | 85 | — |

| 5 | 12 | 28 | 38 | 50 | 65 | 78 | 90 | — | — |

| 7 | 15 | 35 | 48 | 58 | 75 | 87 | 98 | — | — |

| 14 | 20 | 50 | 62 | 72 | 87 | 100 | — | — | — |

| 28 | 25 | 65 | 77 | 85 | 100 | — | — | — | — |

Набор прочности бетона класса С30 на портландцементе марки М500 (% от R28):

Таблица 6

Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1 | — | 8 | 12 | 18 | 28 | 40 | 55 | 65 | 70 |

| 2 | — | 16 | 22 | 32 | 50 | 63 | 75 | 85 | 90 |

| 3 | 10 | 22 | 32 | 45 | 60 | 74 | 85 | 92 | 98 |

| 5 | 16 | 32 | 45 | 58 | 74 | 85 | 96 | — | — |

| 7 | 19 | 40 | 55 | 66 | 82 | 92 | 100 | — | — |

| 14 | 25 | 57 | 70 | 80 | 92 | 100 | — | — | — |

| 28 | 30 | 70 | 90 | 90 | 100 | — | — | — | — |

Набор прочности бетона класса С15 – С25 на шлакопортландцементе марки М400 (% от R28):

Таблица 7

Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1/2 | — | — | 2 | 4 | 7 | 20 | 25 | 32 | 42 |

| 1 | — | 3 | 6 | 10 | 16 | 30 | 40 | 50 | 65 |

| 2 | 3 | 8 | 12 | 18 | 30 | 40 | 60 | 75 | 90 |

| 3 | 5 | 13 | 18 | 25 | 40 | 55 | 70 | 90 | — |

| 5 | 8 | 20 | 27 | 35 | 55 | 65 | 85 | — | — |

| 7 | 10 | 25 | 34 | 43 | 65 | 70 | 92 | — | — |

| 14 | 12 | 35 | 50 | 60 | 80 | 96 | 100 | — | — |

| 28 | 15 | 15 | 65 | 80 | 100 | — | — | — | — |

Набор прочности бетона класса С40 на портландцементе марки М600 (% от R28):

Таблица 8

| Возраст бетона, сут | Температура бетона, °С | |||||

| 0 | 5 | 10 | 20 | 30 | 40 | |

| 1 | 8 | 13 | 21 | 32 | 45 | 59 |

| 2 | 17 | 25 | 36 | 52 | 65 | 75 |

| 3 | 23 | 35 | 46 | 62 | 74 | 83 |

| 7 | 42 | 57 | 68 | 83 | 90 | 98 |

| 14 | 58 | 73 | 82 | 94 | 100 | — |

| 28 | 71 | 83 | 92 | 100 | — | — |

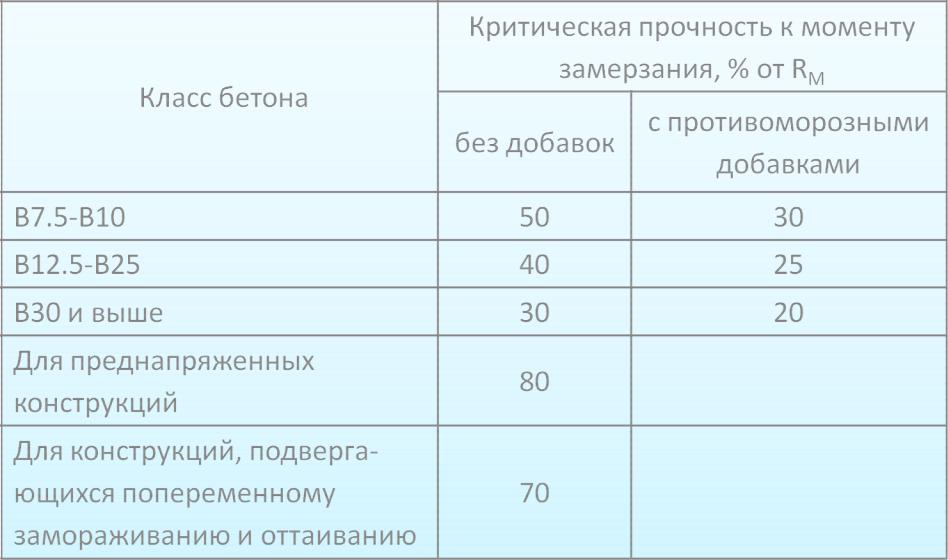

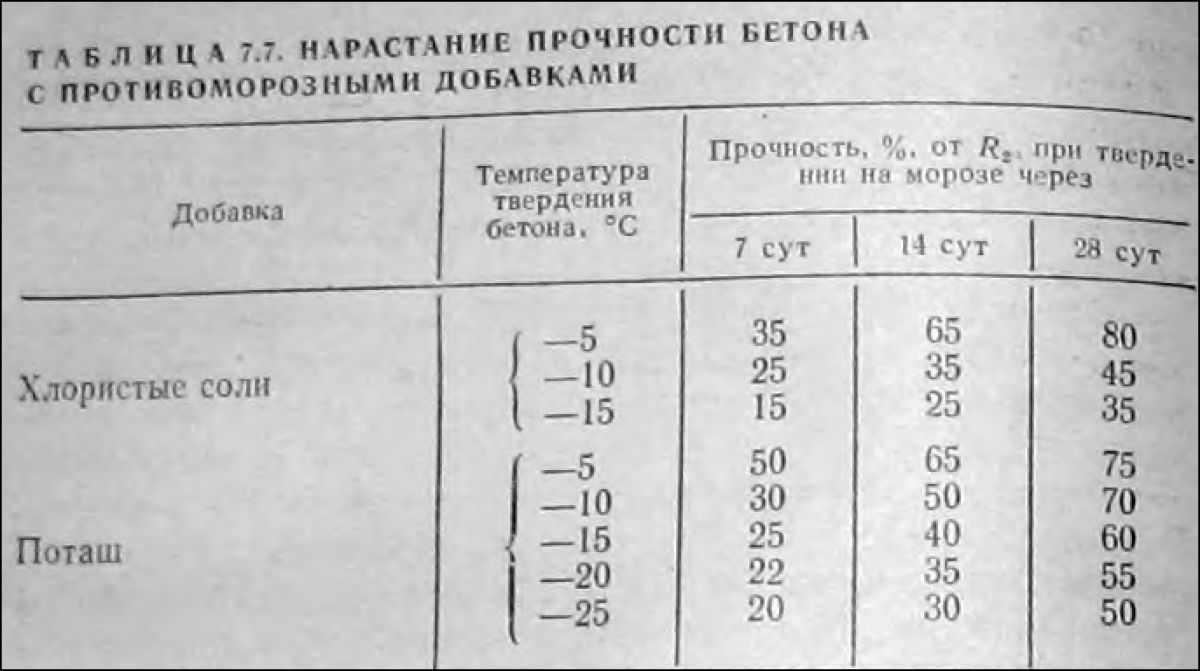

Набор прочности бетона с применением противоморозных добавок:

Таблица 9

| Противоморозная добавка | Вид вяжущего | Температура твердения бетона, °С | Прочность бетона, % от R28 при твердении на морозе через число суток | |||

| 7 | 14 | 28 | 90 | |||

| 1) Нитрит натрия (в водном растворе), NaNO2 | портландцемент | -5 | 25 | 40 | 60 | 100 |

| -10 | 15 | 25 | 35 | 70 | ||

| -15 | 5 | 10 | 20 | 50 | ||

| 2) Нитрит натрия кристаллический, NaNO2 | портландцемент | -5 | 25 | 40 | 60 | 100 |

| -10 | 15 | 25 | 35 | 70 | ||

| -15 | 5 | 10 | 20 | 50 | ||

| 3) Нитродап | шлакопортландцемент | -5 | 15 | 25 | 45 | 90 |

| -10 | 10 | 15 | 25 | 60 | ||

| -15 | — | 5 | 15 | 40 | ||

Вывод №3: из графиков и таблиц видно, что бетон на основе портландцемента при среднесуточной температуре 10 и выше набирает 50% прочности от проектной за 5…7 суток, а бетон на шлакопортландцементе набирает при тех же самых условиях – за 14 и более суток. Зимой при отрицательных температурах с применением даже противоморозных добавок (табл.9) бетон набирает проектную прочность за 90 суток и больше. Для ускорения времени набора требуемой прочности при зимнем бетонировании необходимо использовать электропрогрев.

Зимой при отрицательных температурах с применением даже противоморозных добавок (табл.9) бетон набирает проектную прочность за 90 суток и больше. Для ускорения времени набора требуемой прочности при зимнем бетонировании необходимо использовать электропрогрев.

Для быстрого набора прочности, согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции. 2. Бетонные работы» (п. 2.15) за бетоном нужен соответствующий уход. Уход за бетоном начинается сразу после укладки его в опалубку и продолжают до момента распалубки. Бетон следует хранить от прямого попадания солнечных лучей и атмосферных осадков, ветра, а также создать тепловлажностные условия для его твердения (накрыть пленкой). Рекомендуется бетон изготовленный на портландцементе в течении 7 суток поливать водой, а на основе малоактивных и шлакопортландцементах поливать не менее 14 суток. При температуре воздуха 15°С рекомендуется поливать бетон через 3 часа в течении первых 3 суток. При средней температуре воздуха от +5 до 0°С полив и смачивания бетона не осуществляется. Полная нагрузка (расчетная) железобетонных конструкций допускается только после того, как бетон будет иметь проектную прочность.

Полная нагрузка (расчетная) железобетонных конструкций допускается только после того, как бетон будет иметь проектную прочность.

Рекомендации по выполнению фундаментов

Отдельно хотелось заострить внимание на фундаменте, так как есть некоторые особенности его работы:

- Наилучшее время для строительства фундамента является лето (хороший температурный режим).

- Нежелательно, подвергать фундамент длительному простою, т.к. замокание котлована, морозное пучение, попеременное замораживание и оттаивание грунтов основания приводит к его разрушению.

- Выше перечисленные факторы приводят к неравномерной усадке фундамента.

- Если все-таки есть необходимость оставить фундамент зимовать, необходимо его «законсервировать» — закрыть и защитить от атмосферных осадков, исключить замокания и затопление грунта вблизи фундамента (примерно 0,4…0,5 м).

- Так как бетон при благоприятных условиях набирает 50…80% от проектной прочности за 7…14 дней, тогда допускается нагружать фундамент через 7…14 суток, с учетом, что полное нагружение (100%) наступит только после 28 суток с момента заливки фундамента.

- При использовании ускорителей твердения при нормальной температуре возможно уже нагружать фундамент и через 5 дней.

- Фундамент следует нагружать равномерно, чтобы избежать неравномерной осадки основания.

Для более точной подстраховки для контроля прочности фундаментов или других железобетонных конструкций изготавливают серию стандартных образцов-кубов 150х150х150 или 100х100х100 мм, которые потом испытывают на сжатие.

Литература:

- Как построить дом. Как бетон набирает крепость? Время затвердевания бетона, график набора крепости. Режим доступа: ссылка на статью.

- ТР 80-98 Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса. МОСКВА – 1998.

- ВСН 20-68 Указания на бетонирование в зимнее время дорожных оснований под асфальтобетонные покрытия в г. Москве.

Автор публикации эксперт GIDproekt

Конев Александр Анатольевич

Время набора прочности бетона в зависимости от температуры

Ключевым достоинством бетонных конструкций являются их высокие прочностные свойства и надежность. В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

Процесс набора

Бетон представляет собой популярный каменный материал, который создается на основе смеси воды, вяжущей добавки и заполнителя. В его состав вносятся специализированные добавки, отвечающие за особые свойства и функции.

В процессе гидратации происходит образование надежных монолитных соединений, которые приобретают свойства прочного искусственного камня. Для формирования монолита требуется несколько недель (до 28 суток), а получение заводских качеств занимает до 6 месяцев.

Созревание бетона состоит из 2 этапов:

- Схватывание. Является начальной стадией.

- Твердение. Финишная стадия.

Зная все нормы созревания, можно определить, сколько лет прослужит монолитная конструкция.

Схватывание

Использовать стройматериал сразу после заливки нельзя. Перед этим необходимо ознакомиться с графиком набора прочности бетона и спецификой каждого этапа его созревания.

Нередко смесь доставляется на строительную площадку с помощью специальной техники, поэтому ее поддерживают в подвижном состоянии с помощью автоматизированного оборудования.

Технология тиксотропии сохраняет базовые параметры консистенции до момента заливки, приостанавливая естественное созревание.

Но если выдержать смесь дольше допустимого времени или подвергнуть ее воздействию высоких температур, требуемые рабочие свойства будут ухудшены. В таблице набора прочности бетона упоминается, что он схватывается за период от 20 минут до 20 часов. Если работа выполняется при отрицательных температурах в зимнее время, термин увеличится до 6-10 часов.

Еще некоторые эксперты используют для зимних работ специализированные добавки и теплоизолирующие материалы. Выбирая этот вариант, необходимо ознакомиться с их свойствами и инструкцией по применению.

Для нагревания смеси можно использовать такие приспособления:

- Пар.

- Электроток.

- Известь-кипелку.

- Экзотермические цементы.

- Всевозможные ускорители.

Специалисты рекомендуют приступать к заливке раствора в формы при +20°C. В таком случае схватывание наступит через 1 час и займет не больше 60 минут. В жаркую погоду процесс происходит практически моментально.

Если применяются марки М300 и М200, а окружающая температура держится на отметке +20 °C, схватывающий процесс будет длиться в течение 1 часа.

Твердение

Следующий этап заключается в затвердевании бетонной смеси под воздействием гидратации. Процесс заключается в формировании из минералов цемента новых соединений. Если в составе раствора отсутствует влага, затвердевание будет замедлено или вовсе приостановлено, из-за чего материал не получит требуемую прочность и начнет растрескиваться.

Если такие требования соблюдены, процесс наращивания прочности составит 7-14 суток. За этот термин раствор получает 60-70% заявленной прочности, после чего процесс замедляется.

При выдерживании бетона в воде его прочностные свойства будут более высокими, чем при твердении на воздухе. Сухая среда способствует быстрому испарению влаги и остановке процесса. Это связано с тем, что зерна цементной смеси не успевают вступить в гидратацию. Поэтому, чтобы избежать неприятных последствий, необходимо исключить преждевременное высыхание бетона.

Сухая среда способствует быстрому испарению влаги и остановке процесса. Это связано с тем, что зерна цементной смеси не успевают вступить в гидратацию. Поэтому, чтобы избежать неприятных последствий, необходимо исключить преждевременное высыхание бетона.

В процессе твердения монолита его объем постоянно меняется. Еще материал дает усадку — в поверхностных зонах она более быстрая, чем во внутренней части. В случае нехватки влажности при твердении на поверхности бетона появятся усадочные трещины. Дефекты возникают также при обильном тепловыделении.

Если возводимая конструкция будет подвергаться дополнительным нагрузкам или есть необходимость быстрее демонтировать опалубку, процесс твердения придется ускорить. Для таких задач задействуют специализированные добавки. Их концентрация определяется опытным путем в строительной лаборатории.

Чтобы получить заводскую прочность в сжатые сроки, необходимо правильно обслуживать раствор и поддерживать его во влажном состоянии, защищая от сотрясений, ударов и повреждений. При ненадлежащем уходе материал станет низкокачественным и уязвимым к растрескиванию.

При ненадлежащем уходе материал станет низкокачественным и уязвимым к растрескиванию.

Ключевой причиной нехватки прочности является низкая температура, которая сопровождает строителей при зимнем бетонировании.

Под воздействием холода возникают 2 проблемы:

- Замедление гидратации и рост сроков набора.

- Вымерзание жидкости из состава бетонной смеси, из-за чего набор прочностных свойств приостанавливается.

При низкой температуре сроки получения прочностных свойств сильно увеличиваются, поэтому к исходному сырью добавляют специальные компоненты.

В зимних условиях инженеры задействуют противоморозные добавки, которые запускают процессы набора и снижают температуру замерзания жидкого вещества.

При необходимости ускорить твердение при высокой температуре или повышенной влажности исходное сырье подвергается прогреву. После заливки смеси поверхность бетона нужно усилить матами или щитами, которые будут удерживать температуру от гидратации и сохранять требуемые условия. Если наполнитель замерзнет, его запрещено использовать для дальнейших работ.

Если наполнитель замерзнет, его запрещено использовать для дальнейших работ.

Электрический прогрев бетона востребован на тех строительных площадках, где имеется доступ к трансформаторам с большой мощностью. Выполнение бетонных работ с применением электрического оборудования — лучший способ получить заводскую прочность без потери эксплуатационных качеств материала.

В зимний период бетон укрывают с целью защиты поверхности от потери тепла.

Особенности набора прочности

График твердения бетона зависит от разных факторов. При опускании температурных показателей процесс замедляется, а нулевая отметка термометра приостанавливает его, поскольку жидкость в составе начинает замерзать, а качество материала ухудшается.

График набора прочности бетона В25 определяется его составом. Составы более высокой марки твердеют быстрее, что заставляет работников приступать к обработке более оперативно. В период с 3 по 10 сутки после заливки материалу нужно обеспечивать благоприятные условия. При теплой погоде раствор укрывают водоотталкивающей пленкой, а сам камень увлажняется каждые сутки по 6-7 раз.

При теплой погоде раствор укрывают водоотталкивающей пленкой, а сам камень увлажняется каждые сутки по 6-7 раз.

Смесь нужно изолировать от прямых лучей. В зимний период бетон прогревают искусственным путем и утепляют. Для этих целей используют специальное обогревательное оборудование, препятствующее замерзанию жидкости и защищающее конструкцию от осадков. Необходимо придерживаться нормативно-безопасного срока набора, который указывается в диаграммах СНиП.

От чего зависит набор прочности

Среди ключевых факторов, влияющих на интенсивность получения прочности, выделяют:

- Марку цементной смеси.

- Пропорции воды и цемента.

- Пропорции других добавок.

- Метод уплотнения.

- Температурно-влажностный режим.

- Способ и скорость укладки.

- Качество и интенсивность увлажнения.

По мере повышения марки бетона нужно менять пропорции компонентов, поскольку от них зависят конечные прочностные свойства.

Фундаменты из высоких марок цементной смеси характеризуются повышенной надежностью, большим сроком службы и прочностью. В холодный период камень становится более прочным из-за способности выделять тепло, однако, чтобы сбалансировать график образования монолита, лучше внести в состав специализированные добавки. Они предназначаются для ускорения твердения и остановки гидратации.

В холодный период камень становится более прочным из-за способности выделять тепло, однако, чтобы сбалансировать график образования монолита, лучше внести в состав специализированные добавки. Они предназначаются для ускорения твердения и остановки гидратации.

С такими компонентами состав приобретает марочную прочность уже через 2 недели. На набор прочностных свойств влияет тип компонентов состава. Так, глиноземистый цемент может упрочняться даже в сильный мороз, поскольку он способен выделять в 7 раз больше тепла, чем классический портландцемент.

Важное значение отыгрывает форма и фракция зерен органических добавок. Если они обладают неправильной формой и шероховатой поверхностью, это создает благоприятные условия сцепления и повышает качество материала. По мере увеличения доли воды происходит расслоение массы.

Для ускорения процесса и сокращения термина выдержки бетона лучше воспользоваться пескобетонами с минимальным соотношением воды/цемента. Если материал не имеет хорошего уплотнения, в процессе созревания он получит не больше 50% от заявленной прочности. Используя ручные уплотняющие приспособления, можно поднять показатель на 30-40%.

Используя ручные уплотняющие приспособления, можно поднять показатель на 30-40%.

График по суткам

График получения заводской прочности бетона по суткам указывает временной интервал, за который смесь приобретает заводские свойства.

В благоприятной среде состав успевает «созреть» за 28 суток, при этом наибольшая эффективность твердения замечается в течение первых 5 дней. Через неделю с момента заливки прочностной показатель достигает 70%.

При этом приступать к дальнейшим работам разрешается только после получения 100% значения, т.е. через 28 суток.

В теплую пору процесс оптимизируется с помощью 2 методов:

- Выдержка бетона в опалубке.

- Созревание смеси после демонтажа опалубочной конструкции.

Если работа выполняется в холодный период, конструкцию нужно дополнительно обогревать и защищать гидроизолирующими материалами. В противном случае процесс полимеризации будет замедлен.

| Марка бетона М200-М300 (раствор создавался на базе портландцемента М400-М500) | Среднесуточная температура, при которой твердеет бетон, °C | Интервал твердения | ||||

| 1 | 2 | 3 | 5 | 7 | 14 | |

| Прочность бетона на сжатие (% от заводского значения) | ||||||

| -3 | 3 | 6 | 8 | 12 | 15 | 20 |

| 5 | 12 | 18 | 28 | 35 | 50 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 |

Для ускорения процесса и сокращения времени выдержки следует воспользоваться пескобетонами с минимальным соотношением воды к цементу. Если пропорции воды и цемента равны ¼, сроки из графика будут сокращены в 2 раза. Чтобы получить положительный результат, состав можно разбавить пластификаторами.

Если пропорции воды и цемента равны ¼, сроки из графика будут сокращены в 2 раза. Чтобы получить положительный результат, состав можно разбавить пластификаторами.

Нормативные документы, регламентирующие набор прочности бетонной смеси

Ключевым документом, регламентирующим сроки и условия твердения бетона, является ГОСТ 18105-2010. Еще обработка бетона контролируется стандартом ГОСТ 26633-2012. Для промышленного возведения построек используются другие правовые акты.

Прочностные свойства бетонных конструкций зависят от многих факторов и создаются под воздействием различных условий. Задача строителей заключается в подготовке правильной бетонной смеси и обеспечении благоприятных условий для повышения прочности.

Источник: https://1beton.info/proizvodstvo/rabota/grafik-nabora-prochnosti-betona

Набор прочности бетона

Сколько нужно времени для твердения бетона и при какой температуре блоки быстрее наберут отпускную прочность? Рассказываем, зачем знать время застывания и пользоваться графиком созревания бетонной смеси.

В строительной сфере блоки на основе бетона используются для изготовления фундамента и возведения стен. Одной из главных характеристик бетона становится прочность на сжатие. Она повышается по мере застывания смеси, пока не достигнет своего максимума. Сколько ждать созревания бетона, как ускорить или замедлить этот процесс — в нашей статье.

Время набора прочности бетона необходимо знать для того, чтобы определить момент, когда можно нагружать конкретный элемент.

До того, пока смесь не достигнет максимальных показателей прочности, давать какую-либо нагрузку на изделие запрещается. Это может повредить всю конструкцию, привести к смещению деталей и деформации самого материала.

Соответственно, пока процесс «вызревания» не закончится, строительные работы со свежими блоками производиться не могут .

Твердение бетона происходит постепенно. Схватывание смеси начинается с самого начала ее изготовления во время замешивания с водой и другими компонентами для приготовления бетона.

Но скорость этого процесса в немалой степени зависит от температуры воздуха и уровня влажности.

Если застывание бетонной смеси происходит в течение нескольких часов, то набор прочности может длиться несколько месяцев.

Застывание происходит при спокойном состоянии смеси, когда на нее не оказывают механического воздействия. Поэтому для длительных работ используют бетономешалки, которые замедляют застывание.

Во время схватывания смесь остается в пластичном состоянии, что позволяет перемещать ее и заполнять ею необходимые формы. Механическое воздействие уменьшает вязкость материала.

Только после помещения в соответствующую форму смесь сможет затвердеть, так как на нее больше не будет оказываться никакого механического воздействия.

Время твердения бетона составляет около двух часов, но зависит от его марки и температуры окружающей среды.

В течение всего процесса заливки бетона смесь перемешивается, чтобы она не застыла раньше времени. Но при длительном перемешивании возникают негативные последствия в виде «сваривания» смеси, что приводит к потере качества.

Но при длительном перемешивании возникают негативные последствия в виде «сваривания» смеси, что приводит к потере качества.

Время «сваривания» зависит от температуры. Если придерживаться ГОСТ 25192, то появление таких негативных последствий во время твердения бетона недопустимо.

Кстати, подобные «казусы» могут происходить не только при работе с монолитом, но и при формовке блоков. Как правило, некондиция часто встречается на небольших кустарных производствах, где замешивание формовочной смеси происходит не по ГОСТу, а «на глазок». Проехав, без малого, пол-России, мы с уверенностью можем сказать, что сделать идеальные блоки своими руками не так просто, как кажется. Поэтому собрали в нашем каталоге поставщиков только тех, кому это действительно под силу. Фото реальных производств и поставка стройматериалов прямо с заводов-производителей без наценок — работа с тендерной площадкой KBLOK действительно снижает стресс и превращает строительство в удовольствие. С нами у вас все получится.

Но знать, как твердеет бетон и сколько времени для этого требуется, все равно полезно.

Нужны качественные блоки без посредников?

Таблица набора прочности бетона составляется на основе определенных условий окружающей среды, в которых находится бетон. Для сравнения нескольких марок берутся одинаковые условия, чтобы видна была точная разница во всех вариантах, без погрешностей на внешние условия. Рассмотрим подробнее, какие именно факторы влияют на процесс набора прочности бетона.

Чем ниже температура окружающей среды, тем медленнее происходит процесс твердения бетона. Если ее значение опустится ниже нуля, то прочность перестанет набираться из-за того, что вода внутри смеси замерзнет — гидратация на морозе полностью останавливается. И, напротив, при повышении температуры воздуха набор прочности восстанавливается: схватывание и твердение бетона также ускоряются.

Добавки для твердения бетона и разнообразные модификаторы могут помочь снизить минимальную температуру для начала набора прочности. Поэтому на рынке можно встретить специальные быстротвердеющие марки, использование которых разрешено при низких температурах.

Поэтому на рынке можно встретить специальные быстротвердеющие марки, использование которых разрешено при низких температурах.

В зимнее время может потребоваться дополнительный подогрев бетона для работы. Это можно сделать с помощью специального оборудования, но после заливки из бетономешалки с подогревом состав все равно будет долго набирать прочность. График набора прочности бетона обеспечивает более полное представление о том, какое влияние температура оказывает на набор прочности.

График твердения бетона: зависимость набора прочности от времени и температуры.

Благодаря графику можно узнать, например, что при снижении температуры до 10 °C марочное значение не будет достигнуто за две недели, а растянется на значительно более длительный срок. Если же значение температуры доходит до 40 °C, то окончательный набор прочности достигается уже за одну неделю вместо трех и более. Именно по этой причине большинство фундаментов рекомендуется заливать в летнее время. Добавлением новых компонентов можно заметно сместить максимальные и минимальные показатели. О них — немного ниже. График твердения бетона всегда включает в себя время, так как именно этот параметр наиболее интересен для строителей. Влияние времени на набор прочности всегда оказывается положительным. Чем более длительный период прошел, тем выше прочность материала. На первых порах она набирается максимально быстро, пока происходит твердение, а затем темпы упрочнения снижаются. Это хорошо видно по вышеуказанному графику. Набор прочности бетона по суткам может меняться в зависимости от других факторов. В отличие от влияния температуры на набор прочности бетона, время никогда не останавливает данный процесс, если не изменялись другие факторы. Это связано с тем, что данный параметр является постоянным.

Добавлением новых компонентов можно заметно сместить максимальные и минимальные показатели. О них — немного ниже. График твердения бетона всегда включает в себя время, так как именно этот параметр наиболее интересен для строителей. Влияние времени на набор прочности всегда оказывается положительным. Чем более длительный период прошел, тем выше прочность материала. На первых порах она набирается максимально быстро, пока происходит твердение, а затем темпы упрочнения снижаются. Это хорошо видно по вышеуказанному графику. Набор прочности бетона по суткам может меняться в зависимости от других факторов. В отличие от влияния температуры на набор прочности бетона, время никогда не останавливает данный процесс, если не изменялись другие факторы. Это связано с тем, что данный параметр является постоянным.

Слишком низкая влажность снижает естественное твердение бетона. Если влага полностью отсутствует, то гидратация материала оказывается невозможной и процесс отвердевания останавливается.

Для того чтобы бетон быстрее отвердел и набрал необходимую прочность для дальнейшей работы, необходимо качественное и своевременное увлажнение.

С повышением влажности возрастает и скорость набора прочности. Если влажность и температура становятся максимально высокими, то прочность нарастает с очень большой скоростью.

Ячеистый бетон автоклавного твердения изготавливается как раз по данному принципу: высокое давление, влажность и температура, которая достигает, в среднем, 80 °C, — идеальный вариант для быстрого созревания таких блоков.

Если нагревание, которое ускорят процесс, будет происходить с низким уровнем влажности, то это приведет к быстрому высыханию раствора, но скорость набора прочности станет значительно ниже. Чтобы избежать таких проблем, необходимо использовать дополнительное увлажнение.

Ускорители твердения бетона — специальные добавки, которые дополняют основной состав смеси и позволяют сократить время набора прочности практически в два раза.

Они могут изначально входить в заводские упаковки цементной смеси, или же их потребуется добавлять во время приготовления вещества: если вы собираетесь строить дом своими руками или самостоятельно изготавливать блоки, выбор таких добавок остается исключительно вашей прерогативой и никак не регламентируется. Дозировка ускорителя определяется количеством замешиваемого материала.

Встречаются различные варианты добавок. Например, благодаря ряду химических веществ, твердение бетона можно не только ускорить, но и замедлить, если того требуют условия работы.

Стоит отметить, что выбор добавки напрямую зависит от температуры. Ускорители лучше работают в летнее время, хотя предназначаются скорее для зимней стройки.

На упаковках цементной смеси могут быть указаны противоморозные компоненты, позволяющие увеличивать скорость набора даже при низких температурах.

Замедлители твердения, как правило, в состав готовых смесей не входят, их требуется добавлять в бетон отдельно.

При строительстве нередко возникает необходимость ускорить процесс твердения, так как пока он не закончится, невозможно будет продолжить дальнейшие процедуры.

К примеру, в холодное время года твердение ячеистого бетона может длиться более одной недели, тогда как при высокой температуре и прочих сопутствующих условиях это будет занимать менее суток.

Для увеличения скорости процесса используется несколько способов.

Бетонная смесь помещается в специальную камеру-автоклав. Здесь возможно повышать температуру и давление при обработке материала, а также обдавать паром, что также способствует более быстрому застыванию.

Эта технология получила широкое распространение в строительной области, так как с ее помощью можно создавать бетоны автоклавного твердения с заданной температурой, давлением.

Продукция приобретает необходимые характеристики, так как на нее не влияют посторонние факторы.

Среди всех способов твердения бетона именно пропарочная камера максимально точно обеспечивает соблюдение стандартов и прекрасно подходит для производства блоков. Готовые блоки получаются с точными размерами и нужными характеристиками прочности по ГОСТу.

Нормальное твердение бетона происходит значительно дольше, чем при обработке в парильной камере. В автоклаве ему достаточно пробыть 15 часов, чтобы получить такой же набор прочности, как при годичном застывании. Но в данной ситуации есть своя обратная сторона, которая кроется в отсутствии дальнейшего увеличения прочности материала.

Камеры твердения бетона представляют собой емкость, в которой будет находиться бетонная плита или блок. К ней подключены нагревательные элементы, повышающие температуру для лучшего твердения. Давление, обработка паром и прочие дополнения здесь не используются.

Камеры твердения бетона предназначены для создания более благоприятных условий, чем на улице, но при этом тут не используются какие-либо экстремальные условия, значительно увеличивающие скорость созревания блоков.

Камера нормального твердения бетона может быть изготовлена самостоятельно. Для этого требуется подобрать соответствующую емкость и подключить нагревательные элементы, которые могли бы создавать нужную температуру. Также можно купить стандартную камеру заводского изготовления. В них проще соблюдать условия твердения бетона с высокой точностью.

Добавки в бетон для быстрого твердения также является существенной помощью в строительстве. Оптимальное соотношение компонентов и их наличие в конкретной марке определяется в лабораторных условиях. Вне зависимости от разновидности бетона, максимальные показатели добавок должны быть следующими:

Благодаря использованию добавок можно не только увеличить скорость набора прочности, но и понизить температуру твердения бетона.

Многие модификаторы не рекомендуется применять, если в бетонной смеси присутствует сталь, которая прошла термическое упрочнение. Также не допускается использование некоторых веществ для глиноземистого цемента.

В таких ситуациях есть лишь один беспроигрышный вариант — сульфат натрия.

Если вы собираетесь делать бетонную смесь или блоки для строительства дома, не поленитесь ознакомиться со СНиПами и ГОСТами, регламентирующими ограничения и особенности работы с выбранными вами материалами, чтобы не допустить снижения прочности соединяемых арматурных элементов.

Планируете выпускать блоки? Поможем с заказами.

Вышеуказанные способы актуальны практически для всех разновидностей бетона. Подведем некоторые итоги и закрепим информацию.

При высокой температуре окружающей среды нужно заботиться о влажности раствора, так как под солнцем влага быстро испаряется. Здесь нужно обеспечить дополнительное увлажнение, чтобы поддерживать этот параметр на одном уровне.

В зимнее время рекомендуется использовать добавки, которые помогут ускорить процесс затвердевания, даже если их нет в составе смеси. Подобрать самостоятельно подходящий вариант не составит труда, так как в продаже встречаются специальные средства.

Для работы при высокой температуре в смесь можно добавить замедлитель твердения, чтобы она не схватилась еще до того, когда ее нужно будет использовать. Главное точно соблюдать пропорции, чтобы не испортить весь строительный материал.

Если же после прочтения статьи у вас все еще остались вопросы — не стесняйтесь, спросите у наших экспертов, воспользовавшись формой ниже. Мы не только поможем советом по строительству, но и подскажем профессиональных производителей блоков на основе бетона, чьи материалы соответствуют всем нормам ГОСТа по показателям прочности. Вы, к слову, можете сами сравнить их качество: получите бесплатные образцы блоков, просто заполнив форму обратной связи.

Источник: https://kblok.ru/nabor-prochnosti-betona

Время застывания бетона в зависимости от температуры окружающего воздуха

Процесс твердения бетонного раствора относится к значимым этапам производства строительных работ. От его продолжительности, в конечном итоге, зависит прочность монолитной конструкции.

После заливки смеси в опалубку, по графикам или таблицам устанавливается приблизительное время застывания бетона, в зависимости от температуры и влажности окружающего воздуха.

Также учитывается проектная марка искусственного камня.

Что влияет на сроки твердения бетонной массы

Температурно-влажностный режим играет огромную роль в процессе схватывания и отверждения бетона.

В жаркие дни поверхность монолита смачивают водой, чтобы цементному порошку хватило жидкой составляющей для полноценного завершения химических реакций.

В таких условиях схватывание камня происходит гораздо быстрее, чем при низких температурах. Следует принимать во внимание тот факт, что минусовые значения и недостача воды способны даже остановить застывание растворной массы.

Лабораторные исследования показали, что оптимальной температурой окружающего воздуха для начала и продолжения процесса твердения бетона является 20-30 градусов.

При этом влажность на его поверхности должна составлять не менее 90 процентов, что достигается путем полива и накрытия глыбы полиэтиленовой пленкой или рубероидом.

Описанные условия позволят камню набрать 70-типроцентную прочность в течение первых пяти-семи дней после заливки опалубки. Марочные же показатели достигаются через две-четыре недели.

Конечно же, лабораторные условия перенести в реальность не представляется возможным. На открытых площадках температура и влажность постоянно меняются в зависимости от:

- времени суток;

- сезонных изменений;

- климатических особенностей;

- наличия атмосферных осадков и т.д.

Фактически, набор бетоном прочности на сжатие происходит намного дольше 28 суток, но последующий процесс твердения продвигается настолько медленно по сравнению с первой семидневкой, что после четырех недель его в большинстве случаев не принимают во внимание. Хотя при неблагоприятных условиях, спровоцированных низкой температурой, сроки застывания увеличивают на несколько дней, а то и недель.

В промышленных условиях заливку бетона допускается выполнять при минусовых температурах. Для предотвращения замерзания воды в растворе и для ускорения отверждения бетонной массы, производится ее принудительный прогрев. Нередко в раствор подмешивают специальные добавки.

Частным застройщикам рекомендуется заливать монолитные конструкции в летний период года, когда среднесуточная температура не опускается ниже 15-20 градусов.

Проведение работ следует планировать заранее. Важно позаботиться о том, чтобы срок застывания бетона закончился раньше наступления холодных ночей. В случае понижения среднесуточной температуры до уровня +5 градусов, находящийся в процессе твердения камень накрывают теплоизолирующими материалами, а при угрозе появления заморозков – над монолитной глыбой устанавливают парник.

Как упоминалось выше, продолжительность застывания бетонной массы увеличивается по мере снижения температуры окружающего воздуха.

В идеале, бетон марки М300 набирает стопроцентную прочность на сжатие при +20 градусах через 28 суток, тогда как при среднесуточных показателях температуры в пределах +5 градусов прочность за четыре недели сможет достичь лишь 77 процентов.

Рассматривая графики твердения бетонного камня, представляющие собой выгнутые линии, можно с уверенностью сказать, что в последнем случае срок набора проектной прочности увеличится вдвое по сравнению с предыдущим вариантом.

В определенных случаях пригрузка бетонных конструкций разрешается после 50-процентного отверждения монолита. Здесь зависимость прочности от температуры выглядит следующим образом:

- при +20 градусах должно пройти более 3 суток после заливки опалубки;

- при +10 градусах – не менее 5 суток;

- при +5 – 8 дней и более.

В жаркую погоду, когда столбик термометра поднимается выше 30 градусов, для набора 55-процентной прочности может понадобиться всего лишь 48 часов. Но при столь быстром застывании бетона нагружать конструкцию рекомендуется, все же, не раньше чем через 4-5 суток. В таком случае лучше будет перестраховаться, чем переделывать работу.

Источник: http://semidelov.ru/mar/vremya-zastyvaniya-betona-v-zavisimosti-ot-temperatury-okruzhausc/

Зависимость прочности бетона от температуры

Нормальной температурой среды для твердения бетона считается 15 — 20°. При пониженной температуре твердения прочность бетона нарастает медленнее, чем при нормальной. При температуре бетона ниже нуля твердение практически прекращается, если только в бетон не добавлены соли, снижающие точку замерзания воды.

Прочность бетона, твердеющего при различных температурах

Бетон, начавший твердеть, а затем замерзший, после оттаивания продолжает твердеть в теплой среде причем, если он не был поврежден замерзающей водой в самом начале твердения, прочность его нарастает значительно.

При повышенных температурах бетон твердеет быстрее, чем при нормальной, особенно в условиях влажной среды. Так как при высоких температурах бетон трудно предохранить от быстрого высыхания, то нагревать его выше 85° нельзя.

Исключение составляет лишь обработка насыщенным паром под давлением в автоклавах на заводах, изготовляющих бетонные изделия .

Прочность бетона, твердеющего при различных температурах в течение любого срока, может быть приблизительно определена по проектной прочности бетона R28, твердеющего 28 дней при нормальной температуре, умножением на коэффициенты, полученные опытным путем С. А. Мироновым и приведенные в табл. 1.

Относительная прочность бетона в разные сроки твердения при различных средних температурах (портландцемент средней марки)

Время набора прочности бетона от температуры

Основные требования к бетону при зимних работах и способы производства работ

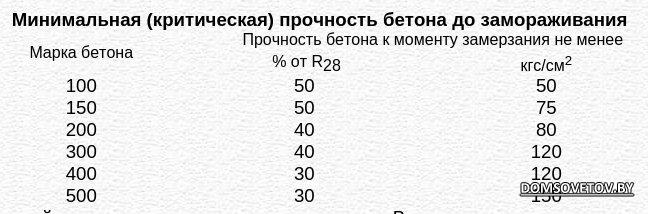

- Бетон, укладываемый зимой, должен зимой же затвердеть и приобрести прочность, достаточную для распалубки, частичной загрузки или даже для полной загрузки сооружения.

- При любых бетонных работах бетон следует предохранить от замерзания до приобретения им 50% проектной прочности

- Даже при применении быстротвердеющих цементов (глиноземистого, высокопрочного портландцемента) срок твердения бетона в теплой среде должен быть не меньше 2 — 3 суток, а при обычных цементах — 5 — 7 суток.

Опыты показывают, что замерзание бетона в раннем возрасте влечет за собой значительное понижение его прочности после оттаивания. Это объясняется тем, что свежий бетон насыщен водой, которая при замерзании расширяется и разрывает связь между поверхностью заполнителей; и малозатвердевшим цементным камнем.

Прочность бетона, тем ближе к нормальной, чем позже бетон был заморожен. Кроме того, из-за раннего замораживания значительно уменьшается сцепление бетона со стальной арматурой в железобетоне.

Для затвердевания бетона зимой необходимо обеспечить его твердение в теплой и влажной среде в течение срока, устанавливаемого в зависимости от заданной прочности. Этой цели достигают двумя способами:

- использованием внутреннего тепла бетона;

- дополнительной подачей бетону тепла извне, если внутреннего тепла недостаточно.

При первом способе необходимо применять высокопрочные и быстротвердеющие цементы, прежде всего портландцемент высоких марок и глиноземистый цемент.

Кроме того, рекомендуется использовать ускоритель твердения цемента — хлористый кальций, уменьшать количество воды в бетонной смеси и уплотнять ее высокочастотными вибраторами.

Все это дает возможность ускорить сроки твердения бетона при бетонировании сооружений и добиться того, чтобы бетон приобрел достаточную прочность в течение 3—5 дней вместо обычных 28.

Внутренний запас тепла в бетоне создают, подогревая материалы, составляющие бетонную смесь; кроме того, тепло выделяется при химической реакции, происходящей между цементом и водой (экзотермия цемента).

В зависимости от массивности конструкций и температуры наружного воздуха подогревают либо только воду для бетона, либо воду и заполнители (песок, гравий и щебень). Воду можно подогревать до 90°, заполнители — до 40°, цемент не подогревают.

Требуется, чтобы бетонная смесь при выходе из бетономешалки имела температуру не выше 30°, так как при более высокой температуре она быстро густеет.

Загустевание, т. е. потеря подвижности бетонной смеси, затрудняет укладку, добавлять же воду нельзя, так как это понижает прочность бетона. Минимальная температура бетонной смеси при укладке в массивы должна быть не ниже +5°, а при укладке в тонкие конструкции — не ниже + 20°.

В процессе твердения бетона цемент выделяет значительное количество тепла, зависящее от состава и тонкости помола цемента, температуры бетона и срока твердения. Это тепло выделяется главным образом в первые 3—5 дней твердения.

Чтобы сохранить тепло в бетоне на определенный срок, необходимо покрыть опалубку и все открытые части бетона хорошей изоляцией (соломит, шевелин, опилки, шлак и т. п.), толщина которой определяется теплотехническим расчетом.

Описанный выше способ зимнего бетонирования часто называют способом «термоса», так как подогретая бетонная смесь твердеет в условиях теплоизоляции.

Применение Данного способа допустимо и рационально, если тепло сохраняется в бетоне по крайней мере 5—7 суток, необходимых для его первоначального твердения.

Это возможно только при массивных или тщательно изолированных средних по толщине конструкциях.

У этих конструкций отношение охлаждающейся поверхности бетона к его объему (так называемый модуль поверхности F /V) должно быть не более 6. Все конструкции более тонкие или со слабой теплоизоляцией, а также возводимые при очень сильных морозах, должны бетонироваться с подачей тепла извне. Существуют три разновидности этого способа, описанные ниже.

Способы обогрева бетона

Обогрев бетона паром

Обогрев бетона паром, пропускаемым между двойной опалубкой, окружающей бетон, или по трубкам, находящимся внутри бетона, или по каналам, вырезанным с внутренней стороны опалубки.

Последний способ пропаривания (так называемая капиллярная опалубка) предложен А. А. Вацуро. Обычная температура пара 50—80°.

При этом бетон твердеет быстро, достигая в течение двух суток такой прочности, которую он приобретает на 7-й день при нормальном твердении.

Электропрогрев бетона

Электропрогрев бетона, который осуществляют, пропуская через бетон электрический переменный ток.

Для этой цели стальные пластинки-электроды, соединенные с электрическими проводами, укладывают сверху или с боковых сторон конструкции на бетон в начале его схватывания.

При другом способе в бетон закладывают продольные и струнные электроды или вбивают короткие стальные стержни для присоединения проводов. После затвердевания бетона эти стержни срезают.

Пластинчатые электроды применяют главным образом для подогрева плит и стен, «струнные» электроды и поперечные короткие стержни — для балок и колонн.

В начале прогрева подают обычно ток низкого напряжения—50—60 в, получаемый путем трансформирования обычного тока в 220 в. Сырой бетон при пропускании тока разогревается и затвердевает. По мере затвердевания бетона его электрическое сопротивление возрастает, и напряжение приходится повышать.

Нагревать бетон следует медленно во избежание высушивания и появления в нем трещин (повышать температуру нужно не более чем на 5° в час) и доводить температуру бетона до 60.° При этих условиях бетон в течение 36—48 час.

твердения приобретает прочность не меньшую, чем за 7 дней нормального твердения.

При бетонировании массивных сооружений зимой целесообразно применять электропрогрев только поверхностного слоя бетона и углов сооружения, чтобы предохранить их от преждевременного замерзания (так называемый периферийный электропрогрев).

Применяется еще один способ электропрогрева бетона, который заключается в использовании так называемой «термоактивной опалубки». Это — двойная деревянная опалубка, в которую засыпают опилки, смоченные раствором соли.

В опилки через опалубку вставляют стержневые электроды и разогревают опилки и опалубку. При этом способе электроды в бетоне не остаются, и бетон равномерно нагревается, но требуется тщательный противопожарный надзор.

Обогрев воздуха, окружающего бетон.

Для этого устраивают фанерный или брезентовый тепляк, в котором устанавливают временные печи, жаровни (при этом нужно строго соблюдать противопожарные правила), воздушное отопление (калориферы) или электрические отражательные печи.

В тепляке ставят сосуды с водой, чтобы создать влажную среду для тверlения, или поливают бетон.

Этот способ дороже предыдущих и применяется иногда при малых объемах бетонирования, при очень низких температурах, а также при отделочных работах

Источник: https://www.masterovoi.ru/stroy-mat/nabor-prochnosti-betona-v-zavisimosti-ot-temperatury

Технология набора прочности бетона в процессе выполнения строительных работ

Главное свойство бетонной смеси определяет набор прочности бетона, отражающий качественное состояние монолитной конструкции.

Поскольку она находится во взаимосвязи со структурой данного строительного материала, то набор прочности можно поделить на два шага, связанных со схватыванием и затвердеванием бетона.

Для последнего характерно наличие физико-химических свойств, возникающих при взаимодействии цемента с водой. Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Схема приготовления бетона.

Как происходит набор прочности бетона

Схватывание состава может произойти в первые дни с того момента, как была изготовлена консистенция из цемента и воды. Время ее схватывания находится в прямой зависимости от температуры воздуха.

Если она составляет 20°С, то может понадобиться около одного часа.

Поскольку процесс застывания бетона не мгновенный, а достаточно долговременный, то для набора прочности материала может потребоваться несколько месяцев.

Зачастую схватывание цемента происходит приблизительно спустя около двух часов с того момента, как был затворен цементный раствор, а окончательный процесс может начаться приблизительно спустя три часа. Поэтому на данной стадии может помочь ускоритель схватывания бетона.

Изображение 1. График набора прочности бетона.

Начало данной стадии может быть отодвинуто в результате снижения температурного уровня, а ее продолжительность существенно возрастает.

Если уровень температуры воздуха составляет 0°С, то начало этапа схватывания может произойти спустя от 6 до 10 часов после того, как произошло затворение смеси. При этом данный процесс способен растянуться на 15-20 часов.

Если температуры завышены, то период схватывания бетона может быть сокращен, что составит около 10-20 мин.

Схватывание бетона предполагает то, что данный состав должен оставаться подвижным весь период, что позволяет оказывать влияние на смесь.

Механизм тиксотропии, связанный с уменьшением вязкости субстанции в условиях механического воздействия на нее, то есть периодического смешивания бетона, который схватился не полностью, твердение и процесс высыхания бетона не начинаются.

Данное свойство учитывают в процессе доставки раствора на бетоносмесителе, поскольку состав при этом должен перемешиваться в миксере, что позволяет сохранять все его важные свойства.

Вращение миксера машины препятствует высыханию цементного раствора, не позволяя твердеть смеси достаточно долго. Возможно и развитие необратимых последствий, которые называют «свариванием» бетона, а это снижает его полезные свойства. Данный процесс особенно быстро может происходить летом.

Источник: https://tolkobeton.ru/beton/nabor-prochnosti-betona.html

Процесс набора прочности бетона

Важнейшая характеристика бетона — прочность. Чтобы раствор достиг максимальных показателей прочности должно пройти время. Что происходит в первые часы после заливки раствора? Почему продолжать строительство можно только спустя месяц? Какие факторы влияют на срок набирания бетоном прочности?

Первый этап — схватывание бетона

Рассмотрим несколько вариантов температурного режима, чтобы понять зависимость времени первого этапа от температуры:

- 0°С. Начало схватывания наступает после 8 часов с момента, как раствор приготовлен. Продолжительность процесса может достигать 15-20 часов.

- 20°С. Начало процесса наступит через 2 часа после приготовления раствора и завершится спустя еще один час.

- При жаркой солнечной погоде этот процесс проходит быстрее, однако в таких случаях важно увлажнять поверхностный слой бетона.

Использование специальных добавок сокращает время схватывания до 20 минут. Такой эффект наблюдается при пропаривании растворов в специальных камерах, однако это применимо только в заводских условиях.

Время схватывания бетона напрямую зависит от марки. Вот несколько примеров:

- М200 — схватывание происходит за 2-2,5 часа.

- М300 — на схватывание нужно 1,5-2 часа.

- М400 — схватывание занимает 1-2 часа.

Чтобы понять, сколько времени нужно на схватывание для каждого конкретного случая необходимо принять во внимание все факторы.

Второй этап — твердение бетона

Следующий этап набирания бетоном прочности — твердение. Этот процесс продолжителен и во время него раствор обретает необходимые характеристики.

Чем выше температура вокруг, тем быстрее протекает твердение раствора. При минусовых температурах этот процесс приостанавливается, ведь вода в бетоне кристаллизуется.

Твердение возобновляется, когда температура снова превышает нулевую отметку, и вода в бетоне оттаивает. Замерзание раствора при твердении может пагубно сказаться на прочности бетона.

Замерзая, кристаллы льда давят на цементную составляющую массы.

Чтобы ускорить твердение бетона в заводских условиях температуру повышают до 80-90°С. Еще один фактор, ускоряющий данный этап — высокая влажность. Также возможно пропаривание раствора автоклавным способом при помощи пара высокого давления.

На то время, пока раствор обретает необходимую прочность, строительные работы прекращаются. Если речь идет о заливке фундамента, кладка стен начнется спустя месяц после начала работ.

Твердение бетона продолжается и в течение последующих месяцев или даже лет. К примеру, через 3 года прочность будет в два раза выше, чем та, какой характеризовался бетон спустя месяц после заливки. Дальнейший процесс обретения прочности также будет зависеть от получаемой нагрузки.

Чаще всего на твердение бетона при температуре около +20°С отводится около 28 дней. Если на протяжении 14 дней держалась знойная погода (+30°С) в бетоне уже мог относительно закончиться процесс твердения, поэтому дальнейшие работы продолжаются ранее. Эти цифры верны для растворов марок М-200, М-250 и М-300.

Особенно интенсивно твердение протекает в первые несколько дней. За трое суток бетон обретает около 30% марочной прочности. Через две недели этот показатель достигнет 70%.

В процессе набора бетоном необходимой прочности очень важно соблюдать температурно-влажностный режим и избегать резких перепадов температур. Также если возможно оградить бетон от замерзания — это позволит избежать потери качества материала и прочности здания в последующем.

Источник: https://beton-v-anape.ru/poleznaya-inormatsiya/protsess-nabora-prochnosti-betona/

Набор прочности бетона — график зависимости от температуры

Показатель прочности — основная характеристика бетона как конструкционного материала. Одним из его свойств является набор прочности бетона со временем. Только после полного затвердевания можно сделать оценку качества, поскольку показатель достигает максимальных значений.

Как бетон набирает прочность?

После укладки в смеси начинают происходить физико-химические процессы по превращению его в прочную основу для строительной конструкции. Как только под их влиянием вода и цемент вступают во взаимодействие, раствор постепенно теряет свою подвижность и изменяет свойства.

Формирование новой структуры происходит в течение определенного времени. Вызревание бетона предполагает прохождение раствором двух стадий: начальной — схватывания, и завершающей — затвердевания.

Их прохождение дает возможность получить прочностные свойства соответствующие бетону определенного класса и марки.

Стадия схватывания

Во время транспортировки в автобетоносмесителе смесь остается подвижной благодаря постоянному перемешиванию и тиксотропным ее свойствам.

Прекращение механического воздействия на раствор после заливки увеличивает его вязкость, и он начинает схватываться.

Все выявленные дефекты нужно устранять в начале первой стадии вызревания, она начинается сразу после заливки бетонной смеси и длится недолго.

Время схватывания зависит от температуры воздуха. Постоянная температура +20°С считается идеальным условием для первой стадии застывания раствора, позволяющим ему схватиться за 3 часа. При изменении этого условия длительность схватывания может уменьшиться или увеличиться. Дольше всего эта стадия длится при температурных значениях окружающего воздуха близких к 0 градусов.

Стадия твердения

После окончательного схватывания раствора начинается стадия твердения. На начальном этапе заполнитель, скрепленный кристаллизованными частицами цемента, не обеспечивает требуемую прочность. Но с началом реакции гидратации, твердение становится наиболее динамичным.

Бетонная основа за 7 суток становится намного прочнее. За этот небольшой отрезок времени бетон набирает 70 процентов прочности. После происходит замедление этого процесса и еще 25% твердости набираются на протяжении трех недель.

Полное затвердевание происходит через несколько лет.

Сколько бетон набирает прочность?

Если марка раствора определяется через 28 дней после заливки, то это и есть ответ на интересующий многих вопрос, за сколько бетон набирает твердость. Но не стоит забывать о некоторых особенностях набора прочности бетона в зависимости от температуры:

- При низких температурах воздуха значения прочности растут медленнее;

- При нулевой отметке вовсе не твердеет, поскольку гидратация цемента из-за замерзшей воды становится невозможной, потепление активизирует набор твердости;

- Влажная среда помогает бетонному основанию становиться прочнее;

- При пониженной влажности набор замедляется и даже может прекратиться, из-за нехватки воды, которая нужна для гидратации вяжущего.

Зависимость времени набора прочности от температуры

По приведенным в таблице данным видно, что временной показатель затвердевания бетонной основы зависит от марки и температурных условий.

Нужно иметь в виду, что скорость затвердевания раствора – величина непостоянная. На графике хорошо видно, что набранная скорость в первую пятидневку затем начинает постепенно уменьшаться.

Временной интервал, в котором происходит ускоренное твердение раствора, принято называть периодом выдерживания.

В это время важно обеспечить залитому раствору необходимые температурные и влажностные условия.

Хотя график набора прочности бетона составлен на месяц, данный процесс выходит за рамки этого временного периода (СП 63.13330.2012). Для окончательного затвердевания конструкции могут потребоваться годы.

Если созданы благоприятные условия, то бетонное основание затвердевает за 28 дней. Но под влиянием некоторых факторов время набора прочности может увеличиваться или наоборот сокращаться. Срок затвердевания бетонного камня зависит от:

- Постоянства температурных показателей во время вызревания бетона;

- Уровня влажности;

- Возможных атмосферных осадков и их интенсивность;

- Марки цемента;

- Времени выполнения заливки.

Температура

Если говорить о влиянии температуры окружающей среды на набор прочности бетона, то здесь действует следующее правило: чем холоднее, тем больше времени займет затвердевание бетонного основания.

При отрицательной температуре процесс останавливается, из-за чего время окончательного затвердевания увеличивается.

Поэтому на севере, где вызревание бетонного камня проходит в условиях низких температур, процесс может длиться годами.

Такой большой срок обусловлен тем, что вода, необходимая для реакции гидратации не может испаряться, поскольку постоянно замерзает. Но при наступлении тепла и повышении температуры воздуха до положительных значений, процесс затвердевания бетонной конструкции возобновляется.

Время

При определении сроков проведения работ по бетонированию основания строительной конструкции пользуются таблицей набора твердости. В ней приведены прочностные показатели, которых достигает бетонный камень через определенный отрезок времени после заливки при разных температурных значениях.

Влажность

Понижение влажности окружающего воздуха в месте бетонирования отрицательно сказывается на процессе твердения бетонного камня. В сухом воздухе испарение воды из раствора происходит намного быстрее, поэтому скорость набора необходимой прочности бетона достаточно высокая. Но ускоренная гидратация цемента недостаточно скрепляет компоненты, и бетонная основа получается непрочной.

Оптимальный показатель влажности 66-70%.

Летом время застывания заливки зависит от влажности основы. При максимальной влажности повышается скорость нарастания твердости.

Цемент и добавки

Использование при замесе раствора портландцемента разных марок приводит к изменению времени его твердения. Поскольку, чем выше марка цемента, тем меньше дней требуется бетону, чтобы набрать марочную прочность. Существенное влияние на скорость застывания смеси оказывает ее состав и характеристики исходных материалов.

Зимой в раствор добавляют противоморозные смеси. Поскольку сразу после заливки он сможет немного затвердеть благодаря тепловыделению, а вот после замерзания воды процесс прекращается.

Летом наоборот лучше замедлить испарение влаги, чтобы защитить конструкцию от преждевременного пересыхания. Это несложно сделать с помощью специальных добавок, которые также улучшат прочностные показатели бетона.

Внимание! Если в составе будут пористые материалы, то испарение влаги будет происходить медленнее.

Для быстрого нарастания твердости бетона и получения качественной конструкции нужно обеспечить надлежащий уход. Причем начинать ухаживать следует сразу после заливки, и продолжать до момента снятия опалубки. Полная нагрузка конструкции возможна только после получения бетоном расчетной прочности.

Источник: https://betonpro100.ru/harakteristiki-i-svojstva/nabor-prochnosti-betona

График набора прочности бетона | Фундамент для Дома

Прочность бетонного состава — это определяющий показатель качества этого востребованного материала. Прочность бетонной смеси зависит от того, сколько времени бетон набирает прочность при соблюдении условий сушки, аэрации, температуры.

Однако большинство начинающих строителей считают, что после того, как они выполнили опалубку и залили в нее смесь, — самая важная часть работы выполнена.

Это большое заблуждение, так как после укладки бетонного состава в опалубку начинается не менее важный процесс, связанный с уходом за бетонным составом, ведь только в том случае, если сушка бетона производилась правильно, прочность бетона будет соответствовать проектной величине.

Типы бетона

Прочность бетона классифицируется на марки (М) и классы (В). По прочности сжатия марки варьируются в диапазоне от 50-800 кг/с.

Бетонные составы марки М50-100 считаются наименее прочными, поэтому применяются для тех конструкций, где прочность бетона не играет решающей роли. Бетоны марки М200-300 имеют среднюю степень прочности и применяются при строительстве многих объектов — зданий, заливки полов и фундаментов. Бетонные смеси с маркой от М500 считаются особо-прочными.

Разница в прочности определяется соотношением материалов в составе бетонной смеси. Чем больше цемента в смеси, тем выше будет прочность бетонного состава.

Бетоны делятся по типу прочности на тяжелые, легкие и ячеистые. Время набора прочности бетона бывает наиболее коротким у бетонов в ячеистой структурой типа бетона с классом B25. Тяжелые типы бетонов редко опережают график.

Тяжелые типы бетонной смеси замешиваются на основе плотных цементов и заполнителей марки М50-М800.

- Легкие бетонные смеси готовятся на цементах марок М50-М800.

- Ячеистые бетоны считаются легкими, замешиваются на базе цемонтов марки М50-М150.

Тот или иной тип бетона выбирается для строительства в зависимости от области эксплуатации бетона, в соответствии с проектной документацией строительного объекта.

Процесс созревания бетонных составов

Набор прочности бетона увеличивается не сразу, а на протяжении некоторого времени, порой достаточно продолжительного. Это время называется периодом созревания бетона.

Время, необходимое для созревания бетонного состава, обычно составляет 28 дней. 28 дней — это именно тот период, который необходим бетонной смеси для того, чтобы были достигнуты максимальные показатели прочности, согласно графика набора прочности бетона.

Подобный график отражает кривую роста прочности в 28-дневный промежуток времени. Как уже было отмечено, для созревания бетона в естественных условиях обычно требуется 28 дней.

28 дней — это время набора прочности бетона в естественных условиях сушки.

При этом интересно то, что самое быстрое отвердевание бетонного состава происходит в течение первых пяти дней этого периода, прочность бетона через 7 суток со дня заливки равна 70% от запланированной прочности марки. Конечно, в каждом отдельном случае, рост твердости бетона может различаться от запланированного.

Но в целом, в большинстве случаев рост прочности соответствует графику набора прочности бетона. Несмотря на то, что 2/3 прочности бетона достигаются в первую неделю его созревания, использовать его можно будет лишь спустя 28 дней, когда будет достигнута 100% прочность бетона.

При этом созревание бетона зависит от его класса. Так, анализируя график набора прочности бетона В25, можно сделать вывод, что этот класс бетона набирает прочность 60% за 65 часов при температуре окружающей среды в +30С.

Условия созревания бетонного состава

Набор прочности бетона зависит того, насколько соблюдены условия сушки. Соблюдение технологии созревания позволяет получить качественный монолит.

Так, при создании монолитного фундамента в летнее время, для созревания бетонного состава требуется немного: заливка бетонной смеси в опалубку, выдерживание при естественных условиях 28 дней, съем опалубки и дозревание без опалубки.

В случае же, когда набор прочности бетона происходит в зимнее время года, то для того, чтобы плотность монолитного бетона соответствовала проектной, требуется обогревание бетона с помощью тепловых пушек и защита его от влаги путем гидроизоляции опалубки. Необходимость таких мероприятий объясняется снижением процесса полимеризации при низких температурах. В случае корректной гидроизоляции, график набора прочности бетона будет соответствовать запланированному.

Контроль за прочностью бетонного состава

Согласно графика набора прочности бетона, увеличение показателей прочности бетона ведется неодинаково на протяжении 28-дневного цикла созревания бетонного состава.

Как уже было отмечено выше, максимальный рост прочности бетона — 70% от запланированной прочности бетона через 7 суток достигается в условиях естественной сушки.

Однако если погодные условия не отвечают требованиям естественной сушки, требуется обеспечить условия максимально приближенные к естественным. Для того чтобы время набора прочности бетона соответствовало норме, на протяжении первой недели после заливки следует заботиться о фундаменте.

Уход за бетоном обычно производится с целью:

- минимизации излишней усадки бетонного состава,

- обеспечения запланированной прочности монолита и его длительной эксплуатации;

- защиты бетонного состава от резкого изменения температур;

- защиты бетона от пересыхания;

- защиты бетонного монолита от повреждений механического характера.

Сколько времени фундамент набирает прочность после заливки

Устройство железобетонного монолитного фундамента требует знания и понимания многих важных моментов.

Прежде чем залить смесь в опалубку, непрофессионалу в строительной теме следует подготовиться теоретически.

Имеет немалое значение время разборки опалубки. Как контролировать прочность и когда можно фундамент нагружать?

Сколько ждать набора прочности

Как указано в п. 2.5 СНиП 2.03.01-84, для возведения фундаментов следует применять бетон не ниже М-200. Так как БМ-100 используют для устройства подготовки, само тело фундамента чаще всего выполняют из бетона М-200.

На твердость уложенного в опалубку раствора влияют разные факторы, в том числе такие:

- Правильное соотношение ингредиентов;

- Температура воздуха;

- Влажность воздуха;

- Период времени от приготовления смеси до укладки;

- Толщина слоя;

- Соблюдение технологии и пр.

Набор прочности представляет собой химический процесс, требующий оптимальных условий, наиболее важны тепло и влажность. В зависимости от соотношения этих показателей, процесс достижения нормативных прочностных характеристик длится до 28 суток.

Если чрезмерно жарко, то есть температура воздуха выше 25 градусов, то смесь будет растрескиваться, из нее быстро испарится влага, необходимая для нормального течения реакции твердения, а при температурах ниже +5 градусов процессы замедляются, что отрицательно сказывается на времени застывания.

Оптимальная температура +20 градусов по Цельсию. Уже с первых часов прочность смеси начинает увеличиваться: через 2,5 часа смесь схватится, но твердость еще слишком мала, чтобы бетон держал форму. Интенсивнее всего фундамент набирает прочность в первую неделю, достигая 70% от проектной. Застывание, твердение продолжается до 28 суток.

Контроль схватывания бетона

В условиях выполнения бетонных работ строительными предприятиями контроль качества проводится путем испытания образцов бетона следующими методами:

- Сжатием специальным оборудованием;

- Простукиванием массива молотком Кашкарова;

- Ультразвуковыми приборами (неразрушающий метод).

Для испытания на стационарном станке готовят кубики: из одной порции смеси заливают образцы размером 10×10 см в количестве не менее 3-х, маркируя сами образцы, а также фиксируя на них дату и время.

Кубики передают в специальную строительную лабораторию проводить испытания, где на основании нагрузки, при котором кубики разрушились, выполняют расчеты и выводят прочность бетона, учитывая возраст кубиков. Этот метод считается точным.

Простукивание молотком дает приблизительные результаты и относится к неточным методам. Молотки есть разных видов, а прибор конструкции Кашкарова примечателен тем, что сила удара не отражается на итоговых показаниях прочности. Сам молоток весит 400-800 г.

Прочностные показатели определяют по следам, остающемся на бетоне, в соответствии с таблицей, приведенной в нормативной литературе.

Ультразвуковые приборы основаны на определении скорости прохождения ультразвука через толщу бетона: чем плотнее бетон, тем меньше скорость. Кроме величины прочности, ультразвуковой метод позволяет установить наличие пустот, раковин в массиве фундамента или иного конструктивного элемента.

Специальные методы должны применяться профессионалами с опытом работы в строй. лаборатории, дилетанты не смогут определить точной величины сопротивления материала сжатию, то есть прочности.

В кустарных условиях проверка схватывания производят так: одновременно с укладкой смеси в опалубку заливают отдельно форму произвольного размера ( размером в плане 10×10 см), но желательно одинаковой с основным конструктивом высоты.

На 2 день с одной стороны опалубку нужно снять и посмотреть, держит ли бетон форму, насколько он схватился. При необходимости следует спустя сутки убрать опалубку с другой грани образца и проанализировать динамику схватывания. Один из образцов можно попытаться разбить, чтобы убедиться в его твердости.

Важно понимать, что образец меньших размеры, чем массив фундамента, а в небольшом объеме бетон застывает быстрее. Убедившись, что образец схватился, следует дать массиву дополнительное время 2-5 суток, чтобы получить желаемый результат — крепко затвердевший, схватившийся фундамент.

Когда снимать опалубку