Удельный вес керамзитобетона и вес 1 м3

Хозяева, планирующие возводить свой дом самостоятельно, должны знать все тонкости и основные параметры материала, с которым предстоит работать. Керамзитобетон является отличным выбором, особенно если покупать готовые блоки.

Когда вы уже определились с основным материалом стен, следует рассчитать его необходимое количество, а также вес. Эти данные используются для подбора фундамента и определения общей стоимости будущего строения.

Поэтому точно нужно знать сколько весит куб этого материала и какой его удельный вес.

Далее мы рассмотрим такие понятия, как:

- Объемный вес, кг/м3;

- Удельный вес, Н/м3;

Керамзитобетон ценится в строительстве за свою надежность и низкую стоимость. Он относится к легким бетонам. Основой этого материала является цемент с песком или гипс. Заполнителем здесь является керамзит — он имеет небольшой вес и плотность, за счет него эти блоки можно отнести к классу легких бетонов.

Используется для частного и промышленного строительства.

Виды керамзитобетона и его назначение

Прежде чем рассматривать, сколько весит куб кермзитобетона и каков его удельный вес, необходимо разобраться в каких целях его можно применять.

Отличается материал по назначению:

- Конструкционный — используется для производства высокопрочных стеновых и дорожных плит.

- Теплоизоляционной — наносится на несущие стены с внутренней или внешний стороны для повышения теплоизоляционных характеристик и производства блоков используемых в малоэтажном строительстве.

- Конструкционно-теплоизоляционный — отличается от стандартного теплоизоляционного тем, что закладывается при возведении несущих конструкций.

Объемный вес или габаритный размер блоков

Под этим понятием подразумевается вес блоков, которые занимают определенный объем, например один кубический метр. В зависимости от плотности бетона, блоки имеют разный вес, поэтому один куб теплоизоляционного бетона значительно легче конструкционного. Блоки, которые используются для теплоизоляции, имеют наименьший объемный вес — он варьируется в диапазоне от 500 до 900 кг/м3. От этого типа не требуется высокой надежности и прочности, при этом он не создают излишнюю нагрузку на несущие стены и перегородки.

Блоки, которые используются для теплоизоляции, имеют наименьший объемный вес — он варьируется в диапазоне от 500 до 900 кг/м3. От этого типа не требуется высокой надежности и прочности, при этом он не создают излишнюю нагрузку на несущие стены и перегородки.

Что касается конструкционного типа, то его куб весит от 1400 до 1900 кг/м3. Показатели конструкционно-теплоизоляционного керамзитобетона должен варьироваться от 900 и до 1400 кг/м3. Обычно в промышленном строительстве выбирают блоки с оптимальным весом, который не будет делать конструкцию чересчур тяжелой, но при этом обеспечит достаточную прочность. К примеру, в панельных домах сегодня чаще всего используют 800 кг/м3.

Отдельно стоит рассмотреть конструкционный вид. Он обладает наиболее высокой прочностью, если сравнивать с другими видами, при этом его объемная масса достаточно низкая. Это связано с тем, что в строительстве этот вид применяют для облегчения несущей конструкции. Также стоит сказать и про прочность на сжатие, которая составляет от 200 до 400 кг/см2. При необходимости конструкционный керамзитобетон армируют, для этого используется как обычная арматура, так и напряженная. Второй тип можно применять с маркой М200 или выше. В некоторых ситуациях требуется повысить показатели упругости и прочности — для этого используют кварцевый песок, который добавляется при изготовлении раствора.

Также стоит сказать и про прочность на сжатие, которая составляет от 200 до 400 кг/см2. При необходимости конструкционный керамзитобетон армируют, для этого используется как обычная арматура, так и напряженная. Второй тип можно применять с маркой М200 или выше. В некоторых ситуациях требуется повысить показатели упругости и прочности — для этого используют кварцевый песок, который добавляется при изготовлении раствора.

При выборе подходящего материала для возведения дома рекомендуется выполнить более прочные марки, так как частные дома обычно строятся на 2–3 этажа. В любом случае, оптимальной маркой будет 900–1200 кг/м3.

Удельный вес

Мы разобрали, сколько весит куб теплоизоляционного и строительного керамзитобетона. Удельный вес — отношение объема твердых частиц к их массе, очень часто этот параметр путают с плотностью. Расчет проводится при сухом состоянии материала. Есть ряд факторов, которые существенно влияют на удельную массу, наиболее важный из которых — это размер зерен.

Расчет проводится при сухом состоянии материала. Есть ряд факторов, которые существенно влияют на удельную массу, наиболее важный из которых — это размер зерен.

В промышленном строительстве существует три фракции этого наполнителя:

- Песок — размер его фракций составляет 0–5 мм.

- Гравий — разделяется на 3 вида: 5–10, 10–20, 20–40 мм.

- Дробленая фракция — ее размер составляет 5–40 или 0–10 мм.

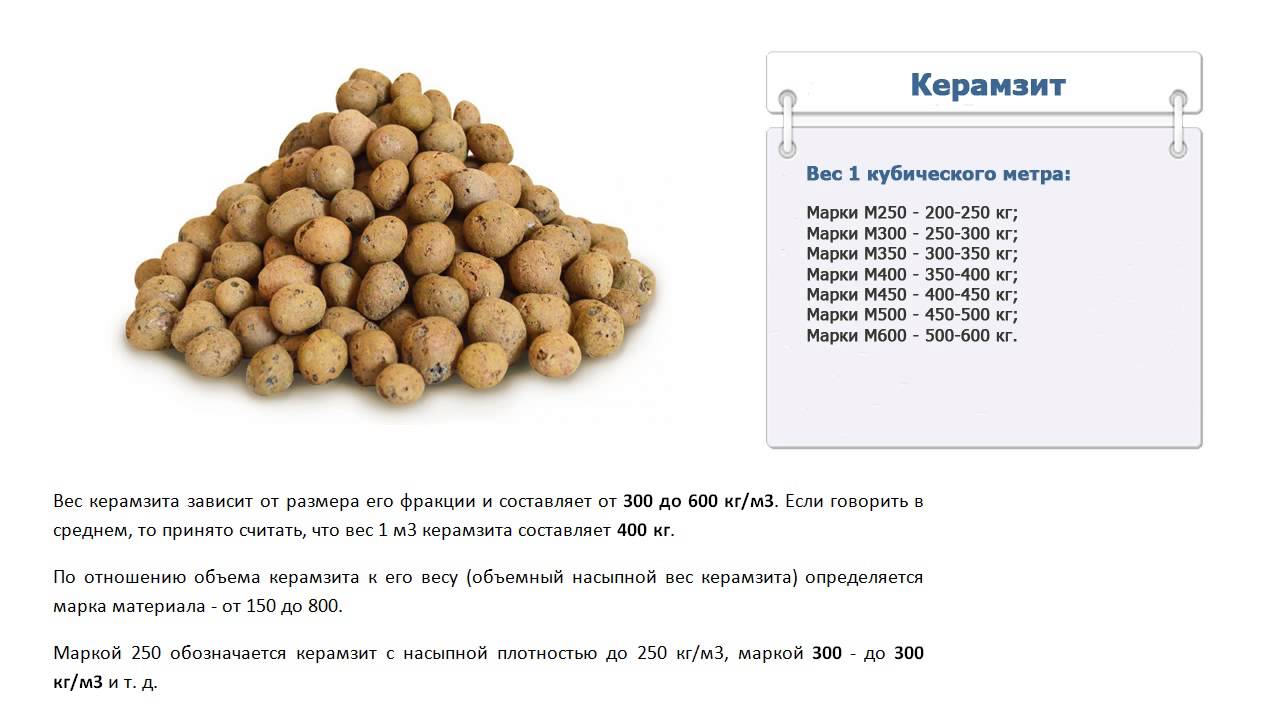

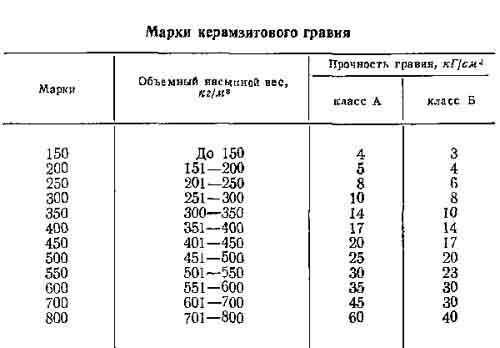

Почему же мы рассматриваем удельный и объемный вес? Дело в том, что от выбора фракции будет зависеть, сколько вест куб этого материала. По государственному стандарту 9757-90 выставляется марка, соответствующая плотности. К примеру, марка M250 имеет объемный вес 250 кг/м3.

Также будет полезно знать формулу, с помощью которой можно получить максимальную массу керамзитобетона:

gбс=Vк*gк+Vм*gм+1,15Ц

Где:

- gбс — max возможный объемный вес сухого керамзитобетона, кг/м3;

- gк и gм — объемный вес крупного и мелкого заполнителя, кг/м3;

- Vк и Vм — расход крупного и мелкого заполнителя на 1 м3 раствора, м3;

- Ц — расход вяжущего на 1 м3 замешенного керамзитобетона, кг.

Чтобы вычислить массу керамзитобетона, необходимо брать в расчет массу материалов, которые используются при создании раствора, форму и размер. Для примера можно взять стандартные блоки 200х200х400 мм, они могут быть от 6 до 30 кг. Их объемная масса будет около 300 кг на куб.

Удельный вес керамзитобетона. Вес блоков керамзитобетона.

Керамзитобетон представляет собой блоки из керамзита, и связующей примеси: цемента, гипса и смолы, соединенные вместе, с помощью высоких температур. При производстве в керамзитобетон могут добавлять кварц, для улучшения его прочности. Такой материал прекрасно сопротивляется факторам разрешения.

Керамзитобетон широко применяется в строительных целях, большей частью, благодаря своим теплоизоляционным свойствам. Помимо этого, он легкий, прочный и экологически безопасный. Часто его применяют в качестве строительства перекрытия и улучшения энергосберегающих качеств стен.

Качественные преимущества использования керамзитобетона:

Выгодным преимуществом этого материала, является легкость при транспортировке, а следовательно – меньшие затраты и экономические выгоды, при строительстве жилых и промышленных помещений.

Вес блоков керамзитобетона.

При изготовлении блоков из керамзитобетона используются легкие материалы, которые создают пористую структуру конечного продукта. Вес блока керамзитобетона колеблется, в зависимости от его размера и сырья, использованного при производстве. Так, например, при размерах блока 200*200*400, его вес может варьироваться в пределах 6 – 29кг.

Различают несколько марок керамзитобетона. Рассмотрим их сферу применения:

Расчет удельного веса блоков керамзитобетона.

Особенность керамзитобетона – пористость, поэтому важнее рассчитать удельную плотность, которая меняется, в зависимости от материала, используемого для изготовления блоков. Подробное изложение, пределов колебания параметра керамзитобетон вес м3, изложено в таблице.

| Вид | Удельный вес керамзитобетона |

| Керамзит + гравий | 450 – 700 |

| Керамзит + щебень | 600 – 1000 |

| Сухой керамзитобетон | 800 |

| Керамзитобетон для конструирования перекрытий | 1200 – 1800 |

| Керамзитобетон для изоляции | 350 – 900 |

| К + Т | 700 — 1400 |

Важно учитывать, из скольких слоев (1, 2, 3) керамзитобетона построено перекрытие. Наиболее часто встречается покрытие в один слой, и их плотность составляет в пределах 900 – 1100 кг/м³. В других случаях, вес куба керамзитобетона будет больше. Материал с крупной структурой, применимый для утепления стен, чаще всего, имеет вес, в районе 500 – 600 кг/м³.

Наиболее часто встречается покрытие в один слой, и их плотность составляет в пределах 900 – 1100 кг/м³. В других случаях, вес куба керамзитобетона будет больше. Материал с крупной структурой, применимый для утепления стен, чаще всего, имеет вес, в районе 500 – 600 кг/м³.

Плотность керамзитобетонных блоков ниже, чем у других строительных материалов, однако, это не влияет на механическую прочность материала. С помощью внутренней структуры гранул возрастает сопротивляемость высоким нагрузкам, и блоки (а также панели) защищены от разрушения. По размерам гранул керамзит делится на основные фракции:

В качестве одного из легких пористых наполнителей, керамзит имеет важную характеристику — плотность насыпного керамзита. В совокупности объемный насыпной вес и объем гранул вместе с показателем пористости дают необходимые теплоизоляционные качества материала. Пределы значений здесь могут колебаться от 250 до 800 кг на кубометр. Кроме того, для каждой марки керамзитового гравия существуют свои пределы. К примеру, у М 300 значение плотности находится в диапазоне от 250 до 300 кг на кубометр.

Пределы значений здесь могут колебаться от 250 до 800 кг на кубометр. Кроме того, для каждой марки керамзитового гравия существуют свои пределы. К примеру, у М 300 значение плотности находится в диапазоне от 250 до 300 кг на кубометр.

Дополнительно по объемной массе керамзитобетон делится на три подгруппы:

- Тяжелый — объемная масса от 1200 до 1400 кг на кв. м. Его прочность около 25 ПМа.

- Легкий — объемная масса от 800 до 1000 кг на кв. м. Используются легкие породы керамзита.

- Особо легкий — применяются легкие заполнители. Объемная масса от 600 до 1800 кг на кв. м.

И. напоследок, стоит упомянуть, что у керамзитобетона имеется класс прочности, показывающий способность материала сопротивляться разрушению. Этот параметр зависит от качества и марки применяемого в производстве материала цемента. Можно на стадии производства добавить в керамзитобетон кварц в смеси с гравием — это повысит его прочность.

Плотность керамзитобетона, кг/м3, керамзитобетон объемный вес 1200, теплопроводность, удельный, состав, плотность 600, М150

Плотность керамзитобетона, в зависимости от типа материала, варьируется от 350 кг/м3 до 1800 кг/м3. Показатели будут зависеть от фракций и пористости керамзита и пропорций компонентов. Различают несколько видов материала, в зависимости от состава и дополнительных добавок: конструкционный, теплоизоляционный и конструкционно-теплоизоляционный.

Показатели будут зависеть от фракций и пористости керамзита и пропорций компонентов. Различают несколько видов материала, в зависимости от состава и дополнительных добавок: конструкционный, теплоизоляционный и конструкционно-теплоизоляционный.

Состав керамзитобетона

- Портландцемент марки М400. Обязательно свежий, так как именно он является вяжущим компонентом смеси.

- Керамзит разных фракций, в зависимости от нужной марки. Предварительно его очищают от посторонних примесей.

- Речной или кварцевый песок различной дисперсности. Он должен быть просеян и очищен от ненужного мусора и включений.

- Очищенная вода, которую пропускают через систему фильтрации.

Все компоненты подбираются в соответствии с требованиями ГОСТ для соблюдения значений плотности керамзитобетона кг/ м3.

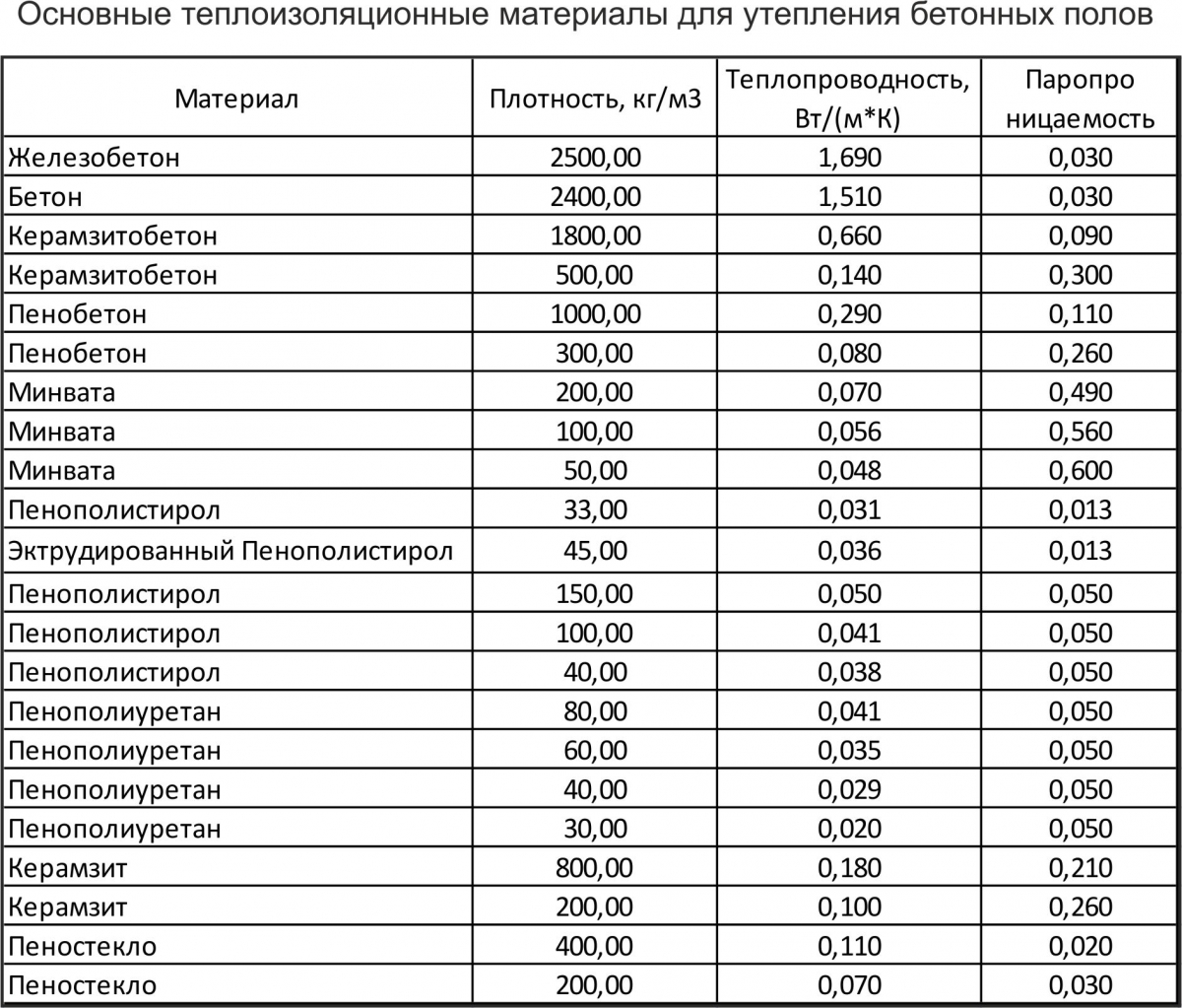

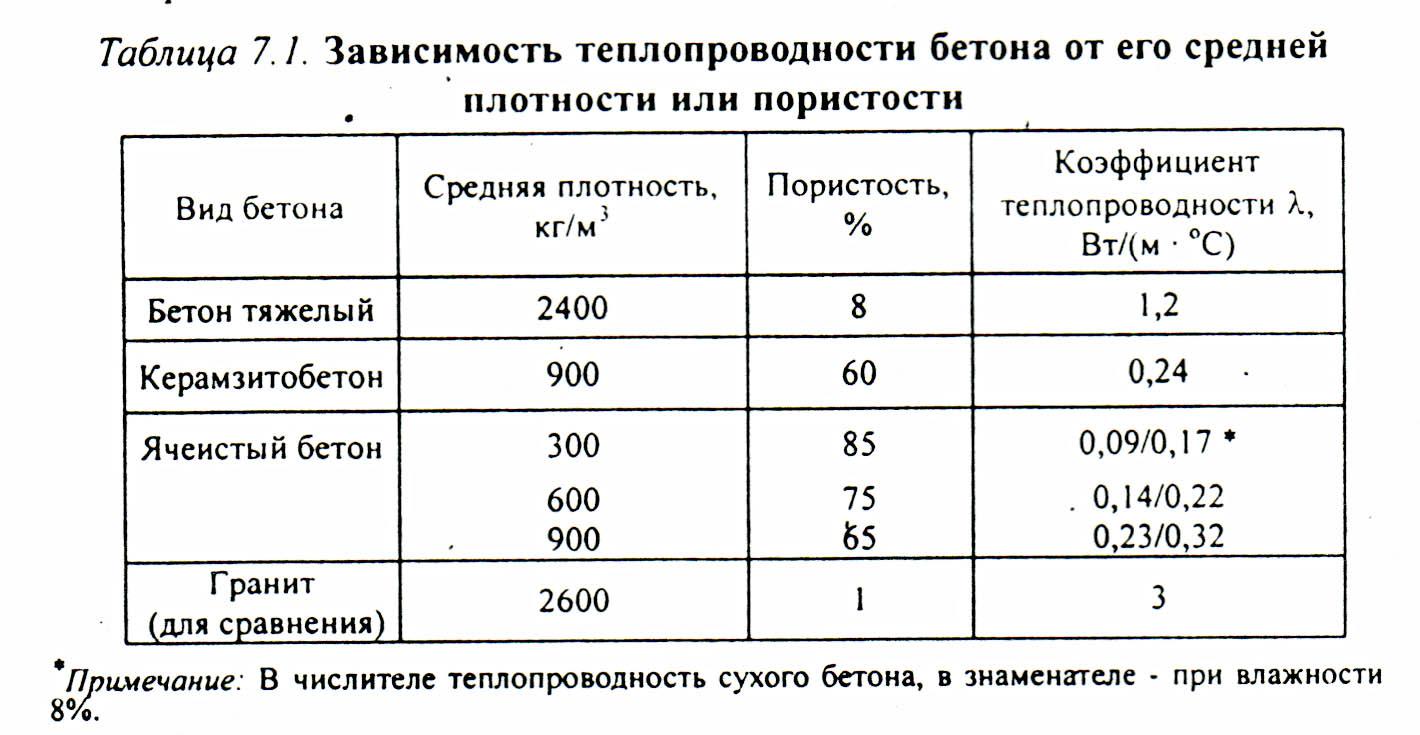

Теплопроводность керамзитобетона

Способность передавать тепло является одной из важнейших при постройке жилых объектов. На этот фактор влияет пористость материала. Чем она выше, тем лучше сохраняется тепло.

На этот фактор влияет пористость материала. Чем она выше, тем лучше сохраняется тепло.

Теплоизоляционно-конструктивный керамзитобетон, с объемным весом 1200 кг/м3, лучше всего удерживает тепло. Его используют для изготовления панелей и стеновых блоков при постройке домов. Его теплопроводность достигает 0,45 Вт (м*К).

Удельный вес керамзитобетона

Расчет удельного веса производят в сухом состоянии смеси. На этот показатель влияет размер частиц компонентов материала. Их соотношение к массе и будет показателем удельного веса.

Расчет показателя проводится для определения веса куба керамзитобетона. Параметры определяются государственным стандартом, а их нарушение ведет к снижению качества и характеристик смеси.

Керамзитобетон М150 плотность

В соответствии с ГОСТ марке М150 присвоена плотность D1400. Его используют при сооружении стеновых блоков и несущих конструкций. В частном строительстве его применяют для заливки фундамента, стяжек, изготовления декоративных элементов. Это далеко не вся сфера использования этого материала. Благодаря хорошей плотности, он обладает свойствами прочности и долговечности.

Это далеко не вся сфера использования этого материала. Благодаря хорошей плотности, он обладает свойствами прочности и долговечности.

Керамзитобетон плотностью 600 кг/м3, несмотря на небольшой показатель, нашел свое применение в сфере частного строительства. Этот тип легкого теплоизоляционного бетона прекрасно сохраняет тепло, что является несомненным плюсом.

Компания «НИКС-К» более 10 лет производит качественные бетонные смеси и реализует их по ценам ниже среднерыночных. Так же мы предлагаем купить щебень, торф, чернозем, песок. Для заказа свяжитесь с нашими менеджерами. Специалисты помогут оформить заявку и рассчитают ее итоговую стоимость.

Преимущества компании «НИКС-К»

- Доставка при помощи собственной специализированной техники по Москве и области.

- Бесперебойная работа в условиях отсутствия электроэнергии.

- Системы видеонаблюдения для решения возможных споров.

- Точная погрузка заказа специализированной весовой установкой.

- Сертифицированная лаборатория для контроля качества и исследования новых рецептур.

Вес керамзитобетонных блоков 390*190*188

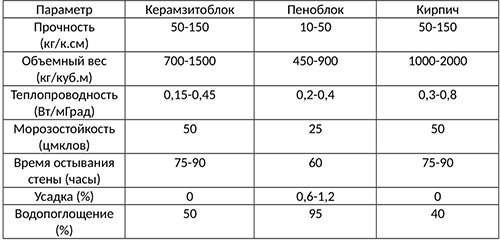

Как выбрать качественный материал по приемлемой цене? Как не удивительно, но по весу керамзитобетонного блока можно определить его качество. Однако давайте сначала рассмотрим свойства материала в целом и почему на рынке так много недорогих предложений.

Самым очевидным объяснением служит то, что ряд производителей не используют специального оборудования и качественных исходных веществ – это позволяет им снизить затраты на производство и предложить лучшую цену на товар. При этом такие изделия тоже называются керамзитобетонными блоками, однако не стоит говорить, что они вряд ли будут иметь те же уникальные свойства. А именно:

- Прочность на сжатие. Обычно она находится в диапазоне от 50 до 150 кг на кв. см².

- Устойчивость к морозам чаще всего 50 циклов (один цикл в условия средней полосы нашей страны равен одному году).

После исчерпания гарантийной морозостойкости, прочность блоков понижается примерно на 10%.

После исчерпания гарантийной морозостойкости, прочность блоков понижается примерно на 10%. - Проводимость тепла. Это значение определяется от 0.15 до 0.45 Вт/м˚С (то количество тепла, которое уходит через стену площадью в один квадратный метр, когда перепад температур составляет 1 градус).

- Осадка 0 процентов мм/м. То есть та величина, на которую блок уменьшается в размерах после окончания строительства.

Все эти характеристики могут быть определены только на специальном оборудовании. А если его нет? Тогда поможет… вес керамзитобетонного блока! Как? При помощи взвешивания на самых обычных весах с последующей визуальной оценкой геометрии изделия, а также отсутствия сколов и пятен на нем. Затем, уже зная габариты и вес блока, можно вычислить плотность, если разделить вес на объем. И мы получаем две важнейшие характеристики, позволяющие сделать выводы о качестве материала.

Так каким должен быть вес керамзитобетонного блока и его плотность? Считается, что чем легче материал, тем он прочнее, но зато выше тепловые свойства. Керамзитобетонный блок обычных габаритов (390 на 190 на 188 мм) должен быть легким. На это напрямую влияет его состав и технология производства. Большой вес указывает, к примеру, на некачественный керамзит, смешанный с кирпичной крошкой или отсевом. Часто это связано с избытком цемента, поскольку отсев впитывает влагу, а это дает меньшую прочность изделия. Дом из такого материала будет холодным и не слишком прочным.

Керамзитобетонный блок обычных габаритов (390 на 190 на 188 мм) должен быть легким. На это напрямую влияет его состав и технология производства. Большой вес указывает, к примеру, на некачественный керамзит, смешанный с кирпичной крошкой или отсевом. Часто это связано с избытком цемента, поскольку отсев впитывает влагу, а это дает меньшую прочность изделия. Дом из такого материала будет холодным и не слишком прочным.

Вес керамзитобетона: параметры и примеры

Строительная отрасль постоянно развивается: внедряются новые технологии, материалы и методы, позволяющие облегчить проведение работ. Все это помогает повысить качество конструкций и строений из бетона. Одним из примеров этой тенденции можно считать появление на рынке нового стройматериала – керамзитобетона. Использование блоков из этого материала безопасно для окружающей среды. Кроме того, блокам свойственны хорошие теплоизоляционные характеристики, огнеупорность.

Незначительный вес керамзитобетона м3 также способствовал росту популярности таких изделий в строительстве. Сегодня повсеместно применяются смеси, при создании которых используется керамзит: специалисты все чаще пользуются такими блоками для возведения зданий. И хотя такой вид бетонных смесей бывает тяжелым и легким, в структуре вышеперечисленных разновидностей должно быть множество микропор. Параметры стандартного керамзитоблока из бетона (400х200х200) соответствуют параметрам семи кирпичей, за счет этого укладка стен ускоряется в семь раз.

Сегодня повсеместно применяются смеси, при создании которых используется керамзит: специалисты все чаще пользуются такими блоками для возведения зданий. И хотя такой вид бетонных смесей бывает тяжелым и легким, в структуре вышеперечисленных разновидностей должно быть множество микропор. Параметры стандартного керамзитоблока из бетона (400х200х200) соответствуют параметрам семи кирпичей, за счет этого укладка стен ускоряется в семь раз.

Что влияет на вес блока?

В каждом блоке присутствует сочетание невысокой плотности с небольшим весом. Так, объемный показатель одного м3 керамзитобетона зависит от конкретной марки и может составлять 300-1000 килограммов. В материале вы узнаете о том, сколько компонентов используется при изготовлении керамзитоблока и как они влияют на показатели веса изделий. Вес керамзитобетонного блока будет зависеть от того, сколько в нем пустот. Также на объемном показателе сказываются размеры и пропорции керамзита.

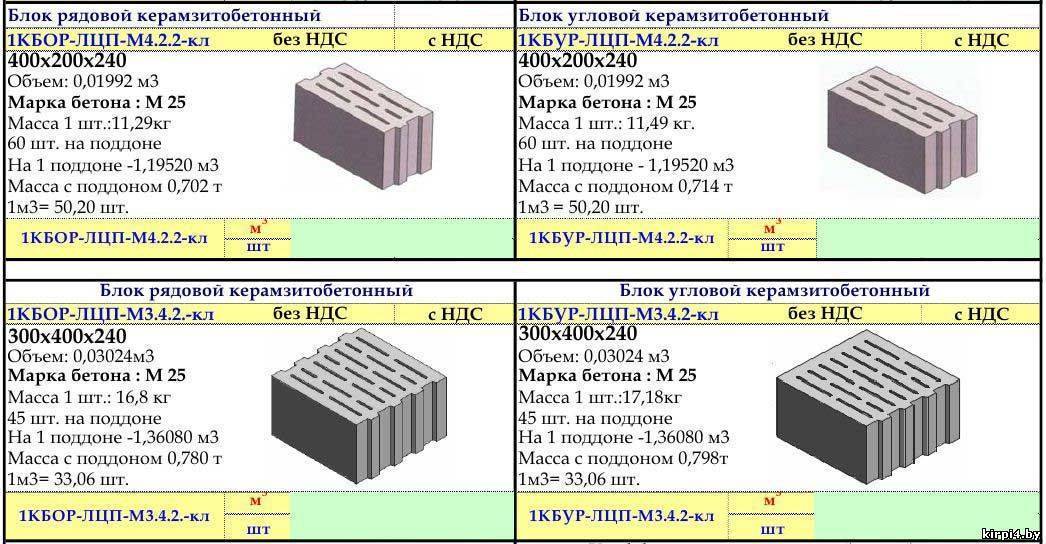

Наиболее популярные размеры блока из керамзитобетона.

Массу изделия, при создании которого использовался керамзитобетон, устанавливают по содержанию основных ингредиентов смеси: портландцемента, песка и наполнителя. Заполнитель, количество которого определяют из примерного расчета на определенный объемный показатель, практически не отображается на весах, поскольку имеет пористую структуру. Керамзит делают на основе глины, подвергающейся нагреву в ходе производства (температура может превышать тысячу градусов Цельсия). Это помогает вывести жидкость из стройматериала, что сказывается на его массе.

Масса наполнителя составляет до 400 килограммов 1 м3 и зависит от марки. Компоненты портландцемента определяют, насколько прочным будет блок. Вместе с тем необходимо учитывать, что чем больше портландцементов в смеси, тем больше ее вес. Специалисты советуют обращать внимание на то, что существует взаимосвязь между прочностью, объемным значением, теплоизоляционными свойствами материалов. Таким образом, чем больше прочность и вес, тем выше плотность и теплопроводность стройматериала.

Вернуться к оглавлению

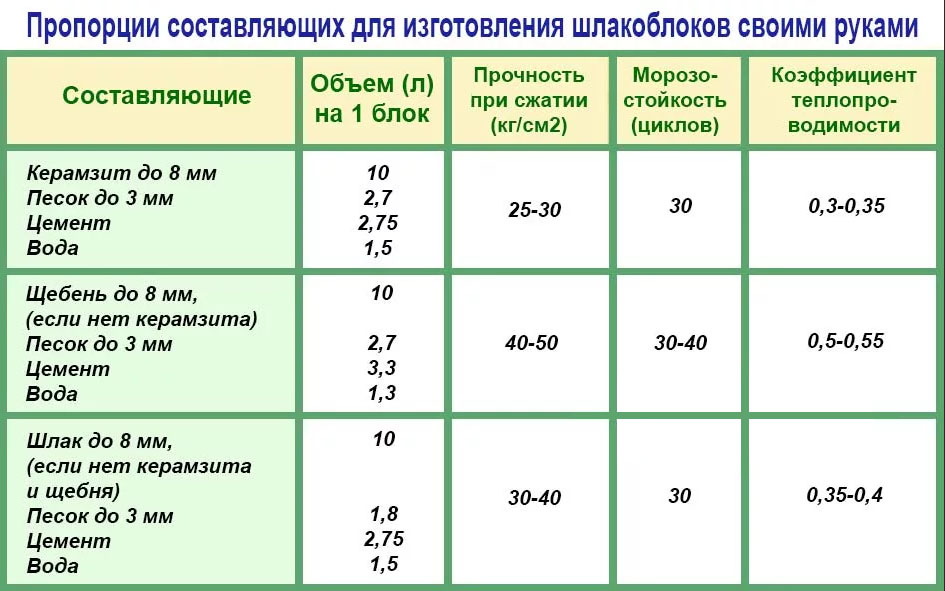

Состав

При изготовлении керамзитоблоков применяют ряд основных ингредиентов, среди которых керамзит, строительный песок, цементная смесь, вода.

Вернуться к оглавлению

Количество пустот

Существуют разны виды пустот, из которых состоят блоки. Поры также влияют на массу, прочность строительного материала. Например, если вы решили воспользоваться керамзитоблоком, пористость которого составляет 30 процентов от объемного веса, то его масса в застывшем состоянии будет равняться 18 килограммам. При пористости 40 процентов от объемного показателя, в застывшем виде будет составлять 16 килограммов.

Вернуться к оглавлению

Размеры

Размеры пустотелого блока: 390х190х190 миллиметров. Количество пустотелых стройматериалов в 1 м3 и их число, нужное для укладки квадратного метра, совпадают с количеством полнотелых. На одном поддоне могут поместиться семьдесят два изделия. Простеночные материалы обладают аналогичными параметрами. При этом в 1 м3 насчитывается сто двадцать пять изделий, а на поддоне могут поместиться сто сорок четыре блока.

Вернуться к оглавлению

Параметры и вес различных керамзитоблоков (примеры)

- Перегородочные. Блоки производятся из керамзита, а также отходов материала. При параметрах 390х90х188 миллиметров масса керамзитоблоков составляет более девяти с половиной килограммов.

- Полнотелые. В этих изделиях практически нет пустот, поэтому они имеют повышенную прочность. При параметрах 390х190х188 миллиметров масса керамзитоблоков составляет примерно семнадцать килограммов.

- Семищелевые. В материалах есть продольные и поперечные пустоты. При параметрах 390х190х188 миллиметров масса изделий будет равняться двенадцати килограммам.

- Рядовые. Обладают усредненными свойствами. При параметрах 196х140х188 миллиметров вес керамзитоблоков равен десяти килограммам.

- Двухпустотные. Высокая адгезия изделий обеспечивается за счет двух отверстий, проделанных в блоке. Это позволяет с легкостью штукатурить и обрабатывать строительный материал. При параметрах 390х190х188 миллиметров масса керамзитоблоков будет составлять семнадцать с половиной килограммов.

Вернуться к оглавлению

Как определить качество керамзитоблоков по их весу?

Полнотелые блоки более тяжелые и прочные.

Как ни странно, но по массе керамзитоблока можно установить, насколько он качественный. Керамзитобетонные изделия стандартных габаритов обычно легкие. Это связано с тем, какие материалы применялись при его создании, и какая технология использовалась при производстве. Высокий показатель объемного веса может указывать на то, что в раствор добавлен некачественный заполнитель, смешанный с измельченным кирпичом. Это не лучшим образом сказывается на прочности керамзитобетонного изделия. Кроме того, здание из этого материала будет нуждаться в дополнительном утеплении.

Специалисты утверждают, что плотность полнотелого керамзитоблока в среднем должна составлять примерно тысячу килограммов на кубический метр. Обычно плотность более тяжелых изделия равняется полторы тысячи килограммов на кубический метр. Пустотелые керамзитоблоки для строительства малоэтажных домов имеют следующие показатели:

- масса керамзитоблока – десять-восемнадцать килограммов;

- плотность — семьсот-тысяча двести килограммов на кубический метр.

Таким образом, для покупки качественного керамзитобетона вам не потребуется проводить исследование в лабораториях.

Вернуться к оглавлению

Заключение

Чтобы определить, насколько целесообразно использовать данный строительный материал, не стоит отдельно учитывать массу, размеры и другие характеристики керамзитоблоков, так как они взаимосвязаны.

Правильный анализ параметров керамзитобетонных изделий позволит вам приобрести качественный стройматериал для решения конкретных строительных задач.

Плотность керамзитобетона (кг м3)

Керамзитобетон – материал легкий и при этом прочный. Плотность его варьирует от 350 кг/м3 до 1800 кг/м3. Строить из керамзитобетонных блоков сможет любой, кто знаком с кирпичной кладкой, но при этом кладка из блоков будет в 2,5 раза легче и быстрее кладки из кирпичей.

Плотность его варьирует от 350 кг/м3 до 1800 кг/м3. Строить из керамзитобетонных блоков сможет любой, кто знаком с кирпичной кладкой, но при этом кладка из блоков будет в 2,5 раза легче и быстрее кладки из кирпичей.

Благодаря тому, что керамзитобетонные блоки объемные, кладка ускоряется в 3 раза по сравнению с кирпичной. При этом толщина стен из этого строительного материала меньше, а теплоизоляция при этом лучше, чем в случае строительства из кирпичей. За счет небольшого веса керамзитобетонных блоков, на фундамент оказывается небольшая нагрузка, что позволяет сократить расходы на строительство самого фундамента.

От чего зависит плотность керамзитобетона

Изготавливается керамзитобетон из песка, цемента, керамзита (при этом могут быть использованы различные его фракции: от 5 до 40 мм), смол и гипса. Поэтому его плотность во многом зависит от того, сколько было взято керамзита при его производстве (она будет тем меньше, чем больше будет использовано керамзита). Увеличение расхода цемента при изготовлении керамзитобетонных блоков уменьшает их удельный вес и увеличивает объемный вес. Удельный вес керамзитобетонного блока представляет собой отношение веса блока к занимаемому ним объему, а объемный вес керамзитобетона характеризует его плотность.

Увеличение расхода цемента при изготовлении керамзитобетонных блоков уменьшает их удельный вес и увеличивает объемный вес. Удельный вес керамзитобетонного блока представляет собой отношение веса блока к занимаемому ним объему, а объемный вес керамзитобетона характеризует его плотность.

Не стоит путать удельный и объемный вес веществ – это разные понятия!

Виды керамзитобетона

Выделяют 3 вида керамзитобетона:

- конструкционный;

- теплоизоляционный;

- конструкционно-теплоизоляционный.

При строительстве несущих стен применяют конструкционный керамзитобетон. Плотность керамзитобетона этого вида составляет 1200-1800 кг/м3. Он довольно морозостойкий (выдерживает до 500 циклов заморозки-разморозки).

Теплоизоляционный керамзитобетон имеет плотность 350-900 кг/м3. Он используется для теплоизоляции и позволяет сохранять зданию тепло зимой и прохладу летом. Конструкционный керамзитобетон имеет плотность 700-1400 кг/м3. Из него строят стены.

Из него строят стены.

Чем меньше объемный вес керамзитобетона, тем выше теплопроводность керамзитобетонных блоков. Чем выше его удельный вес, тем он прочнее. Прочность этого материала является достаточной для малоэтажного строительства. Чтобы кладка не разрушилась от влаги и холода, необходимо защитить ее при помощи стандартных материалов для утепления.

Керамзитобетонные блоки — характеристики и размеры

Керамзитобетонные блоки, характеристики которых по достоинству оценены строительными компаниями, возводящими дома малой этажности не только в России, но и в странах Европы. Они обладают рядом неоспоримых преимуществ: небольшим весом, высокими прочностью, низкой теплопередачей, хорошей теплоизоляцией, звукоизоляцией, огнеупорностью; устойчивостью к низким температурам и химическим воздействиям; долговечностью (до 75 лет), экологической безопасностью и доступной ценой. Керамзитобетон занимает определенную нишу в линейке строительных материалов – между кирпичом и блоками из газобетона и пенобетона.![]()

Из чего делают керамзитобетонные блоки

Изготовление керамзитобетона заключается в добавке в цементный раствор керамзитового гравия, имеющего фракции от 5 до 20 мм, и крупного керамзитового песка. Размер наполнителя влияет на прочность и теплосберегающие характеристики блока: чем крупнее гравий, который добавляется в формовочную массу, тем менее прочным, но более теплым получается дом. Для повышения прочности, морозостойкости и пожаробезопасности в смесь также вводят различные химические и минеральные добавки.

Чтобы изделия из керамзитобетона соответствовали техническим характеристикам, состав раствора для приготовления конкретной марки жестко регламентируется ГОСТом. Перед покупкой блоков необходимо удостовериться, что соответствующий сертификат и стандарт качества на данную партию товара имеется. Это поможет вам избежать приобретения некачественного товара от недобросовестного производителя.

Классификация керамзитобетона

Керамзитобетонные блоки бывают трех типов: теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

При производстве теплоизоляционных блоков применяются крупные фракции керамзита. При обжиге этого типа используется специальная технология, которая обеспечивает вздутие компонентов, за счет этого образуются поры больших размеров. Панели этого вида не отличаются высокой прочностью, но обладают небольшим весом и высокими энергосберегающими показателями. Поэтому они используются в качестве теплоизоляции.

Конструкционно-теплоизоляционные блоки имеют повышенную плотность, что ведет к увеличению их веса, но повышению прочности. Чаще всего панели такого типа применяют для возведения межкомнатных перегородок.

Конструкционные блоки – самые тяжелые, но при этом самые прочные. Поэтому они предназначаются для строительства несущих и других конструкций, которые подвергаются воздействию больших нагрузок (домов, мостов, эстакад и так далее).

Технические характеристики

Размеры стандартных керамзитобетонных блоков:

- стеновые – 188 х 190 х 390 мм;

- перегородочные – 188 х 90 х 390 мм.

Габарит каждой поверхности блока может иметь допустимые отклонения в размере 6-8 мм.

По качеству поверхности боковых граней блоки делятся на:

- рядовые – используются для возведения стен, требующих дополнительной внешней отделки;

- лицевые – используются для сооружения зданий без последующей отделки фасада.

Еще одна деталь, которая является немаловажной – наличие пустот (от 0 до 40 %). Блоки бывают пустотелые, которые имеют сквозные или несквозные отверстия разной формы. Это снижает вес материала, но повышает его теплоизоляционные свойства. Полнотелые блоки, наоборот более тяжелые, но и более прочные. Именно из них производят кладку капитальных стен, которые воспринимают высокие нагрузки.

Плотность и прочность

Прочность керамзитобетона определяют опытным путем, то есть производят замеры максимальных нагрузок, при которых материал начинает разрушаться. Прочность варьируется от 25 до 300 кг/см². Маркировка данного показателя выглядит как буква М и цифровой индекс, обозначающий максимально допустимые нагрузки на материал в кг/см². Например, М150: цифра 150 говорит о том, что каждый квадратный сантиметр блока может выдержать давление в 150 кг, не подвергаясь угрозе разрушения. Наиболее прочной является марка М300. От прочности зависит надежность и долговечность несущих конструкций зданий.

Например, М150: цифра 150 говорит о том, что каждый квадратный сантиметр блока может выдержать давление в 150 кг, не подвергаясь угрозе разрушения. Наиболее прочной является марка М300. От прочности зависит надежность и долговечность несущих конструкций зданий.

Плотность керамзитобетона варьируется в зависимости от наполнителя (размера фракций). От этого показателя зависят теплосберегающие и звукоизолирующие свойства блоков.

Плотность и прочность различных керамзитобетонных блоков:

Теплопроводность

Коэффициент теплопроводности позволяет определить, насколько хорошо материал сохраняет тепло, и он полностью зависит от плотности: чем крупнее гравий добавляется в формовочную массу, тем более теплым становится строение. То есть с повышением плотности теплопроводность блоков керамзитобетона увеличивается и, как следствие, ухудшаются энергосберегающие свойства.

Морозостойкость и огнеупорность

Устойчивость к низким температурам и к огню – это те два показателя, которые влияют на долговечность материала.

Маркировка показателя морозоустойчивости выглядит как буква F и цифровой индекс, обозначающий количество циклов замораживания и размораживания, которые может без потерь прочности выдержать блок, пропитанный водой.

Что касается устойчивости к огню, керамзитобетонные блоки обладают характеристиками с самым высоким классом пожаробезопасности А1, а это значит, что конструкции из этого материала способны выдержать испытание огнем в течение 7-10 часов и не разрушиться.

Удельный и объемный вес

Такой показатель, как удельный вес керамзитобетона редко применяется на практике. Этот параметр зависит от вида применяемого наполнителя и его качества.

Для расчетов нагрузок на фундамент и перекрытия специалисты используют такой показатель, как объемный вес керамзитобетона, который показывает, сколько весит один кубический метр блоков.

В зависимости от плотности раствора, применяемого для изготовления блоков, наличия или отсутствия пустот вес керамзитобетона объемом 1 м3 варьируется в широких пределах:

Паропроницаемость

Еще один достаточно важный параметр, который показывает, насколько керамзитобетон является «дышащим» строительным материалом. Этот показатель находится в интервале от 0,094 до 0,256 мг/м*ч*Па при плотности соответственно от 1400 до 500 кг/м³. Кроме того КБ блоки могут удалять избыточную влагу из воздуха и возвращать ее в случае низкой влажности.

Этот показатель находится в интервале от 0,094 до 0,256 мг/м*ч*Па при плотности соответственно от 1400 до 500 кг/м³. Кроме того КБ блоки могут удалять избыточную влагу из воздуха и возвращать ее в случае низкой влажности.

Пористость

Это соотношение объема пор к объемному весу, то есть керамзитобетон может быть тяжелым, легким и особо легким.

Маркировка

Все производители КБ блоков наносят маркировку на свою продукцию:

- К – означает, что материал относится к виду искусственного камня;

- С – стеновой;

- П – перегородочный;

- Л – лицевой;

- Р – рядовой;

- УГ – угловой, ПР – порядовочный, ПЗ – для перевязки швов, ПС – пустотелый;

- длина блока в см;

- марка прочности;

- параметр морозостойкости;

- показатель плотности.

Вооружившись этими знаниями, вы сможете узнать всю необходимую информацию о материале. Давайте рассмотрим маркировку следующего блока – КПР-УГ-ПС-39-35-15-500. Расшифровка будет выглядеть так: камень, перегородочный, рядовой, угловой, пустотелый, длиной 39 см, с показателем прочности 35 кг/см², морозостойкостью 15 циклов и плотностью 500 кг/м³.

Вес одного блока

Сколько весит керамзитобетонный блок, зависит от того, к какому типу керамзитобетона он относится, а также от его габаритов, пористости и количества керамзита в его составе. Вес одного керамзитобетонного блока может находиться в интервале от 5 до 29 кг.

Исходя из вышеизложенного, можно сделать вывод: керамзитобетонные блоки своими техническими характеристиками не уступают, а во многом и превосходят такого достойного конкурента, как кирпич, хотя стоят намного дешевле. При использовании блоков из керамзитобетона вместо кирпича происходит следующее:

- нагрузка на фундамент уменьшается в 2 раза;

- расходы на обогрев дома снижаются в 3 раза;

- сроки строительства сокращаются во много раз;

- трудозатраты снижаются в 4 раза (один блок равен кладке из 6-8 кирпичей).

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин, для выпуска 7 (июль-2021)

Отправить сейчас

IRJET Vol-8 Issue 7, Июль 2021 г. Публикация продолжается …

Публикация продолжается …

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своего Система контроля качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе . ..

..

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация в процессе …

Просмотр Документы

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

Прочность легкого бетона на сжатие

В этом разделе мы рассматриваем проблемы реализации, похожие или мотивированные Задачей 1. Априори трудно сказать, какая из этих или подобных проблем может иметь разумный ответ.

4.

1 D-последовательности

1 D-последовательности

Рассмотрим действительный многочлен P степени d и его производную. По теореме Ролля, если P имеет ровно r действительных корней (с учетом кратности), то производная P ′ имеет r − 1 + 2ℓ вещественных корней (с учетом кратности), где ℓ∈N∪0.Возможно, что P ‘имеет больше действительных корней, чем P. Например, для d = 2 и P = x2 + 1 получается P \’ = 2x, имеющий действительный корень в 0, в то время как P вообще не имеет реальных корней. . При d = 3 многочлен P = x3 + 3×2−8x + 10 = x + 5 (x − 12 + 1) имеет один отрицательный корень и одну комплексно сопряженную пару, а его производная P ′ = 3×2 + 6x − 8 имеет один отрицательный корень. положительный и один отрицательный корень.

Теперь для j = 0,… и d − 1 обозначим через rj и cj числа действительных корней и комплексно сопряженных пар корней многочлена Pj (оба считаются с кратностью).Эти числа удовлетворяют условиям

rj≤rj + 1 + 1, rj + 2cj = d − j.E4

Определение 1. Последовательность (r02c0, r12c1,…, rd − 12cd − 1), удовлетворяющая условиям (4 ) будем называть D -последовательностью длиной d. Мы говорим, что данная D-последовательность длины d является реализуемой , если существует действительный многочлен P степени d с этой D-последовательностью, где для j = 0,…, d − 1 все корни Pj различны.

Мы говорим, что данная D-последовательность длины d является реализуемой , если существует действительный многочлен P степени d с этой D-последовательностью, где для j = 0,…, d − 1 все корни Pj различны.

Пример 4. Один имеет rd − 1 = 1 и cd − 1 = 0. Ясно, что либо rd − 2 = 2, cd − 2 = 0, либо rd − 2 = 0, cd − 2 = 1.При малых значениях d имеются следующие D-последовательности и соответствующие полиномы, реализующие их:

d = 110xd = 22010×2−10210×2 + 1d = 3302010×3 − x120210x3 + x122010x3 + 10×2 + 26x.

Следующий вопрос, положительный ответ на который можно найти в [15], кажется очень естественным.

Задача 2. Верно ли, что для любых d∈N, любая D -последовательность реализуема ?

4.2 Последовательности допустимых пар

Теперь мы собираемся сформулировать задачу, которая является уточнением обеих задач 1 и 2.

Напомним, что для вещественного многочлена P степени d знаки его коэффициентов aj определяют образцы знаков σ0, σ1,…, σd − 1, соответствующие P и всем его производным порядка ≤d − 1, поскольку SP σj получается из σj − 1 удалением последней компоненты. Обозначим через ckpk и posknegk пары Декарта и допустимые пары для ПП σk, k = 0,…, d − 1. Следующие ограничения следуют из теоремы Ролля:

Обозначим через ckpk и posknegk пары Декарта и допустимые пары для ПП σk, k = 0,…, d − 1. Следующие ограничения следуют из теоремы Ролля:

posk + 1≥posk − 1, negk + 1≥negk − 1andposk + 1 + negk + 1≥posk + negk − 1.E5

Всегда верно, что

posk + 1 + negk + 1 + 3 − posk − negk∈2N.E6

Определение 2. Для знакового шаблона σ0 длины d + 1 предположим, что для k = 0,…, d − 1 пара posknegk удовлетворяет условиям

posk≤ck, ck − posk∈2Z, negk≤pk, pk − negk∈2Z иsgnak = −1posk.E7

, а также неравенства (5) — (6). Затем мы говорим, что

pos0neg0… posd − 1negd − 1E8

представляет собой последовательность из допустимых пар ( SAP ). Другими словами, это последовательность пар, допустимая для знакового образа σ0 в смысле этих условий.Мы говорим, что данная пара (SP, SAP) является реализуемой , если существует многочлен P, коэффициенты которого имеют знаки, заданные SP σ0, и такой, что для k = 0,…, d − 1 многочлен Pk имеет точно posk положительные и отрицательные отрицательные корни, все они простые. Сложные корни тоже должны быть разными.

Сложные корни тоже должны быть разными.

Замечание 4. Если известен только SAP 8, SP σ0 можно восстановить по формуле

σ0 = + — 1posd − 1−1posd − 2… −1pos0.

Тем не менее, чтобы упростить сравнение с Задачей 1, мы рассматриваем пары (SP, SAP), а не просто SAP.Но для данного SP, как правило, существует несколько возможных SAP, что проиллюстрировано следующим примером.

Пример 5. Рассмотрим ИП длины d + 1 со всеми плюсами. Для d = 2 и 3 есть, соответственно, два и три возможных SAP:

0201,0001, ford = 2 и 030201,010201,010001ford = 3.

Для d = 4,5,6,7,8,9,10 числа Ad SAP, совместимых с SP длины d + 1, имеющим все плюсы, равны

7,12,30,55,143,273 и 728,

соответственно.Можно показать, что Ad≥2Ad − 1, если d≥2 четно, и Ad≥3Ad − 1/2, если d≥3 нечетно (см. [5]).

Пример 6. Есть две пары (SP, SAP), соответствующие паре (SP, AP) C≔ (++ — ++, 02); мы также говорим, что пара C может быть расширена на эти пары (SP, SAP). Это

Это

(++ — ++, 02,21,11,01) и (++ — ++, 02,01,11,01).

Действительно, по теореме Ролля производная многочлена, реализующего пару C, имеет по крайней мере один отрицательный корень. По условиям (7) эта производная (степень которой равна 3) имеет четное число положительных корней.Это дает только две возможности для pos1neg1, а именно 21 и 01. Вторая производная — это квадратичный многочлен с положительным старшим коэффициентом и отрицательным постоянным членом. Следовательно, он имеет положительный и отрицательный корень. Реализуемость двух указанных выше пар (SP, SAP) доказана в [5].

Наша окончательная задача реализации выглядит следующим образом:

Задача 3. Для заданной степени d, , который объединяет ( SP , SAP ) реализуемы ?

Примечания 1. (1) Эта задача является уточнением проблемы 1, поскольку рассматриваются AP производных всех порядков, а не только AP самого многочлена (см. Замечание 4). Следовательно, если данная пара (SP, AP) нереализуема, то все пары (SP, SAP), соответствующие ей в смысле примера 6, автоматически нереализуемы.

Замечание 4). Следовательно, если данная пара (SP, AP) нереализуема, то все пары (SP, SAP), соответствующие ей в смысле примера 6, автоматически нереализуемы.

(2) Очевидно, что задача 3 является уточнением задачи 2 — в последнем случае не учитываются знаки действительных корней многочлена и его производных.

(3) Когда мы имеем дело с парами (SP, SAP), мы можем использовать действие Z2, определенное формулой (1). Поэтому достаточно рассмотреть случаи, когда ИП начинаются с ++. Генератор (2.2) действия Z2 × Z2 не может быть использован, потому что, когда задействованы производные многочлена, многочлен теряет свои последние коэффициенты. Из-за этого обстоятельства два конца SP не могут рассматриваться одинаково.

Следующее утверждение доказано в [5]:

Предложение 6. Для любого заданного SP длиной d + 1 и d≥1, существует уникальный SAP такой, что pos0 + neg0 = d .Этот SAP реализуем . Для данного SP , эта пара pos0neg0 является парой Descartes ’.

Пример 7. Для четного d рассмотрим ИП со всеми плюсами. Любой гиперболический многочлен со всеми отрицательными и различными корнями реализует этот SP с SAP

0d0d − 1… 01.

Можно выбрать такой многочлен P со всеми d − 1 различными критическими значениями. Следовательно, в семействе многочленов P + t и t> 0 встречаются многочлены, реализующие эту СП с любой из САП

0d − 2ℓ0d − 10d − 2… 01, ℓ = 0,1,… d / 2.

Таким же образом для нечетного d можно реализовать SP ++… + — с SAP

1d − 10d − 10d − 2… 01

с помощью некоторого гиперболического полинома R со всеми различными корнями и критическими значениями. В семействе многочленов R − s и s> 0 встречаются многочлены, реализующие эту SP с любой из SAP

1d − 1−2ℓ0d − 10d − 2… 01, ℓ = 0,1,… d − 1/2 .

Для d≤5 в [5] дан исчерпывающий ответ на проблему 3:

A. Для d = 1, 2 и 3 все пары (SP, SAP) осуществимы.

Б. При d = 4 пара (SP, SAP)

++ — ++ 20211101,

и только она (до Z2-действия) нереализуема. Его нереализуемость следует из одной из пар (SP, AP) C † ≔ ++ — ++ 20 (см. Теорему 1).

Можно заметить, что пару C † можно однозначно расширить до пары (SP, SAP). Действительно, первая производная имеет положительный постоянный член, следовательно, четное число положительных корней. Это число положительно по теореме Ролля. Следовательно, AP первой производной равно 21.Таким же образом можно получить AP 11 и 01 для второй и третьей производных соответственно.

C. При d = 5 следующие пары (SP, SAP) и только они нереализуемы:

(++ — +++, 21,20,21,11,01 ), (++ — +++, 01,20,21,11,01), (++ — ++ -, 30,20,21,11,01), (++ — ++ -, 10, 20,21,11,01), (++ — + −−, 30,31,21,11,01).

Невыполнимость первых четырех из них следует из нереализуемости пары C †. Последнее следует из п. (1) теоремы 2; верно, что пара (SP, AP) ++ — + −− 30 уникальным образом переходит в пару (SP, SAP), и это пятая из пяти таких пар, процитированных выше.

Одним из методов, используемых при изучении пар (SP, AP) или (SP, SAP), является явное построение многочленов с несколькими корнями, которые определяют данную SP. Такие построения несложно осуществить, поскольку нужно использовать семейства многочленов с меньшим количеством параметров. После построения многочлена с несколькими корнями необходимо обосновать возможность его непрерывного деформирования в ближайший многочлен со всеми различными корнями. Множественные корни могут дать начало комплексно сопряженным парам корней.Примером такой конструкции является следующая лемма из [5].

Лемма 2. Рассмотрим многочлены S≔x + 13x − a2 и T≔x + a2x − 13 и a> 0 . Их коэффициенты x4 положительны тогда и только тогда, когда , соответственно , a <3/2 и a> 3/2 . Коэффициенты полинома S определяют SP

++++ — + fora∈03−6 / 3, +++ −− + fora∈3−6 / 33−6, ++ −−− + fora∈3−62 / 3 и ++ −− ++ fora∈2 / 33/2.

Коэффициенты T определяют SP

++ — ++ — для∈3 / 23 + 6/3, ++ −− + — для∈3 + 6/33 + 6и +++ — + — для > 3 + 6.

Международный журнал инженерного менеджмента и прикладных наук

Международный журнал новейших технологий в машиностроении, менеджменте и прикладных науках — IJLTEMAS

Международный журнал новейших технологий в инженерии, менеджменте и прикладных науках (IJLTEMAS) — это ежемесячный рецензируемый международный журнал по инженерным наукам, менеджменту и прикладным наукам с минимальной платой за обработку.Мы обеспечиваем отличную платформу для обмена мнениями между исследователями, широко заинтересованными в области инженерии, менеджмента и прикладных наук.

Научно-исследовательское и инновационное общество

Общество исследований и научных инноваций (RSIS International) — ведущее международное профессиональное некоммерческое общество, которое способствует прогрессу исследований и инноваций посредством международных конференций, дискуссий, семинаров и публикации профессиональных международных онлайн-журналов, информационных бюллетеней и проведения исследований и инноваций. на международном уровне.

Прием статей Август 2021 г.

Международный журнал новейших технологий в инженерии, менеджменте и прикладных науках — IJLTEMAS приглашает авторов / исследователей предложить свои исследовательские работы в области инженерии, менеджмента и прикладных наук. Все заявки должны быть оригинальными и содержать соответствующие результаты исследований в области инженерии, менеджмента и прикладных наук. Мы нацелены на качественную исследовательскую публикацию и предоставляем читателю достоверные исследования.

Правила подачи заявок

| Срок подачи заявок | 26.07.2021 — 25.08.2021 |

| Новое представление | Подача онлайн |

| Окончательная подача принятой статьи | Подача онлайн |

| Месяц / Год / Объем / Выпуск | Август 2021 г. Том X Выпуск VIII |

| Сборы за публикацию (международные авторы) | 20 $ |

Почему открытый доступ?

Журналы открытого доступа доступны бесплатно в Интернете для немедленного открытого доступа во всем мире к полному содержанию статей, служащих интересам основных исследователей.Каждый заинтересованный читатель может бесплатно читать, скачивать или потенциально распечатывать статьи в открытом доступе! Мы приглашаем подавать документы превосходного качества только в электронном (только .doc) формате.

Новый легкий бетон Toplight C от Tarmac

Впервые опубликовано в выпуске Quarry Management за декабрь 2020 г. как Reaching New Heights

Новый легкий бетон Toplight C компании Tarmac помогает строительству выйти на новый уровень устойчивости

Изменение климата как никогда раньше влияет на политику и общественное мнение Великобритании, и теперь правительство взяло на себя обязательство по достижению юридически обязательных целей по достижению чистого нулевого выброса углерода к 2050 году, а местные власти по всей стране объявляют чрезвычайные климатические ситуации.

Поскольку искусственная среда составляет значительную часть выбросов углерода в Великобритании в результате строительства и эксплуатации, поиск новых путей и возможностей для сотрудничества и принятия упреждающих изменений становится все более важным.

Таким образом, повышение долговечности более высоких зданий и максимальное время, в течение которого ресурсы используются для извлечения их полной стоимости, является неотъемлемой частью будущей экономики замкнутого цикла и жизненно важно для создания более устойчивой инфраструктуры.

Материалы, которые мы выбираем сейчас, когда строим для будущего, являются ключом к продлению срока службы наших зданий, открывая новые возможности для ремонта, адаптации и повторного использования в будущем.

Новый, инновационный, легкий и высокопрочный конструкционный бетон, разработанный компанией по разработке экологически безопасных строительных решений. Компания Tarmac помогает владельцам активов в достижении некоторых из этих целей и позволяет переоборудовать и перепрофилировать существующие здания.

Технический директор

Брайан Кент пояснил: «Когда дело доходит до проектирования высокопрочных и долговечных конструкций с прочными каркасами и сердцевинами, строительство из бетона является логичным выбором.Чтобы восстановить центры наших городов, клиенты все чаще просят нас предоставить решения, которые помогут расширить, перепрофилировать и повторно использовать существующие здания, что по сути исключает необходимость сноса и восстановления, которая связана с высокими финансовыми затратами и затратами на выбросы углерода.

«Наш новый легкий бетон Toplight C был разработан специально для снижения веса и обеспечения гораздо более низкой плотности по сравнению со стандартным обычным бетоном. Используя керамзит, можно, например, построить гораздо более легкие настилы полов, что позволяет добавлять новые этажи и пристройки к существующим основаниям и опорам без необходимости сноса и повторного запуска.’

Расширяя горизонты

Керамзитовые заполнители не редкость в США и в континентальной Европе, где их использование было хорошо зарекомендовано за несколько десятилетий в проверенных материалах, которые можно безопасно использовать в любом климате. Но, несмотря на множество преимуществ, он еще не получил широкого распространения на рынке Великобритании.

Глина, используемая в продукте, выкапывается со дна рек и каналов и не имеет особых требований, кроме необходимости оставаться насыщенной и храниться соответствующим образом, чтобы предотвратить ее высыхание.

Для производства заполнителя глина предварительно обрабатывается и обрабатывается во вращающихся печах, где она нагревается. Когда горячая глина охлаждается, холодный воздух нагревается и используется для сушки, нагрева и расширения глины в печи, превращая ее в легкие агрегаты различного размера с твердой керамической оболочкой и пористым ядром. Затем его можно использовать так же, как и другие традиционные заполнители, для производства бетонной смеси, соответствующей всем современным британским стандартам.

Г-н Кент продолжил: «Основными характеристиками керамзита являются его низкая плотность, которая примерно в пять раз легче, чем сыпучий гравий или щебень, и его высокая прочность, что позволяет снизить вес некоторых бетонов почти на 50%.

‘Toplight C может изготавливаться с типичной плотностью 1800–1900 кг / м3 с конструкционной прочностью бетона до 50 Н / мм2. Проще говоря, вы получаете более высокую производительность при гораздо меньшем объеме сырья, поскольку он производит на 300% больше заполнителя на кубический метр, чем добытый в карьере.

«Преимущества этой работы двоякие. При использовании в конструктивных элементах, таких как пол, бетонные плиты значительно легче, что значительно упрощает добавление дополнительных этажей к конструкции.Точно так же, если вы строите здание с нуля, снижение веса означает, что для его фундамента в целом потребуется меньше материала ».

На сегодняшний день основным применением нового легкого бетона в основном являются полы и стяжки, особенно в зданиях со стальным каркасом, которые включают бетонные настилы, и в любых других ситуациях в программах модернизации, где ключевым моментом является снижение веса. Однако на практике этот материал может использоваться в любых конструктивных элементах так же, как и любой другой традиционный бетонный продукт, и его можно перекачивать в виде товарного бетона или использовать в сборных железобетонных блоках.

Повышение производительности

Tarmac также адаптировал смесь для включения стальных волокон в некоторых проектах, устраняя необходимость в традиционной стальной сетке. Это не только сокращает потребность в дополнительных стальных креплениях, но с точки зрения практичности также сокращает потребность в больших поставках стали, что, в свою очередь, сокращает объем необходимого места для хранения на месте — особенно полезно в центре города. проект ремонта с ограниченным пространством.

Г-н Кент добавил: «Помимо универсальности и способности снижать вес, Toplight C дополнительно обеспечивает улучшенные тепловые характеристики.Опираясь на термомассовые свойства бетона, то есть его способность медленно поглощать, накапливать и отдавать тепло, что помогает снизить затраты на отопление и охлаждение, « пузырьки воздуха » в керамзите также делают его еще лучшим изолятором. улучшенная акустика. Тот факт, что материал уже расслоен, помогает улучшить его огнестойкость по сравнению с обычным бетоном.

«Кроме того, его легче перекачивать, укладывать и уплотнять, чем аналогичные обычные бетоны, а также он обеспечивает лучшую отделку пола, которую легче достичь, чем традиционные легкие бетоны.Уменьшенный вес также помогает уменьшить прогиб, а его большая способность к деформации при растяжении может снизить риск образования трещин ».

Практическое применение

Несмотря на то, что этот материал стал коммерчески доступным относительно недавно, этот материал уже использовался в нескольких крупных строительных проектах в Великобритании. Большинство из них были построены на принципах циркулярной экономики: переоборудование, реконфигурация и переосмысление зданий, чтобы дать им новую жизнь.

Алистер Легг, коммерческий технический менеджер компании Tarmac, объяснил: «Недавно к нам обратились с просьбой помочь в строительстве одноэтажной пристройки на крыше роскошного отеля и ресторана Nobu в лондонском районе Шордич, который славится сочетанием простоты японского дизайна с лучшими британскими традициями. индустриальный шик.

«Использование легкого конструкционного бетона в насосной смеси идеально соответствовало требованиям клиента, обеспечивая максимальную потерю веса 35% без ущерба для характеристик конструкционного бетона.При перекачке 40 м вертикально на новый композитный настил, добавляя стальные волокна в смесь, композитный металлический настил может быть установлен без необходимости в традиционном дорогостоящем и медленном стальном армировании.

«За счет снижения общей нагрузки существующая конструкция не нуждалась в усилении или подкреплении. Это означало, что время программы строительства также было значительно сокращено, что обеспечило выполнение работ в кратчайшие сроки и возможность быстрого возобновления работы отеля в обычном режиме.’

В связи с тем, что круговая экономика становится все более пристальным вниманием в искусственной среде, свежее мышление по-прежнему требуется от каждого участника жизненного цикла здания, от поставщиков материалов и подрядчиков до клиентов и инвесторов. Брайан Кент заключил: «Позитивное коллективное стремление к более устойчивому строительству означает, что отрадно видеть, что делается еще больше для продления срока службы наших зданий.

«Многие препятствия, с которыми сталкиваются клиенты при ремонте старых конструкций, могут быть решены, если поставщики материалов будут привлекаться на раннем этапе и могут рекомендовать такие продукты, как легкий бетон, на этапе проектирования.Принятие принципов экономики замкнутого цикла и проектирование на долгосрочную перспективу только поможет нам лучше решить задачу установления баланса между долголетием и устойчивостью ».

Влияние летучей золы, золы и легкого керамзитобетона на бетон

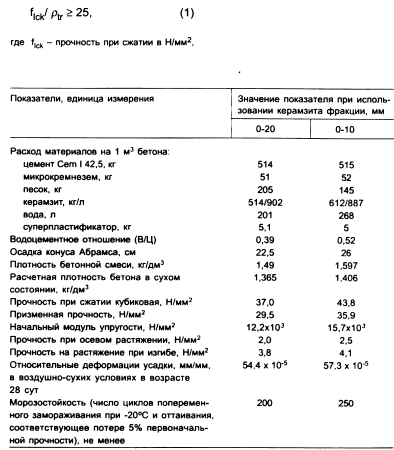

Разработка новых методов упрочнения бетона ведется десятилетиями. Развивающиеся страны, такие как Индия, используют обширные армированные строительные материалы, такие как летучая зола, зольный остаток и другие ингредиенты при строительстве RCC.В строительной отрасли основное внимание уделяется использованию летучей золы и зольного остатка в качестве заменителя цемента и мелкого заполнителя. Кроме того, для облегчения веса бетона был введен легкий керамзит вместо крупного заполнителя. В данной статье представлены результаты работ, выполненных в режиме реального времени для формирования легкого бетона, состоящего из летучей золы, зольного остатка и легкого керамзитового заполнителя в качестве минеральных добавок. Экспериментальные исследования бетонной смеси М 20 проводят путем замены цемента летучей золой, мелкого заполнителя шлаком и крупного заполнителя легким керамзитом из расчета 5%, 10%, 15%, 20%, 25 %, 30% и 35% в каждой смеси, их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7, 28 и 56 дней, а прочность на изгиб обсуждалась в течение 7, 28 и 56 дней в зависимости от оптимальной дозировки. замены бетона по прочности на сжатие и раздельному разрыву.

1. Введение

Бетон с высокими эксплуатационными характеристиками указывает на исключительную форму бетона, наделенную удивительной производительностью и прочностью, которые не требуют периодической оценки на регулярной основе с помощью традиционных материалов и стандартных методов смешивания, укладки и отверждения [1] . Обычный портландцемент (OPC) занял незавидную и непобедимую позицию в качестве важного материала в производстве бетона и тщательно выполняет свои задуманные обязательства в качестве необычного связующего для соединения всех собранных материалов.Для достижения этой цели остро необходимо сжигание гигантской меры топлива и гниение известняка [2]. Некоторые марки обычного портландцемента (OPC) доступны по индивидуальному заказу, чтобы соответствовать классификации конкретного национального кода. В этом отношении Бюро индийских стандартов (BIS) прекрасно справляется с задачей классификации трех отдельных классов OPC, например, 33, 43 и 53, которые хронически широко использовались в строительной отрасли [3]. Прочность, стойкость и различные характеристики бетона зависят от свойств его ингредиентов, пропорции смеси, стратегии уплотнения и различных мер контроля при укладке, уплотнении и отверждении [4].Бетон, содержащий отходы, может способствовать управляемому качеству строительства и способствовать развитию области гражданского строительства за счет использования промышленных отходов, минимизации использования природных ресурсов и производства более эффективных материалов [5]. В портландцементном бетоне используется летучая зола, когда характеристики потери при возгорании (LOI) находятся в пределах 6%. Летучая зола содержит кристаллические и аморфные компоненты вместе с несгоревшим углеродом. Он охватывает различные размеры несгоревшего углерода, который может достигать 17% [6].Летучая зола часто упоминается как прудовая зола, и в течение длительного времени вода может стекать. Обе методики позволяют сбрасывать летучую золу на свалки в открытом грунте. Химический состав летучей золы по-прежнему изменяется в зависимости от типа угля, используемого для сжигания, условий горения и производительности откачки устройства контроля загрязнения воздуха [7]. Воздействие летучей золы и замена всего вытоптанного песчаника на бетонные и мраморные разбрасыватели использовали сборные бетонные блокирующие квадраты [8].Принимая во внимание мощность бетонных зданий, современная бетонная методология устанавливает экстраординарные меры по снижению температуры на вершине и перепадам температур путем использования материалов с минимальным уровнем выделения тепла, чтобы избежать или снова снизить тепловое расщепление, что приведет к предотвращению теплового расщепления. разложение бетона [9]. Производство бетона осуществляется при чрезвычайно высоких и незаметно низких температурах бетона, чтобы понять удобоукладываемость и качество сжатия [10].Статистическая модель и кинетические свойства изгиба, разрыва при растяжении, а также модуль гибкости по устойчивости к сжатию проистекают из неоправданного коэффициента корреляции [11]. Известно, что бетон, созданный из мельчайших общих и превосходных пустот, обогащен блестящими знаниями в области исключения материалов [12]. В Индии энергетическое подразделение, сосредоточенное на угольных тепловых электростанциях, производит колоссальное количество летучей золы, оцениваемое примерно в 11 крор тонн ежегодно.Потребление летучей золы оценивается примерно в 30% для обеспечения различных инженерных свойств [13]. При зажигании угля для подачи энергии в котел выделяется около 80% несгоревшего материала или золы, которая уносится с дымовыми газами и улавливается и утилизируется в виде летучей золы. Остаточные 20% золы помогают высушить базовую золу [14]. В момент сжигания пылевидного угля в котле с сухим днищем от 80 до 90% несгоревшего материала или золы уносится с дымовыми газами, улавливается и восстанавливается в виде летучей золы.Остаточные 10–20% золы предназначены для сушки шлаков, песка, материала, который собирается в заполненных водой контейнерах у основания печи [15]. Зольный шлак в бетоне создается методом фракционного, почти агрегатного и тотального замещения мелкозернистых заполнителей в бетоне [16]. С другой стороны, из легкого бетона неудобно относить корпус к уникальной категории материалов. Однако у LWC (легкого бетона) четкие края, и падение общих расходов, вызванное более низкими статическими нагрузками, постоянно перекрывается повышенными производственными затратами [17].Фактически, легкий бетон стал приятным фаворитом по сравнению со стандартным бетоном с точки зрения множества непревзойденных характеристик. Снижение собственного веса обычно приводит к сокращению производственных затрат [18]. Самоуплотняющийся бетон на заполнителях с нормальным весом (SCNC) должен стать фаворитом при разработке. Рост затрат на строительство SCLC положительно согласуется с ростом расходов на SCNC [19]. Собственный вес бетона из легкого заполнителя оценивается примерно на 15% ~ 30% легче, чем у стандартного бетона, что в достаточной степени соответствует механическим характеристикам, которые требуются для дорожной опоры при указанной степени плотности [20].Растущее использование легкого бетона (LWC) привело к необходимости производства искусственного легкого бетона в целом, что может быть выполнено с помощью методологии сборки холодного склеивания. Производство искусственных легких заполнителей методом холодного склеивания требует гораздо меньших затрат энергии по сравнению со спеканием [21]. Легкий бетон, изготовленный из натуральных или искусственных легких заполнителей, доступен во многих частях мира. Его можно использовать в составе бетона с широким разнообразием удельного веса и подходящего качества для различных применений [22].Бетон из легких заполнителей повышает его эффективность, предотвращая близлежащие повреждения, вызванные баллистической нагрузкой. Более низкий модуль упругости и более высокий предел деформации при растяжении обеспечивают легкий бетон, противоположный стандартному бетону, с превосходной ударопрочностью [23]. Строители все чаще рекомендуют легкий бетонный материал для достижения приемлемого улучшения из-за его высоких прочностных и термических свойств [24]. Сила адгезии достигается за счет прочности связующего и сцепления агрегатов, которые постоянно сосредоточены вокруг угловатости, ровности и протяженности [25].Легкий керамзитовый заполнитель (LECA), как правило, включает крошечные, легкие, вздутые частицы обожженной глины. Сотни и тысячи крошечных заполненных воздухом углублений успешно наделяют LECA своей безупречной прочностью и теплоизоляционными качествами. Считается, что среднее водопоглощение всего LECA (0–25 мм) связано с 18 процентами объема в состоянии насыщения в течение 3 дней. Обычный портландцемент (OPC) частично заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупнозернистый заполнитель заменяется легким керамзитом (LECA) по весу 5%, 10%, 15%, 20%, 25 %, 30% и 35% по отдельности.Прочность на сжатие, прочность на разрыв и прочность на изгиб успешно оцениваются с помощью определенных входных значений при одновременном исследовании.

2. Экспериментальная программа

Целью работы является оценка прочности на сжатие (CS), прочности на разрыв (STS) и прочности на изгиб (FS) бетона. В этой бетонной смеси обычный портландцемент () заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) массой 5%, 10%, 15%. , 20%, 25%, 30% и 35% соответственно.Эти материалы следует добавлять для увеличения прочности цемента. В экспериментальном исследовании бетонный куб или цилиндр используется для анализа свойств бетона со всеми материалами. Каждый вес (5%, 10%, 15%, 20%, 25%, 30% или 35%) материала проводил испытание в течение 7 дней, 28 дней и 56 дней. Параметрами, участвующими в оценке характеристик бетона, являются прочность на сжатие (CS), прочность на разрыв (STS) и прочность на изгиб (FS), которые достигаются в ходе экспериментов в реальном времени.Затем определение прочности на изгиб обсуждалось в течение 7, 28 и 56 дней в зависимости от нагрузки для оптимальной дозировки замены по прочности на сжатие и разделенной прочности бетона на растяжение.

2.1. Используемые материалы

В этом разделе перечислены названия материалов, использованных в данном исследовании, и их характеристики. Ресурсы: обычный портландцемент, летучая зола, зольный остаток, мелкий заполнитель, крупный заполнитель и легкий керамзитовый заполнитель (LECA).

2.1.1. Обычный портландцемент

Обычный портландцемент — это основная форма цемента, где 95% клинкера и 5% гипса, который добавляется в качестве добавки для увеличения времени схватывания цемента до 30 минут или около того.Гипс контролирует время начального схватывания цемента. Если гипс не добавлен, цемент затвердеет, как только вода будет добавлена в цемент. Различные сорта (33, 43,53) OPC были классифицированы Бюро индийских стандартов (BIS). Его производят в больших количествах по сравнению с другими типами цемента, и он превосходно подходит для использования в общем бетонном строительстве, где отсутствует воздействие сульфатов в почве или грунтовых водах. В этом исследовании цемент () имеет удельный вес 3.15, а также время начального и окончательного схватывания цемента 50 и 450 минут.

2.1.2. Летучая зола

Самый распространенный тип угольных печей в электроэнергетике, около 80% несгоревшего материала или золы уносится с дымовыми газами, улавливается и восстанавливается в виде летучей золы. Летучая зола была собрана на тепловой электростанции Тотукуди, Тамил Наду, Индия. Растущая нехватка сырья и насущная необходимость защиты окружающей среды от загрязнения подчеркнули важность разработки новых строительных материалов на основе промышленных отходов, образующихся на угольных ТЭС, которые создают неуправляемые проблемы утилизации из-за их потенциального загрязнения окружающей среды. .Поскольку стоимость утилизации летучей золы продолжает расти, стратегии утилизации летучей золы имеют решающее значение с экологической и экономической точек зрения. В качестве исходных материалов используются две новые области переработки угольной летучей золы, как показано на Рисунке 1 (а).

2.1.3. Нижняя зола

Остальные 20% несгоревшего материала собираются на дне камеры сгорания в бункере, заполненном водой, и удаляются с помощью водяных струй высокого давления в отстойник для обезвоживания и восстанавливаются в виде зольного остатка. как показано на рисунке 1 (b).Зольный остаток угля был получен с тепловой электростанции Thoothukudi, Тамил Наду, Индия. Летучая зола была получена непосредственно из нижней части электрофильтра в мешок из-за ее порошкообразной и пыльной природы, в то время как зола угольного остатка транспортируется со дна котла в зольную емкость в виде жидкой суспензии, где была собрана проба. Зола более легкая и хрупкая, это темно-серый материал с размером зерна, аналогичным песчанику.

2.1.4. Мелкозернистый заполнитель

В соответствии с индийскими стандартами природный песок представляет собой форму кремнезема () с максимальным размером частиц 4.75 мм и использовался как мелкий заполнитель. Минимальный размер частиц мелкого заполнителя составляет 0,075 мм. Он образуется при разложении песчаников в результате различных атмосферных воздействий. Мелкозернистый заполнитель предотвращает усадку раствора и бетона. Удельный вес и модуль крупности крупного заполнителя составляли 2,67 и 2,3.

Мелкий заполнитель — это инертный или химически неактивный материал, большая часть которого проходит через сито 4,75 мм и содержит не более 5 процентов более крупного материала. Его можно классифицировать следующим образом: (а) природный песок: мелкий заполнитель, который является результатом естественного разрушения горных пород и отложился ручьями или ледниками; (б) щебневый песок: мелкий заполнитель, полученный при дроблении твердого камня; (в) ) щебень из гравийного песка: мелкий заполнитель, полученный путем измельчения природного гравия.

Уменьшает пористость конечной массы и значительно увеличивает ее прочность. Обычно в качестве мелкого заполнителя используется натуральный речной песок. Однако там, где природный песок экономически недоступен, в качестве мелкого заполнителя можно использовать мелкий щебень.

2.1.5. Грубый заполнитель

Грубый заполнитель состоит из природных материалов, таких как гравий, или является результатом дробления материнской породы, включая природную породу, шлаки, вспученные глины и сланцы (легкие заполнители) и другие утвержденные инертные материалы с аналогичными характеристиками. с твердыми, прочными и прочными частицами, соответствующими особым требованиям этого раздела.

В соответствии с индийскими стандартами измельченный угловой заполнитель проходит через сито IS 20 мм и целиком удерживает сито IS 10 мм. Удельный вес и модуль крупности крупного заполнителя составляли 2,60 и 5,95.

2.1.6. Легкий наполнитель из вспененной глины (LECA)

LECA показан на Рисунке 1 (c). он имеет сильную стойкость к щелочным и кислотным веществам, а pH около 7 делает его нейтральным в химической реакции с бетоном. Легкость, изоляция, долговечность, неразложимость, структурная стабильность и химическая нейтральность собраны в LECA как лучшем легком заполнителе для полов и кровли.Размер заполнителя составляет 10 мм, а максимальная плотность меньше или равна 480 кг / м 3 . LECA состоит из мелких, прочных, легких и теплоизолирующих частиц обожженной глины. LECA, который является экологически чистым и полностью натуральным продуктом, не поддается разрушению, негорючий и невосприимчив к воздействию сухой, влажной гнили и насекомых. Легкий бетон обычно подразделяется на два типа: газобетон (или пенобетон) и бетон на легких заполнителях.Газобетон имеет очень легкий вес и низкую теплопроводность. Тем не менее, процесс автоклавирования необходим для получения определенного уровня прочности, что требует специального производственного оборудования и потребляет очень много энергии. Напротив, бетон из легких заполнителей, который производится без автоклавирования, имеет более высокую прочность, но показывает более высокую плотность и более низкую теплопроводность бетона.

2.1.7. Conplast Admixture SP430 (G)

Conplast SP430 (G) используется там, где требуется высокая степень удобоукладываемости и ее удержания, когда вероятны задержки в транспортировке или укладке, или когда высокие температуры окружающей среды вызывают быстрое снижение осадки.Это облегчает производство бетона высокого качества. Conplast SP430 (G) соответствует тому факту, что он был специально разработан для обеспечения высокого снижения воды до 25% без потери удобоукладываемости или для производства высококачественного бетона с пониженной проницаемостью. Когезия улучшается за счет диспергирования частиц цемента, что сводит к минимуму сегрегацию и улучшает качество поверхности. Оптимальная дозировка лучше всего определяется испытаниями бетонной смеси на объекте, что позволяет измерить эффекты удобоукладываемости, увеличения прочности или уменьшения цемента.Этот тип ингредиентов добавляется в бетон для придания ему определенных улучшенных качеств или для изменения различных физических свойств в его свежем и затвердевшем состоянии. Оптимальная дозировка цемента 0,6–1,5 л / 100 кг. Добавление добавки может улучшить бетон в отношении его прочности, твердости, удобоукладываемости, водостойкости и так далее.

2.1.8. Структурные характеристики балки

Структурные характеристики балки — это диаметр верхней арматуры 8 мм, диаметр нижней арматуры 12 мм и хомуты 6 мм (рис. 2).Общая длина балки, используемой для отклонения, составляет 1 метр. Эта спецификация используется в бетонной конструкции, и весь процесс выполняется в спецификации бетона.

2.1.9. Конструкционный легкий бетон

Бетон изготавливается из легкого грубого заполнителя. Легкие заполнители обычно требуют смачивания перед использованием для достижения высокой степени насыщения. Основное использование конструкционного легкого бетона — уменьшить статическую нагрузку на бетонную конструкцию.В обычном бетоне различная градация заполнителей влияет на необходимое количество воды. Добавление некоторых мелких заполнителей приводит к увеличению необходимого количества воды. Это увеличение воды снижает прочность бетона, если одновременно не увеличивается количество цемента. Количество крупного заполнителя и его максимальный размер зависят от требуемой удобоукладываемости бетонной смеси. Также в легком бетоне этот результат существует среди градации, требуемого количества воды и полученной прочности бетона, но есть и другие факторы, на которые следует обратить внимание.В большинстве легких заполнителей по мере увеличения размера заполнителя прочность и объемная плотность заполнителя уменьшаются. Использование легкого заполнителя очень большого размера с меньшей прочностью приводит к снижению прочности легкого бетона; поэтому максимальный размер легкого заполнителя должен быть ограничен максимум 25 мм.

3. Методология