Пропорции керамзитобетона для стяжки своими руками, состав, таблицы

Керамзитобетон – это тот же цементный раствор, который применяется для заливки стяжки. Но поскольку в качестве крупного заполнителя здесь используется не тяжелый щебень, а вспученные глиняные гранулы, пол получается более теплым. Керамзит довольно хрупок и не годится для полноценного выравнивания активно эксплуатируемых поверхностей. Его главное предназначение – создание легкого тепло- и звукоизоляционного слоя, не дающего серьезного увеличения нагрузки на основание.

Оглавление:

- Из чего состоит керамзитобетон?

- Необходимые пропорции для различных марок

- Нюансы приготовления

- Особенности работы с раствором

Компоненты смеси

Чтобы сделать керамзитобетон своими руками, понадобятся вспученные гранулы крупностью 5-10 или 5-20 мм с насыпной плотностью 600-700 кг/м3. Мелкий песок не столь эффективен, но используется при устройстве тонкой заливки до 30 мм. Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол:

Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол:

1. Лучшие результаты показывают смеси, где присутствуют все классы крупности от 5 до 40 мм в равном соотношении. В этом случае стяжка получается чуть более плотной и тяжелой, зато достаточно прочной. При этом одновременно снижается расход цемента.

2. Для уменьшения нагрузки на перекрытия керамзит выбирают покрупнее. Готовая стяжка при большой толщине со временем может дать усадку, но только так удастся выровнять серьезные перепады поверхности, достигающие 10-15 см.

3. При небольшой толщине бетона и необходимости избавиться от усадочных явлений остается только один вариант – мелкий керамзитовый песок.

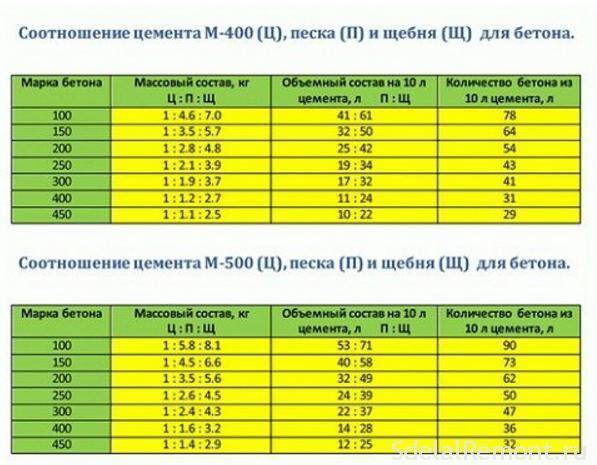

Что касается цемента, то здесь экономить нельзя, поскольку только от него зависит, насколько крепко друг с другом сцепятся гранулы вспученной глины. Как минимум, это должно быть вяжущее с марочной прочностью М400, но можно использовать и более дорогой ПЦ М500. Главное, чтобы портландцемент шел без замещающих шлаковых добавок.

Главное, чтобы портландцемент шел без замещающих шлаковых добавок.

К мелкофракционным заполнителям также предъявляются повышенные требования, поскольку они тоже способны влиять на прочностные характеристики керамзитобетона. Это и обычный карьерный песок, но непременно просеянный и мытый. Для уменьшения плотности стяжки и увеличения ее теплоизоляционных свойств фракции песка лучше выбирать покрупнее.

Поскольку готовый раствор не обладает достаточной подвижностью (его характеристики соответствуют самому низкому классу П1), для улучшения удобоукладываемости смеси в нее вводят пластифицирующие добавки. Можно использовать воздухововлекающие модификаторы типа СДО, которые дополнительно поризуют цементную матрицу. Но дешевле и проще самостоятельно влить в бетоносмеситель жидкое мыло из расчета 50-100 мл на ведро ПЦ.

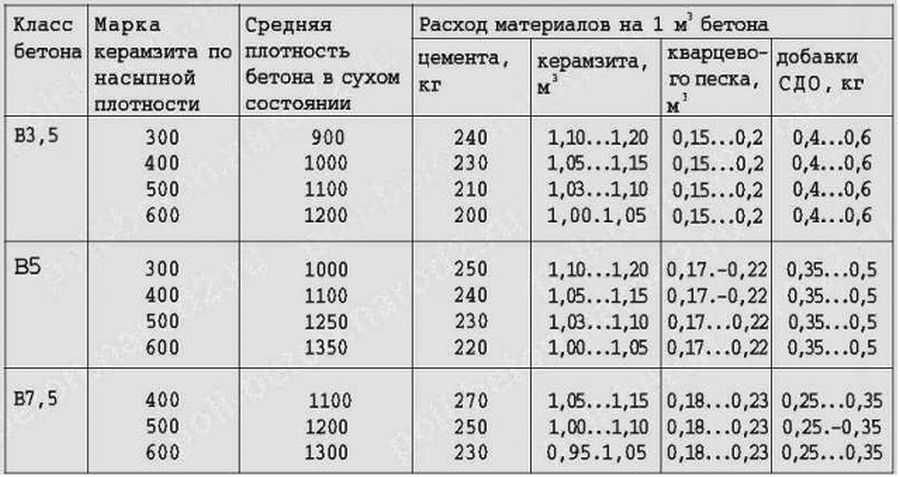

Пропорции для разных марок

Для определения масштаба работ понадобится измерить площадь помещения и рассчитать высоту будущего слоя керамзитобетона. Объем заливки – это и есть количество глиняного заполнителя в кубометрах, от которого следует отталкиваться в дальнейших расчетах. «Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

Объем заливки – это и есть количество глиняного заполнителя в кубометрах, от которого следует отталкиваться в дальнейших расчетах. «Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

| Плотность керамзитобетона, кг/м3 | Вес на кубометр смеси, кг | ||

| Керамзит М700 | Цемент М400 | Песок | |

| 1500 | 560 | 430 | 420 |

| 1600 | 504 | 400 | 640 |

| 1700 | 434 | 380 | 830 |

При хорошем увлажнении керамзита для таких пропорций хватит 140-200 л воды на куб раствора. Если же замачивание оказалось недостаточно эффективным, количество жидкости может быть увеличено до 300 л/м3.

Традиционно строители пользуются упрощенным соотношением для получения керамзитобетона марочной прочности М100 – оптимальной для устройства своими силами «теплой» стяжки. Для этого на 1 часть цемента берут:

Для этого на 1 часть цемента берут:

- 3 ч песка;

- 4 ч вспученного керамзита;

- 1 ч воды.

При таких пропорциях можно даже приобрести готовую сухую смесь пескоцемента, где сыпучие материалы как раз идут в соотношении 1:3. Если же стяжка нужна попрочнее, для нее просто выбирают другую рецептуру приготовления:

| Марка керамзитобетона | Цемент | Песок | Керамзит |

| М150 | 1 | 3,5 | 5,7 |

| М200 | 2,4 | 4,8 | |

| М300 | 1,9 | 3,7 | |

| М400 | 1,2 | 2,7 |

При работе с цементом более высокой марки М500 и устройства стяжки в бытовых помещениях с эксплуатационными нагрузками не выше среднего рекомендуется использовать следующее соотношение компонентов на куб керамзита:

- 295 кг цемента;

- 1186 кг крупнозернистого песка;

- 206 л воды.

Легкие стяжки готовятся из керамзита плотностью 200-300 кг/м3 без добавления песка. Здесь понадобится составить раствор с таким соотношением:

Здесь понадобится составить раствор с таким соотношением:

- 720-1080 кг гранул вспученной глины;

- 250-375 кг цемента;

- 100-225 л воды.

Рекомендации по приготовлению

Первым в емкость засыпается керамзит. Гранулы перед этим нужно вымочить в воде, чтобы они напитались влагой и потом не тянули ее из бетона. Долив еще немного жидкости, в корыто или барабан смесителя высыпают пескоцемент, тщательно перемешивая раствор. При правильно подобранных пропорциях керамзитобетона все гранулы в процессе изготовления должны стать одинакового серого цвета – без коричневых пятнышек.

Если смесь покажется недостаточно текучей, можно добавить в нее еще немного воды. При избытке влаги досыпать сухие компоненты не следует, так как это не позволит размешать их до однородности и ухудшит качество керамзитобетона, нарушив соотношение цемента. В этом случае лучше дать немного настояться, после чего еще раз перемешать.

Приготовление должно выполняться быстро и без задержек. Как только гранулы полностью покроются цементной кашицей, состав нужно сразу выливать на основание, разравнивая по установленным маякам. Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Как только гранулы полностью покроются цементной кашицей, состав нужно сразу выливать на основание, разравнивая по установленным маякам. Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Особенности работы с керамзитобетоном

На пол перед заливкой обязательно нужно постелить гидроизоляцию или обмазать его и нижнюю часть стен битумной мастикой. В противном случае влага впитается в основание, не дав цементу набрать требуемую прочность. Такая заливка получится немонолитной и очень хрупкой – будет расползаться под нагрузкой и пылить. Также по периметру комнаты обязательно следует закрепить демпферную ленту, чтобы компенсировать тепловое расширение. По окончании работ стяжка из керамзитобетона потребует дополнительной защиты от испарения влаги. Для этого ее сверху накрывают пленкой, которую через пару-тройку дней можно будет снять.

Готовый слой «теплого» бетона нуждается в финишном выравнивании – желательно с предварительной шлифовкой. Сверху он заливается обычным раствором из пескоцемента толщиной не более 30 мм (без добавления гравия). Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом.

Полусухая стяжка – еще один вариант утепления и выравнивания пола с помощью керамзита, позволяющий обрабатывать небольшие участки один за другим. В этом случае на подготовленное основание с установленными маяками засыпают сухие гранулы вспученной глины – на такую высоту, чтобы 20 мм маячкового профиля оставались незакрытыми. Сверху их проливают жидким цементным раствором (молочком) и утрамбовывают, склеивая зерна керамзита между собой. Через день-два поверхность заливается финишной стяжкой – приготовление бетона для нее ничем не отличается от уже рассмотренного «мокрого» способа.

Через день-два поверхность заливается финишной стяжкой – приготовление бетона для нее ничем не отличается от уже рассмотренного «мокрого» способа.

Как смешивать цемент с керамзитом?

Если сравнивать керамзитобетон (цемент с керамзитом) с другими видами легких бетонов, можно отметить что он нашел более широкое применение в силу своей невысокой стоимости при всех прочих равных условиях (прочности и низким коэффициентом теплопроводности) и простоты изготовления.

В Российской Федерации керамзитобетон используют для возведения стен малоэтажных зданий, строительства стяжки пола, производства строительных блоков, изготовления панелей и утепления плит перекрытия и плоских крыш. При этом пропорции данного материала различаются в зависимости от назначения. Ниже приведены рецепты наиболее «популярных» составов керамзитобетона, которые проверены практикой.

Керамзитобетон для заливки пола или стяжки пола

По технологии заливки, принято различать следующие виды стяжки: полусухая и мокрая. Учитывая что «мокрая» технология заливки одна из самых популярных, пропорции компонентов для ее замеса следующие: цемент М400 – 1 часть, керамзитная глина – 4 части, очищенный песок – 3 части. В пересчете на весовое соотношение – на 25 кг керамзитной глины следует добавить 30 кг пескобетонной смеси.

Учитывая что «мокрая» технология заливки одна из самых популярных, пропорции компонентов для ее замеса следующие: цемент М400 – 1 часть, керамзитная глина – 4 части, очищенный песок – 3 части. В пересчете на весовое соотношение – на 25 кг керамзитной глины следует добавить 30 кг пескобетонной смеси.

Керамзитобетон для строительства капитальных стен и перегородок

Учитывая, что это должен быть достаточно крепкий конструкционный материал. Следует воспользоваться следующей рецептурой: цемент М400 – 1 часть, керамзит мелкой фракции – 1 часть, керамзитовый песок – 1,5 части;

«Легкий» керамзитобетон

Общеизвестно, чем мельче фракция элементов керамзитной глины, тем плотнее бетон. При этом удельный вес «легкого» керамзитобетона может доходить до величины 1000 кг/2 при отличных теплоизоляционных и прочностных качествах.

В связи с этим если стоит задача приготовить беспесчаный «легкий» керамзитобетон, пропорции компонентов на 1 м3 материала будут следующие: керамзитная глина марки М200 – 720 кг, цемент М400 – 250 кг, вода – 100/150 л.

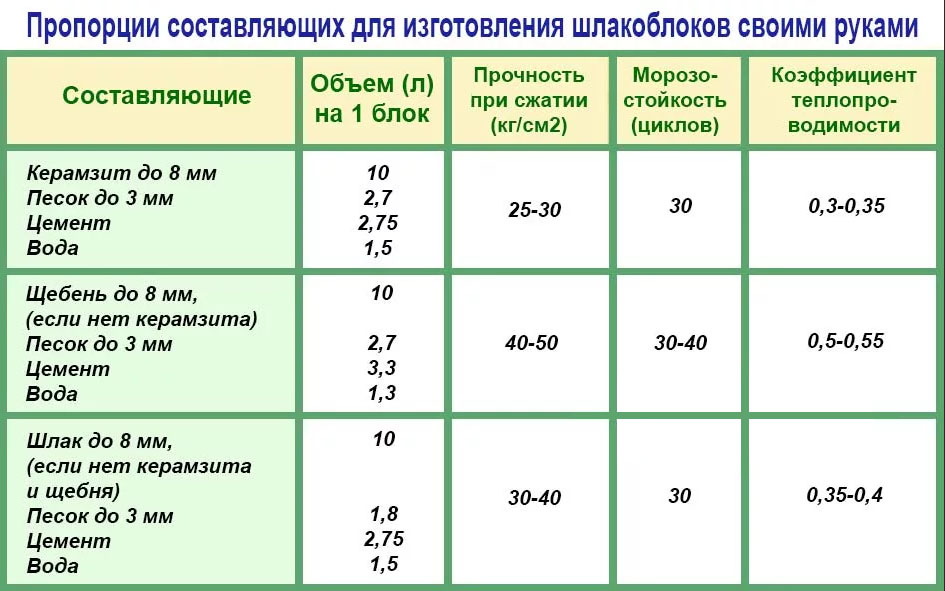

Керамзитобетон для производства строительных блоков. Таблица пропорций компонентов для приготовления 1 м3 для изготовления керамзитобетонных блоков

| Плотность , кг/м3 | Цемент М400, кг | Керамзитная глина, П150-П200, кг | Вода, ориентировочно, л | Песок очищенный, кг |

| 1000 | 250 | 720 | 140 | 420 |

| 1500 | 430 | 420 | ||

| 1600 | 430 | 640 | ||

| 1700 | 410 | 880 |

Пропорции керамзитобетона для стяжки своими руками, фракции, состав смеси

Широко используемый в бытовых строениях, а также при многоэтажном строительстве, керамзитобетон обрел свою популярность из-за ряда преимуществ. Многие из плюсов материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда относится малый удельный вес, устойчивость к биологическим воздействиям, огнеупорность, долговечность, качественная гидро- и теплоизоляция. Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Оглавление:

- Пропорции смеси

- Особенности изготовления

- Нюансы укладки раствора для стяжки

Но есть и некоторые отрицательные моменты, осложняющие ее самостоятельное использование. К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Рекомендована для помещений с неровностями, для утепления пола на первых этажах зданий. Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов. В продаже существуют варианты готовых строительных смесей на основе керамзита. Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

Пропорции для стяжки

В зависимости от характера поверхности подбирается необходимый состав. Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

Вариации с пропорцией компонентов позволяют осуществить приготовление различных марок керамзитобетона. Таким образом, для М150 соотношение цемент-песок-керамзит – 1:3,5:5,7. Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Рекомендации по приготовлению

Керамзитобетон своими руками изготовить совсем не сложно. Прежде всего, необходимо правильно подобрать керамзит. Он представляет собой легкоплавкую глину, обработанную термическим способом. Материал выпускается в нескольких видах:

- керамзитовый гравий – элементы правильной круглой формы;

- керамзитовый щебень – несформированные фракции больших размеров;

- керамзитовый песок – мелкодробленый результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только гравий фракцией 5-20. Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Далее порционно добавляется соотношение песка и цемента при постоянном перемешивании. Это продолжается до тех пор, пока гранулы керамзита не станут цементного цвета. Весь процесс приготовления стяжки проще всего проводить с помощью бетономешалки. При отсутствии последней вполне подойдет любая просторная металлическая емкость, способная вместить в себя весь объем керамзитобетона.

Стоит уделить особое внимание выбору марки цемента для бетона. Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Вода в соотношение раствора для стяжки вносится из расчета 200-300 л на 1 м3. Пропорция варьируется в зависимости от влажности материалов. Здесь главное добиться нужной консистенции, чтобы смесь уверенно расправлялась правилом. В случае избыточного количества влаги будет получен редкий состав, в котором керамзит всплывет и также воспрепятствует образованию ровной поверхности.

Укладка смеси своими силами

Расход керамзитобетона зависит от необходимой толщины слоя и величины площади пола под покрытие. Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Перед применением смеси рекомендуется укладка гидроизоляционного материала и демпферной ленты. Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Раствор заливается по уровню между маяками от угла помещения. Крупные неровности расправляются правилом. В силу быстрого схватывания состава процесс необходимо провести непрерывно и в короткий промежуток времени. Стоит отметить значительно меньшее время схватывания керамзитобетонной стяжки по сравнению с бетоном. Уже через двое суток по затвердевшей стяжке можно ходить.

Поверхность керамзитобетона получается далеко не зеркальной, поэтому перед финишным покрытием рекомендуется немного отшлифовать основание. Далее для конечного результата заливается слой классической цементно-песчаной стяжки.

Некоторые специалисты пользуются более простым и менее затратным по времени способом выравнивания пола с помощью керамзита. Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

Иногда керамзит дополнительно проливают цементным молоком.

Керамзитобетон. Пропорции для стяжки

Керамзитобетон. Пропорции для стяжки

У всех людей при постройке собственного дома, или при ремонте существующего жилья возникал вопрос, из чего сделать стяжку, чтобы она была с малой теплопроводностью и не сильно сложна в изготовлении. Многие склоняются к применению керамзитобетонной стяжки. Это хороший выбор материала для производства стяжки.

Преимущества стяжки из керамзитобетона вытекают из свойств главного компонента – керамзита. Керамзит, это вспененные комочки глины при ускоренном обжиге. Он имеет преимущественно закрытую структуру пор. Он не горюч, прочен, не подвержен гниению и коррозии, химически стоек. Разделяется на керамзитовый щебень (гранулы от 25 мм), керамзитовый гравий (размер гранул 10-25 мм) и керамзитовый песок (размер гранул до 8-9 мм).

Делая керамзитобетон, пропорции для стяжек подразумевают использование керамзитового гравия и/или керамзитового песка. Так как глина природный материал, то и готовый керамзит получается экологически чистым материалом. А тот факт, что глина обожжена, придает керамзиту долговечность. Также в керамзите сочетаются лёгкость и прочность. Особо лёгкие фракции имеют вес менее 300 кг/м3, лёгкие – 300-500 кг/м3, средние – 500-700 кг/м3, и тяжёлые – более 700 кг/м3. Чем тяжелее он, тем прочнее, но теплопроводность его выше. Теплоизолирующие свойства лёгких фракций существенно выше, но прочность их ниже. Используя керамзитобетон, пропорции для стяжки могут быть разными. Совершенного рецепта приготовления керамзитобетона для стяжки не существует. Всё зависит от предназначения стяжки, фракции используемого керамзита и толщины слоя. Нужно заметить, что керамзитобетон для стяжки используется в основном для жилых и бытовых помещений. В производственных его практически не применяют из-за относительно невысокой прочности. Но этот материал очень популярен в высотных домах, благодаря своей лёгкости. Недостатками керамзитобетона можно назвать хрупкость, увеличение толщины стяжки (до 10 и более см), и необходимость провести обработку поверхности, для увеличения прочности.

Так как глина природный материал, то и готовый керамзит получается экологически чистым материалом. А тот факт, что глина обожжена, придает керамзиту долговечность. Также в керамзите сочетаются лёгкость и прочность. Особо лёгкие фракции имеют вес менее 300 кг/м3, лёгкие – 300-500 кг/м3, средние – 500-700 кг/м3, и тяжёлые – более 700 кг/м3. Чем тяжелее он, тем прочнее, но теплопроводность его выше. Теплоизолирующие свойства лёгких фракций существенно выше, но прочность их ниже. Используя керамзитобетон, пропорции для стяжки могут быть разными. Совершенного рецепта приготовления керамзитобетона для стяжки не существует. Всё зависит от предназначения стяжки, фракции используемого керамзита и толщины слоя. Нужно заметить, что керамзитобетон для стяжки используется в основном для жилых и бытовых помещений. В производственных его практически не применяют из-за относительно невысокой прочности. Но этот материал очень популярен в высотных домах, благодаря своей лёгкости. Недостатками керамзитобетона можно назвать хрупкость, увеличение толщины стяжки (до 10 и более см), и необходимость провести обработку поверхности, для увеличения прочности.

Пропорции для стяжки

Как уже упоминалось выше, пропорции для изготовления стяжки из керамзитобетона могут быть разные, мы приведём пример одного из распространённых рецептов. Это оптимальные пропорции для стяжки из керамзитобетона для жилых помещений. С 50 килограммами керамзита необходимо смешать 60 килограммов цементно-песчаной смеси (1:3, 15 кг цемента и 45 кг песка). В зависимости от пропорций, керамзитобетон для стяжки может быть различных марок. Для примера: соотношения керамзита:песку:цементу может быть следующее 5,7:3,5:1 (получим керамзитобетон марки М150), при соотношении 3,7:1,9:1 – М300, а при 2,7:1,2:1 получим М400.

Устройство стяжки из керамзитобетона

Для этого нам понадобится достаточно большая ёмкость, лучше бетономешалка или ванна. Сначала замачиваем керамзит. Для этого заливаем его водой, и оставляем на время. Керамзит должен в себя почти полностью впитать всю воду. Лишнюю сливаем. Дальше добавляем смесь песка с цементом, при непрерывном помешивании смеси. Если нет возможности приготовить смесь песка с цементом, то в мокрый керамзит добавляют порцию цемента (по рецепту), перемешивают до полного растворения цемента ми добавляют песок. Снова перемешивают.

Если нет возможности приготовить смесь песка с цементом, то в мокрый керамзит добавляют порцию цемента (по рецепту), перемешивают до полного растворения цемента ми добавляют песок. Снова перемешивают.

Для устройства стяжки из керамзитобетона смесь не должна быть слишком жидкой, иначе лишняя вода стечёт вниз, смыв по пути часть цемента. А недостаток воды не даст смеси равномерно перемешаться и смочить весь гравий и цемент. Делая устройство стяжки из керамзитобетона, надо обращать внимание на сам керамзит, он должен быть равномерно покрыт слоем цемента с песком. Цвет гранул – цвет мокрого цемента.

Расход материалов для керамзитобетона зависит от пропорции и площади стяжки. Из 50 кг керамзита, 15 кг цемента и 45 кг песка можно сделать примерно 2 квадратных метра стяжки при толщине слоя около 5 см. Подготовительные работы перед заливкой стяжки такие: заделать цементным раствором все цели в бетонном перекрытии. Сделать гидробарьер, постелив полиэтиленовую плёнку с нахлёстом на стену сантиметров на 15-20, или промазав пол мастикой. Делается для того, чтобы не ушла вода из приготовленной нами стяжки, и она набрала необходимую прочность. По периметру на стены клеится демпферная лента. Все необходимые коммуникации (кабеля, трубы) прокладываются в коробах или гофрированных трубах и крепятся цементным раствором. Им же закрепляют маяки.

Делается для того, чтобы не ушла вода из приготовленной нами стяжки, и она набрала необходимую прочность. По периметру на стены клеится демпферная лента. Все необходимые коммуникации (кабеля, трубы) прокладываются в коробах или гофрированных трубах и крепятся цементным раствором. Им же закрепляют маяки.

Есть несколько основных способов устройства стяжки из керамзитобетона:

- При мокром способе делают керамзитобетон, пропорции и способ смешения описаны выше. Готовый керамзитобетон заливают и разравнивают по маякам с помощью правила и шпателя. Можно равняться точно по маякам, тогда поверхность следует разравнивать особенно тщательно. Или другой способ – слой делают на 2-3 см ниже маяков, а сверху делают стяжку из смеси цемента и песка, без керамзита. Этот слой даёт прочную поверхность, что особенно важно, если поверхность стяжки будет сильно нагружена.

- При полусухом способе устройства стяжки из керамзитобетонаделают следующим образом. Керамзит засыпают примерно на 3 см ниже уровня маяков, разравнивают.

Проливают цементным молочком, утрамбовывают и оставляют на сутки. Через сутки по плоскости маяков производится стяжка из цемента и песка.

Проливают цементным молочком, утрамбовывают и оставляют на сутки. Через сутки по плоскости маяков производится стяжка из цемента и песка. - И при сухом способе керамзит засыпают насухо, сверху делают настил из гипсокартона (минимум в 2 слоя с обязательной разбежкой швов), фанеры или гипсоволоконных плит. Скрепляют всё саморезами. Плюс этого способа в том, что стяжка готова к использованию сразу после завершения работ. Сразу можно ставить мебель.

- При устройстве стяжки из керамзитобетона мокрым и полусухим способом, на следующий день удаляют маяки и заделывают отверстия от них раствором и шлифуют стяжку. Также за стяжкой нужен некоторое время особый уход, чтобы не допустить растрескивания. Полностью высохнет и наберёт нужную прочность она через 28 дней.

Керамзитобетон для стяжки: необходимые пропорции

Широко используемый в бытовых строениях, а также при многоэтажном строительстве, керамзитобетон обрел свою популярность из-за ряда преимуществ.

Многие из плюсов материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда относится малый удельный вес, устойчивость к биологическим воздействиям, огнеупорность, долговечность, качественная гидро- и теплоизоляция. Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Оглавление:

- Пропорции смесиОсобенности изготовленияНюансы укладки раствора для стяжки

Но есть и некоторые отрицательные моменты, осложняющие ее самостоятельное использование. К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности.

Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Рекомендована для помещений с неровностями, для утепления пола на первых этажах зданий. Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов.

Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов.

В продаже существуют варианты готовых строительных смесей на основе керамзита. Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

Пропорции для стяжки

В зависимости от характера поверхности подбирается необходимый состав.

Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

Вариации с пропорцией компонентов позволяют осуществить приготовление различных марок керамзитобетона.

Таким образом, для М150 соотношение цемент-песок-керамзит – 1:3,5:5,7. Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Рекомендации по приготовлению

Керамзитобетон своими руками изготовить совсем не сложно.

Прежде всего, необходимо правильно подобрать керамзит. Он представляет собой легкоплавкую глину, обработанную термическим способом. Материал выпускается в нескольких видах:

- керамзитовый гравий – элементы правильной круглой формы;керамзитовый щебень – несформированные фракции больших размеров;керамзитовый песок – мелкодробленый результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только гравий фракцией 5-20. Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см.

Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Результатом чего окажется масса гравия без видимых скоплений влаги.

Далее порционно добавляется соотношение песка и цемента при постоянном перемешивании.

Это продолжается до тех пор, пока гранулы керамзита не станут цементного цвета. Весь процесс приготовления стяжки проще всего проводить с помощью бетономешалки. При отсутствии последней вполне подойдет любая просторная металлическая емкость, способная вместить в себя весь объем керамзитобетона.

Стоит уделить особое внимание выбору марки цемента для бетона.Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500.

Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами.Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке.

Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.Вода в соотношение раствора для стяжки вносится из расчета 200-300 л на 1 м3.Пропорция варьируется в зависимости от влажности материалов. Здесь главное добиться нужной консистенции, чтобы смесь уверенно расправлялась правилом. В случае избыточного количества влаги будет получен редкий состав, в котором керамзит всплывет и также воспрепятствует образованию ровной поверхности.

Укладка смеси своими силами

Расход керамзитобетона зависит от необходимой толщины слоя и величины площади пола под покрытие. Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Перед применением смеси рекомендуется укладка гидроизоляционного материала и демпферной ленты. Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Раствор заливается по уровню между маяками от угла помещения.

Крупные неровности расправляются правилом.В силу быстрого схватывания состава процесс необходимо провести непрерывно и в короткий промежуток времени. Стоит отметить значительно меньшее время схватывания керамзитобетонной стяжки по сравнению с бетоном. Уже через двое суток по затвердевшей стяжке можно ходить.Поверхность керамзитобетона получается далеко не зеркальной, поэтому перед финишным покрытием рекомендуется немного отшлифовать основание.

Далее для конечного результата заливается слой классической цементно-песчаной стяжки.Некоторые специалисты пользуются более простым и менее затратным по времени способом выравнивания пола с помощью керамзита. Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя.

Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя.

Иногда керамзит дополнительно проливают цементным молоком.Дата: 16-05-2015Просмотров: 188Комментариев: Рейтинг: 29Керамзитобетон — строительный материал, основой которого является керамзит. Воздушные гранулы получаются в результате термической обработки глины. Благодаря хорошим характеристикам теплоизоляции и легкому весу керамзитобетон используют для стяжки пола.Керамзитобетон – вид легкого бетона, предназначенный для теплоизоляции и строительства различных конструкций.Данный материал обладает такими достоинствами:экологичность;стойкость к горению и химическому воздействию;отсутствие коррозии;сыпучесть, что позволяет выравнивать перепады на горизонтальных плоскостях;звукоизоляция;прочность;долговечность.Недостатком керамзитобетона можно считать хрупкость и необходимость в дополнительной обработке стяжки.

Состав керамзитобетона

Этот стройматериал в своем составе имеет такие компоненты: цемент, песок, вода, керамзит.

Таблица пропорций материалов при изготовлении керамзитобетона.

Керамзитобетон для стяжки может выступать в качестве гравия, щебня или песка.

Гранулы имеют овальную форму средних размеров. Щебень — многогранные куски больших размеров с острыми углами. Керамзитовый песок получается в результате раскола больших кусков материала на мелкие.

Для стяжки пола из керамзитобетона используют гравий. Пропорции для стяжки в классическом варианте имеют такой вид:

- цемент — 1 часть;вода — 1 часть;песок — 3 части;керамзит — 2 части.

После заливки пола из керамзитобетона поверхность надо будет обработать финишной стяжкой. Это необходимо, для того чтобы выровнять пол.

Пропорции для стяжки пола из керамзитобетона зависят от способа заливки: сухого или мокрого. Соотношение различных компонентов позволяет получить раствор разных марок.

Чтобы получить керамзитобетон марки М150, пропорции цемента, песка и керамзита должны быть 1:3,5:5,7. Пропорции данных элементов для марки М300 будут 1:1,9 :3,7; для марки М400 — 1:1,2:2,7.

На 1 кв.м стяжки толщиной 3 см понадобится 16 кг цемента и 50 кг песка.

Вернуться к оглавлению

По способу заливки различают: мокрую, полусухую и сухую стяжку.

Для мокрой стяжки пола требуются такие пропорции компонентов:

- 1 часть цемента;3 части песка;4 части керамзита.

Схема блока из керамзитобетона.

Это значит, что на 25 кг керамзита необходимо взять 30 кг пескоцемента. Керамзитовый гравий высыпают в большую емкость и добавляют воду небольшого количества. Гранулы должны некоторое время побыть под водой, чтобы впитать ее.

Затем в данную емкость добавляют цемент и песок, постоянно помешивая. Мешать надо до тех пор, пока гранулы не станут цвета цемента, а сам раствор не приобретен вязкую сметано подобную консистенцию. При густом растворе надо немного добавить воды.

При густом растворе надо немного добавить воды.

Перед заливом стяжки на бетоне должна быть уложена гидроизоляция, иначе керамзитобетон не наберет нужной прочности. Сверху залитый пол также необходимо накрыть пленкой на 2-3 дня, чтобы влага не испарялась.

Затем необходимо провести финишную стяжку, чтобы выровнять все бугорки. Результат получится более эффективным, если перед финишной заливкой пол прошлифовать.

Финишный слой должен быть не более 3 см.

Для его приготовления необходим цементный раствор, только без добавления щебня. Чтобы добиться ровной поверхности, надо соорудить новые маяки из металлических профилей, высотой 27 мм. Далее заливают финишную стяжку, выравнивая правилом.

Возможен вариант выполнения двух слоев стяжки одновременно, который делает конструкцию более однородной. Метод заключается в следующем:

Схема устройства полусухой стяжки, на подготовку из керамзитобетона.

- На небольшом участке засыпают керамзитобетон.

На маяки устанавливают направляющий профиль.Поверх заливают финишную стяжку, выравнивая по профильным маякам.Приступают к заливке следующего участка.

На маяки устанавливают направляющий профиль.Поверх заливают финишную стяжку, выравнивая по профильным маякам.Приступают к заливке следующего участка.Таким образом площадь заливается отдельными участками.

На следующий день после финишной заливки достают направляющие профили, а свободные канавки заполняют раствором. Лазерным уровнем проводят контрольный замер ровности пола.

Благодаря легкому весу пол из керамзитобетона можно обустраивать даже на чердачном перекрытии из деревянных балок. К тому же керамзитобетон дешевле цемента, что делает его доступнее к использованию.

Вернуться к оглавлению

Способы полусухой и сухой стяжки немного отличаются от предыдущего варианта. Технология полусухой стяжки подразумевает поэтапную засыпку материалов.

Вначале надо качественно очистить бетонное основание, заделать цементным раствором все трещины и неровности.

Укладку бетонной смеси следует начинать с дальней стены комнаты в направлении дверного проема.

Далее выполняют слой гидроизоляции. Для этого можно покрыть бетон битумной мастикой или постелить гидроизоляционную пленку.

Эту мембрану укладывают с захлестом на стены не менее 15 см. Все электропровода следует уложить в изоляционные короба. По периметру комнаты проклеивают демпферную ленту.

После того как основание подготовлено, приступают к выставлению маяков. Они нужны для того, чтобы уровень пола был ровный, так как по ним ориентируют высоту засыпки гранул. Расстояние между соседними маяками должно быть не менее 0,5 м.

Керамзитовые гранулы следует засыпать с дальнего угла, двигаясь к двери. Верх засыпки должен быть на 2 см ниже уровня маяка. Керамзитовый слой периодически ровняют правилом.

Пол поливают сверху жидким цементом и трамбуют. Гранулы должны хорошо сцепиться между собой.

Через сутки заливают песчано-цементный раствор, выравнивая поверхность. Следует избегать появления выбоин и луж.

Готовой стяжке надо постоять не менее суток, а уже потом доставать из нее маяки. Получившиеся зазоры заделывают раствором и слегка сбрызгивают водой. После высыхания поверхность шлифуют.

Получившиеся зазоры заделывают раствором и слегка сбрызгивают водой. После высыхания поверхность шлифуют.

Полное высыхание пола происходит в течение 3-4 недель, но ходить по нему при необходимости можно уже через 2-3 дня. Через 2 недели стяжку можно покрывать напольным покрытием: ламинатом, линолеумом, паркетом.

Сухой метод стяжки пола из керамзита самый быстрый.

Все подготовительные этапы работ такие же, как в предыдущем варианте. Отличие состоит в том, что на уложенный слой керамзита не заливают цементный раствор, а покрывают его фанерой или гипсокартонном. Последний материал стелют в 2 слоя, перекрывая швы, закрепляя саморезами.

Таким образом, пол из керамзита — это не только надежно, но и экологически чисто. Такое основание будет надежно служить жильцам долгие годы.

Источники:

- stroitel-list.

ru

ru - ostroymaterialah.ru

Как приготовить керамзитобетон, пропорции замеса керамзитобетона в домашних условиях

Керамзитобетон – это цементный раствор, применяемый для заливки стяжки. При соблюдении определённой технологической схемы и необходимых пропорций такая задача, как приготовить керамзитобетон самостоятельно в домашних условиях, вполне доступна для выполнения.

Так как в качестве заполнителя в керамзитобетоне вместо тяжёлого щебня используются вспученные глиняные гранулы, пол из него получается более тёплым. Это довольно хрупкий строительный материал и для полноценного выравнивания массивных конструкций не пригоден. Главное его предназначение – это создание лёгкого звуко- и теплоизоляционного слоя, не создающего особой нагрузки на основание.

Сегодня керамзитобетон довольно широко используется в строительстве, в том числе и в частном, однако, существуют некоторые ограничения в его применении.

Особенности и характерные свойства керамзитобетона

Для того, чтобы ответить на вопрос – где можно применять керамзитобетон, а где нельзя, достаточно учесть его особенности:

- Благодаря низкой теплопроводности керамзитобетон отлично подходит для возведения стен домов, перекрытий, создания чернового пола, иногда он используется в качестве материала для перемычек.

- Невысокий удельный вес позволяет использовать керамзит там, где недопустимы сильные нагрузки.

- Влагопоглощение является отрицательным качеством керамзитобетона. Он неприменим в открытых местах для осадков, так как слишком хорошо впитывает жидкости.

Использование керамзитобетона в качестве строительного материала ограничено местами, недоступными для атмосферных осадков. Иначе необходима хорошо продуманная гидроизоляция.

Иначе необходима хорошо продуманная гидроизоляция.

Керамзитобетон отлично подходит (с грамотно организованным армированием) для создания перекрытий и перемычек в местах без экстремальных нагрузок, а низкий предел теплопроводности помогает стенам из керамзитобетона сохранять тепло в доме в холодное время года.

Главным отличием керамзитобетона от бетона обычного является только состав заполнителя, во всём остальном – их состав бетона и пропорции почти не отличаются.

Керамзитобетон состоит из воды, песка, цемента и керамзита. Для придания ему каких-либо определённых качеств иногда добавляются определённые добавки, чаще всего это бывает пластификатор для придания ему пластичности.

Влияние соотношения частей керамзитобетона на его свойства

Прочность и марка готового продукта напрямую зависят от пропорций исходных материалов в смеси.

Плотность керамзитобетона также зависит от фракций керамзита. Керамзит больших фракций применяется для марок бетона небольшой плотности и используется, чаще всего, как теплоизолятор. Мелкие фракции керамзита (в том числе самый мелкий дроблёный керамзит), используют конструкций несущего и самонесущего типа и создания керамзитобетонных блоков марок М50, М75, М100 самых разных размеров. Такие блоки успешно применяются для возведения и несущих стен, и перегородок.

Керамзит больших фракций применяется для марок бетона небольшой плотности и используется, чаще всего, как теплоизолятор. Мелкие фракции керамзита (в том числе самый мелкий дроблёный керамзит), используют конструкций несущего и самонесущего типа и создания керамзитобетонных блоков марок М50, М75, М100 самых разных размеров. Такие блоки успешно применяются для возведения и несущих стен, и перегородок.

Чем мельче фракции, тем плотнее и тяжелее получится конечный продукт, и значительно уменьшатся его теплоизолирующие качества. Чтобы не лишать его полезных теплоизоляционных свойств, часто для приготовления керамзитобетона используется керамзит смешанных фракций, что даёт возможность получения золотой середины – не слишком тяжёлый керамзитобетон с хорошей теплоизоляцией.

Часто в качестве пластификатора используется жидкое мыло в таких пропорциях: на одно ведро цемента от 50 до 100 грамм мыла.

Воду добавляют по необходимости получения нужного состояния смеси. Готовый керамзитобетон должен получиться вязким и текучим. Если взять его совковой лопатой, он не должен растекаться. Хорошо вымешенный керамзитобетон горкой остаётся на лопате.

Оптимальное приготовление керамзитобетона

Чтобы получить керамзитобетон с оптимальными качествами, лучше всего придерживаться следующих советов:

- В приготовлении лучше рациональнее использовать промытый песок, который улучшает усадку и увеличивает прочность конечного продукта.

- Для приготовления качественного керамзитобетона, необходимо использование бетономешалки. Вручную возможно, но чрезвычайно трудно хорошо его вымесить.

- При использовании бетономешалки, чётко соблюдать очерёдность загрузки материалов: сначала воду, затем цемент, песок, и только после хорошего перемешивания и образования однородной массы, добавлять керамзит.

- При ручном замешивании керамзитобетона с помощью лопаты, не так важна очерёдность, но керамзит, всё-таки добавлять в цементно-песчаную смесь лучше, когда удастся её хорошо замешать.

- Не стоит забывать об использовании арматуры, она значительно увеличивает прочность керамзитобетона. Применение стеклопластиковой арматуры допустимо.

Подробное видео отражает весь процесс приготовления керамзитобетона

Бетонный завод Прайд – это надежный партнер, который оказывает услуги комплексного снабжения строительными материалами «под ключ». С полным перечнем продукции вы можете ознакомиться на странице: https://pride-beton.ru/catalog/beton/beton-tovarnyy/

Назад в блог

Как правильно сделать стяжку пола с керамзитом (устройство керамзитобетонных полов)

Стяжка пола — это неотъемлемый атрибут любого современного строительства. Кроме того, закладка стяжки распространена при проведении капитальных ремонтов в индивидуальных жилых строениях и квартирах. В целях экономии стройматериала и повышения результативности работ стяжка реализуется посредством песчано-цементной смеси со специальным наполнителем. В качестве наполнителей могут рассматриваться многие твердотельные материалы, к примеру, керамзит преимущественно мелкофракционного дробления. Необходимость интеграции керамзита в пескобетон возникает в том случае, если слой стяжки пола имеет толщину свыше 3 см. Как правило, стяжка с такой толщиной — это действенное решение при капитальном ремонте, а именно в том случае, если основание пола неровное и его следует привести к единому уровню.

Керамзит – каким он бывает?

Керамзит, повсеместно используемый в строительстве, в соответствии с фракцией дробления, может подразделяться на три основных типа.

- Щебень. Керамзит, относящийся к этому типу, представляет собой материал, дроблённый до средней величины зерна в 5 — 40 мм. Такая разновидность керамзита реализуется россыпью или в полиэтиленовых мешках. Материал оптимально адаптирован для приготовления бетона.

- Гравий. К этой разновидности относится гранулированный керамзит с гранулами 5 — 40 мм. Керамзитный гравий производится посредством применения высокотемпературных печей. Полученный в процессе вспучивания глинистых пород и последующего обжига, керамзит обладает рядом преимуществ, что делает его оптимальным решением для замешивания бетонных смесей. Бетонные изделия, произведённые с применением такого керамзита, получаются легкими и порочными, что особо актуально при обустройстве полов в многоэтажных зданиях.

- Песок, изготовленный из керамзита — это мелкофракционный материал с частицами до 5 мм. Применение этого стройматериала обуславливается необходимостью производства легких бетонов для обустройства тонких стяжек.

Пропорции приготовления керамзитного бетона

Пропорции приготовления керамзитного бетона — это вопрос, волнующий многих, преимущественно начинающих, строителей. Как это ни странно, но специалисты не советуют искать универсальные решения, поскольку разные поверхности предъявляют различные требования к составу стяжек. Наиболее популярной пропорцией, используемой при реализации стяжек в квартирах и индивидуальных домах, является следующий состав: половина стандартной полиэтиленовой упаковки гранулированного керамзита, что составляет около 25 кг, размешиваем и пескобетон в количестве 30 кг. Следует отметить, что полученная таким образом смесь идеальна для пола, эксплуатируемого в бытовых условиях, но ни в коем случае не может быть использована в зданиях общественного или индустриального типа. Это ограничение объясняется пределом порочности керамзитных стяжек, что впоследствии может негативно сказаться на длительности эксплуатационного ресурса покрытия.

Говоря о приготовлении смеси из керамзита и пескобетона, следует отметить, что успех предприятия зависит не только от соблюдения пропорций, но и от корректности замешивания. В процессе замешивания смеси понадобится миксер, металлическая емкость – ванна, способная разместить указанные объёмы материала. На первом этапе керамзит следует подготовить. Для этого высыпаем его в ванну и заливаем водой на палец выше уровня верхних гранул. За счет пористой структуры материал впитает в себя определенное количество воды, что обеспечит ему лучшие адгезионные характеристики. Для того, чтобы ускорить процесс впитывания, перемешиваем керамзит, используя миксер.

В результате перемешивания должен получиться слой керамзита без видимых скоплений влаги. После этого можно преступать к добавлению пескобетона. Добавление песчано-цементной смеси следует осуществлять при непрерывном перемешивании для того, чтобы пескобетон полностью обволакивал частицы керамзита. Еще раз отметим, точных пропорций для смешивания керамзита и пескобетона в бытовых условиях нет, поэтому при перемешивании внимательно следите за состоянием материала. Как только частицы керамзита утратят первоначальную расцветку и приобретут оттенок, свойственный цементу, добавление цементной смеси можно прекратить.

Керамзитобетонная стяжка пола

Ну что ж, самое время перейти к укладке стяжки. Сразу же отметим, что стяжка пола, керамзит делает ее лучше — это ответственный процесс, от корректности проведения которого будет зависеть эффективность использования пола. Применительно к бытовым стяжкам, целесообразно использовать маяки — специальные металлические, преимущественно алюминиевые, направляющие. Наша первоочередная задача — выставить маяки на одном уровне по всему помещению. Собственно, по этим маякам и будет осуществляться укладка бетонной смеси.

Наиболее эффективный способ одинаково выставить маяки — это использование лазерного уровня. Эти устройства продаются в большинстве строительных магазинов, но, учитывая немалую стоимость инструмента, его можно взять в аренду. В крайнем случае, можно прибегнуть к использованию старого доброго водяного уровня. Выбрав единый уровень, набиваем отметки по периметру стен, по которым будут равняться маяки. Важный момент: не рекомендуется для выравнивания маяков использовать подкладки из древесины или других органических материалов, для которых характерна угроза загнивания. Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

В зависимости от того каким инструментом предполагается разглаживание смеси рассчитываем расстояние между маяками. К примеру, если средний размер правила составляет метр, выдерживаем между маяками 0.6 метра. Важно перед укладкой провести обеспыливание поверхности; чаще всего, достаточно водного увлажнения. После этого смесь равномерно распределяется по направлению к дверям, через которые вы планируете выйти. Разравнивать слой смеси следует не спеша. В проблемных местах помогайте правилу мастерком или большим шпателем. С наличием небольших неровностей можно смириться, так как по окончании всего объема работ стяжку можно будет окончательно выровнять и затереть.

Способ, когда между маяками укладывается готовая бетоннокерамзитная смесь — не единственный в плане обустройства стяжек. Например, если не предполагается чрезмерных механических и вибрационных воздействий на поверхность пола, часто между маяками засыпается слоем керамзита. Распределяем материал таким образом, чтобы до уровня маяка оставалось около 2 сантиметров. После чего сухой керамзит следует увлажнить цементным «молочком». Для этого разводим цементно-песчаную смесь до полужидкого состояния и аккуратно, не разбрызгивая, поливаем керамзит. Говоря о пропорциях для разведения «молочка», можно отметить то, что воды должно быть в 2.5 3 раза больше, чем при приготовлении обычной смеси.

После увлажнения керамзита следует выждать определённое время, пока заготовка схватится (как правило, не более суток). После этого самое время приниматься за укладку верхнего слоя керамзитобетона на уже подготовленное основание. Такой способ, в отличие от первого, позволяет сэкономить определенное количество цемента. Впрочем, экономией стройматериалов злоупотреблять не рекомендуется, так как, во-первых, объемы небольшие и чрезмерных убытков не будет, а во-вторых, для себя же строим! Опять же, подготовив первоначальное основание, мы можем передвигаться по керамзиту с схватившимся слоем пескобетона. Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Процесс стягивания выполняется с помощью правила — специальной планки с треугольной формой сечения. Стягивать раствор целесообразно на себя. Еще раз повторимся, работать следует неспешно, так как тщательность разравнивания позволяет добиться чистового покрытия без необходимости в дальнейших выравниваниях и затирках. В том случае, если после высыхания стяжки осталось множество несущественных, но в то же время, ненужных неровностей, самое время подумать о выравнивании посредством песко-цементной смеси или наливных полов.

(PDF) Применение легкого керамзитобетона в качестве замены грубого заполнителя в бетонном покрытии

Copyright © 2018 Авторы. Это статья в открытом доступе, распространяемая по лицензии Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии правильного цитирования оригинальной работы.

International Journal of Engineering & Technology, 7 (4.2) (2018) 1-4

International Journal of Engineering & Technology

Веб-сайт: www.sciencepubco.com/index.php/IJET

Исследовательская статья

Применение легкого вспененного глиняного заполнителя в качестве замены

грубого заполнителя в бетонном покрытии

Павитра А1, Джеросия де Роуз D2,

1Дистент кафедры гражданского строительства, профессор кафедры гражданского строительства , SRM Easwari Engineering College, Ченнаи

2 Доцент кафедры гражданского строительства, SRM Easwari Engineering College, Ченнаи

Тамил Наду, Индия

* Автор, ответственный за переписку Электронная почта: [email protected].

Реферат

Основная цель этого проекта — разработать легкий бетон (LWC) путем замены крупного заполнителя на легкий вспученный глиняный заполнитель

. Повреждения, нанесенные LWC, менее значительны, чем у обычного бетона, и поэтому затраты на техническое обслуживание также снижаются. Чтобы понять влияние легкого заполнителя на бетон, был разработан обычный бетон с прочностью 30 МПа

с плотностью 2400 кг / м3.Затем естественные крупные заполнители были заменены глиняными заполнителями, и была разработана легкая бетонная смесь

плотностью 1800 кг / м3, отвечающая требуемым требованиям прочности. Поскольку плотность бетона имеет тенденцию к снижению, прочность бетона

также может иметь тенденцию к снижению. Следовательно, необходимо добавить подходящие химические и минеральные добавки в дополнение к значительному уменьшению количества воды

для удовлетворения требований к прочности. В обоих случаях содержание цемента оставалось постоянным.Подробная информация о механических свойствах

и долговечности обычного и легкого бетона представлена в этой статье.

Ключевые слова: LWC, марка M30, химическая добавка, прочность на сжатие, прочность на разрыв, прочность на изгиб, RCPT, WPT

1. Введение

Легкий бетон можно определить как тип бетона, который

включает в себя расширяющий агент. в том, что он увеличивает объем смеси

, обеспечивая при этом дополнительные качества, такие как гвоздь, а

уменьшает собственный вес.Он легче обычного con-

crete с сухой плотностью от 300 кг / м3 до 1840 кг / м3; от 87 до

на 23% легче. LWAC производится с использованием различных видов легких заполнителей

, доступных в природным или искусственно произведенным,

, так что свойства LWAC зависят от свойств конкретного используемого легкого заполнителя

. Естественные легкие

агрегатных источников могут быть найдены в регионах, характеризующихся объемом

канонической активности, где имеются пористые породы (известные как пемзы)

.Искусственные легкие заполнители (такие как керамзит, полученный путем термической обработки глинистых материалов) производятся во многих странах, причем сырье очень распространено.

Они могут показывать более высокую стойкость, чем натуральные легкие аг-

грейгаты, но этот благоприятный результат подразумевает более высокую стоимость производства.

Глины образуют массу с пузырьками газа при нагревании.

и называется «керамзит».Он имеет самую высокую прочность на сжатие

среди легких строительных материалов. Наиболее важными характеристиками керамзита

являются легкость материала,

— высокая прочность на сжатие и теплоизоляция.

Последствия повреждения землетрясением напрямую связаны с весом здания

. Риск землетрясения может быть уменьшен за счет молниеносной статической нагрузки здания. Во всех легких бетонных смесях

предполагается использовать дополнительные вяжущие материалы для повышения прочности

и параметров долговечности.Однако смеси, содержащие нормальные заполнители

, имеют тенденцию демонстрировать повышенную прочность из-за более высокого значения дробления

крупных заполнителей. Для достижения прочности, аналогичной

, нормальный бетон учитывает увеличение содержания цемента или снижение —

в соотношении вода / цемент за счет включения подходящей химической добавки составляет

.

Согласно строительным нормам ACI 318 для конструкционного бетона de-

мелкий бетон как бетон, содержащий легкий заполнитель

с равновесной плотностью между 1440-1840 кг / м3

и прочностью на сжатие> 17 МПа, что соответствует

20 МПа для кубических образцов.Конструкционный легкий бетон

имеет множество разнообразных применений, включая каркасы и перекрытия

многоэтажных зданий, навесные стены, каркасные крыши, гнутые плиты, настилы и балки мостов

, предварительно напряженные или сборные элементы всех типов и бетонные покрытия

. Во многих случаях архитектурное выражение формы

в сочетании с функциональным дизайном достигается легче

с конструкционным легким бетоном, чем с любым другим материалом.

Поскольку свойства и производительность легкого крит

зависят от типа используемого легкого заполнителя (LWA)

и производителя, оба важны для достижения цели проекта

. Легкие агрегаты бывают двух типов. Это заполнители на основе глины

и заполнитель на основе летучей золы (спеченный). Агрегаты глины

легче агрегатов летучей золы. Следовательно, для значительного снижения плотности бетона предпочтительным является глиняный заполнитель.LWC

также используется в холодных климатических зонах в качестве изоляционного материала для дорожных покрытий —

, особенно в Норвегии и некоторых европейских странах. Традиционно материалы для дорожного строительства, такие как гравий и щебень

, имеют очень низкую изоляционную способность, и для предотвращения промерзания требуются довольно толстые слои. Легкий керамзитовый агрегат

gate (LWA) является многообещающей альтернативой из-за его хороших изоляционных свойств.LWC также можно использовать при ремонте дорожного покрытия. Gen-

В конце концов тротуары покрываются водой на поверхности, и они очень быстро сохнут

. Следовательно, требуется бесплатное отверждение. Однако присутствие

LWA, обладающего большой абсорбционной способностью, удерживает воду, а

высвобождает, когда гидратация продолжается, и это более выгодно.

Frontiers | Факторы, влияющие на хрупкость угольно-керамзитового легкого заполнителя бетона

Введение

В современной бетонной промышленности большинство заполнителей и цементного сырья необходимо добывать в горных породах.Массовая эксплуатация природных ресурсов, таких как заполнители и цемент, может вызвать серьезное крупномасштабное ухудшение состояния гор и лесов. По этой причине люди ищут легкие заполнители (LWA), полученные с использованием промышленных твердых отходов (например, пустой породы, летучей золы и микрокремнезема) в качестве основного сырья для изготовления бетона (Lv et al., 2015). Эти усилия могут не только уменьшить удаление промышленных отходов, но также уменьшить чрезмерную эксплуатацию и ухудшение природных ресурсов для агрегатов (Shafigh et al., 2016).

Пустыни угля — это твердые отходы, которые отделяются при добыче, промывке и переработке угля. Из-за накопления большого количества угольной породы и невозможности ее полной утилизации или утилизации это вызвало проблемы для окружающей среды в виде загрязнения воздуха и воды, а также спровоцировало некоторые геологические бедствия, такие как оползни и потоки обломков угольных пород. К счастью, угольные породы могут быть превращены в LWA в виде керамзита из угольных пород с помощью различных процессов спекания; керамзит — это тип пористых частиц, образующихся в основном процессе высокотемпературного обжига пустой породы угля (рис. 1А).Поскольку эти LWA твердые и имеют низкое водопоглощение, их можно использовать для производства высокопрочного керамзитового бетона на основе легкого заполнителя из угольных пород (CGCLWAC). Замена обычного песка в бетонной промышленности не только экономически и технически осуществима, но также может использоваться отходы горнодобывающей промышленности для устранения потенциальных опасностей, связанных с отходами (Shafigh et al., 2014).

РИСУНОК 1 . (A) Керамзит пустой породы в виде легких заполнителей и (B) стальные волокна , использованные в этом исследовании.

Бетон, изготовленный из LWA, может значительно снизить вес конструкции при той же прочности, а также отличается такими особыми качествами, как теплоизоляция и коррозионная стойкость. Бетон из высокопрочного легкого заполнителя (LWAC) обладает выдающимися преимуществами с точки зрения экономии, практичности и технологий (Chandra et al., 2003). LWAC особенно привлекателен для применения в морских сооружениях, высотных зданиях и длиннопролетных мостах. LWAC с высокой прочностью позволяет снизить плотность без ущерба для прочности бетона.Эти особенности LWAC могут привести к экономичным инженерным решениям. В последние годы он становится важным строительным материалом для морских инфраструктур. Это привело к развитию синтетических LWA (Fantilli et al., 2016). Синтетические LWA в основном производятся из вулканических источников природных материалов, таких как пемза и шлак, путем механической обработки. Их также можно производить путем термической обработки природных материалов, таких как глина, сланец, сланец, или промышленных побочных продуктов, таких как летучая зола, шлак и шлам (Zhang and Poon, 2015).

В текущем проектировании конструкции важными характеристиками являются прочность бетона на сжатие и плотность. По этим свойствам LWAC превосходит обычный бетон. Существуют различные типы LWAC с разной матрицей раствора и составом заполнителя. В зависимости от сырья и технологий, используемых для их изготовления, свойства этих бетонов сильно различаются. Для каждого типа LWAC различные физические свойства были испытаны в качестве справочных данных для их потенциального практического применения.Эти протестированные свойства включают: прочность (Cui et al., 2012a; Ilya et al., 2018; Medine et al., 2018), плотность (Lau et al., 2018), эластичность (Hilal et al., 2016), усадку. (Alexandre Bogas et al., 2015; Rumšys et al., 2017), ползучесть (Libre et al., 2011), теплопроводность (Nguyen et al., 2017), сопротивление истиранию (Real and Bogas, 2017) и адсорбция. (Krc, 2015; Muñoz-Ruiperez et al., 2018). Хотя LWAC имеет превосходство в высокой прочности и низкой плотности, LWAC имеет более очевидную хрупкость по сравнению с другими обычными бетоном, что частично можно объяснить его высокой прочностью (Beygi et al., 2014; Карамлоо и др., 2016). Хрупкость может вызвать расширение и рост неустойчивых трещин, которые трудно контролировать и ремонтировать. Эта хрупкость может нанести вред инженерным сооружениям, особенно сейсмическим. Это могло ограничить его широкое применение в построении инфраструктуры. Установлено, что более высокое объемное содержание LWA в бетонной смеси приводит к более хрупкому разрушению LWAC (Cui et al., 2012a), а магнитная вода также может увеличивать прочность на сжатие LWAC (Salehi and Mazloom, 2019).Для CGCLWAC, как улучшить его пластичность без компенсации его прочности, в настоящее время находится в центре внимания исследования производительности CGCLWAC (Hassanpour et al., 2012). Перед любым промышленным применением факторы, влияющие на его хрупкость, еще нуждаются в специальных исследованиях. В этой статье развитие хрупкости CGCLWAC с возрастом изучается путем измерения прочности на сжатие и прочности на разрыв при расщеплении через 3 дня, 7 дней, 14 дней, 21 день и 28 дней соответственно. Это обеспечило надежную основу и справочные данные для оценки хрупкости CGCLWAC.Сохраняя другие компоненты неизменными, мы изучили влияние песчаного и водоцементного соотношений на хрупкость CGCLWAC. Это исследование может способствовать применению пустой породы для контроля качества. При стандартном соотношении компонентов смешивались стальные волокна (рис. 1B) (Wang and Wang, 2013) с различными объемными долями. Усиление и упрочняющее действие стальных волокон на CGCLWAC были изучены в отношении изменения хрупкости и морфологии повреждений после применения стальных волокон.Это исследование направлено на предоставление эталонных данных испытаний для использования твердых отходов угольной породы и оптимизации схемы применения инфраструктуры CGCLWAC.

Материалы и эксперимент

Материалы

В этой статье LWA представлял собой керамзит из угольных пород, производимый Chaoyang Hualong Kejian Co., Ltd. Цемент представлял собой обычный шлаковый портландцемент P.S32.5R, производимый Liaoning Gongyuan Cement. Co., Ltd. Использовался обычный песок с модулем крупности 2,6 и насыпной плотностью 1349 кг / м 3 .Использовался суперпластификатор нафталина DC-WR1 производства Beijing Dechang Weiye Construction Engineering Technology Co., Ltd. Когда дозировка суперпластификатора нафталина DC-WR1 составляла от 0,5 до 1,0 мас.%, Степень уменьшения воды составляла от 12 до 20%. При такой дозировке при том же водоцементном соотношении осадка может быть увеличена более чем на 10 см. Использовались короткие стальные волокна производства Hebei Hengshui Advance Engineering Rubber & Plastics Co., Ltd длиной 30–35 мм, шириной 1 мм и пределом прочности на разрыв 400–600 МПа.

Химический и минералогический состав

Легкий заполнитель

Были протестированы основные показатели эффективности и градация частиц. Результаты можно увидеть в дополнительных таблицах S1, S2. Гранулометрия керамзита жильного угля относится к размеру единичных частиц 10–16 мм и соответствует требованиям стандарта.

Цемент

Физические свойства и химический состав CGCLWAC приведены в дополнительных таблицах S3, S4 соответственно.Показатели цемента соответствуют требованиям качества «Портландцемент общего назначения» GB175-2007 (китайский стандарт) и соответствуют требованиям испытаний.

Порядок проведения эксперимента

Конструкция бетонной смеси из легких заполнителей

При расчете бетонной смеси мы использовали метод свободного объема, который основывался на объемной плотности в сухом состоянии. Сухая масса каждого компонента в бетоне размером 1 м 3 была рассчитана с учетом насыпной плотности LWAC. Количество цемента должно определяться в соответствии с объемной плотностью LWA и прочностью бетона на сжатие, чтобы гарантировать, что бетон соответствует проектным требованиям.Для того же сырья, если насыпная плотность не соответствует требованиям, это может быть достигнуто путем регулировки соотношения песка. Благодаря этой корректировке мы не только достигли расчетной прочности на сжатие, но и обеспечили соответствие требованиям насыпной плотности. При расчете количества воды мы использовали эффективный расход воды и дополнительный расход воды как общий расход воды для затворения, рассчитали эффективное водоцементное соотношение по общему расходу воды для затворения, а затем определили прочность бетона на сжатие из эффективное водоцементное соотношение.Чтобы спроектировать CGCLWAC с классом прочности на сжатие LC30, первоначальное соотношение смеси в испытании было получено в первую очередь путем обращения к методике проектирования «Технического регламента по легкому заполненному бетону» (JGJ51-2002) (стандарт Китая) и фактическому справочнику. Соотношение смешивания, показанное в таблице 1, было получено путем множественных корректировок методом проб и ошибок.

ТАБЛИЦА 1 . Соотношение смеси керамзитобетона и легкого щебня.

Процесс подготовки образца легкого заполнителя из угольного керамзита

Поскольку эксперименты проводились на CGCLWAC, в котором процессы смешивания и формовки сильно отличались от обычного бетона из заполнителя, единственными ссылками были «Технические правила для бетона на легком заполнителе» (JGJ51-2002) (китайский стандарт) и «Легкий заполнитель и методы испытаний (GB / T17431.2-2010) (китайский стандарт). В процессе подготовки мы должны учитывать характеристики сильного водопоглощения керамзита из жильного угля, а также учитывать явление всплытия агрегатов, которое может происходить в процессе вибрации. Поэтому мы сначала смачивали керамзит из пустой породы угля в течение 1 часа, а затем сливали воду перед использованием керамзита из пустой породы. В соответствии с принципом сначала осушающей смеси, а затем смачивающей смеси для обеспечения равномерного диспергирования сырья после нескольких испытаний была определена следующая процедура: 1) смешать цемент, песок, керамзит из жильных пород в течение 2 минут в сухом состоянии; 2) добавить в воду суперпластификатор и перемешивать полминуты; 3) добавить к сухому материалу воду и перемешать 2 мин; 4) подготовленный материал поместить в форму и поставить на вибростол на 1–2 мин; 5) через 24 часа извлеките из формы и пронумеруйте образец, изготовленный в соответствии с вышеуказанными этапами, а затем поместите его в камеру для отверждения, наполненную насыщенным раствором Ca (OH) 2 , в помещении до достижения установленного возраста.Размер подготовленного образца в этой бумаге составлял 100 мм × 100 мм × 100 мм. Процедура подготовки образца CGCLWAC приведена на Рисунке 2.

РИСУНОК 2 . Технология производства керамзитового легкого бетона на основе угольно-жильных пород (CGCLWAC).

Испытание на прочность при сжатии

В этом испытании используется испытательная машина под давлением NYL-200D со скоростью нагружения 0,5–0,8 МПа в секунду. Прочность на сжатие f cu образца куба CGCLWAC можно рассчитать с помощью следующего уравнения:

, где P — разрушающая нагрузка, а S — несущая поверхность образца бетонного куба.

f cu необходимо умножить на коэффициент преобразования размера 0,95 и преобразовать в прочность на сжатие образца бетона стандартного размера fcu ′.

Испытание на прочность на разрыв

В этом испытании использовалась машина для испытания давлением NYL-200D. Прежде всего, в середине образца для испытаний мы провели линию положения плоскости скола, которая перпендикулярна верхней поверхности образца, поместили стальную подкладку и фанерную подушку на нижнюю пластину, поместили образец на нижнюю пластину. подушку, удерживая центр образца в соответствии с центром нижней пластины, и поместили стальную подушку между верхней пластиной и образцом.Мы запустили машину для опрессовки и заставили нижнюю поверхность пресса медленно подниматься вверх. Когда испытуемый образец приближался к верхней пластине, мы отрегулировали седло шара так, чтобы верхняя пластина и испытуемый образец находились в равном контакте, а затем непрерывно нагружали со скоростью нагружения 0,05–0,08 МПа в секунду. Когда деформация детали приближалась к состоянию отказа, мы останавливали дроссель и продолжали нагружать до тех пор, пока образец не был разрушен. Прочность на разрыв f ts образца куба CGCLWAC можно рассчитать с помощью следующего уравнения:

f ts необходимо умножить на коэффициент преобразования размера 0.85 и преобразован в предел прочности при раскалывании образца бетона стандартного размера fts ′.

Метод испытания соотношения прочности при растяжении и сжатии

Из-за сложности хрупкости и отсутствия теории твердого тела не существовало единого определения индекса хрупкости (Zhang et al., 2016; Xia et al., 2017). Были предложены различные индексы хрупкости с точки зрения энергии, модели Юнга, деформации и прочности. При практическом использовании бетонных материалов прочность на растяжение и прочность на сжатие являются важными параметрами, и их также легко получить.Поэтому соотношение прочности на разрыв и сжатие, рекомендованное GB / T 50081-2002 (китайский стандарт), использовалось в качестве индикатора хрупкости и обратно пропорционально индексу хрупкости. В этом испытании соотношение прочности на растяжение и сжатие кубического образца CGCLWAC может быть рассчитано с использованием следующего уравнения:

Результаты и обсуждения

Прочность на сжатие и расщепление легковесного керамзитобетона из угольного керамзита в разном возрасте

Сырье описанные в . Материалы были использованы в качестве сырья для этого теста.Таблица 1 показывает соотношение смеси CGCLWAC. Из-за временного отклонения были изготовлены три партии теста CGCLWAC, которые подверглись лечению до пяти разных возрастов (3-дневный, 7-дневный, 14-дневный, 21-дневный, 28-дневный). Для испытания на сжатие использовались три партии каждого возраста.

Из рисунка 3A можно увидеть, что средняя прочность на сжатие трех партий CGCLWAC быстро увеличивается с 3 до 7 дней. Скорость роста за 7–14 дней достигает 70% и даже больше. Скорость роста 14–21 день в основном такая же, как 7–14 дней.Прочность на сжатие CGCLWAC имеет наименьший рост за 21–28 дней. Он соответствует стандарту прочности на сжатие C30 (39–42 МПа).

РИСУНОК 3 . (A) Усредненная прочность на сжатие и (B) средняя прочность на разрыв при расщеплении CGCLWAC в разном возрасте. Исходные данные испытаний приведены в дополнительных таблицах S5, S6.

Сырье, описанное в Материалы , использовалось в качестве сырья для этого теста. Таблица 1 показывает соотношение смеси CGCLWAC.Из-за временного отклонения были изготовлены три партии теста CGCLWAC, которые подверглись лечению до пяти разных возрастов (3-дневный, 7-дневный, 14-дневный, 21-дневный, 28-дневный). Для теста на расщепление использовали три партии каждого возраста.

Из рисунка 3В можно увидеть, что средняя прочность на разрыв при расщеплении трех партий CGCLWAC быстро увеличивается с 3 до 7 дней. Скорость роста за 7–14 дней достигает 60% и даже больше. Скорость роста 14–21 день в основном такая же, как 7–14 дней. Прочность на разрыв при расщеплении CGCLWAC имеет наименьший рост в течение 21–28 дней.Это немного ниже стандарта прочности на разрыв C30 (3,7–4,2 МПа).

Отношение прочности на сжатие угольно-керамзитового легкого заполнителя бетона разного возраста

Используя данные испытаний прочности на сжатие и прочности при растяжении CGCLWAC, была получена хрупкость CGCLWAC всех возрастов, как показано на рисунке 4 • Отношение прочности на сжатие CGCLWAC уменьшается с возрастом. Следовательно, хрупкость увеличивается постепенно, но скорость уменьшения будет становиться все меньше и меньше, пока не приблизится к нулю.Хрупкость в основном стабильна в возрасте около 28 дней. Внутренние изломы и хрупкость постепенно увеличиваются до 28 дней.

РИСУНОК 4 . Коэффициент прочности на растяжение CGCLWAC в разном возрасте.

Коэффициент прочности при растяжении и сжатии обычного заполненного бетона C30 за 28 дней обычно составляет 0,09–0,11. Очевидно, что хрупкость CGCLWAC выше, чем у обычного заполненного бетона при том же уровне прочности, и его легче внезапно разрушить без заметной деформации.

Следует отметить, что наши экспериментальные наблюдения о влиянии возраста основаны на ограниченной части смеси для исследовательских целей CGCLWAC. В будущем необходимы более подробные исследования, чтобы сделать более общие выводы.

Влияние песчанистости на хрупкость угольно-керамзитового легкого заполнителя бетона

Сохранение общего количества цемента, воды, суперпластификатора и крупного заполнителя в Таблица 1 неизменным и изменение количества песка и керамзита пустой породы, образец CGCLWAC были сделаны с коэффициентом песка 0.38, 0,43, 0,48 и 0,53 соответственно. После формирования и отверждения до возраста 28 дней их прочность на сжатие, прочность на разрыв при раскалывании, а также на растяжение и сжатие были измерены для расчета отношения прочности на растяжение и сжатие, показанного на рисунке 5.

Рисунок 5 . Влияние песчаного состава (A) и водоцементного отношения (B) на соотношение прочности при растяжении и сжатии.

Из рисунка 5A можно сделать вывод, что когда соотношение песка больше 0.38, соотношение напряжения и давления CGCLWAC уменьшается с увеличением доли песка, и скорость уменьшения увеличивается. То есть, когда соотношение песка больше 0,38, хрупкость CGCLWAC увеличивается с соотношением песка, и это увеличение становится все более и более очевидным. Эта тенденция противоречит описанной в статье (Cui et al., 2012b). Обычный песок — это смесь минералов разного размера, образовавшаяся в результате выветривания горных пород. Прочность на сжатие многих горных пород обычно превышает 100 МПа, что выше, чем у других бетонных материалов.Хотя процесс выветривания горных пород сопровождается многими физическими и химическими изменениями, эти изменения превращают всю горную породу в множество бесконечных отдельных небольших единиц, а именно в обычный песок. Эти изменения выполняются только между блоками. Конечным результатом физических и химических изменений является разделение этих небольших единиц. В конечном счете, эти пески по-прежнему сохраняют большую часть свойств самой породы, например, более высокую прочность. Увеличение содержания таких высокопрочных частиц в CGCLWAC увеличивает прочность бетона на сжатие, тем самым влияя на хрупкость CGCLWAC.

Влияние водоцементного отношения на хрупкость угольно-керамзитового легкого заполнителя бетона