Как делают цемент. — Как это сделано, как это работает, как это устроено — LiveJournal

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

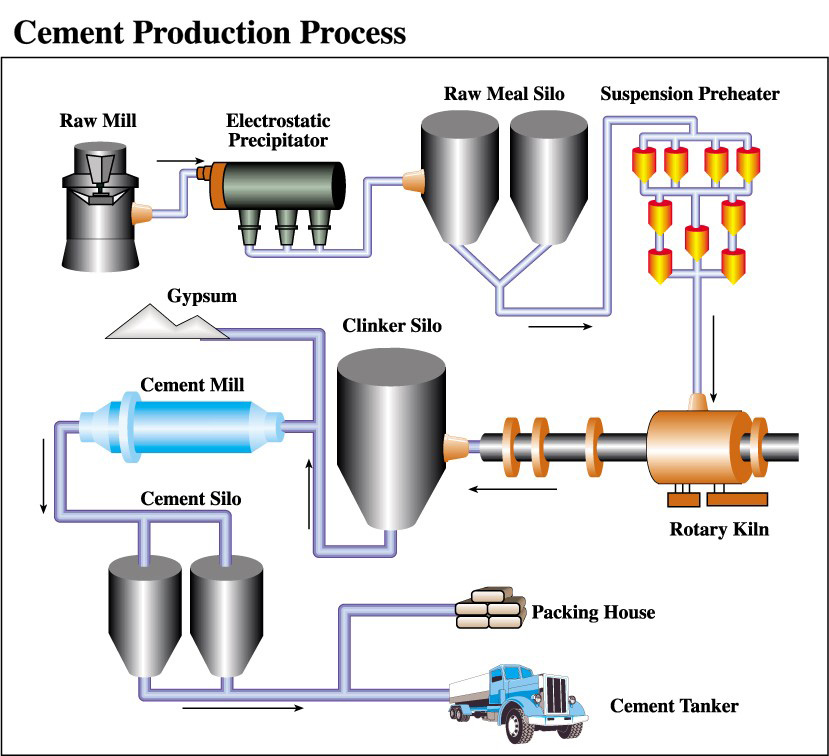

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Оригинал взят у victorborisov в Как делают цемент

Прибор ЦЕМЕНТ-ПРОГНОЗ — определение активности цемента, определение марки цемента от компании «Интерприбор»

Краеугольным камнем надёжного строительства можно считать обеспечение заданной прочности строительных конструкций и отдельных бетонных изделий. Один из базовых факторов, влияющих на прочность бетонных и ЖБИ – активность цемента, который используют при производстве бетона.

Решение проблемы измерений активности цемента

Проблема современных измерений активности цемента в том, что прямой метод, в основе которого лежит разрушающий контроль, требует значительных временных вложений. Тестирование балочек из цемента (преимущественно нормального твердения) – один из наиболее широко используемых методов определения активности цемента – не может быть использован, если необходимо получить результат в сжатые сроки.

Тестирование балочек из цемента (преимущественно нормального твердения) – один из наиболее широко используемых методов определения активности цемента – не может быть использован, если необходимо получить результат в сжатые сроки.

К достоверным экспрессным методам относят контракциометрический. Кроме него существует метод оценки активности на основе измерения электропроводности водной суспензии цемента. Он привлекает своей простотой и скоростью, но не имеет под собой достоверной научной базы: электропроводность цемента очень условно можно соотносить с таким свойством как активность. Не существует никаких официально утверждённых методик, которые позволяли бы определять активность данного материала по электропроводности.

Контрактометрический метод, который позволяет спрогнозировать активность цемента по уменьшению объема цементного теста его при гидратации, лежит в основе методик разработанных ВНИИФТРИ около 20 лет назад. С 2009 года наша компания выпускает прибор «ЦЕМЕНТ-ПРОГНОЗ», предназначенный для оценки контракции и возможности на её основе спрогнозировать активность испытуемого цемента (произвести определение марки цемента) по методикам ВНИИФТРИ.

Комплектация прибора «ЦЕМЕНТ-ПРОГНОЗ»

Комплект прибора состоит из:

- электронного блока и сервисной компьютерной программы,

- камеры для измерений,

- датчика контракции,

- специального стакана для проб.

В задачи изделия входит регистрация температурного режима и объема воды в герметичной камере, куда помещены пробы цемента. Данные показатели отображаются на экране в виде численных значений и графика. Кроме того, «ЦЕМЕНТ-ПРОГНОЗ» автоматически фиксирует и сохраняет в памяти указанные параметры. У прибора есть режимы измерения трехчасовой и семисуточной контракции.

«ЦЕМЕНТ-ПРОГНОЗ» нацелен на точность и оперативность. Он позволяет одновременно проводить параллельные измерения сразу в трех камерах. Конструкция стакана для образцов (при его изготовлении использовали полиамид) такова, что после анализов можно снять отделяющуюся нижнюю часть стакана и без труда извлечь образец стройматериалов. Так как он будет иметь фактически цилиндрическую форму, то его можно использовать и для испытания прочности на сжатие, чтобы оперативно проверить полученные результаты.

Методика работы с данным прибором проста, а полученные результаты используют не только для определения марки цемента, но и оценивают на их основе такие параметры как морозостойкость и водонепроницаемость. Также с помощью прибора вы можете отслеживать структурные изменения в цементном растворе при твердении.

Цементный завод в Сирии работает круглосуточно из-за повышенного спроса

https://ria.ru/20181117/1532990709.html

Цементный завод в Сирии работает круглосуточно из-за повышенного спроса

Цементный завод в Сирии работает круглосуточно из-за повышенного спроса — РИА Новости, 17.11.2018

Цементный завод в Сирии работает круглосуточно из-за повышенного спроса

РИА Новости, 17.11.2018

2018-11-17T05:10

2018-11-17T05:10

2018-11-17T05:10

война в сирии

сирия

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdn24.img.ria.ru/images/sharing/article/1532990709. jpg?15113336021542420633

jpg?15113336021542420633

ДАМАСК, 17 ноя — РИА Новости. Крупнейший в Сирии цементный завод в городе Тартус перешел после войны на круглосуточный режим работы, чтобы удовлетворить растущий внутренний спрос на цемент, сообщил журналистам генеральный директор предприятия Али Сулейман.»Цемент нужен для строительства и восстановления разрушенной войной страны. Сейчас здесь работает четыре производственные линии, каждая из которых производит примерно 1250 тонн цемента в день. В год наше предприятие выдает около трех миллионов тонн (цемента – ред.)», — заявил гендиректор.По его словам, сейчас на предприятии трудится 2,2 тысячи рабочих, которые «выполняют свои обязанности круглосуточно, в четыре смены». Али Сулейман уточнил, что многие рабочие — бывшие военные, осваивающие мирные профессии.Основным материалом для производства цемента в Тартусе служит базальт, который добывают в карьерах поблизости от завода. «Из-за войны мы не производили капитальный ремонт предприятия. Но как только боевые действия закончились, на заводе началась модернизация», — добавил собеседник агентства.

«Из-за войны мы не производили капитальный ремонт предприятия. Но как только боевые действия закончились, на заводе началась модернизация», — добавил собеседник агентства.

https://ria.ru/20181008/1530169556.html

сирия

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2018

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og. xn--p1ai/awards/

xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

война в сирии, сирия

ДАМАСК, 17 ноя — РИА Новости. Крупнейший в Сирии цементный завод в городе Тартус перешел после войны на круглосуточный режим работы, чтобы удовлетворить растущий внутренний спрос на цемент, сообщил журналистам генеральный директор предприятия Али Сулейман.

8 октября 2018, 10:21

В Сирии предположили, сколько лет уйдет на восстановление нефтяного сектора

«Цемент нужен для строительства и восстановления разрушенной войной страны. Сейчас здесь работает четыре производственные линии, каждая из которых производит примерно 1250 тонн цемента в день. В год наше предприятие выдает около трех миллионов тонн (цемента – ред.)», — заявил гендиректор.

По его словам, сейчас на предприятии трудится 2,2 тысячи рабочих, которые «выполняют свои обязанности круглосуточно, в четыре смены». Али Сулейман уточнил, что многие рабочие — бывшие военные, осваивающие мирные профессии.

Али Сулейман уточнил, что многие рабочие — бывшие военные, осваивающие мирные профессии.

Основным материалом для производства цемента в Тартусе служит базальт, который добывают в карьерах поблизости от завода.

«Из-за войны мы не производили капитальный ремонт предприятия. Но как только боевые действия закончились, на заводе началась модернизация», — добавил собеседник агентства.

Красноярский цементный завод – от «А» до «Я»

А — Автотракторный цех

Остались в истории времена, когда основным видом транспорта для доставки цемента потребителям был железнодорожный. Сейчас более 70% цемента приходится на специальный автотранспорт. 10 автоцементовозов работают в черте города. За один рейс каждая машина перевозит по 24 тонны!

Есть на Красноярском цементном заводе и другая тяжелая техника, она работает на перевозке сырья от карьера до цеха: в одну смену работает 6 БелАЗов – они везут известняк, 5 КамАЗов — глину. Два автобуса доставляют сотрудников на работу и с работы. Также в автотракторном цехе четыре бульдозера, три фронтальных и три вилочных погрузчика, легковой автотранспорт и спецтехника.

Также в автотракторном цехе четыре бульдозера, три фронтальных и три вилочных погрузчика, легковой автотранспорт и спецтехника.

Б — Благоустройство территории

Шесть раз «Красноярский цемент» становился дипломантом районного этапа конкурса «Самый благоустроенный район города» за лучший фасад административного здания, за самую благоустроенную территорию предприятия. Призовые деньги направляются на дальнейшее улучшение: покупку саженцев и семян. Есть на заводе своя «фишка»: клумба с логотипом «Красноярского цемента» из 50 цветущих петуний.

«Красноярский цемент» поддержал идею заложить парк Героев на Свердловской площади в 2020 году в честь 75-летия Победы в Великой Отечественной войне.

В — Вращающаяся печь обжига

Она нужна для обжига сырья и получения промежуточного продукта, клинкера, который затем размалывают в цехе помола и получают готовый цемент. Сейчас на Красноярском цементном заводе работают три печи: две диаметров 3,6 м и производительностью 25,5 тонн клинкера в час, и одна – 4 м, ее мощность 35 тонн в час. Температура в печи доходит до 1800°С. В 2019-м модернизировали вращающуюся печь обжига №5, заменили топливную форсунку на многоканальную горелку, у предприятия появилась возможность использовать альтернативное топливо — твердые бытовые отходы, измельченные промышленные древесные отходы (шпалы, опилки), предварительно подготовленные к сжиганию.

Температура в печи доходит до 1800°С. В 2019-м модернизировали вращающуюся печь обжига №5, заменили топливную форсунку на многоканальную горелку, у предприятия появилась возможность использовать альтернативное топливо — твердые бытовые отходы, измельченные промышленные древесные отходы (шпалы, опилки), предварительно подготовленные к сжиганию.

Г — Главная ценность компании

Главная ценность компании — люди. На заводе трудятся более 670 человек. Предприятие оказывает материальную поддержку сотрудникам при рождении ребёнка и в связи с похоронами близкого родственника, воинам-интернационалистам и тем, кто переживает тяжёлое финансовое положение или ухудшение состояния здоровья. «Красноярский цемент» поддерживает и неработающих пенсионеров – оказывает им материальную помощь, привлекает к участию в корпоративных мероприятиях, дарит подарки на День Победы и к Дню пожилого человека. Для детей сотрудников проводятся праздники, приуроченные к Дню защиты детей, Дню знаний, Новому году.

Д — Династии

Династии – это три и более поколения цементников, представляющих непрерывную нисходящую линию, заводская семья – два поколения, но не меньше трёх работающих в настоящее время человек. Сейчас на предприятии работают 12 трудовых династий и 12 заводских семей. Самые заслуженные — Кляйн-Тукаевы, они проработали на заводе 245 лет. Самые молодые – Гирич, со стажем 47 лет. Из заводских семей наибольший общий стаж – 75 год – у семьи Трифоновых – Артамоновых – Шнайдер. Самая молодая заводская семья – Димитрович, общий стаж – 10 лет. Более 50 сотрудников завода имеют стаж работы свыше 20 лет. Например, машинист вращающихся печей Иван Рузанкин работает на предприятии 42-й год.

Е — Единая дымовая труба

В 2019 году на Красноярском цементном заводе построена дымовая труба высотой 130 м – единая для всех трёх печей обжига. Она заменит все отдельные 80-метровые трубы. Это сделано для того, чтобы выбросы рассеивались на большой высоте и меньше влияли на городскую экологию. Сейчас идет процесс подключения к новой трубе. Планируется, что на ней будут установлены специальные промышленные датчики для замера выбросов и передачи данных в режиме онлайн (см. букву «Э» — экология).

Сейчас идет процесс подключения к новой трубе. Планируется, что на ней будут установлены специальные промышленные датчики для замера выбросов и передачи данных в режиме онлайн (см. букву «Э» — экология).

Ж — Железнодорожный цех

Железнодорожные пути – это первое, с чего начинался завод! Без них невозможно было доставить оборудование, они же были необходимы для вывоза готовой продукции. Прошло 75 лет, но железная дорога по-прежнему необходима.

Сейчас по территории предприятия проходит 9 километров железнодорожных путей, на них работают 3 локомотива и есть депо для их обслуживания. Цех «Железнодорожный» занимается отправкой потребителям продукции по железной дороге и приемкой сырья – угля, гипса, кварцитов и т.д.

З — Запуск завода

Красноярский цементный завод решили строить еще до войны, но работа началась в ее начале: всё основное оборудование 3-х технологических линий привезли с Николаевского цементного завода. К октябрю 1944 года в цехах была полностью готова одна из трех технологических линий (см. букву «Ф» — фото из архива). На момент пуска люди не уходили с завода пять суток подряд. Днем рождения завода стала дата 26 октября 1944 года. Завод достроили после войны, когда женщин и подростков сменили вернувшиеся с фронта мужчины: 2-ую печь пустили в 1947 году, 3-ю – в 1948 году и производство цемента сразу выросло.

букву «Ф» — фото из архива). На момент пуска люди не уходили с завода пять суток подряд. Днем рождения завода стала дата 26 октября 1944 года. Завод достроили после войны, когда женщин и подростков сменили вернувшиеся с фронта мужчины: 2-ую печь пустили в 1947 году, 3-ю – в 1948 году и производство цемента сразу выросло.

И — Инвестиции

В планах предприятия – строительство новой технологической линии производства цемента сухим способом. Производственная мощность завода увеличится до 2 млн тонн цемента в год, снизятся издержки. В настоящее время ведутся работы по возведению здания нового отделения цеха «Помол». В 2020 году готовится запуск в эксплуатацию новой цементной мельницы производительностью 100 тонн в час, оснащенной современным сепаратором, которая будет выпускать высокомарочные цементы. Реализуются также проекты по модернизации производства, направленные на улучшение экологии (см. букву «Э» — экология).

К — Карьер

Сырьевая база предприятия – карьер «Черный мыс» Торгашинского месторождения известняка и Кузнецовское месторождение глины. Сейчас сырье возят машинами, но планируется строительство нового дробильного отделения в районе добычи сырья и закрытого конвейера до завода протяжённостью около 2,5 км. Это снизит нагрузки на дороги общего пользования (см. букву «И» — инвестиции).

Сейчас сырье возят машинами, но планируется строительство нового дробильного отделения в районе добычи сырья и закрытого конвейера до завода протяжённостью около 2,5 км. Это снизит нагрузки на дороги общего пользования (см. букву «И» — инвестиции).

Л — лаборатория

В лаборатории специалисты проверяют характеристики материалов на соответствие требованиям технологических регламентов. Контроль качества действует на каждом этапе производственного процесса, начиная от добычи сырья в карьере и заканчивая отгрузкой готовой продукции. Это и физико-механические испытания цемента, и химический анализ сырьевой смеси и готовой продукции. Для этого лаборатория цементного завода оснащена всем необходимым испытательным оборудованием и средствами измерения.

М — Мощность

1,1 миллиона тонн цемента в год — мощность Красноярского цементного завода.

Н — Нормированный состав клинкера

Буквой «Н» обозначают цемент, полученный из клинкера нормированного состава (т. е. состав которого утвержден нормативными документами). Например, цемент ПЦ 500-Д0-Н используется для бетона дорожных и аэродромных покрытий, железобетонных напорных и безнапорных труб, железобетонных шпал, мостовых конструкций, стоек опор высоковольтных линий злектропередачи, контактной сети железнодорожного транспорта и освещения. «Красноярский цемент» поставлял его для реконструкции перрона в аэропорту Емельяново (см. букву «Ц» — цемент).

е. состав которого утвержден нормативными документами). Например, цемент ПЦ 500-Д0-Н используется для бетона дорожных и аэродромных покрытий, железобетонных напорных и безнапорных труб, железобетонных шпал, мостовых конструкций, стоек опор высоковольтных линий злектропередачи, контактной сети железнодорожного транспорта и освещения. «Красноярский цемент» поставлял его для реконструкции перрона в аэропорту Емельяново (см. букву «Ц» — цемент).

О — Объем производства

Производство цемента в Красноярске менялось по годам и зависело не только от мощности предприятия, но и от спроса. Например, в 1949 году, когда уже работали все три технологические линии, было выпущено 215 040 тонн.

21 июля 2011 года специалисты предприятия зафиксировали «юбилейный» показатель – с момента ввода в строй завод выпустил 50 млн. тонн продукции (см. букву «Ч» — чем прославился завод).

В 2018 году завод выпустил 681 000 тонн цемента. Если погрузить его в состав, в котором в каждом 16-метровом вагоне помещается 67 тонн, то он растянется примерно на 160 километров, от Красноярска до Ачинска.

П — Помол

Цех «Помол» получает клинкер из цеха «Обжиг» и завершает производственную цепочку. Здесь, в цементных мельницах, перемалывается клинкер, гипс и необходимые добавки, которые придают цементу нужные качества, определённый химический и минералогический состав. Основная составляющая портландцемента – клинкер – обеспечивает вяжущие свойства продукции. Природный гипс, который также является обязательной составляющей для всех портландцементов, необходим для замедления сроков схватывания, придания пластичности и удобства укладывания бетонов и растворов, приготовленных на основе цемента.

Р — Ремонт оборудования

На заводе ежегодно проводят ремонты основного и вспомогательного оборудования, реализуют проекты по повышению уровня экологической безопасности. В результате проведения ремонтной кампании увеличивается коэффициент использования основного оборудования (т.е. оно больше времени находится в работе, меньше останавливается на ремонт). Так, например, по основному оборудованию – вращающимся печам обжига – он увеличился с 0,739 в 2018 году до 0,805 в 2019-м.

С — Спартакиада

Команда предприятия успешно выступает на районных, городских, краевых чемпионатах, коммерческих турнирах, а также ежегодно принимает участие в летней спартакиаде АО ХК «Сибцем». В 2019 году сборная Красноярского цемента стала победителем XII Летней спартакиады холдинга, завоевала семь медалей, из них 3 «золотые» и 4 «бронзовые».

Т — Тампонажный цемент

В последние годы наиболее динамично растет спрос на тампонажный цемент, необходимый для нефтегазового комплекса, он применяется для цементирования нефтегазовых скважин сразу после буровых работ. Это нужно для того, чтобы сделать монолитный ствол скважины.

Тампонажный портландцемент за Уралом изготавливают всего три предприятия, среди них – Красноярский цементный завод. Из Красноярска он отправляется на север края, на Ванкорский кластер, Юрубчено-Тохомское месторождение в Эвенкии (см. букву «Ц» — цемент).

У — упаковка

В цехе «Готовая продукция» цемент грузят в вагоны и цементовозы (см. букву «А» — автотракторный цех), насыпают в мягкие контейнеры по 1000 кг и мешки — те самые, по 50 кг, которые красноярцы покупают для ремонта квартир, строительства дач.

Сейчас работа по упаковке цемента автоматизирована: его насыпает упаковочная машина, а робот-паллетоукладчик укладывает мешки на поддон.

Ф — Фото из архива

В тяжелые военные годы строительства Красноярского цементного завода было не до фотосессий. Но все же некоторые исторические кадры сохранились. Например, установка вращающейся цементной печи в 1944 году (см. букву «З» — запуск завода). Автор съемки – мэтр красноярской фотожурналистики 30-50-х годов прошлого века Степан Малобицкий. Это фото хранится в Российском государственном Архиве кинофотодокументов.

Х — холдинг

Холдинг «Сибирский цемент», созданный в 2004 году, — один из ведущих российских производителей цемента и строительных материалов на его основе. Входит в 10 системообразующих предприятий строительной отрасли России. Коллектив – более 3700 человек. В ассортименте холдинга – 20 видов цементов, более 40 наименований хризотилцементных изделий, около 30 номенклатур бетонных смесей. В «Сибирский цемент» входят красноярские предприятия: Красноярский цементный завод, «Сибирский бетон», комбинат «Волна», выпускающий хризотилцементные изделия.

Ц — цемент

«Красноярский цемент» выпускает 3 общестроительных и 6 специальных видов цемента, в том числе гидротехнический для строительства мостов, причалов, плотин и прочих гидросооружений, тампонажный для строительства нефтяных и газовых скважин (см. букву «Т» — тампонажный цемент), портландцемент для бетона дорожных и аэродромных покрытий (см. букву «Н» — Нормированный состав клинкера), сульфатостойкие (способные противостоять агрессивным кислотным или щелочным средам) и другие.

Ч — Чем прославился завод?

Прежде всего, качеством выпускаемой продукции. Именно поэтому красноярский цемент всегда пользовался большим спросом. Предприятие было выбрано единственным поставщиком гидротехнического цемента для строительства Красноярской ГЭС. В числе объектов, построенных с помощью красноярского цемента — Богучанский алюминиевый завод, магистральный нефтепровод «Куюмба-Тайшет», четвертый мост через Енисей в Красноярске, Северный обход Новосибирска, третий мост через Обь в Новосибирске и другие. С 2012 года продукция ООО «Красноярский цемент» входит в линейку всероссийского конкурса «100 лучших товаров России».

Ш — шлам

Классическое производство цемента по мокрому способу заключается в следующих технологических операциях: добыча сырья, изготовление сырьевой смеси, ее обжиг и получение клинкера, помол клинкера и специальных добавок до состояния мелкодисперсного порошка.

Сырьевая смесь называется шламом. Это густая масса, в которой есть известняк, глина, железосодержащие и кремнезёмистые добавки в определённых пропорциях и от 32 до 45% воды. Затем шлам поступает во вращающуюся печь обжига (см. букву В).

Щ — Щековая дробилка

Известняк, привезенный из карьера, загружается в приемный бункер щековой дробилки. Агрегат имеет одну неподвижную щеку и другую подвижную, которая совершает поступательные движения и раздавливает камень. Это самый первый этап обработки сырья. Затем известняк поступает для ещё более мелкого дробления в молотковые дробилки. Отделение первичного дробления оснащено двухступенчатой аспирационной системой. Сначала воздух очищается с помощью циклонов СЦН-50, имеющих коэффициент полезного действия (КПД) до 90%. На втором этапе – проходит через рукавные фильтры КФЕ-150, их КПД – 99%.

Э — экология

Начиная с 2007 года на заводе введено в строй более 40 новых газоочистных установок, валовый объем выбросов снижен более чем в два раза. Сегодня на заводе действует 51 газоочистная установка, параметры работы которых строго контролируются, а эффективность их работы составляет от 99,6 до 99,9%. Чтобы помочь городу и горожанам, во время режима НМУ предприятие нашло возможность сделать объемы выбросов взвешенных частиц меньше, чем требует законодательство, на 36,85%. Для этого останавливают сушильное отделение цеха «Помол».

Ю — Юбилей предприятия

В 2019 году Красноярский цементный завод отмечает 75-летие. Все это время коллектив работал над ростом объема производства, улучшением качества цемента, расширением ассортимента продукции. В последнее время завод решает не только производственные задачи, на первый план выходит снижение воздействия на окружающую среду, социальные проекты, значимые для Красноярского края. Неизменными остались заводские традиции, профессионализм, ответственность сотрудников (см. букву «Д» — династии).

Я — Яркие страницы истории завода

В основе всех плотин Сибири, Крайнего Севера, Дальнего Востока – продукция красноярского завода. Это Братская, Иркутская, Усть-Илимская, Красноярская, Саяно-Шушенская и Богучанская ГЭС. Красцемовцы отгружали продукцию также для Зейской, Хантайской и Курейской, Бурейской и Вилюйской ГЭС. Продукция завода использовалась при строительстве обводного канала Саяно-Шушенской ГЭС и Иртышского гидроузла (с 2011 года) (см. букву Г – гидроцемент). Кроме того, предприятие участвовало в строительстве объектов XXIX Всемирной Зимней Универсиады-2019 в Красноярске. Завод вносит свой вклад в развитие нефтегазовой отрасли Восточной Сибири – основными потребителями данного вида продукции являются практически все нефтяные и газовые компании страны.

Реклама

Как работает цементный завод CONCH в Китае. Мнения ульяновцев

Ульяновские IT-специалисты побывали в самом сердце цементного предприятия «Конч». О своих впечатлениях в своем блоге поведал один из них — Камиль Калимуллин. Публикует в своем материале ИД «Ульяновская правда».

Так уж вышло, что мы с друзьями (Екатерина Скрыпник — директор компании, которая занимается программным обеспечением для сертификации производств, Рамиль Мязитов — руководитель одной из компаний Ульяновска и Ваш покорный слуга) последнюю неделю находились в Китае с деловым визитом, общались с предпринимателями, впитывали культуру Китая. Сейчас очень много шумихи вокруг строительства завода в Ульяновской области, и обсуждая это с коллегами, прочитав много материалов на этот счёт, мы поняли, что хотим своими глазами увидеть, как работает завод KONCH в Китае, как у них выстроен процесс, как у них с экологией. Мы связались с ребятами, которые планируют строить завод в Ульяновске, и попросили показать нам, как организована работа в Китае, именно в Гуйяне, где мы находились. У нас была только первая половина дня 30.08.17, так как уже вечером мы уезжали в другой город Китая Гуанчжоу. Руководство пошло нам навстречу и помогло в организации такого визита на завод KONCH недалеко от Гуйяна.

Выехали прямо с утра в 8:30.

Основные вопросы, с которыми мы приехали это: Как работает производство? Какие экологические стандарты использует завод и как они соблюдаются? Как выглядит природа и какова экологическая обстановка рядом с заводом?

Про завод. Разговор с директором.

Познакомились с директором завода. Его зовут Xia You Hao. Он занимает должность с 2015 года.

Завод находится в часе езды от крупного города Гуйян (население около 4 миллионов человек), в 19 км от города Тиньтцин (население около 500 тысяч), небольшой посёлок расположен в километре от завода. Завод введен в эксплуатацию 7 лет назад(2010 год). В данной провинции (Гуйджоу) находится еще 11 заводов.

На карте Вы можете наблюдать заводы в данной провинции. Тот, в который мы приехали, находится чуть левее центра карты.

Количество персонала завода: 562 человека.

Завод производит около 550 тыс.тонн цемента в год.

Производство цемента осуществляется сухим способом.

Вопросы экологии

Задали вопрос, по каким экологическим стандартам работает производство и какие надзорные органы проверяют соответствие экологическим требованиям.

Производство работает по стандарту GB 4915-2013 Emission standard of air pollutants for cement industry 2013 года.

Раз в квартал Управление по контролю за экологическим состоянием г.Гуйян делает замеры по 4 показателям.

Нам предоставили результаты проверок завода, подтверждающие соответствие нормам.

Очевидно, что производство сразу строилось с учётом всех современных требований к экологической безопасности.

Охрана труда

Поговорили с директором про охрану труда и здоровье работников. Персонал завода обеспечен средствами индивидуальной защиты. Завод соблюдает стандарт GB 12348-90 Standard of noise at boundary of industrial enterprises.

За соблюдением требований охраны труда и здоровья в Китае осуществляет надзор Управление по контролю безопасности производства. Такое управление есть в г.Гуйян. Они проверяют безопасную эксплуатацию карьера и других производственных объектов. Также они проверяют уровень знаний нового персонала завода об основах безопасного поведения и соблюдение требований производственной безопасности. Контролируют состояние источников загрязнения. Данное управление ежемесячно проводит выездную проверку на предприятие.

За последние 400 дней не зафиксированы случаи травматизма на предприятии.

Фото завода

Приехав на завод, нам важно было не только посмотреть на документы, пообщаться с руководителем, но и посмотреть, какого уровня производство. Мы увидели, что производство организовано с использованием современного оборудования. Очень важно, что производство оснащено очистными сооружениями.

Производственное здание.

Карьер.

Директор завода KONCH, Xia You Hao

Производство.

Каждый из этапов производства автоматизирован. Нам показали пульт управления производственным процессом. Производство оснащено КИП и автоматикой. Рабочие места автоматизированы. Есть системы пожаротушения, система диагностики нарушений производственного процесса. В реальном режиме времени идёт контроль показаний различных датчиков производственного процесса. На наш взгляд, это соответствует современным подходам к организации производства.

Карьер

Были на карьере, добыча осуществляется открытым способом. Используется техника в количестве: 3 экскаватора, около 20 самосвалов.

Визуально была осмотрена территория и производственные объекты на предмет содержания взвесей и пыли. Пыли нет. Воздух чистый, свежий.

Мнение о заводе Рамиля Мязитова

https://youtu.be/I2ffTNUppOU

Мнение о заводе Екатерины Скрыпник

https://youtu.be/6GWGA48t7AE

Итоги

1. Экологическая обстановка на заводе нормальная. Мы были на разных производственных предприятиях в России: нам есть, с чем сравнить.

2. Предприятие использует современные стандарты в вопросах защиты экологии.

3. Большим плюсом данного объекта являются очистные сооружения.

Личное мнение по вопросу

В мире строится много различных предприятий, производящих цемент, обувь или что-то другое. Конечно же, любое производство — это процесс, в результате которого создаются не только полезные обществу продукты, но и вещества, которые выбрасываются в атмосферу, воду, землю. Завод KONCH или любой другой не исключение. Для решения таких вопросов во всем мире существуют экологические стандарты. В них прописано, что именно является допустимым при производстве, а что является недопустимым и запрещается. В России есть серьезные органы, которые контролируют выполнение этих стандартов, в том числе экологических. Я уже не говорю о том, что старые заводы наносят экологии в разы больший урон, чем новые (буду рад получить отчет с российских заводов по производству цемента). Именно поэтому я за то, чтобы строились новые заводы, которые будут соответствовать международным стандартам.

Мы не сможем жить без заводов. Вопрос только в том, какие это будут заводы: старые или новые.

Работа и Карьера | HeidelbergCement RUS LLC in Russia

Компания HeidelbergCement является мировым лидером на рынке нерудных строительных материалов и значимой фигурой в сфере производства цемента, бетона, и других строительных материалов, что делает ее одним из крупнейших в мире производителей строительных материалов. В 3 000 представительствах компании, расположенных в более чем 60 странах мира, работает около 62 тыс. человек.

В России «ХайдельбергЦемент» является поставщиком строительных материалов для российской строительной индустрии, сосредоточившись на производстве различных марок высококачественного цемента, щебня и минерального порошка. Компания оперирует тремя цементными заводами в России суммарной мощностью 4,6 млн тонн: цементный завод «ЦЕСЛА» в Ленинградской области, цементный завод в г. Стерлитамаке, Республика Башкортостан, и новый цементный завод, запущенный в 2011 г. в пос. Новогуровском Тульской области. «ХайдельбергЦемент» в России также владеет цементными терминалами в Калининграде, Мурманске и производством нерудных строительных материалов в пос. Новогуровском.

Управление генерального директора, отдел продаж, отдел закупок (частично), отдел развития бизнеса, юридический отдел, отдел коммуникаций и отдел финансового контроллинга располагаются в филиале “ХайдельбергЦемент Рус” в Москве.

В филиале “ХайдельбергЦемент Рус” в Подольске находятся отдел бухгалтерских услуг, технический отдел, отдел персонала, отдел информационных технологий, отдел закупок и осуществляются некоторые функции администрирования.

На сегодняшний день на наших предприятиях в России работает около 1 500 человек.

HeidelbergCement — компания с давними традициями. Она прошла долгий путь от основания первого цементного завода в г. Хайдельберге в 1873 году до создания международной группы, занимающей одну из лидирующих позиций на рынке строительных материалов. HeidlebergCement является образцом немецкой культуры управления, известной во всем мире своей надежностью, эффективностью и высокими требованиями к качеству.

Мы повсеместно ищем квалифицированных и преданных сотрудников, готовых проявить инициативу и взять на себя ответственность.

«ХайдельбергЦемент» в России – привлекательный международный работодатель, который предлагает возможности многообещающей карьеры в России.

Интервью с Антоном Селявко и Константином Морозовым

В чем ключевая задача объединения? Почему выбор пал именно на «Горнозаводскцемент»? Как финансировалась сделка по приобретению «Горнозаводскцемента»?

А.С.: Мы с Константином Михайловичем начали работать в холдинге USM в начале 2016 года. С 2016 по конец 2018 года мы провели трансформацию ЮУГПК и достигли очень хороших результатов. Акционеры нами довольны, банк, с которым работает компания, — «Газпромбанк» — тоже.

Как появилась идея купить «Горнозаводскцемент»? Это возможность, которая возникла на рынке. Мы рассказали о ней акционерам и банку и получили полную поддержку. Не часто появляются такие инвестиционные возможности. «Горнозаводскцемент» — прибыльное предприятие, с хорошей репутацией, без долга, что тоже редкость в наше время. В ходе due diligence мы увидели большой потенциал, поняли, что можем улучшить многие аспекты и направления, и пришли с такой идеей к акционерам и в банк. «Горнозаводскцемент» может работать эффективнее. Акционеры «Горнозаводскцемента» хотели его продать, мы после оценки увидели хорошие инвестиционные возможности. Совпали интересы. Наша компания однозначно хочет усилить свои позиции в Приволжском и Уральском федеральных округах, потому что с одним заводом они недостаточно сильны. Есть синергия, и в цементе один в поле не воин.

«Газпромбанк» — финансовый и стратегический партнер. У нас долгая история сотрудничества.

Какая структура Akkermann cement сегодня? Какова стратегия развития группы? Планируется ли в дальнейшем приобретение цементных активов?

А.С.: В структуру группы входят ЮУГПК и «Горнозаводскцемент», а также «СТАРТ» — собственный цементный терминал в Москве. В долгосрочной аренде 10 цементных терминалов во многих городах: Казани, Самаре, Екатеринбурге, Уфе, Тюмени, Оренбурге, Москве и других. Терминалы — наша стратегия. Есть еще направление, тоже входящее в сферу ответственности Akkermann cement, — переработка металлургических шлаков для производства цемента и сырья для металлургов. ЮУГПК входит в холдинг USM и производит металлоконцентрат для одного из активов ГМК «Металлоинвест» — «Уральской стали».

Мы смотрим на заводы и на возможности инвестировать дальше в цемент. Потому что верим, что страна находится сейчас в нижней фазе десятилетнего строительного суперцикла. В 2014 году был достигнут рекордный объем потребления цемента. Прошло 6 лет, и рынок сейчас в нижней фазе. Мы верим, что с этого года начнется восстановление, верим в строительство, верим в то, что майские указы президента РФ будут исполняться, а для того, чтобы их исполнять, нужно много цемента, который компания готова производить с очень хорошим качеством. Стратегия — расти дальше. Как по объему, так и по качеству. Больше даже второе. Мы хотим, чтобы Akkermann cement был лидером по эффективности в логистике, — имеем свои вагоны, свои терминалы, активно работаем с РЖД, по маршрутным и автомобильным поставкам. Логистика в цементе — это очень важный момент, и мы хотим быть лучшими и в логистике, и в качестве цемента.

«Горнозаводскцемент» работает по мокрому способу производства. Собираетесь ли вы переводить его на сухой? Проведение каких мероприятий запланировано в первую очередь?

А.С.: У нас очень сильная команда, которая осуществила успешную трансформацию на ЮУГПК. То же самое делается на «Горнозаводскцементе». Стремимся, чтобы наш цемент был по качеству на уровне продукции ведущих производителей, таких как HeidelbergCement, LafargeHolcim. Качество — первое, над чем работает команда. Планируем модернизировать мокрый способ. Все, что можно сейчас сделать эффективно, будет сделано — начиная с карьера, заканчивая помолом. Команда технических специалистов изучает, что можно улучшить. В случае быстрой окупаемости инвестируем, акционеры поддерживают. В перспективе, если наши ожидания и прогнозы по росту объема потребления цемента оправдаются, то, конечно, выйдем с предложением перейти на «Горнозаводскцементе» на сухой способ производства. Наше возможное решение о переходе на сухой способ связано с двумя вещами: ценой на газ и развитием альтернативных видов топлива. Если государство будет поддерживать применение альтернативного топлива, мы получим основания, чтобы просить у акционеров деньги на модернизацию, потому что переход на сухой способ стоит сотни миллионов долларов, тогда как, например, модернизация помола — десятки.

Знать проблемы клиента и работать с ними — для нас задача номер один.

Видите ли вы существенные операционные синергии между заводами в области логистики, маркетинга, обслуживания клиентов, закупок, ремонтов, оптимизации персонала?

А.С.: «Горнозаводскцемент» — очень хороший завод с точки зрения состояния оборудования, работающих на нем людей и др. При этом мы видим, что можем улучшить работу с рынком. Основная синергия — именно в логистике и работе с клиентом. Будем более активно напрямую, без трейдеров, продавать цемент. Работая непосредственно с клиентом, можно предоставлять сервис более высокого качества. Понимая, какие проблемы у клиентов, можно приезжать, обсуждать, помогать клиенту их решить. И, наверное, это одна из самых больших синергий, которые мы видим. Знать проблемы клиента и работать с ними — для нас задача номер один.

Что касается логистики, у компании сейчас в управлении более 1000 вагонов. Они используются для нужд обоих заводов. Сеть терминалов — тоже на оба завода. В Татарстане, Удмуртии, Свердловской области, Тюмени. Там, где у нас есть пересечения по продажам, по логистике. Команда ЮУГПК активно участвует в ремонтах на «Горнозаводскцементе». Оптимизация персонала — это неотъемлемая часть. Наша стратегия — лучшие люди с хорошей заработной платой. Количество людей должно быть таким, чтобы все работали эффективно. Задача повышать производительность труда поставлена и правительством. Этим и будем заниматься.

В закупках сразу нашли много синергии. Бумажные мешки, технические рейсы вагонов, сами вагоны — все, что связано с логистикой. Оборудование, шары, огнеупоры. В инвестиционных закупках — очень большая синергия. Мы знаем всех ведущих поставщиков в мире. Знаем, как, у кого и что закупать.

В какие регионы поставляется продукция? Планируется ли дальнейшее развитие действующей сети терминалов?

А.С.: Цемент поставляется в Пермь, Киров, Екатеринбург, Ижевск, Татарстан, Тюмень — это основные рынки сбыта «Горнозаводскцемента». Мы считаем, что цемент — локальный рынок. И должна быть некая логистическая эффективность. Вагоны дорожают, стоимость перевозки по РЖД дорожает. Со временем расстояние доставки цемента будет сокращаться. Для России оптимальное плечо перевозки, наверное, 1000, максимум 1500 км, не больше.

Мы хотим, чтобы Akkermann cement был лидером по эффективности в логистике.

К.М.: Дальность перевозки зависит от того, где завод был построен и какой у него рынок. Мощность завода ЮУГПК — около 2,5 млн т, а объем потребления всей Оренбургской области вместе с Актюбинской областью Казахстана — всего 1 млн т, поэтому, хотим мы или нет, приходится везти цемент дальше. А если бы регион потреблял 2,5 млн т, то, наверное, все было бы намного эффективнее.

А.С.: В дальнейшем мы проанализируем ситуацию в Кирове. Это исторически рынок «Горнозаводскцемента». Скорее всего, в Кирове тоже откроем терминал. Так как ЮУГПК находится на границе, завод экспортирует около 400 тыс. т на север Казахстана. Актюбинск, Уральск — тоже наши регионы сбыта.

Готовая продукция предприятий группы в основном перевозится по железной дороге. Недавно ЮУГПК приобрела в лизинг у «Газпромбанка» вагоны-хопперы. Достаточно ли их сейчас? Будет ли расширяться собственный парк цементовозов?

А.С.: Ведутся переговоры с ведущими операторами вагонов. Мы или заключим долгосрочное соглашение с одним из них, или купим свой парк. Нам необходимо порядка 2000 хопперов-цементовозов — в 2 раза больше, чем есть сейчас. Также куплены полувагоны — 100 единиц, поставка в мае. Потребность не очень большая.

Планируем закупать автоцементовозы. Сначала пробную партию — 30 единиц. Если все пойдет хорошо, будем приобретать еще.

Вы уделяете много внимания работе с покупателями тарированного цемента под брендом AKKERMANN. Как организована работа с покупателями остальной продукции? Что предпринимается для повышения лояльности клиентов к цементам с добавками?

К.М.: У нас удачно получилось с брендом AKKERMANN. Планируем, что вся продукция, и тарированная и навальная, будет продаваться под этим брендом. Работа службы технической поддержки также будет распространяться на тарированный и не тарированный цемент не только на ЮУГПК, но и на «Горнозаводскцементе».

Для покупателей навального цемента создан сервис «AKKERMANN бетон». Изначально это была стандартная техническая поддержка: к клиенту выезжали, когда у него появлялись вопросы, проблемы. Потом мы перешли к работе по предотвращению проблем вместо решения возникших. Так появился программный продукт «AKKERMANN бетон». Он построен на базе международного проекта испанской компании Concrete Quality, которая присутствует почти во всех крупных странах мира, включая США, Китай, страны Европы. В партнерстве с Concrete Quality мы адаптировали этот программный продукт к стандартам на цементы и бетоны, работающим в РФ и Казахстане. У нас исключительные права на его распространение. Для своих клиентов мы бесплатно устанавливаем систему и обучаем работе в ней. Речь идет о программном обеспечении, заменяющем все журналы, гроссбухи и т. д., в которых традиционно работали лаборатории бетонных производств.

Программа позволяет подобрать смесь на основе нашего цемента; вести всю статистику по прочностным характеристикам; учитывать себестоимость; не терять эти данные, когда главный технолог покидает компанию; отслеживать динамику расхода цемента. Наши специалисты могут наблюдать за происходящим у клиента и консультировать его. То есть это долгосрочный проект, когда мы, можно сказать, живем рядом с клиентом и помогаем ему получить продукт на основе нашего цемента.

Если наш клиент использует не оптимальные рецептуры, то мы даем рекомендации, как их улучшить. Это можно сделать в программе «AKKERMANN бетон» или силами нашего специалиста. На ЮУГПК были инвестированы значительные средства в создание и мощное техническое оснащение бетонной лаборатории. Поэтому для нашего клиента можно провести любые испытания, подобрать ему смесь для любых проектов. Все это делается бесплатно.

Что касается лояльности к цементам с добавками, то прежде всего надо помочь клиенту определиться, какой цемент ему нужен — с добавками или нет. Есть сложившийся стереотип, что цемент со шлаком и с другими добавками хуже, а без них — лучше. Но на самом деле речь идет о потребительских свойствах. И для некоторых видов бетона цемент с добавками просто незаменим. Это вопрос технической поддержки клиентов, выяснения, какие им нужны добавки и в каком объеме. Лояльность клиентов — это разъяснительная работа и совместные исследования свойств получаемого бетона.

Как на предприятиях группы обеспечивается качество продукции? Какими ее характеристиками в дополнение к стандартным интересуются покупатели?

К.М.: Я бы привел хороший пример про «Горнозаводскцемент». Там в продуктовой линейке 2 марки. При этом клиентов и направлений использования цемента и бетонов, которые они производят, намного больше. Качество в наши дни — это не только соответствие ГОСТу, а именно соответствие требованиям покупателя. Мы настроены на то, чтобы расширить количество типов цемента, которые производим. Далее: кроме требований ГОСТа, подобрать или рекомендовать подходящую марку, если клиент четко осознает, что ему нужно, и формулирует это. В данном случае качественный или некачественный цемент — термин не очень корректный. А оптимальный и не оптимальный по качеству цемент для клиента — это более правильный термин с точки зрения нашей философии, нашего подхода. Одному нужен ранний набор прочности, другому — повышенные прочностные характеристики. Кто-то работает в дорожном строительстве, и ему нужны конкретные нормированные показатели. Поэтому речь идет именно о кастомизации процесса. Цементный завод настроен на «массовый» лад, но если мы хотим быть конкурентоспособными и чем-то выделяться, то необходим индивидуальный подход.

Качество в наши дни — это не только соответствие ГОСТу, а именно соответствие требованиям клиента.

А.С.: Клиенту важна стабильность качества, это мы очень хорошо понимаем. Зимой производство в два раза меньше, можно делать хороший, качественный, стабильный цемент. А летом это достигается только дисциплиной, выполнением всех технологических регламентов, качественными ремонтами. И все это стоит денег.

В 2016 году было не так просто доказать акционерам, что несмотря на то, что ЮУГПК — завод новый, в него нужно инвестировать. Начинали с создания склада критичных запасных частей — это оборотный капитал. Мы убедились, что иначе не будет стабильного качества. Где-то придется идти на компромисс, а это неправильно. Необходимы качественные материалы, оборудование, ремонты в соответствии с регламентом. Плюс дополнительные инвестиции в аналитические приборы — онлайн-анализаторы, гранулометры, плюс организационные мероприятия на карьере для селективной выборки.

К.М.: Наши технологи, сотрудники лаборатории очень много учатся. Происходит большой обмен опытом. Специалисты видят, к чему надо стремиться.

А.С.: Очень важно, что сейчас мы получаем от клиентов положительную обратную связь по цементу ЮУГПК. Разница с тем, что было два или три года назад, разительная. Сейчас покупатели говорят: «Дайте цемент ЮУГПК класса 52,5, и больше нам ничего не нужно». Задача Константина Михайловича — сделать на «Горнозаводскцементе» такой же, а то и лучше, цемент класса 42,5.

К.М.: Всем известны недостатки технологии мокрого способа, но она позволяет достичь нужного качества и его стабильности. Мы постараемся реализовать это преимущество полностью.

А.С.: Карьер хороший, сырье хорошее. Нужно докупить оборудование, поработать с рецептурой клинкера, добавок. Это серьезная задача, над ней сейчас работают наши специалисты. Она решается не так быстро, но решается.

Какая работа ведется на заводах для улучшения экологической обстановки? Используются ли альтернативные виды сырья и топлива?

К.М.: Если говорить про ЮУГПК, то все оборудование завода, включая системы обеспыливания, аспирации и др., максимальное время работает в штатном режиме. Предприятие — одно из новейших в России, оно оказывает минимальное воздействие на окружающую среду. И мы приглашаем всех посетить наш завод, посмотреть, что такое цементное производство. На ЮУГПК уже третий год работает c: любой гражданин может обратиться к нам и получить свободный доступ для посещения предприятия от карьеров до готовой продукции. Это не показушные мероприятия после субботника, мы пускаем на завод в любое время. С начала действия программы его посетили почти 1000 человек, которые увидели, насколько экологичным может быть предприятие. Установлены онлайн-анализаторы выбросов. Мы заранее готовимся к изменениям в законодательстве, согласно которым их использование будет обязательным, — на заводе уже ведется онлайн-мониторинг ситуации с выбросами.

А.С.: Работа идет без отклонений от заданных технологических режимов, и при их соблюдении влияние на экологическую обстановку минимально.

К.М.: На «Горнозаводскцементе» есть над чем работать. В программу первичных мероприятий войдет улучшение работы фильтров печей и мельниц. Сегодня и «Горнозаводскцемент», и ЮУГПК работают в пределах всех нормативных допусков.

Об альтернативных видах топлива: ЮУГПК технологически готов работать с ними, но, к сожалению, на сегодняшний день у нас в регионе нет системы сбора, сортировки бытовых отходов и подготовки топлива из них. Ведутся переговоры с региональным оператором по обращению твердых бытовых отходов, есть проект строительства в регионе мусоросортировочной фабрики. Мы готовы в любой момент запустить проект по использованию альтернативного топлива. На «Горнозаводскцементе» перспективы более дальние. Если все сложится хорошо и построим «сухую» линию, то такие работы будем вести и там. Это перспективы послезавтрашнего дня.

Как организованы ремонтные работы на заводах? Есть ли у ЮУГПК общие сервисы с «Уральской сталью» (бывшим Орско-Халиловским комбинатом)?

К.М.: На ЮУГПК действует централизованная ремонтная служба. Она преобразована в соответствии с современными требованиями и индустриальными стандартами. Организационные структуры ремонтных предприятий исторически развивались поэтапно, и у нас организационная структура 4-го поколения, хотя на многих цементных заводах она построена по советскому образцу. Мы проводим традиционные зимние ремонты во время остановки основных агрегатов. Сейчас появилась возможность использовать дополнительные ресурсы ремонтных подразделений: служба ЮУГПК может провести какие-то работы на «Горнозаводскцементе» и наоборот. Что касается «Уральской стали», предприятие обладает большой производственной сервисной базой, на которой мы размещаем ремонты больших агрегатов, сложные ремонты. Карьер ЮУГПК — это бывший цех комбината. Завод был построен, когда карьер отделили от «Уральской стали».

Каковы размеры штата и производительность труда на каждом предприятии?

К.М.: Численность работников примерно одинаковая: 1200 человек на ЮУГПК, 1300 на «Горнозаводскцементе». Но поскольку на ЮУГПК более современный способ производства и завод работает на полную мощность, производительность труда здесь выше. Надеемся, что после увеличения объема производства в Горнозаводске и определенных инвестиций мы сможем увеличить производительность труда и вывести «Горнозаводскцемент» на лучшие отраслевые показатели в России.

Если выпускник хочет приехать к нам на работу, то ему предоставляется место вне зависимости от наличия вакансии в штатном расписании.

А.С.: На ЮУГПК еще есть большое производство, связанное с переработкой металлургических шлаков. Если подсчитать без него и без карьера, то годовая производительность на ЮУГПК приблизилась к 3000 т на человека. Вряд ли мы достигнем такой цифры на «Горнозаводскцементе».

К.М.: Частично улучшим этот показатель за счет увеличения объема производства и каких-то организационных мероприятий. Но значительное улучшение произойдет, если построим сухую линию.

А.С.: Неотъемлемой частью повышения производительности труда является повышение заработной платы. Если от сотрудников требуют и получают больше, заработная плата также растет.

К.М.: За три года на ЮУГПК в 2 раза выросла производительность труда, в 1,5 раза — заработная плата. Когда мы начинали, текучесть кадров была 25 % в год. Вообще для промышленного предприятия это катастрофа: каждый четвертый сотрудник в течение года увольняется. При этом на заводе — сложное современное оборудование. Чтобы научиться работать на нем, надо потратить очень много времени. Сегодня текучесть кадров составляет 5—6 %, люди хорошо зарабатывают, мы инвестируем в их развитие, их обучение. Это сказывается и на производительности труда, и на отдаче. Если 3 года назад было не найти сотрудников, то сейчас в отделе персонала очередь, чтобы устроиться на завод.

Какие используются формы повышения квалификации персонала, какие из них наиболее эффективны?

К.М.: Нам есть чем похвалиться. Мероприятиями по повышению квалификации, начиная с обязательного обучения, которое требуется осуществлять по закону, охвачены все категории сотрудников, от рабочих до руководителей. Для каждой из них разработана своя программа. Обучение проводится и в российских учебных заведениях, и у наших коллег за границей. Работаем с БГТУ им. В. Г. Шухова. Уже третий год на завод ежегодно приезжают из БГТУ на преддипломную практику около 10 человек. И примерно половина из них на следующий год приходит к нам на работу. Мы всех трудоустраиваем, даем хорошие условия, решаем вопрос с жильем, разрабатываем индивидуальную программу развития. Из тех, кто пришел, никто не разочаровался, не ушел. Плюс у нас есть отраслевые программы обучения: многим компаниям, например, поставщикам огнеупорной продукции, предоставляется возможность провести на базе ЮУГПК семинары как для наших сотрудников, так и сотрудников других предприятий. Завод участвует в совместной программе БГТУ и компаний-поставщиков оборудования. Например, Christian Pfeiffer проводит обучение операторов помола на базе БГТУ, наши сотрудники в этом участвуют. Компания открыта для всех видов сотрудничества. Это большая часть наших инвестиций в развитие персонала. Точно такую же работу планируется организовать в «Горнозаводскцементе». В апреле был день открытых дверей в БГТУ. И, если я не ошибаюсь, 8 человек после 3-го курса едут на практику на ЮУГПК и 4 человека — на «Горнозаводскцемент». Потом они проходят преддипломную практику, затем мы их всех приглашаем работать. И если выпускник говорит, что хочет приехать к нам на работу, то ему предоставляется место вне зависимости от того, есть вакансия в штатном расписании или нет. В течение какого-то периода времени все равно происходит ротация, освобождаются рабочие места, поэтому мы трудоустраиваем выпускников, всех ждем, приглашаем, всем рады. И к нам хорошо едут.

А.С.: Я добавлю, что для повышения квалификации мы используем также промышленный туризм. Наличие у нас широкой сети контактов в Германии позволяет знакомить сотрудников с тем, как работают на европейских цементных заводах. Это наиболее эффективно.

К.М.: Ежегодно организуются 3—4 экспедиции для начальников участков, мастеров, чтобы они могли посмотреть на предприятия лидеров цементной индустрии в Германии, Франции, Турции. После этого сильно меняются их взгляды, убеждения, подходы к работе.

Также сотрудники ездят к производителям оборудования — KHD, Christian Pfeiffer, другим, и это тоже очень хороший формат обучения.

Вы принимаете участие в работе Ассоциации бетонных дорог. Какими вы видите перспективы развития их строительства?

А.С.: Мы считаем, что это очень перспективно. В ассоциацию входят не только производители цемента и бетона, но и производители оборудования для строительства и ремонта дорог, а также химических добавок. Хотим совместными усилиями продвигать строительство бетонных дорог, готовим информационные материалы. Существует несколько мифов про бетонные дороги: что они дороже в строительстве, что их сложно ремонтировать. Но ситуация изменилась. Нефтеперерабатывающие заводы также повысили качество переработки. Битума все меньше, он все дороже. Сейчас почти весь битум — импортный. Нагрузка на дорогу возросла — это основное. И чтобы построить сейчас качественную дорогу, нужны те же 20—25 см слоя асфальта. И это сравнимо с минимальным слоем бетона — 20 см. Стоимость строительства одинакова, но бетонная дорога служит гораздо дольше и ее надо меньше ремонтировать. Есть производители качественного оборудования для ремонтов, которые готовы его поставлять и обучать работе с ним. Сейчас в ассоциации ведется подготовка нормативных актов, ГО СТов. Цемента на такие дороги хватит, сильно это на спрос не повлияет. По уточняющим расчетам, хорошо, если к общему объему потребления можно добавить 1 млн т. Этот проект скорее не ради денег, а ради общего блага. Проблема в том, что если строить дорогу, а потом тут же ее ремонтировать, то не хватит ресурсов для дальнейшего строительства. Чтобы дорожная сеть развивалась и росла, необходимо строить хоть какую-то часть дорог из бетона. Сделал и забыл на следующие 20 лет. Можешь приступать к новой. Опять-таки как с сухим способом производства цемента: чтобы построить качественную дорогу, нужны обученные специалисты, нужны карты подбора, для каждой почвы — свой рецепт, качественное оборудование, соблюдение всех технологических режимов. Есть риск, что если отдать подряд непрофессиональному строителю, то дорога очень быстро придет в негодность, и все скажут, что бетонные дороги — это плохо. Тут важно, чтобы все было на профессиональном уровне.

В каких инфраструктурных проектах используется продукция предприятий группы?

А.С.: Вместе с нашими партнерами мы участвуем во многих тендерах на дамбы, на мосты. У нас очень хороший цемент для дорожного строительства по новому ГО СТу — 42,5 ДП. И для метро поставляем, для производства шпал. В принципе, мы можем поставить цемент для любого проекта. Был как-то запрос на СЕМ III 42,5 с большим содержанием шлака для массивных гидротехнических сооружений для строительства завода газовой компании «Новатэк» в Мурманске. Естественно, среди наших покупателей — производители газобетона, железобетонных изделий.

Весь цемент, который производим, мы будем продавать под брендом AKKERMANN cement —как в таре, так и навалом.

Мы открыты для партнерства и готовы идти в сложные инфраструктурные проекты вместе со строителями, с производителями бетона, в строительство атомных электростанций, гидротехнических сооружений, дорог,

мостов.

Что бы вы еще хотели сказать читателям журнала и вашим клиентам?

К.М.: Мы хотели бы громко заявить о создании холдинга Akkermann, о создании группы.

А.С.: В настоящее время мы проводим ребрендинг. И весь цемент, который производим, будем продавать под брендом AKKERMANN cement — как в таре, так и навалом.

К.М.: AKKERMANN cement — это не только название. Это и философия, подход, отношение к клиенту, прямая работа с ним, участие в решении проблем и задач, которые есть у клиента, а не просто продажа цемента под красивым брендом.

Цемент — CEMEX

Наиболее часто используемые типы и разновидности цемента нашими клиентами:

Серый обыкновенный портландцемент

Наш серый обычный портландцемент — это высококачественный и экономичный строительный материал, состоящий в основном из клинкера, который отвечает всем применимым химическим и физическим требованиям и широко используется во всех сегментах строительства: жилом, коммерческом, промышленном и общественной инфраструктуре.

Белый портландцемент

CEMEX — один из крупнейших мировых производителей белого портландцемента. Мы производим этот вид цемента из известняка, каолиновой глины с низким содержанием железа и гипса. Клиенты используют наш белый портландцемент в архитектурных работах, требующих особой яркости и художественной отделки, для создания мозаики и искусственного гранита, а также для скульптурных слепков и других применений, где преобладает белый цвет.

Кладка или строительный раствор

Кладка или строительный раствор — это портландцемент, который мы смешиваем с мелко измельченным инертным веществом (известняком).Наши клиенты используют этот тип цемента для различных целей, включая бетонные блоки, шаблоны, дорожные покрытия, отделку и кирпичную кладку.

Цемент для скважин

Наш цемент для скважин — это специально разработанный вид гидравлического цемента, производимый с использованием серого портландцемента. Обычно ковка идет медленно и поддается обработке при высоких температурах и давлениях. Производимый в классах от A до H и J, наш цемент для нефтяных скважин применим для различной глубины, химической агрессивности или уровней давления.

Смешанный цемент

Смешанные гидравлические цементы производятся путем измельчения или смешивания портландцемента и дополнительных вяжущих материалов или SCM, таких как измельченный гранулированный доменный шлак, летучая зола, микрокремнезем, кальцинированная глина, гашеная известь и другие пуццоланы. Использование смешанных цементов в товарном бетоне снижает количество воды при смешивании и просачивание, улучшает удобоукладываемость и отделку, ингибирует сульфатное воздействие и реакцию щелочного заполнителя и снижает теплоту гидратации.

CEMEX предлагает ряд смешанных цементов, которые имеют более низкий след CO2 в результате более низкого содержания клинкера из-за добавления дополнительных вяжущих материалов. Использование смешанных цементов укрепляет нашу приверженность экологически рациональным методам работы и способствует нашей цели — предлагать все больший ассортимент более экологичных продуктов.

Чтобы узнать больше о наших устойчивых и эффективных строительных решениях, посетите наш раздел устойчивого строительства.

Строим лучший мир с помощью зеленого цемента |

Наука

«Знаете, цемент везде», — говорит Николаос Власопулос, инженер-эколог Имперского колледжа в Лондоне, сидя в ярко освещенном конференц-зале колледжа в громадном семиэтажном здании, о котором идет речь. «Это все вокруг нас».

В прошлом году в мире было произведено 3 штуки.6 миллиардов тонн цемента — минеральной смеси, которая затвердевает в бетон при добавлении к воде, песку и другим материалам — и это количество может увеличиться на миллиард тонн к 2050 году. В глобальном масштабе это единственное вещество, которое люди используют больше, чем бетон, в общем объеме , это вода.

Власопулос говорит, что достоинства цемента

давно очевидны: он недорогой, текучий и, что несколько необъяснимо, становится твердым, как камень. Но редко признают еще одну важную деталь: цемент грязный.Не грязный, потому что в нем не снимут одежду — хотя эта проблема преследовала строителей на протяжении веков. Ключевой ингредиент — известняк, в основном карбонат кальция, останки очищенных от панциря морских существ. Рецепт изготовления цемента требует нагревания известняка, для чего требуется ископаемое топливо. А при нагревании известняк выбрасывает углекислый газ в атмосферу, где он улавливает тепло, способствуя глобальному потеплению. На производство цемента приходится 5 процентов мировых выбросов углекислого газа, производимых человеком; в Соединенных Штатах только потребление ископаемого топлива (для транспорта, электричества, химического производства и других целей) и черная металлургия выделяют больше парниковых газов.А поскольку быстро развивающиеся страны, такие как Китай и Индия, используют цемент для строительства своего подъема, грязь от цемента становится одним из главных недостатков глобализации.

Если широкая общественность не замечает огромного вклада цемента в загрязнение воздуха, то 31-летний Власопулос уже давно об этом знает. Он вырос в Патрах, греческом порту. Его отец был инженером, а мать работала в банке, а летом Власопулос жил дома из колледжа Dimokrition Panepistimion Thrakis, где он изучал экологическую инженерию, он вместе со своим дядей работал на цементном заводе.Это было случайно. Его работа заключалась в сборке оборудования для измерения уровня выбросов углекислого газа. Они были высокими; Обычно завод производит около тонны углекислого газа на каждую тонну цемента. Власопулос считал работу интересной, но не видел цемента в своем будущем. Это было скучно, было старым, грязным.

Затем один из его профессоров в Имперском колледже, где он работал над степенью магистра инженерных наук, получил финансирование на исследование нового типа цемента, производимого австралийской компанией.Профессор Кристофер Чизман убедил Власопулоса участвовать в проекте и получить степень доктора философии. «Это был шанс хорошо поработать», — сказал Власопулос в своей типично сдержанной манере.

Люди пытались построить лучший цемент практически с начала истории. Более 2000 лет назад римляне изобрели смесь извести, вулканического пепла и кусков камня, чтобы сформировать бетон, который использовался для создания гаваней, памятников и зданий — клей ранних городов, включая Пантеон и Колизей.В 1820-х годах в Лидсе, Англия, примерно в 200 милях от Имперского колледжа, каменщик по имени Джозеф Аспдин изобрел современный цемент. Аспдин разогрел смесь тонко измельченного известняка и глины на своей кухне. После того, как он добавил воды, смесь затвердела. Voilà — родился кирпичик промышленной революции. Поскольку материал выглядел как популярный строительный камень с острова Портленд, Аспдин назвал свое изобретение портландцементом. Патент, выданный в 1824 году, был направлен на «усовершенствование способа производства искусственного камня.”

Австралийские разработчики попробовали новый рецепт, смешивая портландцемент с оксидом магния. Они надеялись сократить выбросы углерода, потому что оксид магния может заменить часть известняка, а оксид магния не нужно нагревать до такой высокой температуры. Известняк должен быть нагрет до 2600 градусов по Фаренгейту, но оксид магния может быть приготовлен для цемента при 1300 градусах, температуре, которая может быть достигнута с биомассой и другими видами топлива, которые выделяют меньше углерода, сокращая потребление ископаемого топлива.

Но Власопулос быстро обнаружил, что смесь не снижает общих выбросов углекислого газа. В некоторых тестах выбросы почти удвоились, потому что сам оксид магния образуется путем нагревания карбонатов магния, процесса, при котором выделяется диоксид углерода.

«Я помню, как чувствовал себя очень разочарованным, потому что, когда вы видите, что проект, над которым вы работаете, на самом деле не такой, как вы думали, вы теряете мотивацию», — сказал он. «Но мы чувствовали, что это очень стоящий проект, стоящая идея, поэтому мы попытались найти другой способ решения проблемы.”

Когда Власопулос поднял этот вопрос, в 2004 году крупные цементные компании по всему миру искали новые способы сделать портландцемент более экологически чистым. Производители добавили побочные продукты из стали, такие как шлак; остатки угля, такие как летучая зола; и другие материалы, такие как оксид магния, для увеличения объема цементной смеси, требующие меньше портландцемента. Они экспериментировали с минеральными добавками, чтобы снизить температуру, необходимую для приготовления материалов.

Но сложно изменить продукт, химический состав которого недостаточно изучен.«На самом деле мы никогда не знали точного химического состава этого материала», — сказал Хэмлин Дженнингс, эксперт по химии цемента и глава Concrete Sustainability Hub Массачусетского технологического института, одной из нескольких академических инициатив по созданию «зеленого» цемента. «Я не думаю, что сегодня в мире существует какой-либо строительный материал, который изучен хуже, чем портландцемент».

Пока цементные компании возились с оригиналом, Власопулос пошел другим путем. «С портландцементом можно сделать так много, чтобы он стал лучше», — сказал он.»Что есть, то есть. Это материал, с которого вы начинаете. Мы должны были придумать что-то еще ». Власопулосу понравилась идея использовать оксид магния в качестве замены известняка для формирования цемента, но ему требовался другой материал, чтобы сделать его твердым. Смешивание оксида магния с водой не поможет — смесь станет густой. И ему нужно было найти источник оксида магния, который не выделял бы так много углекислого газа. Класс материала, на котором он остановился, — силикаты магния, безуглеродные соединения, полученные из талька, серпентина, оливина или других минералов.Мировые запасы этих минералов составляют около 10 000 миллиардов тонн, что является важным фактором, потому что, если у кого-то закончится мука, выпечка пирогов будет невозможна.

Власопулос не очень-то хочет объяснять, как работает его экспериментальное соединение. Его секретный соус, возможно, очень прибыльный секрет. Было зарегистрировано несколько патентов. Он раскроет многое: несколько лет назад он начал смешивать оксид магния с другими химическими соединениями, которые он создал, и с водой. Смесь затвердела в маленький шарик.Он принес его в офис Чизмена. «Вы могли почувствовать тепло, исходящее от этого маленького мяча, — сказал Чизмен. «Что-то явно происходило». Горели химические реакции; высвобождалась энергия. Они не особо волновались. «Я имею в виду, что мы говорим здесь о цементе — это не совсем самая сексуальная вещь в мире», — сказал Чизман. «Я не бегал по коридорам, катаясь на колесах, но это было интересно».

Химические вещества, которые Власопулос смешивает с оксидом магния и водой для затвердевания цемента, представляют собой карбонаты магния, которые он производит, добавляя диоксид углерода к другому сырью.Это означает, что в некоторых сценариях цемент не просто углеродно-нейтральный — он отрицательный. На каждую тонну произведенного цемента Власопулоса может быть поглощена одна десятая тонны углекислого газа.

В конце концов Власопулос с помощью Cheeseman основал компанию Novacem по разработке нового цемента. Фирма с более чем дюжиной сотрудников и партнерскими отношениями с некоторыми из крупнейших цементных компаний в мире расположена в бизнес-инкубаторе для начинающих высокотехнологичных компаний в Имперском колледже.В то время как некоторые другие компании на объекте являются стартапами в области наук о жизни, с микробиологическими лабораториями, полными машин для секвенирования генов и коллекциями пробирок, лаборатория Novacem представляет собой просторное предприятие, производящее громкие звуки, много пыли и ведро за ведром с цементом. Это первый цементный завод в центре Лондона со времен римлян.

Рабочие в касках, защитных очках, масках и белых халатах работают на миниатюрной версии цементного завода, мало чем отличающейся от того, на котором Власопулос работал во время летних перерывов.

Несмотря на то, что Novacem все еще совершенствует свои процедуры, он вместе с еще пятью другими компаниями и университетскими центрами борется за создание более экологичного цемента. «Учитывая все внимание к выбросам углерода в наши дни, появилось много предпринимателей», — сказал Дженнингс из Массачусетского технологического института. «Они видят возможности». Производство цемента с оборотом 170 миллиардов долларов в год требует инвестиций.

У калифорнийской компании Calera, пожалуй, самый необычный подход: она использует углекислый газ, выбрасываемый электростанцией, и смешивает его с морской водой или рассолом для создания карбонатов, которые используются для производства цемента.Их можно добавлять в портландцемент, чтобы частично или полностью заменить известняк. Calera получил 50 миллионов долларов инвестиций от Винода Хосла, компьютерного инженера, который, пожалуй, является самым уважаемым и богатым инвестором Кремниевой долины в зеленые технологии. «Мы фактически делаем наш цемент из CO2», — сказал основатель компании Брент Констанц. «Мы берем CO2, который мог бы попасть в атмосферу, и превращаем его в цемент». Технология все еще находится в разработке: демонстрационный завод в Мосс-Лендинг, Калифорния, и партнерство с китайской группой по строительству завода рядом с угольной шахтой во Внутренней Монголии, где они планируют использовать выбросы углекислого газа для производства цемента.

Calix, австралийская компания, производит цемент с использованием перегретого пара, который модифицирует частицы цемента и делает их более чистыми и химически активными. В процессе также отделяется углекислый газ, что облегчает улавливание газа и предотвращение его попадания в атмосферу.

Технологический университет Луизианы, как Novacem и Calera, полностью отказывается от известняка; в нем используется паста под названием геополимер, состоящая из летучей золы, гидроксида натрия и гидроксида калия.

«Пыль со временем уляжется, и одна из этих идей сработает», — сказал Дженнингс.

Вначале одним из самых больших скептиков Novacem была крупнейшая частная строительная компания в Великобритании Laing O’Rourke. Директор, отвечающий за наблюдение за многообещающей университетской работой, Дирадж Бхардвадж узнал о продукте Novacem благодаря своим ученым связям. Он посмотрел на химию, подумал, что все проверил, и несколько лет назад поделился этой идеей с председателем, у которого было много сомнений.По его словам, цемент не может быть достаточно прочным для коммерческого использования. Нужен был известняк. Когда материал Novacem достигнет 40 мегапаскалей — абсолютного минимума прочности, необходимого для структурной стабильности, — тогда он мог бы заинтересоваться.

Семь дней спустя небольшой кусок цемента Novacem, помещенный в тиски, попал в эту точку. Двадцать восемь дней спустя он достиг 60 мегапаскалей. Затем Бхардвадж передал результаты председателю, который сказал: «Давайте сделаем это поработать». Лайнг О’Рурк теперь является крупным партнером Novacem.Сегодня, после долгих усилий, цемент приближается к 80 мегапаскалям. Бетон из цемента Novacem сопоставим по прочности с некоторым стандартным бетоном.

Среди других партнеров Novacem — Lafarge в Париже, крупнейшего в мире производителя строительных материалов, и Rio Tinto, лондонская глобальная горнодобывающая компания, стремящаяся помочь Novacem в добыче силикатов магния.

«Цементная промышленность сейчас развивается финансово значимым и научно значимым образом», — сказал Дженнингс, имея в виду все различные экспериментальные подходы.«Мир меняется. Всем, включая все цементные компании, нужно будет быть как можно более экологичным и немного лучше заботиться о мире ».

Jennings отказался одобрить какой-либо конкретный новый цемент. «Если Novacem работает, — сказал он, — это очень привлекательная идея».

Бхардвадж более внимателен. Он сказал, что недавно пошел в свою команду инженеров. «Честно говоря, не будьте вежливы», — сказал он им. «Отложите в сторону любые вопросы об углероде. Как ты думаешь, это что-то вроде портландцемента? » Ответ удивил его: они сказали, что лучше.Почему? Он был не только сильным, но и чисто-белым. Портландцемент слегка серый. «Вы можете добавить красок к этому цементу», — сказал Бхардвадж. «Представьте, что в вашем доме есть цементная стена любого цвета, которую вы хотите».

Цемент красивого белого оттенка, как отметил Власопулос, демонстрируя прототип цементного завода своей компании. Ссылаясь на соседние лаборатории биологических наук, он сказал: «Мы громче», добавив: «Они там лечат людей; мы лечим кое-что еще.«Неповоротливая машина перед ним, в данный момент простаивающая, имеет длинные трубы, которые грохочут и лязгают, срабатывают аварийные сигналы и миксеры, которые взбивают и выплевывают ведра творения Власопулоса.