Способы проверки марки бетона

Наиболее распространенный материал на любой стройплощадке — бетон. Сфера его применения достаточно широка, а добавление пластификаторов и других включений в состав позволяет подгонять прочностные характеристики бетона под нужный объект. И покупной, и самостоятельно приготовленный бетон необходимо проверять на прочность и однородность, чтобы избежать обрушения в процессе эксплуатации.

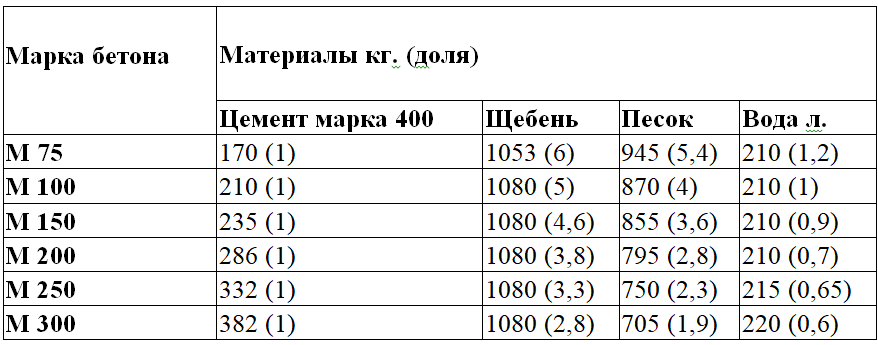

В строительстве бетон применяется как в виде блоков, так и в виде монолитов. Сфера применения: от отделочных до каркасных и фундаментальных работ. Марки бетона используются от М100 до М400, где с повышением коэффициента повышается и уровень прочности. Марка показывает предел прочности на сжатие.

Определение марки готового (от поставщиков) или уже залитого бетона можно производить с помощью спецприборов, в лаборатории, либо самостоятельно на стройплощадке. Каждый способ различается по коэффициенту точности и имеет свои нюансы.

Способы проверки бывают разрушающими и неразрушающими. В разрушающих случаях марка определяется в лабораторных условиях. На специальной гидравлической машине производят сжатие эталонов. Бетонный куб-эталон подвергают постепенно возрастающему давлению и отмечают максимальное значение, когда образец разрушается. Этот показатель давления указывает на характеристики соответствующей марки бетона. Далее рассмотрим неразрушающие методы.

В разрушающих случаях марка определяется в лабораторных условиях. На специальной гидравлической машине производят сжатие эталонов. Бетонный куб-эталон подвергают постепенно возрастающему давлению и отмечают максимальное значение, когда образец разрушается. Этот показатель давления указывает на характеристики соответствующей марки бетона. Далее рассмотрим неразрушающие методы.

Контактные способы проверки

Первый способ — простой, удобный и самый распространенный: осуществляется с помощью специального профессионального оборудования. К этому способу проверки относят механический контроль, основанный на воздействии на бетонную основу. Выглядят эти приборы по типу пистолетов со стержневым ударником. Склерометр (по-другому его еще называют твердомером) определяет твердость бетона методом отскока. Стальной шарик на конце прибора под давлением ударяет по бетонной поверхности, затем измеряется получившийся отпечаток. Сделав несколько таких подходов, вычисляют средний показатель. Таким образом получают данные о прочности бетона, его марке, равномерности и упругости состава.

Таким образом получают данные о прочности бетона, его марке, равномерности и упругости состава.

Склерометр бывает электронным и механическим, его цена достаточно высока, так что покупать для однократного использования прибор не стоит. К тому же этому способу строители предпочитают более новые подходы.

Второй способ проверки — лабораторное исследование проб. Для определения качества затвердевшего бетона используют специальные образцы, их заливают одновременно с основной массой материала:

- Изготавливается деревянный куб ( 10,15 или 20 см³ в объеме), грани которого надо пропитать водой или специальной смазкой;

- Приобретенная бетонная смесь заливается в форму прямо с бетоносмесителя методом послойной укладки;

- Залитый раствор уплотняется, делается пару отверстий арматурой для удаления излишков воздуха;

- Затем проба помещается примерно на 4 недели в те же самые условия, что и фундаментальная конструкция;

- После «созревания» несколько готовых проб передается в лабораторию для испытаний.

Образцы, по которым определяется марка состава, важно хорошо утрамбовать, просушить, а также правильно хранить и оградить их от повреждений. Поэтому хранение осуществляется примерно при 20⁰С и влажности около 90%, ведь прочность изменяется в процессе затвердевания.

Диагностику можно проводить и на промежуточных этапах схватывания — это 3, 7 и 14 день. На основании исследований лабораторная экспертиза выдаст заключение, соответствует ли образец заявленным нормативам требуемой марки бетона. Данный метод отмечается как наиболее точный в процентном соотношении по сравнению с другими методами.

Ультразвуковая методика

Эта методика основана на скорости распространения ультразвука в бетоне (достигает 4500 м/с). По этому критерию можно определить уровень прочности на сжатие. Выделяют несколько типов прозвучивания:

- поверхностное (используют для плит перекрытий и панелей), волновой преобразователь находится со стороны зоны контроля;

- сквозное (подходит для балок и колонн), приборы устанавливают с противоположных сторон объекта.

Ультразвуковое оборудование включает в себя электронный модуль и специальные датчики, которые преобразуют звуковые колебания в цифровые данные. Однако важно запомнить, что соотношение скорости прохождения звука и прочности зависит от многих моментов:

- уровень уплотнения бетона;

- возможный перерасход цемента;

- способ и процесс замешивания бетонного сырья;

- качество и количество зернового состава бетона;

- наличие дефектов в конструкции.

Ультразвуковая проверка подходит для массовых испытаний, ее практикуют на заводах и производствах. Недостаток данного метода — в погрешности при переходе от акустических показателей к прочностным. Приборы для ультразвукового измерения обладают повышенной точностью, однако проверка с их помощью требует определенных умений и знаний. К тому же они весьма дорогие, а услуги хорошего дефектоскописта не всем по карману.

Способы самостоятельной проверки

Готовый бетон можно проверить в домашних условиях, не прибегая к услугам лабораторий или дефектоскопистов с профессиональным оборудованием. Это касается небольших частных застроек. Это исследование не будет таким достоверным, как предыдущие способы.

Это касается небольших частных застроек. Это исследование не будет таким достоверным, как предыдущие способы.

Визуальный метод

Нужно внимательно осмотреть смесь при выгрузке. Неоднородность, расслоение состава, желтый цвет и наличие воды говорят о несоблюдении правил заливки. Холодные оттенки серого, гладкость, ровность и наличие цементного молочка вязкой консистенции, наоборот, свидетельствуют о качестве смеси.

Также размер и вид вмятин после проверки молотком на прочность могут свидетельствовать о прочности застывшего бетона. Трещин практически не должно быть, вмятины почти не видны.

Если раствор доставлен миксером, определить качество бетона не визуально можно только по предоставленным накладным.

Проверка звонкости

Существует еще звуковая проверка посредством удара (молотком весом до полукилограмма) по бетонному основанию. Глухой отзвук говорит о недостаточной прочности и плотности. А уж если бетон в месте удара стал трескаться и крошиться, то следует всё менять или переделывать заново, не то конструкция может и вовсе обрушиться.

Проверка инструментом

Один из самых простых способов узнать степень прочности заливки бетона — с помощью зубила и молотка. К затвердевшему бетону прикладывают зубило и несильным ударом сверху бьют зубилом. Затем оценивают глубину вмятины.

- Если зубило легко вошло в бетон, значит, марка бетона ниже М70-М75;

- Зубило погрузилось на 5-10 мм — марка бетона М75-М100, класс В5;

- Погружение зубила менее чем на 5 мм означает, что бетон класса В10, марка М100-М150;

- Небольшая вмятина остается на бетоне класса В15-25, марка М200-250;

- Если от зубила остается едва заметная вмятина или ее вовсе нет, значит перед вами бетон класса В25, а марка бетона от М200 до М350.

Все вышеописанные методы имеют свои преимущества и недостатки, но для большей точности лучше обратиться к специалистам. Ультразвуковое, лабораторное и ударно-импульсное исследования всё же наиболее достоверные, ведь степень расслоения, необходимый цвет и виды «узоров» на бетоне точнее сможет определить профессионал.

Почему необходимо покупать бетон в компании «Мегабетон-63»

Компания контролирует качество материалов и процесс производства, использует только экологически чистое сырье, а технология смешивания компонентов соответствует всем требованиям и нормам ГОСТа.

Мы имеем свой автопарк. Готовый бетон доставим в любую точку Самарской области на собственном транспорте с бетономешалкой. Расчет и количество товара можно сделать по телефону. Оплата осуществляется по факту получения товара на стройплощадку.

Обман при заказе бетона. Определение качества бетона при приемке.

Марка или класс бетона — это важнейший показатель, характеризующий его прочность. Если в частном строительстве подавляющее большинство заказывает марку бетонной смеси на глаз, то серьезный строительный проект рассчитывается на бетон определенного класса или марки. Однако, как показывает отечественная практика, далеко не всегда полученная бетонная смесь соответствует заявленным поставщиком характеристикам.

Особенно часто и наиболее бессовестным образом обманывают частников. Строительные организации работают по договору поставки, отбирают пробы бетона и испытывают их в независимых лабораториях. При обнаружении несоответствия уже залитые и схватившиеся конструкции могут быть демонтированы за счет поставщика, такие прецеденты у нас в стране были.

Поставщики знают об этом и со строителями стараются не рисковать, но могут «отыгрываться» на частниках. К слову, несоответствие бетона требуемой марке не всегда вина изготовителя. Готовый бетон может попасть на стройплощадку весьма причудливым путем, через несколько посредников.

Вот некоторые схемы, пользуясь которыми мошенники могут поставлять бетон, не соответствующий документам:

- Банальная подмена документов самим изготовителем. Отгружается бетон низкой марки, а в документах указываются нужные цифры.

- Некий посредник берет заказ на поставку бетона определенной марки по одной цене, сам заказывает другую марку по более низкой цене и переправляет его заказчику с исправленными документами.

- Те же два варианта, но недостача не по марке, а по объему.

- Загрузка меньшего объема бетона и разбавление его водой водителем автобетоносмесителя (разбавление водой изготовителем входит в предыдущие пункты, т. к. при этом уменьшается класс прочности бетона)

- Разбавление бетона водой после выгрузки рабочими на объекте стройки, для облегчения транспортировки по лоткам и укладывания в опалубку.

- … и комбинация перечисленных методов

В интернет-форумах можно встретить некоторые откровения бывших сотрудников бетонных узлов, подтверждающие вышенаписанное: «наш директор откровенно веселился, когда заказывали бетон М350 (В25), ведь в лучшем случае мы отгружали М200».

По внешнему виду в момент выгрузки определить марку бетона невозможно, это можно сделать только в лаборатории. Бытует мнение, что чем «синее» смесь, тем больше портландцемента в составе. К сожалению, это тоже самое, что определять процентное содержание мяса в колбасе по цвету. Цвет бетонной смеси, как правило, мало о чем говорит. В зависимости от используемого на заводе строительного песка, цветовой оттенок одной и той же марки товарного бетона у разных производителей может гулять от бежевато-желтоватого до сине-серого.

Цвет бетонной смеси, как правило, мало о чем говорит. В зависимости от используемого на заводе строительного песка, цветовой оттенок одной и той же марки товарного бетона у разных производителей может гулять от бежевато-желтоватого до сине-серого.

Чтобы минимизировать риск, а в случае выявления несоответствия иметь возможность предъявить претензию, лучше всего покупать бетон по предварительно заключенному договору поставки напрямую у известного производителя, давно работающего на рынке. Каждая машина должна сопровождаться паспортом бетона с печатью организации и указанием всех характеристик бетона и времени погрузки. Если поставщику есть что скрывать, то возможна ситуация, когда водитель первого миксера говорит, что все документы будут в последней машине.

Недостачу по объему бетона во время выгрузки установить зачастую невозможно. Обмануть подкованного покупателя на объеме проще (в том числе и из-за возможных последствий после проведения лабораторных исследований), чем на марке. Не всегда есть возможность измерить объем забетонированной конструкции, деревянная опалубка может деформироваться во время заливки, слабоконтролируемая по объему земляная опалубка расжимается во все стороны, неровная поверхность под заливаемой бетонной плитой сложно поддается обсчету и т. д. — отсюда трудно однозначно доказать, что имела место недостача. Чаще всего ошибки по объему происходят при заказе бетона для фундамента, отливаемого в земляную траншею. Причины тому — неровные стенки траншеи, впитывающая жидкую составляющую бетонной смеси земля и т.д.

Не всегда есть возможность измерить объем забетонированной конструкции, деревянная опалубка может деформироваться во время заливки, слабоконтролируемая по объему земляная опалубка расжимается во все стороны, неровная поверхность под заливаемой бетонной плитой сложно поддается обсчету и т. д. — отсюда трудно однозначно доказать, что имела место недостача. Чаще всего ошибки по объему происходят при заказе бетона для фундамента, отливаемого в земляную траншею. Причины тому — неровные стенки траншеи, впитывающая жидкую составляющую бетонной смеси земля и т.д.

Особенно велик риск нарваться на недовес и подмену марки бетона, заказывая его по телефону на сайтах компаний-однодневок. Они появляются и исчезают в небытие спустя какое-то время. В основном, по мере появления проблем с обманутыми заказчиками.

Как подстраховаться при выборе поставщика, заказе и приемке бетона

Если вы заказываете бетонную смесь через интернет, неплохо бы провести собственное мини-расследование. Для начала стоит проверить возраст сайта (и соответственно фирмы-владельца ресурса). Это достаточно просто. Для получения нужной информации стоит забить имя сайта в сервисе Whois. Далее в поле «created:» вы сможете увидеть «дату рождения сайта».

Это достаточно просто. Для получения нужной информации стоит забить имя сайта в сервисе Whois. Далее в поле «created:» вы сможете увидеть «дату рождения сайта».

Аналогично проверяются и телефоны компаний, продающих бетон. Забив в поисковике Yandex или Google телефон компании, вы можете узнать много полезной информации. Как, где, когда тот или иной номер телефона оставил след на просторах российского интернета.

На сайте компании крайне желательно видеть адрес офиса, несколько телефонов и т.д. Всё это дополнительные источники информации, позволяющие сделать вывод о благонадежности той или иной фирмы, предлагающей вам свои услуги. Если в контактах висит 1 мобильный телефон — стоит задуматься, а найдете ли вы завтра этих невидимок, случись что неладное..

Если все-таки приходится заказывать бетон с доставкой у поставщика без рекомендаций и истории, то нужно четко проговорить условия приема бетонной смеси: предупредить, что обязательно будут изготавливаться образцы для испытаний в независимой лаборатории, паспорт бетона, соответствующим образом оформленный, должен быть при каждой машине. Отбирайте пробы при водителе, с лотка автобетоносмесителя. Желательно, чтобы водитель подписал вам акт отбора проб.

Отбирайте пробы при водителе, с лотка автобетоносмесителя. Желательно, чтобы водитель подписал вам акт отбора проб.

Обязательно требуйте заводские накладные на бетон! . В настоящей накладной с бетонного завода четко должны быть указаны: вес, марка, класс бетона, подвижность, водонепроницаемость, морозостойкость, дата и время погрузки и т.д. Написанные «на коленке» накладные вида: бетон м300 5 кубов — скорее всего вышли из под пера водителя, привезшего смесь.

К сожалению, все перечисленные выше советы лишь косвенно могут помочь вам подстраховаться при покупке бетонной смеси. Главным критерием оценки качества приобретенного бетона всегда будет проверка его на прочность классическими методами. Это и стандартная проверка на сжатие кубиков, и неразрушающие методы контроля при помощи склерометра (молоток Шмидта), и ультразвуковой метод проверки.

Как это ни печально, но всё перечисленное выше — это проверка качества постфактум. Если бетон окажется значительно более низкой марки — вы ничего не сможете с этим поделать. Усиление конструкции или разбивка с последующей перезаливкой — занятие хлопотное и дорогое. Именно поэтому не стоит экономить на начальном этапе. Уделите процессу выбора поставщика пару-тройку часов, и возможно удача будут на вашей стороне. В качестве альтернативы можно попытаться сделать бетон своими руками, но при всех кажущихся плюсах минусов в таком варианте значительно больше. Впрочем, это уже тема отдельного разговора.

Усиление конструкции или разбивка с последующей перезаливкой — занятие хлопотное и дорогое. Именно поэтому не стоит экономить на начальном этапе. Уделите процессу выбора поставщика пару-тройку часов, и возможно удача будут на вашей стороне. В качестве альтернативы можно попытаться сделать бетон своими руками, но при всех кажущихся плюсах минусов в таком варианте значительно больше. Впрочем, это уже тема отдельного разговора.

По всем вопросам, связанным со строительством звоните на нашу бесплатную линию онлайн консультаций по тел (495) 778-0173 или пишите на [email protected], ICQ 431721727. С бетонным приветом к вам, Эдуард Минаев.

определение качества при приемке и после заливки

Строительство достаточно трудоемкий процесс. Чтобы исключить лишние затраты и не растрачивать время, стоит хорошо позаботиться о качестве материалов. В первую очередь необходимо задуматься о том, как проверить марку бетонной смеси.

Заказанный раствор не всегда соответствует прописанным в документе характеристикам.![]() Если добавленное сырье для изготовления бетона не отвечает должным пропорциям, автоматически меняется качество раствора. Чтобы точно узнать марку необходимо провести оценку качества.

Если добавленное сырье для изготовления бетона не отвечает должным пропорциям, автоматически меняется качество раствора. Чтобы точно узнать марку необходимо провести оценку качества.

Как определить марку бетона

Марка бетона — показатель, показывающий предел прочности на сжатие. Для строительства пригодны марки М300-400. М100-250 обладают минимальной прочностью, годятся только для вспомогательных работ. Многое зависит от выбранного поставщика. Стоит поискать проверенные фирмы с хорошей репутацией, которые могут предоставить необходимые документы на предлагаемую продукцию. Если по каким-то причинам вы сомневаетесь в честности поставщика, стоит подумать о дальнейшем исследовании раствора на соответствие указанной марки.

Определение марки бетона может производиться разными методами:

- Лабораторная экспертиза;

- Ультразвуковой метод;

- Самостоятельная проверка.

Каждый способ различается по проценту точности и имеет определенные тонкости.

Контактные способы проверки

Контактная проверка производится двумя методами. Первый — с помощью профессионального оборудования — склерометра. Прибор определяет прочность путем ударного импульса. Склерометр бывает механическим и электронным, а его цена составляет от 10 до 35 тысяч, покупка для одноразового применения просто не рациональна для рядового покупателя.

Склерометр

Второй метод предполагает отправку пробы в лабораторию. Сначала необходимо провести ряд манипуляций:

- Подготовить деревянный ящик объемом 15 см³;

- Приобретенный раствор залить в форму непосредственно с лотка бетоносмесителя, ящик предварительно смочить водой. Залитый раствор уплотнить, сделав несколько проколов арматурой;

- Поместить пробу на 28 дней в такие же условия, в каких находится основная конструкция;

- Застывший образец отвозится в лабораторию для исследования. Оценку можно производить на промежуточных этапах схватывания (3, 7 и 14 дней).

Экспертиза выдаст заключение об исследовании образца этой марки, ее соответствие установленным нормам.

Испытание образцов в лаборатории

Ультразвуковая методика

Ультразвуковые приборы, помимо исследования прочности, используются для дефектоскопии. Скорость распространения ультразвука в бетоне достигает 4500 м/с.

Градуировочную зависимость между скоростью распространения звука и прочностью бетона на сжатие фиксируют заранее для каждого состава смеси. В случае использования 2-х зависимостей для бетонов альтернативных или неизвестных составов, может возникнуть неточность при определении прочности. На соотношение «прочность — скорость ультразвука» воздействует ряд факторов, от колебания которых в данном случае нужно отталкиваться при применении ультразвуковой проверки:

- Способ изготовления бетонного раствора;

- Количество и зерновой состав;

- Изменение расхода цемента более, чем на 30%;

- Возможные полости, трещины и дефекты в готовой конструкции;

- Уровень уплотнения бетона.

Ультразвуковая проверка подходит для массовых испытаний конструкций любой формы, а также для ведения постоянного контроля набора или снижения прочности. Минусом метода является погрешность при переходе от акустических показателей к прочностным. Ультразвуковым оборудованием не стоит проводить проверку качества высокопрочных марок, допустимый диапазон ограничивается классами В7,5…В35 (10-40 МПа), в соответствии с ГОСТом 17624-87.

Способы самостоятельной проверки

Проверка в лаборатории или специальными средствами не всегда оправдывает себя. Это касается тех случаев, когда возводится небольшая постройка на частной территории. Залитый и застывший раствор можно проверить в домашних условиях несколькими способами. Если он не будет соответствовать необходимым требованиям, можно воспользоваться платной экспертизой и возместить ущерб с поставщика.

Проверка на гладкость

Внимательно рассмотрите застывшую конструкцию. Она должна быть гладкой, наличие узоров говорит о несоблюдении правил заливки. Такой раствор скорей всего промерзал, что значительно снизит его прочность. Фактически, бетон марки М300, станет по своим свойствам как М200-250.

Тест на звонкость

Можно провести проверку по звуку удара. Для этого берется молоток или кусок металлической трубы, весом не более 0,5 кг. Здесь важна звенящая тональность при нанесении удара. Глухой звук говорит о низкой прочности и плохом уплотнении. А при появлении трещин, крошек необходимо полностью или частично заменять конструкцию.

Визуальная оценка

Способ подразумевает проверку характеристик раствора при приемке. Можно выделить такие моменты, как:

- Цвет — качественная смесь серая с синеватым оттенком, если в цементном молочке отчетливо проявляется желтизна, в смеси присутствуют глинистые примеси или шлакодобавки. Коричневый или рыжий цвет характеризуется превышением песка или заполнителя в недопустимом количестве, от раствора с неравномерным оттенком разумней отказаться вообще;

- Правильная консистенция однородна, без комков и сгустков и напоминает увлажненную почву;

- Излишки воды — определяются заливкой небольшого количества смеси в котлован, должна получиться лепешка без слоев и трещин;

- Купленный раствор ненадлежащего качества начинает расслаиваться еще при транспортировке, смесь не получается извлечь лопатой или подать через рукав.

Если доставлен миксер, определить качество бетона без осмотра можно только по предоставленным документам. В данном случае все зависит от добросовестности продавца.

Проверка бетона молотком и зубилом

Молоток и зубило самый простой ответ на вопрос как проверить качество бетона заливки. Для этого проводится тест на удар с помощью молотка. К поверхности полностью засохшего фундамента приставляется зубило, и наносится удар в среднюю силу. Если полученная вмятина превышает 1 см, класс прочности В5 (М75), менее 0,5 см — В10 (М150). Небольшая вмятина остается на В15-25 (М200-250), на В25 (М350) появляется незначительная отметина.

Необходимо брать молоток весом 300-400 гр.

Все описанные способы имеют свои достоинства и недостатки, для точности результата стоит обратиться за помощью к специалистам. Лабораторное, ультразвуковое и ударно-импульсивное исследования более достоверные и исчерпывающие. Качество напрямую зависит от характеристики составных компонентов, соблюдения пропорций, условий хранения и транспортировки. Поэтому обезопасить себя можно выбором проверенного поставщика с хорошей репутацией, это значительно снизит риск возникновения проблем в будущем.

Проверка качества бетона и бетонной смеси самостоятельно

Как проверить качество (прочность) бетона и бетонной смеси самостоятельно

В строительстве важно всё, но особое внимание конечно стоит уделять несущим конструкциям здания. Про способы проверки кирпичной (каменной) кладки мы уже писали в другой статье, теперь же пора поговорить о конструкциях из бетона и проверки их качества.

Качество данного типа конструкций во многом зависит от качества бетона использованного при строительстве и правильности его укладки. Его показатели свидетельствуют о прочности и долговечности зданий и сооружений. В случае, если вам поставили плохой бетон или неправильно произведена его укладка, возможны самые тяжелый последствия вплоть до разрушения конструкций. Поэтому, важно проверять качество полученной конструкции, особенно качество фундамента.

Бетонные конструкции чаще всего находятся на открытом воздухе. Как результат при некачественном уплотнении или некачественной бетонной смеси в конструкции остаётся большое количество пор, через которые происходит попадание влаги внутрь конструкции. Влага попадет в конструкцию, замерзает, и разрушает микро слой бетона. Это серьезный дефект, поэтому качество бетона несущих конструкций должно быть наилучшим.

Для контроля (проверки) бетона вы можете пригласить специалиста нашего центра на объект или попробовать произвести исследование самостоятельно с помощью подручных инструментов по правилам и советам описанным ниже.

Если строительство только начинается, есть смысл определить качество бетона еще до начала его укладки.

Проверка бетонной смеси до укладки

Сначала нужно удостовериться какой цвет бетонной массы: Он должен быть чистым, серым, равномерным. Если оттенок коричневый, вероятнее всего в бетоне превышено количество песка и данный бетон является некачественным.

Важно различать коричневый оттенок бетона от песка и возможный коричневый оттенок из-за различных добавок.

Следующий его показатель – однородность по составу. Если он таким не является, это тоже большой недостаток и проблемы в процессе строительства. Смесь должна литься, а не падать кусками. Ее консистенция должна быть пластиной, но в то же время если она жидкая, это тоже не хорошо. Такой бетон тоже не качественный.

На данном этапе мы вам настоятельно советуем произвести отбор проб поставленного бетона при заливке важных несущих конструкций.

Для этого вам необходимо из досок изготовить кубовидные формы для заливки образцов бетона. Размеры небольшие — 100х100х100 мм.

Залитую бетонную смесь необходимо уплотнить с помощью стержня (послойно) или провибрировав. Далее эти образцы сушат. Температура окружающей среды должна быть в пределах 20-25 градусов Цельсия.

Спустя 28 суток этот образец везут в специализированную лабораторию. Здесь его проанализируют на прочность. Процедура анализа стандартная.В результате данного исследования вы получите самые точные значения и характеристики поставленного вам бетона.

Идеальным было бы составить акт о заливке образцов и попросить на нём расписаться водителя поставившего вам бетонную смесь.

Проверка качества бетона готовой конструкции

Сначала нужно тщательно осмотреть поверхность. Она должна быть гладкой. Если заливали зимой, тогда на бетоне узоров не будет. Если таковы есть, вероятнее всего он промерзал в период заливки, а это плохо. Как результат, снижается прочность конструкции в пределах 50-100 кг/см2. (т.е. если вы заливали бетон марки М300 фактически бетон конструкции будет иметь марку М200-250).

1) Проверка качества бетона по звуку удара

Чтобы проверить качество готовой конструкции, необходимо использовать молоток (или кусок тяжелой толстой железной трубы) весом не менее 0,5 кг.

Принцип исследования схож с приборами «молоток Шмидта» и «молото Кашкарова».

Оценивать нужно звенящую тональность. Если звук глухой, значит у бетона плохая прочность, а его уплотнение достаточно плохое и некачественное. Такое исследование подойдет для конструкций из бетона марки М100 и выше.

2)Проверка качества (прочности) бетона с помощью зубила

Прочность (класс, марку) бетона готовой конструкции можно определить при помощи зубила по воздействию на него средней силы удара молотка, весом 300- 400 грамм.

- В случае если зубило легко погружается (вбивается) в бетон, необходимо исключить попадание в наполнитель (щебень, гравий и т.п.) – марка бетона ниже М70

- Если же зубило, погружается в бетон на глубину около 5 мм. – то вероятнее всего марка бетона М70-М100

- В случае, когда от поверхности бетона при ударе отделяются тонкие прослойки марка бетона находится в диапазоне М100 – М200

- Марка бетона М200 и более, если от зубила остается совсем неглубокий след или его вовсе нет, и не имеется отслоений.

Все эти способы за исключением лабораторных испытаний изготовленных образцов дают общее представление. Для более точных значений и уверенности в своей конструкции лучше воспользоваться услугами специалиста со специализированными измерительными инструментами. Ведь существует большое количество способов неразрушающего контроля бетона (ультразвуковое исследование бетона, ударно-импульсный метод и т.д).

Дорогие друзья, просим вас поддержать наш проект и поделиться ссылкой на данную статью в социальных сетях. Большое спасибо!

Как определяется марка бетона?

Бетон используется в любом строительном проекте — от кладки садовой печи (здесь бетон нужен для заливки фундамента) до строительства мостов и тоннелей метро (из ЖБИ на основе бетона). При строительстве высотки без бетона тоже не обойтись — его используют в заливке фундамента, он входит в состав железобетонных плит перекрытий и стеновых блоков.

Естественно, что неопытные строители задают много вопросов об использовании бетона той или иной марки. Каждая марка бетона имеет свою плотность, прочность, класс бетона, свою морозоустойчивость, коэффициент водопоглощения и другие характеристики. Если заранее разобраться в марке бетона, а также в том, как ее определить, Вы избежите ненужных затрат на неподходящий раствор.

Определив марку бетона, Вам будет проще принять решение о его эффективности. Марку бетона определяют в лаборатории. Рассмотрим, как это происходит.

Готовим образцы

Предел прочности бетона на сжатие определяется с помощью образца в форме куба. Сначала из древесины готовят 5 формочек кубической формы с размерами стороны 10 см, 15 см или 20 см. Все зависит от лабораторного оборудования, на котором проведут проверку.

Далее внутреннюю часть каждого ящика увлажняют, смачивают его водой и наносят специальную смазку. Благодаря ней Вы легко извлечете образцы из форм, когда они полностью сформируются.

Третий этап — заливка смеси по методу послойной укладки. То есть, Вы заливаете небольшой слой бетонного раствора, затем через несколько секунд — второй слой, затем третий и так далее. Толщина каждого слоя 1-2 см.

Теперь удалите воздушные полости, проштыкуйте раствор и уплотните его. Когда образцы затвердеют и высохнут, извлеките их и храните на складе в сухом помещении на протяжении 28 суток. Желательно, чтобы температура на складе составляла +20 градусов, а влажность не превышала 90%.

Прочность — это характеристика, которая постепенно меняется, пока бетон твердеет. Она увеличивается таким образом:

- Через 7 суток после заливки прочность составляет 70 % от проектного значения. Благодаря ускоренному методу контроля сотрудники лаборатории заранее определяют прочность образцов. Предварительное значение средней прочности для бетона марки М200 — 140 кг/см2.

- Паспортная плотность (т.е. указанная в характеристиках) достигается через 28 суток.

- Окончательный набор прочности длится месяцами.

Итак, образцы для эксперимента готовы, теперь разберемся, какие бывают виды бетонных составов.

Классификация бетона

Марка бетона определяет предел прочности образца на сжатие. Она измеряется в килограммах на квадратный сантиметр. Образец проходит испытания на прочность на протяжении 4-х недель. Цифровой индекс, который указан на марке бетона, показывает среднее значение параметра. На его значение влияет объемная доля цемента в составе. Диапазон изменения марок составляет от М-50 до М-1000. Обратите внимание, что чем выше марка прочности, тем прочнее, морозоустойчивее и долговечнее бетон.

Сфера применения бетона меняется в зависимости от марки:

- Для подготовки “бетонной подушки” под фундамент используется бетон марки М-100 класса В7.5.

- Заливка полов и фундаментов бытовых построек, а также выполнение стяжек и бетонирование площадок — с помощью бетона М150 класса В12.5.

- Заливка фундаментов под здания высотой 3-6 этажей, бетонирование лестниц, производство отмосток и опорных стенок — бетоны М200 и М250 классов В15 и В20 соответственно.

- Жилищное строительство и сооружение промышленных объектов, заливка фундаментов под высотные здания — бетон М-300 (класс В22.5) или М-350 (класс В25).

- Бетон марки М-400 (В35) нашел себе применение в строительстве гидротехнических сооружений, тоннелей метро, специальных банковских хранилищ и сейфов, к которым предъявляются специальные требования.

- Строительство объектов военного значения (например, бункеров или ДОТов) — бетон М-500 В40.

- Бетон марок М-550, М-600, М-700 и так далее — строительство военно-оборонительных укреплений, взлетно-посадочных полос, сверхпрочных дамб, стенок водохранилищ, потолков бомбоубежищ и бункеров.

Обратите внимание, что в нормативных документах указывается класс бетона, но при покупке бетона менеджер указывает марку прочности. Класс смеси — это допустимое значение погрешности качества раствора. Он показывает реальную прочность образца, в то время как марка — предполагаемую. Класс бетона обозначен буквой “В” и составляет от 3,5 до 80. В частном строительстве используется бетон классов от В7,5 до В40.

Прочность бетона зависит от результатов испытания образца. Значение класса определяют с помощью 3-х критериев:

- Объем и марка вяжущих компонентов в растворе.

- Удельный вес смеси.

- Тип наполнителя.

В таблице ниже Вы найдете соотношение марок и классов бетона.

| Марка прочности бетона | Класс бетона |

| М-50 | В3.5 |

| М-100 | В7.5 |

| М-150 | В10, В12.5 |

| М-200 | В15 |

| М-250 | В20 |

| М-300 | В22.5, В25 |

| М-350 | В25, В27.5 |

| М-400 | В30 |

| М-450 | В35 |

| М-500 | В40 |

| М-600 | В45 |

| М-700 | В50, В55 |

| М-800 | В60 |

Как определить марку прочности

Существует 4 способа определить марку прочности бетона:

- Неразрушающие методы. Основаны на замерах приборов, которые регистрируют значение погружения бойка инструмента в поверхность массива.

- Ультразвуковой контроль прочности. Чем выше интенсивность ультразвуковых колебаний в бетонном образце, тем выше его прочность. По уровню колебаний точно определяют марку прочности.

- Разрушающий контроль. Образец деформируют с помощью пресса до тех пор, пока он не разрушится.

- Самостоятельное определение прочности. Строительный инструмент (например, молоток) вдалбливают в образец. В зависимости от глубины погружения инструмента, “на глаз” определяют и марку прочности.

Рассмотрим более подробно каждый метод.

Неразрушающий метод

Преимущество этого способа в том, что образец остается цел, и его используют для повторных исследований. С помощью лабораторного оборудования фиксируют:

- Величину откоса.

- Отрывание.

- Ударную величину импульса.

- Значение мягкой деформации.

- Откалывание.

- Результат одновременного отрывания и откалывания.

В зависимости от того, насколько меняется глубина погружения бойка в массив, делают вывод о прочности материала. Для этого используют лабораторные молотки, с помощью которых проводят пластическую деформацию бетонной поверхности. После удара по образцу появляется лунка. Ее диаметр измеряют и делают вывод о прочностных параметрах.

Замер прочности по этому методу проводят в несколько этапов:

- Очистка поверхностей от краски, шпаклевки и штукатурки.

- Нанесение 10-ти ударов средней силы на контрольной поверхности. Удары наносят строго по отметкам с интервалом 50 мм.

- С помощью штангенциркуля определяют размеры лунок с точностью до 0,1 мм.

- Измеряют среднее арифметическое диаметра отпечатка.

- Используют тарированную кривую, построенную на замерах эталонов. По полученному среднему результату определяется марка прочности.

Мы описали только один метод неразрушающего контроля, существуют и другие. В любом случае, Вам нужно пользоваться тарировочной диаграммой для определения прочности по диаметру отпечатка.

Если у Вас нет проб, используйте специальные приборы — склерометры. Они работают по принципу упругого отскакивания. также можно использовать пистолеты со стержневым ударником. Его шкала показывает цифровое значение в зависимости от реакции бойка.

Комбинированный метод проверки прочности включает отрыв и одновременное скалывание. В бетонный массив монтируют специальное анкерное устройство. Прибор давит на контролируемый участок и показывает его прочность.

Проверка ультразвуком

При ультразвуковой проверке прочности образец сохраняет целостность. Ультразвуковой преобразователь прикладывают к контролируемой поверхности. Это нужно для того, чтобы между прибором и образцом бетона был хороший акустический контакт. В зависимости от того с какой скоростью распространяются ультразвуковые колебания в массиве, определяют его прочность.

Ультразвуковая проверка бывает 2-х видов:

- Сквозная. Ее используют для колонн и балок, при которых датчики ставят с противоположных сторон конструкции.

- Поперечная. Применяется для панелей и плит перекрытия, при которых ультразвуковой преобразователь находится со стороны зоны контроля.

Оборудование состоит из специальных датчиков и электронного модуля.

Скорость движения ультразвуковой волны зависит от:

- Плотности массива.

- Упругости.

- Однородности состава.

- Наличия или отсутствия трещин, полостей, локальных дефектов.

Прибор превращает ультразвуковые колебания в цифровые характеристики.

Разрушающие способы

Для этого метода используют гидравлический пресс, который деформирует и раздавливает образец бетона. Как только бетонный куб трескается и разрушается, замеряют значение давления. По этому значению и определяют марку прочности.

Как проверить марку прочности самостоятельно

Вы можете самостоятельно проверить марку прочности с помощью молотка весом до 400 грамм. ВОзьмите зубило, воткните один из его концов в образец, и забивайте его молотком.

Если через 10-15 ударов зубило погрузилось в бетон на 5 мм, прочность бетона составляет от М-100 до М-150. Если же погружение составит 6-10 мм, это бетон марки М-75 (класс В5). Если зубило не погружается в бетон, а вместо этого от образца откалываются мелкие кусочки, твердость бетона составит М-200 — М-250, а это класс В15-В20.

Теперь Вы знаете, как определяется марка бетона, каким бывает класс бетона, и где используются бетонные растворы в зависимости от сферы их применения. Желаем удачного строительства!

Как проверить марку бетона на залитом фундаменте. Подручные способы определения марки бетона. В качестве заключения

Совершенно определенный факт, что бетон, как один из наиболее универсальных строительных материалов, отличается достаточно высокой прочностью. Этот показатель варьируется в зависимости от назначения смеси. И, само собой разумеется, что проверка этого свойства чрезвычайно важна на этапе производства. Особенно это касается плит перекрытий, или других конструкций, которые предполагают серьезные нагрузки. В этой статье мы хотели бы подробно описать, как же происходит этот процесс. Этой информацией Вы сможете воспользоваться при приобретении любых бетонных изделий, проконтролировав их прочность самостоятельно либо задав несколько профессиональных вопросов поставщику.

Результат, полученный в процессе проверки прочности бетона, зависит от множества факторов. Например, образцы, изготовленные из одного замеса, прошедшие этап твердения в одних и тех же условиях могут показывать совершенно различные показатели прочности. Это при том, что методика испытаний будет совершенно идентична. А если же проверка осуществляется разными методами, то значения будут отличаться еще более существенно. Почему же так происходит?

На показатели прочности бетона влияют три основных фактора: статистический, технологический и методический. Первый фактор вступает в силу при распределении компонентов бетона, наличия или отсутствия микротрещин и пор и др. То есть по причинам, которые связанны с формированием неоднородности материала. Технологический фактор оказывает влияние на показатели прочности бетона в процессе приготовления образцов и его качество. Это параллельность граней, насколько они ровны и шероховаты, в каких условиях изготовлены. Например, в этом случае можно получить различные значения прочности, в зависимости от того, каким образом располагать образец под прессом. Закономерно, что в положении на боку результаты будут наименьшими. И методический фактор заключается в особенностях проведения испытаний. Здесь имеет значение конструкция пресса, скорость нагрузки, размеры испытуемого образца и пр.

Методы испытания бетона на прочность

Основными методами, которыми пользуются при проверке показателей прочности бетона, являются:

метод стандартных образцов;

использование кернов;

метод неразрушающего контроля.

В первом случае используют специально изготовленные образцы. Они могут быть кубической или цилиндрической формы. Образцы помещаются под пресс и подвергаются равномерной непрерывной нагрузке до полного разрушения. Все показатели фиксируются, после чего проводится расчет прочности бетона.

Для второго метода применяют керны — это выбуренные из конструкции образцы. Проверка прочности бетона с их помощью далеко не всегда оправдывается. Во-первых, сам процесс выбуривания кернов достаточно сложен. Во-вторых, существует опасность нарушения целостности конструкции, структуры керна.

Таким образом, методика проверки прочность бетона практически всегда сводится к неразрушающему контролю, т.е. материал после проверки пригоден к эксплуатации, его свойства не нарушены. Важно помнить, что среди существующих методов такой проверки нельзя выделить один, наиболее приемлемый. Все они дополняют друг друга и имеют свои недостатки или преимущества. Начальный этап контроля предполагает соответствие линейных размеров существующим стандартам. Эти действия осуществляются с помощью рулетки, штангенциркуля, линейки, нивелира и др. инструментов. Все последующие проверки будут тестировать несущую способность или прочность бетонного изделия.

Среди методов неразрушающего контроля можно выделить несколько групп:

1. Местные разрушения.

Этот способ считается одним из самых точных, потому что при проведении изменению подвергаются всего две характеристики: тип бетона (легкий или тяжелый) и размер заполнителя (крупный или нет). Производится в двух вариантах. Первый заключается в том, что фиксируется усилие, при котором образуется скол на ребре конструкции. Это, конечно, довольно трудоемкий процесс, в подготовке которого необходимы шпуры, анкера и др. устройства. Используется в основном для контроля свай, балок, колонн.

Второй вариант – это метод отрыва стальных дисков, заключается он в фиксации напряжения, которое необходимо для разрушения бетона при отрыве от него диска из металла. Здесь также можно обозначить ряд недостатков, среди которых необходимость предварительного наклеивания дисков, частичное повреждение поверхности конструкции.

2. Ударные воздействия.

В этой группе также выделяют несколько методов. Среди них определение прочности путем ударного импульса. Это самый распространенный метод, который заключается в фиксации энергии удара, которая возникает при ударе бойка о поверхность. Для определения такого показателя используются специальные приборы, которые не только измеряют, но дают возможность обработки данных в электронном варианте. При помощи склерометров прочность бетона можно определять методом упругого отскока. Прибор, оснащенный специальной шкалой, выполнен в виде молотка, который после удара по бетону отскакивает и измеряет эту величину.

Существует также метод пластической деформации, который основан на определении величины отпечатка, который оставляет на бетоне стальной шарик. Способ считается устаревшим, но тем ни менее применяется довольно часто в связи с его дешевизной. Все, что понадобится это молоток Кашкарова – устройство со стержнем из металла. Им наносится удар и по определенным соотношениям определяется прочность материала.

3. Ультразвук

Метод ультразвукового исследования является самым современным и наиболее удобным. Он производится с помощью специального датчика, который пропускает волны через толщу бетона, при этом измеряя скорость их прохождения. Приборы могут располагаться как с одной стороны конструкции, так и с обеих. В зависимости от этого различают поверхностное и сквозное прозвучивание. В применении такого метода обязательно нужно учитывать состав заполнителя, способ приготовления бетона, его напряженное состояние и степень уплотнения. Ведь эти факторы напрямую влияют на показатель «прочность-скорость». При очевидных плюсах ультразвуковой проверки, существует также вероятность погрешности и ограничения в использовании (для высокопрочных классов бетона использовать данный метод нельзя).

Проверка бетона на прочность ультразвуковым прибором

В процессе проверки бетона на прочность используются специальные приборы, которые ранее не пользовались особой популярностью. Но с развитием строительной отрасли приборы стали широко востребованными не только на заводах, например, по производству железобетонных плит перекрытия, но и на объектах строительства и других организациях.

Таким образом, мы рассказали лишь об основных моментах в контроле прочности бетона. На самом деле это целое направление деятельности, осуществляемое специалистами на стройках и в производстве. Согласимся, что реализация некоторых методов вряд ли будет доступна рядовому покупателю, приобретающему то или иное изделие. Но Вы сможете задать вполне уместные вопросы о том, каким образом контролируется качество предлагаемых Вам изделий и сделать соответствующий вывод о квалификации сотрудников и качестве продукта.

Испытание образцов бетона на прочность

Качество бетона. Как проверить?

Строительство из бетона на сегодняшний день позволяет возводить наиболее устойчивые к нагрузкам и долговечные конструкции зданий и сооружений. По этой причине к данной технологии капитального домостроения прибегают не только профессионалы-строители, которые застраивают крупнопанельными домами целые районы и города, но и физические лица, для которых свойства возводимой конструкции (прочность и долговечность) имеют первоочередное значение. Эти прочность и долговечность означают, что материалы и технологии, применяемые на стройке должны соответствовать строительным нормам как по качеству материалов, так и по исполнению самих работ, их последовательности/параллельности и т.д.

В случае строительства небольшого дома для одной семьи, заложения ленточного фундамента, возведения небольших несущих конструкций еще можно как-то обойтись бытовыми бетоносмесительными установками и самостоятельно производить замес бетонных смесей из сухих строительных смесей; но нужно четко понимать и отдавать себе отчет в том, что работы по одному только замесу будет столько, что нужна бригада минимум из двух рабочих. А уж при строительстве многоквартирного дома о ручном замесе бетонных смесей речи быть просто не может. Выход один: заказывать бетон с доставкой – цена и качество которых будут варьироваться в диапазоне от «ужасного» до «прекрасного» в зависимости от производителя. Целью данной статьи не является анализ производителей товарного бетона в том или ином регионе России, поэтому приведем лишь пару советов, которые позволят неискушенному покупателю строительных материалов несколькими способами понять насколько ужасный или прекрасный товар он приобрел.

Как на глаз проверить качество бетона?

Вот заказали Вы бетон с доставкой – цена которого Вас устроила (ну раз уж Вы его заказали), осталось понять устраивает ли Вас его качество.

Вот краткий список действий, который поможет в этом:

1. Обратите внимание на цвет смеси. Товарный бетон должен быть серого цвета. Подчеркиваем: чистый серый цвет! Не в каких-то отдельных местах смеси, а равномерный чистый серый цвет в любой ее части. Скажем, приехал к Вам бетон, начали Вы его сливать, или заглянули в «бочку» автобетоносмесителя (хотя, конечно, там практически ничего не разглядеть) и обнаружили, что бетон не серый, а светло коричневый – разворачивайте машины с такой смесью, поскольку такой оттенок появляется из-за избытка мелкого наполнителя (песка) в ущерб другим компонентам;

2. Второе на что стоит обязательно обратить внимание – это консистенция бетона. Смесь должна быть равномерной и однородной в любой своей части! Равномерной и однородной не только по цвету, но и по составу. Если бетон не представляет собой однородной смеси, и например, не «льется» а падает кусками, а в других местах наоборот слишком жидкий, значит ингредиенты плохо перемешаны и смесь не качественная;

3. Обязательно, при подготовке к принятию бетона соорудите несколько ящиков кубовидной формы и размерами 10х10х10 см. Данные ящики необходимо увлажнить перед заливкой в них бетона. Заливать в разные ящики стоит смесь из разных автобетоносмесителей, это позволит спустя 28 суток с момента заливки бетона отдать его на экспертизу и проверить качество смеси одной партии из разных машин, которые осуществляют его доставку. Проверку качества бетонной смеси (анализ затвердевших кубов) стоит проводить в независимой лаборатории, разумеется платно. И предъявлять требования и претензии поставщику материала, в случае несоответствия заявленных им стандартов качества;

4. После застывания смеси стоит попробовать старый добрый метод: ударить по бетону. Если камень начнет крошиться, — значит, смесь была плохой и нужно проводить демонтаж конструкции и повторять процедуру заливки. Если бетонная смесь издает резкий звон после нанесения удара, — значит, Вы купили качественный строительный материал.

5. Также можно проводить проверку качества бетонной смеси и после его затвердевания на самом строительном объекте несколькими способами. Один из них и наиболее эффективный способ – это способ ультразвука. Известно с какой скоростью проходит ультразвук через эталонные образцы товарного бетона той или иной марки. Поэтому, на основании скорости прохождения ультразвука через Вашу стену можно будет сказать насколько соответствует, либо не соответствует Ваш бетон своим заявленным характеристикам.

Администрация Мостоотряда 26 надеется, что данная информация будет Вам полезна. И благодаря ей, Вы закажете

Прочность бетона является важнейшей характеристикой, от которой зависят эксплуатационные параметры материала. Под прочностью подразумевают способность бетона противостоять внешним механическим силам и агрессивным средам. Особенно актуальны способы определения этой величины методами неразрушающего контроля: механическими или ультразвуковым.

Правила испытания прочности бетона на сжатие, растяжение и изгиб определяются ГОСТ 18105-86. Одной из характеристик прочности бетона является коэффициент вариации (Vm), который характеризует однородность смеси.

По ГОСТ 10180-67 предел прочности бетона при сжатии определяется при сжатии контрольных кубов с размерами ребер 20 см в 28-суточном возрасте — это так называемая кубиковая прочность. Призменная прочность определяется как 0,75 кубиковой прочности для класса бетона В25 и выше и 0,8 для класса бетона ниже В25

Помимо ГОСТов, требования к расчётной прочности бетона задаются в СНиПах. Так, например, минимальная распалубочная прочность бетона незагруженных горизонтальных конструкций при пролете до 6 метров должна составлять не менее 70% проектной прочности, а свыше 6 метров – 80% проектной прочности бетона.

Механические неразрушающие методы определения прочности бетона

Неразрушающие способы бетона на сжатие основываются на косвенных характеристиках показаний приборов. Испытания прочности бетона проводятся с помощью основных методов: упругого отскока, ударного импульса, отрыва, скалывания, пластической деформации, отрыва со скалыванием.

Рассмотрим виды испытательных приборов механического принципа действия. Таким способом прочность бетона определяется глубиной внедрения рабочего органа прибора в поверхностный слой материала.

Принцип действия молотка Физделя основан на использовании пластических деформаций строительных материалов. Удар молотка по поверхности бетона образует лунку, диаметр которой и характеризует прочность материала. Место, на которое наносятся опечатки, должно быть очищено от штукатурки, шпатлевки, окрасочного слоя. Испытания проводятся локтевыми ударами средней силы по 10-12 раз на каждом участке конструкции с расстоянием между отпечатками не менее 3 см. Диаметр полученных лунок измеряется с помощью штангенциркуля по двум перпендикулярным направлениям с точностью до десятой миллиметра. Прочность бетона определяется с помощью среднего диаметра отпечатка и тарировочной кривой. Тарировочная кривая строится на сравнении полученных диаметров отпечатков и результатов лабораторных исследований на образцах, взятых из конструкции или изготовленных по технологиям, аналогичных примененным.

На свойствах пластической деформации основан и принцип действия молотка Кашкарова. Различие между этими приборами заключается в наличии между молотком и завальцованным шариком отверстия, в которое введен контрольный стержень. Удар молотка Кашкарова приводит к образованию двух отпечатков. Одного — на поверхности обследуемой конструкции, второго — на эталонном стержне. Соотношение диаметров получаемых отпечатков зависит от прочности исследуемого материала и контрольного стержня и не зависит от скорости и силы удара молотка. По среднему соотношению диаметров двух отпечатков с помощью тарировочного графика устанавливают прочность бетона.

Пистолеты ЦНИИСКа, Борового, молоток Шмидта, склерометр КМ, оснащенный стержневым ударником, работают, основываясь на принципе упругого отскока. Измерения величины отскока бойка проводятся при постоянной величине кинетической энергии металлической пружины и фиксируются указателем на шкале прибора. Взвод и спуск бойка происходят автоматически при соприкосновении ударника и испытуемой поверхности. Склерометр КМ имеет специальный боек определенной массы, который с помощью предварительно напряженной пружины с заданной жесткостью ударяет по металлическому ударнику, прижатому другим концом к обследуемой поверхности.

Метод испытания на отрыв со скалыванием позволяет определить прочность бетона в теле бетонного элемента. Участки для испытания подбираются таким образом, чтобы в этой зоне не было арматуры. Для проведения исследований используют анкерные устройства трех типов. Анкерные устройства первого типа устанавливаются в конструкцию при бетонировании. Для установки второго и третьего типов анкерных устройств предварительно подготавливают шпуры, высверливая их в бетоне.

Ультразвуковой метод измерения прочности бетона

Принцип действия приборов ультразвукового контроля основывается на связи, которая существует между скоростью распространения ультразвуковых волн в материале и его прочностью.

В зависимости от способа прозвучивания разделяют две градуировочные зависимости: «скорость распространения волн — прочность бетона», «время распространения ультразвуковых волн — прочность бетона».

Метод сквозного прозвучивания в поперечном направлении применяется для сборных линейных конструкций — балок, ригелей, колонн. Ультразвуковые преобразователи при таких испытаниях устанавливаются с двух противоположных сторон контролируемой конструкции.

Поверхностным прозвучиванием испытывают плоские, ребристые, многопустотные плиты перекрытия, стеновые панели. Волновой преобразователь устанавливается с одной стороны конструкции.

Для получения надежного акустического контакта между испытуемой конструкцией и рабочей поверхностью ультразвукового преобразователя используют вязкие контактные материалы типа солидола. Возможна установка «сухого контакта» с использованием конусных насадок и протекторов. Ультразвуковые преобразователи устанавливают на расстоянии не менее 3 см от края конструкции.

Приборы для ультразвукового контроля прочности состоят из электронного блока и датчиков. Датчики могут быть раздельными или объединенными для поверхностного прозвучивания.

Скорость распространения ультразвуковой волны в бетоне зависит от плотности и упругости материала, наличия в нем пустот и трещин, отрицательно влияющих на прочность и другие качественные характеристики. Следовательно, ультразвуковое прозвучивание предоставляет информацию о следующих параметрах:

- однородности, прочности, модуле упругости и плотности;

- наличии дефектов и особенностях их локализаций;

- форме А-сигнала.

Прибор записывает и преобразует в визуальный сигнал принимаемые ультразвуковые волны. Оснащенность контрольного оборудования цифровыми и аналоговыми фильтрами позволяет оптимизировать соотношение сигнала и помех.

Методы разрушающего контроля прочности бетона

Каждый застройщик может выбирать самостоятельно методы неразрушающего контроля, но согласно существующим СНиПам разрушающий контроль является обязательным. Способов организации выполнения требований СНиПов существует несколько.

- Контроль прочности бетона может проводиться на специально изготовленных образцах. Применяется этот метод при производстве сборных железобетонных конструкций и для выходного контроля БСГ (бетонной смеси готовой) на стройплощадке.

- Прочность бетонов может контролироваться на образцах, которые были получены способами выпиливания и вырубывания из самой конструкции. Места взятия проб определяются с учетом снижения несущей способности в зависимости от напряженного состояния. Целесообразно, чтобы эти места указывались самими проектировщиками в проектной документации.

- Испытания образцов, изготовленных на месте проведения работ в условиях, определенных конкретным технологическим регламентом. Однако укладка бетона в кубы для проведения последующих испытаний, его твердение и хранение значительно отличаются от реальных условий укладки, уплотнения и твердения рабочих бетонных смесей. Эти различия существенно снижают достоверность получаемых таким способом результатов.

Самостоятельное измерение прочности бетона

Профессиональные методы определения прочности бетона дороги и не всегда доступны. Существует способ самостоятельного проведения обследования на прочность бетонных конструкций.

Для испытаний потребуется молоток весом 400-800 г и зубило. По приставленному к поверхности бетона зубилу наносится удар средней силы. Далее определяется степень повреждения, нанесенного поверхностному слою. Если зубило оставило лишь небольшую отметину, то бетон можно отнести к классу прочности В25. При наличии более значительной зазубрины бетон можно отнести к классам В15-В25. Если зубило проникнет в тело конструкции на глубину менее 0,5 см, то образец можно отнести к классу В10, если более 1 см — к классу В5. Класс или марка бетона по прочности — это основной показатель качества бетонной смеси, которые определяют среднюю прочность бетона. Например, средняя прочность бетона В30 (М400) составляет 393 кгс / см2.

Ориентировочно определить прочность бетона Rб в на 28 сутки в МПа можно по формуле Боломея-Скрамтаева, которая является основным законом прочности бетона. Для этого необходимо знать марку примененного цемента — Rц и цементно-водное соотношение — Ц/В. Коэффициент А при нормальном качестве заполнителей равен примерно 0,6.

Rб = А*Rц*(Ц/В-0,5)

При этом набор прочности бетона во времени подчиняется формуле

n = Марочная прочность *(lg(n) / lg(28)) , где n не менее 3 дней,

на 3 сутки бетон набирает около 30% марочной прочности, на 7 сутки — 60-80%, а 100% предел прочности достигается на 28-е сутки. Дальнейшее повышение прочности бетона происходит, но очень медленно. Согласно СНиП 3.03.01-87, уход за свежим бетоном продолжается до набора 70% прочности или до другого срока распалубливания.

Методы самостоятельного определения прочности бетонных конструкций просты и экономичны. Однако в случае строительства важных объектов целесообразно обратиться к услугам специализированных лабораторий.

Строительство достаточно трудоемкий процесс. Чтобы исключить лишние затраты и не растрачивать время, стоит хорошо позаботиться о качестве материалов. В первую очередь необходимо задуматься о том, как проверить марку бетонной смеси.

Заказанный раствор не всегда соответствует прописанным в документе характеристикам. Если добавленное сырье для изготовления бетона не отвечает должным пропорциям, автоматически меняется качество раствора. Чтобы точно узнать марку необходимо провести оценку качества.

Марка бетона — показатель, показывающий предел прочности на сжатие. Для строительства пригодны марки М300-400. М100-250 обладают минимальной прочностью, годятся только для вспомогательных работ. Многое зависит от выбранного поставщика. Стоит поискать проверенные фирмы с хорошей репутацией, которые могут предоставить необходимые документы на предлагаемую продукцию. Если по каким-то причинам вы сомневаетесь в честности поставщика, стоит подумать о дальнейшем исследовании раствора на соответствие указанной марки.

Определение марки бетона может производиться разными методами:

- Лабораторная экспертиза;

- Ультразвуковой метод;

- Самостоятельная проверка.

Каждый способ различается по проценту точности и имеет определенные тонкости.

Контактные способы проверки

Контактная проверка производится двумя методами. Первый — с помощью профессионального оборудования — склерометра. Прибор определяет прочность путем ударного импульса. Склерометр бывает механическим и электронным, а его цена составляет от 10 до 35 тысяч, покупка для одноразового применения просто не рациональна для рядового покупателя.

Второй метод предполагает отправку пробы в лабораторию. Сначала необходимо провести ряд манипуляций:

- Подготовить деревянный ящик объемом 15 см³;

- Приобретенный раствор залить в форму непосредственно с лотка бетоносмесителя, ящик предварительно смочить водой. Залитый раствор уплотнить, сделав несколько проколов арматурой;

- Поместить пробу на 28 дней в такие же условия, в каких находится основная конструкция;

- Застывший образец отвозится в лабораторию для исследования. Оценку можно производить на промежуточных этапах схватывания (3, 7 и 14 дней).

Экспертиза выдаст заключение об исследовании образца этой марки, ее соответствие установленным нормам.

Испытание образцов в лаборатории

Ультразвуковая методика

Ультразвуковые приборы, помимо исследования прочности, используются для дефектоскопии. Скорость распространения ультразвука в бетоне достигает 4500 м/с.

Градуировочную зависимость между скоростью распространения звука и прочностью бетона на сжатие фиксируют заранее для каждого состава смеси. В случае использования 2-х зависимостей для бетонов альтернативных или неизвестных составов, может возникнуть неточность при определении прочности. На соотношение «прочность — скорость ультразвука» воздействует ряд факторов, от колебания которых в данном случае нужно отталкиваться при применении ультразвуковой проверки:

- Способ изготовления бетонного раствора;

- Количество и зерновой состав;

- Изменение расхода цемента более, чем на 30%;

- Возможные полости, трещины и дефекты в готовой конструкции;

- Уровень уплотнения бетона.

Ультразвуковая проверка подходит для массовых испытаний конструкций любой формы, а также для ведения постоянного контроля набора или снижения прочности. Минусом метода является погрешность при переходе от акустических показателей к прочностным. Ультразвуковым оборудованием не стоит проводить проверку качества высокопрочных марок, допустимый диапазон ограничивается классами В7,5…В35 (10-40 МПа), в соответствии с ГОСТом 17624-87.

Способы самостоятельной проверки

Проверка в лаборатории или специальными средствами не всегда оправдывает себя. Это касается тех случаев, когда возводится небольшая постройка на частной территории. Залитый и застывший раствор можно проверить в домашних условиях несколькими способами. Если он не будет соответствовать необходимым требованиям, можно воспользоваться платной экспертизой и возместить ущерб с поставщика.

Проверка на гладкость

Внимательно рассмотрите застывшую конструкцию. Она должна быть гладкой, наличие узоров говорит о несоблюдении правил заливки. Такой раствор скорей всего промерзал, что значительно снизит его прочность. Фактически, бетон марки М300, станет по своим свойствам как М200-250.

Тест на звонкость

Можно провести проверку по звуку удара. Для этого берется молоток или кусок металлической трубы, весом не более 0,5 кг. Здесь важна звенящая тональность при нанесении удара. Глухой звук говорит о низкой прочности и плохом уплотнении. А при появлении трещин, крошек необходимо полностью или частично заменять конструкцию.

Визуальная оценка

Способ подразумевает проверку характеристик раствора при приемке. Можно выделить такие моменты, как:

- Цвет — качественная смесь серая с синеватым оттенком, если в цементном молочке отчетливо проявляется желтизна, в смеси присутствуют глинистые примеси или шлакодобавки. Коричневый или рыжий цвет характеризуется превышением песка или заполнителя в недопустимом количестве, от раствора с неравномерным оттенком разумней отказаться вообще;

- Правильная консистенция однородна, без комков и сгустков и напоминает увлажненную почву;

- Излишки воды — определяются заливкой небольшого количества смеси в котлован, должна получиться лепешка без слоев и трещин;

- Купленный раствор ненадлежащего качества начинает расслаиваться еще при транспортировке, смесь не получается извлечь лопатой или подать через рукав.

Если доставлен миксер, определить качество бетона без осмотра можно только по предоставленным документам. В данном случае все зависит от добросовестности продавца.

Проверка бетона молотком и зубилом

Молоток и зубило самый простой ответ на вопрос как проверить качество бетона заливки. Для этого проводится тест на удар с помощью молотка. К поверхности полностью засохшего фундамента приставляется зубило, и наносится удар в среднюю силу. Если полученная вмятина превышает 1 см, класс прочности В5 (М75), менее 0,5 см — В10 (М150). Небольшая вмятина остается на В15-25 (М200-250), на В25 (М350) появляется незначительная отметина.

Необходимо брать молоток весом 300-400 гр.

Все описанные способы имеют свои достоинства и недостатки, для точности результата стоит обратиться за помощью к специалистам. Лабораторное, ультразвуковое и ударно-импульсивное исследования более достоверные и исчерпывающие. Качество напрямую зависит от характеристики составных компонентов, соблюдения пропорций, условий хранения и транспортировки. Поэтому обезопасить себя можно выбором проверенного поставщика с хорошей репутацией, это значительно снизит риск возникновения проблем в будущем.

Вопрос:

Спрашивает Олег из Ростова: «Здравствуйте! Скоро предстоит заливка фундамента. Бетон будем заказывать на заводе. Вопрос в том, можно ли определить качество бетона когда его привезут на стройку. Понятно что точно без лаборатории не определить, но хотя бы примерно визуально можно увидеть не качественный продукт?»

Ответ:

Вопрос как проверить качество бетона для фундамента до его укладки внутрь опалубки, очень актуален для частных застройщиков. В отсутствие лаборатории, специальных приборов и химических реагентов примерно оценить характеристики этого конструкционного материала можно по нескольким косвенным признакам:

- цвет – синеватый оттенок указывает на нормальное количество цемента, коричневая окраска с большой вероятностью свидетельствует о преобладании песка;

- цементное молочко – в 85% случаях желтизна этого продукта говорит о вредных примесях глины, которая крайне опасна для железобетонных конструкций, однако в оставшихся 15% вариантов точно такой же цвет дают некоторые безвредные шлаки;

- консистенция – товарные тяжелые бетоны должны замешиваться сотрудниками РБИ по точным рецептам на промышленном оборудовании, поэтому водоцементное отношение В/Ц всегда получается ниже (смесь густая и малоподвижная), чем при использовании бытовой бетономешалки, пластичность обеспечивается специальными добавками, формирование цементного камня (гидратация) происходит быстрее;

- однородность – в смеси не должно быть частиц щебня или комочков песка, не обваленных в цементном молочке.

Последним и самым надежным методом является аренда бетононасоса – смесь низкого качества даже при соблюдении рецептуры на растворном узле РБИ по шлангам этой спецтехники не пойдет. Для подачи материала бетононасосом подходят бетоны класса В10 и выше (соответствует марке М150) с подвижностью П3 и выше.

Подача материала бетононасосом обеспечит дополнительные гарантии качества.

После набора 70% прочности при ударе по бетону арматурным прутком звук должен быть чистым и звонким. Если образуются трещины или материал начинает выкрашиваться, следует полностью или частично разрушить конструкцию, чтобы залить ее заново или попытаться упрочнить обоймой.

При визуальном осмотре специалист способен по «узорам» на поверхности определить, что конструкционный материал подвергался промерзанию после заливки до отвердевания. У плохого бетона наружная поверхность никогда не бывает гладкой. Простейшими инструментами (молоток/зубило) можно с точностью в пределах 70% выявить класс прочности конструкционного материала:

- погружение зубила в бетон при ударе 400 г молотком больше 10 мм – примерно В5;

- углубление в пределах 7 мм – около В10;

- заметная царапина – смесь В15;

- почти незаметный след – В25.

Механический способ определения класса прочности.

Важно! Все указанные методики являются «народными» и не претендуют на звание точного способа. Даже в специальных лабораториях образцы исследуют на 28 день после отбора в момент заливки силовой конструкции. В любом случае, достоверно определить класс бетона можно только после набора им прочности и только в лабораторных условиях. Косвенные признаки помогут отличить только бетон совсем плохого качества.

Бетон имеет основные характеристики – прочность (марка либо класс), подвижность, морозостойкость, водопроницаемость. Достоверно можно измерить в пятне застройки пластичность, которая так же называется удобоукладываемостью или подвижностью, по методу осадки конуса:

- на плиту диаметром 0,5 м по центру устанавливается усеченный конус воронкой вниз;

- размер конуса составляет 305 х 203 х 102 мм (высота, диаметр нижнего и верхнего отверстия, соответственно;

- после заполнения конуса бетоном и уплотнения конструкционного материала прутком арматуры формочка снимается;

- бетон растекается по металлической площадке.

После снятия формообразующей воронки замеряется усадка относительно вершины пирамидки:

- П1 – не более 4 см

- П2 – усадка 5 – 9 см

- П3 – интервал 10 – 15 см

- П4 – в пределах 16 – 20 см

- П5 – больше 21 см

Литая бетонная масса усаживается от 16 см, пластичная на 5 – 15 см, жесткая – в пределах 4 см.

При получении застройщиком смеси автобетоносмесителями улучшить характеристики материала вряд ли получится. Миксер не предназначен для добавления цемента и прочих компонентов на объекте, он может лишь вываливать продукт частями и поддерживать его в пластичном состоянии.

Если смесь изготавливается в пятне застройки бетономешалкой, ситуацию можно исправить, и скорректировать соотношение компонентов для последующих замесов. При этом следует учесть нюансы:

- процесс гидратации (образование камня цементного) является необратимой химической реакцией;

- добавлять цемент, наполнитель, воду или присадки можно только до начала схватывания, которое начинается на 45 – 180 минуте в зависимости от модификаторов и добавок, используемых при замешивании.

Если рецептура изменяется после начала схватывания, химические связи начинающей формирование структуры разрушаются, резко снижается прочность конструкционного материала. Внутренние напряжения способствуют раскрытию трещин, класс бетона выдержать невозможно.

Совет! Если вам нужны подрядчики, есть очень удобный сервис по их подбору. Просто отправьте в форме ниже подробное описание работ которые нужно выполнить и к вам на почту придут предложения с ценами от строительных бригад и фирм. Вы сможете посмотреть отзывы о каждой из них и фотографии с примерами работ. Это БЕСПЛАТНО и ни к чему не обязывает.

Как проверить качество бетона 👺 ?

Товарный бетон, изготовленный на затворном узле, должен соответствовать по качественным показателям типу и марке. На каждый замес заводом выдается паспорт качества. Производитель несет юридическую и материальную ответственность за качество бетона, доставленного собственным транспортом. За нарушение технологии отвердения отвечает заказчик.

Причины и признаки нарушения технологии замеса

Заказывая строительный раствор, потребитель ориентируется класс бетона, заложенный в проекте. При соблюдении пропорций компонентов, марки цемента, количества и размера зерен наполнителя качество смеси будет отвечать заложенным показателям:

- марка и класс бетона, определяемые по прочности на сжатие;

- подвижность;

- водопроницаемость;

- морозостойкость.

Важно время замеса, оно указывается в паспорте.

Почему качество раствора может не соответствовать заявленному в паспорте? Причины – нарушение технологии и недобросовестность поставщика. Когда раствор приобретается через посредника, непонятно, на каком этапе передачи произошло мошенничество для получения большей прибыли. Выкуплен раствор низкой марки, а документы составлены по заявке или взято меньше массы, а разница в весе замещена водой, смесь привозят жидкую. В замесе используется более дешевый цемент.

На строительной площадке, в жидкой смеси, отклонение от нормы выявить невозможно. Ориентира 2 – бетон должен быть равномерной консистенции, без комков и иметь серо-синий оттенок, без коричневого тона. Наличие этих признаков позволяет отказаться от смеси, как сомнительной.

Каждый заказчик может взять контрольную пробу бетона на сливе из миксера, составить акт за подписью доставщика. Отобранные образцы передаются в независимую лабораторию для исследования. Важно, чтобы образцы были стандартного размера, с хорошим уплотнением. Результаты будут известны через 28 суток, после набора бетоном стандартной прочности.

Есть прецеденты, когда выломка бетона велась за счет завода, поставщика некачественного раствора, по решению суда.

Визуальная проверка качества твердого бетона

Зимняя заливка бетона требует особого контроля. Если вода в смеси до застывания промораживалась, бетон теряет прочность 50-100 кгс/см. В ближайшие годы масса с краем начнет расслаиваться, осыпаться. Арматура оголяется и быстро корродирует.

Распалубленная поверхность должна быть гладкой, однородного цвета. Если есть узоры – было промерзание.

Внутренние пустоты, трещины определяются по звучанию камня от удара молотком или железной трубой весом около 0,5 кг. Звон глухой – есть внутренние пустоты.

Прочность бетона определяет марку и класс бетона. Определить ее приблизительно можно, воспользовавшись молотком весом 300-400 грамм и зубилом.

- Металлическая лопатка легко входит в массив, если испытывается М70.

- Ударами по зубилу со средней силой удается погрузить его в толщу камня на 0,5 см – М100.

- При ударах отделяется тонкая крошка – М100-200.

На образец более высокой прочности зубило оставляет едва заметные царапины или отскакивает. Точное определение качества бетона возможно только в лабораториях, на специальном оборудовании.

Лабораторные методы контроля

Строительная лаборатория осуществляет комплексный контроль за поступающими компонентами, загрузкой и соблюдением технологического режима. На выходе отбираются образцы от каждой партии, но марка отгруженного товара подтверждается через 28 дней.

Контроль прочности ведется способами:

- Разрушающими (выпиливание или выбуривание образца).

- Неразрушающими контактными – отрыва, скалывания ребра.

- Косвенными неразрушающими – ультразвуком, ударным импульсом, пластической деформацией, отскоком.

В процессе замеса жидкой строительной смеси лабораторному контролю подлежит определение подвижности раствора и плотность ГТС. Прочность определяется разрушением образцов или высверленного керна, увеличивающейся нагрузкой на прессе.

Для строительных лабораторий стандартные методы контроля предписаны ГОСТ 10180-2012 «Методы определения прочности…». За базовые образцы принимают куб или призму сечением 15х15 см.

Нормируются показатели:

- прочность;

- сопротивление на разрыв или изгиб;

- удобоукладываемость (жесткость, подвижность),

- морозостойкость;

- водопроницаемость;

- плотность.

Какой метод использовать в конкретном случае зависит от оснастки лаборатории и ее статуса.

Сменная лаборатория контролирует замес с помощью десятка приборов. На вибрирующей площадке определяют скорость укладки смеси. Для взятия проб применяются специальные формы и конусы. Весы позволяют определить содержание компонентов, уровень влажности.

Непременными атрибутами лаборатории являются сита, объемные и линейные измерительные инструменты. В результате на выходе смеси ее соответствие марке косвенно подтверждено. Уже известно, как быстро схватывается бетон, его жесткость и подвижность.

Систематический контроль процесса выявляет любое отклонение от нормы. Нарушение во время определяется, технологическая карта оперативно корректируется. Для заказчика сотрудничество с компанией, обладающей собственной лабораторией является гарантией получения качественной смеси.

В конфликтных ситуациях клиент может воспользоваться услугами независимых лабораторий, работающих на условиях аутсорсинга. Заключить договор на обслуживание может как РБУ, так и предприятие, получающее строительные смеси.

Вывод