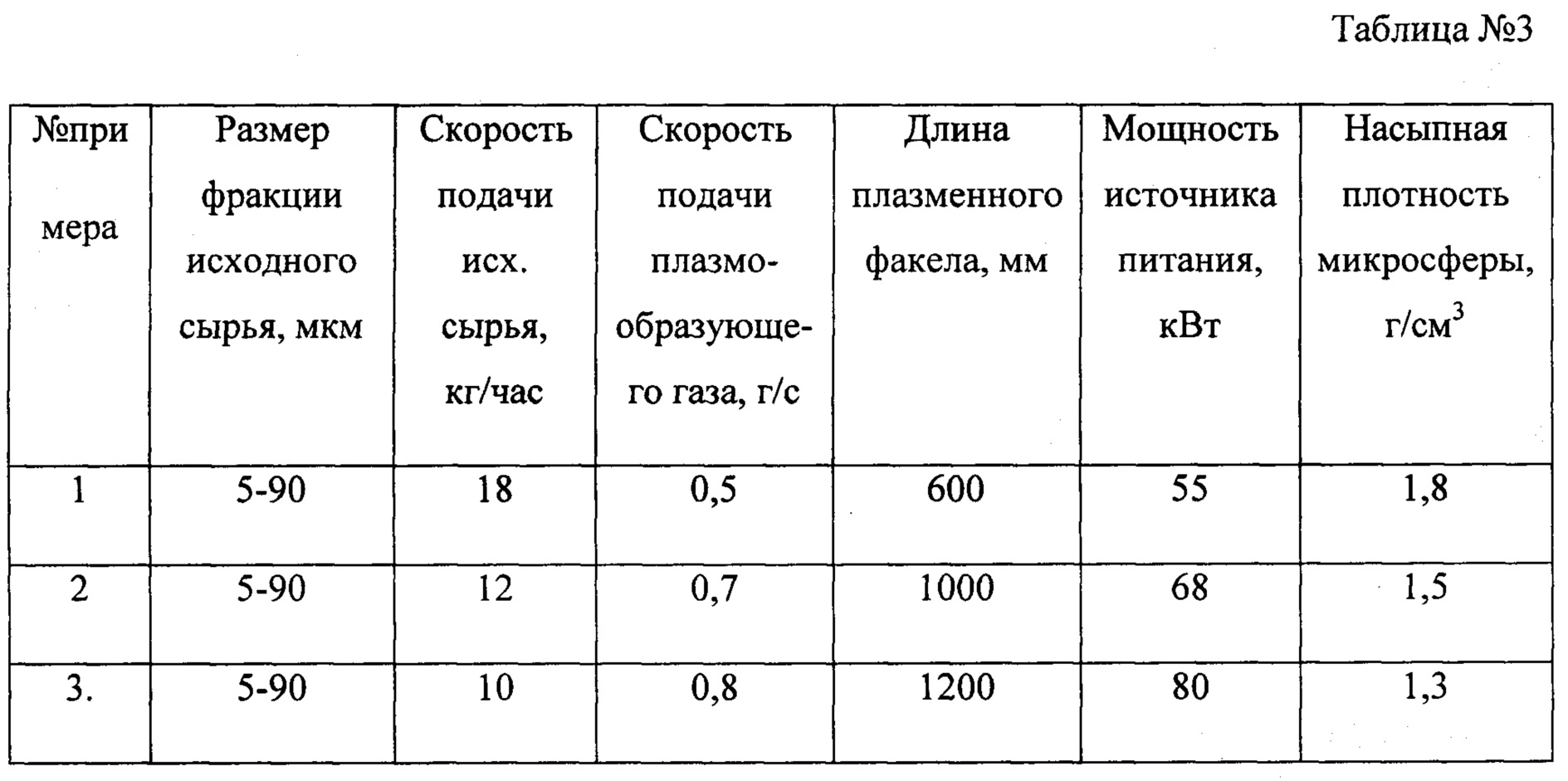

Метод определения насыпной плотности

Компания «КоролёвФарм» является не только контрактным производителем косметики, но также производит и биологически активные добавки (БАД) к пище в таблетированной и капсулированной форме. В связи с этим кажется необходимым рассказать о некоторых похожих терминах и технологические свойствах этих продуктов.

Технологические свойства порошкообразных (таблетированных и капсулированных) лекарственных веществ и биологически активных добавок к пище зависят от их физико-химических свойств. При производстве биологически активных добавок в форме таблеток и в форме твёрдых желатиновых капсул необходимо учитывать различные технологические характеристики, так как активные компоненты и многие экстракты лекарственных растений поступают в виде порошков или порошковых смесей.

Насыпная плотность

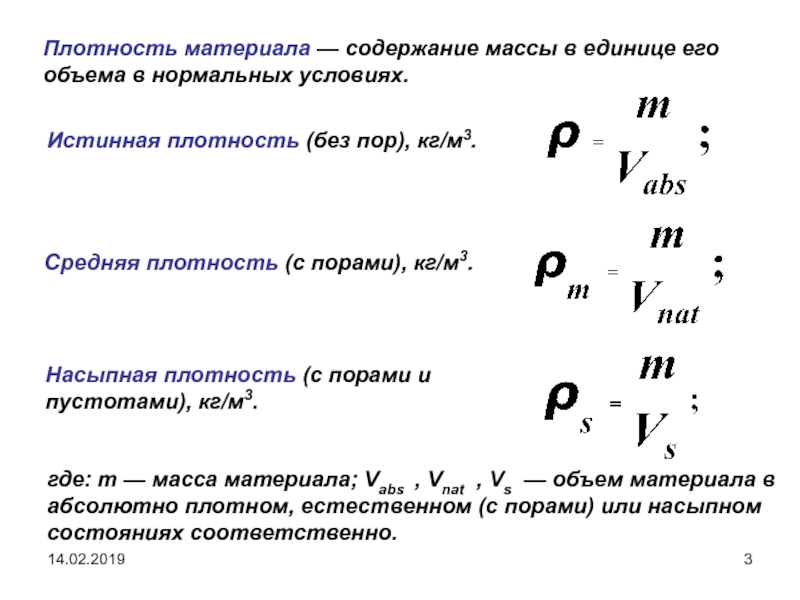

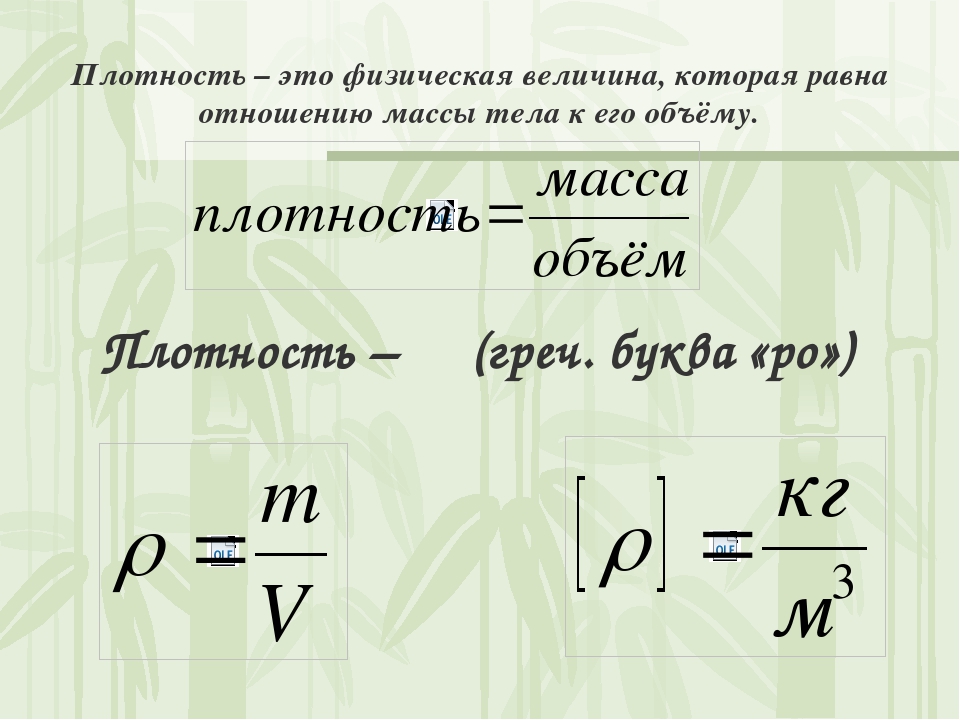

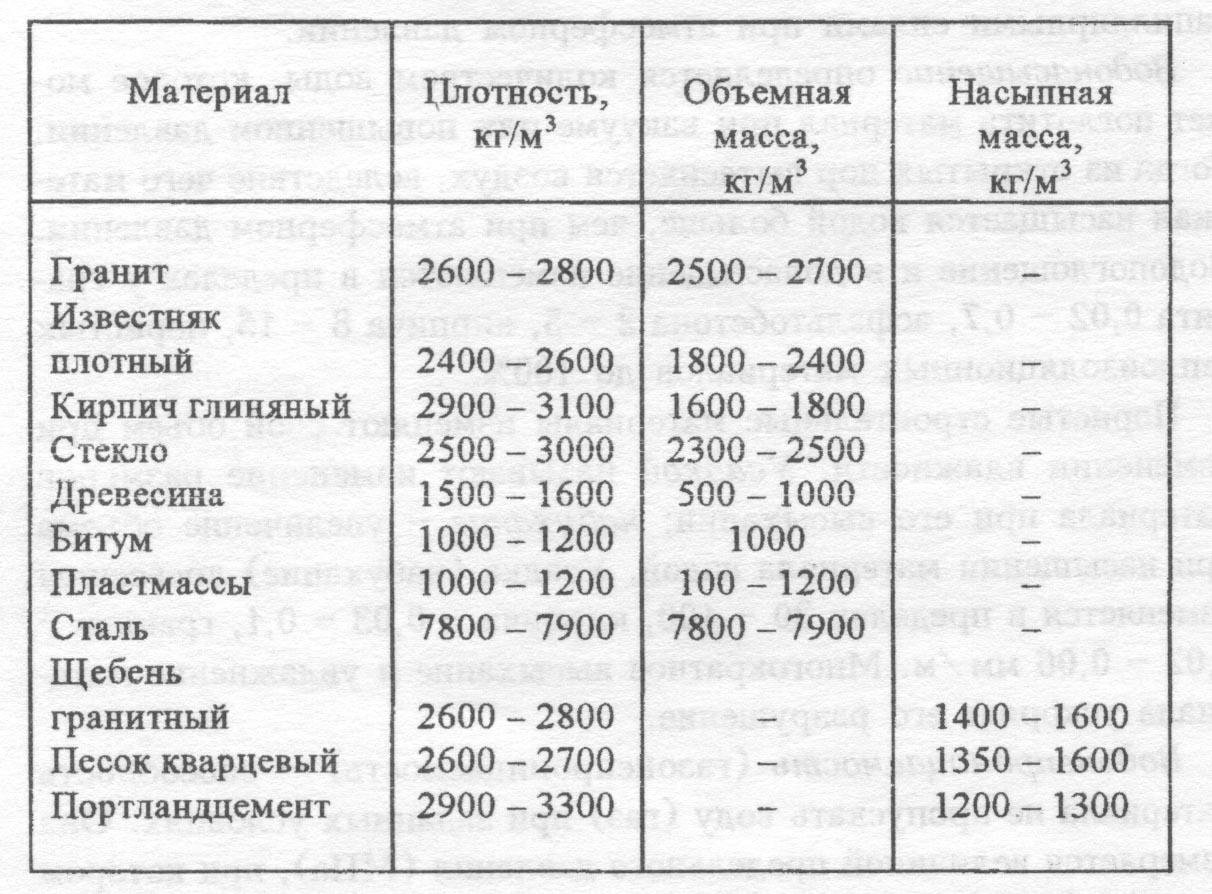

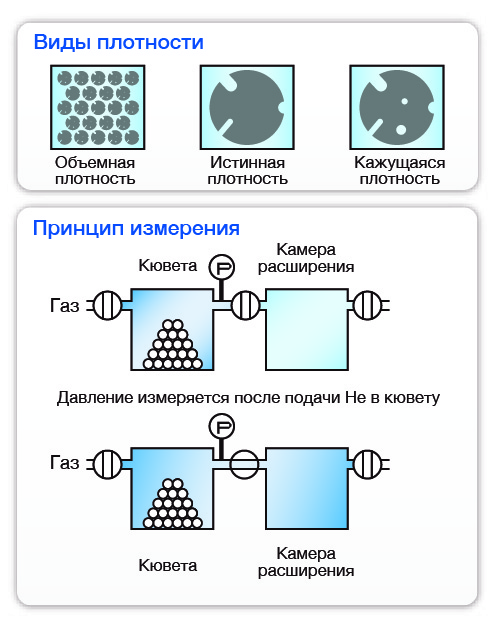

Базовой характеристикой всех сыпучих материалов является плотность. Существуют понятия истинной и насыпной плотности, которые измеряются в г/см3 или кг/м3.

Существуют понятия истинной и насыпной плотности, которые измеряются в г/см3 или кг/м3.

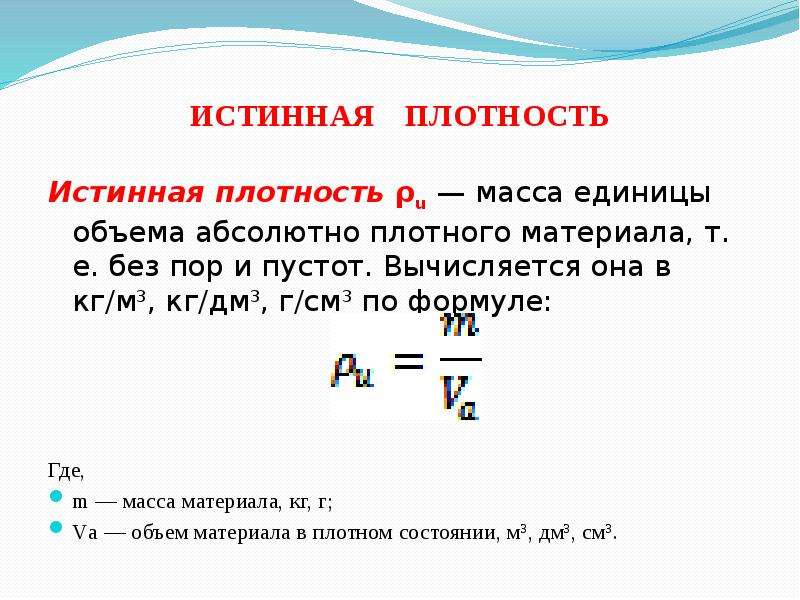

Истинная плотность – это отношение массы тела к объему этого же тела в сжатом состоянии, в котором не учитываются зазоры и поры между частицами. Истинная плотность – постоянная физическая величина, которая не может быть изменена.

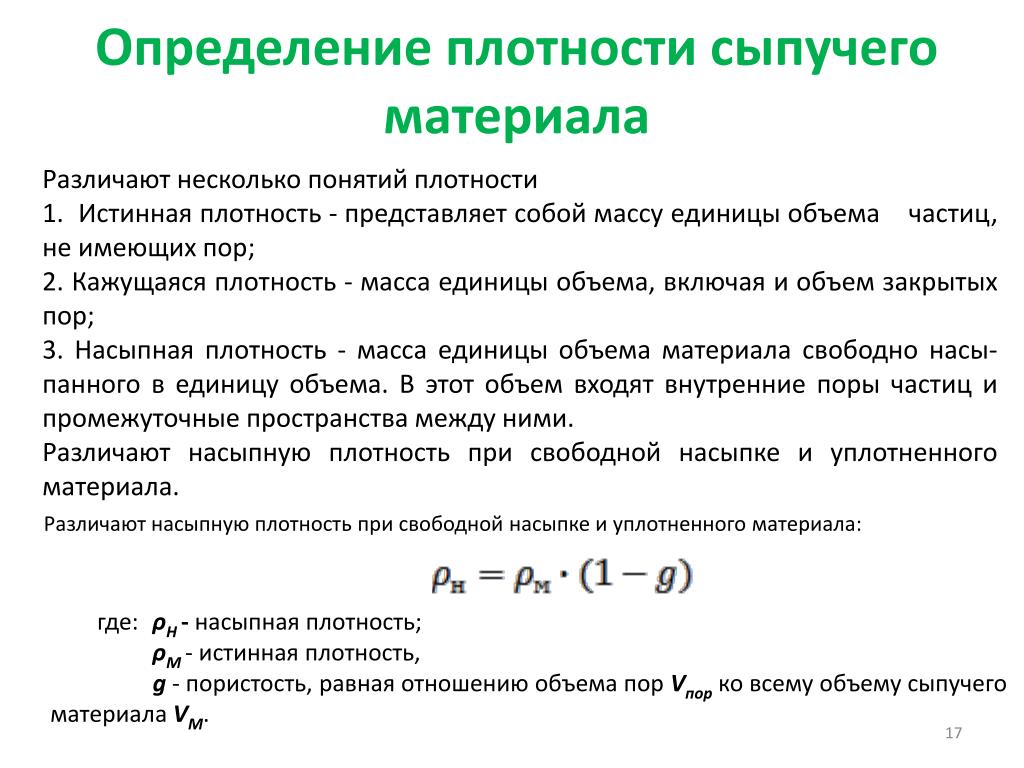

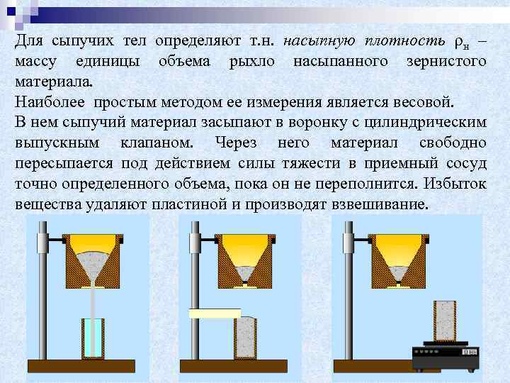

В своем естественном состоянии (неуплотненном) сыпучие материалы характеризуются насыпной плотностью. Под насыпной плотностью различных сыпучих материалов понимают количество порошка (сыпучего продукта), которое находится в свободно засыпанном состоянии в определённой единице объема.

Насыпная плотность заданного порошка или любой сыпучей смеси (D нас. пл.) определяется отношением массы свободно засыпанного порошка (Mасса cып.) к объему этого порошка (Vcосуда) по формуле:

D нас.пл.= Mасса cып/Vcосуда

Насыпная плотность учитывает не только объем частиц материала, но и пространство между ними, поэтому насыпная плотность гораздо меньше, чем истинная. Например, истинная плотность каменной соли составляет 2,3 т/м3, а насыпная – 1,02 т/м3.

Например, истинная плотность каменной соли составляет 2,3 т/м3, а насыпная – 1,02 т/м3.

Зная насыпную плотность применяемых сыпучих материалов можно при проектировании емкостей или дозаторов, а так же капсул и таблеток рассчитать их объем и, соответственно, высоту засыпки. Понятно, что если нам частично известны некоторые параметры, а именно высота засыпки, а так же коэффициент засыпки, то можно рассчитать высоту предполагаемого объема, то есть высоту форматных частей, что очень важно при решении технологических задач. Конечно, если известна насыпная плотность порошка, тогда технологи могут легко рассчитать массу для одной дозы, порции или упаковки и тем самым определить величину дозировки для капсулятора или таблетпресса, а также для любого другого фасовочного оборудования.

Значение насыпной плотности определяется в соответствии со стандартом (ГОСТ 19440-94 «Порошки металлические. Определение насыпной плотности. Часть 1. Метод с использованием воронки. Часть 2. Метод волюмометра Скотта») с помощью прибора волюмометра, принцип действия которого основан на точном определении массы порошка, заполняющего мерную емкость. Волюмометр состоит из воронки с ситом и корпуса с несколькими наклонными стеклами, по которым порошок, пересыпаясь, падает в тигелек с измеренным объемом и весом.

Часть 2. Метод волюмометра Скотта») с помощью прибора волюмометра, принцип действия которого основан на точном определении массы порошка, заполняющего мерную емкость. Волюмометр состоит из воронки с ситом и корпуса с несколькими наклонными стеклами, по которым порошок, пересыпаясь, падает в тигелек с измеренным объемом и весом.

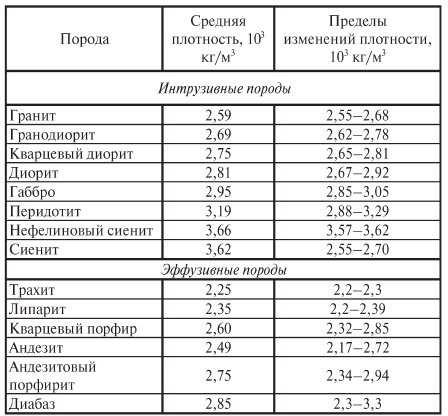

|

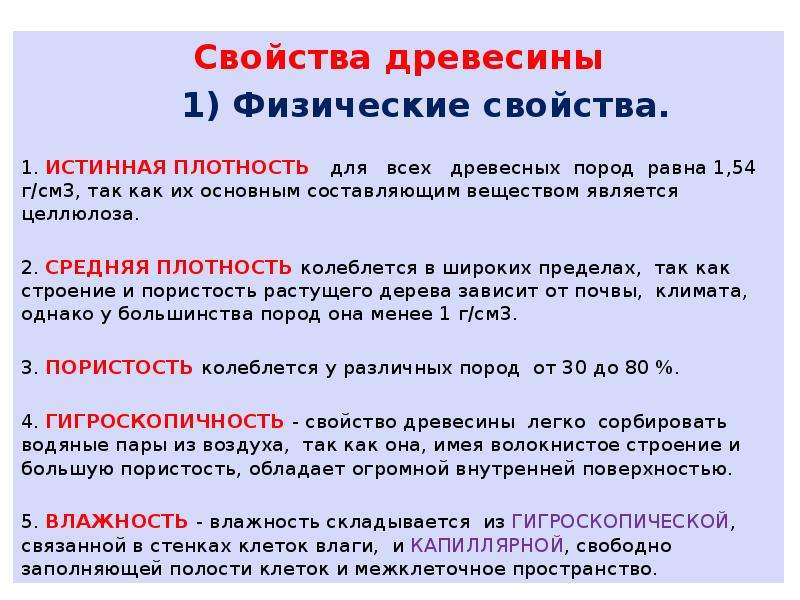

Рис. 1 Прибор для определения максимальной насыпной плотности порошков |

|

1-измерительный цилиндр; 2-шкала; 3-тумблер; 4-регулировочный винт; 5-контргайка |

Объемная или Насыпная плотность зависит от размера, формы, влажности и плотности частиц гранул или порошка. По значению этого показателя можно прогнозировать и рассчитывать объем матричных каналов. Процедуру измерения насыпной плотности порошковой смеси или монопорошка проводят на специальном приборе (рис. 1).

Производят навеску массой 5,0 г порошка. Точность навески до 0,001 г. Далее засыпают навеску в мерный цилиндр. Устанавливают на приборе амплитуду колебаний (35-40 мм) при помощи регулировочного винта. Устанавливают отметку по шкале и фиксируют положение при помощи контргайки. Далее, с помощью трансформатора устанавливают частоту колебаний. Частота устанавливается в интервале от 100 до 120 кол/мин, по счетчику. После включения прибора тумблером оператор следит за отметкой, по которой установлен уровень порошка в цилиндре. Как правило, при работе прибора в течение 10 минут, уровень порошка или смеси становится постоянным, и прибор необходимо отключить.

Точность навески до 0,001 г. Далее засыпают навеску в мерный цилиндр. Устанавливают на приборе амплитуду колебаний (35-40 мм) при помощи регулировочного винта. Устанавливают отметку по шкале и фиксируют положение при помощи контргайки. Далее, с помощью трансформатора устанавливают частоту колебаний. Частота устанавливается в интервале от 100 до 120 кол/мин, по счетчику. После включения прибора тумблером оператор следит за отметкой, по которой установлен уровень порошка в цилиндре. Как правило, при работе прибора в течение 10 минут, уровень порошка или смеси становится постоянным, и прибор необходимо отключить.

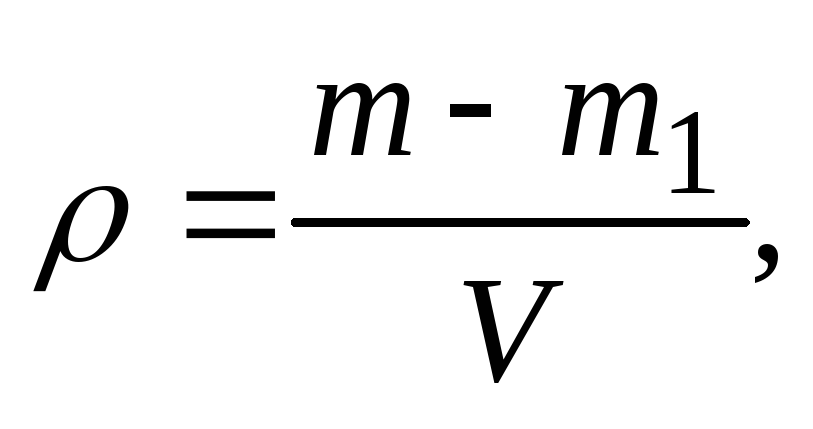

Насыпную плотность рассчитывают по формуле:

где: ρн – насыпная плотность, кг/м3;

m – масса сыпучего материала, кг;

V – объем порошка в цилиндре после уплотнения, м3.

В зависимости от насыпной плотности порошки классифицируют следующим образом:

ρн > 2000 кг/м3 – весьма тяжелые;

2000 > ρн > 1100 кг/м3 – тяжелые;

1100 > ρн > 600 кг/м3 – средние;

ρн < 600 кг/м3 – легкие.

Одним из приборов, на котором проводят измерение насыпной плотности (а также другие характеристики порошковой смеси или монопорошка), является прибор ВТ-1000.

|

Рис.2 Bettersize BT-1000. Прибор для определения насыпной плотности и других характеристик порошков |

Анализатор ВТ-1000 (Рис. 2) используется для определения свойств различных сыпучих материалов, связанных с текучестью. Порошок или порошковые смеси, по определению, являются двухфазными системами. Свойства поверхности частиц порошковой смеси или монопорошка, так же как и их плотность, все эти параметры определяет его поведение в потоке и их сыпучесть. Правильное определение параметров сыпучести очень важно для расчетов процессов обработки порошка, его упаковки, транспортировки и хранения.

С помощью ВТ-1000 (Рис.3) возможно определить не только насыпную плотность, но и дисперсность, угол падения, угол естественного откоса, угол на плоской пластине и плотность утряски. Из данных характеристик легко рассчитать угол разности, прессуемость, объем пустого пространства, сжимаемость, униформность. По характеристикам зафиксированным на приборе, можно рассчитать индекс Карра, что позволяет определить значения сыпучести и аэрируемости

Из данных характеристик легко рассчитать угол разности, прессуемость, объем пустого пространства, сжимаемость, униформность. По характеристикам зафиксированным на приборе, можно рассчитать индекс Карра, что позволяет определить значения сыпучести и аэрируемости

|

Рис.3 Определение насыпной (объемной) плотности |

(поведения порошка в аэродинамической струе).

Порошок засыпается в мерный цилиндр. Отношение занятого им объема к массе порошка является объемной или насыпной плотностью. Рис.3

Насыпная и истинная плотность цемента: чем они отличаются?

Такой компонент строительного назначения как цемент имеет весьма широкую сферу использования. Материал может быть востребован как при организации строительных работ, так и при облицовке готовых поверхностей.

При этом цемент может быть использован как сам по себе, так и содержаться в качестве основного компонента разнообразных смесей. Но прежде чем использовать цемент в строительных работах, необходимо понимать, что в обязательном порядке следует учитывать его плотность. Данная величина не является постоянной, и потому должна находится под наблюдением. К тому же, плотность может быть как насыпной, так и истинной.

Но прежде чем использовать цемент в строительных работах, необходимо понимать, что в обязательном порядке следует учитывать его плотность. Данная величина не является постоянной, и потому должна находится под наблюдением. К тому же, плотность может быть как насыпной, так и истинной.

Истинная и насыпная плотность цемента: основные различия

Цемент представляет собой мельчайшие крупицы, между которыми находится воздух. И плотность материала будет зависеть от того, насколько материал свежий или же успел слежаться. Истинная плотность будет определена исходя из технических параметров строительного материала.

Существует несколько разновидностей цемента, которые классифицируются по маркировке. Все марки материала имеют в своем составе буквенное и числовое обозначение. Цифра указывает на то, что какой уровень нагрузки способен выдерживать материал на 1 кв. см площади. К примеру, цемент марки М400 способен удерживать нагрузку в пределах 400 кг.

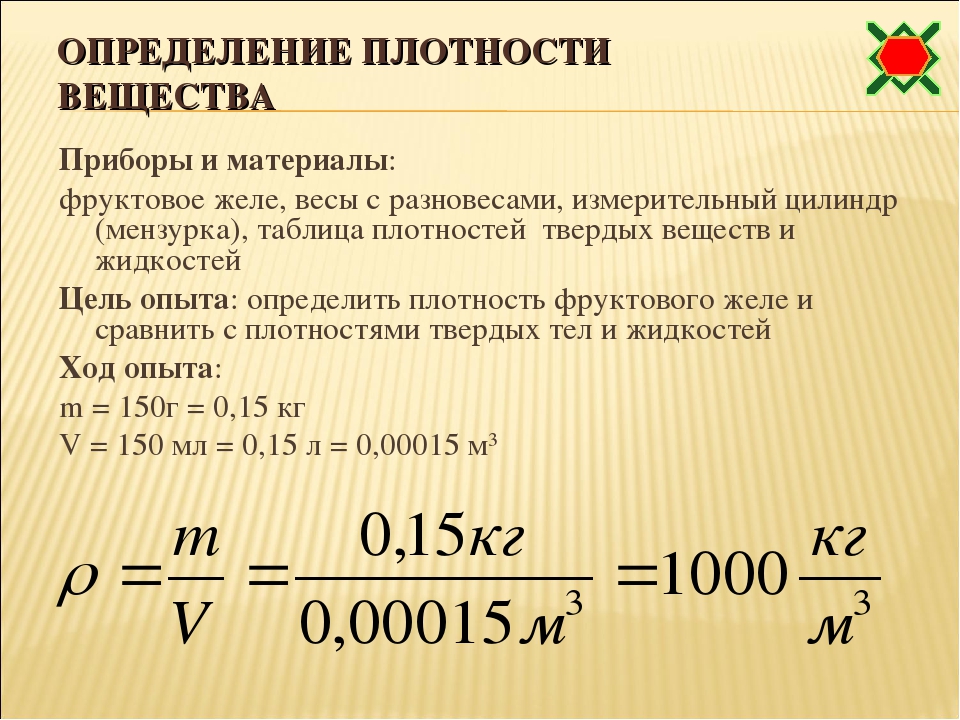

В то же время, определить насыпную плотность не так просто без наличия специального оборудования, который состоит из мерной емкости и воронки. Определенное количество вещества через воронку попадает в емкость. Цемент выравнивается, а потом вместе с цилиндром взвешивается, после чего из полученного показателя убирается масса емкости. Далее необходимо полученный результат разделить на объем, и таким образом будет определен показатель насыпной плотности.

Определенное количество вещества через воронку попадает в емкость. Цемент выравнивается, а потом вместе с цилиндром взвешивается, после чего из полученного показателя убирается масса емкости. Далее необходимо полученный результат разделить на объем, и таким образом будет определен показатель насыпной плотности.

Истинная плотность различается от насыпной тем, что из материала исключены все воздушные компоненты. Ввиду этого плотность может существенно увеличиться. Однако, принято принимать во внимание те значения, которые максимально приближены к усредненным показателям.

Наша компания предлагает вам цементные смеси от известнейших производителей, продукция которых отличается самыми высокими показателями качества. Обратившись к нам, вы не только сможете гарантированно приобрести товар по оптимальным расценкам, но и получите информационную поддержку при необходимости.

Связаться с нашими менеджерами можно в телефонном режиме по номеру +7 (343) 207-19-91, или же обратившись с интересующим вас вопросом по электронному адресу zakaz@tdstroyplus. ru.

ru.

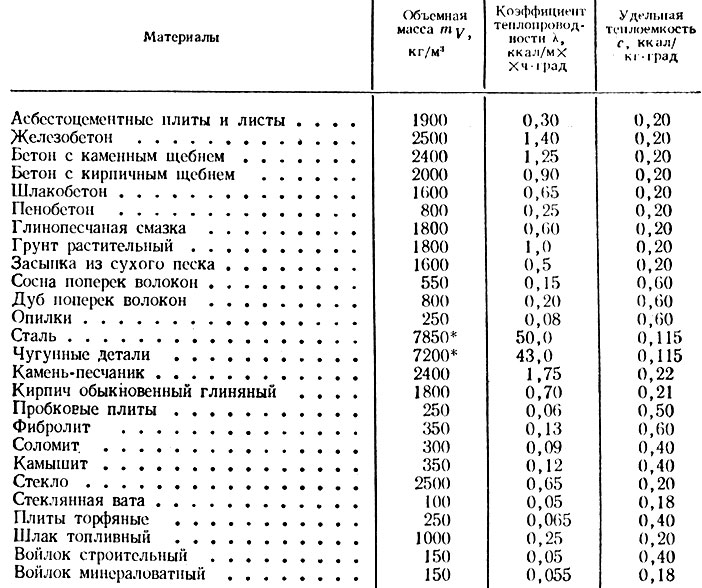

истинная, средняя, насыпная, относительная. Методики определения плотности. Зависимость свойств материалов от их плотности.

Физическое

состояние строительных материалов

достаточно полно характеризуется

средней и истинной плотностью, а также

пористостью.

Средняя

плотность ρ0

(г/см3,

кг/м3)

– масса единицы объема материала в

естественном состоянии.

Среднюю

плотность вычисляют путем деления массы

образца m,

г (кг), на его геометрический объем V,

см3

(м3)

ρ0=m/V

При

изменении температуры и влажности

среды, окружающей материал, меняется

его влажность, а следовательно, и средняя

плотность. Поэтому показатель средней

плотности определяют после предварительной

сушки материала до постоянной массы

или вычисляют по формуле:

где

ρwи

ρ0средняя

плотность влажного и сухого материала;

W

– количество

воды в материале (доля от его массы).

Метод

определения средней плотности зависит

от формы образца материала.

Насыпной

плотностью называется

отношение массы материала в свободном

рыхло насыпанном состоянии к его объему.

Определение

насыпной плотности сыпучих материалов

производят засыпкой их в предварительно

взвешенный мерный цилиндр с высоты 10

см через воронку или без нее. Объем

материала определяют по объему цилиндра.

Воронка обеспечивает равномерное

заполнение мерного цилиндра материалом.

Образовавшуюся (без уплотнения) над

краями цилиндра горку материала срезают

ножом или линейкой. После этого цилиндр

с материалом взвешивают. Насыпную

плотность материала рассчитывают по

формуле:

где

— масса пустого мерного цилиндра;- масса цилиндра, заполненного испытываемым

материалом;V

– объем мерного цилиндра.

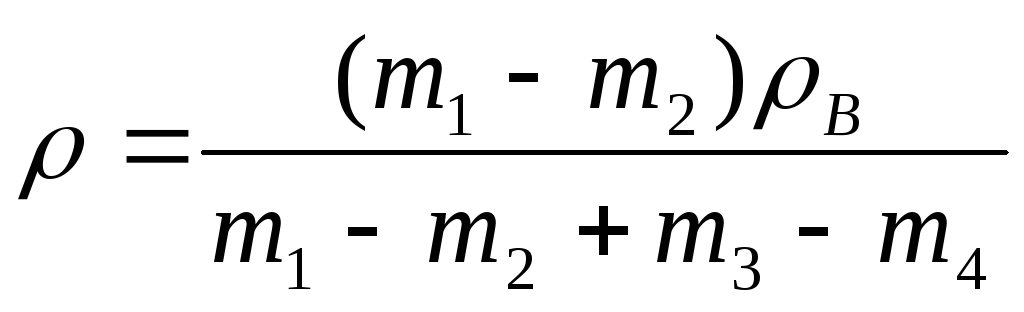

Истинной

плотностью

ρ

(г/см3,

кг/м3)

называют массу единицы объема

материала в абсолютно плотном состоянии

без учета имеющихся в нем пор.

Для

определения абсолютного объема образцы

измельчают в порошок до полного

прохождения через сито с размером

отверстий 0,2 мм. (Считается, что каждое

отдельное зерно такого размера не

содержит внутренних пор.)

Истинную

плотность определяют в приборе Ле-Шателье

– Кандло. Прибор представляет собой

стеклянную колбу с узкой трубкой, имеющей

шарообразное уширение в средней части.

На трубке ниже уровня уширения имеется

черта; верхняя часть трубки градуирована

делениями и заканчивается воронкой.

Объем

трубки между нижней чертой и нижним

делением градуированной части равен

20 см3.

Прибор заполняют дистиллированной

водой до уровня нижней черты, уровень

устанавливают по нижнему мениску, затем

взвешивают сухой измельченный образец

массой m1,

г. Порошок всыпают в прибор до тех пор,

пока уровень воды в приборе не поднимется

до нижнего деления градуированной

части. Тогда абсолютный объем порошка,

засыпанного в прибор, равен объему

вытесненной воды – 20 см3.

Остаток порошка взвешивают и подсчитывают

массу порошка, всыпанного в прибор, по

формуле:

m

= m1-m2

Истинную

плотность вычисляют по формуле:

Часто

плотность материалов относят к плотности

воды при температуре равной 4 0C,

равной 1 г/см3

, и тогда определяемая плотность

становится безразмерной величиной,

которую называют относительной

плотностью d.

Большинство

строительных материалов имеет поры,

поэтому истинная плотность у них всегда

больше средней. Лишь у плотных материалов

(сталь, стекло) истинная и средняя

плотность практически равны, так как

объем внутренних пор у этих материалов

ничтожно мал.

Строительные материалы. Основные понятия

ЧАСТЬ 1.

Физико-механические и механические свойства строительных материалов.

Механические свойства строительных материалов

В строительстве при возведении зданий и сооружений применяются различные строительные материалы и изделия из них. Основными строительными материалами в промышленном и гражданском строительстве являются цемент, бетон, кирпич, камень, дерево, известь, песок, черные металлы, стекло, кровельные материалы, пластик и другие.

Основными строительными материалами в промышленном и гражданском строительстве являются цемент, бетон, кирпич, камень, дерево, известь, песок, черные металлы, стекло, кровельные материалы, пластик и другие.

В настоящее время строительная индустрия развивается в направлении создания теплосберегающих строительных материалов. Наиболее перспективными энергосберегающими материалами считаются ячеистые бетоны и бетоны на легких заполнителях.

Материалы, которые не требуют дальних перевозок, добываются или вырабатываются вблизи района строительства, называются местными строительными материалами. К таким материалам обычно относятся песок, гравий, щебень, известь и т. д.

Источником производства строительных материалов служат природные ресурсы страны, которые в качестве строительных материалов могут использоваться в природном состоянии (камень, песок, древесина) или в виде сырья, перерабатываемого на предприятиях промышленности строительных материалов (полистирол, керамзит).

При изучении строительных материалов их можно классифицировать на такие виды: природные каменные материалы, вяжущие материалы, строительные растворы, бетоны и бетонные изделия, железобетонные изделия, искусственные каменные материалы, лесные материалы, металлы, синтетические материалы и т. д.

Все строительные материалы имеют ряд общих свойств, но качественные показатели этих свойств различны.

Физико-механические и механические свойства строительных материалов

Данную группу свойств составляют, во-первых, параметры физического состояния материалов и, во-вторых, свойства, определяющие отношение материалов к различным физическим процессам. К первым относят плотность и пористость материала, степень измельчения порошков, ко вторым — гидрофизические свойства (водопоглощение, влажность, водопроницаемость, водостойкость, морозостойкость), теплофизические (теплопроводность, теплоемкость, температурное расширение) и некоторые другие. Технические требования на строительные материалы приведены в Строительных нормах и правилах (СНиП).

Истинной плотностью, puназывается масса единицы объема материала, взятого в плотном состоянии. Для определения удельного веса необходимо вес сухого материала разделить на объем, занимаемый его веществом, не считая пор. Вычисляется она по формуле:

p

u=m/Va

где m — масса материала, Va — объем материала в плотном состоянии.

Истинная плотность каждого материала — постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры.

Истинная плотность гранита 2,9 г/см3, стали — 7,85 г/см3, древесины — в среднем 1,6 г/см3. Так как большинство строительных материалов являются пористыми, то истинная плотность имеет для их оценки вспомогательное значение. Чаще пользуются другой характеристикой — средней плотностью.

Средней плотностью, pc называется масса единицы объема материала в естественном состоянии, т. е. вместе с порами и содержащейся в них влагой. Средняя плотность пористого материала, как правило, меньше истинной. Отдельные материалы, такие как сталь, стекло, битум, а также жидкие, имеют практически одинаковые истинную и среднюю плотности. Среднюю плотность вычисляют по формуле:

е. вместе с порами и содержащейся в них влагой. Средняя плотность пористого материала, как правило, меньше истинной. Отдельные материалы, такие как сталь, стекло, битум, а также жидкие, имеют практически одинаковые истинную и среднюю плотности. Среднюю плотность вычисляют по формуле:

Средняя плотность ячеистого бетона (пенобетона) находится в пределах от 300 кг/м3 до 1200 кг/м3 (ГОСТ 25485 — 89), а полистиролбетона от 150 кг/м3 до 600 кг/м3 (ГОСТ Р 51263 — 99). Изделия (блоки) из этих строительных материалов легки в обращении (штабелировании, транспортировке, кладке).

p

c=m/Ve

где m — масса материала, Ve — объем материала.

Среднюю плотность сыпучих материалов — щебня, гравия, песка, цемента и др. — называют насыпной плотностью. В объем входят поры непосредственно в материале и пустоты между зернами.

Эту характеристику необходимо знать при расчетах прочности конструкций с учетом их собственного веса, а также для выбора транспортных средств при перевозках строительных материалов.

Относительная плотность, d — отношение средней плотности материала к плотности стандартного вещества. За стандартное вещество принята вода при температуре 4оС, имеющая плотность 1000 кг/м3.

Пористостью, П называется отношение объема пор к общему объему материала. Пористость вычисляется по формуле

Современные энергосберегающие строительные материалы обладают высокими показателями пористости (до 95%) и, соответственно, низкой теплопроводностью. Это связано с тем, что воздух имеет наименьшую теплопроводность.

П=(1 — p

c/pu)*100

где pc, pu — средняя и истинная плотности материала.

Пористость строительных материалов колеблется в широких пределах, начиная от 0 (сталь, стекло) до 95% (пенобетон).

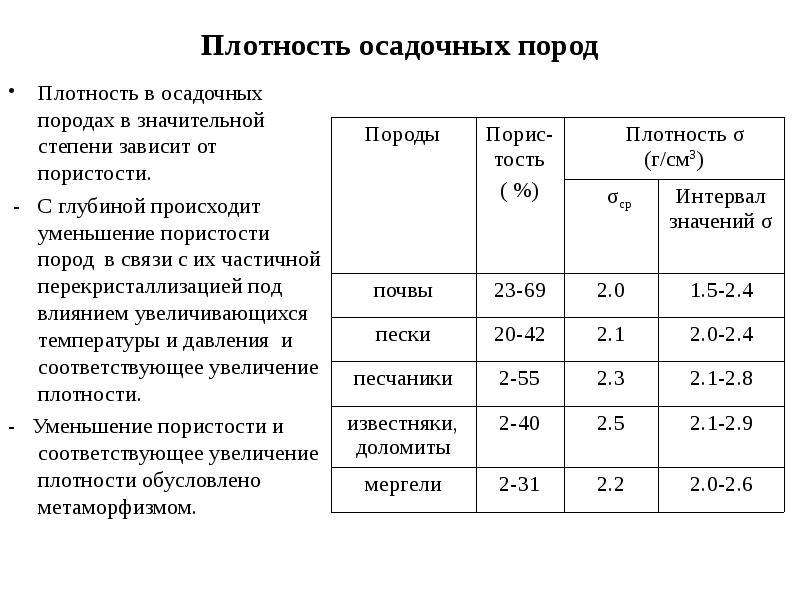

Для сыпучих материалов определяется пустотность (межзерновая пористость). Истинная, средняя плотности и пористость материалов — взаимосвязанные величины. От них зависят прочность, теплопроводность, морозостойкость и другие свойства материалов. Примерные значения их для наиболее распространенных материалов приведены в таблице 1.

От них зависят прочность, теплопроводность, морозостойкость и другие свойства материалов. Примерные значения их для наиболее распространенных материалов приведены в таблице 1.

| Наименование | Плотность, кг/м3 | Пористость, % | Теплопроводность, Вт / (м * оС) | |

|---|---|---|---|---|

| истинная | средняя | |||

| Гранит | 2700 | 2500 | 7,4 | 2,8 |

| Вулканический туф | 2700 | 1400 | 52 | 0,5 |

| Керамический кирпич | ||||

| — обыкновенный | 2650 | 1800 | 32 | 0,8 |

| — пустотелый | 2650 | 1300 | 51 | 0,55 |

| Тяжелый бетон | 2600 | 2400 | 10 | 1,16 |

| Пенобетон | 2600 | 700 | 85 | 0,18 |

| Полистиролбетон | 2100 | 400 | 91 | 0,1 |

| Сосна | 1530 | 500 | 67 | 0,17 |

| Пенополистирол | 1050 | 40 | 96 | 0,03 |

Водопоглощением материала называется его способность впитывать и удерживать в своих порах воду. Оно определяется как разность весов образца материала в насыщенном водой и сухом состояниях и выражается в процентах от веса сухого материала (водопоглощение по массе) или от объема образца (водопоглащение по объему).

Оно определяется как разность весов образца материала в насыщенном водой и сухом состояниях и выражается в процентах от веса сухого материала (водопоглощение по массе) или от объема образца (водопоглащение по объему).

Водопоглощение определяют по следующим формулам:

Ячеистые бетоны (пенобетон, газобетон), как и бетоны на легких заполнителях (полистиролбетон, керамзитобетон) обладают невысокими показателями водопоглощения 6 — 8 %.

W

M=(mв— mc)/mc и Wo=(mв— mc)/V

где mв — масса образца, насыщенного водой, mc — масса образца, высушенного до постоянной массы, V — объем образца.

Между водопоглощением по массе и объему существует следующая зависимость:

W

o=WM*pc

Водопоглощение всегда меньше пористости, так как поры не полностью заполняются водой.

В результате насыщения материала водой его свойства существенно изменяются: уменьшается прочность, увеличивается теплопроводность, средняя плотность и т. п.

п.

Влажность материала W определяется содержанием воды в материале в данный момент, поэтому процент влажности ниже, чем полное водопоглощение. Она определяется отношением воды, содержащейся в материале в момент взятия пробы для испытания, к массе сухого материала. Влажность вычисляется по формуле:

W=(m

вл— mc)/mc*100

где, mвл, mс— масса влажного и сухого материала.

Водопроницаемостью называется способность материала пропускать воду под давлением. Водопроницаемость материала зависит от его пористости и характера пор. С водопроницаемостью сталкиваются при возведении гидротехнических сооружений, резервуаров для воды.

Обратной характеристикой водопроницаемости является водонепроницаемость — способность материала не пропускать воду под давлением. Очень плотные материалы (сталь, битум, стекло) водонепроницаемы.

Морозостойкостью называется способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и без значительного понижения прочности.

Разрушение происходит из-за того, что объем воды при переходе в лед увеличивается на 9%. Давление льда на стенки пор вызывает растягивающие усилия в материале.

Морозостойкость материалов зависит от их плотности и степени заполнения водой.

Образцы испытываемого материала, в зависимости от назначения, должны выдержать от 15 до 50 и более циклов замораживания и оттаивания. При этом испытание считается выдержанным, если на образцах нет видимых повреждений, потеря в весе не превышает 5%, а снижение прочности не превосходит 25%.

Морозостойкость имеет большое значение для стеновых материалов, которые подвергаются попеременному воздействию положительной и отрицательной температуры, и измеряется в циклах замораживания и оттаивания.

Теплопроводностью называется способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал.

Чем больше пористость и меньше средняя плотность, тем ниже коэффициент теплопроводности. Такой материал имеет большее термическое сопротивление, что очень существенно для наружных ограждающих конструкций (стен и покрытий). Материалы с малым коэффициентом теплопроводности называются теплоизоляционными материалами (минеральная вата, полистирол, пенобетон, полистиролбетон и др.) Они применяются для утепления стен и покрытий. Наиболее теплопроводными материалами являются металлы.

Такой материал имеет большее термическое сопротивление, что очень существенно для наружных ограждающих конструкций (стен и покрытий). Материалы с малым коэффициентом теплопроводности называются теплоизоляционными материалами (минеральная вата, полистирол, пенобетон, полистиролбетон и др.) Они применяются для утепления стен и покрытий. Наиболее теплопроводными материалами являются металлы.

Значительно возрастает теплопроводность материалов с увлажнением. Это объясняется тем, что коэффициент теплопроводности воды составляет 0,58 Вт/(м*оС), а воздуха 0,023 Вт/(м*оС), т.е. превышает его в 25 раз. Коэффициенты теплопроводности отдельных материалов приведены в таблице 1.

Огнестойкостью называется способность материалов сохранять свою прочность под действием высоких температур. Сопротивление воспламенению определяется степенью возгораемости. По степени возгораемости строительные материалы делятся на несгораемые, трудносгораемые и сгораемые.

Полистиролбетон относится к слабогорючим материалам и имеет группу горючести Г1.

Ячеистые бетоны не горючие материалы.

Несгораемые материалы не воспламеняются, не тлеют и не обугливаются. К ним относятся каменные материалы (бетон, кирпич, гранит) и металлы.

Трудносгораемые воспламеняются с большим трудом, тлеют или обугливаются только при наличии источника огня, например фибролитовые плиты, гипсовые изделия с органическим заполнением в виде камыша или опилок, войлок, смоченный в глиняном растворе, и т. п. При удалении источника огня эти процессы прекращаются.

Сгораемые материалы способны воспламеняться и гореть или тлеть после удаления огня. Такие свойства имеют все незащищенные органические материалы (лесоматериалы, камыш, битумные материалы, войлок и другие).

Огнеупорностью называют свойство материала противостоять длительному воздействию высоких температур, не расплавляясь и не размягчаясь. По степени огнеупорности материалы подразделяют на следующие группы: огнеупорные, тугоплавкие и легкоплавкие. Огнеупорные выдерживают температуру 1580оС и выше, тугоплавкие — 1350 — 1580оС, легкоплавкие — менее 1350оС. Огнеупорные материалы используются при сооружении промышленных печей, для обмуровки котлов и тепловых трубопроводов (огнеупорный кирпич, жаростойкий бетон и т. п.).

Огнеупорные материалы используются при сооружении промышленных печей, для обмуровки котлов и тепловых трубопроводов (огнеупорный кирпич, жаростойкий бетон и т. п.).

Механические свойства строительных материалов

К основным механическим свойствам материалов относят прочность, упругость, пластичность, релаксацию, хрупкость, твердость, истираемость и др.

Прочностью называется свойство материала сопротивляться разрушению и деформации от внутренних напряжений под действием внешних сил или других факторов (неравномерная осадка, нагревание и т.д.). Прочность материала характеризуют пределом прочности или напряжением при разрушении образца. При сжатии это напряжение определяется делением разрушающей силы на первоначальную площадь образца.

Различают пределы прочности материалов при сжатии, растяжении, изгибе, срезе и пр. Они определяются испытанием стандартных образцов на испытательных машинах.

Современные энергосберегающие конструкционные материалы, как правило, обладают достаточной прочностью на сжатие для возведения жилых помещений.

Так, например, полистиролбетон плотностью 600 кг/м3 соответствует классу прочности В2. Ячеистый бетон плотностью 700 кг/м3 соответствует классу В2,5.

Важнейшим свойством бетона является прочность. Лучше всего он сопротивляется сжатию. Поэтому конструкции проектируют таким образом, чтобы бетон воспринимал сжимающие нагрузки. И только в отдельных конструкциях учитывается прочность на растяжение или на растяжение при изгибе.

Прочность при сжатии. Прочность бетона при сжатии характеризуется классом или маркой (которые определяют чаще всего в возрасте 28 суток). В зависимости от времени нагружения конструкций прочность бетона может назначаться и в другом возрасте, например 3; 7; 60; 90; 180 суток.

В целях экономии цемента, полученные значения предела прочности не должны превышать предел прочности, соответствующей классу или марке, более чем на 15%. Класс представляет собой гарантированную прочность бетона в МПа с обеспеченностью 0,95 и имеет следующие значения: Bb1 — Bb60, с шагом значений 0,5. Маркой называется нормируемое значение средней прочности бетона в кгс/см2 (МПа*10).

Маркой называется нормируемое значение средней прочности бетона в кгс/см2 (МПа*10).

При проектировании конструкции чаще всего назначают класс бетона, в отдельных случаях — марку. Соотношения классов и марок для тяжелого бетона по прочности на сжатие приведены в таблице 2.

| Класс | Bb, МПа | Марка | Класс | Bb, МПа | Марка |

|---|---|---|---|---|---|

| Bb3,5 | 4,5 | Mb50 | Bb30 | 39,2 | Mb400 |

| Bb5 | 6,5 | Mb75 | Bb35 | 45,7 | Mb450 |

| Bb7,5 | 9,8 | Mb100 | Bb40 | 52,4 | Mb500 |

| Bb10 | 13 | Mb150 | Bb45 | 58,9 | Mb600 |

| Bb12,5 | 16,5 | Mb150 | Bb50 | 65,4 | Mb700 |

| Bb15 | 19,6 | Mb200 | Bb55 | 72 | Mb700 |

| Bb20 | 26,2 | Mb250 | Bb60 | 78,6 | Mb800 |

| Bb25 | 32,7 | Mb300 |

На прочность бетона влияет ряд факторов: активность цемента, содержание цемента, отношение воды к цементу по массе (В/Ц), качество заполнителей, качество перемешивания и степень уплотнения, возраст и условия твердения бетона, повторное вибрирование.

Истираемость — способность материалов разрушаться под действием истирающих усилий. Эта характеристика учитывается при назначении материалов для пола, лестничных ступеней и площадок дорог.

перейти к второй части

Авторы статей «Строительная Лоция» сотрудники МП «ТЕХПРИБОР»

Векслер М.В.

Липилин А.Б.

С использованием материалов

Основы строительного дела.

Е.В. Платонов, Б.Ф. Драченко

ГОССТРОЙИЗДАТ УССР, Киев 1963.

Истинная и средняя плотность материалов — Материалы и свойства

Автор Admin На чтение 5 мин. Просмотров 456 Опубликовано

Истинная плотность (прежнее название – удельный вес) – масса единицы объема материала в абсолютно плотном состоянии, т. е. без пор и пустот. Определяют по формуле ? = m / V, где m – масса материала, кг; V – абсолютный объем, занимаемый материалом (без пор и пустот), м3. Истинная плотность жидкостей и материалов, полученных из расплавленных масс (металла, стекла, а также гранита, мрамора и других подобных горных пород), практически соответствует их плотности в естественном состоянии, а пористых материалов – приводится к абсолютно плотному состоянию искусственным путем.

Истинная плотность жидкостей и материалов, полученных из расплавленных масс (металла, стекла, а также гранита, мрамора и других подобных горных пород), практически соответствует их плотности в естественном состоянии, а пористых материалов – приводится к абсолютно плотному состоянию искусственным путем.

Истинная плотность – свойство, которое контролируются только при геологической разведке с подземными сетями.

Для горных пород, служащих сырьем при производстве облицовочных материалов, не имеет решающего значения при их оценке. Однако этот показатель позволяет косвенно выявить другие свойства камня, например вычислить его пористость.

Плотность различных материалов

Для определения истинной плотности камня его необходимо получить в абсолютно плотном состоянии, т. е. без пор. Простейший способ заключается в измельчении камня до такой степени, пока каждая его частица не будет иметь внутри себя пор. С этой целью вначале отбирают куски горной породы общей массой не менее 1 кг, тщательно очищают их щеткой от пыли и затем измельчают до крупности менее 5 мм, после чего перемешивают и сокращают пробу примерно до 150 г. Полученную пробу вновь измельчают до крупности менее 1,25 мм, перемешивают и сокращают до 30 г. Оставшуюся пробу вновь измельчают в порошок в фарфоровой ступке, насыпают в стаканчик для взвешивания, высушивают до постоянной массы и охлаждают до комнатной температуры, после чего отвешивают две навески по 10 г каждая. Каждую навеску насыпают в пикнометр (пикнос – плотный, метрео – измеряю, дословно с греческого «измеритель плотности») и заливают дистиллированной водой, заполняя пикнометр не более чем на половину объема. Затем его ставят на песчаную ванну или в водяную баню и кипятят содержимое в течение 15—20 мин для удаления пузырьков воздуха. После этого пикнометр обтирают насухо, охлаждают до комнатной температуры, доливают до метки дистиллированной водой и взвешивают на лабораторных весах. Далее прибор освобождают от содержимого, промывают, наполняют до метки дистиллированной водой и вновь взвешивают.

Полученную пробу вновь измельчают до крупности менее 1,25 мм, перемешивают и сокращают до 30 г. Оставшуюся пробу вновь измельчают в порошок в фарфоровой ступке, насыпают в стаканчик для взвешивания, высушивают до постоянной массы и охлаждают до комнатной температуры, после чего отвешивают две навески по 10 г каждая. Каждую навеску насыпают в пикнометр (пикнос – плотный, метрео – измеряю, дословно с греческого «измеритель плотности») и заливают дистиллированной водой, заполняя пикнометр не более чем на половину объема. Затем его ставят на песчаную ванну или в водяную баню и кипятят содержимое в течение 15—20 мин для удаления пузырьков воздуха. После этого пикнометр обтирают насухо, охлаждают до комнатной температуры, доливают до метки дистиллированной водой и взвешивают на лабораторных весах. Далее прибор освобождают от содержимого, промывают, наполняют до метки дистиллированной водой и вновь взвешивают.

Истинную плотность р, кг/м3, вычисляют по формуле

? = m?В / (m + m1 – m2) · 1000,

где m – навеска порошка, высушенного до постоянной массы, г; m1 – масса пикнометра с дистиллированной водой, г; m2— то же, с навеской и дистиллированной водой после удаления пузырьков воздуха, г; р„ – истинная плотность воды: рв = 1 г/см3.

Средняя плотность ? (прежнее название – объемная масса) – масса единицы объема материала в естественном состоянии, т. е. вместе с порами и пустотами. Определяется по формуле ? = m / V1, где m – масса материала, кг; V1 – объем материала в естественном состоянии, м3. Средняя плотность металла и стекла практически равна их истинной плотности, у большинства строительных материалов она, как правило, меньше (из-за наличия пор).

Для каждого материала стандарты устанавливают значение влажности, при котором вычисляют среднюю плотность, необходимую для расчета пористости, теплопроводности и теплоемкости материалов, определения стоимости их перевозок и расчета прочности конструкций с учетом их собственной массы.

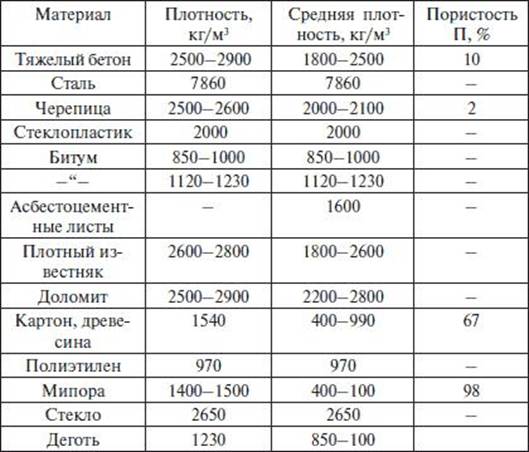

Истинная и средняя плотности широко используемых материалов показаны в табл. 1.

Средняя плотность – физическое свойство облицовочного камня, используемое обычно при его общей характеристике. Этим показателем пользуются при вычислении массы изделий из камня по их объему или при определении объема, когда известна масса изделий. Кроме того, используя среднюю плотность, определяют пористость камня и некоторые другие показатели. Особенно важное значение имеет это свойство для горных пород, используемых при производстве стеновых материалов, где значение этого показателя не должно превышать 2100 кг/м3.

Кроме того, используя среднюю плотность, определяют пористость камня и некоторые другие показатели. Особенно важное значение имеет это свойство для горных пород, используемых при производстве стеновых материалов, где значение этого показателя не должно превышать 2100 кг/м3.

Для определения средней плотности берут пять образцов кубической формы с размером ребра 40—50 мм или цилиндры диаметром и высотой 40—50 мм. Каждый образец очищают щеткой от рыхлых частиц и высушивают до постоянной массы, после чего взвешивают на настольных (гирных) или циферблатных весах. Затем измеряют размеры кубов или цилиндров камня и вычисляют объемы образцов.

Среднюю плотность каждого образца вычисляют по формуле, приведенной в § 2. Средняя плотность горной породы будет средним арифметическим результатом определения этой характеристики для пяти образцов. Значения средней плотности у наиболее распространенных видов облицовочного камня СНГ даны в приложении.

Среднюю плотность сыпучих (рыхлых) материалов (цемента, извести, песка, гравия, щебня) называют насыпной средней плотностью (прежнее название – насыпная объемная масса). В объем сыпучих материалов включают не только объем пор в самом материале, но и пустот между зернами или кусками материала.

В объем сыпучих материалов включают не только объем пор в самом материале, но и пустот между зернами или кусками материала.

Таблица 1. Плотность материалов в воздушно-сухом состоянии

| Материалы | Значение плотности, кг/м3 | Материалы | Значение плотности, кг/м3 | ||

| истинной | средней | истинной | средней | ||

| Свинец | 11300—11400 | 11300—11400 | Известняк плотный | 2400—2600 | 2100—2400 |

| Медь | 8300—8900 | 8300—8900 | Песок кварцевый | 2600—2700 | ,1400—1900 |

| Сталь | 7800—7900 | 7800—7850 | Стекло строительное | 3000 | 2500—3000 |

| Чугун | 7800 | 6900—7400 | Цемент | 3000—3100 | 800—1300 |

| Алюминиевые сплавы | 2800 | 2700—2800 | Бетон тяжелый | 2600—2900 | 1800—2500 |

| Раствор строитель ный | 2500—2900 | 1300—2200 | |||

| Базальт | 3300 | 2700—3200 | |||

| Габбро | 3200 | 2800—3200 | Гравий | 2600—2800 | 1400—1600 |

| Мрамор | 3000 | 2700—2800 | Кирпич глиняный | 2500—2800 | 1600—1900 |

| Гранит | 2600—2900 | 2600—2700 | Минеральная вата | 2800 | 75—400 |

| Туф | 2200—2800 | 1000—2200 | Сосна | 1600 | 500—600 |

| Ракушечник | 2650—2750 | 1400—2200 | |||

Примечание.

Для сыпучих (рыхлых) материалов: песка, цемента, гравия приведена насыпная средняя плотность.

Насыпная и истинная плотность гранитного щебня

Оглавление:

- Плотность как основная характеристика гранитных фракций

- Гранитный щебень и его основные характеристики

- Сфера использования гранитного щебня

- Черный щебень и его основные параметры

- Взаимосвязь между объемом зернового материала и его массой

Среди основных компонентов строительных материалов щебень занимает достойное место, а при строительстве жилых и производственных зданий учитывается такой параметр, как плотность гранитного щебня.

Гранитный щебень является экологичным, прочным, устойчивым к различным температурам строительным материалом природного происхождения.

Многочисленные работы, связанные с ландшафтом и ремонтом дорожного покрытия, не обходятся без применения какой-либо фракции щебня.

Долговечность построек зависит от таких параметров, как:

- качество исходного материала,

- правильный выбор его необходимого количества для работы.

Плотность щебня рассматривается специалистами с целью его правильной эксплуатации и создания соответствующих условий хранения.

Плотность как основная характеристика гранитных фракций

Показатели плотности нерудных материалов определяют, учитывая их объем или общую массу. Вычисление количества потребляемого гранитного щебня производят, учитывая его общее количество, находящееся в вагоне или другом виде транспорта.

Определение веса производят, используя специальные весы. Перевод полученных данных из единиц веса в параметры объема делают, учитывая насыпную плотность гранитного щебня. Объем нерудных материалов, транспортируемых в автомобилях, пересчитывают на коэффициент плотности сыпучего материала. Он зависит от таких факторов, как:

Особенности гранитного щебня.

- зерновой состав,

- метод погрузки,

- коэффициент уплотнения.

Максимальное значение коэффициента не должно превышать 1,10, и он обязательно указывается в соглашении на поставку щебня.

Насыпная плотность материала определяется для вычисления составных частей бетона. Расчет производят по формуле Рн = (m2 m1)/, где m2 вес емкости со щебнем, m1 ее масса без щебня, а V величина объема заполненной продуктом тары.

Фракция гальки 6-29 имеет плотность 1,36 т/м³, а для зернового состава фракции 40-7 она составляет 1,32 т/м³.

Вернуться к оглавлению

Гранитный щебень и его основные характеристики

При измельчении крупных горных ископаемых образуется зернистый неорганический продукт, имеющий средний размер зерен в пределах 5 мм. Гранитный щебень состоит из сложных соединений кварца, с включением кристаллов слюды и полевого шпата. После дробления участка скалы производят распределение образовавшегося гранита по фракциям и его сортировку в зависимости от цвета образовавшегося гравия.

Правильный выбор материала определяется с учетом его основных параметров. Фракции продукта формируются в зависимости от размера зерен и подразделяются на четыре группы. В состав гранитного отсева входит зерно щебенки размером от 0 до 5 мм.

Таблица прочности щебня.

Наибольшей популярностью в строительстве пользуется легкая фракция размером от 5 до 20 мм. Широкое применение при строительстве дорог нашла крупная фракция с размером зерен 40- 70 мм.

Важными параметрами, характеризующими гранитный щебень, являются:

- лещадность,

- прочность,

- устойчивость к воздействию низких температур,

- радиоактивность.

Плотность продукта может быть насыпной и истинной. Масса зернового состава с пустотами измеряется в т/м³. Истинная плотность определяется при наибольшем уплотнении материала и исчисляется в г/см³. В практических целях используется и средняя плотность, вычисляемая с использованием гидростатических приборов.

Вернуться к оглавлению

Сфера использования гранитного щебня

Область применения такого универсального продукта настолько широка, что позволяет справиться с любым видом и объемом работы. В связи с высокой прочностью над объектами, выполненными с его использованием, не властно время.

Плотность массы зернистых материалов, учитываемая при создании бетонной смеси, позволяет создавать такие растворы, которые выдерживают значительные нагрузки.

Обработка гранитным щебнем фракции 2–5 мм.

Гранитный продукт применяют как элемент оформления при отделочных работах внутри помещения.

Использование продукта фракции 2,5-5 мм позволяет предупредить скольжение транспорта на проезжей части дорог в период гололедицы.

Наибольшая насыпная плотность зафиксирована у кубовидного продукта фракции 5-20 и составляет 1,4 т/ м³. Средняя плотность гранита для фракции 20-70 и размеров зерен 5-20 составляет 2,68. Наличие в сыпучем материале загрязняющих примесей сказывается на качестве приготавливаемых растворов, в связи с ухудшением сцепления зерен щебня с ведущим составом.

Наличие в сыпучем материале загрязняющих примесей сказывается на качестве приготавливаемых растворов, в связи с ухудшением сцепления зерен щебня с ведущим составом.

Для устранения загрязнений производят промывание продукта водой. Согласно ГОСТ 8267-93 гранитному щебню выдается сертификат о прохождении радиологического контроля с целью дальнейшего его использования в строительстве.

Вернуться к оглавлению

Черный щебень и его основные параметры

Для строительства дорог используют черный щебень, который образуется при обработке обыкновенного продукта вяжущими материалами. Различные температурные условия и методы укладки влияют на качественный состав материала.

Чаще всего используют холодный, теплый и горячий черный щебень. Горячий продукт образуется при применении вязких битумов марки БН и СТ. Для изготовления черного щебня применяется температура в пределах 120-160°C.

Способ приготовления черного щебня.

Обработку гранитного щебня проводят в специальных установках. Согласно технологическому процессу допускается только полное обволакивание зернистого материала с равномерным распределением вяжущих средств по его поверхности.

Коэффициент стекания вещества по ГОСТ 310-15 составляет 0,08% от общей массы. Транспортировка продукта осуществляется автомобилями со смазанными специальными составами стенками кузова во избежание прилипания материала. Работу с черным щебнем проводят при сухой погоде, зимой и летом при температуре не ниже 10°C.

Для создания пропитки используют сыпучий материал с размером зерна 20-40 мм. Покрытие дорог с использованием черного щебня пригодно для начала эксплуатации через 10 дней.

Уплотнение катком включает 5-6 его проходов по одному следу для создания покрытия и 5-7 операций для формирования основания. Используя метод пропитки, осуществляют контроль над качеством крупного заполнителя, нормами расхода материалов и температурой вяжущего состава.

Вернуться к оглавлению

Взаимосвязь между объемом зернового материала и его массой

Каждая фракция гранитного продукта имеет свою плотность. Чем крупнее зерна в какой-либо фракции, тем меньше величина плотности материала. Стандарт 8267-39 определяет коэффициент уплотнения для гравия, и его необходимо учитывать при определении цены за 1 кубометр и оплате поставок.

Гранитный продукт, как крупный заполнитель, влияет на свойства бетонной смеси:

Таблица соотношений цемента, песка, щебня для бетона.

- водопотребность,

- плотность,

- подвижность.

В ходе работы учитывается качество гранитного материала:

- зерновой состав,

- загрязненность,

- плотность.

Одной из основных характеристик качества крупного заполнителя является лещадность. Наиболее качественной считается щебенка, в которой она имеет наиболее низкое значение.

Пустоты в бетонной смеси увеличиваются в размерах, если в гранитном продукте присутствуют пластинчатые зерна. В процессе работы возрастает расход компонентов для бетона, обеспечивающих вязкость, и увеличивается количество затраченных денежных средств.

Применение гранитного материала обеспечивает производство бетонов, имеющих очень плотную структуру. По весу в 1 м³ содержится 1470 кг гранитного щебня, в 12-литровом ведре находится 17,5 кг продукта. Для крупного заполнителя фракции 20-40 при насыпной массе 1,65 кг/л необходимо расходовать 165 кг материала, создавая толщину слоя в 8-10 см.

Учитывая определенные сорта щебня, имеющего оптимальные показатели и лучшие свойства, можно спланировать проведение основных этапов строительных работ и осуществить создание объектов различного функционального назначения.

Как определить насыпную плотность для материалов. Что такое насыпная плотность. Таблица насыпной плотности

Что такое насыпная плотность?

Насыпной плотностью принято называть соотношение массы зернистых материалов, порошкообразных материалов ко всему занимаемому ими объему, включая при этом воздушное пространство между частицами. Поэтому существует два вида плотности: истинная и насыпная плотность материала (средняя плотность).

Поэтому существует два вида плотности: истинная и насыпная плотность материала (средняя плотность).

Истинная плотность — это отношение массы материала к его объему без пор и пустот:

где ρ — это истинная плотность

m — это масса материала в сухом состоянии, г (может выражаться в кг или тоннах)

V — это объем занимаемый материалом, см3 (м3)

Как же определить насыпную плотность?

С помощью специальной таблицы, которая содержит переводные коэффициенты.

Наименование материала | Объём | Коэффициент | Вес |

ПГС | 1 м3 | 1,65 | 1,65 тн |

Песок природный | 1 м3 | 1,4 | 1,4 тн |

Песок речной | 1 м3 | 1,5 | 1,5 тн |

Щебень фр. | 1 м3 | 1,43 | 1,43 тн |

Щебень фр.5-20, М-1200 | 1 м3 | 1,40 | 1,40 тн |

Щебень фр.20-40, М-1200 | 1 м3 | 1,38 | 1,38 тн |

Щебень фр.40-70, М-1200 | 1 м3 | 1,35 | 1,35 тн |

Щебень фр.5-10, М-700-800 | 1 м3 | 1,41 | 1,41 тн |

Щебень фр.5-20, М-700-800 | 1 м3 | 1,39 | 1,39 тн |

Щебень фр.20-40, М-700-800 | 1 м3 | 1,37 | 1,37 тн |

Щебень фр.40-70, М-700-800 | 1 м3 | 1,34 | 1,34 тн |

Грунт | 1м3 | 1,0-1,3 | 1-1,3 тн |

Таблица коэффициентов перевода м3 в тонны для сыпучих материалов:

Есть ли еще способы определения насыпной области?

Можно насыпать сыпучий материал, например, в сосуд или ведро с заранее известным объемом, до того момента пока сосуд не заполнится «с горочкой». После этого взвешиваем сосуд вместе с сыпучим материалом. Насыпная плотность песка, щебня, дресвы, грунта — это соотношение массы сыпучего материала (за вычетом массы сосуда) к занимаемому объему.

После этого взвешиваем сосуд вместе с сыпучим материалом. Насыпная плотность песка, щебня, дресвы, грунта — это соотношение массы сыпучего материала (за вычетом массы сосуда) к занимаемому объему.

V нас.пл. = Масса сып.мат. / V сосуда

Вернуться на главную или перейти к каталогу статей.

Плотность и пористость | Micromeritics Pharmaceutical Services

Плотность и пористость:

Плотность частиц, порошков и прессовок является важным свойством, влияющим на производительность и функцию многих фармацевтических материалов. MPS использует пять различных современных инструментов для измерения плотности. По определению, все измерения плотности включают измерение массы и объема. Масса определяется с помощью аналитических весов, и ключом к получению надежных значений плотности является точность измерения объема.

Различные типы плотности, определяемые MPS, включают:

Истинная плотность: Истинная плотность — это плотность твердого материала, исключая объем любых открытых и закрытых пор. В зависимости от молекулярного расположения материала истинная плотность может равняться теоретической плотности материала и, следовательно, указывать на то, насколько материал близок к кристаллическому состоянию или пропорции бинарной смеси.Истинные измерения плотности могут быть выполнены на API, вспомогательных веществах, смесях и монолитных образцах, таких как таблетки. MPS использует высокоточные газовые пикнометры Micromeritics Instrument Corporation, точность которых составляет 0,02% от объема пробы для определения истинной плотности. | |

Кажущаяся плотность : Кажущаяся плотность аналогична истинной плотности, за исключением объема закрытых пор. | |

Насыпная плотность: Насыпная плотность — это характеристика объема разделенного материала, такого как порошки, зерна и гранулы.Он включает объем твердого материала, открытые и закрытые поры и межчастичные пустоты. Общий объем межчастичных пустот может изменяться в зависимости от упаковки, что приводит к концепции Tap Density, которая измеряет объем массы образца после создания более плотной упаковки частиц путем постукивания по контейнеру. Использование этого метода до крайности приводит к определению пустотного объема и плотности сжатого материала после сжатия образца под действием экстремальных сил и измерения изменения объема в зависимости от приложенного давления. | |

Плотность оболочки : Как и объемная плотность, плотность оболочки определяется объемом твердого материала, открытых и закрытых пор. Плотность оболочки определяется для одного консолидированного количества материала, поэтому между упакованными частицами отсутствуют межчастичные пустоты. Плотность оболочки — это масса объекта, деленная на объем внутри воображаемой, плотно прилегающей кожи, которая его окружает, и, следовательно, может включать объем небольших неровностей поверхности.MPS обычно измеряет плотность оболочек таблеток, брикетов или лент, лиофилизированных «лепешек» и гранулятов. Если известны как огибающая, так и истинная плотность, можно рассчитать общий объем пор, процентную пористость и твердую долю образца. | |

Пористость: Пористость состоит из объема пор относительно объема оболочки, используемого для расчета плотности оболочки. Пористость фармацевтических материалов и медицинских устройств может влиять на производство, движение материала и фармакокинетическое поведение.Пористость таблеток определяет прочность на разрыв (твердость) таблеток для данного состава. Пористость таблетки можно рассматривать как меру процесса таблетирования. Различия в пористости таблеток отражают различные аспекты характеристик таблеточного пресса. Пористость таблетки может быть связана с дезинтеграцией и растворением таблетки. В случае таблеток, покрытых оболочкой, на качество покрытия может влиять пористость таблетки. Некоторые наполнители являются пористыми по своей конструкции, и различия в их пористости могут повлиять на характеристики продукта.Новое исследование показывает, что некоторые пористые диоксиды кремния могут использоваться для обработки API-интерфейсов и стимулирования изменений кристаллов. Другие области применения включают гранулирование, валики или ленты, лиофилизированные материалы (лио-кек) и медицинские устройства с покрытием. Пористость фармацевтических материалов и медицинских устройств может влиять на производство, движение материала и фармакокинетическое поведение.Пористость таблеток определяет прочность на разрыв (твердость) таблеток для данного состава. Пористость таблетки можно рассматривать как меру процесса таблетирования. Различия в пористости таблеток отражают различные аспекты характеристик таблеточного пресса. Пористость таблетки может быть связана с дезинтеграцией и растворением таблетки. В случае таблеток, покрытых оболочкой, на качество покрытия может влиять пористость таблетки. Некоторые наполнители являются пористыми по своей конструкции, и различия в их пористости могут повлиять на характеристики продукта.Новое исследование показывает, что некоторые пористые диоксиды кремния могут использоваться для обработки API-интерфейсов и стимулирования изменений кристаллов. Другие области применения включают гранулирование, валики или ленты, лиофилизированные материалы (лио-кек) и медицинские устройства с покрытием. | |

Примечания по применению :

T.Плотность AP, полученная с помощью GeoPyc

Quantachrome Instruments

Одно из наиболее распространенных измерений плотности включает определение геометрического пространства, занимаемого внутри оболочки твердого материала … включая любые внутренние пустоты, трещины или поры. Это называется геометрической, конвертовой или насыпной плотностью и соответствует истинной плотности только в том случае, если в измеряемом материале нет внутренних отверстий.

Плотность касания

Каждая частица твердого материала имеет одинаковую истинную плотность после измельчения, измельчения или обработки, но материал занимает больше геометрического пространства. Другими словами, геометрическая плотность меньше … приближается к 50% от истинной плотности, если частицы имеют сферическую форму.

Другими словами, геометрическая плотность меньше … приближается к 50% от истинной плотности, если частицы имеют сферическую форму.

Обработка порошкообразного материала или его вибрация заставляет более мелкие частицы проникать в промежутки между более крупными частицами.Геометрическое пространство, занимаемое порошком, уменьшается, а его плотность увеличивается. В конечном итоге невозможно измерить дальнейшую естественную упаковку частиц без добавления давления. Достигнута максимальная упаковка частиц.

При контролируемых условиях скорости выпуска, усилия (падения) и диаметра цилиндра условие максимальной эффективности набивки хорошо воспроизводимо. Это измерение плотности утряски формализовано в методе Британской Фармакопеи для определения кажущегося объема, ISO 787/11 и стандартных методах испытаний ASTM B527, D1464 и D4781 для плотности утряски.

Автоматические определения плотности утряски выполняются либо с помощью Quantachrome Autotap, либо с помощью двухэлементного Dual Autotap.

Истинная плотность

Истинная плотность порошков часто отличается от плотности сыпучего материала, потому что процесс измельчения или измельчения изменяет кристаллическую структуру около поверхности каждой частицы и, следовательно, плотность каждой частицы в порошке.Кроме того, пустоты на поверхности частицы, в которые не проникают жидкости, могут создавать кажущийся объем, который вызовет серьезные ошибки при измерении плотности путем вытеснения жидкости.

Пикнометры от Quantachrome специально разработаны для измерения истинного объема твердых материалов с использованием принципа Архимеда вытеснения жидкости (газа) и техники расширения газа. Истинные плотности измеряются с использованием газообразного гелия, поскольку он проникает в каждую дефектную поверхность на глубину примерно до одного Ангстрема, что позволяет измерять объемы порошка с большой точностью.Измерение плотности путем вытеснения гелия часто может выявить наличие примесей и закупоренных пор, которые невозможно определить никаким другим методом.

Quantachrome Instruments

Плотность касания

Насыпная плотность порошка зависит от того, насколько плотно упаковываются отдельные частицы. На насыпную плотность влияет не только истинная плотность твердых веществ, но и гранулометрический состав, форма частиц и когезионная способность.Это важное свойство при упаковке и обращении с порошком.

Обработка порошкообразного материала или его вибрация может преодолеть силы сцепления и позволить частицам перемещаться относительно друг друга, так что более мелкие частицы могут проникать в промежутки между более крупными частицами. Общий объем, занимаемый порошком, уменьшается, а его плотность увеличивается. В конечном итоге невозможно измерить дальнейшую естественную упаковку частиц без добавления давления, и максимальная упаковка частиц не была достигнута!

При контролируемых условиях скорости выпуска, высоты падения и размера контейнера условие максимальной эффективности упаковки хорошо воспроизводимо. Это измерение плотности утряски формализовано с использованием градуированных измерительных цилиндров в методе Британской Фармакопеи для кажущегося объема, ISO 787/11 и стандартных методах испытаний ASTM B527, D1464 и D4781 для плотности утряски и других. Автоматические определения плотности утряски выполняются либо с помощью Quantachrome Autotap, либо с помощью двухэлементного Dual Autotap.

Это измерение плотности утряски формализовано с использованием градуированных измерительных цилиндров в методе Британской Фармакопеи для кажущегося объема, ISO 787/11 и стандартных методах испытаний ASTM B527, D1464 и D4781 для плотности утряски и других. Автоматические определения плотности утряски выполняются либо с помощью Quantachrome Autotap, либо с помощью двухэлементного Dual Autotap.

Истинная плотность

Пикнометры от Quantachrome специально разработаны для измерения истинного объема твердых материалов, даже порошков и пористых тел, с использованием принципа смещения жидкости (газа) Архимеда и метода расширения газа (закон Бойля).Истинные плотности обычно измеряются с использованием газообразного гелия, поскольку он проникает в очень мелкие поры примерно до двух ангстрем (0,2 нм), что позволяет измерять истинные объемы с большой точностью. Кроме того, в отличие от методов вытеснения жидкости, метод сухого газа не представляет проблем, связанных с несмачиванием, растворимостью твердого вещества или удалением растворителя.

Измерение плотности путем вытеснения гелия часто может выявить наличие примесей и закупоренных пор, которые невозможно определить никаким другим методом.

Геометрическая плотность или плотность оболочки

Одно из наиболее распространенных измерений плотности включает определение геометрического пространства, занимаемого внутри оболочки твердого материала … включая любые внутренние пустоты, трещины или поры. Это называется геометрической, конвертовой или насыпной плотностью и соответствует истинной плотности только тогда, когда в измеряемом материале нет внутренних отверстий.

Объем образцов неправильной формы может быть определен путем вытеснения сухого порошка с использованием сыпучего порошка и мерного цилиндра, и предпочтительно Autotap для воспроизводимого уплотнения порошка вокруг измеряемой детали.

Насыпная плотность | Почвы — Часть 2: Физические свойства почвы и грунтовых вод

Для нашей идеальной почвы половина ее составляет твердые частицы, а половина — поровое пространство. Используя наш пример объема 1 см 3 , идеальная почва будет иметь 0,5 см 3 порового пространства и 0,5 см 3 твердых частиц. Поровое пространство, заполненное воздухом, весит 0 г. Органические вещества составляют очень небольшую часть твердых веществ, поэтому обычно не учитываются в этих расчетах.Масса твердых минеральных веществ в сухом состоянии составляет 1,33 г, и определяется путем умножения плотности частиц на объем твердых веществ:

Используя наш пример объема 1 см 3 , идеальная почва будет иметь 0,5 см 3 порового пространства и 0,5 см 3 твердых частиц. Поровое пространство, заполненное воздухом, весит 0 г. Органические вещества составляют очень небольшую часть твердых веществ, поэтому обычно не учитываются в этих расчетах.Масса твердых минеральных веществ в сухом состоянии составляет 1,33 г, и определяется путем умножения плотности частиц на объем твердых веществ:

2,66 г / см 3 x 0,5 см 3 = 1,33 г

Таким образом, объемная плотность — это сухой вес почвы, деленный на ее объем:

1,33 г / 1 см 3 = 1,33 г / см 3

Для практики рассмотрим ящик с нетронутой почвой с поля. Коробка имеет размеры 2,5 см на 10 см на 10 см. Объем коробки можно определить, умножив высоту коробки на ее ширину и глубину.Влажный грунт в ящике весил 450 г. Сухая почва весила 375 г. Теперь рассчитайте насыпную плотность. Ваш ответ должен быть 1,5 г / см 3 . В этом расчете вам не нужно было использовать плотность частиц, потому что вес почвы в ящике был уже известен.

Ваш ответ должен быть 1,5 г / см 3 . В этом расчете вам не нужно было использовать плотность частиц, потому что вес почвы в ящике был уже известен.

Наименьшая объемная плотность поверхностного слоя почвы весной сразу после оттаивания почвы и до начала полевых работ. При каждой полевой операции почва уплотняется под шинами. Если почвы более влажные, чем поля, объемная плотность может увеличиться.Однако, если почвы сухие, насыпная плотность не сильно пострадает. Рост корней, как правило, начинает ограничиваться, когда объемная плотность достигает 1,55–1,6 г / см 3 , и запрещается при уровне около 1,8 г / см 3 . Обработка почвы может увеличить объемную плотность, если она разрушает агрегаты и позволяет почве плотнее уплотняться. Добавление органического материала снижает объемную плотность, поскольку органический материал имеет более низкую объемную плотность. Однако добавки обычно настолько малы по отношению к весу почвы, что не оказывают заметного влияния на объемную плотность, за исключением границы раздела почва-атмосфера. Насыпная плотность также важна, потому что она говорит нам о пористости почвы.

Насыпная плотность также важна, потому что она говорит нам о пористости почвы.

Насыпная плотность — обзор

3.1.1 Насыпная плотность

Насыпная плотность (BD) среды определяется как ее сухая масса на единицу объема (во влажном состоянии) и измеряется в г / см 3 . В литературе можно найти множество методов измерения BD (а также других физических параметров) (например, de Boodt and Verdonck, 1972; Wever, 1995; Raviv and Medina, 1997; Gruda and Schnitzler, 1999; Morel et al. ., 2000). Некоторые методы используются в основном в исследовательских целях (например, стандартный метод ISHS, описанный Verdonck and Gabriels 1992). Другие используются в качестве промышленных стандартов в некоторых странах или регионах мира (например, BS EN 12580: 2001 в Великобритании, методы LUFA и DIN в Германии и метод CEN в ЕС). Однако все они основаны на одном принципе: влажный материал оседает внутри или сжимается под известным давлением в цилиндре известного объема. Затем его полностью сушат и взвешивают. Для получения более подробной информации см. Главу 11, Аналитические методы, используемые с беспочвенными субстратами.

Затем его полностью сушат и взвешивают. Для получения более подробной информации см. Главу 11, Аналитические методы, используемые с беспочвенными субстратами.

Поскольку многие среды состоят из более чем одного ингредиента, характеристики каждого ингредиента влияют на общую BD среды. Это индивидуальное и комбинированное расположение частиц, BD ингредиентов и качества уплотнения. В частности, компоненты среды, которые значительно различаются по размеру частиц, имеют более высокие значения BD в смеси (Pokorny et al., 1986). Точно так же они имеют более низкую общую пористость (TP), водоудерживающую способность и пористость, заполненную воздухом (AFP), чем среды, состоящие из частиц аналогичного размера.

BD по-разному влияет на выбор носителя. Например, выращивание саженцев деревьев на открытом воздухе требует среды с высоким содержанием BD, чтобы предотвратить нестабильность контейнера в ветреную погоду. Это может быть достигнуто путем включения в смесь тяжелых минеральных компонентов, таких как песок, почва, глина или туф. С другой стороны, высокоинтенсивные тепличные культуры, которые часто орошаются и могут испытывать недостаток кислорода, если гидравлическая проводимость и AFP не высокие, требуют среды с низким BD.Еще одно соображение заключается в том, что смешивание и транспортировка носителей с низким BD проще, чем с носителями с высоким BD.

С другой стороны, высокоинтенсивные тепличные культуры, которые часто орошаются и могут испытывать недостаток кислорода, если гидравлическая проводимость и AFP не высокие, требуют среды с низким BD.Еще одно соображение заключается в том, что смешивание и транспортировка носителей с низким BD проще, чем с носителями с высоким BD.

Кажущаяся плотность — обзор

1.3 Выгорание, пористая структура и характер поверхности частиц активного угля

Кажущаяся плотность и зольность были определены для образцов порошка и керна, полученных из активных углей AG и RN. Оба эти свойства могут указывать на превращения, происходящие в углеродных частицах во время паровой активации.По результатам измерения зольности было определено выгорание [5] и отнесено к определенному месту внутри частицы активированного угля (r / r 0 ). Изменения выгорания (x) и кажущейся плотности (ρ a ) в обоих исследованных адсорбентах представлены на рисунках 3a и 3b. Кроме того, для сравнения взяты значения кажущейся плотности углей (ρ c ), из которых были получены соответствующие активные угли.

Рис. 3. Взаимосвязь между высыханием и кажущейся плотностью и расположением внутри частиц активированного угля: a) AG и b) RN.

Выгорание частицы активированного угля АГ варьировало от 0,45 до 0,80, в то время как степень изменений была значительно ниже для RN от 0,5 до 0,6. Кажущаяся плотность, уменьшающаяся в радиальном направлении от ядра частицы к ее внешней поверхности, указывает на то, что изменения выгорания сопровождаются изменениями пористой структуры частиц.

Анализ пористой структуры проводился денсиметрическим и адсорбционным методами. Измеряли истинную плотность всех исследованных образцов и вместе с кажущейся плотностью использовали для оценки общего объема пор (vt).Дополнительно были определены изотермы адсорбции и десорбции паров бензола, которые дали объем микропор (v mi ) и мезопор (v me ) [3,8]. Объемы всех типов пор во всех частицах показаны на рисунках 4a и 4b. Оба активных угля различаются развитием пористой структуры внутри частиц, а также вкладом различных типов пор в их общую пористость. Углерод AG представляет собой типичный полидисперсный адсорбент с сопоставимым вкладом всех видов пор.Напротив, активированный уголь RN представляет собой микропористый адсорбент с преобладающей микропористой структурой и меньшим содержанием макро- и мезопор.

Углерод AG представляет собой типичный полидисперсный адсорбент с сопоставимым вкладом всех видов пор.Напротив, активированный уголь RN представляет собой микропористый адсорбент с преобладающей микропористой структурой и меньшим содержанием макро- и мезопор.

Рис. 4. Изменения текстуры внутри частиц активированного угля: а) АГ и б) РН.

Свойства активных углей определяются не только их пористой структурой, но также химическим составом и структурой их поверхностного слоя [9]. Химический состав активных углей определяется, прежде всего, природой, количеством и способом связывания различных гетероатомов, в основном кислородных.Поверхностный характер исследуемых материалов, полученных из частиц активных углей, оценивали на основании данных сорбционного и термогравиметрического анализа воды [7].

Количество центров адсорбции в виде кислородных групп, способных связывать молекулы воды, оценивалось по изотермам сорбции воды [3,10]. Результаты представлены как концентрация кислородсодержащих групп на 1 м площади адсорбента 2 (a 0 ). Потеря массы (∆m) в диапазоне температур от 453 до 1273 К, связанная в основном с термическим разложением групп, присутствующих на поверхности активных углей, была определена с использованием термогравиметрических данных [11,12].Изменения в характере поверхности внутри частиц активированного угля представлены на рисунках 5a и 5b.

Потеря массы (∆m) в диапазоне температур от 453 до 1273 К, связанная в основном с термическим разложением групп, присутствующих на поверхности активных углей, была определена с использованием термогравиметрических данных [11,12].Изменения в характере поверхности внутри частиц активированного угля представлены на рисунках 5a и 5b.

Рис. 5. Характер поверхности частиц активированного угля: а) АГ и б) РН.

Представленные значения показывают, что гидрофильный характер обоих атомов углерода увеличивается внутри частиц по направлению к центру частицы, то есть с уменьшением выгорания углеродного вещества. Активированный уголь RN имел значительно более высокое содержание поверхностных групп, чем активированный уголь AG, что может быть связано как с его более низким выгоранием с одной стороны, так и с типом сырья (торф), используемого для его производства.Таким образом, с помощью двух независимых экспериментальных методов было показано, что характер поверхности внутри частиц активированного угля может зависеть от ее радиального положения.

Reade Advanced Materials — таблица преобразования плотности

фунт / куб. Дюйм | фунт / куб. Фут | фунтов / галлон | г / куб | г / литр | |

1 фунт / куб. Дюйм | 1 | 1728 | 231 | 27. | 27680 |

1 фунт / куб. Фут | — | 1 | 0,1337 | 0,016 | 16.019 |

1 фунт / галлон | 4.33 (10-3) | 7,481 | 1 | 0,1198 | 119,83 |

1 г / куб. См | 0,03613 | 62,43 | 8,345 | 1 | 103 |

1 г / литр | — | 0. | 8,345 (10-3) | 10-3 | 1 |

Предоставлено: Американское общество вакуума

Преобразование плотности:

1 мг / см3 = 1 г / см3

1 г / см3 = 0,0361 фунта / дюйм3 (фунта на кубический дюйм)

Предоставлено: д-ром Р. М. Германом, Наука о порошковой металлургии, второе издание

Общие определения:

Плотность: Одно из наиболее распространенных измерений плотности включает определение геометрического пространства, занимаемого внутри оболочки твердого материала… включая любые внутренние пустоты, трещины или поры. Это называется геометрической, конвертовой или насыпной плотностью и соответствует истинной плотности только тогда, когда в измеряемом материале нет внутренних отверстий.

Абсолютная плотность :

1) Отношение массы объема твердого материала к тому же объему воды.

2) Масса единицы объема твердого материала, выраженная в граммах на кубический сантиметр.Кажущаяся плотность : Вес единицы объема порошка, обычно выражаемый в граммах на кубический сантиметр, определяемый особым методом

Насыпная плотность : Порошок в контейнере или бункере, выраженный в единицах массы на единицу объема

Коэффициент плотности : Отношение определенной плотности прессовки к абсолютной плотности металла того же состава, обычно выражаемое в процентах.Также называется теоретической плотностью в процентах

Плотность в сухом состоянии : Масса на единицу объема непропитанной спеченной детали

.

Green Density : плотность зеленого компактного

Плотность упаковки : См. Предпочтительный термин плотности утряски

Tap Density : Плотность порошка, когда объемный резервуар постукивается или подвергается вибрации при определенных условиях во время загрузки.Каждая частица твердого материала имеет одинаковую истинную плотность после измельчения, измельчения или обработки, но больше геометрического пространства занимает материал. Другими словами, геометрическая плотность меньше … приближается к 50% от истинной плотности, если частицы имеют сферическую форму. Обработка порошкообразного материала или его вибрация заставляет более мелкие частицы продвигаться в промежутки между более крупными частицами. Геометрическое пространство, занимаемое порошком, уменьшается, а его плотность увеличивается. В конечном итоге невозможно измерить дальнейшую естественную упаковку частиц без добавления давления.

Достигнута максимальная упаковка частиц. При контролируемых условиях скорости выпуска, усилия (падения) и диаметра цилиндра условие максимальной эффективности набивки хорошо воспроизводимо. Это измерение плотности утряски формализовано в методе Британской Фармакопеи для определения кажущегося объема, ISO 787/11 и стандартных методах испытаний ASTM B527, D1464 и D4781 для плотности утряски.

Достигнута максимальная упаковка частиц. При контролируемых условиях скорости выпуска, усилия (падения) и диаметра цилиндра условие максимальной эффективности набивки хорошо воспроизводимо. Это измерение плотности утряски формализовано в методе Британской Фармакопеи для определения кажущегося объема, ISO 787/11 и стандартных методах испытаний ASTM B527, D1464 и D4781 для плотности утряски.Истинная плотность : Истинная плотность порошков часто отличается от плотности сыпучего материала, потому что процесс измельчения или измельчения изменяет кристаллическую структуру около поверхности каждой частицы и, следовательно, плотность каждой частицы в порошке.Кроме того, пустоты на поверхности частицы, в которые не проникают жидкости, могут создавать кажущийся объем, который вызовет серьезные ошибки при измерении плотности путем вытеснения жидкости. Пикнометры от Quantachrome специально разработаны для измерения истинного объема твердых материалов с использованием принципа Архимеда вытеснения жидкости (газа) и техники расширения газа.

Истинные плотности измеряются с использованием газообразного гелия, поскольку он проникает в каждую дефектную поверхность на глубину примерно до одного Ангстрема, что позволяет измерять объемы порошка с большой точностью.Измерение плотности путем вытеснения гелия часто может выявить наличие примесей и закупоренных пор, которые невозможно определить никаким другим методом.

Истинные плотности измеряются с использованием газообразного гелия, поскольку он проникает в каждую дефектную поверхность на глубину примерно до одного Ангстрема, что позволяет измерять объемы порошка с большой точностью.Измерение плотности путем вытеснения гелия часто может выявить наличие примесей и закупоренных пор, которые невозможно определить никаким другим методом.Плотность во влажном состоянии : Масса единицы объема спеченной детали, пропитанной маслом или другим неметаллическим материалом

.

Ячеистые бетоны не горючие материалы.

Ячеистые бетоны не горючие материалы. Так, например, полистиролбетон плотностью 600 кг/м3 соответствует классу прочности В2. Ячеистый бетон плотностью 700 кг/м3 соответствует классу В2,5.

Так, например, полистиролбетон плотностью 600 кг/м3 соответствует классу прочности В2. Ячеистый бетон плотностью 700 кг/м3 соответствует классу В2,5. Для сыпучих (рыхлых) материалов: песка, цемента, гравия приведена насыпная средняя плотность.

Для сыпучих (рыхлых) материалов: песка, цемента, гравия приведена насыпная средняя плотность. 5-10, М-1200

5-10, М-1200 Таблетки или вспомогательные вещества могут иметь закрытые ячейки или пузырьки, недоступные для зондирующего газа. В этом случае газовая пикнометрия дает кажущуюся плотность. Если истинная плотность порошка известна, а плотность таблетки, состоящей из того же материала, отличается, можно определить объем закрытых пор. Объем закрытых пор может быть связан с производительностью пресса и заполнением штампа,

Таблетки или вспомогательные вещества могут иметь закрытые ячейки или пузырьки, недоступные для зондирующего газа. В этом случае газовая пикнометрия дает кажущуюся плотность. Если истинная плотность порошка известна, а плотность таблетки, состоящей из того же материала, отличается, можно определить объем закрытых пор. Объем закрытых пор может быть связан с производительностью пресса и заполнением штампа,

68

68 06243

06243

Достигнута максимальная упаковка частиц. При контролируемых условиях скорости выпуска, усилия (падения) и диаметра цилиндра условие максимальной эффективности набивки хорошо воспроизводимо. Это измерение плотности утряски формализовано в методе Британской Фармакопеи для определения кажущегося объема, ISO 787/11 и стандартных методах испытаний ASTM B527, D1464 и D4781 для плотности утряски.

Достигнута максимальная упаковка частиц. При контролируемых условиях скорости выпуска, усилия (падения) и диаметра цилиндра условие максимальной эффективности набивки хорошо воспроизводимо. Это измерение плотности утряски формализовано в методе Британской Фармакопеи для определения кажущегося объема, ISO 787/11 и стандартных методах испытаний ASTM B527, D1464 и D4781 для плотности утряски. Истинные плотности измеряются с использованием газообразного гелия, поскольку он проникает в каждую дефектную поверхность на глубину примерно до одного Ангстрема, что позволяет измерять объемы порошка с большой точностью.Измерение плотности путем вытеснения гелия часто может выявить наличие примесей и закупоренных пор, которые невозможно определить никаким другим методом.

Истинные плотности измеряются с использованием газообразного гелия, поскольку он проникает в каждую дефектную поверхность на глубину примерно до одного Ангстрема, что позволяет измерять объемы порошка с большой точностью.Измерение плотности путем вытеснения гелия часто может выявить наличие примесей и закупоренных пор, которые невозможно определить никаким другим методом.