График набора прочности бетона (СНИП)

Содержание

- Этапы твердения раствора

- Что влияет на набор максимальной прочности

- Ускорение набора прочности

Ключевой этап проведения ремонтно-строительных работ – сушка бетона. Залитый состав отвердевает и набирает прочность несколько недель. Процесс проходит под наблюдением инженеров и требует постоянного контроля.

Специалисты обеспечивают выполнение нормативов и при необходимости вносят коррективы в график. Материал чувствителен к температурным колебаниям и имеет «коэффициент сезонности» – зимой бетонные работы проводят с использованием систем обогрева. Чтобы определить, сколько сохнет бетон, учитывают различные факторы.

Этапы твердения раствора

Бетонные работы – часть любого строительства, от дачно-коттеджного до промышленного и специального. Материал применяют на различных стадиях возведения объектов, для заливки фундамента и несущих конструкций, устройства перекрытий.

Строители успешно используют свойство цементно-песчаной смеси с добавлением щебня – способность принимать форму опалубки. Ценят прочность и долговечность материала, время высыхания которого составляет порядка 28 дней.

В зависимости от условий эксплуатации и качества состава расчетный срок службы объектов достигает 250 лет, а в среднем оценивается в 50-100. Для современного строительства это солидный период – технологии постоянно совершенствуются, появляются новые материалы и конструктивные решения.

Набору прочности по-прежнему уделяют особое внимание и контролируют каждый этап:

- Застывание. Происходит в первые часы «жизни» состава. К месту работ раствор доставляют в бетономешалке или подготавливают на месте для максимального сохранения необходимых свойств. Время застывания летом при температуре выше 20°С – около часа, в жару – 15-30 минут.

При «ноле» – начинается через 6-10 часов после приготовления смеси и растягивается до 20 часов с момента заливки;

При «ноле» – начинается через 6-10 часов после приготовления смеси и растягивается до 20 часов с момента заливки; - Твердение. Основной этап занимает 7-14 дней. За этот период конструкция набирает до 70% расчетного значения, которое зависит от марки бетона;

- Контрольное значение по ГОСТ 18105-86. Стандартное время набора прочности – 28 дней. Специалисты сравнивают полученный результат с нормативами специальной таблицы.

Имеется прямая зависимость между затвердением раствора в различных условиях и достижением максимального значения.

Что влияет на набор максимальной прочности

Абсолютное большинство бетонных работ выполняют на открытом воздухе. Погодные условия и температурный график – ключевые параметры, которые определяют, сколько застывает раствор.

В теплое время года созревание смеси и постепенное отвердение происходит естественным образом. Процесс зависит от физико-химических свойств состава и имеет небольшие отличия, связанные с маркой бетона.

В осенне-зимний период набор прочности обеспечивают двумя способами:

- Противоморозные добавки. Используют для сохранения свойств приготовленного раствора. Специальные вещества не допускают замерзание воды и потерю качества, облегчают заливку конструкции, выравнивание поверхности;

- Электропрогрев. Выполняется несколькими методами с общей сутью – обеспечение равномерного прогрева толщи бетона в течение периода, необходимого для набора прочности.

При низких температурах применяют провода ПНСВ или «вживляют» в материал электроды, после чего подключают напряжение. Реже используют в качестве нагревательного элемента саму опалубку, покрывают поверхность специальными матами.

Работы требуют соблюдения правил электробезопасности и выполняются по СНиП 3.03.01-87. Если минимальная температура достигает 0°С, а средняя за сутки не превышает 5°С, бетонирование изначально планируют с прогревом залитой конструкции. При необходимости в раствор включают ПМД.

Ускорение набора прочности

Бетонные составы классифицируют в зависимости от показателя прочности на сжатие. Легкие растворы используют для вспомогательных работ или конструкций, которые не испытывают нагрузку.

Базовыми считаются бетоны М-200 – М-400. Составы применяют при сооружении большинства объектов гражданского строительства. Растворы класса выше М-500 предназначаются для специальных объектов и конструкций повышенной прочности.

Базовую скорость отвердения рассчитывают на основе марок М-200 – М-300. Показатели основаны на временном промежутке в четыре недели. На практике необходимый период сокращается при определенных условиях:

- Использование специальных добавок. Это вспомогательные компоненты, которые подмешивают в раствор при приготовлении. Применение сокращает время полного застывания до 14 дней. Такие работы проводят летом – антиморозные добавки не обладают подобным свойством;

- Увлажнение. При сухой жаркой погоде происходит быстрое испарение воды из высыхающего состава, что отрицательно влияет на график набора прочности и качество конструкции.

Постоянное увлажнение способствует созданию условий, при которых достигают оптимальной динамики застывания.

Постоянное увлажнение способствует созданию условий, при которых достигают оптимальной динамики застывания.

После завершения расчетного периода проводят испытания бетона и контрольные замеры. Если показатели соответствуют нормативам, приступают к следующим этапам работ.

Чтобы строительство завершилось согласно планам, рекомендуется разработать детальную проектную документацию с учетом особенностей конструкции. В календарном графике бетонные работы по возможности планируют в наиболее благоприятный сезон.

график твердения В25 в зависимости от температуры, время созревания, таблица, скорость схватывания

Когда необходимо изготовить определенную конструкцию, то порой бывает невозможно этого сделать без заливки бетона. Этот материал очень активно используется в области строительства. Главной его характеристикой является прочность на сжатие. Причем устанавливать определенную нагрузку на конкретный элемент запрещено, пока бетон полностью не наберет необходимую прочность. При осуществлении данного процесса имеется ряд факторов, которые так или иначе оказывают свое влияние: состав смеси, внешние условия.

При осуществлении данного процесса имеется ряд факторов, которые так или иначе оказывают свое влияние: состав смеси, внешние условия.

Как это происходит

Процесс схватывания может происходить сразу после того, как была выполнена заливка бетона. Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Каков состав бетона м 400 на 1 м-3 можно узнать из таблицы в статье.

Очень часто бетон начинает твердеть уже по прошествии двух часов с того момента, как были соединены цемент и вода. А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

Схватывание бетона подразумевает под собой подвижность раствора на весь период, благодаря чему удается воздействовать на смесь. При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Как использовать бетон марки м200, указано в статье.

На видео показывают проверку бетона на прочность сжатия.

Какова пропорция бетона м200 на 1 куб указано здесь.

Благодаря вращению миксера удается предотвратить высыхание бетона, а также набора твердости. Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Временные рамки

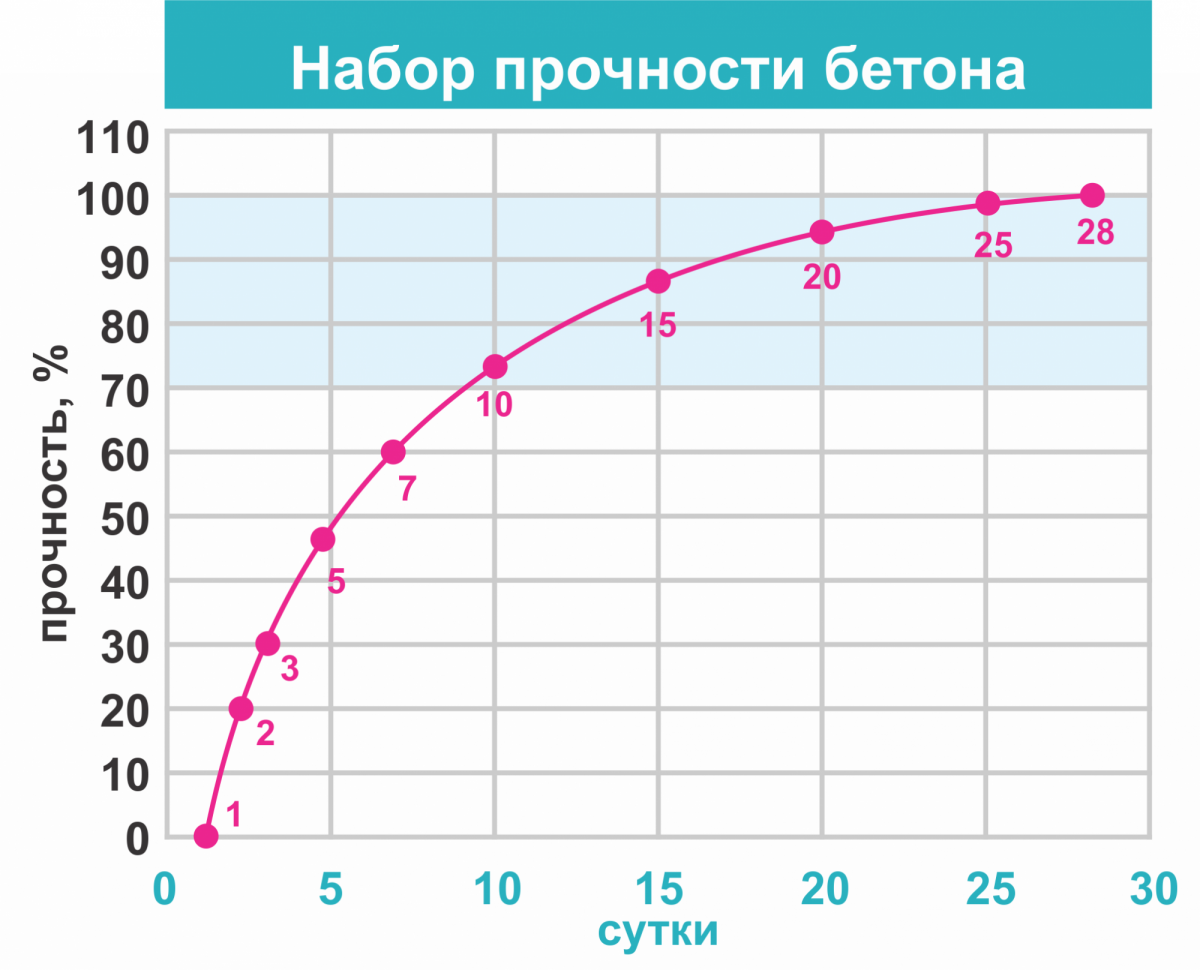

Этот график несет в себе информацию, которая показывает кривую роста прочности на протяжении 28 дней. Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Время, которого будет достаточно, чтобы раствор набрал вес необходимые эксплуатационные качества, носит название период выдерживания бетона. График набора прочностных характеристики показывает время, которые необходимо раствору, чтобы добиться максимальной отметки по прочности.

Каковы технические характеристики по ГОСТу бетона м 200 можно узнать из данной статье.

На видео – набор прочности бетона в зависимости от температуры:

youtube.com/embed/E88JAMote7o?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Какова прочность бетона в15 указано здесь.

При нормальных условиях созревание бетона осуществляется в течение 28 дней. Первые 5 дней – это интенсивное твердение материала. Когда позади неделя, то бетон уже набрал 70% всей прочности для выбранной марки. Но приступать к дальнейшим строительным мероприятиям можно после того, как прочность достигал 100%, а это не ранее 28 дней.

Этот период для определенного случая свой. Чтобы точно определить период застывания раствора необходимо выполнять контрольные испытания образцов материала. При проведении работ летом в монолитном домостроении в целях оптимизации процесса для обретения раствору всех физических свойств требуется выполнение следующих условий:

- Выдерживание в опалубке раствора.

- Дозревание состава после того, как опалубка была удалена.

Условия

Когда необходимо, чтобы раствор приобретал необходимые показатели прочности, требуется придерживаться конкретных условий. Например, самой оптимальной температурой для его твердения считается 20 градусов. Но это далеко не все параметры.

Какова характеристика бетона класса в 25 указано в статье.

Температура

Чем ниже температурные показатели на улице, тем медленнее происходит набор прочности бетона. Если температурный режим предполагает отрицательные показатели, то процесс приостанавливается по той причине, что застывает жидкость, которая обеспечивает гидратацию цемента. Когда температура воздуха начинает повышаться, то процесс набора прочности снова в действии.

Если в составе раствора имеются различные модификаторы, то длительность твердения может во много раз уменьшиться, а температура, которая необходима для установки процесса, снизиться. Изготовители предлагают разнообразные быстротвердеющие составы, благодаря которым удается набирать прочностные характеристики уже по прошествии 14 дней.

Какова таблица набора прочности бетона, можно узнать из данной статьи.

При повышении температуры воздуха процесс созревания раствора начинает ускоряться. Если на улице 40 градусов, то установленная маркой прочность будет достигнута через 7 дней. По этой причине процесс заливки бетона на приусадебном участке в целях сокращения сроков строительства необходимо выполнять в летнее время года.

Если работы осуществляются зимой, то здесь понадобиться ряд дополнительных мероприятий, например, таких как подогрев бетона. Осуществить такие действия очень непросто, ведь для этого нужно обладать подходящим оборудованием и знаниями в этой области. Кроме этого, нужно понимать, что нагрев материала нельзя проводить выше температуры 90 градусов.

Как сделать бетон для отмостки пропорции, указано в статье.

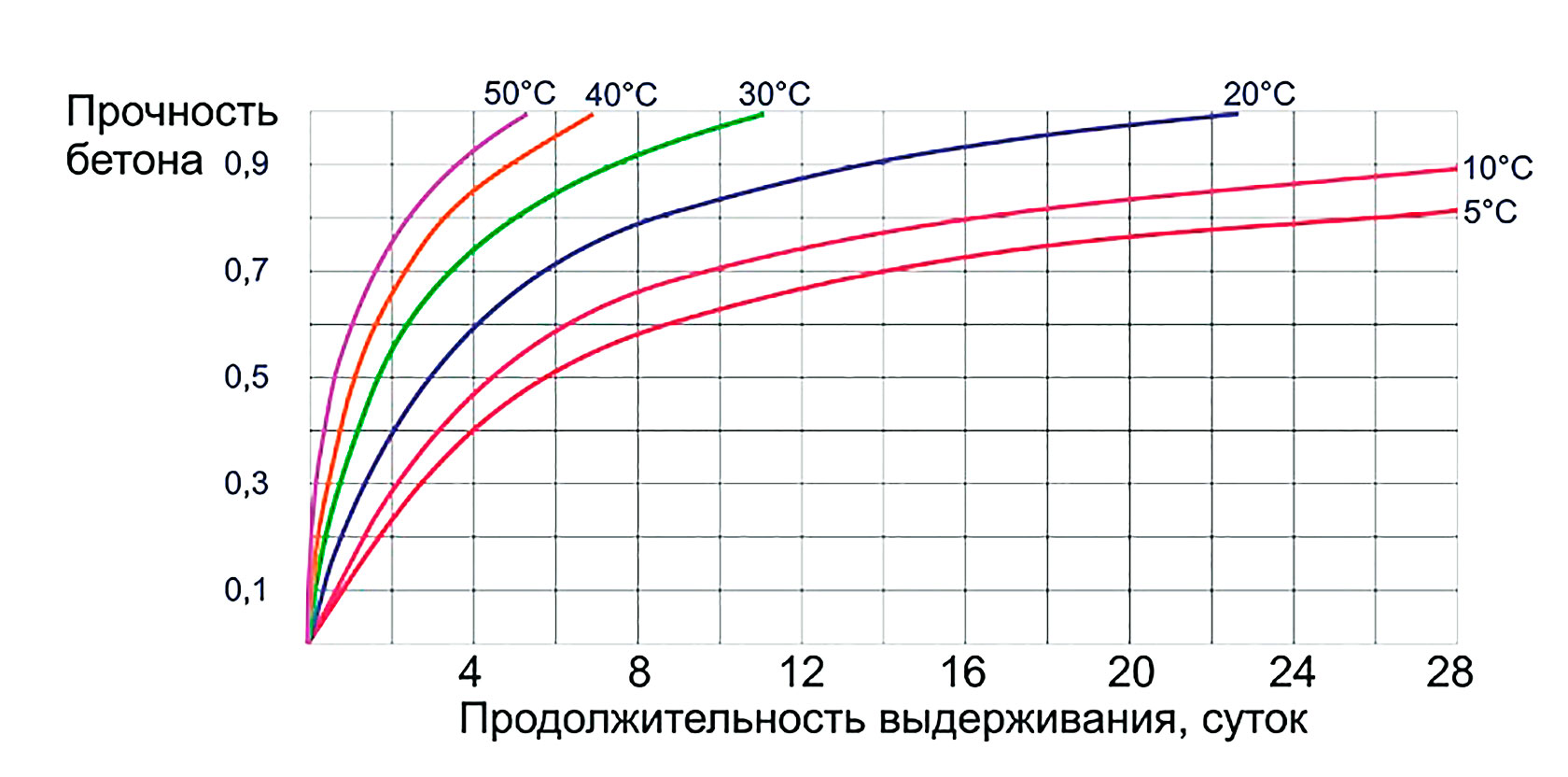

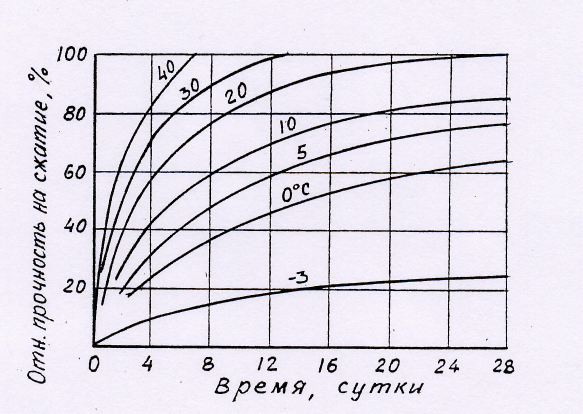

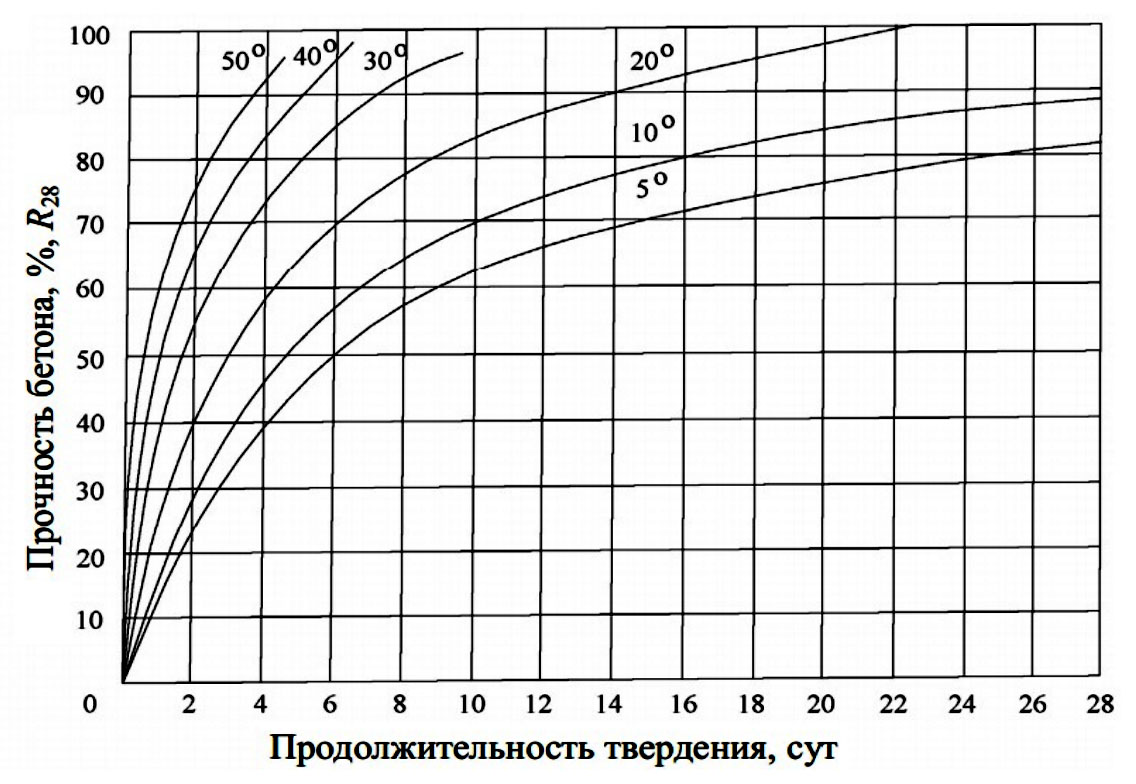

Для того чтобы определить, какое влияние оказывает температурный режим на процесс твердение, необходимо снова обратиться к графику набора прочности. Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

Присутствующие на нем линии с учетом данных, которые собраны с бетона М400 при различных значениях температуры. Согласно этому графику удается понять процент прочности, который будет достигнут по прошествии конкретного количества дней. Для каждой кривой характерна своя температура. Первая линия – это 5 градусов, а вторая – 50 градусов.

При помощи графика удается понять длительность распалубки монолитной конструкции. Демонтаж опалубки ожжет происходить после того, как показатели прочности увеличились на 50% от заданного маркой значения. Кроме этого, важно обращать внимание на то, что при температуре ниже 10 градусов значение прочности, заданное конкретной маркой, не будет достигнуто даже по прошествии 14 дней. Если присутствуют такие погодные условия, то нужно предпринимать меры по прогреванию заливаемого раствора.

Каков график прогрева бетона в зимнее время, можно узнать из данной статьи.

Время

Чтобы определить нормативно-безопасное время начало строительных мероприятий применяется специальная таблица. Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

Она содержит в себе данные марки бетона и его среднесуточные температурные показатели. На основании этих данных удается отыскать информацию, как происходит набор прочности по прошествии конкретного количества суток.

Таблица 1 – Набор прочности в зависимости от количества дней

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

После того, как нормативно-безопасный срок поставлен на уровне примерно 50%, то обозначить безопасный срок начала мероприятий можно 72-80% от значения, установленного маркой бетона.

Состав и характеристики бетона

Так как после заливки бетон способен приобретать прочность по причине своего выделения тепловой энергии, то после замерзания жидкости этот процесс останавливается. По этой причине на момент проведения всех работ в зимнее время необходимо задействовать смеси, в составе у которых имеются противоморозные добавки. Цемент марки М-400 необходимый для приготовления бетона изготавливают согласно жестким техническим нормам ГОСТ 31108.

На фото – состав и характеристики бетона

Глиноземистый цемент после его укладки может выделить тепловую энергию в 7 раз большую, чем при использовании обычного портландцемента. По этой причине полученная смесь на его основе начинает набирать прочностные параметры даже, когда на улице отрицательные показатели температуры. На скорость набора прочности немаловажную роль играет марка бетона. Чем она ниже, тем выше максимальная прочность.

Сколько мешков цемента в одном кубе бетона, указано здесь в статье.

Влажность

Если на улице уровень влажность повышен, то это отрицательно влияет на процесс набора прочности. Однако и полное отсутствие влаги делает невозможным процесс гидратации цемента и как результат, твердение полностью останавливается.

Если присутствует максимальная влажность и высокая температура, то скорость набора прочности во много раз повышается. При таком режиме происходит пропаривание материала в автоклавах паром высокого давления.

Влияние таких высоких температурных показателей при минимальной влажности приведет к высыханию. Раствора и снижению скорости твердения. Чтобы можно было избежать такой ситуации, стоит производить увлажнение. В результате таких действий в жаркое время года удастся набрать прочность в минимально возможные сроки.

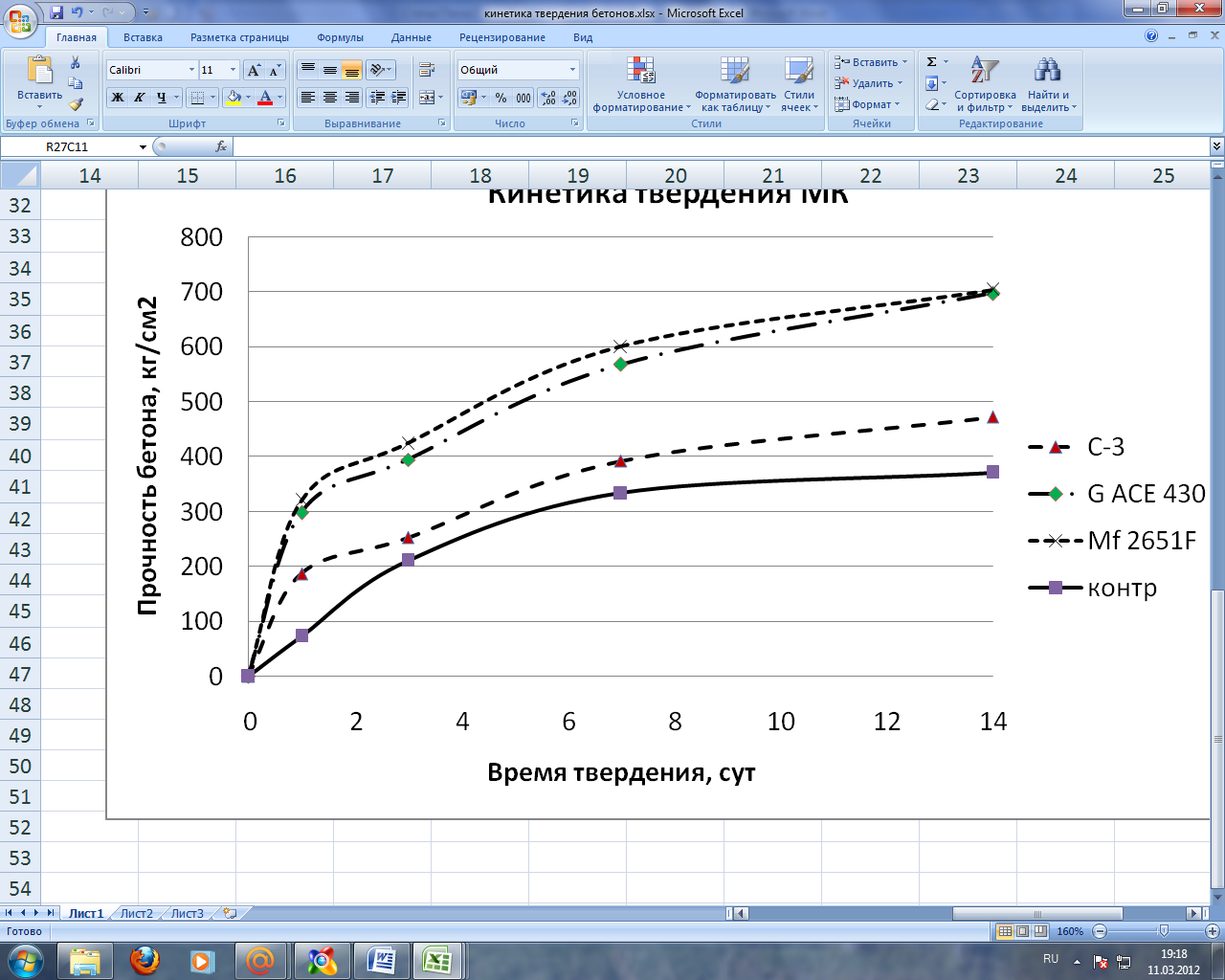

Специальные добавки

Чтобы бетон смог быстрее набирать прочность, нужно задействовать особые вспомогательные компоненты. Их добавляют при приготовлении раствора. Дозировка зависит от количества цемента. Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Благодаря таким добавкам бетон способен набрать прочность, соответствующую выбранной марки, всего за 2 недели.

Но достичь таких показателей реально при условии, что процесс твердения осуществляется в летнее время. Для холодной поры необходимо задействовать противоморозные добавки. Благодаря им можно поддерживать в бетоне положительный температурный режим на момент набора прочности.

Электропрогрев

Для ускорения набора прочности бетона в зимнее время задействуют такой метод, как электропрогрев. Еще он носит название контактного обогрева термоопалубкой. При обычных и высоких температурных режимах длительность влияние электропрогрева может достигать 3-8 часов. После этого конструкция уже самостоятельно способна набирать прочностные показатели.

Согласно ГОСТ

Необходимая марка и класс бетона определяется с учетом составленного проекта. Необходимые показатели прочности могут меняться в зависимости от применяемых строительных материалов. Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Например, при возведении дома на основе легких бетона для основания нет необходимости применять бетон высокой прочности. Когда стены строения будут выполнены из кирпича, то бетон должен иметь высокие прочностные характеристики. Например, для этого используют тяжелый и мелкозернистый бетон по стандарту 26633 ГОСТ.

Для определения прочности применяется ГОСТ 18105-86. В этом случае необходимо подготовить проект или же посмотреть информацию со схожего.

Прочность – это главный показатель качества для бетона ГОСТа любого уровня. Процесс его затвердения начинает происходить уже в первые часы после того, как соединили воду и цемент, а вот его длительность зависит от различных факторов: температуру, влажность, состав бетона. Если вес необходимые условия были соблюдены точно, то процесс набора прочности будет окончен по прошествии 28 дней, а вы сможете приступить к необходимым работам.

График набора прочности бетона – таблица по времени

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

В чем суть процесса?

Условно, он делится на 2 этапа:

-

Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы. -

Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности – температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

-

аллит; -

белит; -

трехкальциевый алюминат; -

четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

-

температурные условия окружающей среды; -

уровень влажности в месте, где производится заливка основы; -

марка цемента; -

время.

Температурные условия

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

Скорость набора прочности бетона в зависимости от температуры

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон – пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой – это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

График набора прочности по марке цемента

Время

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||

|

| ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

youtube.com/embed/9E9WyoIUJSU»/>

Состав и эксплуатационные данные цемента

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

набор прочности бетона по времени, часы, сутки.

Таблица — набор прочности бетона по времени, часы, сутки.

Набор прочности бетона (в часах)

| Срок твердения, часы | Температура твердения бетона | ||||||

|---|---|---|---|---|---|---|---|

| 0°С | 5°С | 10°С | 15°С | 20°С | 25°С | 30°С | |

| прочность бетона на сжатие % от 28-суточной | |||||||

| 4 | 6 | 7 | 8 | 10 | 12 | 13 | 14 |

| 8 | 10 | 12 | 13 | 16 | 18 | 20 | 22 |

| 12 | 13 | 16 | 18 | 21 | 23 | 25 | 27 |

| 16 | 16 | 19 | 22 | 24 | 27 | 30 | 32 |

| 20 | 18 | 21 | 24 | 27 | 31 | 33 | 36 |

| 24 | 20 | 23 | 27 | 30 | 34 | 37 | 39 |

| 28 | 22 | 25 | 29 | 32 | 37 | 30 | 42 |

| 32 | 23 | 27 | 31 | 34 | 38 | 42 | 45 |

| 36 | 24 | 28 | 32 | 36 | 40 | 43 | 47 |

| 40 | 25 | 29 | 33 | 37 | 42 | 44 | 48 |

| 44 | 25 | 29 | 34 | 38 | 43 | 46 | 49 |

| 48 | 26 | 30 | 34 | 39 | 43 | 47 | 50 |

Набор прочности бетона (в сутках)

| Срок твердения, сутки | Температура твердения бетона | ||||||

|---|---|---|---|---|---|---|---|

| 0°С | 5°С | 10°С | 15°С | 20°С | 25°С | 30°С | |

| прочность бетона на сжатие % от 28-суточной | |||||||

| 1 | 20 | 23 | 27 | 30 | 34 | 37 | 39 |

| 2 | 26 | 30 | 34 | 39 | 43 | 47 | 50 |

| 3 | 30 | 35 | 41 | 45 | 50 | 52 | 56 |

| 4 | 34 | 40 | 46 | 50 | 55 | 58 | 63 |

| 5 | 39 | 44 | 51 | 55 | 60 | 63 | 68 |

| 6 | 42 | 48 | 54 | 59 | 64 | 68 | 72 |

| 7 | 45 | 52 | 58 | 63 | 68 | 72 | 76 |

| 10 | 53 | 60 | 67 | 72 | 77 | 82 | 85 |

| 14 | 60 | 68 | 74 | 81 | 86 | 690 | 95 |

| 21 | 70 | 76 | 83 | 91 | 97 | >100 | >100 |

| 28 | 75 | 83 | 90 | 100 | >100 | >100 | >100 |

Набор прочности бетона по суткам в зависимости от температуры и класса

Твердение бетона представляет собой сложный поэтапный процесс, время достижения требуемых характеристик определяется целым рядом факторов: от правильности подбора состава и пропорций компонентов до условий окружающей среды. Контроль за всеми стадиями бетонирования и ухода обязателен, нормы выдержки в сутках в каждом случае свои, особенно в зимнее время. Исключить риски помогают графики и таблицы прочности, отражающие изменения по часам и в сутках в зависимости от температуры воздуха и других внешних факторов.

Оглавление:

- Описание

- Устройство

- Принцип работы

Понятие прочности, стадии ее набора

Эта характеристика является самой важной, именно она определяет соответствие качеств конструкций ожидаемым условиям эксплуатации. Прочность задается марками (отражающим предельные нагрузки на сжатие в кг/см2) и классом (доверительной вероятностью обеспечения заявленных свойств в 95%). В нормальных условиях ее максимальное марочное значение достигается на 28 сутки после начала бетонирования, за этот промежуток раствор проходит все стадии гидратации цемента, а именно: схватывание и твердение.

Время первой стадии полностью зависит в первую очередь от состава и температурных условий и варьируется от 20 минут до 1 дня. На этом этапе начинается образование внутренних связей, но смесь еще сохраняет подвижность и поддается механическим воздействиям. На практике это означает возможность предотвращения появления крупных трещин в течение первых 1-2 часов после бетонирования путем виброобработки, выравнивания поверхности заливаемых монолитов и поправки формы изготавливаемых изделий.

В зимнее время сама стадия удлиняется на 15-20 часов и затягивается ее начало (в особо сложных условиях – до 10 ч), в жаркую погоду – наоборот. При необходимости ее продления (например, в ходе доставки или заливке большого объема) смесь перемешивают с целью сохранения подвижности и качества в полной мере.

Стадия твердения начинается по окончании схватывания и длится вплоть до 100% вывода из раствора влаги, в ряде случаев она занимает несколько лет. Интенсивность процесса экспоненциальная: максимальная скорость набора прочности наблюдается в первые 3 дня (до 30% от марочной), до 70 % – в течение 7-14 и до 100 % на 28 сутки. Далее он замедляется, но не останавливается никогда, искусственный камень относится к материалам с упрочняющейся со временем структурой. При расчетах и проектировании используются величины, соответствующие выдерживаемой нагрузке на сжатие на 28 день, на практике они могут быть выше на 20 и более %.

График набора прочности

Взаимосвязь между значением этой характеристики и условиями внешней среды отражена в таблице:

| Время застывания, сутки | Процентное соотношение прочности в сравнении с нормативом, достигаемым на 28 день в зависимости от температуры окружающего воздуха, °С | ||||||

| 0 | +5 | +10 | +15 | +20 | +25 | +30 | |

| 1 | 20 | 23 | 27 | 30 | 34 | 37 | 39 |

| 2 | 26 | 30 | 34 | 39 | 43 | 47 | 50 |

| 3 | 30 | 35 | 41 | 45 | 50 | 52 | 56 |

| 4 | 34 | 40 | 46 | 50 | 55 | 58 | 63 |

| 5 | 39 | 44 | 51 | 55 | 60 | 63 | 68 |

| 6 | 42 | 48 | 54 | 59 | 64 | 68 | 72 |

| 7 | 45 | 52 | 58 | 63 | 68 | 72 | 76 |

| 10 | 53 | 60 | 67 | 72 | 77 | 82 | 85 |

| 14 | 60 | 68 | 74 | 81 | 86 | 690 | 95 |

| 21 | 70 | 76 | 83 | 91 | 97 | > 100 | > 100 |

| 28 | 75 | 83 | 90 | 100 | > 100 | > 100 | > 100 |

Набор прочности бетона в зависимости от температуры можно отследить визуально, по специальному графику, но табличными значениями пользоваться удобнее. Чаще всего эти данные используются с целью вычисления сроков выдерживания в опалубке и дозревания состава после ее демонтажа. Также они помогают отследить влияние изменений температуры на достигаемые характеристики.

Оптимальными условиями признаны +20° C, в этих пределах и с уровнем влажности не ниже нормы ЦПС набирает марочную прочность равномерно, без создания зон внутреннего напряжения и без растрескивания.

Факторы влияния и ускорения

К главным критериям относят:

- Внешние условия среды в ходе схватывания и застывания. Помимо температуры воздуха на величину итоговой прочности оказывает влияние влажность (чем она будет выше, тем лучше) и состояние основания (опалубка и грунт не должны быть холодными, зимой их рекомендуется предварительно подогревать).

- Бетонный состав: тип, доля и активность вяжущего, пропорции сухих компонентов, соотношение В/Ц. Качество заполнителей на скорость набора марочной прочности влияет слабо, но итоговое значение от этого фактора зависит напрямую.

- Степень уплотнения и однородность. Наличие сухих участков нарушает процессы гидратации; растворы, уложенные с применением виброоборудования, имеют лучшие показатели прочности и застывают точно по графику.

- Время от начала заливки. Игнорирование нормативно-безопасных и оптимальных сроков последующих строительных работ влияет на целостность заливаемых конструкций.

Лучшие результаты достигаются при выдержке при оптимальной температуре и влажности в пределах указанной временной нормы, но в ряде случаев набор прочности требуется ускорить. Чаще всего такая ситуация возникает зимой из-за риска замерзания воды. Среди принимаемых мер выделяют ввод ускорителей и противоморозных добавок, обгорев опалубки, грунта или самого бетона электрокабелем, установку тепловых пушек, снижение В/Ц соотношения без потерь пластичности.

График набора прочности бетона в зависимости от температуры

Сегодня бетон является самым популярным материалом для строительства. Широкое распространение этому материалу принесла высокая прочность. Чтобы получить максимальный показатель, необходимо учитывать ряд факторов, среди которых мы выделим температуру. Мы подробно разберем процесс формирования бетона и узнаем, сколько нужно времени для полного застывания в тех или иных условиях. Освоить материал помогут вспомогательные таблицы и графики.

Основными факторами, которые влияют на процесс набора прочности, являются:

- температура окружающей среды;

- время застывания;

- влажность воздуха;

- марка.

Также стоит учитывать соотношение цемента и воды в смеси, пропорции ингредиентов, способ перемешивания, скорость укладки и регулярность увлажнения. Максимально качественный результат можно получить только при использовании спецтехники. Ручное замешивание не сможет довести смесь до идеальной однородной массы. Это важно для возведения промышленных объектов, но для частного одноэтажного дома способ замеса особой роли не сыграет.

Стадии набора прочности и влияние температуры

Вы наверняка знаете, что для достижения марочного значения бетона требуется 28 дней. Это общая цифра, которая на деле может отклоняться в большую или меньшую сторону. Чтобы возвести надежную постройку, нужно понимать сам процесс набора прочности, он состоит из двух стадий:

- На первой стадии смесь схватывается – все компоненты бетона соединяются между собой.

- На второй материал набирает прочность и твердеет.

Первая стадия

Схватывание обычно завершается в течение первых 24 часов с момента заливки. Температура окружающей среды напрямую влияет на скорость завершения первой стадии. Если на улице 20°C и выше, то весь процесс может занять 5 часов. Начинается схватывание через 2-3 часа после замешивания раствора, а завершается через 3 часа. Если речь идет о работе осенью/зимой, то схватывание может длиться больше суток. В холодную пору строительство не прекращается, к примеру, при температуре в 0°C процесс начинается через 7-10 часов после замешивания смеси, после заливки схватывание может длиться до 24 часов.

Важно! Стоит понимать, что на протяжении первой стадии раствор бетона остается подвижным. В это время строитель может повлиять на форму изготавливаемой конструкции. Чтобы уменьшить вязкость раствора используется механизм тиксотропии. За счет этой особенности в бетономешалке смесь долго находится на первой стадии.

Вторая стадия

Когда первая стадия завершена, материал начинает твердеть. Необходимую прочность бетон набирает уже через четыре недели, но окончательный набор прочности завершится только через несколько лет. Марку бетона специалисты смогут определить через 28 дней. Набор прочности бетона в зависимости от влажности и температуры проходит с разной скоростью. В первые 5-6 дней после заливки процесс протекает наиболее интенсивно. После первых трех суток материал получит 30% прочности от марочного значения, которое мы узнаем только через 4 недели.

Через две недели после заливки бетон наберет до 70% прочности, а через 90-100 дней прочность превысит марочный показатель на 20%. Прекратится процесс через несколько лет, но прочность изменится незначительно. При проверке бетона, залитого 3 года назад, можно узнать, что его прочность вдвое превысила марочный показатель.

На таблице ниже показано, как длительность набора прочности зависит от температуры:

Температура

Чем теплее на улице, тем быстрее увеличивается показатель прочности материала. Эта схема работает и наоборот. Процесс полностью остановится при отрицательных температурах. Происходит это из-за того, что вода, обеспечивающая гидратацию цемента, замерзает. Процесс продолжится после повышения температуры воздуха. В России есть много мест, где температура редко превышает 5°C.

Время набора прочности заготавливаемого бетона можно уменьшить при помощи добавления специальных модификаторов. Касается это и температуры, при которой процесс останавливается. Сегодня в холодных регионах используются добавки, которые позволяют смеси набирать прочность при минусовых температурах. Стоит упомянуть и про быстроотвердевающие модификаторы, за счет которых марочная прочность набирается уже через две недели.

Повышение температуры существенно ускоряет созревания материала. К примеру, при 40°C марочное значение марки можно получить уже через 5-7 дней. Профессионалы рекомендуют выполнять строительные работы именно в теплое время года, так как сроки строительства существенно сокращаются.

Зимой, помимо добавок, вам понадобится подогрев материала. Самостоятельно обеспечить нужную температуру для опалубки и самой смеси крайне сложно. Сделать это можно только при помощи дополнительного оборудования и теплоизолирующих материалов. При перегреве раствор и вовсе испортится, порог приходится на 90°C.

График набор прочности

Изучите график набора прочности бетонной смеси, чтобы понять, как процесс твердения зависит от температурных показателей. На графике набора показателя прочности бетона показан процесс твердения бетона M400, кривые для других марок будут меняться. Изучив процесс, вы поймете, сколько нужно суток для достижения разных уровней прочности. Первая линия соответствует 5°C, последняя – 50°C, то есть каждая кривая относится к определенному температурному уровню:

График набор прочности по суткам

Специалисты при помощи этого графика могут определить, когда нужно проводить распалубку монолитного фундамента. По правилам, опалубку можно демонтировать после преодоления 50% прочности от марочного значения бетона. Обратите внимание, что при температуре 10°C или ниже значение марки будет достигнуто только через 4-5 недель. Чтобы ускорить процесс, следует обеспечить подогрев смеси.

Заключение

Как показывает практика, существует множество причин изменения прочностных показателей бетона. Важно учитывать пропорции, качество компонентов, особенности местности и, конечно же, температуру.

Процесс набора прочности бетона в зависимости от температуры (СНиП, ГОСТ)

Главное свойство бетонной смеси определяет набор прочности бетона, отражающий качественное состояние монолитной конструкции. Поскольку она находится во взаимосвязи со структурой данного строительного материала, то набор прочности можно поделить на два шага, связанных со схватыванием и затвердеванием бетона. Для последнего характерно наличие физико-химических свойств, возникающих при взаимодействии цемента с водой. Кода идет формирование бетона, то гидратация цемента вызывает образование других соединений.

Схема приготовления бетона.

Как происходит набор прочности бетона

Схватывание состава может произойти в первые дни с того момента, как была изготовлена консистенция из цемента и воды. Время ее схватывания находится в прямой зависимости от температуры воздуха. Если она составляет 20°С, то может понадобиться около одного часа. Поскольку процесс застывания бетона не мгновенный, а достаточно долговременный, то для набора прочности материала может потребоваться несколько месяцев.

Зачастую схватывание цемента происходит приблизительно спустя около двух часов с того момента, как был затворен цементный раствор, а окончательный процесс может начаться приблизительно спустя три часа. Поэтому на данной стадии может помочь ускоритель схватывания бетона.

Изображение 1. График набора прочности бетона.

Начало данной стадии может быть отодвинуто в результате снижения температурного уровня, а ее продолжительность существенно возрастает. Если уровень температуры воздуха составляет 0°С, то начало этапа схватывания может произойти спустя от 6 до 10 часов после того, как произошло затворение смеси. При этом данный процесс способен растянуться на 15-20 часов. Если температуры завышены, то период схватывания бетона может быть сокращен, что составит около 10-20 мин.

Схватывание бетона предполагает то, что данный состав должен оставаться подвижным весь период, что позволяет оказывать влияние на смесь. Механизм тиксотропии, связанный с уменьшением вязкости субстанции в условиях механического воздействия на нее, то есть периодического смешивания бетона, который схватился не полностью, твердение и процесс высыхания бетона не начинаются. Данное свойство учитывают в процессе доставки раствора на бетоносмесителе, поскольку состав при этом должен перемешиваться в миксере, что позволяет сохранять все его важные свойства.

Вращение миксера машины препятствует высыханию цементного раствора, не позволяя твердеть смеси достаточно долго. Возможно и развитие необратимых последствий, которые называют «свариванием» бетона, а это снижает его полезные свойства. Данный процесс особенно быстро может происходить летом.

Вернуться к оглавлению

Что представляет собой процесс твердения бетона

Ниже перечислены особенности, характерные для бетона:

Относительная прочность бетона в разные сроки твердения при различных температурах.

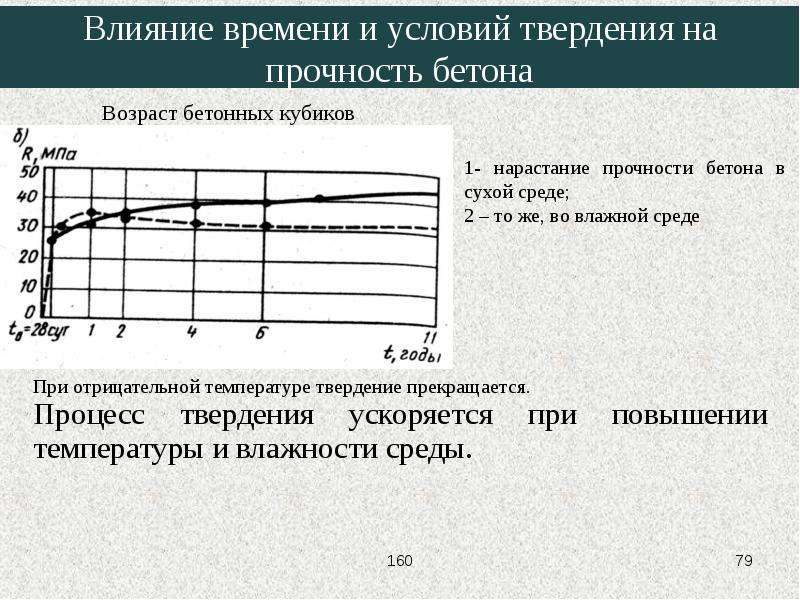

- Чем ниже уровень температуры внешней среды, тем медленней твердеет состав и нарастает его прочность.

- Если температура не превышает нулевую отметку по Цельсию, то вода в составе начинает замерзать, а твердение смеси уже не происходит. Повышение уровня температуры влечет за собой возобновление твердения.

- Влажность среды позволяет всей строительной массе приобретать более высокую прочность, чем в процессе затвердевания бетона вне помещения.

- Процесс схватывания бетона может стать замедленным и практически непрерывным при отсутствии влаги, так как именно она необходима в первую очередь при гидратации цемента.

- Если температура повышается до 80-90°С, то происходит значительное увеличение скорости процесса нарастания прочности в условиях максимальной влажности.

Пар высокого давления позволяет пропаривать смесь автоклавным способом, что осуществляется только при создании соответствующих условий.

Набор прочности бетона — это непостоянная величина. Если твердение бетона происходит в нормальных условиях, то набор прочности начинается через одну-две недели, что составляет от 60 до 70% от того уровня прочности, который набирается за 28 дней. Далее он продолжается, но очень медленно. С момента, когда была произведена заливка раствора, затвердевание бетона является максимальным.

При правильном течении процесса гидратации должны соблюдаться определенные условия. Уровень влажности должен составлять от 90 до 100%, а температуры — от 18 до 20°С. При нарушении данных условий может произойти изменение времени застывания состава.

Переход воды при отрицательных температурах в твердое состояние вызывает в результате промерзания бетона давление кристаллов льда на массу частиц цемента, что может снижать качество состава.

Таблица соответствия марок и классов бетона.

Смесь начинает затвердевать и при низком уровне влажности. Это вызвано прекращением поступления влаги, что требуется для гидратации цемента.

Если для конструкции характерны идеальные условия, то гидратация возобновляется. Когда подходит к концу уже вторая неделя, то смесь уже имеет прочность, составляющую 80% от основной первоначальной прочности. После этого ее набор замедляется.

На практике по истечении 28 дней завершение набора прочности не происходит, поскольку длительность данного процесса может составлять несколько лет. Когда смесь достигает трехлетнего возраста, то его прочность соответствует 200-250% от величины, характерной для возраста бетона, равного 28 суткам.

Никто не может дать однозначного ответа на вопрос о длительности процессов твердения смеси. Все зависит от той нагрузки, которая запланирована для той или иной конструкции.

Вернуться к оглавлению

Как осуществляют испытания

Например, если планируется строительство забора из металлического сайдинга либо досок, то для его возведения будет достаточно устройства бетонного ленточного фундамента. Если требуется начать строительство дома на бетонном фундаменте, то без помощи специалиста высокой квалификации здесь не обойтись. Процесс набора прочности в зависимости от температуры показан на рисунке (ИЗОБРАЖЕНИЕ 1).

Изображение 2. Таблица набора прочности бетона.

Марочная прочность, которая набрана за 28 суток, на рисунке взята за 100%. Оценка класса бетона производится спустя 28 суток. Осуществление процесса испытаний возможно с использованием образцов, имеющих стандартную кубическую форму. Сторона куба при этом может составлять 15 см. Температура, позволяющая выдержать образец, должна достигать 20°С, а относительная влажность колебаться в пределах 95%. Хранить смесь в виде испытуемых образцов можно в камере нормального хранения в нормальных условиях.

Если уровень температуры твердения отклоняется от нормального в наибольшую сторону, то созревание бетона будет осуществляться в условиях повышенной температуры. Если происходит ее отклонение к наименьшей стороне, то твердение бетона может предполагать сниженную температуру.

В таблице (ИЗОБРАЖЕНИЕ 2) отражена информация, связанная с набором прочности бетонного состава, имеющего марку от М200 до М300, изготавливаемого на основе портландцемента, маркой М-400 или М-500, за первые прошедшие 28 суток, что определяется среднесуточной температурой.

Вернуться к оглавлению

Способы заливки бетона при повышенных температурах

Среди многих факторов, оказывающих влияние на набор прочности бетонного раствора, в большей степени можно отметить следующие:

- Соотношение воды с цементом.

- Уровень уплотнения смеси.

- Тип цемента, необходимый при производстве раствора.

- Определенная температура, которая характерна в процессе твердения бетона.

Таблица критической прочности для разных марок бетона.

В подавляющем большинстве случаев, связанных с осуществлением работ с использованием раствора бетона, влияние атмосферных условий может быть слишком далеким от идеальных, поэтому необходимо принятие дополнительных мер. Когда заливка раствора осуществляется в холодный период, то отрицательные температуры требуют обеспечения прогрева смеси.

С этой целью можно применять ряд различных способов. Среди них можно выделить процесс прогрева бетона с применением электрических проводов. При этом заливку раствора делают, используя теплую опалубку. Для предотвращения процесса кристаллизации воды зимой в бетон производится ввод соответствующих антиморозных присадок.

В зимних условиях иногда может быть использован способ, который предполагает гидратацию цемента. С этой целью в бетон добавляют противоморозные вещества в небольших количествах. Температура при заливке смеси должна составлять не менее -15°С. Данные условия связаны с быстрым замерзанием воды и прекращением процесса гидратации, возобновление которого происходит только в весенний период. Применение данного метода способно приводить к процессу снижения качества бетонной конструкции.

Другое экстремальное условие связано с повышенным уровнем температуры окружающего воздуха. Данный случай позволяет увлажнять застывающий раствор. При этом после поливания раствора водой бетон должен быть укрыт специальной пленкой и слоем состава, который имеет битумную основу. Созревание бетона требует осуществления контроля над изменением объема смеси. Превышение в процентах не должно составлять 1% от первоначального уровня показателя.

Отсутствие усадки при этом является идеальным моментом, хотя на практике это не всегда становится возможным. При изменении объемов, которое имеет практическое значение, возможно применение специальных мер, далеко не всегда являющихся эффективными. Если времени на процесс высыхания бетона недостаточно, то на заливке могут появиться трещины, которые способны вызвать понижение прочности всей строительной конструкции.

раз полимеризации бетона | Специалисты по отверждению бетона Powerblanket

Ожидание затвердевания бетона может легко проверить терпение, особенно когда вы готовы перейти к следующему этапу проекта. Однако важно помнить, что конечной целью является качество, а не скорость. Бегство вперед и отсутствие достаточного количества времени для того, чтобы бетон должным образом застыл, прежде чем пешеходы или тяжелая техника будут перемещаться по недавно уложенному цементу, могут серьезно нарушить целостность бетонной плиты.

Специалисты по бетону используют правило «70 из 7» , чтобы узнать, когда бетон достаточно затвердел. После 7 дней бетон достиг 70% указанной прочности на сжатие и может выдерживать большинство нагрузок.

Лучший рецепт бетона Dang

Невозможно должным образом отвердить бетон, если вы не понимаете, что это такое. Бетон состоит из трех частей: цементной смеси, воды и заполнителя. Все три работают вместе, образуя прочный и надежный бетон.

Цемент

Cement.org раскрывает подробную информацию о том, что составляет цемент:

«Цемент производится с помощью строго контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов. Обычные материалы, используемые для производства цемента, включают известняк, ракушечник и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой ».

В зависимости от марки или условий заливки, некоторые производители бетона включают добавки в цементную смесь, чтобы помочь бетону быстрее затвердеть или затвердеть в неблагоприятных условиях заливки, таких как холодная погода или среда с высокой влажностью.Обычно большинство смесей на 10-15% состоят из цемента.

Вода

Отверждение бетона в большей степени зависит от того, сколько воды добавлено в смесь. Слишком много воды, и бетон будет очень пористым, что приведет к растрескиванию и сколам. Недостаточно воды, и цемент и заполнитель не соединятся вместе. Высокое соотношение воды и цемента используется, когда бетон должен быть свежим и податливым при отверждении. Низкое соотношение воды и цемента используется для увеличения прочности и имеет тенденцию к более быстрому отверждению.В зависимости от используемого заполнителя в большинстве цементных смесей используется 15-20% воды.

Если вы не заливаете бетон в холодную погоду, тип и температура воды значения не имеют. Когда имеет значение температура, используйте в бетонной смеси горячую воду, чтобы предотвратить ее замерзание внутри бетона.

Агрегат

Песок — наиболее распространенная форма заполнителя, хотя можно использовать почти любой камнеподобный материал, если он измельчен. Даже битые куски бетона превосходны в качестве заполнителя.При добавлении в смесь цемент и вода образуют пасту, которая связывает заполнитель вместе в процессе, известном как гидратация. После того, как все три смеси будут достаточно перемешаны, можно заливать вновь сформированный бетон и начинать отверждение.

Факторы отверждения цемента

На время отверждения бетона влияют несколько факторов, в том числе:

- Пропорции смеси — Увеличение отношения цемента к воде уменьшит время схватывания, но может поставить под угрозу долгосрочную прочность.

- Тип используемой смеси — Для ускоренного твердения доступны быстротвердеющие бетонные смеси и добавки

- Нормативная прочность

- Размер и форма плиты

- Окружающая погода / температура — Более высокие температуры сокращают время первоначального схватывания бетона, но могут снизить долговременную прочность.

Сколько времени нужно для застывания бетона?

Бетон никогда не перестает твердеть, его прочность со временем только растет. Становится безопасным ходить через 2-3 дня после заливки, но не следует считать «застывшим», пока он не застынет в течение как минимум недели.

После первоначальной укладки прочность бетона на сжатие увеличивается очень быстро в течение 3-7 дней, а затем постепенно в течение следующих 3 недель. Время отверждения бетона обычно составляет 24-48 часов, что безопасно для обычных пешеходов.По прошествии одной недели бетон обычно достаточно затвердевает, чтобы выдерживать продолжающееся строительство, в том числе тяжелую технику. Считается, что бетон достиг полной прочности через 28 дней после укладки.

Правило «70 из 7»

При определении времени высыхания бетона помните правило «70 из 7» : большинство бетонных смесей достигают 70% указанной прочности на сжатие через 7 дней. На данный момент он готов к работе с обычным трафиком.

Одеяла для отверждения бетона

К сожалению, холода в зимние месяцы могут серьезно замедлить время схватывания бетона и существенно задержать строительные работы.Лучшая температура для отверждения бетона — выше 50 ° F, что может быть трудно воспроизвести, если температура воздуха ниже точки замерзания.

Жестче, лучше, быстрее, сильнее

К счастью, доступны такие решения, как бетонные покрытия, которые поддерживают оптимальную температуру во время отверждения. Бетонные покрытия для отверждения — эффективный вариант, который отверждает бетон в 2,8 раза быстрее, чем обычное теплоизолированное покрытие, и должным образом сохраняет влажность на протяжении всего процесса гидратации. Бетонные покрытия легко транспортируются и устанавливаются и соответствуют требованиям ACI для бетонирования в холодную погоду.Если вы ищете решение для поддержания оптимального времени отверждения бетона в холодную зиму, использование бетонного покрытия — лучший метод для сушки и отверждения бетона.

Как планировать и управлять отверждением массивного бетона

Понимание проблем, связанных с массовым бетоном, может помочь подрядчикам избежать таких проблем, как несоблюдение требований, задержки строительства, поврежденный бетон и дорогостоящий ремонт. Спецификации для массового бетона ограничивают температуру свежего бетона и бетона на месте и, как правило, требуют от подрядчика плана терморегулирования для каждой укладки массового бетона.Следовательно, подрядчики должны знать о максимальных температурах бетона и перепадах температур, повышении температуры, мониторинге и контроле температуры, предварительном и последующем охлаждении массивного бетона и тепловом моделировании.

Определение массового бетона

Американский институт бетона (ACI) не предоставляет конкретных ограничений по размеру для определения массового бетона. ACI определяет массовый бетон как «любой объем бетона с размерами, достаточно большими, чтобы требовать принятия мер, чтобы справиться с выделением тепла из-за гидратации цемента и сопутствующим изменением объема для минимизации растрескивания. 1 Исторически сложилось так, что большие площадки, где минимальный размер поперечного сечения равен или превышает три фута, обычно обозначаются как массивный бетон. Однако меньшие размеры могут также обозначаться как массовый бетон в зависимости от факторов, включая: тип и количество цемента, отношение объема бетона к поверхности, погодные условия, температуры укладки бетона, степень ограничения изменения объема и влияние термического растрескивания на функция, долговечность и внешний вид.

Внимательно изучите контрактную документацию, чтобы определить, какие конструктивные элементы спецификатор обозначил как массовый бетон.Специалист, а не подрядчик, отвечает за определение того, какой бетон в проекте является массовым. Для элементов, обозначенных в контрактных документах как массовый бетон, применяются дополнительные требования, указанные в ACI 301, Раздел 8 — Массовый бетон . 2 Если с документами непонятно, то до начала работы запросите разъяснения.

Максимальная температура и разница температур

Чтобы избежать повреждения бетона, спецификации ограничивают максимальную внутреннюю температуру бетона и максимально допустимую разницу температур между центром и поверхностью массивного бетонного элемента.

ACI 301 утверждает:

1) Максимальная температура в бетоне после укладки не должна превышать 158 градусов по Фаренгейту

2) Максимальная разница температур между центром и поверхностью размещения не должна превышать 35 градусов по Фаренгейту.

Ограничение внутренней температуры бетона до 158 градусов по Фаренгейту предотвращает замедленное образование эттрингита (DEF). Эттрингит — это нормальный продукт гидратации цемента, который образуется в течение первых нескольких часов после замеса бетона.Высокие температуры в раннем возрасте (выше 158 градусов по Фаренгейту) могут препятствовать нормальному образованию эттрингита. Если DEF возникает в затвердевшем бетоне с внешним источником влаги, может произойти внутреннее расширение с последующим визуальным смещением и растрескиванием. DEF может также увеличить риск дополнительного разрушения из-за воздействия замораживания / оттаивания и коррозии арматуры. Ограничение внутренней температуры на самом раннем этапе эксплуатации бетона предотвратит DEF.

Указанная максимальная разница температур в 35 градусов по Фаренгейту между центром и поверхностью бетона сводит к минимуму возможность термического растрескивания.Разница температур — это разница между температурой, измеренной в центре или самой горячей части бетона и поверхности.

Температурный градиент между центральной частью и поверхностью создает растягивающие напряжения в бетоне. По существу, внутренняя часть расширяется относительно поверхности. Это дифференциальное расширение создает растягивающие напряжения. Когда растягивающие напряжения превышают предел прочности бетона, происходит растрескивание. Глубина и сила растрескивания зависят в первую очередь от величины температурного градиента.

Максимальная разница температур в 35 градусов по Фаренгейту является исторической величиной и может быть консервативной для современных бетонов и конструкций. Разницы в 45 градусов по Фаренгейту или даже 55 градусов по Фаренгейту может быть достаточно, чтобы контролировать термическое растрескивание. Увеличение максимального перепада температур позволяет сэкономить время и деньги. Максимальная разница температур зависит от многих переменных, которые контролируют как термические напряжения, так и прочность бетона на растяжение. По этим причинам становится обычной практикой использовать сложное компьютерное тепловое моделирование для определения максимально допустимой разницы температур, чтобы термические напряжения не превышали предел прочности бетона на растяжение.

Повышение температуры и прогнозирование максимальных температур

Такие факторы, как тип и количество вяжущих материалов, укладка бетона и температура окружающей среды, размер и отношение объема к поверхности бетонного элемента, контролируют повышение температуры и максимальную температуру в массивном бетоне. В общем, только бетонные элементы, у которых минимальный размер поперечного сечения равен или превышает три фута, имеют проблемы с тепловыделением, поскольку более мелкие элементы обычно рассеивают генерируемое тепло гидратации со скоростью, достаточной для ограничения температур до требуемых уровней.Более толстые элементы не рассеивают тепло гидратации с достаточно высокой скоростью, и поэтому температура в центре заливки может достигать уровней, превышающих указанные уровни.

Два метода, обычно используемых для прогнозирования максимальной температуры бетона, включают метод приблизительного «эквивалентного содержания цемента» и компьютерные или тепловые модели. С помощью приблизительного метода оцените максимальную температуру, добавив 16 градусов по Фаренгейту на каждые 100 фунтов цемента на кубический ярд к температуре укладки бетона.Для летучей золы и шлакового цемента типов F и C (замена 50 процентов) используйте 50 процентов, 80 процентов и 90 процентов эквивалентного цемента на кубический ярд соответственно 3 По сути, этот метод предполагает, что эти материалы производят 50 процентов, 80 процентов и 90 процентов тепла по сравнению с цементом. [ Для примера см. Диаграмму. ]

Терморегулятор

Методы контроля температуры бетона и разницы температур включают:

Бетонная смесь — Ограничьте количество цемента до минимально возможного количества и замените цемент более медленно схватывающимися дополнительными вяжущими материалами (SCM), такими как зола-унос класса F и шлаковый цемент.Используйте цемент с умеренной или низкой теплотой гидратации. Не используйте цементы и химические ускорители типа III или HE (высокопрочные). Если возможно, используйте заполнители с низким тепловым расширением, такие как гранит, известняк или базальт. Замедление скорости тепловыделения также замедляет скорость набора силы. Поэтому для приемки бетона предлагается 42- или 56-дневная прочность на сжатие вместо стандартной 28-дневной прочности.

Совместно с поставщиком бетона разработать экономичный бетон с низким тепловыделением.Испытайте пробные смеси в лаборатории, чтобы определить свойства свежего и затвердевшего бетона. Выполните полевые испытания путем отливки блоков для представления массивных бетонных элементов и измерения внутренней и поверхностной температуры. Кроме того, используйте тестовые блоки для оценки предлагаемых методов укладки бетона и плана последующего охлаждения. Убедитесь, что измеренные температуры соответствуют указанным температурным пределам. Если нет, пересмотрите план терморегулирования.

Снижение температуры укладки бетона — ACI 301 не определяет максимальную температуру укладки бетона для массивного бетона, но в спецификациях обычно используется 50 градусов по Фаренгейту и 70 градусов по Фаренгейту.Как показано в примерах расчетов для оценки максимальной температуры бетона, максимальная температура бетона является функцией температуры укладки. Если бы в примере температура укладки составляла 50 градусов по Фаренгейту, то расчетная максимальная температура бетона составила бы 131 градус по Фаренгейту. Как правило, каждая степень предварительного охлаждения снижает максимальную температуру бетона примерно на один градус. Предварительное охлаждение или снижение температуры укладки бетона может снизить как температуру бетона, так и разницу температур.

Предварительное охлаждение — Средства для предварительного охлаждения бетона включают затенение и опрыскивание грубой заполнителя водой, использование охлажденной воды для смешивания, замену воды для смеси струженным или колотым льдом и введение жидкого азота в воду для смеси или свежий бетон. Как правило, предварительное охлаждение заполнителей на 2 градуса по Фаренгейту охлаждает свежий бетон примерно на 1 градус по Фаренгейту. Прямое и испарительное охлаждение снижает температуру агрегата. Температуры в пределах 2 градусов по Фаренгейту от температуры влажного термометра могут быть достигнуты путем продувки воздуха через влажные крупные агрегаты.

Снижение температуры воды в смеси на 4 градуса по Фаренгейту охладит свежий бетон примерно на 1 градус по Фаренгейту с максимальным снижением температуры примерно на 10 градусов по Фаренгейту. Замена воды для замешивания стружкой или колотым льдом (примерно до 75 процентов) может снизить температуру свежего бетона примерно до 20 градусов по Фаренгейту. Конечно, количество предварительного охлаждения будет зависеть от количества воды для смешивания, доступной для замены льда.

Если спецификации ограничивают температуру укладки бетона 50 градусами по Фаренгейту или более 20 градусов по Фаренгейту, требуется предварительное охлаждение бетона, рассмотрите возможность использования жидкого азота.При температуре впрыска -326 градусов по Фаренгейту достижимы температуры свежего бетона до 35 градусов по Фаренгейту.

Последующее охлаждение — Используйте изоляцию для контроля максимальной разницы температур между центром и поверхностью массивного бетона. Снижение скорости отвода тепла от поверхности снижает разницу температур и снижает вероятность термического растрескивания. Конечно, снижение скорости охлаждения бетона может вызвать задержки в строительстве.Влажное отверждение опасно, поскольку термический шок от нанесения холодной воды на горячие поверхности может вызвать быстрое охлаждение поверхности и растрескивание.

Чтобы контролировать как температуру бетона, так и разницу температур, рассмотрите возможность использования предварительно установленных охлаждающих труб. Охлаждающие трубы отводят тепло из бетона и могут снизить как максимальную температуру бетона, так и разницу температур. Охлаждающие трубы также могут значительно сократить время охлаждения бетона и ускорить процесс строительства.

Тепловое моделирование

В рамках теплового плана рассмотрите возможность использования компьютерного теплового моделирования для оценки максимальной температуры бетона и разницы температур. Кроме того, с помощью моделирования можно оценить и оптимизировать размер заливки (размер подъема или блока), графики размещения (временные интервалы между размещениями) и план контроля температуры, чтобы минимизировать риск термического растрескивания. Компьютерное моделирование — это быстрый и эффективный способ оценить различные варианты контроля температуры и термического растрескивания.В большинстве случаев стоимость моделирования незначительна по сравнению с потенциальной экономией от оптимизации плана терморегулирования.

Список литературы

1. ACI 207.1R-05 (2012) Руководство по массовому бетону , Американский институт бетона, www.concrete.org

2. ACI 301-10 Спецификации для конструкционного бетона , Американский институт бетона, www.concrete.org

3. Гайда, Джон, Массовый бетон для зданий и мостов, Ассоциация портландцемента, 2007 г., www.цемент.org

Для доп. Информации:

ACI 207.1R-05 Руководство по массовому бетону

ACI 207.4R-05 (2012) Системы охлаждения и изоляции для массового бетона

ACI 207.2R-07 Отчет о влиянии теплового изменения и изменения объема на растрескивание массивного бетона

Ким Башам — президент компании KB Engineering LLC, которая предоставляет инженерные и научные услуги бетонной промышленности.Бэшем также проводит семинары и тренинги, посвященные всем аспектам бетонных технологий, строительства и устранения неисправностей. С ним можно связаться по электронной почте [email protected].

Л. Дж. Мотт, ЧП, президент компании GES Tech Group, Inc., которая предоставляет общие услуги в области машиностроения, строительства, строительства и судебной экспертизы широкому кругу клиентов и отраслей. Мотт — эксперт в области предварительного моделирования методом конечных элементов, специализирующийся на нелинейной статической и динамической механике и термодинамике переходных процессов.С ним можно связаться по электронной почте [email protected].

Быстротвердеющий цемент | Журнал Concrete Construction

Старая пословица «время — деньги», безусловно, применима к строительной отрасли. Задержки с ожиданием доставки материалов или их надлежащего отверждения были головной болью подрядчиков на протяжении десятилетий. Время имеет существенное значение для многих конкретных проектов, но подрядчики не могут жертвовать качеством, долговечностью или экономией средств просто ради сокращения времени строительства. Вот почему многие бетонные подрядчики обращаются к быстротвердеющему гидравлическому цементу, чтобы уложиться в сжатые сроки.Быстротвердеющий гидравлический цемент не только является более надежной альтернативой портландцементу для многих проектов, но и его быстротвердеющие свойства делают его идеальным решением для сегодняшних проектов с ограниченными сроками и бюджетом.

Преимущества перед портландцементом

Потребность в более прочном цементе подтолкнула исследования и разработки, в результате которых был произведен цемент быстрого схватывания CTS Cement Mfg. Corp. Хотя портландцемент успешно используется в течение многих лет, он не лишен ограничений. Бетон из портландцемента при высыхании склонен к растрескиванию при усадке.Он подвержен действию сульфатов и имеет нежелательную реакцию с определенными агрегатами (ASR). Как правило, при ускорении увеличения прочности портландцементного бетона за счет более тонкого помола или химических добавок наблюдается значительное увеличение усадки при высыхании.

Быстротвердеющий гидравлический цемент обеспечивает меньшую усадку и превосходную стойкость к химическому воздействию. Он достигает прочности намного быстрее, чем портландцемент, и многие установки могут быть введены в эксплуатацию всего за один час.По сравнению с портландцементом, быстротвердеющий гидравлический цемент за несколько часов достигает типичной прочности на сжатие, для достижения которой эквивалентной портландцементной смеси требуется один месяц.

Быстротвердеющий гидравлический цемент используется как для ремонта бетона, так и для нового строительства, где требуются повышенная долговечность и быстрое увеличение прочности. Он смешивается и упаковывается в широкий спектр высокоэффективных продуктов, включая безусадочный раствор, строительный ремонтный раствор, бетон, наружную штукатурку и другие цементные продукты.

Свойства

Быстротвердеющий гидравлический цемент производится с использованием аналогичного сырья, оборудования и процессов, используемых для производства портландцемента, но на этом сходство заканчивается. Химический состав быстротвердеющего гидравлического цемента, который отличается от портландцемента, состоит в основном из гидравлического сульфата тетракальция триюмината (CSA) и силиката дикальция (C2S). C2S — самый прочный состав из портландцемента. Компаунд CSA, часто называемый сульфоалюминатом кальция, гидратируется с образованием эттрингита — прочного игольчатого кристалла, который быстро развивается, обеспечивая высокие характеристики быстротвердеющего гидравлического цемента.Еще одним важным аспектом химического состава этого продукта является отсутствие трикальцийалюмината (C3A), который делает цемент восприимчивым к сульфатной атаке. Поскольку быстротвердеющий гидравлический цемент практически не содержит C3A, он очень прочен в сульфатных средах.

Преимущества

В качестве жизнеспособной альтернативы портландцементу быстротвердеющий гидравлический цемент предлагает ряд преимуществ, включая долговечность, универсальность, скорость и простоту использования, а также экономическую выгоду и экологические соображения.

- Прочность. Количество воды для затворения в бетоне является важным фактором его долговечности. В случае портландцементного бетона вода для смешивания, необходимая для того, чтобы сделать его достаточно жидким для укладки, превышает воду, необходимую для гидратации цемента. Этот избыток воды, часто называемый удобной водой, со временем испаряется, оставляя пустоты или поры в бетоне и вызывая усадку при высыхании. В типичной бетонной смеси с портландцементом избыток удобной воды составляет около 50% воды в смеси.

В быстротвердеющем гидравлическом цементе вода, необходимая для гидратации CSA-компаунда, в несколько раз больше, чем для гидратации типичных портландцементных компаундов. В типичной быстротвердеющей гидравлической бетонной смеси почти вся вода, используемая в смеси, расходуется в процессе гидратации, в результате чего получается плотный бетон с очень низкой усадкой при высыхании.

Пустоты или поры в бетоне, наряду с усадочными трещинами при высыхании, обеспечивают пути проникновения веществ, разрушающих бетон и арматурную сталь.Быстротвердеющий гидравлический бетон с меньшим количеством пор и меньшей усадкой при высыхании более долговечен, чем бетон из портландцемента. - Универсальность. Быстротвердеющий гидравлический цемент может быть разработан для широкого спектра применений. Различные свойства, такие как время схватывания, текучесть, содержание воздуха и цвет, легко регулируются с помощью имеющихся в продаже добавок. Быстротвердеющий гидравлический цемент обладает высокой устойчивостью к замерзанию и оттаиванию, и из-за его быстрой гидратации может использоваться в холодных погодных условиях, которые невозможны с портландцементом.

- Скорость. Сегодняшние проекты, основанные на графике, требуют быстрых строительных решений. Одним из таких примеров является завод по очистке сточных вод Hyperion в Лос-Анджелесе. Обслуживая более четырех миллионов жителей, старейшее и крупнейшее предприятие по очистке сточных вод города имеет среднюю мощность 450 миллионов галлонов в день. Генеральный подрядчик проекта, Kiewit, Санта-Фе-Спрингс, Калифорния, решил использовать продукт, чтобы сократить время строительства и обеспечить высокую долговечность. Десять поддонов со смесью для строительных смесей были использованы для капитального ремонта резервуаров для сбора сточных вод.Первоначальные спецификации предусматривали 28 дней для процесса ремонта, а использование быстротвердеющего гидравлического цемента позволило завершить проект всего за три дня.

- Простота использования. Поскольку большая часть инфраструктуры в США изнашивается, ремонтные работы становятся необходимостью как по соображениям безопасности, так и по эстетическим соображениям. Более высокая долговечность быстротвердеющего гидравлического цемента предлагает реальное решение для ремонтных работ, а не просто временный, недолговечный пластырь.

Реставрационные проекты чрезвычайно сложны, так как перед конструкторскими и строительными командами стоит дополнительная задача — согласовать старый внешний вид.Исторический отель Shattuck, открытый в 1910 году, в центре Беркли, штат Калифорния, является одним из главных зданий в этом районе. Хотя они никогда не использовали продукт, BPR Properties, Пало-Альто, Калифорния, предпочли использовать Cement All для затирки цементного раствора при ремонте. В рамках проекта необходимо было использовать восемнадцать различных типов ремонта, и подрядчик мог использовать цемент All для всех ремонтов, что позволило завершить проект быстрее. - Рентабельность. Несмотря на то, что портландцемент менее дорог по первоначальной стоимости, чем быстротвердеющий гидравлический цемент, его долговечность, быстрое время отверждения, меньшая усадка и устойчивость к химическому воздействию перевешивают разницу в стоимости, особенно когда затраты времени добавляются к стоимости уравнение.Для подрядчика или владельца стоимость времени задержки ремонта, которая приводит к позднему открытию гаража, взлетно-посадочной полосы аэропорта или торгового центра, часто намного превышает премию, уплаченную за быстротвердеющий гидравлический цемент. На многих должностях бонусы за своевременное выполнение работы или за ранее завершенный проект — это хорошо потраченные деньги. Компания