Цементно-песчаная смесь Петролит М-300 25 кг

Назначение

Сухая строительная смесь Петролит М-300 на цементной основе для выравнивания бетонных полов и монолитных цементных стяжек, заделки трещин и швов в бетонных конструкциях, бетонирования лестниц. Используется для горизонтальных бетонных оснований в сухих и влажных помещениях.

Петролит М-300 (Литой бетон) обладает хорошей подвижностью и пластичностью. Рекомендуемая толщина слоя — 10-50 мм, в углублениях до 80 мм. При производстве стяжек от 30 до 50 мм желательно использование армирую-щей сетки 100х100 мм. Не рекомендуется использовать без напольного покрытия и окрашивать.

Подготовка поверхности

Основание должно быть прочным, несущим, очищенным от строительного мусора, пыли, извести, гипса, остатков краски и других веществ. Необходимо изолировать укладываемую растворную смесь от стен, колонн и других вертикальных конструкций на расстояние 1 см деревянными рейкам в полиэтиленовой пленке или полосками пенополистирола. Основание предварительно обработать грунтовкой «Петролит» без образования лужиц и дождаться полного высыхания. Сильно впитывающие основания прогрунтовать дважды. Последующее увлажнение поверхности ровнителя предотвращает обезвоживание раствора и предупреждает появление трещин.

Основание предварительно обработать грунтовкой «Петролит» без образования лужиц и дождаться полного высыхания. Сильно впитывающие основания прогрунтовать дважды. Последующее увлажнение поверхности ровнителя предотвращает обезвоживание раствора и предупреждает появление трещин.

Приготовление раствора

Сухую смесь высыпать в чистую воду, постоянно перемешивая вручную или с применением электродрели с насадкой до получения однородной массы. Соотношение при смешивании: на 1 кг сухой смеси требуется 0,14-0,15 л воды. Приготовленный раствор должен быть использован в течение 15-20 минут. Передозировка воды снижает прочность раствора, увеличивает усадку и может привести к растрескиванию.

Расход смеси

19-21кг на 1м2 при толщине слоя 1см

Порядок работы

Сначала устанавливаются маяки, ровные деревянные или металлические рейки, на столбики из цементно-песчаной смеси (не рекомендуется использовать раствор на гипсовой основе) через каждые 1-2 метра. Правильность установки маяков проверяется уровнем. Свежеуложенный раствор распределяется с помощью правила, мастерка или стального шпателя. Все трещины и углубления предварительно заполняются раствором. По готовности основания для хождения маяки удаляются, а углубления заполняются ровнителем для полов М300. Готовность для последующего выравнивания и хождения составляет 24 часа. Для укладки керамической плитки основание готово через 72 часа, для других напольных покрытий до 7 суток, в зависимости от допустимой влажности основания, указанной производителем покрытия.

Свежеуложенный раствор распределяется с помощью правила, мастерка или стального шпателя. Все трещины и углубления предварительно заполняются раствором. По готовности основания для хождения маяки удаляются, а углубления заполняются ровнителем для полов М300. Готовность для последующего выравнивания и хождения составляет 24 часа. Для укладки керамической плитки основание готово через 72 часа, для других напольных покрытий до 7 суток, в зависимости от допустимой влажности основания, указанной производителем покрытия.

Температурный режим

Во время проведения работ и в течение последующих 3-х суток в помещении не должно быть сквозняков, следует избегать попадания прямых солнечных лучей, покрытие рекомендуется увлажнять водой.

Интервал температур, допустимый для проведения работ от +5°С до +25°С

Время высыхания зависит от толщины слоя, температуры и влажности помещения. Оптимальные условия: температура 20°С, влажность не менее 60%, хорошая вентиляция.

Меры безопасности

Использовать перчатки, нее допускать проникновения сухой смеси в дыхательные органы, при попадании в глаза промыть их водой.

Упаковка и хранение

Поставляется в бумажных мешках по 25 и 50 кг.

Не допускать попадания влаги, вскрытые мешки использовать в первую очередь. Срок хранения в заводской упаковке в сухом месте составляет 6 месяцев.

Название | Применение | Цена: |

Цементно-песчаная смесь M150

| ЦПС Петролит используется для устройства бетонной стяжки, заделки трещин, выравнивания поверхностей. Сухая строительная смесь на основе цемента и фракционированного песка. Применяется для внутренних и наружных работ.

|

115,00 |

Ровнитель для пола М 300 (Литой Бетон)

| Смесь на основе цемента, фракционированного песка и модифицирующих добавок, используется для выравнивания бетонных полов и цементных стяжек, заделки трещин в бетонных конструкциях, бетонирования лестниц. Применяется на горизонтальных бетонных основаниях в сухих и влажных помещениях.

|

139,00 |

Штукатурка Классик плюс | Смесь состоящая из цемента, песка и модифицирующих добавок, предназначена для выравнивания поверхностей по бетону, ячеистому бетону, кирпичу.

|

157,00 |

Клей для плитки Базовый | Сухая строительная смесь применяется для укладки керамической плитки на стены и пол в сухих и влажных помещениях. Нельзя использовать по окрашенным, пластиковым, деревянным поверхностям.

|

147,00 |

Клей для плитки Усиленный | Сухая строительная смесь применяется для укладки керамической плитки на стены и пол в сухих и влажных помещениях в более сложных условиях.

|

167,00 |

Состав на основе цемента, фракционированного песка и модифицирующих добавок, предназначена для укладки газобетонный блоков из ячеистых бетонов при наружных и внутренних работах.

|

153,00

| |

Смесь для кладки М 150 | Строительная смесь предназначенная для возведения стен, перегородок, фундаментов из керамического кирпича, бетонных блоков.

|

117,00 |

Заказать ЦПС по цене за м3 в Рощино с доставкой

В настоящее время купить цементно-песчаную смесь в Рощино можно по выгодной стоимости в указанной компании. Только тут работают грамотные специалисты, которые помогут выбрать необходимый материал, количество, а также отвечают за качество материала. Каждый предложенный товар проходит контроль качества и имеет соответствующие заключения. Цементно-песчаная смесь по цене значительно ниже, чем у каждой работающей компании на территории города.

Цементно-песчаная смесь по цене значительно ниже, чем у каждой работающей компании на территории города.

Цена на ЦПС

✓ Товары в наличии

Цена на ЦПС (в мешках)

✓ Товары в наличии

Рассчитать стоимость песка

Характеристики

Представленный вид необходим для быстрого изготовления кладочной или штукатурной раствора. Он используются для укладки тротуарной плитки или бетонирования, также ими можно заполнить трещины и пустоты. Они необходимы для выполнения работ в процессе строительства или ремонта.

Выглядит как разновидность строительной полуфабрикатной консистенции, куда входит цемент, песок, модифицирующие добавки, также пластификаторы.

Варианты смеси

Есть несколько основных вариантов цементно песчаной смеси. Например, материалы, которые нужны для внутренней штукатурки. Также есть раствор для штукатурных работ как внутри здания, так и для фасада. Есть смесь, которая представляют собой универсальную смесь, которая подходит для кладочных и штукатурных растворов. Существует фундаментальный вариант. Он используется там, где необходима высокая прочность конструкции. Например, для заливки фундамента и стяжки.

Приобретается строительный материал в сухом весе на м3, рассчитывая из того, сколько расход и использование материала необходимо в работе.

Смотрите также:

Преимущества работы с нами

Собственное производство

Работа без посредников, сами регулируем цены

Поставляем материал 24/7

Готовность поставить в любое время, в любом объёме

Парк спецтехники

Самосвалы: Камаз, Iveco, Scania

Бесплатный выезд специалиста

Замер необходимого объёма нужного материала

Схема работы

1.

Оставляете заявку на сайте или звоните по телефону

2.

Консультация у менеджера

3.

Согласование стоимости и доставки

4.

Поставка на объект

5.

Оплата

Партнёры

ЦПС М300 (пескоцементная, цементно песчаная смесь)

ЦПС М300 – это пескоцементная универсальная смесь, которая очень часто используется в проведении разного типа ремонтно-строительных работ. Данный раствор может выступать как в качестве прочного бетона для заливки пола, фундамента, тех или иных конструкций, так и использоваться в качестве штукатурки, кладочной смеси и т. д.

д.

В смесь М300 можно вводить разнообразные добавки, призванные изменить определенные характеристики и параметры раствора, делая его пригодным для реализации разнообразных задач. Применение сухого пескобетона дает возможность с высокой точностью прогнозировать свойства будущего раствора, просчитывать расход продукта на квадратный/кубический метр, предвидеть сроки готовности объекта.

Произведенная в заводских условиях сухая смесь, в отличии от приготовленной вручную, не дает усадки и гарантирует наличие всех характеристик, регламентированных ГОСТом. Приготовление раствора в таком случае требует минимума усилий – достаточно просто смесь затворить водой по инструкции на упаковке.

Кроме того, такой раствор, благодаря четкому расчету компонентов, всегда получается подвижным, пластичным, комфортным в работе.

Состав пескобетона М300:

- Портландцемент марки М500 – до 25% общего веса смеси

- Фракционный песок, щебневая крошка, гранитный отсев – до 75% общей массы

- Минеральные добавки (противоморозные, пластификаторы, гидрофобные и другие)

- Фиброволокно – только если добавления требует производство

Как правило, в состав смеси пескобетона М300 вводят наполнитель двух фракций – среднезернистый кварцевый песок величиной 0. 8-2 миллиметра и крупную крошку/отсев величиной 4-8 миллиметров. Благодаря этим компонентам удается получать прочный раствор, не дающий усадки, при условии минимального расхода вяжущего. Для создания более дешевых материалов допускается использование мытого песка величиной 1-5 миллиметров.

8-2 миллиметра и крупную крошку/отсев величиной 4-8 миллиметров. Благодаря этим компонентам удается получать прочный раствор, не дающий усадки, при условии минимального расхода вяжущего. Для создания более дешевых материалов допускается использование мытого песка величиной 1-5 миллиметров.

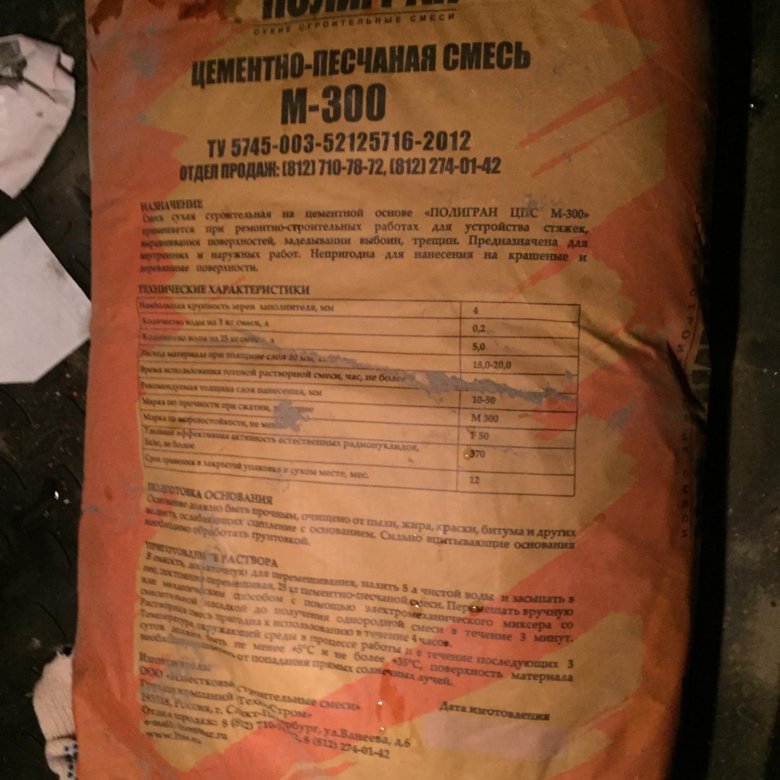

Технические характеристики

Цементно-песчаная смесь предполагает несколько алгоритмов приготовления, на что влияет сфера использования. Так, для штукатурки используют раствор с известью, для общестроительных и кладочных смесей берут М150/М200. Для бетонирования, заливки монолитов, выравнивания фундаментов лучше всего выбирать М300. Именно эта марка обозначается на упаковке как пескобетон.

Основные свойства и параметры пескобетона М300:

- Прочность на сжатие по марке – 30 МПа через месяц после заливки (то есть, по истечении полного срока набора прочности). Проверяют данный параметр в лаборатории. Тут важными являются такие факторы, как дозировка, качество материалов, правильность приготовления.

- Нагрузка – пескобетон выдерживает нагрузку в 300 кг/см2.

- Максимальная величина наполнителя – выбирается в соответствии с назначением раствора. Гравий фракции 5-8 миллиметров актуален для заливки ЖБИ, блоков и плит. Отсев фракции 2-5 миллиметров подходит для стяжки, создания разных бетонных изделий (тротуарная плитка, бордюры, заборы). Самые мелкие фракции наполнителя используются при приготовлении раствора для штукатурки или другого типа декоративной отделки.

- Уровень водонепроницаемости – почти нулевой: после того, как бетон набрал прочность, влаги в монолите остается меньше 1%. Благодаря введению в состав специальных добавок можно добиться еще меньших показателей, актуальных при возведении подводных/подземных конструкций.

- Морозостойкость – число циклов замораживания/оттаивания (которое можно условно сопоставлять с годами службы в северных и центральных районах России) составляет F35-F50.

- Способность удерживать воду – данный показатель важен при укладке, ведь если раствор теряет воду быстро, монолит может покрываться трещинами и терять прочность.

Качественные смеси предполагают значение в пределах 95% и более.

Качественные смеси предполагают значение в пределах 95% и более. - Рабочие температуры – цементно-песчаный раствор может укладываться при температуре +5-30 градусов, если в состав введены специальные добавки, можно работать при -5С.

- Скорость схватывания – обозначает время, в течение которого бетон нужно использовать и равен 2 часам (от замеса до запуска реакции). Но значение может существенно меняться под воздействием температуры, постоянного смешивания, при добавлении разных присадок.

- Адгезия – состав надежно сцепляется с основанием и для отрыва необходимо усилие, равное или больше 4кг/см2.

- Хорошие звуко/теплоизоляционные характеристики.

- Стойкость к резким перепадам температур и коррозии.

В таблице представлены более детальные технические характеристики:

Виды материалов

Песчано-цементная смесь М300 используется в самых разных сферах ремонта и строительства. На типы материал делится в соответствии с назначением. Так, чаще всего пескобетон используют для создания износоустойчивой высокопрочной стяжки пола с возможностью не выполнять дополнительное покрытие.

Часто используют раствор для реставрации частично треснувших либо выкрошившихся конструкций, создания бетонных изделий, разного типа тротуарной плитки. ЦПС 300 идеально подходит для штукатурного/кладочного раствора – в таком случае смесь готовят из наполнителя фракции меньше 2 (для оштукатуривания) и 4 (для кладки) миллиметров.

Пескобетон М300 используют для производства керамзитобетона марки М200 посредством добавления в смесь щебня или керамзита в пропорции к объему сухого материала 1:1. Точная инструкция касательно соотношения сухой смеси и воды, оптимального времени работы и схватывания, как правило, указывается на таре с пескобетоном.

В среднем берут 1.5-2 литра воды на 10 килограммов, работают с раствором в течение 1-2 часов, а схватывается он за сутки-двое, в течение месяца набирает полную прочность. Если переборщить с водой, бетон может давать сильную усадку, часто появляются трещины, ухудшаются технические характеристики.

Точные пропорции и виды раствора готовятся для каждого случая индивидуально, с учетом получения конкретных свойств и параметров, а также сферы применения бетона.

Расход материалов на 1 м2, 1 м3

Сухая смесь из песка и цемента сегодня достаточно востребована на рынке. Все дело в том, что такой бетон легко готовить, он стоит сравнительно недорого, дает хороший результат в виде марочных прочности, морозостойкости, других важных показателей.

Для получения раствора нужно просто добавить воду в указанных объемах. Также на рынке можно найти сухие смеси с пластификаторами, меняющими определенными характеристики. В процессе производства в порошок добавляют химические примеси, улучшая такие качества, как водонепроницаемость, адгезия, стойкость к морозу, износу, подвижность, пластичность, прочность и т.д.

Любая пескоцементная смесь предполагает определенное назначение, исходя из чего подбирают компоненты и пропорции. Главным значением является прочность, именно от нее зависят тип замешиваемого раствора и пропорции компонентов в составе. Так, для марки М100 берут цемент и песок в соотношении 1:3.

Так, для марки М100 берут цемент и песок в соотношении 1:3.

Чтобы высчитать, сколько пескобетона нужно на 1 м2, 1м3, нужно для начала определить средний расход песчано-цементной смеси – этот показатель равен 1.7-1.9 килограммам на миллиметр слоя. Тут главное значение имеет толщина. Если толщина слоя составляет 2 миллиметра, расход материала составит 3.6 килограммов, для толщины 5 миллиметров придется потратить 9 килограммов на квадратный сантиметр.

Если взять практические значения, то обычно заливка пола толщиной слоя в 1 сантиметр требует 21-22 килограммов материала на см2. То есть, на 20 квадратных метров пола толщиной в 1 сантиметр необходимо 400 килограммов пескобетона М300. В соответствии с количеством сантиметров толщины слоя данный показатель умножают на нужную величину.

Несмотря на то, для выполнения какой задачи нужна смесь, чтобы получить кубический метр материала, нужно использовать кубометр песка. Пропорция выглядит так: 1:3, в соответствии с ней находят нужный объем цемента.![]() Так, для получения кубометра раствора пескобетона М300 нужно взять 465 килограммов песка и 490 килограммов цемента М400 или 410 килограммов цемента марки М500.

Так, для получения кубометра раствора пескобетона М300 нужно взять 465 килограммов песка и 490 килограммов цемента М400 или 410 килограммов цемента марки М500.

Пропорции для ЦПС

Для приготовления пескобетона используются разные пропорции. Так, если планируется строительство стен, то берут пропорцию 1:4 – значит, для получения кубического метра понадобится 350 килограммов цемента. При приготовлении раствора для кладки силикатного кирпича расход составляет 0.22 кубического метра.

Когда строят несущие стены, применяют цемент высоких марок. Если в состав введена известь, то пропорция составляет 1:3. Воду обычно добавляют по инструкции или примерно, контролируя консистенцию раствора до получения нужных показателей плотности, вязкости, времени высыхания и т.д.

Особенности расчета пескоцементного раствора

Пропорции компонентов подобраны так, чтобы мелкие фракции наполнителя заполняли пространство между крупными равномерно. В данном случае расход материала и его плотность выше, чем в обычных смесях. Для учета затрат пескобетона М 300 на выполнение определенного типа работ сначала определяют общий объем бетона.

В данном случае расход материала и его плотность выше, чем в обычных смесях. Для учета затрат пескобетона М 300 на выполнение определенного типа работ сначала определяют общий объем бетона.

Как определить объем раствора:

- Заливка монолитных стен, ЖБИ – расчеты ведутся с использованием стандартных геометрических формул (арматура не учитывается).

- Кладка – технологические нормы расхода материала.

- Заливка полов и штукатурка – подсчет общей площади поверхности и предполагаемого слоя раствора. Как правило, среднее расстояние от основания и до маяков (разметки) меряют в нескольких местах по площади.

На упаковке смеси обычно затраты указывают, исходя из расхода пескобетона на квадратный сантиметр при условии создания слоя толщиной в 1 сантиметр. Средние значения на упаковке, как правило, равны 18-22 килограммам. Чтобы получить расход на кубический метр, умножают полученное значение на 100.

Как понизить расходы на пескобетон:

- Все марки материала поставляются в мешках массой 25-50 килограммов и всей маркировкой.

Если информации на упаковке нет, как и указания стандартного веса, не стоит рисковать и покупать некачественную смесь.

Если информации на упаковке нет, как и указания стандартного веса, не стоит рисковать и покупать некачественную смесь. - Большие мешки покупать выгоднее – дешевле обходятся загрузка/разгрузка, да и сам материал стоит оптом дешевле (на 5-15%).

- Не стоит покупать слишком много смеси, с другой стороны, так как срок годности цемента недолог и излишки придется просто выбросить. В любой удобный момент в Москве и регионах можно докупить материал без остановки производства.

- При выборе поставщика узнают стоимость доставки – из-за неудачного месторасположения склада транспортировка может увеличить цену на 25-50%.

- Нежелательно покупать очень дешевый цемент – редко какой производитель согласится поставлять свой товар намного дешевле конкурентов. Скорее всего, низкая цена является показателем такого же качества.

Расчет для материалов

Пескобетон М300 затворяют холодной водой температуры до +20 градусов без каких-либо примесей в составе. Расход воды определяют по пропорции: на 10 килограммов сухой смеси нужно 1. 7 литра воды. Перемешивают раствор электрической дрелью со специальной насадкой.

7 литра воды. Перемешивают раствор электрической дрелью со специальной насадкой.

Если планируется готовить большие объемы, используют бетономешалку. Чтобы улучшить качество перемешивания, вначале в барабан вливают две трети необходимого для состава объема воды, потом добавляют по мере работы бетономешалки. Раствор должен получиться вязким, однородным, пластичным. До начала работы с ним бетон желательно выдержать 10 минут.

Потом с раствором можно работать: вылить бетон и разравнять правилом или шпателем, потом вибратором или штыкованием удалить пузырьки воздуха.

Для штукатурки

Для приготовления смеси актуальна пропорция 1:3. Понадобится около 17 килограммов цемента на квадратный метр при средней толщине слоя штукатурки.

Для кладки

Тут особое внимание уделяют песку – он должен быть чистым, без примесей, включений. Лишь в таком случае получится замесить однородную массу, способную надежно скрепить кладочный материал. Пропорции используются разные: как 1:3, так и 1:6. Расход на квадратный сантиметр равен 0.05 м3.

Расход на квадратный сантиметр равен 0.05 м3.

Для стяжки

Для стяжки пола обычно используют раствор марки М150/М200. Берут цемент и песок в соотношении 1:3 или 1:2 (в зависимости от марки используемого цемента). Часто в раствор добавляют фиброволокно в объемах 800 граммов на кубический метр. Расход равен 20-21 килограммам на квадратный сантиметр.

Цементно-песчаная смесь является одним из наиболее востребованных ремонтно-строительных материалов. Но большой ассортимент продукции затрудняет выбор оптимального состава. Поэтому расчеты нужно выполнять тщательно и аккуратно, соблюдая технологию и беря во внимание сферу применения бетона.

Чем отличается пескобетон от цементно песчаной смеси

И среди строителей с солидным стажем встречаются специалисты, путающиеся между понятиями «пескобетон» и «раствор». Первый представлен новым материалом, содержащим в себе цемент. По этой причине многие специалисты относят данную смесь к растворам на основе цемента, что представляет собой ошибочное мнение. Но это объяснимо, так как популярная пескобетонная масса М 300, как и цементный раствор, изготавливается из песка, воды, цемента и пластификаторных присадок. Но чем отличается пескобетон от цементно-песчаной смеси? Отметим, что в перечень компонентов пескобетона входит еще и щебенка мелкой фракции, способствующая переводу в иной разряд строительных материалов и дающая еще одно название – бетон мелкозернистый.

Первый представлен новым материалом, содержащим в себе цемент. По этой причине многие специалисты относят данную смесь к растворам на основе цемента, что представляет собой ошибочное мнение. Но это объяснимо, так как популярная пескобетонная масса М 300, как и цементный раствор, изготавливается из песка, воды, цемента и пластификаторных присадок. Но чем отличается пескобетон от цементно-песчаной смеси? Отметим, что в перечень компонентов пескобетона входит еще и щебенка мелкой фракции, способствующая переводу в иной разряд строительных материалов и дающая еще одно название – бетон мелкозернистый.

Различия в составе

Рассмотрим отличия пескобетона и ЦПС по составляющим компонентам. В цементной массе содержится клинкер, полученный из горных пород посредством обжига под воздействием высоких температур. Кроме него, в составе цемента содержится гипс и технологические присадки. Именно от них и их количества материал способен:

- противостоять воздействию влаги;

- выдерживать нагрузки механического характера;

- не изменять свойств от иных факторов окружающей среды.

Бетон – материал искусственного происхождения. В состав входят:

- цемент;

- песок;

- щебенка;

- вода.

Для приготовления бетона используются пластификаторные или гидрофобизаторные добавки.

Естественно, что в бетон в обязательном порядке входит цемент. Тогда чем отличается бетон от пескобетона? Получается, что наполнителем и его фракциями. В соответствии с нормами, с этой целью используется щебень, а для раствора из цемента применяется только песок.

На этом основании отличия товарного бетона и пескобетона отразились и в государственных стандартах на строительство. Для просеивания пескобетона используется сетка, максимальный диаметр ячеек в которой не превышает одного сантиметра. А вот для бетона разрешен допуск камней от двух сантиметров.

Пескобетон хоть и относят к новым материалам, но популярностью он уже пользуется. В его основу заложено особое вяжущее вещество – портландцемент, в котором преобладают кальциевые силикаты. Кроме этого, в состав пескобетона входят химические компоненты в виде добавок и песок. От такого набора компонентов пескобетон получает прочность, может противостоять внешним природным факторам.

Кроме этого, в состав пескобетона входят химические компоненты в виде добавок и песок. От такого набора компонентов пескобетон получает прочность, может противостоять внешним природным факторам.

Важное условие – правильно определить марку цемента.

Чем отличается пескобетон от цементно-песчаного раствора? Первый удобен в использовании, в него следует добавить обычную воду и хорошо перемешать. Материал рекомендован начинающим мастерам строительных дел, чей опыт не позволяет составить цементно-бетонную массу. Готовое сырье даст возможность сэкономить рабочее время и достичь неплохих показателей.

Область применения

Стройматериалы выбираются в соответствии с заданиями, видами работ и их объемами. Грамотный выбор считается залогом успеха в достижении намеченных целей.

Отличия пескобетона от сухой смеси оказывают влияние на область применения данных материалов.

Цемент используется:

- в штукатурных работах и выполнении кладки;

- для наполнения швов;

- при заливке стяжки под покрытия для пола.

Основным предназначением цемента считается качественное соединение блоков, плит в перекрытиях, кирпичного материала. И основную роль в этом играет показатель прочности.

Бетонную массу используют:

- для устройства фундаментных оснований;

- в изготовлении элементов конструкций несущего характера;

- производства железобетонной продукции.

Пескобетон обладает редкими особенностями:

- хорошей прочностью;

- отсутствием усадки;

- пластичностью;

- устойчивостью к низким температурам;

- водонепроницаемостью;

- приемлемой стоимостью.

Эти качества придают стройматериалу незаменимость на любом производственном этапе.

Рабочий процесс с пескобетоном подразумевает соблюдение определенных требований:

- любое контактирование с массой проводится исключительно в защитных перчатках;

- помещение для проведения работ должно быть сухим, температурный режим – от пяти до тридцати градусов тепла;

- при добавлении воды с целью создания нужной консистенции смеси, следует принимать во внимание рекомендации производителя, указанные на заводской таре.

Используют его на начальном этапе устройства фундаментной основы, для крепления конструкций из железобетона и проведения монтажных мероприятий, при обустройстве стяжки и напольных покрытий, при заделке швов и бетонировании лестничных маршей, оформлении помещений.

Есть еще одно отличие пескобетона от пескоцемента. Первый применяется в механических заливках. Кроме того, купив пескобетон, нет необходимости приобретать по отдельности песок и цемент. И пускай расход пескобетонного материала на залитие фундамента несколько выше, чем цемента, но в данном случае нет надобности в просеивании песка, чтобы придать массе нужную консистенцию. Да и финансовые средства, затраченные на покупку пескобетона, прекрасно компенсируются качественным состоянием и надежностью фундаментной основы.

Окончательный выбор между пескобетонным материалом и цементом делают с учетом всех факторов.

Подводим итоги

Пескобетон считается промежуточным элементом между бетонной смесью и цементом. Этот сухой материал используется при реставрационных работах, ремонте и строительстве. Легкий материал не дает усадку, отлично зарекомендовал себя на зыбких грунтовых участках. Он незаменим в обустройстве бетонного пола для помещений, испытывающих большие нагрузки – складов, гаражей, торговых центров. Имеющиеся ингридиенты в виде щебенки и химических присадок позволяют заливать бетонную стяжку любой толщины без трещин.

Приготовление пескобетона

Опытный строитель способен приготовить данный состав самостоятельно. Для этого потребуются вода, песок и портландцемент М 500. Пропорции простые – на ведро песка необходимо 3.5 кг цемента и не более 2.5 литра воды.

Расход приготовленной смеси определяется следующими условиями:

- требуемой толщиной;

- параметрами основы;

- качественным состоянием чистового покрытия.

Если используется бетономешалка, то компоненты должны быть сухими, чтобы хорошо перемешались.

Заложив песок, добавляем цемент, размешиваем и заливаем воду. Материал получится однородным, по прочности будет отвечать требованиям М 300. Смесь несколько минут вымешивается, потом направляется в работу.

Марка используемого портландцемента влияет на прочность пескобетонной массы, а песчаные фракции определяют степень усадки. Универсальный вариант – состав М 300, хотя на практике доказано, что можно пользоваться и низкомарочными растворами.

Перевозка и хранение такого материала осуществляются в бумажной четырехслойной таре, надежно защищающей от влаги.

Заключение

Сухая пескобетонная смесь считается оптимальным вариантом решения большинства строительных заданий. И обуславливается это исключительной универсальностью материала. Приобретая пескобетон, удостоверьтесь, что материал имеет сертификат качества.

PET-07-14470.PERFORMA v Полимеры: PET-07 … — Baker Hughes

Информация о продукте PERFORMA V TM Полимеры . Типичные свойства ОПИСАНИЕ продукта: PERFORMA V TM Полимеры — это гиперразветвленные полиальфаолефины. Эти полимеры имеют конфигурацию полимера «ответвление на ответвление», что делает их отличными пленкообразователями, обеспечивающими превосходный блеск. ОСОБЕННОСТИ / ПРЕИМУЩЕСТВА: Уникальная структура PERFORMA V Polymers позволяет им обеспечивать особые функциональные и прикладные преимущества для составителя рецептур.Характеристика Преимущество Гиперразветвленная структура Разветвление альфаолефинов Доступность различной длины ответвлений Жидкие и легкоплавкие твердые вещества ПРИМЕНЕНИЕ: PERFORMA V TM Полимеры могут использоваться в различных областях, от помад до лосьонов. В безводных системах они обеспечивают блеск даже на очень матовых основах (рис. 1). В формулах стиков способность PERFORMA V Polymers связывать масла приводит к получению стиков, которые являются твердыми, стабильными, но при этом имеют кремообразную консистенцию (рис. 2).При использовании очень кристаллических восков с более высокой температурой плавления PERFORMA V Polymers может снизить температуру разливки до 10 ° C, что обеспечивает более безопасную и экономичную упаковку (рис. 3). Было показано, что в формулах масло-в-воде полимер PERFORMA V 825 улучшает вязкость, снижает жирность и уменьшает нежелательный блеск (рис. 4). Рекомендуемые уровни использования PERFORMA V Polymers : 1-10%. НАЛИЧИЕ ПРОДУКТА: Стандартный размер упаковки для полимеров PERFORMA V 103 и PERFORMA V 260 Polymer составляет 55 фунтов.мешок. Стандартные размеры упаковки для полимеров PERFORMA V 343 и PERFORMA V 825 Polymer — это ведро на 35 фунтов и барабан на 380 фунтов. ДАННЫЕ ПО БЕЗОПАСНОСТИ: Паспорта безопасности материалов и информацию о безопасности продукции можно запросить, посетив нас на сайте www.

В формулах стиков способность PERFORMA V Polymers связывать масла приводит к получению стиков, которые являются твердыми, стабильными, но при этом имеют кремообразную консистенцию (рис. 2).При использовании очень кристаллических восков с более высокой температурой плавления PERFORMA V Polymers может снизить температуру разливки до 10 ° C, что обеспечивает более безопасную и экономичную упаковку (рис. 3). Было показано, что в формулах масло-в-воде полимер PERFORMA V 825 улучшает вязкость, снижает жирность и уменьшает нежелательный блеск (рис. 4). Рекомендуемые уровни использования PERFORMA V Polymers : 1-10%. НАЛИЧИЕ ПРОДУКТА: Стандартный размер упаковки для полимеров PERFORMA V 103 и PERFORMA V 260 Polymer составляет 55 фунтов.мешок. Стандартные размеры упаковки для полимеров PERFORMA V 343 и PERFORMA V 825 Polymer — это ведро на 35 фунтов и барабан на 380 фунтов. ДАННЫЕ ПО БЕЗОПАСНОСТИ: Паспорта безопасности материалов и информацию о безопасности продукции можно запросить, посетив нас на сайте www. newphasepolymers.com. ПЭТ — 07 -14470 (ред. 01/08) Формула NPT SL024-86-1 Название INCI Молекулярный вес (Mn) GPC Высокий блеск в безводных формулах Совместимость с не содержащими воды полярные косметические масла. Способность модифицировать кристаллические воски, такие как парафин и полиэтилен, для улучшения текстуры и снижения температуры застывания.Масляное связующее для повышения твердости и снижения синерезиса Возможность оптимизации на основе других ингредиентов формулы Легко формулировать Точка плавления o C ASTM D 36 Вязкость cps ASTM D 3236 99 o C TM PERFORMA V 103 Полимерный синтетический воск 2900 74 350 TM PERFORMA V 260 Polymer Synthetic Воск 1900 54 300 TM PERFORMA V 343 Polymer Synthetic Wax 1800 41130 TM PERFORMA V 825 Polymer Synthetic Wax 1200 Liquid 1200 (RT) (продолжение на следующей странице …), где R = от 2 до 30

newphasepolymers.com. ПЭТ — 07 -14470 (ред. 01/08) Формула NPT SL024-86-1 Название INCI Молекулярный вес (Mn) GPC Высокий блеск в безводных формулах Совместимость с не содержащими воды полярные косметические масла. Способность модифицировать кристаллические воски, такие как парафин и полиэтилен, для улучшения текстуры и снижения температуры застывания.Масляное связующее для повышения твердости и снижения синерезиса Возможность оптимизации на основе других ингредиентов формулы Легко формулировать Точка плавления o C ASTM D 36 Вязкость cps ASTM D 3236 99 o C TM PERFORMA V 103 Полимерный синтетический воск 2900 74 350 TM PERFORMA V 260 Polymer Synthetic Воск 1900 54 300 TM PERFORMA V 343 Polymer Synthetic Wax 1800 41130 TM PERFORMA V 825 Polymer Synthetic Wax 1200 Liquid 1200 (RT) (продолжение на следующей странице …), где R = от 2 до 30

Заявка на патент США для НИЗКОГО ПРИМЕНЕНИЯ ТЕМПЕРАТУРНАЯ КОМПОЗИЦИЯ ГОРЯЧЕГО РАСПЛАВА И ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЕ ОДИН ПАТЕНТНУЮ ЗАЯВКУ (Заявка № 200

577 от 14 мая 2009 г. )

)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ПРИЛОЖЕНИЯ

В этом приложении заявлены права U.S. Предварительная заявка сер. № 60/987659, поданной 13 ноября 2007 г., включенной в настоящий документ.

Уровень техники

Изобретение относится к термоплавкой клеевой композиции с низкой температурой нанесения. Было бы желательно получить термоплавкую клеевую композицию с низкой температурой нанесения, в которой типы и источники сырья могут быть заменены друг на друга при сохранении клеевой композиции, которая может образовывать соединения с разрывом волокон при температурах примерно от 4.От 4 ° C (40 ° F) до примерно 48,9 ° C (120 ° F).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте изобретение относится к термоплавкой клеевой композиции, которая включает термопластичный полимер, содержащий сополимер этилена, первый агент для повышения клейкости, который включает модифицированную фенолом ароматическую углеводородную смолу, и первый воск. В одном варианте осуществления композиция дополнительно включает второй агент, повышающий клейкость, отличный от первого агента, повышающего клейкость. В другом варианте осуществления композиция дополнительно включает второй воск, отличный от первого воска.В некоторых вариантах реализации композиция демонстрирует вязкость не более примерно 6000 сантипуаз (сП) при 149 ° C (300 ° F). В других вариантах реализации композиция демонстрирует вязкость не более примерно 3500 сП при 149 ° C (300 ° F). В некоторых вариантах реализации композиция демонстрирует вязкость не более примерно 3000 сП при 149 ° C (300 ° F). В другом варианте осуществления композиция имеет вязкость не более примерно 1500 сП при 135 ° C (275 ° F).

В одном варианте осуществления композиция дополнительно включает второй агент, повышающий клейкость, отличный от первого агента, повышающего клейкость. В другом варианте осуществления композиция дополнительно включает второй воск, отличный от первого воска.В некоторых вариантах реализации композиция демонстрирует вязкость не более примерно 6000 сантипуаз (сП) при 149 ° C (300 ° F). В других вариантах реализации композиция демонстрирует вязкость не более примерно 3500 сП при 149 ° C (300 ° F). В некоторых вариантах реализации композиция демонстрирует вязкость не более примерно 3000 сП при 149 ° C (300 ° F). В другом варианте осуществления композиция имеет вязкость не более примерно 1500 сП при 135 ° C (275 ° F).

В других вариантах реализации композиция демонстрирует по меньшей мере 40% разрыв волокна при испытании в соответствии с методом испытания на разрыв волокна, в котором температура нанесения составляет 135 ° C.(275 ° F), а температура испытания составляет 48,9 ° C (120 ° F).

В других вариантах реализации композиция демонстрирует по меньшей мере 40% разрыв волокна при испытании в соответствии с методом испытания на разрыв волокна, в котором температура нанесения составляет 149 ° C (300 ° F), а температура испытания составляет 48,9 ° C ( 120 ° F).

В некоторых вариантах реализации второй агент, повышающий клейкость, включает по меньшей мере одно из следующего: эфир канифоли, канифольную кислоту, стирол-терпен, терпен-фенольную смолу, алифатическую углеводородную смолу, модифицированную ароматическими соединениями алифатическую смолу, ароматическую углеводородную смолу, α-метилстирольную смолу, гидрированную углеводородная смола и ароматически модифицированная углеводородная смола.

В другом варианте осуществления первый и второй воски выбраны из группы, состоящей из парафиновых восков, восков Фишера-Тропша, побочных полиэтиленовых восков, полиэтиленовых восков с низкой молекулярной массой высокой плотности, микрокристаллических восков, растительных восков и их комбинаций. .

.

В некоторых вариантах реализации первый воск выбран из группы, состоящей из парафиновых восков, восков Фишера-Тропша и их комбинаций. В других вариантах реализации первый воск имеет температуру плавления не выше 83 ° C.и проникновение иглы не более 27 децимиллиметров (дмм) при 25 ° C.

В некоторых вариантах реализации второй воск выбран из группы, состоящей из восков Фишера-Тропша, побочных полиэтиленовых восков, низкомолекулярных восков высокой плотности. весовые полиэтиленовые воски, микрокристаллические воски и их комбинации.

В других вариантах реализации второй воск имеет температуру плавления выше, чем температура плавления первого парафина.

В некоторых вариантах реализации композиция демонстрирует температуру нарушения адгезии при отслаивании, составляющую по меньшей мере 50 ° C.(122 ° F).

В других вариантах реализации сополимер этилена включает этиленвинилацетат. В некоторых вариантах реализации сополимер этилена включает по меньшей мере одно из следующих: этилен-н-бутилакрилат, этиленметилметакрилат, этиленэтилметакрилат, этилен-2-этилгексилакрилат, этиленметакрилат, этиленэтилакрилат и этиленакриловая кислота.

В одном варианте осуществления композиция при нагревании до 135 ° C (275 ° F) становится прозрачной, что определяется невооруженным глазом. В другом варианте композиция при нагревании до 149 ° C.(300 ° F), ясно, если судить невооруженным глазом.

В другом аспекте изобретение относится к способу изготовления конструкции, способу, включающему нанесение композиции термоклея, раскрытой в данном документе, на первую подложку и приведение в контакт нанесенного термоклея со второй подложкой таким образом, чтобы первая подложка была скреплена ко второй подложке через клеевую композицию, причем клеящая композиция демонстрирует разрывное соединение волокон с первой и второй подложками.В некоторых вариантах осуществления субстрат включает, по меньшей мере, один из картона, гофрированного картона, картона и картона с покрытием. В другом варианте осуществления подложка включает по меньшей мере одно из бумаги и обложки.

В других аспектах изобретение относится к способу упаковки изделия, способу, включающему заполнение упаковки изделием, и нанесение композиции термоплавкого клея, раскрытой в данном документе, на первую поверхность упаковки. В одном варианте осуществления способ дополнительно включает контактирование нанесенной композиции термоклея со второй поверхностью.В других вариантах осуществления подложка представляет собой вторую поверхность упаковки.

В одном варианте осуществления способ дополнительно включает контактирование нанесенной композиции термоклея со второй поверхностью.В других вариантах осуществления подложка представляет собой вторую поверхность упаковки.

В других аспектах изобретение относится к конструкции упаковки, изготовленной или запечатанной с использованием композиции, раскрытой в данном документе. Конструкция упаковки выбирается из группы, состоящей из пакета, коробки, картонной коробки, ящика и лотка.

В других аспектах изобретение относится как к способу изготовления книги в переплете (например, журнала, в мягкой обложке и в твердом переплете) с использованием композиций, раскрытых здесь, так и к книге в переплете, содержащей композицию, раскрытую здесь.

В изобретении предлагается термоплавкая клеящая композиция, которую можно наносить при низких температурах, и которая сохраняет хорошее сцепление с подложкой на основе целлюлозы. В состав термоплавкого адгезива может входить множество различных парафиновых восков, чтобы демонстрировать температуру адгезии отслаивания, пригодную для многих применений.

Другие особенности и преимущества будут очевидны из следующего описания предпочтительных вариантов осуществления и формулы изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Композиция термоклея включает термопластичный полимер, который включает сополимер этилена, первый агент, повышающий клейкость, и первый воск.Композицию термоклея можно наносить при низких температурах нанесения. Одним из показателей способности термоплавкой адгезивной композиции наноситься при низкой температуре нанесения является ее вязкость расплава. Композиция термоплавкого клея предпочтительно имеет вязкость не более примерно 6000 сП при 149 ° C (300 ° F). В других вариантах реализации композиция демонстрирует вязкость не более примерно 3500 сП при 149 ° C (300 ° F), не более примерно 3000 сП при 149 ° C (300 ° F).), не более примерно 2000 сП при 149 ° C (300 ° F), не более примерно 1500 сП при 149 ° C (300 ° F), не более примерно 2000 сП при 135 ° C ( 275 ° F), или даже не более чем примерно 1500 сП при 135 ° C (275 ° F) или даже 121 ° C (250 ° F).

Композиция клея-расплава также демонстрирует хорошую устойчивость к нагреванию и холоду. Одним из полезных показателей термостойкости является способность сохранять сцепление при повышенных температурах. Композиция термоклея предпочтительно демонстрирует разрыв волокна при температуре не менее 4 ° С.4 ° C (40 ° F), по меньшей мере 25 ° C (77 ° F) или даже по меньшей мере 49 ° C (120 ° F). Соединение с разрывом волокон — это соединение, при котором волокна покрывают, по меньшей мере, часть площади клеевой композиции после того, как две подложки, которые были ранее соединены вместе посредством клеевой композиции, разделяются силой. Одной из полезных мер холодостойкости является способность сохранять связь при 4,4 ° C (40 ° F). Композиция термоклея предпочтительно демонстрирует разрывное соединение волокон при 4,4 ° C (40 ° F).

Компоненты термоклеевой композиции предпочтительно совместимы друг с другом.Одним из показателей совместимости компонентов в композиции термоклея является прозрачность композиции термоклея. Композиция термоклея предпочтительно является визуально прозрачной, то есть не мутной, как определяется невооруженным глазом при нагревании до температуры по меньшей мере 121 ° C (250 ° F) или даже по меньшей мере 135 ° C (275 ° F). F.) или даже по крайней мере 149 ° C (300 ° F).

Композиция термоклея предпочтительно является визуально прозрачной, то есть не мутной, как определяется невооруженным глазом при нагревании до температуры по меньшей мере 121 ° C (250 ° F) или даже по меньшей мере 135 ° C (275 ° F). F.) или даже по крайней мере 149 ° C (300 ° F).

Первый агент, повышающий клейкость, представляет собой модифицированную фенолом ароматическую углеводородную смолу, имеющую температуру размягчения от 115 ° C.(239 ° F) до 125 ° C (257 ° F) или даже 120 ° C (248 ° F), как определено в соответствии с ASTM E28. Подходящая модифицированная фенолом C9 ароматическая углеводородная смола коммерчески доступна под торговым обозначением HIKOTACK P120P от Kolon Chemical Company LTD (Квачхон, Корея). Модифицированная фенолом C9 ароматическая углеводородная смола HIKOTACK P120P имеет температуру размягчения от 115 ° C (239 ° F) до 125 ° C (257 ° F) (как определено в соответствии с ASTM E28), максимум цвета по шкале Гарднера .8 (как определено в соответствии с ASTM D 1544), максимальное кислотное число 0. 1 мг / г КОН (как определено в соответствии с ASTM D 974) и максимальное бромное число 30 BrCg / г (как определено в соответствии с ASTM D 11159), все эти значения указаны производителем. Модифицированная фенолом ароматическая углеводородная смола предпочтительно присутствует в композиции в количестве не более примерно 45 мас.%, Не более примерно 30 мас.% Или даже не более примерно 25 мас.%.

1 мг / г КОН (как определено в соответствии с ASTM D 974) и максимальное бромное число 30 BrCg / г (как определено в соответствии с ASTM D 11159), все эти значения указаны производителем. Модифицированная фенолом ароматическая углеводородная смола предпочтительно присутствует в композиции в количестве не более примерно 45 мас.%, Не более примерно 30 мас.% Или даже не более примерно 25 мас.%.

Композиция может включать необязательный второй агент для повышения клейкости, который отличается от первого агента для повышения клейкости.Второй агент, повышающий клейкость, предпочтительно совместим с композицией термоклея и предпочтительно помогает сделать первый агент повышения клейкости совместимым с композицией термоклея. Подходящие агенты для повышения клейкости имеют температуру размягчения по кольцу и шарику выше 60 ° C, примеры которых включают природные и модифицированные канифоли, такие как канифоль жевательная, древесная канифоль, канифоль таллового масла, дистиллированная канифоль, гидрогенизированная канифоль, димеризованная канифоль и полимеризованная канифоль; сложные эфиры канифоли, такие как сложные эфиры глицерина и пентаэритрита, природных и модифицированных канифолей, включая, например, эфиры канифоли. g., глицериновые эфиры бледной, древесной канифоли, глицериновые сложные эфиры гидрогенизированной канифоли, глицериновые сложные эфиры полимеризованной канифоли, пентаэритритовые сложные эфиры гидрогенизированной канифоли и модифицированные фенолами пентаэритритовые эфиры канифоли; фенольные модифицированные терпеновые или альфа-метилстирольные смолы и их гидрированные производные, включая, например, смолу, полученную в результате конденсации в кислой среде бициклического терпена и фенола; алифатические нефтяные углеводородные смолы, имеющие температуру размягчения по шарику и кольцу примерно от 70 ° C.до 135 ° С .; последние смолы, полученные в результате полимеризации мономеров, состоящих в основном из олефинов и диолефинов; включая гидрированные алифатические углеводородные смолы нефти; смолы ароматических углеводородов нефти и смешанные смолы ароматических и алифатических парафиновых углеводородов и их гидрированные производные, смолы ароматических модифицированных алициклических углеводородов нефти и их гидрогенизированные производные; алициклические нефтяные углеводородные смолы и их гидрированные производные; стирольные терпены; и их комбинации.

g., глицериновые эфиры бледной, древесной канифоли, глицериновые сложные эфиры гидрогенизированной канифоли, глицериновые сложные эфиры полимеризованной канифоли, пентаэритритовые сложные эфиры гидрогенизированной канифоли и модифицированные фенолами пентаэритритовые эфиры канифоли; фенольные модифицированные терпеновые или альфа-метилстирольные смолы и их гидрированные производные, включая, например, смолу, полученную в результате конденсации в кислой среде бициклического терпена и фенола; алифатические нефтяные углеводородные смолы, имеющие температуру размягчения по шарику и кольцу примерно от 70 ° C.до 135 ° С .; последние смолы, полученные в результате полимеризации мономеров, состоящих в основном из олефинов и диолефинов; включая гидрированные алифатические углеводородные смолы нефти; смолы ароматических углеводородов нефти и смешанные смолы ароматических и алифатических парафиновых углеводородов и их гидрированные производные, смолы ароматических модифицированных алициклических углеводородов нефти и их гидрогенизированные производные; алициклические нефтяные углеводородные смолы и их гидрированные производные; стирольные терпены; и их комбинации.

Примеры полезных коммерчески доступных агентов, повышающих клейкость, включают смолы, доступные под торговым наименованием SYLVALITE RE 100 л пентаэритритового эфира канифоли, терпен-фенольных смол SYLVAREZ TP2040 и стирол-терпеновые смолы ZONATAC M106, все из которых доступны от Arizona Chemical (Jacksonville, Flamingo). .), FORAL, FORAL AX-E, KRISTALEX (например, α-метилстирольная смола KRISTALEX 3100) и смолы ENDEX от Eastman Chemical (Кингспорт, Теннесси), серия гидрированных циклических углеводородных смол ESCOREZ 5000, алифатические углеводородные смолы серии ESCOREZ 1000 и ароматически модифицированные углеводородные смолы серии ESCOREZ 2000, все из которых доступны от ExxonMobil Chemical (Хьюстон, Техас.) и ароматической углеводородной смолы HIKOTACK P120 от Kolon Chemical, (Квачхон, Южная Корея).

Второй агент, повышающий клейкость, когда он присутствует в композиции, предпочтительно присутствует в количестве от примерно 5% по весу до примерно 50% по весу, от примерно 15% по весу до примерно 40% по весу, или даже от примерно От 15% по весу до примерно 30% по весу.

Используемый здесь термин «сополимер этилена» относится к сополимерам и терполимерам этилена. Примеры полезных сополимеров этилена включают этиленвинилацетат, этиленметилакрилат, этиленэтилакрилат, этиленн-бутилакрилат, этиленакриловую кислоту, этиленметакрилат, этиленметилметакрилат, этилен 2 этилгексилакрилат и их комбинации.

Полезные сополимеры этилена и винилацетата имеют индекс расплава менее примерно 2600 г / 10 мин или даже менее примерно 1100 г / 10 мин. Подходящие сополимеры этилена и винилацетата также включают содержание винилацетата по меньшей мере 18% по массе, по меньшей мере 25% по массе, по меньшей мере примерно 40% по массе, от примерно 18% по массе до примерно 50% по массе или даже от от примерно 25 до примерно 50 мас.%. Подходящие сополимеры этилена и винилацетата коммерчески доступны под серией торговых марок ATEVA, включая ATEVA 1850A, 1880A, 2830A, 2850A и 4030AC от AT Plastics, Inc.(Эдмонтон, Альберта, Канада) под серией торговых обозначений LEVAMELT, включая, например, LEVAMELT 800 и LEVAMELT KA8896 от Bayer Corporation (Питтсбург, Пенсильвания), и серией торговых обозначений ESCORENE, включая, например, ESCORENE MVO2514 и UL8705 от ExxonMobil Chemical Company (Хьюстон, Техас).

Подходящие сополимеры этилена и метилметакрилата включают метилметакрилат в количестве от примерно 18 до примерно 40 мас.% Сополимера этилена и метилметакрилата.Подходящие сополимеры этилена и метилметакрилата имеют индекс расплава менее примерно 1100 г / 10 мин или даже менее примерно 900 г / 10 мин. Подходящие сополимеры этилена и метилметакрилата коммерчески доступны под торговыми наименованиями ACRYFT, включая ACRYFT WK601 и WK602 от Sumitomo Chemical Company (Токио, Япония).

Композиция термоклея предпочтительно включает от около 20% до около 50% по весу или даже от около 20% до около 40% по весу сополимера этилена.

Полезные классы первого и второго восков включают, например, парафиновые воски, воски Фишера-Тропша, побочные полиэтиленовые воски, полиэтиленовые воски высокой плотности с низкой молекулярной массой, микрокристаллические воски и растительные воски.

Парафиновые воски и микрокристаллические воски очищаются из сырой нефти. В одном варианте полезные парафиновые воски содержат от около 40% до около 90% нормальных алканов. Подходящие парафиновые воски имеют точку размягчения менее примерно 80 ° C или даже менее примерно 75 ° C.и содержат менее примерно 3,0 мас.% масла или даже менее примерно 2,0 мас.% масла. Подходящие микрокристаллические воски содержат изо (разветвленные) или циклоалканы. Подходящие микрокристаллические воски имеют точку размягчения менее примерно 93 ° C (200 ° F).

В одном варианте полезные парафиновые воски содержат от около 40% до около 90% нормальных алканов. Подходящие парафиновые воски имеют точку размягчения менее примерно 80 ° C или даже менее примерно 75 ° C.и содержат менее примерно 3,0 мас.% масла или даже менее примерно 2,0 мас.% масла. Подходящие микрокристаллические воски содержат изо (разветвленные) или циклоалканы. Подходящие микрокристаллические воски имеют точку размягчения менее примерно 93 ° C (200 ° F).

Воски Фишера-Тропша — это воски, полученные синтезом Фишера-Тропша, включая, например, катализируемую химическую реакцию, в которой синтез-газ (то есть синтез-газ), смесь монооксида углерода и водорода, превращается в жидкие углеводороды различной длины.Подходящие воски Фишера-Тропша имеют точку размягчения менее примерно 225 ° C.

Полиэтиленовые воски как побочные продукты образуются в результате очистки потока отходов, образующихся при производстве полимеров полиэтилена высокой плотности. Полиэтиленовые воски как побочные продукты обычно имеют широкое молекулярно-массовое распределение. Полезные полиэтиленовые воски как побочные продукты имеют температуру размягчения не выше 225 ° C.

Полиэтиленовые воски как побочные продукты обычно имеют широкое молекулярно-массовое распределение. Полезные полиэтиленовые воски как побочные продукты имеют температуру размягчения не выше 225 ° C.

Полиэтиленовые воски высокой плотности с низкой молекулярной массой производятся путем контролируемого термического разложения полиэтилена высокой плотности или путем прямого синтеза до спектра низкой отдельные фракции с молекулярной массой.Полиэтиленовые воски высокой плотности с низкой молекулярной массой, используемые в данном изобретении, имеют точку размягчения не выше примерно 225 ° C.

Растительный воск часто получают гидрогенизацией масла растительного происхождения, включая, например, соевое масло, касторовое масло. и их комбинации.

Предпочтительно первый воск имеет температуру плавления менее 83 ° C или даже менее 75 ° C (как определено с помощью дифференциальной сканирующей калориметрии (DSC) согласно ASTM D87-04, озаглавленной «Стандартный метод испытаний на плавление. Точка нефтяного воска (кривая охлаждения) »), и максимальное проникновение иглы не более 27 децимиллиметров (дмм) или даже не более 24 дмм при 25 ° C.(как определено в соответствии с ASTM D 321-04, озаглавленным «Стандартный метод испытания игольчатого проникновения нефтяных восков»).

Точка нефтяного воска (кривая охлаждения) »), и максимальное проникновение иглы не более 27 децимиллиметров (дмм) или даже не более 24 дмм при 25 ° C.(как определено в соответствии с ASTM D 321-04, озаглавленным «Стандартный метод испытания игольчатого проникновения нефтяных восков»).

Предпочтительные первые воски коммерчески доступны из множества источников под различными торговыми наименованиями, включая, например, парафиновый воск PACEMAKER 155 от Citgo Petroleum (Хьюстон, Техас), SARAWAX SX-70 воск Фишера-Тропша от Shell MDS (Bintulu , Малайзия), парафин FRP 64/66 от HCI (Jingmen, Китай), парафиновый воск CALUMET SC6519 от Calumet Lubricants Company (Индианаполис, Индиана).) (Калумет (Шривпорт, Луизиана Калумет, Иллинойс), парафиновый воск PARVAN 1520 от ExxonMobil Company (Даллас, Техас), микрокристаллический воск IGI 5812A от IGI, Inc. (Азинкур, Онтарио, Канада).

Первый воск — это предпочтительно присутствует в композиции термоклея в количестве от примерно 5% по весу до примерно 50% по весу, или даже от примерно 10% по весу до примерно 45% по весу, или даже от примерно 20% по весу до примерно 40% по весу. % по массе

% по массе

Композиция может необязательно включать второй воск, который отличается от первого воска.В одном варианте второй воск имеет более высокую температуру плавления, чем первый воск. Предпочтительные вторые воски включают, например, полиэтиленовые воски с низкой молекулярной массой, коммерчески доступные под торговыми обозначениями PETROLITE C-4040 и POLYWAX 1000, 2000 и 3000 от Baker Petrolite Corporation (Sugarland, Tex.), Полиэтиленовые воски с низким молекулярным весом, коммерчески доступные доступно под торговым наименованием MARCUS 100, 200 и 300 от Marcus Chemical Co., подразделения HRD Corp. (Хьюстон, Техас.), Воски Фишера-Тропша, коммерчески доступные под торговыми обозначениями PARAFLINT H-1, H-4 и H-8 от Sasol-SA / Moore & Munger (Шелтон, Коннектикут) и BARECO PX-105 от Baker Petrolite Corporation (Sugarland , Tex.), И микрокристаллический воск, коммерчески доступный под торговым наименованием BE-SQUARE 195 от Baker Petrolite Corporation.

Второй воск, когда он присутствует в композиции, присутствует в количестве не более примерно 25 мас. %, Не более примерно 20 мас.%, Не более примерно 15 мас.% Или даже не более примерно 10 мас.%. % по весу.

%, Не более примерно 20 мас.%, Не более примерно 15 мас.% Или даже не более примерно 10 мас.%. % по весу.

Композиция может необязательно включать другие добавки, включая, например, антиоксиданты, пластификаторы, пигменты, наполнители, красители, УФ- и термостабилизаторы и их комбинации. Подходящие антиоксиданты включают затрудненные фенольные антиоксиданты, примеры которых коммерчески доступны под торговыми наименованиями серии IRGANOX, включая IRGANOX 565, IRGANOX 1010 и IRGANOX 1076 от Ciba Specialty Chemicals (Базель, Швейцария). Композиция предпочтительно включает антиоксидант в количестве от примерно 0% по весу до примерно 2% по весу.

Клеевая композиция хорошо подходит для использования в упаковках, включая, например, формирование герметиков, швов и разрушающих соединений между двумя или более субстратами. Композиция термоплавкого клея может быть нанесена на множество подложек и особенно полезна для связывания первой подложки со второй подложкой посредством композиции горячего расплава клея. Подходящие субстраты включают первичные и переработанные субстраты на основе целлюлозы, включая, например, бумагу, крафт-бумагу, покрывающий материал, картон, гофрированный картон, картон, гофрированный картон, ДСП и картон из твердого волокна, а также вышеупомянутые субстраты с обработанными поверхностями, включая , е.g., покрытия (например, крафт-бумага с покрытием, картон K-aft с покрытием и картон с покрытием), пленка, ламинаты, фольга, металлизированные поверхности и их комбинации.

Подходящие субстраты включают первичные и переработанные субстраты на основе целлюлозы, включая, например, бумагу, крафт-бумагу, покрывающий материал, картон, гофрированный картон, картон, гофрированный картон, ДСП и картон из твердого волокна, а также вышеупомянутые субстраты с обработанными поверхностями, включая , е.g., покрытия (например, крафт-бумага с покрытием, картон K-aft с покрытием и картон с покрытием), пленка, ламинаты, фольга, металлизированные поверхности и их комбинации.

Покрытия, часто используемые для обработки субстратов на основе целлюлозы, включают, например, воск (например, парафиновый воск), липиды, зеин (т.е. растворимый в спирте белок, полученный из кукурузы), глину, полимер и их комбинации.

Полимеры, пригодные для изготовления полимерных пленок, включают, например, полиэтилен, полипропилен, полиэфир, майлар, поливинилиденхлорид, этиленвинилацетат и их комбинации, а также их многослойные конструкции.Примеры обычных полиэтиленовых пленок включают полиэтилен высокой плотности, полиэтилен средней плотности, линейный полиэтилен низкой плотности и полиэтилен низкой плотности.

Алюминий является обычным металлом, используемым для формирования фольги, хотя подходят и другие металлы, включая, например, золото, серебро, хром, олово, медь, цинк и их комбинации.

Ламинаты включают несколько слоев из различных материалов, включая, например, металл, полимер, листы на ячеистой основе, полимерную пленку и их комбинации.Металлизированные полимерные пленки имеют металлизированный поверхностный слой, нанесенный на полимерную пленку. Металлизация, которая происходит непосредственно на полимерной пленке, может быть выполнена любым подходящим процессом металлизации, включая, например, вакуумное осаждение, гальваническое покрытие, распыление и их комбинации. Алюминий является обычным металлом, используемым в металлизированных пленках, хотя подходят и другие металлы, включая, например, золото, серебро, хром, олово, медь, цинк и их комбинации.

Подходящие металлизированные полимерные пленки включают, например,g., металлизированный полиэфир, металлизированный полиолефин (например, полипропилен, полиэтилен, гомополимер полипропилена, статистический сополимер этилена и пропилена, терполимер этилена, пропилена, бутилена и сополимер пропилена, бутилена), сополимеры этилвинилового спирта. Подходящие полимерные пленки включают описанные выше полиэтиленовые пленки.

Подходящие полимерные пленки включают описанные выше полиэтиленовые пленки.

Металлизированная полимерная пленка может включать несколько слоев, то есть многослойную пленку, из полимера, клея, металла и их различных комбинаций. Металлизированная полимерная пленка также может быть компонентом конструкции, которая включает, например,g., несколько подложек, несколько слоев, множество различных материалов и их комбинации.

Композиция термоклея подходит для использования в различных областях, включая переплетное дело (например, журналы, книги в мягкой обложке и книги в твердой обложке). Композиции подходят как для одноразового, так и для двухкартного переплетного дела. Композиции также подходят для других применений в книжном строительстве (например, для приклеивания боковых сторон, подкладки задней части, для склеивания швов и плотной основы).

При одноразовом переплете страницы книги собираются вместе, край для переплета обрезается, и один слой (т. е. однократно) клея наносится на обрезанные, присборенные страницы. Клей. Клей наносят с использованием любой подходящей техники нанесения покрытия, включая, например, в одном варианте осуществления клей наносят путем нанесения покрытия валиком. Предпочтительно сразу после нанесения клея на открытую поверхность клея накладывают покрытие и прикладывают давление для образования склеивания. Одноразовый клей выполняет две функции: скрепляет страницы и прикрепляет обложку к корешку. Переплетное дело за один проход используется для изготовления различных изделий, в том числе, например,г., обычно используется при производстве журналов и книг в мягкой обложке.

е. однократно) клея наносится на обрезанные, присборенные страницы. Клей. Клей наносят с использованием любой подходящей техники нанесения покрытия, включая, например, в одном варианте осуществления клей наносят путем нанесения покрытия валиком. Предпочтительно сразу после нанесения клея на открытую поверхность клея накладывают покрытие и прикладывают давление для образования склеивания. Одноразовый клей выполняет две функции: скрепляет страницы и прикрепляет обложку к корешку. Переплетное дело за один проход используется для изготовления различных изделий, в том числе, например,г., обычно используется при производстве журналов и книг в мягкой обложке.

При двухшаговом переплетном переплете два отдельных слоя (т. Е. Двухкратный) клея наносятся на основу книги. Два отдельных слоя клея используются для придания дополнительной прочности корешку книги. Два отдельных слоя могут быть одним и тем же клеем или двумя разными клеями. В некоторых вариантах реализации один слой клея скрепляет страницы книги (т. е. грунтовка), а второй слой клея удерживает обложку на месте (т.е.е. покрывающий клей или второй выстрел клея). В других вариантах осуществления (например, переплет в твердом переплете) два отдельных слоя клея используются для формирования книжного блока (то есть блока страниц без обложки), а обложка накладывается в отдельном процессе. Раскрытые здесь композиции применимы как в качестве грунтовки, так и в качестве адгезива для вторичного впрыска. Переплетное дело с двумя выпусками полезно для изготовления различных статей, включая, например, журналы, книги в мягкой обложке и книги в твердой обложке.

е. грунтовка), а второй слой клея удерживает обложку на месте (т.е.е. покрывающий клей или второй выстрел клея). В других вариантах осуществления (например, переплет в твердом переплете) два отдельных слоя клея используются для формирования книжного блока (то есть блока страниц без обложки), а обложка накладывается в отдельном процессе. Раскрытые здесь композиции применимы как в качестве грунтовки, так и в качестве адгезива для вторичного впрыска. Переплетное дело с двумя выпусками полезно для изготовления различных статей, включая, например, журналы, книги в мягкой обложке и книги в твердой обложке.

Процесс переплета книги также необязательно включает нанесение бокового клея.Боковой клей наносится параллельно корешку вдоль стороны книжного блока, непосредственно прилегающей к покрывающему клею. Назначение бокового клея — удерживать крышку (например, мягкую обложку, обложку журнала) на месте, образуя шарнир.

При изготовлении книги в твердом переплете могут быть применены различные дополнительные клеи для повышения прочности окончательной книги, включая, например, клеи для задней облицовки, клеи для плотной основы, клеи для стыков и их комбинации. укрепите переплетенный книжный блок, приклеивая дополнительные слои материала (например,грамм. бумагу (например, крафт-бумагу), холст и их комбинации) на основу перед нанесением твердого покрытия. Клей для плотной основы можно использовать для прикрепления основы книжного блока к твердой обложке. Клей для швов может использоваться для усиления зоны прогиба твердого покрытия при открытии книги.

укрепите переплетенный книжный блок, приклеивая дополнительные слои материала (например,грамм. бумагу (например, крафт-бумагу), холст и их комбинации) на основу перед нанесением твердого покрытия. Клей для плотной основы можно использовать для прикрепления основы книжного блока к твердой обложке. Клей для швов может использоваться для усиления зоны прогиба твердого покрытия при открытии книги.

Клей-расплав также подходит для использования в фильтрах (например, для приклеивания фильтрующего материала к раме фильтра и поддержания складок (т. Е. , складки) гофрированного фильтрующего материала в фиксированном положении, разнесенном по отношению друг к другу).

Композиция горячего расплава особенно подходит для образования сужений упаковки, включая, например, мешки, коробки (например, коробки для напитков (например, пиво, газированные напитки и т. Д.) И коробки для хлопьев), картонные коробки, ящики (например, ящики для переноски), лотки и их комбинации, а также приложения для герметизации, включая, например, герметизацию ящиков и картонных коробок.

В одном варианте осуществления композиция особенно полезна для герметизации коробок и картонных коробок, непроницаемых для просеивания. В случае применения, защищенного от просеивания, порошкообразное вещество e.грамм. Смесь для блинов, мука и т. д. запаиваются непосредственно в картонную коробку без каких-либо других средств удержания, т.е. внутри коробки нет мешка. Клей для термоклея и герметика картонной коробки должен достаточно тщательно запечатать коробку, чтобы предотвратить утечку порошка.

Композиция термоклея предпочтительно образует разрывное соединение волокон по меньшей мере с одним из субстратов конструкции упаковки.

Композиция клея-расплава может быть нанесена на основу с использованием различных технологий нанесения клея-расплава, включая, например, следующие:g., экструзия (например, устройство для нанесения шариков), нанесение покрытия валиком и нанесение покрытия через щелевое сопло. В одном способе нанесения термоплавкую клеевую композицию экструдируют через сопло на подложку, а затем приводят в контакт со второй подложкой. Когда композиция охлаждается, первая подложка образует связь со второй подложкой через термоплавкую клеевую композицию. В другом способе нанесения термоплавкую клеевую композицию наносят на валик, переносят с валика на первую основу, а затем приводят в контакт со второй основой.Когда композиция охлаждается, первая подложка образует связь со второй подложкой через термоплавкую клеевую композицию.

Когда композиция охлаждается, первая подложка образует связь со второй подложкой через термоплавкую клеевую композицию. В другом способе нанесения термоплавкую клеевую композицию наносят на валик, переносят с валика на первую основу, а затем приводят в контакт со второй основой.Когда композиция охлаждается, первая подложка образует связь со второй подложкой через термоплавкую клеевую композицию.

Композиция термоклея может быть нанесена в различных формах, включая, например, валик, непрерывную, прерывистую (например, периодически (например, точки и штрихи)), рисунок, случайным образом и их комбинации.

Теперь изобретение будет описано с помощью следующих примеров. Все соотношения и проценты являются массовыми, если не указано иное.

ПРИМЕРЫ Процедуры испытаний

Процедуры испытаний, использованные в примерах, включают следующее.

Метод определения точки плавления.

Точка плавления определяется с помощью дифференциальной сканирующей калориметрии в соответствии с ASTM D87-07, озаглавленным «Стандартный метод определения точки плавления нефтяного воска (кривая охлаждения)» (2007).

Метод испытания на проникновение иглы

Проникновение иглы определяют в соответствии с ASTM D1321, озаглавленным «Стандартный метод испытания на проникновение иглы нефтяных восков», ноябрь.1, 1997.

Индекс расплава («MI») Метод испытания

Индекс расплава измеряется в соответствии с ASTM D-1238, условие 190 ° C, с использованием груза 2,16 кг (который формально известен как условие E) и указывается в граммах на 10 минут (г / 10 нм дюйма).

Температура нарушения адгезии при отслаивании («PAFT») Метод испытания

Температура нарушения адгезии при отслаивании («PAFT») — это температура в градусах Цельсия, при которой происходит разрушение сцепления образца. PAFT измеряется в соответствии с тестом PAFT в ASTM D-4498, за исключением того, что толщина сэндвича тестового образца составляет 10 мил, а температура печи повышается автоматически, а не вручную.

Температура разрушения адгезии при сдвиге («SAFT») Метод испытания

Температура разрушения адгезии при сдвиге («SAFT») — это температура в градусах Цельсия, при которой происходит разрушение сцепления образца. SAFT измеряется в соответствии с тестом SAFT в ASTM D-4498, за исключением того, что толщина сэндвича образца для испытаний составляет 10 мил, а температура печи повышается автоматически, а не вручную.

SAFT измеряется в соответствии с тестом SAFT в ASTM D-4498, за исключением того, что толщина сэндвича образца для испытаний составляет 10 мил, а температура печи повышается автоматически, а не вручную.

Метод испытания вязкости

Вязкость определяется в соответствии со стандартом ASTM D-3236, озаглавленным «Стандартный метод испытания кажущейся вязкости термоплавких клеев и материалов для покрытий» (окт.31, 1988). Вязкость расплава определяют на вискозиметре Brookfield Thermosel Viscometer Model LVDV 2+ с использованием подходящего шпинделя и выражают в сантипуазах («сПс»).

Метод испытания вязкости после выдержки при нагревании

200-граммовый образец помещают в 400-миллилитровый стеклянный стакан и оставляют в духовке при указанной температуре на 200 часов. Стеклянный стакан оставляют открытым, и образцы удаляют из стакана через 96 часов и 200 часов. Затем определяют цвет образца и вязкость образца при указанной температуре в соответствии с процедурой, изложенной в стандарте ASTM D-4499, озаглавленном «Стандартный метод испытаний термостойкости термоплавких клеев» (2000 г.), и указывается в сантипуазах («cps»).Образец исследуют на прозрачность, образование корки, гелеобразование и обугливание в соответствии с процедурой, изложенной в ASTM D-4499 (2000), и результаты этих наблюдений сообщаются.

Метод испытания на разрыв волокна

Разрыв волокна измеряет процент волокна, покрывающего площадь клея после того, как две основы, которые были ранее соединены вместе посредством клея, разделены силой. Процент разрыва волокна определяется следующим образом. Полоска клеевого состава толщиной 15.24 см (6 дюймов) × 0,24 см (3/32 дюйма) наносят на первую основу из высококачественного 57-фунтового облицовочного картона Inland из 100% натурального материала с использованием имитатора склеивания Waldorf при указанной температуре нанесения. Через две секунды после нанесения полоски клея на первую подложку полоска клея контактирует со второй подложкой из 57-фунтовой 100% первичной облицовочной плиты Inland, которая прижимается к клею и первой подложке с давлением 0,21 МПа (30 фунтов на квадратный дюйм (фунт / кв. Дюйм)) в течение 2 секунд.Полученная конструкция затем выдерживается при указанной температуре испытания в течение не менее 24 часов, а затем основы конструкции отделяются друг от друга, оттягивая две основы друг от друга вручную. Наблюдают за поверхностью клеевой композиции и определяют и записывают процент площади поверхности клеевой композиции, покрытой волокнами. Для каждой термоклеевой композиции готовят и испытывают минимум шесть образцов.

Метод испытания точки размягчения (SP)

Точка размягчения определяется в соответствии с методом испытаний ASTM D-3461, озаглавленным «Стандартный метод испытания точки размягчения асфальта и пека (метод чашки и шара Меттлера)» от 1997 г.

Пример 1

Композицию термоплавкого клея из Примера 1 готовят в партии 350 г путем последовательного добавления 34% по весу сополимера этилена и винилацетата ATEVA 2850A с содержанием винилацетата 28% и индексом расплава 850. г / 10 мин (AT Plastics Inc., Эдмонтон, Альберта, Канада), 19% по весу модифицированная фенолом ароматическая углеводородная смола HIKOTACK P120P, имеющая температуру размягчения 120 ° C, определенную по ASTM E28 (Kolon Chemical Company LTD, Квачхон, Корея), 27% по весу PACEMAKER 155 парафиновый воск, имеющий точку плавления 155 ° F, как определено по ASTM D0127 (Citgo Petroleum Corporation, Хьюстон, Техас), 19,8% по массе SYLVALITE RE 100 л сложного эфира пентаэритрита канифоли, имеющего точку размягчения 100 ° C, как определено в соответствии с ASTM E28 (Аризона Кемикал, Джексонвилл, Флорида.) и 0,2 мас.% антиоксиданта IRGANOX 1076 на основе затрудненного фенола (Ciba Specialty Chemicals, Базель, Швейцария) в металлической таре. Затем банку помещают в печь при температуре 177 ° C, пока ингредиенты не расплавятся. После того, как композиция расплавится, банку помещают в нагревательный кожух (Glas-Col, Terre Haute, Ind.), Который поддерживает температуру композиции на уровне около 150 ° C, и смесь смешивают с вертикальным мешалкой. Смеситель RZRI (Кафрамо, Виартон, Онтарио, Канада). Перемешивание продолжают до получения однородного и однородного расплавленного состава.

Композиции термоклея из примеров 2-10 получают в соответствии со способом, описанным в примере 1, за исключением того, что компоненты и их массовые проценты указаны в таблице 1.

Сравнительный 1 и контроль 1

Композиции термоплавкого клея Сравнительного 1 и Контроля 1 получают в соответствии со способом, описанным в Примере 1, за исключением того, что компоненты и их массовые проценты указаны в Таблице 1.

Пример 11

Композицию термоклея Примера 11 готовят в партии 350 г в соответствии с к способу Примера 1, за исключением того, что материалы и их количества следующие: 34% по массе сополимера этилена и винилацетата ATEVA 2850A, 38.8 мас.% Модифицированной фенолом ароматической углеводородной смолы HIKOTACK P120P, 27 мас.% Парафинового воска PACEMAKER 155 и 0,2 мас.% Антиоксиданта на основе затрудненного фенола IRGANOX 1076.

Пример 12

Композицию термоплавкого клея из Примера 12 готовят в партии 350 г в соответствии со способом из Примера 1, за исключением того, что материалы и их количества следующие: 34% по массе ACRYFT 28-800 этиленметилметакрилат (Sumitomo Chemical Company, Токио, Япония), 19 мас.% модифицированной фенолом ароматической углеводородной смолы HIKOTACK P120P, 27 мас.% парафинового воска PACEMAKER 155, 19.8% по весу SYLVALITE RE 100 л сложного эфира пентаэритритола канифоли и 0,2% по весу антиоксиданта на основе затрудненного фенола IRGANOX 1076.

Пример 13

Композицию термоклея из Примера 13 готовят в партии 350 г путем последовательного добавления 21,5 мас.% Сополимера этилена и винилацетата ATEVA 2842A с содержанием винилацетата 28% и индексом расплава 400 г. / 110 мин (AT Plastics Inc., Эдмонтон, Альберта, Канада), 24,85 мас.% Модифицированной фенолом ароматической углеводородной смолы HIKOTACK P120P, имеющей температуру 120 ° C.точка размягчения, определенная по ASTM E28 (Kolon Chemical Company LTD, Квачхон, Корея), 14% по массе парафинового воска PACEMAKER 155, имеющего точку плавления 155 ° F, как определено по ASTM D0127 (Citgo Petroleum Corporation, Хьюстон, Техас. ), 24,85% по весу SYLVALITE RE 100 л сложного эфира пентаэритритола канифоли, имеющего точку размягчения 100 ° C, как определено в соответствии с ASTM E28 (Arizona Chemical, Джексонвилл, Флорида), 6% по весу полиэтиленового воска BARECO PX-105 и 0,2% по вес IRGANOX 1076 антиоксиданта затрудненного фенола (Ciba Specialty Chemicals, Базель, Швейцария) в металлическую банку.Затем банку помещают в печь при температуре 177 ° C, пока композиция не расплавится. После того, как ингредиенты расплавятся, банку помещают в нагревательный кожух (Glas-Col, Terre Haute, Индиана), который поддерживает температуру композиции на уровне около 150 ° C, и композицию смешивают с помощью вертикального мешалки. Смеситель RZRI (Кафрамо, Виартон, Онтарио, Канада). Затем 6 мас.% Сополимера этилена и винилацетата ATEVA 2810A с содержанием винилацетата 28% и индексом расплава 6 г / 10 мин (AT Plastics Inc., Эдмонтон, Альберта, Канада) медленно добавляют к композиции во время ее перемешивания. Перемешивание продолжают до получения однородного и однородного расплавленного состава.