Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

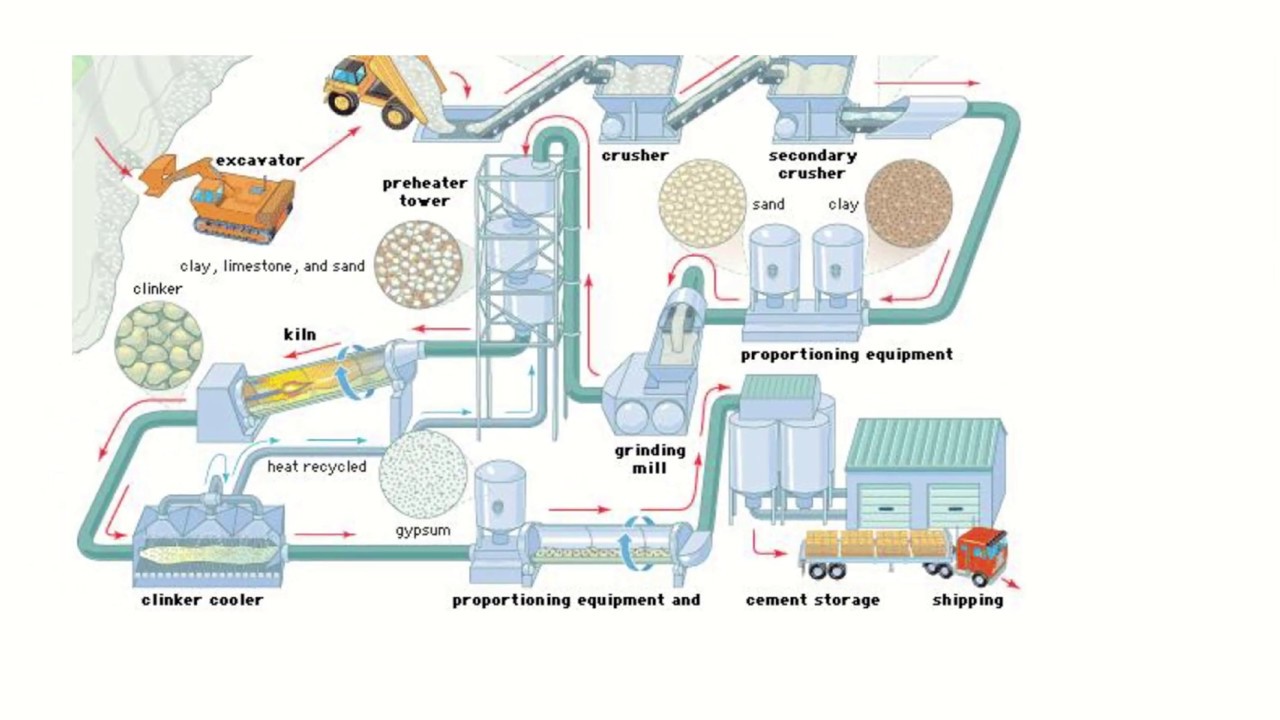

циклы производства цемента

Сухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Как делают цемент: victorborisov — LiveJournal

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

из чего делают и какие пропорции

Цемент выполняет функцию вяжущего вещества. От его качества зависит окончательная прочность бетонного изделия. Многих начинающих строителей интересует вопрос про цемент – из чего делают, и от чего зависят его качества? Материал получают в процессе разрушения клинкера, гипса и добавок. Клинкер – это основное вещество в составе цемента, получающееся после спекания сырья, основу которого составляют глина и известняк. В составе могут присутствовать мергель, шлак из доменных печей, нефелиновый шлам.

Состав цемента

В вопросе, из чего сделан цемент, принципиальных изменений не было уже давно, состав сохранился с прошлых столетий. Основу всегда составлял клинкер, также в состав входят минеральные добавки с оптимальным содержанием 15-20 %. В такой концентрации минералы оказывают малозначимое влияние на эксплуатационные и технические характеристики. Если концентрация добавок свыше 20 %, свойства сильно изменятся, состав называют пуццолановый цемент.

Основу всегда составлял клинкер, также в состав входят минеральные добавки с оптимальным содержанием 15-20 %. В такой концентрации минералы оказывают малозначимое влияние на эксплуатационные и технические характеристики. Если концентрация добавок свыше 20 %, свойства сильно изменятся, состав называют пуццолановый цемент.

Химический состав цемента:

- алит (Са3SiO5) – увеличивает скорость взаимодействия с водой. Компонент важен на этапе приобретения прочности. В составе клинкера количество трёхкальциевого силита составляет 50–70 %;

- белит (Ca2SiO4) – обеспечивает набор прочности на поздних этапах застывания. Изначально слабо реагирует на воду, увеличение прочности за счёт двухкальциевого силиката вначале практически не происходит. В клинкере содержится 15–30 %;

Цемент – вяжущая субстанция, которая имеет свойство твердеть в воде и на открытом воздухе

- алюминатная фаза (Са3Al2O6) – при смешивании с водой провоцирует быструю реакцию, обеспечивает начальное схватывание.

Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %;

Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %; - ферритная фаза (Са3Al2O6). Вступает в активную фазу реакции между циклами алита и белита. Количество четырёхкальциевого алюмоферрита составляет 5–15 %;

- остальные компоненты – сульфаты щелочного типа, оксид кальция – до 3 %.

Пропорции химических веществ в цементном растворе могут отличаться, но обычно в пределах указанных значений.

Основные характеристики цемента

Технология изготовления предусматривает соблюдение нормативов ГОСТ 10178-76. Состав может включать добавки.

Если они присутствуют, изменяются характеристики цемента:

- прочность – возможность материала выдерживать определённые нагрузки до наступления разрушения. Прочностные показатели и способность к затвердеванию в процессе гидратации – это взаимосвязанные понятия, для приобретения прочности требуется длительное время, от 28 дней.

Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

Ингредиенты берут в определенном соотношении, что обеспечивает образование силикатов кальция, алюмоферритной и алюминатной фаз

- время застывания. На процесс гидратации и окончательного застывания материала влияет тонкость помола клинкера. По мере уменьшения зерна увеличивается прочность. При определении застывания растворов и бетонов учитывается нормальная густота состава. Продолжительность до схватывания зависит от водопотребности и количества минералов. При нормальной густоте схватывание заснимает от 45 минут до 10 часов. При увеличении температуры сроки сокращаются, в холодное время – увеличиваются;

- водопотребность – это потребление воды для гидратации вещества и приобретения достаточной пластичности. Обычно рекомендуется состав с 15–17 % жидкости. Для увеличения подвижности раствора можно закладывать воду в пропорции 30–35 %;

- плотность насыпи.

Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3;

Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3; - устойчивость к коррозии. На показатель влияет минеральный состав и плотность цемента. По мере снижения зернистости клинкера и увеличения пористости уменьшается устойчивость к коррозии;

- тепловыведение. В ходе застывания из цемента неизбежно выделяется тепло. Если скорость течения процесса относительно низкая, уменьшается риск появления трещин в процессе эксплуатации. Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки;

- морозостойкость. Показатель отражает устойчивость к замерзанию и оттаиванию как в пресной, так и солёной воде.

Виды цемента

В зависимости от того, из чего сделан цемент, материал различается по группам. Каждый вид обладает особыми техническими характеристиками.

Сегодня производится множество видов цемента

На основании материала изготовления выделяют группы:

- известковый;

- мергелистый;

- глинистый. Рекомендуется внесение вспомогательных компонентов цемента, боксита и шлака для повышения водонепроницаемости, огне- и морозоустойчивости.

Преимущественно производство цемента включает соединения карбона и глины, но в отдельных видах выполняется внесение искусственных веществ (шлаков, отходов металлургии и химического производства) и естественных компонентов (глинозема).

Цемент делят на следующие виды:

- портландцемент. Отличается высокой скоростью затвердевания, включает 10–15 % минеральных веществ. В основу портландцемента закладывается гипс и клинкер, которые проходят обжиг при температуре 1500 °С. Его активно используют в современном строительстве благодаря способности создавать монолитные конструкции при смешивании с водой;

- шлакопортландцемент.

В составе присутствуют те же компоненты, а также доменные шлаки;

В составе присутствуют те же компоненты, а также доменные шлаки; - гидравлический;

- напрягающий – быстро схватывается и застывает;

- тампонажный. Применяется для создания бетонных конструкций в сфере газо- и нефтедобычи;

- декоративный, отличается белым цветом;

- сульфатостойкий. Главные отличия сводятся к низкой скорости застывания и высокой устойчивости к минусовым температурам.

Различают портландцемент и шлакопортландцемент

Сферы использования

Бетон применяют в строительстве повсеместно, его область применения практически не ограничена. С помощью цементного раствора создают железобетонные конструкции, заливают фундаменты, балки, основания и другие части сооружения. В последнее время популярно изготовление монолитных построек, где стены, основа и крыша выполнены полностью из бетона, не считая кровельных и отделочных материалов.

Что делают из цемента:

- несущие стены, колонны, перегородки;

- плиты перекрытий;

- фундамент, стяжка, цокольный этаж;

- различные плиты, стеновые блоки и т.

д.

д.

Состав

На практике процедура изготовления материала не слишком сложна, а химические вещества представляются в виде распространённых природных ресурсов. Правила, как делают цемент, приблизительно одинаковые для всех марок, в основе всегда известняк и глина.

Основные компоненты состава:

- клинкер. Чаще всего концентрация известняка в клинкере в 3 раза превосходит количество глины, что определяет показатели прочности. Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;

Прочность. Это параметр, который отвечает за разрушение материала под воздействием определенных условий

- гипс влияет на скорость гидратации цемента. Стандартно в состав добавляется до 6 % компонента;

- различные вспомогательные добавки. Присадки используются для увеличения пластичности состава, повышения устойчивости к холодам, ускорения застывания.

Благодаря наличию добавок цемент можно применять в более широком спектре работ.

Благодаря наличию добавок цемент можно применять в более широком спектре работ.

Процесс изготовления

Важно точно знать, как делают цемент и из чего, это поможет правильно понимать свойства материала и обеспечит высокое качество конструкции.

Рассмотрим поэтапно цемент как делают:

- Перемешивание всех компонентов для создания клинкера. В его состав вводится 75 % известняка и 25 % глины.

- Обжиг при воздействии высокой температуры, процедура помогает сформировать клинкер. Глина с известью соединяются при нагреве до температуры 1450 °С и выше.

- Разрушение материала для создания пылеобразной фракции. Измельчение выполняется шаровыми мельницами – это барабаны с горизонтальным размещением, внутри их располагаются металлические шары, которые разрушают твёрдые, крупные частицы клинкера. По мере снижения фракции увеличиваются технические характеристики и марка состава.

youtube.com/embed/5VRFTXkxHOM?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Заключение

Отличительными чертами цемента являются долговечность, относительно быстрый процесс застывания, устойчивость к внешней среде, лёгкость приготовления и использования. После застывания получается высокопрочный материал, который способен удерживать многоэтажные здания с минимальным износом и низким риском деформаций.

Обзор цементной промышленности — FIRA.RU

Цементная промышленность является одной из старейших в России, первый завод по производству портландцемента был построен еще в 1839 году. В настоящее время цемент и изготовляемые из него бетон и железобетон являются основными строительными материалами, которые используются в самых разнообразных областях строительства. При этом цемент остается относительно простым, универсальным и дешевым материалом, для изготовления которого требуются довольно доступное сырье — известняк, мергель, глины, мел, гипс, а также вода.

В настоящее время существуют следующие основные способы производства цемента: мокрый, сухой, комбинированный, а также их вариации. Преимуществом сухого метода производства по сравнению с мокрым является более высокий съем клинкера с 1 кв. метра печного агрегата, а также более низкий расход топлива. Так, производство портландцементного клинкера сухим способом требует в два раза меньше расхода топлива, чем мокрым. Глобальными тенденциями в производственном процессе цементных заводов являются отказ от мокрого способа производства и постепенный переход на сухой.

Основными факторами размещения предприятий цементной промышленности являются потребительский и сырьевой. Первый выражается в концентрации производства вблизи потенциальных потребителей — крупнейших городов и промышленных центров. Второй обусловлен наличием доступной и недорогой сырьевой базы.

На сегодняшний день в России насчитывается 58 цементных заводов с суммарной производственной мощностью порядка 106 млн. тонн цемента в год (Для получения детального анализа отрасли производств цемента, можно обратиться к сотрудикам — fira. ru). Производителей цемента на российском рынке условно можно разделить на три группы: российские холдинги, объединяющие несколько заводов; российские заводы, не входящие в состав промышленных групп; зарубежные холдинги, осуществляющие свою деятельность на территории России.

ru). Производителей цемента на российском рынке условно можно разделить на три группы: российские холдинги, объединяющие несколько заводов; российские заводы, не входящие в состав промышленных групп; зарубежные холдинги, осуществляющие свою деятельность на территории России.

К крупнейшим российским холдингам относятся «Евроцемент груп», «Сибирский цемент»; ведущие зарубежные производители представлены на российском рынке компаниями LafargeHolcim, Heidelberg. Российские заводы, не входящие в состав промышленных групп, выпускают, как правило, небольшие объемы цементной продукции.

Крупнейшим производителем цемента в России является АО «Евроцемент Груп», которое представляет собой международный вертикально интегрированный промышленный холдинг по производству строительных материалов и объединяет 19 цементных заводов, 16 из которых расположены в России, остальные — в Украине и Узбекистане. Суммарная производственная мощность российских цементных заводов, входящих в состав АО «Евроцемент груп», составляет свыше 50 млн. тонн цемента в год. Также в состав холдинга входят заводы по производству бетона, ЖБИ, холдинг располагает богатейшей сырьевой базой — запасы нерудных материалов составляют более 5,5 млрд. тонн. По данным союза производителей цемента, на долю заводов АО «Евроцемент Груп» пришлось около 30% произведенного в 2016 году цемента.

тонн цемента в год. Также в состав холдинга входят заводы по производству бетона, ЖБИ, холдинг располагает богатейшей сырьевой базой — запасы нерудных материалов составляют более 5,5 млрд. тонн. По данным союза производителей цемента, на долю заводов АО «Евроцемент Груп» пришлось около 30% произведенного в 2016 году цемента.

Состав цемента: компоненты, пропорции и соотношение

Сложно найти более востребованный строительный материал, чем цемент. Он широко применяется практически во всех отраслях строительной индустрии, да и в обустройстве жилища и подворья тоже. Поэтому классическое соотношение, в котором цемент составляет одну часть, а песок три, знают все. Если в этот состав добавить еще и необходимую часть воды, то получится раствор, который применяется, например, для штукатурки.

Оглавление:

- Типы цементов по химическому составу

- Маркировка в соответствии с прочностью

- Другие виды маркировки

В цемент обычно входит меленый клинкер, а также гипс, глина, известняк, уголь и другие минеральные вещества. Характеристики, которыми обладает эта смесь, определяют пропорции, в которых входят в нее те или иные компоненты.

Характеристики, которыми обладает эта смесь, определяют пропорции, в которых входят в нее те или иные компоненты.

Если дать краткое определение, то цемент — это общее название целой группы вяжущих веществ, которые твердеют после смешивания с водой, не теряя потом полученной твердости.

Химический состав различных видов

В зависимости от того, какой состав имеет та или иная смесь измельченных минералов, какие дополнительные компоненты и добавки в нее входят, каково их соотношение, цемент делят на следующие группы:

- портландцемент;

- пуццолановый;

- шлаковый;

- глиноземистый;

- романоцемент;

- смешанный с наполнителями;

- магнезиальный;

- специальный (кислотоупорный).

Некоторые виды имеют множество подвидов. Например, группа, которую объединяет название портландцемент, включает в себя алюмоферритный, алюминатный, ферритный, белитовый, алитовый.

Что входит в состав различных групп?

О том, из чего состоит цемент, можно написать не одну большую книгу. Как уже указывалось, цемент – лишь общее название огромной группы строительных материалов, которые объединяет не столько состав (входящие в них компоненты и их соотношение), сколько предназначение.

Химический состав некоторых групп цементов в общих чертах описан ниже.

1. Портландцемент – это смесь, в которую входят продукты тонкого размола клинкера и гипса. Именно гипс и является основным вяжущим веществом. С химической точки зрения – это смешанный в определенной пропорции сульфат кальция с разнообразными силикатами кальция. Доля последних может составлять до восьмидесяти процентов. Исходное сырье, из которого производится портландцемент, представляет собой субстанцию, состоящую из известняка (до 78 %) и глин (до 25 %).

2. Глиноземистый представляет собой смесь клинкера, бокситов и других минералов. Состав по массе: от трети до половины оксида алюминия, от 35 до 45 % оксида кальция, от 5 до 10 % оксида кремния и до 15 % оксидов железа. Пропорции этих компонентов определяют свойства глинозёмистого раствора. Применяется он как в качестве самостоятельного вяжущего вещества, так и в качестве добавки к другим видам.

Пропорции этих компонентов определяют свойства глинозёмистого раствора. Применяется он как в качестве самостоятельного вяжущего вещества, так и в качестве добавки к другим видам.

3. Романоцемент. Это смесь, в состав которой, кроме клинкера, входят мергели, как известняковые, так и магнезиальные. Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

4. Магнезиальный. В него обязательно входит оксид магния, а также хлорид магния и сульфат магния в качестве затворителей. Последний используется реже и, главным образом для того, чтобы достичь повышенной устойчивости к воздействию воды. Применение определяется повышенной прочностью, а также способностью быстро схватываться и твердеть. Из комбинации магнезиального цемента в определенной пропорции с другими веществами получаются очень прочные полы. Из него же делают облицовочные материалы, точильные камни, абразивные круги, жернова, лестничные ступени и другие изделия, которые обычно работают под большой нагрузкой.

К магнезиальным относится и так называемый цемент Сореля, состав которого был разработан еще в позапрошлом веке французским ученым Станиславом Сорелем.

5. Кислотоупорный состоит из жидкого стекла, которое представляет собой водный раствор силиката натрия. Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности.

6. Цемент, смешанный с наполнителями, условно можно отнести к отдельной группе, поскольку по составу он сильно отличается от других видов.

Марки

Маркировка определяется прочностными характеристиками получившегося бетона. Для определения марок берут состав, смешанный в пропорции один к трем (одна часть материала и три части чистого кварцевого песка). Смесь в таком соотношении разбавляют водой и создают из нее небольшие блоки следующих размеров:

- длина: 16 см,

- ширина и высота: по 4 см.

После отвердения полученные изделия испытывают с различной периодичностью. Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке.

Наименее устойчивая смесь получает маркировку М100. Это значит, что испытательный блок выдержал давление до 10 МПа, или до 100 килограмм на сантиметр квадратный. Слишком подробно не маркируют, в стандартах большинства стран мира прописан шаг в сто единиц. Но достаточно часто встречается и шаг в пятьдесят единиц.

Наиболее прочным считается вещество марки М600. Сфера его применения – особо прочные сооружения военного и промышленного назначения. Смесь М600 с различными добавками и наполнителями в определенном соотношении позволяет создавать объекты, способные выдержать прямое попадание очень мощной бомбы. Соответствует качеству и цена. Он намного дороже, чем довольно высокопрочный М500.

В гражданском строительстве и в производстве многих материалов используют в основном, пожалуй, марки М300-М500. Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками.

Другие виды маркировки

Кроме марок по прочности существуют также и марки по составу. Так, аббревиатура ПЦ означает нахождение в таре портландцемента. Аббревиатура ШПЦ – это шлакопортландцемент. Латинские буквы и цифры указывают на состав такого материала. Речь идет о массовом количестве клинкера и шлака.

Отдельная маркировка указывает на то, какое количество различных добавок содержится в составе:

- к примеру, если на мешке с вяжущим материалом написано Д15, это значит, что в нем имеется 15 % определенных добавок.

- буквы ПЛ указывают на содержание пластификаторов, которые, значительно увеличивают срок его хранения. Быстротвердеющий обозначается буквой Б.

- для обозначения водонепроницаемого используют аббревиатуру ВРЦ.

Существует также множество других видов маркировки, указывающих на те или иные свойства, наличие в нем разнообразных добавок и наполнителей.

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение. В то время для изготовления цемента использовалась известковая пыль, смешанная с глиной. Полученная смесь подвергалась воздействию высокой температуры, при которой она спекалась.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме. Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ. Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта. Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

- гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды. В результате образуется шихта, имеющая концентрацию влаги до 50%.

- Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки. Используется для изготовления бетона и строительных растворов;

- глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

Особенности производства, свойства и области применения белого цемента

Опубликовано 10 сентября 2019, вторник

Белый цемент от LafargeHolcim – это больше, чем просто строительный материал. Его универсальность, непревзойденный внешний вид и высокие эксплуатационные качества обеспечивают ему особое место среди других строительных материалов – это символ симбиоза эстетики и функциональности.

По своему вещественному составу белый цемент не содержит каких-либо минеральных добавок, он состоит только из клинкера и гипса. Белый цемент имеет марку прочности 500 (его прочность при сжатии в возрасте 28 суток достаточно высока и составляет 55-60 МПа), а по степени белизны он относится к первому сорту (его коэффициент отражения света составляет 83-85%). Благодаря высокой белизне и возможности окрашивания бетона цветными пигментами белый цемент предоставляет безграничные возможности для яркой и долговечной отделки улиц, фасадов и помещений.

Отличительной особенностью белого цемента является его высокая теплота гидратации (тепловыделение) на начальных этапах твердения, поэтому он обладает быстрой кинетикой набора прочности. Это позволяет сократить продолжительность производственного цикла при производстве изделий заводского изготовления, а также оптимизировать расход цемента на 1 куб. м бетонной или растворной смеси.

Важными характеристиками белого цемента, к которым потребители предъявляют требования, являются водопотребность, время потери подвижности, сроки схватывания. Преимуществом белого цемента LafargeHolcim является повышенная эффективность его работы в сочетании с суперпластификаторами, которые входят в состав практически любой бетонной или растворной смеси. Пластифицирующие добавки позволяют снизить водоцементное отношение и получить бетоны и строительные растворы с плотной структурой, обладающие низкой проницаемостью. Кроме того, бетонные смеси и строительные растворы на белом цементе обладают лучшей подвижностью, чем бетонные смеси и растворы на общестроительном сером цементе.

Области применения и конечные продукты на основе белого цемента

Области применения белого цемента аналогичны общестроительному серому цементу – это:

- готовые бетонные смеси и растворы

- сборные железобетонные элементы

- мелкоштучные бетонные изделия

- строительные смеси

Однако применение белого цемента позволяет получить широкий спектр форм, цветов и фактур, создавая яркий визуальный эффект, и обеспечив при этом заданную прочность, водонепроницаемость, морозостойкость, атмосферную и коррозионную стойкость конечных продуктов на его основе.

Для изготовления и укладки декоративной бетонной смеси на основе белого цемента необходимо строго контролировать стабильность качества и точность дозирования всех сырьевых компонентов, поддерживать чистоту технологического оборудования и автотранспорта для доставки свежеприготовленной бетонной смеси на объект строительства. Особого контроля требует подготовка опалубки, технология укладки готовой бетонной смеси и уход за твердеющим бетоном. Несмотря на то, что применение товарного бетона на основе белого цемента требует дополнительных затрат, он незаменим для достижения яркой архитектурной выразительности, что неоднократно подтверждено европейской и российской строительной практикой.

В отличие от товарного архитектурного бетона на основе белого цемента, элементы заводского изготовления все чаще пополняют продуктовый портфель заводов сборного железобетона. Белый цемент обеспечивает прекрасные реологические свойства свежеприготовленной бетонной смеси, что позволяет использовать фактурную оснастку для выразительного дизайна фасадных элементов. При этом быстрый набор прочности белого цемента способствует уменьшению времени выдерживания отформованных элементов для достижения заданной отпускной прочности и сокращению времени производственного цикла.

Мелкоштучные бетонные изделия заводского изготовления на основе белого цемента представлены в широком ассортименте – это плиты «терраццо» и искусственный камень для устройства полов, отделки фасадов и помещений, тротуарная плитка и стеновые блоки. При производстве мелкоштучных бетонных изделий применяется различное технологическое оборудование. Изготовление плит «терраццо» предусматривает вибровакуумирование с последующей шлифовкой и полировкой поверхности изделий, что в сочетании с окраской цементной матрицы в яркие цвета и возможностью подбора фракционного состава декоративных заполнителей позволяет имитировать натуральный гранит различной цветовой гаммы.

Отличительной особенностью искусственного камня является тонкая имитация цвета и фактуры различных горных пород, что достигается при помощи укладки литой мелкозерныстой бетонной смеси в текстурированные пластиковые формы. При производстве облицовочного кирпича и блока по технологии полусухого вибропрессования используют прием раскалывания изделий, что позволяет создать рельефную «рваную» поверхность. Основным преимуществом применения белого цемента для производства мелкоштучных бетонных изделий является его высокая прочность, что является надежной гарантией долговечности конечных продуктов. При этом высокий коэффициент отражения света белого цемента делает его идеальной основой для получения яркой и стабильной окраски изделий.

Производство сухих строительных смесей является одним из самых больших сегментов потребления белого цемента. Он широко применяется в производстве декоративных штукатурок для наружных и внутренних работ, шпатлевок для финишного выравнивания стен и потолков помещений с повышенной влажностью, плиточных клеев для укладки полупрозрачной плитки, белого мрамора, мозаики, а также затирок для швов и наливных полов.

Сухие смеси на основе белого цемента очень технологичны, легко наносятся и выравниваются, создавая при этом тонкие текстуры. Пластичность, связность и однородность смесей на основе белого цемента, позволяет выполнять отделочные работы любой сложности как внутри, так и снаружи помещений. А высокая прочность и стойкость затвердевшего раствора к попеременному замораживанию и оттаиванию гарантирует его долговечность даже в условиях интенсивных атмосферных воздействий.

Технологические особенности производства белого цемента

Для производства белого цемента используют наиболее чистые разновидности карбонатного и глинистого сырья с минимальным количеством окрашивающих примесей. Известняк (СаСО3) должен содержать не более 0,15% оксида железа (Fe2O3) и до 0,03% оксида марганца (MnO). Глинистым компонентом служит белая глина (каолин). Для повышения силикатного модуля применяют белый кварцевый песок. Содержание Fe2O3 в глинистом и кремнеземистом компонентах суммарно не должно превышать 1%, а оксида титана (TiO2) – 0,8%.

На заводе LafargeHolcim в Коломне производство белого цемента осуществляется по мокрому способу, который предусматривает обжиг сырьевого шлама с влажностью около 40%. Сырьевые компоненты – известняк, каолин и кварцевый песок тонко измельчают в сырьевой мельнице с добавлением воды, на выходе из которой получают сырьевой шлам. В процессе приготовления сырьевого шлама необходимо полностью исключить его загрязнение присадками металлического железа, которые могут увеличить содержание Fe2О3 в шламе и отрицательно повлиять на коэффициент отражения света (белизну) цемента. По этой причине для внутренней оснастки сырьевых мельниц используют бронефутеровку и мелющие тела, изготовленные из износостойкой высоколегированной стали.

Сырьевой шлам заданного химического состава подают на обжиг во вращающуюся печь диаметром 3,6 м и длинной 127 м, на выходе из которой получают белый клинкер. В качестве топлива для обжига белого клинкера используют природный газ, который, в отличие от угля или жидкого топлива, не содержит загрязняющих примесей. Образование клинкерных минералов в тугоплавкой сырьевой смеси, содержащей минимальное количество Fe2О3, происходит при температуре около 1700°С, тогда как для обычного серого клинкера она составляет 1450°С. Поэтому для снижения температуры обжига белого клинкера в сырьевую смесь вводят минерализаторы – плавиковый шпат или кремнефтористый натрий. Это позволяет снизить расход газа на обжиг белого клинкера.

С целью повышения белизны клинкер обжигают в бескислородной газовой среде для восстановления Fe2O3, что понижает красящую способность соединений железа и способствует повышению коэффициента отражения света (белизны) клинкера. На выходе из вращающейся печи клинкер резко охлаждают водой до 300°С. За счет этого образуется мелкокристаллическая структура клинкерных минералов, обладающих более высоким коэффициентом отражения света и большей гидравлической активностью, т.е. способностью взаимодействовать с водой и набирать высокую прочность при твердении.

Измельчение белого клинкера осуществляют в шаровой мельнице с добавкой белого гипса, который служит регулятором сроков схватывания цементного теста. Цементная мельница работает в замкнутом цикле с сепаратором, который отделяет тонкомолотые частицы цемента, а грубую фракцию возвращает в обратно в мельницу на домол. Для уменьшения агрегации (слипания) частиц белого цемента и достижения высокой тонкости помола в мельницу вводят интенсификатор помола – поверхностно-активное вещество на основе триэтаноламина в количестве до 0,05%. Удельная поверхность белого цемента находится в пределах 4500-5000 см2/г, что значительно превышает тонкость помола рядового серого цемента, которая составляет около 3500 см2/г. Применение мельницы с сепаратором позволяет производить белый цемент с полидисперсным гранулометрическим составом, что обеспечивает наиболее полное протекание процессов гидратации цемента и быструю кинетику набора прочности цементного камня.

Контроль показателей качества при производстве белого цемента осуществляется на всех технологических переделах – от разработки карьера и контроля химического состава сырьевых компонентов до замола цемента в силос и его отгрузки конечному потребителю. Каждая произведенная партия белого цемента проходит обязательные приемо-сдаточные испытания в заводской лаборатории с выдачей документа о качестве. При этом соответствие показателей белого цемента требованиям ГОСТ 965-89 к цементу марки ПЦБ 1-500-Д0 ежегодно подтверждается в независимой аккредитованной лаборатории с выдачей обязательного сертификата соответствия.

Понравилась статья?

Поделиться в соцсетях:

Производство цемента — обзор

6.5 Использование дополнительных вяжущих материалов для сокращения выбросов CO

2

Производство цемента является одним из крупнейших источников выбросов CO 2 . SCM частично или полностью использовались в качестве замены цемента или мелких заполнителей в строительстве для снижения спроса на цемент и соответствующих выбросов CO 2 (Al-Harthy et al., 2003; Babu and Kumar, 2000; Bondar and Coakley, 2014). ; Cheng et al., 2005; Цзя, 2012; Хан и Сиддик, 2011 г .; Кунал и др., 2012; Лимбахия и Робертс, 2004; Лотенбах и др., 2011; Маслехуддин и др., 2009; Наджим и др., 2014; Ночая и др., 2010; Сиддик, 2011; Сиддик и Беннасер, 2012; Toutanji et al., 2004). Некоторыми из установленных SCM являются летучая зола, микрокремнезем, доменный шлак, стальной шлак и т. Д. Пуццолановые материалы, такие как летучая зола, стальной шлак и цементная пыль (CKD), при использовании в качестве замены цемента, улучшают долговечность Срок действия бетона, так как пуццолановая реакция требует времени.Но прочность SCM в раннем возрасте вызывает беспокойство, поскольку уменьшение содержания цемента вызывает меньшую гидратацию и, как следствие, меньшее образование геля CSH (Lothenbach et al., 2011). Проблема низкой ранней прочности SCM может быть решена путем отверждения карбонизацией в раннем возрасте.

Помимо секвестрации CO 2 , карбонизирующее отверждение также действует как механизм активации SCM (Monkman et al., 2018). Многие исследования пытались оценить влияние ACC на использование SCM (Monkman and Shao, 2006; Sharma and Goyal, 2018; Zhan et al., 2016; Zhang et al., 2016; Чжан и Шао, 2018). ACC не только увеличивает степень гидратации альтернативных вяжущих материалов, но также улучшает характеристики бетона в раннем возрасте. Монкман и Шао (2006) оценили карбонизацию доменного шлака, летучей золы, шлака электродуговой печи (ЭДП) и извести. Все четыре материала реагировали по-разному при отверждении карбонизацией в течение 2 часов. Летучая зола и известь показали самую высокую степень карбонизации, за ней следовали шлак из EAF, тогда как измельченный гранулированный доменный шлак (GGBS) показал наименьшую реакционную способность по отношению к CO 2 .Кальцит был основным продуктом реакции летучей золы, извести и шлака EAF, тогда как арагонит был получен карбонизацией GGBS. Шарма и Гоял (2018) изучали влияние ACC на цементные растворы, изготовленные с использованием CKD в качестве замены цемента. Было обнаружено, что ACC улучшает прочность цементных растворов в раннем возрасте на 20%, даже для растворов с более высоким содержанием CKD. В нескольких исследованиях была предпринята попытка оценить способность стальных вяжущих для шлака улавливать CO 2 (Bonenfant et al., 2008; He et al., 2013; Huijgen et al., 2005; Huijgen and Comans, 2006; Ukwattage et al., 2017). Присутствие компонента C 2 S в стальном шлаке делает его потенциально вяжущим материалом, который может действовать как поглотитель углерода для связывания CO 2 (Johnson et al., 2003).

Zhang et al. (2016) в своем исследовании обнаружили, что бетон из летучей золы более реактивен к CO 2 по сравнению с бетоном из OPC. С уменьшением содержания ОРС образовалась пористая микроструктура из-за недостаточной реакции гидратации.Увеличенное расстояние между зернами цемента способствовало более высокой вероятности реакции с CO 2 и, следовательно, более высокой степени связывания CO 2 . Характеристики SCM, подвергнутых отверждению карбонизацией, в значительной степени зависят от тонкости материала и посткарбонизации от содержания воды. Более мелкий размер частиц SCM обеспечивает более высокую удельную площадь для эффективной реакции карбонизации. В связи с этим во многих исследованиях было замечено, что бетон, изготовленный с использованием SCM, имел лучшую реактивность по отношению к CO 2 , чем OPC (Monkman and Shao, 2006).Посткарбонизация содержания воды также играет доминирующую роль в определении производительности SCM. Посткарбонизация с достаточным содержанием воды необходима для полной гидратации и пуццолановой реакции SCM (Monkman and Shao, 2006).

Производство цемента | Американское литейное общество

Что такое портландцемент?

Многие путают термины «цемент» и «бетон». Портландцемент — это промышленный продукт, который входит в состав различных бетонных изделий.Портландцемент продается в виде мелкодисперсного порошка, который смешивают с водой и заполнителями для изготовления бетона на портландцементе (PCC). Портландцемент состоит из силикатов кальция, алюминатов кальция, алюмоферритов кальция и, как правило, небольшого количества гипса. Когда в цемент добавляется вода, минералы кальция гидратируются и образуют гель. Этот гель скрепляет заполнитель в бетоне.

Существует восемь типов портландцементов, каждый из которых имеет особые свойства и химические требования. Однако производственный процесс по сути тот же и является продуктом работы печи.Производство цемента — это двухэтапный процесс. Такие материалы, как известняк, содержащий оксид кальция, смешиваются с кремнеземом и глиноземными материалами, такими как песок, сланец или глина. Сырье обычно сушится и измельчается, а затем смесь нагревается во вращающейся печи с образованием клинкера. Затем клинкер смешивают с гипсом и другими материалами и измельчают до мелкого порошка (сито 200 меш), известного как портландцемент.

Как литейный песок используется при производстве портландцемента?

Литейный песок считается «альтернативным материалом», который может заменить первичное сырье.Сырье, используемое при производстве портландцемента, должно содержать соответствующие пропорции оксида кальция, кремнезема, глинозема и оксида железа. Смеси портландцемента обычно содержат 10-12 мас.% Кремнезема и оксиды алюминия и железа (2-5 мас.%). Эти минеральные компоненты являются важными компонентами большинства формовочных песков, поэтому они могут заменять первичные минералы. Согласно исследованию, проведенному в 2008 году Портлендской цементной ассоциацией, 13 из цементных печей страны получали формовочный песок. Измельченный ваграночный шлак также может быть использован в качестве сырья для производства цемента.

Как портландцемент работает с литейным песком?

Портландцемент

, изготовленный из формовочного песка, соответствует всем требованиям к качеству и характеристикам портландцемента, изготовленного исключительно из первичных материалов. Исследование Американского литейного общества показало, что портландцемент, изготовленный из формовочного песка, может иметь более высокую прочность на сжатие, чем портландцемент, изготовленный из обычного сырья.

Литейный песок используется в качестве исходного сырья при производстве портландцемента.Различные типы портландцемента имеют разные химические и физические требования из-за различного использования цемента. Стандарт ASTM C-150, Стандартные спецификации для портландцемента, обозначает различные типы портландцемента.

Какие технические проблемы связаны с литейным песком при производстве портландцемента?

Химическая консистенция формовочных песков более важна, чем физические характеристики при определении пригодности для производства портландцемента.Содержание кремнезема в формовочном песке превышает минимальное 80% -ное содержание кремнезема, которое требуется для обжига портландцемента, и наличие других элементов, таких как железо и алюминий, является преимуществом. Содержание глины в формовочном песке может быть проблемой, если она создает проблемы с сыпучестью в цементных печах с процессами смешивания влажного сырья.

Хотя формовочный песок может быть отличным сырьем для производства портландцемента, расстояния транспортировки могут быть препятствием для поиска большего количества формовочного песка для печей портландцемента.В Соединенных Штатах всего 118 цементных печей, некоторые из которых владеют соседними карьерами, где известняк и другие первичные заполнители перерабатываются для производства цемента.

Существуют ли какие-либо конкретные проблемы обеспечения / контроля качества, о которых необходимо знать поставщикам и / или конечным пользователям?

Просеянный формовочный песок может быть желательным сырьем для производства цемента, если расстояния транспортировки не препятствуют его использованию. Системы подачи печи предназначены для работы с крупнозернистыми материалами, а просеянный формовочный песок уже является мелким заполнителем.Это означает, что использование формовочного песка позволяет избежать затрат и воздействия на окружающую среду, связанных с измельчением другого сырья.

Литейный песок, предназначенный для цементной печи, необходимо просеивать, чтобы на нем не было мусора, торцов керна, постороннего металла и посторонних материалов. В частности, посторонний металл может повредить системы подачи печи. Стыки керна можно измельчать и смешивать с другими песчаными потоками, если сохраняется химическая консистенция. Следует избегать использования формовочного песка из силиката натрия, поскольку этот конкретный тип связующего изменяет химический состав цемента.Самым большим препятствием для увеличения использования формовочного песка в производстве цемента является получение необходимого количества просеянного песка на постоянной основе.

Существуют ли какие-либо особые экологические проблемы, связанные с использованием литейного песка в портландцементе?

Ассоциация портландцемента разработала программу по повышению устойчивости производства и использования портландцемента. Использование формовочного песка в процессе производства портландцемента помогает создать более экологичный продукт.Для удовлетворения спроса на портландцемент требуется огромное количество сырья, содержащего известь, кремнезем, глинозем и оксид железа. Производство цемента — это очень энергоемкая промышленная деятельность. В дополнение к сокращению использования первичного материала, использование формовочного песка позволяет экономить энергию за счет исключения добычи, дробления и измельчения первичного сырья до размера зерна.

Щелкните по ссылкам ниже, чтобы получить дополнительные ресурсы и информацию о цементе.

Портлендская цементная ассоциация

http: // www.цемент.org/manufacture/

Цемент, как его производят

Цемент, или портландцемент, определяется как «гидравлический цемент, полученный путем обжига

смесь извести и глины, чтобы сформировать клинкер, затем измельчение клинкера в порошок.

Зеленовато-серый порошок состоит в основном из силикатов кальция, кальция

алюминаты и ферриты кальция. При смешивании с водой (гидратированной) он

затвердевает в искусственный камень, похожий на портлендский камень «. Портлендский камень

желтый известняк с острова Портленд в Великобритании.

Исторически сложилось так, что появление цемента восходит к ранней Римской империи, и

способствовал строительству великих сооружений Римской империи.

Варьируя количество и типы одних и тех же основных ингредиентов, цементируйте

могут быть получены различные свойства. Изменяя ингредиенты,

производится еще больше различных цементов.

* «Производство цемента — это основная переработка отобранного и подготовленного минерального сырья.

сырье для производства синтетической минеральной смеси (клинкера), которая может быть

измельчены до порошка, имеющего определенный химический состав и физический

свойства цемента.« Производство цемента, как и многие другие производственные

процессы, начинаются в шахте, где сырье, такое как известняк, кремнезем,

получают алюминаты, железистые минералы и др. Некоторые типичные материалы

для карбоната кальция при производстве цемента используются известняк, мел,

мрамор, мергель и устричные раковины. Некоторые типичные материалы, используемые для оксида алюминия

в производстве цемента используются сланец, глина, шлаки, летучая зола, бокситы, глинозем.

технологические отходы и гранит.Некоторые типичные материалы, используемые для кремнезема в цементе

производством являются песок, глина, аргиллиты, сланцы, шлаки и летучая зола. Некоторые

типичные материалы, используемые для производства железа при производстве цемента, — это железная руда,

пыль дымовых газов доменных печей, колчеданный клинкер, прокатная окалина и летучая зола.

Шаровая мельница на цементном заводе | Общие методы добычи — это разработка открытых месторождений, а некоторые силикаты — добыча полезных ископаемых. такие как песок, обычно добываются земснарядами из озер, рек и водные пути.Есть несколько подземных известняковых шахт, но большинство из них ямы на поверхности. Цементные заводы обычно расположены в центре минералы, необходимые для производства цемента, что позволяет сэкономить на транспортных расходах и удешевляет цемент. После того, как рудный материал будет использоваться для цемент добыт, доставлен на дробильно-сортировочный завод, где он измельчается и просеивается для получения частиц желаемого размера. Руда из шахт обычно измельчается примерно до дюйма и хранится в крупный запас.Оттуда дюймовая руда обычно уменьшается до порошок в большой шаровой мельнице. |

| Иногда сырье подвергается влажному измельчению в шаровой мельнице путем добавив воды, и образовать кашицу. В любом случае, влажная или сухая, земля порошок затем смешивают, используя «Секретную смесь химика», которую можно тщательно охраняемого «рецепта», а затем транспортируются во вращающуюся печь для термическая обработка.Во вращающейся печи сначала нагнетается углекислый газ. карбонатов кальция, затем сырье плавится при температура где-то около 2700 градусов по Фаренгейту. обжиговую печь называют клинкером, так как она напоминает небольшие камни или остатки доменная печь. Клинкер — это цемент в «комковом» виде. Частица диапазон размеров клинкера составляет от примерно 2 дюймов до примерно 10 меш. Затем клинкер измельчается в шаровой мельнице и отправляется потребителям в виде Портландцемент. |

Есть пять основных типов цемента.

Во-первых, цемент типа 1 — это цемент общего назначения, обычно используемый в строительстве. Цемент

Тип 2 по-прежнему является обычным цементом, но он обладает стойкостью к сульфатам и теплоте гидратации.

Цемент типа 3 обладает высокими прочностными свойствами на ранних стадиях

жизнь цемента. То есть сразу после отверждения.

Цемент типа 4 используется там, где

желательны очень низкие температуры гидратации.

И цемент типа 5 используется там, где

требуется очень высокая сульфатостойкость.

В США Американское общество испытаний материалов

Американская ассоциация государственных служащих автомобильных дорог, American Concrete

Институт, Инженерный корпус США, как правило, является основным двигателем

сила стандартов и технических условий на качество и технологию цемента.

Бетон представляет собой смесь гравия, песка и цемента. Бетон НЕ цемент,

но это сделано из цемента.

* — Промышленные минералы и камни, 4-е издание,

Вернуться на страницу информации о майнинге

| Свяжитесь с нами Copyright © 1994-2012 Mine-Engineer.Com Все права защищены |

История цемента — CEMEX USA

Знаете ли вы?

- Египтяне использовали цементоподобный материал (содержащий гипс), чтобы построить Великую пирамиду в 2600 году до нашей эры.С.

- Пять штатов производят почти 50% всего цемента, производимого в Америке. Это (по порядку): Калифорния, Техас, Мичиган, Пенсильвания и Миссури.

- Цемент каустик. Он может обжечь кожу и глаза, как кислота.

Данные предоставлены Институтом минеральной информации, © 2002 www.mii.org

История портландцемента

Цемент в том виде, в каком мы его знаем, впервые был разработан Джозефом Аспдином, предприимчивым британским каменщиком XIX века, который нагрел смесь измельченного известняка и глины в своей кухонной плите, а затем измельчил смесь в мелкий порошок.

Результатом стал первый в мире гидравлический цемент: затвердевающий при добавлении воды. Аспдин назвал свое творение портландцементом из-за его сходства с камнем, добываемым на острове Портленд, у британского побережья. В 1824 году этот блестящий мастер получил патент на самый распространенный в мире строительный материал, положивший начало сегодняшней мировой индустрии портландцемента.

Производственный процесс

Портландцемент — сочетание кальция, кремнезема, алюминия и железа — является основным ингредиентом бетона.

Производство силикатно-кальциевого портландцемента, соответствующего определенным химическим и физическим характеристикам, требует тщательного контроля производственного процесса.

Во-первых, сырье — известняк, ракушечник или мел, а также сланец, глина, песок или железная руда — добывается в карьере, который обычно находится недалеко от завода-изготовителя. Перед выходом из карьера эти материалы измельчаются двумя комплектами дробилок. Первичный комплект измельчает камень до диаметра около пяти дюймов (125 мм), а вторичный комплект измельчает его до размера всего 3/4 дюйма (19 мм).Затем сырье отправляется на завод-изготовитель, где оно распределяется для создания цементов с определенным химическим составом.

Портландцемент

производится двумя способами: мокрым и сухим.

При сухом методе сухое сырье перед измельчением в мелкий порошок смешивают, затем сушат и подают в печь.

При мокром способе суспензия создается путем добавления воды к правильно подобранным сырьевым материалам перед их измельчением, смешиванием и подачей в верхний конец наклонной и вращающейся цилиндрической печи, где скорость их прохождения регулируется наклоном печи. и скорость вращения.

Горящее топливо — обычно порошкообразный уголь или природный газ — затем нагнетается в нижний конец печи, нагревая сырье до 2600–3000 градусов F (1430–1650 градусов C). При температуре 2700 градусов по Фаренгейту (1480 градусов по Цельсию) сырье плавится в результате нескольких химических реакций, в результате чего образуется так называемый цементный клинкер: серовато-черные гранулы размером с мрамор.

Раскаленный клинкер выгружается из нижнего конца печи и переносится в различные типы охладителей, чтобы снизить их температуру и обеспечить безопасное обращение с ними.После охлаждения клинкеры соединяют с гипсом и измельчают в серый порошок, настолько мелкий, что он может проходить через сито с размером ячеек 75 микрон или 200 меш.

Этот мелкий серый порошок — портландцемент.

Типы портландцемента

Гибкость портландцемента проявляется в различных типах, которые производятся с учетом различных физических и химических требований.

Спецификация C-150 Американского общества испытаний и материалов (ASTM) предусматривает восемь отдельных типов портландцемента.

- Тип I — для использования, когда особые свойства, указанные для любого другого типа, не требуются.

- Тип IA — Цемент с воздухововлекающими добавками для тех же целей, что и тип I, где требуется воздухововлечение.

- Тип II — Для общего использования, особенно когда требуется умеренная сульфатостойкость.

- Тип IIA — Цемент с воздухововлекающими добавками для тех же целей, что и тип II, где требуется воздухововлечение.

- Тип II (MH) — Для общего использования, особенно когда желательны умеренная теплота гидратации и умеренная сульфатостойкость.

- Тип II (MH) A — Цемент с воздухововлекающими добавками для тех же целей, что и тип II (MH), где требуется воздухововлечение.

- Тип III — Для использования, когда требуется высокая ранняя прочность.

- Тип IIIA — Цемент с воздухововлекающими добавками для тех же целей, что и тип III, где требуется воздухововлечение.

- Тип IV — Для использования, когда требуется низкая теплота увлажнения.

- Тип V — Для использования, когда требуется высокая сульфатостойкость.

Белый портландцемент

Когда по архитектурным соображениям требуется белый или цветной бетон или строительный раствор, портландцемент можно адаптировать для производства белого портландцемента, который является лишь одним из множества доступных типов гидравлического цемента специального назначения.

Белый портландцемент по составу идентичен традиционному продукту серого цвета, за исключением цвета. Это стало возможным в процессе производства благодаря выбору сырья, содержащего лишь незначительные количества оксидов железа и магния, которые придают портландцементу его серый цвет.

Гидравлические цементы с добавками

Гидравлические цементы с добавками, разработанные в соответствии со специальными требованиями стандартов ASTM C595 или C1157, производятся путем смешивания портландцемента, измельченного и гранулированного доменного шлака, летучей золы, природных пуццоланов и микрокремнезема.Эти цементы также могут быть воздухововлекающими, умеренно сульфатостойкими или с умеренной или низкой теплотой гидратации, в зависимости от необходимости.

Цементы, соответствующие ASTM C1157, включают:

- Тип ГУ — смешанный гидравлический цемент общего назначения.

- Тип HE — цемент высокой ранней прочности.

- Тип МС — цемент средней сульфатостойкости.

- Тип HS — высокосульфатостойкий цемент.

- Тип МН — цемент средней теплоты гидратации.

- Тип LH — цемент с низкой теплотой гидратации.

Цементы, соответствующие стандарту ASTM C1157, также могут иметь низкую реакционную способность (вариант R) с заполнителями, реагирующими с щелочами. Ограничений по составу цементов С1157 нет. Производители могут оптимизировать ингредиенты, такие как пуццоланы и шлаки, для достижения определенного набора свойств бетона.

Из всех доступных в мире смешанных цементов наиболее распространены типы IP и IS.В то время как Европа и Азия в настоящее время используют больше цементов с добавками, чем США, экологические и энергетические соображения, в дополнение к потребительскому спросу на цементы с особыми свойствами, могут изменить эту ситуацию.

| ПОРТЛАНДСКИЙ ЦЕМЕНТ Если конструкция имеет характерный материал, то это бетон — знакомый подобный камню материал. Источник: Фотография Рэнди Шетцла, профессора географии, штат Мичиган. В этом материале есть |

Производство цемента — Интерактивное покрытие

Пример операции — Lafarge Seattle

Пример производства цемента взят из Лафарж Сиэтл.На рисунках 1 и 2 ниже показано отношение завода Лафарж к центру Сиэтла и трехмерные изображения завода Лафарж соответственно. Всего у Lafarge 20 заводов в Северной Америке, 16 из которых производят портландцементы, а четыре — шлаковые.

Рис. 1. Лафарж Сиэтл Антенна предоставлена Microsoft Virtual Earth. | Рис. 2. Лафарж Сиэтл Антенна 3D предоставлено Microsoft Virtual Earth. |

Lafarge управляет цементным заводом в Сиэтле, штат Вашингтон, расположенном на участке площадью 25 акров, граничащем с водным путем Дувамиш.Завод впервые произвел цемент в 1967 году под названием Ideal Cement. Сейчас завод производит несколько видов цементов, которые затем используются в производстве бетона. Кроме того, завод в Сиэтле производит около 600 тысяч тонн различных цементов в год. Продукция продается в основном в штатах Вашингтон и Орегон. Однако меньшие количества продаются на Аляске, Калифорнии, Гавайях, Айдахо, Монтане и Юте. Кроме того, большая часть цемента, производимого в Lafarge Seattle, продается производителям готовых смесей.

Производство

Производство цемента на заводе Lafarge в Сиэтле осуществляется по «мокрому способу».В результате сырье смешивается с 30-40% воды во время измельчения с образованием хорошо перемешанной суспензии. Этот мокрый процесс выгоден благодаря повышенной совместимости с влажным климатом и более равномерному смешиванию сырья перед обжигом, а также более низким выбросам пыли из печи. Однако недостатком мокрого процесса является то, что он требует больше энергии для производства клинкера. См. Также [http://www.epa.gov/epaoswer/other/ckd/rtc/chap-2.pdf] для получения дополнительной информации о мокром процессе согласно EPA.

Рис. 3. На этой фотографии показана часть печи мокрого процесса длиной 540 футов в Lafarge Seattle. | Рис. 4. Несколько кусочков клинкера с завода Лафарж Сиэтл. |

Кроме того, цементный завод Лафарж в Сиэтле работает при различных температурах печи из-за различных химических реакций, протекающих в трех широких температурных зонах.

- Зона сушки

- Зона обжига

- Образование клинкера (зона обжига)

Ступени

- Шаг 1

- Все сырье (например, известняк, сланец и загрязненная почва) смешивается, измельчается вместе с водой с образованием навозной жижи.

- Известняк, сланец, сырье для почвы измельчают так, чтобы не менее 50% проходило через сито 45 мкм.

- Химический анализ суспензии проводится каждые два часа, чтобы убедиться, что состав суспензии соответствует требованиям.

- Шаг 2

- Суспензия со всеми сырьевыми ингредиентами подается непосредственно в печь, которая производит клинкер вместе с другими побочными продуктами, такими как цементная пыль (CKD).

- Шаг 3

- Клинкер измельчают до частиц малого диаметра с добавлением гипса для контроля времени схватывания.

Более подробная картина производственного процесса представлена ниже, предоставленная Lafarge Seattle.

Рисунок 5. Квитанция на портландцемент. Предоставлено Робом Шогреном, Лафарж Сиэтл.

Произведено цемента

ASTM C150 (AASHTO M85)

- Тип I-II: Спецификация типа II способствует устойчивости к умеренному воздействию сульфатов.

- Тип III: Бетон высокой ранней прочности.

- Тип II-V: Этот цемент время от времени производится для рынка Калифорнии — повышает устойчивость PCC к воздействию сульфатов.* Тип V обычно используется, когда требуется высокая сульфатостойкость.

ASTM C595 (AASHTO M240)

- Тип I (SM): Портландцемент с модифицированным шлаком для использования в обычных бетонных конструкциях — цемент содержит до 25% по массе доменного шлака. Лидерство в области энергетического и экологического дизайна (LEED) дается за использование этого цемента. Торговое название «MaxCem» используется для этого цемента компанией Lafarge.

ASTM C989 (AASHTO M320)

- Гранулированный доменный шлак (GGBFS), сорт 100: Lafarge продает эту продукцию под торговым наименованием «NewCem.«Этот продукт можно использовать в качестве добавки к портландцементу (аналогично тому, как летучая зола используется в качестве частичной замены портландцемента) или в качестве замены 1: 1 для типов I-II. Цена составляет около 90% от Типа I-II (или на 10% меньше, чем Типа I-II).

Общее сырье

- Известняк с острова Тексада (Канада)

- Сланец Британской Колумбии

- Гипс из Мексики

- Гранулированный доменный шлак из Японии (используется для производства цемента типа I (SM))

- Взрывной песок — в основном из Сиэтла.

Топливное сырье

Материалы, сжигаемые в печи для выработки энергии. При производстве цемента в Lafarge Seattle в качестве сырья для печи используется 30% альтернативных материалов. Около ½ топлива, используемого в печи, производится из переработанных материалов.

- Топливо из шин

- Уголь