Страница не найдена — ГидФундамент

Содержание статьи1 Определение и назначение2 3 Нормативы4 Параметры4.1 Ширина4.2 Глубина4.3 Угол наклона5 Типы и структура6 Самые распространённые виды отмосток6.1 Бетонная6.2 […]

Содержание статьи1 Функции армопояса из кирпича2 Виды поясов3 Пояс из кирпича под перекрытие4 Кирпичный пояс под мауэрлат5 Гидроизоляция и утепление6 […]

Содержание статьи1 Для кровли1.1 Основные функции1.2 Способы возведения1.3 Геометрические параметры1.4 Правила армирования2 Для перекрытий3 Общие принципы устройства армопояса3.1 Утепление3.2 Бетонирование3.3 […]

Содержание статьи1 Как избежать работ по выравниванию поверхности2 Инструменты для контроля горизонта3 Основной способ4 Практические советы и рекомендации5 Другие способы […]

Содержание статьи1 Виды армопояса2 Материалы опалубки для армопояса3 Виды опалубки для армопояса4 Крепление опалубки В технологический процесс устройства монолитного армированного […]

Содержание статьи1 Кирпичные фронтоны2 Требования к материалу3 Завершение кладки3. 1 Ровный обрез3.2 Кладка кирпича уступом4 Гидроизоляция под мауэрлат5 Способы крепления мауэрлата5.1 […]

1 Ровный обрез3.2 Кладка кирпича уступом4 Гидроизоляция под мауэрлат5 Способы крепления мауэрлата5.1 […]

Содержание статьи1 Последствия неправильного выбора арматуры2 Понимание процесса работы арматуры в ленточном фундаменте3 Критерии надёжности4 Виды5 Классификация5.1 Классы5.2 Дополняющие литеры5.3 […]

Содержание статьи1 Виды монолитных лестниц2 Типы и назначение арматуры3 Практические рекомендации4 Особенности расчёта армирования лестницы4.1 Задачи армирования4.2 Угол подъёма4.3 Место […]

Содержание статьи1 Задачи армирования2 Основная функция защитного слоя3 Факторы формирования толщины4 Нормативы и допуски защитного слоя бетона5 Ошибки6 Восстановление защитного […]

Содержание статьи1 Особенности устройства кирпичной фундаментной ленты2 Свойства грунтов3 Выбор конструкции4 Достоинства5 Выбор кирпича для фундамента5.1 Размеры5.2 Маркировка6 Ленточный фундамент7 […]

Страница не найдена — ГидФундамент

Содержание статьи1 Определение и назначение2 3 Нормативы4 Параметры4. 1 Ширина4.2 Глубина4.3 Угол наклона5 Типы и структура6 Самые распространённые виды отмосток6.1 Бетонная6.2 […]

1 Ширина4.2 Глубина4.3 Угол наклона5 Типы и структура6 Самые распространённые виды отмосток6.1 Бетонная6.2 […]

Содержание статьи1 Функции армопояса из кирпича2 Виды поясов3 Пояс из кирпича под перекрытие4 Кирпичный пояс под мауэрлат5 Гидроизоляция и утепление6 […]

Содержание статьи1 Для кровли1.1 Основные функции1.2 Способы возведения1.3 Геометрические параметры1.4 Правила армирования2 Для перекрытий3 Общие принципы устройства армопояса3.1 Утепление3.2 Бетонирование3.3 […]

Содержание статьи1 Как избежать работ по выравниванию поверхности2 Инструменты для контроля горизонта3 Основной способ4 Практические советы и рекомендации5 Другие способы […]

Содержание статьи1 Виды армопояса2 Материалы опалубки для армопояса3 Виды опалубки для армопояса4 Крепление опалубки В технологический процесс устройства монолитного армированного […]

Содержание статьи1 Кирпичные фронтоны2 Требования к материалу3 Завершение кладки3. 1 Ровный обрез3.2 Кладка кирпича уступом4 Гидроизоляция под мауэрлат5 Способы крепления мауэрлата5.1 […]

1 Ровный обрез3.2 Кладка кирпича уступом4 Гидроизоляция под мауэрлат5 Способы крепления мауэрлата5.1 […]

Содержание статьи1 Последствия неправильного выбора арматуры2 Понимание процесса работы арматуры в ленточном фундаменте3 Критерии надёжности4 Виды5 Классификация5.1 Классы5.2 Дополняющие литеры5.3 […]

Содержание статьи1 Виды монолитных лестниц2 Типы и назначение арматуры3 Практические рекомендации4 Особенности расчёта армирования лестницы4.1 Задачи армирования4.2 Угол подъёма4.3 Место […]

Содержание статьи1 Задачи армирования2 Основная функция защитного слоя3 Факторы формирования толщины4 Нормативы и допуски защитного слоя бетона5 Ошибки6 Восстановление защитного […]

Содержание статьи1 Особенности устройства кирпичной фундаментной ленты2 Свойства грунтов3 Выбор конструкции4 Достоинства5 Выбор кирпича для фундамента5.1 Размеры5.2 Маркировка6 Ленточный фундамент7 […]

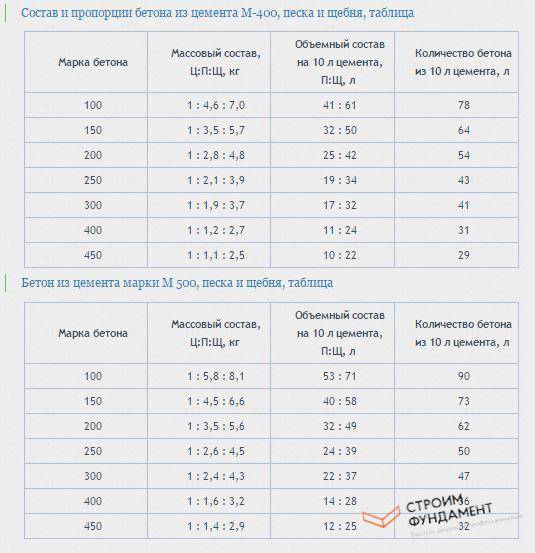

Пропорции для бетона м400 в ведрах

Строительство частного дома или другого небольшого объекта не обходится без применения различных машин, например, для замеса бетона для фундамента применяется бетономешалка. Но не всегда в этом случае используются весы, чтобы соблюдать пропорции в его замешивании. Обычно применяются другие меры, более удобные для строителей. Многие из них отмеряют пропорции бетона в ведрах для бетономешалки или ручного замешивания. Как оказывается на деле – ведро – это и емкость для выгрузки смеси, и «мерный стаканчик».

Но не всегда в этом случае используются весы, чтобы соблюдать пропорции в его замешивании. Обычно применяются другие меры, более удобные для строителей. Многие из них отмеряют пропорции бетона в ведрах для бетономешалки или ручного замешивания. Как оказывается на деле – ведро – это и емкость для выгрузки смеси, и «мерный стаканчик».

Какие компоненты входят в бетон

Замесить бетон можно по различным рецептам, но классическим вариантом считается замешивание материала из песка, щебня, цемента и воды. Иногда для усиления некоторых свойств раствора вводятся и другие компоненты. Качество компонентов влияет на характеристики смеси: прочность, морозостойкость, водонепроницаемость. Поэтому используемые смеси следует подбирать тщательно и подготавливать их перед помещением в бетономешалку. Повышенные требования должны быть к цементу. Для бетона нужно брать свежий цемент, который изготовлен не позднее двух недель. Нельзя применять отсыревший, отвердевший и немаркированный цемент.

Какой лучше использовать песок

Песок должен быть сухим и без различных примесей в виде глины и мусора. Размер частиц – 1-2 мм, но допускаются и более крупные песчинки, но не более 5 мм. Песок обязательно требуется просеивать через сито и просушивать. Чтобы сделать прочный бетон, рекомендуется брать речной песок или искусственный тяжелый, который утяжеляет весь полученный состав и ограничивает его применение для межэтажных перекрытий.

Не забываем про щебень, гравий и воду

Щебень или гравий берутся крупных фракций, но не более 20 мм. Перед замешиванием раствора он промывается и просушивается, из него устраняется разный мусор и примеси. Качественным щебнем для приготовления раствора является шероховатый, имеющий разные размеры.

Вода для смеси берется питьевая и чистая, без различных щелочных и кислотных дополнений. Запрещается брать речную или озерную воду.

Правильный замес раствора бетоносмесителем требует соблюдать соотношение всех компонентов. Для замешивания бетона самостоятельно обычно применяются следующие пропорции: 2 части цемента, 4 – песка, 8 – щебня и одна часть воды. Это средний вариант приготовления хорошей смеси, используемого и для косметических работ, и для более сложных.

Для замешивания бетона самостоятельно обычно применяются следующие пропорции: 2 части цемента, 4 – песка, 8 – щебня и одна часть воды. Это средний вариант приготовления хорошей смеси, используемого и для косметических работ, и для более сложных.

Марку бетона определяет марка цемента, но дополнительные компоненты снижают этот показатель.

Приготовление раствора в бетономешалке

Чтобы замешать бетон в бетономешалке, следует соблюдать пошаговый процесс, который происходит в следующей последовательности:

- Подготовка ингредиентов.

- Установка бетономешалки.

- Загрузка в нее компонентов.

- Перемешивание и закладка добавок.

- Выгрузка приготовленного бетона.

- Очистка смесителя и инструментов.

Замес бетона в бетономешалке должен производиться на отдельной ровной площадке. Если допустить перекос машины, могут быть повреждены лопасти и получиться некачественный раствор. Для установки машины в горизонтальном положении следует под ее опоры подложить куски резины, бруски и другие подходящие материалы. Все материалы должны находиться вблизи от миксера – так удобнее будет работать.

Все материалы должны находиться вблизи от миксера – так удобнее будет работать.

Делаем все правильно

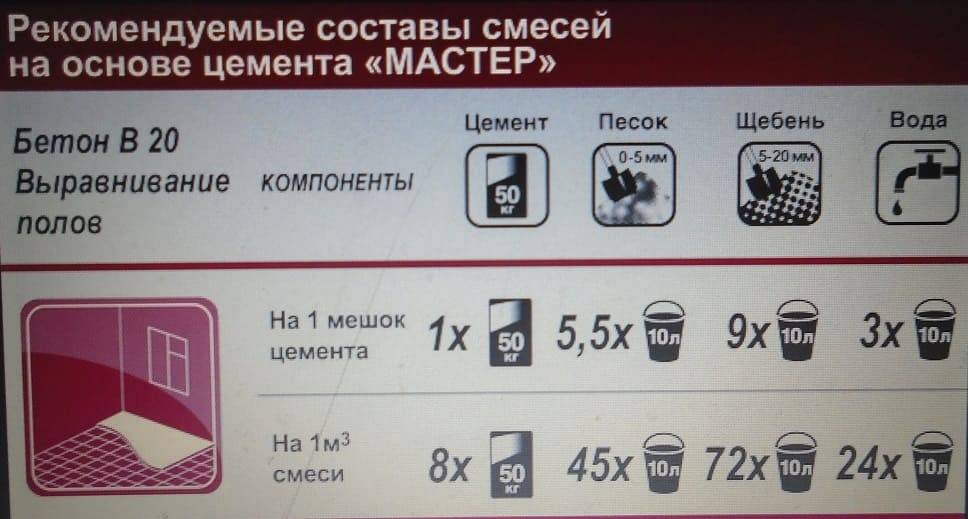

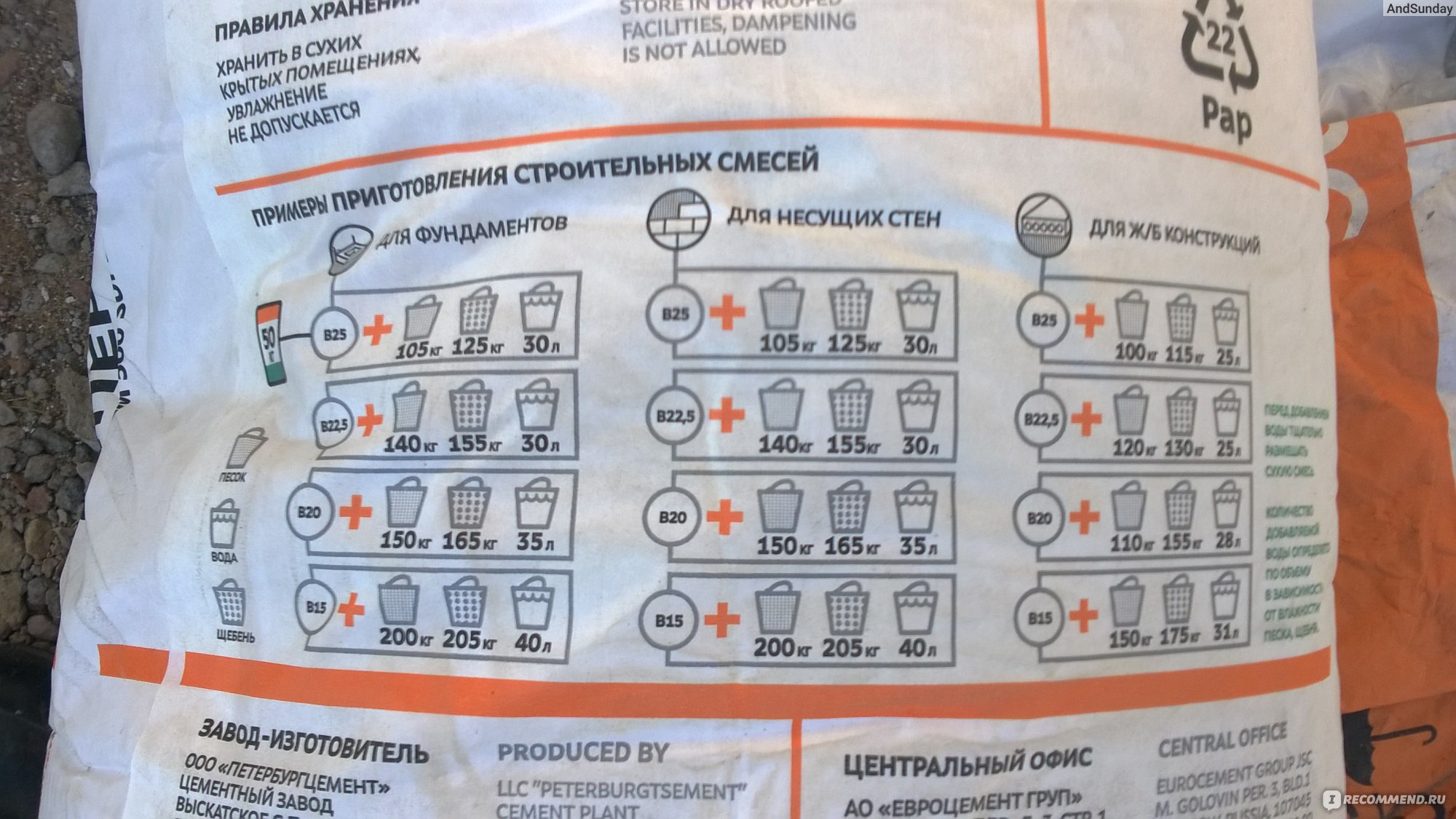

Чтобы приготовление бетона в бетономешалке было правильным, следует закладывать все компоненты согласно стандартным пропорциям. В миксер в первую очередь заливается вода, потом идет закладка цемента, а за ним песок, щебень и добавки. Закладка проводится с небольшими интервалами в 1-2 минуты. В качестве мерного сосуда, идеально подойдет ведро.

Вода заливается не вся – оставляется 10-15% воды и немного цемента, чтобы достичь нужной консистенции и заливается в барабан в виде цементного молочка. Длительность замешивания бетона имеет свои нормы, например, минимальное нахождение смеси в миксере принудительного действия не должна превышать 50-120 секунд, а – гравитационного – 60-150 секунд

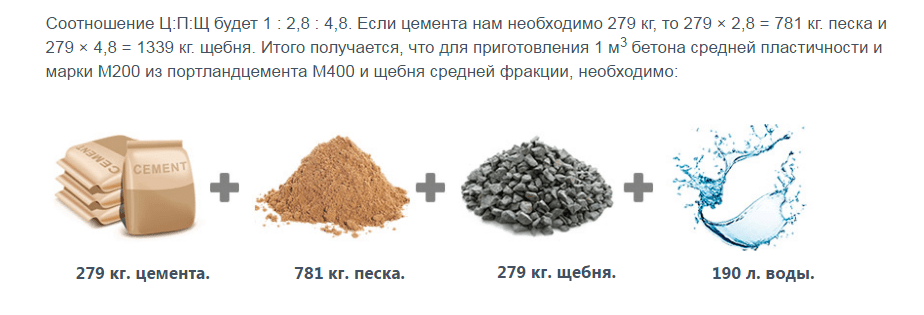

Пропорции ингредиенто

Пропорции закладки ингредиентов рассчитываются с учетом того, куда данный раствор предназначен. Если строится долговечная конструкция с большими нагрузками на фундамент, то требуется применение бетона М300. Для этого делать бетон требуется из щебня твердых пород и портландцемента не ниже М400. При этом количество воды должно быть сокращено на 50%.

Для этого делать бетон требуется из щебня твердых пород и портландцемента не ниже М400. При этом количество воды должно быть сокращено на 50%.

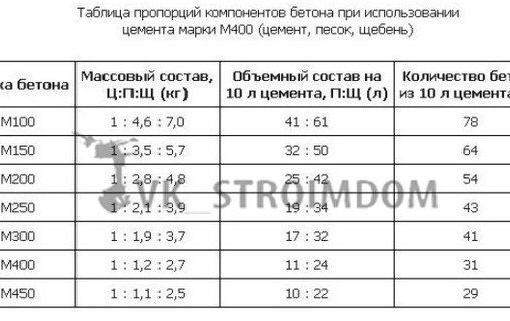

Соотношение замеса бетона в ведрах

Для небольших бетономешалок и удобства вложения компонентов в бетономешалку применяется измерение компонентов в ведрах. При этом следует учитывать объемы ведра, ведь они бывают разные, поэтому рассчитывают пропорции именно для данной емкости.

Если взять стандартное ведро объемом 10 литров, то вес материалов в одном ведре будет выглядеть следующим образом:

- цемент – 15 кг;

- песок – 19 кг;

- щебень – 17,5 кг;

- вода – 10 кг.

Рассчитываем не обходимое количество

Рассчитать требуемое количество сырья не составляет труда. В этом случае проблема, как правильно замешивать бетон в бетономешалке, используя для замера, ведро отпадает. Сколько бетона можно получить, смешав стандартный объем компонентов?

Например, чтобы получить один кубометр раствора требуется соблюдать следующее соотношение компонентов в ведрах: 2 ведра цемента, 5 ведер песка, 9 ведер щебня и воды, по мере необходимости. Если есть необходимость в большом объеме смеси. Например, чтобы залить фундамент сразу, а не поэтапно, нужно заказать готовый раствор, который доставят в миксере на шасси КАМАЗа.

Если есть необходимость в большом объеме смеси. Например, чтобы залить фундамент сразу, а не поэтапно, нужно заказать готовый раствор, который доставят в миксере на шасси КАМАЗа.

Знание помогает экономить на строительстве

Зная, сколько кубов бетона в миксере КАМАЗа, можно заказать столько раствора, чтобы хватило для заливки фундамента. Производители изготавливают барабаны, рассчитанные на перевозку от 2 до 12 кубов бетона за один раз. Самыми востребованными являются заказы на 5, 7, 9 кубов готового раствора. Помимо перевозки и сохранения товарных качеств готовой смеси, данные бетономешалки способны при выгрузке заливать подготовленные конструкции.

Некоторые нюансы в работе с бетономешалкой

Как замешивать бетон в бетономешалке, чтобы увеличить срок ее службы и эффективность? Для этого требуется соблюдать все правила ее эксплуатаци и правильный состав бетона для фундамента . Перед эксплуатацией агрегата следует убедиться, что он стоит горизонтально и устойчиво держится на поверхности. После замешивания смеси требуется проверить его качества, для чего в корыто следует вылить немного смеси и провести «разрезы» лопатой. Если они держатся и не расплываются, значит, раствор получился хорошего качества.

После замешивания смеси требуется проверить его качества, для чего в корыто следует вылить немного смеси и провести «разрезы» лопатой. Если они держатся и не расплываются, значит, раствор получился хорошего качества.

В процессе замешивания песок с цементом оседают на лопастях и стенках барабана. Готовый раствор при этом теряет прочность вследствие уменьшения количества основного компонента. Чтобы этого не случилось, изначально следует засыпать песка и цемента на 10% больше, особенно это касается первого замеса. Ингредиенты необходимо добавлять только в крутящийся барабан, также и доставать готовый раствор.

Вывод

Прочитав представленный материал, станет ясно, как приготовить бетон в бетономешалке, применяя для закладки компонентов ведра и не ошибиться в пропорциях. Важно помнить, что для разных марок цемента следует правильно рассчитать количество компонентов, если брать их в ведрах. Только тогда получится качественный и прочный раствор.

Одним из незаменимых строительных материалов является бетон. Как известно, он не продается в чистом виде, а создается непосредственно на объекте, при использовании особого рецепта и технологии. Точные пропорции бетона в ведрах для бетономешалки определяются несколькими факторами, включая марку цемента, способ приготовления и тип предстоящей работы.

Общая информация

Даже неопытный мастер знает, из чего состоит бетонная смесь. Принцип приготовления этого стройматериала очень простой: подготовленный цемент, гравий и песок заливаются жидкостью, а затем размешиваются до образования однородной массы. После этого состав выливают в подготовленную форму и ждут его застывания.

Процедура создания бетона может оказаться нелегкой, если упустить ряд важных рабочих моментов и нюансов. Один из них заключается в правильном расчете пропорций элементов для предстоящего замешивания. Точные параметры определяются применяемыми компонентами и назначением бетона. Как известно, в строительстве применяются следующие типы смесей:

Являются незаменимым стройматериалом для возведения блоков и заливки монолитных конструкций. Зачастую в составе такого сырья отсутствуют дополнительные компоненты, кроме пластификаторов и модификаторов, положительно влияющих на эксплуатационные преимущества.

Являются незаменимым стройматериалом для возведения блоков и заливки монолитных конструкций. Зачастую в составе такого сырья отсутствуют дополнительные компоненты, кроме пластификаторов и модификаторов, положительно влияющих на эксплуатационные преимущества.Нельзя забывать о том, что в группу ячеистых материалов относятся и растворы теплоизоляционного назначения, включая полистиролбетон, керамзитобетон, арболит. Если их плотность соответствует требуемой, это позволит возвести несущую стеновую конструкцию с минимальной теплопроводностью. Также материал может применяться для утепления уже возведенных стен.

Есть на рынке и модифицированные разновидности бетонов, включая гидротехнические, вспомогательные и специальные составы. Первая разновидность обладает устойчивостью к влаге и способна сохранять высокие эксплуатационные качества независимо от окружающих воздействий.

Основные составляющие раствора

Не секрет, что качество строительного материала и срок службы постройки, которая будет возведена, напрямую зависят не только от правильно подобранных пропорций, но и от выбора ключевых составляющих. Перед началом работы необходимо тщательно рассмотреть состав конкретной марки бетона, ее свойства и особенности компонентов.

Как известно, бетонные растворы создаются из таких частей:

Главным элементом каждой бетонной смеси является цемент. Именно от качества этой составляющей зависят продолжительность застывания конечной продукции и прочность будущей постройки. В продаже имеется большое разнообразие вяжущих элементов различных серий и свойствами. Среди них большой популярностью пользуется портландцемент, который гарантирует лучшее сцепление веществ и прочность изделия.

В продаже имеется большое разнообразие вяжущих элементов различных серий и свойствами. Среди них большой популярностью пользуется портландцемент, который гарантирует лучшее сцепление веществ и прочность изделия.

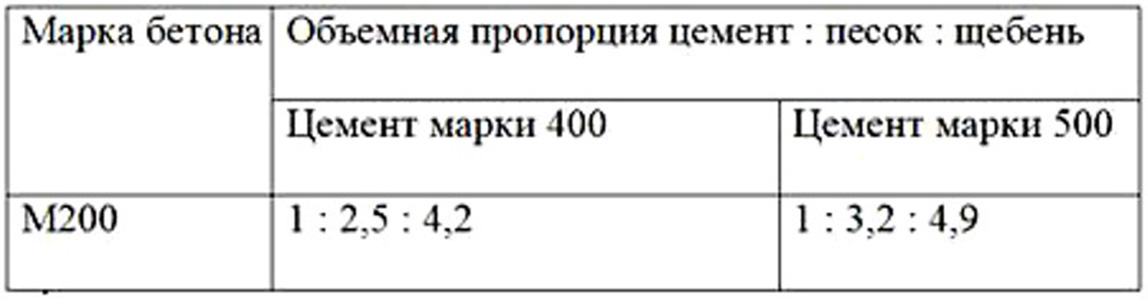

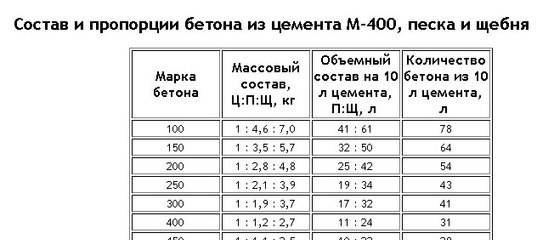

На каждой упаковке цемента указывается марка символом «М», а также коэффициент измерения в виде кг/см3. От этого обозначения зависят прочностные характеристики материала. Для примера, пропорции бетона М300 в ведрах существенно отличаются от пропорций для марки М400, М100, М150, М200 и т. д.

При выборе подходящей марки важно заранее разобраться с основными характеристиками серии и проконсультироваться со специалистом. В зависимости от индивидуальности проекта марка и пропорции бетона могут отличаться.

Следующим элементом в бетонном растворе является песок. Он играет вяжущую роль и предусмотрен проектом приготовления. Опытные строители советуют брать очищенный кварцевый или речной песок с небольшой фракцией — 1,2−3,5 миллиметра. Важно убедиться, что компонент полностью чистый и не содержит в составе глинистых примесей. В противном случае коэффициент прочности серьезно пострадает. Перед тем как начать смешивание, песок нужно просеять через сито с небольшими ячейками, что позволит предотвратить попадание сторонних включений.

Важно убедиться, что компонент полностью чистый и не содержит в составе глинистых примесей. В противном случае коэффициент прочности серьезно пострадает. Перед тем как начать смешивание, песок нужно просеять через сито с небольшими ячейками, что позволит предотвратить попадание сторонних включений.

Щебень и вода

Также в составе бетонной смеси должен присутствовать крупнокалиберный наполнитель. Речь идет о щебне, наделяющем консистенцию максимальной прочностью и надежностью. При возведении бытовых сооружений оптимальным решением являются зерна с диаметром 10−20 сантиметров. Если ячейки более крупные, они будут незаменимыми для промышленных сфер деятельности.

Наличие воды в составе смеси предусмотрено индивидуальными строительными проектами. Используемая жидкость должна быть абсолютно чистой и не содержать в своем составе всевозможных добавок химического и маслянистого характера.

Чтобы замешивать бетон в бетономешалке для бытовых целей, лучше брать дождевую или отстоянную воду. Если масштабы строительства промышленные — вполне подойдет очищенный вариант.

Если масштабы строительства промышленные — вполне подойдет очищенный вариант.

При необходимости возвести несущую стеновую конструкцию лучше подготовить цемент под марками М400, М300, М500. Для обустройства перегородочных конструкций вполне сойдет марка 300. Если же речь идет о постройке с небольшими габаритами, то лучше остановить свой выбор на модели М200.

Чтобы обустроить качественное основание для удобного возведения будущего помещения, лучше взять марку М200. Если кровельная конструкция предусмотрена проектом, бетон должен быть более прочным и соответствовать серии М400−500.

Отмостка и штукатурка

Что касается отмостки, она будет по-настоящему качественной, если использовать цемент марки М50-М150. Как известно, таким конструкциям не приходится справляться с большими нагрузками, поэтому для их возведения вполне подходят те серии цементной смеси, которые не обладают высокой прочностью. Однако, если нужно соорудить пол, лучше отдать предпочтение более прочным изделиям, которые будут соответствовать требованиям напольного покрытия.

Однако, если нужно соорудить пол, лучше отдать предпочтение более прочным изделиям, которые будут соответствовать требованиям напольного покрытия.

Еще одним важным элементом смеси является штукатурка. Чтобы материал проявил себя с наилучшей стороны, лучше включить в состав цементные смеси под марками М300−400.

Нет смысла покупать большие объемы бетона, если он не будет израсходован за 30 суток. Дело в том, что уже через 30 дней стройматериал потеряет массу своих эксплуатационных свойств и не сможет обеспечить требуемое качество постройки. Уже через два месяца потеря достигнет -10%, через шесть месяцев — -50%, а через год цемент вообще станет непригодным для эксплуатации.

Главным недостатком цементной смеси является комковатость. Такая проблема характерна для дешевых марок от сомнительных производителей. Чтобы избежать неприятностей, лучше не экономить, покупая немаркированный, старый или уцененный цемент.

Советы по расчету пропорций

Независимо от марочных или модификационных особенностей, пропорции для цементной смеси измеряются установленной единицей — килограммами. Если нет возможности рассчитать каждую разновидность компонента в кг, можно применить старый дедовский метод по измерению бетона. Пропорции в ведрах для бетономешалки создавались еще в далеком прошлом.

Если нет возможности рассчитать каждую разновидность компонента в кг, можно применить старый дедовский метод по измерению бетона. Пропорции в ведрах для бетономешалки создавались еще в далеком прошлом.

Важно помнить о том, что каждая бетономешалка может обладать разными по объему емкостями. Пример расшифровки символики может выглядеть следующим образом:

- «Ц» — установленный объем цемента.

- «П» — объем песка.

- «Щ» — объем щебенки.

- «В/Ц» — часть воды в соотношении с цементом.

Если подготовить такой расчет, то можно без особых сложностей определить объем жидкости, которая нужна для раствора. Пример: для одной части цемента, весящего 10 кг при В/Ц = 0,5, понадобится около пяти литров жидкости.

При использовании влажных наполнителей количество жидких компонентов уменьшают. В противном случае излишек воды приведет к серьезному ухудшению качества бетона.

Если речь идет о пропорциях бетона для фундамента в ведрах, улучшить его прочностные свойства можно с помощью суперпластификаторов. Такие средства продаются в каждом строительном гипермаркете, а инструкция по применению, расчет и рецепты предоставляются непосредственно в инструкции.

Такие средства продаются в каждом строительном гипермаркете, а инструкция по применению, расчет и рецепты предоставляются непосредственно в инструкции.

Тонкости правильного замеса

Чтобы замес цементной смеси был правильным, а конечный продукт обрел однородную консистенцию, важно руководствоваться некоторыми правилами и учитывать рекомендации опытных мастеров. Итак, специалисты рекомендуют следовать таким советам:

- Для начала в контейнер бетономешалки нужно вылить небольшое количество воды: желательно 1/8 часть от общего объема.

- После этого воду разбавляют 60% щебенки от ожидаемого количества. Наличие этого крупнокалиберного компонента разобьет цементную смесь в мешалке и позволит образовать идеальную однородную массу.

- Затем в бетономешалку высыпают весь цемент и начинают вымешивать состав в течение 10−25 минут.

- Дальше нужно добавить песок и продолжать вращать бетономешалку.

- В конечном итоге досыпается оставшаяся часть щебенки, консистенция еще раз перемешивается и разбавляется всей водой, которая осталась.

- На следующем этапе нужно довести раствор до однородной массы и перевернуть контейнер мешалки для извлечения готового бетона. Для этого достаточно переместить положение функционирующего элемента по направлению вниз.

- По завершении работы бетономешалку нужно очистить специальной жидкостью и мастерком. Даже если в ближайшее время будут проводиться другие строительные работы, емкость нельзя оставлять в грязном состоянии. В противном случае может возникнуть вероятность образования комков в будущей смеси.

Ручной метод

Не секрет, что бетономешалка есть не у каждого хозяина. Однако это совсем не проблема, так как при решении несложных бытовых задач можно обойтись ручным методом приготовления цемента. Еще в далеком прошлом люди использовали для такой цели два ведра и столько же лопат, чтобы создавать качественные смеси для строительных работ.

Итак, первые ведро и лопата будут использоваться исключительно для цемента, поэтому они не должны быть влажными, а вторые — для песка и щебенки. После помещения материалов в ведра их нужно разровнять лопатой сверху, чтобы достичь максимального соответствия ведерной единице измерения. Замес цемента лучше осуществлять в широкой емкости, основательно перемешивая песок и щебень. Сверху образованной массы нужно сделать небольшую борозду для дальнейшего добавления цемента. Компоненты нужно смешивать до тех пор, пока не появится густая однородная консистенция с соответствующим оттенком.

После этого смеси придают конусообразную форму, делая в центре углубление, и начинают доливать жидкость. Оставшийся по краям конуса цемент засыпается в углубление с водой. Важно дождаться, пока состав окончательно не пропитается жидкостью, а затем повторить все процедуры по перемешиванию. Как только бетонное тесто обретет нужное состояние, его можно доставать и разливать по ведрам.

Важный совет: при замешивании состава воду лучше добавлять в небольшом объеме.

В противном случае избыточная жидкость может свести все усилия к нулю.

Если правильно соблюдать пропорции состава бетона в ведрах и учитывать вышеперечисленные рекомендации, подготовка цементной смеси будет проведена успешно. Конечный продукт приобретет нужную пластичность и однородность, а также не будет иметь пустот. В результате конструкция простоит без деформаций в течение внушительного промежутка времени.

Пропорции бетона в ведрах

Каждому строению независимо от назначения нужна прочная опора, от ее качества зависит надежность постройки и ее долговечность. Фундаментная основа может иметь разную форму и состоять из различных материалов. Однако в любом случае главной составляющей основания является бетон.

Пропорции бетона для фундамента

Фундаментный бетон представляет собой сочетание связующего вещества, наполнителя, воды и различных присадок.

Связующим веществом практически всегда является цемент, который в зависимости от выдерживаемой нагрузки может быть нескольких марок: М200, М300, М400, М500 и М600.

В качестве наполнителя используются песок и щебень. Песок лучше всего использовать речной, при этом он не должен содержать примесей глины. Размер песчинок для качественного бетона не должен превышать 5 мм. Щебень для фундаментного бетона лучше брать из дробленого гранита, так как он характеризуется высокой прочностью. Размер фракции не должен превышать 2 см.

Присадки необходимы для придания бетону требуемых характеристик. Смесь сухих компонентов разбавляют водой до нужной консистенции. Каждому компоненту бетона отводится своя функция, поэтому очень важно правильно подобрать пропорции составляющих.

Вода для приготовления бетона должна быть чистой, поэтому рекомендуется брать ее из водопроводов. Если такой возможности нет, то допускается использовать воду из естественных водоемов, но с предварительной очисткой.

Замешивать бетонный раствор можно в бетономешалке или вручную, используя определенное количество компонентов. Однако взвешивание материалов возможно не всегда, поэтому для удобного измерения используют ведра.

Однако взвешивание материалов возможно не всегда, поэтому для удобного измерения используют ведра.

Измерять объем материала ведрами рекомендуется при замешивании небольшого количества бетона. Многолетний опыт строительства показывает, что правильно делать замес следует из компонентов, взятых в следующем соотношении:

- Цемент -1 часть.

- Песок – 3 части.

- Щебень – 5 частей.

Готовим бетон вручную

Другими словами для качественного бетона на 1 ведро цемента берут 3 ведра песка и 5 ведер щебня. Что касается воды, то расчетное количество этого компонента определяется в зависимости от количества цемента, чаще всего берут 0,5 части воды на 1 часть цемента. Однако существует много факторов, в той или иной степени влияющих на количество воды. Например, использование влажного песка значительно уменьшает расход воды на приготовление раствора нужной консистенции. Кроме того, необходимо визуально контролировать консистенцию бетона. Главное, чтобы он густым и пластичным, мог держать форму и не растекаться.

Пропорции компонентов для приготовления 1 куб.м. бетона

Бетон для фундамента имеет несколько марок, которые определяются типом будущей конструкции, ее весом и назначением. Для приготовления каждой марки бетона может использоваться определенная марка цемента. В целом эти два фактора определяют количество компонентов, необходимых для приготовления одного кубического метра бетона.

В большинстве случаев для строительства фундаментов используют бетон марки М 200, он обладает достаточной прочностью и может многократно выдерживать замерзание и оттаивание. Для изготовления такого раствора используется цемент марки М500, щебень средней фракции и вода из водопровода.

Приготовление одного кубического метра бетона марки М200 необходимо взять следующее количество компонентов:

- Цемент – 300-350 кг.

- Щебень – 1100-1200 кг.

- Песок – 600-700 кг.

- Вода – 150-180 л.

Чтобы перевести указанные значения в объем в ведрах для более удобного измерения, достаточно знать примерную массу каждого компонента в одном ведре. К примеру, ведро объемом 10 л вмещает 15,6 кг цемента, 19,5 кг песка и 17 кг мелкофракционного щебня. Следовательно, для замеса бетонной массы объемом 1 м 3 понадобится примерно 20 ведер цемента, 30 ведер песка, около 70 ведер щебня и 15-20 ведер воды. Как видите, рассчитать пропорции бетона для фундамента в ведрах не так уж и сложно.

Особенности бетонного раствора

Прочность фундамента во многом зависит от правильно подобранных компонентов, каждый из которых предназначен для выполнения отведенной ему задачи.

К примеру, главными составляющими бетона являются цемент и вода, их смесь образует цементный камень. Однако, несмотря на монолитность структуры, этот камень легко деформируется, давая усадку 2 мм на 1 метр. Результатом этого процесса является образование микротрещин, невидимых при визуальном осмотре, но существенно снижающих качество цемента. В дальнейшем для анализа качества и состояния фундамента может потребоваться его обследование.

Снизить степень деформации цементного камня помогают наполнители. Чаще всего для этого используют песок, щебень, гравий или керамзит. Наполнитель образует особую структуру, которая принимает на себя напряжение бетона в процессе усадки. Следовательно, добавление к цементу наполнителя позволяет в несколько раз повысить прочность бетона.

Ручное приготовление бетонной смеси

Чтобы приготовить качественный бетонный раствор для фундамента, лучше всего использовать бетономешалку. Однако такая возможность есть не всегда. Иногда приобретение бетономешалки или ее аренда недоступно из-за ограниченного бюджета на строительство. Бывают ситуации, когда нет возможности подключения к сети электропитания. Возможно, что использование бетономешалки не рационально из-за небольшого объема работ. Решить проблемы такого плана можно ручным замешиванием бетонной смеси.

Для работы понадобится следующее:

- Два ведра: одно ведро для цемента, другое для остальных компонентов и воды.

- Две лопаты, одна из которых также используется только для цемента, другой работают с песком и щебнем.

- Широкая емкость с высокими бортиками для удобного перемешивания компонентов.

Процесс ручного замешивания бетонной смеси выглядит следующим образом:

- В емкость насыпают песок и щебень, хорошо перемешивают и делают на поверхности бороздки.

- В полученные углубления засыпают цемент и всю смесь перемешивают до однородного состояния.

- Смесь сухих компонентов собирают в конус, на вершине которого делают ямку.

- В углубление конуса наливают небольшое количество воды и начинают перемешивать. При этом замес ведется непосредственно в вершине конуса, чтобы сухая смесь ссыпалась в ямку с водой.

- Когда залитая вода впитается, вновь формируют конус с углублением в верхней части и добавляют еще воды. Действия повторяют до получения требуемой консистенции бетонной массы. Очень важно не лить всю воду сразу, так как ее лишнее количество может снизить качество приготовленного раствора.

Приготовление бетона для фундамента – это очень ответственный этап, от которого зависит прочность и долговечность основания и всего строения. Поэтому очень важно правильно подобрать компоненты для замешивания бетонной массы и как можно точно рассчитать их пропорции.

пропорции раствора 1 куба с песком, какое соотношение цемента с водой, сколько

Бетон – это сложный раствор, для приготовления которого используют несколько ингредиентов. Во время застывания бетона он формирует монолит. Такое изделие может похвастаться высокими показателями прочности, благодаря чему бетон активно используют при возведении различных видов основания, таких как: монолитный ленточный, столбчатые, свайно-ленточные и свайной. Состав для приготовления раствора практически одинаков, меняется лишь пропорция составляющих. Для приготовления бетона используются такие ингредиенты, как песок, вода, гравий и цемент.

Цемент

При индивидуальном возведении задействуют обычный портландцемент самыми востребованными можно считать марки М300, М400 и М500. Покупать этот строительный материал необходимо непосредственно перед заливкой. В противном случае длительное хранение продукта приведет к снижению его прочностных показателей. Каждый полгода хранения понижают марку материала на четверть. Про марку бетона М400 вы можете подробно почитать в нашей статье.

Вода

Приготовит раствор для заливки фундамента невозможно без такого оставляющего как вода. Благодаря ей удается добиться правильного состояния цемента, но применять в этом случае необходимо только очищенную жидкость.

Где и при каких условиях используется бетон класса в15 указано в данной статье.

Объем воды, которого будет достаточно для получения необходимой консистенции, определяется с учетом марки цента, а также коэффициента водоцементного отношения. Именно последний показатель позволяет определить количество жидкости на единицу цемента. Отыскать коэффициент можно в интернете. Для каждого бетона он свой:

- М250 (М300) – коэффициент водоцементного отношения составляет 0,5. Таким образом, на 1 кг связующего компоненты приходится 0,5 л воды.

- При задействовании цемента М400 вам нужно будет добавлять воду в количестве 0,56 л.

На основании этого можно выделить следующую закономерность: чем выше марка бетона, тем меньшее количество воды понадобиться. Но при этом, чем выше марка применяемого цемента, тем в больших объемах нужно будет применять жидкость. Именно это следует учитывать при соблюдении пропорций цементных растворов.

Бетон класса в25 характеристики строительного материала указаны в данной статье.

На видео – состав и пропорции бетона для фундамента:

График набора прочности бетона указан в данной статье.

Песок

Приготовить бетона для обустройства фундамента невозможно без такого компоненты, как песок. Именно ему в этом деле отведена роль заполнителя. Главное требование, которое к нему предъявляется – это чистота. В его составе должны отсутствовать различные примеси, глина и камни.

Поимо этого, в роли заполнителя не стоит задействовать мелкий песок. Минимальный размер песчинок может достигать 2,5 мм. При возведении оснований лучше всего применять речной песок, ведь морской слишком дорого стоит, а карьерный необходимо дополнительно очищать.

Массовая доля заполнителя определяется с учетом марки бетона и используемого цемента. Чем выше марка бетона, тем меньше доля заполнителя. Но если задействовать высокие марки цемента, то доля песка может быть повышена. Для получения легких растворов соотношение цемент-песок может достигать 1:5,7.

Какой бетон для отмостки можно использовать указано в данной статье.

Щебень

Этот компонент выступает в качестве заполнителя. При приготовлении бетона для фундамента необходимо задействовать щебень, размер фракций у которого имеет средние значение 10-150 мм. При индивидуальном строительстве вполне оптимальным станет размер зерен 10-70 мм. Если нужно вести постройку более мощного фундамента, то целесообразно задействовать щебень крупной фракции.

Массовая доля наполнителя может варьироваться по отношению к связующему компоненту от 7 до 4,8. Если состав для получения бетона был подобран вено, то вы гарантировано сможет обеспечить все необходимые свойства конструкции, а это уже является гарантией долговечности строящегося объекта.

Как прогревают бетон в зимнее время можно узнать из данной стать.

Для ленточного основания

Перед тем как перейти к приготовлению раствора, необходимо произвести расчет и понять, какое количество бетона понадобиться для возведения ленточного фундамента. Для этих целей ведутся вычислительные операции по объему бетона. Каждую линию основания лучше подсчитать отдельно, а уже потом методом сложения получить необходимый результат. Длину одной ленты требуется умножить на е высоту и ширину. Например, лента основания будет иметь такие габариты: длина – 10 м, высота – 1 м, ширина – 0,5 м. в результате на одну ленту основания вам понадобиться 5 м3 бетона.

О том сколько цемента на 1 куб бетона необходимо можно прочесть в данной статье.

На видео – пропорции и состав бетона для фундамента:

Мелкозернистый бетон состав и другие технические данные можно подчеркнуть для себя в данной статье.

Для правильного приготовления раствора стоит четко выдержать пропорцию всех ингредиентов. Если этого не сделать, то получить качественный раствор у вас не поучится. Когда нужна смесь с высокими показателями прочности, то необходимо купить цемент М500. Для заливки ленточного основания задействуют бетон, в котором цемент и песок имеют соотношение 1:2, а количество щебня равняется четырем частям.

Свайный фундамент

Для заливки такого основания вам нужно будет задействовать бетон М300. Если процесс заливки осуществляется на сухой почве, то необходимо применять такие пропорции:

- Цемент: известь: песок 1:1:8.

- Цемент: песок 1:6.

Когда процесс обустройства свайного основания происходит на влажной почве, то необходимо приготовить следующую смесь: цемент: песок 1:4,5. Для мокрой почвы не целесообразно применять раствор, в котором содержится известь.

Монолитный

Для получения такого фундамента необходимо придерживаться следующих пропорций: цемент: песок: гравий= 1:3:5. Вначале происходит соединение всех сухих ингредиентов, а уже после можно добавлять воду. В результате нужно получить однородную густую массу. В этом деле важно не перестараться, иначе избыток воды приведет к снижению прочности. Использовать приготовленный состав необходимо в течение 2 часов после замешивания.

Столбчатый (пропорции в ведрах)

Когда требуется возводить каркасные дома, то строитель применяют столбчатые основания. Здесь нет необходимости применять бетон высокой прочности. Поэтому для приготовления раствора можно задействовать М200. Чтобы получить такой бетон вам понадобиться цемент М500, песок, щебень и вода. Так в данном случае процесс приготовления осуществляется с учетом пропорции в ведрах, то все компоненты будут указаны в кг. Чтобы выложить 1 м3 бетона, необходимо подготовить ингредиенты в следующей пропорции:

- цемент – 300 или 350 кг;

- щебень – 1100-1200 кг;

- песок – 600-700 кг;

- 150-180 литров воды.

Процесс приготовления

Если осуществляется строительство малых сооружения, то процесс замешивания раствора может осуществляться вручную. Для этого стоит подготовить металлическую емкость. Строительство крупных объектов невозможно выполнить без бетономешалки. В этом случае очень важно, чтобы в составе раствора отсутствовали ненужные добавки.

Сколько весит 1 куб бетона можно узнать прочитав статью.

Вначале нужно соединить сухие компоненты. Когда удалось получить однородную массу, то можно добавлять воду. Результатом проделанных работ становится однородная и густая масса. Если вода была добавлена в увеличенном количестве, то прочностные показатели раствора будут снижены.

На видео – состав бетона для фундамента:

О том сколько сохнет жидкое стекло на бетоне указано в статье.

Когда раствор был приготовлен, его заливают на протяжении 2 часов, при этом осторожно разравнивая по всей площади. Необходимую твердость бетон получит через месяц. Но интенсивные изменения наблюдаются уже через неделю.

Лучше всего осуществлять заливку в теплое время, так как можно будет предохранить себя от большого количества проблем, а точнее: замерзания жидкости, прежде чем затвердеет цемент. В результате построенный фундамент начнет разрушаться.

Когда фундамент был залит, его необходимо прикрыть защитной пленкой, чтобы избежать попадания осадков на него. Кроме этого, проверят сухость основания во время жаркой погоды, а также при необходимости обрабатывайте бетон водой. В таком случае вы сможете избежать образования трещин.

Сколько щебня в 1 кубе бетона помещается можно узнать из данной статьи.

Возведение фундамент – это очень важный процесс, ведь именно от качества этого элемента будут зависеть эксплуатационные характеристики всей конструкции. Чтобы фундамент получился прочным и долговечным, необходимо правильно подбирать все составляющие и обязательно соблюдать их пропорцию.

Как развести цемент для фундамента: рекомендации

Смешивание песка с цементом

Бетон – самый популярный материал, используемый в современном строительном деле. Он состоит из нескольких компонентов: вяжущего, воды и наполнителя (песок, щебень). Вяжущим компонентом и является цемент. От его качества зависит марка бетона.

Для начала ознакомимся с несколькими общими правилами, как разводить цемент для фундамента и как правильно использовать материалы:

- для получения высокой марки бетона, необходимо не только выбирать высокую марку цемента, но и увеличивать его потребление, расход

- без инструментов: емкостей, лопаты, бетономешалки (если большие объемы) – не обойтись

- добавлять воду в готовый сухой замес нужно постепенно. Как правило, на практике вливают меньший объем жидкости, чем рассчитывали

- если замес осуществляется в жаркую и сухую погоду – в растворы вводят специальные добавки – глины, извести. Каменные стеновые материалы, блоки и панели, соприкасающиеся с раствором, смачивают водой

- вода должна быть чистой. Если она не берется их источника питьевого водоснабжения, требуется проверка на выявление примесей

- покупаемые материалы должны иметь паспорт с результатами лабораторных испытаний, проводимых предприятием

- нельзя дополнительно вливать воду или другие компоненты в уже схватившийся раствор

- при температуре +18 — +22 °С бетон застынет и обретет все свои прочностные свойства в течение 28 суток

- снимать опалубку можно лишь при наборе конструкции 70% прочностных характеристик. Минимальный срок – через 1 неделю (летом при температурном показателе среды 20 °С)

к оглавлению ↑

Выбор цемента и пропорции

Пропорциональные отношения для бетонного раствора зависят от типа будущей постройки. Насколько прочной она должна быть, насколько износоустойчивой и огнеустойчивой?

Определившись с типом постройки и подобрав к ней необходимую марку бетона, нужно выбрать марку цемента.

| Требуемая марка бетона (по проекту) | Марки цемента, в естественных условиях твердения |

| рекомендуемые/допустимые | |

| М100 | 300 |

| М150 | 300/400 |

| М200 | 400/300, 500 |

| М250 | 400/300, 500 |

| М300 | 400/ 500 |

| М350 | 400/ 500 |

| М400 | 500/ 550, 600 |

| М450 | 550/ 500, 600 |

| М500 | 600/ 550, 600 |

| М600 | 600/ 550 |

По таблице видна закономерность, что для получения бетонов М150, М200, М250, необходимо вяжущее с показателем, превышающим данные в 2 раза (для 150 – 300, для 200 – 400).

Самые распространенные марки вяжущего для строительства – М400 и М500.

Если замес осуществляется вручную, основными пропорциями приготовления для каждой из марок бетона являются:

при выборе марки цемента М400 —

- для М100 (или класса бетона В7,5) – на 1 кг сухого цемента приходятся 4,5 кг части песка и, примерно, 7 кг щебенки

- для М200 (В15) – на один килограмм вяжущего – 2,7 кг песка и 4,7 кг щебня

- для класса В22,5 (М300) – к 1 кг — 1,9 (части песка) и 3,7 (щебенки)

- для М400 (В30) – к 1 кг вяжущего приходится чуть больше 1 кг песка и 2,5 кг заполнителя

при выборе марки М 500 —

- М100 — 1:5,3:7,1

- М200 — 1:3,2:4,9

- М300 — 1:2,2:3,7

- М400 — 1:1,4:2,8

Выбор марки цемента

Пример:

При данной марке цемента М500, мешок весит 235 кг. Получить необходимо марку бетона М300. Это значит 235 кг – 1. Песка требуется 1:2,2. 235 умножаем на 2,2, получаем 517 кг. Щебня необходимо 1:3,7 – при аналогичном подсчете получим 869,5 кг. Расход воды зависит от влажностного состояния песка, но примерная пропорция – 1: 0,5 (117.5 л).

Если нет таблиц:

Примерные соотношения всех сухих компонентов можно брать – 1:3:4. Это значит, что 1 – цемент, 3 – песок, 4 – щебень. Но все же, при строительстве несущих элементов, фундаментов стоит пользоваться расчетными коэффициентами.

В приготовлении более прочных бетонных марок, увеличивают цементный расход. Также уделяют внимание критериям песка. Рекомендуется брать в качестве заполнителя речной песок: в нем содержится меньше глины и прочих примесей. Но такие пески имеют худшее сцепление с раствором, так как поверхность речных песчинок гладкая. Овражный песок напротив, сцепляется с компонентами хорошо, но требует предварительной промывки.

к оглавлению ↑

Процесс приготовления раствора

- Расчет пропорций в килограммах или литрах

- Вымешиваются сухие компоненты. Принято насыпать их слоями:

Порядок приготовления раствора

— ½ песка,

— после ½ щебня (просеянного)

— затем вся часть цемента

— досыпка щебня и песка.

При наличии бетономешалки эта сухая смесь перемешивается 10 минут. Вручную дольше.

- Постепенно вливается вода, небольшими частями. Раствор должен получиться вязким, но не слишком. Обычно берут соотношение 1: 0,5 (количество вяжущего/вода). Все это постоянно тщательно перемешивают. Вид готового раствора должен быть, как густая сметана.

Если на поверхности смеси можно нарисовать что-нибудь, и при этом рисунок не будет расплываться, а лишь слегка смягчится, раствор готов.

Важно! Замес нужно делать такого объема, чтобы он был использован в течение часа. Бетон со временем затвердевает, а при его перемещении на новое место теряет часть от будущей прочности.

Уплотнение бетонного раствора в опалубке должно осуществляться через каждые 10-15 см слоя. Как правило, завершающий слой утрамбовывается до выхода цементного «молочка» — мельчайших пузырьков воздуха на поверхности. Это предотвратит формирование трещин.

к оглавлению ↑

Какой цемент используют под фундаменты

Для таких важных построек как фундамент, в строительстве используется марка цемента выше М350. Самое важное – уделить внимание весу, дате производства и сроку годности цемента для фундамента.

Стоит помнить! Каждые полгода хранения стоят этому материалу четверти сцепляющей силы в растворе.

Материал должен хранится в сухом месте, лучше упаковывать его поверх заводской оболочки полихлорвиниловым мешком, чтобы не получить к началу строительства камень, вместо цемента.

Пропорция бетона для фундамента – состав, количество и несколько советов

Специалисты рекомендуют использовать при заливке фундамента готовый бетон марки М300 или М400, которая зависит от общей нагрузки на подземную конструкцию, а также от вида грунта. Но имея в наличии цемент, воду и заполнители в виде гравия или щебня, можно самостоятельно приготовить бетонную смесь непосредственно на строительной площадке. Для этого понадобится бетономешалка и правильно выбранная пропорция бетона для фундамента, определяющаяся соответствующим расчетом и нормативами.

Состав и пропорции

Для замешивания бетона марок М300 – М400 потребуется приобрести цемент марки М500 – М600. Для фундаментного раствора необходимы:

- одна часть цемента;

- две-три части песка;

- четыре или пять частей заполнителя, в качестве которого можно использовать как гравий, так и щебень.

Воды на весь объем бетона понадобится в два раза меньше объема сухой смеси, состоящей из трех компонентов. Например, если взять десять килограммов цемента, то песка придется заготовить двадцать-тридцать килограммов, а щебня – сорок или пятьдесят килограммов. Исходя из расчета, сухой смеси в этом случае получается 80 или 90 килограммов. Для такого объема потребуется сорок или сорок пять литров воды, но если замешиваемый бетонный раствор остается слишком плотным, жидкости допускается использовать чуть больше, но в разумных пределах.

Нормальной считается консистенция фундаментного раствора в том случае, когда при перемешивании бетона лопатой приходится прикладывать некоторые усилия, но, в то же время, смесь должна стекать с нее легко, не задерживаясь.

Пропорции составляющих на 1м3 бетона

Для определения необходимого количества составляющих для определенного объема бетонного раствора необходимо знать точные размеры фундамента, а именно – его объем. Конкретное количество рассчитывается в зависимости от грунтовых и климатических условий с учетом требований нормативов и стандартов. Примерное соотношение ингредиентов на 1м3 для бетона марки М400 можно определить следующими цифрами:

- цемент М500 – 380кг;

- песок – 610кг;

- щебень – 1220кг;

- вода – 190кг.

Следует отметить, что эти цифры – примерные и зависят от многих показателей, поэтому дают только приблизительное представление о пропорциях, которых необходимо придерживаться. Более точные сведения может предоставить расчет и привязанный к местности проект сооружения. Для жилых домов и промышленных цехов пропорции бетона для фундамента могут существенно отличаться друг от друга.

Некоторые советы

Не стоит покупать цемент заранее. При неправильном хранении он быстро впитает влагу и станет непригодным для замешивания бетонного раствора, даже если мешки не были раскрыты. Оптимальным сроком покупки цемента считается одна-две недели до начала его использования.

Купленный песок может оказаться влажным. В этом случае его необходимо будет просушить в течение определенного времени, либо при замешивании раствора следует воды залить меньше, чем того требует пропорция бетона для фундамента. Часто в песке могут присутствовать различные примеси, поэтому, приобретая материал, необходимо визуально определить, насколько он чист. Следует помнить о том, что чем грязнее будет песок, тем хуже окажется его реальный показатель схватываемости с раствором.

Приобретенный песок не рекомендуется оставлять под открытым небом, так как даже самый небольшой дождь может существенно увеличить его влажность, что потребует внести коррективы в состав пропорции для бетонной смеси.

Щебеночный и гравийный заполнитель должен иметь мелкую фракцию. Специалисты рекомендуют придерживаться размеров, составляющих не более одного-двух сантиметров в диаметре.

Не стоит самостоятельно заливать фундамент в холодный период времени, так как раствор придется подогревать, чтобы он не смог схватиться раньше времени. В бытовых условиях сделать это практически невозможно. В результате, потерявший прочность бетон не уплотнится до требуемых показателей и не свяжется с арматурой. Поэтому рекомендация здесь может быть только одна – работы по заливке фундамента следует выполнять только в теплое время года!

Как определить количество требуемого бетонного раствора

Объем и пропорции бетона определяются из расчета размеров подземной конструкции. Для ленточного фундамента по чертежам или непосредственно на площадке измеряется:

- длина ленты по длинной ее стороне;

- высота и ширина фундамента.

При сложной конфигурации фундамент рекомендуется условно разбить на отдельные ленты, посчитать объем каждой из них и сложить результаты.

Количество необходимого раствора определяется простым перемножением длины, ширины и высоты.

Длину фундаментных лент для расчета требуется замерять от угла до угла, понимая, что большинство углов будет учитываться дважды. Но так и должно быть, так как раствор требуется замешивать с определенным запасом, во избежание его нехватки.

Для плитного фундамента расчет объема бетонной смеси производится, исходя из площади плиты и ее толщины, показатели которых перемножаются. В результате простых математических действий получается требуемый объем бетона.

Количество бетонного раствора для свайно-набивных фундаментов определяется по формуле, учитывающей количество свай, площадь их сечения и длину. Для определения размера сечения сваи радиус ее окружности возводится в квадрат и умножается на коэффициент, равный 3,14. После этого путем перемножения полученного результата на длину сваи и их количество определяется необходимый для заливки фундамента объем бетона.

Пропорции бетона для фундамента в бетономешалке: инструкция по замешиванию

Бетон – незаменимый материал для строительства фундамента дома. Его прочность и способность выдерживать необходимую нагрузку напрямую зависит от технологии приготовления и соблюдения пропорций компонентов.

Точные пропорции приготовления бетона зависят от марки цемента, материала и размера здания, которому закладывается фундамент.

В строительстве используются 4 вида бетонных фундаментов, имеющих разные характеристики и способ возведения: ленточный, столбчатый, комбинированный и плитный.

Компоненты бетонной смеси

Раствор бетона – это смесь различных компонентов, каждый из которых отвечает за конкретное качество фундамента:

- Цемент – основной связывающий и определяющий качество готовой смеси элемент;

- Песок – элемент мелкого заполнения бетонного теста. Применяйте исключительно речной и кварцевый песок с размером частиц 2-3,5 мм.

- Твердые наполнители – щебень, гравий . Используют фракии от 40 до 130 мм;

- Вода.

Придать раствору дополнительные качества помогают присадки:

- Гашеная известь – облегчает укладку раствора;

- Пластификаторы – придают смеси текучесть;

- Армирующие элементы – добавляют прочность;

- Вспомогательные вещества – добавки, способствующие затвердению бетона при повышенной влажности и низких температурах.

Количество и состав присадок регулируют, в зависимости от назначения бетона.

Пропорции компонентов

При незначительных объемах работ в частном строительстве наиболее удобный вариант измерения компонентов бетонной смеси – в ведрах.

Пропорции в расчете на общий объем каждого замеса следующие:

- Цемент – 2 части;

- Песок – 4 части;

- Наполнитель – 8 частей;

- Вода – 1 часть.

Характеристика полученного бетона зависит от марки использованного цемента. Для фундамента рекомендуют цемент М400 и М500. Рассчитать количество необходимого цемента можно по следующей таблице:

| Марка бетона | Марка цемента | Масса цемента на 1 куб. м. | Кол-во мешков |

|---|---|---|---|

| М250 | М400 | 300 | 6 |

| М300 | 350 | 7 | |

| М400 | 400 | 8 |

В бытовом строительстве бетона выше М350 практически не используют. Для закладки фундамента на обычном грунте достаточно бетона прочностью М250-300. Рассчитать необходимый объем бетона в литрах можно различными онлайн-калькуляторами.

Правила замеса бетона

Качество полученной в бетономешалке смеси зависит от выбора компонентов, соблюдения пропорций и технологии загрузки.

Работа состоит из следующих этапов:

- Установка бетономешалки. Аппарат устанавливают на ровную площадку, чтобы резервуар находился в правильном положении, иначе перемешивание компонентов будет неравномерным и раствор частично образует комки. Нужно заранее предусмотреть, как будет располагаться емкость для выгрузки раствора.

- Загрузка компонентов. В первую очередь засыпают половину дозы песка, затем гравий и после него постепенно добавляют цемент. В последнюю очередь высыпают оставшийся песок.

- Залив воды. После тщательного перемешивания сухих компонентов заливают воду.

- Замешивание. Смешивание компонентов раствора несложная процедура, но и у нее есть свои особенности. Нельзя мешать раствор слишком долго, чтобы он не начал схватываться. При правильной работе бетономешалки раствор достаточно замешивать 10 минут. Через 5-6 минут перемешивания качество можно проверить: взять немного смеси, сделать из нее «кляксу» и провести по ней несколько бороздок. Если бороздки некоторое время не затягиваются, раствор готов.

- Выгрузка. Готовый раствор выгружают из бетономешалки полностью. Если брать его частями, внутри бетономешалки создадутся условия для расслоения, поскольку наполнитель начнет оседать.

- Очистка бетономешалки. Промывать внутренние поверхности бетономешалки после каждого замеса не стоит, но необходимо тщательно вычистить со стенок и лопастей остатки предыдущей порции раствора. По окончании работ бетономешалку хорошо промывают водой.

Чтобы сухие компоненты не налипали на стены бетономешалки, перед их загрузкой внутренние стенки смачивают жидким цементным молочком.

Рекомендации и советы

Получение качественного фундамента требует выбора цемента правильной марки и организации правильных условий застывания бетона. После заливки основание требует ухода в течение 20-25 дней.

Поверхность защищают от прямых солнечных лучей и пересыхания. Ее накрывают полиэтиленовой пленкой и ежедневно слегка увлажняют. Окончательную крепость бетон набирает спустя 30-40 дней после заливки.

Еще несколько советов:

- Цемент используют только свежий, без признаков слеживания. Качество проверяется сжатием в кулаке небольшого количества цемента. Если после разжимания в руке останется комок, значит цемент влажный и использовать его не стоит.

- Порцию раствора бетона готовят с таким расчетом, чтобы участок фундамента был залит за 30-40 минут. Раствор начнет застывать и залить его правильно не получится.

- Компоненты перед загрузкой в бетономешалку можно предварительно смешать. Делают это на куске брезента или пленки, чтобы в раствор не попала земля.

- Воду заливают в раствор строго по норме. Если жидкости будет слишком много, фундамент при застывании начнет трескаться из-за ее испарения.

- При выборе крупного твердого наполнителя лучше предпочесть материал с разнокалиберными зернами. Это поможет избежать образования пустот во время заливки фундамента.

Самостоятельное приготовление бетона несложный процесс. Главное условие получения качественного бетона – соблюдение рекомендаций по пропорциям и правильной загрузки компонентов в аппарат.

Заливка ленточного фундамента

Монолитная бетонная лента, расположенная под стенами по периметру здания и внутренними простенками. Применяется для легких и тяжелых зданий.

По материалу основы делится на:

- Бутовый;

- Бетонный;

- Бутово-бетонный;

- Железобетонный;

- Кирпичный.

По глубине закладки данный вид может быть мелкозаглубленным (до 60 см.) и заглубленным( до 150 см). Глубину закладки рассчитывают, исходя из качества грунта и веса строения.

Столбчатый

Используется для легких построек: деревянных, каркасных, щитовых домов, пристроек, легких зданий из газобетонных блоков. Состоит из расположенных по периметру здания с шагом в 2,5-3 метра бетонных столбов. На верхнюю часть столбов монтируют ростверк из бруса, бетона или металлический швеллеров, на который непосредственно устанавливают стены здания.

Столбы изготавливают из бетона, бута, кирпича или дерева. Заглубляют столбы на уровень промерзания грунта. Данный тип фундамента идеален на участках с уклоном. Столбы заглубляют до уровня плотного грунта.

Столбчатый фундамент не применяется, если под зданием необходимо возвести подвал или цокольный этаж.

Комбинированный

Разновидность столбчатых фундаментов – комбинированный или столбчато-ленточный. Столбы при его обустройстве опускают ниже глубины промерзания грунта, вверху устраивают ростверк, представляющий собой ленточное основание.

Такой вид фундамента приобрел высокую популярность, поскольку его можно строить на любом грунте и зданию любого веса.

Стоимость комбинированного фундамента на порядок выше, чем у других видов. Применяйте, когда строительство ленточного и столбчатого основания невозможно.

Плитный

Монолитное основание, расположенное под всем зданием. Обустройство этого вида применяется, когда нагрузка от строения значительная, а грунт слабый.

Такой фундамент применяют при строительстве на болотистых, пучинистых и пористых грунтах. В подобных условиях ленточный и свайный фундаменты перекосятся вместе со стенами и часть здания может провалиться.

Плитный фундамент движется вместе с грунтом, поэтому целостность стен здания не пострадает. На плотных грунтах возведение сплошного фундамента не рентабельно.

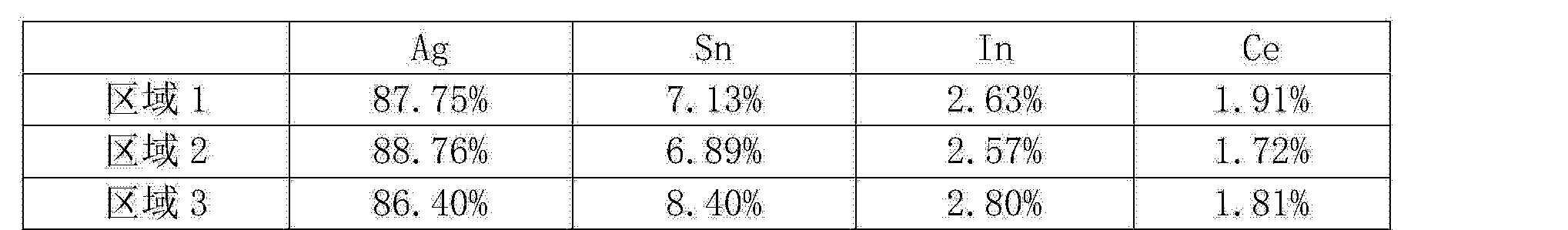

Дизайн ячеистой бетонной смеси

| Richway

Дизайн ячеистой бетонной смеси

При работе с ячеистым бетоном и составлении смеси кардинальное правило состоит в том, что с уменьшением плотности уменьшается и прочность. В некоторых случаях, например, когда материал необходимо выкопать позже, потеря прочности является преимуществом. Дополнительным преимуществом является то, что по мере того, как материал становится легче, его тепло- и звукоизоляционные свойства также улучшаются.

Самая простая конструкция ячеистой бетонной смеси может состоять просто из портландцемента, воды и пены, образующейся извне, которую также иногда называют предварительно сформованной пеной.Соотношение воды и цемента обычно может варьироваться от 0,40 до 0,80, а содержание пены обычно достигает 80%, в зависимости от желаемой плотности.

Обычно используется портленд типа 1, однако могут использоваться и другие типы портленда. При использовании других типов Portland преимущества их использования в других материалах также применимы к ячеистому бетону.

Помимо портландцемента, есть много других цементных материалов, которые могут использоваться в ячеистом бетоне. Летучая зола очень распространена, но метакаолин, шлак и микрокремнезем — это некоторые другие, которые также использовались при производстве ячеистого бетона.

В зависимости от области применения, эти альтернативные материалы могут использоваться, среди прочего, для увеличения прочности материала или для дальнейшего улучшения экономических показателей ячеистого бетона. В дополнение к вяжущим материалам можно использовать и другие материалы, например фибру.

Обычно при плотности ниже 50 фунтов на кубический фут (800,92 кг / м³) мелкие или крупные заполнители не используются, поскольку они имеют тенденцию к дальнейшему снижению прочности. Когда больше 50 PCF (800.92 кг / м³) песок может быть внесен, прежде всего, в целях экономии.

Портленд — самый дорогой компонент ячеистого бетона — и когда требуется более высокая плотность, например, для вытеснения воды, но более высокая прочность не требуется — это создает хорошую возможность и причину для использования дешевого наполнителя, такого как песок.

Крупнозернистые заполнители обычно не вводят, пока плотность не превысит 100 PCF (1601,85 кг / м³). В тех случаях, когда ячеистый бетон используется в этом диапазоне плотности, он, скорее всего, будет структурным или сборным железобетонным материалом.

Как и в случае с любым другим бетонным продуктом, конструкции ячеистой бетонной смеси особенно важны, поскольку состав смеси имеет решающее значение для характеристик материала по отношению к области применения. После принятия решения о дизайне смеси очень важно внимательно следить за плотностью при производстве.

Если производимый материал слишком тяжелый, теряется выход продукции и деньги. Если материал слишком легкий, он может не иметь необходимой прочности для применения.

Водоцементный состав ячеистого бетона может варьироваться в широких пределах.Хотя большинство людей не обращают на это особого внимания, следует отметить, что водоцементное соотношение ячеистой суспензии действительно увеличивается по сравнению с соотношением W / C базовой суспензии из-за воды в добавляемой пене.

Как и в случае с любым другим цементным продуктом, прочность ячеистого бетона увеличивается при любой заданной плотности при использовании более низкого отношения W / C. Общий диапазон будет от 0,40 до 0,80, при этом для многих смесей чаще всего находится в диапазоне от 0,50 до 0,65.

Обычно соотношение W / C не должно быть ниже.35. Когда соотношение W / C падает ниже 0,35, суспензия может вытягивать воду из пены при добавлении, вызывая схлопывание пузырьков пены.

Однако можно эффективно использовать смесители с большими сдвиговыми усилиями, такие как коллоидные смесители, и / или использование редукторов воды и суперпластификаторов, чтобы помочь избежать этой проблемы и позволить использовать более низкие отношения воды к цементу с хорошим успехом.

При использовании водоредукторов или адсорбционной смеси любого типа с ячеистым бетоном необходимо провести испытания, чтобы убедиться в отсутствии побочных реакций между пеной и адсорбционной смесью.Типичным результатом реакции будет ад-смесь, вызывающая схлопывание пузырьков пены.

Ожидаемая прочность и изоляционные свойства ячеистого бетона

| Плотность отверждения PCF (кг / м³) | Прочность PSI (бар) | Объем пены фут³ / ярд³ (м³ / 0,76 м³) суспензии | Изоляционное значение Значение R на дюйм (Метрическое значение R) | Смешанный дизайн |

| Низкая плотность | ||||

| 20 (320.37) 30 (480,55) 40 (640,74) 50 (800,92) | от 30 до 900 (от 2,07 до 62,05) | от 12 до 25 (от 0,34 до 0,71) | от 0,75 до 1,85 (от 0,14 до 0,33) | Чистый цемент |

| Средняя плотность | ||||

| 80 (1281,48) 90 (1441,66) 100 (1601,85) | от 400 до 1500 (от 27,58 до 103,42) | от 6 до 10 (от 0,17 до 0,28) | от 0,25 до 0,30 (от 0,045 до 0,054) | Песочная смесь |

| Высокая плотность | ||||

| 105 (1681.94) 115 (1842,12) 125 (2002,31) | от 1500 до 4000 (от 103,42 до 275,79) | от 3 до 6 (от 0,08 до 0,17) | от 0,1 до 0,2 (от 0,018 до 0,036) | Песочная смесь |

Примечание. Приведенные выше данные по ячеистому бетону взяты из отраслевых публикаций. Это обобщенные значения, которые следует проверить путем тестирования с использованием местных материалов и оборудования для любого конкретного проекта. Местные материалы, оборудование и приготовление суспензии — наряду с обработкой и контролем качества — могут приводить к большим расхождениям в результатах для любого заданного дизайна смеси.

Прочность на сжатие для любой заданной плотности — одна из общих тем, которые интересуют людей. Выше показана таблица с ожидаемыми значениями прочности и изоляционных значений для различных плотностей ячеистого бетона.

Прочность будет варьироваться в зависимости от множества факторов, включая дизайн конечной смеси, пенообразователь, пеногенератор и приготовление основной суспензии. Как и в случае с другими вяжущими материалами, ячеистый бетон обычно проходит испытания на сжатие через 28 дней.

Mix Designs Economics

Одна из самых больших проблем при проектировании ячеистых бетонных смесей — это расчет пропорций как для основного раствора, так и необходимого количества пены для достижения любой заданной плотности.Опытный практикующий может делать большую часть вычислений, не задумываясь, и производить точные вычисления с помощью бумаги для заметок и калькулятора.

На протяжении многих лет Richway разработала калькулятор расчета смеси, который делает расчет дизайна смеси и пропорции довольно простым процессом. Помимо расчета необходимых весов и объемов партий, еще одной чрезвычайно полезной функцией калькулятора является возможность анализа затрат.

Вот простой пример расчета стоимости ячеистого бетона.Грубо говоря, один ярд3 (0,76 м3) готовой пены может стоить от 10 до 15 долларов, в зависимости от соотношения водного концентрата, плотности пены и стоимости галлона пенообразователя.

Если материал 30 PCF (480,55 кг / м³) начинается с одного ярда чистого цемента и имеет водоцементное соотношение 0,50, для него потребуется 2060 фунтов (934,4 кг) портландцемента и 1030 (467,22 кг) фунтов воды. К этому мы добавляем 80 кубических футов (22,65 м³) пены, чтобы получить ячеистый бетон 30 PCF (480,55 кгм³) (влажная плотность). В этом случае общий доход составит 3 штуки.75 кубических ярдов (2,87 м³) материала.

Если бы стоимость базового раствора составляла 175 долларов США за ярд (доставка в виде местной готовой смеси), мы бы добавили 36 долларов за пену [из расчета 50 долларов за галлон (3,79 л) пены, 3 PCF (48,06 кг / м³). ) плотность пены и соотношение водного концентрата 40: 1]. Общая стоимость материалов составит 211 долларов США. Эта стоимость, разделенная на 3,75 кубических ярдов (2,87 м³), составит 56,26 долларов США за ярд ячеистого бетона.

Как видно на снимке экрана, калькулятор расчета смеси рассчитает требуемые объемы партии на основе желаемой плотности и желаемого объема материала.

Он предназначен для производства одного ярда ячеистого материала 30 PCF (480,55 кг / м³) (влажная плотность). Для этого требуется 0,27 ярда ³ (0,21 м³) базового раствора, требующего 315 фунтов (142,88 кг) портленда, 210 фунтов (95,25 кг) летучей золы (40%) и 286 фунтов (129,73 кг) воды, для соотношения вода: цемент 0,55.

Затем добавляется примерно 21 фут3 (0,59 м3) пены, чтобы получить один ярд3 (0,76 м3) ячеистого бетона. Калькулятор также отобразит необходимое количество воды и необходимого пенообразователя и, как уже говорилось, поможет провести анализ затрат для вашего проекта.

Просмотреть все ресурсы

Оптимизация бетонных смесей с минимальным содержанием цемента для повышения производительности и устойчивости

% PDF-1.7

%

1 0 объект

>

эндобдж

2 0 obj

> поток

2018-08-11T00: 53: 58-07: 002018-08-11T00: 53: 58-07: 002018-08-11T00: 53: 58-07: 00Appligent AppendPDF Pro 5.5uuid: b144e145-a955-11b2-0a00- 782dad000000uuid: b146061b-a955-11b2-0a00-f0c60c3cfd7fapplication / pdf

Князь 9.0, версия 5 (www.princexml.com) AppendPDF Pro 5.5 Ядро Linux 2.6 64-битная 2 октября 2014 Библиотека 10.1.0

конечный поток

эндобдж

5 0 obj

>

эндобдж

3 0 obj

>

эндобдж

6 0 obj

>

эндобдж

13 0 объект

>

эндобдж

14 0 объект

>

эндобдж

923 0 объект

>

эндобдж

924 0 объект

>

эндобдж

925 0 объект

>

эндобдж

926 0 объект

>

эндобдж

927 0 объект

>

эндобдж

928 0 объект

>

эндобдж

4379 0 объект

> 2393 0 R] / P 518 0 R / Pg 4421 0 R / S / Link >>

эндобдж

4380 0 объект

> 2401 0 R] / P 529 0 R / Pg 4423 0 R / S / Link >>

эндобдж

4381 0 объект

> 2403 0 R] / P 529 0 R / Pg 4423 0 R / S / Ссылка >>

эндобдж

4382 0 объект

> 3001 0 R] / P 541 0 R / Pg 4426 0 R / S / Link >>

эндобдж

4383 0 объект

> 3090 0 R] / P 562 0 R / Pg 4428 0 R / S / Ссылка >>

эндобдж

4384 0 объект

> 3092 0 R] / P 563 0 R / Pg 4428 0 R / S / Ссылка >>

эндобдж

4385 0 объект

> 3198 0 R] / P 579 0 R / Pg 4431 0 R / S / Ссылка >>

эндобдж

4386 0 объект

> 3201 0 R] / P 580 0 R / Pg 4431 0 R / S / Link >>

эндобдж

4387 0 объект

> 3203 0 R] / P 580 0 R / Pg 4431 0 R / S / Link >>

эндобдж

4388 0 объект

> 3236 0 R] / P 591 0 R / Pg 4435 0 R / S / Link >>

эндобдж

4389 0 объект

> 3317 0 R] / P 605 0 R / Pg 4437 0 R / S / Ссылка >>

эндобдж

4390 0 объект

> 3321 0 R] / P 4439 0 R / Pg 4437 0 R / S / Ссылка >>

эндобдж

4391 0 объект

> 3324 0 R] / P 607 0 R / Pg 4437 0 R / S / Ссылка >>

эндобдж

4392 0 объект

> 3326 0 R] / P 607 0 R / Pg 4437 0 R / S / Ссылка >>

эндобдж

4393 0 объект

> 3405 0 R] / P 614 0 R / Pg 4443 0 R / S / Link >>

эндобдж

4394 0 объект

> 3486 0 R] / P 629 0 R / Pg 4445 0 R / S / Ссылка >>

эндобдж

4395 0 объект

> 3489 0 R] / P 630 0 R / Pg 4445 0 R / S / Link >>

эндобдж

4396 0 объект

> 3519 0 R] / P 636 0 R / Pg 4448 0 R / S / Ссылка >>

эндобдж

4397 0 объект

> 3724 0 R] / P 658 0 R / Pg 4450 0 R / S / Ссылка >>

эндобдж

4398 0 объект

> 3727 0 R] / P 659 0 R / Pg 4450 0 R / S / Ссылка >>

эндобдж

4399 0 объект

> 3732 0 R] / P 667 0 R / Pg 4453 0 R / S / Link >>

эндобдж

4400 0 объект

> 3822 0 R] / P 680 0 R / Pg 4455 0 R / S / Link >>

эндобдж

4401 0 объект

> 3825 0 R] / P 681 0 R / Pg 4455 0 R / S / Ссылка >>

эндобдж

4402 0 объект

>> 3876 0 R] / P 696 0 R / Pg 4458 0 R / S / Ссылка >>

эндобдж

4403 0 объект

> 3879 0 R] / P 699 0 R / Pg 4461 0 R / S / Ссылка >>

эндобдж

4404 0 объект

> 3932 0 R] / P 711 0 R / Pg 4463 0 R / S / Ссылка >>

эндобдж

4405 0 объект

> 3935 0 R] / P 713 0 R / Pg 4463 0 R / S / Link >>

эндобдж

4406 0 объект

> 3937 0 R] / P 713 0 R / Pg 4463 0 R / S / Ссылка >>

эндобдж

4407 0 объект

> 3939 0 R] / P 718 0 R / Pg 4467 0 R / S / Ссылка >>

эндобдж

4408 0 объект

> 3991 0 R] / P 721 0 R / Pg 4469 0 R / S / Link >>

эндобдж

4409 0 объект

> 3994 0 R] / P 722 0 R / Pg 4469 0 R / S / Ссылка >>

эндобдж

4410 0 объект

> 3997 0 R] / P 730 0 R / Pg 4472 0 R / S / Ссылка >>

эндобдж

4411 0 объект

> 4000 0 R] / P 733 0 R / Pg 4472 0 R / S / Link >>

эндобдж

4412 0 объект

> 4003 0 R] / P 737 0 R / Pg 4475 0 R / S / Link >>

эндобдж

4413 0 объект

> 4097 0 R] / P 751 0 R / Pg 4477 0 R / S / Ссылка >>

эндобдж

4414 0 объект

> 4189 0 R] / P 761 0 R / Pg 4479 0 R / S / Ссылка >>

эндобдж

4415 0 объект

> 4192 0 R] / P 762 0 R / Pg 4479 0 R / S / Ссылка >>

эндобдж

4416 0 объект

> 4224 0 R] / P 768 0 R / Pg 4482 0 R / S / Link >>

эндобдж

4417 0 объект

> 4316 0 R] / P 779 0 R / Pg 4484 0 R / S / Ссылка >>

эндобдж

4418 0 объект

> 4319 0 R] / P 780 0 R / Pg 4484 0 R / S / Ссылка >>

эндобдж

4419 0 объект

> 4337 0 R] / P 850 0 R / Pg 4487 0 R / S / Link >>

эндобдж

850 0 объект

>

эндобдж

4487 0 объект

> / MediaBox [0 0 612 792] / Parent 4489 0 R / Resources> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 112 / Tabs / S / Type / Page >>

эндобдж

4488 0 объект

> поток

x [мес.## RZ

$; ɕ $ ͕} WBCp% $ + eJY \ ‘sY \ imW * l3 + ͷMJH = \ & 0 $

~ + ЉA> `YYa $ myK ظ Wmv3, GlvdQb) OcXAN.XJ7H93D˒] ɾ͉J> Ti @ — (cXqϰ | ͠ 4 = [Lm:% uHRF9

lCY ݢ 60 eI «Sr6fQr1H

(PDF) Влияние содержания цемента и размера крупнозернистого заполнителя на прочность кирпичного заполнителя

DUET Journal Vol. 2, Issue 2, June 2015

Дакский университет инженерии и технологий, Газипур

размер агрегата увеличивается с 12.От 5 мм до 50,0 мм.

Однако при содержании цемента 200 кг / м3 и более прочность на сжатие

не продолжает увеличиваться

во всем диапазоне рассматриваемых размеров заполнителя. В

этих случаях прочность на сжатие увеличивается с увеличением

максимального размера крупного заполнителя для различного содержания цемента

до 25 мм, после чего прочность бетона

уменьшается очень медленно с увеличением размера заполнителя

.Это означает, что в обедненных смесях более крупный заполнитель

дает наивысшую прочность, в то время как в богатых смесях более мелкий заполнитель

дает более высокую прочность. Аналогичные результаты для бетона из каменного заполнителя

были получены М.С. Шетти

[10]. Также из рис. 2 видно, что максимальная прочность на сжатие

была получена для конкретного номинального заполнителя

толщиной 25 мм для всех бетонных смесей. Аналогичная тенденция

была отмечена для бетона из каменного заполнителя [10], за исключением

, за исключением того, что максимальная прочность была достигнута для грубого заполнителя

с максимальным размером 40 мм.Также следует отметить

, что для бетона с более высоким содержанием цемента разница

между максимальным и минимальным значениями прочности на сжатие

для конкретного содержания цемента не является значимой для

. Кривая зависимости прочности на сжатие от размера заполнителя

для содержания цемента 250 кг / м3 и более

кажется несколько более пологой для всех размеров заполнителя

.

В случае содержания цемента 150 кг / м3 увеличение прочности на сжатие

во всем диапазоне размеров заполнителя

может быть связано с количеством цемента и меньшим количеством

воды для затворения.Поскольку количество воды, смешанной с

в этом случае, невелико, вероятность кровотечения мала; следовательно,

возможность развития более слабых переходных зон уменьшается на

. Более того, меньшее количество воды

оставило меньшие пустоты после удовлетворения требований по воде

для гидратации, что привело к увеличению прочности на сжатие

.

В случаях содержания цемента 200 кг / м3 и более,

увеличивает прочность на сжатие при крупности заполнителя 12.5

мм, 19 мм и 25 мм могут быть связаны с тем, что гели гидратации цемента

связывались по всей площади поверхности

, обеспечиваемой заполнителями, и было небольшое количество

свободной воды для образования пустот. . Площадь поверхности

, обеспеченная агрегатами номиналом 12,5 мм, была больше, чем

, обеспечиваемая агрегатами номиналом 19,0 мм, и это

верно для всех агрегатов увеличивающегося размера. Следовательно, меньшая площадь

, обеспечиваемая более крупным заполнителем, отвечает за меньшее количество

связей между гелями и поверхностями заполнителя

, что приводит к более низкой прочности.Кроме того, более крупный размер заполнителя

вызывает большую неоднородность бетона, что препятствует равномерному распределению нагрузки при напряжении.

Более того, при использовании заполнителя большого размера из-за внутреннего просачивания

переходная зона становится намного слабее из-за развития микротрещин

, что приводит к снижению прочности

[10]. Также свободная вода, оставшаяся при постоянном соотношении воды —

, соответствующем высокому содержанию цемента

в сочетании с меньшим количеством гелевых связок, может быть причиной более низкой прочности на сжатие

для заполнителя размером 32 мм

и более.

4. ЗАКЛЮЧЕНИЕ

На основании проведенного исследования можно сделать следующие выводы

:

i. Бетон с прочностью на сжатие до 30 МПа может быть легко получен с применением щебеночного щебня без

и каких-либо добавок.

ii. Прочность на сжатие кирпичного заполнителя бетона

увеличивается с увеличением содержания цемента для всех размеров заполнителя

; однако скорость увеличения высока

для содержания цемента, равного или ниже 250 кг / м3

и несколько низкая для содержания цемента более

250 кг / м3.

iii. Прочность на сжатие кирпичного заполнителя бетона

увеличивается с увеличением номинального размера заполнителя