характеристики, состав и правила изготовления

Бетон можно назвать самым используемым строительным материалом. В соответствии со своей маркой и классом он может использоваться в разных конструкциях. К примеру, бетон М300 применяется для заливки стяжек и возведения напольных конструкций, М400 или 500 для заливки фундаментов.

Содержание

Но производители сухих смесей сегодня предлагают универсальные материалы, которые при правильном подходе к их изготовлению могут применяться во всех строительных конструкциях один из таких материалов является бетон М300, изготавливаемый на основе цемента и песка. Это так называемый пескобетон.

Технические характеристики пескобетона М300

В состав пескобетона М300 входит два основных компонента: портландцемент и песок. В него же добавляются пластификаторы и модификаторы. Это сухая смесь, в которую дополнительно в процессе приготовления самого раствора можно добавить гидрофобизатор для бетона, который улучшит гидроизоляционные качества всего раствора.

При этом пропорции компонентов находятся в соотношении: одна треть это цемент, две третьих это песок. Для смеси пескобетона М300 используется цемент марки М500. Необходимо обращать внимание, какой песок был использован для изготовления смеси.

Если крупнозернистый, то раствор используется для заливки фундаментов. Если мелкозернистый, то для стяжек. Рассмотрим основные технические характеристики пескобетонной смеси.

Прочность на сжатие

Это основная характеристика любого бетона, потому что строительные конструкции все время подвергаются статическим и динамическим нагрузкам. Если предел прочности будет меньше значения нагрузок, это приведет к разрушению.

Итак, раствор М300 может выдержать 30 МПа, где 1 МПа – это 9,81 кг/см². Для удобства расчета это значение округляют до «10». Поэтому, к примеру, залитая на пол стяжка выдержит давление до 300 кг/см². Это достаточно прочная поверхность.

Морозоустойчивость

Это еще одна важная характеристика бетона М300, особенно, если он используется для заливки полов в неотапливаемых помещениях. К примеру, в гараже. По ГОСТ определено, что эта смесь легко выдерживает 50 циклов замораживания и оттаивания. В принципе, такой пол будет находиться в идеальном состоянии 50 лет.

К примеру, в гараже. По ГОСТ определено, что эта смесь легко выдерживает 50 циклов замораживания и оттаивания. В принципе, такой пол будет находиться в идеальном состоянии 50 лет.

Адгезия

Адгезионные свойства пескобетона очень высокие. В принципе, он хорошо скрепляется практически с любыми материалами основы, на которую он заливается. При этом он создает давление на основу в пределах 4 кг/см². Производители же рекомендуют перед нанесением подготовить основание, как это требуется для заливки стяжек.

Температурный диапазон

Все бетонные растворы рекомендуется заливать в температурном диапазоне от +5 до +25С. Пескобетон марки М300 не стал исключением. Конечно, ситуации на строительных площадках бывают разные, и нередко строителям приходится проводить бетонные работы и при минусовых температурах.

Поэтому в таких случаях необходимо в смесь добавлять морозоустойчивые добавки. После чего бетон можно заливать и при -15С.

Насыпная плотность

В строительстве оперируют именно этим показателем. Это плотность сухого материала, в котором учитываются и объем частиц ингредиентов смеси, и пространство между ними. В мешке пескобетон находится как раз в таком состоянии. И его плотность составляет 1500 кг/м³.

Это плотность сухого материала, в котором учитываются и объем частиц ингредиентов смеси, и пространство между ними. В мешке пескобетон находится как раз в таком состоянии. И его плотность составляет 1500 кг/м³.

Можно сделать обратный перевод зависимости веса от объема, она будет равна 0,67 м³/т. Так удобно подсчитать расход песокбетона, когда он заливается ведрами (10 л). В одном ведре содержится 15 кг массы.

Расход раствора

Этот показатель потребления интересует потребителей чаще всего, ведь от него зависят затраты денежных средств. Он измеряется количеством материала, уложенного на 1 м² поверхности при толщине в 1 см (10 мм).

В зависимости от производителя расход варьируется в достаточно широком диапазоне: 17-30 кг. К примеру, если стяжка заливается толщиною 5 см, то расход будет равен 85-150 кг/м². Для заливки фундаментов используется расход на 1 м³, он составляет 1,5-1,7 т/м³.

Расслаиваемость

На эту характеристику частные застройщики не обращают внимание. Но она говорит о связанности нижних и верхних слоев, насколько эта связь прочная. Для смесей этого класса расслаиваемость составляет всего 5%. Если производитель указал это значение, то пескобетон соответствует ГОСТу.

Но она говорит о связанности нижних и верхних слоев, насколько эта связь прочная. Для смесей этого класса расслаиваемость составляет всего 5%. Если производитель указал это значение, то пескобетон соответствует ГОСТу.

Другие характеристики

- Цвет сухой смеси – серый.

- Жизнеспособность готового материала – 2 часа.

- Влажность в мешках 0,2%.

- Рекомендуемая толщина стяжки или слоя штукатурки: 10-100 мм.

- Время схватывания бетона – 24 часа.

- Набор марочной прочности (окончательное затвердевание) через 28 дней.

- Тара – мешок 50 кг.

Правила замеса

Как разводить пескобетон М300? Так как это сухая смесь, то есть одно строгое правило – надо в емкость с водой засыпать пескобетон, а не наоборот. Засыпка проводится постепенно с тщательным перемешиванием раствора.

Как только образовалась однородная масса, надо дать ей настояться в течение 5 минут, после чего еще раз тщательно провести размешивание. Учитывайте, что время застывания бетона – не более 3 часов, поэтому использовать его надо быстро. Основной вопрос разведения – сколько воды требуется? На один килограмм смеси 0,15-0,18 л.

Учитывайте, что время застывания бетона – не более 3 часов, поэтому использовать его надо быстро. Основной вопрос разведения – сколько воды требуется? На один килограмм смеси 0,15-0,18 л.

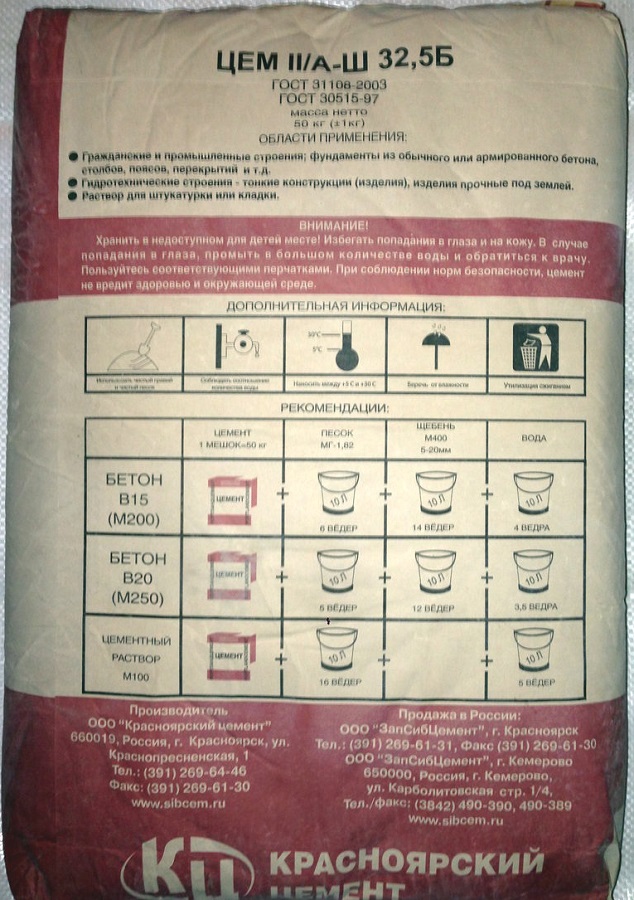

Приготовление бетона М300

Если сухой смеси нет, то бетон марки М300 можно приготовить самостоятельно. Вот описание состава бетона М300:

- Цемент М400 – 1 кг.

- Песок – 1,9 кг.

- Щебень – 3,7 кг.

Если использовать цемент М500, тогда в раствор добавляется 2,2 кг песка и 3,7 кг щебня. В сопроводительных документах товарный бетон этой марки обозначается или классом В22,5, или классом В25.

Теперь о расходе материалов на 1 м³ бетона. Сколько цемента уходит на 1 куб бетона: из расчета 10 л получается 41 л готовой смеси. То есть, получается, что расход цемента на куб бетона составляет:

- 10 л – это 0,01 м³.

- 41 л – это 0,041 м³.

- 1/0,041=24,4.

- 0,01х24,4=0,244 м³ или 244 л.

То есть, отвечая на вопрос, сколько нужно цемента на куб раствора, говорим – 244 л. Так как расчет при изготовлении бетона проводится мешками, то возникает другой вопрос: сколько мешков цемента потребуется, чтобы изготовить определенное количество готовой смеси.

Так как расчет при изготовлении бетона проводится мешками, то возникает другой вопрос: сколько мешков цемента потребуется, чтобы изготовить определенное количество готовой смеси.

- Средняя плотность цемента – 1300 кг/м³.

- Вес мешка – 50 кг.

- Объем материала – 50:1300=0,4 м³.

- Для одного кубического метра бетона потребуется 2,5 мешка цемента.

Инструкция по применению пескобетона и раствора, изготовленного своими руками, одинаковая. То есть, нельзя сказать, какой из них лучший. Если все пропорции были при изготовлении соблюдены, то параметры смеси, ее характеристики и класс не будут отличаться от заводских. Не забываем, что раствор надо правильно развести:

- Сначала смешиваются вода и цемент до получения однородной массы.

- Затем в нее добавляются наполнители.

Добавим, что расход пескобетона М300 и раствора, замешанного своими руками, также практически одинаковый. Второй схватывается чуть дольше.

youtube.com/embed/SXEMFEEK6SQ?rel=0″ frameborder=»0″ allowfullscreen=»»/>

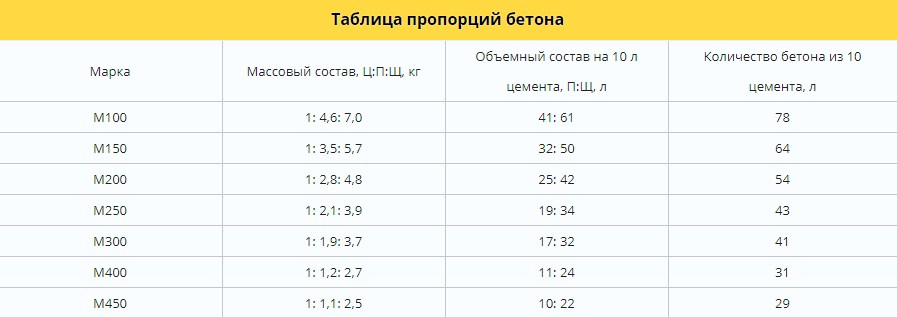

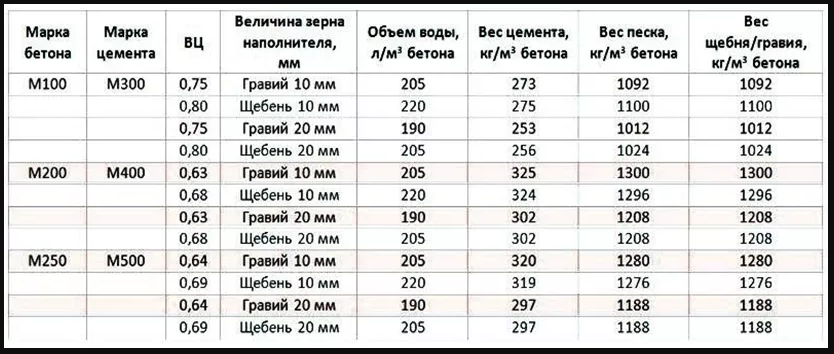

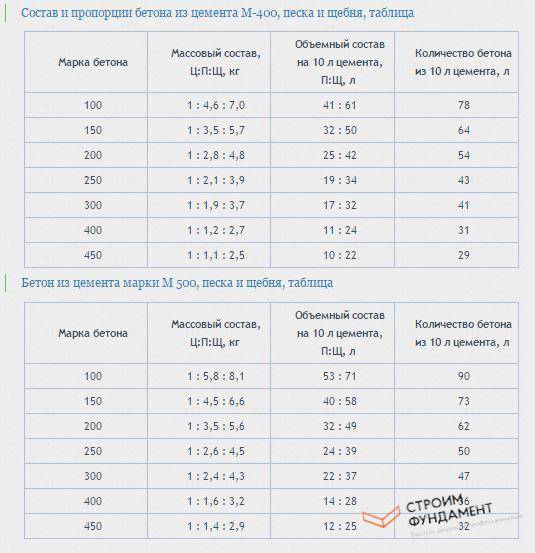

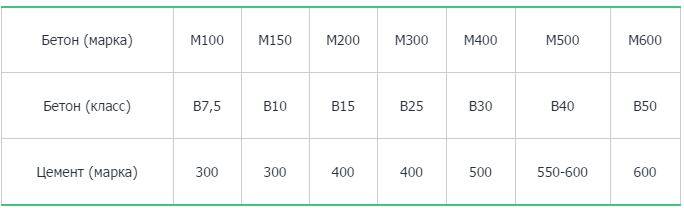

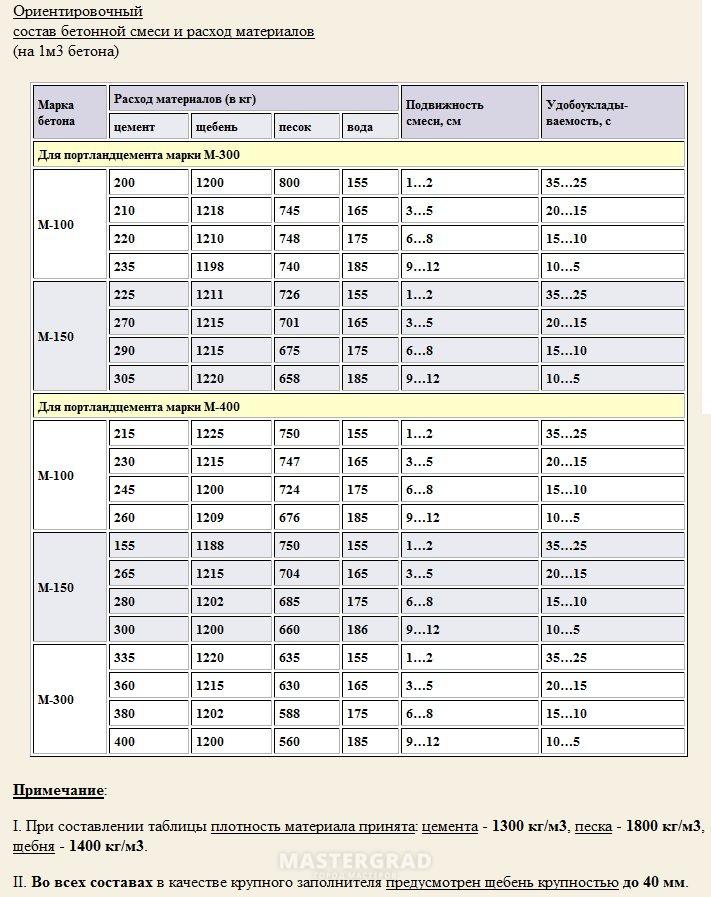

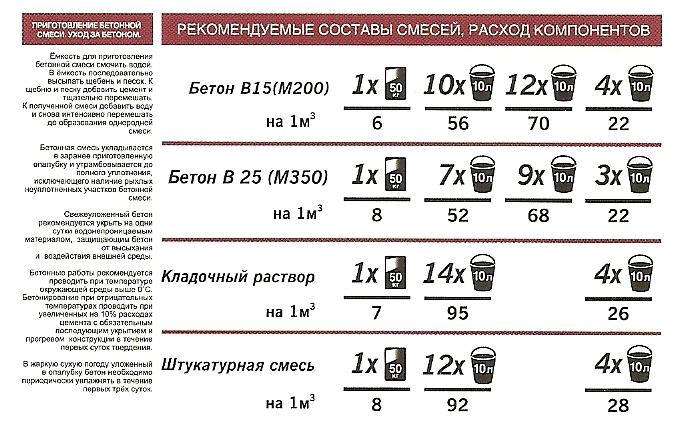

Пропорции составляющих бетона — таблица

В состав бетона входит несколько компонентов, каждый из которых имеет определенное функциональное назначение. Для изготовления этого строительного материала используется цемент, заполнители (песок, гравий, щебень) и вода. Для придания ему дополнительных свойств и повышения технических характеристик могут вводиться различные добавки (стабилизаторы, пластификаторы).

Большое значение имеют пропорции компонентов в бетоне. Их нужно выдерживать для получения состава, обладающего необходимыми техническими свойствами. В зависимости от процентного соотношения применяемых для изготовления материалов выделяют несколько марок бетона. Они имеют буквенно-цифровое обозначение (например, М200), в котором число отражает величину максимальной прочности на сжатие (кгс/см2).

Оглавление:

- Подбор компонентов

- Таблица пропорций

- Советы при изготовлении

М200.

Состав подходит для выполнения широкого спектра работ. Расшифровка маркировки показывает, что материал выдерживает нагрузку равную 200 килограмм-сил на см2. Его прочности достаточно для заливки различного типа фундаментов, строительства лестничных перекрытий, изготовления подпорных стен, для стяжки пола, заливки дорожек, площадок, использования в дорожном строительстве.

М300.

Состав этой марки обладает хорошими прочностными свойствами. Он пригоден для возведения фундаментов различного типа, стен, формирования перекрытий зданий. Его используют для строительства автомобильных дорог, мостов, заборов, лестниц, бордюров, канализационных колодцев, некоторых видов гидротехнических сооружений.

М400.

Марка применяется не так широко, как М200 и М300. Это обусловлено характерным ей коротким периодом схватывания и высокой ценой. Свойства материала позволяют использовать его для строительства объектов с повышенными техническими требованиями. Он необходим для возведения гидротехнических сооружений, мостовых конструкций, банковских хранилищ. Применяется при производстве бордюров, лестничных площадок, изготовлении коллекторов для устройства магистральных коммуникационных сетей и других объектов, эксплуатируемых в условиях повышенной нагрузки.

Применяется при производстве бордюров, лестничных площадок, изготовлении коллекторов для устройства магистральных коммуникационных сетей и других объектов, эксплуатируемых в условиях повышенной нагрузки.

М500.

Состав обладает высокими показателями прочности. В частном строительстве и для возведения зданий практически не используется. Его применение регламентировано специальными требованиями. Основная область применения — гидротехническое строительство. Требуется он и для возведения банковских хранилищ, колонн, балок, метро и других конструкций.

Подбор основных компонентов

При расчете соотношения компонентов количество цемента принимается за 1 часть. Масса остальных составляющих высчитывается в соответствии с данными, приведенными в таблице ниже.

Так, пропорция на 1м3 для марки М200 с использованием цемента М400 массой 280 кг, песка 740 кг и щебня 1250 кг будет выглядеть следующим образом: 1: 2,8: 4,8. Вода должна составлять 20% от общего объема (180 л).

Для бетона М300 пропорция по массовой долей цемента М400, песка и щебня: 1: 1,9: 3,7. Вода добавляется при необходимости и составляет 0,5 части. Ее объем зависит от свойств и состояния используемого песка.

Пропорции бетона для М400: 1: 1,2: 2,7. Для марки М500: 1: 1,1: 2,9. Для производства этих двух марок может быть использован только гранитный щебень, так как он обладает необходимой прочностью.

Если для приготовления применяется цемент М500, то соотношения материалов будут отличаться. Более подробные данные приведены в таблице.

Пропорции для получения бетона определенной марки

| Марка бетона | Марка цемента | Соотношение частей по массе, кг | Объемное соотношение, л | ||||

| Цемент | Песок | Щебень | Цемент | Песок | Щебень | ||

| М200 | М 400 | 1 | 2,8 | 4,8 | 10 | 25 | 42 |

| М 500 | 1 | 3,5 | 5,6 | 10 | 32 | 49 | |

| М300 | М 400 | 1 | 1,9 | 3,7 | 10 | 17 | 32 |

| М 500 | 1 | 2,4 | 4,3 | 10 | 22 | 37 | |

| М400 | М 400 | 1 | 1,2 | 2,7 | 10 | 11 | 24 |

| М 500 | 1 | 1,6 | 3,2 | 10 | 14 | 28 | |

| М500 | М 400 | 1 | 1,1 | 2,5 | 10 | 10 | 22 |

| М 500 | 1 | 1,4 | 2,9 | 10 | 12 | 25 | |

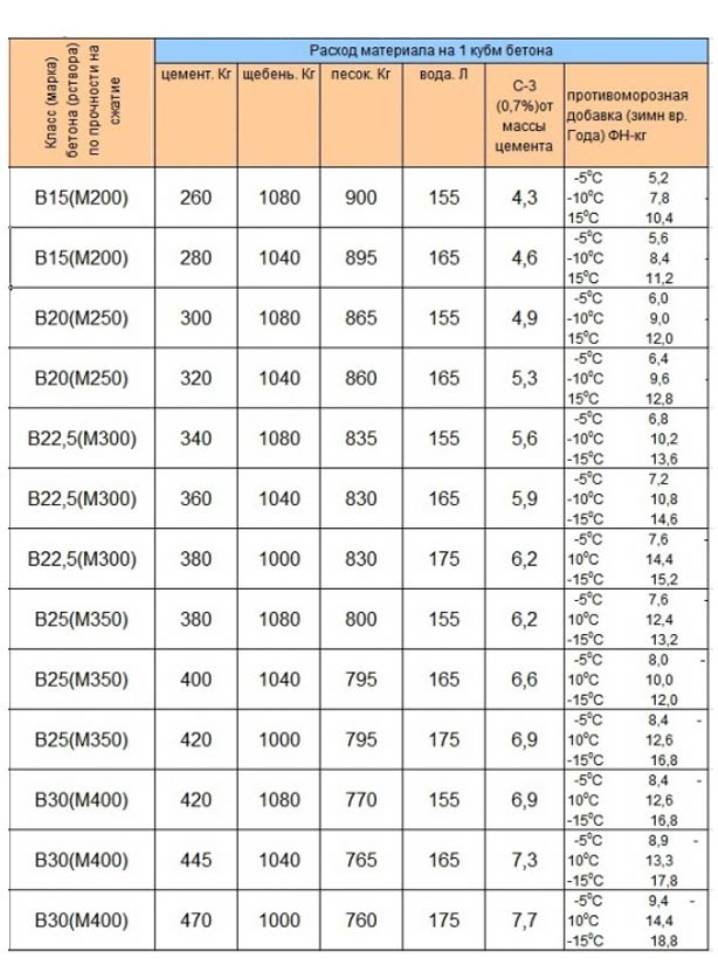

Общие рекомендации

При производстве важно учитывать многие факторы. Для получения качественной смеси необходим максимально чистый песок, без примесей в виде глины, известняка или ила. Пригоден щебень, зерна которого имеют округлую форму, а размеры, как и размеры фракций гравия, не должные превышать 50 мм. Оптимально — 5-20 мм. В некоторых случаях, например для стяжки пола, можно изготовить смесь с керамзитом. Размеры фракций заполнителя должны быть 5-10 мм.

Для получения качественной смеси необходим максимально чистый песок, без примесей в виде глины, известняка или ила. Пригоден щебень, зерна которого имеют округлую форму, а размеры, как и размеры фракций гравия, не должные превышать 50 мм. Оптимально — 5-20 мм. В некоторых случаях, например для стяжки пола, можно изготовить смесь с керамзитом. Размеры фракций заполнителя должны быть 5-10 мм.

Замешивая состав нужно следить, чтобы цемент впитал в себя всю воду. При самостоятельном изготовлении для получения качественной однородной смеси на фундамент следует использовать механизированное оборудование — бетономешалку. Важно точное соблюдение пропорций. Таблица помогает определить необходимое количество компонентов для приготовления состава определенной марки. Использование неверного соотношения составляющих приведет к образованию в смеси пустот. Это негативно отразится на эксплуатационных свойствах и качестве материала.

Для фундамента выбор правильного соотношения компонентов зависит от нагрузок, которые во время эксплуатации будет испытывать основание. Для деревянных, а также одноэтажных конструкций подойдет марка М200. Пропорции бетона для фундамента кирпичных строений, многоэтажных зданий из пеноблоков и газоблоков должны соответствовать марке М300.

Для деревянных, а также одноэтажных конструкций подойдет марка М200. Пропорции бетона для фундамента кирпичных строений, многоэтажных зданий из пеноблоков и газоблоков должны соответствовать марке М300.

Бетон М300: состав, характеристики, применение

Бетон широко используется практически во всех сферах строительных работ. Специалисты выделяют перечень марок, подходящих к конкретному заданию. Бетон М300 применяют во время строительства дорожных полос, магистралей, возведения лестничных пролетов или опорных конструкций. Рецептура смеси гарантирует прочность и соответствует требуемым сертификатам качества.

Состав бетонной смеси

Прочность бетона зависит от того, какие компоненты в него входят. Стандартный рецепт включает в себя пять основных ингредиентов:

- Марка цемента М500 или М400. Класс характеризуется качеством и придает готовому продукту необходимой жесткости.

Более дешевые аналоги (входящие в состав бетона М200) допустимы для приготовления, но существенно снижают заявленные свойства. Перед приобретением цементной составляющей следует проверить сроки хранения. Простроченный материал приведет к появлению трещин после застывания.

Более дешевые аналоги (входящие в состав бетона М200) допустимы для приготовления, но существенно снижают заявленные свойства. Перед приобретением цементной составляющей следует проверить сроки хранения. Простроченный материал приведет к появлению трещин после застывания. - Щебень. Приготовить бетон марки М300 можно из гравия, известняка или гранита. Важно не превышать размер входящих частиц (до 50—70 миллиметров). Выбор компонента зависит от конечной цели проекта.

- Песок. Главное требование — мелкие составные (до 2,5 мм в диаметре). Такой размер позволяет песчинкам заполнить пустоты между щебнем. Строителями рекомендован песок речной или карьерной породы. Качественный бетон М300 делают из чистого, промытого ингредиента.

- Вода. Используется для разведения сухой части смеси. Для лучшего эффекта жидкость берут чистую, в которой отсутствуют примеси или грязь.

- Пластификатор. Поможет сделать прочность бетона необходимой степени. Ингредиент гарантирует удобство при использовании, и возможность скорректировать положение наложенных кирпичей и блоков.

Добавление его способно уменьшить расход воды во время приготовления готового продукта.

Добавление его способно уменьшить расход воды во время приготовления готового продукта.

Производство бетона М300 ведется не по ГОСТ, а по ТУ и возможны «варианты». Поэтому перед приобретением продукции у той или иной фирмы, необходимо тщательно поинтересоваться составом стройматериала.

Свойства и характеристики

Материал, изготовленный согласно требований, должен обладать рядом характеристик.

Качественный состав бетона М300, строгий контроль за изготовлением в условиях завода гарантируют долговечность и прочность полученных конструкций. Специалистами выведен перечень характеристик, которыми обладает тяжелый бетонный состав:

- Класс бетона по прочности — B 22. Застывший раствор выдерживает давление в пределах 29—32 кПа. Показателя хватает для будущих дорожных покрытий или построек с переменным давлением.

- Средний уровень водонепроницаемости. Бетон М300 не рекомендован к использованию в местах повышенной влажности. С целью повысить характеристику используют дополнительный водонепроницаемый слой в готовой конструкции.

- Подвижность. Удобное применение бетона М300 гарантировано присутствием пластификаторов в составе. Возможность регулировать соотношение ингредиентов позволяет корректировать уложенные кирпичи или блоки до загустения смеси.

- Морозостойкость — класс 200. Характеристика гарантирует сохранение свойств бетонной смеси на протяжении 200 циклов изменения температурного режима.

- Плотность бетона М200 и М300 составляют 2400—2500 килограмм на 1 кубический сантиметр положенной смеси. Показатель варьируется в зависимости от входящих ингредиентов.

Приготовление

Материал готовится строго по требуемым пропорциям все ингредиентов.

Сухая бетонная смесь готовится в заводских условиях или дома. Первый вариант рационально выбирать при необходимости приготовить 2, 3 или более куба готовой смеси. При этом сохраняется гарантия прочности бетона в застывшем состоянии. Приготовить правильную смесь дома также возможно. Для этого необходимо определить корректное соотношение основных ингредиентов. Специалисты рекомендуют использовать цемент, щебень или гравий, песок. Количественные пропорции бетона:

Специалисты рекомендуют использовать цемент, щебень или гравий, песок. Количественные пропорции бетона:

- 1 (М400):3,9:1,9;

- 1 (М500):4,3;2,4.

Выделяют два способа замеса: при помощи бетономешалки или вручную. Машинный вариант легче с физической точки зрения, но требует бесперебойного поступления электричества. Сделать своими руками раствор более трудоемко, но при этом можно самостоятельно контролировать консистенцию. В любом случае следует сохранять очередность добавления составляющих. Первыми замешивают цемент и песок, зачем слегка смешивают и добавляют щебень. На этом этапе можно добавить пластификатор или другие добавки. После тщательного смешивания смесь следует разводить водой.

Применение

Класс прочности бетонной смеси М300 и простота в приготовлении спровоцировали популярность раствора в строительных работах. Способность выдерживать постоянные переменчивые нагрузки гарантирует качество при заливке дорог и мостовых переходов. Внутри помещений бетонную смесь М300 используют редко, так как заменить ее можно более дешевой М150. Постройка пролетов на этажах и ступеней часто предполагает использование этого раствора. В сферу применения также входят опоры, балки и фундаменты многоэтажных домов.

Способность выдерживать постоянные переменчивые нагрузки гарантирует качество при заливке дорог и мостовых переходов. Внутри помещений бетонную смесь М300 используют редко, так как заменить ее можно более дешевой М150. Постройка пролетов на этажах и ступеней часто предполагает использование этого раствора. В сферу применения также входят опоры, балки и фундаменты многоэтажных домов.

Преимущества и недостатки

Низкий температурный режим не мешает возводить конструкции из данного материала.

Бетонная смесь используется практически во всех типах строительных работ. Специалисты выбирают раствор исходя из сферы использования, его достоинств и недостатков. Бетон популярной марки М300 обладает хорошим коэффициентом прочности и способен выдерживать часто меняющиеся нагрузки. Такие свойства выделяют его среди остальных смесей и обеспечивают широкую сферу применения. Высокая морозоустойчивость позволяет использование при суровых климатических условиях. Изменений в свойствах готового строения при этом не наблюдается. Наличие пластификаторов гарантирует удобство в работе с раствором и возможность корректировки.

Наличие пластификаторов гарантирует удобство в работе с раствором и возможность корректировки.

Наряду с преимуществами, строители выделяют недостатки бетонно-песчаной смеси и, прежде всего, это низкий уровень водонепроницаемости. В местах с повышенным уровнем влажности или частыми осадками во время строительства необходим дополнительный водонепроницаемый слой. Наличие пластификатора в составе способно спровоцировать проблемы со здоровьем при игнорировании правил работы с раствором.

Расчет состава бетона на м3 марки M100, M200 и М300

Марка бетона и, соответственно, область его применения зависит от состава бетона для фундамента, пропорции которого рассчитываются с учетом требований стандартов «Бетоны. Правила подбора составов» и «Смеси бетонные. Техусловия». Эти нормативные документы положены в основу алгоритма расчета состава бетона калькулятором.

Марка бетона

М100М200М250М300

Порядок расчета соотношения компонентов тяжелого бетона

Ингредиентами бетона являются:

- цемент, который маркируется, начиная от М50, и до М1000;

- мелкий заполнитель – песок, может быть крупной, средней и мелкой фракции;

- крупнозернистый компонент – гравий;

- вода.

Относительное соотношение составляющих бетонной смеси можно рассчитать, зная количество – объем или вес – бетона и его марку. Для перевода одних единиц в другие используется значение удельного веса компонентов. Значение плотности (удельного веса) можно найти в справочниках.

Исходными данными для расчета пропорций бетонной смеси онлайн-калькулятором являются:

- вид фундамента. Выкопировка из плана проекта поможет подсчитать периметр стен или длину ленты;

марка бетона. Каждая марка характеризуется своим соотношением компонентов;

- параметры фундамента: его высота и толщина.

При этом учитывается тот факт, что высота надземной части бетонного основания должна равняться его учетверенной толщине.

При этом учитывается тот факт, что высота надземной части бетонного основания должна равняться его учетверенной толщине.

Программа осуществляет расчет объема фундамента, т. е. кубатуру необходимого бетона, простым умножением длины ленты на толщину и высоту бетонного основания.

Расчет компонентов может иметь незначительную разницу состава от реального, учитывая специфику применяемых ингредиентов – их влажность, загрязненность, неоднородность фракций заполнителей. Пропорции корректируются после производства замеса на пробу.

Расчет необходимых ингредиентов бетона на примере

Для подбора состава бетона пример его расчета основывается на конкретных размерах основания и особенностях бетона. Например, длина фундаментной ленты составляет 54 метра, его толщина – 200 мм, заглубление – 500 мм. Применяется бетон М250. Вычисления производятся в такой последовательности:

- 1.Определяем объем бетона для укладки в основание будущего дома по формуле:

- V = L х H х S, м³,

- где: L – длина ленточного фундамента, м;

- H – высота, м;

- S – его толщина, м.

- 2.Подставляя числовые значения величин, приведенные к одной единице измерения, получаем:

- V = 54 х 0,5 х 0,2 = 5,4 м³

Используя специальные таблицы марок бетона и класса, основанные на проверенных рецептах соотношения составляющих, марку имеющегося цемента и марку необходимого бетона, производим расчет состава бетона на 1 м³ бетонной смеси.

Существует следующая зависимость марки бетона от марки цемента. Так, если необходим бетон М250, то цемент нужно применить М500, т. е. марка цементного связующего превышает марку бетонной смеси вдвое. Рекомендуемый состав бетона М400 на 1м³ в таблице пропорций включает цемент М400 или М500.

Рассчитывая состав бетона для отмостки, пропорции его составляющих тоже выбирают для смеси М250 (реже – М200, класс В15). Рекомендуемый состав бетона М200 на 1 м³ приводится в таблице.

| Маркировка цемента | Маркировка бетона | Пропорции бетонной смеси по весу (цемент:песок:щебень) | Объемный состав бетона (цемент:песок:щебень) | Объем бетона, который получится из 10 л цемента |

| М400 М500 | М200 | 1 : 2,8 : 4,8 1 : 3,5 : 5,6 | 1 : 2,5 : 4,2 1 : 3,2 : 4,9 | 54 62 |

| М400 | М250 | 1 : 2,1 : 3,9 | 1 : 1,9 : 3,4 | 43 |

| М500 | 1 : 2,6 : 4,5 | 1 : 2,4 : 3,9 | 50 | |

| М400 | М400 | 1 : 1,2 : 2,7 | 1 : 1,1 : 2,4 | 31 |

| М500 | 1 : 1,6 : 3,2 | 1 : 1,4 : 2,8 | 36 |

В примере расход смеси М250 на фундамент составляет 5,4 куба бетона. Пропорции ингредиентов в м³(1:2,4:3,9) показывают, что на весь объем необходимо взять одну частьцемента М500; 2,4 частипеска; 3,9 части щебня. Сухих компонентов необходимо – 7,3 части, т. е. на одну часть приходится: 5,4 : 7,3 =0,74 м³. Соответственно:

Пропорции ингредиентов в м³(1:2,4:3,9) показывают, что на весь объем необходимо взять одну частьцемента М500; 2,4 частипеска; 3,9 части щебня. Сухих компонентов необходимо – 7,3 части, т. е. на одну часть приходится: 5,4 : 7,3 =0,74 м³. Соответственно:

- песка необходимо 0,74 х 2,4 = 1,78 м³;

- щебня нужно 0,74 х 3,9 = 2,89 м³;

- цемента – 0,74 х 1 = 0,74 м³;

- воды – половина от количества цемента, т. е. 0,37 м³.

Соотношение весовых частей в бетоне этой же марки 1:2,6:4,5 но на практике каждое ведро ингредиентов взвешивать неудобно. По этой причине, сделав отметки на ведре, можно быть уверенным в точном соблюдении пропорций. Их расчет во многом зависит от размера частиц заполнителей, а проведенные вычисления основываются на усредненных данных.

Методика расчета бетонной смеси класса

M30 с цементом OPC 53

Расчет бетонной смеси Код IS

Для расчета бетонной смеси мы используем IS 456 и IS 10262.

Требуемые данные для расчета бетонной смеси класса M30

Характеристическая прочность на сжатие: 30 МПа

Максимальный размер заполнителя: 20 мм

Работоспособность, просадка: 125 — 150 мм

Степень контроля качества: хорошо

Тип воздействия согласно Таблице MORTH — 1700-2: Серьезный

Минимальная целевая средняя прочность согласно таблице MORTH: 1700-8: 42 МПа (30 + 12)

Макс.Соотношение воды и цемента согласно пункту MORTH — 1715,2: 0,4

Минимальное содержание цемента согласно пункту MORTH — 1715.2: 360 кг

Максимальное содержание цемента согласно пункту MORTH — 1715.2: 450 кг

Требуемые данные испытаний материалов для конструкции бетонной смеси класса M30

Сведения о удельном весе:

Тип цемента: марка OPC 53

| Материал | Удельный вес |

| Цемент | 3. 15 15 |

| Крупный заполнитель 20 мм | 2,885 |

| Крупный заполнитель 12,5 мм | 2,857 |

| Мелкий заполнитель | 2,723 |

Детали водопоглощения :

| Материал | Водопоглощение |

| Крупный заполнитель 20 мм | 0,42% |

| Крупный заполнитель 12.5 мм | 0,47% |

| Мелкий заполнитель | 1,38% |

Расчет целевой средней прочности

Расчетная средняя прочность бетонной смеси класса M30 согласно спецификации MORTH Table 1700-8 (5-я редакция)

Для M30: 12 МПа

30 + 12 = 42 МПа

Выбор соотношения воды и цемента для конструкции бетонной смеси марки M30

Максимальный коэффициент содержания воды в цементе, разрешенный согласно статье MORTH — 1715. 2: 0,40

2: 0,40

Соотношение Вт / ц выбрано как 0,39

Выбор воды для расчета бетонной смеси марки M30

Содержание воды согласно таблице 2 IS: 10262: 2009 для 20 мм максимального размера заполнителя IS: 186 литров.

Вышеупомянутая оценка воды предложена для диапазона осадки от 25 до 50 мм в вышеупомянутом коде IS. На каждые 25 мм увеличения осадки можно увеличить 3% воды согласно п. 4.2 IS 10262: 2009

.

Требуемая просадка 150 мм, поэтому

для просачивающейся воды 50 мм = 186 литров

для осадки 75 мм = 186 x 3% = 5.58 л

186 + 5,58 = 191,58 л.

при осадке 100 мм = 186 x 6% = 11,16 л

186 + 11,16 = 197,16 л

для спада 125 мм = 186 x 9% = 16,74 л

186 + 16,74 = 202,74 л

при осадке 150 мм = 186 x 12% = 22,32 л

186 + 22,32 = 208,32 л.

Следовательно, потребность в воде рассчитана как 208,32 л.

В смеси используется суперпластификатор. Содержание воды может быть уменьшено до 35 процентов и выше согласно IS: 10262-2009. Основано на испытаниях с уменьшением содержания воды суперпластификатора на 21.51 процент был достигнут с той же дозой.

Основано на испытаниях с уменьшением содержания воды суперпластификатора на 21.51 процент был достигнут с той же дозой.

: 140.0

Скажем 140,0

Содержание цемента

Соотношение воды и цемента: 0,39

Следовательно, содержание цемента: 140,0 / 0,39 = 358,97 кг

Минимальное содержание цемента по МОРТУ — 360 кг / куб.м

Say: 360 кг

Следовательно, содержание цемента: 360 кг

Пропорция объема крупного и мелкого заполнителя для расчета бетонной смеси марки M30

Следовательно, содержание крупного заполнителя для MSA 20 мм: 60%

Допускается содержание песка, макс.: 40%

Пропорции курса (20 мм: 10 мм): 50%

Мы приводим формулу расчета конструкции бетонной смеси для расчета бетонной смеси марки М30, но вы можете использовать эту формулу для любой марки бетона

Формула: Объем содержания материала = вес материала / (удельный вес материала * общий объем)

Объем бетона = 1 куб. м.

м.

1 куб. М = 1000 л (по объему)

Расчет объема материалов:

Содержание цемента = 360/3.15 x 1000 = 0,114 Cu.M.

Содержание воды = 140 / 1,00 x 1000 = 0,140 Cu.M.

Примесь = 1,80 / 1,17 x 1000 = 0,0015 Cu.M.

Заполнитель = 1- (объем цемента + объем воды + объем добавки)

= 1 — (0,114 + 0,140 + 0,0015) = 0,745 Cu.M.

Теперь у нас есть объем каждого материала для использования в бетоне.

Теперь преобразуйте объем материала в вес.

Преобразование объема в вес бетонной смеси

Эту формулу можно использовать для любой марки бетонной смеси.

Формула = вес материала = объем материала x процент от общего объема x удельный вес материала. сила тяжести x общий объем.

Масса крупного заполнителя 20 мм = 0,745 x 0,60 x 0,50 x 2,885 x 1000 = 644,8 кг.

Say 645 кг.

Масса крупного заполнителя 12,5 мм = 0,745 x 0,60 x 0,50 x 2,857 x 1000 = 638,5 кг

Say 639 кг.

Масса мелких заполнителей = 0,745 x 0,40 x 1,00 x 2,723 x 1000 = 811,5 кг

Say: 812 кг

Пропорция смеси на ЦУМ.для конструкции бетонной смеси марки М30

Цемент: 360 кг

Вода: 140 кг

20 мм: 645 кг

12,5 мм: 639 кг

песок: 812 кг

Дозировка добавки по весу цемента

0,45% от веса цемента: 1,80 кг

Примечание:

В коррекции влажности веса заполнителя и воды могут быть заменены весами свободной влаги в заполнителях.

Расчетное соотношение бетонной смеси для M30

Соотношение смеси M30 — 1: 2,5: 3,5

Пробная смесь: 1, (для конструкции бетонной смеси класса M30)

Следовая смесь требуется для определения удобоукладываемости (осадки), плотности, уплотнения и, прежде всего, прочности на сжатие различных марок бетона для различных целей.

Мы описываем здесь испытание для расчета бетонной смеси марки M30, но вы можете использовать эту пробную процедуру для любого сорта бетона.

В этой пробной смеси мы разработали следующее.

- Водоцементное соотношение

- Доля цемента, крупного заполнителя, мелкого заполнителя, воды и добавки (при необходимости).

- Технологичность (просадка).

- Плотность

- Прочность на сжатие

Бетонный куб, необходимый для пробной смеси

Для проверки прочности бетонной смеси на сжатие необходимо отлить не менее 12 шт. кубиков.

| Возраст | Требуемое количество кубов |

| 3 дня | 3 |

| 7 дней | 3 |

| 28 день | 6 |

Общее количество кубиков — 12

Вы можете увеличить числа куба на 3, 3, 7 или 28 дней в соответствии с вашими требованиями.

Количество бетона, необходимое для пробной смеси

Объем 1 кубической формы = 0,150 x 0,150 x 0,150 = 0,003375 куб.

, поэтому количество бетона на 1 куб = 0,003375 куб.

количество бетона на 12 кубиков = 0,003375 x 12 = 0,0405 куб.

Нам следует взять немного больше бетона, потому что он прилипнет к барабану для пробной смеси и в целях испытания на оседание.

, таким образом, принятое количество бетона = 0,045 куб.

Не следует брать больше количества для бетонной смеси для троп, потому что она не смешивается должным образом.

Расчет веса материала для испытания

Как мы ранее рассчитывали вес материалов на один куб.

Цемент: 360 кг

Вода: 140 кг

20 мм: 645 кг

12,5 мм: 639 кг

песок: 812 кг

Добавка: 1,80 кг

Теперь посчитаем количество материалов для следовой смеси.

цемент = 360 х 0.045 = 16,2 кг.

воды = 140 х 0,045 = 6,3 кг.

20 мм = 645 x 0,045 = 29,03 кг.

12,5 мм = 639 x 0,045 = 28,76 кг.

песка = 812 х 0,045 = 36,54 кг.

примесь = 1,8 x 0,045 = 0,081 кг

Процедура пробного смешивания

- Определите вес всех материалов, как описано выше.

- После взвешивания материалов сначала поместите крупный заполнитель 20 мм и 12,5 мм в барабан для пробного смешивания.

- Теперь добавьте мелкий заполнитель (песок) в барабан для пробной смеси, а затем добавьте цемент.

- Смешайте эти материалы в сухом состоянии в барабане не менее 30 секунд.

- Затем добавьте от 80 до 90% воды в бочку несколькими частями, добавляя в смесь.

- Добавьте еще немного воды в смесь, куда вы собираетесь добавить примесь.

- Смешайте оставшуюся воду с добавкой, затем добавьте добавку в бетонную смесь, в которую вы добавили еще немного воды.

- Это потому, что, если смесь полностью покрыта водой, она не будет абсорбировать примеси в порах, и теперь добавка будет работать наилучшим образом.

- Завершите эти шаги в течение двух минут.

- Проверьте, не прилипла ли сухая смесь к поверхности барабана, немедленно удалите ее вручную с помощью шпателя. Остановите барабанную смесь максимум на 10 секунд для этого действия и снова запустите его.

- Перемешивать непрерывно 5 минут.

- Проверить удобоукладываемость.

- Это называется начальным спадом. Записывать.

- Не перемешивайте бетонную смесь непрерывно; в противном случае смесь будет выделять больше тепла, что приведет к уменьшению осадки бетонной смеси.

- Включите миксер с 5-минутным интервалом примерно на 1 минуту.

Требование технологичности

Как мы описали, наша потребность в оседании на участке составляет 125–150 мм.

Вы должны проверять спад после каждого 30-минутного интервала продолжительностью до 120 минут (2 часов).

Процедура литья пробной смеси

- Отливка куба должна производиться сразу после испытания на осадку через 2 часа.

- Для большей точности отлейте бетонные кубики вручную, не используйте пластинчатый вибратор.

- Отлейте бетонные кубики по той же процедуре, что и мы обычно.

- Кубики отливаются трехслойно, толщина каждого слоя около 50 мм.

- Но количество штрихов для каждого слоя должно быть от 35 до 45 без разницы для точного результата.

- Поддерживайте температуру в лаборатории или комнате, где будут отливаться пробные кубы, на уровне 27 +/- 2 градусов по Цельсию.

- После отливания 12 пробных кубиков поместите отлитые кубики на ровную и твердую платформу.Это должно быть место без вибрации.

- Поместите защитный лист поверх каждого отлитого кубика, чтобы предотвратить испарение воды.

- Оставить на 24 часа

- Через 24 часа вытащите пробные кубики из формы и отметьте их перманентным маркером. Не используйте гвоздь для письма на кубиках.

- Немедленно поместите эти пробные кубики в резервуар для воды, где температура воды должна поддерживаться на уровне 27 +/- 2 градуса по Цельсию.

Прочность на сжатие пробных кубов для конструкции бетонной смеси класса M30

Как мы описали ранее, отливаем 12 цифр куба на прочность на сжатие

3 кубика на 3 дня

3 кубика на 7 дней

и 6 кубиков на 28 дней.

- Итак, после 3 дней литья кубиков выньте три кубика из резервуара для воды.

- Отнесите эти кубики в машину для испытаний на сжатие и дайте им высохнуть. Мы должны тестировать кубики, по крайней мере, в сухих условиях с насыщенной поверхностью.

- Перед испытанием кубики установили скорость нагрузки испытательной машины на сжатие 5 кН в секунду.

- Осторожно поместите куб в машину для испытания на сжатие в центральное положение.

- Запустите машину для испытаний на сжатие и перейдите к предельной нагрузке.

- Запишите показание предельной нагрузки.

- То же, что и 3 дня, мы должны тестировать 7 дней и 28 дней.

Почему влажные кубики обладают меньшей прочностью, чем сухие

Если кубики сохнут больше, чем условия SSD, то есть шанс получить немного больше прочности.

Во влажных условиях или в условиях твердотельного накопителя поры бетонного куба заполнены водой, и когда вы сжимаете эти кубики в машине для испытаний на сжатие, вода внутри куба работает как гидравлическое давление изнутри, и это давление помогает разбить куб раньше, чем высохнуть. кубики.

Требуемая прочность на сжатие для пробных кубов

Как мы уже писали ранее, наша цель означает, что прочность для M30 составляет 42 МПа.

Но на 3 дня и 7 дней мы даем ниже

минимальная прочность на сжатие, требуемая за 3 дня — 40% — 17 МПа

минимальная прочность на сжатие, требуемая за 7 дней — 80% — 34 МПа

Результат пробной смеси

1.Результат работоспособности

| Начальное время в мин. | Обрушение в мм |

| Через 30 минут | 190 мм |

| Через 60 минут | 170 мм |

| Через 90 минут | 155 мм |

| Через 120 минут | 140 мм |

2 . Результат прочности на сжатие

| Старший № | Дата отливки | ID куба | Возраст куба | Дата испытания | Вес (Гм) | Нагрузка (Kn) | Прочность (н / мм 2 ) | Средняя сила |

| 1 | 1-03-19 | Пробная смесь-01 | 3 дня | 4-03-19 | 8642 | 401.6 | 17,85 | 18,24 |

| 2 | 8603 | 397,4 | 17,66 | |||||

| 3 | 8586 | 432 | 19,2 | |||||

| 4 | 07 дней | 8-03-19 | 8598 | 781,7 | 34,74 | 34,92 | ||

| 5 | 8655 | 812,3 | 36,1 | |||||

| 6 | 8670 | 763.2 | 33,92 | |||||

| 7 | 28 дней | 29-03-19 | 8621 | 912,8 | 40,57 | 41,52 | ||

| 8 | 8639 | 953 | 42,36 | |||||

| 9 | 8572 | 936,9 | 41,64 | |||||

| 10 | 8640 | 929,4 | 41,31 | 41,43 | ||||

| 11 | 8612 | 946.5 | 42,07 | |||||

| 12 | 8648 | 920,6 | 40,92 |

Итак, как видно из результата выше, мы получили хороший результат за 3 дня и 7 дней, но не за 28 дней. Среднее значение прочности за 28 дней составляет (41,52 + 41,43) / 2 = 41,48 Н / мм 2 .

Что меньше 42 МПа. Как мы описали, согласно MORTH 5-й редакции, наша потребность за 28 дней для M30 составляет 42 МПа.

Итак, теперь мы собираемся немного уменьшить водоцементное соотношение.

Пробная смесь: 2 (для конструкции бетонной смеси класса M30)

Ранее было выбрано водоцементное соотношение 0,39. Теперь сделаем триал на 0.38.

Однозначно, прочность на сжатие будет увеличиваться при уменьшении водоцементного отношения.

Таким образом, мы должны снова рассчитать нашу бетонную смесь для водоцементного отношения 0,38, потому что, если вы измените соотношение воды и цемента, количество материалов также изменится.

Здесь мы кратко описываем расчет, потому что мы описали его ранее.Если у вас возникли какие-либо сомнения, прокрутите вверху, чтобы получить полную информацию.

Содержание цемента для расчета бетонной смеси марки M30

Соотношение воды и цемента: 0,38

Следовательно, содержание цемента: 140,0 / 0,38 = 368,42 кг

Say: 368 кг

Следовательно, содержание цемента: 368 кг

Соотношение крупного и мелкого заполнителя будет одинаковым

Следовательно, содержание крупного заполнителя для MSA 20 мм: 60%

Допускается содержание песка, макс.: 40%

Пропорции курса (20 мм: 10 мм): 50%

Расчет объема материалов

Объем бетона = 1 куб.м.

1 куб. М = 1000 л (по объему)

Расчет объема материалов:

Содержание цемента = 368 / 3,15 X 1000 = 0,117 Cu.M.

Содержание воды = 140 / 1,00 X 1000 = 0,140 Cu.M.

Примесь = 1,80 / 1,17 X 1000 = 0,0015 Cu.M.

Заполнитель = 1- (объем цемента + объем воды + объем добавки)

= 1 — (0.117 + 0,140 + 0,0015) = 0,742 Cu.M.

Теперь у нас есть объем каждого материала для использования в бетоне.

Теперь преобразуйте объем материала в вес.

Преобразование объема в вес бетонной смеси

Масса крупного заполнителя 20 мм = 0,742 X 0,60 X 0,50 X 2,885 X 1000 = 642,2 кг.

Say 642 кг.

Масса крупного заполнителя 12,5 мм = 0,742 X 0,60 X 0,50 X 2,857 X 1000 = 636 кг

Say 636 кг.

Масса мелких заполнителей = 0.742 X 0,40 X 1,00 X 2,723 X 1000 = 808,2 кг

Say: 808 кг

Пропорция смеси на ЦУМ. Бетонная смесь марки М30 Конструкция

Цемент: 368 кг

Вода: 140 кг

20 мм: 642 кг

12,5 мм: 636 кг

песок: 808 кг

Дозировка добавки по массе цемента

0,45% от веса цемента: 1,80 кг

Начните испытание снова с этими подробностями, описанными выше

Теперь посчитаем количество материала для грунтовой смеси

цемента = 368 * 0.045 = 16,56 кг

вода = 140 * 0,045 = 6,3 кг

20 мм = 642 * 0,045 = 28,89 кг

12,5 мм = 636 * 0,045 = 28,62 кг

песок = 808 * 0,045 = 36,36 кг

примесь = 1,8 * 0,045 = 0,081 кг

Процедура пробного смешивания

Мы повторяем эту процедуру, потому что это очень важные подсказки для трейлового микса.

- Определите вес всех материалов, как описано выше.

- После взвешивания материалов положить крупнозернистые заполнители 20 и 12 мм.Сначала на 5 мм в барабане для пробной смеси.

- Теперь добавьте мелкий заполнитель (песок) в барабан для пробной смеси, а затем добавьте цемент.

- Смешайте эти материалы в сухом состоянии в барабане не менее 30 секунд.

- Затем добавьте от 80 до 90% воды в бочку несколькими частями, добавляя в смесь.

- Добавьте еще немного воды в смесь, куда вы собираетесь добавить примесь.

- Смешайте оставшуюся воду с добавкой, затем добавьте добавку в бетонную смесь, в которую вы добавили еще немного воды.

- Это потому, что, если смесь полностью покрыта водой, она не будет абсорбировать примеси в порах, и теперь добавка будет работать наилучшим образом.

- Завершите эти шаги в течение двух минут.

- Проверьте, не застряла ли сухая смесь на поверхности барабана, немедленно удалите ее вручную с поверхности с помощью шпателя. Остановите барабанную смесь максимум на 10 секунд для этого действия и снова запустите его.

- Перемешивать непрерывно 5 минут.

- Проверить удобоукладываемость.

- Это называется начальным спадом. Записывать.

- Не перемешивайте бетонную смесь непрерывно; в противном случае смесь будет выделять больше тепла, что приведет к уменьшению осадки бетонной смеси.

- Включите миксер с 5-минутным интервалом примерно на 1 минуту.

Требование технологичности

Как мы описали, наша потребность в оседании на участке составляет 125–150 мм.

Мы должны проверять спад после каждого 30-минутного интервала продолжительностью до 120 минут (2 часов).

Процедура отливки куба для пробной смеси

Мы повторяем это, потому что это очень важный совет для пробного литья куба.

- Отливка куба должна производиться сразу после испытания на осадку через 2 часа.

- Для большей точности отлейте бетонные кубики вручную, не используйте пластинчатый вибратор.

- Отлейте бетонные кубики по той же процедуре, что и мы обычно.

- Кубики отливаются трехслойно, толщина каждого слоя около 50 мм.

- Но штрихи для каждого слоя должны быть от 35 до 45.Больше никакой разницы для точного результата.

- Поддерживайте температуру в лаборатории или комнате, где будут отливаться пробные кубы, на уровне 27 +/- 2 градусов по Цельсию.

- После отливания 12 пробных кубиков поместите отлитые кубики на ровную и твердую платформу. Это должно быть место без вибрации.

- Поместите защитный лист поверх каждого отлитого кубика, чтобы предотвратить испарение воды.

- Оставить на 24 часа

- Через 24 часа вытащите пробные кубики из формы и отметьте их перманентным маркером.Не используйте гвоздь для письма на кубиках.

- Немедленно поместите эти пробные кубики в резервуар для воды, где температура воды должна поддерживаться на уровне 27 +/- 2 градуса по Цельсию.

Прочность на сжатие пробных кубов

Как мы описали ранее, отливаем 12 цифр куба на прочность на сжатие

3 кубика на 3 дня

3 кубика на 7 дней

и 6 кубиков на 28 дней.

- Итак, после 3 дней литья кубиков выньте три кубика из резервуара для воды.

- Отнесите эти кубики в машину для испытаний на сжатие и дайте им высохнуть. Мы должны тестировать кубики, по крайней мере, в сухих условиях с насыщенной поверхностью.

- Перед испытанием кубики установили скорость нагрузки испытательной машины на сжатие 5 кН в секунду.

- Осторожно поместите куб в машину для испытания на сжатие в центральное положение.

- Запустите машину для испытаний на сжатие и перейдите к предельной нагрузке.

- Запишите показание предельной нагрузки.

- То же, что и 3 дня, мы должны тестировать 7 дней и 28 дней.

Требуемая прочность на сжатие для пробных кубов

Как мы уже писали ранее, наша цель означает, что прочность для M30 составляет 42 МПа.

Но на 3 дня и 7 дней мы даем ниже

минимальная прочность на сжатие, требуемая за 3 дня — 40% — 17 МПа

минимальная прочность на сжатие, требуемая за 7 дней — 80% — 34 МПа

Результат пробной смеси

1. Результат работоспособности

| Начальное время в мин. | Обрушение в мм |

| Через 30 минут | 180 мм |

| Через 60 минут | 165 мм |

| Через 90 минут | 150 мм |

| Через 120 минут | 135 мм |

2.Результат прочности на сжатие

| Старший № | Дата отливки | ID куба | Возраст куба | Дата испытания | Вес (Гм) | Нагрузка (Kn) | Прочность (н / мм 2 ) | Средняя сила |

| 1 | 1-04-19 | Пробная смесь-02 | 3 дня | 4-04-19 | 8671 | 412 | 18.31 | 18,44 |

| 2 | 8622 | 430,4 | 19,13 | |||||

| 3 | 8639 | 402,5 | 17,89 | |||||

| 4 | 07 дней | 8-04-19 | 8706 | 800,6 | 35,58 | 35,83 | ||

| 5 | 8665 | 784,1 | 34,85 | |||||

| 6 | 8614 | 833.7 | 37,05 | |||||

| 7 | 28 дней | 29-04-19 | 8698 | 961,3 | 42,72 | 42,47 | ||

| 8 | 8627 | 947,4 | 42,11 | |||||

| 9 | 8720 | 958,1 | 42,58 | |||||

| 10 | 8679 | 970,4 | 43,13 | 42,5 | ||||

| 11 | 8711 | 951.3 | 42,28 | |||||

| 12 | 8632 | 946,9 | 42,08 |

Итак, как вы можете видеть из этого результата, описанного выше, мы получили хороший результат за 3 дня, 7 дней и 28 дней. Среднее значение прочности за 28 дней составляет (42,47 + 42,5) / 2 = 42,49 Н / мм 2 .

Что больше 42 МПа. Как мы описали, согласно MORTH 5-й редакции, наша потребность за 28 дней для M30 составляет 42 МПа.

Итак, мы получили идеальную пропорцию для бетона марки М30.

FAQ

M30 Бетон

Чтобы найти расчетное соотношение смеси, разделите рассчитанное значение всех материалов на вес цемента. Соотношение смешивания бетона марки M30 по весу составляет Цемент: F.A: C.A: Вода = 1: 1,63: 2,8: 0,45.

| S.No. | МАТЕРИАЛЫ | КОЛИЧЕСТВО |

| 1 | Цемент | 420 кг |

| 2 | Мелкий заполнитель | 685 кг |

| 3 | Крупный заполнитель (20 мм) | 1170 кг |

| 4 | ВОДА | 190 л |

Что такое Design Mix M30?

- Обозначение марки: M30

- Тип цемента: OPC 53 Сорт в соответствии с IS 12269

- Максимальный номинальный размер заполнителя: 20 мм

- Минимальное содержание цемента: 320 кг / м 3 (IS 456: 2000)

- Максимальное водоцементное соотношение: 0.45 (таблица 5 IS 456: 2000)

- Технологичность: оседание 100-120 мм

- Условия воздействия: Умеренные (для железобетона)

- Способ укладки бетона: Насосная

- Степень надзора: Хорошая

- Тип заполнителя: Агрегаты дробленые угловые

- Максимальное содержание цемента: 360 кг / м 3

- Тип химической добавки: суперпластификатор ECMAS HP 890

Что такое коэффициент бетона M30?

M 30 Пропорции бетона 1 часть цемента, 1.5 частей песка (мелкий заполнитель), 3 части заполнителя (крупный заполнитель)

Код для расчета бетонной смеси M30?

Расчетная смесь из бетона марки М30 по МСФО 10262 : 2019

Какое самое прочное соотношение бетонной смеси?

Одно из лучших соотношений бетонной смеси : 1 часть цемента, 3 части песка и 3 части заполнителя , это дает примерно 3000 фунтов на квадратный дюйм бетонной смеси. Прочность этого соотношения смеси хороша для большинства бетонных плит, опор, ступеней и фундаментных стен.

456 — это смешанный дизайн?

В стандарте IS 456-2000 бетонные смеси подразделяются на несколько марок: M10, M15, M20, M25, M30, M35 и M40 . В этом обозначении буква M относится к смеси, а цифра — к указанной 28-дневной кубической прочности смеси в Н / мм 2 .

Какой цемент лучше 43 или 53?

Крупность цемента способствует раннему увеличению прочности, но вместе с тем имеет высокую теплоту гидратации. Цемент марки OPC 43 обычно используется для неструктурных работ, таких как штукатурка полов и т. Д.В то время как цемент марки OPC 53 используется в проектах, требующих более высокой прочности, таких как бетонные мосты, взлетно-посадочные полосы, RCC и т. Д.

Сколько мешков с цементом мне нужно для бетона M30?

Требования к цементу, песку и заполнителям для бетона различных марок

| Марка бетона | Номинальная пропорция смеси | Требуемый цемент (мешок) / куб. М |

| M30 | 1: 1.5: 3 | 7,5 |

Как рассчитать соотношение смеси?

Разделите 1 на общее количество частей (вода + раствор) . Например, если ваше соотношение смешивания составляет 8: 1 или 8 частей воды на 1 часть раствора, имеется (8 + 1) или 9 частей. Процент смешивания составляет 11,1% (1 разделить на 9).

Код для смешанного дизайна?

Дизайн смеси согласно IS 10262: 2009 соответствует ACI 211.1. Код разрешает использование 1.дополнительные материалы, такие как химические и минеральные добавки. Положения IS 456: 2000 применимы к требованиям к долговечности при всех типах воздействия.

Где мы используем бетон класса M30?

Применение / использование: — Может использоваться при строительстве перекрытий, балок, колонн, фундаментов и т. Д.

- M-30 Mix Designs согласно IS-10262-2009.

Что такое конструкция бетонной смеси M30?

Дозировка смеси для бетона марки М30 приведена в A · I — A-ll. с = стандартное отклонение . Из таблицы I IS 10262: 2009, Стандартное отклонение, s = 5 Н / мм 2 . Следовательно, сила цели = 30 + 1,65 x 5 = 38,25 Н / мм 2 .

Какова прочность на сжатие у бетона класса M30?

M30 минимальная прочность на сжатие Н / мм 2 через 7 дней около 30 Н / мм и указанная характеристическая прочность на сжатие Н / мм 2 через 28 дней около 30 Н / мм 2 .

Что такое M в бетоне M30?

Марки бетона обозначаются M10 M20 M30 в соответствии с их прочностью на сжатие.Буква «M» обозначает модель для бетона. , за которой следует число прочности на сжатие в Н / мм2. «Смесь» — это соответствующие пропорции ингредиентов: цемент: песок: заполнитель или цемент: мелкий заполнитель: крупный заполнитель.

Что такое M30 Design Mix?

M30 из лучших соотношений бетонной смеси: 1 часть цемента, 1,5 части песка и 3 части заполнителя, это даст примерно 4350 фунтов на квадратный дюйм бетонной смеси.

Понравился пост? Поделитесь этим с вашими друзьями!

Рекомендуемое чтение —

какова доля бетона марки М200 и М300

Каждый англ.знайте, что = dia * dia / 162.2 — это формула веса стали, но очень мало людей знают, что начало допущения 162.2.

3 ответа

ATS, Eurotech Construction, Juniper Networks,

Водоцементное смешение в бункерном смесителе

лучше чем бункер-смеситель, потому что:

1 ответов

тарифный анализ опалубки

2 ответа

как происходит расчет, если я хочу смешать 1 куб. М M50

конкретный.пожалуйста, просчитайте все ингредиенты с подробностями

расчет.

0 ответов

Гаммон,

Требуемое количество цементного раствора для заполнения канавок 3 «x3» x1 ‘?

2 ответа

Как рассчитать потребность в рабочей силе или потребность в рабочей силе

проект предлагаемого многоэтажного дома, для которого

количество различных работ уже было

просчитывается поэтапно?

3 ответа

что такое громче? и с какой целью он будет использоваться.

3 ответа

GMR,

пожалуйста скажите мне

один кирпич общей площади штукатурки?

9 ответов

Aparna Constructions, Aparna Enterprises, L&T,

Какие бывают типы фундаментов?

1 ответов

Каковы преимущества программного обеспечения CAD?

0 ответов

Есть ли формула для расчета правильной длины?

арматуры при изгибе под углом 45 градусов / 90 градусов и

проворачивая ???

2 ответа

L&T, NBCC,

Сколько мы учли потерь для цемента

6 ответов

Jain Housing, L&T,

Соотношение бетонной смеси 35 МПа

Бетон 65 МПа доступен с размерами заполнителя 10 мм, 14 мм и 20 мм, в то время как 80 и 100 МПа доступны только с размером заполнителя 10 мм и 14 мм.0000007916 00000 n Оба вышеуказанных процесса (утечка дополнительной воды) приводят к образованию пустот в бетоне. Таблица соотношений бетонной смеси 0000053309 00000 n Это соотношение бетонной смеси из 1 части цемента, 1 части песка и 3 частей заполнителя дает бетонную смесь приблизительно от 2500 до 3000 фунтов на квадратный дюйм. При смешивании воды с этим цементом, песком и заполнителем образуется паста, которая будет связывать материалы вместе, пока смесь не затвердеет. Эти прочностные свойства бетона обратно пропорциональны водоцементному соотношению.https://civilengineering-ideas.blogspot.com/2015/10/concrete-mix-design.html Как легко понять поправочный коэффициент при проектировании смеси, почему стандартное отклонение считается равным 1,91, тогда как оно должно приниматься как 5 для M35, О нас | Требуются материалы 7 шт. Цемент: 3.15 … причина того, что последнее поколение цемента марки 53 OPC дает прочность от 65 до 70 МПа в течение 28 дней. 3. Чтобы узнать о конструкции бетонной смеси, выполните следующие действия: — Термин «цемент» используется для описания ряда вяжущих материалов, наиболее… водоцементного отношения4.0000004182 00000 п% PDF-1.3

% ���� Мы благодарны Er. 0000005518 00000 n Бетон представляет собой смесь цемента, песка и заполнителя. Политика авторских прав | Удельный вес 15 МПа. Это низкопрочная бетонная смесь, которая подходит для фундаментов домов без армирования, а также для ограждающих и отдельно стоящих подпорных стен. Чтобы получить 1 кубический метр бетона 15 МПа, вам необходимо смешать 5 1 / 2 мешка цемента с 0,75 куб.м песка и 0,75 куб.м камня. Требования к прочности и пропорции смеси, рекомендованные… Водообменное соотношение рассчитывается на основе веса материалов, например, бетон с 300 кг цемента и 180 литрами воды имеет водосодержащее отношение 0.6 (например, мелкий заполнитель: 2,62, содержание песка в процентах от общего количества заполнителей = 36%, соотношение воды и цемента = 0,43 для бетона марки M35, (из IS: 10262 для заполнителей номинальным размером 20 мм Максимальное содержание воды = 186 кг / M3), следовательно, содержание цемента = 172 / 0,43 = 400 кг / м3. Используйте бетон для любых применений, требующих прочности 32 МПа. Вот таблица, показывающая соотношение бетонной смеси различных марок бетона, таких как M5, М7.5, М10, М15, М20, М25, М30, М35, М40.M45 Design Mix 45 МПа 6525 фунтов на кв. Дюйм. Gr. Тип заполнителя: измельченный 1. Пропорции смеси для раствора. Пропорция каждого материала в смеси должна соответствовать типу выполняемой работы. 0000004297 00000 n 0000006833 00000 n Пропорции бетонной смеси — это пропорции компонентов бетона, таких как цемент, песок, заполнители и вода. Ишану Каушалу за эту ценную информацию. Данные испытаний для материала: Эти соотношения компонентов смеси определяются в зависимости от типа конструкции и конструкции смеси. a0 = процентное содержание воздуха в бетоне (согласно IS: 10262 для номинального размера 20 мм, следовательно, 1000 (1-0.02) = {(400 / 3,15) + 172 + (Fa / 2,62 x 0,36)}. Марка бетона: M35 M25 1: 1: 2 25 МПа 3625 psi Какова история цемента? Песок должен быть чистым, хорошо рассортированным, без излишков глины, органических материалов и мелкого ила. Крупный заполнитель. Часто используемый технический термин «водоцементное соотношение» — это соотношение веса. Он доступен с прочностью на сжатие 25 МПа, 30 МПа, 35 МПа и 40 МПа. б. Оценка M7.5. 0000004152 00000 n После отверждения в течение 28 дней ваш бетон должен иметь прочность на сжатие, превышающую 32 МПа.Какое соотношение бетонной смеси у бетона 25 МПа? Например, для бетонной смеси марки М20 ее прочность на сжатие через 28 дней должна быть 20 Н / мм2. Все вышеперечисленные смеси дают количество бетона немного больше, чем количество крупного заполнителя в смеси. Соотношение бетонной смеси обычно представлено качеством различных материалов на кубический метр бетона или количественной долей различных материалов. 0000009132 00000 n Пример расчета Оцените количество цемента, песка и каменного заполнителя, необходимого для 1 кубического метра бетонной смеси 1: 2: 4.трейлер

]

>>

startxref

0

%% EOF 548 0 объект

> >> / LastModified (D: 20040127145427)

/ MarkInfo> >> endobj

549 0 объект

> эндобдж

584 0 объект

> поток Cement Content6. 0000004823 00000 n Заявление об ограничении ответственности | 0000008447 00000 n стандартное соотношение марка-c20-c25-c30-бетонная смесь, выполняются следующие методы расчета. 0000001131 00000 n Включите миксер и перемешивайте все ингредиенты в течение примерно пяти минут. Соотношение 1: 3: 3. 0000001847 00000 n Если мы говорим о бетоне M10, это означает, что бетон имеет характеристическую прочность на сжатие 10 Н / мм2 через 28 дней.Бетон высокой прочности (30 МПа) подходит для изготовления железобетонных элементов и сборных элементов, например, бетонных плит. Для производства кубического ярда бетона 3000 фунтов на квадратный дюйм (27 кубических футов) соотношение бетонной смеси составляет: 517 фунтов цемента или (234 кг) 1560 фунтов песка или (707 кг) 1600 фунтов камня или (725 кг) 32-34 галлона воды. или (132L) Такое соотношение смешивания даст вам бетонную смесь, которая будет прочной, долговечной и подходящей для большинства бетонных проектов. 0000008925 00000 п 1.1.1. Gr. 0000006171 00000 n При температуре окружающей среды около 20 ° C или более однодневная прочность обычно составляет порядка 20–25 МПа, и это считается достаточным для удаления опалубки.Буква «M» обозначает конструкцию бетонной смеси, за которой следует число прочности на сжатие в Н / мм 2. «Смесь» обозначает соответствующие пропорции ингредиентов: цемент: песок: заполнитель или цемент: мелкий заполнитель: крупнозернистый заполнитель. Ответ Бетон особого класса. 180 ÷ 300 = 0,6). M30 Design Mix 30 МПа 4350 фунтов на кв. Дюйм. Характеристическая прочность (Fck): 35 МПа. В соответствии с существующим уровнем техники бетон, который имеет желаемую прочность на сжатие в течение 28 дней минимум 2,5 МПа, может быть получен с использованием подходящего соотношения ингредиентов с использованием обычных методов уплотнения смесей.Марка бетона: M35 Характеристическая прочность (Fck): 35 МПа Стандартное отклонение: 1,91 МПа * Расчетная средняя прочность: T.M.S. = Fck +1,65 x S.D. Пропорция смешивания 1: 4: 8 (1 часть цемента: 4 части песка: 8 частей заполнителя). 0000002324 00000 n А развитие пустот всегда снижает его прочность. 326 кг цемента. (от I.S 456-2000) = 35+ 1,65 × 1,91 цемента) + содержание воды + Ca / Sp. 0000049773 00000 n 867 кг песка Чтобы облегчить понимание, мы находим конструкцию бетонной смеси из бетона класса M20.Влияние избытка воды на бетонную смесь. 2. 28 дней, МПа бетон, бетон 45 0,38 0,30 40 0,42 0,34 35 0,47 0,39 30 0,54 0,45 25 0,61 0,52 20 0,69 0,60 15 0,79 0,70 Таблица 9-3 (метрическая). СМИ | 0000004234 00000 n 0000001869 00000 n Стандартное отклонение: 1,91 МПа * Соотношение между соотношением воды и цементирующего материала и прочностью бетона на сжатие основано на цилиндрах, отвержденных во влажной среде 28 дней в соответствии с ASTM C 31 (AASHTO T 23). Вы также можете посмотреть наше видео здесь: Видео о соотношении бетонной смеси различных марок бетона.0000017324 00000 n Бетон и удобоукладываемость в соответствии с требованиями строительства. 0000008846 00000 n Состав смеси для бетона марки M35 для свайных фундаментов, представленный здесь, предназначен только для справки. Вы можете указать себя здесь, отправив нам темы, связанные с гражданским строительством. Формула для пропорции смеси мелкого и крупного заполнителя: 1000 (1-a0) = {(Содержание цемента / Sp. Высокая прочность 65 МПа, 80 МПа, 100 МПа. = 38,15 МПа 0000006855 00000 n 0000001604 00000 n 1000 (1-0,02) = {(400 / 3,15) + 172 + (Са / 2.67 х 0,64)}. Марка бетона определяется в МПа, где М обозначает смесь, а МПа обозначает общую прочность. Содержание: Методика расчета бетонной смеси класса M40 1. 0000001468 00000 n * Pc)}, Pf = Содержание песка в процентах от общего количества заполнителей. H��� [o1��� + 汕 �Y�� # E���� @ �����h������� VD���e s��x���bTV� p {{7 (EQN4ԛ�o? ��KAЀ (Ƴ����7 + W� պ Y̞�M

�F��qE���S�D�2�k9B�j��B����F1���r�, g�_�? �9��s��. Стандартный сорт бетона. Политика конфиденциальности | 0000004275 00000 n 0000007340 00000 n Бетон повышенной прочности.Мелкий […] Из комбинированной градации крупнозернистых заполнителей было обнаружено, что пропорция 53:47 для заполнителей 20 мм и 10 мм дает наилучшую градацию согласно IS: 383. 0000007362 00000 n Песок. Свяжитесь с нами | Цемент. Крупнозернистый заполнитель: 2,67 0000003529 00000 n 0000004845 00000 n Используется в основании для предотвращения прямого контакта грунта и бетона фундамента. 0000050631 00000 n мешка 50 кг цемента, 0,42 м 3 песка и 0,83 м 3 каменного заполнителя. Основные требования для расчета соотношений бетонной смеси: соответствие классу прочности бетонной конструкции.Добавьте оставшуюся воду до достижения желаемой консистенции. Бетон 25 МПа эквивалентен бетонной смеси с давлением 3500 фунтов на квадратный дюйм. 0000005540 00000 n Таким образом, соотношение смеси 1: 2: 4 представляет собой цемент: песок: заполнитель — 1: 2: 4 (по объему) … 1 куб. М = 35,31 куб. Футов. Соотношение смеси бетона определяет соотношение цементного песка и заполнителя по объему в указанном порядке. Марка бетона, соотношение смеси, прочность на сжатие, МПа (Н / мм2) psi. Соотношение бетонной смеси для бетона марки М20 составляет 1: 1,5: 3, что означает 1 часть цемента, 1.5 частей песка (мелкий заполнитель) и 3 части заполнителя (щебня) по объему и затем дозирования для перемешивания. Соотношение — это объемы каждого компонента. fa`�pȕb`Xz � � ���

конечный поток

эндобдж

585 0 объект

143 эндобдж

550 0 объект

> / ExtGState> / Font> / XObject> / ProcSet [/ PDF / Text / ImageC / ImageI] >> / Contents [561 0 R 563 0 R 565 0 R 567 0 R 569 0 R 571 0 R 573 0 R 575 0 R] / MediaBox [0 0 612 792] / CropBox [0 0 612 792] / Повернуть 0 / StructParents 0 >> endobj

551 0 объект

> эндобдж

552 0 объект

> эндобдж

553 0 объект

> эндобдж

554 0 объект

> эндобдж

555 0 объект

> эндобдж

556 0 объект

> эндобдж

557 0 объект

/ DeviceGray endobj

558 0 объект

[/ Проиндексировано 559 0 р. 255 581 0 р.]

эндобдж

559 0 объект

[/ ICCBased 582 0 R]

эндобдж

560 0 объект

446 эндобдж

561 0 объект

> stream 0000003934 00000 n «M» обозначает смесь, а число после M (M10, M20) Указывает на прочность на сжатие бетона после 28 дней выдержки и испытаний.. M обозначает пропорцию таких материалов, как цемент: песок: заполнитель (1: 2: 4) или цемент: мелкий заполнитель: крупный заполнитель. Обсуждается процедура расчета смеси для бетона класса M40 в соответствии с методом ACI. M40 Design Mix 40 МПа 5800 фунтов на кв. Дюйм. БЕТОННАЯ СМЕСЬ С ВОЗДУХОМ 25 МПа, 30 МПа, 35 МПа или 40 МПа ОПИСАНИЕ: БЕТОННАЯ СМЕСЬ С ВОЗДУХОМ представляет собой предварительно смешанную смесь мелкого и крупного заполнителя и портландцемента типа 10, расфасованных в мешки по 30 кг и на один кубический ярд (0,76 куб. м3) насыпные мешки. Gr. H�b«f«sa`c`�wb` @ (��Q�p����d����A���9�3��� 瀄 �C�

�� | âL� \ @ e2��30�> ax * @ �e�c`��� b? Gr.При давлении 30 МПа (номинальное значение на 28 дней) эта бетонная смесь подходит для подвесных конструкционных балок и плит; а также сборные железобетонные изделия, такие как плиты и сверхпрочные поверхности, такие как полы в мастерских. Требуемые данные 2. Обычно используется для проектов, требующих высокопрочного бетона с вариантами расчетной просадки от 140 до 200 мм. Цемента) + Содержание воды + (Fa / Sp. 3. Таким образом, была сделана попытка сохранить «Водоцементное соотношение» как можно более низким для получения прочной и плотной бетонной смеси. 0000036505 00000 n Целевая средняя прочность: T .M.S. = Fck +1,65 x S.D. Во-вторых, нужно выбирать по назначению бетона. 0000003744 00000 n 0000006149 00000 n 0000007894 00000 n M35 Design Mix 35 МПа 5075 фунтов на кв. Дюйм. Выберите подходящую пропорцию смеси из Таблицы 2 и добавьте содержимое в миксер в следующем порядке: от половины до двух третей воды. Марки бетона обозначаются М10, М20, М30 в соответствии с их прочностью на сжатие. 0000008425 00000 n Нормальные марки бетона a. Пропорция смешивания марки M5 составляет 1: 5: 10 (1 часть цемента, 5 частей песка и 10 частей заполнителя).961 кг камня (заполнители) 3. Соотношение смеси такое же, как указано выше: 1 часть цемента; 3 части камня; 2,5 части песка; Если я разложу вес до кубического метра бетона, это будет равно: 1. Количество бетона на кубический метр. Фактические условия на площадке различаются, и, таким образом, это должно быть скорректировано в зависимости от местоположения и других факторов. Бетонные смеси имеют возрастающее число 5, начиная с 10, и показывают прочность бетона на сжатие через 28 дней. Прочность на сжатие 5 МПа. 3. Марка М40 — бетонная смесь с характеристической прочностью на сжатие 40 Н / мм2.Таким образом, 1: 2: 4 представляет собой бетон, полученный в результате смешивания 1 метра куба цемента с 2 метрами куба песка и 4 метрами куба заполнителя. Замешивайте цемент не менее двух минут … Состав смеси для бетона класса M35 для свайных фундаментов, представленный здесь, предназначен только для справки. Число после «М» представляет прочность на сжатие этой бетонной смеси в Н / мм 2 через 28 дней. Грубое совокупное содержание 7. 547 0 объект

> endobj xref

547 39 0000000016 00000 n 1 часть высокопрочного цемента AfriSam + 3 части крупного песка + 3 части камня.Цемент: песок: крупные агрегаты = 1: 1,6: 2,907. Поскольку песок относится к зоне II, регулировка песка не требуется. Соотношение бетонной смеси относится к пропорции компонентов в бетоне. * Pf)}, 1000 (1-a0) = {(Содержание цемента / Sp. Содержание воды и содержание воздуха5. Pc = Содержание грубых заполнителей в процентах от общего количества заполнителей. Большие партии бетонных смесей. В бетоне с высокими эксплуатационными характеристиками достаточно раннего возрастные и более поздние — возрастные прочности могут быть достигнуты при правильном подборе количества и качества смеси в пропорциях.0000003303 00000 n Средняя расчетная прочность 4. Фактические условия на объекте различаются, поэтому их следует скорректировать в зависимости от местоположения и других факторов. 0000002944 00000 n 2. Для получения хорошей прочности необходимо использовать как можно более низкое соотношение воды и металла, которое влияет на удобоукладываемость смеси. Отзывы, конструкция бетонной смеси — марка бетона M 20, конструкция смеси марка M40, разработанная в соответствии с IS 10262: 2009 и IS 456: 2000, конструкция смеси, степень прочности M25, разработанная в соответствии с IS 10262: 2009 и IS 456: 2000, конструкция смеси, степень M30 разработан в соответствии с IS 10262: 2009 и IS 456: 2000, смешанный дизайн класса M35 разработан в соответствии с IS 10262: 2009 и IS 456: 2000, бесплатные журналы по гражданскому строительству и официальные документы, примечания по гражданскому строительству от университетов, геотехническое исследование строительной площадки , Кратко объясните различные типы оценок, расчет конструкции изолированного основания, типы договоров по управлению строительством, факторы, влияющие на прочность и удобоукладываемость бетона.

2020 г. Соотношение бетонной смеси 35 МПа

Пропорция бетона на 1 кубический метр

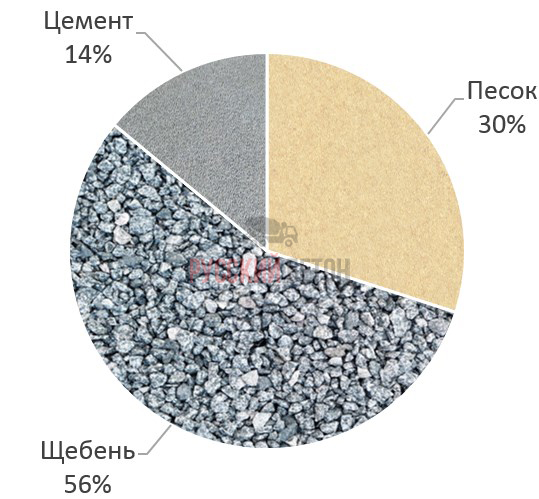

Многие проводят бетонные работы дома, закладывая фундамент или кладя бетонный пол. В этом случае некоторых строителей спрашивают о пропорциях смешивания сырья (песок, щебень, цемент, вода). Часто для приготовления особых свойств бетона, например, для получения высокой морозостойкости, в смесь вводят различные модификаторы.

В основном бетон готовят из цемента, щебня и песка с добавлением воды. Основную массу в составе бетона занимает крупный заполнитель (щебень, гравий, гранит и др.). Эти материалы получают путем измельчения горной породы на частицы (фракции) различного размера. В среднем один куб щебня весит 1600 килограмм.

Сколько щебня нужно на куб (1 м 3) бетона, зависит от его марки. В основном расчет прочности (марки) бетона проводится на цемент, именно он влияет на эту характеристику материала после окончательного твердения.Например, для марки бетона М300 потребуется следующее количество сырьевых компонентов: 380 кг цемента марки М400, 1100 килограммов щебня, 220 литров воды и 705 килограммов песка. Как видим, вес крупного заполнителя (щебня) намного превышает вес остальных компонентов. Ровно столько же щебня понадобится для бетона марки М100, вес остальных компонентов бетонной смеси Таков: цемент 210 килограмм, песок — 870 килограмм, вода — 210 литров. Данные марки бетона самые популярные, давайте посмотрим, сколько щебня для куба (1 м 3) бетона других марок.

Для получения бетона марки М50 необходимо следующее сырье: цемент М400- 380 кг, песок 645 кг, щебень 608 кг, количество воды стандартное для всех видов бетона 220 л, соотношение материалов 1: 1,6. : 1.7.

Для получения бетона марки М75 нужно взять 175кг цемента М400, песка 940кг, щебня 1050кг, соотношение сырья 1: 5,5: 6.

Для получения бетона марки М150 — 230 кг цемента М400, 850 кг песка и 1080 кг щебня.Получается соотношение 1: 3,6: 4,6.

Материалы в мешалке укладываются в следующей последовательности: сначала заливают необходимое количество воды, затем цемента, а когда растворяется щебень, а в конце песок. Количество компонентов сырья на мешалке можно узнать, разделив объем куба (1000 л) на его объем. Допустим, бетономешалка рассчитана на 200 литров рабочей смеси. Чтобы узнать количество сырьевых компонентов для приготовления бетона М 150, рассчитываем коэффициент 1000/200 = 5.Теперь узнаем необходимое количество сырья на один зам 230/5 = 46 кг цемента, 850/5 = 170 кг песка, 1080/5 = 216 кг щебня, 220/5 = 44 л. воды.

Бетон можно считать одним из важнейших строительных материалов. С его помощью производят заливку фундамента, делают бетонные перекрытия или производят ж / б изделия в заводских условиях, что сокращает сроки возведения построек. Среди основных свойств рассматриваемого материала: хорошая прочность, водостойкость, возможность укладки в различных формах, невысокая цена.

Многие проводят бетонные работы дома, закладывая фундамент или кладя бетонный пол. В этом случае некоторых строителей спрашивают о пропорциях смешивания сырья (песок, щебень, цемент, вода). Часто для приготовления особых свойств бетона, например, для получения высокой морозостойкости, в смесь вводят различные модификаторы.

В основном бетон готовят из цемента, щебня и песка с добавлением воды. Основную массу в составе бетона занимает крупный заполнитель (щебень, гравий, гранит и др.)). Эти материалы получают путем дробления горных пород на частицы (фракции) разного размера. В среднем один куб щебня весит 1600 килограмм.

Сколько щебня нужно на куб (1 м3) бетона, зависит от его марки. В основном расчет прочности (марки) бетона проводится на цемент, именно он влияет на эту характеристику материала после окончательного твердения. Например, для марки бетона М300 потребуется следующее количество сырьевых компонентов: 380 кг цемента марки М400, 1100 килограммов щебня, 220 литров воды и 705 килограммов песка.Как видим, вес крупного заполнителя (щебня) намного превышает вес остальных компонентов. Ровно столько же щебня необходимо для бетона марки М100, вес остальных компонентов бетонной смеси составляет: цемент 210 килограмм, песок — 870 килограмм, вода — 210 литров. Данные марки бетона наиболее популярны, давайте посмотрим, сколько стоит щебень на куб (1 м3) бетона других марок.

Для получения бетона марки М50 необходимо следующее сырье: цемент М400- 380 кг, песок 645 кг, щебень 608 кг, количество воды стандартное для всех видов бетона 220 л, соотношение материалов 1: 1. .6: 1.7.

Для получения бетона марки М75 нужно взять 175кг цемента М400, песка 940кг, щебня 1050кг, соотношение сырья 1: 5,5: 6.

Для получения бетона марки М150 — 230 кг цемента М400, 850 кг песка и 1080 кг щебня. Получается соотношение 1: 3,6: 4,6.

Материалы в мешалке укладываются в следующей последовательности: сначала заливают необходимое количество воды, затем цемента, а когда растворяется щебень, а в конце песок.Количество компонентов сырья на мешалке можно узнать, разделив объем куба (1000 л) на его объем. Допустим, бетономешалка рассчитана на 200 литров рабочей смеси. Чтобы узнать количество сырьевых компонентов для приготовления бетона М 150, рассчитаем коэффициент 1000/200 = 5. Теперь узнаем необходимое количество сырья на один зам 230/5 = 46 кг цемента. , 850/5 = 170 кг песка, 1080/5 = 216 кг щебня, 220/5 = 44 л воды.

Бетон — это строительный материал, который представляет собой твердый каменный продукт, полученный при замораживании бетонного раствора. Чтобы возведенная конструкция из бетона могла выдерживать необходимые нагрузки, необходимо знать количество в 1м3 всех необходимых компонентов. Для получения бетонного раствора используют цемент, воду, песок и щебень.

Как выглядит геополимерный бетон Давидовича, можно узнать

Чтобы получить продукт данного типа, необходимо провести подбор ингредиентов по ГОСТ 27006-86.Поскольку процесс получения тяжелого мелкозернистого бетона ведется с разными физическими характеристиками, то была разработана собственная методика приготовления. В обязательном порядке полученные изделия проходят проверку на прочность.

Для приготовления такого бетона необходимо использовать песок. Его отправляют на сито с ячейкой 2,5 мм, а затем 1,2 мм. В результате вы получите крупную фракцию песка. После того, как вы воспользуетесь ситом с ячейкой 0,315 мм, то, что пройдет через него и будет служить заполнителем.

Для приготовления мелкозернистого бетона нужно использовать цемент марки М400 или М500, для них характерная насыпная масса 1100 кг / м3. Кроме того, песок и щебень мелкозернистые. Для первого материала рассматриваемая величина достигнет 1500 кг / м3, а для щебня фракцией 0-5 мм — 1,41 т / м3.

Сколько стоит стеновая керамзитобетонная панель, вы можете узнать из этого

В видео рассказывается сколько на Кубе бетона, песка, щебня, цемента:

Стоимость полученного бетона будет высокой, так как на заводе-изготовителе используется процесс высоких штампов, различные добавки и добавки.Можно снизить стоимость, если использовать более качественные расходные материалы. Процесс варки бетона под силу любому, так как в этом нет ничего сложного. Однако есть и другой вариант — это уже готовый продукт.

Компоненты и их насыпная масса для приготовления огнеупорного бетона

Для получения жаропрочного продукта необходимо использовать различные жидкие примеси, жидкое стекло и портландцемент. Жаростойкий бетон бывает двух типов: нормальный и легкий, все зависит от объема объемной массы.Для легкого материала характерен объем объемной массы 1500 кг / м3.

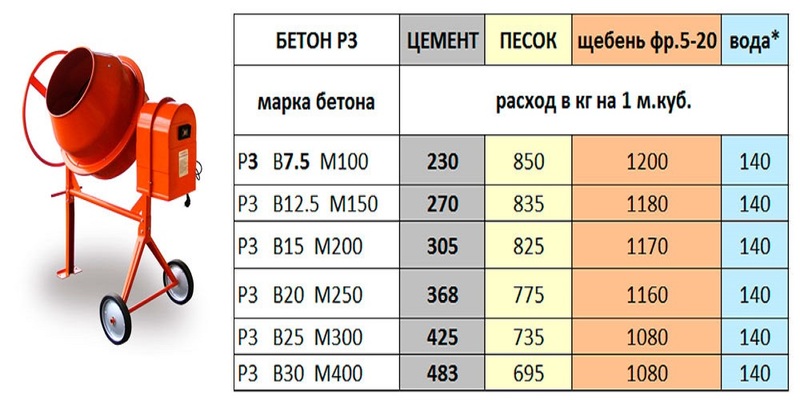

Таблица 1 — Приготовление тяжелого бетона с учетом пропорций компонентов

| Требуемая марка бетона | При использовании цемента М400 | При использовании цемента М500 | ||||

| Массовая доля, Чпщ | Объемная доля, Чпщ | Расход цементобетона 10л | Массовая доля, Чпщ | Объемная доля, Чпщ | Расход цементобетона 10л | |

| 150 | 1×3,5×5,7 | 1×3.2×5 | 64l | 1×4,5×6,6 | 1x4x5,8 | 73l |

| 200 | 1×2,8×4,8. | 1х2,5х4,2 | 54l | 1×3,5×5,6 | 1×3,2×4,9 | 62l |

| 250 | 1×2,1×3,9 | 1×1.9×3,4 | 43л | 1х2,6х4,5 | 1х2,4х3,9 | 50 л |

| 300 | 1×1.9×3,7 | 1×1,7×3,2 | 41л | 1×2,4×4,3 | 1×2.2×3,7 | 47л |

| 400 | 1х1,2х2,7 | 1х1,1х2,4 | 31l | 1×1,6×3,2 | 1х1,4х2,8 | 36л. |

Благодаря пропорциональной пропорции для тяжелого предмета, можно применять продукт, полученный при устройстве фундамента. Стоимость мелкозернистого тяжелого раствора немного дороже, так как в его составе больше связующего компонента.

Необходимые компоненты для легких материалов

Для получения прочного основания необходимо использовать щебень с крупными зернами, а также очень жидкий бетон.Благодаря этому вы можете заполнить всю тару. Однако важно перед заливкой важно правильно установить основание с использованием цемента невысокой марки. По консистенции готовый материал должен напоминать влажный грунт.

На видео описан состав легкого бетона:

Наиболее распространенной считается пропорция: 1: 3: 6 — Цемент: Песок: Щебень. Однако представленная пропорция не является универсальной, ведь плотность изделия может менять свои значения под воздействием различных факторов.

Е можно увидеть стол марки бетона.

Лучше всего рассчитывать индикаторы по техническим справочникам. Если основой считается вес, то считается вес, тогда нужно просушить песок и щебень, чтобы лишняя влага не нарушила расчет. Такое утверждение справедливо для любой другой пропорции компонентов. Необходимо использовать только одну емкость и при необходимости вносить изменения. В противном случае малейшая ошибка может привести к печальным последствиям.

Рассмотрим насыпную массу для каждого из используемых ингредиентов: