Вся правда о проблемах монолитного арболита и цена ошибки

Идёт определение вашего региона…

reg29

RU,Arkhangel,Kuloy;RU,Arkhangel,Nyandoma;RU,Arkhangel,Arkhangelsk;RU,Arkhangel,Velsk;RU,Arkhangel,Koryazhma;RU,Arkhangel,Kotlas;RU,Arkhangel,Mirnyy;RU,Arkhangel,Severodvinsk

regbelar

BY,Horad Minsk,Minsk;BY,Minskaja Voblasts,Slutsk;BY,Minskaja Voblasts,Barysaw;BY,Minskaja Voblasts,Dzyarzhynsk;BY,Minskaja Voblasts,Zhodzina;BY,Minskaja Voblasts,Zaslawye;BY,Minskaja Voblasts,Maladzyechna;BY,Minskaja Voblasts,Salihorsk

reg32

RU,Bryanskaya Oblast,Bryansk;RU,Bryanskaya Oblast,Zhukovka;RU,Bryanskaya Oblast,Navlya;RU,Bryanskaya Oblast,Starodub;RU,Bryanskaya Oblast,Unecha;RU,Bryanskaya Oblast,Fokino

reg11

RU,Komi,Vorkuta;RU,Komi,Inta;RU,Komi,Kazluk;RU,Komi,Mikun;RU,Komi,Pechora;RU,Komi,Syktyvkar;RU,Komi,Usinsk;RU,Komi,Ukhta

reg37

RU,Ivanovskaya Oblast,Ivanovo;RU,Ivanovskaya Oblast,Kineshma;RU,Ivanovskaya Oblast,Kolobovo;RU,Ivanovskaya Oblast,Palekh;RU,Ivanovskaya Oblast,Ples;RU,Ivanovskaya Oblast,Podozerskiy;RU,Ivanovskaya Oblast,Rodniki;RU,Ivanovskaya Oblast,Teykovo;RU,Ivanovskaya Oblast,Furmanov;RU,Ivanovskaya Oblast,Shuya

reg99

RU,Moskovskaya Oblast,Aprelevka;RU,Moskovskaya Oblast,Balabanovo;RU,Moskovskaya Oblast,Balashikha;RU,Moskovskaya Oblast,Bekasovo;RU,Moskovskaya Oblast,Beloozerskiy;RU,Moskovskaya Oblast,Besedy;RU,Moskovskaya Oblast,Bronnitsy;RU,Moskovskaya Oblast,Veshki;RU,Moskovskaya Oblast,Vidnoye;RU,Moskovskaya Oblast,Vnukovo;RU,Moskovskaya Oblast,Volokolamsk;RU,Moskovskaya Oblast,Voskresensk;RU,Moskovskaya Oblast,Voskresenskoye;RU,Moskovskaya Oblast,Golitsyno;RU,Moskovskaya Oblast,Gorki-2;RU,Moskovskaya Oblast,Dedovsk;RU,Moskovskaya Oblast,Dzerzhinskiy;RU,Moskovskaya Oblast,Dmitrov;RU,Moskovskaya Oblast,Dolgoprudnyy;RU,Moskovskaya Oblast,Domodedovo;RU,Moskovskaya Oblast,Dubna;RU,Moskovskaya Oblast,Yegoryevsk;RU,Moskovskaya Oblast,Zheleznodorozhnyy;RU,Moskovskaya Oblast,Zhukovskiy;RU,Moskovskaya Oblast,Zaraysk;RU,Moskovskaya Oblast,Zvenigorod;RU,Moskovskaya Oblast,Ivanteyevka;RU,Moskovskaya Oblast,Istra;RU,Moskovskaya Oblast,Kashira;RU,Moskovskaya Oblast,Klimovsk;RU,Moskovskaya Oblast,Klin;RU,Moskovskaya Oblast,Kolomna;RU,Moskovskaya Oblast,Konstantinovo;RU,Moskovskaya Oblast,Korolev;RU,Moskovskaya Oblast,Kotelniki;RU,Moskovskaya Oblast,Krasnoarmeysk;RU,Moskovskaya Oblast,Krasnogorsk;RU,Moskovskaya Oblast,Krasnoznamensk;RU,Moskovskaya Oblast,Krekshino;RU,Moskovskaya Oblast,Kubinka;RU,Moskovskaya Oblast,Kurovskoye;RU,Moskovskaya Oblast,Lesnoy;RU,Moskovskaya Oblast,Lesnoy Gorodok;RU,Moskovskaya Oblast,Lobnya;RU,Moskovskaya Oblast,Losino-Petrovskiy;RU,Moskovskaya Oblast,Lukhovitsy;RU,Moskovskaya Oblast,Lytkarino;RU,Moskovskaya Oblast,Lyubertsy;RU,Moskovskaya Oblast,Malakhovka;RU,Moskovskaya Oblast,Malino;RU,Moskovskaya Oblast,Medvezhi Ozera;RU,Moskovskaya Oblast,Milkovo;RU,Moskovskaya Oblast,Mikhnevo;RU,Moskovskaya Oblast,Mozhaysk;RU,Moskovskaya Oblast,Mytishchi;RU,Moskovskaya Oblast,Naro-Fominsk;RU,Moskovskaya Oblast,Nakhabino;RU,Moskovskaya Oblast,Nikolina Gora;RU,Moskovskaya Oblast,Noginsk;RU,Moskovskaya Oblast,Odintsovo;RU,Moskovskaya Oblast,Oktyabrskiy;RU,Moskovskaya Oblast,Orekhovo-Zuyevo;RU,Moskovskaya Oblast,Pavlovskiy Posad;RU,Moskovskaya Oblast,Podolsk;RU,Moskovskaya Oblast,Protvino;RU,Moskovskaya Oblast,Putilkovo;RU,Moskovskaya Oblast,Pushkino;RU,Moskovskaya Oblast,Pushchino;RU,Moskovskaya Oblast,Ramenskoye;RU,Moskovskaya Oblast,Reutov;RU,Moskovskaya Oblast,Ruza;RU,Moskovskaya Oblast,Selyatino;RU,Moskovskaya Oblast,Sergiyev Posad;RU,Moskovskaya Oblast,Serebryanyye Prudy;RU,Moskovskaya Oblast,Serpukhov;RU,Moskovskaya Oblast,Solnechnogorsk;RU,Moskovskaya Oblast,Staraya Kupavna;RU,Moskovskaya Oblast,Stolbovaya;RU,Moskovskaya Oblast,Stupino;RU,Moskovskaya Oblast,Skhodnya;RU,Moskovskaya Oblast,Tagankovo;RU,Moskovskaya Oblast,Tomilino;RU,Moskovskaya Oblast,Fryazino;RU,Moskovskaya Oblast,Khorlovo;RU,Moskovskaya Oblast,Chernogolovka;RU,Moskovskaya Oblast,Cherusti;RU,Moskovskaya Oblast,Chekhov;RU,Moskovskaya Oblast,Chigasovo;RU,Moskovskaya Oblast,Shatura;RU,Moskovskaya Oblast,Shchelkovo;RU,Moskovskaya Oblast,Elektrogorsk;RU,Moskovskaya Oblast,Elektrostal;RU,Moskovskaya Oblast,Elektrougli;RU,Moskovskaya Oblast,Yubileyny;RU,Moskovskaya Oblast,Yakhroma;RU,Moskva,Zelenograd;RU,Moskva,Moscow;RU,Moskva,Rumyantsevo;RU,Moskva,Troitsk;RU,Moskva,Khimki;RU,Moskva,Shcherbinka

reg52

RU,Nizhegorodskaya Oblast,Vilya;RU,Nizhegorodskaya Oblast,Arzamas;RU,Nizhegorodskaya Oblast,Balakhna;RU,Nizhegorodskaya Oblast,Bogorodsk;RU,Nizhegorodskaya Oblast,Bor;RU,Nizhegorodskaya Oblast,Vyksa;RU,Nizhegorodskaya Oblast,Gorodets;RU,Nizhegorodskaya Oblast,Dzerzhinsk;RU,Nizhegorodskaya Oblast,Zavolzhye;RU,Nizhegorodskaya Oblast,Kstovo;RU,Nizhegorodskaya Oblast,Kulebaki;RU,Nizhegorodskaya Oblast,Lyskovo;RU,Nizhegorodskaya Oblast,Navashino;RU,Nizhegorodskaya Oblast,Nizhniy Novgorod;RU,Nizhegorodskaya Oblast,Pavlovo;RU,Nizhegorodskaya Oblast,Pervomaysk;RU,Nizhegorodskaya Oblast,Sarov;RU,Nizhegorodskaya Oblast,Semenov;RU,Nizhegorodskaya Oblast,Sergach;RU,Nizhegorodskaya Oblast,Uren;RU,Nizhegorodskaya Oblast,Shakhunya

reg75

RU,Zabaykal,Borzya;RU,Zabaykal,Zabaykalsk;RU,Zabaykal,Krasnokamensk;RU,Zabaykal,Kuanda;RU,Zabaykal,Mogocha;RU,Zabaykal,Novaya Chara;RU,Zabaykal,Khilok;RU,Zabaykal,Chernyshevsk;RU,Zabaykal,Chita;RU,Zabaykal,Shilka

reg73

RU,Ulyanovsk Oblast,Dimitrovgrad;RU,Ulyanovsk Oblast,Ulyanovsk

reg59

RU,Perm Krai,Aleksandrovsk;RU,Perm Krai,Berezniki;RU,Perm Krai,Berezovka;RU,Perm Krai,Gornozavodsk;RU,Perm Krai,Gremyachinsk;RU,Perm Krai,Gubakha;RU,Perm Krai,Dobryanka;RU,Perm Krai,Karagay;RU,Perm Krai,Kizel;RU,Perm Krai,Krasnovishersk;RU,Perm Krai,Krasnokamsk;RU,Perm Krai,Kudymkar;RU,Perm Krai,Kultayevo;RU,Perm Krai,Kungur;RU,Perm Krai,Lysva;RU,Perm Krai,Nytva;RU,Perm Krai,Orda;RU,Perm Krai,Osa;RU,Perm Krai,Ocher;RU,Perm Krai,Perm;RU,Perm Krai,Pesyanka;RU,Perm Krai,Solikamsk;RU,Perm Krai,Chaykovskiy;RU,Perm Krai,Chernushka;RU,Perm Krai,Chusovoy

reg28

RU,Amurskaya Oblast,Dipkun;RU,Amurskaya Oblast,Tygda;RU,Amurskaya Oblast,Belogorsk;RU,Amurskaya Oblast,Blagoveshchensk;RU,Amurskaya Oblast,Yerofey Pavlovich;RU,Amurskaya Oblast,Svobodnyy;RU,Amurskaya Oblast,Skovorodino;RU,Amurskaya Oblast,Tynda;RU,Amurskaya Oblast,Fevralsk;RU,Amurskaya Oblast,Shimanovsk

reg18

RU,Udmurtia,Votkinsk;RU,Udmurtia,Glazov;RU,Udmurtia,Izhevsk;RU,Udmurtia,Sarapul

reg40

RU,Kaluzhskaya Oblast,Borovsk;RU,Kaluzhskaya Oblast,Detchino;RU,Kaluzhskaya Oblast,Kaluga;RU,Kaluzhskaya Oblast,Maloyaroslavets;RU,Kaluzhskaya Oblast,Obninsk;RU,Kaluzhskaya Oblast,Tarusa

reg76

RU,Yaroslavskaya Oblast,Gavrilov-Yam;RU,Yaroslavskaya Oblast,Myshkin;RU,Yaroslavskaya Oblast,Pereslavl-Zalesskiy;RU,Yaroslavskaya Oblast,Rostov;RU,Yaroslavskaya Oblast,Rybinsk;RU,Yaroslavskaya Oblast,Tutayev;RU,Yaroslavskaya Oblast,Uglich;RU,Yaroslavskaya Oblast,Yaroslavl

reg56

RU,Orenburgskaya Oblast,Abdulino;RU,Orenburgskaya Oblast,Buzuluk;RU,Orenburgskaya Oblast,Gay;RU,Orenburgskaya Oblast,Mednogorsk;RU,Orenburgskaya Oblast,Novotroitsk;RU,Orenburgskaya Oblast,Orenburg;RU,Orenburgskaya Oblast,Orsk;RU,Orenburgskaya Oblast,Saraktash;RU,Orenburgskaya Oblast,Yasnyy

reg60

RU,Pskovskaya Oblast,Dno;RU,Pskovskaya Oblast,Ostrov;RU,Pskovskaya Oblast,Velikiye Luki;RU,Pskovskaya Oblast,Malaya Guba;RU,Pskovskaya Oblast,Ovinki;RU,Pskovskaya Oblast,Porkhov;RU,Pskovskaya Oblast,Pskov

reg67

RU,Smolenskaya Oblast,Vyazma;RU,Smolenskaya Oblast,Gagarin;RU,Smolenskaya Oblast,Desnogorsk;RU,Smolenskaya Oblast,Yelnya;RU,Smolenskaya Oblast,Ray;RU,Smolenskaya Oblast,Roslavl;RU,Smolenskaya Oblast,Safonovo;RU,Smolenskaya Oblast,Smolensk;RU,Smolenskaya Oblast,Yartsevo

reg71

RU,Tul,Yasnogorsk;RU,Tul,Aleksin;RU,Tul,Bogoroditsk;RU,Tul,Yefremov;RU,Tul,Novomoskovsk;RU,Tul,Suvorov;RU,Tul,Tula;RU,Tul,Uzlovaya

reg45

RU,Kurganskaya Oblast,Dalmatovo;RU,Kurganskaya Oblast,Kurgan;RU,Kurganskaya Oblast,Shadrinsk;RU,Kurganskaya Oblast,Shumikha

reg23

RU,Krasnodarskiy Kray,Abinsk;RU,Krasnodarskiy Kray,Adler;RU,Krasnodarskiy Kray,Anapa;RU,Krasnodarskiy Kray,Armavir;RU,Krasnodarskiy Kray,Belorechensk;RU,Krasnodarskiy Kray,Vyselki;RU,Krasnodarskiy Kray,Gelendzhik;RU,Krasnodarskiy Kray,Gulkevichi;RU,Krasnodarskiy Kray,Yeysk;RU,Krasnodarskiy Kray,Kanevskaya;RU,Krasnodarskiy Kray,Krasnodar;RU,Krasnodarskiy Kray,Krymsk;RU,Krasnodarskiy Kray,Novokubansk;RU,Krasnodarskiy Kray,Novorossiysk;RU,Krasnodarskiy Kray,Primorsko-Akhtarsk;RU,Krasnodarskiy Kray,Slavyansk-na-Kubani;RU,Krasnodarskiy Kray,Sochi;RU,Krasnodarskiy Kray,Temryuk;RU,Krasnodarskiy Kray,Timashevsk;RU,Krasnodarskiy Kray,Tikhoretsk;RU,Krasnodarskiy Kray,Tuapse

reg44

RU,Kostromskaya Oblast,Kostroma;RU,Kostromskaya Oblast,Krasnoye-na-Volge;RU,Kostromskaya Oblast,Makaryev;RU,Kostromskaya Oblast,Nerekhta;RU,Kostromskaya Oblast,Neya;RU,Kostromskaya Oblast,Ponazyrevo;RU,Kostromskaya Oblast,Sharya;RU,Kostromskaya Oblast,Shekshema;RU,Kostromskaya Oblast,Yakshanga

reg13

RU,Mordoviya,Krasnyy Uzel;RU,Mordoviya,Ruzayevka;RU,Mordoviya,Saransk;RU,Mordoviya,Chamzinka

reg47

RU,Leningradskaya Oblast,Volosovo;RU,Leningradskaya Oblast,Volkhov;RU,Leningradskaya Oblast,Vsevolozhsk;RU,Leningradskaya Oblast,Vyborg;RU,Leningradskaya Oblast,Vyritsa;RU,Leningradskaya Oblast,Gatchina;RU,Leningradskaya Oblast,Kingisepp;RU,Leningradskaya Oblast,Kirishi;RU,Leningradskaya Oblast,Kirovsk;RU,Leningradskaya Oblast,Kudrovo;RU,Leningradskaya Oblast,Lopukhinka;RU,Leningradskaya Oblast,Luga;RU,Leningradskaya Oblast,Nikolskoye;RU,Leningradskaya Oblast,Otradnoye;RU,Leningradskaya Oblast,Pikalevo;RU,Leningradskaya Oblast,Podporozhye;RU,Leningradskaya Oblast,Primorsk;RU,Leningradskaya Oblast,Sertolovo;RU,Leningradskaya Oblast,Sosnovyy Bor;RU,Leningradskaya Oblast,Tikhvin;RU,Sankt-Peterburg,Kolpino;RU,Sankt-Peterburg,Pushkin;RU,Sankt-Peterburg,Saint Petersburg;RU,Sankt-Peterburg,Sestroretsk

reg55

RU,Omskaya Oblast,Omsk

reg69

RU,Tverskaya Oblast,Bezhetsk;RU,Tverskaya Oblast,Bologoye;RU,Tverskaya Oblast,Vyshniy Volochek;RU,Tverskaya Oblast,Kalyazin;RU,Tverskaya Oblast,Kimry;RU,Tverskaya Oblast,Konakovo;RU,Tverskaya Oblast,Kuvshinovo;RU,Tverskaya Oblast,Negotino;RU,Tverskaya Oblast,Tver;RU,Tverskaya Oblast,Udomlya

reg74

RU,Chelyabinskaya Oblast,Asha;RU,Chelyabinskaya Oblast,Verkhniy Ufaley;RU,Chelyabinskaya Oblast,Yemanzhelinsk;RU,Chelyabinskaya Oblast,Zlatoust;RU,Chelyabinskaya Oblast,Karabash;RU,Chelyabinskaya Oblast,Kopeysk;RU,Chelyabinskaya Oblast,Korkino;RU,Chelyabinskaya Oblast,Kyshtym;RU,Chelyabinskaya Oblast,Magnitogorsk;RU,Chelyabinskaya Oblast,Miass;RU,Chelyabinskaya Oblast,Ozersk;RU,Chelyabinskaya Oblast,Satka;RU,Chelyabinskaya Oblast,Snezhinsk;RU,Chelyabinskaya Oblast,Trekhgornyy;RU,Chelyabinskaya Oblast,Troitsk;RU,Chelyabinskaya Oblast,Uvelskiy;RU,Chelyabinskaya Oblast,Chebarkul;RU,Chelyabinskaya Oblast,Chelyabinsk;RU,Chelyabinskaya Oblast,Yuzhnouralsk;RU,Chelyabinskaya Oblast,Yuryuzan

reg16

RU,Tatarstan,Almet;RU,Tatarstan,Yelabuga;RU,Tatarstan,Kazan;RU,Tatarstan,Leninogorsk;RU,Tatarstan,Mendeleyevsk;RU,Tatarstan,Naberezhnyye Chelny;RU,Tatarstan,Nizhnekamsk

reg21

RU,Chuvashia,Alatyr;RU,Chuvashia,Vurnary;RU,Chuvashia,Kanash;RU,Chuvashia,Novocheboksarsk;RU,Chuvashia,Cheboksary;RU,Chuvashia,Shumerlya;RU,Chuvashia,Yadrin

reg66

RU,Sverdlovskaya Oblast,Artemovskiy;RU,Sverdlovskaya Oblast,Asbest;RU,Sverdlovskaya Oblast,Baranchinskiy;RU,Sverdlovskaya Oblast,Beryozovsky;RU,Sverdlovskaya Oblast,Bogdanovich;RU,Sverdlovskaya Oblast,Verkhnyaya Pyshma;RU,Sverdlovskaya Oblast,Verkhnyaya Salda;RU,Sverdlovskaya Oblast,Verkhoturye;RU,Sverdlovskaya Oblast,Yekaterinburg;RU,Sverdlovskaya Oblast,Kamensk-Uralskiy;RU,Sverdlovskaya Oblast,Kachkanar;RU,Sverdlovskaya Oblast,Kirovgrad;RU,Sverdlovskaya Oblast,Kosulino;RU,Sverdlovskaya Oblast,Krasnoturinsk;RU,Sverdlovskaya Oblast,Krasnouralsk;RU,Sverdlovskaya Oblast,Krasnoufimsk;RU,Sverdlovskaya Oblast,Kushva;RU,Sverdlovskaya Oblast,Lesnoy;RU,Sverdlovskaya Oblast,Monetnyy;RU,Sverdlovskaya Oblast,Nevyansk;RU,Sverdlovskaya Oblast,Nizhniye Sergi;RU,Sverdlovskaya Oblast,Nizhniy Tagil;RU,Sverdlovskaya Oblast,Nizhnyaya Salda;RU,Sverdlovskaya Oblast,Nizhnyaya Tura;RU,Sverdlovskaya Oblast,Novouralsk;RU,Sverdlovskaya Oblast,Pervouralsk;RU,Sverdlovskaya Oblast,Polevskoy;RU,Sverdlovskaya Oblast,Revda;RU,Sverdlovskaya Oblast,Serov;RU,Sverdlovskaya Oblast,Sukhoy Log;RU,Sverdlovskaya Oblast,Sysert

reg62

RU,Ryazanskaya Oblast,Kasimov;RU,Ryazanskaya Oblast,Novomichurinsk;RU,Ryazanskaya Oblast,Ryazhsk;RU,Ryazanskaya Oblast,Ryazan

Арболитовые блоки в Казани — производство, ассортимент производителя, цены

Универсальный строительный материал с оптимальными теплотехническими, экологическими показателями и прочностью — арболитовые блоки. Изделие успешно применяется уже более 30 лет, и сегодня ООО «КОРА-Трейдинг» представляет самый широкий сортамент продукции с улучшенными техническими характеристиками в Казани.

Изделие успешно применяется уже более 30 лет, и сегодня ООО «КОРА-Трейдинг» представляет самый широкий сортамент продукции с улучшенными техническими характеристиками в Казани.

В чем преимущество применения

Арболитовые блоки – строительный материал квадратных форм, который производится из древесного заполнителя с защитной оболочкой из вяжущего вещества. Продукт обладает пористой структурой, за счет чего в помещении создается оптимальный микроклимат, уровень влажности и циркуляции воздуха. По техническим особенностям арболитовые блоки от производителя «КОРА-Трейдинг» близки к древесному стройматериалу.

По прочности материал не уступает бетону, а по экологической составляющей — дереву

Деревобетон востребован при строительстве малоэтажных домов. Он простой в применении и легко поддается укладке, что позволяет проводить работы своими руками. Кроме данных факторов изделие обладает рядом преимуществ перед конкурирующими аналогами.

-

Низкая проводимость тепла

Стройматериал из арболита классифицируется как изделие с повышенной эффективностью по удержанию тепла. Это подтверждается многочисленными экспериментами. Например, кладка из блоков 250х300х500 задерживает нагретый воздух лучше, чем стена из кирпича с толщиной в 1 м.

Исходя из данного фактора, в отзывах владельцев домов из арболита, можно выделить значительную экономию на топливных ресурсах даже при очень низких температурах воздуха.

При плотности в 600 кг/м3 прочность арболита составляет 25 кг/см2. Данные параметры ничем не уступают основным конкурентам – газо- и пенобетону.

Следует отметить пластичность стройматериала. Благодаря древесным фракциям, которые выступают в качестве армирования, под давлением кладка не поддается растрескиванию. При больших нагрузках может произойти только деформация, но без потери целостности.

Что входит в состав

Покупая арболитовые блоки в ООО «КОРА-Трейдинг», вам не надо будет тратить время на создание армированной опалубки из бетона, традиционно выступающей основой для построения перегородок из пено- и газобетона.

-

Увеличенное количество циклов заморозки/разморозки

Если у пенобетона количество циклов замерзания и оттаивания равно 35, то арболитовый стройматериал способен выдерживать до 50. Это значит, что на практике дом из деревобетона исправно прослужит более 50 лет без потери технических особенностей.

-

Улучшенные звукоизоляционные свойства

Коэффициент поглощения звуков у данного продукта составляет 0,16-0,6 при частотах 125-1000 Гц. Это в 4 раза больше, чем у кирпича.

Еще одним из преимуществ применения арболита является небольшой вес, который упрощает процесс монтажа. 1 м3 кладки практически в три раза меньше весит, чем кирпич и в 1,5 керамзитового бетона.

-

Длительный эксплуатационный срок и экологичность

Поскольку при производстве арболитовых блоков используются только натуральные составляющие в виде цементной смеси, древесных фракций, воды и кальция, стройматериал считается экологически чистым. При этом, с течением времени, он не поддается гниению, поражению грибком, плесени и даже горению (группа Г-1).

При этом, с течением времени, он не поддается гниению, поражению грибком, плесени и даже горению (группа Г-1).

Цены на арболитовые блоки в Казани

ООО «КОРА-Трейдинг» изготавливает несколько видов материалов. Каждый из вариантов предназначается для определенного типа сооружения. Наиболее востребованными являются блоки:

-

крупноформатные; -

теплоизолирующие; -

пустотелые.

Стандартизированными размерами арболита считаются параметры – 500х300х200 мм. Но помимо данных габаритов существуют еще уменьшенные или увеличенные типоразмеры.

Таблица с расценками на арболитовые блоки от компании «КОРА-Трейдинг»

Мелкая щепа

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Крупная щепа

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Следует отметить, что на стоимость арболитового блока влияет не только плотность спресовки, но и размеры древесной щепы.

Производство и состав

Процесс производства арболита на фабрике начинается с этапа подбора сырья. От данного процесса зависит качество готовой продукции. В состав входят следующие компоненты:

-

древесные фракции определенных параметров; -

вода; -

цементный раствор; -

скрепляющие добавки.

После производства арболитовые блоки получают разную прочность, на которую влияет калибр древесной щепы. Наша компания использует фракции с размерами:

-

длина – до 2,5 см; -

толщина – 0,3-0,5 см; -

ширина – 0,5-1 см.

Данные параметры полностью соответствуют нормативам ГОСТ 19222-84. Применяется исключительно очищенная фракция ели, сосны или лиственной породы без примесей грунта, сухих листьев, древесной коры.

ВИДЕО: Производство арболитовых блоков

youtube.com/embed/0SQ1-SB-cj4″>

В качестве цементного раствора мы используем маркировку М500. Только с данным материалом можно достигнуть повышенной прочности изделия на выходе.

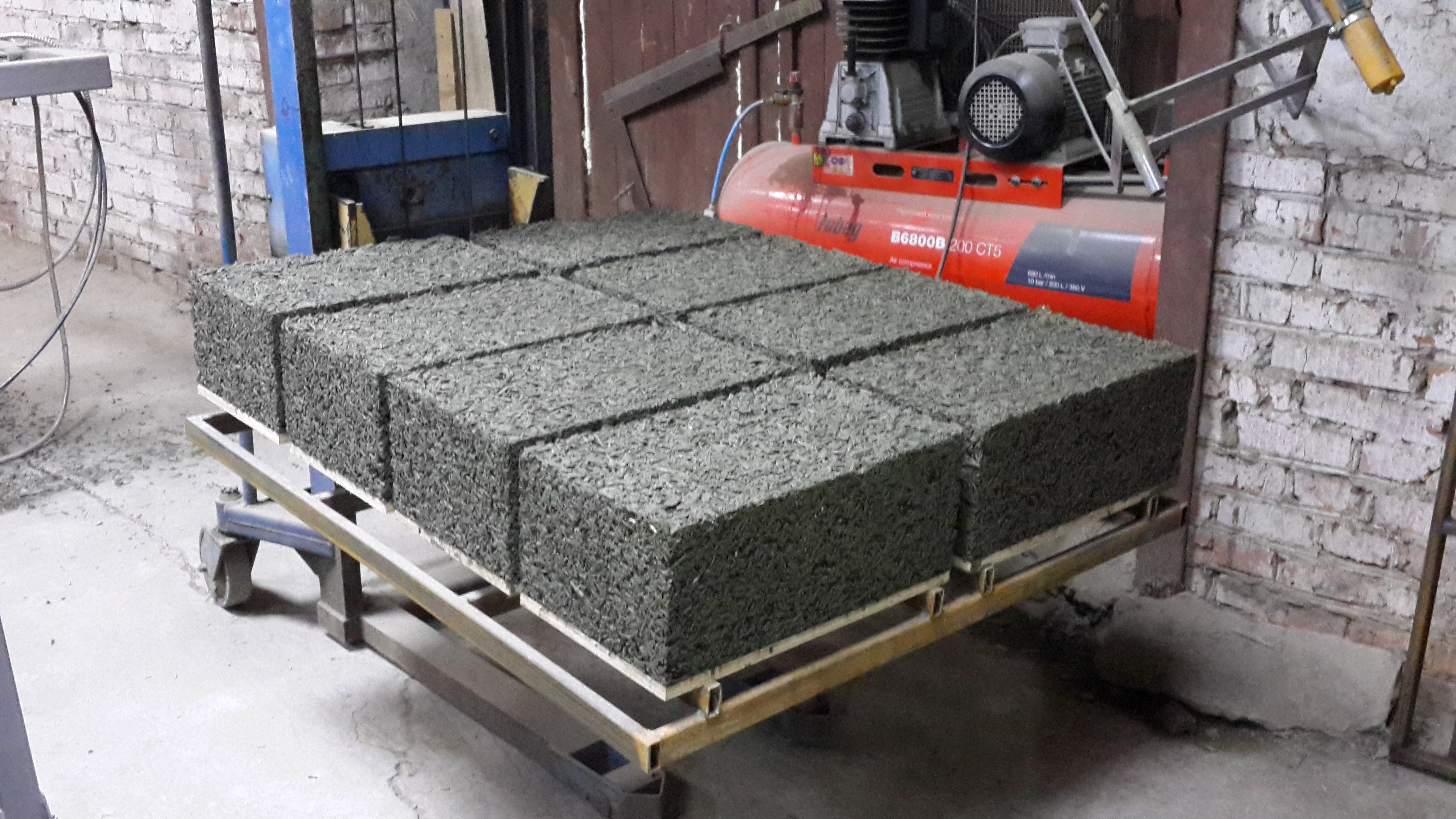

После тщательного смешивания всех составляющих компонентов смесь отправляется в течение первых 15 минут в оборудование формовки. На наших фабриках используется два метода формования:

-

на специальном вибростанке; -

на вибростанке с дополнительным грузом.

Естественно, существует и ручное формование, которое дает возможность изготавливать арболитовые блоки своими руками, но данная продукция по прочности существенно уступает фабричной.

С помощью механизированных процессов достигаются высокие показатели качества и точные геометрические формы каждой единицы. При формовке элементы равномерно располагаются по всей площади блока. За счет этого создается правильная рифленая структура из щепы, покрытой цементной смесью.

Уплотнительные работы не влияют на деформацию фракций, при этом увеличивают площадь соприкосновения каждого компонента. Таким образом, после снятия уплотнителя, сохраняются заданные размеры и улучшается показатель теплоизоляции.

Конечный этап производства заключается в транспортировке до склада арболитовых блоков, где стройматериал размещается на специальных поддонах. В складском помещении соблюдается определенный температурный и влажностный режим, оптимальный для хранения продукции.

ООО «КОРА-Трейдинг» является предприятием полного цикла производства арболита – от заготовки сырья и до реализации продукции конечному потребителю в Казани и по отдельным регионам РФ. Каждый этап изготовления производится под строгим контролем. После этого проводится независимая экспертиза на соблюдение всех регламентов ГОСТ 19222-84. Независимая лаборатория выдает сертификаты соответствия качества.

Преимущества нашего товара

Благодаря интенсивному развитию технологических разработок арболит выделяется широким рядом плюсов:

-

экологичность; -

высокая паропроницаемость; -

небольшая масса; -

простота в обработке; -

низкий уровень проводимости тепла и звуков; -

не требует дополнительного армирования; -

биологическая стойкость; -

негорючесть.

Каждый из перечисленных пунктов неоднократно подтверждался независимыми экспертизами.

Как пробрести продукцию в Казани

Поскольку наша компания самостоятельно производит арболитовые блоки, купить продукцию в Казани можно по выгодной цене.

Чтобы оформить заказ, свяжитесь с менеджером по указанным контактам. Специалист подробно расскажет о продукции, поможет подобрать наиболее подходящий вариант, ответит на все интересующие вопросы и создаст заявку.

ВИДЕО: Дом из арболита

Автоматизированная линия Арболит-2 для производства блоков с доставкой по России

Автоматизированная линия Л-Арболит 2 – малогабаритная, компактная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Современная промышленная линия предназначена для налаживания собственного производства популярного строительного материала в вашем цеху и обладает высокой скоростью формовки и выдачи блоков.

Комплектация линии Л-Арболит 2:

- Бетоносмеситель принудительного действия, в который вы сможете загружать до 700 литров сырья.

- Ленточный транспортер

- Автоматический бункер накопитель готовой смеси.

- Два вибростанка, гарантирующих высокое качество формования блоков и удаление из них излишков жидкости.

Принцип работы Л-Арболит 2:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси. Далее готовый раствор поступает по ленточному конвейеру в бункер – накопитель. Оператор подает смесь из бункера в матрицу, установленную на вибростанке. При включенном вибраторе, уплотняет смесь с помощью верхнего прижима. Далее одним нажатием ногой на рычаг, достает готовый арболитовый блок из матрицы и ставит его на стеллаж, поддон или пол, в зависимости от Ваших условий производства. Время изготовления 1 блока составляет от 15 до 30 секунд.

Компактность установки и ее простые принципы работы позволят вам открыть производство новой, востребованной на рынке продукции без существенных вложений в расширение территорий, обучение и наем персонала. При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования при достаточно высокой скорости производства.

- Легкость монтажа и отсутствие длительной предварительной настройки линии.

- Для работы достаточно трех человек. Вам не придется значительно расширять штат – вы получите внушительный поток прибыли при минимальных вложениях.

- Не требуется высокой квалификации и дополнительного обучения персонала.

- Высокое качество выпускаемой продукции.

- Минимальный срок окупаемости линии.

Про Арболит

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных и при этом теплых и прочных стеновых материалов является очень актуальным и востребованным. На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:

- Низкая теплопроводность, которая позволяет жителям средней полосы значительно экономить на топливе в зимний период.

- Малый вес, способствующий быстрой работе строительно-монтажных подразделений.

- Экологичность и безопасность для здоровья людей.

- Прочность, долговечность и отличные показатели противопожарной безопасности.

- Гигиеничность. Материал великолепно пропускает воздух, не подвержен накоплению влаги и поражению плесневыми грибками – он позволяет строить дома с хорошим микроклиматом.

- Низкая звукопроводимость – свойство, актуальное для строительства многоквартирных домов и коттеджей вдоль оживленных улиц, вблизи вокзалов и аэропортов.

Благодаря своим уникальным свойствам, он позволяет не только построить отличное жилье, но и сэкономить на этом процессе до 40% финансовых и временных ресурсов.

Все чаще и чаще народ отдает свое предпочтение Арболиту, когда встает вопрос выбора основного строительного материала для возведения дома, коттеджа, бани, гаража, коммерческий помещений.

Арболитовые блоки — состав смеси, пропорции для приготовления

Арболит не является современным строительным материалом – он изобретен еще в середине прошлого века и до сих пор применяется в строительстве. Здания, построенные еще в начале его использования, сегодня наглядно демонстрируют преимущества и целесообразность использования арболитовых блоков, состав смеси и точные пропорции для их изготовления уже многократно проверены в теории и испытаны на практике.

Здания, построенные еще в начале его использования, сегодня наглядно демонстрируют преимущества и целесообразность использования арболитовых блоков, состав смеси и точные пропорции для их изготовления уже многократно проверены в теории и испытаны на практике.

Что такое арболит, его состав

Современным языком, это называется «композитный материал» — сочетание нескольких компонентов – основы, связующих и добавок для улучшения качества исходного материала. Состав арболита и его пропорции найдены удачно – новый материал получает преимущества старых, а также частично или полностью избавляется от их недостатков.

Методика изготовления разработана в Голландии, где были созданы монолитный арболит и блочный – что это такое, мир узнал еще в 1930-е годы. Новый материал стал достаточно быстро популярен в Европе, США и СССР, куда он пришел в 1960-е года.

Получаемый в промышленных условиях арболит состоит из следующих компонентов:

- Древесные щепки (щепа), размерами 3-5х5-10х25 мм.

Лучший арболит получается из измельченной хвои, но использовать для изготовления можно и другие породы, а также костру (одеревеневшие части стеблей), рисовую солому или хлопчатник. Этот компонент дает материалу теплоизоляционные свойства деревянного бруса.

Лучший арболит получается из измельченной хвои, но использовать для изготовления можно и другие породы, а также костру (одеревеневшие части стеблей), рисовую солому или хлопчатник. Этот компонент дает материалу теплоизоляционные свойства деревянного бруса.

- Наполнители. Их основной задачей является нейтрализация сахаров, находящихся в древесине и провоцирующие ее последующее гниение. Они же привлекают термитов и прочих насекомых, питающихся деревом. В промышленных условиях арболит в свой состав включает сульфат алюминия – известная пищевая добавка E520, реже применяется хлорид или нитрат кальция. В частном строительстве, при невозможности достать эти компоненты, в раствор добавляют жидкое стекло.

- Цемент. Это главный связующий элемент, также напрямую влияющий на свойства получаемого материала – от него зависит плотность и сопротивление механическим повреждениям. Чаще всего применяется марка 500.

- Вода. Растворитель наполнителей, инициатор и катализатор реакции цемента.

В состав арболита компоненты входят в таких соотношениях: цемент – 25 кг, щепа – 120-150 л, вода – 40 л, жидкое стекло – 0,5 л.

Наглядно про арболит на видео:

Технические характеристики материала

Второе название материала – древобетон или древоблок, он получил из-за наличия в нем большого количества дерева. Арболитовые блоки в свой состав включают 90% щепы – желательно хвойной. Но нельзя воспринимать их как полный аналог дерева — стандартизирован арболит именно как бетон или строительный камень.

Технические характеристики арболита объединяют в себе свойства древесины и цемента, что выделяет его даже среди аналогов – пенобетона и газобетона.

Как минимум, по показаниям теплопроводности, простоте обработки и укладки, арболит значительно превосходит кирпич.

Характеристика материала в таблице:

| Свойство | Значения |

| Плотность (сколько весит кубический метр материала), кг/м3 | 500-850 |

| Прочность на сжатие (необходимое усилие для сжатия блока), МПа | 0,5-3,5 |

| Прочность на изгиб (необходимое усилие для изгиба блока), МПа | 0,7-1 |

| Теплопроводность (чем меньше, тем лучше), Вт/(м*С) | 0,08-0,17 |

| Модуль упругости (способность сжиматься без деформации), МПа | 250-2300 |

| Морозостойкость (сколько раз мокрый блок можно заморозить) | 25-50 |

| Водопоглощение (впитываемая вода относительно веса), % | 40-85 |

| Усадка (изменение размеров после укладки), % | 0,4-0,5 |

| Биостойкость (чем больше, тем лучше), группа | V |

| Огнеустойчивость (время до разрушения материала в огне), мин | 45-90 |

| Звукоизоляция (процент пропускаемых звуков до 2000 Гц), % | 0,17-0,6 |

Многие характеристики материала зависят от его плотности, которая варьируется из-за использования различных сортов цемента и наполнителей. В первую очередь это влияет на плотность и теплопроводность.

В первую очередь это влияет на плотность и теплопроводность.

Параметры водопоглощения изменить невозможно, но для их уменьшения, как и с остальными материалами, применяется оштукатуривание стен или декоративные фасадные панели.

Плюсы, минусы и ограничения использования

Арболит применяется в строительстве давно и успешно. За это время полностью выявлены все преимущества и недостатки материала, а также способы борьбы с последними. Единственное серьезное ограничение на использование есть на применение арболита в многоэтажном строительстве – дом выше трех этажей из него возводить нельзя.

В остальных случаях, целесообразность его использования рассматривается в зависимости от преимуществ и недостатков материала.

Чем хорош арболит

Этот стройматериал достаточно прост в изготовлении – его можно делать даже вручную, для чего достаточно простой бетономешалки. Кроме этого, достаточно и других преимуществ:

- Хорошая устойчивость к механическим воздействиям.

При этом, блок можно распилить обычной ножовкой по дереву, чтобы придать нужную форму.

При этом, блок можно распилить обычной ножовкой по дереву, чтобы придать нужную форму. - Арболит это легкий материал, поэтому для выстроенного из него дома не нужен мощный фундамент.

- Технология изготовления делает материал непривлекательным для термитов и подобных насекомых, а также делает стены устойчивыми к грибкам и плесени.

- Арболитовые блоки крупнее и легче аналогов из шлакоблока, пено или газобетона. Размеры позволяют уменьшить количество операций (принес-уложил) что ускорит общий темп строительства. Если шлакоблок весит 8 кг, то равный по размеру арболитовый материал около 4 – меньше сил потратится на его транспортировку. При этом прочность арболита примерно такая же.

- Арболитовые стены хорошо поддаются сверлению – в них можно забивать гвозди или закручивать шурупы, где они держатся как в деревянных досках.

- Отличный теплоизолирующий материал – иногда используется как утеплитель.

- Арболит не горит. При длительном воздействии высокой температуры может начать тлеть, но дыма при этом выделяется немного.

- В отличие от хрупкого бетона, арболитовые блоки способны выдерживать гораздо большие нагрузки на растяжение, поэтому трещины в стенах из этого материала могут появиться только вследствие грубого нарушения технологии строительства.

- Арболит не содержит вредных химических соединений, что делает его экологически чистым материалом.

- Значения паропроницаемости материала схожи с деревянными изделиями – стены «дышащие» и не нуждаются в дополнительной вентиляции.

- Долговечность. По техническим характеристикам, морозостойкость арболита до 50 циклов заморозки. Если же учитывать, что замораживание может повредить только влажному материалу, при правильной и своевременной обработке стен штукатуркой, срок их службы составить гораздо больше, чем 50 лет.

Недостатки материала

Технология производства подразумевает большое количество ручного труда – к примеру, автоматика не способна произвести распалубку и на ее долю остается смешивание компонентов. Остальное по возможности делается в полуавтоматическом режиме, но если на обслуживании станка по производству арболита будет меньше 3-4 человек, то скорость работы значительно упадет. Материал для изготовления сам по себе недорогой, но значительная часть себестоимости составляет оплата труда рабочих.

Остальное по возможности делается в полуавтоматическом режиме, но если на обслуживании станка по производству арболита будет меньше 3-4 человек, то скорость работы значительно упадет. Материал для изготовления сам по себе недорогой, но значительная часть себестоимости составляет оплата труда рабочих.

«Дышащие» стены одновременно подразумевают высокий уровень их гигроскопичности материала. Если блоки напитаются влагой, особенно перед заморозками, то срок их службы резко снизится. Оштукатуривание стен позволяет справиться и с этой проблемой.

В осенне-зимний период, хранящиеся на складе блоки штукатуркой не покроешь, поэтому их надо беречь от намокания.

Один из минусов материала можно увидеть глазами – это его внешний вид – выглядит как ДСП, но цвет как у бетонного покрытия. Для решения этой проблемы стены штукатурятся или покрываются сайдингом. Некоторые производители предлагают арболит с уже оштукатуренной одной стороной, но особого смысла в этом нет, так как штукатурить стены все равно надо, хотя бы и для предотвращения их намокания.

В кустарных условиях, чем часто грешат мелкие производители, сложно получить точную геометрию блоков. Это значит, что швы между ними будут толстыми, а это кроме перерасхода цемента, еще и дополнительные «мостики холода».

Технология производства

Есть несколько способов получить арболит – ручное производство и на полуавтоматических станках. Полностью автоматизированной линией пока не хвастался ни один производитель. Наиболее «продвинутой» пока остается технология показанная на видео:

Полный цикл производства, делается арболит своими руками или в заводских условиях, схематично выглядит следующим образом:

- Подготовка досок. Очистка их от коры, грязи и прочего мусора. Если в арболитовый блок попадет подгнивший кусок коры, то это нарушение технологии.

- Дробление досок на щепу. Надо не выходить за рамки определенных ГОСТом размеров 3-5х5-10х25 мм (высота-ширина-длина), иначе качество арболита будет сомнительным.

- Подготовка, дозировка и смешивание компонентов.

Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу.

Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу. - Далее полученная масса засыпается в формы, предварительно смоченные водой, и трамбуется. Это ключевой этап и с трамбовкой надо соблюдать осторожность – если применять для этих целей вибростол, то процедура не должна быть дольше 30 секунд. В противном случае цемент, как более тяжелый, просто начнет опускаться на дно. В опалубке и под гнетом блоки оставляются на сутки.

- После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели. После этого будет разрешена их транспортировка.

Пропорции компонентов для изготовления арболита

Соотношение компонентов для смеси объемом 1 м³ в таблице:

| Для изготовления блоков | ||||

| Марка арболита | Цемент М 400, кг | Щепа, кг | Добавки, кг | Вода, л |

| М-15 | 250-280 | 240-300 | 12 | 350-400 |

| М-25 | 300-330 | 240-300 | 12 | 350-400 |

| Для создания монолитной стены (заливки в опалубку) | ||||

| В-0,75 | 280-300 | 180-190 | 8 | 330-360 |

| В-1 | 300-330 | 200-210 | 8 | 360-390 |

| В-1,5 | 330-360 | 220-230 | 8 | 390-430 |

| В-2,5 | 360-400 | 240-250 | 8 | 430-480 |

Арболит В-0,75 используется для утепления; В-1 для возведения одноэтажных домов, плюс мансарды; В-1,5 для гаражей и прочих построек, В-2,5 для 2-3 этажных домов.

состав, пропорции по ГОСТ, изготовление своими руками

Арболитовые блоки все чаще стали использовать при возведении одноэтажных домов, внутренних перегородок в них, гаражей, хозяйственных построек. Впервые о них как о строительном материале для изготовления временного и постоянного жилья заговорили в середине 20 века.

Оглавление:

- Состав арболита

- Пропорции

- Как сделать своими руками?

Несмотря на то, что основным компонентом является дерево, по многим характеристикам арболит не уступает традиционным материалам, он сохраняет тепло и комфортабельную обстановку в построенных из него помещениях.

Из чего состоят блоки?

Компонентный состав арболита рассчитан так, что он способствует сохранению его прочности, огнестойкости и долговечности. В него входят: вода, наполнители, цемент, химические добавки.

1. Наполнители. Применяются отходы переработки сельскохозяйственных культур (чаще костры льна) и деревообработки (щепа).

- Древесная щепа – самый распространенный компонент. При производстве блоков из арболита берется щепа длиной до 15 см и шириной не более 2 см, без присутствия листьев и примесей. Вместе со щепой можно добавить опилки или стружку в соотношении 1:1. Используются в основном хвойные породы древесины, намного реже – лиственные.

- Костры льна. Являются полноценным материалом для арболита. Используются в том виде, в каком они были на предприятии: их не надо дополнительно измельчать. При длине частиц льна 15-20 см и ширине до 5 см качество получаемых блоков высокое.

2. Все наполнители содержат в составе сахара и смоляные кислоты, препятствующие адгезии цемента с их частичками. Для уменьшения их количества и минерализации щепы (костр льна) применяются: сернистый глинозем, хлорид кальция, жидкое стекло, известь. Эти компоненты повышают биологическую устойчивость, снижают водопроницаемость, увеличивают срок эксплуатации блоков. Их можно использовать как самостоятельно, так и сочетать между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед применением необходимо растворить в воде.

Их можно использовать как самостоятельно, так и сочетать между собой: хлорид кальция и сернокислый глинозем (1:1), жидкое стекло и гашеную известь (1:1). Каждую добавку перед применением необходимо растворить в воде.

3. Вода – берется обычная техническая.

4. Цемент – используется с маркой 400 или 500 (можно выше).

Пропорции компонентов

При изготовлении арболита следует строго соблюдать соотношение всех ингредиентов между собой. Расход материалов в процентном содержании:

- соотношение наполнителей составляет 80-90%;

- примерный объем цемента в общей массе – 10-15%;

- объем воды – 60-70%;

- химические добавки – 2-4%.

Для производства 1 м3 материала берутся следующие пропорции компонентов в арболитовых блоках: по 300 кг наполнителя и цемента, 400 л воды.

При обработке наполнителей используется чаще всего известковый раствор. Он готовится в пропорции: 2,5 кг извести, 150-200 л воды на 1 м3 древесной щепы (костр льна). Чтобы ускорить затвердевание и улучшить свойства материала, добавляются хлористый алюминий, жидкое стекло, хлористый кальций в соотношении: на 1 м3 арболита – до 10 кг. Такой состав смеси является классическим, а изменение пропорции компонентов может негативно сказаться на качестве.

Чтобы ускорить затвердевание и улучшить свойства материала, добавляются хлористый алюминий, жидкое стекло, хлористый кальций в соотношении: на 1 м3 арболита – до 10 кг. Такой состав смеси является классическим, а изменение пропорции компонентов может негативно сказаться на качестве.

Изготовление арболита

Сделать блоки из арболита можно самому, а не приобретать готовые. При этом нет необходимости вкладывать большие финансовые средства на покупку дорогого спецоборудования и сырья.

Перед тем как сделать арболитовые блоки своими руками необходимо приготовить:

- лоток для замешивания смеси или бетономешалку;

- разъемные формы;

- лопату;

- крупное сито;

- поддон металлический.

Предварительно следует позаботиться о формах для выработки блоков из арболита. Их можно приобрести или сделать своими руками. Для изготовления используются доски до 2 см толщиной, скрепленные по требуемым размерам. С внешней стороны их отделывают пленкой (фанерой).

Перед тем как делать блоки из арболита, наполнитель выдерживается около 40 дней на улице. Это очищает его состав от сахаров и смоляных кислот. В течении всего времени его следует переворачивать и «тормошить» до 4 раз в день, чтобы дать возможность воздуху свободно проникать в нижний слой. Для достижения максимального эффекта и ускорения процесса распада сахаров и кислот наполнители рекомендуется поливать 15% раствором извести. Она же является прекрасным антисептиком. Затем отлежавшийся состав просеивается ситом с крупными ячейками, что избавляет его от остатков земли и постороннего органического мусора.

Вся работа выполняется в такой последовательности:

1. Очищенный наполнитель замачивается в воде. В этот состав добавляется жидкое стекло и перемешивается бетономешалкой или вручную (при небольшом объеме).

Смесь для изготовления арболитовых блоков готовится в пропорции: 6:2:1, это означает, что на 6 мешков наполнителя потребуется 2 просеянного песка и 1 цемента. При замешивании не надо все компоненты сразу загружать в бетономешалку. Их лучше закладывать порциями, не выключая агрегат. Частями заливается и вода. Такой способ даст возможность избежать образования комков и повысит конечное качество материала.

При замешивании не надо все компоненты сразу загружать в бетономешалку. Их лучше закладывать порциями, не выключая агрегат. Частями заливается и вода. Такой способ даст возможность избежать образования комков и повысит конечное качество материала.

2. Подготовить формы для заливки. Для этого их внутренняя сторона обмазывается известковым молочком. Чтобы не было прилипания массы к стенкам, их можно обшить линолеумом.

3. Арболитовая смесь заливается в формы. Чтобы не допустить образования завоздушленных участков, после заполнения вся масса взбалтывается, стенки простукиваются.

4. Смесь уплотняется электрической (пневматической) трамбовкой, можно использовать вибропресс. Выдерживается около суток.

Формы ставятся в затененное место, укрываются пленкой и выдерживаются около трех недель на воздухе при температуре не меньше 15 С. Изготавливая блоки своими руками, специалисты советуют первую партию сделать небольшой, чтобы проверить качество и правильность взятых пропорций всех компонентов.

Блоки из арболита готовы к возведению строения после того, когда достаточно хорошо схватятся. Главное условие – это обязательная внешняя отделка.

Производство арболитовых блоков. Цены от производителя.

Дом из арболита К-88, Проект Валдай

Общая площадь: 87.4 м.кв.

Жилая площадь: 52.9 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 3

Толщина наружных стен: 300 мм

Ширина дома: 8 м

Глубина дома: 8 м

Дом из арболита К-101, Проект Щельпино

Общая площадь: 101 м.кв.

Жилая площадь: 56.5 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 2

Толщина наружных стен: 300мм

Ширина дома: 9.9 м

Глубина дома: 6.3 м

Дом из арболита К-107, Проект Гудено-2

Общая площадь: 107 м.кв.

Жилая площадь: 56.2 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 3

Толщина наружных стен: 300мм

Ширина дома: 10 м

Глубина дома: 7 м

Проект дома из арболита К-150 Оптима

Общая площадь: 150 м. кв.

кв.

Жилая площадь: 87.9 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 5

Толщина наружных стен: 300 мм

Ширина дома: 10 м

Глубина дома: 8 м

Проект дома из арболита К-152 Орленок

Общая площадь: 152.3 м.кв.

Жилая площадь: 70.5 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 14 м

Глубина дома: 8 м

Дом из арболита К-158, Проект Ллойд

Общая площадь: 158 м.кв.

Жилая площадь: 82 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 3

Толщина наружных стен: 300мм

Ширина дома: 9 м

Глубина дома: 9 м

Дом из арболита К-164, Проект Логен

Общая площадь: 164 м.кв.

Жилая площадь: 88.2 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 4

Толщина наружных стен: 300мм

Ширина дома: 13 м

Глубина дома: 9 м

Проект из арболита К-182 Копенгаген

Общая площадь: 181. 6 м.кв.

6 м.кв.

Жилая площадь: 99.2 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 9 м

Глубина дома: 11.8 м

Проект дома с банным комплексом — К-185

Общая площадь: 187 м.кв.

Жилая площадь: 50.2 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 2

Толщина наружных стен: 300мм

Ширина дома: 8 м

Глубина дома: 12 м

Дом из арболита с банным комплексом

Проект из арболита К-188, Оболдино

Общая площадь: 187.8 м.кв.

Жилая площадь: 74.7 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 12.5 м

Глубина дома: 11.5 м

Проект арболитового дома К-195, Мальборк

Общая площадь: 195 м.кв.

Жилая площадь: 108.4 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 4

Толщина наружных стен: 300мм

Ширина дома: 11 м

Глубина дома: 10 м

Проект арболитового дома К-213, Михайлово

Общая площадь: 212. 7 м.кв.

7 м.кв.

Жилая площадь: 93.2 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 12.5 м

Глубина дома: 12.5 м

Дом из арболита К-228 проект Гавань

Общая площадь: 227.7 м.кв.

Жилая площадь: 85.5 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 14 м

Глубина дома: 13 м

Дом из арболита К-229 проект Чемал

Общая площадь: 228 м.кв.

Жилая площадь: 123 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 5

Толщина наружных стен: 300мм

Ширина дома: 15 м

Глубина дома: 10 м

что это такое? Укладка арболитовых блоков своими руками

Приступив к строительству дома, вы непременно столкнетесь с проблемой выбора материала для его стен. Специалисты рекомендуют обратить внимание на арболит — давно известный, но не самый популярный сегодня в нашей стране стройматериал. Он прекрасно подходит для возведения сооружений своими руками. В данной статье хотелось бы подробно рассказать о его уникальных возможностях.

Он прекрасно подходит для возведения сооружений своими руками. В данной статье хотелось бы подробно рассказать о его уникальных возможностях.

Что такое арболит?

Арболит, известный еще и как деревобетон, это своеобразный стройматериал (разновидность легкого бетона), на 90% состоящий из древесной щепы и скрепленный цементом М500. Поэтому в нем одновременно присутствуют свойства и камня, и дерева. Для придания твердости в арболит добавляется безопасная химическая добавка, и в итоге получается экологически чистый, «здоровый» материал.

Арболит приобрел известность в нашей стране в 60-х гг. минувшего столетия, но затем был предан забвению и заменен другими стройматериалами. Сегодня, с развитием новых технологий, он постепенно возвращает себе былую славу и выходит на новый уровень. А многие строители уже успели оценить замечательные свойства арболита.

На сегодняшний день арболит выпускается в форме блоков с облицовкой и без нее. Размер среднего блока из этого материала составляет: 500x250x200 мм, широкого — 500x250x300 мм, и узкого — 500x250x150 мм. Данный стройматериал, в зависимости от плотности, делится на конструкционный тип (плотность 500-850 кг/м3) и теплоизоляционный, плотность которого не выше 500 кг/м3.

Данный стройматериал, в зависимости от плотности, делится на конструкционный тип (плотность 500-850 кг/м3) и теплоизоляционный, плотность которого не выше 500 кг/м3.

Область применения арболита

Арболитовые блоки используются:

- в качестве панелей, плит для перегородок и перекрытий кровель;

- для малоэтажного строительства;

- хозяйственных построек;

- бань и гаражей;

- реконструкции старых зданий;

- утепления подвалов.

Многолетний опыт эксплуатации построек из данного материала позволяет судить о том, что арболит обладает особыми качествами и всеми необходимыми характеристиками для эффективного строительства зданий.

Положительные свойства арболита

За годы своего существования арболит также доказал, что может конкурировать с такими проверенными стеновыми материалами, как бревно, брус, кирпич, и даже с достаточно новыми аналогами: газо-, пено- и керамзитобетоном. И по ряду некоторых своих преимуществ ничуть не уступает им.

И по ряду некоторых своих преимуществ ничуть не уступает им.

К преимуществам арболита можно отнести следующие свойства:

- Различные варианты использования материала: для монолитной заливки стен, а также изготовление из него блоков, плит и перемычек.

- Легкость и прочность арболита бьет все рекорды. Вес 1 м2 стены из этого материала в 2 раза меньше массы керамзитобетонной и в 4 раза – кирпичной кладки. В отличие от блоков из других видов легкого бетона, арболитовые представители, благодаря древесной щепе в своем составе, не подвержены образованию трещин во время сезонных перепадов температур. Плюс ко всему, растяжение и прочность арболита на изгиб намного больше, в сравнение с другими материалами.

- Возможность обработки готовых блоков любым инструментом (дрелью, пилой и т.д.).

- Возможность отделки стен из арболита различными материалами (штукатуркой, облицовочным кирпичом, гипсокартоном и др.

).

).

- Экономическая выгода обусловлена использованием доступных ингредиентов при изготовлении и быстрой, не затратной технологией производства.

- Экологичность. Благодаря составу из натуральных компонентов, таких как: вода, камень, природный минерал и древесина, арболит по праву считается экологически чистым стройматериалом.

- Арболит – это «дышащий» материал. Как известно, деревянные стены обеспечивают пассивную вентиляцию помещения, через них обновляется около 30% воздуха внутри помещения. А поскольку арболит по большей части состоит из древесины, он обладает схожими способностями. Он поглощает испарения и, не задерживая их внутри себя, выпускает наружу. Стены из арболита выводят токсические элементы из помещения, очищая воздух и создавая в нем благоприятный климат.

- Но, в отличие от дерева, арболиту не угрожает гниение и поражение грибком и плесенью. Благодаря уникальной способности отдавать влагу, во время всего процесса строительства блоки остаются сухими.

- Арболитовые блоки обеспечивают хорошую звукоизоляцию. В подтверждение этому следует упомянуть факт о том, что в Европе такие блоки используются для возведения шумоизолирующих барьеров вдоль авто- и железных дорог.

- Арболит может похвастаться низкой теплопроводностью, поэтому летом помещение «дышит» прохладной, а зимой согревает теплом. Кстати, дом из этого материала требует меньше отопления, чем дом из кирпича.

- Обладая хорошей морозостойкостью, данный материал может смело использоваться в регионах с северным климатом.

- Арболитовые блоки облегчают фундамент и не дают усадки.

- Несмотря на содержание древесины в составе, арболит не подвержен горению и устойчив к пожарам. Доказано, что он может сопротивляться огню в течение 1,5 часов, не допуская его распространения.

- Долговечность. В некоторых странах дома, построенные с применением арболита в 20-е гг.

, и до сих пор находятся в отличном состоянии. Специалисты прогнозируют достаточно продолжительный срок службы данному материалу.

, и до сих пор находятся в отличном состоянии. Специалисты прогнозируют достаточно продолжительный срок службы данному материалу.

Сегодня на рынке стройматериалов арболиту нет равных по совокупности технических характеристик и свойств. Поэтому его уже давно высоко оценили многие страны мира.

Недостатки современного арболита

По сравнению со значительным списком положительных качеств, перечень недостатков арболита состоит всего из нескольких пунктов:

- Высокая влагопроницаемость, т.е. материал не устойчив к влаге. Вследствие этого, рекомендуется отделка наружных и внутренних арболитовых стен другими видами материалов (самый популярный вариант – это штукатурка). Необходимо также поддерживать влажность в помещении не больше 75%.

- Неустойчивость материала к воздействию агрессивных газов.

- Высокая стоимость арболита. Тем не менее, в итоге расходы на его использование окажутся оправданными и экономически выгодными, ведь готовое арболитовое строение примерно на 30% дешевле, чем строения из другого материала.

- К довольно субъективным минусам можно отнести непрестижный внешний вид арболита.

Внимание! Арболит является очень практичным материалом, а его использование сокращает текущие расходы и время на строительные работы. Но перед тем как приступить к процессу возведения дома, подробно изучите все его свойства!

Укладка стен из арболитовых блоков не требует специальных умений. Достаточно наличия полного комплекта из блоков, чтобы возвести дом без особых усилий и привлечения строительных бригад.

Укладка стен из арболитовых блоков

Сегодня многие фирмы-производители предлагают изготовление целого набора блоков из арболита специально под особый проект любого дома, по индивидуальному заказу клиента. При этом размеры блоков будут соответствовать всем заявленным требованиям.

Чтобы кладка была качественной, рекомендуется соблюдать определенные правила:

1. Строительный процесс из любого материала начинается с укладки фундамента. В случае использования арболита, вы не будете ограничены в выборе места и самого фундамента. Ведь благодаря свойствам этого материала, можно возводить дом даже на проблемных грунтах и участках с высокой сейсмической активностью. Арболит обладает невероятной прочностью на излом, поэтому его нельзя сломать или расколоть, а стену – разрушить.

В случае использования арболита, вы не будете ограничены в выборе места и самого фундамента. Ведь благодаря свойствам этого материала, можно возводить дом даже на проблемных грунтах и участках с высокой сейсмической активностью. Арболит обладает невероятной прочностью на излом, поэтому его нельзя сломать или расколоть, а стену – разрушить.

2. Необходимо произвести качественную гидроизоляцию фундамента (можно использовать рубероид или несколько слоев горячего битума). Учитывая чувствительность арболита к влаге, подойти к этой процедуре нужно основательно, ведь от нее будет зависеть долговечность всего строения.

3. Затем следует избавиться от так называемых «мостиков холода», которые способствуют теплопотере. Для этого не рекомендуется использовать монтажную пену, так как она содержит химические элементы. Для возведения экологически безопасного дома лучше произвести разрыв растворного шва. Это можно проделать при помощи планок 12х12 мм толщиной, заливая раствор по обеим сторонам планки (образуя две полосы), по бокам блока.

4. Рекомендуется использовать для укладки смоченные водой блоки, либо применять более жидкий раствор.

5. Кладка стен из арболита осуществляется так же, как и из кирпича с применением цементного раствора (выбирайте марку не ниже М50) или специальной сухой смеси. Укладывайте блоки таким образом, чтобы гладкая поверхность оказывалась вверху, а поверхность с отверстиями – внизу.

6. Во время кладки необходимо произвести армирование стены. Для этого используется арматурная сетка, которая укладывается в горизонтальные швы каждые 2 ряда с выполнением нахлестов в стыках 150 мм.

7. Толщина швов должна быть 1-1,5 см. При этом обязательно нужно следить за тщательным заполнением швов и вертикальностью стен, уровнем рядов и правильной «перевязкой» блоков.

8. Когда требуются блоки более сложных форм, к примеру, при нестандартном наклоне крыши, рекомендуется разрезать их, подгоняя под нужный размер, прямо на месте строительства.

9. Для декорирования готовых арболитовых стен можно использовать любой материал: сайдинг, кирпич, дерево и обычную штукатурку. Необходимо учитывать паропроницаемость данных материалов, во избежание образования конденсата. А также при отделке рекомендуется предусматривать вытяжку и оставлять воздушные прослойки между арболитными блоками и облицовкой.

Внимание! Желая сэкономить, многие заказывают блоки без фактуры, не учитывая, что в этом случае стоимость готовой стены, наоборот, увеличивается. Поэтому рекомендуется применение необлицованных арболитных блоков, только если вы планируете индивидуальную отделку.

Сегодня арболит считается отличным материалом для строительства домов, бань и других малоэтажных теплых зданий. Уже давно оцененный во многих странах мира, он стремительно завоевывает славу и популярность также и в нашей стране.

Видео: Что такое арболит?

Пенобетон: современный стройматериал для стен вашего дома

Минеральная вата — тепло и уют вашего дома

Бизнес-план предприятия по производству арболитовых блоков

Очень популярны арболитовые блоки в современном строительстве. Исследования, проведенные на рынках строительных материалов, показывают, что в последнее время все больше людей отдают предпочтение именно этому строительному материалу.

Бизнес-план предприятия по производству арболитовых блоков

Очень популярны арболитовые блоки в современном строительстве. Исследования, проведенные на рынках строительных материалов, показывают, что в последнее время все больше людей отдают предпочтение именно этому строительному материалу.

Арболитовый блок представляет собой формованную смесь цемента и наполнителей органического происхождения. В настоящее время для производства таких блоков используют смесь цемента и опилок, обработанную специальным составом.

Доля цемента и опилок составляет примерно от 15-20% до 80-85% соответственно. Физические свойства блоков из арболита показывают, что этот материал хорошо работает на сжатие, имеет большой запас прочности на изгиб, обладает повышенными теплоизоляционными свойствами, хорошо показывает себя как звукоизолирующий материал.Материал арболит можно использовать при строительстве малоэтажных домов или использовать как утепляющий материал в сочетании с классическими материалами для несущих конструкций.

Привлекательность идеи, которая предусматривает изготовление арболитовых материалов, содержит несколько важных положительных моментов.

Сама суть производства этого стройматериала заключается в том, что сырье, которое будет использоваться в производстве, имеет относительно невысокую стоимость, ведь арболитовый блок более чем на 80% состоит из опилок, то есть отходов.Это позволяет получить невысокую стоимость производства.

Еще одним фактором привлекательности этого бизнеса является фактор спроса на арболитовые блоки (древесные блоки, древесные кирпичи).

Материал очень популярный, экологически чистый, все большее количество людей отдают ему предпочтение.

Бизнес-план:

Для реализации данного бизнес-проекта необходимо закупить производственное оборудование исходя из расчетных показателей выпуска готовой продукции в месяц. Следует отметить, что на начальных этапах организации бизнеса актуальным будет выпуск готовой продукции в количестве 400-500 м3 арболитовых материалов в месяц.

Потребуется помещение площадью 200-300 м2, состоящее из основного цеха, сушильного отделения, склада готовой продукции.

Первоначальные затраты на приобретение необходимого оборудования:

• Смесительное оборудование — 130 тн;

• Формы для формования блоков — 100 тн;

• Сушильный агрегат — 320 тн; п;

• Станок для подготовки и измельчения стружки — 160 м. Р.;

• Оборудование для подачи цемента — 50 тн;

• Оборудование для трамбовки — 20 тн;

• Оборудование вспомогательное прочее — 150 тн;

• Расходы на рекламу — 50 мес.P .;

• В результате стоимость оборудования составит 980 тыс. Руб.

Предприятие работает в одну смену по 8 часов; Для его обслуживания потребуется 5 рабочих, бухгалтер и менеджер. Фонд оплаты труда составит около 140 т.р.

Ориентировочные ежемесячные расходы:

• Аренда 300 м2 — 100 тн. Тереть. ;

• Сырье (щепа, цемент, сульфат алюминия, вода) — 950 тн;

• Коммунальные платежи — 60 т.р .;

• Заработная плата 110 000 тн.

• Налоги — 100 мес. P .;

• Статья непредвиденных и прочих расходов — 100 тр.

В итоге затраты составляют 1 420 000 руб. в месяц.

Предполагается продать весь максимальный объем продукции по цене 3500 руб. за м3.

В этом случае полученная сумма за продукцию составит 1 750 000 рублей.

Прибыль составит 330 000 руб. в месяц.

Результат можно рассматривать как:

• Доход — 1 750 000 рублей;

• Итого расходы — 1 420 000 руб .;

• Прибыль — 330 000 руб.

Рентабельность при этом будет около 26%.

Из приведенного выше расчета видно, что окупаемость инвестиций в организацию этого бизнеса составляет примерно 3 месяца.

Строительная техника из блоков DURISOL. Строительство дома из щебеночно-цементных блоков дюрисол Укладка бетонной смеси

.

Название Durisol (Дурисол) отображает торговое название технологии производства блоков, предназначенных для создания несъемной опалубки, используемой при монолитном строительстве, а также представляет собой собственное название материала, производимого по этой технологии.Производство

Durisol началось еще в 1938 году в Швейцарии, а в конце Второй мировой войны многие европейские здания были быстро восстановлены благодаря использованию этого материала. Подобная популярность дюрисола обусловлена высокими экологическими показателями, необычайно высокой скоростью, простотой и экономичностью строительных работ.

Первый в России завод по производству дурисола был открыт в начале 2008 года в Ленинградской области. Благодаря своей способности производить 7 миллионов блоков в год, в настоящее время он является самым мощным производителем дюризола в Европе.Справедливости ради стоит отметить, что, несмотря на довольно большие объемы производства, такой уникальный строительный материал, как дюрисол, пока не получил признания отдельными застройщиками нашей страны, а потому не пользуется большой популярностью.

Важнейшие характеристики материала

Производство дюрисола основано на уникальной технологии, при реализации которой щепа, обработанная специальными минеральными составами, скрепляется цементным раствором. Полученный материал, содержащий около 90% древесины, отличается наличием высоких эксплуатационных характеристик.

Дюрисол заслуженно относится к разряду самых экологически чистых материалов, так как в его состав входят только натуральные компоненты. В течение всего периода эксплуатации дюрисол не выделяет вредных для здоровья человека веществ в окружающее пространство, полностью поддается вторичной переработке, производство этого материала безотходное.

Durisol смело можно назвать уникальным материалом, так как он смог совместить положительные качества камня и дерева. Дуразол, как и камень, устойчив и прочен.При этом, как дерево, он несет в себе природное тепло, а стены возведенных из него построек способны дышать.

Durasol отличается высокими теплосберегающими характеристиками. Толщина стен, возводимых из этих строительных блоков, как правило, не превышает 375 мм, в результате чего полезная площадь внутри конструкции увеличивается, нагрузка на фундамент уменьшается, а общие затраты на строительство снижаются по сравнению со зданиями. такой же площади из кирпича или других строительных блоков.

Durasol прост в обращении. Его можно просверлить, распилить, фрезеровать, при необходимости прокладывая определенные инженерные коммуникации. Наличие в материале пористой структуры позволяет отделывать стены любыми штукатурными составами.

Невозможно игнорировать функциональность дюрасола. Блоки из этого материала могут быть рядными, торцевыми, угловыми; из них можно возводить внешние и внутренние стены, возводить перегородки, создавать дома самых разнообразных архитектурных форм.

Durasol прочен, обладает отличной огнестойкостью. В толще этого материала никогда не заводится плесень или грибок. Высокая устойчивость к атмосферным воздействиям позволяет переносить даже очень резкие перепады температур без вреда для внутренней конструкции. Durasol не впитывает влагу, поэтому строительство построек на его основе можно вести даже зимой.

Применение в строительстве

Технология под названием «Дюрисол» предусматривает производство стеновых строительных блоков, которые представляют собой несъемную опалубку, которая в дальнейшем армируется и заливается бетоном.Стандартные блоки, изготовленные по этой технологии, имеют следующие размеры:

- длина 500 мм;

- высота 250 мм;

- толщиной 150, 220, 300 или 375 мм.

Блоки, предназначенные для возведения внешних несущих стен и внутренних перегородок, выходят из технологических линий, задействованных в производстве дюрисола. Каждая серия содержит рядные, дополнительные, угловые блоки и блоки, предназначенные для создания перемычек над оконными и дверными проемами. Блоки Dyurisol отличаются идеально правильной геометрической формой, их можно назвать своеобразным конструктором, пустоты в котором заполняются бетонным раствором.Широкий выбор различных форм блоков позволяет в кратчайшие сроки возводить архитектурные формы любой степени сложности.

Незначительный собственный вес стен, выполненных с помощью несъемной опалубки Дюрисол, дает проектировщикам уникальную возможность сэкономить. Ведь стены, построенные по этой технологии, намного тоньше, чем их кирпичные или бетонные аналоги соответственно, и их вес намного меньше. Меньшая толщина стенки означает меньший расход материала и, как следствие, экономию на покупке материала.К тому же меньший вес стен не требует возведения такого мощного фундамента, как при возведении кирпичных стен, но это еще одна возможность сэкономить при строительстве. Здания, построенные на основе блоков дюрисол, отличаются отличными потребительскими характеристиками, они долговечны и максимально комфортны.

При строительстве отдельные блоки дюрисола укладываются друг на друга.Нет необходимости использовать цементный раствор, клей или какой-либо другой вяжущий материал. Высокая точность геометрических размеров каждого из блоков обеспечивает их идеальное соединение, что исключает возникновение мостиков холода. В результате возведенная стена представляет собой однородную пористую массу, в которой отсутствуют слои связующего материала, препятствующие свободному движению водяного пара и воздушных потоков.

Каркас сооружения, возведенного из блоков Durisol, представляет собой монолитную бетонную решетку с толщиной опорных колонн от 9 до 20 см.Указанное значение толщины зависит от типа используемых блоков, оно определяет значение необходимой прочности конструкции. Величина площади сечения бетонного каркаса или эталонной площади определяется размером используемых блоков и может составлять от 694 до 1432 см² в одном погонном метре уложенной стены.

Для возведения одного квадратного метра стены потребуется всего восемь блоков опалубки. Возведение стены начинается с укладки четырех рядов блоков, после чего их внутренние полости заполняются сначала арматурой в вертикальной плоскости, а затем бетоном.Далее армируется часть стены, состоящая из четырех рядов в горизонтальном направлении, и устанавливаются следующие четыре ряда опалубки, которые, в свою очередь, также заливаются бетоном и армируются, и так до окончательного строительства. со стены.

При возведении наружных стен используются специальные блоки, в конструкции которых есть изоляционные вставки на основе пенополистирола. Подобный способ строительства позволяет получить конструкцию с толщиной несущих стен не более 375 мм, обладающую высокими тепло- и звукоизоляционными характеристиками, а также малым собственным весом.

Важнейшим преимуществом практического использования технологии Durisol является отсутствие необходимости в специальной строительной технике и высококвалифицированной рабочей силе в строительстве. А это, как известно, значительно снижает трудоемкость работ и площадь строительной площадки.

Также следует отметить, что стены зданий, возведенных из традиционного кирпича, необходимо утеплять. Это значительно увеличивает время строительства и затраты денег. Дома, построенные с применением наружных блоков дюрисол, не требуют дополнительного утепления.

Пористая структура возводимой стены гарантирует оптимальную скорость испарения воды из бетона в процессе застывания, а также увеличивает адгезию к штукатурным и отделочным материалам, что упрощает облицовку здания и снижает его стоимость.

Достоинства и недостатки дюрисоловых блоков

К неоспоримым преимуществам использования строительных блоков, созданных на основе технологии Дюрисол, можно отнести следующие факты:

- высокая степень биологической стабильности;

- минимальный коэффициент теплопроводности, позволяющий возводить стены здания значительно меньшей толщины по сравнению с традиционными материалами;

- высокая огнестойкость;

- длительный срок службы, отличные показатели морозостойкости, а также устойчивости к влаге и резким перепадам температур;

- возможность механической обработки;

- — широкий ассортимент конструктивных элементов, поставляемых на рынок;

- низкий расход армирующего материала;

- возможность создания на базе блоков перемычек для дверных и оконных проемов, а также обвязки колонн непосредственно на строительной площадке;

- экологическая чистота строительных блоков.

К не очень значительным, но все же существующим недостаткам можно отнести следующие критерии:

- необходимость постоянного строгого контроля при заполнении пустот блоков бетонным раствором, целью которого является исключение вероятности образования пустот;

- недоверчивое отношение к новому материалу со стороны некоторых архитекторов и индивидуальных застройщиков.

Технология строительства на базе древесно-цементных стеновых блоков несъемной опалубки впервые была применена в 1930-х годах в Голландии.После Второй мировой войны недорогая технология, позволяющая строить панельные дома, получила широкое распространение на разрушенной войной территории Германии. Бренд Durisol появился в Австрии. В США Durisol используется в строительстве с 1953 года. В отличие от России, в Великобритании базальтовая вата не используется в качестве утеплителя из пенополистирола внутри блоков.

Несъемные опалубочные блоки Dyurisol на основе древесной щепы и цемента предназначены для монолитного строительства без использования клеевых растворов и клеевых материалов.Блоки Durisol обеспечивают отличную теплоизоляцию (сопротивление теплопередаче до R = 3,52 м 2 оС / Вт) за счет слоя пенополистирола и отличную теплоизоляцию за счет железобетонного сердечника. Блоки Durisol обеспечивают высокую звукоизоляцию (до Rw = 60 дБ). Отсутствие сплошного контура из бетона или пенополистирола в стенах позволяет им хорошо проводить пар через стружкоцементную структуру блоков. Стены из блоков Дюрисол прекрасно «дышат», обеспечивая комфортный микроклимат.Блоки Durisol пожаробезопасны: им соответствуют группы G1 — слабогорючие, B1 — негорючие, D1 — с низкой дымообразующей способностью, огнестойкость стены под нагрузкой составляет более двух часов. Оштукатуренная стена из блоков Durisol толщиной 2 см негорючая. Стены из блоков Durisol устойчивы к атмосферным воздействиям, хорошо устойчивы к образованию плесени, грибка и гнили. Щепоцементные блоки обрабатываются так же легко, как и обычное дерево.

Технология Durisol применяется не только для возведения вертикальных стен малоэтажных домов, но и при возведении зданий в 4 и более этажей.

| Блоки Durisol имеют стандартную длину 500 мм и высоту 250 мм. Толщина блоков 150, 220, 250, 300 и 375 мм. Внутреннее пространство блоков заполнено бетонной смесью. Бетонная смесь для заполнения внутренних полостей в кладке служит несущим каркасом стены, который принимает нагрузку от перекрытий и крыши здания. | Строительная система Durisol объединяет натуральные строительные материалы — дерево и камень в новой, современной форме.Технология изготовления блоков Durisol позволяет получить экологически чистый продукт с прекрасными структурными свойствами. | |

| Щепоцементные блоки несъемной опалубки Дюрисол производятся под Санкт-Петербургом — в селе Разбегаево. | Универсальные блоки для резки (U) Durisol позволяет получать полублочные блоки или блоки особой формы прямо на стройплощадке.Резка производится любой пилой (ручной, электрической или бензопилой). | |

| Нормальные рядные блоки (N) Durisol имеют сиреневый цвет, а дополнительные (дополнительные) рядные блоки (EA) серого цвета укладываются друг на друга при формировании углов и проемов. Вес рядных блоков Дюрисол составляет от 6 до 14 кг. Для возведения 1 м 2 стены понадобится всего 8 блоков. | Блоки устанавливаются встык (паз — гребень) друг к другу «по сухому», без использования клеевых растворов, при этом не образуются тепловые мосты, поверхность стен ровная, что немаловажно для штукатурка. | |

| Кладка первого ряда блоков начинается с углов с учетом простенков и проемов. Все остальные ряды укладываются по правилам декорирования со смещением 1/2 блока (вертикальные швы должны проходить по центру блоков нижнего ряда). Основное требование к перевязке блоков Durisol — обеспечение сплошности бетонного ядра при последующей заливке бетоном. | Каждый третий ряд кладки армирован горизонтальными стержнями арматуры.Для усиления конструкции на венце необходимо установить горизонтальный армирующий пояс: не менее 4 арматурных стержней диаметром 10 мм. | |

| Заливать блоки бетонной смесью эффективнее всего после установки 3-4 рядов блоков. Уровень заполнения не должен доходить до края верхнего блока (за исключением перемычек и последнего ряда стены). Высота при одновременной заливке не должна превышать 100 см (4 ряда блоков).Используемая бетонная смесь должна иметь такую консистенцию, чтобы она могла проникать во все полости, образованные в каркасе стены из блоков Durisol. Размер зерна каменного материала наполнителя должен быть не более 1/10 ширины бетонного сердечника блоков. Бетон на малоэтажных домах уплотняют штыком вручную или с помощью глубинного вибратора с вибрирующим соплом диаметром не более 4 см. | Перегородка: в местах примыкания блоков перегородки к блокам наружной стены необходимо сделать вырезы в боковых стенках блоков для обеспечения целостности бетонного ядра при заливке.Стрижка выполняется по всей высоте пола. Для усиления стыка в каждом третьем ряду блоков рекомендуется укладывать арматуру. | |

| Арматурные каркасы для усиления перемычек над дверными и оконными проемами. Для армирования проемов до 2 метров применяется стальная арматура диаметром 12 мм. При армировании проемов более 2,5 метров для арматурного каркаса применяют арматуру диаметром 30 мм. | Перемычки над проемами шириной до 2 м изготавливаются из вертикально расположенных блоков (П / 2) с вырезанными поперечными перегородками. В ряде блоков под оконные проемы необходимо прокладывать арматуру из 2-х стержней диаметром 8-10 мм с заходом не менее 75 см в прилегающую часть стены. | |

| Перемычки необходимо уложить на предварительно установленную временную опалубку и укрепить конструкцию арматурой.Перед снятием подпорок и началом отделочных работ необходимо подождать 28 дней, чтобы бетонный стержень набрал необходимую прочность. Оконные рамы и двери должны быть прикреплены к бетонной массе с помощью листовой стали, анкерного шурупа, использования крепежа из вязальной проволоки и т. Д. | Вертикальное и горизонтальное армирование бетонного ядра стены из блоков Durisol. В случае подвешивания бетонирования для соединения слоев бетона необходимо в каждую вторую полость блока вставить стальной стержень длиной 40 см.Этот крепеж следует устанавливать так, чтобы он входил в бетонную смесь обоих соединяемых бетонных каркасов на 20 см. | |

| Связь может быть пропущена в пустотах блоков. Прохождение канализационной трубы через стену. | Вентиляционные каналы ванной комнаты дома внутри блоков Durisol. | |

| Монтаж опалубки для отливки монолитной железобетонной плиты.При большей толщине стенок можно использовать пиленные блоки Дюрисол в качестве несъемной опалубки. | Армирующее соединение бетонного ядра стен из блоков Durisol с арматурным каркасом монолитного железобетонного перекрытия. | |

| Арматурный каркас для монолитного железобетонного перекрытия дома из блоков Дюрисол. | Съемная опалубка для монолитных железобетонных перекрытий. | |

| Кладка из блоков Durisol позволяет устанавливать любые перекрытия, в том числе сборные деревянные балки на деревянные балки. | Блоки Durisol — отличная рабочая основа под штукатурку. Перед началом отделочных работ необходимо подождать 28 дней, чтобы бетонный стержень достаточно укрепился. Чтобы не испортить штукатурку дополнительными строительными работами, необходимо заранее установить дверные коробки, оконные рамы и провести инженерные сети и коммуникации.Температура воздуха не должна быть ниже + 5 ° С за два дня до отделочных работ, а также во время нанесения штукатурки и ее высыхания. | |

| Читать о |