Растворы цементные – технические характеристики, плотность, типы, состав и классификация

Для кладочных и штукатурных работ наиболее часто используются два основных типа цементных растворов — цементно-песчаный и цементно-известково-песчаный. Вместо цемента для кладки или штукатурки допускается применять известково-гипсовые, известковые, гипсовые или глиноизвестковые вяжущие вещества, но растворы на их основе встречаются значительно реже. В большинстве случаев строительные или отделочные работы выполняются с использованием простой цементно-песчаной смеси. Для придания раствору большей пластичности, эти 2 основных ингредиента дополняют гашеной (гидратной) известью или известковым тестом.

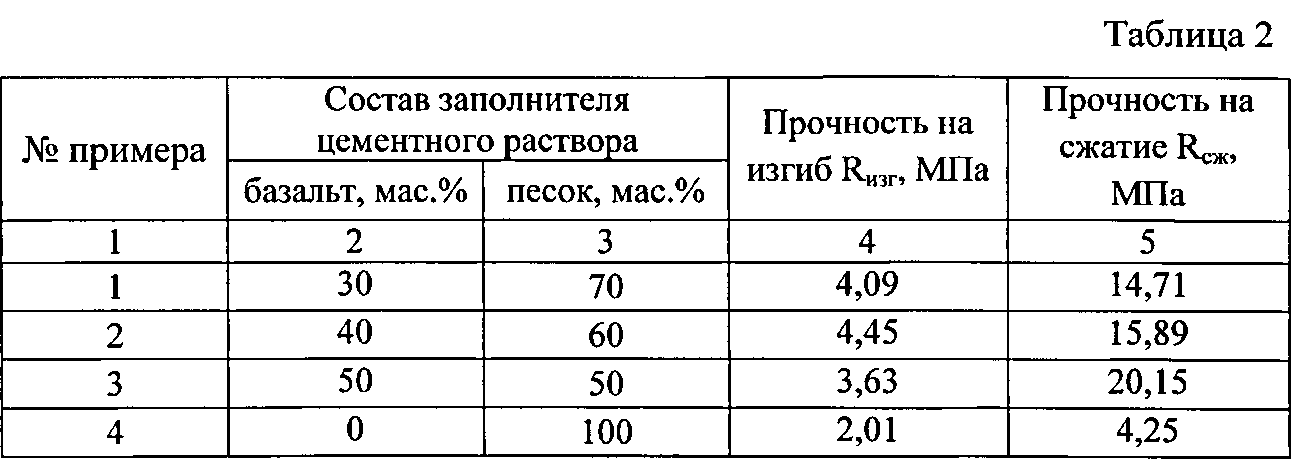

Плотность песчано-цементного раствора будет зависеть от типа выбранного заполнителя и количества воды в смеси. Стандартная кладочная смесь, изготовленная в заводских условиях на кварцевом песке, имеет среднюю плотность равную 2000 кг/м³. Установленная в ГОСТ 28013-98 классификация растворов определяет 2 типа: лёгкие и тяжелые. Тяжелые имеют плотность в затвердевшем виде от 1500 кг/м³ и выше и производятся на основе кварцевого песка. Лёгкие обладают плотностью ниже 1500 кг/м³, они вместо кварцевого песка имеют в своём составе, как правило, пористые заполнители, получаемые дроблением вулканических или осадочных горных пород.

Установленная в ГОСТ 28013-98 классификация растворов определяет 2 типа: лёгкие и тяжелые. Тяжелые имеют плотность в затвердевшем виде от 1500 кг/м³ и выше и производятся на основе кварцевого песка. Лёгкие обладают плотностью ниже 1500 кг/м³, они вместо кварцевого песка имеют в своём составе, как правило, пористые заполнители, получаемые дроблением вулканических или осадочных горных пород.

Вес 1 куба раствора в затвердевшем виде определяется его составом и для стандартных смесей лежит в пределах от 1600 до 1800 кг на 1 м³. Максимальную плотность имеет цементно-песчаный раствор на основе чистого кварцевого песка с зёрнами мелкой и крупной фракции до 5 мм. Если же песок в составе раствора имеет зёрна не более 1 мм, удельный вес 1 кубометра смеси будет на 10-15% ниже.

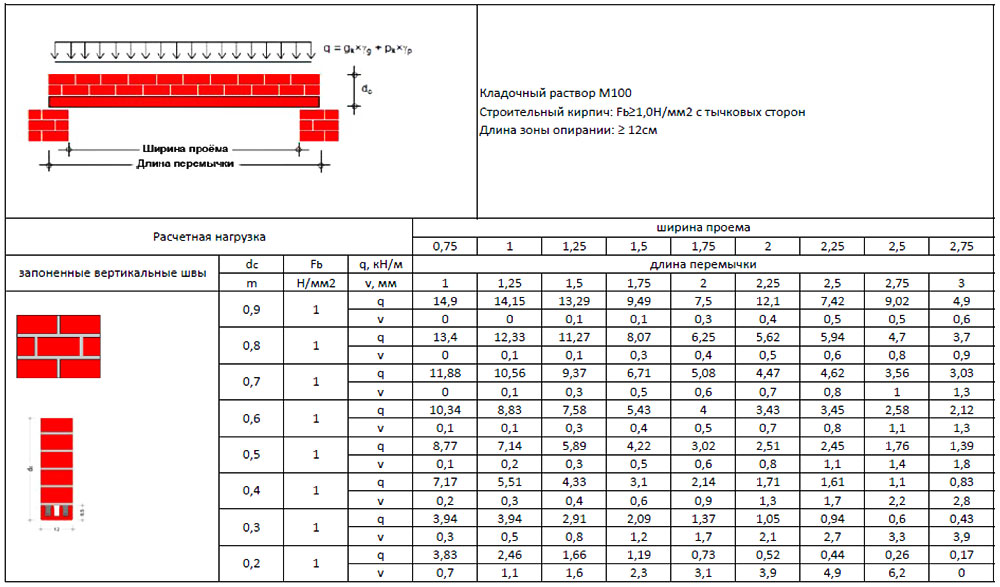

Составы классических цементно-песчаных растворов следующие. Смесь на основе цемента М400 и кварцевого песка с подвижностью Пк 3 должна иметь на 1 часть вяжущего 4,3 части заполнителя. Если в состав добавить гашеную известь, её количество относительно 1 части цемента будет равно 0,36 частей, песка потребуется добавить также 4,3 части. Полученный раствор будет обладать прочностью М100 и подойдёт для кладки полнотелого или пустотелого кирпича.

Полученный раствор будет обладать прочностью М100 и подойдёт для кладки полнотелого или пустотелого кирпича.

Для кладки лёгких бетонных блоков используют немного изменённые пропорции ингредиентов для получения смеси с подходящими техническими характеристиками. Здесь на 1 объёмную часть цемента потребуется 0,85 частей известкового теста или 0,65 — негашеной извести. Песок желательно выбирать с мелкой фракцией и его количество будет 5:1 относительно объёма цемента. Воды для такого раствора необходимо 0,9 от количества цемента, оптимальная марка которого принимается как М400.

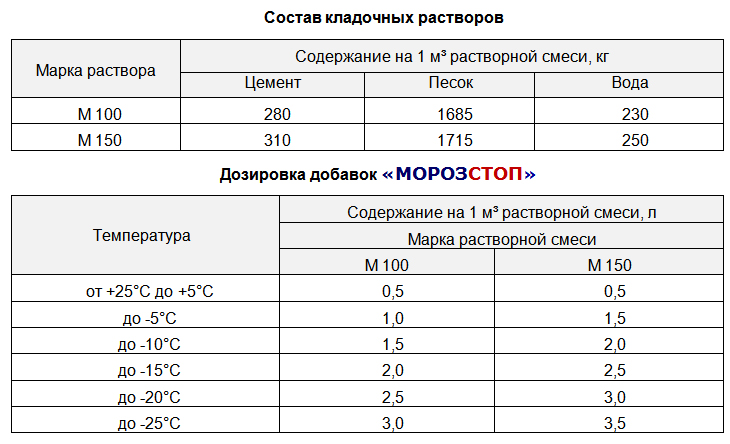

Температура применения растворов для штукатурки регламентирована в СП 82-101-98. Термометр на улице не должен опускаться ниже 5 °С, а температура раствора ниже 8 °С. Кладочные растворы без добавок при текущей температуре воздуха ниже -10 °С должны быть нагреты минимум до +15 °С, а в 20-градусный мороз температура раствора должна быть не ниже +20 °С.

Цементный раствор марки и технические характеристики

Кладочный раствор служит для закрепления кирпичей между собой. При затвердевании такого раствора получается прочная долговечная конструкция.

При затвердевании такого раствора получается прочная долговечная конструкция.

Дополнительно можете прочитать статьи:

«Как положить раствор» (о методах укладки и подробнее об известковых, песчаных растворах).

«Пропорции раствора для стяжки».

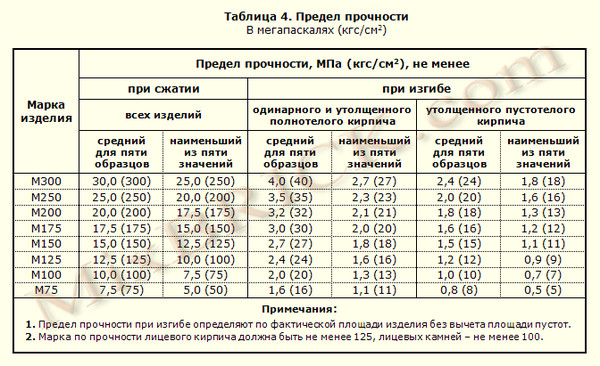

Но прочность самой конструкции зависит от марки раствора – чем она выше (т е раствор может выдержать более высокую нагрузку на сжатие) – тем прочнее и долговечнее полученная конструкция.

Марка готового кладочного цементного раствора

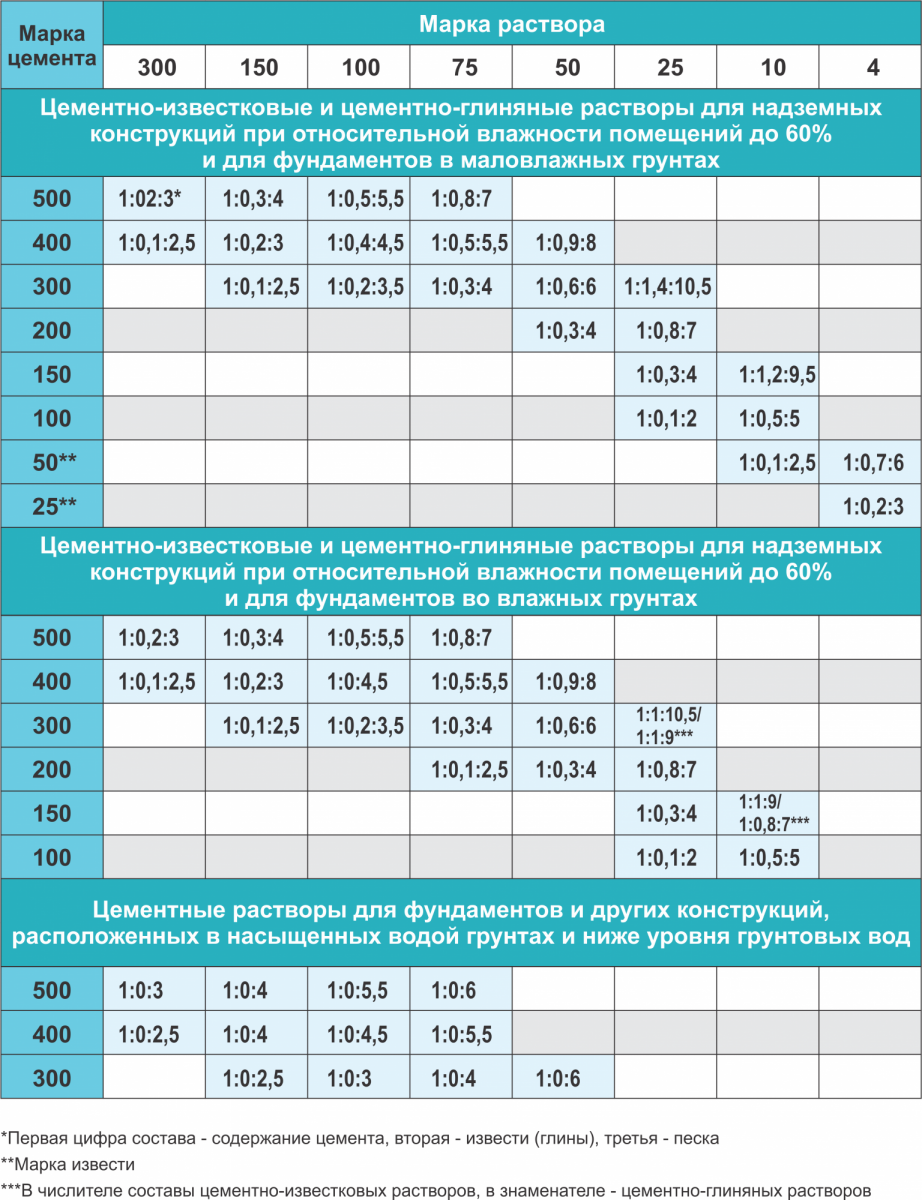

В основном растворы классифицируют по составу: смешанные, известковые, глиняные, цементные (то есть что добавляют помимо цемента, воды и песка в раствор) и по марке.

По СНиПу растворы маркируют буквой «М» и дальше цифрами (50, 75, 100, 150, 200 и так далее)

Эти наименования различаются между собой по показателям на сжатие, по прочности и остальным параметрам.

Маркировка достаточно простая и обозначает пропорцию в соотношении цемента и песка.

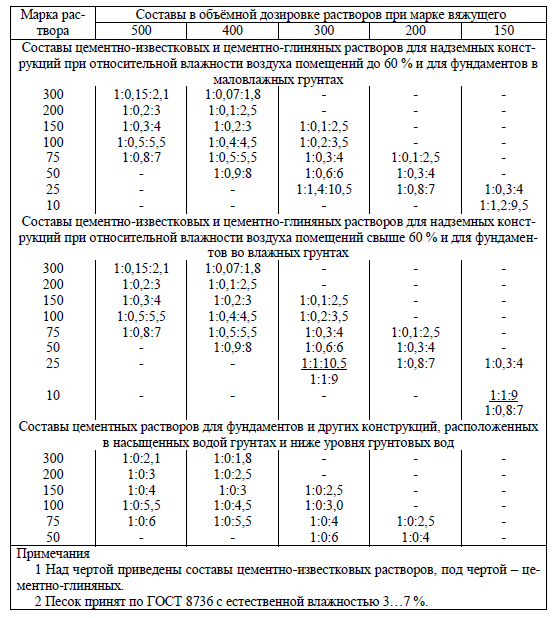

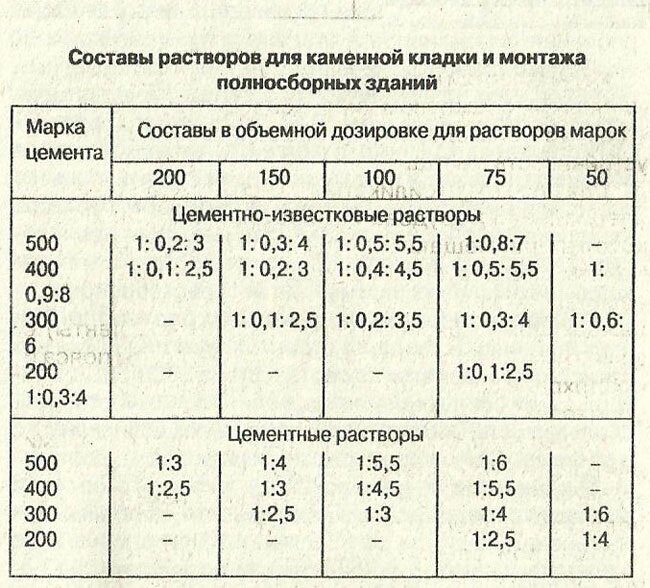

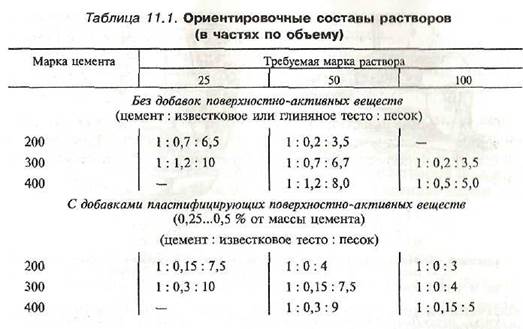

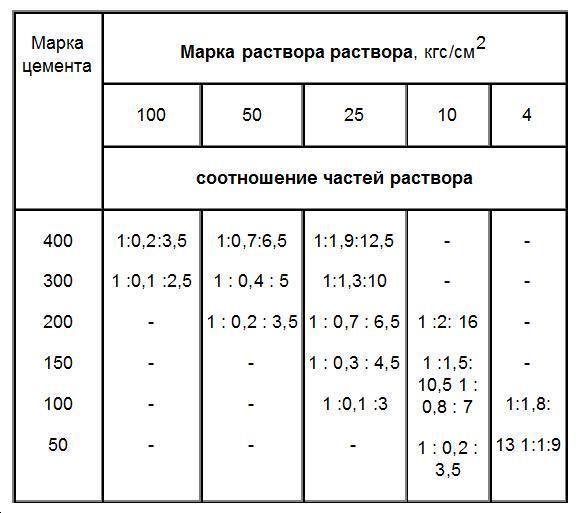

Пропорции кладочных растворов по составу:

Цементно-глиняный раствор

Зависимость марки раствора от марки цемента и песка (цемент, глина, песок)

Цементно-известковый раствор (цемент, известь, песок)

Цементно-песчаный раствор (цемент, песок)

Так же часто в растворы добавляют определенные добавки, чтоб придать им специальные свойства, такие как:

- Большая пластичность;

- Морозостойкость;

- Большая адгезия;

- Большая прочность;

- Меньшая пористость ;

- И многое другое.

Цементный раствор, какой марки лучше взять для кладки и заделки участков стены

Теперь стоит поговорить о применении определенных марок раствора.

Марка М-50. Можно использовать для кладки камня и кирпича (но только малоэтажных зданий), но в основном используется как затирка неровностей (она не выдерживает больших нагрузок).

В составе раствора цемент с известью. Таким раствором можно заполнять швы (впоследствии они приобретают влагонепроницаемые свойства).

Марка М-75. Используется для строительства внутренних стен (а так же фундаментов) или других кладочных работ внутри помещения. Можно использовать в качестве выравнителя при штукатурных работах.

Чаще этот раствор используют при кладке блоков, железобетонных конструкциях и даже при стяжке пола. Обычно используют строительный фесок с фракцией 2.5мм (увеличивая тем самым прочность).

Марка М-100. Наиболее популярная смесь, её применяют как для внутренних, так и для внешних работ. Если добавить к этой смеси различные пластификаторы, то её можно использовать даже при штукатурных работах с внешней стороны.

Фракция песка в этом случае – 0.5-1мм.

Марка М-150 так же популярна её используют при возведении многоэтажных зданий, повышенной сложности. Такой раствор при высыхании обладает достаточной прочностью, твердостью, чтоб здание простояло десятилетия.

Так же можно использовать в качестве стяжек и штукатурки в сырых помещениях (с повышенной влажностью).

Но чаще этот раствор используют не в кладке, а при создании фундаментов на поверхностях с малой прочностью. Не чувствителен к низким температурам.

Марка М-200. Раствор получается жаростойкий, тугоплавкий, не промокает. Чаще используется в специальном строительстве (где достаточно агрессивные среды) и сложных объектов.

В качестве стяжек применяется в местах с повышенной проходимостью (где ходит каждый день огромное количество народу – больницы, школы, столовые и так далее).

А для кладки стены или заделке выбоин в стенах лучше использовать обычный раствор М-75 или М-100. Такие растворы обладают достаточной прочностью для этих работ.

Цементный раствор М150 от 3630 рублей от производителя.

«ЦБИ-3» предлагает к продаже цементно-песчаный раствор М150 путем отгрузки с завода или с доставкой напрямую до объекта. Наши составы изготавливаются строго по рецептуре и проходят обязательные лабораторные испытания. Каждую партию товара мы сопровождаем пакетом всех необходимых документов.

Наши составы изготавливаются строго по рецептуре и проходят обязательные лабораторные испытания. Каждую партию товара мы сопровождаем пакетом всех необходимых документов.

Цементный раствор М150 – достаточно ходовая смесь на рынке стройматериалов. Он обладает следующими техническими характеристиками:

- Прочность B12.5

- Морозоустойчивость F50

- Подвижность ПК3

- Плотность до 2000 кг/кв.м.

На нашем производстве мы используем только качественные компоненты, а замешивание проводится на зарубежных установках с автоконтролем процесса.

Цементно-песчаный раствор М150: цена за м3, скидки

При заказе смеси непосредственно на заводе вы избегаете переплат перекупщикам. Кроме того, наши продукты сертифицируются по ГОСТ, поэтому вы можете быть уверены в их соответствии установленным нормам. На сегодняшний день именно национальный стандарт устанавливает жесткие рамки и довольно требовательно регулирует качество строительных составов.

При размещении заявки на раствор цементный М150, цена за м3 будет начинаться от 3 630р. Мы готовы предоставить дополнительные скидки постоянным покупателям, а также подготовить индивидуальное предложение для заказов особо крупных партий.

Мы всегда выполняем свои обязательства и ориентируемся на долговременное сотрудничество с нашими заказчиками. С нами вы будете уверены, что получите именно ту марку, которую оплачивали. Неслучайно более 80% наших покупателей возвращаются с новыми заказами.

Купить раствор цементный М150 можно в любых объемах. Производительность наших установок – 1500м3/сутки. Мы являемся поставщиками крупнейших застройщиков региона и поставляем цементно-бетонные смеси на стройплощадки ключевых объектов области.

Раствор кладочный М150: цена за куб и применение

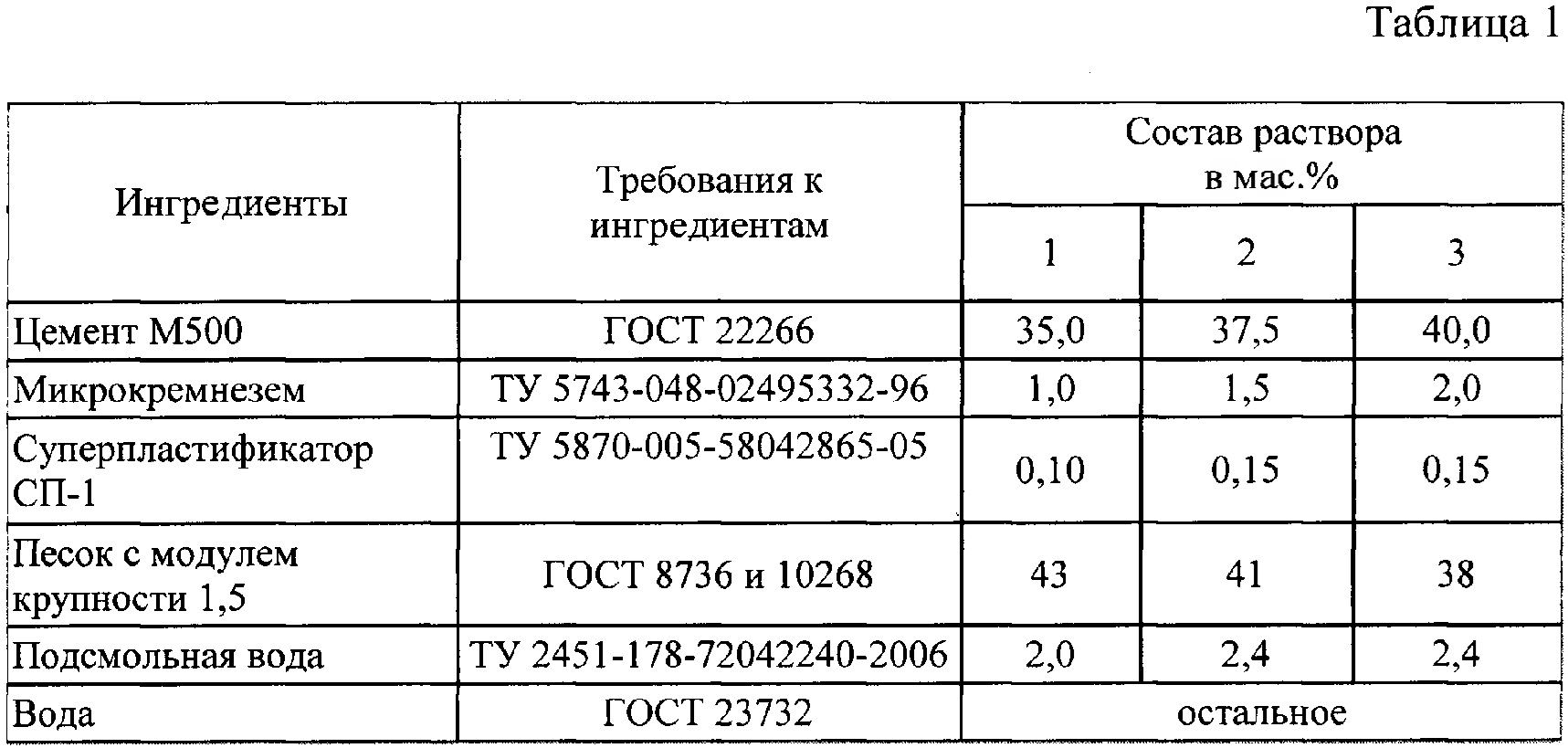

В зависимости от назначения, в растворы цементные марки 150 могут добавляться различные присадки, такие как:

- Пластификаторы;

- «Антимороз» для работы в холодное время года;

- Ускорители твердения;

- Добавки для уменьшения расхода раствора, увеличения жизнеспособности.

При покупке раствора М150 цена, за м3 будет зависеть в том числе и от наличия улучающих добавок. Если у вас остались вопросы – свяжитесь с нами любым удобным для вас способом!

Цементный раствор М200: характеристики, цены в Смоленске

ООО «Бетон+» специализируется на производстве качественного бетона и растворов в соответствии с требованиями ГОСТ. Мы предлагаем клиентам возможность купить раствор М200 по ценам от производителя, с предоставлением нужного уровня гарантий качества материала.

Марка раствора | Единица измерения | Цена 1 м.куб. |

|---|---|---|

М200 | 1 м.куб. | 3000,00 |

Раствор М200 создается из песка, воды и цемента М400-500. В зависимости от марки цемента могут меняться пропорции использованного песка и воды. Для придания дополнительных качеств раствору в него могут добавляться дополнительные присадки, исключительно по согласованию с заказчиком и ориентированные на поставленные перед ним технические задачи.

Для придания дополнительных качеств раствору в него могут добавляться дополнительные присадки, исключительно по согласованию с заказчиком и ориентированные на поставленные перед ним технические задачи.

Область использования раствора М200 очень обширна. Его применяют в таких сферах, как:

- кладка стен и перегородок;

- монтаж мягкой кровли;

- создание стяжек по бетону;

- черновая штукатурка;

- выравнивание пола под укладку напольного покрытия;

- создание основания под укладку как искусственного, так и натурального камня.

Особенность раствора заключается в том, что он достаточно универсален. Его качества позволяют становиться хорошим связующим звеном для разных типов материалов – керамического кирпича, газобетонных блоков и других.

Характеристики раствора М200

Раствор М200 создается нашими специалистами в точном соответствии с нормами ГОСТ 28013-98. Это говорит о том, что, покупая его, вы получите установленный уровень характеристик.

К числу достоинств раствора можно отнести:

- Универсальность. Об этом мы уже говорили выше – область использования такого раствора действительно обширна – он подходит как для строительства, так и для ремонта.

- Хороший уровень морозостойкости. Значение морозостойкости для такого варианта раствора составляет F50, что говорит о 50 переносимых циклах разморозки и заморозки.

- Доступная цена. Это один из самых доступных по цене типов продукции.

При этом, некоторые характеристики раствора М200 указывают на органические области его применения. Не рекомендуется использовать его в тех областях, где велика вероятность прямого воздействия воды и создания высокого уровня влажности. Причина заключается в том, что водонепроницаемость состава достигает уровня W2.

Перед покупкой обратите внимание на то, что применение раствора М200 достаточно ограничено. Однако в тех областях, где его использование допускается, сложно отыскать лучшее соотношение качества и цены.

Бетонный завод «Бетон+» предоставляет заказчикам выгодные условия поставок раствора. Мы обеспечиваем как разовую, так и постоянную доставку. Цена раствора М200 в нашей компании – это цена надежного производителя, избавленная от наценок перекупщиков. Клиентам гарантируется моментальное предоставление раствора и выгодные условия длительного сотрудничества.

Почему выгодно заказывать цементный раствор у «Бетон+»?

Все поставки — от производителя

Доступная стоимость позволяет экономить бюджет, особенно при крупных заказах

Возможны скидки при постоянном сотрудничестве

Доставка оперативная — миксерами или бетономешалками в любую точку Смоленской области

Качество материала всегда на высоте

Сопутствующие товары:

+7 (4812) 68-81-50

Прием заявок по телефону:

Основные cоставляющие, влияющие на прочность бетона

Прочность бетона — это техническая характеристика, которая показывает способность противостоять разным видам воздействия, по большей части механическому. Этот показатель является основным при выборе марки бетона для строительства.

Этот показатель является основным при выборе марки бетона для строительства.

Для чего нужно знать прочность бетона?

При проектировании объекта нужно учитывать нагрузку, чтобы не было обрушения. Здесь играет роль прочность бетона.

Если взять менее прочный бетон, то это приведет к серьезным последствиям: трещины, быстрое разрушение и досрочный выход объекта из эксплуатации.

Как определяется прочность?

Для этого процесса введены строительные ГОСТы. Также прочность материала проверяют на строительной площадке перед тем, как сдать объект. Существует два основных способа:

- разрушающий;

- неразрушающий.

Первый вариант подразумевает полное разрушение испытательного образца. Чтобы провести исследование, берут небольшой кусок бетона и кладут под пресс. Нагрузка постепенно увеличивается до тех пор, пока контрольный кусок бетона не сломается. Разрушающий вариант определения прочности является наиболее точным, к тому же он является обязательным перед сдачей объекта.

Неразрушающий вариант подразделяется на несколько подвидов:

- частичное разрушение;

- воздействие ударом;

- обследование при помощи ультразвука.

Вариант с частичным разрушением подразумевает воздействие на поверхность бетона, которая в результате немного разрушается. Такой способ делится еще на несколько видов: отрыв, скалывание, отрыв + скалывание. Первый вариант — прикрепление специального диска к бетону с последующим отрыванием от поверхности. В результате эксперимента фиксируется сила, с которой удалось оторвать диск. Метод скалывания сильно похож на отрыв. В этом случае специальным прибором ведут по ребру бетона и регистрируют ту силу, при которой участок бетонной поверхности откалывается.

Ударный метод тоже подразделяется на три дополнительных вида: импульс, отскок, деформация. Ударный импульс — наиболее простой из всех перечисленных. Его смысл состоит в том, чтобы ударить по бетону, а затем зарегистрировать силу удара и энергию, которая в результате возникнет. Метод отскока состоит в том, чтобы ударить отбойником по бетонной поверхности, а затем зарегистрировать величину отскока. Смысл метода деформации заключается в том, чтобы при помощи закрепленных штампов воздействовать на поверхность бетона, а затем по глубине образованных углублений определить прочность бетона.

Метод отскока состоит в том, чтобы ударить отбойником по бетонной поверхности, а затем зарегистрировать величину отскока. Смысл метода деформации заключается в том, чтобы при помощи закрепленных штампов воздействовать на поверхность бетона, а затем по глубине образованных углублений определить прочность бетона.

При ультразвуковом методе регистрируется скорость, с которой ультразвук проходит сквозь бетон. Главное преимущество этого способа — на прочность проверяется не только поверхность, но и более глубокие слои. Правда, недостаток тоже есть — часто возникают погрешности при расчете.

От чего зависит прочность?

Из-за взаимодействия с водой прочность увеличивается во время застывания и проходящих параллельно химических реакций. А так как реакцию можно замедлять и ускорять, то и прочность бетона будет колебаться в зависимости от нижеуказанных факторов:

- активность цемента;

- температура, влажность и другие характеристики окружающей среды;

- процентное содержание цемента и жидкости в смеси;

- технические характеристики и качество наполнителя раствора;

- качество смешивания бетона;

- степень уплотнения;

- время, за которое смесь застыла.

Например, если увеличить процент воды в составе, то бетон получится не таким прочным. В идеале жидкости должно быть 15–30% от всего состава смеси.

Прочность бетона через 7 суток и 28 дней

Прочность бетонной поверхности меняется со временем. Так, к примеру, через неделю после застывания бетон может дать только 65–80% от своей максимальной прочности, а на 3 сутки этот показатель находится на 30%. До 100% прочность поднимается только к 28 дню после застывания смеси.

Для этого случая была выведена формула зависимости прочности бетона от времени: Rb(n) = Rb(28) lgn / lg28, где Rb — прочность, n — число суток, lg — логарифм возраста бетона в десятичной дроби. Правда, есть два нюанса: формула дает только приблизительный результат, так как не стоит забывать про факторы влияния, к тому же ее можно использовать только после того, как прошло трое суток с момента застывания бетона.

Применение бетонной смеси в зависимости от ее прочности

В большинстве случаев М100 используют в начале строительных работ: подготовка основания, заливка монолитных стен, к тому же часто применяют для укладки бордюра на дороге.

М150 — более прочная, чем предыдущая. Помимо вышеуказанных мест применения, эта марка рекомендуется для стяжки пола, иногда для устройства дорог для пешеходов, еще реже применяют для строительства малоэтажных объектов.

М200 используют чаще, чем все остальные. Она достаточно прочная, поэтому бетоном такой марки можно заливать площадки, дороги для пешеходов и даже фундамент. Нередко на основе такого материала строят лестницы и несущие стены.

М250 гораздо прочнее, поэтому её ещё выбирают для производства плит перекрытий, которые нужны при строительстве малоэтажных домов.

Из бетона марки М300 производят плиты перекрытий, несущие стены, заборы и так далее. Нередко из М300 изготавливают монолитный фундамент.

М350 используют при производстве фундаментных плит для многоэтажек, опорных балок и тому подобного. Эта марка рекомендуется для производства аэродромных плит и бассейнов.

Бетон марки М400 один из самых прочных. Из него отливают железобетонные изделия, строят здания, рассчитанные на высокую нагрузку, чаще всего это торговые центры, аквапарки, жилые дома, находящиеся в сейсмоопасной зоне и так далее.

М450 имеет ограниченную сферу применения. Так, бетон этой марки необходим при возведении плотин, дамб, иногда на его основе строят метро.

М500 — самый прочный и крепкий бетон из всех перечисленных в этой статье. Чаще всего эту марку используют для строительства гидротехнических сооружений и железобетонных объектов.

Бетон М 200 – технические характеристики сыпучего строительного материала от производителя в Одинцовском районе

Бетон М 200 состоит в группе тяжелых согласно своим характеристикам. Данную марку используют в качестве основного материала для фундаментов, каркасных железобетонных конструкций и других сооружений. М 200 можно назвать универсальным материалом, который нашел широкое применение как в масштабном, так и частном возведении домов и ремонте жилых зданий.

Цены на бетон

| Класс (марка-класс) | Старое наим-ние | Цена за м3 с НДС* | |

|---|---|---|---|

| На гравии | На граните | ||

| БСГ В7,5 П3 F50 | М-100 | 3200 р | 3450 р |

| БСГ В10 П3 F75 | М-150 | 3300 р | 3550 р |

| БСГ В15 П3 F100W2 | М-200 | 3400 р | 3650 р |

| БСГ В20 П3 F150W4 | М-250 | 3500 р | 3750 р |

| БСГ В22,5 П3 F150W6 | М-300 | 3600 р | 3850 р |

| БСГ В25 П3 F150W6 | М-350 | 3800 р | 3950 р |

| БСГ В30 П3 F200W8 | М-400 | 4000 р | 4050 р |

*Цена указана без учета доставки. Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Рассчитать стоимость доставки до вашего объекта поможет наш менеджер.

Позвоните нам +7 (925) 237-36-21

Бетон марки М 200 завоевал популярность в гражданском и промышленном строительстве Одинцовского района, отличаясь доступной ценой на 1 куб при высоких прочностных характеристиках.

Бетон М 200: состав

Компоненты бетона марки М 200 регламентированы согласно требованиям ГОСТ № 7473-94:

- Цемент – основная вяжущая составляющая смеси, для бетона М 200 применяется марок 400 или 500.

- Щебень – из гранита, гравия, извести – фракции 2-5, 5-10, 10-20 мм.

- Песок – обязательно просеянный и высушенный.

- Вода – чистая, без каких-либо включений.

Для улучшения физико-технических характеристик раствора могут применяться различные гидрофобизаторы, пластификаторы и пр. Данные примеси могут незначительно повышать стоимость на 1 куб бетона М 200.

Данные примеси могут незначительно повышать стоимость на 1 куб бетона М 200.

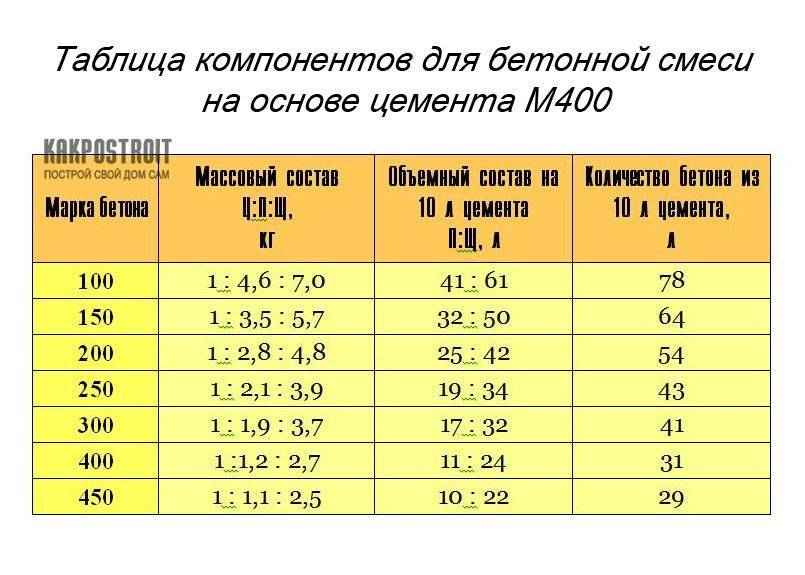

Бетон марки М 200: пропорции на 1 куб

Раствор замешивают из 4 основных компонентов: бетон, песок, щебень и вода. Пропорции смеси рассчитываются в зависимости от марки цемента – 400 или 500.

При использовании цемента марки 400:

- Цемент: песок: щебень – 1: 2,8: 4,8 кг – 1: 2,5: 4,2 л

- Количество бетона из 10 л цемента – 54л

При использовании цемента марки 500:

- Цемент: песок: щебень – 1: 3,5: 5,6 кг – 1: 3,2: 4,9 л

- Количество бетона из 10 л цемента – 62 л

Доля воды в данном случае должна составлять не более 20% от общей массы смеси, однако процент может зависеть от качества используемых материалов.

Технические характеристики бетона М 200

Свойства бетона марки М 200 регламентированы ГОСТ 7473-94:

- Уровень морозостойкости – F100 (количество циклов замерзания – оттаивания равно 100)

- Время полного затвердевания – от 15 до 28 суток в зависимости от условий эксплуатации

- Уровень подвижности бетона М 200: П2 (5-9 см), П3 (10-15 см), П4 (16-20 см)

- Плотность бетона с применением тяжелого щебня – 2400 кг/м3

- Плотность бетона, если использовать легкий щебень, – 1600 кг/м3

- Уровень водонепроницаемости стройматериала – W4

- Класс прочности – В15 (150 кгс/см2)

- Расчетная прочность – 196 кгс/см2

Применение бетона марки М 200

Из-за своей народной популярности бетон М 200 используется практически при любых видах гражданского и промышленного строительства:

- В производстве железобетонных изделий (бордюры, дорожные плиты, блоки)

- Во время сооружения фундаментов для частных домов и заборов

- При возведении межкомнатных стен в жилых домах

- Для бытовых нужд: лестницы, полы, колодцы

Завод-изготовитель «Свой Бетон» предлагает сотрудничество организациям на выгодных условиях. У нас можно купить бетон марки М 200 по низкой цене с доставкой – звоните и оставляйте заявки менеджерам компании.

У нас можно купить бетон марки М 200 по низкой цене с доставкой – звоните и оставляйте заявки менеджерам компании.

10.10.2015

состав, характеристики, пропорции, главные преимущества

Дата: 20 ноября 2017

Просмотров: 9310

Коментариев: 0

Ни одна строительная операция, связанная с возведением промышленных и частных объектов, не обходится без применения бетонных растворов. Прочностные характеристики, стоимость, сфера применения бетона напрямую зависят от количества основного компонента – цемента в определенном объеме состава. Бетон М150 – один из композитов, обладающий достаточными прочностными характеристиками, позволяющими использовать его для решения различных строительных задач.

Бетон М150 – характеристики

Бетонный раствор имеет соответствующее буквенно-цифровое обозначение, в котором цифровой индекс характеризует прочность.

Рассмотрим основные характеристики композита, к которым относятся:

- прочность (131–164 кгс/см²).

Предел прочности определяется экспериментальным путем в лабораторных условиях. Прочность возрастает на протяжении всего периода отстаивания бетона и прекращает изменяться только после полного высыхания;

Предел прочности определяется экспериментальным путем в лабораторных условиях. Прочность возрастает на протяжении всего периода отстаивания бетона и прекращает изменяться только после полного высыхания; - плотность. Показатель плотности варьируется в зависимости от применяемого наполнителя. Плотность песка, щебня, гравия значительно отличаются, что соответственно отражается на показателях бетонного раствора;

- подвижность (П1–П4). Этот параметр зависит от количества воды, используемой при замесе;

- класс и марка (В12,5; М150). Это основные показатели, характеризующие прочностные характеристики бетона при сжатии;

- водонепроницаемость (W2). Показатель водонепроницаемости характеризует способность материала впитывать влагу. При высоком водопоглощении рекомендуется дополнительно использовать гидроизоляционные материалы;

Бетон является незаменимым строительным материалом. Без него не обходится ни одно строительство

- морозоустойчивость (F50). Цифра соответствует количеству циклов замораживания, которые может выдержать материал без разрушения.

F50 – низкий показатель, значительно ограничивающий сферу применения;

F50 – низкий показатель, значительно ограничивающий сферу применения; - скорость схватывания. Для этого состава эта характеристика довольно важна, поскольку бетон М 150 является быстрозастывающим. Это позволяет использовать его при строительных мероприятиях, ограниченных по временным показателям.

Эксплуатационные характеристики, которыми обладает бетон М150 класс 12,5, зависят от применяемой рецептуры, а также качества входящих в состав смеси компонентов.

Состав бетона М150

Ингредиенты, входящие в состав любого бетонного состава, одинаковы. Отличаются бетоны в зависимости от процентного содержания каждого компонента.

Смесь марки М150 изготавливают из доступных ингредиентов:

- цемента. Для приготовления используется цемент М400 или М500;

- щебня. Чаще всего применяется щебень известковый или гравийный, с величиной частиц, находящихся в пределах 5–20 мм. Применение более крупной фракции нерентабельно;

- мелкого наполнителя – песка.

Класс материала – второй. Применение материала более высокого класса нецелесообразно, поскольку приведет к удорожанию без изменения прочностных характеристик;

Класс материала – второй. Применение материала более высокого класса нецелесообразно, поскольку приведет к удорожанию без изменения прочностных характеристик; - технической воды. Процент воды в растворе М150 достаточно высок по сравнению с другими, более высокими, марками. Повышенное содержание воды обеспечивает хорошую подвижность состава. Это позволяет без проблем выполнять работы по оштукатуриванию стен и потолков возводимых зданий.

Контроль качества применяемых материалов при промышленном изготовлении осуществляется в лабораториях.

Бетон марки м150 широко используется при заливке железобетонных изделий

Бетон марки 150 – пропорции

Изготовление состава марки М150 может производиться как в промышленных, так и в домашних условиях. Главное, обеспечить однородное перемешивание всех ингредиентов, а также выдержать необходимые пропорции для получения состава с требуемыми параметрами. Расчет процентного содержания компонентов производится с учетом различных факторов – размера частиц щебня и песка, плотности, марки применяемого цемента.

При изготовлении бетонного раствора с маркировкой М 150 следует соблюдать приведенные рекомендации:

- смешивать портландцемент марки м400 со щебнем и песком необходимо в массовом соотношении 1:5,7:3,5. При объемном дозировании следует перемешать 32 л песка с 50 л щебня и добавить 10 л цемента. В итоге получится 62 л бетонной смеси;

- используя цемент с маркировкой М500 необходимо на 1 кг цемента взять 6,6 кг щебенки и смешать ингредиенты с 4,5 кг песка. Объемная пропорция предусматривает смешивание 10 л цемента с 40 л песка и 58 л щебня. Это позволяет получить 73 л раствора.

Принятие решения о применении объемного метода замера или взвешивании компонентов для приготовления бетонной смеси принимается индивидуально. Обе методики обеспечивают требуемые эксплуатационные характеристики монолита при условии применения качественных компонентов.

Благодаря невысокой цене и хорошим свойствам он обрел популярность среди бетонных растворов других марок

Преимущества марки 150

Несмотря на недостаточно высокие прочностные характеристики и определенные ограничения по сфере использования, раствор с маркировкой М150 имеет определенные преимущества:

- приемлемую цену.

Благодаря низкому уровню затрат на приобретение этого стройматериала уменьшается общая стоимость строительных мероприятий;

Благодаря низкому уровню затрат на приобретение этого стройматериала уменьшается общая стоимость строительных мероприятий; - надежность. Под влиянием температурных колебаний и отклонений влажности не происходит разрушения бетонного массива;

- длительный срок службы. При соблюдении технологии изготовления, монолит на протяжении длительного периода сохраняет свойства;

- экологическую чистоту. Для изготовления бетонного раствора используются экологически чистые ингредиенты.

Принимая решение использовать бетонный раствор м150 для выполнения определенных строительных задач, можно сэкономить денежные средства. Ведь смесь легко изготовить своими силами в условиях строительной площадки.

Области применения

Бетон М 150, характеристики которого не особо высоки, имеет некоторые ограничения по области применения. Нежелательно использовать этот композит при резких температурных колебаниях и повышенной влажности.

Из-за низкого уровня устойчивости к влиянию окружающей среды, его мало используют при строительстве объектов, выдерживающих большие нагрузки

Бетонный раствор марки 150 используется при выполнении следующих работ:

- заливке фундаментов неответственного назначения.

Частные застройщики довольно часто используют недорогие марки бетона при обустройстве оснований под легкие постройки – сараи, беседки, открытые навесы для хранения автомобилей;

Частные застройщики довольно часто используют недорогие марки бетона при обустройстве оснований под легкие постройки – сараи, беседки, открытые навесы для хранения автомобилей; - подготовке основы под укладку фундамента здания. Любой строительный объект нуждается в качественном фундаменте, отвечающем за долговечность строения. Поэтому после проведения мероприятий по уплотнению почвы проводят заливку бетонного раствора М150, образующего промежуточный прочностной слой между грунтом и фундаментом;

- обустройстве площадок для монтажа небольших сооружений. Установка временных киосков, ларьков, разнообразных торговых точек не требует создания долговечных, дорогостоящих оснований;

- создании «подушки» под основное дорожное покрытие. В рамках борьбы за экономию средств при укладке дорожного полотна, бетонный раствор М150 просто незаменим. Он легко укладывается, имеет низкую себестоимость, обладает достаточной прочностью для создания подкладки под основное покрытие на дорогах с неинтенсивным движением;

- заливке стяжки под некоторые виды напольных покрытий. Выполнение стяжки данным составом также подразумевает создание промежуточного слоя, способного взять на себя определенную часть предполагаемых нагрузок;

- подготовке и выравнивании стен для дальнейшей отделки. Использование возможно, если в приготовлении не участвовал наполнитель крупной фракции;

- бетонировании столбиков для заборов, бордюров, садовых дорожек. Для заливки бетонных дорожек в чистом виде раствор М150 не применяется, поскольку подвержен воздействию природных факторов. Он нашел широкое применение как связующий компонент при укладке природного или искусственного камня, декоративных плит, бордюров.

Спектр применения бетона М150 довольно разнообразен благодаря выгодному соотношению цены и качества.

Заключение

Бетонная смесь марки М150 востребована в строительной сфере, несмотря на недостаточно высокие прочностные характеристики. Важно использовать этот вид бетона по назначению и соблюдать при самостоятельном изготовлении проверенную рецептуру. После завершения процесса гидратации монолит приобретает эксплуатационные свойства, которые сохраняет в течение продолжительного времени. Приобретая бетон промышленного изготовления, обращайте внимание на документы, подтверждающие его качество.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

РАСТВОР ДЛЯ БЕТОННОЙ КЛАДКИ — NCMA

ВВЕДЕНИЕ

В то время как раствор составляет лишь небольшую часть общей площади стены в бетонной кладке (примерно 7 процентов), его влияние на характеристики стены является значительным. Строительный раствор выполняет множество важных функций: он связывает элементы в единый структурный узел, герметизирует стыки от проникновения воздуха и влаги, компенсирует небольшие движения внутри стены, компенсирует небольшие различия между размерами элементов и сцепляется с арматурой стыков, стяжками и анкерами, так что все элементы работают как сборка.

МАТЕРИАЛЫ ДЛЯ РАСТВОРОВ

ASTM International поддерживает следующие национальные стандарты для строительных растворов и материалов, обычно используемых в строительных растворах:

Портландцемент (ASTM C150, ссылка 4d) — это гидравлический цемент (схватывается и затвердевает в результате химической реакции с водой) и является одним из основных компонентов строительного раствора. Типы I (нормальная), II (умеренная сульфатостойкость) и III (высокая ранняя прочность) разрешены в соответствии с ASTM C270 (см.4е). Портландцементы с воздухововлекающими добавками (IA, IIA и IIIA) могут использоваться в качестве альтернативы каждому из этих типов.

Кладочный цемент (ASTM C91, ссылка 4b) — это гидравлический цемент, состоящий из смеси портландцемента или смешанного гидравлического цемента и пластифицирующих материалов (таких как известняк, гашеная или гидравлическая известь) вместе с другими материалами, введенными для влияния на эти свойства. время схватывания, удобоукладываемость, водоудержание и долговечность. Кладочные цементы классифицируются как Тип M, Тип S или Тип N в соответствии с ASTM C270.Кроме того, кладочный цемент типа N можно комбинировать с портландцементом или смешанным гидравлическим цементом для получения растворов типа S или M.

Цементный раствор (ASTM C1329, ссылка 4j) — это гидравлический цемент, аналогичный цементу для каменной кладки, с добавленными требованиями минимальной прочности сцепления.

Гидравлические цементы с добавками (ASTM C595, ссылка 4g) состоят из стандартного портландцемента или портландцемента с воздухововлекающими добавками (обозначается -A), соединенных путем смешивания с такими материалами, как доменный шлак (S) или пуццолан (P & PM), который обычно представляет собой летучую золу.Смешанные цементы типов IS, IS-A, IP, IP-A, I (PM) или I (PM) -A могут использоваться в качестве альтернативы портландцементу для производства строительных растворов, соответствующих ASTM C270. Типы S или SA (шлаковый цемент) также могут использоваться в строительных растворах, отвечающих требованиям спецификации свойств ASTM C270 (таблица 2 настоящего TEK).

Негашеная известь (ASTM C5, ссылка 4a) — это кальцинированный (обожженный-декарбонизированный) известняк, основными составляющими которого являются оксид кальция (CaO) и оксид магния (MgO). Перед использованием негашеную известь необходимо гашить (химически смешать с водой).Полученную известковую замазку необходимо хранить и дать ей гидратироваться не менее 24 часов перед использованием. Следовательно, негашеная известь используется в растворах редко.

Гашеная известь (ASTM C207, ссылка 4e) представляет собой сухой порошок, полученный путем обработки негашеной извести достаточным количеством воды для удовлетворения ее химического сродства к воде. ASTM C207 обозначает гашеную известь типа N (нормальная), тип S (специальная) и воздухововлекающая известь типов NA и SA. Гашение гашеной извести не требуется, поэтому гашеную известь можно сразу использовать и она намного удобнее, чем негашеная известь.ASTM C207 ограничивает количество негидратированных оксидов в гашеной извести типа S или SA, обеспечивая прочность строительного раствора, изготовленного с использованием этой извести. Известь типов N или NA обычно не используется в строительных растворах; тем не менее, они разрешены, если испытания или эксплуатационные характеристики показывают, что они не влияют на прочность раствора. Известь с воздухововлекающими добавками разрешена только в растворах, содержащих цемент, не содержащий воздуха.

Заполнители (ASTM C144, ссылка 4c) для строительных растворов состоят из природного или искусственного песка.Промышленный песок — это продукт, полученный путем дробления камня, гравия или доменного шлака с воздушным охлаждением. Он отличается острыми частицами угловатой формы. Пределы градации установлены в ASTM C144 как для природных, так и для промышленных песков. Заполнители, которые не соответствуют этим пределам градации, могут использоваться при условии, что полученный раствор соответствует требованиям спецификации свойств ASTM C270, как показано в таблице 2.

Вода для кладочного раствора (ASTM C270, ссылка 4f) должна быть чистой и не содержать вредных количеств кислот, щелочей или органических материалов.Питьевая вода сама по себе не является предметом рассмотрения, но вода, полученная из источников питьевого водоснабжения, считается пригодной для использования.

Добавки (также иногда называемые модификаторами или добавками) для строительных растворов (ASTM C1384, ссылка 4k) доступны для различных целей. Добавки функционально классифицируются как усилители сцепления, усилители удобоукладываемости, ускорители схватывания, замедлители схватывания и гидрофобизаторы. Поскольку хлориды ускоряют коррозию стальной арматуры и аксессуаров, ASTM C1384 предусматривает, что добавки добавляют не более 65 ppm (0.0065%) водорастворимого хлорида или 90 частей на миллион (0,0090%) растворимого в кислоте хлорида от веса портландцемента. Точно так же Спецификации для каменных конструкций (ссылка 3) ограничивают примеси до не более 0,2% хлорид-ионов. Документ также ограничивает пигменты для окрашивания не более чем от 1 до 10% от веса цемента в зависимости от типа пигмента.

Влияние материалов на строительный раствор

Благодаря разнообразию доступных материалов, кладочные растворы могут быть составлены таким образом, чтобы обеспечить желаемые свойства для самых конкретных требований работы.Каждый из отдельных ингредиентов (цемент, известь, песок, вода и любые присутствующие модификаторы) вносит свой вклад в характеристики раствора. Портландцемент обеспечивает прочность и долговечность. Известь придает удобоукладываемость, удерживает воду, а также обладает некоторыми ограниченными цементирующими и аутогенными заживляющими свойствами. Песок действует как наполнитель и укрепляет раствор, помогая уменьшить усадку и контролировать растрескивание. Вода действует как смеситель, смазка, а также необходима для гидратации портландцемента.

Различные варианты материалов предсказуемо изменяют характеристики раствора. Изменения в типе цемента приводят к незначительным изменениям характеристик схватывания, удобоукладываемости, цвета и увеличения прочности. Использование цемента или извести с воздухововлекающими добавками обычно приводит к снижению водопотребления, улучшенной обрабатываемости, повышенной устойчивости к замерзанию-оттаиванию и снижению прочности сцепления. Кладочные цементы, используемые отдельно или в сочетании с портландцементом, обеспечивают растворам отличную удобоукладываемость и устойчивость к замораживанию-оттаиванию; однако прочность сцепления может быть снижена.Следовательно, расчетные допустимые значения растяжения при изгибе варьируются в зависимости от типа раствора и вяжущих материалов или извести, используемых для неармированной кирпичной кладки (ссылка 1).

Изменения типа и градации песка влияют на свойства раствора. Природный песок обеспечивает улучшенную обрабатываемость при более низком водопотреблении из-за сферической формы частиц, в то время как промышленный песок требует дополнительной воды из-за своей угловой формы. Как правило, хорошо отсортированные заполнители уменьшают сегрегацию в пластиковом растворе, что, в свою очередь, препятствует вытеканию и улучшает удобоукладываемость.Из песка с низким содержанием мелких частиц обычно образуются жесткие растворы, в то время как из песков с чрезмерным содержанием мелких частиц обычно получаются растворы с более низкой прочностью на сжатие.

ВИДЫ РАСТВОРОВ

Строительные нормы и правила обычно определяют типы строительных растворов, как указано в ASTM C270, Стандартные спецификации для строительных растворов для блочной кладки (ссылка 4f). В этот стандарт включены четыре типа минометов: M, S, N и O. Однако строительные нормы и правила обычно требуют типов M, S и N.Строительные нормы и правила также могут ограничивать использование некоторых строительных растворов для определенных целей. Например, для эмпирического проектирования фундаментных стен требуется раствор типа M или S, а для кирпичной кладки стеклопакета требуется раствор типа N или S (ссылка 1). В категориях сейсмического расчета требуются портландцемент / известь D, E и F или цементный раствор типа S или M (ссылка 1).

ДОЗИРУЮЩИЙ РАСТВОР

Все типы строительных растворов регулируются одной из двух спецификаций, содержащихся в ASTM C270: спецификации пропорции или спецификации свойств.В проектных документах следует указывать только одну из спецификаций, а не обе. В спецификации пропорции (таблица 1) указываются объемные части каждого ингредиента, необходимые для получения раствора определенного типа. Комбинация портландцемента и извести может использоваться в качестве цементирующего агента в каждом типе строительного раствора. Также доступны кладочные цементы (ссылка 4b) или цементные растворы (ссылка 4j), которые соответствуют требованиям к растворам M, S и N с дополнительным добавлением цемента или без него.

В качестве альтернативы разрешенные материалы могут быть смешаны в контролируемых процентах, если полученный раствор соответствует физическим требованиям, установленным в ASTM C270, как показано в таблице 2.Необходимо соблюдать совокупное соотношение, указанное в таблице 2. Соответствие свойствам ASTM C270 установлено испытательной лабораторией подготовленного раствора во время предварительной оценки строительного раствора, предложенного для проекта. Затем лаборатория устанавливает пропорции строительного раствора на основе успешных испытаний. Эти пропорции соблюдаются при приготовлении полевого раствора.

ТАБЛИЦА 1 — Требования спецификации пропорции ASTM C270 (см.4)

Таблица 2 — Требования спецификации свойств ASTM C270

СВОЙСТВА КЛАДКИ

Многие свойства строительных растворов не поддаются точному определению в количественной терминологии из-за отсутствия окончательных стандартов, по которым их можно было бы измерить. Например, строительный раствор может быть оценен на основании получения удовлетворительного внешнего вида швов.

В зависимости от конкретных обстоятельств данного проекта критерии выбора раствора основываются на конструктивных соображениях, свойствах раствора в пластическом состоянии или свойствах раствора в затвердевшем состоянии. Рассмотрение каждого необходимо для достижения желаемого результата.

Свойства пластикового раствора

Удобоукладываемость — свойство раствора, которое характеризуется гладкой пластичной консистенцией, что облегчает его нанесение. Это свойство наиболее важное для каменщика.Растворимый раствор легко растекается под шпателем; прилипает к вертикальным поверхностям при транспортировке, размещении и укладке устройства; поддерживает выравнивание по мере размещения других единиц; и обеспечивает водонепроницаемое закрытое соединение при работе с инструментами.

После того, как пропорции смеси определены, добавление воды должно соответствовать количеству, необходимому для улучшения укладки раствора без ущерба для способности поддерживать кирпичную кладку. Достаточное содержание воды способствует тесному контакту между блоком и раствором, что необходимо для удовлетворительного сцепления.В то время как содержание воды имеет наибольшее влияние на удобоукладываемость раствора, вяжущие материалы, градация заполнителя и воздухововлечение также вносят свой вклад в меньшей степени.

Водоудержание раствора — это мера способности раствора сохранять свою пластичность при воздействии атмосферы или поглощающих сил бетонной кладки. Растворы с низкой влагоудерживающей способностью затвердевают быстрее, что затрудняет укладку каменщика и регулировку кирпичной кладки во время укладки.Строительные растворы с желаемыми водоудерживающими характеристиками позволяют каменщику уложить слой раствора на два или три блока впереди перед установкой последующих блоков. Водоудерживающая способность зависит от свойств вяжущих материалов, градации песка и пропорций раствора.

Промежуток времени между нанесением раствора и укладкой блока должен быть сведен к минимуму, поскольку удобоукладываемость будет снижаться по мере впитывания воды в блок. Если пройдет слишком много времени, прежде чем блок будет помещен на новый слой раствора, блоки будет труднее разместить, и связь будет уменьшена.

При испарении воды для затворения из раствора может потребоваться повторный темперирование (добавление дополнительной воды). Как правило, это не вредно, если это делается до гидратации раствора. Чтобы избежать эффекта жесткости при гидратации, раствор должен быть помещен в окончательное положение в течение 2½ часов после первоначального смешивания (ссылка 3), если не используются специальные добавки, замедляющие схватывание.

Свойства затвердевшего раствора

Свойства затвердевшего раствора, влияющие на характеристики готовой бетонной кладки, включают сцепление, прочность на сжатие и долговечность.Эти свойства трудно измерить, кроме как в лабораторных или полевых образцах, приготовленных в контролируемых условиях. Тем не менее, ASTM C1324, Стандартный метод испытаний для исследования и анализа затвердевшего кладочного раствора (ссылка 4i), предусматривает процедуры петрографического исследования и химического анализа компонентов кладочного раствора в затвердевшем состоянии. 0,35 унции. (10 г) пробы обычно достаточно как для петрографического, так и для химического анализа. Однако при получении образца важно убедиться, что образец является репрезентативным для рассматриваемого раствора, т.е.е. оригинальный миномет в отличие от минометов или других минометов, использованных в проекте.

Связка — это термин, используемый для описания как степени контакта между строительным раствором и материалом, так и прочности адгезии. Связь является функцией нескольких факторов, включая свойства строительного раствора, характеристики поверхности единицы, качество изготовления и отверждение. При прочих равных условиях прочность сцепления будет увеличиваться по мере увеличения прочности раствора на сжатие, хотя и не прямо пропорционально. Связь также может быть эффективно увеличена за счет использования правильно разработанных растворов с содержанием воды, обеспечивающих хорошую удобоукладываемость.

Прочность на сжатие, возможно, является наиболее часто измеряемым свойством строительного раствора, но, возможно, наиболее неправильно понимается. Если результаты прочности на сжатие предназначены для использования для определения соответствия строительного раствора характеристикам свойств ASTM C270, испытания прочности на сжатие должны проводиться в соответствии с лабораторными процедурами, требуемыми ASTM C270. Тем не менее, испытания на сжатие полевого раствора должны проводиться в соответствии с ASTM C780, Стандартным методом испытаний для оценки строительных работ и строительных растворов для простой и усиленной каменной кладки (см.4h) и предназначен только для проверки соответствия материалов и процедур, а не для определения прочности раствора (ссылка 3). ASTM C780 не содержит требований к минимальной прочности на сжатие полевого раствора. Прочность раствора в стене будет намного выше, чем при полевых испытаниях, из-за пониженного водоцементного отношения из-за поглощения воды в смеси каменной кладкой и значительного уменьшения коэффициента формы в стыке раствора по сравнению с кубиком для испытания раствора. ASTM C 780 признает это и заявляет, что прочность не должна рассматриваться как репрезентативная для фактической прочности строительного раствора.

Прочность раствора также является важным фактором для парапетов или других стен, подвергающихся экстремальному воздействию погодных условий. Превышение песка или выдержки может снизить срок службы. Высокопрочные и воздухововлекающие растворы обеспечивают повышенную прочность. Для более подробного обсуждения полевых испытаний строительного раствора см. TEK 18-5B, Испытание строительного раствора (ссылка 2).

Список литературы

- Строительные нормы и правила для каменных конструкций, ACI 530-02 / ASCE 5-02 / TMS 402-02.Сообщено Объединенным комитетом по стандартам кладки, 2002 г.

- Испытание кладочного раствора, TEK 18-5B. NCMA, 2014.

- Технические условия для каменных конструкций, ACI 530.1-02 / ASCE 6-02 / TMS 602-02. Сообщено Объединенным комитетом по стандартам кладки, 2002 г.

- Ежегодная книга стандартов ASTM 2004 г., Американское общество испытаний и материалов:

4a. C5-03, Стандартные технические условия на негашеную извести для строительных целей.

4б. C91-03a, Стандартные технические условия на кладочный цемент.

4с.C144-03, Стандартные технические условия на заполнитель для кладочного раствора.

4д. C150-04, Стандартные спецификации для портландцемента.

4e. C207-04, Стандартные технические условия на гидратированную известь для кладочных целей.

4f. C270-03b, Стандартные технические условия на строительный раствор для каменной кладки.

4г. C595-03, Стандартные спецификации для смешанных гидравлических цементов.

4ч. C780-02, Стандартный метод испытаний для оценки строительных работ и строительных растворов для простой и усиленной каменной кладки.

4i.C1324-03, Стандартный метод испытаний для исследования и анализа затвердевшего кладочного раствора.

4j. C1329-04, Стандартные технические условия на цементный раствор.

4к. C1384-03, Стандартные спецификации для добавок для строительных растворов.

NCMA TEK 9-1A, доработка 2004 г.

NCMA и компании, распространяющие эту техническую информацию, не несут никакой ответственности за точность и применение информации, содержащейся в этой публикации.

Типы цемента

В строительных документах часто указывается тип цемента в зависимости от требуемых характеристик бетона или условий укладки. Некоторые заводы по производству цемента производят только определенные типы портландцемента. В чем разница между этими типами цемента и как они проверяются, производятся и идентифицируются на практике?

В самом общем смысле портландцемент получают путем нагрева источников извести, железа, кремнезема и глинозема до температуры клинкера (от 2500 до 2800 градусов по Фаренгейту) во вращающейся печи с последующим измельчением клинкера до мелкого порошка.Нагрев, происходящий в печи, превращает сырье в новые химические соединения. Таким образом, химический состав цемента определяется массовым процентом и составом сырьевых источников извести, железа, кремнезема и глинозема, а также температурой и продолжительностью нагрева. Именно это изменение в источнике сырья и характеристиках завода, а также в процессах отделки (например, измельчение и возможное смешивание с гипсом, известняком или дополнительными вяжущими материалами) определяют производимый цемент.

Стандарты

?

Для обеспечения согласованности между заводами по производству цемента, на цемент устанавливаются определенные химические и физические ограничения. Эти химические пределы определены множеством стандартов и спецификаций. Например, портландцементы и смешанные гидравлические цементы для бетона в США соответствуют требованиям Американского общества по испытаниям и материалам (ASTM) C150 (Стандартные спецификации для портландцемента), C595 (Стандартные спецификации для смешанных гидравлических цементов) или C1157 (Рабочие характеристики для Гидравлические цементы).

Некоторые государственные агентства ссылаются на очень похожие спецификации: AASHTO M 85 для портландцемента и M 240 для смешанных цементов. Эти спецификации относятся к стандартным методам испытаний, чтобы гарантировать, что испытания проводятся таким же образом. Например, ASTM C109 (Стандартный метод испытания прочности на сжатие для гидравлических цементных растворов с использованием 2-дюймовых кубических образцов) подробно описывает, как изготовить и испытать кубики раствора для испытания прочности на сжатие стандартизованным образом.

Различия в номенклатуре

В США могут применяться три отдельных стандарта в зависимости от категории цемента.Для портландцементов ASTM C150 описывает:

Тип цемента Описание

Тип I Нормальный

Тип II Умеренная сульфатостойкость

Тип II (MH) Умеренная теплота гидратации (и умеренная сульфатостойкость)

Тип III Высокая ранняя прочность

Тип IV Низкотемпературная гидратация

Тип V Высокая сульфатостойкость

Для смешанных гидравлических цементов, указанных в стандарте ASTM C595, используется следующая номенклатура:

Тип цемента Описание

Тип IL Портланд-известняковый цемент

Тип IS Портланд-шлаковый цемент

Тип IP Портланд-Поццонланский цемент

Тип IT Трехкомпонентный смешанный цемент

Кроме того, некоторые цементные смеси обладают особыми эксплуатационными свойствами, подтвержденными дополнительными испытаниями.Они обозначаются буквами в скобках после типа цемента. Например, тип IP (MS) представляет собой портланд-пуццолановый цемент с умеренной сульфатостойкостью. Другие особые свойства обозначены (HS) для высокой сульфатостойкости; (А) для воздухововлекающих цементов; (MH) для умеренной теплоты гидратации; и (LH) для низкой теплоты гидратации. Обратитесь к ASTM C595 для получения более подробной информации.

Тем не менее, из-за интереса в отрасли к спецификациям, основанным на характеристиках, ASTM C1157 описывает цементы по их эксплуатационным характеристикам:

Тип цемента Описание

Тип GU Общее применение

Тип HE Высокая ранняя прочность

Тип MS Умеренная сульфатостойкость

Тип HS с высокой сульфатостойкостью

Тип MH со средней теплотой гидратации

Тип LH с низкой теплотой гидратации

Примечание: подробный обзор типов цемента в США и их характеристик см. В документе PCA «Проектирование и контроль бетонных смесей» , EB001 или Эффект характеристик цемента на свойствах бетона , EB226.

Требования к физическим и химическим характеристикам

Химические испытания проверяют содержание и состав цемента, а физические испытания демонстрируют физические критерии.

У C150 / M 85 и C595 / M 240 как химические, так и физические свойства ограничены. В C1157 ограничения почти полностью связаны с физическими требованиями.

Химические испытания включают анализ оксидов (SiO 2 , CaO, Al 2 O 3 , Fe 2 O 3 и т. Д.) для расчета фазового состава цемента. Цементы типа II ограничены содержанием C150 / M 85 максимум 8% по массе трикальцийалюмината (цементная фаза, часто сокращенно C 3 A), что влияет на сульфатостойкость цемента. Некоторые оксиды сами по себе ограничены спецификациями: например, содержание магнезии (MgO) ограничено максимум 6% по весу для портландцементов, поскольку это может повлиять на прочность при более высоких уровнях.

Типичные физические требования к цементам: содержание воздуха, крупность, расширение, прочность, теплота гидратации и время схватывания.Большинство этих физических испытаний проводится с использованием раствора или пасты, созданной из цемента. Это испытание подтверждает, что цемент хорошо работает с бетоном; однако характеристики бетона в полевых условиях определяются всеми ингредиентами бетона, их количеством, а также окружающей средой, а также применяемыми процедурами обращения и укладки.

Хотя процесс производства цемента относительно схож в Северной Америке и на большей части земного шара, ссылки на спецификации цемента могут отличаться в зависимости от юрисдикции.Кроме того, методы испытаний также могут различаться, поэтому требования к прочности на сжатие (например) в Европе не «переводятся» напрямую на требования в Северной Америке. Заказывая бетон для строительных проектов, проконсультируйтесь с местным производителем бетона, чтобы убедиться, что используемый цемент соответствует требованиям, предъявляемым к условиям проекта и области применения, а также требованиям соответствующих спецификаций на цемент.

Прочность цемента

Вернуться на главную

Прочность цемента

Прочность цемента является наиболее важным из всех свойств цемента.Марки, указанные в цементных мешках как 53/43 марки OPC / PPC, фактически отражают прочность цемента. Цемент марки 53 OPC просто означает, что 28-дневная прочность на сжатие кубиков цементного раствора, приготовленных из этого цемента стандартным способом, будет составлять 53 МПа.

Испытание цемента на прочность проводят на кубиках затвердевшего цементно-песчаного раствора; не на

аккуратное цементное тесто. Прочность цемента определяется тремя способами: на сжатие,

Растяжение и изгиб.Обычно проводится испытание на сжатие.

На прочность цементно-песчаного теста влияет ряд элементов, в том числе:

водоцементное соотношение, цементно-песчаное соотношение, тип и гранулометрия песка, способ

смешивания, размера и формы образца, условий отверждения, скорости нагружения

и возраст экземпляра.

ASTM C 109-92 предписывает цементно-песчаную смесь со следующими характеристиками:

Цемент / Песок — 1: 2,75

Вода / Цемент — 0.485

Тип песка — Оттава (Иллинойс)

Размер куба — 51 мм (2 дюйма)

Условия нагружения при проведении испытаний на сжатие подготовленных выше

кубики не должны быть меньше 20 сек. и не более 80 сек.

Поскольку цемент со временем набирает прочность, время, при котором прочность

должен быть указан тест, который будет проводиться. Обычно это 1 день

(для высокопрочного цемента), 3 дня, 7 дней, 28 дней и 90 дней

(для низкой теплоты гидратации цемента).

Также следует отметить, что прочность цементного раствора напрямую не определяется.

относящиеся к прочности бетона. Прочность бетона диктуют многие

другие факторы. Прочность цементного раствора обычно используется как качество

мера контроля самого цемента ..

Ниже представлены требования к прочности для цемента OPC согласно стандарту ASTM & NS в разные дни;

Спецификации прочности на сжатие портландцементного раствора ASTM C 150

в МПа

Согласно техническим характеристикам прочности на сжатие цементного раствора стандарта NS

в МПа

Мелкий заполнитель (песок)

Классификация

мелкого заполнителя

Природный песок, мелкий щебень и щебень считаются

«Мелкие заполнители».Заполнители, используемые для изготовления бетона, обычно лежат

между диапазоном — с максимальным размером 80мм и минимальным 150

микрон. Максимальные размеры 80 мм, 40 мм, 20 мм, 10 мм, 4,75 мм, 2,36 мм,

Чаще встречаются 600 микрон, 300 микрон и 150 микрон.

Фракции заполнителя от 4,75 мм до 150 микрон обозначаются как «песок».

или «Мелкий заполнитель». Кроме того, размеры от 4,75 мм до 80 мм называются

«Гравий» или «Крупный заполнитель». Размер 4.75 мм — обычная дробь

появляются как в крупном, так и в мелком заполнителе. Эти различные размеры

обычно делятся с помощью «ситового анализа». Ситовый анализ — это

операция деления пробы агрегата на различные фракции каждая

состоящий из частиц одинакового размера. Ситовый анализ проводится

для определения гранулометрического состава образца заполнителя,

что также называется «градацией».

Градация образца агрегатов оценивается просеиванием

проба последовательно через все сита, установленные одно над другим

в другом по размеру, с большим ситом наверху.Материал сохранен

на каждом сите после встряхивания представляет собой фракцию более крупного заполнителя

чем соответствующее сито и мельче, чем сито выше.

Модуль дисперсности

Используется единственный коэффициент, вычисленный на основе ситового анализа; известный как

«Модуль дисперсности». Модуль дисперсности определяется как сумма совокупных

процентное содержание, остающееся на ситах стандартной серии, деленное на

100.Стандартная серия состоит из сит, каждое из которых вдвое больше

предыдущий (ASTM № 100, 50, 30, 16, 8, 4) и до самого большого

размер сита присутствует. Типичные значения модуля крупности составляют от 2,2

до 3,2 со следующими классификациями:

Мелкий песок: 2,2 — 2,6

Средний песок: 2,6 — 2,9

Крупный песок: 2,9 — 3,2

Полезность модуля крупности заключается в обнаружении небольших отклонений

в мелких агрегатах из того же источника, что повлияет на

удобоукладываемость свежего бетона.

подробнее

У вас недостаточно прав для чтения этого закона в это время

У вас недостаточно прав для чтения этого закона в это время

Логотип Public.Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати находится красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения создания», а в нижней половине — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг. серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.

Public.Resource.Org

Хилдсбург, Калифорния, 95448

Соединенные Штаты Америки

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

Вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законах. Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

.

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA),

и Американское общество инженеров по отоплению, холодильной технике и кондиционированию воздуха (ASHRAE) v.Public.Resource.Org (общедоступный ресурс),

DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за

ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на чтение этого закона, ознакомьтесь с Сводом федеральных нормативных актов или применимыми законами и постановлениями штата.

на имя и адрес продавца.Для получения дополнительной информации о постановлениях правительства и ваших правах гражданина в соответствии с нормами закона ,

пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов.

Вы можете найти более подробную информацию о нашей деятельности на общедоступных ресурсах.

в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона. Информированные граждане — фундаментальное требование для работы нашей демократии.

Благодарим вас за усилия и приносим извинения за неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

Преимущества цементно-известкового раствора | Graymont

Известь была важным компонентом строительных растворов более 2000 лет.Характеристики гашеной извести обеспечивают уникальные преимущества при кладке, которые отличают цементно-известковые растворы от других строительных растворов. Основные преимущества включают:

Прочность сцепления при изгибе

Растворы для цемента

и гидратированной извести типа S показали высокий уровень прочности сцепления на изгиб. Высокая прочность сцепления при растяжении повышается за счет следующих свойств цементно-известковых растворов:

- Прочность связи при растяжении — это прочность раствора, который скрепляет блоки кладки.Высокая прочность сцепления при растяжении обеспечивается следующими характеристиками раствора:

- Известь обеспечивает высокое удержание воды, что позволяет максимально раннее отверждение вяжущих материалов.

- Высокая начальная текучесть, позволяющая легко и полностью покрыть кирпичную кладку.

- Низкое содержание воздуха в цементно-известковом растворе увеличивает прочность сцепления.

- Степень сцепления — Степень сцепления — это процент кирпича, к которому прилипает раствор. Низкое содержание воздуха, а также крупность и липкость частиц гашеной извести увеличивают степень сцепления раствора с кирпичом.Эти факторы позволяют цементно-известковому раствору глубоко проникать в кирпич и герметизировать границу раздела кирпич / раствор.

- Прочность связи — (См. Раздел «Прочность» ниже)

Существует ряд исследований, которые демонстрируют превосходную прочность сцепления цементно-известковых растворов. Чтобы получить копии этих исследований, свяжитесь с Graymont.

Утечка воды

Исследования показали, что цементно-известковые растворы можно использовать для минимизации возможности проникновения воды в кладку стен.

- Степень адгезии — Низкое содержание воздуха, мелкий размер частиц, высокая пластичность и водоудержание способствуют отличной адгезии цементно-известковых растворов. Это исключает легкие пути миграции для проникновения воды.

- Autogenous Healing — Когда в растворе появляются микротрещины, гашеная известь вступает в реакцию с двуокисью углерода в атмосфере. В результате этой реакции образуется известняк, который помогает закрыть трещину и заполнить пустоты в растворе. Этим объясняется повышенная влагостойкость, отмеченная после шести месяцев отверждения в двух исследованиях.

Прочность

Каменная кладка — это долговечная система, не требующая особого ухода. Использование извести в строительных растворах способствует долговечности этой системы. Стойкость известкового раствора подтверждается следующим образом:

- Эластичность — Исследования показали, что строительные растворы с высоким содержанием извести медленно затвердевают и остаются эластичными или гибкими. Таким образом, известь увеличила способность сборки выдерживать напряжения, вызванные движением здания и циклическими изменениями, без чрезмерного растрескивания.

- Autogenous Healing — Когда в растворе появляются микротрещины, гашеная известь вступает в реакцию с двуокисью углерода в атмосфере. В результате этой реакции образуется известняк, который помогает закрыть трещину.

- Проверенная эффективность — До начала 1930-х годов все каменные здания возводились из извести или смеси цемента и извести. Портландцемент не производился в Соединенных Штатах до 1871 года. До этого в качестве основного ингредиента всех строительных растворов использовалась известь.Долговечность этих конструкций свидетельствует о долговечности известковых растворов.

Прочность на сжатие

ASTM C270 позволяет указывать строительные растворы в соответствии с рекомендациями по пропорциям или свойствам. Цементно-известковые (CL) растворы, смешанные в соответствии со спецификацией пропорции, обычно обладают достаточной прочностью на сжатие, чтобы соответствовать следующей наивысшей спецификации свойств C270. Например, цементно-известковый раствор типа N, как определено в спецификации пропорции, будет иметь достаточную прочность, чтобы соответствовать характеристикам строительного раствора типа S.Указание пропорций смесей CL обеспечивает запас прочности на сжатие. Если высокая прочность на сжатие нежелательна, можно увеличить содержание извести и использовать характеристики свойств. В любом случае уровни прочности на сжатие цементно-известкового раствора регулируемы и предсказуемы.

Гашеная известь улучшает прочность раствора за счет нескольких механизмов:

- Карбонизация — Гашеная известь реагирует с диоксидом углерода в атмосфере с образованием известняка.

- Вяжущие реакции — Пуццолоновые реакции могут происходить между гашеной известью и соединениями кремнезема в строительной смеси.

- pH — Гашеная известь помогает поддерживать высокий уровень pH в растворной смеси. Это делает кремнийсодержащие материалы более растворимыми и химически активными.

Однородность

Цементно-известковые растворы

обеспечивают однородные эксплуатационные характеристики в полевых условиях. ASTM C270 обеспечивает рекомендуемые пропорции для цементно-известковых растворов типов O, N, S и M.Эта спецификация также требует, чтобы продукты из гашеной извести соответствовали критериям ASTM C207, портландцемент соответствовал ASTM C150, и как ASTM C207, так и ASTM C150 определяли химический состав, а также физические свойства продукта. Химический состав каждой цементно-известковой смеси определен и содержит высокий процент вяжущих материалов (> 95%). Поскольку химический состав хорошо определен, рабочие характеристики, такие как прочность на сжатие и прочность сцепления при изгибе, предсказуемы при заданных уровнях пропорции.Содержание воздуха в цементно-известковых растворах ограничено 12% для растворов типов M и S и 14% для растворов типов N и O. Более жесткие ограничения на содержание воздуха также помогают минимизировать различия между смесями. Предварительно смешанные цементно-известковые растворы также доступны на большинстве рынков в мешках по 65-75 фунтов, насыпных мешках или силосных системах.

дизайнов строительных смесей | Graymont

Как извести входит в состав строительных растворов?

Портландцементно-известковые растворы указаны в два этапа. Во-первых, необходимо определить тип раствора в зависимости от прочности, необходимой для нанесения.Во-вторых, необходимо сделать выбор между указанием пропорций или свойств, перечисленных в ASTM C270.

Стандарт ASTM C270 (Раствор для каменной кладки) обеспечивает основу для определения цементно-известковых растворов. Эта спецификация обеспечивает основу для пяти различных типов строительных растворов (тип K указан в разделе X3 приложения) в зависимости от прочности раствора, необходимого для конкретного применения. Названия этих типов минометов, разработанные в 1954 году, были основаны на чередовании букв фразы «MASON WORK».Миномет типа М имеет самую высокую прочность. Раствор типа К имеет самую низкую прочность на сжатие.

Приложение к ASTM C270 предоставляет ссылку на то, какой тип строительного раствора следует использовать в некоторых общих приложениях. Версия этого списка представлена в Таблице 1.

| Миномет типа | |||

|---|---|---|---|

| Расположение | Строительный сегмент | Рекомендуется | Альтернатива |

| Внешний вид выше | Несущая стена Ненесущая стена Парапетная стена | N O b N | S или M N или S S |

| Внешний вид на уровне или ниже | Фундаментная стена, подпорная стена, колодцев, канализация, тротуары, дорожек и патио | S c | M или N c |

| Интерьер | Несущая стена | N | S или M |

| Ненесущие перегородки | O | N | |

- В этой таблице не предусмотрены многие специализированные растворы, такие как дымоходы, армированная кладка и кислотостойкие растворы.

- типа O рекомендуется для использования там, где кладка вряд ли замерзнет при насыщении или вряд ли будет подвергаться сильным ветрам или другим значительным боковым нагрузкам. В остальных случаях следует использовать миномет типа N или S.

- Кладка, подверженная атмосферным воздействиям на номинально горизонтальной поверхности, чрезвычайно уязвима к атмосферным воздействиям. Раствор для такой кладки следует выбирать с осторожностью.

Раствор

Материалы, которые могут быть использованы в цементно-известковом растворе, определены в ASTM C270 (Строительный раствор для каменной кладки).

- Портландцемент — Типы I, IA, II, IIA, III или IIIA согласно спецификации ASTM C150 или

- Гидравлический цемент с добавками — Типы IS, IS-A, IP, IP-A, I (PM), I (PM) -A согласно спецификации ASTM C595 / 595M

- Известь негашеная — Спецификация ASTM C5

- Известковая замазка — Спецификация ASTM C1489

- Известь гидратированная — Тип S или SA согласно спецификации ASTM C207. Примечание. Если используется гидратированная известь типа SA, не следует использовать продукты из портландцемента с воздухововлекающими добавками.

Агрегаты — спецификация ASTM C144

Стандарт ASTM C270 обеспечивает как пропорцию, так и спецификацию свойств для каждого типа строительного раствора.

Спецификация пропорции предоставляет рецепт на основе объема. Для цементно-известковых растворов в спецификации пропорции будет указан объем портландцемента, за которым следует объем гашеной извести и, наконец, объем песка. Например, смесь 1: ½: 4½ содержит 1 кубический фут портландцемента плюс ½ кубического фута гашеной извести и 4½ кубических фута песка.Для определения объемов ASTM C270 предоставляет типичные насыпные плотности портландцемента, гашеной извести и песка. Эти плотности показаны в Таблице 2. В Таблице 3 подробно описаны рецепты, необходимые для каждого типа строительного раствора с указанием пропорций. Продукты из гашеной извести типа N должны пройти лабораторные испытания, чтобы убедиться, что они соответствуют характеристикам свойств для применяемого типа строительного раствора, чтобы быть приемлемыми для спецификации пропорций.

| Компонент строительного раствора | Насыпная плотность (фунты / фут 3 ) |

|---|---|

| Портлендский цемент | 94 |

| Известь гидратированная | 40 |

| Песок каменщика влажный и рыхлый | 80 (сухой) |

| Миномет Тип | Пропорции по объему (вяжущие материалы) | Коэффициент заполнения — Измерено во влажных и сыпучих условиях | |

|---|---|---|---|

| Цемент | Лайм | ||

| M | 1 | ¼ | Не менее 2¼ и не более чем в 3 раза больше суммы отдельных объемов вяжущих материалов |

| S | 1 | От ¼ до ½ | |

| N | 1 | От ½ до 1 | |

| O | 1 | От 1¼ до 2½ | |

Спецификация свойств требует, чтобы раствор демонстрировал определенные характеристики при испытании в лабораторных условиях.Как видно из Таблицы 4, испытания на прочность на сжатие, влагоудержание и содержание воздуха должны проводиться на растворе, смешанном в лаборатории. Поскольку добавление воды на стройплощадке может отличаться от добавок воды в лаборатории, свойства полевого раствора нельзя сравнивать с требованиями к свойствам ASTM C270.

Портландцементно-известковые растворы должны определяться либо характеристиками, либо пропорциями, но не обоими сразу. Если не указаны ни пропорции, ни характеристики, преобладают спецификации пропорций.

Спецификация свойств ASTM C270 a

| Миномет типа | Средняя прочность на сжатие через 28 дней (мин. Фунт / кв. Дюйм) | Удержание воды (мин.%) | Содержание воздуха макс. % | Совокупный коэффициент |

|---|---|---|---|---|

| M | 2 500 90 458 | 75 | 12 | Не менее 2¼ и не более чем в 3 раза больше суммы отдельных объемов вяжущих материалов |

| S | 1,800 | 75 | 12 | |

| N | 750 | 75 | 14 б | |

| O | 350 | 75 | 14 б |

- Только лабораторный раствор

- Когда структурная арматура вводится в цементно-известковый раствор, максимальное содержание воздуха должно составлять 12%

Полный документ ASTM C270 можно найти на их веб-сайте.

УВЕДОМЛЕНИЕ: Нет никаких гарантий, выходящих за рамки приведенного здесь описания. Мы не несем ответственности за случайные и косвенные убытки, прямо или косвенно понесенные, а также за любые убытки, вызванные применением этих товаров не в соответствии с текущими печатными инструкциями или для использования не по назначению. Наша ответственность прямо ограничивается заменой дефектных товаров. Любая претензия считается отклоненной, если она не направлена нам в письменной форме в течение 30 дней с более ранней из дат, когда она была или разумно должна была быть обнаружена.

Описание приложения — Текучий наполнитель — Руководство пользователя по отходам и побочным продуктам при строительстве дорожных покрытий

НАЛИВНАЯ НАПОЛНИТЕЛЬ

Описание приложения

ВВЕДЕНИЕ

Текучая засыпка относится к цементному раствору, состоящему из смеси мелкозернистого заполнителя или наполнителя, воды и вяжущего материала (материалов), который используется в основном в качестве засыпки вместо уплотненной земли. Эта смесь способна заполнить все пустоты в неровных выработках и трудно поддающейся обработке.

в достижимых местах (например, под трубами и вокруг них), самовыравнивается и затвердевает в течение нескольких часов без необходимости послойного уплотнения.Текучий наполнитель иногда называют наполнителем с контролируемой плотностью (CDF), материалом с контролируемой низкой прочностью (CLSM), тощей бетонной суспензией и безусадочным наполнителем.

Текучая заливка определяется Американским институтом бетона (ACI) как самоуплотняющийся цементный материал, который находится в текучем состоянии при укладке и имеет прочность на сжатие 8,3 МПа (1200 фунтов / дюйм 2 ) или менее в течение 28 дней. . Большинство современных применений для текучей заливки имеют предел прочности на неограниченное сжатие, равный 2.1 МПа (300 фунтов / дюйм 3 ) или меньше.

Текучие заполняющие материалы в основном используются в нижних слоях грунта, например в траншеях инженерных сетей, где требуются низкая прочность и простота укладки. Текучая заливка обычно размещается