Оборудование для производства полимерпесчаной плитки

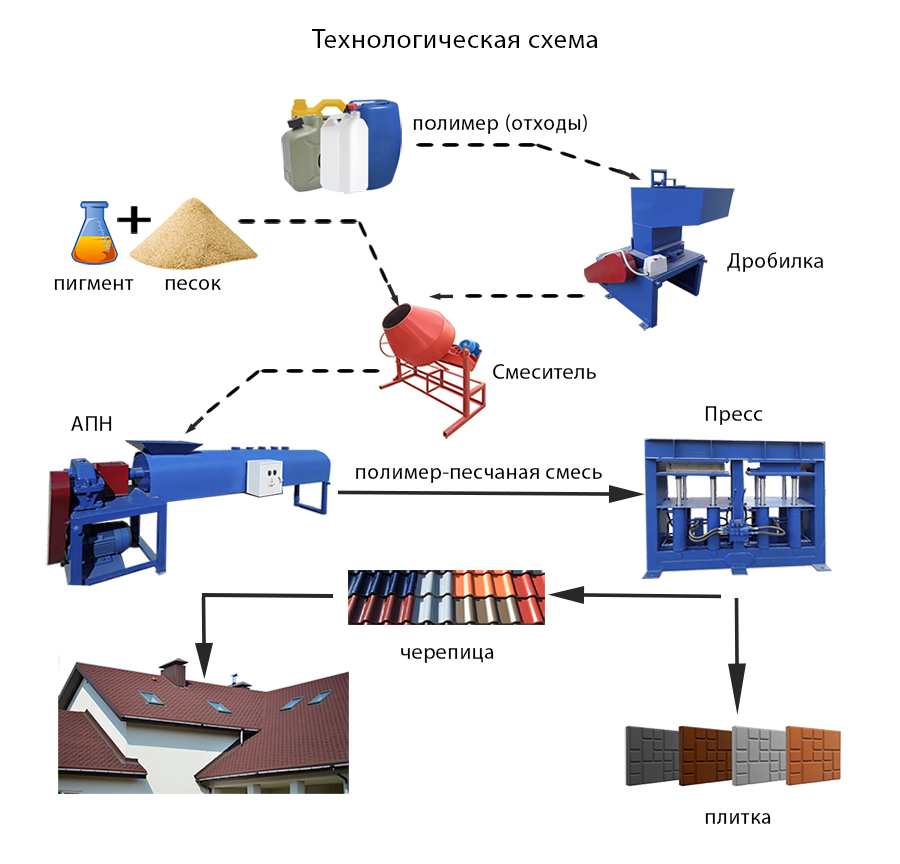

Полимерпесчаная тротуарная плитка превосходит по своим характеристикам обычную цементную тротуарную плитку. Полимерпесчаная плитка прочная, морозоустойчивая, имеет широкую цветовую гамму, может быть любых форм и размеров, с разнообразным рисунком. Способ производства полимерпесчаной плитки прост и состоит из нескольких этапов: подготовка компонентов смеси, смешивание исходных компонентов, плавление смеси, формовка и прессование изделий, процесс затвердевания, складирование готовой продукции.

Технология производства полимерпесчаной плитки

Для производства полимерпесчаной плитки требуется три компонента: полимеры (первичные или вторичные), песок однородной мелкой фракции без глинистых включений, термостойкий пигмент. Для производства плитки подойдут полимеры ПНД (полиэтилен низкого давления), ПВД (полиэтилен высокого давления), пленка дробленая. Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Второй этап производства полимерпесчаной плитки включает в себя смешивание компонентов в пропорции 69% песка, 30% полимера и 1% пигмента в смесительной установке. Пигменты можно использовать как минеральные, так и органические. От выбора пигмента будет зависеть цвет будущей плитки. На третьем этапе производства тщательно перемешанную сухую смесь помещают в плавильный агрегат (АПН). Полученную однородную массу готовую к формовке загружают в пресс-формы. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Из формы плитки выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания. Готовый материал складывают на поддоны и отправляют на хранение.

Оборудование для производства полимерпесчаной плитки

Предлагаем комплекс оборудования для производства полимерпесчаной тротуарной плитки:

- Щредер РРМ-1 для измельчения вторичного пластика или его модификации

- Агломератор АГЛ-01 для переработки пластика

- Смесительная установка — 2 штуки

- Экструдер (АПН)

- Пресс

- Пресс-форма

- Весы общего назначения

Оборудование для производства полимерпесчаной плитки позволяет создавать готовый продукт любых форм и цветов, с рисунком и без. Для измельчения полимеров можно приобрести дробилку. Для организации бизнеса по производству полимерпесчаной тротуарной плитки требуется отапливаемое помещение.

Для измельчения полимеров можно приобрести дробилку. Для организации бизнеса по производству полимерпесчаной тротуарной плитки требуется отапливаемое помещение.

Преимущества оборудования для производства полимерпесчаной плитки:

- Экономичность. Возможность использования в качестве сырья промышленных отходов, низкие энергозатраты.

- Рентабельность. Продукция востребована на рынке, затраты на производство окупаются в короткие сроки.

- Надежность, гарантия и гарантийное обслуживание оборудования

- Доступные цены.

При заказе оборудования для производства полимерпесчаной плитки наша компания по желанию заказчика выполнит доставку оборудования, работы по пуско-наладке оборудования, обучению специалистов, осуществляет дальнейшее обслуживание и ремонт оборудования.

Актуальные цены на оборудование для производства полимерпесчаной плитки в прайс-листе.

Вся правда о полимерпесчаной плитке

Время стремительно бежит и все вокруг меняется. Вот уже все мы общаемся с помощью

Вот уже все мы общаемся с помощью

сотовых телефонов, хотя каких-то 15 лет назад это было непозволительной роскошью.

Выглянешь во двор: на детских площадках вместо деревянных качелей почти во всех

дворах стоят новенькие, «антивандальные» детские аттракционы. Их ломай – не ломай…

Все равно не сломаются. Новые технологии позволяют повысить потребительские качества

товара в несколько раз.

Кто бы только мог подумать, что будет существовать тротуарная плитка, которая

не раскалывается от ударов, не впитывает влагу и не разрушается временем? За

последнее десятилетие мы уже привыкли к тому, что новые технологии приносят облегчение

наших повседневных трудов, ускорение рабочих процессов и решений, улучшение качества

жизни в целом. И мы готовы рискнуть и попробовать выложить площадки и дорожки нашей

горячо любимой дачи новой плиткой, но … только если она прослужит достаточно долго,

чтобы оправдать сделанные вложения. Единственное, что сдерживает, это вопросы, которые

Единственное, что сдерживает, это вопросы, которые

возникают перед применением неопробованной временем новинки: а вдруг она потемнеет

или выгорит летом? Как она переживет зиму? Не расколется ли? Да и вообще – производитель

пишет только о положительных качествах, а вдруг она будет хуже классической цементной?

Вдруг она будет вредна, будет выделять какие-нибудь запахи или газы при нагревании?

Постараемся ответить на вопросы, которые неминуемо возникают у покупателя.

Можно с уверенностью сказать, что любая продукция данной категории, изготовленная

добросовестным производителем, отличается высоким качеством и прослужит долго.

И еще: оборудование для производства полимерпесчаной плитки стоит дорого. И дешевых

аналогов его не существует. В гараже, кустарным методом такую плитку, в отличии

В гараже, кустарным методом такую плитку, в отличии

от цементной, не сделаешь. И сильно удешевить технологию за счет применения некачественных

дешевых материалов не удастся. К слову, и качественную бетонную плитку изготавливают

только крупные компании, да и стоит она дорого, а всё остальное, что продается на

рынках и стоит дешевле, да и прослужит меньше. То есть в большинстве случаев качество

полимерпесчаной плитки заведомо должно быть выше.

Что касается запахов, то необходимо обратиться к составу полимерпесчаного композита.

Состав: карьерный песок (75 %), смесь пластиков (25%): полиэтилен высокого и низкого

давления (разрешены для хранения пищевых продуктов и абсолютно безопасные пластики

с маркировкой и в международной системе), и термостойкий краситель. Нагрев этих

компонентов происходит при температуре 250 °С. Данные пластики абсолютно безвредны

Данные пластики абсолютно безвредны

и при нагреве не выделяют канцерогенных веществ в атмосферу. Кроме того, нужно понимать,

что на 75% изделие все-таки состоит из песка, а пластик – это связующее.

В целом, наличие пластика, как связующего (по сравнению с цементом – связующим

у бетонной плитки) дает преимущества полимерпесчаной плитке.

Разберем все свойства по порядку:

+ Водоотталкивающие свойства пластика дают полимерпесчаной плитке практически нулевое водопоглощение, а это продлевает срок службы полимерпесчаной плитки до 20 лет без разрушения. Полимерпесчаная плитка не разрушается в оттепели при резких перепадах температур. Вспомним физику: вода при фазовом переходе из жидкого в твердое состояние (лед) увеличивается в объеме, что приводит к тому, что вода, впитавшись в поры изделия, а потом замерзнув увеличивается в объеме и буквально разрывает плитку с высоким водопоглощением изнутри. Вот поэтому бывает так, что весной на свежеуложенной прошлой осенью бетонной брусчатке и тротуарной плитке уже видны следы разрушения. А полимерпесчаная плитка целая и сухая.

Вот поэтому бывает так, что весной на свежеуложенной прошлой осенью бетонной брусчатке и тротуарной плитке уже видны следы разрушения. А полимерпесчаная плитка целая и сухая.

+ Водонепроницаемость полимерпесчаных изделий делает их привлекательными

и потому, что на поверхности изделийзимой не образуется наледи – плитка абсолютно

не скользит, а снег легко счищается лопатой.

+ Низкое водопоглощение объясняет и повышенную морозостойкость материала

(т.е. циклов полной заморозки-разморозки в состоянии полной влагонасыщенности)

– более 500 циклов.

+ Пластик легче бетона, поэтому полимерпесчаные изделия в 3-4 раза

легче бетонных (это обеспечивает легкую погрузку/разгрузку, разноску вручную

по трассе или дорожке). Это свойство дает возможность нашим покупателям самостоятельно

организовать доставку и укладку садовых дорожек, отмосток, крылечек и мест захоронений.

Это свойство полимерпесчаного материала было быстро оценено электромонтажными предприятиями

– плита для закрытия кабеля из полимерпесчаного композита за два-три года с момента

изобретения полностью заменила кирпич для защиты кабельных линий 0,4-35 кВ.

Тот, кто хоть раз попробовал «в работе» изделия из полимерпесчаного

композита уже не отказывается от них – их применение очень удобно

и доступно.

+ Наличие в составе полиэтилена придает изделиям уникальную ударопрочность

– пластик более эластичный и вяжущий материал, дающий преимущества при нагрузочных испытаниях. Полимерпесчаная плитка толщиной 20 мм выдерживает нагрузку пешеходных зон, сопоставимую с нагрузкой на бетонную плитку или брусчатку толщиной 40 мм! Кроме того она относится к «антивандальным» материалам – расколоть такой материал можно только прилагая значительные усилия. Полимерпесчаная плитка не бьется при грузоперевозках и при падении.

Полимерпесчаная плитка не бьется при грузоперевозках и при падении.

+ Пластик охватывает каждую песчинку и частичку краски в смеси и при расплавлении

обеспечивает равномерную окраску по всей массе изделия. Кроме того, способность

к окрашиванию у пластика выше, чем у цемента – такие изделия ярче, цвет их более

стойкий, краска не подвержена выцветанию. При условии применения пигментов

с высокой укрывистостью, полимерпесчаные материалы долго не теряют цвет, продолжая

радовать яркостью окраски даже спустя несколько лет.

+ Пластик, как известно, долговечный материал, не разрушающийся

временем. Эти свойства он передает и полимерпесчаным изделиям. Заявленное время

эксплуатации покрытия без разрушения – 20 лет.

+ Свойства пластика также придают материалу: кислотостойкость, щелочестойкость,

низкую истираемость, безыскровость. Это важно для покрытий с высокой проходимостью

Это важно для покрытий с высокой проходимостью

(входные группы), а также покрытий: гаражей, производственных помещений, животноводческих

хозяйств и пр.

±Пластик, как связующее, переводит тротуарную плитку из раздела негорючих

(НГ) в раздел слабогорючих (Г1) и трудновоспламеняемых (В1). Материал в огне

не горит и не плавится (т.к. в составе ¾ песка), а обугливается. Это значит, что

при нахождении в открытом пламени в течении длительного времени полимерпесчаный

материал может начать тлеть , однако, как только иссякнет источник огня, тление

сразу же прекратится.

+ Экологичность полимерпесчаного композита неоспорима – «пищевой» пластик,

строительный песок и краситель – абсолютно неактивны при повышениях температуры

и в агрессивных средах и безвредны для человека. Это не вредные пластики поливинилхлорид

Это не вредные пластики поливинилхлорид

(ПВХ) и полистирол (ПС), выделяющие при воздействии на них ядовитые соединения.

В полимерпесчаном производстве с такими пластиками работать просто невозможно –

ведь изготовление идет методом высокотемпературной обработки, что возможно лишь

для безвредных пластиков.

± Пластик придает полимерпесчаным изделиям продольное термическое расширение.

При нестабильной температуре (резком потеплении) на ярком солнце возможно незначительное

увеличение геометрических форм в горизонтальной поверхности — до 1-2 мм .

Решение – оставлять зазоры между плитами – 3-5 мм. При невнимании к этому факту

возможно выталкивание отдельных плит из покрытия — возможно плитка поднимется «домиком»

и придется перекладывать покрытие. Эту особенность нужно обязательно учитывать при

укладке, тем более, что не только полимерпесчаная плитка имеет такие особенности

– от жары поднимаются «холмом» даже бетонные плиты на трассе.

Расширение полимерпесчаной плитки не должно волновать садоводов – ведь у них

не стоит вопрос о строгой фиксации их покрытия – для устройства дорожек плитки укладываются

на землю с песчаной подушкой (подготовленный участок) и утрамбовываются киянкой.

С боков дорожки нужно надежно закрепить бордюрами. При соблюдении термических швов

данное покрытие будет служить долгие годы, не требуя перекладки. Если же при укладке

плитки будет использоваться геотекстиль в качестве подложки, то будет решен вопрос

агрессивного разрастания сорняков – на таких дорожках могут появиться спустя время

только мелкие сорняки с поверхностной корневой системой, легко удаляемые время от

времени.

Кстати, зимой обратного процесса не происходит – плитка при охлаждении не сжимается,

а остается в пределах своих линейных размеров.

± Наличие пластика снижает адгезию (сцепление поверхностей) полимерпесчаной

плитки и цементного раствора – на цементном растворе плитка будет держаться

за счет наличия внутренних пазов, в которые попадет раствор. Допускается укладка

на слой растворной постели (максимально густой песчано-цементый раствор). Однако

гораздо лучше фиксирует полимерпесчаную плитку к бетонному покрытию плиточный клей, например

Вэбер Ветонит Гранит Фикс или ЕК 4000.

+ И, наконец, пластик в составе изделий дает легкость в обработке

(используется УШМ, т.н. «болгарка», отрезной круг по камню), распиливается ровно,

легко, без «боя» и цементной пыли, как при распиле бетонной плитки.

Производство полимерпесчанной черепицы, тротуарной плитки, люков • Полизанд

Сырье, используемое при производстве полимерпесчаной черепицы это полимерные материалы в различных видах: упаковка, пластиковая тара, изделия быта. Всё больше и больше товаров упаковывается в полимеры, растёт ассортимент стройматериалов, изготовленных из пластиков. Подготовка сырья

Всё больше и больше товаров упаковывается в полимеры, растёт ассортимент стройматериалов, изготовленных из пластиков. Подготовка сырья

Предлагаемая технология производства полимерпесчаной черепицы из полимерных отходов предполагает очистку и глубокую сортировку сырья. Предлагается придерживаться соотношения 40-50/60-50 так называемых мягких (полиэтилены) и жёстких (полипропилены, полистиролы, АБС пластики, ПЭТ и пр.) полимеров.

Кроме полимеров, в производстве черепицы требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. Допустимая фракция песка до 3х мм. Может и использоваться другой наполнитель, более доступный в выбранной местности, но прежде промышленного его использования необходимо исследовать его влияние на качество продукции.

Предварительная переработка сырья

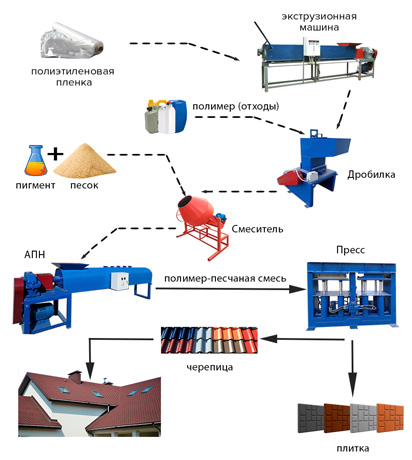

На первом этапе отобранные и отсортированные пластики измельчаются на дробильной машине. Желательно иметь соотношение 50/50 твёрдых и мягких полимеров. Например: полиэтилены лучше ведут себя при отрицательных температурах и глянец на изделии получить проще, зато «твёрдые» полимеры добавят жёсткости и прочности при нагреве на солнце. Работать с гранулятом или полимером одной марки лучше, удобнее. Получается геометрически ровная и правильная черепица. Полимерпесчаная черепица получается тем качественнее, чем равномернее смешаны полимеры и песок.

Желательно иметь соотношение 50/50 твёрдых и мягких полимеров. Например: полиэтилены лучше ведут себя при отрицательных температурах и глянец на изделии получить проще, зато «твёрдые» полимеры добавят жёсткости и прочности при нагреве на солнце. Работать с гранулятом или полимером одной марки лучше, удобнее. Получается геометрически ровная и правильная черепица. Полимерпесчаная черепица получается тем качественнее, чем равномернее смешаны полимеры и песок.

Подготовка полимерпесчаной массы

После первого измельчения пластик попадает в экструзионную машину, где под нагревом перемешивается. Любой химик скажет, что это невозможно и ненаучно — перемешать разнородные полимеры; всё равно, что смешивать керосин с водой. Но такая задача и не ставиться – перемешивать полимеры на молекулярном уровне, достаточно перемешать их, используя свойства вязкости расплавленных полимеров. В структуре полимерных материалов большое место занимают плёнки полиэтилена и полипропилена. Они без измельчения добавляются в экструзионную машину.

Они без измельчения добавляются в экструзионную машину.

Полученную полимерпесчаную массу с консистенцией дрожжевого теста оператор рукавицей снимает на выходе из экструзионного узла линии, и, сваляв руками шар (агломерат до 100 мм.), бросает в воду для охлаждения. Вынутый из воды, не совсем остывший, но уже затвердевший агломерат быстро сохнет, остывая. Весь остывший агломерат подвергается повторному измельчению в щепу с размером фракции до 1-10 мм. Таким образом, получается готовое сырьё для полимерно-песчаной смеси.

Получение полимерпесчаной массы и формовка черепицы

Этот этап производства полимерпесчаной черепицы завершающий. Некоторые отделяют его от заготовительного участка, располагают в отдельном помещении. Кроме эстетических соображений (заготовка полимерной усреднённой смеси сопровождается выделением газов, и требует обеспечения вытяжки), имеются ещё и практические выгоды: проще осуществлять контроль и учёт. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате (Агрегат Плавильно-Нагревательный). Важно поддерживать массу смеси в АПН постоянной, добавляя по мере расхода готовой массы новые порции. Измельчённая полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. Для, например, черепицы это соотношение: 29/70/1, а для тротуарной плитки может быть 24/75/1.

Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате (Агрегат Плавильно-Нагревательный). Важно поддерживать массу смеси в АПН постоянной, добавляя по мере расхода готовой массы новые порции. Измельчённая полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. Для, например, черепицы это соотношение: 29/70/1, а для тротуарной плитки может быть 24/75/1.

Соотношение песка и полимеров влияет и на производительность – та масса, которая имеет в составе больше песка и нагреваться будет дольше. Это свойство следует учитывать при расчёте себестоимости и учёте продукции.

Важно получить качественную смесь – частицы песка должны полностью обволакиваться полимерами, без пробелов. Это достигается уникальной конструкцией вала, рассчитанной нашими инженерами. Точнее не рассчитанной, а вымученной опытными конструкциями и научными исследованиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы разная в 3х зонах нагрева, что обеспечивает полный расплав полимера и качественное смешивание с наполнителем.

Кстати, в этом узле мы видим некоторые недостатки конструкции, изменение которых ведёт к повышению производительности всей линии.

Таким образом, полученная полимерпесчаная масса с температурой на выходе около 170-190 градусов и консистенцией тугого пельменного теста выдавливается из машины после открытия заслонки. Оператор отрезает ножом необходимое количество, взвешивает на весах, и получив нужное (около 2-х кг.), обычным совком укладывает в форму.

Форма, установленная на прессе с подвижной нижней плитой, охлаждается по-разному.

Верхняя часть имеет температуру около 80 градусов, а нижняя 45, или охлаждается как можно сильнее, для быстрейшего формования черепицы (30-50 сек).

Это сделано для создания глянца на наружной стороне полимерпесчаной черепицы, полимер как бы выдавливается вверх, заполняя поры между наполнителем. В этом ещё один секрет технологии. Хотя такое неравномерное охлаждение может привести к изгибу черепицы, для чего она укладывается на стол охлаждения и прижимается грузом до окончательной формовки.

Для получения матовой поверхности полимерно-песчаной черепицы достаточно охладить верхнюю форму также сильно, как и нижнюю. Это применяется для производства полимерно-песчаной брусчатки. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон.

Технология производства полимерпесчаных изделий — KeyProd

Полимерпесчаное оборудование предназначено для производства полимер песчаных материалов кровельных, строительных, отделочных и элементов благоустройства:

- черепица для кровли (Романская, Конек, Волна), производство черепицы от 120 м2 за смену.

- канализационные полимерпесчаные люки и крышки смотровых люков (легкая, средняя серия по ГОСТ 3634-99): изготовление люков от 50 штук за смену.

- полимерпесчаная тротуарная плитка, брусчатка, производительностью от 140м2 за смену.

- полимерпесчаная облицовочная плитка, фасадная, цокольная, террасная плитка — различных форм, размеров и цветов.

- бордюры, лотки, водостоки и прочие элементы благоустройства.

Способ производства полимерпесчаных материалов довольно прост и состоит из следующих этапов:

- подготовка компонентов смеси

- смешивание исходных компонентов

- плавление смеси

- формовка

- прессование изделий

- процесс затвердевания

- складирование готовой продукции.

Для производства используются три основных компонента:

- полимеры (первичные или вторичные)

- песок мелкой фракции без глинистых включений

- пигмент (краситель).

При этом могут применяться любые полимеры:

- ПНД (полиэтилен низкого давления)

- ПВД (полиэтилен высокого давления)

- пленка дробленая.

Использование вторичных полимеров помогает значительно сэкономить на закупке сырья и одновременно решает проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.).

Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.).

На первом этапе производства полимерпесчаных материалов полимеры измельчают или покупают готовую полимерную крошку.

Второй этап включает в себя смешивание компонентов в пропорции 69% песка, 30% полимера и 1% пигмента в смесительной установке. Пигменты можно использовать как минеральные, так и органические. От выбора пигмента будет зависеть цвет будущей плитки.

На третьем этапе производства, тщательно перемешанную сухую смесь, помещают в плавильный агрегат (АПН). Полученную однородную массу готовую к формовке загружают в пресс-формы и прессуют. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Полученные после формовки изделия выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания.

Готовый материал складывают на поддоны и отправляют на хранение.

Основное оборудование

1. Агрегат плавильно-нагревательный (АПН)

— установка для перемешивания и разогрева компонентов полимерпесчаного композита (песок, полимер, пигмент) и получения однородной массы консистенции тугого теста, в зависимости от модификации производительность АПН может достигать до 1000кг/час.

Предварительно подготовленная, равномерно промешанная смесь полимерных компонентов подается в разогретую рабочую камеру АПН через приемный бункер, шнеком проталкивается вглубь камеры. Шнек, вращаясь, обеспечивает перемешивание композитной смеси и ее продвижение внутри рабочей камеры с прохождением через три зоны нагрева.

В первой зоне нагрева осуществляется разогрев смеси и ее осушение (удаляется остаточная влага). Во второй зоне происходит пластификация полимеров, и, таким образом, получение однородной композитной массы, в последней зоне – обеспечивается поддержание температуры массы, требующейся для последующей ее формовки.

Готовая масса продвигается шнеком к выпускному окну, расположенному в выходном (переднем) фланце корпуса.

2. Пресс формовочный

— с усилием от 100 тонн и разными размерами рабочего стола. Получаемая масса в экструдере закладывается в пресс-форму установленную на рабочем столе пресса, формование изделия происходит под давлением при одновременном охлаждении пресс-формы, что позволяет значительно увеличить производительность, готовое изделие извлекается из формы нижними толкателями автоматически и готово к складированию на поддоны уже без дополнительного вылеживания (в отличии от цементных изделий).

3. Пресс-формы

— устанавливаются на формовочный пресс и позволяют производить следующие изделия: черепица, облицовочная плитка, террасная плитка, тротуарная плитка, брусчатка, бордюры, лотки, водостоки, канализационные люки, крышки и прочее. В зависимости от изделия, формы могут быть разных габаритов одноместные или на несколько изделий, формы выполняются с термозакалкой из качественных легированных сталей, в формах реализована эффективная система охлаждения, что обеспечивает высокий ресурс формы (до 5млн. формовок) в сочетании с высокой производительностью.

формовок) в сочетании с высокой производительностью.

4. Дробилка радиальная

— измельчитель пластика. Назначением дробилки является подготовка полимерной составляющей (дробление до однородной фракции) для дальнейшего использование, предлагаемые дробилки являются универсальными, поскольку могут перерабатывать как твердые, так и мягкие пленочные материалы (агломерация не требуется), в зависимости от интенсивности производства дробилки могут быть разной производительности, могут перерабатываться банки, бутылки, канистры и другие отходы полимеров.

Использование радиальной дробилки позволяет сэкономить на полимере, т.к. стоимость отходов полимера на порядок ниже стоимости готового полимера.

Технология производства полимерпесчаной продукции — статьи на тему Декоративные элементы для плитки

Технология производства

Полимерпесчаное изделие — это строительный материал, создающийся на основе пластмассы и песка, путем термообработки. Вся невероятность и уникальность технологии создания этой продукции в том, что сырь?, используемое при производстве полимерпесчаных изделий, практически бесплатное — валяется под ногами, иногда засоряя нашу среду обитания. Это полимерные отходы в различных видах: упаковка, пластиковая тара, пришедшие в негодность изделия быта. Так почему же не использовать то, что люди каждый день выкидывают в мусорное ведро, на благоустройство своих дачных, загородных домов? Кроме отходов полимеров в производстве изделий требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. На пути создания готового полимерпесчаного изделия, материал проходит через несколько этапов обработки. На первом этапе отобранное и отсортированное пластиковое сырье измельчается на дробильной машине. Желательно иметь соотношение 50/50 тв?рдых и мягких полимеров. Полимерпесчаные изделия получается тем качественнее, чем равномернее смешаны полимеры и песок. После первого измельчения пластиковые отходы попадают в экструзионную машину (экструдер), где под нагревом перемешиваются. Далее добавляется нужный краситель. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате. Измельч?нная полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. К примеру, для создания черепицы – это соотношение 24/75/1, для тротуарной плитки — 5/94/1. Последний этап – это придание формы.

Вся невероятность и уникальность технологии создания этой продукции в том, что сырь?, используемое при производстве полимерпесчаных изделий, практически бесплатное — валяется под ногами, иногда засоряя нашу среду обитания. Это полимерные отходы в различных видах: упаковка, пластиковая тара, пришедшие в негодность изделия быта. Так почему же не использовать то, что люди каждый день выкидывают в мусорное ведро, на благоустройство своих дачных, загородных домов? Кроме отходов полимеров в производстве изделий требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. На пути создания готового полимерпесчаного изделия, материал проходит через несколько этапов обработки. На первом этапе отобранное и отсортированное пластиковое сырье измельчается на дробильной машине. Желательно иметь соотношение 50/50 тв?рдых и мягких полимеров. Полимерпесчаные изделия получается тем качественнее, чем равномернее смешаны полимеры и песок. После первого измельчения пластиковые отходы попадают в экструзионную машину (экструдер), где под нагревом перемешиваются. Далее добавляется нужный краситель. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате. Измельч?нная полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. К примеру, для создания черепицы – это соотношение 24/75/1, для тротуарной плитки — 5/94/1. Последний этап – это придание формы.

При использовании полимерпесчаных изделий возрастают и темпы строительства: исключается использование тяжелого монтажного оборудования: автокранов, бетономешалок и бетоновозов, нет надобности использовать воду, которая необходима при работе с бетоном, ускоренный процесс сборки. Комплект предполагает укладку всех элементов конструкции из унифицированных элементов, исключает подгонку, «творчество» при сборке.

Таким образом, использовать полимерпесчаную массу можно для любых форм, но на сегодняшний день на строительном рынке востребованы в основном колодезные кольца, люки, тротуарная плитка и черепица для крыш.

Колодец в сборе

Элементы колодца из полимерпесчаной композиции стойкие к агрессивным химическим средам, сезонным перепадам температур и тяжелым физическим воздействиям. Кольцам и днищу не требуется обработка антисептиками и гидроизоляция. Отсутствие влагопоглощения гарантирует больший срок службы по сравнению с традиционными железобетонными кольцами, которые при определенном цикле замораживания и оттаивания имеют свойство разрушаться.

Все элементы колодца снабжены замками для фиксации и центрирования составляющих относительно друг друга. К тому же вес каждого элемента колодца не превышает 60 кг, что облегчает установку, погрузку и разгрузку, которая может быть выполнена без привлечения грузоподъемной техники. Исходя из малого веса, монтаж может быть выполнен в труднодоступных или вовсе недоступных местах для грузоподъемной техники — под деревьями, линиями электропередач и тп. Сверление технологических отверстий можно легко производить бытовым инструментом без последующей обработки отверстия защитными составами. Полимерпесчаные кольца при стыковке хорошо герметизируются между собой, для большей водостойкости при сборке пазы можно заполнять герметиком или битумной мастикой.

Плитка и бордюры

Основные достоинства полимерпесчаной плитки – ее красивый внешний вид, прочность и долговечность – она может эксплуатироваться десятки лет без замены.

Полимерпесчаная тротуарная плитка превосходит по характеристикам вибропрессованную и вибролитую плиты. В отличие от бетонных изделий, подвергающихся разрушению на морозе, полимерпесчаная плитка абсолютно не раскалывается. Это объясняется некоторой пластичностью полимерпесчаного материала. Следовательно, сводятся к минимуму отходы во время перевозки, при монтаже и эксплуатации.

Плитка обладает высокой теплоустойчивостью, благодаря которой лед и снег не примерзают к ее поверхности. Она отлично сцепляется с подошвой обуви и не представляет опасности в мокрую погоду. Благодаря водонепроницаемости, материал хорошо переносит весеннюю оттепель.

Отсутствие цемента в качестве связующего элемента гарантирует, что в процессе эксплуатации плит не будет образовываться цементная пыль. Небольшой вес материала облегчает транспортировку и монтаж.

К достоинствам можно отнести также химическую стойкость, ударостойкость, износостойкость, низкую теплопроводность, отсутствие пористости и вредных примесей, ремонтопригодность и доступную цену.

Тротуарную полимерпесчаную плитку укладывают (также как и бетонную) на: цементно-песчаную смесь, бетонную стяжку с применением плиточного клея или цементного раствора, на песок.

Полимерпесчаная плитка прекрасно переносит российский климат и годится для обустройства детской площадки, мощения парковых зон, улиц, приусадебных участков, гаражных полов, облицовки цоколей зданий.

Плитки, уложенные на бетонное основание, легко выдерживают вес грузового автомобиля, что позволяет использовать их в производственных цехах и автостоянках.

Черепица

Полимерпесчаная черепица также имеет несомненный ряд преимуществ перед своими аналогами из других материалов:

— Очень высокие прочностные характеристики,

— Срок эксплуатации до 150 лет,

— Соответствие нормам безопасности,

— Небольшой вес черепицы,

— Высокая стойкость к погодным условиям,

— Внешняя эстетичность,

— Отличная звукоизоляция черепицы,

— Низкая теплопроводность черепицы,

— Устойчивость к агрессивной среде,

— Стойкость черепицы к потере цвета,

— Легкость очистки черепицы,

— Водонепроницаемость.

Таким образом, полимерпесчаная черепица является новейшим и перспективным кровельным материалом, и составляет, при всех ее преимуществах, достойную конкуренцию традиционным видам подобных изделий.

Удачное сочетание эстетичного внешнего вида и высокого уровня эксплуатационных характеристик позволяет использовать полимерпесчаные изделия для отделки самых престижных объектов в загородном и городском строительстве. Многообразие цветов и фактур позволяют выбрать наиболее предпочтительный и подходящий к цвету фасада дома.

закажите оборудование для производства полимерпесчаной плитки в компании «Полимех»

Полимерпесчаное производство: описание комплекса

Линия по производству полимерно-песчаных изделий предназначена для изготовления продукции из специального состава. Она состоит из следующих агрегатов: измельчитель, смеситель компонентов, шнековая сушки песка, агрегат плавильный, пресс-формовочный. Основные задачи линии — подготовить компоненты, равномерно их перемешать, расплавить полимер-песчаный состав и с помощью мощного пресса произвести прессовку готовой детали. Подготовка компонентов — это измельчение пластика и просушка песка. Далее компоненты (пластик, песок, краситель) засыпаются в определенной пропорции в смеситель, где перемешиваются до однородной массы. В итоге выполняется производство полимерпесчаной продукции.

Производство полимерно-песчаных изделий предполагает основные пропорции компонентов: 25% пластик, 74,5% песок, 0,5% краситель. Полученная однородная масса засыпается в АГП-2 (агрегат плавильно-нагревательный), где разогревается до высокой температуры (200-250°С). Полученный полимер-песчаный расплав выдавливается из трубы и взвешивается оператором на электронных весах. Отмеренная масса выкладывается на пресс-форму пресса и прессуется с усилием 160 т. Интенсивное охлаждение пресс-формы обеспечивает быстрое получение готовой детали. Время выдержки пресс-формы под давлением в среднем составляет 20-30 секунд. Это позволяет получить высокую производительность процесса изготовления полимерных песчаных изделий.

Технические характеристики и требования к помещению для установки оборудования для производства полимерпесчаной плитки

Занимаемая площадь, м2

41,25

Максимальная высота помещения, м

3,1

Общая установленная мощность линии, кВт

131,5

Рабочая мощность линии, кВт

Не более 96

Обслуживающий персонал, человек

2-3

Плитка тротуарная (330х330х35)

30-36 м2 (275-320 шт)

Производительность за смену (8 часов):

40 м2

Оборудование для песчано-полимерных изделий от нашей компании поможет в производстве качественных изделий. Наличие дешевого вторсырья позволяет без особого труда наладить производство полимерпесчаной тротуарной плитки. Оборудование занимает небольшую площадь, поэтому его можно компактно разместить. Линия производства полимерпесчаных изделий имеет уровень рентабельности практически в 100%.

Оборудование для производства полимерпесчаных изделий поставляется комплектно с силовым щитом для подключения технологической линии к сети внешнего электроснабжения.

Вместе с оборудованием поставляется комплект запасных частей для полимерпесчаного производства.

В поставку оборудования включен комплекс работ по доставке оборудования полимерпесчаного производства, монтажу, разводке всех инженерных систем (водоснабжение, водоотведение, электроснабжение) между единицами комплекса, пусконаладочные работы комплекса, опробование оборудования, обучение персонала.

Купить оборудование для производства полимерпесчаной плитки, при помощи которого выполняется изготовление полимерных песчаных изделий, вы можете в компании «Полимех».

Оборудование для производства полимерпесчаных изделий

Линия по производству полимерпесчаных изделий (далее ЛППИ) предназначена для изготовления полимерпесчаных изделий (люков канализационных, люксов, ГТС, черепиц, кровельных элементов, сложных конструкций, тротуарной плитки, дорожных бордюров, столбиков, дорожных и тротуарных решеток, МАФ и др.)

Таким образом, ЛППИ — это оборудование для производства полимерпесчаной плитки, оборудование для производства полимерпесчаной плитки, оборудование для производства других всевозможных полимерпесчаных изделий.

Полимерпесчаные изделия по сравнению с традиционно применяемыми цементными тротуарными плитками и керамической черепицей обладают рядом уникальных свойств. Они имеют низкую истираемость, особенно важную для тротуарной плитки.

Назначение

НАЗНАЧЕНИЕ ЛИНИИ ПО ПРОИЗВОДСТВУ ПОЛИМЕРПЕСЧАНЫХ ИЗДЕЛИЙ ЛППИ:

Линия для производства полимерно-песчаных изделий. ВСЕГО БОЛЕЕ 20 ВИДОВ ИЗДЕЛИЙ ПО ЖЕЛАНИЮ ЗАКАЗЧИКА и т.д.).

Сырьём для производства полимер-песчаных изделий являются первичные полимеры, вторичное полимерное сырьё и полимерные отходы: отходы полиэтилена, использованная полиэтиленовая плёнка, полимерные отходы, вторичные полимеры, различные полимеры (ПЭТ, ПВД, ПВХ, ПНД, ПП, ПС) и пластмасса, получаемые при сортировке и селекции коммунальных отходов, а также просеянный песок и пигменты красители.

Преимущества оборудования производства полимерпесчаных изделий и выбранной технологии:

- Наличие дешевого вторичного полимерного сырья (пакеты, тепличная пленка (б/у), промышленные отходы полимерных производств).

- Возможность работать в продолжительном цикле производства (2-3 смены).

- Производимая продукция в процессе производства может окрашиваться в любой цвет по желанию Заказчика.

- Высокий уровень рентабельности, не менее 100 %.

- Небольшой штат рабочих.

- Малая занимаемая площадь, возможность компактного размещения.

Характеристики

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИИ ЛППИ (НА ПРИМЕРЕ ЧЕРЕПИЦЫ РОМАНСКОЙ):

- Производительность при работе в одну смену — 405 шт. или 45 м2

- Производительность смесителя — до 110 кг/ч

- Средняя потребляемая мощность — до 38кВт

- Обслуживающий персонал — 2 чел./смена

- Габаритные размеры (д х ш х в) — 10000 х 4000 х 4000 мм

- Минимальная производственная площадь — 200 м2

- Высота помещения — от 4,5 м

Оборудование

В СОСТАВ ПОЛИМЕРПЕСЧАНОГО ОБОРУДОВАНИЯ В СТАНДАРТНОЙ КОМПЛЕКТАЦИИ ВХОДЯТ:

Установка нагрева песка с эстакадой (предназначен для нагрева песка):

- Габаритные размеры: 3000х3400х3100 мм

- Мощность нагрева: 19,2 кВт

- Объём песка: 0,13 м3

- Масса бункера (без песка): 400 кг

- Производительность: 150-250 кг/ч

Смеситель полимербетона (предназначен для смеси песка и полимеров и экструзии готовой массы):

- Габаритные размеры: 3500х900х1400 мм

- Мощность двигателя: 15 кВт

- Мощность нагрева: 12,5 кВт

- Вес: 907 кг

- Производительность: 150-500 кг/ч

Пресс 100 т/с (один для всех пресс-форм изделий, предназначен для прессования полимерно-песчаной массы в готовые изделия):

- Габаритные размеры: 2200х1450х960 мм

- Вес: 2,5

- Привод: 4 кВт

- Усилие прессования: 60-100 т/с

Щит управления (предназначен для управления технологическим оборудованием линии):

- Габаритные размеры: 660х510х1900 мм

Агломератор полимерных материалов:

- Габаритные размеры: 1200x620x1600 мм

- Мощность двигателя: 18,5 кВт

- Вес: 450 кг

- Производительность: 150-200 кг/ч

Предназначен для измельчения отходов полимерной плёнки и получения агломерата, пригодного для дальнейшей переработки в экструдерах и литьевых машинах в готовую продукцию.

Измельчитель полимеров и пленок (предназначен для измельчения полимеров для дальнейшего изготовления полимерпесчаной смеси):

- Габаритные размеры: 1325x1156x1843 мм

- Мощность двигателя: 15 кВт

- Вес: 1 т

- Производительность: 180-200 кг/ч

Пресс-формы — согласно каталогу пресс-форм.

Получаемая продукция: черепица, кровельные элементы различной сложности, тротуарная плитка, дорожные бордюры, дорожные столбики, канализационные люки, малые архитектурные формы, элементы дорожного строительства.

Фото

Установка нагрева песка:

Смеситель полимербетона:

Щит управления:

Измельчитель полимеров и пленок:

Продукция

Ниже представлены некоторые образцы продукции, получаемой на линии по производству полимерпесчаных изделий: полимерпесчаная черепица, плитка, люки.

Видео

Линия по производству полимерпесчаных изделий в работе:

Услуги по привязке оборудования к месту, монтажу, пусконаладочным работам, выпуском опытной партии и обучением персонала входят в стоимость оборудования.

По желанию клиента оборудование полимерпечасного производства ЛППИ комплектуется пресс-формами – черепица романская, пазовая, ленточная, коньковая, плитка пола, тротуарная плитка, бордюрный камень, дорожный столб, греющая плита, дорожные люки различного предназначения, и т.д.

Возможно изготовление пресс-формы для ЛЮБОГО изделия по желанию заказчика.

Условия оплаты и поставки — предоплата 50% после подписания договора, 50% после приема и испытаний оборудования, перед отгрузкой.

Гарантия 1 год. Послегарантийное обслуживание.

Срок изготовления оборудования — 30 рабочих дней с момента предварительной оплаты.

теги: полимерпесчаное производство, оборудование для производства полимерпесчаной плитки, черепицы, люки, полимерпесчаное оборудование цена, оборудование для производства полимерно-песчаной плитки технология

Продукты из полимерного песка | plantecologist-copy

Изделия из полимерного песка

Кровельная черепица

Тротуарная плитка

Основные отличительные особенности и преимущества

Легкий вес

Долговечность

Легко устанавливается

Устойчивость к агрессивной среде

Устойчивость к УФ (ультрафиолетовым) лучам

Высокая морозостойкость

Устойчивость к высоким температурам

Отличная теплоизоляция

Отличная шумоизоляция

Высокая водонепроницаемость

Устойчивость к грибкам

Низкая тепло / теплопроводность

Варианты дизайна и широкая цветовая гамма

Самый распространенный кровельный материал в Европе.Он эксплуатируется несколько тысяч лет, обеспечивает максимальное соотношение стоимости, качества, сборки и минимума ремонтных работ. Это долговечный и престижный внешний вид.

При использовании нашей технологии вы получаете:

Отличный дизайн;

Устойчивость к любой погоде;

Долголетие жизни;

Прочность;

Легкость;

Прецизионный продукт;

Огнестойкость;

Простота установки;

Минимум ТО и ремонта;

Привлекательный внешний вид;

Экологически чистый продукт.

Кровля имеет важные преимущества перед более тяжелой кровельной кровлей из бетона и керамики, которая подвержена поражению плесенью и грибком.

Более легкий вес кровельного покрытия позволяет сэкономить на расходах на элементы крыши и несущую конструкцию. Хотя встроенная устойчивость к плесени и грибку может быть очень важной.

Если крыша вашего дома черепичная, можете быть уверены, что следующий ремонт кровли сделают ваши правнуки!

Основные технические характеристики плитки:

Прочность на изгиб…….. 1,60 кН

100% водонепроницаемость

Диапазон температур ……. от -65 ° C до + 150 ° C

Морозостойкость ……. до минус 100

Класс боеспособности ……. B2

Группа воспламенения ……. ПП1

Кислотостойкость

Ударопрочный

Возможность ношения ……. 0,2 г / см2

Плотность ……. 1500 кг / м3

Вес плитки …… 2,6 кг на единицу (23,4 кг / м2)

Вес коньковой плитки …… 2,2 кг на единицу (6,6 кг / погонный метр)

Состав плитки:

Плитка изготавливается путем прессования подготовленной смеси из вышеописанных компонентов.

НАЛИЧИЕ ОБОРУДОВАНИЯ И ОСНОВА ДЛЯ РАСЧЕТА ЗАТРАТ

Основа для расчета затрат на производство черепицы

Для производства черепицы вам необходимо:

1 Экструдер

2 Пресс

3 Формы

4 Система охлаждения форм

5 Дробилка

Во вложенном файле я отметил для вас, что вам нужно для производства тротуарной плитки и черепицы.(желтый)

Все это оборудование мы делаем сами, на нашем заводе.

Конечно, научим работать на этом оборудовании. Какие пропорции песка и пластика и каковы температурные режимы.

FAQ | Полимерный песок для стыковки

что такое полимерный песок?

Полимерный песок — это смесь мелкого песка и мелких частиц добавок, называемых «полимерами». Он используется для получения прочных и прочных швов при укладке материалов для дорожного покрытия, таких как бетонная брусчатка и плиты, натуральный камень и керамогранит.

в песках, что такое полимеры и для чего они служат?

Полимеры — это небольшие частицы добавки, которые смешиваются с песчинками во время производства полимерного песка для заделки швов. Под воздействием воды или влаги они активируются и действуют как мощный связующий агент, который обеспечивает прочные и высокопрочные стыки для сложных конструкций.

когда впервые стал доступен полимерный песок?

Techniseal была первым производителем, предложившим технологию полимерного песка на рубеже 2000-х годов.Спустя более 20 лет после запуска своего первого песка для стыковки Techniseal по-прежнему остается самым известным и пользующимся наибольшим доверием производителем в отрасли, отчасти благодаря запуску своей революционной формулы Nextgel в 2015 году.

что такое технология nextgel?

Эксклюзивная технология Nextgel, разработанная компанией Techniseal, представляет собой передовой производственный процесс, который значительно улучшает основные свойства полимерного песка.

Песок для стыковки, на которых используется технология Nextgel, легче наносить, быстрее активировать и намного чище укладывать, не образуя пыли или тумана.В целом, эта новаторская технология делает стыковку бетонных брусчатки более удобной для установщика и его клиента.

Технология Nextgel используется в производстве высокопроизводительной смеси для швов HP Nextgel Techniseal с 2015 года. Начиная с 2019 года, этот процесс также использовался в производстве SmartSand, следующего поколения песка для швов, который был запущен в качестве обновления RG + для укладки асфальтоукладчиков. осуществляется в жилых помещениях.

каковы основные преимущества полимерного песка?

Использование полимерного песка для укладки бетонных плит имеет ряд преимуществ, в том числе:

- Оптимальная стабилизация сустава

- Предотвращает рост сорняков и заражение муравьями

- Повышенная устойчивость к естественной эрозии

- Быстрое и простое нанесение

- Более эстетичный вид стыков брусчатки

как правильно выбрать полимерный песок для укладки асфальтоукладчика?

На рынке имеется несколько видов (и марок) полимерного песка.Techniseal — единственный производитель, предлагающий продукт «One-Sand-Fits-All», подходящий для всех типов установки в любых средах.

Наш полимерный песок для стыковки HP Nextgel обеспечивает непревзойденную стабилизацию суставов даже в зонах с высокой влажностью, наклонной местности и в регионах с интенсивным движением транспортных средств.

Для небольших установок Techniseal предлагает экспертам по асфальтоукладчикам экономичную альтернативу. Несмотря на то, что SmartSand предлагает меньшие характеристики соединения, этот полиэфирный песок более чем подходит для жилых помещений, которые не подвергаются интенсивному движению транспортных средств.

сколько цветов полимерного песка предлагает Techniseal в настоящее время?

Всего полимерные пески Techniseal представлены более чем в двадцати красивых цветах. Это делает нас производителем песка с наибольшим количеством цветов, которые можно предложить профессионалам хардскейпинга.

Очевидно, что наличие разных цветов зависит от выбранного типа песка и географического региона, в котором вы находитесь.

сколько времени нужно после последнего дождя для укладки полимерного песка?

Как правило, рекомендуется подождать не менее 24 часов после любого значительного дождя, чтобы продолжить укладку полимерного песка.Понятно, что не рекомендуется укладывать песок для заделки под дождем или когда в ближайшие часы после работы ожидаются осадки.

через какое время после укладки полимерного песка можно герметизировать брусчатку?

Традиционно производители бетонных покрытий рекомендуют подождать не менее 90 дней после укладки полимерного песка, чтобы нанести защитный герметик на поверхность асфальтоукладчика. В настоящее время 30-дневной задержки достаточно для испарения любых оставшихся естественных высолов, содержащихся в брусчатке.Просто помните, что нанесению любого защитного герметика всегда должны предшествовать тщательная очистка и правильная подготовка поверхности.

как мне узнать, достаточно ли намочен мой полимерный песок?

Правильное смачивание полимерного песка необходимо для оптимальной стабилизации стыков брусчатки. Чтобы этот важный шаг был выполнен правильно, мы рекомендуем обильно поливать песок до тех пор, пока из стыков брусчатки не начнет выступать тонкий беловатый слой. После этого вы можете прекратить полив этого участка поверхности и перейти к следующему.

ЕСТЬ ВОПРОСЫ О ПОЛИМЕРНОМ ПЕСКЕ?

Наша служба технической поддержки ответит на все вопросы!

Просто свяжитесь с ними по телефону 1 800 465 7325 или отправив электронное письмо по адресу [email protected]

Вы также можете заполнить контактную форму на нашем веб-сайте.

MindStream Technologies, inc

Технология производства полимер-песка

Технология производства

Полимерно-песчаный продукт — строительный материал из термообработанного пластика и песка.

Невероятная и уникальная технология этого продукта заключается в том, что сырье, используемое для производства полимерно-песчаных продуктов, практически бесплатно — лежит у нас под ногами, а иногда даже забивает окружающую среду.

Эти полимерные отходы бывают разных форм: упаковка, пластиковые контейнеры, пришедшие в негодность.

Так почему бы не использовать то, что люди каждый день выбрасывают, на благоустройство своей дачи, загородного дома?

Для изготовления данного продукта требуется песок.Он используется в качестве наполнителя и должен быть просеян без примесей глины и пыли. Неважно, какого цвета песок и происхождения, ведь готовый продукт из полимерно-песчаного материала проходит несколько стадий обработки.

На первом этапе отобранный и отсортированный сырой пластик дробится в дробилке. Желательно соотношение твердых и мягких полимеров 50/50. Чем однороднее смесь полимеров и песка, тем лучше становится продукт.

После того, как первые измельченные пластиковые отходы попадают в экструзионную машину (экструдер), они смешиваются при высоких температурах.

Затем добавляется желаемый краситель. Краска не является обязательной, без нее продукт будет серого цвета.

В экструзионной машине происходит смешивание песка, полимеров и красителей. Измельченная полимерная масса смешивается с песком и красителями в разных пропорциях в зависимости от продукта. Например, для создания плитки — соотношение 24/75/1, для тротуарной плитки — 5/94/1.

Последний этап — придание формы изделию.

Использование полимерно-песчаных материалов увеличивает темпы строительства: это устраняет необходимость в установке тяжелой техники, такой как мобильные краны и бетономешалки.Нет необходимости использовать воду, что очень важно при работе с бетоном, ускоряя процесс сборки. В комплект входят все детали, необходимые для любого проекта, без дополнительной подгонки или резки.

Таким образом, использование полимерной массы может быть любой формы, но на сегодняшний день строительный рынок в основном требует ямных колец, люков, тротуарной плитки и черепицы.

Полимерная песчаная тротуарная плитка: технология производства и монтажа

Рекомендации

В этой статье вы найдете информацию о новом типе тротуарной плитки на основе пластика и песка.Мы проведем сравнительный анализ качественных свойств аналогичных материалов, а также сравним цену на них. В статье представлены видео испытаний, технологии производства и инструкции по установке.

Полимеры прочно вошли в число наиболее часто используемых материалов. Их используют для производства практически всего — мебели, посуды, покрытий, предметов домашнего обихода, автозапчастей и промышленного оборудования. При этом их непревзойденные потребительские и эксплуатационные свойства постоянно улучшаются, открывая все новые и новые грани этих веществ..

Что такое полимер

Не вдаваясь в химические подробности, можно сказать, что полимер — это пластик (нефть) в той или иной форме. В холодном и твердом агрегатном состоянии он настолько химически неактивен и безвреден, что из него делают ванны для купания детей. Полимер вступает в химическую реакцию только в двух случаях — при использовании сильного растворителя или нагревании. При производстве плитки из полимерного песка используется отопление. В расплавленном состоянии он становится пластичной массой или густой жидкостью, которая легко вступает в реакцию, смешивается, прилипает, вулканизуется, в общем, проявляет химическую и физическую активность.Именно это свойство используется при производстве изделий из полимерного песка ..

В чем особенность плитки из полимерного песка

При изготовлении изделий вместо цемента используется сухая пластичная масса — измельченные отходы. Затем полимер смешивают с песком и предварительно нагревают до 180 ° С. Охлажденная расплавленная масса отправляется под термопресс, который формирует ее в виде плитки. В цементно-песчаном растворе перемешивание происходит за счет химической активности цемента. Полимер, в свою очередь, просто спаяет песчинки вместе.Для реакции не требуется даже вода.

Видео о производстве и испытании полимерной песчаной плитки

Что лучше — полимерная или цементная плитка

Популярный и известный «заменитель» натурального гранита — тротуарная плитка на цементном растворе — чрезвычайно проста. и относительно дешевое решение. Однако эта простота и дешевизна оказываются несоответствием современным требованиям — прочности, удобству, экологичности. У цементных плиток и асфальта есть ряд недостатков, которые устраняются в плитках из полимерного песка:

- Ударопрочность.Целенаправленно расколоть полимерную плитку даже кувалдой невозможно. Его прочность составляет 250 кг / см 2 .

- Износостойкость. Полимер настолько плотно спаивает песок, что материал поддается только специальной обработке (шлифовальный станок, перфоратор, фрезер). Цементная плитка со временем изнашивается и образует пыль из-за низкой сравнительной адгезии частиц.

- Экологическая безопасность. Это утверждение относится к асфальту, который при нагревании до 45 ° C выделяет вредные вещества.Как было сказано выше, для вступления в реакцию (с кислородом воздуха) полимер необходимо нагреть до 120 ° C, что невозможно без специального оборудования.

- Экономия природных ресурсов. Производство цемента — это заводы, карьеры, выбросы. Добыча щебня — добыча недр, отсев, транспортировка. Для асфальта нужны нефтепродукты, при этом в момент укладки происходят мощные выбросы токсичных газов. Сырьем для полимерной тротуарной плитки является песок, отходы пластика (бутылки, пакеты) и краситель.Утилизация отходов происходит попутно.

Испытание плитки из полимерного песка, видео

Есть ли недостатки у плитки из полимерного песка

Конечно, помимо очевидных преимуществ, есть еще и обратная сторона медали. Процесс изготовления представляет собой нечто среднее между цементной плиткой и асфальтом. Простота и дешевизна производства цементной плитки сказывается на ее ненадежности. В то же время долговечность асфальта требует сложного и дорогостоящего процесса, в котором задействованы: асфальтовый завод, большегрузный транспорт, дорогостоящая спецтехника (асфальтоукладчики, катки) и много рабочих.

Недостатки полимерной плитки:

- Ограниченные формы и размеры. Плитки из полимерного песка производятся в цехах на относительно простом оборудовании, но для этого требуются мощные стальные формы. Служат они долго, но стоят довольно дорого. Новая форма — ощутимые затраты для предприятия.

- Высокая стоимость (относительно цементной плитки). Дорогостоящее оборудование и машины требуют бережного обращения. К тому же процесс частично автоматизирован и потребляет много энергии.Отсюда высокие затраты на персонал и производственный процесс.

Цена плитки из полимерного песка

Один квадратный метр такой плитки стоит около 15 у.е. е. Для сравнения: конкретный аналог стоит 10 долларов. (на 1 м 2 ), вибропрессованные — 12 у.е. е. Стоимость асфальта не назовем, она завышена. Несомненно, полимерная плитка «отработает» каждую сложенную копейку за счет качества и запаса прочности. Причем качественные характеристики заложены в технологию, а стоимость сырья настолько низкая (часть сырья — отходы), что экономить на пропорциях бессмысленно.Чего нельзя сказать о расходе дорогостоящего цемента, дефицит которого в изделиях обеспечивает дурную славу бетонной тротуарной плитке.

Укладка плитки из полимерного песка

Порядок укладки полимерных изделий принципиально не отличается от других штучных элементов. Для этого понадобится обычный комплект штабелеукладчика: киянка, шнур, лопатка, ведра, тачка и лопата. На подготовку уйдет большая часть времени и сил — вам понадобится трамбовка.

Порядок работы:

- Определите уровень горизонта верха уложенной плитки.

- Разбить «пирог» основания на слои — грунт, дренаж (щебень), подготовка (песок или крошка), основа (песчинка).

- При необходимости удалить почву до нужного уровня.

- Засыпьте щебень (150-300 мм) и уплотните его вибротрамбовкой.

- Засыпать песком или пробойным препаратом (50-70 мм) и утрамбовать.

- Установить бордюры (если есть).

- Положите плитки на решетку с молотком вдоль шнура.

- После укладки протолкните жгут в пазы и стыки.

- Залить самолет водой.

Вы можете полностью эксплуатировать уложенный участок (поставить машину) за 3 дня.

Замена знакомых и проверенных изделий и материалов на новые не всегда оправдана. Новинка должна доказать свое право на жизнь. В случае плиток из полимерного песка это было достигнуто с помощью проведенных испытаний на прочность; он показал выгодные отличия от аналогов. Надежность и долговечность этой плитки гарантирует целостность покрытия, красивый и неизменный внешний вид на долгие годы..

G2 SuperSand — Alliance Gator

15-летняя ограниченная гарантия

Обратите внимание, что эта ограниченная гарантия применяется, когда продукт используется исключительно в жилых целях (домовладельцы или подрядчики, использующие продукт для одно- или многоквартирных домов, предназначенных исключительно для использования в жилых помещениях). Производитель не может гарантировать результат, так как не контролирует подготовку поверхности и подповерхности, а также нанесение продукта. (Правильная установка брусчатки или плит для обеспечения долгосрочной стабильности работы, включая гранулированный фундамент из сертифицированного щебня 0–20 мм (минимум 6 дюймов), слой песка подстилки ( максимум 1 дюйм / 25 мм) и соответствующая установка усиливающей кромки в соответствии с указанным выше методом нанесения продукта).Однако в течение 15 лет с момента покупки производитель соглашается вернуть покупную цену, если будет доказано, что продукт неисправен, и при условии, что он был установлен в соответствии с методом подготовки поверхности и подповерхностного слоя, описанным выше. . Подтверждение покупки требуется для любых претензий.

Освобождение от ответственности

СТОРОНЫ ПРИНИМАЮТСЯ, ЧТО ВОЗВРАТ ЗАЯВЛЕННОЙ ЦЕНЫ ПОКУПКИ ЯВЛЯЕТСЯ ЕДИНСТВЕННЫМ ОБЯЗАТЕЛЬСТВОМ ПРОИЗВОДИТЕЛЯ.ПРИ ЛЮБОМ СОБЫТИИ ПРОИЗВОДИТЕЛЬ НЕ НЕСЕТ ОТВЕТСТВЕННОСТИ ЗА ЛЮБЫЕ ДРУГИЕ УБЫТКИ ИЛИ ЗАТРАТЫ (ВКЛЮЧАЯ УДАЛЕНИЕ ИЛИ ПОВТОРНАЯ УСТАНОВКА ПЕСКА ИЛИ БРОШЮРА), ПРЯМОГО ИЛИ КОСВЕННОГО. В СТЕПЕНИ, РАЗРЕШЕННЫХ ЗАКОНОДАТЕЛЬСТВОМ, ПРОИЗВОДИТЕЛЬ ИСКЛЮЧАЕТ ЛЮБЫЕ ПОДРАЗУМЕВАЕМЫЕ ГАРАНТИИ КАЧЕСТВА, КОММЕРЧЕСКОЙ ЦЕННОСТИ ИЛИ ПРИГОДНОСТИ ДЛЯ ЦЕЛЕЙ. ALLIANCE DESIGNER PRODUCTS INC. Исключает любую ответственность за присутствие мха, плесени, плесени или подобных факторов, которые могут возникнуть на продукте после его установки. АЛЬЯНС ДИЗАЙНЕР ПРОДУКТЫ ИНК.исключает любую ответственность за использование SUPERSAND BOND G2 с глиняными асфальтоукладчиками или любую установку, установленную не в соответствии со спецификациями производителя и Технической спецификацией ICPI № 2.

* ICPI Tech Spec # 2

10-шаговое руководство по установке полимерного песка

10-шаговое руководство по установке полимерного песка

Вы уложили брусчатку (и они очень хорошо выглядят, если вы сами этого не скажешь). Пришло время связать все вместе… буквально… полимерным песком.Завершите работу до совершенства, выполнив следующие десять шагов для установки из песка.

1. Проверьте, нет ли влаги.

Это критично. Полимерный песок нужно укладывать на сухую поверхность. Перед тем, как нырнуть и выбросить мешки, убедитесь, что нет никакой сырости!

2. Узнай погоду.

В то время как вы ненавидите видеть дождь в прогнозе в обычный день, вам будет неприятно видеть его еще больше в день установки песка.Фактически, в прогнозе не может быть дождя в течение одного часа после установки на дренажном основании и в течение 24 часов после установки на недренажном основании. Вы также захотите проверить этот термометр, потому что полимерный песок должен быть установлен при температуре 32 ∘ F или выше.

ВАЖНО! Если вы используете наш G2 с технологией Rapid Set Technology , этот продукт безопасен от дождя уже через 15 минут!

3. Подготовьте инструменты.

Убедитесь, что у вас есть все необходимые инструменты на рабочем месте.Вы определенно не хотите испытывать это «О, нет!» момент после того, как песок был залит. Ознакомьтесь с нашим сообщением в блоге «5 инструментов, необходимых для установки из полимерного песка» , прежде чем начать.

4. Насыпьте песок.

После того, как вы подготовили участок, отшлифовали поверхность и убедились, что она сухая (конечно), вы можете насыпать песок. При опорожнении пакетов убедитесь, что они распределяются равномерно, чтобы сохранить однородность градации продукта.

5.Сметать.

Используйте щетку с жесткой щетиной, чтобы сначала подметать песок в стыках.

6. Используйте пластинчатый уплотнитель.

Затем вы еще глубже погрузите песок в швы с помощью пластинчатого уплотнителя. Чтобы убедиться, что стыки полностью засыпаны песком, повторите шаги зачистки и вибрации еще раз.

7. Зачистка (снова).

Используйте щетку с мелкой щетиной, чтобы смести оставшийся песок на работе. Не забудьте оставить просвет в 1/8 дюйма между верхом асфальтоукладчика и верхом песка.

8. Сдуйте остатки.

Включите воздуходувку, потому что теперь пора сдуть оставшийся песок или остатки.

ВАЖНО! Если вы используете наш интеллектуальный полимерный песок G2 , воздуходувка не требуется! Благодаря особой формуле G2 , подметание — это все, что нужно, чтобы отодвинуть песок с поверхности асфальтоукладчика в стыки. Чтобы узнать больше об этом продукте, нажмите здесь .

9. Вода.

Полив поверхности активирует полимеры в песке.Вам нужно настроить шланг на установку душа и воду для душа на высоте 4 фута. Подождите не более 3-4 минут и не распыляйте сразу на слишком большую площадь. Важно: ни в коем случае нельзя допускать высыхания поверхности во время полива. После первого душа вы захотите принять душ и ополоснуть на высоте около 2 футов. (опять же, ожидание не более 3-4 минут). Наконец, вы должны принять душ и ополоснуть одновременно, пока не увидите скопление белой пены или лужи на брусчатке.Вот когда вы будете знать, что нужно остановиться.

ВАЖНО! Если вы используете наш интеллектуальный полимерный песок G2 , потребуется всего один полив! G2 разработан, чтобы упростить и ускорить процесс установки! Чтобы узнать больше об этом продукте, нажмите здесь .

10. Сухая чистка.

Используйте воздуходувку, чтобы сдуть оставшиеся остатки и всю воду, которая может иметь остатки.

Пришло время попробовать свой любимый напиток и полюбоваться своей работой!

Установка наружного патио или бассейна — это большая работа.Таким образом, вам, очевидно, нужно доверять различным продуктам, используемым в работе. Что касается полимерных песков, Alliance Gator тщательно тестирует каждый продукт, чтобы убедиться, что он превосходит ожидания конечного пользователя. Посмотрите сами, как пески Gator пробиваются по научной лаборатории, в этом коротком видео на YouTube .

OPTIMATRIX Полимерный песок для стыков (профессиональный)

ОПИСАНИЕ

Полимерный песок для стыковки DYNA® OPTIMATRIX представляет собой сухую смесь калиброванных песков, полимеров, связующих и специальных химических регулирующих агентов, специально разработанных для прочного и легкого связывания в горизонтальных стыках дорожного покрытия.При нанесении на швы дорожного покрытия он затвердеет и останется на месте после активации. Он схватывается за считанные минуты после активации водой, что обеспечивает правильную установку даже в том случае, если погода требует раннего дождя. Тщательно смешанный со специальными регулирующими добавками, качество полимерного песка для стыковки DYNA® OPTIMATRIX обеспечивает повышенную стабильность, производительность и долговечность ваших проектов по укладке асфальтоукладчиков.

Полимерный песок для стыков OPTIMATRIX сохраняет достаточную эластичность, необходимую для адаптации к движениям поверхности дорожного покрытия.Он устойчив к эрозии из-за погодных условий, технического обслуживания и дорожного движения. В нем используется технология «без пыли» EZ SWEEP TECHNOLOGY , чтобы гарантировать, что на поверхности дорожного покрытия не образуется дымка, а песок легче уносится, экономя ваше время и деньги. В отличие от обычного полимерного песка, для которого требуется 3 нанесения смачивания, OPTIMATRIX требует однократного смачивания, что экономит ваше время.

ПРИМЕЧАНИЕ. DYNA рекомендует использовать «Высоководостойкий» DYNA® OPTIMAX Полимерный песок для стыков для поверхностей, укладываемых поверх бетона, а также для дренажных и недренажных оснований, включая ложные стыки и сильно открытые участки воды.Примеры этого могут включать бассейны или участки с высоким уклоном.

ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА

— Быстрая установка. Настраивается за считанные минуты после активации. Не нужно беспокоиться о раннем смыве дождя.

— Настройка низкой температуры. Устанавливается при температуре не ниже 0 ° C (32 ° F).

— Включает «нулевую пыль» EZ SWEEP TECHNOLOGY , которая устраняет дымку на поверхности тротуара и делает его более быстрым и легким подметанием.

— Активация однократного смачивания, экономит время и деньги.

— Отлично подходит для наружных / внутренних работ.

— Для жилых и коммерческих помещений.

— Подходит как для пешеходов, так и для автотранспорта.

— В отличие от обычных песков, он остается твердым, гибким и идеально держится после смачивания и отверждения.

— Идеально подходит для большинства швов дорожного покрытия более 2 мм (1/16 дюйма).

— Идеально подходит для использования на наклонной дороге.

— Устраняет вымывание песка в бассейны.

— Обеспечивает лучшую устойчивость установленных асфальтоукладчиков.

— Сильно препятствует росту сорняков.

— Адаптируется к движениям асфальтоукладчика в любых погодных условиях.

— Устраняет эрозию суставов от дождя, воды, мороза, ветра, мытья электроэнергии и дорожного движения.

— Устойчив к циклам замораживания-оттаивания.

— Отпугивает муравьев и других насекомых.

СТАНДАРТЫ

Превышает:

— Техническая спецификация ICPI. 2, 5, 9

— ASTM C 144

— CSA A179

— CSA A82.56M

ЦВЕТА

РЕКОМЕНДУЕМЫЕ ПОВЕРХНОСТИ

Полимерный песок для заделки швов DYNA® OPTIMATRIX следует использовать для заполнения швов бетонных плит и плит, натурального камня и глиняных брусчатки, установленных на горизонтальных поверхностях, таких как проезды и террасы. площадки для бассейнов, дорожки и садовые участки.

Для участков с глубоким уклоном или участков, подверженных интенсивному движению и тяжелому техническому обслуживанию, мы рекомендуем использовать полимерный песок для стыков DYNA® OPTIMAX .

ТЕХНОЛОГИЯ

СПЕЦИФИКАЦИЯ СОЕДИНЕНИЯ

Минимальная ширина стыка: 2,0 мм (1/16 дюйма)

Минимальная глубина соединения: 32,0 мм (1 1/4 дюйма)

ОГРАНИЧЕНИЯ

— Устанавливайте только при 0 ° C (32 ° F) или выше.

— Укладка дорожного покрытия должна выполняться в соответствии с различными спецификациями ICPI, чтобы обеспечить максимальную пользу от этого продукта.

— Не оставляйте OPTIMATRIX на поверхности до увлажнения, так как он будет прилипать к поверхности и его будет трудно удалить.

— Не заменяет строительный раствор или цементный раствор.

— Не наносить на мокрые или влажные поверхности тротуара.