Фибробетонные полы — расчет стоимости устройства наливного пола

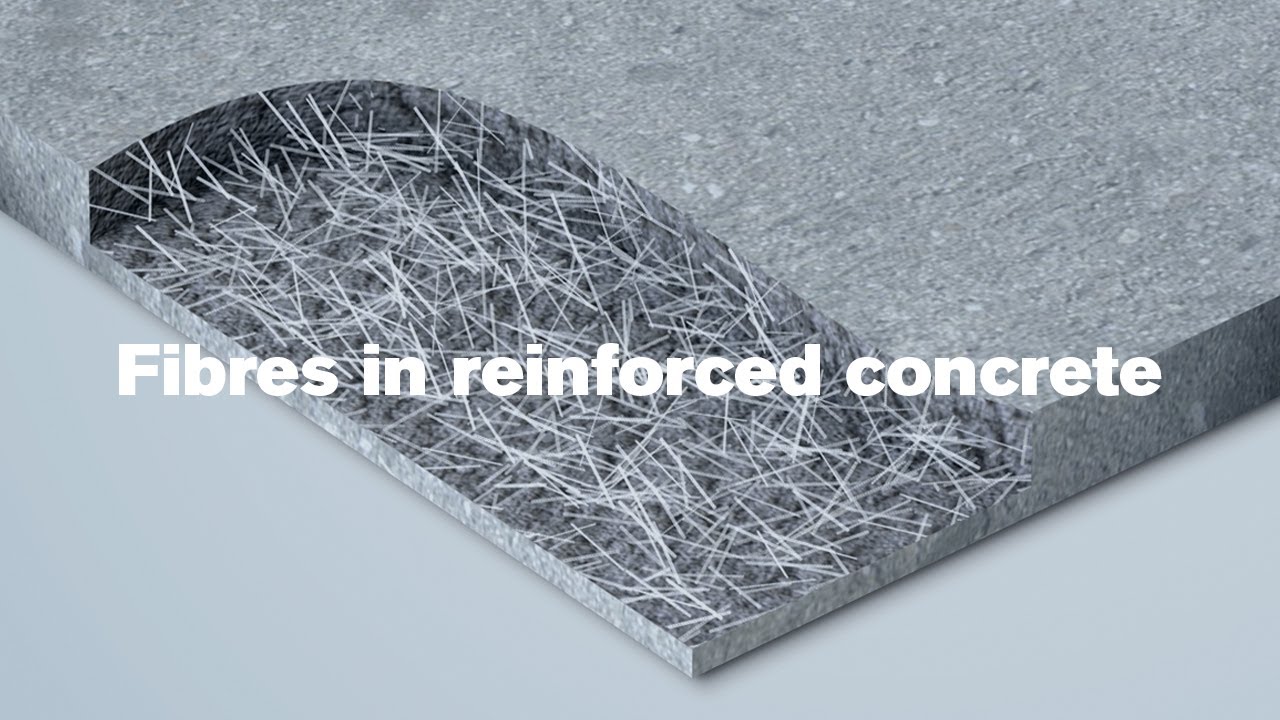

Фибробетонные полы – это инновационная технология, основанная на использовании современных материалов. Для изготовления фибробетона в высококачественный бетон на стадии производства добавляют полимерные волокна. Благодаря эластичности и прочности этих волокон (фибры) полы из фибробетона приобретают уникальные эксплуатационные характеристики.

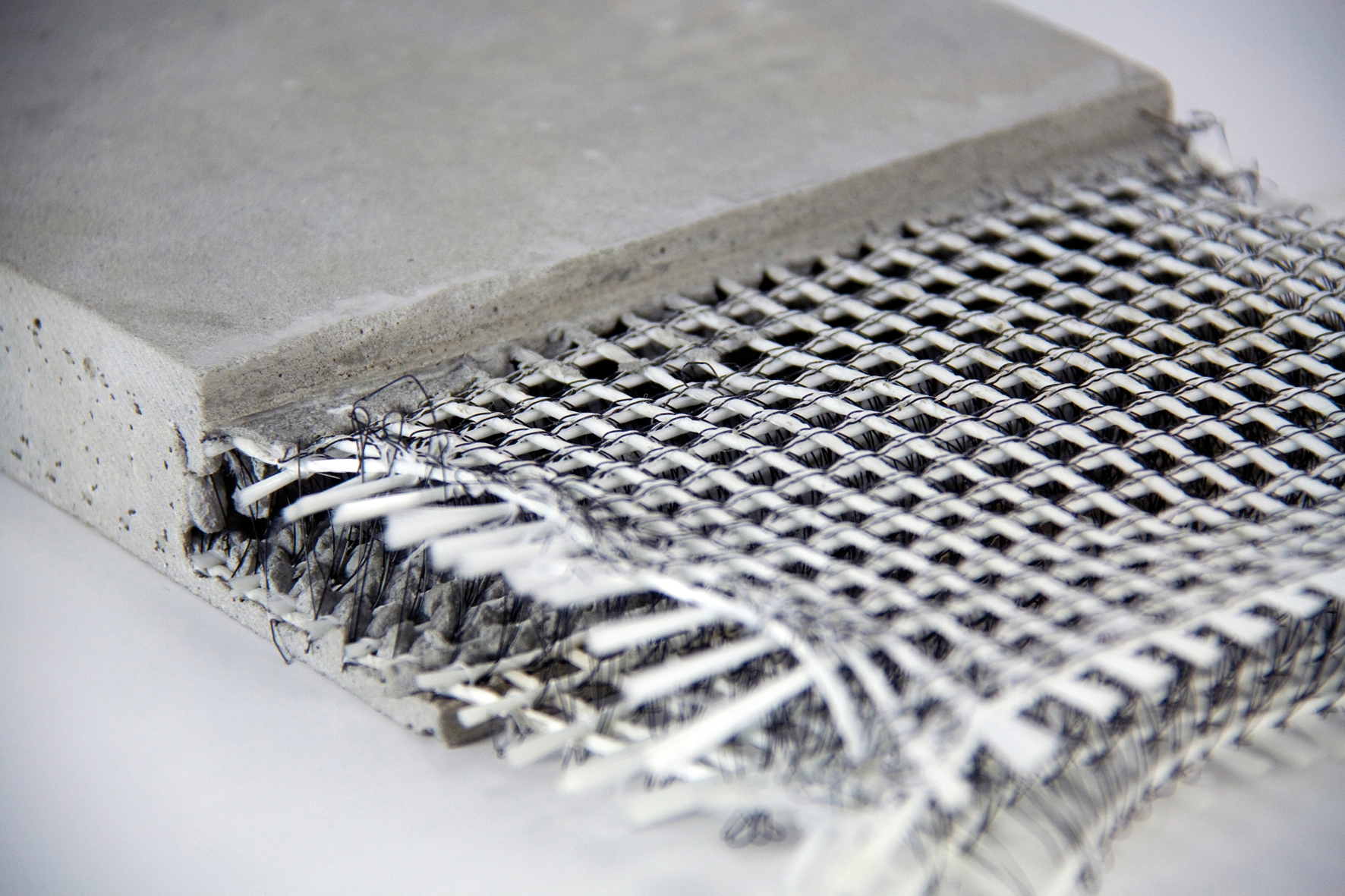

Если у традиционно используемой сеточной арматуры область действия распространяется только на места нахождения арматуры, оставляя около 90% бетона не связанным, то при дисперсном армировании фиброй, такая ситуация исключается и связывания бетонного основания проходит по всему объёму пола.

Фибробетон — вид бетона в состав которого входит цемент и равномерно распределенное фиброволокно, придающее материалу армирующее свойство. В качестве фибры могут выступать отрезки тонкой проволоки из стали или полимерная леска.

Характеристики фибробетонных полов

Потребительские свойства

Армирование фиброй придает бетонным полам следующие свойства:

- повышенная усталостная прочность, ударопрочность, износостойкость;

- исключительная прочность на растяжение;

- малый вес;

- высокая морозостойкость, влагостойкость;

- долговечность;

- возможность уменьшить количество металлической арматуры, толщину пола из фибробетона, что сокращает расходы на строительство.

Области применения

Полы из фибробетона рекомендованы для следующих объектов:

- офисные, производственные, складские, торговые помещения;

- гаражи, парковки, автосервисы;

- ангары, грузовые терминалы;

- банковские хранилища;

- мосты, плотины, взлетно-посадочные полосы и другие сооружения повышенной прочности.

Технология устройства пола

Устройство фибробетонныных полов происходит в несколько этапов:

- подготовка основания. Фибробетонные полы укладываются как по грунтовому основанию, так и по черновому бетонному;

- смесь заливают вручную или при помощи пневматического оборудования. После заливки поверхность фибробетонного пола выравнивается;

- чтобы бетонный пол был гладким и красивым, а также с целью повысить прочность фибробетонных полов, используют топпинг и производят затирку специальными машинами, при необходимости наносят обеспыливающее полимерное покрытие пола;

- в завершение работ нарезают деформационные швы и заполняют их герметиком.

В состав смеси для фибробетона помимо цемента входит так называемая фибра. Это собирательное название для различного рода волокон. Армирование дисперсными волокнами значительно увеличивает прочность полимерного пола, улучшает и другие его качества. В бетон могут быть добавлены волокна из металла, полимеров, стекла, минеральных веществ. Количество фибры добавляемой в бетонные полы зависит от ее типа. Например 1 м3 бетонного раствора разбавляют 20 кг металлической или 5 кг полимерной фиброволокна. Главное качество полов из фибробетона — прочность на растяжение.

Виды фибробетона

С металлической фиброй

Стальная фибра представляет собой профилированную стальную проволоку диаметром 0,5 — 1,2 мм и длиной 30 – 80 мм либо фрезерованную стальную проволоку треугольного сечения со специфическими зацепами на концах.

С полипропиленовой или нейлоновой фиброй

Волокна не всплывают в растворах и жидких смесях и прекрасно перемешиваясь с компонентами бетона создает 3-х мерное армирование бетонных конструкций.

Фибробетонные полы: состав, технология производства, характеристики

Популярность в современном строительстве приобрели фибробетонные полы, которые из-за своей уникальной структуры применяются при сооружении различных объектов — корпусов промышленного назначения, зданий для складского хозяйства, строений выставочного и торгового назначения, гаражей и мастерских по ремонту механических средств и других областей экономики.

Состав материала

Вещество, имеющее мелкозернистую структуру и специальный усиливающий наполнитель — фибробетон. Чтобы увеличить прочность и снизить плотность смеси усовершенствовалась рецептура материала. После научных исследований сделан вывод — для повышения сопротивляемости от образования деформации, увеличения прочности при растягивании структуры, увеличения противоударных свойств в состав фибробетона нужно включить арматурные элементы — синтетические волокна-фибры.

Чтобы наполнить бетон усиливающими компонентами, используют добавки металлических и неметаллических нитей органического и синтетического происхождения.

Арматурные включения в состав материала бывают двух типов:

- Металлические. Исходное вещество наполнителя — сталь, элементы которой имеют разную конфигурацию и величину.

- Неметаллические. Фибра выполнена из акрила, стекла, хлопка, полиэтилена, базальта, углерода, карбона.

Наиболее распространены в строительстве волокна из металлов и стекла. Становится популярным бетон из полипропиленовой фибры, которая уменьшает вес монолита. Базальтовые и углеродные наполнители из-за своей высокой стоимости реже применяются застройщиками. Внутреннее строение такого раствора представляет собой однородную всесторонне пронизанную структуру волокнистыми включениями из разных веществ, которые характеризуют технические параметры материала и создают сложную усиливающую конструкцию.

Виды фибробетона

Основные типы материала фибры и описание:

| Наименование | Характеристика | Плюсы | Минусы | |

| Стальная | Внутренняя структура монолита заполнена металлическими включениями в форме волн или анкеров размером 1—5 см | Высокая прочность на разрыв и на растяжение | Подверженность коррозийным процессам | |

| Не дает усадки | ||||

| Не деформируется | Плохая адгезия с бетонной структурой | |||

| Не растрескивается | ||||

| Базальтовая | Наполнителем выступает минеральная вата — синтетическое волокно, полученное при расплавлении вещества вулканической природы | Стойкость к механическому воздействию | Высокая стоимость | |

| Химическая устойчивость к щелочным и кислотным реактивам | ||||

| Пожаробезопасность | ||||

| Увеличены прочностные показатели в 3 раза | ||||

| Стекловолоконная | Вспомогательное вещество — нити из вытянутого расплавленного стекла, свойства включений зависят от метода изготовления и химической структуры материала | Высокая пластичность | Высокая чувствительность к щелочам — поверхности для усиления стойкости модифицируют специальными полимерами | |

| Хорошая упругость | Фибробетонные растворы заливаются при помощи специального оборудования | |||

| Углеродная | Армирующие элементы — рубленные нити из углерода, полученные в результате термических процессов | Термоустойчивость | Высокая стоимость | |

| Химическая стойкость | ||||

| Антикоррозийные свойства | ||||

| Хорошее сцепление | ||||

| Стойкость к механическим нагрузкам | ||||

| Полипропиленовая | Наполнитель — разрезанная и скрученная полипропиленовая пленка, которая создает сеткообразную структуру | Высокая сопротивляемость ударному воздействию | Неустойчивость к растяжению и сжатию | |

| Плохо смачивается | ||||

| Подвержена влиянию высоких температур | ||||

Требования и характеристики

Чтобы сделать раствор самому, важно знать правильные пропорции составляющих.

Чтобы изготовить фибробетон своими руками, следует использовать для приготовления раствора портландцемент марки не ниже М 500, откалиброванный гранотсев размером 0,5—2,0 см, промытый песок средней фракции. Для наполнения применяют стальные отходы или проволоку. Расчет показывает, что на 1 м³ готового продукта требуется 35 кг металлических элементов. Если планируются сильные нагрузки на основание, то рекомендовано применять комбинированный тип арматуры — металлический каркас с добавлением материалов фибры.

Стяжка из фибробетона для полов не должна иметь в своем составе пластификаторов.

Фибробетонные полы отличаются от традиционного покрытия особыми характеристиками:

- устойчивость механическому воздействию;

- износоустойчивость поверхностей;

- водонепроницаемость материала;

- прочность на растяжение;

- устойчивость к образованию трещин;

- хорошая вязкость;

- вибрационная стойкость;

- устойчивость к морозу и температурным перепадам;

- наличие технологии по созданию бесшовного покрытия.

Технология производства

Для качественного замеса бетона потребуется строительная техника.

Фибробетон можно изготовить самостоятельно на строительной площадке. Дробилкой производят измельчение вспомогательного материала, а бетоносмеситель выполняет смешивание цемента, песка и фибры. Основное условие приготовления особого монолита — равномерное распределение армировочных элементов по всему объему. Для этого процесс перемешивания выполняют дольше, чем обычно на 50%.

Укладка полов

Работы по монтажу фибробетонных полов выполняют в несколько этапов. Сначала формируют опалубку по площади заливки в виде «карт», прямоугольная конфигурация которых должна совпадать с компенсационными швами. Далее выполняют наполнение вспомогательных конструкции приготовленным монолитом, уплотнение производится виброрейкой. Для придания поверхностным слоям укрепления, проводится обработка топпингом.

Плюсы и минусы

Положительные свойства полов из фибробетона позволяют сэкономить на строительстве, не применяя металлический арматурный каркас. При распределении материала фибры по площади основы увеличивается прочность монолита. Вес конструкции из такого бетона значительно ниже, чем приготовленных по традиционной методике, а пластичность и эластичность позволяет выполнять изделия любой конфигурации. Недостаток материала один — его высокая цена.

При распределении материала фибры по площади основы увеличивается прочность монолита. Вес конструкции из такого бетона значительно ниже, чем приготовленных по традиционной методике, а пластичность и эластичность позволяет выполнять изделия любой конфигурации. Недостаток материала один — его высокая цена.

Фибробетон для наливных полов в промышленных зданиях

Промышленные бетонные полы относятся к категории долговечных покрытий. Они отличаются ровной поверхностью, высокими показателями прочности. Бетонные полы для промышленности обычно устраиваются в местах с невысокой проходимостью и средними механическими нагрузками.

Для улучшения характеристик покрытий из бетона в раствор добавляют специальные волокна — фибру. Фибробетон улучшает технологические свойства покрытия.

По сравнению с обычным покрытием фибробетонные полы:

- имеют более высокую ударную вязкость;

- обладают повышенной стойкостью к образованию трещин;

- имеют более высокое сопротивление кавитации, морозоустойчивость и жаропрочность;

- характеризуются высокой прочностью при растяжении.

Какая фибра вводится в бетонную смесь?

Фибра представляет собой волокна небольшого размера, которые вводятся в бетонную смесь и равномерно распределяются по всему объему. Благодаря равномерному распределению по объему строительный материал улучшается свои характеристики. Востребованными марками фибробетона считаются составы, наполненные:

- Стекловолокном. Фибробетон со стекловолокном обладает повышенной огнеупорностью, упругостью. Из-за неспособности стекловолокна противостоять агрессивным щелочным средам в растворы фибробетонной смеси добавляют вещества, связывающие щелочь, а стеклянное волокно дополнительно пропитывают полимерным составом.

- Стальными элементами. Сталефибробетон может изготавливаться с применением фибры из стали, алюминия или титана. Такой строительный материал устойчив к образованию трещин, имеет хорошую прочность на растяжение, изгиб.

- Базальтом. Бетон с базальтовой фиброй имеет повышенную деформационную устойчивость состава, но используется не часто из-за высокой стоимости.

Где стоит заливать фибробетонные полы?

Покрытия из бетона с добавлением макроволокон различаются по эксплуатационным свойствам. Все зависит от бетонного раствора, с помощью которого происходит устройство пола. В качестве исходного состава может применяться смесь с маркировкой от М-100 до М-600. Заливаются промышленные полы очень быстро, особенно если используется пневматическое оборудование. Обычно полы из фибробетона заливают в:

- промышленных и производственных цехах;

- все типах помещений, в которых будут размещаться склады;

- в автомастерских, гаражах, на паркингах;

- в аэродромных и грузовых ангарах;

- в офисах и помещениях торгового назначения.

Как происходит укладка бетонного пола?

Устройство покрытия начинается с подготовительных работ, а также с тщательных расчетов и составления подробной сметы, выбора оптимальной толщины покрытия. Перед началом строительных работ проверяется пригодность существующей поверхности: убирается мусор, заделываются выбоины и нежелательные отверстия. Сначала идет подготовка грунта.

Слой грунта устраивается для предотвращения просадки. После устройства грунта необходимо сделать подстилающий слой. Его изготавливают из песка, гравия либо щебня. Такая «подушка» обладает эластичностью. Жесткий подстилающий слой выполняют из бетонных плит.

Минимальная толщина подстилающих слое зависит от типа подстилающего материала и должна быть следующей:

- Для песочной «подушки» — 60 миллиметров;

- Для гравийно-щебеночных — 80 миллиметров;

- Для бетонных подстилок в производственных зданиях —100 миллиметров.

Над «подушкой» формируют гидроизоляционный слой. Он должен быть целостным, а в местах примыкания пола к стене граница изоляции должна быть выше поверхности на 200 миллиметров.

Он должен быть целостным, а в местах примыкания пола к стене граница изоляции должна быть выше поверхности на 200 миллиметров.

После укладки «подушки» и гидроизоляции рабочие приступают к созданию упрочняющего пласта. Его заливают фибробетонной смесью. Финальной стадией устройства промышленного пола является заливка стяжки, затирка швов и отделка пола.

Для устройства покрытия из фибробетона вы можете приобрести у нас любой вид этого строительного материала. Цена за кубический метр зависит от типа вводимого фиброволокна и класса бетона. Итоговая стоимость зависит от соотношения волокон и марки бетонного состава.

Возврат к списку

Фибробетонные полы и сталефибробетон | ООО «КТП ИнжСтрой»

Бетон – один из самых применяемых в строительстве материалов. Не одну сотню лет он постоянно подвергается модернизациям и модификациям. Строители, технологи и проектировщики не устают думать о том, как придать сооружениям, изделиям и конструкциям из бетона еще большую прочность, стойкость к различным нагрузкам, упростить, ускорить и удешевить работу с ним.

Строители, технологи и проектировщики не устают думать о том, как придать сооружениям, изделиям и конструкциям из бетона еще большую прочность, стойкость к различным нагрузкам, упростить, ускорить и удешевить работу с ним.

На сегодняшний день, наиболее современным и технически оправданным решением, в большинстве случаев, является применение фибробетонов и сталефибробетонов.

Само название «фибробетон» говорит нам о том, что в нем применяется два основных компонента, это фибра (полипропиленовая или базальтовая) и бетон. Соответственно при изготовлении стелефибробетонов используется стальная анкерная фибра различных толщин и форм и, естественно, бетон.

Стелефибробетоны и фибробетоны имеют много отличий по своим характеристикам и свойствам от обычных бетонов и конструкций из него со «стандартным» армированием. Как правило, их выделяют в отдельную группу современных конструкционных строительных материалов. Эти материалы нашли самое широкое применение в промышленном и гражданском строительстве, при строительстве аэродромов и дорог, часто их применяют при восстановлении, усилении и реконструкции старых бетонных конструкций.

Когда мы говорим о современных промышленных полах, то в первую очередь мы обращаем внимание на придание плите пола таких свойств как увеличенная прочность на растяжение и изгиб, стойкость к восприятиям ударных и вибрационных нагрузок, стойкость к истирающим нагрузкам, трещиностойкость. При этом важную роль в производстве работ играет скорость изготовления полов и снижение трудозатрат и как следствие стоимость готовых промышленных полов. Применение объемного или как его еще называют «дисперсного» армирования стальной анкерной фиброй позволяет уменьшить толщину бетонной плиты пола, что опять же позволяет снизить стоимость за счет экономии бетона. Совместимость работы бетона и стальной фибры обеспечивается за счет сцепления по их поверхности и наличия анкеров на концах фибр.

Фибробетонные и сталефибробетонные полы имеют бОльшую морозоустойчивость по сравнению с бетононым полом в котором применяется армирование с помощью сварных сеток или арматурных каркасов.

Вот некоторые показатели, которые ясно дают представление о более высоких показателях сталефибробетонов:

- прочность на растяжение при изгибе увеличивается в 2-3 раза

- прочность на сжатие увеличивается на 30-40%

- ударная прочность увеличивается в 2-3 раза

- сопротивление истираемости увеличивается в 1,5-2 раза

- трещиностойкость увеличивается в 2-3 раза (обеспечение объемного равномерного армирования трехмерной структуры – стальная фибра более эффективно воспринимает усилия любого направления, и блокирует трещину со всех сторон, препятствуя ее дальнейшему росту и развитию)

- не менее, чем на класс повышается морозостойкость и водонепроницаемость

- увеличивается вибрационная стойкость бетона (вибрация, распространяясь по арматурной сетке или каркасу, способствует разрушению бетона)

- долговечность увеличивается в 2-3 раза

- так же повышается усталостная прочность, вязкость разрушения и сопротивление кавитации

Наш многолетний опыт может это подтвердить. Промышленные полы с применением сталефибробетона показывают себя только с положительной стороны.

Промышленные полы с применением сталефибробетона показывают себя только с положительной стороны.

Чаще всего добавление стальной анкерной фибры осуществляется непосредственно на строительной площадке, перед укладкой бетона. Фибра добавляется в автобетоносмеситель постепенно, небольшими порциями и в течении 10-15 минут перемешивается на повышенных оборотах. Стальная анкерная фибра распределяется в бетоне равномерно, что позволяет осуществить трехмерное армирование бетона по всему объему. Самая большая ошибка неквалифицированных и малоопытных рабочих – внесение фибры разом, большими порциями. Это приводит к образованию «ежей» и неравномерному армированию бетонной плиты пола. Поэтому квалификация рабочих имеет очень большое значение. При больших площадях заливки сталефибробетонных полов применяют специальные пневматические дозаторы, которые загружают фибру в автобетоносмеситель при помощи сильной струи сжатого воздуха, однако, опыт показывает, что квалифицированные рабочие осуществляют эту операцию не менее качественно и вручную. Еще один способ изготовления сталефибробетона – загрузка фибры непосредственно на заводе. Это безусловно самый предпочтительной и правильный способ, однако на российском рынке практически нет бетонных заводов, которые были бы оборудованы специальными дозаторами и поэтому такой способ, к сожалению, является больше теоретическим, чем практическим.

Еще один способ изготовления сталефибробетона – загрузка фибры непосредственно на заводе. Это безусловно самый предпочтительной и правильный способ, однако на российском рынке практически нет бетонных заводов, которые были бы оборудованы специальными дозаторами и поэтому такой способ, к сожалению, является больше теоретическим, чем практическим.

Достаточно часто нам приходится слышать опасения заказчиков, что при изготовлении сталефибробетонных полов супрочненным слоем (топпингом) на их поверхности останется торчать стальная фибра, которая будет рвать колеса погрузчиков и мешать уборке. Это абсолютное заблуждение. При профессиональной укладке промышленных полов с применением фибры, их поверхность остается совершенно гладкой и ровной.

Основным ограничением применения сталефибробетона является то, что при необходимости подачи бетона к месту укладки при помощи бетононасоса, дозировка стальной фибры больше чем 15-20 кг/м³ — невозможна. Дозировка же стальной фибры при производстве промышленных полов чаще всего колеблется в пределах 30 — 45 кг/м³, в зависимости от эксплуатационных нагрузок. Исходя из этого, там, где невозможен «прямой слив» из автобетоносмесителя применяют классическое армирование при помощи стальных сеток или арматурных каркасов. Возможно так же комбинированное армирование: классическое + сталефибробетон.

Исходя из этого, там, где невозможен «прямой слив» из автобетоносмесителя применяют классическое армирование при помощи стальных сеток или арматурных каркасов. Возможно так же комбинированное армирование: классическое + сталефибробетон.

Для повышения ударопрочности и трещиностойкости промышленных полов в бетон добавляется полипропиленовая фибра. Так же полимерная фибра очень хорошо сдерживает усадочные деформации в первые 2-6 часов после укладки бетона, и это в значительной степени помогает снизить количество усадочных трещин за счет более равномерного распределения нагрузок. В последующем, волокна синтетической фибры снижают риск разлома, соединяя края образовавшихся трещин. В среднем расход полимерной фибры при устройстве полов составляет 0,6-1,0 кг/м³ бетона. Ее добавление также происходит непосредственно на строительной площадке в автобетоновоз.

Наша компания имеет большой накопленный опыт в устройстве промышленных бетонных полов из сталефибробетона и фибробетона. При необходимости, наши специалисты помогут осуществить расчет необходимого количества стальной анкерной фибры в зависимости от нагрузок и требований к промышленным полам при эксплуатации.

Фибро бетонные полы от компании «Европолл»

Фибробетон на сегодняшний день остаётся одним из лучших материалов для заливки полов. Он применяется в том случае, когда необходима особая устойчивость к вибрациям и механическим воздействиям. Этот состав используется при строительстве высокотехнологичных объектов, в том числе и атомных станций, плотин и т.д.

Основное отличие от обычного бетона

Приставка «фибро» означает, что в состав смеси добавлены специальные волокна (металлические, полимерные или стеклянные). Такой наполнитель, при невысокой стоимости, значительно улучшает качество бетона. Достигается это за счёт того, что микроскопические волокна армируют смесь, укрепляют её. В результате после застывания покрытие становится в несколько раз более прочным и устойчивым к повреждениям, чем обычный бетон. Главное, чего удаётся достичь с помощью фибры – это повышение эластичности напольного покрытия. На таком полу:

- реже образуются сколы – ударостойкость вырастает более чем в десять раз;

- реже образуются трещины – устойчивость к их образованию повышается вдвое;

К нам вы можете обратиться, чтобы установить качественные и современные полы. При монтаже такого напольного покрытия специалисты компании Европолл используют только лучший цемент и наполнители.

При монтаже такого напольного покрытия специалисты компании Европолл используют только лучший цемент и наполнители.

Почему фибробетон – это выгодно:

- Так как фибра укрепляет бетонную смесь, можно сэкономить на армировании пола. И это не снизит его прочность.

- Высокая прочность этого материала позволяет снизить толщину напольного покрытия.

- Бетонная смесь, в которую добавляется полимерное волокно, оказывается более лёгкой, так что её проще транспортировать и заливать при монтаже пола;

- Снижаются и затраты при эксплуатации бетонного пола, армированного фиброй – так как он более прочный, устойчивый к образованию трещин, ремонтировать его нужно будет меньше и прослужит он дольше.

Полы из фибробетона могут эксплуатироваться на широком спектре объектов:

- в торговых залах, развлекательных центрах и т.д., в любых помещениях, где необходимо покрытие, которое выдержит постоянное воздействие тысяч ног.

- на промышленных объектах – от небольших складов до заводских цехов и ангаров с авиатехникой;

- на фермах, где важно обеспечить гигиеничность напольного покрытия;

- в помещениях, где происходят колебания температуры – этот вид покрытия более устойчив к появлению трещин при замораживании.

Укладка полов из фибробетона в цехах, ангарах и на производстве

Фибробетонные полы — новинка строительного рынка, появившаяся совсем недавно. Что это такое, мы сейчас разберемся. Вообще, все промышленные напольные покрытия изготавливаются на основе бетона, который в свою очередь является композитным материалом, т.е., смесью, имеющей в своем составе несколько компонентов, способствующих улучшению его качественных свойств. Как мы уже знаем, это может быть армирование топпингом, полимерами, арматурой и т.д.

А фибра представляет собой дисперсное волокно, которое, связываясь с остальными элементами, придает полу дополнительную жесткость, твердость и прочность. Можно подумать: зачем люди изобретают велосипед, ведь можно же усилить бетонное основание тем, чем усиливали и до этого. Но следует понимать, что фибра — компонент нового поколения, не являющийся заменой армирующим элементам, а дополнительный, препятствующий основной проблеме даже усиленных производственных полов — образованию трещин — компонент. Вибрация станков и промышленного оборудования, значительные механические и весовые нагрузки, перепады температур и влага напрямую способствуют образованию выбоин. А фибра делает пол намного прочнее, сводя к нулю растрескивание.

Можно подумать: зачем люди изобретают велосипед, ведь можно же усилить бетонное основание тем, чем усиливали и до этого. Но следует понимать, что фибра — компонент нового поколения, не являющийся заменой армирующим элементам, а дополнительный, препятствующий основной проблеме даже усиленных производственных полов — образованию трещин — компонент. Вибрация станков и промышленного оборудования, значительные механические и весовые нагрузки, перепады температур и влага напрямую способствуют образованию выбоин. А фибра делает пол намного прочнее, сводя к нулю растрескивание.

Фиброволокно бывает металлическим и неметаллическим. Из названия понятно, что в основе первой подгруппы лежит сталь, а к неметаллическим относятся фибры на основе полимеров, стекла и базальта. Промышленные полы обычно армируются стальной фиброй.

Фибробетонные полы для цеха

Вообще, использование металлических фиброволокон удешевляет процесс усиления пола в ангарах, цехах, на производстве. Свойства этого материала позволяют значительно уменьшить процентную составляющую арматуры или не использовать ее совсем и при этом качество пола останется неизменным. Да и толщина остается в рамках разумного, ведь довольно часто усиление бетонного пола достигается за счет увеличения его толщины.

Да и толщина остается в рамках разумного, ведь довольно часто усиление бетонного пола достигается за счет увеличения его толщины.

Производственные полы на предприятиях, занимающихся электротехническими работами, дополняются полимерами, которые устраняют статическое электричество.

Пристальное внимание на соблюдение санитарных и гигиенических норм обращается на предприятиях фармацевтической и пищевой промышленности. Здесь полы обязательно должны быть покрыты полимерами с антистатическими и антибактериальными свойствами, быть устойчивыми к низким температурам и оседанию конденсата.

Промышленные полы в авиационных ангарах

Сталефибробетон применяется на предприятиях авиационной промышленности. Здесь нагрузки максимальные. Вот здесь вряд ли можно подобрать что-то более экономичное и высококачественное, чем настилы на основе фиброволокна. Взлетная полоса усилена силикатными составами, которые препятствуют пылеобразованию, а вот в ангарах полы можно полировать до зеркального блеска. Это будет альтернативой полимерному слою. Но в этом случае следует помнить о том, что полировка ухудшает качество пола, он становится восприимчивым к воздействиям разного рода.

Это будет альтернативой полимерному слою. Но в этом случае следует помнить о том, что полировка ухудшает качество пола, он становится восприимчивым к воздействиям разного рода.

Компания «Монолитспецстрой» выполнит работы любой сложности по укладке промышленных бетонных полов с усилением фиброволокном в строго оговоренные сроки по приемлемой стоимости.

состав, характеристики и технология изготовления

На рынке стройматериалов предлагают новый материал – фибробетон. Он являет собой бетон, который в своем составе имеет частицы фиброволокна, от названия которых и исходит название бетона. Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора. Фибробетонные вкрапления одинаковы по длине и толщине. Это позволяет равномерно распределить их во всей структуре бетона. Существует много преимуществ фибробетона. Ниже мы детально обсудим их.

Понятие и состав фибробетона

Фибробетон – это мелкозернистый материал, одним из составляющих которого является армирующий наполнитель. В прошлом с расчетом на снижение хрупкости и количества появления трещин, предпринимались меры по повышению прочности бетона. Так, строители добавляли дисперсные волокна и распределяли их равномерно по всей бетонной массе. В результате этих работ характеристики полученного бетона улучшались:

В прошлом с расчетом на снижение хрупкости и количества появления трещин, предпринимались меры по повышению прочности бетона. Так, строители добавляли дисперсные волокна и распределяли их равномерно по всей бетонной массе. В результате этих работ характеристики полученного бетона улучшались:

- прочность повышалась до 30%;

- стойкость к физическим нагрузкам возросла;

- трещины образовывались реже.

Различают две группы фибры:

- металлическая – исходным веществом является сталь, которая имеет различную форму и размеры;

- неметаллическая – производится из таких материалов, как стекло, акрил, хлопок, базальт, полиэтилен, карбон, углевод и другие.

Самыми популярными волокнами являются стеклянные и металлические. Однако с каждым днем все большую популярность приобретает полипропиленовая фибра. Что касается материалов из базальта и углерода, то они применяются крайне редко в связи с высокой стоимостью.

Волокна хлопка, вискозы и нейлона предают специфические особенности бетону, армированному фиброй из стали. Структура фибробетона являет собой однородную конструкцию, которая со всех сторон пронизана волокнами из различных материалов. Именно они определяют технические характеристики бетона, создают эффект армирования.

Структура фибробетона являет собой однородную конструкцию, которая со всех сторон пронизана волокнами из различных материалов. Именно они определяют технические характеристики бетона, создают эффект армирования.

Вернуться к оглавлению

Технические характеристики

Свойства бетона зависят в первую очередь от используемого стройматериала в производстве. Рассмотрим характеристики основных видов фибробетона. Стальная фибра – самый распространенный наполнитель. Он обладает повышенной прочностью к нагрузкам, не усаживается и не образует трещин во время службы. Наиболее примечательные его качества – длительный срок эксплуатации, плотность и стойкость к износу. Кроме того, данный фибробетон не теряет свойства под действием низких температур, влаги и огня.

Следующее в рейтинге популярности волокно из стекла. Бетон этого типа обладает высокими качествами упругости, что наделяет его пластичностью. Однако щелочная среда вредна этому материалу. Стойкость к химическому влиянию обеспечивается полимерной пропиткой, путем добавления в бетон добавок на основе глиноземистого раствора. Именно он связывает щелочи и препятствует повреждению фибробетона. В конечном варианте вы получаете раствор с высокой прочностью, устойчивостью к высоким температурам, гидроизоляцией, стойкостью к воздействию химических средств и истиранию.

Именно он связывает щелочи и препятствует повреждению фибробетона. В конечном варианте вы получаете раствор с высокой прочностью, устойчивостью к высоким температурам, гидроизоляцией, стойкостью к воздействию химических средств и истиранию.

Асбестовая фибра характеризуется долговечностью, стойкостью к щелочной среде, нагрузкам и термозащитными качествами. Бетон на основе базальта имеет повышенную прочность. Больше всего он подходит для конструкций, которые подвержены постоянным нагрузкам, деформации и вокруг которых существуют факторы для появления трещин.

Общие характеристики остальных типов волокон – это защита от воздействия химических веществ, прочность на деформацию, стойкость к перепадам температур и неспособность проводить электричество. Благодаря синтетичной природе материалов вес бетона снижается.

Вернуться к оглавлению

Преимущества и недостатки

Каждый материал имеет плюсы и минусы. Фибробетон не является исключением.

Вернуться к оглавлению

Преимущества

Бетон с фиброволокном является лучшим материалом для решения многих строительно-ремонтных задач.

Выделяют следующие достоинства фибробетона:

- снижение затрат на строительство при использовании фибры для армирования вместо армирующей сетки или каркаса;

- высокая продуктивность работы по фибробетону;

- расход бетона с применением фибры значительно меньше;

- в отличие от остальных видов бетона фибробетон не теряет своих технических характеристик даже после окончания срока службы, поскольку благодаря фибре материал становится вязким;

- фибробетон обладает хорошими адгезионными качествами;

- фибра может применяться как в газо-, так и в пенобетонных конструкциях;

- в ходе армирования в газобетоне происходит процесс поризации и как следствие наблюдается его устойчивость;

- фибра в пенобетоне повышает его прочность.

Вернуться к оглавлению

Недостатки

На удивление, минус у этого бетона только один, а именно, высокая стоимость, если сравнивать с обычным бетонным раствором. Однако этот недостаток легко компенсируется долговечностью стройматериала и его стойкостью к износу.

Вернуться к оглавлению

Области применения

Учитывая вышеперечисленные технические характеристики фибробетона, этот материал стал популярным на рынке. Он применяется в конструкциях, на которые оказывается сильное давление со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера. Каждый исходный материал имеет свою сферу применения. Стальной фибробетон чаще всего применяется:

- шпалы, фундамент, мостовое покрытие, берегозащитные полосы;

- полы, тоннели;

- дороги, полосы для взлета и посадки на аэродромах, тротуары;

- тротуарная плитка, бордюрный материал;

- каркас конструкции, монолитные сооружения;

- каналы для водоотвода, шахты колодцев под канализацию, плотины, водоочистные системы;

- фибробетонные полы.

Бетон со стекловолокном используется при устройстве:

- щитов для шумозащиты;

- гидроизоляции для очистительных сооружений;

- декоративных изделий небольшого веса для отделки покрытий;

- фасадной отделки фибробетоном жилых конструкций;

- промышленных помещений, покрытия в которых подвержены загрязнению;

- заборов, скамеек, цветочных клумб и других объектов.

Базальтовый бетон является незаменимым при строительстве:

- перекрытий, фундамента, дорог;

- резервуаров, дамб, конструкций железнодорожного характера.

Фибробетон из полипропилена необходим для создания:

- конструкций из пеноблоков;

- ячеистого бетона;

- объектов небольшого веса.

Хлопковые и вискозные материалы используются при замешивании текстильбетона.

Вернуться к оглавлению

Фибробетонные полы

Фибробетон часто применяется для устройства фибробетонных полов. На практике этот бетон обрел большую популярность благодаря низкому показателю хрупкости. Напольная стяжка из фибробетона и ее вид зависит напрямую от требований и марки применяемого цемента. В процессе заливки полов наибольший перепад в 2 метра равен 2 мм. Благодаря этому затраты на строительство снижаются, как и последующие работы по готовому материалу. Кроме того, процесс заливки происходит быстро, что обеспечивается благодаря пневмооборудованию.

Напольная стяжка из фибробетона и ее вид зависит напрямую от требований и марки применяемого цемента. В процессе заливки полов наибольший перепад в 2 метра равен 2 мм. Благодаря этому затраты на строительство снижаются, как и последующие работы по готовому материалу. Кроме того, процесс заливки происходит быстро, что обеспечивается благодаря пневмооборудованию.

Фибробетонные полы устраиваются в следующих типах помещений:

- промышленные и производственные;

- склады;

- автомастерские, паркинги, гаражи;

- залы для выставок и торговли;

- аэродромные и грузовые ангары;

- конструкции под офисы.

Вернуться к оглавлению

Технология изготовления бетона

Фибробетон может быть приготовлен как по стандартной промышленной технологии, так и своими руками. Второй способ – своими руками – имеет особенности. Процесс изготовления требует применения бетономешалки и дробилки. На первом этапе происходит расчет и дробление исходного материала. Песок и цемент может добавляться как после измельчения, так и в процессе перемешивания. В первом случае равномерное распределение фибры происходит быстрее в отличие от второго варианта, который требует большего количества времени.

Песок и цемент может добавляться как после измельчения, так и в процессе перемешивания. В первом случае равномерное распределение фибры происходит быстрее в отличие от второго варианта, который требует большего количества времени.

Именно качественное распределение арматуры по всему объему раствора – это ключевое условие его качества. Изготавливая бетон своими руками, следует контролировать отсутствие скоплений фибры. С этой целью замешивание должно длиться на 30-50% дольше обычного. В процессе необходимо иногда проверять качество раствора. При соблюдении инструкции созданный бетон будет идентичен промышленному.

Вернуться к оглавлению

Вывод

Вышеизложенные факты дают право утверждать, что фибробетон обладает множеством положительных свойств. Кроме того, для его изготовления и применения не требуется специальная техника. Это дает возможность данному бетону справедливо конкурировать с другими типами бетонов.

Характеристики фибробетона позволяют использовать его при различных строительных работах. В качестве фибры могут выступать как металлические, так и неметаллические волокна.

В качестве фибры могут выступать как металлические, так и неметаллические волокна.

Полы, армированные волокном: преимущества, примеры и цены

Бетонные полы придают гладкий вид и невероятную долговечность для самых разных промышленных и коммерческих проектов. Но с армированием наши бетонные полы стали прочнее, чем когда-либо. Полы из фибробетона — один из самых прочных, долговечных и долговечных напольных покрытий, доступных в Великобритании. Этот тип полов, армированный волокнистыми материалами, может значительно лучше сохранять свою структурную целостность, чем неармированный бетон.

Полы из бетона, армированного волокном, быстро набирают популярность по всей Великобритании, поскольку все больше и больше людей начинают осознавать его преимущества. Итак, прежде чем разместить заказ на бетонный пол, подумайте о преимуществах полов, армированных фибробетоном.

Что такое клетчатка?

Волокно — небольшой кусок материала, обладающий армирующими свойствами. Эти армирующие свойства и придают волокнистому материалу структурную целостность.Типы волокон включают стекловолокно, синтетические волокна, стальные волокна и натуральные волокна. Все эти различные волокна можно использовать в широком спектре строительных деталей.

Эти армирующие свойства и придают волокнистому материалу структурную целостность.Типы волокон включают стекловолокно, синтетические волокна, стальные волокна и натуральные волокна. Все эти различные волокна можно использовать в широком спектре строительных деталей.

Обычно бетонные полы армированы волокнами (обычно стеклянными или «пластиковыми»), так что прочность покрытия значительно увеличивается. При установке фибробетона необходимо учитывать множество факторов, поскольку форма, длина и размер волокна так же важны, как и тип бетона.Например, тонкое, короткое стекловолокно будет эффективным только в первые часы после заливки бетона, по существу работая для уменьшения растрескивания на поверхности во время схватывания бетона. Однако эти мелкие волокна не увеличивают прочность бетона на разрыв.

Как волокна влияют на бетон?

Одним из наиболее важных способов воздействия волокон на бетон является контроль и уменьшение таких проблем, как растрескивание и усадка при высыхании бетонных полов. Волокна также снижают проницаемость бетона, что снижает утечку воды.Более того, некоторые типы волокон обеспечивают отличную ударопрочность, эффективное истирание и отличную стойкость к растрескиванию бетонных полов, обеспечивая им дополнительную защиту.

Волокна также снижают проницаемость бетона, что снижает утечку воды.Более того, некоторые типы волокон обеспечивают отличную ударопрочность, эффективное истирание и отличную стойкость к растрескиванию бетонных полов, обеспечивая им дополнительную защиту.

Различные типы бетона, армированного волокном

- Органические волокна

- Асбестовые волокна

- Углеродные волокна

- Стальные волокна

- Волокна полипропиленовые

- Стекловолокно

Лучшие применения для бетонных полов

Фибробетон имеет более высокую прочность на изгиб, чем неармированный бетон, что является значительным преимуществом, если вы хотите, чтобы полы были долговечными.Наши железобетонные полы сделаны прочными и долговечными. Когда полы армированы волокном, они могут выдерживать значительные нагрузки.

Чаще всего бетонные полы применяются в крупномасштабных промышленных бетонных полах, в легких объектах, в архитектурно чувствительных зданиях, сложных геометрических элементах и в подвесных полах. Какой бы тип бетонного пола вы ни искали, у нас есть широкий выбор дизайнов и стилей.

Какой бы тип бетонного пола вы ни искали, у нас есть широкий выбор дизайнов и стилей.

Повысьте прочность и долговечность ваших полов: Если вы хотите повысить прочность и долговечность бетонных полов, армированные волокна могут иметь большое значение.

Уменьшение растрескивания на поверхности: Поверхностное растрескивание — обычная проблема для бетонных полов, когда они слишком быстро сохнут. Если вы хотите уменьшить проблему растрескивания поверхности, фибробетон — идеальное решение.

Повышение сопротивления замораживанию-оттаиванию: при замерзании воды она расширяется. Таким образом, если бетон влажный, он подвержен замерзанию, что создает значительное давление в порах бетона. Если бетон подвергается многократным циклам замораживания-оттаивания, может произойти крошение.Добавление волокон в бетон повысит его устойчивость к замерзанию, сохранит его твердость и отсутствие повреждений.

Уменьшение эффекта усадки: в процессе отверждения бетон обычно испытывает усадку, когда из него испаряется вода. Это может привести к появлению трещин и других дефектов на поверхности, что нарушит эстетику готового вида. Волокнистое армирование в бетоне может помочь улучшить сопротивление усадке, уменьшив эстетический ущерб.

Это может привести к появлению трещин и других дефектов на поверхности, что нарушит эстетику готового вида. Волокнистое армирование в бетоне может помочь улучшить сопротивление усадке, уменьшив эстетический ущерб.

Эстетика бетона: говоря об эстетике, для инсталляций, требующих особой отделки бетона, могут быть добавлены микросинтетические или невидимые волокна для создания почти невидимой отделки. Если вы заинтересованы в добавлении фибры в бетон, поговорите с одним из наших сотрудников сегодня.

Преимущества бетона, армированного волокном

- Снижает предел прочности бетона на разрыв

- Повышает прочность пола

- Уменьшает воздушные и водяные пустоты

- Волокна, такие как стекло и графит, обладают отличной сопротивляемостью ползучести

- Снижены затраты на формирование стыков, так как нет необходимости в обслуживании стыков

- Ускорение строительства

- Уменьшает толщину плиты, что позволяет сэкономить на бетоне и затратах на укладку.

- Процесс строительства проще

- Риск растрескивания бетона значительно снижен

- Бетон имеет повышенную ударопрочность

- Бетон имеет повышенное сопротивление усталости

- Снижение затрат на техническое обслуживание

- Долговечные полы

О решениях для бетонных полов

На протяжении более 30 лет наша команда Concrete Flooring Solutions участвовала в строительстве некоторых из крупнейших бетонных полов в Великобритании.Наши знания и опыт гарантируют, что мы можем предоставить нашим клиентам исключительные результаты бетонных полов.

Мы с гордостью устанавливаем бетонные полы в промышленных, жилых и коммерческих помещениях. Мы трудолюбивая компания дизайнеров, мастеров и геодезистов с многолетним опытом укладки бетонных полов в соответствии с высочайшими требованиями наших клиентов. Вот лишь некоторые из преимуществ выбора наших услуг:

- Опыт работы в отрасли более 40 лет

- Конкурентные ставки

- Результат на всю жизнь

- 100% аккредитовано

- Золотой член Constructionline

Устанавливаем полы, которыми вы можете гордиться

Каждый проект бетонного пола, который мы выполняем, проходит через процесс детального планирования, чтобы гарантировать, что мы делаем все возможное для удовлетворения ваших требований. Наша команда является отраслевыми экспертами и сделает все возможное, чтобы добиться желаемой эстетики пола.

Наша команда является отраслевыми экспертами и сделает все возможное, чтобы добиться желаемой эстетики пола.

В Concrete Flooring Solutions мы используем новейшие дизайнерские технологии, чтобы предлагать нашим клиентам бетонные полы, специально разработанные для удовлетворения их конкретных требований к напольным покрытиям. Мы используем различные методы заливки, чтобы предложить нашим клиентам бетонные полы, которыми они могут гордиться.

Позвоните нам сегодня

Если вы хотите узнать больше о наших услугах и о том, как мы можем вам помочь, позвоните нам сегодня.Нам нравится все упрощать. Итак, если вы рассматриваете бетонные полы, мы будем более чем рады обсудить ваши требования. Наша команда всегда готова ответить на любые вопросы или проблемы, которые могут у вас возникнуть.

Более того, все наши проекты соответствуют Техническому отчету 34 The Concrete Society, который стал отраслевым стандартом для бетонных промышленных цокольных этажей. Позвоните нам сегодня, мы с радостью ответим на ваши вопросы!

Спецификация стальной фибры для бетонных полов

Фото © BigStockPhoto / Jacek Sopotnicki

Джордж Гарбер

Тонкие короткие пряди стальной фибры все чаще используются для армирования бетонных полов. Иногда эти волокна используются сами по себе, а иногда в сочетании с обычной армирующей сталью. Они появляются в плитах с опорой на грунт и в плитах настила из композитной стали.

Иногда эти волокна используются сами по себе, а иногда в сочетании с обычной армирующей сталью. Они появляются в плитах с опорой на грунт и в плитах настила из композитной стали.

В плитах с опорой на грунт они используются для контроля трещин, для обеспечения большего расстояния между стыками и для оправдания использования более тонких плит — хотя последняя цель является спорной, потому что она включает свойства армированного волокном бетона, с которыми эксперты не согласны. В композитных стальных плитах настила волокна могут заменить традиционную проволочную сетку для контроля усадочных трещин .

Инженеры-строители все еще думают, как лучше спроектировать пол из стального волокна. Американский институт бетона (ACI) 360R-10, Руководство по проектированию перекрытий на земле , предлагает руководство по их использованию в перекрытиях с грунтовым покрытием. Институт стальных настилов (SDI) C-2011, Стандарт для настилов перекрытий из композитных стальных плит , дает основные правила их использования в композитных стальных настилах. Однако ни один из этих документов не является последним словом по этому вопросу, поэтому исследования продолжаются.Между тем, спецификаторам необходимо подумать о том, как определить этот материал в контрактных документах.

Однако ни один из этих документов не является последним словом по этому вопросу, поэтому исследования продолжаются.Между тем, спецификаторам необходимо подумать о том, как определить этот материал в контрактных документах.

Волокна закладываются в бетон порциями по массе, поэтому спецификации на основе объема необходимо пересчитывать. В этой таблице приведены эквиваленты указанных доз. Изображения любезно предоставлены Джорджем Гарбером

Всякий раз, когда люди учатся, что работа будет включать стальные волокна, первым вопросом всегда будет какой-то вариант «сколько?» Кажется, каждый хочет знать дозировку волокна, которая обычно указывается как добавленная масса единицу объема бетона.Типичными единицами измерения являются килограммы на кубический метр (кг / м 3 ) или фунты на кубический ярд (фунт / куб. Дюйм).

Дозировка, конечно, имеет значение, но это только начало, потому что не все волокна одинаковы. Если другие ключевые детали не указаны, результатом будет бетон, содержащий указанную массу волокон, но не отвечающий намерениям проектировщика.

Стальная фибра в спецификациях

Поскольку стальную фибру можно рассматривать как разновидность армирования, возникает соблазн вставить ее в MasterFormat Division 03 20 00 –Бетонное армирование с арматурой и проволочной сеткой.Однако с волокнами лучше обращаться с подклассом 03 30 00 — литье на месте армирования или с подклассом 03 24 00 — волокнистым армированием. Если волокна помещаются в отдельную секцию, она должна быть упомянута в Разделе 03 30 00 – Монолитный бетон, поскольку именно здесь подрядчик по бетону и поставщик товарной смеси будут искать. Если в спецификации есть специальная секция для бетонного пола, то это хорошее место для стальной фибры.

Каждая спецификация стальной фибры должна включать в качестве ссылки ASTM A820, Стандартные технические условия для стальных волокон для бетона, армированного волокном, .Этот документ устанавливает правила прочности, изгибаемости, допусков на размеры и испытаний, которые применяются ко всем видам стальной фибры, обычно используемой в бетонных полах. Волокна должны иметь средний предел прочности на разрыв не менее 345 МПа (50 000 фунтов на квадратный дюйм). Они должны быть достаточно гибкими, чтобы их можно было согнуть на 90 градусов вокруг стержня диаметром 3 мм (1/8 дюйма) без поломки. Они не могут отличаться от указанной длины или диаметра более чем на 10 процентов. (Это не нужно указывать в спецификациях проекта, потому что ASTM A820 сделает всю работу за вас.)

Волокна должны иметь средний предел прочности на разрыв не менее 345 МПа (50 000 фунтов на квадратный дюйм). Они должны быть достаточно гибкими, чтобы их можно было согнуть на 90 градусов вокруг стержня диаметром 3 мм (1/8 дюйма) без поломки. Они не могут отличаться от указанной длины или диаметра более чем на 10 процентов. (Это не нужно указывать в спецификациях проекта, потому что ASTM A820 сделает всю работу за вас.)

ASTM C1116, Стандартная спецификация для бетона, армированного волокном , также может быть включена в спецификации. Этот стандарт регулирует способ добавления волокон в бетонную смесь.

Однако цитирования ASTM A820 и ASTM C1116 недостаточно, поскольку эти стандарты явно оставляют важные решения на усмотрение проектировщика. Полная спецификация охватывает все эти пункты:

- дозировка;

- ;

- длина;

- эффективный диаметр или соотношение сторон; и

- деформаций.

Тип

Сверху: волокно типа I длиной 50 мм (2 дюйма), волокно типа II длиной 25 мм (1 дюйм) и волокно типа V длиной 35 мм (1,3 дюйма). На этой фотографии показаны деформации на загнутых и непрерывных концах. .

На этой фотографии показаны деформации на загнутых и непрерывных концах. .

Дозировка волокна

Количество волокна обычно определяется массой волокон на единицу объема бетона — она измеряется в кг / м 3 или фунтах / с. В качестве альтернативы можно указать объем волокна в процентах от объема бетона.В этом есть смысл, особенно на этапе проектирования. Процент объема легче визуализировать, и он остается неизменным для всех систем измерения. Однако рабочие, которые фактически закладывают волокна в бетон, не имеют возможности производить дозирование по объему. Они могут производиться только партиями по массе, поэтому любые спецификации, основанные на объеме, необходимо будет преобразовывать в процессе. На рисунке 1 показаны эквиваленты некоторых указанных дозировок.

Дозировка волокна обычно составляет от 12 до 42 кг / м 3 (от 20 до 70 фунтов / с).Дозировки ниже этого диапазона иногда указываются, когда волокна используются для замены тонкой проволочной сетки. Дозировки выше этого диапазона редки.

Дозировки выше этого диапазона редки.

Установка дозировки волокна не является точной наукой, но ACI и SDI предлагают рекомендации. Согласно руководству ACI по проектированию плит на земле , дозировка волокна в плитах с опорой на землю никогда не должна быть меньше 20 кг / м 3 (33 фунта / с). Если цель волокон — обеспечить более широкое расстояние между стыками, в данном руководстве рекомендуется не менее 36 кг / м 3 (60 фунтов / с).Стандарт SDI для композитных стальных настилов перекрытий содержит краткую и простую рекомендацию для стальных волокон в композитных стальных настилах-плитах: используйте не менее 15 кг / м 3 (25 фунтов / с). В конце концов, решение остается за дизайнером пола, который может полагаться на опыт или рекомендации одного из производителей стального волокна.

Типы

ASTM A820 делит стальную фибру на пять типов в зависимости от способа их изготовления:

- Тип I — проволока холоднотянутая;

- Тип II — сталь листовая;

- Тип III — экстракт расплава;

- Тип IV — фрезерный; и

- Тип V — проволока холоднотянутая, нарезанная на волокна.

В настоящее время для бетонных полов используются только типы I, II и V.

Здесь показаны деформации, включая загнутый конец, плоский конец и непрерывную деформацию.

Как и следовало ожидать, производители волокна расходятся во мнениях относительно того, какой тип лучше всего подходит. С точки зрения пользователя, основная проблема заключается в том, что некоторые свойства могут быть доступны не для всех типов. Например, на текущем рынке единственными волокнами с загнутыми концами являются волокна типа I.

При обсуждении типа волокна следует остерегаться путаницы между ASTM A820 и ASTM C1116.ASTM A820, который имеет дело только со стальными волокнами, делит их на пять типов, перечисленных выше. Напротив, ASTM C1116, который касается всех видов волокон, делит армированный волокном бетон на четыре типа, в зависимости от того, какие волокна они содержат. В ASTM C1116 бетон со стальными волокнами называется типом I. Типы II, III и IV содержат стекло, пластик и целлюлозу соответственно.

Благодаря двум различным классификациям можно получить бетонную смесь типа I, которая содержит, скажем, стальные волокна типа II.Важно помнить, что классификация в ASTM A820 распространяется на волокна, а классификация в ASTM C1116 — на бетонные смеси.

Длина волокна

Длина стальных волокон, используемых в бетонных полах, составляет от 25 до 65 мм (от 1 до 2 1/2 дюймов).

Хотя обычно имеет значение согласованная длина, нет единого мнения относительно того, какая длина лучше. Это зависит от того, что ожидается от волокон. Инженеры, которые полагаются на способность волокон ограничивать расширение трещин после их образования — свойство, называемое остаточной прочностью, пластичностью или вязкостью при изгибе, — обычно предпочитают более длинные волокна.Те, кто полагается на способность волокон предотвращать появление видимых трещин, предпочитают более короткие, потому что они приводят к большему количеству волокон и меньшему расстоянию между волокнами. Бетонщики также любят более короткие волокна, которые с меньшей вероятностью будут запутываться и торчать над поверхностью пола.

Бетонщики также любят более короткие волокна, которые с меньшей вероятностью будут запутываться и торчать над поверхностью пола.

Обе сваи имеют одинаковую массу, но волокна диаметром 25 мм (1 дюйм) превосходят количество волокон диаметром 50 мм (2 дюйма) почти в восемь раз.

Однако есть ограничения в обоих направлениях. Верхний предел кажется близким к 65 мм, и в дальнейшем он будет слипаться, образуя шарики.Даже волокна размером от 50 до 65 мм (от 2 до 2,5 дюймов) могут запутываться, и для предотвращения этой проблемы иногда продаются в собранном виде — склеенные вместе с помощью слабого клея, который растворяется при перемешивании бетона. Нижний предел не установлен, но волокна длиной менее 25 мм в настоящее время редко используются в бетонных полах. Однако исследователи работают с еще более короткими волокнами, поэтому в конечном итоге можно увидеть конструкции пола, длина которых составляет менее 25 мм.

Если конструкция основана на волокнах определенной длины, в спецификации должна быть указана эта длина. Длина указывается как единое целевое значение (не максимальное или минимальное) с предполагаемым допуском, согласно ASTM A820, равным ± 10 процентов.

Длина указывается как единое целевое значение (не максимальное или минимальное) с предполагаемым допуском, согласно ASTM A820, равным ± 10 процентов.

Эффективный диаметр или соотношение сторон

Для волокна с круглым поперечным сечением эффективным диаметром является диаметр круглого сечения. Для волокна с поперечным сечением любой другой формы эффективный диаметр — это диаметр круга, равный по площади фактическому сечению.

Для волокон типов от I до IV эффективный диаметр указывается как единое целевое число с предполагаемым допуском ± 10 процентов.Волокна типа II, которые имеют прямоугольное сечение, можно задавать по ширине и толщине вместо эффективного диаметра. Волокна типа V должны быть указаны иначе. Поскольку производственный процесс для типа V приводит к существенному изменению эффективного диаметра, ASTM A820 предлагает указать диапазон с верхним и нижним пределами, а не целевым показателем. Однако это правило соблюдается не повсеместно. Некоторые производители указывают единый эффективный диаметр для своих волокон типа V.

Некоторые производители указывают единый эффективный диаметр для своих волокон типа V.

Люди иногда говорят о соотношении сторон волокна вместо его эффективного диаметра или в дополнение к нему.Соотношение сторон — это длина, деленная на эффективный диаметр. Поскольку любые два из этих свойств определяют третье; все три указывать не нужно. При указании соотношения сторон помните, что ASTM A820 допускает отклонение измеренного значения на ± 15 процентов от заданного целевого значения.

На современном рынке эффективный диаметр составляет от 0,58 до 1,14 мм (от 20 до 40 мил). Как и в случае с длиной, выбор диаметра требует компромиссов. Более толстые волокна менее склонны к спутыванию, а более тонкие приводят к большему количеству волокон.

Многие люди опасаются, что стальные волокна будут выступать на поверхности пола, что ухудшит внешний вид пола. Этот пол, сделанный из цветного бетона и волокон типа II, длиной 25 мм (1 дюйм) показывает, что стальные волокна не должны влиять на внешний вид.

Количество волокон

Количество волокон — количество волокон на фунт или килограмм — является важным фактором эффективности стальных волокон в качестве армирования бетона. Чем выше число, тем меньше расстояние между волокнами, что обычно означает лучшую производительность.Дизайн пола, основанный на определенном количестве волокон, может не работать с меньшим количеством волокон, даже если масса волокон остается прежней.

Хотя количество волокон никогда не указывается напрямую, оно определяется двумя указанными свойствами: длиной и эффективным диаметром (или длиной и соотношением сторон, в зависимости от предпочтений). Поскольку более короткие волокна обычно тоньше, уменьшение длины резко увеличивает количество волокон. На этом рисунке обе сваи имеют одинаковую массу. Волокна справа 50 мм (2 дюйма.) длиной и эффективным диаметром 1,14 мм (0,04 дюйма). Волокна слева имеют длину 25 мм (1 дюйм) и эффективный диаметр 0,58 мм (0,02 дюйма). Количество более коротких волокон превышает количество более длинных, почти восемь к одному.

Количество волокон можно определить по следующим уравнениям:

В метрических единицах:

c = 1 / [(7,9 x 10 -6 ) L? (D / 2) 2 ]

Где c = количество волокон на килограмм

L = длина волокна в миллиметрах

d = эффективный диаметр волокна в миллиметрах

В У.S. обычных единиц:

c = 1 / [(0,29L? (D / 2) 2 ]

Где c = количество волокон на фунт

L = длина волокна в дюймах

d = эффективный диаметр волокна в дюймах

Количество волокон колеблется от 2500 до 20 000 на килограмм (от 1100 до 9000 на фунт).

Деформации

Первые стальные волокна были гладкими, прямыми штырями, и ASTM A820 до сих пор признает эту форму как вариант. На практике, однако, все волокна, используемые сегодня, деформируются, поэтому бетон может лучше удерживать их.Деформации могут иметь одну из трех форм: сплошные, с загнутыми концами и плоские концы.

Стальные волокна загружаются в автобетоносмеситель. Волокна обычно добавляются на бетонном заводе, но также могут быть добавлены на месте. Фотография любезно предоставлена Майком МакФи

Волокна обычно добавляются на бетонном заводе, но также могут быть добавлены на месте. Фотография любезно предоставлена Майком МакФи

Непрерывно деформируемое волокно имеет волны или выпуклости, бегущие по всей его длине, как обычная стальная арматура. Волокно с загнутым концом имеет изгиб — или несколько изгибов — на каждом конце. Концы волокна с плоским концом сплющены, что-то вроде двусторонней лопасти каякера.

Заключение

Хотя дозировка, длина, эффективный диаметр и деформация являются важными характеристиками, которые должна учитывать каждая спецификация стальной фибры, стоит рассмотреть несколько других деталей.

Рассмотрите возможность доставки волокон в контейнерах с маркировкой массы. Некоторые специалисты идут дальше и требуют, чтобы контейнеры указывали точное количество на каждый кубический метр или кубический ярд бетона. Если указанная дозировка составляет 20 кг / м 3 (33 фунта / с), каждая коробка или мешок должны содержать ровно 20 кг (33 фунта). Это упрощает дозирование и снижает риск ошибки. У некоторых поставщиков могут возникнуть проблемы с упаковкой волокон в каких-либо количествах, кроме стандартных.

Это упрощает дозирование и снижает риск ошибки. У некоторых поставщиков могут возникнуть проблемы с упаковкой волокон в каких-либо количествах, кроме стандартных.

Волокна следует хранить под навесом, в защищенном от дождя и снега месте. Оставленные на открытом воздухе коробки могут разрушиться, а волокна могут заржаветь.

Наконец, рекомендуется настаивать на том, чтобы все испытания бетона, включая те, которые необходимы для утверждения состава смеси, проводились после добавления волокон. Это может показаться здравым смыслом, но это не всегда происходит без напоминания.

Конечно, для создания успешного пола, армированного стальным волокном, требуется нечто большее, чем просто правильная спецификация, — также необходимы умный дизайнер и внимательный подрядчик. Тем не менее, полная и точная спецификация является важной частью работы, когда ожидается, что пол будет соответствовать замыслу дизайнера.

Джордж Гарбер — автор книги «Проектирование и строительство бетонных полов, бетонных поверхностей и мощения из проницаемого бетона». Он живет в Лексингтоне, штат Кентукки, и консультирует по вопросам проектирования, строительства и ремонта бетонных полов.С Garber можно связаться по электронной почте [email protected].

Он живет в Лексингтоне, штат Кентукки, и консультирует по вопросам проектирования, строительства и ремонта бетонных полов.С Garber можно связаться по электронной почте [email protected].

волокон в полированном бетоне | Журнал Concrete Construction

Фотография Дэвида Олсена

При крупном измельчении заполнителя волокна исчезают, хотя может остаться несколько концов волокон, которые не видны невооруженным глазом.

Вопрос : Устанавливаем внутренний пол, который нужно покрасить и отполировать.Мы хотели бы использовать волокна в смеси, чтобы исключить растрескивание, но архитектор опасается, что волокна появятся на поверхности после полировки или будут «нечеткими». Есть ли повод для беспокойства?

Ответ : Мы спросили об этом Дэна Биддла, вице-президента по продажам Forta Corp. «Как это обычно бывает в бизнесе синтетических волокон, — говорит он, — ответ на этот вопрос звучит однозначно… это зависит от обстоятельств! Для микроволокон это в некоторой степени зависит от типа — для моноволокон с низкой дозировкой волокон должно быть мало доказательств. Микрофибриллированные волокна иногда могут вздуваться, в зависимости от степени полировки. Для макросов с низкой и высокой дозой это зависит от уровня шлифовки и полировки. Две из трех глубин полировки обычно хороши, в то время как средняя полировка может оставлять «червячные» отпечатки.

Микрофибриллированные волокна иногда могут вздуваться, в зависимости от степени полировки. Для макросов с низкой и высокой дозой это зависит от уровня шлифовки и полировки. Две из трех глубин полировки обычно хороши, в то время как средняя полировка может оставлять «червячные» отпечатки.

Вот три уровня полировки, которые следует учитывать:

Только для полировки. : Этот уровень представляет собой полировку или полировку только самого верхнего поверхностного слоя бетона с неагрессивными связующими смолами для придания блеска и светоотражающей способности пола.Этот процесс будет включать удаление очень тонкой части кожи пола, менее 1/64 дюйма. При правильной отделке с нанесением крема (то есть с использованием валика) волокна, которые могли быть на поверхности или рядом с ней, были бы покрыты пастой и, следовательно, не были бы обнаружены при минимальном шлифовании. Было бы очень мало свидетельств появления волокон на поверхности, если таковые вообще имеются.

Измельчение с солью и перцем : Этот уровень представляет собой измельчение пасты на большую глубину, чтобы обнажить некоторые мелкие заполнители (песок), используемые в смеси для откоса из соли и перца.Эта глубина составляет примерно от 1/32 до 1/16 дюйма для большинства применений и проникает в область поверхностной пасты, где прячутся волокна. Из-за процесса чистовой стяжки, при котором поверхностные волокна укладываются в основном в горизонтальную плоскость, обнаруженные волокна выглядят как неровные «червяки» на поверхности, похожие на текстурированную штукатурку. Хотя поверхностные волокна видны, рисунок довольно однородный и нравится многим владельцам полов.

Крупный помол : Этот уровень требует измельчения через корку и слои пасты и до части крупных агрегатов у поверхности.Этот уровень является одним из самых эстетичных и приятных из всех полированных бетонных поверхностей, и, как следствие, одним из самых популярных видов декоративного бетона. При такой глубине шлифования совокупного откоса, обычно в диапазоне 1/8 дюйма, признаки горизонтального или иного расположения волокон исчезают, хотя при микроскопическом осмотре могут быть обнаружены несколько концов волокон, которые не видны невооруженным глазом.

Указанные фактические значения глубины шлифования или полировки несколько произвольны и зависят от дизайна смеси, состава пасты и методов отделки каждого проекта.Правильная глубина — это такая глубина, которая приведет к внешнему виду, который предпочитает клиент: только полировка поверхности, обнажение песка или откос из заполнителя. В любом случае ценность предпроектной доводки и шлифовки неизмерима.

Информация в этой Проблемной Клинике взята из Технического отчета Forta Corp.: Армированный волокном декоративный бетон. Полный отчет доступен на http://info.forta-ferro.com/literature.

Непрошеные гости — обнаженные стальные волокна на поверхности пола

(Щелкните здесь, чтобы распечатать эту статью)

Некоторым людям нравится стальная фибра в бетонных полах, а некоторым нет.Любители стальной фибры приводят разные причины. Один человек заинтересован в конструкции широких плит с использованием стальных волокон для устранения стыков. Другой отдает предпочтение стальным волокнам вместо проволочной сетки, потому что это экономит рабочую силу и делает рабочую площадку более безопасной. Третий полагается на стальные волокна, чтобы предотвратить скручивание на суперплоских полах.

Напротив, почти все люди, которые не любят стальную фибру, имеют одну и ту же причину. Они не хотят, чтобы волокна торчали наружу, из-за чего полы выглядели плохо.

Насколько справедливо их беспокойство? Как мы увидим, обнажение волокон — настоящая проблема, но есть эффективные способы ее предотвратить.

УПРАВЛЕНИЕ ОЖИДАНИЯМИ

Прежде чем вдаваться в подробности, мы должны признать, что на любом полу, содержащем волокна, следует ожидать некоторой степени обнажения волокон. Если владелец здания имеет нулевую терпимость — я имею в виду буквально ноль — для открытых волокон, то на самом деле есть только один ответ. Не используйте волокна.

К счастью, немногие владельцы занимают такую безоговорочную позицию. Большинство из них примет несколько видимых волокон или окаменелости волокон. (Ископаемое волокно — это отпечаток, оставшийся после того, как поверхностное волокно отделилось и исчезло.Посмотрите на рисунки 1 и 2, полученные с того же пола, содержащие 1-дюймовые волокна типа II с плотностью 70 pcy. На рис. 1 представлен нормальный вид без видимого волокна. Вот что увидит посетитель, войдя в здание. На рисунке 2 представлен более близкий вид небольшого участка с тремя окаменелостями волокон. Это то, что может найти тот, кто усердно ищет волокна. Редкий владелец не принимает такие результаты. (На рис. 2 также показаны царапины, не имеющие отношения к волокнам.)

Рисунок 1.(вверху) Пол склада армирован 1-дюймовым стальным волокном типа II при плотности 70 pcy. Просто гуляя по нему, вам будет трудно обнаружить волокно. Рисунок 2. (внизу) Крупный план пола с рисунка 1. Если вы присмотритесь, вы можете найти несколько таких мест. Но только несколько.

Конечно, если вы будете рассказывать владельцам, что им следует ожидать наличия нескольких видимых волокон, вы должны быть готовы к следующему вопросу: сколько? Один из способов ответить на этот вопрос — сослаться на бельгийский стандарт TV 204.1 См. Таблицы 1 и 2 (ниже). По словам бельгийцев, хороший результат для ровного пола (без сухого встряхивания) — менее шести видимых волокон на квадратный метр поверхности пола. Помимо определения пределов, TV 204 разъясняет, как следует подсчитывать волокна. Вы не просто смотрите на один квадратный метр в худшей части пола. Вы должны выполнить следующие шаги:

- Выложите на полу несколько квадратов размером 10 на 10 метров каждый. Если площадь пола меньше 10 000 квадратных метров, выложите пять таких квадратов.Но если площадь помещения 10 000 квадратных метров и более, выложите десять квадратов.

- Внутри каждого квадрата разложите пять случайных квадратов размером 1 на 1 метр каждый. В зависимости от общего размера пола у вас получится 25 или 50 маленьких квадратов.

- Подсчитайте видимые волокна в каждом квадрате.

- Усредните результаты шага 3 и сравните с таблицей 1.

Хотя бельгийский стандарт может быть полезным руководством и может помочь в разрешении споров, мы должны рассматривать цифры в нем не как типичные, а как внешние границы того, чего ожидать.При правильном выборе волокон и внимании к некоторым другим деталям подрядчики по напольным покрытиям регулярно добиваются гораздо лучших результатов.

ОШИБКА ИДЕНТИЧНОСТИ

Часто, когда кто-то рассказывает о волокнах, которые щетинились, как стерни кукурузы на фермерском поле, оказывается, что волокна сделаны из пластика, а не из стали. Это не значит, что пластиковые волокна всегда или даже обычно торчат. Но иногда они это делают, и они могут делать это в таких количествах, что стальные волокна никогда не совпадают.

Посмотрите на рисунки 3 и 4 (ниже).Оба получены из плиты, содержащей макросинтетические волокна из полипропилена в дозировке 7,5 pcy. Участок был обработан затиркой вручную, что, несомненно, усугубило проблему. Но с ручной затиркой или без нее стальная фибра не ведет себя подобным образом.

Рисунок 3 (вверху) Открытые макросинтетические волокна. Часто, когда люди жалуются на торчащие волокна, они имеют в виду макросинтетические материалы, а не стальные волокна. Рисунок 4 (внизу) Более открытые макросинтетические волокна.Стальные волокна никогда не торчат так на чистом полу. Они просто этого не делают.

СТАЛЬНЫЕ ВОЛОКНА НЕ ВСЕ АНАЛОГИЧНЫ

Некоторые стальные волокна чаще других выступают на поверхности пола. Самый важный фактор — длина; более длинные волокна сложнее скрыть. Проблемы редко возникают с волокнами диаметром 1 дюйм, но обычно возникают с волокнами длиной 2 дюйма и более. Форма волокна также имеет значение: изогнутые и волнистые волокна вызывают больше проблем, чем прямые или почти прямые.

Различия между волокнами выходят на первый план, когда люди пытаются разработать бетонные смеси с высокой остаточной прочностью. Как я уже говорил ранее, у меня есть серьезные сомнения относительно полезности остаточной прочности в конструкции пола, и я призываю инженеров не полагаться на нее. Тем не менее, некоторые полагаются на него, и это может привести к проблемам с оголенными волокнами. Оказывается, некоторые свойства волокон, повышающие остаточную прочность, а именно большая длина и крючковидные концы, также увеличивают вероятность появления видимых волокон на поверхности пола.

НЕ ВСЕГДА СВОИ ВОЛОКНА

Выбор правильного волокна важен, но это еще не все. Бетонная смесь и способ ее обработки также влияют на количество волокон, видимых на поверхности пола.

Как правило, чем легче закончить смесь, тем меньше вероятность того, что волокна останутся незащищенными (рис. 5 ниже). Все, что делает бетон более пригодным для отделки — более высокая осадка, больше цемента, больше песка, натурального песка вместо промышленного — будет иметь тенденцию скрывать волокна.Но в этом направлении можно зайти так далеко, потому что некоторые из этих вещей, если довести их до крайности, приводят к низкой прочности бетона и чрезмерной усадке при высыхании.

Другой фактор — это то, как удаляется бетон. Важно использовать вибрирующий инструмент на поверхности пола, а не только внутренние вибраторы. Лазерные стяжки Somero отлично справляются со своей задачей (рис. 6). То же самое можно сказать о виброрейках ферменного типа и некоторых ручных инструментах, таких как Magic Screed (Рисунок 7). Но ручное удилище простой немоторизованной линейкой вызывает проблемы.

Рис. 5. (Слева вверху) Когда волокна короткие, а бетонная смесь хорошо поддается обработке и отделке, волокна трудно обнаружить. Один из финишеров на этой работе спросил, были ли волокна там вообще. Но они были в дозировке 25 pcy. Рис. 6. (В центре) Удаление волокон с помощью вибрационного инструмента удерживает волокна внизу. Это облегченная версия Somero Laser Screed, которую можно использовать для заливки надземных перекрытий. Рисунок 7. (справа) Другой вибрационный ударник

Методы отделки различаются по своему влиянию на обнажение волокон.Плавление и затирка обычно помогают или, по крайней мере, не повреждают. Но завершающие этапы, включающие соскабливание, могут вызвать проблемы. Использование линейки для удаления выступов, часто используемых в суперплоских конструкциях, может оставить видимыми волокна. Это не означает, что линейку нельзя успешно использовать на бетоне со стальной фиброй, но вам нужно проявлять осторожность, особенно при использовании их на поздних стадиях отделки. Хуже правки — чистка метлой. Немногие этажи имеют отделку метлой, но многие открытые тротуары.При сочетании стальных волокон с отделкой щеткой нам, вероятно, следует ослабить наши стандарты в отношении открытых волокон.

БОЛЬШОЕ ПОКРЫТИЕ

Для тех, кто придерживается жестких волокон, которые не останутся незамеченными, есть простой выход. Накройте их сухим встряхиванием. В Европе, где длинные волокна с крючками являются обычным явлением, многие люди считают сухую встряску неотъемлемой частью пола, армированного стальным волокном. Эта точка зрения менее распространена в Северной Америке, но даже здесь часто используются сухие встряски.Ассоциация производителей бетонных полов Канады в руководстве для проектировщиков полов предполагает, что «нанесение поверхностного отвердителя с сухим встряхиванием 3 кг / м3 может помочь скрыть поверхностные волокна от видимых участков». ¹

Сухие коктейли работают. То есть они обычно хорошо закрывают волокна. Но они продаются по высокой цене, и денежная стоимость — это только начало. Сухая встряска делает пол менее плоским. Билл Фелан в старой, но все еще актуальной статье говорит, что «FF45 представляет собой максимальную ровность, которую опытный подрядчик по бетонным полам согласился бы обеспечить на полу с твердой поверхностью».² Это побочный эффект, с которым могут жить многие люди, но есть и другой, гораздо более серьезный эффект: расслоение. Несмотря на самую тщательную обработку, сухие встряски часто не связываются с лежащим под ним бетоном. Несвязанная встряска вскоре прерывается под нагрузкой (рис. 8), и это создает проблему, более серьезную, чем любое количество оголенных волокон.

Рис. 8. Сухая встряска, отслоившаяся. Не каждый сухой коктейль терпит неудачу, но многие делают это, и результаты никогда не бывают хорошими. Вы бы рискнули этим ради покрытия нескольких стальных волокон?

Адвокаты утверждают, что сухой коктейль скрывает не только волокна; это также помогает полу противостоять износу.Действительно, люди часто используют для этой цели сухой коктейль, даже если нет волокон, которые можно покрыть. Но этот аргумент является подозрительным — по крайней мере, в том, что касается рок-коктейлей. (Большинство сухих встряхиваний имеют каменную основу, состоящую из частиц породы, покрытых цементом. Металлические сухие встряски также существуют, но менее распространены и стоят дороже.) Испытания с помощью тестера на абразивный износ Chaplin показывают, что сухие встряски на каменной основе не улучшают износостойкость . Они либо не оказывают существенного воздействия, либо ухудшают качество пола — вопреки утверждениям всех производителей сухих смесей.Посмотрите на Рисунок 9, на котором показаны результаты испытаний на износ с сухим встряхиванием и без него.