Фибра для бетона – что это такое и как применяется

Полипропиленовое фиброволокно – искусственно созданный материал, который впервые применен в 70-х годах минувшего века в США как дополнительная армирующая присадка, предотвращающая образование микротрещин на дорожном полотне из бетона.Опыт был настолько удачным, что в бетонных участках с армировкой перестали появляться трещины от разности температур, что особенно было важным при сильных морозах.

Спустя десять лет этот полимер становится неотъемлемой частью любого строительного процесса, где первоочередной задачей стало армирование на микроуровне. Уже в 80-х годах во многих европейских странах волокно постепенно вытесняет металлическую сетку для полусухой бетонной стяжки, приобретая все большую популярность.

На территорию бывшего Союза технология, где в качестве армировки применяется полипропиленовое фиброволокно (цена на которое значительно ниже, чем на сетку из нержавейки), пришла после 2000-ого года. Сейчас намечается существенный рост применения полимера в отечественном строительстве как профессионального, так и бытового сегмента.

Сейчас намечается существенный рост применения полимера в отечественном строительстве как профессионального, так и бытового сегмента.

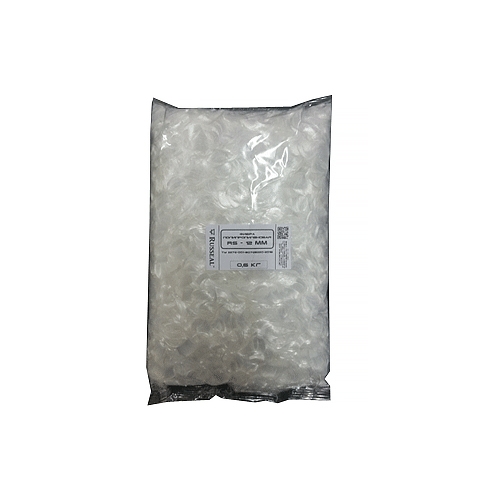

Многие часто задаются вопросом – «Фибра для бетона – что это такое и как выглядит?» Отвечаем: внешне материал представляет собой хаотично перемешанные волокна белого цвета разной длины и с полупрозрачной структурой. Каждое волокно имеет длину от трех до восемнадцати миллиметров (в зависимости от марки) и диаметр в районе 20 микрон.

Основные свойства

Полипропиленовое фиброволокно для армирования бетона обладает целым рядом свойств, которые позволили ему успешно конкурировать с другими способами укрепления бетонных блоков и плит, в том числе металлическими сетками или прутками.

Ключевыми особенностями полимера являются следующие свойства:

- укрепление бетонной конструкции происходит равномерно по всему объему и площади, а не сегментарно, как в случаях с решетками и прутами;

- смесь не растекается, что уменьшает ее расход и экономит средства;

- увеличивается срок службы конструкции на несколько десятилетий;

- у бетона с фиброволокном повышенный класс огнеупорности;

- значительно улучшен внешний вид поверхности после введения в состав бетона полимера;

- при резких перепадах температур, особенно при сильных морозах, бетон остается монолитным и в нем не образуются микротрещины;

- благодаря полимеру значительно уменьшены свойства бетона впитывать влагу;

- бетонная конструкция практически не имеет усадки;

- увеличилась износостойкость бетона;

- повысился коэффициент сопротивления истиранию.

Это наиболее значимые свойства полипропиленового волокна, которые ощутимо влияют на качество получаемого бетона и его долговечность.

Области применения

Одно из основных свойств полимера – его универсальность. Несмотря на то, что в основном фибра применяется в качестве армирующей добавки в бетон, ее можно использовать в любой строительной смеси, содержащие гипс или цемент. Недавно волокно стали использовать при создании пенобетона, что улучшило в несколько раз его показатели прочности и сопротивляемости внешним воздействиям.

В качестве основных видов конструкций полипропиленовая фибра нашла широкое применение:

- в фундаментах;

- в сваях;

- в пеноблоках;

- при создании стяжки пола;

- в формировании отмостки.

Широкая сфера применения материала позволяет ему легко завоевывать строительную сферу.

Способ использования и расход

Используется фиброволокно в качестве армирующей добавки в цементный, гипсовый или бетонный раствор. В промышленной отрасли строительства бетонную смесь с полимером или готовые пеноблоки получают в заводских условиях.

В промышленной отрасли строительства бетонную смесь с полимером или готовые пеноблоки получают в заводских условиях.

Для получения подобного раствора при небольших объемах строительных работ фибра для бетона, расход которой сравнительно невелик, просто засыпается в нужном количестве в стандартную бетономешалку и перемешивается с остальными компонентами смеси до образования необходимой консистенции.

Вводить фибру можно как на начальной стадии замешивания раствора, так и в самом конце. Только в первом случае время перемешивания составит около 10-15 минут, а во втором варианте после основной стадии замеса необходимо немного выждать и еще раз включить бетономешалку на 5-10 минут для окончательной стадии смешивания.

Фибра для бетона, расход на м3 в зависимости от состава смеси:

- бетон/железобетон. Приблизительный расход 700-900 г/м3 готового раствора;

- сухие строительные смеси. Расход – 1кг/м3. Можно от этого показателя отталкиваться, загружая в барабан бетономешалки произвольное количество ингредиентов.

При замешивании вручную, необходимо сначала в сухую смесь добавить фиброволокно, тщательно перемешать, затем операцию повторить, залив состав необходимым количеством воды;

При замешивании вручную, необходимо сначала в сухую смесь добавить фиброволокно, тщательно перемешать, затем операцию повторить, залив состав необходимым количеством воды; - штукатурка. Расход 1-1.2 кг/м3. При оштукатуривании поверхности составом с фиброволокном, состав наносится на очищенную и загрунтованную поверхность методом равномерного разбрызгивания, а затем проводятся основные работы по выравниванию поверхности;

- для малых архитектурных форм расход составляет примерно 2 кг/м3.

Придерживаясь рекомендуемого расхода полимера при добавлении в различные строительные смеси, можно добиться оптимального результата и увеличить прочность конструкции в несколько раз даже в домашних условиях. Технологический процесс предельно прост и не требует специальных знаний и навыков. Единственный агрегат, который понадобится – бытовая бетономешалка.

Краткие итоги

Фибра для бетона, цена которой в несколько раз ниже, чем другие материалы для армировки (металлическая ячеистая сетка, решетка или прутья), является универсальной добавкой, которая увеличивает в несколько раз долговечность бетонных конструкций. Полимер невосприимчив ко всем составляющим строительной смеси и не вступает с ее компонентами в реакцию, что делает его применение универсальным и легким.

Полимер невосприимчив ко всем составляющим строительной смеси и не вступает с ее компонентами в реакцию, что делает его применение универсальным и легким.

При проведении некоторых замеров, было установлено, что добавление полипропиленовой фибры в состав бетона на 90% уменьшает образование трещин в первые часы затвердевания бетона.

Учитывая относительно недавнее появление на отечественном строительном рынке, технология еще полностью не раскрыла свой потенциал. Отчетливо просматриваются хорошие перспективы бетона с полимерной фиброй, что со временем сможет вытеснить с рынка армировочных материалов такие привычные материала, как металлическая сетка и стальные пруты.

Читайте также интересную статью свойства утеплителя техноплекс и особенности его монтажа.

Фибра для бетона, для чего используется

Модифицирующие добавки выводят бетон в разряд наиболее востребованных материалов промышленного и индивидуального строительства. В частности, армирующая фибра снижает риск образования трещин, повышает долговечность, эксплуатационные характеристики внутренних конструкций и наружных сооружений.

В частности, армирующая фибра снижает риск образования трещин, повышает долговечность, эксплуатационные характеристики внутренних конструкций и наружных сооружений.

Что такое фибра для бетона

Фибра — добавка, состоящая из мелких армирующих волокон. Она вводится в раствор на этапе приготовления, а после застывания бетонного камня образует внутри хаотичный каркас. Важно, что каркас занимает весь объем бетонного тела, то есть характеристики улучшаются в каждой точке сооружения.

Армирование фиброй модифицирует бетон по многим параметрам:

-

ударное сопротивление увеличивается до 5 раз, что особенно важно для несущих конструкций, объектов в промышленных, сейсмоактивных, взрывоопасных зонах; -

количество усадочных микротрещин при отвердении снижается до 90 %, в дальнейшем в монолитной структуре не образуются крупные дефекты; -

стойкость к атмосферным воздействиям повышается до 10 раз, соответственно, увеличивается срок службы конструкции; -

усиливаются влагостойкие и морозостойкие качества, так как фиброволокно заполняет пустоты и снижает количество пор внутри бетонного камня.

Основные виды фибры

Производители предлагают фибру из металла, базальта, стекла, полимеров. Стальные элементы делают объект надежным и долговечным, но при этом подвержены коррозии. Полипропилен улучшает сооружение сразу по многим параметрам, от влагостойкости до прочности на изгиб.

В финансовом плане наиболее выгодна полимерная фибра для бетона — расход на 1 м³ бетонной смеси составляет примерно 600 г. Для сравнения стальные волокна добавляются из расчета 30–40 кг на 1 м³ смеси.

В процессе производства при вытягивании полимера важно получить диаметр не менее 25 микрон — при таком сечении полипропиленовая фибра получает высокий коэффициент упругости.

Перед покупкой можно визуально оценить материал. Качественная добавка в бетон для прочности имеет относительно прямые полимерные волокна. Если видите много «рожков» и «улиток», был нарушен температурный режим — такой материал будет плохо распространяться в растворе, не улучшит, а то и ухудшит бетон.

Применение фибры из полипропилена

Материал актуален для самых разных объектов. Например, 100 % полипропиленовая фибра SikaFiber® PPM-12 надежно армирует стяжки, отмостки, штукатурки.

Пользоваться материалом удобно. Фибра для раствора поставляется в специальном пакете. Вводить добавку допускается на любом этапе — к сухим компонентам или в жидкую смесь. Никакой специальной техники не нужно, подойдет обычная бетономешалка.

Фиброволокно для стяжки пола, штукатурки стен и других конструкций превосходит по удобству традиционные способы армирования. В сравнении с металлической сеткой и стальными прутками, волокна равномерно распределены по всему объему раствора. Это снижает количество внутренних усадочных микротрещин, а также предотвращает расслоение и быстрое истирание наружных слоев.

Чтобы качественно укрепить бетон, нужно использовать материалы надежных производителей. Полипропиленовая фибра Sika прошла лабораторные испытания, имеет европейские сертификаты — с такой добавкой бетонное сооружение или изделие будет служить годами даже в экстремальных условиях.

Синтетическая фибра для бетона barchip с доставкой в Новосибирске. Компания АСГ ТрейдИнвест

Высококачественная полимерная макросинтетическая фибра «BarChip» является технологическим прорывом в производстве строительного волокна. Макросинтетическое волокно производят из инновационного материала, придающего долговечную функциональность даже при маленьком количестве. Уникальная волнистая форма волокна позволяет получать прочное сцепление с бетоном, придать ему прочность, износостойкость, долговечность конструкции, способность поглощать энергию. Кроме того, фибра обеспечивают контроль над трещинообразованием, не образуя коррозии, в отличие от металла. Использование конструкционной фибры «BarChip» в торкретировании обеспечивает повышенную адгезию с раствором, а соответственно, меньшее отслоение раствора, меньший расход и возможность наносить более толстые слои бетона за один цикл.

Ранее макросинтетическую конструкционную фибру «BarChip» применяли в гражданском строительстве, как правило, в торкрет бетонах, для армирования плит полов, стабилизации и укрепления откосов и порталов. В настоящее время макрофибру начали использовать и в сложных, комплексных конструкциях с высокими проектными требованиями по безопасности и прочности. Сейчас «BarChip» широко применяется для армирования железнодорожных полотен, автомагистралей, систем водоснабжения, в различных объектах городского строительства и в гидротехнических тоннелях, сооружениях.

В настоящее время макрофибру начали использовать и в сложных, комплексных конструкциях с высокими проектными требованиями по безопасности и прочности. Сейчас «BarChip» широко применяется для армирования железнодорожных полотен, автомагистралей, систем водоснабжения, в различных объектах городского строительства и в гидротехнических тоннелях, сооружениях.

ООО «АСГ ТрейдИнвест» является партнером международной компании «Elasto Plastic Concrete (ЕРС)» — лидирующего поставщика макросинтетической конструкционной фибры «BarChip» в мире, нацеленного на продвижение надежного, долговечного, безопасного фиброармирования. Макросинтетическое волокно применяется для армирования бетонов — альтернативный традиционному способу армирования металлической сеткой или фиброй. Помимо того, что при отказе от армирования металлом увеличиваются характеристики прочности на изгиб (растяжение) бетона, получается значительная экономия в результате уменьшения объема бетона в конструкциях, что ведет к экономии на трудозатратах (укладка бетона, сварные работы, работы по монтажу металлической арматуры, транспортные расходы).

Выделяют следующие марки макросинтетической конструкционной фибры «BarChip»:

- BARCHIP MACRO,

- BARCHIP48,

- BARCHIP MQ58,

- BARCHIP SHOGUN,

- BARCHIP60,

- BARCHIP54,

- BARCHIP R50 И R65.

- внешней облицовки:

- бетонных половых перекрытий на металлическом настиле:

- внутренних, не несущих стен:

- монолитных бетонных конструкций в крупнощитовой опалубке:

- в ландшафтной архитектуре:

- Армирование фиброй «BarChip» значительно экономичнее армирования металлом. Проект при замене фиброй армирования металлической сеткой получит значительные преимущества по временным, финансовым и трудовым затратам.

- Уменьшение веса сборных бетонных конструкций.

- Отсутствие коррозии и бетонного рака (особенно важно в гидротехнических и водопроводных сооружениях).

- Фибра гораздо легче, безопаснее в обращении, чем стальные сетки: рабочим нет необходимости присутствовать рядом с механическим оборудованием, поднимать или сгибать металлическую арматуру. Бетонные блоки можно резать непосредственно на стройплощадке для подгонки под объект. Всё это повышает эффективность и производительность.

- Отсутствие уменьшения пластичности со временем, а также образования и распространения трещин вследствие раннего пластичного схватывания и усадки твердения;

- Остаточная несущая способность при стандартной дозировке равнозначна армированию металлосеткой «SL82».

- Армирование бетона происходит в процессе замеса, автоматизировано, что избавляет от необходимости укладки каждой отдельной проволочной арматуры вручную.

- Существенно уменьшаются затраты на техническое обслуживание и эксплуатацию конструкции.

- Нет необходимости складировать металлическую арматуру разных размеров, что существенно облегчает процесс покупки материала и увеличивает свободные площади. Кроме того, снижаются риски порчи материала при использовании и хранении.

- Производится однородное армирование, равномерно распределяемое до концов сборной бетонной конструкции, уменьшая риск сколов и разрушений при ударе.

- Образующийся углеродный след на 70% меньше, у металлической арматуры.

- Повышенная износостойкость, долговечность.

- армирования конструкций бетонных дорожных покрытий (и уайттоппинг),

- сборных бетонных барьеров,

- бордюров и водоотводных стоков,

- дорожного обрамления,

- паводковых водосбросов,

- усиления откосов высоких стен

- заполнения островков безопасности,

- ограничителей дорожных полос.

- Фибра армируется на всю толщину бетонного слоя, в отличие от металлической арматуры, предотвращая разрушение основания.

- Существенное снижение временных затрат — нет необходимости установки металлических стрежней.

- Простота установки индукторов трещин: отсутствие задержек при установке.

- Снижение вероятности утечки блуждающих токов между системами питания переменным и постоянным током.

- Снижение возникновения и развития трещин по основанию.

- Повышенные износостойкость и долговечность вследствие отсутствии коррозии элементов армирования.

- Снижение затрат на эксплуатацию, ремонт.

Их различают по длине волокна, областям применения.

Фибра «BarChip» применяется в гражданском строительстве для армирования:

применение «BarChip» обеспечивает повышение сроков эксплуатации облицовки зданий и сооружений и значительно ускоряет производство, так как не возникает необходимость нарезания, укладывания и сваривания металлической сетки или металлической легкой арматуры.

последнее время практика замены металлической сетки на фибру для армирования бетонных перекрытий на основе металлического настила очень распространена, поскольку фиброармирование является самым безопасным и эффективным методом, поскольку не требует укладки, транспортировки и складирования металлической сетки.

межкомнатные стены обычно армируются одним-двумя слоями металлической сетки для контроля образования усадочных трещин. Заменив металлическую сетку синтетическую структурную фибру с дозировкой в от 2,5 кг на м3, можно добиться существенного сокращения сроков строительства и уменьшения толщины плит. Еще одним немаловажным моментом является то, что «BarChip» работает не только в плоскости, а по всей толщине плит, препятствуя образованию и распространению трещин в стенах.

такие конструкции, как при применении пеноплэкс, наиболее экономически целесообразны, поскольку сокращают издержки в гражданском строительстве. Во-первых, стоимость 1м2 монолитного здания значительно ниже стоимости для кирпичных или сборных железобетонных конструкций. Более того, заменяя металлическую сетку фиброй, можно существенно сократить сроки строительства и контролировать пластическую усадку монолитных конструкций.

Более того, заменяя металлическую сетку фиброй, можно существенно сократить сроки строительства и контролировать пластическую усадку монолитных конструкций.

Использование фибры «BarChip» при строительстве дорог, парковок, тротуаров, велодорожек и других конструкциях дорожного строительства эффективно и безопасно, потому что бетон легко перекачивается и укладывается, не повреждает рукава насосов, не приводит к травмам во время укладки, не представляет опасности для шин велосипедов и автомобилей.

Преимущества армирования синтетической фиброй «BarChip» в строительстве вытекают из замены армирования бетона металлической сеткой:

Фибра «BARCHIP» в водной среде применяется для армирования конструкций дамб и других водопропускных сооружений, портовых плит и складских площадок с повышенными требованиями к ударопрочности, волноотбойных стен, водохранилищ, причалов, водоотводных сооружений и укреплений набережных, пилонов и понтонов, водозащитных сооружений прибрежной зоны, гидротехнических труб, речных и морских платформ.

Синтетическая макрофибра «ВarChip», имея уникальные технические и эксплуатационные характеристики, достигла таких показателей остаточной прочности, которых невозможно добиться, используя металлоармирование или другую аналогичную синтетическую фибру.

Одним из важнейших прорывов настоящего времени в транспортном строительстве и восстановлении дорог является успешное применение «уайттоппинга» (способ нанесения бетонного поверхностного слоя на изношенное асфальтобетонное полотно, в основном, для его восстановления). Ультратонкий уайттоппинг (5-10см) — связанная фибробетонная стяжка с близко расположенными деформационными швами. Успех применения фиброй BarChip для армирования в транспортном строительстве (особенно в удаленных районах) обусловлен простотой в использовании.

Макрофибра «BarChip» упакована в мешки от 2,5 до 5 кг, легка в применении, экономична в складировании, транспортировке. Можно производить замешивание в бетон непосредственно на строительной площадке.

Фибра «BARCHIP» в автодорожной инфраструктуре применяется для:

Фибра позволяет избежать проблем, связанных с использованием железобетона на железнодорожных путях, где применяется бетонное подрельсовое основание. Сплошное подрельсовое основание «ELASTO» является системой ж/д-путей с армированным синтетической конструкционной фиброй бетонным основанием. Подрельсовое основание «ELASTO», армированное синтетической фиброй, позволяет избежать применения стальных арматурных стержней, уменьшить сроки строительства и долговременные эксплуатационные расходы.

Несмотря на первичные издержки на монтаж сплошного подрельсового основания, которые составляют 20-30%, вследствие повышенной износостойкости конструкции срок ее окупаемости составит 5-12 лет в зависимости от брутто-тоннажа пропущенного груза и интенсивности движения.

Армирование макрофиброй «barchip», применяемое в сплошном подрельсовом основании «elasto», имеет большие преимущества:

Результаты испытаний показали, что образцы бетона могут выдерживать нагрузки в 8,8т и 10,2т в зависимости от толщины конкретного элемента конструкции. Испытуемые образцы показали значительные остаточные технические свойства после первого растрескивания, что означает, что добавление фибры «BarChip» существенно повышает сопротивляемость горизонтальной нагрузке. Данные результаты имеют огромное значение, так как показывают, что, несмотря на различие в физико-технических показателях макросинтетических волокон и стали, замена металлического армирования на фиброармирование абсолютно оправдана и эффективна.

Продолжительные по времени испытания на антикоррозионную устойчивость показали, что фибра «BarChip», изготовленная компанией «EPC» сохраняет 99% своих технических показателей после года неблагоприятного воздействия окружающей среды, в сравнении с металлической сеткой — 54% — это отличный результат. Также в ходе независимых исследований подтвердилось, что макрофибре «BarChip» необходима минимальная дозировка для достижения 450 Джоулей в испытаниях на круглой панели (RDP) и 30% Re в испытаниях на балках.

Также в ходе независимых исследований подтвердилось, что макрофибре «BarChip» необходима минимальная дозировка для достижения 450 Джоулей в испытаниях на круглой панели (RDP) и 30% Re в испытаниях на балках.

Итак, важно отметить, что сборные бетонные конструкции получают всё большее распространение при возведении зданий и сооружений. Упрощение доставки сложных конструкций, совершенствование производственных процессов и снижение себестоимости позволили расширить рынок как высокозатратных, так низкобюджетных строительных проектов — от пешеходного тротуара до огромных мостовых пролетов.

Основное направление отрасли — совершенствование производственных процессов, выпуск высококачественной, удобной в применении, экологически чистой продукции, имеющей высокие строительно-технические показатели. Технология армирования макросинтетической конструкционной фиброй «BarChip» компании «Elasto Plastic Concrete» внесла особый положительный вклад в развитие данной отрасли.

ООО «АСГ ТрейдИнвест» — дистрибьютор «BarChip» в Новосибирске. Вы можете получить подробную консультацию, цены, сертификаты и протоколы испытаний по данному виду продукции, а также по техническим решениям и сопутствующим материалам. Организуем для вас доставку макросинтетической фибры «BarChip» на объект в Новосибирске или в любой другой регион.

Целлюлозно-полимерная фибра Buckeye UltraFiber 500. Сравнение с полипропиленовой фиброй для бетона

Buckeye UltraFiber 500 – это специализированный продукт на основе естественно образующихся целлюлозных полимеров.

Продукт UltraFiber® 500 обеспечивает отличное вспомогательное армирование от высокой области поверхности волокна, близкое уложение волокон, отличное сцепление внутри цементной матрицы, высокий предел прочности волокна на разрыв и хорошее рассеивание в бетоне, что способствует его правильной укладке во всех случаях. Он безопасен, его легко применять и он демонстрирует превосходную пригодность к отделке в свежеуложенном состоянии. Продукт UltraFiber® 500 совместим с другими материалами, и является более эффективным в многочисленных вариантах применения.

Он безопасен, его легко применять и он демонстрирует превосходную пригодность к отделке в свежеуложенном состоянии. Продукт UltraFiber® 500 совместим с другими материалами, и является более эффективным в многочисленных вариантах применения.

Предназначение фибры Buckeye UltraFiber 500

- Альтернативная сварной проволочной арматурной сетке система при использовании для вспомогательного армирования бетонных покрытий;

- Уменьшает образование в бетонных покрытиях пластических усадочных трещин и трещин, возникающих в результате температурных колебаний;

- Обеспечивает повышенную гидратацию, которая улучшает прочностные характеристики бетонных покрытий;

- Улучшает прочность химической связи между арматурным профилем и цементным тестом;

- Уменьшает водопроницаемость и абсорбцию воды бетонными покрытиями;

- Улучшает ударную вязкость бетонных покрытий;

- Улучшает устойчивость бетонных покрытий к разрушению;

- Увеличивает износоустойчивость бетонных покрытий;

- Улучшает морозостойкость и сопротивление оттаиванию бетонных покрытий;

Сравнение с полипропиленовой фиброй

- Физический размер UF-500 способствует более близкому, плотному расположению в цементирующем веществе.

- Волокна UF-500 являются высоко-гидрофильными и легко поддерживаются своей массой в воде.

- Волокна UF-500 имеют условную плотность чуть выше, чем вода.

- Плотность и гидрофильные характеристики сильно улучшают смешиваемость и рассредоточение в бетоне.

- Волокна UF-500 не скатываются в комки и не слипаются друг с другом в бетоне.

- Волокна UF-500 имеют огромную поверхностную площадь, что способствует отличному сцеплению с частицами цемента.

UltraFiber 500 даёт важную выгоду в гидратации. UltraFiber 500 – гидрофильное волокно, это означает что она впитывает влагу.

Полипропиленовое волокно не впитывает влагу. Гидрофильная природа UF-500, обеспечивает более полную гидратацию цемента, доказанную петрографическим исследованием согласно норме ASTM C 856, что делает бетон более прочным.

Имея в 20 раз больше волокон, в 28 раз большую поверхностную площадь, и более высокий предел прочности на разрыв, по сравнению с полипропиленом, UltraFiber 500 способен перекрывать микротрещины при их образовании, распределять энергию и уменьшать видимое образование макротрещин.

Область применения фибры: армирование бетона

Применяется во всех бетонных покрытиях, где требуется вспомогательное армирование, повышенный контроль возникновения усадочных трещин и трещин, образующихся в результате температурных колебаний, и повышенная долговечность.

| Плиты для жилых помещений | Строительство зданий методом поворота монолитных железобетонных плит, изготавливаемых в горизонтальном положении и поднимаемых в проектное положение после затвердевания | Защитное покрытие | Бордюры и водостоки |

| Плиты для коммерческих помещений | Блоки заводского изготовления | Съемная мембрана | Архитектурные и декоративные работы |

| Биметаллический настил | Торкретбетон | Стены | Чистовой верхний слой бетонного покрытия |

Химические и физические свойства целлюлозно-полимерной фибры

| Абсорбция волокном воды | До 85% веса волокна |

| Насыпная плотность волокна | 1,1 г/см3 |

| Средняя длина волокна | 2,1 мм |

| Расчетный диаметр волокна | 18 микрометров |

| Предел прочности волокна на разрыв | 90 – 130 тысяч фунтов на квадратный дюйм |

| Стойкость к щелочам | Высокая (ASTM D6942) |

Дозировка

Дозировки применения продукта UltraFiber® 500 составляют 0,68 кг/м.куб. (минимум), 0,9 кг/м.куб. (рекомендуется в большинстве случаев) и до 1,8 кг/м.куб. для особых вариантов применения (например, для тонкого чистового верхнего слоя бетонного покрытия).

Промышленные бетонные полы — наша профессия!

Мы предлагаем лучшие материалы и оборудование для устройства промышленных бетонных полов от ведущих мировых производителей, а также оказываем услуги по устройству бетонных полов как силами нашего предприятия, так и с привлечением лучших подрядных строительных организаций Республики Беларусь в данной области.

Устройство современных бетонных полов с учетом всех имеющихся в Республике Беларусь требований, применение самых современных, научно обоснованных технологий позволяет идеально решить любую задачу при строительстве производственных цехов, складов хранения и логистики, торговых и выставочных площадок, многоуровневых наземных и подземных стоянок, паркингов и других объектов промышленного, и хозяйственного назначения.

Основные направления деятельности нашей компании:

— поставка и продажа материалов для устройства промышленных бетонных полов различного типа и назначения, а также оборудования и инструментов;

— консультирование, техническая поддержка и сопровождение проектов под ключ с рекомендацией лучших в Республике Беларусь подрядных организаций;

— по договоренности с заказчиком можем осуществить доставку материалов и оборудования на склад или строительный объект;

— устройство промышленных бетонных полов.

Новые продукты

Состав ТЕНТ пленкообразующий влагоудерживающий для ухода за свежеуложенным бетоном представляет собой готовую к применению однородную эмульсию белого или светло-желтого цвета с хорошей растекаемостью. Предназначен для защиты и ухода свежеуложенного …

подробнее

Фибра стальная анкерная Dramix 3D 55/60BL представляет собой отрезок проволоки круглого сечения диаметром 1,05 мм и длиной 60 мм с двумя анкерными отгибами на концах. Производится из высокачественной холоднотянутой низкоуглеродистой проволоки. …

подробнее

Фибра стальная анкерная Dramix 4D 55/60BL представляет собой отрезок проволоки круглого сечения диаметром 1,05 мм и длиной 60 мм с двумя анкерными отгибами на концах. Производится из высокачественной холоднотянутой низкоуглеродистой проволоки. …

подробнее

Затирочная машина двухроторная Barikell MK8-120HCS/OL-120HCS предназначена для качественной обработки бетонной поверхности. Внешне и конструктивно похожа на затирочную машину MK8-90/OL-90. Отличается диаметром затирочных дисков и, соответсвенно, …

подробнее

Фибра полимерная Polyex Mesh — это высококачественные полимерные волокна, производимые из чистых кополимерных и полипропиленовых скрученных волокон типа фибриллированных нитей/мультифиламента. Именно такой тип полимерных волокон обеспечивает удобную …

подробнее

Гладилка угловая (круглогиб) или малка — профессиональный инструмент. Применяется в устройстве промышленных бетонных полов или по назначению с целью придать кромке шва округлую форму. Также может использоваться для наведения кромки вдоль линии …

подробнее

Вы ищете запасную часть для опрыскивателя или распылителя GLORIA? На данной странице нашего сайта Вы сможете найти самые важные запчасти и практичные аксессуары к распылителям/опрыскивателям GLORIA. Мы стремимся обеспечить наличие запасных частей …

подробнее

Гладилка для бетона BULLFLOAT — это легкая и в тоже время жесткая гладилка, выполненая из тонкого профилированного алюминия. Лезвие имеет закругленные или прямоугольный края, чтобы при работе предотвратить зарывание в бетон и оставить как можно …

подробнее

Алмазный диск ULTRADIA FS-B17 — высокотехнологичный алмазный диск для нарезки деформационных швов в промышленных полах. Является универсальным диском и предназначен для работы с широким спектром строительных материалов при выполнении …

подробнее

Новости

В течение почти 70 лет имя компании GLORIA ассоциируется с высококачественными и современными распыляющими устройствами. С 1945 года предприятие непрерывно занимается разработкой распылителей, работающих с помощью насосов и под давлением, для

подробнее

Уважаемые коллеги и партнеры! Наше предприятие оказывает услуги по доставке различных строительных материалов, товаров и иных грузов Заказчикам на строительный объект или склад. Мы доставляем строительные материалы, оборудование и иные грузы не

подробнее

Уважаемые покупатели, коллеги и партнеры! Сообщаем Вам об изменении с 04 августа номеров городских телефонов. Наши новые телефонные номера: +375 (17) 270-70-31 +375 (17) 270-70-32 +375 (17) 270-70-33 +375 (17) 270-70-34 Номер мобильного телефона А1

подробнее

Уважаемые покупатели! В связи с неблагоприятной эпидемиологической обстановкой в Республике Беларусь и городе Минске на нашем предприятии введен масочный режим. Убедительно просим Вас отправлять водителей, экспедиторов и других лиц за оформлением и

подробнее

Опрыскиватели GLORIA – оптимальное оборудование для дезинфекции помещений и поверхностей Центр Строительных Технологий предлагает оборудование для дезинфекции и дератизации. Использование химического метода с применением водных растворов — один из

подробнее

Уважаемые коллеги, партнеры, а также строители, проектировщики и заказчики! Бекарт Липецк ООО (lLC Bekaert Lipetsk) и Центр Строительных Технологий ОДО сообщают Вам прекрасную новость — завод преступил к полномасштабному производству фибры стальной

подробнее

BAUTECH Nanotop 450 — самый современный на сегодняшний день упрочнитель от польской компании Bautech уже в Республике Беларусь и доступен белорусским заказчикам и строителям. Что же это за упрочнитель бетона, в чем его особенности и отличия?

подробнее

Уважаемые коллеги и партнеры! Теперь приобрести товар стало еще проще и удобнее. Произвести оплату за приобретаемый товар можно как безналичным путем, так и за наличный расчет. Наличный расчет производится как за наличные деньги, так и с

подробнее

Уважаемые партнеры и клиенты! Фибра сталь ная Dramix 3D 5 5/6 0BL теперь всегда в наличии на складе! Получив в конце 2017 года статус и права официального торгового представителя компании Bekaert в Республике Беларусь, наша компания взяла на себя

подробнее

Фибра для бетона. Армирование фиброй

Фибра для бетона

Фибра — это волокна из различных материалов и конструктивных особенностей, применяемые для дисперсного (добавка в незатвердевший раствор бетона мелких компонентов) армирования бетона и раствора на цементных вяжущих. Изготавливается из высокомодульных полимеров, стали и базальта или стекла.

Применение

Применяется в строительстве для производства фибробетона. При добавлении и перемешивании в бетоне образует объемную трехмерную решетку и, неся силовую нагрузку, позволяет отказаться от армирования арматурой или арматурной сеткой. Дисперсное армирование бетона фиброй значительно увеличивает прочность бетона на растяжение. Применение дисперсно-армированного бетона при устройстве, в том числе, промышленного напольного покрытия является одним из важных направлений уменьшения их материалоемкости и улучшения таких показателей как морозостойкость, водонепроницаемость, стойкость к агрессивным воздействиям и т. д.

Технологии производства фибры постоянно совершенствуются, появляются новые типы и виды, растет опыт ее применения в современном строительстве. Все это с уверенностью позволяет заявить о том, что фибра — действительно строительный материал XXI века. Купить бетон с применением фибры Вы можете на нашем предприятии.

Стальная фибра для бетона

Фибра стальная анкерная — это отрезки стальной проволоки диаметром от 0,30 до 1,1 мм и длиной от 30 до 60 мм определенной конфигурации с отогнутыми концами (анкерными отгибами). Данная фибра применяется для объемного армирования бетона, производства сталефибробетона. Повышает прочность и жесткость хрупкого бетонного монолита.

Дозировка на средненагруженный бетон 25кг на 1 м³

Рекомендованный класс бетона бетона – В25, В30 ,минимальный — В22,5.

Области применения стальной фибры — полы промышленных зданий и сооружений; — автомобильные дороги; — логистические центры; — резервуары и бассейны; — банковские хранилища; — оборонные, взрывозащитные сооружения; — обделка тоннелей, аэродромы; — паркинги для автомобилей, подземные и наземные стоянки; Специальная конфигурация фрез и высокая температура фрезерования позволяют получить стальную фибру с окисным слоем (синий оттенок фибры), который препятствует образованию и развитию коррозии в процессе хранения и эксплуатации фибры внутри бетонной матрицы.

Полимерная фибра для бетона

Фибра полимерная ПОЛИАРМ — это современная альтернатива стальной сетке и металлической фибре! Данная фибра представляет собой жесткое полимерное моноволокно с профилированной поверхностью. Производится из первичного полипропилена. Характеризуется повышенной прочностью на разрыв. Улучшает физико-механические свойств бетона и торкретбетона. Применяется для армирования любого вида бетона или цементного раствора вместо стальной фибры. Особенности — способствует увеличению предела прочности при изгибе и растяжении, пластичности, усталостной прочности и ударной стойкости бетона.

Преимущества — облегчает конструкцию, не снижая их прочностных характеристик; — имеет высокую стойкость к кислотам и щелочам; — коррозионная стойкость; — легко рассредотачивается и перемешивается в замесах из цемента, не принося ущерба смешивающему и подающему бетон оборудованию; — имеет прочное сцепление с бетоном; — благодаря разнице удельного веса почти в 9 раз в сравнении с фиброй из металла, позволяет насыщать бетон в разы большим количеством волокон на единицу объема

Дозировка Полиарм на средненагруженный бетон 2,5 кг на м³

Рекомендованный класс бетона бетона – В25, В30 ,минимальный — В22,5.

Полипропиленовая фибра для бетона

Фибра для бетона полипропиленовая – фибриллированное синтетическое волокно. Производится из высокомодульного термопластичного полимера путем направленной физической, химической и композитной модификации с целью придания ему механической прочности и химической реакционной активности оболочки волокна к продуктам гидратации цемента.

Назначение Полипропиленовое армирующее волокно существенно увеличивает эксплуатационные и технические характеристики бетонов, пенобетонов, сталефибробетонов, строительных растворов и смесей. Рекомендуется для микроармирования бетонов и строительных растворов с целью предотвращения образования и развития их внутренних дефектов, уменьшения количества микропор и микротрещин. Свойства — снижает трещинообразование в процессе набора прочности бетоном и микропластическую усадку; — активно выводит воздух из бетонной смеси; — повышет адгезию бетонной основы с поверхностным слоем дорожного полотна; — значительно улучшает физико-механические свойства покрытия и продлевает срок их службы; — увеличивает стойкость бетона к замерзанию/оттаиванию; — увеличивает ударную прочность и истираемость бетона; — повышает устойчивость к проникновению воды и химических веществ. Армирование фиброй из полипропилена способствует получить существенный экономический эффект, который основан на повышении качества бетонных конструкций и изделий, увеличении срока их эксплуатации.

Дозировка полипропиленовой фибры на средненагруженный бетон 0,9кг на 1м³

Рекомендованный класс бетона бетона – В25, В30 ,минимальный — В22,5.

Заказать бетон с фиброй

У нас Вы можете заказать бетон с добавкой фибры. Фибра будет добавлена в правильной пропорции и тщательно перемешана

Фибра полимерная — Пигменты для бетона и форма для садовой дорожки

ФИБРА ПОЛИМЕРНАЯ

На протяжении последних лет, все чаще в строительстве используется полимерная фибра, для усиления свойств бетона и различных его характеристик. Благодаря своей цене, пользуется спросом. Имеет свойства, которые требуются для различных работ, связанных не только с бетоном, но и с другими цементно и гипсо — содержащими растворами. Не так давно полимерная фибра для бетона стала использоваться для производства пенобетона. Полимерная фибра (полипропиленовая) обеспечивает высокую прочность бетонных изделий и растворов. Она исключает риск возникновения проблем или повреждений самого пленочного материала, используемого для армирующей конструкции.

Армирующая полипропиленовая фибра — представляет собой полипропиленовое волокно, добавляемое в бетон, пенобетон, раствор, штукатурный состав и т.д. Относится к одному из видов модифицирующих добавок. При перемешивании равномерно распределяется по всему объему смеси и армирует ее. Полипропиленовая фибра является хорошей армирующей добавкой для пенобетона и просто бетона. Используется во всех типах цементных растворов, когда необходимо предотвратить образование деформационных трещин возникающих вследствие механического воздействия или усадки.

Материал, из которого изготавливается полипропиленовая фибра, это полипропилен, длина волокна которого — от трех до восемнадцати мм., а её диаметр до 20 микрон. Фибра для бетона имеет незначительную электропроводность, а поверхность её обработана специальным составом для лучшего распределения материала в смеси. Полипропиленовая фибра выступает в роли добавки для бетона, которая улучшает свойства бетона по прочности. Добавляется в раствор на стадии приготовления или в готовый раствор. Для повышения качественных показателей и наилучшей устойчивости, в армированную бетонную смесь наряду с полипропиленовой фиброй так же добавляется и металлическая фибра.

Технические характеристики:

Материал | 100 % полипропилен, плотность 0,91гр/куб.см. |

Длина волокон | 6мм, 12мм |

Диаметр | 20мкм |

Прочность на растяжение | 170-260 МПа |

Удлинение до разрыва | 150-250% |

DTex (масса нити длиной 10000метров) | 28 |

Химическая стойкость | исключительная |

Стойкость к солям, кислотам, щелочам | исключительная |

Стойкость к растворителям | высокая |

Электропроводимость | низкая |

Термическая стойкость | низкая |

Температура воспламенения | 3200С |

Температура плавления | 1600С |

Особенности. Повышает сопротивление механическим воздействиям; в отличии от металлической сетки армирует раствор по всем направлениям; обладает высокой адгезией к раствору и образует однородную массу.

Нормы расхода полипропиленовой фибры:

Пенобетон, ячеистые бетоны | 600 грамм\м3 |

Мосты, автомагистрали, тяжелые конструкции, находящиеся под нагрузкой | 1.8 – 2.7 кг/м3 |

Средненагруженные конструкции, индустриальные полы и т.д. | 1 кг/м3 |

Слабонагруженные конструкции, цементно-песчаные стяжки, тротуары и т.д. | 0.6 кг/м3 |

Применение. Фибра полипропиленовая разработана как альтернатива обычной металлической фибры. Основное её назначение — повышение сопротивления усадочному трещинообразованию материалов на цементной основе. Фибра добавляется в процессе приготовления растворной или бетонной смеси. Она легко и равномерно распределяется по всему объему, создавая пространственное армирование, препятствующее образованию и развитию усадочных трещин. Также повышается прочность конечных изделий на изгиб, ударная прочность. Полипропиленовая фибра используется в основном для устройства стяжки, т.к. во многих случаях может заменить дорогостоящее и трудоемкое металлическое армирование.

Производство полипропиленовой фибры соответствует всем российским стандартам. Фасуется в мешки по 0,9 кг и коробки по 10 и 15 кг. Также возможно и другая фасовка. Чтобы купить полимерную (полипропиленовую) фибру в нашей компании, обратитесь в нашему менеджеру. Наши менеджеры проконсультируют о расходе полипропиленовой фибры и подскажут технологию ее введения. Цена на полимерную (полипропиленовую) фибру не привязана к курсу валют. Благодаря разветвленной системе складов, купить полипропиленовую фибру можно в Москве, Великом Новгороде, СПб и других городах России. Важно отметить, если приобретаете полипропиленовую фибру в ООО «ССП», Вы можете получить дополнительные скидки на другие товары, представленные в нашем прайсе.

Условия доставки! Мы можем осуществить доставку в любой регион России, а также города: Москва, Воронеж, Уфа, Саратов, Ростов-на-Дону, Екатеринбург, Санкт-Петербург, Челябинск, Волгоград, Коломна, Новороссийск, Белгород, Ижевск, Брянск, Нижний Новгород и др. В любом случае, стоимость доставки обсуждается отдельно, в зависимости от тоннажа, который Вам необходим. Таким образом, нет необходимости искать где купить полимерную фибру в Москве, Самаре, Новосибирске, Ижевске, Новороссийске, Ростове, Уфе, СПб, Краснодаре, Казани, Воронеже и т.д.

Скидки! Покупая полимерную фибру в ООО «ССП» Вы получаете дополнительную выгоду, т.к. у нас большой выбор продукции для производства бетона и тротуарной плитки – железоокисные пигменты серии MX с ламинарной структурой от компании PROMINDSA (также есть и отечественные с кристаллической структурой). Есть практически все цвета. Кроме этого, есть все виды добавок для производства бетона (противоморозные, воздухововлекающие, гидроизоляционные, ускорители твердения, гиперпластификаторы и т.д.) и тротуарной плитки (например, пластификатор С3 и П2), смазка для форм и формы для плитки, бордюров, искусственного камня (пластиковые и полиуретановые). При последующих покупках Вы получаете дополнительную скидку на весь ассортимент товара.

Осуществляя покупку продукции в нашей компании мы гарантируем оперативность обслуживания, гарантию качества и квалифицированную поддержку.

Узнать подробнее об условиях покупки и доставки фибры Вы можете, позвонив по номеру телефона 8 (8162) 92-27-15, осуществив запрос на E-mail: [email protected] или обратившись в офис компании. Наши менеджеры с удовольствием Вам помогут.

Бетон, армированный полимером и стальным волокном, в дорожных покрытиях

Доктор К.М. Сони, старший инженер, Central P.W.D., Нью-Дели

Бетон, армированный волокном, определяется как композитный материал, состоящий из бетона, армированного дискретными случайно, но равномерно распределенными короткими волокнами. Волокна могут быть из стали, полимера или натуральных материалов. Ткани, длинная проволока, прутки и непрерывная проволочная сетка не считаются дискретными волокнами.

Фибробетон рассматривается как материал с улучшенными свойствами, а не как армированный цементный бетон, тогда как арматура предназначена для местного упрочнения бетона в области растяжения.Поскольку в фибробетоне волокна равномерно распределены в бетоне, он лучше сопротивляется внутренним напряжениям из-за усадки. Поскольку волокна улучшают конкретные свойства материала бетона, также улучшаются ударопрочность, прочность на изгиб, ударная вязкость, сопротивление усталости и пластичность.

Волокна, обычно используемые в цементобетонных покрытиях, представляют собой стальные волокна и органические полимерные волокна, такие как полипропилен и полиэстер.

Бетон, армированный стальным волокном

Стальные волокна уже давно используются в строительстве дорог, а также в покрытиях полов, особенно там, где ожидается сильный износ.Спецификации и номенклатура важны для материала, который будет использоваться, поскольку тендеры приглашаются на основе спецификаций и номенклатуры предметов. Такой номенклатуры нет в Таблице цен Дели. В работе, где бетон, армированный стальной фиброй, использовался для перекрытий, таких как пол, следующая номенклатура может быть принята для бетонирования небольшой толщины.

Обеспечение и укладка цементобетона, армированного стальной фиброй толщиной 40 мм, в тротуар (в панелях площадью не более 1.5 кв.м), состоящий из стальной фибры по 40 кг на кубический метр бетона и цементобетонной смеси 1: 1,95: 1,95 (1 цемент: 1,95 крупный песок с модулем дисперсности 2,42: 1,95 каменного заполнителя 10 мм и нижним датчиком модуля крупности 5,99) более существующий цементный раствор в / с поверхности, уплотнение, выпуск и отделка, но без учета стоимости стальных волокон, которые должны оплачиваться отдельно, в комплекте в соответствии с указанием ответственного инженера (используемый цемент должен быть марки OPC 43, а песок и заполнитель — для стирки).

Второй элемент волокон был предоставлен отдельно как «Обеспечение и смешивание стальных волокон диаметром 0,45 мм в цементном бетоне, должным образом разрезанных на куски длиной не более 25 мм».

Хотя изделие из бетона, армированного стальной фиброй, было снабжено расчетной бетонной смесью, которая имеет почти степень 1: 2: 2, теперь его можно использовать в смеси, такой как M30 или M35. Поскольку в выполненном изделии должна была быть ограничена толщина, использованные каменные крошки имели размер 10 мм и ниже, однако в случае бетона толщиной более 75 мм можно использовать каменные крошки с градацией 20 мм.

Строительство велось более десяти лет назад. Замечено, что характеристики бетона являются удовлетворительными даже после многих лет строительства (рис. 1). Даже в стальных волокнах не наблюдалось коррозии. Фактически бетонирование было выполнено в данном случае точно так же, как и настил пола, поверх уже существующей твердой поверхности. В таком случае должен быть также нанесен связующий слой как слой цементного раствора. Бетон, армированный фиброй, был предоставлен в виде небольших панелей с учетом удобоукладываемости.Хотя бетон, обезвоженный в вакууме, не был сделан из бетона, армированного стальными волокнами, но то же самое также возможно. Бетон, обезвоженный в вакууме, не может быть выполнен с небольшой толщиной, например, 40 или 50 мм, но может использоваться, если толщина составляет 100 мм и более.

Бетон, армированный полимерным волокном

Полимерные волокна используются в настоящее время из-за отсутствия риска коррозии и экономической эффективности (Sikdar et al, 2005). Обычно используются полимерные волокна из полиэфира или полипропилена.Бетон, армированный полимерными волокнами (PFRC), использовался на двух площадках с товарным бетоном и процессом вакуумного обезвоживания.

Номенклатура может использоваться в работах, как указано здесь.

«Поставка и укладка готового смеси из фиброцементного бетона марки M35 (Бетон также должен иметь минимальную прочность на изгиб балки при заводских испытаниях 40 кг на кв.м в течение 28 дней) с требуемым уклоном и выпуклостью в панелях внутренней / внешней формы в точках дренажа. по мере необходимости с использованием вяжущих материалов не менее 435 кг на кубический метр готового бетона от ACC / L & T / AHLCON / UNITECH или эквивалентного бетонного завода для всех линий и лифтов с Fibercom-CF / Fibermesh / Recron или аналогичным (100% натуральное синтетическое волокно размер 12 мм) для смешивания @ 900 грамм на кубический метр бетона для внутренней отделки с вибрацией стяжки, процессом вакуумного обезвоживания, затиркой, затиркой, щеткой и обычным отверждением и т. д.полная в соответствии со стандартными спецификациями производителя и указанием ответственного инженера (все сопутствующее оборудование должно быть организовано подрядчиком. Стоимость центрирования, опалубки, обработки канавок и т. д. оплачивается отдельно. Проектная смесь должна быть одобрена ответственным инженером ).

На обоих объектах использовался бетон, обезвоженный в вакууме. Оба участка предназначены для парковки. На одном участке бетон, армированный фиброй, был использован поверх базового цементного бетона из тощей смеси 1: 4: 8 (рис. 2), а на другом участке он был уложен поверх щебня, связанного с водой (WBM) (рис. 3).

Когда обезвоженный бетон не имеет проблем с выходом воды на поверхность во время процесса уплотнения, но когда это делается поверх WBM, много воды в бетоне впитывается WBM, и, таким образом, бетон теряет воду на WBM и поступающую воду. во время процесса обезвоживания / уплотнения не в таком же количестве, как в случае тощего бетона. Похоже, что лучше использовать базовый бетон, чем WBM в качестве основы. В одном случае перед укладкой бетона делали паз, а также панели отливали с компенсационными швами в одном направлении.В продольном направлении трещин не наблюдалось. В боковом направлении стыков не было, ширина такой панели составляла около 12 м. Позже было замечено, что в этом направлении развивались трещины (рис. 4).

Как известно, ширина 12 м слишком велика для расширения / сжатия. Было замечено, что такие трещины развиваются почти на одной трети ширины панели, т.е. размер панели с одной стороны составляет около 4 м, а с другой стороны — около 8 м.Таким образом, исходя из наблюдений на месте, можно сделать вывод, что панель должна иметь размер около 4 х 4 м в температурных условиях Дели, однако небольшие отклонения также могут быть сделаны в зависимости от условий на месте. В другом случае подрядчик задерживал прорезание канавок, и после этого территория была занята из-за каких-то неотложных требований, трещины развивались в обоих направлениях. Трещины почти совпадали. Позже проточки были проделаны через фрезы. Было замечено, что расстояние от трещин с одной стороны было почти около 4 м, а с другой стороны от 7 до 9 м (рис. 5).Таким образом, из этого тематического исследования также можно сделать вывод, что канавки, если они будут сделаны в панелях размером 4 х 4 м, будут подходящими.

В обоих случаях боковые канавки не делались, так как работа не была проблемой из-за использования процесса вакуумного обезвоживания. В обоих случаях наблюдались горизонтальные линейные трещины, указывающие на то, что канавки в другом направлении также важны. Исходя из этого, совершенно необходимо, чтобы бетон, армированный полимерным волокном, укладывался в панели или были предусмотрены пазы, чтобы бетон действовал как в панелях.Нарезать пазы легко, так как это можно сделать после заливки бетона. Но это не должно откладываться надолго и должно быть сделано до того, как бетон достигнет желаемой прочности. Размер панелей может составлять около 4 х 4 м.

Выводы

Фибробетон имеет преимущество перед обычным бетоном, особенно в случае цементобетонных покрытий. Полимерные волокна, такие как полиэфир или полипропилен, используются из-за их рентабельности, а также устойчивости к коррозии, хотя стальные волокна также работают вполне удовлетворительно в течение длительного времени.Представляется, что бетон, армированный фиброй, следует укладывать на базовый бетон из тощей смеси, такой как цементный бетон 1: 4: 8, а не поверх WBM, и снабжать его канавками в панелях размером примерно 4 м x 4 м, чтобы избежать трещин расширения / сжатия. Пазы можно делать после заливки бетона фрезами.

Список литературы

Сикдар, П.К., Гупта, Сародж, Кумар Сатандер (2005). Применение волокна в качестве вторичного армирования в бетоне. Обзор гражданского строительства и строительства, декабрьский выпуск, стр. 32-35.,

Железобетон нового поколения считается более легким и экологически чистым

Бетон представляет собой смесь цемента, заполнителя, такого как гравий, и воды.Для дополнительной прочности иногда добавляют стальную фибру. Теперь ученые заявляют, что армированный волокном бетон нового типа вскоре может стать более легкой и экологичной альтернативой.

Экспериментальный строительный материал был разработан Амиром Хаджиесмаейли, аспирантом, работающим в Лаборатории технического обслуживания и безопасности конструкций швейцарского исследовательского института EPFL.

Вместо обычных стальных волокон он включает волокна из очень жесткого полиэтилена.Они не только обеспечивают такую же структурную поддержку, как стальные волокна, но и очень хорошо прилегают к цементу. В результате требуется примерно вдвое меньше цемента, а доступный известняк составляет разницу.

Это примечательно, поскольку производство традиционного портландцемента является основным источником выбросов парниковых газов. Фактически, Хаджиесмаили утверждает, что при производстве его сверхвысокопроизводительного армированного волокном бетона (UHPFRC) выделяется на 60-70 процентов меньше CO2, чем при производстве обычных аналогов из стального волокна.И в качестве дополнительного бонуса, как сообщается, материал на 10 процентов легче.

Вид изнутри полиэтилен-фибробетона

Ален Герцог / EPFL

Планы теперь требуют, чтобы новый UHPFRC увидел свое первое реальное приложение в следующем году, когда оно будет использоваться для усиления моста. «С этим материалом мы можем повысить ценность старинных структур, гарантируя, что они прослужат долгое время», — говорит руководитель лаборатории Ойген Брюхвилер.«Это решение также намного более выгодно с финансовой и экологической точек зрения, чем снос и восстановление существующих сооружений, таких как мосты и исторические памятники».

А для еще более экологичного подхода бетон EPFL можно было бы использовать вместе с новой полимерной арматурой, разработанной в австралийском университете Дикин, для производства которой требуется всего четверть энергии, чем для обычной стальной арматуры.

Источник: EPFL

(PDF) Влияние полимерного волокна на прочность бетона

International Journal of Advanced Science and Technology

Vol.55, июнь, 2013

61

7.2. Приложение B: Поливиниловый спирт

(PVA; PVOH) CAS: 9002-89-5 (-Ch3CHOH-)

Водорастворимый синтетический полимер, полученный алкоголизом поливинилацетата.

7.2.1. Свойства: Порошок от белого до кремового цвета. Свойства зависят от степени полимеризации

и процента алкоголиза, оба из которых контролируются при обработке

. Растворимость в воде увеличивается с уменьшением молекулярной массы; прочность,

Удлинение, сопротивление разрыву и гибкость улучшаются с увеличением молекулярной массы.

Прочность на разрыв до 22 000 фунтов на квадратный дюйм; разлагается при 200 ° C. PVA имеет высокую газонепроницаемость

, не подвержен воздействию масел, смазок и углеводородов нефти. Атакует кислотами

,

и щелочами. Образует пленки испарением из водного раствора и горючего.

7.2.2. Сорт: сверхвысокая вязкость (молекулярная масса 250,000-300,000), высокая вязкость

(молекулярная масса 170,000-220,000), средняя вязкость (молекулярная масса 120,000-

,

150,000) и низкая вязкость (молекулярная масса 25,000-35,000).

7.2.3. Применение: текстильная обертка и размер пряжи, клеи для ламинирования, формовочные порошки, связующее

для косметических препаратов, керамика, кожа, ткань, нетканые материалы и бумага, бумага

покрытия, жиронепроницаемая бумага, эмульгатор, загуститель и стабилизатор,

фотосинтетические пленки, цемент и растворы, промежуточные для другого поливинила, имитация

губки и печатные краски (стекло).

7.3. Приложение C: поливинилацетат

(PVAC) CAS: 9003-20-7 [Ch3CH (OOCCh4)]

7.3.1. Свойства: бесцветное, без запаха, прозрачное твердое вещество, не растворимое в воде, бензине, маслах и жирах

; растворим в низкомолекулярных спиртах, сложных эфирах, бензоле и хлорированных углеводородах,

устойчив к атмосферным воздействиям и горючий.

7.3.2. Получение: Полимеризация винилацетата с пероксидными катализаторами.

7.3.3. Использование: водные краски латексные; клеи для бумаги, дерева, стекла, металла и фарфора;

полупродукт для превращения в поливиниловый спирт и ацетилы; герметик; небьющиеся

фотолампы; мелованная бумага и картон; переплетное дело; текстильная отделка; нетканый

связующий материал; компонент лаков, красок и пластмассы для дерева; укрепляющий агент для цемента.

7.4. Приложение D: Химический состав цемента

Портландцемент

обычно состоит из примерно 65 процентов CaO, 21 процента SiO2, 4,5 процента

Al2O3 и 3 процентов Fe2O3. Кроме того, обнаруживаются небольшие количества — менее 2,5% — SO3,

MgO, Na2O и K2O. Около 75 процентов портландцемента состоит из силикатов кальция

; соединения алюминия, железа и гипса составляют баланс. Четыре основных компонента портландцемента

:

Силикат трикальция (3CaO • SiO2)

Силикат дикальция (2CaO • SiO2)

Алюминат трикальция (3CaO • Al2O3)

CaO3 • Al2O3,

CaO3 • Al2O3 • Al2O3 • Al2O3 • Al2O2 • Al

Фибробетон — Преимущества, виды и применение

Бетон, армированный волокном, представляет собой композитный материал, состоящий из волокнистого материала, повышающего его структурную целостность.Он включает смеси цемента, строительного раствора или бетона, а также подходящие дискретные, однородно диспергированные волокна. Волокна обычно используются в бетоне для контроля растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают утечку воды.

Преимущества фибробетона

- Волокна, армированные бетоном, могут быть полезны там, где желательны высокая прочность на растяжение и уменьшение трещин или когда обычная арматура не может быть размещена

- Это улучшает ударную вязкость бетона, ограничивает рост трещин и приводит к большей деформационной способности композитного материала

- В промышленных проектах для повышения прочности бетона используются макросинтетические волокна.Эти волокна, изготовленные из синтетических материалов, имеют длинные и толстые размеры и могут использоваться в качестве замены стержней или тканевой арматуры.

- Добавление волокон к бетону улучшит его сопротивление замораживанию-оттаиванию и поможет сохранить бетон прочным и привлекательным в течение продолжительных периодов времени. .

- Повышение когезии смеси, улучшая прокачиваемость на больших расстояниях

- Повышение сопротивления пластической усадке во время отверждения

- Минимизирует требования к стальному армированию

- Плотно контролирует ширину трещин, тем самым повышая долговечность примерно в 10-40 раз больше, чем у обычного бетона

- Добавление волокон увеличивает усталостную прочность

- Волокна увеличивают сопротивление сдвигу железобетонных балок

Различные типы бетона, армированного волокном

Волокна для бетона доступны в различных размерах и формах.Основными факторами, влияющими на характеристики фибробетона, являются водоцементное соотношение, процентное содержание волокон, диаметр и длина волокон. Ниже приведены различные типы фибробетона, применяемые в строительстве.

Бетон, армированный стальным волокном

Стальная фибра — это металлическая арматура. Определенное количество стальной фибры в бетоне может вызвать качественные изменения физических свойств бетона. Он может значительно повысить устойчивость к растрескиванию, ударам, усталости и изгибу, прочность, долговечность и т. Д.Для улучшения долговечности, повышения прочности, ударной вязкости и устойчивости к нагрузкам SFRC используется в таких конструкциях, как полы, жилые дома, сборный железобетон, мосты, проходка туннелей, мощное дорожное покрытие и горнодобывающая промышленность. Типы стальных волокон определены в стандарте ASTM A820: Тип I: холоднотянутая проволока, Тип II; листовой, Тип III: извлеченный из расплава, Тип IV: фрезерный и Тип V: модифицированная холоднотянутая проволока

Бетон, армированный полипропиленовым волокном (PFR)

Бетон, армированный полипропиленовым волокном, также известен как полипропилен или полипропилен.Это синтетическое волокно, преобразованное из пропилена, которое используется во многих областях. Эти волокна обычно используются в бетоне для контроля растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают утечку воды. Полипропиленовое волокно относится к группе полиолефинов и является частично кристаллическим и неполярным. Он имеет те же свойства, что и полиэтилен, но более твердый и термостойкий. Это прочный белый материал с высокой химической стойкостью.Полипропилен производится из газообразного пропилена в присутствии катализатора, такого как хлорид титана. Полипропиленовое волокно обладает хорошими теплоизоляционными свойствами и обладает высокой устойчивостью к кислотам, щелочам и органическим растворителям.

Бетон, армированный стекловолокном

Бетон, армированный стекловолокном, представляет собой материал, состоящий из множества очень тонких стекловолокон. Стекловолокно имеет примерно сопоставимые механические свойства с другими волокнами, такими как полимеры и углеродное волокно.Хотя он не такой жесткий, как углеродное волокно, он намного дешевле и значительно менее хрупок при использовании в композитах. Поэтому стекловолокно используется в качестве армирующего агента для многих полимерных продуктов; для образования очень прочного и относительно легкого композитного материала из армированного волокном полимера (FRP), называемого стеклопластиком (GRP), также широко известного как «стекловолокно». Этот материал практически не содержит воздуха или газа, он более плотный и имеет гораздо более плохой теплоизолятор, чем стекловата.

Полиэфирные волокна

Полиэфирные волокна используются в армированном волокном бетоне для промышленных и складских полов, тротуаров и перекрытий, а также сборных железобетонных изделий.Полиэфирные микро- и макроволокна используются в бетоне для обеспечения превосходной устойчивости к образованию пластических усадочных трещин по сравнению со сварной проволочной сеткой, а также для повышения прочности и способности обеспечивать структурную способность при правильном проектировании, соответственно. Полиэфирные микро- и макроволокна используются в бетоне для обеспечения превосходной устойчивости к образованию пластических усадочных трещин по сравнению со сварной проволочной сеткой, а также для повышения прочности и способности обеспечивать структурную способность при правильном проектировании, соответственно.

Углеродное волокно

Углеродные волокна — это волокна диаметром около 5–10 микрометров, состоящие в основном из атомов углерода. Углеродные волокна обладают рядом преимуществ, включая высокую жесткость, высокую прочность на разрыв, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Углеродные волокна обычно комбинируют с другими материалами, чтобы сформировать композит. При пропитке пластичной смолой и обжиге он образует полимер, армированный углеродным волокном (часто называемый углеродным волокном), который имеет очень высокое отношение прочности к массе и является чрезвычайно жестким, хотя и несколько хрупким.Углеродные волокна также входят в состав других материалов, таких как графит, для образования армированных углеродных композитов, которые обладают очень высокой термостойкостью.

Макросинтетические волокна

Макросинтетические волокна изготавливаются из смеси полимеров и изначально были разработаны для обеспечения альтернативы стальным волокнам в некоторых областях применения. Первоначально они были определены как потенциальная альтернатива стальным волокнам в напыляемом бетоне, но растущие исследования и разработки показали, что они могут сыграть свою роль в проектировании и строительстве плит с опорой на землю и во многих других сферах применения.Они особенно подходят для обеспечения номинального армирования в агрессивных средах, таких как морские и прибрежные конструкции, поскольку они не страдают от проблем, связанных с образованием пятен и растрескиванием, которые могут возникнуть в результате коррозии стали. Кроме того, поскольку они непроводящие, они использовались при строительстве трамваев и легкорельсовых путей.

Микросинтетические волокна

Микросинтетические волокна обеспечивают превосходную устойчивость к образованию трещин пластической усадки по сравнению с армированием сварной проволокой, они не могут обеспечить какое-либо сопротивление дальнейшим раскрытиям трещин, вызванным усадкой при высыхании, структурной нагрузкой или другими формами напряжения.Тем не менее, эти продукты следует регулярно добавлять в любой тип бетона, чтобы улучшить сопротивление растрескиванию, защиту от выкрашивания, устойчивость к замерзанию-оттаиванию и улучшить однородность бетона во время укладки.

Натуральные волокна

Натуральное волокно получают непосредственно из животного, растительного или минерального сырья и превращают в нетканые материалы, такие как войлок или бумагу, или, после прядения в пряжу, в тканую ткань. Натуральное волокно может быть дополнительно определено как скопление ячеек, диаметр которых незначителен по сравнению с длиной.Хотя природа изобилует волокнистыми материалами, особенно целлюлозными, такими как хлопок, дерево, зерно и солома. При изготовлении бетона рекомендуется использовать натуральные волокна, так как несколько типов этих волокон доступны на местном уровне и широко распространены. Идея использования таких волокон для повышения прочности и долговечности хрупких материалов не нова; например, из соломы и конского волоса делают кирпичи и гипс. Натуральные волокна подходят для армирования бетона и легко доступны в развивающихся странах.

Волокна целлюлозы

Целлюлозные волокна изготавливаются из простых или сложных эфиров целлюлозы, которые могут быть получены из коры, древесины или листьев растений или другого растительного материала. Помимо целлюлозы, волокна могут также содержать гемицеллюлозу и лигнин, при этом различное процентное содержание этих компонентов изменяет механические свойства волокон. Основное применение целлюлозных волокон — это текстильная промышленность, в качестве химических фильтров и в качестве армирующих волокон композитов из-за их свойств, аналогичных свойствам искусственных волокон, что является еще одним вариантом для биокомпозитов и полимерных композитов.

Применение фибробетона

Области применения фибробетона зависят от того, кто наносит нанесение, и строителя, которые используют статические и динамические характеристики материала. Некоторая область его применения —

- Взлетно-посадочная полоса

- Стоянка самолетов

- Тротуары

- Облицовка туннелей

- Стабилизация откоса

- Тонкая оболочка

- Стены

- Трубы

- Люки

- Плотины14

- Гидравлическая конструкция

Полы склада

Заключение

Устойчивый к эстетике бетон, армированный фиброй, может добавить преимуществ вашему проекту.Бетон, армированный волокном, быстро растет в строительной отрасли с тех пор, как подрядчики и домовладельцы начали осознавать его многочисленные преимущества. Бетон, армированный волокном, вызывает все больший интерес среди бетонного сообщества из-за сокращения времени строительства и затрат на рабочую силу. Помимо вопросов стоимости, первостепенное значение для строительства имеет качество, и фибробетон также отвечает этим требованиям.

Источник изображения: rejuvaflooring.com, sciencedirect.com, researchgate.net, jeccomposites.com, tunneltalk.com, denaworld.com, frontiersin.org, tmrresearchblog.com,

Поведение при усадке бетона, армированного волокном, с полимерными волокнами из переработанных покрышек

В бетоне часто используются различные типы волокон для предотвращения микротрещин из-за усадки, и полипропиленовые волокна являются одними из наиболее часто используемых. Если не предотвратить, микротрещины могут привести к развитию более крупных трещин из-за усадки при высыхании, что способствует проникновению агрессивных веществ из окружающей среды и снижает долговечность бетонных конструкций.Гипотеза настоящего исследования состоит в том, что полипропиленовые волокна, используемые в бетоне для контроля образования микротрещин из-за усадки, могут быть заменены переработанными полимерными волокнами, полученными из отработанных шин. Для проверки гипотезы были приготовлены и испытаны бетонные смеси, содержащие полипропиленовые волокна и вторичные полимерные волокна шин. Экспериментальная программа ориентирована на автогенную, свободную и ограниченную усадку. Было показано, что полипропиленовые волокна могут быть заменены большим количеством переработанных полимерных волокон шин с получением бетона с аналогичными характеристиками усадки.Результаты указывают на многообещающие возможности использования переработанных полимерных волокон шин в бетонных изделиях. В то же время такие приложения будут способствовать решению проблемы утилизации отработанных шин.

1. Введение

Деформация из-за усадки бетона является одной из основных причин возникновения трещин, особенно в таких бетонных элементах, как плиты, тротуары и бетонные перекрытия с большими открытыми поверхностями [1]. При использовании в конструкциях, подверженных усадке и / или подвергающихся определенным нагрузкам, композиты на основе цемента часто улучшаются полипропиленовыми (ПП) волокнами.Основной вклад полипропиленовых волокон — уменьшение деформации цементных композитов, вызванной автогенной, пластической и ограниченной усадкой, в дополнение к повышенной устойчивости композитов к растрескиванию при пожаре [2–5]. Наличие микрополимерных волокон уменьшает появление трещин при усадке в раннем возрасте бетона, в течение первых 12 часов, за счет повышения прочности и деформируемости цементного теста [6]. Если не контролировать, микротрещины, образующиеся из-за усадки при высыхании, приводят к развитию более крупных трещин.За счет уменьшения ширины трещины уменьшается проникновение агрессивных веществ из окружающей среды [7]. Хорошо известно, что контроль растрескивания необходим для создания более прочных и долговечных структур [8].

Пластическая усадка возникает в результате самовысыхания и внешнего высыхания бетона от свежего состояния до раннего затвердевания. Двумя наиболее важными параметрами для контроля пластической усадки являются объемная доля волокон ПП и их диаметр [3, 7–9]; контролируя их, достигается адекватный контроль пластических трещин.При использовании соответствующей объемной доли (0,2%) и диаметра волокон можно снизить общий объем растрескивания при пластической усадке до 10% от контроля [2]. Более тонкие и длинные волокна имеют более обтекаемую форму, чем более толстые и короткие, в то время как более эффективный контроль достигается с помощью фибриллированных, а не моноволоконных волокон [10]. Комбинируя различные длины (6–20 мм) мультифиламентных волокон по сравнению со смесями с волокном только одной длины, достигается дополнительное улучшение характеристик пластической усадки фибробетона (FRC) [9].Волокна ПП также положительно влияют на величину аутогенной усадки [3, 11]. Автогенная усадка происходит из-за самовысыхания, когда продолжается гидратация цемента и цементное тесто начинает затвердевать. Исследование влияния различных объемов полипропиленовых волокон показывает, что для 0,25, 0,5 и 0,75% волокон автогенная усадка постепенно уменьшается на 5, 15 и 26%, соответственно, по сравнению с обычным бетоном через 24 часа [3]. Дополнительное снижение деформации из-за ранней аутогенной усадки может быть достигнуто за счет использования предварительно увлажненных волокон ПП и соответствующего уменьшения количества добавляемой воды [11].Благоприятное влияние полипропиленовых волокон на уменьшение ширины трещины положительно отражается на величине сдержанной усадки [2]. Множественное растрескивание, проявленное отвержденными композитами с 2% полипропиленовых волокон по объему во время испытаний на ограниченную усадку, указывает на их способность распределять индуцированные напряжения на большей площади [5, 12]. Величина их вклада зависит от типа, диаметра и формы используемых волокон. Для сравнения, согласно [13], трещины в простом бетоне появляются через 36 дней, в бетоне с синусоидальными волокнами появляются через 202 дня, а в бетоне с моноволоконными волокнами трещины не обнаруживаются даже через 600 дней.Достигнутое поведение является результатом лучшей закрепляющей способности моноволоконных волокон, что приводит к лучшему распределению напряжения [13]. Последние экспериментальные результаты показывают, что нет однозначной зависимости между добавкой полипропиленовых волокон и усадкой бетона при высыхании. Некоторые исследования действительно показали потенциальный положительный эффект на усадку при высыхании при добавлении в смесь 0,1% полипропиленовых волокон по объему, но, в то же время, при увеличении количества добавляемых волокон эффект был неблагоприятным [14, 15].

С развитием экологической осведомленности растет интерес к поиску более эффективных способов управления отходами.Отработанные шины представляют собой особый тип отходов, удаление которых из окружающей среды является обязательным из-за проблем со здоровьем, случайных пожаров и т. Д. Ежегодно в ЕС заканчивается срок службы более 3,5 миллионов тонн шин. Шины состоят примерно на 80% из гранул каучука, армированных 15% сталью и 5% армированными полимерными волокнами. Одним из инновационных решений является использование этих продуктов, полученных при переработке отработанных шин, в бетон [16–18]. Основная проблема, связанная с переработанными полимерными волокнами шин (RTPF), — это хранение; благодаря небольшому весу они легко переносятся ветром и очень легко воспламеняются.В настоящее время они в основном вывозятся на свалки или используются в качестве альтернативного топлива при производстве цемента. Исследование, представленное ниже, является частью большого проекта FP7, Anagennisi [16, 17], цель которого — определить подходящие области применения RTPF в бетоне и положить конец существующей практике захоронения этого материала на свалках. Основываясь на ограниченных литературных данных [18–21], RTPF не вызывает отрицательного воздействия на механические свойства бетона и потенциально может иметь положительный эффект на контроль растрескивания бетона из-за различной деформации в раннем возрасте.

В рамках этого первоначального пилотного исследования, RTPF впервые используются для производства смесей FRC с повышенной стойкостью к растрескиванию из-за деформации усадки. Были приготовлены и протестированы пять различных смесей. Два из них были приготовлены в качестве эталонных смесей, простого бетона без волокон и смеси с полипропиленовыми волокнами 1 кг / м 3 . Поскольку анализ RTPF показал, что их размер (длина и диаметр) намного меньше по сравнению с полипропиленовыми волокнами, было решено приготовить три смеси с большим количеством RTPF, заменяя 1 кг / м 3 PP.Следовательно, в этих трех смесях количество переработанных текстильных волокон составляло 5, 10 и 15 кг / м 3 .

2. Материалы и методы

2.1. Материалы и конструкция смеси

Геометрические характеристики волокон RTPF были выполнены с помощью микроскопического исследования с использованием Olympus BX 51 [17, 22]. Ширину определяли на произвольно взятом образце волокон, в общей сложности состоящем из 315 отдельных волокон, измеренных в продольном виде одной нити. Были определены три различных типа волокон со средними диаметрами 10, 20 и 30 мкм м (таблица 1, рисунок 1).Для определения длины было испытано 600 образцов. Полученное распределение длины представлено на рисунке 1. Можно заметить, что более 80% волокон имеют длину менее 12 мм. Геометрические характеристики являются следствием различных типов изношенных шин, используемых в процессе переработки, то есть автомобильных, грузовых и других типов шин от большегрузных транспортных средств. Кроме того, полимерные волокна извлекаются из разных производственных циклов, а затем смешиваются. Согласно теплотам плавления и кристаллизации, определенным методом дифференциальной сканирующей калориметрии (ДСК), образец состоит из 60% ПЭТ (полиэфиры полиэтилентерефталата), 25% ПА 66 (полиамид 66) и 15% ПБТ (поли (бутилентерефталат)) с небольшим вкладом частиц стали и каучука [23].Плавление кристаллической части полимеров, входящих в состав анализируемого текстильного волокна, происходит в интервале температур от 210 ° C до 260 ° C.

| ||||||||||||||||||||||